Санитарная обработка оборудования и инвентаря в молочной промышленности

ВВЕДЕНИЕ

Выпуск высококачественной

молочной продукции с длительным сроком хранения является одной из важнейших

задач молочного производства в условиях рыночной экономики.

В процессе переработки

молочного сырья оно многократно подвергается риску быть зараженным патогенными

микроорганизмами из-за возможно плохо вымытого и продезинфицированного

оборудования на фермах [5, 7, 20, 36, 130], а в дальнейшем в цехах молочных

предприятий [6, 15, 18, 23, 32, 49, 56, 110]. Все это может привести к

повышенному загрязнению молочного сырья нежелательной микрофлорой, нарастанию

его кислотности, что сразу же сказывается на последующих процессах переработки

молочного сырья, на качестве работы технологического оборудования и, в конечном

итоге, на качестве готового продукта [16, 23, 103,104, 105].

Решением проблем санитарной

обработки оборудования и инвентаря в молочной промышленности занимались и

продолжают заниматься многие ученые и специалисты специализированных фирм и

организаций во всех развитых странах мира, в том числе и в России [5, 6, 15,

23, 26, 33, 36, 41, 43, 48, 49,50,57,58,98,106, 130].

С высокой степенью

индустриализации молочной промышленности, выражающейся в оснащении молочных

предприятий России новыми видами оборудования по переработке молочного сырья,

значительно выросли масштабы внедрения новых видов асептических автоматов,

позволяющих исключить контакт готовой продукции с микроорганизмами воздуха в

процессе её фасовки и розлива и тем самым повысить качество продукции. Наряду с

усовершенствованием технологического оборудования [13] создаются новые виды

молочных продуктов (йогурты, пасты, пудинги, желе, масла, спреды, сгущенное

молоко и др.) с использованием различных растительных белков и жиров,

стабилизаторов, ароматизаторов и красителей [8, 10, 31, 32, 34,45,51,94, 100,

101, 104, 111, 116, 117, 118, 119, 120]. Всё это приводит к образованию

специфических загрязнений, требующих новых знаний физико-химических принципов,

лежащих в основе адгезии и адсорбции составных компонентов нового поколения

молочных продуктов на поверхностях технологического оборудования.

В доступной нам литературе

встречаются довольно полные обзоры по составам загрязнений доильного

оборудования, резервуаров и трубопроводов, маслоизготовителей старых образцов,

мембран и теплообменных установок [40, 56, 57, 122], обсуждаются их методы

мойки и предлагаются товарные марки зарубежных моющих средств, обсуждаются

общие вопросы механизма удаления молочных загрязнений либо с позиций

гидродинамического эффекта, либо поверхностно-активного натяжения, либо

критических концентраций мицеллообразования поверхностно-активных веществ.

Подбор компонентов для создания

рецептуры моющего средства с заданными характеристиками, особенно

поверхностно-активных веществ, как одного из главных компонентов в рецептуре,

является "ноу-хау" ведущих химических зарубежных фирм.

В последние годы наметилась

тенденция к использованию жидких технических моющих средств. Это обусловлено

удобством их применения в централизованных циркуляционных системах мойки с

дозирующими устройствами, что обеспечивает постоянное поддержание концентрации

рабочих моющих растворов на требуемом уровне, а самое главное - полнотой

растворения концентратов в воде и удобством применения на производствах с

повышенной влажностью воздуха в моечных отделениях и цехах.

Актуально появление

моюще-дезинфицирующих средств, позволяющих исключить промежуточное

ополаскивание оборудования и получить одновременно положительные результаты по

микробиологической оценке качества санитарной обработки. Особенно это касается

мойки маслодельного оборудования, а также линий по производству йогуртов,

сметаны, майонезов и других пастообразных продуктов.

Учитывая вышеизложенное перед

нами стояла задача изыскать возможности для интенсификации процессов санитарной

обработки оборудования с максимальным использованием отечественного химического

сырья.

Исследовать влияние тех

параметров, которые можно было бы регулировать в ходе технологического процесса

с целью полного растворения и гидролиза жировых и белковых загрязнений,

отлагающихся на поверхности оборудования.

На основании проведенных

исследований разработать технологические режимы механизированного способа

одновременной мойки и дезинфекции технологического оборудования маслодельного

производства и автоматизированной мойки автоматов асептического розлива и

фасовки молочных продуктов.

1. АНАЛИТИЧЕСКИЙ ОБЗОР

ЛИТЕРАТУРЫ

1.1

Виды загрязнений, встречающиеся на поверхностях молочного оборудования

В процессе переработки молока

его составные части осаждаются на поверхности оборудования в виде пленок или

слоев, представляющих собой гомогенную фазу, в которой находится белок, жир и

минеральные соли. Состав этих слоев загрязнений зависит от вида

перерабатываемого молочного сырья и условий его переработки. На структуру

загрязнений кроме адсорбционных свойств влияют также периодичность, качество

ежедневно проводимой мойки оборудования и состав воды, используемой в процессе

мойки и дезинфекции [5, 15, 20, 43, 58].

На поверхности оборудования,

соприкасающегося с сырым молоком и молочным сырьем образуются легко удаляемые

пленки загрязнений, содержащих слабо адсорбированный жир, белок и плазму. Они

встречаются на внутренних поверхностях доильных установок, молокопроводов,

резервуаров, счетчиков и ванн для хранения сырого молока [5, 15, 20,130].

На наружных поверхностях

оборудования и автоматов фасовки и розлива обнаруживаются, кроме жира и белка

молока, технические масла и различного рода механические примеси. В составе

этих примесей чаще всего встречаются взвешенные в воздухе частицы атмосферной и

производственной пыли, постоянно присутствующей во влажных производственных

помещениях с системой приточно-вытяжной вентиляции. Известно, что металлические

поверхности легко смачиваются полярными жидкостями, к которым, в первую очередь

относится вода (влага), являющаяся фактически сорбентом частиц пыли на

поверхности оборудования [20, 30]. По данным исследований А. Д. Зинона [30]

можно заключить, что на поверхности стационарно установленного объекта,

например, расфасовочного автомата, доля крупных частиц в общем числе прилипших

пылинок значительно выше, чем на поверхности передвижных видов оборудования, в

частности, тележек. На адгезию пыли влияют многие факторы, но изучение их в

программу наших исследований не входило.

Загрязнения на поверхности

оборудования, соприкасающегося с высокожирным сырьем, отличаются мажущей

маслянистой консистенцией, прочно адсорбированной на поверхности и практически

не удаляемой водой температурой ниже 30 °С [28, 35, 36, 56, 57, 116]. При

современной технологии для маслодельного и сметанного оборудования характерно

наличие в загрязнениях высокого содержания не только молочного жира, но и

растительного, и фосфолипидов с высокой точкой плавления: в зависимости от

рецептуры и технологии производства продукта [51,100, 101,117].

На поверхности оборудования по

производству творога и творожных изделий загрязнения также мажущей структуры,

но более плотные, быстро подсыхающие при соприкосновении с воздухом. Состав

загрязнений также зависит от компонентов продукта. Производство

молокосодержащих продуктов на основе растительных жиров и творожных паст, тофу

на основе соевого белка создают определенные проблемы с мойкой используемого

оборудования от образующихся загрязнений [8, 37, 45, 117, 118, 121].

Физико-химические принципы

мойки оборудования от молочного жира довольно хорошо изучены, разработаны

специальные моющие средства и режимы мойки [33, 36, 57, 74, 78], обеспечивающие

полноту удаления загрязнений с поверхностей разнообразных маслоизготовителей.

Что же касается мойки

маслоизготовителей, работающих на смесях молочного и растительного жиров с

добавками эмульгаторов, стабилизаторов различного происхождения, а иногда и

ароматизаторов, принцип подбора компонентов моющих средств для удаления с

поверхности такого состава загрязнений в доступной нам литературе не

встречалось.

За основу может быть взята

концепция Л. К. Коопал [36] по адгезии и диспергированию жировых пленок и

результаты диссертационной работы Т. С. Моргуновой [58], касающейся изучению

удаления молочных загрязнений, образующихся на поверхностях пастеризаторов

Учитывая, что молочное

оборудование загрязняется преимущественно составными частями молока - белком,

жирами молочного и растительного происхождения, фосфолипидами, минеральными

солями молока и воды, большинством исследователей и ученых главная роль в этом

процессе отводится химизму мойки, обеспечивающему химические изменения

загрязнений: набухание и гидролиз белковых частиц молока, эмульгирование и

частичное омыление жиросодержащих субстанций, а также растворение минеральных

солей или перевод их в комплексные растворимые соединения [5, 6, 15, 21, 35,

43, 56, 57, 58, 106, 122, 130]. Дополнительным и очень важным фактором также

являются диспергирующие и смачивающие свойства моющих растворов [36, 57].

Следовательно, правильный подбор моющих компонентов и тщательная мойка с

соблюдением температурных режимов и времени воздействия (экспозиции) моющих и

дезинфицирующих растворов на очищаемую поверхность на всех стадиях молочного

производства [20, 33, 57, 58] является обязательным условием выпуска и поставки

высококачественного молока и молочных продуктов потребителю [16, 103,105,115].

1.2

Способы санитарной обработки автоматов розлива и фасовки

Фасовка и розлив продукции

является предпоследней стадией любого технологического процесса производства, в

том числе и пищевого. Очень важно соблюсти требуемое санитарно-гигиеническое

состояние автоматов фасовки и розлива, чтобы предотвратить попадание патогенной

микрофлоры в продукт на этой стадии. Поэтому последней стадией технологического

процесса производства является очистка и мойка линий розлива и фасовки. В

большинстве своем они подвергаются мойке ручным способом путем разборки

деталей, удаления остатков продукта с их поверхности водой, мойке в щелочных

растворах с помощью щеток и ершей, затем ополаскивания водой от остатков

щелочного раствора. В завершение санитарной обработки проводится дезинфекция

рабочих поверхностей автоматов [22, 23, 33, 115].

В молочной отрасли

насчитывается более 10 видов расфасовочных автоматов: от розлива жидких

молочных продуктов до фасовки пастообразных и твердых. Фасуют в пленку,

стаканчики, жесткие полимерные и бумажные пакеты, стеклотару и многое другое.

В соответствии с ранее

действующими инструкциями по санитарной обработке оборудования для мойки и

дезинфекции расфасовочных автоматов использовали низкощелочные порошкообразные

моющие средства: кальцинированную соду, синтетические композиции на основе

кальцинированной соды и поверхностно-активного веществ ("Мойтар",

"Вимол", "МД-1").

Съёмные детали автоматов

подвергали мойке и дезинфекции ручным способом в специальных

двух-трехсекционных моечных ваннах, снабженных сливными штуцерами в нижней

части секции. В первой секции детали автоматов и резиновые прокладки 2-3 минуты

отмачивали в теплой воде, удаляли с них остатки продукта и переносили во вторую

ванну, заполненную рабочим моющим раствором. Затем детали и резиновые прокладки

промыва ли в моющем растворе с помощью щеток и ершей, предварительно выдержав

их в растворе в течение 3-5 минут. Отработанный моющий раствор сливали через

штуцер, а детали и резиновые прокладки промывали от остатков щелочного моющего

средства до нейтральной реакции по специальному индикатору. Перед сборкой

автомата розлива или фасовки детали и резиновые прокладки дезинфицировали в

одной из секций моечной ванны путем погружения в дезинфицирующий раствор на 10

- 15 минут и затем ополаскивали водопроводной водой до отсутствия остатков

дезинфектанта. Процедура санитарной обработки автоматов, безусловно, длительная

и кропотливая.

Кроме этого, применение порошкообразных

средств приводило к нарушению целостности покрытий, появлению многочисленных

царапин на поверхностях, в которых скапливались трудноудаляемые остатки

продукта и, как следствие, развитию в них нежелательной микрофлоры. Применение

гелеобразных бытовых моющих средств позволяло обезжирить поверхность автомата,

но удаление белковые загрязнения оставалось проблематичным.

Несъемную часть автоматов моют

и дезинфицируют механизированным способом путем циркуляции моющих и

дезинфицирующих растворов в системе автомата (где это предусмотрено) или с

помощью передвижного распылительного устройства.

За рубежом проблема санитарной

обработки автоматов фасовки и розлива была решена путем введения в них узла

автоматизированной мойки. Он представляет собой ванну объемом 133 л,

расположенную в нижней части автомата и соединенную разъемной трубкой с

полимерной канистрой объемом на 5 л. Канистра заполняется специальным

высокопенным низкощелочным моющим средством [82], обладающим растворяющей

способностью по отношению к белковым и жировым загрязнениям. При нарушении в

работе автомата или по окончании фасовки продукта автоматически включается узел

мойки. Концентрат моющего средства и вода в определенных соотношениях подаются

в ванну, где смешиваются с образованием ~ 1,3 %-ного раствора моющего средства.

Полученный рабочий раствор поступает на специальные форсунки, способствующие

образованию стойкой пены, которая проникает во все труднодоступные места

автомата. Для предотвращения разбрызгивания форсунки закрыты кожухом.

Отечественных препаратов

аналогичного назначения до последнего времени не существует.

1.3

Санитарная обработка оборудования маслодельного производства

В соответствии с действующей

Инструкцией санитарную обработку всех видов оборудования проводят по окончании

каждого цикла технологического процесса производства. Так как основную долю

загрязнения на маслодельном оборудовании составляет жировая фракция,

предварительное удаление их проводят горячей водой, затем щелочным моющим

раствором, содержащим поверхностно-активные вещества, обладающие высокой

растворяющей способностью по отношению к жирам. К таким средствам относятся

синтетические щелочные средства "Вимол", "РОМ-АЦ-1",

"Стекло-мой" и другие моющие препараты аналогичного состава.

Поскольку жир представляет собой мажущую консистенцию, легко адсорбирующуюся на

металлической поверхности, необходимо, чтобы моющее средство обладало

антиприлипающим (антистатическим) свойством, позволяющим снижать потери

продукта. С этой целью составы моющих средств должны содержать компоненты с

антистатическим действием. Поэтому ранее ГНУ ВНИМИ было специально разработано

моющедезинфицирующее средство "МД-1" и разработаны режимы его

применения [33]. .

Учитывая, что в маслодельном

производстве стали широко применять растительные жиры, содержащие фосфолипиды,

удаление остатков продукта по окончании технологического процесса представляет

определенную трудность. Высокожирные продукты типа сметаны или плавленых сыров

кроме растительных жиров содержат и соевые белки. Для растворения фосфолипидов

и соевых белков необходима либо высокая щелочность моющих растворов, либо

наличие в них специальных ПАВ. Щелочность препаратов, созданных на основе

кальцинированной соды для этих целей недостаточна.

Неудобство применения

порошкообразных моющих средств заключается ещё и в том, что предельная степень

их растворения в воде значительно меньше, чем рабочая концентрация, необходимая

для удаления высокожирных загрязнений с поверхностей оборудования.

.4 Композиционные составы жидких моющих средств

Проводя обзор патентной

литературы можно с уверенностью сказать, что проблеме создания моющих средств

уделяется огромное внимание. Количество отечественных заявок огромно, но

технический уровень их, к сожалению, уступает зарубежным. Здесь, безусловно,

сказывается застой в разработках новых видов биоразлагаемых

поверхностно-активных веществ (ПАВ). В последние годы значительно снизился

научный потенциал в нефтехимической отрасли, курирующей ранее проблему

разработок, синтеза, исследований, производства и внедрения ПАВ. Работы в этом

направлении практически свернуты.

В то же время в молочной

промышленности внедряются новые виды оборудования [13], сложность их

конструкций и экономические причины привели к созданию современной технологии

безразборной мойки механизированным или автоматизированным способом,

позволяющей многократно использовать моющие растворы в системе мойки. Кроме

этого созданы специальные устройства для пенной мойки внешних поверхностей

оборудования, полов и стен.

В связи с этим в последние годы

в молочной отрасли наметилась тенденции к использованию жидких технических

моющих средств. Это обусловлено удобством применения жидких препаратов в

централизованных циркуляционных системах мойки с дозирующими устройствами, что

обеспечивает постоянное поддержание концентрации рабочих моющих растворов на

требуемом уровне, а самое главное - полнотой растворения концентратов в воде.

Немаловажным фактором является транспортировка и хранение: на крупных

предприятиях - это использование бочек (60 - 250 л), контейнеров (800 - 1200 л)

и железнодорожных цистерн, а при меньших объемах - оборотная полимерная тара от

1 до 60 л значительно удобнее для хранения, чем бумажные мешки с порошками на

производстве с повышенной влажностью воздуха в моечном отделении и

производственных цехах.

Российскими учеными

запатентован ряд жидких моющих средств для обезжиривания твердых поверхностей.

Наибольший интерес представляют моющие средства, рекомендуемые для технических

целей [73, 74, 78, 79, 81, 83, 84, 85, 87, 90, 91]. Остальные рецептуры могут

быть использованы только для бытовых целей [66, 69, 75, 80, 86, 88, 92].

Для циркуляционной санитарной

обработки внутренних поверхностей пищевого оборудования фирмами США и Германии

("Henkel - Ecolab

Corp.", "DR.

WEIGERT" и др.

предложены средства, содержащие до 25 % едкого калия и фосфонаты до 5 % [68,

71, 76]. Оба препарата имеют рН 1 %-ных растворов в пределах 12,7 - 13,2 ед.

Аналогичным по составу является японское средство [93], содержащее смесь эфира

и малеинового ангидрида со щелочами, в частности с едким калием, едким натрием,

силикатом натрия в качестве основных компонентов. Но указанные составы не

содержат ПАВ, вследствие чего вызывает сомнение их эмульгирующая способность по

отношению к жировым компонентам загрязнений.

Хорошим моющим действием, как

утверждают авторы, обладает геле-образный моющий состав, запатентованный США,

рекомендуемый для машинной мойки и содержащий силикат натрия, фосфат и карбонат

калия, остальное - воду [67]. Этот препарат, на наш взгляд, больше подходит для

мойки резервуаров и трубопроводов.

Фирмой "Orion

Corporation

NOIRO" (Финляндия)

выпускается серия жидких многокомпонентных продуктов "ФЕТ" для

санитарной обработки на предприятиях молочной промышленности. Сильнощелочные

моющие препараты: "37 Торо" и "47 Тармо". К примеру, в

состав "ФЕТ 37 Торо" входит гидроокись натрия > 5 %, синтетические

ПАВ, комплексообразователи и вода; рН рабочих растворов около 13 ед. [9].

Однако эти препараты более пригодны для мойки теплообменных аппаратов,

резервуаров и трубопроводов.

Фирма

"Chemische fabric DR. WEIGERT GmbH & Co. KG"

производит целый ряд жидких моющих средств для молочной промышленности серии

"Неомоскан" слабощелочного характера с различным пенообразованием:

"ФА-4", "ФА-Г и сильнощелочных средств различного состава и

назначения: "ФА-17", "ФА-19", "ФА-19ц", "Ф

510", "УХТ". Препарат "ФА-17" создан на основе

гидроокиси натрия, органических кислот, фосфонатов и поли-карбоксилатов [71]. В

основном, эти средства используются в отечественной практике для пенной мойки

внешних поверхностей резервуаров, стен и полов на предприятиях пищевой

промышленности.

Для ручного способа санитарной

обработки пищевого оборудования зарубежными фирмами предложен ряд сложных по

химическому составу жидких моющих концентратов, включающих неионогенные и анионные

ПАВ, вторичные спирты и большой ряд слабощелочных электролитов (цитратов,

карбонатов, бикарбонатов, фосфатов, фосфонатов, сульфатов и т.д.) а также

цеолиты и воду [67, 70, 82]. Одной из этих фирм предлагается средство [72, 77],

которое по составу и назначению представляет большой интерес по исследуемой

нами проблеме мойки автоматов асептического розлива и фасовки.

Современные

санитарно-гигиенические требования диктуют проведение более тщательной

санитарной обработки внешних поверхностей оборудования, полов и стен в

производственных и.вспомогательных цехах с целью обеспечения чистоты воздуха и

поверхностей от нежелательной микрофлоры. Для проведения этих мероприятий

разработаны специальные моющие средства с высокой пенообразующей способностью.

Эти препараты удобны для мойки так называемых "узких мест"

оборудования, куда невозможно попасть моющему раствору при циркуляции и тем

более при ручном способе мойки с помощью ершей и щеток. В этом случае помогает

только пена. Для нанесения моющего раствора в виде пены разработаны специальные

устройства: пеногенераторы, пенообразователи, небольших размеров "пенные

пушки", работающие под невысоким давлением (до 6-8 атм.). Последние очень

удобны для мойки малогабаритного оборудования и инвентаря.

Особенно широко на российском

рынке представлена и используется продукция таких авторитетных американских

фирм, как "Procter

and Gambl

Co." [77 и др.],

"Colgate

- Palmolive

Co." [82 и др.].

Продукция этих фирм относится, в большинстве своем, к препаратам бытового

назначения: жидкие, гелеобразные, высокопенные и беспенные для мытья посуды

вручную, в автоматических моечных машинах, для мойки стеклянной и фарфоровой

посуды в барах и ресторанах. Достаточно в большом ассортименте эти фирмы

выпускают и специальные моющие средства для пенной мойки оборудования.

Таким образом, ведущими фирмами

по созданию технических моющих средств жидкого типа являются "Henkel

- Ecolab Corp."

(США - Германия), "DR.

WEIGERT" (Германия),

"Orion

Corporation

NOIRO" (Финляндия).

Как правило, санитарную обработку

оборудования на предприятиях молочной промышленности проводят в два этапа.

Вначале его моют растворами моющих средств, затем ополаскивают водой и

дезинфицируют. Эти процессы можно совместить, если использовать

моюще-дезинфицирующие средства. Применение таких препаратов позволяет не только

сократить продолжительность санитарной обработки оборудования, но и значительно

сэкономить энергозатраты, воду, облегчить проведение самого процесса и повысить

культуру производства. Поэтому вопросам создания моюще-дезинфицирующих

композиций и изысканию для этой цели дезинфицирующих действующих веществ (ДВ) в

последнее время уделяется большое внимание.

В состав таких средств, кроме

щелочных компонентов, входят дезинфицирующие вещества, в качестве которых чаще

всего ранее использовали хлорсодержащие соединения.

Однако в последние годы в

отечественной практике и за рубежом достаточно широко используются композиции,

содержащие в качестве ДВ четвертичные аммонийные соединения (ЧАС).

Бактерицидная активность ЧАС обусловлена прочной адсорбцией молекул ПАВ и

нарушением дыхательной функции микробных клеток [63, 127]. Кроме этого,

включение ЧАС в композицию щелочного моющего средства представляется

интересным, т.к. бактерицидное действие их возрастает с ростом значения показателя

активности водородных ионов (рН) [5, 11, 63, 124, 127].

Введение в моющие композиции

дезинфектантов других групп нежелательно либо с точки зрения токсичности и

опасности (альдегидов, глиок-салей), либо из-за неустойчивости их (перекисных

соединений или гуанидинов) в жидких щелочных средах.

Таким образом, наиболее

перспективным направлением при создании моющедезинфицирующей композиции

является проведение исследований по подбору компонентов, обладающих

синергетическими свойствами по отношению к ЧАС.

На основании литературного

обзора можно сделать вывод, что жидкие моющие средства для удаления молочных

загрязнений в обязательном порядке должны состоять из следующих компонентов:

электролитов, поверхностно-активных веществ и комплексообразователей. Кроме

этого, желательно при необходимости введение антикоррозиантов, солюбилизаторов

(гидротропных веществ для улучшения растворимости компонентов и прозрачности

растворов). В рецептурах моюще-дезинфицирующих средств в качестве необходимых

компонентов следует назвать бактерицидные добавки (ДВ - дезинфектанты), а в

качестве желаемых - буферные смеси и вещества, обеспечивающие препаратам

морозоустойчивость.

1.5 Физико-химические свойства электролитов

Как нами ранее указывалось,

молочное оборудование загрязняется преимущественно составными частями молока -

белком, жиром, фосфолипидами и минеральными солями молока и воды [20, 43, 57,

58, 122, 130]. Поэтому химический состав моющих средств должен быть таковым,

чтобы обеспечивать их полное удаление. Обязательным условием при этом являются

процессы, обеспечивающие химические изменения загрязнений: набухание и

пептизацию белковых частиц молока, эмульгирование и частичное омыление жира и

жироподобных веществ, растворение минеральных солей или перевод их в

комплексные растворимые соединения. Дополнительным и очень важным фактором

являются диспергирующие и смачивающие свойства моющих растворов.

Набухание и пептизация белка

может протекать и в воде, но в течение значительного времени. При воздействии

свежего моющего раствора со значением рН 12,75 ед. при температуре 60 °С

присохшие остатки обезжиренного молока пептизируются уже за 2,5 минуты.

Скорость пептизации, безусловно, зависит от первоначальной величины частиц

белкового загрязнения и от степени их адгезии с поверхностью, состояния

загрязнения (влажное или подсохшее). Но главным условием все же остается

щелочность моющего раствора, необходимая для быстрой пептизации [36, 57].

Однако повышение щелочности моющих растворов ограничивается пределом

коррозионной стойкости материала молочного оборудования и инвентаря.

Обзор патентной и периодической

литературы показал, что основными компонентами технических моющих средств (ТМС)

являются электролиты: щелочная среда моющего раствора является необходимым

фактором во всех моющих и очищающих процессах. Электролиты необходимы для

расщепления и растворения белковой части молочного загрязнения. При этом

величина рН раствора электролита должна быть тем выше, чем больше в загрязнении

денатурированных белков.

Рядом исследователей

установлено, что для растворения денатурированных белков необходимы растворы

электролитов с рН от 12,4 и выше. Из неорганических электролитов этим условиях

отвечают лишь гидроокиси.

Перевод белков в

водорастворимое состояние возможен либо частичным гидролизом белка путем расщепления

его молекулы по реакции [42, 58, 62, 128, 129]:

либо нейтрализацией свободных

карбоксильных групп по реакциям:

- для комплекса казеина с

сывороточными белками:

NH2-R-(СОО)6Са3

+ 6 NaOH => NH2-R - (COONa)6 + 3 Ca(OH)2 (1.2.)

КФК плохо растворим Казеинат

натрия - хорошо растворим

в воде

- для сывороточных белков:

Лактоальбумин + х • NaOH

=> лактоальбуминат натрия + х • Н2О (1-3.)

плохо растворим хорошо

растворим

После гидроокисей натрия и

калия важнейшими электролитами являются карбонаты и силикаты, так как гидролиз

этих солей обуславливает щелочную реакцию. При этом растворы силикатов натрия и

калия имеют более высокую щелочную реакцию, чем растворы карбонатов, что

связано с образованием ионов натрия и гидроксила при гидролизе его в воде по

следующей реакции:

Na2O

• SiO2 • 5Н2О => Na+

+ ОН~+ SiO2 • Н2О (1.4.)

Силикатам отводится достаточно

большая роль, особенно при создании средств жидкого типа. Эти электролиты за

счет высокой степени растворимости в воде являются полезной добавкой к

гидроокисям благодаря способности вызывать набухание белков, стабилизировать

дисперсии и проявлять суспендирующее действие [36, 57, 58, 64, 106, 124, 127].

Значения рН водных растворов

силиката натрия и гидроокиси натрия, взятых в одинаковых концентрациях

отличаются незначительно, что указывает на высокую поляризацию силикатов,

особенно это касается силикатов калия.

Для жидких моющих средств

предпочтительнее использовать силикат калия, который будет обеспечивать

прозрачность и необходимую вязкость концентрату [59, 96, 124, 127].

Препараты на основе силикатов

эффективно удаляют загрязнения, образующиеся в виде тонких пленок нативного

белка и жира в резервуарах, трубопроводах, на поверхностях тары и инвентаря.

Однако полного гидролиза денатурированных белков с помощью силикатов добиться

невозможно в связи с недостаточной степенью диссоциации ионов силикатов и,

соответственно, недостаточно высоким значениям рН [57, 58, 122, 124, 130].

Таким образом, щелочные ТМС, предназначенные для очистки поверхностей

оборудования от белковых загрязнений, образующихся в аппаратах обработки

молочного сырья, должны обязательно содержать гидроокиси. Традиционно

используемый в моющих средствах в качестве носителей щелочности едкий натрий

непригоден, так как вызывает кристаллизацию концентрата, для этих целей

необходима гидроокись калия или подбор специальных солюбилиза-торов,

предотвращающих кристаллизацию смесей едкого натрия с полезными добавками.

В таблице 1 приводится

щелочность растворов, применяемых для различных случаев мойки. В представленных

данных видна значительная разница в щелочности растворов, а, следовательно,

различное их воздействие на набухание и пептизацию белковых веществ. При этом,

конечно, соответствующим буфером необходимо возможно дольше поддерживать

определенное значение рН раствора в процессе мойки, не допуская его быстрого

снижения [57].

Таблица 1.1. Значение рН и

щелочность моющих растворов различного назначения

|

Назначение

|

Название

моющих веществ в растворе

|

Концентрация,

%

|

рн,

ед.

|

Расход

0,ШНС1 на 10 мл раствора в мл

|

|

|

|

|

Фенолфталеин

|

Метилоранж

|

|

Удаление

Молочного камня (щелочной раствор)

|

Рз-мип

|

2,0

|

13,47

|

46,60

|

44,60

|

|

Автоматическая

мойка фляг

|

Калгонит

К

|

1,0

|

12,8

|

10,7

|

12,1

|

|

Автоматическая

мойка бутылок

|

Рз-супер

S-100

|

0,75

|

12,75

|

7,7

|

9,7

|

|

Ручная

мойка с помощью щеток

|

Рз-цини-фест-неу

|

1,0

|

11,35

|

4,7

|

7,2

|

|

Мойка

деревянного маслоизготовителя

|

Трозилин

Жидкий

|

0,5

|

11,10

|

0,77

|

0,92

|

Если белковые загрязнения

находятся во влажном состоянии, то не только набухание, но и пептизация их в

растворе протекает за крайне короткий срок. Присохшие же загрязнения поддаются

набуханию и пептизации с большим трудом, поэтому соответствующие участки

оборудования не рекомендуется оставлять надолго сухими (пустыми), а направлять

в них воду для ополаскивания, а затем моющий раствор [15, 33, 35, 36, 56, 57,

58, 106].

Кроме этого, каким бы высоким

гидролизующим действием не обладали гидроокиси и силикаты, эмульгирующая и

пенообразующая способности этих электролитов слабовыражены. Наибольшая их

гидролизующая и пептизирующая активность проявляется в смеси с

поверхностно-активными веществами (ПАВ).

1.6 Физико-химические свойства ПАВ

Способность моющего раствора

эмульгировать молочный жир является решающим фактором мойки, поскольку от

степени удаления загрязнений, содержащих жир, будет зависеть в дальнейшем

смачивание очищенной от жира поверхности. Моющий раствор является хорошим

эмульгатором, если все жировые шарики, максимальный диаметр которых 10 микрон,

находятся в нем во взвешенном состоянии. Если дисперсность жира в моющем

растворе очень низкая, то есть диаметр жировых шариков достигает 120 микрон, то

стойкой эмульсии не образуется даже на очень короткий срок [1, 2, 19, 36,

37,57,107,108].

Эмульгирующие свойства моющих

растворов разнообразны, все зависит от их химической сущности. Если моющий

раствор беден эмульгирующими свойствами, то не будет происходить необходимого

смачивания поверхности и, соответственно, качественной дезинфекции.

Эмульгирование жира основано на

действии капиллярно активных веществ моющего раствора. Они вызывают снижение

поверхностного натяжения на границе раздела фаз. Капиллярно активные вещества,

равномерно проникая в виде мономолекулярной пленки между твердой поверхностью и

загрязнением, отделяют их друг от друга. Вследствие стремления

поверхностно-активных веществ к уменьшению поверхности частицы загрязнений

максимально раздробляются и обволакиваются как бы пленкой, переводя жировые

шарики в моющий раствор. Дисперсность эмульгированного в моющем растворе

молочного жира поддерживается также за счет турбулентного движения моющей жидкости.

Ламинарное течение моющего раствора может привести к образованию лишь грубой

дисперсии жира и смачивания при этом наблюдаться не будет. Моющие растворы

считаются хорошими, если они имеют низкий показатель межфазного натяжения на

границе раствор - жидкий молочный жир. Однако введение в растворы электролитов

даже сотых долей ПАВ уже обеспечивает моющему раствору достаточно низкое

поверхностное натяжение, но высокого эмульгирующего действия при этом может и

не достигаться. Поэтому многие исследователи по вопросам мойки молочного

оборудования не считают показатель поверхностного натяжения определяющим

фактором моющей способности растворов [57, 59, 107, 108, 125, 126, 127].

Поверхностно-активные вещества

имеют асимметрично построенную молекулу, содержащую гидрофильную и гидрофобную

группы. Этой структурой и объясняется поверхностная активность веществ.

Существует четыре класса ПАВ,

отличающиеся друг от друга по поведению их в водных растворах.

Анионные поверхностно-активные

вещества (АПАВ) в водных растворах диссоциируют на анионы, которые

обуславливают веществу поверхностную активность, а катионы лишь влияют на

растворимость вещества.

Катионные поверхностно-активные

вещества (КПАВ), напротив, ионизируются таким образом, что поверхностную

активность веществу придает катион.

Неионогенные

поверхностно-активные вещества (НПАВ) в водных растворах не ионизируются. Их

растворимость в воде обусловлена за счет функциональных групп, имеющих сродство

к ней [59].

И последние, амфолитные ПАВ,

которые ионизируются в растворах в зависимости от значения рН среды: в кислой

среде поверхностную активность обуславливает катион, в щелочной - анион. То

есть в кислых растворах амфолитные ПАВ играют роль катионных веществ, а в

щелочных - анионных [1, 2, 37, 59, 65, 96, 97, 107, 108, 124, 125, 126, 127].

Судя по литературным источникам

производство ПАВ, особенно за рубежом неуклонно растет, создаются новые формулы

с целью создания полностью биоразлагаемых веществ [29, 44, 96, 97].

В последние годы применение ПАВ

значительно расширилось. Если раньше они использовались лишь в средствах для

стирки белья, то теперь около 50 % производимых ПАВ используются в производстве

технических моющих средств [33, 41, 47, 48, 96, 98]. Сначала это касалось

неионных и катионных веществ, а с развитием пенных моек и чисток - высокопенных

анионных и амфолитных веществ [37, 48, 50, 110].

Из АПАВ наиболее популярными за

рубежом являются алкилбензол-сульфонаты. Затем была найдена более

биоразлагаемая формула анионного ПАВ в виде алкансульфонатов. Интерес к этому

веществу был вызван еще и тем, что он экологически менее опасен, чем

алкилбензолсульфонаты, может применяться как в порошкообразных, так и в жидких

моющих средствах за счет своей хорошей растворимости в воде. Кроме того, на

поверхностные свойства этих ПАВ положительно влияют электролиты, что очень

важно при разработке моющих средств жидкого типа. К катионным ПАВ относятся

соли аминов: первичных, вторичных, третичных, а также четвертичные аммониевые

соли (ЧАС), сульфониевые соединения, фосфониевые соединения и алкилпиридиниевые

соли [1, 2, 59, 65, 124, 125, 126, 127].

Для технических моющих средств

представляют интерес ЧАС, поскольку они обладают хорошей растворимостью в воде,

эмульгирующей и смачивающей способностью, снижают поверхностное натяжение, устойчивы

в кислой и щелочной средах. Благодаря своей бактерицидной способности, которая

значительно повышается в соединении с неионогенными ПАВ [1,2, 11, 29, 37, 44,

65, 123, 127] ЧАС являются выгодными компонентами для создания технических

моющих средств (ТМС) с дезинфицирующим действием. Проявляется, так называемый,

синергизм (55).

Амфолитные соединения

практически совместимы со всеми ПАВ. Для ТМС амфолитные ПАВ не нашли широкого

применения, так как в любых соотношениях в растворах электролитов они зачастую

высаливаются.

Самыми распространенными

веществами в рецептурах моющих средств технического назначения являются

неионные ПАВ.

Они обладают хорошей

смачивающей способностью, а с электролитами образуют смеси с достаточно высоким

моющим действием. Незначительное пенообразование НПАВ делает их довольно

привлекательными при создании моющих композиций для циркуляционных систем мойки

с высокими скоростями течения растворов. Отрицательным свойством НПАВ является

их дегидратация при нагревании свыше 50 °С. Внешне это выражается в помутнении

раствора ПАВ, а температуру, при которой это свойство проявляется, называют

точкой помутнения. Однако это свойство НПАВ обратимо и при снижении температуры

раствор вновь становится прозрачным. Точку помутнения можно повысить путем

введения в растворы НПАВ анионных или катионных веществ [1, 2, 107, 124, 125,

126, 127].

На основании вышеизложенного

можно сделать вывод, что для создания низкопенных моющих композиций,

используемых в циркуляционных системах мойки, следует использовать НПАВ. С

учетом высокотемпературных режимов мойки оборудования в составы моющих средств

необходимо вводить наряду с НПАВ низкопенные анионные или катионные ПАВ и

возможно буферные смеси, солюбилизаторы. Это зависит от назначения

разрабатываемой рецептуры, значения рН концентрата и физико-химического

свойства основного, превалирующего ПАВ.

При создании высокопенных

моющих средств для наружной мойки оборудования, напротив, следует использовать

одно или несколько анионных АПАВ или их смеси с амфотерными ПАВ. Однако следует

учитывать их синергизм и устойчивость при смешивании.

Для придания моющему средству

бактерицидных свойств следует вводить катионные ПАВ в смеси с неионогенными

ПАВ.

Кроме специальных смачивающих

веществ - ПАВ существенное влияние на смачивание очищаемой поверхности

оборудования оказывают силикаты, которые повсеместно вводят в рецептуры моющих

средств. Однако нельзя забывать, что те же силикаты могут образовывать с солями

кальция и магния воды практически нерастворимые осадки, удаляемые только механически,

что вызывает повреждение и коррозию обрабатываемых поверхностей. В

циркуляционных системах автоматизированных моек важным условием моющего

раствора следует признать его способность удерживать растворенные частицы

загрязнений, так называемую "грязенесущую способность", особенно если

моющий раствор используется многократно в течение нескольких дней. Во время

мойки в моющий раствор переходят жир и белок, что приводит к истощению моющих

свойств раствора, приводящего к повторному отложению загрязнений на очищенную

поверхность оборудования при последующем применении загрязненного средства.

Изучение отдельных факторов

процесса мойки - механического воздействия на удаление загрязнений, пептизации

белковых веществ, эмульгирования жира, смачивания поверхности материалов, а

также растворения загрязнений позволило получить важные сведения для понимания

самого процесса мойки.

1.7

Физико-химические свойства комплексообразователей

Щелочные растворы недостаточно

воздействуют на минеральные кальциево-фосфатные загрязнения с включениями

казеина и молочного протеина. При добавлении в щелочной моющий раствор

определенных комплексообразователей, минеральные соли выделяются из матрицы

загрязнения и разрушают ее структуру, что в конечном счете способствует более

качественному проведению щелочной мойки. В качестве комплексообразователей в

препаратах щелочного типа чаще всего используют [99, 124] фосфаты

(триполифосфат, пирофосфат или гексаметафосфат натрия). В таблице 1.2.

представлены физико-химические характеристики этих комплексообра-зователей

[127].

Таблица 1.2. Свойства фосфатов

(по средним данным)

|

Свойства

|

Гексаметафосфат

Натрия

|

Триполифосфат

Натрия

|

Пирофосфат

Натрия

|

|

1

|

2

|

3

|

4

|

|

Содержание

Р2О5, %

|

«67

|

«57

|

52

|

|

РН

(раствор 5 г/л)

|

«6,8

|

«9,6

|

10

|

|

Умягчение

воды

|

Очень

хорошее

|

Хорошее

|

Плохое

|

|

Растворение

солей Кальция

|

Очень

хорошее

|

Хорошее

|

Плохое

|

|

Связывание

магния

|

Очень

хорошее

|

Хорошее

|

Очень

хорошее

|

|

Связывание

железа

|

Хорошее

|

Хорошее

|

Очень

хорошее

|

|

Гигроскопичность

|

Высокая

|

Низкая

|

Очень

низкая

|

|

Суспензирующая

Способность

|

Средняя

|

Хорошая

|

Очень

хорошая

|

|

Термическая

Устойчивость

|

Плохая

|

Хорошая

|

Очень

хорошая

|

|

Стабилизация

кислородсодержащих веществ

|

Плохая

|

Средняя

|

Очень

хорошая

|

|

Коррозия

стали

|

Слабая

|

Слабая

|

Сильная

|

В связи с эутрофикацией

водоемов проводятся работы как отечественными так и зарубежными исследователями

по замене фосфатов на другие виды комплексообразователей [17, 25, 46, 60, 61,

89, 124].

В таблице 1.3. показана

комплексообразующая способность двух классов комплексообразователей:

неорганического и органического происхождения.

Широкое применение взамен

фосфатов натрия находят органические комплексообразователи: нитрилотриуксусная

кислота (НТА) или этилендиа-минтетрауксусная кислота (ЭДТА), или их натриевые

соли (Трилон А и Трилон Б), а также органические кислоты и их сополимеры,

обладающие ком-плексообразующей способностью. Они превосходят триполифосфат

натрия в 1,5 - 4,0 раза [127] по степени связывания минеральных солей молока и

солей жесткости воды в водорастворимые комплексы.

Таблица 1.3.

Сравнительная характеристика

комплексообразователей органического и неорганического происхождения

|

Комплексообразователь

|

Ионы

металлов

|

|

Са+

|

Mg2+

|

Fe2+

|

|

Этилендиаминтетрауксусная

кислота (ЭДТА)

|

10,5

|

8,7

|

26

|

|

Тетраполифосфат

натрия

|

9,0

|

9,5

|

10

|

Однако не все

комплексообразователи могут быть использованы в жидких моющих композициях. В

связи с этим необходимо было изучить возможность введения в жидкие моющие

средства в качестве комплексообразователей фосфонатов [25], определить их

связывающую способность с солями жесткости воды и, как итог, влияние на моющую

способность композиции в целом.

1.8

Заключение и задачи исследования

Анализ отечественной и

зарубежной литературы показал, что при производстве молочной продукции операции

мойки и дезинфекции (санитарная обработка) являются критически важными этапами.

В то же время на молочных

предприятиях России крайне ограниченно используются жидкие моющие средства

отечественного производства, несмотря на огромную потребность в них.

Из обзора литературы следует,

что нет достаточного опыта в создании жидких синтетических моющих средств для

санитарной обработки молочного оборудования с использованием отечественных

компонентов. Поэтому исследования, направленные на создание композиций моющих

средств с различными функциональными характеристиками и разработка режимов их

рационального использования на предприятиях отрасли представляется актуальной

задачей.

Известно, что для гидролиза

белковых загрязнений необходимы щелочные электролиты, а для расщепления,

эмульгирования жиров - поверхностно-активные вещества (ПАВ). Немаловажную роль

в моющем действии играют комплексообразователи. Для получения стабильных при

хранении, не расслаивающихся и не образующих осадков жидких концентратов моющих

средств необходимы солюбилизаторы. Подбор солюбилизаторов является важным

моментом, особенно при создании высокощелочных препаратов жидкого типа, так как

большинство поверхностно-активных веществ высаливаются в электролитах.

Подход к выбору ПАВ и

комплексообразователей чисто индивидуален, поскольку при малейшей

несовместимости вещества с более высокой молекулярной массой, а также с более

низкой комплексообразующей способностью будут выпадать в осадок, а средство в

целом - терять заданные положительные свойства.

На основании изложенного целью

диссертационной работы является разработка технологических режимов санитарной

обработки маслодельного оборудования и автоматов для асептического розлива и

фасовки жидких молочных продуктов.

Для решения поставленной цели

необходимо было решить следующие задачи:

- изучить составы загрязнений,

образующиеся на поверхности оборудования, соприкасающегося с продуктами

маслоделия и на наружных поверхностях расфасовочных автоматов;

- определить степень гидролиза

и эмульгирования молочно-жировых загрязнений и установить количественные

закономерности влияния на этот показатель химических компонентов и их смесей

(электролитов, ПАВ, комплексообразователей);

· разработать

научно-обоснованные рецептуры многокомпонентных жидких моющих средств для

механизированного способа одновременной мойки и дезинфекции технологического

оборудования маслодельного производства и для автоматизированной мойки

автоматов асептического розлива и фасовки молочных продуктов;

· определить

степень удаления молочно-жировых загрязнений на базе разработанных рецептур;

· исследовать

дезинфицирующую способность моюще-дезинфицирующего средства по отношению к

условно-патогенной микрофлоре молочного производства;

· разработать

нормативную документацию (ТУ) на производство жидких моющих средств и провести

промышленную апробацию на предприятиях молочной отрасли;

· разработать

технологические решения по санитарной обработке различных видов маслодельного

оборудования и автоматов асептического розлива и фасовки в молочной

промышленности с использованием новых жидких моющих средств.

2. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТ И

МЕТОДЫ ИССЛЕДОВАНИЙ

Создание многокомпонентной

рецептуры моющего средства служит основой эксперимента, задача которого состоит

в получении математической модели, необходимой для оптимизации или

аппроксимации полученных результатов. Эксперимент, суть которого заключается в

варьировании выбранными факторами по определенному плану, позволяет получить

математическую модель в виде линейного полинома:

У = А0Х0 + А1Х1+А2Х2+... +

А12Х1Х2+... (2.1.)

и исследовать его методами математической

статистики [39, 52, 120].

В качестве факторов

эксперимента (XI, Х2, ХЗ)

были выбраны концентрации реагентов: щелочных электролитов,

поверхностно-активных веществ и комплексообразователей.

В качестве функции отклика (Y)

- функциональное свойство (степень растворения молочно-жировых загрязнений).

2.1 Методы оценки моющих веществ и моющих средств

На предприятиях молочной

промышленности для мойки технологического оборудования используют средства,

представляющие собой отдельные химические вещества или сложные смеси, к которым

для повышения их моющего действия могут быть добавлены специальные компоненты.

Водные растворы моющих средств

определенных концентраций должны обеспечить чистоту обрабатываемых

поверхностей, быть безвредными для здоровья человека, экологически чистыми [2,

3, 57, 122], не оказывать разрушающего действия на материалы оборудования, быть

дешевыми и удобными в применении.

При оценке ПАВ и моющих

средств, полученных с их применением, определяют такие физико-химические свойства,

как значение рН их водных растворов, смачивающее и эмульгирующее действие,

солюбилизирующую и пенообразующую способности. Однако ни одно из них и даже

совокупность этих свойств недостаточны для оценки их моющей способности [2, 37,

59, 107, 127].

До настоящего времени для этих

целей используют различные эмпирические методы, при помощи которых можно

получить только сравнительную качественную оценку [4, 15, 21, 43, 52, 53, 54,

58, 59, 106, 123]. Поэтому перед нами стояла задача в изыскании количественной

оценки моющего действия как ПАВ, так и смесей их с различными электролитами, в

том числе и комплексообразователями. И на базе полученных данных создать

рациональные рецептуры и разработать технологические режимы для максимального

удаления белково-жировых загрязнений, образующихся на молочном оборудовании.

2.2

Организация проведения экспериментальных работ

Экспериментальную часть работы:

исследования зависимости моющей способности от концентраций отдельных различных

моющих веществ и композиций проводили в условиях

производственно-экспериментального завода научно-производственного объединения

Всероссийского института лекарственных и ароматических растений (ПЭЗ НПО ВИЛАР)

и в секторе санитарной обработки оборудования ГНУ ВНИМИ.

Изучение токсикологических и

бактерицидных свойств моющего дезинфицирующего средства проводили в

аккредитованных лабораториях токсикологии дезсредств и проблем дезинфекции

Научно-исследовательского института дезинфектологии Минздрава России и в

микробиологической лаборатории ГУП ПЭЗ РАСХН [53].

Экспериментальные и опытные

выработки базовых рецептур моющих средств, а также отработку технологического

регламента осуществляли в лаборатории сектора санитарной обработки оборудования

ГНУ ВНИМИ и в условиях химического завода ЗАО "ЭКОХИММАШ".

Производственные испытания

образцов моющих и моющих дезинфицирующих средств проводили в условиях ГУП ПЭЗ

РАСХН, ОАО "Останкинский молочный комбинат" и ОАО "Завод детских

молочных продуктов", ОАО "Лианозовский молочный комбинат" и др.

Исследования проводили в

несколько этапов. На первом этапе проводили исследования электролитов, ПАВ и

комплексообразователей с целью определения зависимости степени удаления

молочного загрязнения (моющей способности) от концентраций реагентов и их

смесей. На основании полученных данных осуществлялось изучение совместимости и

синергизма моющих компонентов и определение их оптимальных соотношений.

На втором этапе проводили

лабораторные испытания моющих композиций, разработку, утверждение и

согласование НД.

На третьем этапе осуществлялось

проведение производственных испытаний, установление рациональных режимов

санитарной обработки молочного оборудования, разработка и согласование

соответствующих инструкций по мойке и дезинфекции.

Схема проведения экспериментальных

работ представлена на рис. 2.1.

2.3

Методы исследований

При выполнении настоящих

исследований использовали стандартные общепринятые методы, изложенные в

литературных источниках [12, 14, 18, 24, 27, 38, 46, 64, 105, 113, 114, 115,

123,128], а также некоторые нетрадиционные и модифицированные методы,

обеспечивающие выполнение поставленных задач.

2.3.1 Определение

щелочности и концентрации водородных ионов

Определение концентрации

водородных ионов рН моющих средств и их водных растворов проводили

потенциометрическим методом по ГОСТ 22567.5-93 [112], а щелочность этих

растворов визуальным методом кислотно-основного титрования по ГОСТ 28351-89

[102] в присутствии индикатора бромтимолового синего.

2.3.2 Определение

степени связывания минеральных солей молока и солей жесткости воды

Многими исследователями

доказано, что введение в рецептуры моющих средств комплексообразующих элементов

необходимо, так как ни электролиты, ни ПАВ не обладают способностью к

разрушению кальциево-фосфатных связей в молочном загрязнении и переводу их в

растворимые комплексы.

Поскольку в практике молочных

предприятий используется водопроводная или артезианская вода с достаточно

высокой карбонатной жесткостью, до 7 - 10 мг/экв. на 1 л воды, введение

комплексообразователя для связывания карбонатной жесткости воды крайне

необходимо.

Комплексообразователи в моющих

средствах выполняют роль многофункциональных добавок, предназначенных не только

для связывания в растворимые соединения^ ионов тяжелых металлов, содержащихся в

моющем растворе, но и для предотвращения повторного осаждения молочных

загрязнений на очищаемую поверхность оборудования, а также для усиления моющего

действия электролитов и ПАВ.

Для определения оптимального

количественного введения того или иного комплексообразователя в рецептуры ТМС,

нами были проведены исследования по степени связывания солей жесткости воды

органическими соединениями по сравнению с триполифосфатом натрия, традиционно

используемым в порошкообразных средствах. Большой интерес с позиций

использования в жидких щелочных рецептурах представляли органические

комплексоны из класса сополимеров малеинового ангидрида и акриловой кислоты

[124]. В отечественной литературе и практике для этих целей подобных сообщений

нами не встречалось.

О комплексообразующих свойствах

компонентов судили по их способности образовывать комплексные соединения с

солями жесткости воды по ГОСТ 2874-82 [14, 95].

2.3.3

Определение степени эмульгирования молочных и растительных жиров различными

видами поверхностно-активных веществ (ПАВ)

Эмульгирование молочно-жировых

загрязнений с помощью ПАВ определяли по методике, утвержденной в 1975 г.

Минмясомолпромом СССР [53], усовершенствованной и утвержденной ГУВНИМИ в 1999

г., которая позволяет получать результаты с меньшей погрешностью.

К 50 мл испытуемого раствора,

находящегося в круглодонной колбе с притертой пробкой емкостью 75 мл и

нагретого до 50 ± 2°С, прибавляли 3,0 г смеси молочного и растительного жиров в

соотношении 1:1 (взвешенной на аналитических весах с точностью до 0,0001 г) и

помещали в водяную баню. После нагревания колбу вынимали из воды, встряхивали в

течение 30 сек и снова помещали на 10 мин в водяную баню. Затем охлаждали до температуры

5-8 °С и отфильтровывали незаэмульгированную жир. 20 мл фильтрата помещали в

делительную воронку, добавляли 20 мл смеси этилового и пет-ролейного эфира

(точка кипения 40 - 60 °С) в соотношении 1:1. Воронку закрывали и осторожно

встряхивали в течение 1 мин. Затем отбирали пипеткой 10 мл эфирного слоя и

помещали во взвешенную колбу вместимостью 20 мл. Эфиры удаляли выпариванием, а

остаток высушивали в сушильном шкафу при 100 °С до постоянной массы (т2).

Эмульгирующую способность (Э),

выраженную в процентах заэмуль-гированного жира, вычисляли по формуле:

Э=100- m2/m,, (2.2.)

где Э - содержание

заэмульгированного жира, %; mi

- масса смеси жиров, взятая для анализа, г; т2- масса смеси жиров, перешедшая в

эфирный слой и высушенная до постоянного веса, г; 100 - коэффициент пересчета в

%.

2.3.4

Определение пенообразующей способности ПАВ и композиций на их основе

В задачу наших исследований

входили эксперименты, направленные на рациональный выбор ПАВ не только с

высокими эмульгирующими свойствами но и с определенной пенообразующей

способностью.

В более ранних работах

пенообразование отождествлялось с моющим действием. Позднее было установлено,

что пенообразующая способность не является специфической характеристикой

моющего действия. Однако это одно из важнейших свойств ПАВ, связанное с

понижением поверхностного натяжения, увеличением адсорбционной способности и

удерживанием диспергированного загрязнения.

Пенообразующую способность

определяли по стандартному методу "Росс-Майлса" [112]. Измеряли

начальную высоту столба образовавшейся пены (Но), а затем высоту столба пены

через 5 минут (Н5). Среднее значение определяли по трем опытам. Объем

разрушенной пены (X) вычисляли

в % от первоначальной по формуле:

X

= (Но - Н5) • 100 / Но , (2.3.)

Устойчивость пены (У)

выражается отношением высоты столба пены, не разрушенной через 5 мин., к

первоначальной высоте столба пены:

У = Н5/Но (2.4.)

Расхождение между определениями

не должно превышать 30 мм для первоначального объема пены.

2.3.5

Определение степени растворения молочных загрязнений в растворах различных

химических веществ и их композиций

Отсутствие всеобъемлющей теории

моющего действия объясняется сложностью системы, с которой приходится иметь

дело в моющем процессе, включающем как физические, так и химические акты.

На первом этапе степень

растворения молочных загрязнений в зависимости от применяемых химических

веществ и их композиций определяли по методике, разработанной в ГНУ ВНИМИ

(утверждена ГУ ВНИМИ) и на стендовой установке с использованием устройства

тонкой ротационной очистки в лаборатории ПЭЗ НПО "ВИЛАР",

принципиальная схема которой представлена на рис 2.2.

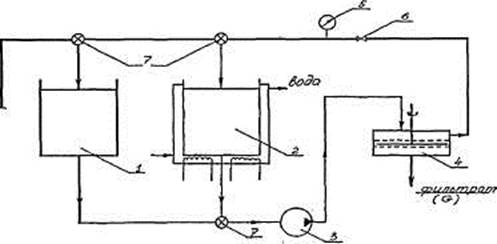

Рис. 2.2. Экспериментальная

стендовая установка: 1 - емкость для воды; 2 - емкость для моющих растворов; 3

- насос; 4 - устройство тонкой ротационной очистки; 5 - манометр; 6 - вентиль;

7 - кран.

Стендовая установка

представляет собой контур, состоящий из емкости с электроподогревом,

позволяющей поддерживать постоянную температуру циркулирующего раствора в

пределах 20 - 90 °С, насоса шестеренчатого типа производительностью 200 л/ч

разработки НИИХИММАШ, микрофильтрационного аппарата с вращающимся

крупнопористым нейлоновым (политетрафторэтиленовым) фильтром с размером пор 0,4

мкм фирмы "PALL".

Давление в системе измеряли манометром и регулировали дросселированием с

помощью вентиля на выходе.

Эксперимент проводили при

постоянных параметрах: числе оборотов фильтра - 250 ±10 об/мин; давлении в

системе - 0,8 атм., температуре воды и рабочих растворов - 50 ± 2 °С. В

качестве источника модельного загрязнения использовали водный раствор сухого

цельного молока с содержанием жира 25 %, белка 25,6 %, углеводов 36 % и сухих

веществ - 15 %, который пропускали под давлением через фильтр в течение 2-х

часов. При достижении концентрации сухих веществ в загрязнителе до 24 %

производительность фильтра снижалась на 95 ± 2 %, что свидетельствовало об

образовании молочного загрязнения на поверхности фильтра.

Для определения степени

растворения молочных загрязнений использовали различные концентрации

электролитов и их смесей, затем смеси их с ПАВ и комплексообразователями.

Степень растворения молочных

загрязнений определяли следующим образом: устанавливали начальную производительность

(GH) фильтра в

установке на воде до подачи загрязнителя на фильтр, затем пропускали через

фильтр различные по концентрации растворы химических компонентов в течение

1-ого часа. По мере растворения загрязнения производительность фильтра

постепенно возрастала до постоянного уровня. По истечении установленного

времени очистки (1 час) промывали фильтр водой и вновь определяли конечную

производительность (GK)

фильтра на воде при температуре 50 ± 2°С. Применяемый метод дает возможность

установить степень растворения молочного загрязнения (СРМЗ) и, как результат,

его моющую способность путем сопоставления начальной и конечной

производительностей фильтра. Степень растворения молочных загрязнений (СРМЗ)

вычисляли по формуле:

GK

СРМЗ =-------------------------------------

-100, (2.5.)

GH

где СРМЗ - степень растворения

молочных загрязнений в испытуемых растворах по отношению к модельному

загрязнению, %;

GK

- конечная производительность установки после очистки, мл/мин.

GH

- начальная производительность чистой установки, мл/мин.

В качестве щелочных

электролитов исследованиям подвергались едкие натрий и калий и метасиликат

натрия в концентрациях от 0,05 до 0,3% и их смеси в различных соотношениях. В

качестве смачивателей и растворителей жировой фракции молочного загрязнения

исследованиям подвергали доступные нам поверхностно-активные вещества всех

существующих классов, анионные, неионные, катионные и амфотерный. Из класса

комплексообразо-вателей возможными компонентами для жидких моющих средств могли

быть использованы натриевые и калиевые соли оксиэтилидендифосфоновой кислоты

(фосфонаты) или этилендиаминтетрауксусной кислоты (трилоны), а также сополимеры

органических кислот.

Установив оптимальное

соотношение исследуемых компонентов, были созданы рецептуры моющих средств с

заданными характеристиками.

2.3.6

Определение дезинфицирующей способности (бактерицидной активности)

дезинфицирующих субстанций

Для оценки дезинфицирующей

способности (бактерицидности) применяли суспензионный метод по "Методике

испытания моющих и дезинфицирующих средств для санитарной обработки

оборудования на предприятиях молочной промышленности", утвержденной

Минмясомолпромом СССР, 1975 г. (53, 115).

В качестве тест-культур

использовали устойчивые штаммы 6-ти видов условно-патогенных

санитарно-показательных микроорганизмов. Микробные суспензии (смеси 5 штаммов

каждой культуры) готовили в концентрации не менее 1 • 108 КОЕ в 1 см3.

Приготовленные пробирки с

разными концентрациями испытуемых растворов опускали в водяную баню, после

установления требуемой температуры (40°С) вносили по 0,1 мл приготовленной

суспензии микробов, закрывали пробирки стерильными пробками и перемешивали

содержимое. По истечении продолжительности воздействия 0,5 мл каждой смеси

пересеивали в 10 мл раствора нейтрализатора для нейтрализации остаточного

действия дезинфектанта, выдерживали в течение 5 минут и пересеивали 0,5 мл

содержимого пробирки в 10 мл питательной среды. В качестве питательных сред при

определении бактерицидности растворов для тест-штаммов Escherichia

coli, Pseudomonas

aeruginosa, Streptococcus

faecalis, Staphylococcus

aureus использовали

бульон ГРМ, мясо-пептонный бульон, а для Oospora

lactis - жидкое сусло.

Термостатирование проводили при температурах предварительного культивирования

бактерий.

Результаты опытов оценивали

через 48 часов. Окончательный результат устанавливали через 6 дней.

Если в первом, ориентировочном,

опыте роста микробов не наблюдалось, то концентрацию препарата уменьшали,

повторяя весь опыт сначала. Если же обнаруживали рост микробов в

ориентировочном опыте, то, напротив, концентрацию средства увеличивали.

Бактерицидную концентрацию

считали установленной при получении трех одинаковых результатов в повторных

опытах.

При испытаниях дезинфекционных

средств, рекомендуемых для применения в молочной отрасли важное значение имеет

показатель белкового индекса. Белковый индекс показывает падение активности

средства в присутствии высокомолекулярных белков по сравнению с активностью

препарата в безбелковой среде. Отмечено, что бактерицидная активность многих

дезинфицирующих средств снижается при контакте их с органическими соединениями,

такими, как, например, молочный белок. Поэтому необходимо определять степень

уменьшения бактерицидности дезинфицирующих средств при взаимодействии их

растворов с молочными загрязнениями. В качестве последнего использовали цельное

молоко. Методика определения белкового индекса такая же, как и при определении

бактерицидности, с той лишь разницей, что к суспензии микробов добавляют 10 %

стерильного цельного молока.

2.3.7

Лабораторные исследования эффективности моющего и дезифицирующего действия

разработанных средств санитарной обработки

Методика заключается в

следующем: модельное загрязнение, состоящее из 70 % молочного жира (сливочное

масло 82,5 % жирности), 15 % растительных жиров кокосового масла, 10 % сухого

обезжиренного молока и 5 % сажи. Сливочное и кокосовое масло, сухое

обезжиренное молоко и сажу интенсивно перемешивали в ступке до получения

однородной массы. Наносили 5 г загрязнения (в среднем 0,1 г на 1 см2 площади)

на поверхности пластинок (размером 125 х 40 х 2 мм) из нержавеющей стали,

равномерно распределяли и подсушивали при комнатной температуре (18-20 °С) в

течение 24 часов. При сушке загрязнителя на пластинках масса его уменьшается в

среднем на 30 %.

Подготовленные пластины

вставляли в пазы прибора Уиттлстоуна, подключенного к емкости с рабочими

растворами моющего средства различных концентраций. Прибор Уиттлстоуна является

частью опытного стенда и позволяет в лабораторных условиях воссоздать процессы,

максимально приближенные к происходящим при механизированной (циркуляционной)

мойке и дезинфекции молочного оборудования. Включали насос для циркуляции

испытуемого моющего раствора определенной температуры через прибор в течение

установленного времени.

После рециркуляции растворов

разработанных средств пропускали водопроводную воду в течение 3-5-7 минут (до

получения нейтральной реакции с помощью универсальной индикаторной бумаги).

После ополаскивания пластин от остаточных количеств средства установку

отключали и вскрывали прибор Уиттлстоуна.

Степень удаления загрязнений

определяли визуально. Санитарную обработку моющим раствором считали эффективной

при отсутствии на поверхностях пластин следов белка и жира.

При испытаниях

моюще-дезинфицирующего средства к 5 г модельного загрязнения добавляли 1 мл

микробной суспензии (смесь 5 штаммов одной культуры). Для контаминирования

тест-объектов готовили суспензии Escherichia

coli, Pseudomonas

aeruginosa, Streptococcus

faecalis, Staphylococcus

aureus, Oospora

lactis и Salmonella

typhimurium в концентра-циях

не менее 1-10 КОЕ в 1 см .

После обработки рабочими

растворами моющее-дезинфицирующего средства разбирали прибор и стерильным

ватным тампоном (на стержне из нержавеющей стали, вмонтированном в пробирку)

брали смывы с поверхностей пластинок и сразу над пламенем спиртовки опускали

тампон в пробирку с нейтрализатором. Выбор нейтрализатора зависит от вида

дезинфицирующей субстанции или класса действующего вещества. Тампон в пробирке

тщательно встряхивали 30-40 секунд, отжимали о стенки пробирки и удаляли.

Содержимое пробирок переливали в стерильные центрифужные пробирки и закрывали

пробками. Пробирки со смывами центрифугировали при частоте вращения 5000 об/мин

в течение 30 мин. Затем надосадочную жидкость сливали, добавляли к осадку 10 мл

стерильной водопроводной воды, встряхивали, чтобы осадок растворился в воде, и

вторично центрифугировали при частоте вращения 5000 об/мин в течение 30 мин,

после чего опять сливали надосадочную жидкость, добавляли стерильной пипеткой 1

мл стерильной водопроводной воды и встряхивали. Стерильными пипетками засевали

по 0,5 мл жидкости на питательные среды (МПА, ГРМ, жидкое сусло-агар и др.).

Термостатирование проводили при температуре 37 °С, исключение составляла Oospora

lactis - при 30 °С.

Предварительную оценку результатов осуществляли через 48 часов, окончательную -

через 6 дней.

Критерий эффективности средства

при обеззараживании тест-объектов - не менее 99,99 %. Средство считается

эффективным при условии совпадения результатов в трех опытах.

2.4 Проведение

испытаний в производственных условиях

По результатам проведенных

лабораторных исследований, разработки научно-технической документации на

производство и применение разработанных средств мойки и дезинфекции, получения

согласования органов здравоохранения проводят испытания на 1-3-х предприятиях

молочной промышленности.

Качество санитарной обработки

считается удовлетворительным при отсутствии бактерий группы кишечных палочек, а

общая бактериальная об-семененность (КМАФАнМ) не должна превышать нормы,

установленные СаНПиН 2.3.4.551-96 [16]. Кроме этого на обработанных

поверхностях оборудования не должны обнаруживаться следы жира, белка и

минеральных отложений.

2.5 Обработка

результатов исследований

Для обработки полученных

экспериментальных данных были использованы математические методы планирования

многофакторного эксперимента. Расчет коэффициентов математических моделей

осуществляли методом наименьших квадратов [39, 52, 120].

3. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Исходя из составов загрязнений

на поверхностях технологического оборудования, под моющей способностью

технических моющих средств (ТМС) следует понимать комплекс основных свойств

препарата: гидролиз белка, эмульгирование жира и растворимость минеральных

солей.

Кроме основных указанных

свойств жидких ТМС они должны содержать ингредиенты, обеспечивающие

стабильность рН рабочих растворов (буферы), товарный вид (прозрачность,

отсутствие осадка). Немаловажным фактором для ТМС является их антикоррозионные

свойства, что достигается введением в рецептуры особых компонентов.

3.1

Обоснование и выбор электролитов

Учитывая выводы раздела 1.5.,

что основными щелочными компонентами в жидких моющих средствах могут выступать

гидроокись калия (КОН), гидроокись калия в смеси с гидроокисью натрия (NaOH),

метасиликат натрия (Na2SiO3)

или калия или смесь их, нами была определена их растворяющая (гидролизующая)

способность по отношению к молочным белково-жировым загрязнениям в

концентрациях от 0,025 до 0,7 % из расчета содержания электролитов в

концентратах моющих средств в количестве от 2,5 до 70 % и применения их в виде

1 %-ных рабочих растворов.

Результаты лабораторных

исследований с использованием устройства тонкой ротационной очистки

представлены в таблице 3.1.

Таблица 3.1.

Степень растворения молочных

загрязнений (СРМЗ) в растворах щелочных электролитов

|

Ед.

калий, %

|

СРМЗ,

%

|

Ед.

натрий, %

|

СРМЗ,

%

|

Метасиликат

натрия, %

|

СРМЗ,

%

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

|

0,025

|

8±2

|

0,025

|

10±2

|

0,025

|

5±1

|

|

|

0,05

|

15±2

|

0,05

|

17±3

|

0,05

|

9±3

|

|

|

0,10

|

24

±3

|

0,10

|

27±3

|

0,10

|

16±2

|

|

0,20

|

29

±2

|

0,20

|

0,15

|

19±2

|

|

0,30

|

32

±2

|

0,30

|

35

±3

|

0,20

|

20

±2

|

|

0,40

|

32

±1

|

0,40

|

37

±2

|

0,25

|

24±2

|

|

0,50

|

34

±1

|

0,50

|

37±2

|

0,30

|

26±1

|

|

0,60

|

35

±1

|

0,60

|

38±2

|

0,40

|

26

±1

|

|

0,70

|

35±2

|

0,70

|

39

±2

|

0,50

|

27

±1

|

|

|

|

|

|

|

|

|

|

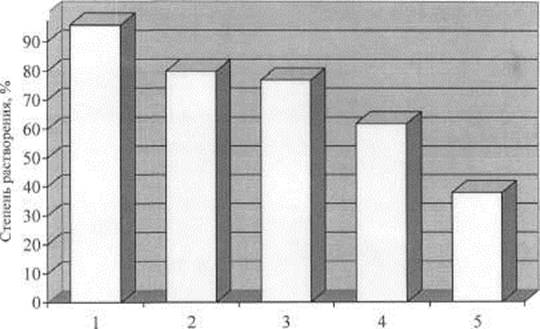

Показано, что СРМЗ в растворах

щелочных электролитов, представленная в табл. З.1., составляет 27 ± 1 % для

силикатов натрия, 35 ± 2 % для гидроокисей натрия и 39 ± 2 % для гидроокисей

калия, то есть на степень растворения молочных загрязнений (СРМЗ) существенно

влияет степень диссоциации электролитов в водных растворах (рН среды).

СРМЗ возрастает с повышением

концентрации электролитов до 0,7 %. Дальнейшее увеличение содержания

электролита в водном растворе незначительно влияет на СРМЗ, но увеличивается

нецелесообразный расход ингредиента. Степень удаления молочных загрязнений

гидроокисями натрия и калия на 10 - 12 % выше, чем при использовании

метасиликата натрия, что объясняется более высокой степенью диссоциации их

ионов.

При этом следует отметить, что

степень удаления молочных загрязнений при 0,05 %-ном содержании гидроокиси в

растворе - незначительное и составляет лишь 15 - 18 % от общего количества

модельного загрязнения. При повышении концентрации гидроокисей в 2 - 4 раза

степень удаления загрязнений возрастает до 25 - 30 %. Дальнейшее увеличение

концентрации гидроокисей незначительно влияет на степень удаления загрязнений и

составляет лишь от 3 до 7 %. Эта закономерность характерна для всех

электролитов.

Обработка экспериментальных

данных изменений степени растворения молочных загрязнений от концентраций

щелочных электролитов позволила получить следующую модель, представленную на

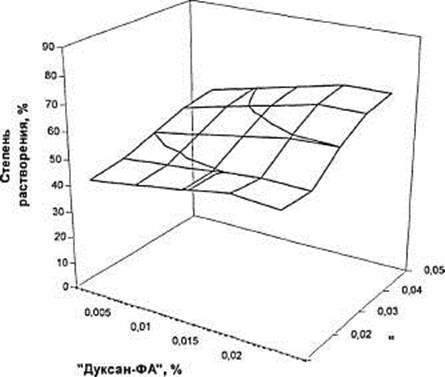

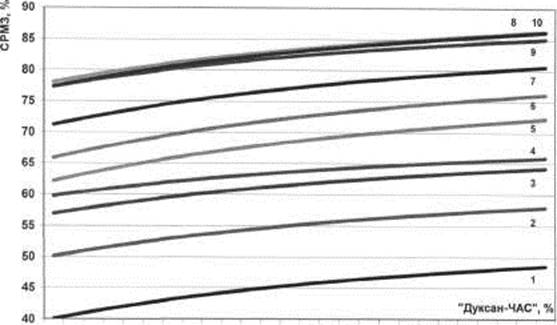

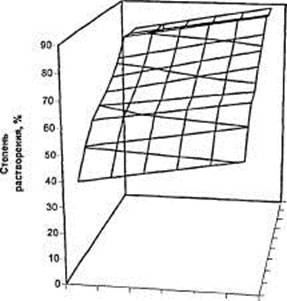

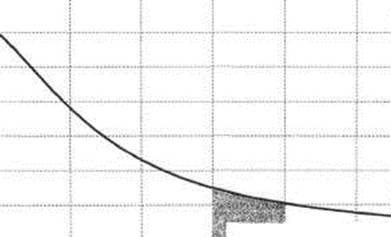

рис.3.1.

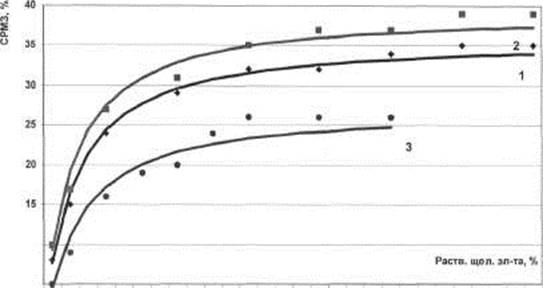

Рис. 3.1. Моделирование

процесса растворения молочных загрязнений (СРМЗ) в растворах щелочных

электролитов

Полученные экспериментальные

данные могут быть описаны следующим уравнением:

Y

= EXP(A0

+ A,/X), (3.1.)

где: Y

(СРМЗ) - степень растворения молочного загрязнения, %; X

- концентрация электролита в растворе, %; Ао, А, - коэффициенты.

При количестве точек М = 9,

количестве серий - числе параллельных опытов Q

= 3 и шаге прогнозирования = 0,025:

- для растворов едкого калия: