Расчет трубчатой печи установки атмосферной перегонки коробковской нефти

Содержание

Введение

1. Назначение

трубчатых печей

2. Классификация трубчатых печей

.1 Технологические признаки

.2 По конструктивному оформлению

.3 Теплотехнические признаки

3. Показатели

работы печей

4. Состав нефти и классификация

. Аппаратурное оформление

вертикально-цилиндрической печи

. Расчетная часть

.1 Расчет процесса горения топлива

.2 Тепловой баланс трубчатой печи.

Расчет коэффициента полезного действия и расхода топлива

6.3 Выбор типоразмера трубчатой печи

6.4 Упрощенный расчет камеры

радиации

6.5 Расчет диаметра печных труб

.6 Расчет камеры конвекции

.7 Гидравлический расчет змеевика

трубчатой печи

.8 Упрощенный аэродинамический

расчет дымовой трубы

Заключение

Список использованных источников

Введение

Наступившее столетие ставит

перед человечеством исключительно серьезную глобальную проблему, связанную с

истощением извлекаемых запасов нефтяного сырья. В настоящее время в мире

ежегодно добывается и перерабатывается более 3 млрд т нефти и 2,5 трлн м3

природного газа при их оставшихся запасах около 140 млрд т и 155 трлн м3

соответственно. Одновременно во всем мире ужесточаются экологические требования

к качеству выпускаемых нефтегазопродуктов. Поэтому должны расширяться

производства высооктановых автобензинов с ограниченным содержанием ароматических

углеводородов, дизельных топлив со сверхнизким содержанием серы,

высокойндексных смазочных масел и др. В этой связи нефтепереработка должна

переориентироваться на более эффективную, экологически и технологически

безопасную, энергосберегающую и глубокую переработку нефтяного сырья и

рациональное использование нефтепродуктов, прежде всего высококачественных

моторных топлив.

России после распада СССР досталось 26 морально

и физически устаревших Нефтеперерабатывающих заводов с отсталой технологией,

низкой глубиной переработки нефти, слабой оснащенностью вторичными, прежде

всего каталитическими, процессами и сильно изношенным оборудованием. Задачи,

стоящие перед отечественной нефтегазоперерабатывающей отраслью в области

углубления переработки углеводородного сырья, повышения качества выпускаемых

нефтепродуктов и обеспечения надежности оборудования и безопасности

технологических процессов, требуют от спецналистов-нефтегазопереработчиков

глубоких знаний теории, передовой технологии и оборудования процессов Нефтеперерабатывающих

заводов.

1. Назначение трубчатых печей

Трубчатая печь -

высокотемпературное термотехнологическое устройство с рабочей камерой,

огражденной от окружающей атмосферы.

Печь предназначена для нагрева

углеводородного сырья теплоносителем, а также для нагрева и осуществления

химических реакций за счет тепла выделенного при сжигании топлива

непосредственно в этом аппарате. Трубчатые печи используются при необходимости

нагрева среды (углеводородов) до температур более высоких, чем те, которых можно

достичь с помощью пара, т. е. примерно свыше 230 °С. Несмотря на сравнительно

большие первоначальные затраты, стоимость тепла, отданного среде при правильно

спроектированной печи, дешевле, чем при всех других способах нагрева до высоких

температур. В качестве топлива могут применяться продукты отходов различных

процессов, в результате чего не только используется тепло, получаемое при их

сжигании, но часто устраняются и затруднения, связанные с обезвреживанием этих

отходов.

Трубчатые печи получили широкое

распространение в нефтехимической промышленности, где их используют для

высокотемпературного нагрева и реакционных превращений жидких и газообразных

нефтепродуктов (пиролиза, крекинга). Нашли они применение и в химической

промышленности.

Трубчатая печь относится к

аппаратам непрерывного действия с наружным огневым обогревом.

Впервые трубчатые печи

предложены русскими инженерами В. Г. Шуховым и С. П. Гавриловым.

Сначала печи использовались на

промыслах для деэмульгирования нефтей.

Современная печь представляет собой синхронно

работающий печной комплекс, т.е. упорядоченную совокупность, состоящую из

непосредственно печи, средств обеспечения печного процесса, а также систем

автоматизированного регулирования и управления печным процессом и средствами

его обеспечения.

Несмотря на большое многообразие типов и

конструкций трубчатых печей, общими и основными элементами для них являются

рабочая камера (радиация, конвекция), рубчатый змеевик, огнеупорная футеровка,

оборудование для сжигания топлива (горелки), дымоход, дымовая труба.

Печь работает следующим

образом, мазут или газ сжигается с помощью горелок, расположенных на стенах или

поду камеры радиации. Газы сгорания из камеры радиации поступают в камеру

конвекции, направляются в дымоход и по дымовой трубе уходят в атмосферу.

Продукт одним или несколькими

потоками поступает в трубы конвективного змеевика, проходит трубы экранов

камеры радиации и нагретый до необходимой температуры, выходит из печи.

Тепловое воздействие на

исходные материалы в рабочей камере печи, является одним из основных

технологических приемов, ведущих к получению заданных целевых продуктов.

Главной частью трубчатой печи

является радиационная секция, которая одновременно является и камерой сгорания.

Передача тепла в радиационной

секции осуществляется преимущественно излучением, вследствие высоких температур

газов в этой части печи.

Тепло, переданное в этой секции конвекцией,

является только небольшой частью от общего количества переданного тепла, т. к.

скорость газов, движущихся вокруг труб, большей частью определяется только

местной разностью удельных весов газов, и передача тепла естественной

конвекцией не значительна.

Продукты сгорания топлива

являются первичными и главным источником тепла, поглощаемого в радиационной

секции трубчатых печей. Тепло выделившееся при горении, поглощается трубами

радиационной секции, создающими так называемую поглощающую поверхность.

Поверхность футеровки радиационной секции создает так называемую отражающую

поверхность, которая (теоретически) не поглощает тепла, переданного ей газовой

средой печи, а только излучением передает его на трубчатый змеевик, (рис. 2.71)

60...80% всего используемого тепла в печи передается в камере радиации,

остальное - в конвективной секции.

Температура газов, выходящих из радиационной

секции, обычно достаточно высока, и тепло этих газов можно использовать далее в

конвективной части печи.

Камера конвекции служит для

использования физического тепла продуктов сгорания, выходящих из радиационной

секции обычно с температурой 700...900 оС. В камере конвекции тепло к сырью

передается в основном конвекцией и частично излучением трехатомных компонентов

дымовых газов.

Величина конвективной секции,

как правило, подбирается с таким расчетом, чтобы температура продуктов

сгорания, выходящих в боров, была почти на 150 °С выше, чем температура

нагреваемых веществ при входе в печь. Поэтому тепловая нагрузка труб в

конвективной секции меньше, чем в радиационной, что обусловлено низким

коэффициентом теплоотдачи со стороны дымовых газов. С внешней стороны иногда эти

трубы снабжаются добавочной поверхностью - поперечными или продольными ребрами,

шипами и т.п.

Нагреваемое углеводородное сырье проходит

последовательно сначала по змеевикам камеры конвекции, а затем направляется в

змеевики камеры радиации. При таком противоточном движении сырья и продуктов

сгорания топлива наиболее полно используется тепло, полученное при его

сжигании.

. Классификация трубчатых печей

Классификация печей - это

упорядоченное разделение их в логической последовательности и соподчинении на

основе признаков содержания на классы, виды, типы и фиксирование закономерных

связей между ними с целью определения точного места в классификационш системе,

которое указывает на их свойства.

Она служит средством

кодирования, хранения и поиска информации, содержащейся в ней, дает возможность

распространения обощенного опыта, полученного теорией и промышленной практике

эксплуатации печей, в виде готовых блоков, комплексных типов решений и

рекомендаций для разработки оптимальных конструкт печей и условий осуществления

в них термотехнологических и теплотехнических процессов.

Главными и естественными по

степени существенности основаниями для классификации печей в логической

последовательности являются следующие признаки:

технологические;

конструктивные.

теплотехнические;

.1 Технологические признаки

трубчатый печь

топливо конвекция

Но технологическому назначению

различают печи нагревательные и реакционно-нагревательные.

В первом случае целью является

нагрев сырья до заданной температуры. Это большая группа печей, применяемых в

качестве нагревателей сырья, характеризуется высокой производительностью и

умеренными температурами нагрева (300...500 °С) углеводородных сред (установки AT,

АВТ, ГФУ).

Во втором случае кроме нагрева

в определенных участках трубного змеевика обеспечиваются условия для протекания

направленной реакции.

Эта группа печей многих нефтехимических

производств одновременно с нагревом и перегревом сырья используется в качестве

реакторов. Их рабочие условия отличаются параметрами высокотемпературного процесса

деструкции углеводородного сырья и невысокой массовой скоростью (установки

пиролиза, конверсии углеводородных газов и др.).

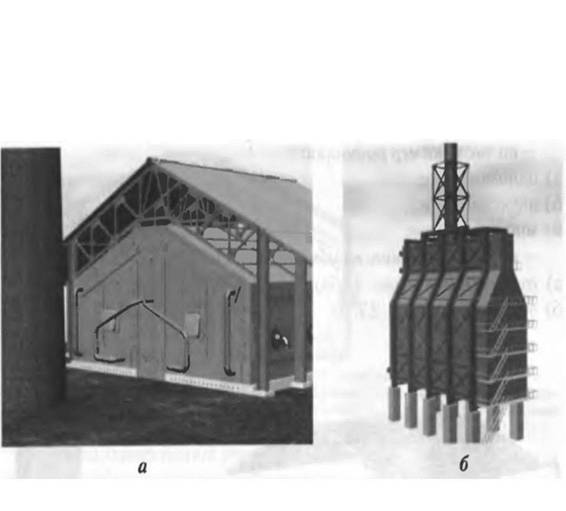

.2. По конструктивному

оформлению трубчатые печи классифицируются

по форме каркаса:

а) коробчатые ширококамерные

(рис. 1а), узкокамерные (рис. 1б);

б) цилиндрические (рис. 1в);

в) кольцевые;

г) секционные;

Рисунок 1. - Форма каркаса печи: а - коробчатой

ширококамерной печи; б - коробчатой узкокамерной печи; в - цилиндрической печи

по числу камер радиации:

а) однокамерные;

б) двухкамерные

в) многокамерные;

по расположению трубного змеевика:

а) горизонтальное (рис. 2а);

б) вертикальное (рис. 2б);

Рисунок 2. - Расположение трубного змеевика: а -

горизонтальное; б - вертикальное

по расположению горелок:

а) боковое;

б) подовое;

по топливной схеме:

а) на жидком топливе (Ж);

б) на газообразном топливе (Г);

в) на жидком и газообразном топливе (Г+Ж);

по способу сжигания топлива:

а) факельное;

б) беспламенное сжигание;

по расположению дымовой трубы:

а) вне трубчатой печи (рис. 3а);

б) над камерой конвекции (рис. 3б);

по направлению движения дымовых газов:

а) с восходящим потоком газов;

б) с нисходящим потоком газов;

в) с горизонтальным потоком газов.

Рисунок 3. - Расположение дымовой трубы: а - вне

трубчатой печи; б - над камерой конвекции

.3 Теплотехнические признаки

По способу передачи тепла нагреваемому продукту

печи подразделяются:

· Конвективные

· Радиационные

· Конвективно-радиационные

Конвективные печи.

Конвективные печи - это один из

старейших типов печей. Они являются как бы переходными от нефтеперегонных

установок к печам радиационно-конвективного типа.

Практически в настоящее время

эти печи не применяются, так как по сравнению с печами радиационными или

радиационно-конвективными они требуют больше затрат как на их строительство,

так и во время эксплуатации. Исключение составляют только специальные случаи,

когда необходимо нагревать чувствительные к температуре вещества сравнительно

холодными дымовыми газами.

Печь состоит из двух основных

частей - камеры сгорания и трубчатого пространства, которые отделены друг от

друга стеной, так что трубы не подвергаются прямому воздействию пламени и

большая часть тепла передается нагреваемому веществу путем конвекции.

Чтобы предотвратить прожог

первых рядов труб, куда поступают сильно нагретые дымовые газы из камеры

сгорания, и чтобы коэффициент теплоотдачи удерживался в пределах, приемлемых по

технико-экономическим соображениям, при сжигании используется значительный

избыток воздуха или 1,5...4 - кратная рециркуляции остывших дымовых газов,

отводимых из трубчатого пространства и нагнетаемых воздуходувкой снова в камеру

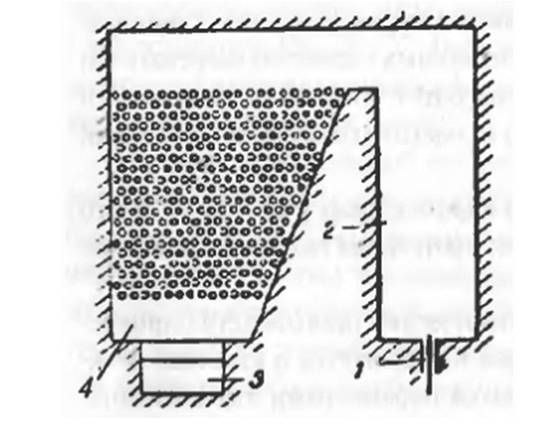

сгорания. Одна из конструкций конвективной печи показана на рис. 4. Дымовые

газы проходят через трубчатое пространство сверху вниз. По мере падения

температуры газов соответственно равномерно уменьшается поперечное сечение

трубчатого пространства, при этом сохраняется постоянная объемная скорость

продуктов сгорания.

Рисунок 4. - Конвективная печь: 1 - тарелки; 2 -

камера сгорания; 3 - канал для отвода дымовых газов; 4 - камера конвекции

Радиационные печи

В радиационной печи все трубы, через которые

проходит нагреваемое вещество, помещены на стенах камеры сгорания. Поэтому у

радиационных печей камера сгорания значительно больше, чем у конвективных.

Все трубы подвергаются прямому

воздействию газообразной среды, которая имеет высокую температуру. Этим

достигается:

а) уменьшение общей площади

теплоотдачи печи, так как количество тепла, отданного единице площади труб,

путем радиации при одинаковой температуре среды (особенно при высоких

температурах этой среды), значительно больше, чем количество тепла, которое'

можно передать путем конвекции;

б) хорошая сохранность

футеровки за трубчатыми змеевиками, благодаря тому что снижается ее

температура, во-первых, за счет прямою закрытия части ее трубами, во-вторых, за

счет отдачи тепла излучением футеровкой более холодным трубам.

Обычно нецелесообразно

закрывать все стены и свод трубами, так как этим ограничивается теплоизлучение

открытых поверхностей, а в результате уменьшается общее количество тепла,

отдаваемого единицей площади труб.

Например, у современных типов

кубовых печей отношение эффективной открытой поверхности к обшей внутренней

поверхности печи колеблется в пределах 0,2...0,5.

Часто радиационные печи из-за

простоты конструкции и большой тепловой нагрузки труб имеют самые низкие

капитальные затраты на единицу переданного тепла. Однако они не дают

возможности использовать тепло продуктов сгорания, как это имеет место у

радиационно-конвективных печей. Поэтому радиационные печи работают с меньшей

тепловой эффективностью.

Радиационные печи применяются

при нагреве веществ до низких температур (приблизительно до 300 оС), при

небольшом их количестве, при необходимости использования малоценных дешевых

топлив и в тех случаях, когда особое значение придается низким затратам на

сооружение печи.

Радиационно-конвективные печи

Радиационно-конвективная печь

(рис. 5) имеет две отделенные друг от друга секции: радиационную и

конвективную.

Большая часть используемого

тепла передается в радиационной секции (обычно 60...80% всего использованного

тепла), остальное - в конвективной секции.

Конвективная секции служит для использовании

физического тепла продуктов сгорания, выходящих из радиационной секции обычно с

температурой 700...900 оС, при экономически приемлемой температуре нагрева

350...500 оС (соответственно температуре перегонки).

Рисунок 5. - Радиационно-конвективная печь: 1 -

камера радиации; 2 - камера конвекции; 3 - дымоход; 4 - змеевик; 5 - футеровка;

6 - горелочные устройства

Величина конвективной секции,

как правило, подбирается с таким расчетом, чтобы температура продуктов

сгорания, выходящих в боров, была почти на 150 оС выше, чем температура

нагреваемых веществ при входе в печь. Поэтому тепловая нагрузка труб в

конвективной секции меньше, чем в радиационной, что обусловлено низким

коэффициентом теплоотдачи со стороны дымовых газов.

С внешней стороны иногда эти

трубы снабжаются добавочной поверхностью - поперечными или продольными ребрами,

шипами и т.п.

Почти все печи, эксплуатируемые

в настоящее время на нефтеперерабатывающих заводах, являются радиационно-конвекционными.

В печах такого типа трубные змеевики размещены и в конвекционной и в радиантной

камерах.

3. Показатели работы печей

Каждая трубчатая печь

характеризуется тремя основными показателями:

производительностью,

полезной тепловой нагрузкой,

коэффициентам полезного

действия.

Производительность печи

выражается количеством сырья, нагреваемого в трубных змеевиках в единицу

времени (обычно в т/сутки).

Она определяет пропускную

способность печи, т.е. количество нагреваемого сырья, которое прокачивается через

змеевики при установленных параметрах работы (температуре сырья на входе в печь

и на выходе из нее, свойствах сырья и т.д.).

Таким образом, для каждой печи

производительность является наиболее полной ее характеристикой.

Полезная тепловая нагрузка это

количество тепла, переданного в печи сырью (МВт, Гкал/ч). Она зависит от

тепловой мощности и размеров печи. Тепловая нагрузка большинства

эксплуатируемых печей 8... 16 МВт. Перспективными являются более мощные печи с

тепловой нагрузкой 40.. 100 МВт и более.

Коэффициент полезного действия печи

характеризует экономичность ее эксплуатации и выражается отношением количества

полезно используемого тепла Qпол

к общему количеству тепла Qобщ,

которое выделяется при полном сгорании топлива.

Полезно использованным считается

тепло, воспринятое всеми нагреваемыми продуктами (потоками): сырьем,

перегреваемым в печи паром и в некоторых случаях воздухом, нагреваемым в

рекуператорах (воздухоподогревателях).

Значение коэффициента полезного

действия зависит от полноты сгорания топлива, а также от потерь тепла через

обмуровку печи и с уходящими в дымовую трубу газами.

Трубчатые печи, эксплуатируемые

в настоящее время на нефтеперерабатывающих заводах, имеют КПД в пределах

0.65...0.87.

Повышение коэффициента

полезного действия печи за счет более полного использования тепла дымовых газов

возможно до значения, определяемого их минимальной температурой. Как правило,

температура дымовых газов, покидающих конвекционную камеру, должна быть выше

начальной температуры нагреваемого сырья не менее чем на120...180'С.

Эксплуатационные свойства

каждой печи наряду с перечисленными показателями характеризуются:

теплонапряженностью поверхности

нагрева;

тепловым напряжением топочного

объема;

гидравлическим режимом в

трубном змеевике при установившейся работе.

От комплекса этих показателей зависят

эффективность работы трубчатых печей и срок их службы.

. Состав нефти и классификация

Нефть относится к группе горных осадочных пород

вместе с песками, глинами, известняками, каменной солью и др. Она обладает

одним важным свойством - способностью гореть и выделять тепловую энергию. Среди

других горючих ископаемых она имеет наивысшую теплотворную способность.

В химическом отношении нефть - сложная смесь

углеводородов и углеродистых соединений. Она состоит из следующих основных

элементов: углерод (84-87%), водород (12-14%), кислород, азот, сера (1-2%).

Содержание серы может доходить до 3-5%. В нефтях выделяют следующие части:

углеводородную, асвальто-смолистую, порфирины, серу и зольную. В каждой нефти

имеется растворенный газ, который выделяется, когда она выходит на земную

поверхность.

Главную часть нефтей составляют углеводороды

различные по своему составу, строению и свойствам, которые могут находиться в

газообразном, жидком и твердом состоянии. В зависимости от строения молекул они

подразделяются на три класса - парафиновые, нафтеновые и ароматические. Но

значительную часть нефти составляют углеводороды смешанного строения,

содержащие структурные элементы всех трех упомянутых классов. Строение молекул

определяет их химические и физические свойства.

Парафиновые углеводороды, или как их еще

называют, метановые углеводороды (алкановые, или алканы). Сюда относят метан

СН4, этан С2Н6, пропан С3Н8 , бутан и изобутан, имеющие формулу С4Н10.

Для углерода характерна способность образовывать

цепочки и разветвление, в которых его атомы соединены последовательно друг с

другом. Остальными связями к углероду присоединены атомы водорода. Количество

атомов углерода в молекулах парафиновых углеводородах превышает количество

атомов водорода в 2 раза, с некоторым постоянным во всех молекулах избытком,

равным 2. Иначе говоря, общая формула углеводородов этого класса СnН2n+2.

Парафиновые углеводороды химически наиболее устойчивы и относятся к предельным

углеводородам.

В зависимости от количества атомов углерода в

молекуле углеводороды могут принимать одно из трех агрегатных состояний. Таким

образом, парафиновые углеводороды в нефти могут быть представлены газами,

жидкостями и твердыми кристаллическими веществами. Они по-разному влияют на

свойства нефти: газы понижают вязкость и повышают упругость паров; жидкие

парафины хорошо растворяются в нефти только при повышенных температурах,

образуя гомогенный раствор; твердые парафины также хорошо растворяются в нефти

образуя истинные молекулярные растворы. Парафиновые углеводороды (за

исключением церезинов) легко кристаллизуются в виде пластинок и пластинчатых

лент.

Нафтеновые (циклановые, или алициклические)

углеводороды имеют циклическое строение (С/СnН2n), а именно состоят из

нескольких групп - СН2, соединенных между собой в кольчатую систему. В нефти

содержатся преимущественно нафтены, состоящие из пяти или шести групп СН2:

Все связи углерода и водорода здесь насыщены,

поэтому нафтеновые нефти обладают устойчивыми свойствами. По сравнению с

парафинами, нафтены имеют более высокую плотность и меньшую упругость паров и

имеют лучшую растворяющую способность.

Ароматические углеводороды (арены) представлены

формулой СnНn, наиболее бедны водородом. Молекула имеет вид кольца с

ненасыщенными связями углерода. Простейшим представителем данного класса

углеводородов является бензол С6Н6, состоящий из шести групп СН.

Для ароматических углеводородов характерны

большая растворяемость, более высокая плотность и температура кипения.

Асфальто-смолистая часть нефтей представляет

собой вещество темного окраса, которое частично растворяется в бензине.

Растворившееся часть - асфальтены. Они обладают способностью набухать в

растворителях, а затем переходить в раствор. Растворимость асфальтенов в

смолисто-углеродных системах возрастает с уменьшением концентрации легких УВ и

увеличением концентрации ароматических углеводородов. Смола не растворяется в

бензине и являются полярными веществами с относительной молекулярной массой

500-1200. В них содержатся основное количество кислородных, сернистых и

азотистых соединений нефти. Асфальто-смолистые вещества и другие полярные

компоненты являются поверхностно-активными соединениями нефти и природными

стабилизаторами водонефтяных эмульсий.

Порфиринами называют особые азотистые соединения

органического происхождения. Предполагают, что они образовались из гемоглобина

животных и хлорофилла растений. Эти соединения разрушаются при температуре

200-250оC.

Сера широко распространена в нефтях и

углеводородном газе и содержится как в свободном состоянии, так и в виде

соединений (сероводород, меркаптаны).

Зольная часть представляет собой остаток,

образующийся при сжигании нефти. Это различные минеральные соединения, чаще

всего железо, никель, ванадий, иногда соли натрия.

Нефти разных месторождений

отличаются друг от друга по физическим и химическим свойствам. Поскольку именно

свойства нефти определяют направление и условия ее переработки, влияют на

качество получаемых нефтепродуктов; целесообразно разработаны классификации

нефтей, которые отражают их химическую природу и определяют возможные

направления переработки на качество получаемых нефтепродуктов; оказалось

целесообразным разработать классификацию нефтей, которая отражала бы их

химическую природу и определяла бы возможные направления переработки.

Существуют различные научные

классификации. В СССР с I

января 1981 г. действует технологическая классификация нефтей по ОСТ 38.01197-

0 (табл. 1). Нефти подразделяют на классы по содержанию серы в нефти, бензине,

реактивном и дизельном топливе; типы по выходу фракций до 350 оС; группы по

потенциальному содержанию базовых масел; подгруппы по индексу вязкости базовых

масел; виды по содержанию твердых алканов - парафинов в нефти. ; Малосернистая

нефть содержит не более 0,5% серы, при этом в бензиновой и реактивно-топливной

фракциях - не более 0,1%; в дизельной - не более 0,2%. Для отнесения нефти к

малосернистой должны быть выполнены все упомянутые требования. Соответствующие

требовании установлены дли сернистой и высокосернистой нефтей.

По выходу светлых фракций,

перегоняющихся до 350 оС, нефти делятся на три типа, а по суммарному содержанию

дистилятных и остаточных базовых масел - на четыре группы. В зависимости от

значения индекса вязкости базовых масел различают четыре подгруппы.

К малопарафинистым относятся те нефти, в которых

содержится не более 1,5% парафинов и из которых можно получить без

депарафинизации реактивное топливо, зимнее дизельное топливо с пределами

перегонки 240 - 350 оС и температурой застывания не выше - 45 оС, индустриальные

базовые масла. Если в нефти содержится 1,5 - 6,0 % парафинов и из нее можно без

деперафинизации получить реактивное топливо и летнее дизельное топливо с

пределами кипения 240 - 350 оС и температурой застывания ни ниже - 10 оС, то

нефть относят к парафинистым. Высокопарафинистые нефти содержат более 6 %

парафинов. Из них даже летнее дизельное топливо можно получить только после

депарафинизации.

Таблица 1.- Технологическая классификация нефтей

|

Класс

|

Содержание

серы, %

|

Тип

|

Содержание

фракций до 350 оС

|

Группа

|

Потенциальное

содержание базовых масел, %

|

|

В

нефти

|

В

бензине (к,к - 180 оС)

|

В

реактивном топливе (120-240 оС)

|

В

дизельном топливе (240-350 оС)

|

|

|

|

На

нефть

|

Не

мазут выше 350 оС

|

|

1

|

50 50

|

0,10 0,10

|

0,10 0,10

|

0,20 0,20

|

1

|

55,0 55,0

|

1

2

|

>25,0 15,0-24,9

|

>45,0 45,0

|

|

2

|

0,51-2,0

|

0,10 0,10

|

0,25 0,25

|

1,0 1,0

|

2

|

45,0-54,9

|

3

|

15,0-24,9

|

30-44,9

|

|

3

|

>2,0

|

>0,10

|

>0,25

|

>1,0

|

3

|

<45,0

|

4

|

<15,9

|

<30,0

|

Таблица 2.- Классификация нефтей

|

Подгруппа

|

Индекс

вязкости базовых масел

|

Вид

|

Содержание

парафинов в нефти, %

|

Депарафинизация

|

|

|

|

|

Не

требуется

|

Требуется

|

|

1

|

>95

|

1

|

1,5 1,5

|

Для

получения реактивного и дизельного топлив, дистиллятных базовых масел

|

|

|

2

|

9095

|

|

|

|

|

|

3

|

8589,9

|

2

|

1,516,0

|

Для

получения реактивного и дизельного летнего топлив

|

Для

получения дизельного и зимнего топлива и дистиллятных базовых масел

|

|

4

|

<85

|

3

|

>6,0

|

|

Для

получения реактивного и дизельного топлив, дистиллятных базовых масел

|

Рассмотрим подробнее коробковскую нефть,

названную в соответствии со своим месторождением.

Коробковское нефтегазовое месторождение -

расположено в северной части Волгоградской области Российской Федерации в 180

км к северу от г. Волгограда. Приурочено к крупной брахиантиклинальной складке

простирания, протяженностью до 15 км. Складка сложена породами палеозоя

(девона, карбона), перекрытыми отложениями юры и мела. Представляет пологую

платформенную структуру с более крутым юго-восточным крылом до 3-5°.

Промышленная нефтегазоносность Коробковского

месторождения установлена в турнейском ярусе, угленосной свите и

верхнебашкирских слоях. Основное промышленное значение Коробковского

месторождения имеет угленосная свита нижнего карбона; нефтесодержащей является

мощная (до 35 м) пачка песчаников

с прослоями алевролитов и глин. На своде располагается обширная газовая шапка,

окруженная на крыльях широкой полосой нефти. Нефть удельного веса 0,810-0,820,

высокого качества.

Коробковское нефтегазовое месторождение было

открыто в 1952 году и является одним из крупных в Нижнем Поволжье.

. Аппаратурное оформление

вертикально-цилиндрической печи

Вертикально-цилиндрическая печь (рис. 6) имеет

цилиндрический корпус радиантной части, у внутренних стен футеровки которого по

окружности вертикально расположены радиантные трубы.

Газогорелочные устройства расположены в центре

пода печи. Максимальное число горелок - 4. Поскольку размеры конвекционной

камеры зависят от диметра радиантной части печи, число труб и диаметр труб

могут быть разными. Для печей с наружным диаметром корпуса 3,2 м часто

применяются конвекционные трубы с диаметром 108 мм. Крепление труб радиантной и

конвекционной части, гарнитура печи, гляделки и взрывные клапаны такие же, как

для печей типа ВС (вертикально-секционной).

Футеровка радиантной части

вертикально-цилиндрических печей выполняется в основном из легковесного

шамотного кирпича, футеровка конвекционной камеры - из легкого жароупорного

бетона. Каркас-кожух печи выполняется из листовой стали и из сортового проката.

Вертикально-цилиндрические печи оснащаются вращающимися шиберами,

расположенными в дымоходе за конвекционной камерой; управление шиберами - дистанционное.

Поскольку основными параметрами,

характеризующими теплопроизводительность вертикально-цилиндрической печи,

являются наружный диаметр корпуса «Д» и высота радиантной камеры «р»,

индексация вертикально-цилиндрической печи в общем виде имеет вид ВЦ-ДК х р.

Рисунок 6 - Вертикально-целиндрическа печь

где 1 - труба дымовая; 2 - змеевик конвективный;

3 - лестничная площадка; 4 - корпус; 5 - змеевик радиантный; 6 - футеровка; 7 -

горелка.

6. Расчетная часть

Таблица 3. -Разгонка нефти по ГОСТ 2177-66

|

нефть

|

Н.к.,

оС

|

Отгоняется

(в %)до температуры, оС

|

|

|

120

|

140

|

150

|

160

|

180

|

200

|

220

|

240

|

260

|

280

|

300

|

|

Коробковская

бобриковского горизонта

|

62

|

12

|

18

|

21

|

29

|

29

|

33

|

39

|

43

|

48

|

52

|

57

|

Таблица 4. -Характеристика фракций, выкипающих

до 200 оС

|

Температура

отбора, оС

|

Выход

(на нефть), %

|

р204

|

Фракционный

состав

|

Содержимое

серы, %

|

Октановое

число

|

|

|

|

н.к.

|

10%

|

50%

|

90%

|

|

Без

ТЭС

|

С

0,6 г ТЭС на 1кг

|

С

2,7 ТЭС на 1кг

|

|

н.к.-

85 н.к.- 100 н.к.- 110 н.к.- 120 н.к.- 130 н.к.- 140 н.к.- 150 н.к.- 160

н.к.- 170 н.к.- 180 н.к.- 190 н.к.- 200 85-120

|

4,1

6,4 8,0 9,8 11,6 13,8 15,6 17,6 19,0 21,9 24,0 26,4 5,7

|

0,6920

0,7013 0,7106 0,7199 0,7256 0,7311 0,7369 0,7400 0,7431 0,7462 0,7493 0,7526

0,7357

|

52

57 62 67 70 72 75 76 77 78 79 80 98

|

61

67 73 79 84 89 94 95 97 99 101 103 101

|

74

82 89 96 102 108 113 118 122 127 131 135 106

|

80

90 101 112 120 129 138 145 152 158 164 170 116

|

0

- - 0,01 - - 0,03 - - - - 0,06 0,03

|

67,6

66,0 64,0 62,7 61,0 60,0 58,8 57,0 55,0 53,0 51,0 48,6 59,8

|

-

- - - - - - - - - - - -

|

88,4

87,0 85,8 84,6 - - - - - - - - -

|

Таблица 5. -Изменение относительной плотности

нефти в зависимости от температуры

|

Нефть

|

Плотность,

рt4

|

|

при

10 оС

|

при

20 оС

|

при

30 оС

|

при

40 оС

|

При

50 оС

|

|

Коробковская

бобриковского горизонта

|

0,8257

|

0,8182

|

0,8107

|

0,7956

|

0,7878

|

.1 Расчет процесса горения топлива

Цель данного этапа: расчет низшей теплотворной

способности топлива, количества и состава продуктов сгорания, теплосодержания

продуктов сгорания.

Низшая теплотворная способность топлива

определяется по уравнению Менделеева:

где C, H, S, O, W - соответственно содержание в

топливе углерода, водорода, серы, кислорода, влаги, % масс.;

кДж/кг.

кДж/кг.

Теоретическое количество воздуха,

необходимого для сгорания 1 кг топлива:

;

;

кг/кг.

кг/кг.

Фактический расход воздуха:

,

,

где a - коэффициент избытка воздуха;

кг/кг.

кг/кг.

Количество продуктов сгорания,

образующихся при сжигании 1 кг топлива:

,

,

где Wф - расход форсуночного пара;

кг/кг.

кг/кг.

Количество газов, образующихся при сгорании 1кг

топлива:

кг/кг;

кг/кг;

кг/кг;

кг/кг;

кг/кг;

кг/кг;

кг/кг;

кг/кг;

кг/кг.

кг/кг.

Проверка осуществляется, исходя из

условия:  ;

;

3,117+1,17+0,8271+13,6896 = 18,824 кг/кг »

18,825 кг/кг.

Объемный расход воздуха, необходимого для

сгорания 1 кг топлива:

;

;

м3/кг.

м3/кг.

Расчет теплосодержания продуктов сгорания на 1

кг топлива при заданной температуре производится по формуле:

,

,

где Т - температура продуктов

сгорания, К;- средние массовые теплоемкости продуктов сгорания, кДж/кг×К;

кДж/кг.

кДж/кг.

Таблица 6.- Результаты расчета значений

теплосодержания

|

Т,

К

|

300

|

500

|

700

|

1100

|

1500

|

1700

|

|

qt, кДж/кг

|

530,4

|

4555,6

|

8781,5

|

17860,9

|

27623,1

|

32677,3

|

37799,6

|

Выводы: по результатам расчетов данного этапа

низшая теплотворная способность топлива составила 42215,504 кДж/кг, количество

продуктов сгорания на 1 кг сжигаемого топлива - 18,825 кг/кг.

.2 Тепловой баланс трубчатой печи. Расчет

коэффициента полезного действия и расхода топлива

Цель этапа: кроме к.п.д. и расхода топлива

рассчитать теплопроизводительность трубчатой печи (полную тепловую нагрузку),

значение которой необходимо для выбора ее типоразмера.

Уравнение теплового баланса для трубчатой печи

выглядит так:

Расчет теплового баланса ведется на 1 кг

топлива.

Статьи расхода тепла:

,

,

где qпол., qух., qпот. -

соответственно полезно воспринятое в печи сырьем, теряемое с уходящими из печи

дымовыми газами, теряемое в окружающую среду, кДж/кг.

Статьи прихода тепла:

,

,

где Cт, Cв, Cф.п. - соответственно теплоемкости

топлива, воздуха, форсуночного водяного пара, кДж/кг;т, tв, tф.п. - температуры

топлива, воздуха, форсуночного водяного пара, 0С.

Явное тепло топлива, воздуха и водяного пара

обычно невелико и ими часто в технических расчетах пренебрегают.

Итак, уравнение теплового баланса запишется в

следующем виде:

,

,

а

или  ,

,

откуда коэффициент полезного действия трубчатой

печи:

,

,

где  ,

,  - соответственно потери тепла с

уходящими дымовыми газами и потери тепла в окружающую среду в долях от низшей

теплотворной способности топлива.

- соответственно потери тепла с

уходящими дымовыми газами и потери тепла в окружающую среду в долях от низшей

теплотворной способности топлива.

Потери тепла в окружающую среду

qпот. принимаем 6 % (0,06 в долях) от низшей теплотворной способности топлива,

т.е.

, откуда

, откуда

кДж/кг.

кДж/кг.

Температура уходящих дымовых газов определяется

равенством:

, 0С,

, 0С,

где t1 - температура нагреваемого

продукта на входе в печь, 0С;

Dt - разность температур теплоносителей на входе

сырья в змеевик камеры конвекции; принимаем Dt = 130 0С;

0С (533 К).

0С (533 К).

При этой температуре определяем потери тепла с

уходящими газами:

кДж/кг.

кДж/кг.

кДж/кг.

кДж/кг.

Итак, определяем к.п.д. печи:

.

.

Расчет полезной тепловой нагрузки

трубчатой печи производим по формуле:

,

,

где  - производительность печи по сырью,

кг/ч;

- производительность печи по сырью,

кг/ч;

,

,  ,

,  - соответственно теплосодержания

паровой и жидкой фазы при температуре t2, жидкой фазы (сырья) при температуре

t1, кДж/кг;

- соответственно теплосодержания

паровой и жидкой фазы при температуре t2, жидкой фазы (сырья) при температуре

t1, кДж/кг;

e - доля отгона сырья на выходе из змеевика

трубчатой печи.

Теплосодержание паров нефтепродуктов

определяется по уравнению:

,

,

где  - относительная плотность; для

конденсированных паров

- относительная плотность; для

конденсированных паров  = 0,8;

= 0,8;

кДж/кг.

кДж/кг.

Уравнение для расчета

теплосодержания жидких нефтепродуктов имеет вид:

,

,

где относительная плотность нефти  = 0,9;

= 0,9;

кДж/кг;

кДж/кг;

кДж/кг.

кДж/кг.

Рассчитываем полезную тепловую нагрузку печи:

.

.

Определяем полную тепловую нагрузку

печи:

= 36,44 МВт.

= 36,44 МВт.

Часовой расход топлива:

кг/ч.

кг/ч.

Выводы: 1) расчеты данного этапа показали, что

коэффициент полезного действия нашей печи h = 0,82, т.е.

довольно высокий, т.к. для трубчатых печей значение к.п.д. находится в пределах

от 0,65 до 0,85;

) полная тепловая нагрузка печи составила 36,44

МВт.

.3 Выбор типоразмера трубчатой печи

Цель: подобрать печь, удовлетворяющую исходным

данным и рассчитанным ранее параметрам, и ознакомиться с ее характеристиками и

конструкцией.

В нашем случае назначение печи - нагрев и

частичное испарение нефти, теплопроизводительность Qт составляет 36,44 МВт, а

топливом является мазут. Исходя из этих условий, выбираем трубчатую печь на

комбинированном топливе (мазут + газ) СКГ1 730/18.

Таблица 7. - Техническая характеристика печи

СКГ1 730/18.

|

Показатель

|

Значение

|

|

Радиантные

трубы: поверхность нагрева, м2 рабочая длина, м

|

730

18

|

|

Количество

средних секций n

|

7

|

|

Теплопроизводительность

, МВт (Гкал/ч)

|

39,5

(34,1)

|

|

Допускаемая

теплонапряженность радиантных труб, кВт/м2 (Мкал/м2×ч)

|

40,6

(35)

|

|

Габаритные

размеры (с площадками для обслуживания), м: длина L ширина высота

|

24,44

6 22

|

|

Масса,

т: металла печи (без змеевика) футеровки

|

113,8

197

|

Печи типа СКГ1 - это печи свободного

вертикальнофакельного сжигания топлива, коробчатая, с горизонтальным

расположением труб змеевика в одной камере радиации. Горелки типа ГГМ-5 или ГП

расположены в один ряд в поду печи. На каждой боковой стороне камеры радиации

установлены однорядные настенные трубные экраны, которые облучаются рядом

вертикальных факелов. Трубный экран может быть однорядным и двухрядным

настенным.

Так как в печи сжигается комбинированное

топливо, на печи предусмотрен газосборник, через который газы сгорания

отводятся в отдельно стоящую дымовую трубу.

Обслуживание горелок производится с одной

стороны печи, благодаря чему на общем фундаменте можно установить рядом две

однокамерные печи, соединенные лестничной площадкой, и таким образом образовать

как бы двухкамерную печь.

Конструкция печи типа СКГ1 показана на рисунке

7.

Рисунок 7.- Трубчатая печь типа

СКГ1: 1 - лестничные площадки; 2 - змеевик; 3 - каркас; 4 - футеровка; 5 -

горелки.

Вывод: при выборе типоразмера печи

учитывалось условие наибольшего приближения, т.е. из всех типоразмеров с

теплопроизводительностью, большей расчетной, выбирали тот, у которого она

минимальна (с небольшим запасом).

.4 Упрощенный расчет камеры радиации

Цель этого этапа расчета: определение

температуры продуктов сгорания, покидающих топку, и фактической

теплонапряженности поверхности радиантных труб.

Температуру продуктов сгорания,

покидающих топку, находим методом последовательного приближения (метод

итераций), используя уравнение:

,

,

где qр и qрк - теплонапряженность

поверхности радиантных труб (фактическая) и приходящаяся на долю свободной

конвекции, ккал/м2×ч;р -

поверхность нагрева радиантных труб, м2;р /Hs - отношение поверхностей,

зависящее от типа печи, от вида и способа сжигания топлива; принимаем Hр /Hs =

3,0;

q

- средняя температура наружной стенки радиантных труб, К;

Y

- коэффициент, для топок со свободным факелом Y = 1,2;

Сs = 4,96 ккал/м2×ч×К -

коэффициент лучеиспускания абсолютно черного тела.

Суть расчета методом итераций

заключается в том, что мы задаемся температурой продуктов сгорания Тп, которая

находится в пределах 1000¸1200 К, и

при этой температуре определяем все параметры, входящие в уравнение для расчета

Тп. Далее по этому уравнению вычисляется Тп и сравнивается полученное значение

с ранее принятым. Если они не совпадают, то расчет возобновляется с принятием

Тп, равной рассчитанной в предыдущей итерации. Расчет продолжается до тех пор,

пока заданное и рассчитанное значения Тп не совпадут с достаточной точностью.

Для первой итерации принимаем Тп =

1000 К.

Средние массовые теплоемкости газов при данной

температуре, кДж/кг×К:

;

;  ;

;

;

;  ;

;  .

.

Теплосодержание продуктов сгорания при

температуре Тп = 1000 К:

;

;

кДж/кг.

кДж/кг.

Максимальная температура продуктов

сгорания определяется по формуле:

,

,

где Т0 - приведенная температура

продуктов сгорания; Т0 = 313 К; hт

= 0,96 - к.п.д. топки;

К.

К.

Средние массовые теплоемкости газов при

температуре Тmax, кДж/кг×К:

;

;  ;

;

;

;  ;

;  .

.

Теплосодержание продуктов сгорания при

температуре Тmах:

;

;

кДж/кг.

кДж/кг.

Теплосодержание продуктов сгорания

при температуре Тух.:

кДж/кг.

кДж/кг.

Коэффициент прямой отдачи:

.

.

Фактическая теплонапряженность

поверхности радиантных труб:

ккал/м2×ч.

ккал/м2×ч.

Температура наружной стенки экрана вычисляется

по формуле:

,

,

где a 2 = 600¸1000 ккал/м2×ч×К - коэффициент теплоотдачи от стенки к

нагреваемому продукту; принимаем a

2 = 800 ккал/м2×ч×К; d - толщина стенки трубы, d = 0,008 м; l = 30 ккал/м×ч×К -

коэффициент теплопроводности стенки трубы; dзол.

/l зол. -

отношение толщины к коэффициенту теплопроводности зольных отложений; для жидких

топлив dзол. /l зол. = 0,002 м2×ч×К/ккал;

0С - средняя температура

нагреваемого продукта;

0С - средняя температура

нагреваемого продукта;

К.

К.

Теплонапряженность поверхности

радиантных труб, приходящаяся на долю свободной конвекции:

;

;

ккал/м2×ч.

ккал/м2×ч.

Итак, температура продуктов сгорания, покидающих

топку:

К.

К.

Как видим, рассчитанная Тп не

совпадает со значением, принятым в начале расчета, следовательно расчет

повторяем, принимая Тп = 1062,47 К.

Таблица 8. - Результаты расчетов

№ итерации I,  Тmах,

Тmах,

КImax,

m

m ,

,

q,

q,

К ,

,

Тп,

Тп,

|

К

|

|

|

|

|

|

|

|

|

|

2

|

16978,0

|

2197,5

|

45574,6

|

0,6952

|

24467,9

|

599,1

|

3870,3

|

1038,43

|

|

3

|

16415,4

|

2202,7

|

45712,2

|

0,7108

|

25016,9

|

601,0

|

3601,1

|

1046,12

|

|

4

|

16638,2

|

2200,7

|

45658,0

|

0,7046

|

24798,7

|

600,2

|

3707,5

|

1045,81

|

Рассчитываем количество тепла, переданное

продукту в камере радиации:

;

;

кДж/ч.

кДж/ч.

Рис.3. Схема камеры радиации трубчатой печи:

I - сырье (ввод); II - сырье (выход); III -

продукты сгорания топлива; IV - топливо и воздух.

Выводы: 1) рассчитали температуру продуктов

сгорания, покидающих топку, при помощи метода последовательного приближения; ее

значение Тп = 1045,81 К;

) фактическая теплонапряженность поверхности

радиантных труб при этом составила qр = 24798,7 ккал/м2×ч;

) сравнивая полученное значение фактической

теплонапряженности с допускаемым для данной печи qдоп.= 35 Мкал/м2×ч

(см. табл.2), можно сказать, что наша печь работает с недогрузкой.

.5 Расчет диаметра печных труб

Цель этапа: по результатам расчета выбрать

стандартные размеры труб (диаметр, толщину и шаг).

Объемный расход нагреваемого продукта

рассчитывается по формуле:

,

,

где Gс - производительность печи по

сырью, т/сут.; rt -

плотность продукта при средней температуре, кг/м3;

,

,

где a - температурная поправка;

;

;

кг/м3.

кг/м3.

Подставляя, получим:

м3/с.

м3/с.

Площадь поперечного сечения трубы

определяется уравнением:

,

,

где n = 2 - число потоков; W -

допустимая линейная скорость продукта, W = 2 м/с; dвн - расчетный внутренний

диаметр трубы, м.

Из этого уравнения находим:

м.

м.

Из стандартных значений выбираем

диаметр трубы  м.

м.

Таблица 9.- Характеристики печных

труб и фитингов.

|

Диаметр

трубы, м

|

Толщина

стенки трубы, м

|

Шаг

между осями труб, м

|

|

|

Фитинги

|

Ретурбенты

|

|

0,152

|

0,008

|

0,275

|

0,301

|

Определяем фактическую линейную скорость

нагреваемого продукта:

м/с.

м/с.

Вывод: на данном этапе расчета вычислили диаметр

печных труб, по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя

из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого

продукта.

.6 Расчет камеры конвекции

Цель данного этапа: расчет поверхности

конвекционных труб и проведение анализа эффективности работы камеры конвекции.

Поверхность конвекционных труб определяется по

уравнению:

,

,

где Qк - количество тепла,

воспринятое конвекционными трубами; K - коэффициент теплопередачи от дымовых

газов к нагреваемому продукту;

Dtср

- средняя разность температур.

кДж/ч.

кДж/ч.

Средняя разность температур

определяется по формуле:

,

,

где  ,

,  - соответственно большая и меньшая

разности температур; tк - температура продукта на выходе из камеры конвекции,

которая находится путем решения квадратичного уравнения вида:

- соответственно большая и меньшая

разности температур; tк - температура продукта на выходе из камеры конвекции,

которая находится путем решения квадратичного уравнения вида:

,

,

где а = 0,000405; b = 0,403; с -

соответственно коэффициенты уравнения.

Коэффициент с вычисляется следующим

образом:

,

,

где  - теплосодержание продукта при

температуре tк:

- теплосодержание продукта при

температуре tк:

кДж/кг;

кДж/кг;

.

.

Решению квадратичного уравнения

удовлетворяет только значение одного корня, так как второй корень, принимающий

отрицательное значение, не имеет физического смысла:

оС.

оС.

Находим большую, меньшую и среднюю

разности температур:

оС;

оС;

оС;

оС;

оС.

оС.

Коэффициент теплопередачи в камере

конвекции определяется уравнением:

,

,

где a1, a

к, a р -

соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией,

излучением трехатомных газов.

a

р определяют по эмпирическому уравнению Нельсона:

,

,

где tср - средняя температура

дымовых газов в камере конвекции:

К;

К;

Вт/м2×град.

Вт/м2×град.

a

к определяется следующим образом:

,

,

где

Е - коэффициент, зависящий от свойств топочных газов, значение которого

определяем методом линейной интерполяции, используя табличные данные

зависимости его от tср; принимаем Е = 21,248;- наружный диаметр труб:

м;

м;

- массовая скорость движения газов, определяемая

по формуле:

,

,

где В - часовой расход топлива,

кг/ч; G - количество продуктов сгорания, образующихся при сжигании 1 кг

топлива, кг/кг;- свободное сечение прохода дымовых газов в камере конвекции:

,

,

где n = 2 - число труб в одном

горизонтальном ряду; S1 - расстояние между осями этих труб; S1 = 0,275 м; lр -

рабочая длина конвекционных труб; lр = 18 м; а - характерный размер для камеры

конвекции:

м.

м.

м2.

м2.

Рассчитываем массовую скорость движения газов:

кг/м2×с.

кг/м2×с.

Коэффициент теплоотдачи конвекцией:

Вт/м2×град.

Вт/м2×град.

Коэффициент теплопередачи от дымовых

газов к нагреваемому продукту:

Вт/м2×град.

Вт/м2×град.

Рис.4. Схема расположения

Таким образом, поверхность

конвекционных труб:

м2.

м2.

Определяем число труб в камере конвекции:

шт.

шт.

Число труб по вертикали:

шт.

шт.

Высота пучка труб в камере конвекции

определяется по формуле:

, труб в камере конвекции.

, труб в камере конвекции.

где S2 - расстояние между горизонтальными рядами

труб:

м;

м;

м.

м.

Рассчитаем среднюю

теплонапряженность конвекционных труб:

Вт/м2.

Вт/м2.

Выводы: 1) рассчитали поверхность

нагрева конвекционных труб, получив следующий результат: Нк = 622,63 м2;

) определили значение средней

теплонапряженности конвекционных труб, оно составило Qнк = 14874,2 Вт/м2, что

несколько выше допустимого значения (13956 Вт/м2), а значит камера конвекции

работает с высокой эффективностью, но может быть нарушена нормальная работа

печи (например, прогар труб); чтобы уменьшить теплонапряженность, можно

увеличить поверхность конвекционных труб, т.е. увеличить их количество.

.7 Гидравлический расчет змеевика трубчатой печи

Цель расчета: определение общего гидравлического

сопротивления змеевика печи или давления сырья на входе в змеевик.

Давление сырья на входе в печь складывается из

следующих составляющих:

,

,

где Рк, DРи, DРн, DРк, DРст. - соответственно

давление сырья на выходе из змеевика печи; потери напора: на участке испарения,

на участке нагрева радиантных труб, в конвекционных трубах; статический напор.

Значение Рк известно из исходных

данных:

Рк = Рвых. = 1,5 ата = 1,5×105 Па =

0,15 МПа.

Остальные слагаемые необходимо

рассчитать.

Расчет начинается с определения

потерь напора на участке испарения:

,

,

где Рн - давление в начале участка

испарения, которое, в свою очередь, рассчитывается методом последовательного

приближения (метод итераций), используя уравнение Бакланова:

,

,

где А и В - расчетные коэффициенты.

;

;  ,

,

где l, L1,  , dвн, е, rп - соответственно

коэффициент гидравлического сопротивления (для атмосферных печей l = 0,02¸0,024),

секундный расход сырья по одному потоку, плотность сырья при средней

температуре на участке испарения tср.и., внутренний диаметр труб, доля отгона

сырья на выходе из змеевика, средняя плотность паров при давлении 9,1 Па (при

нагреве нефти 1/rп = 3500);

, dвн, е, rп - соответственно

коэффициент гидравлического сопротивления (для атмосферных печей l = 0,02¸0,024),

секундный расход сырья по одному потоку, плотность сырья при средней

температуре на участке испарения tср.и., внутренний диаметр труб, доля отгона

сырья на выходе из змеевика, средняя плотность паров при давлении 9,1 Па (при

нагреве нефти 1/rп = 3500);

кг/с;

кг/с;

и - длина участка испарения:

,

,

где  ,

,  ,

,  - соответственно теплосодержание

парожидкостной смеси на выходе из змеевика, сырья на выходе из камеры

конвекции, сырья при температуре начала испарения tн;

- соответственно теплосодержание

парожидкостной смеси на выходе из змеевика, сырья на выходе из камеры

конвекции, сырья при температуре начала испарения tн;

;

;

кДж/кг;рад. - эквивалентная длина

радиантных труб:

кДж/кг;рад. - эквивалентная длина

радиантных труб:

,

,

где lр - рабочая длина одной трубы;

lр = 18 м; lэ - эквивалентная длина печного двойника (ретурбента), зависящая от

наружного диаметра трубы d:

м;

м;

р - число радиантных труб,

приходящихся на один поток:

,

,

где n = 2 - число потоков; Nр -

общее число радиантных труб:

шт.;

шт.;

шт.;

шт.;

м.

м.

Начинаем расчет давления в начале участка

испарения Рн методом итераций.

Предварительно задаемся значением

Рн, принимаем Рн = 8 ата = 0,8 МПа, и по зависимости Рн = f(tн) (рис.5) находим

температуру начала испарения продукта tн, соответствующую этому давлению: tн =

260 0С.

Теплосодержание сырья при

температуре начала испарения:

кДж/кг.

кДж/кг.

Длина участка испарения:

м.

м.

Средняя температура продукта на

участке испарения:

0С.

0С.

Его плотность при этой температуре:

кг/м3.

кг/м3.

Расчетные коэффициенты:

;

;

.

.

Давление в начале участка испарения:

МПа.

МПа.

Так как рассчитанное Рн не совпадает со

значением, принятым ранее, то расчет необходимо повторить, задавшись Рн = 0,994

МПа = 9,94 ата. И так до тех пор, пока не будет достигнута необходимая

точность.

Таблица 10. - Результаты дальнейших расчетов

№ Итерации tн, оС  , кДж/кгlи,

, кДж/кгlи,

мtср.и., оС , кг/м3АВРн,

, кг/м3АВРн,

|

МПа

|

|

|

|

|

|

|

|

|

2

|

276,0

|

625,736

|

599,46

|

313,00

|

712,48

|

163,617

|

2,537×106

|

0,974

|

|

3

|

274,5

|

621,600

|

607,34

|

312,25

|

712,96

|

163,507

|

2,504×106

|

0,980

|

|

4

|

275,0

|

622,978

|

604,71

|

312,5

|

712,80

|

163,544

|

2,515×106

|

Теперь можем рассчитать потери напора на участке

испарения:

МПа.

МПа.

Далее рассчитываем потери напора на

участке нагрева радиантных труб:

,

,

где l2 - коэффициент гидравлического сопротивления

для участка нагрева; принимаем l2

= 0,033;н - эквивалентная длина участка нагрева радиантных труб по одному

потоку:

м;

м;

rж

- плотность продукта при средней температуре (tср.) на участке нагрева

радиантных труб:

0С;

0С;

кг/м3;- массовая скорость продукта

в радиантных и в конвекционных трубах (в случае одинакового размера труб) на

один поток:

кг/м3;- массовая скорость продукта

в радиантных и в конвекционных трубах (в случае одинакового размера труб) на

один поток:

кг/м2×с;

кг/м2×с;

МПа.

МПа.

Рассчитываем потери напора в

конвекционных трубах для одного потока:

,

,

где Uк - массовая скорость продукта

в конвекционных трубах: Uк = U = 605,924 кг/м2×с; rж - плотность продукта при средней температуре в

конвекционных трубах:

оС;

оС;

кг/м3;к - эквивалентная длина

конвекционных труб:

кг/м3;к - эквивалентная длина

конвекционных труб:

,

,

где nк - число конвекционных труб в

одном потоке:

шт.;

шт.;

м;

м;

МПа.

МПа.

Статический напор в змеевике печи

рассчитывается по формуле:

,

,

где hт - высота камеры радиации:

;

;

м;к - высота камеры конвекции

(рассчитана ранее): hк = 7,616 м;

м;к - высота камеры конвекции

(рассчитана ранее): hк = 7,616 м;

rж

- плотность продукта при средней температуре:

0С;

0С;

кг/м3;

кг/м3;

МПа.

МПа.

Подставляя полученные данные,

определяем давление сырья на входе в печь:

МПа.

МПа.

Выводы: 1) на данном этапе

рассчитали давление сырья на входе в змеевик печи путем прибавления к давлению

на выходе потерь напора, определяемых отдельно для каждого из трех участков

змеевика (конвекционные трубы, участок нагрева и участок испарения радиантных

труб), а также статического напора;

) по результатам расчетов значение

его составляет Р0 = 1,17 МПа и значительно превышает давление на выходе из

змеевика (почти в 8 раз), что является характерным для печей с двухфазным

режимом, и объясняется в основном большими потерями напора на участке испарения

радиантных труб.

.8 Упрощенный аэродинамический расчет дымовой

трубы

Цель расчета: определение стандартного диаметра

и высоты дымовой трубы.

Общее сопротивление всего газового тракта

определяется выражением:

,

,

где DРр, DРк

- соответственно разряжение в топочной камере и потери напора в камере

конвекции; принимаем DРр = 40 Па, DРк = 80 Па; DРм.с. - потери напора в

газоходе на преодоление местных сопротивлений;

DРтр.

- потери напора на трение в дымовой трубе.

,

,

где  - сумма коэффициентов местных

сопротивлений; принимаем

- сумма коэффициентов местных

сопротивлений; принимаем  = 4,06; W -

линейная скорость продуктов сгорания; принимаем W = 8 м/с;

= 4,06; W -

линейная скорость продуктов сгорания; принимаем W = 8 м/с;  - плотность

продуктов сгорания при температуре Тух..

- плотность

продуктов сгорания при температуре Тух..

Плотность продуктов сгорания при нормальных

условиях:

,

,

где  - сумма масс продуктов сгорания на

1 кг топлива;

- сумма масс продуктов сгорания на

1 кг топлива;  - объемное

количество продуктов сгорания на 1 кг топлива:

- объемное

количество продуктов сгорания на 1 кг топлива:

,

,

где mi, Mi - соответственные массы и

молекулярные массы газовых компонентов в продуктах сгорания;

м3/кг;

м3/кг;

кг/ м3.

кг/ м3.

Плотность продуктов сгорания при температуре

Тух. = 533 К:

кг/ м3.

кг/ м3.

Итак, потери напора в газоходе на

преодоление местных сопротивлений:

Па.

Па.

Потери напора на трение в дымовой

трубе определяются по формуле:

,

,

где  - соответственно потери напора при

входе в трубу и выходе из нее, потери напора на трение при движении газов в

дымовой трубе.

- соответственно потери напора при

входе в трубу и выходе из нее, потери напора на трение при движении газов в

дымовой трубе.

,

,

где xвх., xвых.

- коэффициенты местных сопротивлений при входе в трубу и выходе из нее;

принимаем (xвх. + xвых.) = 1,3;

rср.т.

- плотность газов в трубе при средней температуре Тср.т.:

,

,

где Твых. - температура продуктов

сгорания на выходе из дымовой трубы:

К;

К;

К;

К;

кг/ м3;

кг/ м3;

Па.

Па.

Потери напора на трение при движении

газов в дымовой трубе:

,

,

где l3, h, D - соответственно коэффициент

гидравлического сопротивления в дымовой трубе, высота и диаметр дымовой трубы.

,

,

где nТ - число дымовых труб;

принимаем nТ = 1; V - объемный расход продуктов сгорания при температуре Тух.:

м3/с;

м3/с;

м.

м.

Выбираем ближайший стандартный

диаметр дымовой трубы: D = 2,0 м.

Коэффициент гидравлического

сопротивления в дымовой трубе l3

определяется по формуле Якимова:

.

.

Высота дымовой трубы рассчитывается методом

последовательного приближения по уравнению:

,

,

где rв, Тв - плотность и температура окружающего

воздуха; принимаем rв = 1,293

кг/м3, Тв = 303 К.

Предварительно принимаем высоту трубы h = 30 м.

При этом потери напора на трение при движении

газов в дымовой трубе:

Па.

Па.

Общие потери напора на трение в

дымовой трубе:

Па.

Па.

Общее сопротивление всего газового тракта:

Па.

Па.

Расчетная высота дымовой трубы:

м.

м.

Расчетная высота не совпадает с принятой ранее,

следовательно, делаем пересчет, принимая высоту h = 50,32 м.

Таблица 11. - Результаты последующих расчетов

|

№

итерации

|

hзад.,

м

|

, Па , Па , ПаDРобщ., Паhрасч., м , ПаDРобщ., Паhрасч., м

|

|

|

|

|

2

|

50,32

|

10,82

|

39,00

|

244,92

|

51,24

|

|

3

|

51,24

|

11,02

|

39,19

|

245,10

|

51,27

|

Выводы: определили геометрические размеры

дымовой трубы: ее диаметр, округленный до стандартного, составил D = 2,0 м;

высота трубы, рассчитанная методом последовательного приближения, имеет

значение h = 51,27 м.

Заключение

В данном курсовом проекте был произведен

технологический расчет трубчатой печи для нагрева и частичного испарения нефти.

Расчет состоял из восьми этапов, на каждом из которых

были получены данные, необходимые для того, чтобы спроектировать нашу трубчатую

печь. Так, результатом расчетов первых двух этапов (расчет процесса горения

топлива и расчет к.п.д. печи и расхода топлива) стала полная тепловая нагрузка,

значение которой Qт = 36,44 МВт. По этому значению в следующем этапе был

подобран типоразмер печи, была выбрана печь типа СКГ1 с поверхностью нагрева

радиантных труб 730 м2, рабочей длиной 18 м и допустимым теплонапряжением 35

Мкал/м2×ч.

В печах данного типа могут быть использованы горелки двух типов - ГГМ-5 или ГП.

Мы выбрали горелки типа ГП. Далее, в этапе расчета камеры радиации, нашли

фактическое теплонапряжение радиантных труб qр = 24,8 Мкал/м2×ч,

которое, как видим, не превышает допустимое значение, т.е. проектируемая печь

работает с недогрузкой. В пятом этапе рассчитали диаметр печных труб, округлили

до стандартного значения и определили соответствующие ему толщину стенки и шаг

между осями труб. Расчет камеры конвекции (шестой этап), кроме всего прочего,

дал нам ее высоту hк = 7,616 м. Высота камеры радиации (топки) hт = 11,09 м

была определена в следующем этапе (гидравлический расчет змеевика). Таким

образом, общая высота печи составляет 18,706 м. Это фактически соответствует

табличному значению (22 м), если учитывать, что печь поднята над фундаментом на

высоту до 2 м. В последнем этапе был проведен аэродинамический расчет дымовой

трубы, получены ее размеры: диаметр, округленный до стандартного, D = 2 м и

высота h = 51,27 м.