Расчет производительности экструдера

Реферат

Тема курсового проекта: расчет

производительности экструдера.

Ключевые слова: экструзия,

экструдер, шнек, производительность, коэффициент геометрической формы головки,

формующая головка, ПЭНП.

Цели: рассчитать коэффициент

геометрической формы головки и производительности одншнекового однозаходного

экструдера для производства пленки из ПЭНП с объемным расходом расплава 10

см3/с и шнеком с постоянным шагом и переменной глубиной спирального канала

Исходные данные: диаметр шнека -63

мм, температура расплава 180оС, объемный расход расплава - 10 см3/с.

Во время выполнения курсового

проекта были изучены различные виды экструзии и различные виды применяемых

экструдеров соответственно. Были рассчитаны: коэффициент геометрической формы

головки и производительность данного экструдера.

Содержание

Введение

. Основная часть

.1 Полиэтилен низкой плотности

.2 Экструзия

.3 Общие свойства полимерных пленок

.3.1 Эксплуатационные свойства

.3.2 Физико-механические свойства

.3.3 Физико-химические свойства

.3.4 Физические свойства

.3.5 Санитарно-гигиенические свойства

.4 Описание технологического процесса производства рукавной пленки

из ПЭНП

. Расчетная часть

.1 Расчет коэффициента геометрической формы головки

.2 Расчет производительности экструдера

Заключение

Список использованных источников

Введение

Тара и упаковка из пленочных

материалов находит широкое применение во многих отраслях народного хозяйства

благодаря преимуществам перед другими видами тары. Использование полимерных

пленок для упаковывания разнообразных видов продукции различных отраслей

промышленности и сельского хозяйства позволяет не только защитить продукцию от

внешних воздействий, но и сохранить ее качество. Благодаря незначительной массе

тара из пленок является экономически выгодной. Возможность красочного

оформления современными способами печати позволяет изготавливать тару

привлекательную, содержащую наглядную информацию о назначении товара или

изделия.

Наибольшее распространение в

качестве сырья для упаковочных пленок нашел ПЭНП (полиэтилен низкой плотности).

Это объясняется его невысокой стоимостью и доступностью, наличием ряда ценных

эксплуатационных свойств и его высокой технологичностью, то есть сравнительной

легкостью ведения технологического процесса его переработки и возможностью

более простого аппаратурного оформления.

Из ПЭНП производят все виды

упаковочных пленок. Полукристаллическая структура облегчает процесс его

переработки. Низкая температура стеклования ПЭНП, высокое содержание аморфной

части способствует сравнительно легкому получению расплава при температуре не

намного превышающей температуру плавления полимера. Вязкость расплава при этой

температуре обеспечивает формоустойчивость заготовки на выходе из головки и в

то же время допускает значительную деформацию при формовании рукава пневмораздувом.

Благодаря ориентации элементов структуры при вытяжке пленки и охлаждению рукава

происходит быстрая кристаллизация полимера, в результате которой

стабилизируется форма и размеры рукавной пленки. Для производства рукавной

пленки используют полиэтилен с низким значением индекса расплава (0,8 - 1,5

г/10 мин.). С увеличением индекса расплава (что соответствует меньшей

молекулярной массе или повышению полидисперсности полимера) механическая

прочность пленок снижается.

Тонкие пленки из ПЭНП используются

как оберточные при мелкой расфасовке и упаковке, а также для изготовления

кульков. Снижение толщины упаковочных пленок способствует уменьшению их

материалоемкости, обеспечивает экономию полимерного сырья.

Для изготовления упаковочных пленок

из ПЭНП в основном используются технологические линии для производства рукавных

пленок, доработанных с целью обеспечения возможности получения пленок с

заданными степенью и напряжением усадки, временем релаксации и толщиной. [1]

Экструзия представляет собой

непрерывный технологический процесс, заключающийся в продавливании материала,

обладающего высокой вязкостью в жидком состоянии, через формующий инструмент

(экструзионную головку, фильеру), с целью получения изделия с поперечным

сечением нужной формы. В промышленности переработки полимеров методом экструзии

изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки,

оболочки кабелей, элементы оптических систем светильников - рассеиватели и т.

д. Экструзия, наряду с литьем пластмасс под давлением, является одним из самых

популярных методов изготовления пластмассовых изделий. Плоскощелевая экструзия

используется для получения полимерных листов и пленок.

Основным технологическим

оборудованием для переработки полимеров в изделия методом экструзии являются

одночервячные, многочервячные, поршневые и дисковые экструдеры.

Для успешного производства продукции

методом экструзии недостаточно только одного экструдера. Кроме него необходимо

иметь еще несколько единиц оборудования, вместе составляющих экструзионную линию.

[2]

В данном курсовой проекте будет

рассмотрена технология производства пленки из ПЭНП, а также представлены

расчеты коэффициента геометрической формы головки и производительности

одношнекового экструдера

1. Основная часть

.1 Полиэтилен низкой плотности

Полиэтилен низкой плотности (ПЭНП)

по объему производства и применения занимает ведущее место во всех странах

мира. Свойства ПЭНП в значительной степени определяются степенью

разветвленности, которая характеризуется количеством ответвлений на 100 углеродных

атомов.

Разветвленность цепи препятствует

плотной упаковке макромолекул ПЭНП и уменьшает степень кристалличности, которая

колеблется в интервале 55-70%. Другим важным показателем, на который влияет

разветвленность цепи, является температура размягчения. Температура размягчения

ПЭНП намного ниже температуры кипения воды, поэтому этот материал не может быть

использован для контакта с кипящей водой или паром при стерилизации.

ПЭНП получают радикальной

полимеризацией в присутствии кислорода и инициаторов (пероксидных соединений)

при температуре 200 - 300 °С и давлениях

- 350 МПа. Марочный состав

определяется способом получения, плотностью (от 910 до 935 кг/м3) и показателей

текучести расплава. Выпускается в виде базовых марок и в виде композиций на их

основе со стабилизаторами и другими добавками в окрашенном и неокршенном виде.

Полиэтилен низкой плотности -

пластичный, слегка матовый, воскообразный на ощупь материал. Плотность его

может изменяться в пределах 0,916 - 0,935 г/см3. Пленки из ПЭНП легко

свариваются тепловой сваркой и образуют прочные швы, склеивание пленок

затруднено, но возможно при использовании клеев - расплавов, особенно на основе

смесей полиэтилена и полиизобутилена. Нанесение печати на пленки из ПЭНП может

осуществляться разными методами, но только при условии предварительной

обработки поверхности в силу ее инертной неполярной природы химическими или

физическими методами. Пленки из ПЭНП обладают такими свойствами, как прочность

при растяжении и сжатии, стойкость к удару и раздиру. Очень важно, что

сохраняется прочность при очень низких температурах (-60 - -70°С). Пленки водо-

и паронепроницаемы, однако проницаемы для газов, поэтому непригодны для

упаковки продуктов, чувствительных к окислению. Пленки из ПЭНП имеют высокую

химическую стойкость, однако имеют низкую жиро- и маслостойкость. При

наполнении ПЭНП крахмалом может быть получен материал, представляющий интерес в

качестве биоразлагаемого материала.

Полиэтилены низкой плотности

применяются в изготовлении контейнеров и пленки для обертки и изготовления

пластиковых пакетов. Получаемый из ПЭНП укрывной материал и пленки для мусорных

мешков достигают толщины до 250 микрон. В изготовлении мешков для покупок

используются пленки с вариацией по толщине примерно от 30 до 65 микрон. Для пакетов

в магазинах самообслуживания достаточно толщины всего 10 микрон. [1]

.2 Экструзия

Экструзия - это метод формования

изделий или полуфабрикатов неограниченной длины продавливанием расплава

полимера через формующую головку с каналами необходимого профиля. Профиль

оформляющего отверстия головки определяет конфигурацию изделия.

В промышленности пластмасс метод

экструзии широко используется для производства труб, профильных изделий,

листов, пленок и волокон, для нанесения покрытий на рулонные материалы (бумагу,

ткань, металлическую фольгу, полимерные пленки), проволоку и кабель, а также

для получения выдувных изделий.

В наибольших количествах для

переработки методом экструзии используют полиэтилен высокого давления (ПЭВД)

(низкой плотности (ПЭНП)) и полиэтилен высокой плотности (ПЭВП (низкого

давления) (ПЭНД)). Показатель текучести расплава может изменяться от 0,2 до

20,0 г/мин. Чем больше показатель текучести, тем материал лучше течет, легче

оформляется в изделие, в расплаве меньше внутренних напряжений и выше

производительность экструзионных машин. Вместе с тем, чем больше показатель

текучести, тем ниже физико-механические свойства материала: прочность,

стойкость к растрескиванию, удару и износу. С этими закономерностями приходится

считаться при выборе марки материала для производства того или иного вида

изделия. [3]

Основным оборудованием для

переработки пластмасс методом экструзии служат шнековые машины, называемые

червячными прессами. Шнековые экструдеры могут быть различных типов: одно- и

двушнековые; одно- и двуступенчатые, универсальные и специализированные, с

зоной дегазации и без нее, с вращением шнека в одну и в противоположные

стороны.

Технологическая схема экструзии

содержит ряд процессов, которым необходимо управлять независимо друг от друга.

Для улучшения условий управления процессом экструзии созданы типы экструдеров с

каскадным расположением червяков. Эти экструдеры обычно состоят из двух

отдельных экструдеров с индивидуальными приводами, благодаря чему достигается

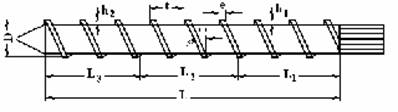

четкое разделение процесса экструзии на две стадии. На рисунке 1 приведены типы

шнеков.

а)- шаг винтовой нарезки; δ- толщина гребня; h1 -

высота гребня в зоне загрузки; - высота гребня в конце шнека; φ - угол подъема винтовой

линии гребня; е - ширина гребня

б)

в)

г)

д)

е)

ж)

з)

Рисунок 1 - Типы шнеков

а) универсальный шнек; б) трехзонный

шнек; в) шнек с уменьшающимся шагом и постоянной глубиной нарезки; г) шнек в

зоне загрузки однозаходный, а в зоне плавления и дозирования двухзаходный; д)

однозаходный шнек с уменьшающимся шагом нарезки и постоянной глубиной канала;

е) однозаходный шнек со скоростным сжатием (ускоренным плавлением); ж)

однозаходный шнек с системой дегазации; з) барьерный шнек, в зоне дозирования

двухзаходный.

На рисунке 2 приведен экструдер с

каскадным расположением червяков.

- экструдер первого каскада; 2 -

экструдер второго каскада

Рисунок 2 - Экструдер с каскадным

расположением червяков

Верхний экструдер (2) обеспечивает

управление процессами загрузки, подогрева и пластикации материала, т.е. переход

термопласта из твердой фазы в расплав. Нижний экструдер (1) обеспечивает

поведение процессов диспергирования и гомогенизации расплава, т.е.

перемешивание материала и дозирование его. Каскадные экструдеры обеспечивают

большую производительность, получение изделий лучшего качества. Так как у

каскадных экструдеров длина червяка небольшая, то это облегчает их

изготовление, а также монтаж и демонтаж экструдера: первый каскад L=13D, второй

каскад L=9D. [4]

) Плоскощелевым, используемым

главным образом для нанесения покрытий на рулонные материалы, а также для

получения аморфной пленки (заготовки) из кристаллических полимеров, которая

подвергается дальнейшей обработке при производстве пленочных волокон и

ориентированных пленок;

) Рукавным, при котором трубчатая

заготовка, выходящая из кольцевого отверстия головки, раздувается изнутри

сжатым воздухом. Этим способом получают подавляющую часть пленок из полиэтилена

низкой плотности. Пленки из него отличаются высокой гибкостью, значительной

деформацией и сравнительно малой прочностью при растяжении.

Выбор способа и его конструктивного

оформление зависит главным образом от перерабатываемого материала и назначения

пленки.

При получении пленок рукавным методом

трубчата заготовка, выходящая из кольцевого оформляющего канала головки

подвергается одновременной продольной и поперечной вытяжке, главным образом с

помощью сжатого воздуха, подаваемого внутрь рукава через дорн головки. После

охлаждения цилиндрический рукав складывается, поступает в сжимающие

(сплющивающие) валки и, пройдя систему направляющих и расширительных валков,

наматывается в рулон.

Растяжение пленки из трубчатой

заготовки может осуществляться и механически, на горизонтальной растяжной раме,

как, например, в производстве ориентированных пленок из ПЭ. Варианты метода

различаются системой охлаждения или направлением отбора пленки.

Конструктивно процесс может

осуществляться с вытяжкой рукава вверх, вниз и в горизонтальном направлении.

Наибольшее распространение находит процесс изготовление пленки с отводом рукава

вверх

На рисунке 3 представлено

технологическая линия для получения рукавной пленки по схеме «снизу-вверх»

компании Kung Hsing модели KS-FE50.

В случае водяного охлаждения

используют вертикальный отбор рукава сверху вниз. Этот способ применяется в

производстве тонких пленок небольших размеров, т.к. под действием собственного

веса рукав может обрываться на участке, где полимер находится в

высокоэластичном состоянии. К преимуществам такой схемы относятся более легкое

налаживание технологического процесса и лучшее охлаждение пленочного рукава.

Такая схема применяется при производстве полиамидных пленок.

Горизонтальный отбор рукавной пленки

применяется значительно реже (например, в производстве пленки «саран» или

пенополистирольной) из-за провисания рукава под действием собственного веса, а

также из-за потребности больших производственных площадей.

На рисунке 4 представлена схема

агрегата для получения пленок рукавным методом с подачей расплава вниз.

Процесс деформирования рукава

происходит в интервале между головкой и линией кристаллизации, а охлаждение

продолжается вплоть до сжатия пленки тянущими валками.

- автоматический загрузчик, 2 -

бункер, 3 - экструдер, 4 - экструзионная головка, 5 - кольцо охлаждения, 6 -

стабилизатор, 7 - корзина, 8 - складывающие щеки, 9 - приемное устройство, 10 -

направляющие ролики, 11 - устройство обработки пленки коронным разрядом, 12 -

устройство намотки, 13 - панель управления, 14 - башня

Рисунок 3 - Технологическая линия

для получения рукавной пленки по схеме «снизу-вверх» компании Kung Hsing модели

KS-FE50

Охлаждение и кристаллизация

пленочного рукава необходимы для регулирования скорости ориентации и

кристаллизации до линии кристаллизации, а выше ее для охлаждения твердой пленки

до температур, при которых полотно не будет повреждаться, и слипаться, проходя

между складывающими щеками и далее в зазор между тянущими валками.

Изменяя скорость вытяжки,

температуру и интенсивность охлаждения рукава, форму рукава, а, следовательно,

и свойства пленки, можно получить следующие формы рукава. [3]

- экструдер, 2 - подача сжатого

воздуха, 3 - головка экструдера,4 - охлаждающее кольцо, 5 - рукав, 6 - щеки, 7

- тяговые валки, 8 - натяжной ролик, 9 - наматывающее устройство

Рисунок 4 - Схема агрегата для

получения пленок рукавным методом с подачей расплава вниз

На рисунке 5 представлена схема

агрегата «Henschel» (ФРГ) для экструзии раздувной пленки в горизонтальном

направлении.

После прохождения через отжимные

тянущие валки пленка сматывается в один или несколько рулонов. Полиэтиленовую

пленку можно наматывать на бобины в виде рукава, а при обрезке кромок с двух

сторон - в виде двух полотен; «полурукав» получается, когда обрезается только с

одной стороны.

Для намотки пленки существуют два

вида устройств с центральным и периферийным приводом. В первом случае пленка

наматывается на бобину, приводимую во вращение от центрального вала со

скоростью, обеспечивающей постоянное натяжение пленки между вытяжными валками и

рулоном пленки независимо от его диаметра.

Во втором случае бобина приводится

во вращение за счет фрикции рулона с пленкой о валок, движущийся с постоянной

окружной скоростью. Устройство фрикционной намотки значительно проще

центральной, но создает значительное натяжение, и намотка пленки в рулонах

получается очень плотной.

- бункер-дозатор сырья;

2 - экструдер; 3 - кольцевая прямоточная головка; 4 - рама со складывающими

пластинами; 5 - тянущие валки; 6 - механизм продольной резки; 7 - намоточная

машина

Рисунок 5 - Схема

агрегата «Henschel» (ФРГ) для экструзии раздувной пленки в горизонтальном

направлении

.3 Общие свойства

полимерных пленок

Полимерные пленки должны

обладать комплексом определенных свойств. Эти свойства можно разделить на

следующие группы.

.3.1 Эксплуатационные

свойства

Деформируемость -

свойство проявляющееся в изменении размеров или формы конструкции (образца) под

действием внешних сил (при нагревании, охлаждении, изменении влажности и т.д.),

вызывающих изменение относительного положения частиц тела. Деформируемость

определяется структурой и физическим состоянием.

.3.2 Физико-механические

свойства

Долговечность и

надежность. Основной характеристикой долговечности и надежности является

длительная прочность, то есть способность сохранять к концу предполагаемого

эксплуатационного периода необходимый и достаточный запас прочности для

выполнения служебных функций.

Прочность и деформация

при двухосном растяжении. Эти параметры определяются растяжением круглых

плоских образцов на приборе Шоппера - Дален, действие которого основано на

передаче давления сжатого воздуха через резиновую мембрану на образец, прочно

закрепленный по периметру. Метод позволяет определить прочность пленки при

растяжении, относительное удлинение при разрыве, а также предел текучести при

растяжении.

.3.3 Физико-химические

свойства

Стойкость к агрессивным

средам определяется сохранением заданного комплекса эксплуатационных свойств

испытуемого материала при воздействии жидкой или газообразной среды. Для

полиэтиленовых пленок, находящихся в контакте с пищевыми продуктами, важное

значение имеет экстрагируемость этими продуктами низкомолекулярных веществ,

входящих в состав материала (стабилизаторов, пластификаторов, модификаторов и

т.д.).

Предложено с учетом

реакционной способности полимера классифицировать агрессивные среды в

зависимости от характера взаимодействия их с полимерами на две группы -

физические и химически активные.

Физически активные среды

вызывают обратимые изменения полимера, не сопровождающиеся разрушением

химических связей (например, набухание, растворение), в то время как химически

активные среды производят необратимые изменения химической структуры полимера. Некоторые

среды могут быть одновременно и физически, и химически активными.

На стойкость к

агрессивным средам существенное влияние оказывают проницаемость полимеров,

зависящая от их физического состояния, степени кристалличности, плотность

упаковки, степень ориентации, наличие и тип пространственных связей, свойство и

количество наполнителей, различные добавки и т.д.

Специфическим свойством

пленочного материала является его проницаемость - способность пропускать

жидкости, пары или газы. Описаны два механизма проницаемости полимерных

материалов - фазовый (при котором молекулы жидкости и, пара или газа, не

изменяя фазового состояния материала проходят через имеющиеся в нем поры,

капилляры, микротрещины, размер которых сопоставим с размерами молекул

проникающего вещества или превосходят их) и активированный диффузии (при

котором молекулы жидкости, пара или газа сорбируются на оной стороне пленочного

материала, диффундируют через толщу материала и десорбируются с другой

стороны).

Водопроницаемость

определяется количеством воды, проходящей через единицу поверхности пленки за

заданное время.

Водопоглощение

определяется количеством воды, поглощенной при заданной температуре единицей

массы (объема) материала. При этом необходимо учитывать количество

экстрагированных водой веществ из пленки.

Важной характеристикой

ПЭ пленки является проницаемость по отношению к водяным парам. Значение

константы паропроницаемости ПЭНП Р = 7,5·1017 кг/(м·с·Па).

Газопроницаемость

является важнейшим свойством пленки, определяющим возможность использования ее

в качестве материала для упаковки, гермочехлов. Для упаковки продуктов большое

значение имеет определение газопроницаемость по отношению к кислороду, азоту и

диоксиду углерода.

Газопроницаемость

полиэтиленовых пленок зависит главным образом от молекулярной структуры

полимера, химической природы диффундируемых газов, толщины пленочного

материала, температуры, давления и градиента концентраций, физических и фазовых

состояний полимерных слоев и степени ориентации макромолекул или их фрагментов.

Стойкость к воздействию

атмосферных условий является важнейшей эксплуатационной характеристикой ПЭ

пленки. Она определяется на образцах материалов, экспонированных на стендах,

расположенных под углом в 45 ° к югу. Стенды устанавливаются в различных климатических

зонах страны. При экспозиции тонких пленочных материалов их размещают на рамках

с тканевой подложкой во избежание надрыва образцов. Периодически у части

образцов определяют изменение комплекса свойств, которые и являются критерием

пленки.

Светостойкость пленки

характеризуется пригодностью ее к эксплуатации при воздействии

ультрафиолетового излучения. Оценку светостойкости полимерной пленки производят

путем воздействия на них световых лучей от искусственного источника света.

Стойкость к радиационному

воздействию ПЭ пленки имеет существенное значение при использовании в зоне

излучений ядерных реакторов, ускорителей заряженных частиц, рентгеновских

установок, в условиях космоса. Радиационное воздействие приводит к химическим

изменениям в полимерах - сшиванию, деполимеризации, деструкции,

сопровождающимися газовыделением. Эти изменения в большинстве случаев ухудшают

свойства полимерной пленки - снимают прочность, светопрозрачность, повышают

жесткость. Степень облучения характеризуется энергией излучения, поглощенной

единицей массы пленки.

.3.4 Физические свойства

Под теплостойкостью

полимерной пленки понимают температуру, соответствующую максимально допустимой

деформации. Ее оценку производят путем нагревания образца, подвешенного с

грузом в термостате при регламентированной скорости нагревания, температуре и

нагрузке. На основании данных испытаний строят термомеханическую кривую в

координатах температура - деформация.

О морозостойкости пленок

судят по их температуре хрупкости, которую определяют, подвергая образец

деформации изгиба после выдержки в охлаждающей среде. Морозостойкость

определяют по температуре хрупкости путем сдавливания образца в виде полоски,

сложенной петлей и зажатой в зажиме. Появление трещин после деформации

считается разрушением образца, а температура, при которой появились трещины в

пяти образцах (из 10 испытаний), - температурой хрупкости.

Теплопроводность пленки

характеризуют коэффициентом теплопроводности, значение которого необходимо при

теплофизических расчетах конструкций и изделий. Коэффициент теплопроводности

определяют в двух режимах теплового потока: стационаром и нестационарном. В

первом режиме изменяется перепад температур, создаваемый постоянным тепловым

потоком, между фиксированными точками образца. Во втором режиме, как правило,

могут быть определены как теплофизические свойства, так и температурная

зависимость этих свойств.

Горючесть

(воспламеняемость) пленки характеризуют различными критериями: способность

гореть при удалении источника огня, скоростью распространения пламени при

горении, температурой самовоспламенения на воздухе и др.

Диэлектрические свойства

пленки характеризуются следующими показателями: тангенсом угла диэлектрических

потерь tg δ, удельным объемным электрическим сопротивлением pv, удельным

поверхностным электрическим сопротивлением ps, электрической прочностью в

широком интервале температур и частот, диэлектрической проницаемостью ε

и электризуемостью материала при трении.

Оптические свойства

пленки, как правило, оценивают по интегральному светопропусканию, или

светопрозрачности (по коэффициенту светопропускания): избирательному поглощению

света; коэффициента отражения и рассеивания света; блеску пленок.

.3.5

Санитарно-гигиенические свойства

Полимерные компоненты

пленок способны выделять в окружающую среду вещества, оставшиеся или

образовавшиеся в полимерах при их синтезе, а также в процессе переработки в

изделия, хранении и эксплуатации.

Санитарно -

гигиеническая оценка таких материалов заключается в изучении их влияния на

организм человека и окружающую среду с целью определения условий применения,

при которых будут исключены или сведены к минимуму отрицательные эффекты.

Гигиеническая оценка полимерной пленки включает в себя испытания

органолептические, санитарно - химические и токсикологические. [5]

.4 Описание

технологического процесса производства рукавной пленки из ПЭНП

Процесс изготовления

пленки рукавным методом основан на непрерывном выдавливании расплава полимера

через узкую кольцевую щель формующей головки с последующей вытяжкой рукава в

продольном и поперечном направлении и его охлаждение.

Технологический процесс

производства ПЭ пленки состоит из следующих стадий:

подготовки и загрузка

сырья;

экструзия полиэтилена с

формованием рукавной заготовки через кольцевую щель;

пневматическое растяжение,

вытяжка и охлаждение пленочного рукава;

намотка пленки в рулоны;

упаковка и

транспортировка;

Технологическая схема

производства ПЭ термоусадочной пленки представлена на рисунке 6.

Гранулированный ПЭ со

склада сырья (позиция 1) напольным транспортом (позиция 2) перевозится к месту

подготовки сырья. Далее все необходимые компоненты (ПЭНП, ЛПЭНП (линейный

полиэтилен низкой плотноти) и добавка d2w) взвешиваются на напольных весах

(позиция 3).

После этого сырье

поступает на смешение в подвижный лопастной смеситель СПЕМП -2/0,5 (позиция 4)

через люк для загрузки компонентов. Под действием лопастей мешалки достигается

вращение гранул материала, которые прижимаются к стенкам смесителя и

поднимаются на некоторую высоту, а затем падают вниз, вследствие чего достигается

взаимное перемещение их в объеме смесителя, что позволяет быстро получить

однородную смесь.

Загрузка гранул в бункер

экструдера осуществляется с помощью однофазного вакуумного загрузчика (позиция

5), предусмотренного для замены ручного труда механизированным и снижения

запыленности.

Материальный цилиндр

экструдера (позиция 6) имеет 5 зон обогрева Нагрев осуществляется с помощью

ленточных электронагревателей, охлаждение водой.

Рисунок 6 -

Технологическая схема производства ПЭ термоусадочной пленки

Перед началом экструзии

включается обогрев зон цилиндра и головки. Температурный режим зон

устанавливается в зависимости от свойств перерабатываемого ПЭ и приведен в

таблице 1.

До включения

нагревателей цилиндра открывается подача воды на охлаждения загрузочной зоны

цилиндра. После достижения заданных температур выдерживается на данном режиме

при отсутствии ПЭ в течение - 0,5 часа, при наличии - до 3,0 часов.

В период подготовки

экструдера к пуску производится калибровка щелевого зазора головки по щупу.

Разогретая установка

запускается с частотой вращения шнека от 0 с последующим постепенным

увеличением частоты вращения. При этом необходимо обращать внимание на

показание приборов, указывающих нагрузку на двигатель экструдера и приборов

регулирования температуры расплава по зонам цилиндра и головки.

Гранулы ПЭ захватываются

шнеком с переменной глубиной нарезки и продвигаются по цилиндру. При этом

происходит сжатие, расплавление и гомогенизация ПЭ.

Таблица 1 -

Температурный режим зон в зависимости от свойств перерабатываемого ПЭ

|

Зона цилиндра и головки

|

Показатель текучести расплава, г/10 мин

|

|

0,28 - 0,8

|

1,6 - 2,5

|

|

Температура, ºС

|

|

1

|

170 ± 20

|

140 ± 20

|

|

2

|

190 ± 20

|

155 ± 20

|

|

3

|

190 ± 20

|

150 ± 20

|

|

4

|

190 ± 20

|

150 ± 20

|

|

5

|

190 ± 20

|

150 ± 20

|

|

6

|

190 ± 20

|

150 ± 20

|

|

7

|

195 ± 20

|

155 ± 20

|

|

8

|

200 ± 20

|

165 ± 20

|

Внутреннее пространство

материального цилиндра (экструдера) условно делится на три зоны загрузки,

пластикации и дозирования. Поступающие из бункера гранулы заполняют межвитковое

пространство шнека зоны 1 и уплотняются. Уплотнение и сжатие гранул в этой зоне

происходит, как правило, за счет уменьшения глубины нарезки шнека. Продвижения

гранул осуществляется вследствие разности значений силы трения полимера о

внутреннюю поверхность корпуса цилиндра и о поверхность шнека. Перемещение

материала возможно, когда крутящий момент на поверхности цилиндра больше, чем

на поверхности шнека. Это условие может быть обеспечено путем изменения

температуры цилиндра и шнека. Для достижения максимальной разности крутящих

моментов сил трения, температура поверхности цилиндра должна быть близкой к

температуре плавления полимера, а температура шнека на 30-50 ºС ниже, чем температура

цилиндра.

В начале зоны пластикации происходит

подплавление полимера, примыкающего к поверхности цилиндра. Движение материала

происходит за счет течения вязкой жидкости по поверхности цилиндра и скольжения

слоя гранул по поверхности шнека. Поскольку глубина нарезки шнека уменьшается

по мере продвижения материала от зона I к зоне II, то возникающее давление

заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и

происходит плавление полимера. Пробка плавится также за счет тепла,

выделяющегося за счет внутреннего трения в материале в тонком слое расплава,

где происходят интенсивные сдвиговые деформации - материал пластифицируется. В

зоне дозирования расплавленная масса продолжает гомогенизироваться, что

проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости

и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд

потоков, основными из которых являются продольный и циркуляционный. Длина зоны

дозирования должна быть около 8-10 D, чтобы обеспечить высокое давление и

выравнивание температуры расплава по сечению. Частота вращения шнека и его

геометрические размеры выбираются в зависимости от ширины и толщины пленки и

максимально допустимой скорости отвода пленки. Расплавленный ПЭ через пакет

фильтрующих сеток поступает в формующую часть головки (позиция 7).

На рисунке 7 приведена схема

одношнекового экструдера.

экструдер полиэтилен пленка

- бункер; 2 - шнек; 3 - цилиндр; 4 -

полость для циркуляции воды; 5 - нагреватель; 6 - решетка с сетками; 7 -

формующая головка; I - зона загрузки; II -зона пластикации; III - зона

дозирования.

Рисунок 7 - Схема одношнекового

экструдера

После выхода расплава из кольцевого

щелевого зазора включается воздувка подачи воздуха (позиция 8 (1)) в

охлаждающее кольцо. Выходящий из головки расплавленный материал интенсивно

охлаждается, собирается в единую массу и связывается заправочным шнуром. Шнур

предварительно пропускается через приемные валки (позиция11), в направлении к

головке экструдера. Открывается кран подачи сжатого воздуха.

Пленочный рукав, собранный в единый

узел с помощью шнура со скоростью экструдирования потягивается до

предварительно разведенных приемных валков (позиция 11), при этом скорость

приемных валков должна быть не более 5 м/мин. Обжимается рукав с помощью

специальных металлических пластин (щек) (позиция 10). Сам рукав (позиция 9)

имеет форму конуса. Рукав вводится в зазор между валками, после чего валки

сводятся, пленка протягивается через намоточное устройство (позиция 12), а

утолщенный конец рукава предварительно обрезается с целью исключения

возможности повреждения намоточного устройства. Затем пленка заправляется на

шпулю (позиция 13), установленную в конусах приемного узла.

Если есть необходимость, то

пленочный рукав разрезается с одной или двух сторон специальными ножами

(позиция 14). В этом случае намотка пленочного полотна осуществляется на две

бобины.

Рукав пленки со скоростью вытяжки

вытягивается в продольном направлении. Подачей воздуха внутрь рукава (позиция 8

(2)) обеспечивается раздув до требуемого диаметра, после чего подача воздуха

прекращается. С помощью раздува пленка вытягивается в поперечном направлении.

[6]

В процессе работы возможна

корректировка температурного режима, которая производится по внешнему виду

пленки и результатов замеров толщины и ширины. Давление прижима приемных валков

1,2 - 2,0 кг·с/см2 (0,12 - 0,20 МПа).

Для получения пленки с доступными

отклонениями по толщине возможна подкалибровка формующего зазора экструзионной

головки при помощи калибровочных болтов. При непрерывной работе экструзионной

линии необходимо контролировать давление расплава при достижение предельного

давления (60 - 70 % от максимально допустимого) производится замена сеток.

Конструкция угловой головки

представлена на рисунке 8.

В процессе охлаждения пленочного

рукава происходит процесс перехода ПЭ из расплавленного состояния в твердое, в

течение которого происходит процесс кристаллизации. Внешне этот процесс

сопровождается резким помутнением пленочного рукава. Это граница перехода из

вязкотекучего состояния в твердое, называемая линией кристаллизации, является

важным показателем технологического процесса. Линия кристаллизации должна

располагаться на одной высоте по всему периметру рукава, что гарантирует

получение равнотолшинной пленки.

- переходник; 2 - решетка; 3 -

сетки; 4 - корпус головки; 5 - дорнодержатель; 6 -вентиль; 7 - воздушный

штуцер; 8 - электрообогрев; 9 - обойма головки; 10 - корпус мундштука; 11 -

установочные винты; 12,16 - нажимные и отжимные винты; 13 - мундштук; 14 -

подпорное кольцо; 15 - дорн; 17 - прижимное кольцо; 18 - байонетный затвор

Рисунок 8 - Конструкция угловой

головки для рукавной пленки

Высота линии кристаллизации влияет

на усадочные свойства пленки и регулируется количеством воздуха, подаваемой

воздуходувкой. Кроме того, физико-механические показатели и величина усадки

пленки в продольном и поперечном направлениях зависят от степени раздува и

вытяжки пленочного рукава.

При протягивании пленки по

направляющим валкам и намотки происходит регулирование натяжения, величина

натяжения зависит от размеров и толщины пленки. Для снятия статического электричества

возможно применение специального устройства в виде заземленных проводников из

цветного мягкого металла (позиция 15). Съем рулонов производится вручную.

Рулоны пленки в виде рукава шириной

до 1500 мм массой до 60 кг снимаются с намоточного устройства (позиция 12) и

укладываются на стол упаковки (позиция 16), где упаковываются в ПЭ пленку, с

торцов перевязываются ПЭ кромкой, взвешиваются. Под упаковку вкладывается

этикетка. Рулоны складируются в специально отведенном месте. [4]

Технологические показатели на стадии

процесса указаны в таблице 2.

Таблица 2 - Нормы технологического

режима

|

Наименование и стадии потоков реагентов

|

Наименование технологических показателей

|

|

Скорость подачи реагентов

|

Температура

|

Прочие показатели

|

|

Экструзия ПЭ

|

|

|

|

- разогрев установки

|

|

Температурный режим в зависимости от индекса расплава ПЭ

|

Выдержка перед пуском - без ПЭ- не менее 30 минут, при

наличии-не менее 1,5 ч.

|

|

- выдержка в нагретом состоянии перед пуском установки

|

При отсутствии ПЭ в цилиндре и головке-0,5 ч. При наличии ПЭ в

цилиндре и головке-2,0 ч.

|

|

- экструзия ПЭ

|

до 100 кг/ч

|

То же

|

Частота вращения шнека 55-70 об/мин.

|

2. Расчетная часть

Рассчитать коэффициент

геометрической формы головки и производительности одншнекового однозаходного

экструдера для производства пленки из ПЭНП с объемным расходом расплава 10

см3/с и шнеком с постоянным шагом и переменной глубиной спирального канала.

Диаметр шнека - 63 мм, температура расплава - 180 0С.

.1 Расчет коэффициента

геометрической формы головки

Дано:

Фильтрующая сетка

.1 Площадь фильтрованного элемента F

= 700 см2

.2 Число сеток n = 7

.3 Диаметр отверстий d = 0,007 см

.4 Толщина фильтрующих элементов δ = 7 см

Решетка:

.1 Число отверстий Z = 7

.2 Диаметр отверстий d = 0,21 см

Толщина фильтрующих элементов δ = 0,525 см

Цилиндрический канал:

.1 Диаметр канала d7 = 1,54 см

.2 Длина канала L7 = 11,9 см

Конический кольцевой канал:

.1 Средние радиусы окружности

конического кольцевого зазора на входе и выходе: r11 = 0,77 см, r12 = 4,095 см

.2 Толщина зазора на входе и выходе:

h11 = 0,49 см, h12 = 0,42 см

.3 Длина канала L1 = 6,44 см

Цилиндрический кольцевой канал:

.1 Средний диаметр d4ср = 7,98 см

.2 Ширина кольцевого зазора b4 =

0,56 см

.3 Наружный и внутренний радиус

цилиндрического канала: r4н = 4,27 см, r4вн = 3,71 см

.4 Длина канала L4 = 4,55 cм

Конический кольцевой канал:

.1 Средние радиусы окружности

кольцевого зазора на входе и выходе: r21 = 4,06, r21 = 8,4 cм

.2 Толщина зазора на входе и выходе:

h21 = 0,42 см, h22 = 0,84 см

Длина канала L3 = 7,35 см

Цилиндрический кольцевой канал:

Средний диаметр канала d5ср = 16,8

см

.2 Ширина кольцевого зазора b5 =

0,77 см

.3 Наружный и внутренний радиусы

цилиндрического канала: r5н = 8,785 см, r5вн = 8,015 см

.4 Длина канала L4 = 1,26 см

Конический кольцевой канал:

.1 Средние радиусы окружности

конического кольцевого зазора на входе и выходе: r31 = 8,4 см, r32 = 10,5 cм

.2 Толщина зазора на входе и выходе:

h31 = 0,56 см, h32 = 0,77 см

.3 Длина канала: L3 = 2,1 см

Цилиндрический кольцевой канал:

.1 Средний диаметр канала d6ср = 21

см

.2 Ширина кольцевого зазора b6 =

0,56 cм

.3 Наружный и внутренний радиусы

цилиндрического канала r6н = 10,78 см, r6вн = 10,22 см

.4 Длина канала L6 = 1,26 см

Объемный расход расплава Vp = 10

cм3/с

Решение:

Коэффициент геометрической формы

головки зависит от профиля и геометрических размеров формующих сечений головки

(К1) экструдера, фильтрующей сетки (если она установлена) (Кф.с) и решетки

(Кр):

К = К1 + Кф.с + Кр.

Определим К соответствующего

элементарного участка и скорость сдвига γi, что позволит рассчитать перепад давления на том же участке.

Фильтрующая сетка:

Кф.с = (n · F · d2) / (32 · δ),

Кф.с = (7 · 700 · 0,0072) / (32 · 7)

= 0,2401/224 = 0,00107см3 = 1,07·10-3 см3

γф.с

= (128 · Vp) / (n · F · d),

γф.с

= (128 · 10) / (7 · 700 · 0,007) = 1280/34,3 = 37,3 с-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 37,3 с-1: η = 0,952·103 Па·с.

Тогда потери давления в фильтрующей

сетке составят:

∆Рф.с =(Vp · η) / Кф.с,

∆Рф.с = (10 · 0,952 ·103) /

0,00107 = 8,89 МПа.

Решетка:

Кр = (π

· Z · d4) / (128 ·δ),

Кр = (3,14 · 7 · 0,214) / (128 ·

0,525) = 0,0427/67,2 = 0,000636см3 = 0,636· 10-3 см3

γр

= (32 · Vp) / (π · Z · d3),

γр

= (32 · 10) / (3,14 · 7 · 0,213) = 320/0,2035 = 1572,48 c-1.

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 1572,48 с-1: η =

0,155 · 103 Па·с.

∆Рр = Vр · η / Кр,

∆Рр = (10 · 0,155 · 103) /

(0,636 · 10-3) = 2,43 МПа.

Коэффициент геометрической формы

конических кольцевых каналов:

где m - коэффициент, учитывающий

геометрические параметры, см-2;

= (2,3 · (r1 - r2)2 / (r1 · h2 - r2

· h1)2) · (lg(r1 · h2) / (r2 · h1)) -

((r1 - r2)(h1 - h2) / ((r1 · h2 - r2

· h1) · h1 · h2)) - ((h12 - h23) / (2 · h12 · h22))= (2,3 · (0,77 - 4,095)2 /

(0,77 · 0,42 - 4,095 · 0,49)2) · (lg(0,77 · 0,42) / (4,095 · 0,49)) -

((0,77 - 4,095)(0,49 - 0,42) /

((0,77 · 0,42 - 4,095 · 0,49) · 0,49 · 0,42)) -

((0,492 - 0,422) / (2 · 0,492 ·

0,422)) = -8,5389 см-2;

К1 = (3,14 · (0,77 · 0,42 - 4,095 ·

0,49)) / (6 · (-8,5389) · 6,44) = 0,016 см3;

γ1

= 22,32 · Vp / π(r1 + r2)(h1 + h2)2.

γ1

= 22,32 · 10 / 3,14(0,77 + 4,095)(0,49 + 0,42)2 = 17,64 с-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 17,64 с-1: η = 1,37·103 Па·с.

∆Р1 = Vp · η / К1,

∆Р1 = 10· 1,37 · 103 / 0,016 =

0,856 МПа.= (2,3 · (4,06 - 8,4)2 / (4,06 · 0,84 - 8,4 · 0,42)2) · (lg(4,06 ·

0,84) / (8,4 · 0,42)) -

((4,06 - 8,4)(0,42 - 0,84) / ((4,06

· 0,84 - 8,4 · 0,42) · 0,42 · 0,84)) -

((0,422 - 0,842) / (2 · 0,422 ·

0,842)) = -1,018 см-2.

К2 =(3,14 · (4,06 · 0,84 - 8,4 ·

0,42)) / (6 · (-1,018) · 7,35) = 0,0082 см3.

γ2

= (22,32 ·10) / (3,14(4,06 + 8,4)(0,42 + 0,84)2) = 3,59 с-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 3,59 с-1: η = 2,96·103 Па·с.

∆Р2 = (10 · 2,96 · 103) /

0,0082 = 3,61 МПа= (2,3 · (8,4 - 10,5)2 / (8,4 · 0,77 - 10,5 · 0,56)2) ·

(lg(8,4 · 0,77 / (10,5 · 0,56)) -

((8,4 - 10,5)(0,56 - 0,77) / ((8,4 ·

0,77 - 10,5 · 0,56) · 0,56 · 0,77)) -

((0,562 - 0,772) / (2 · 0,562 ·

0,772)) = 0,3538 см-2.

К3 = (3,14 · (8,4 · 0,77 - 10,5 ·

0,56)) / (6 · 0,3538 · 2,1) = 0,414 см3.

γ3

= (22,32 ·10) / (3,14(8,4 + 10,5)(0,56 +0,77)2) = 2,12 с-1,

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 2,12 с-1: η = 3,83·103 Па·с.

∆Р3 = (10 · 3,83 · 103) /

0,414 = 0,09 МПа.

Коэффициент геометрической формы

цилиндрических кольцевых каналов:

Кi = ((π · dср + b) · b3 / (12 ·

L)),

γi = (5,58 · Vp) / (π(rн + rвн)(rн - rвн)).= ((3,14 · 7,98 + 0,56) · 0,563) / (12 · 4,55)

= 0,0824 см3.

γ4

= (5,58 ·10) / (3,14(4,27 + 3,71)(4,27 - 3,71)) = 3,976 c-1.

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 3,976 с-1: η = 2,82·103 Па·с.

∆Р4 = (10· 2,82 · 103) /

0,0824 = 0,34 МПа.= ((3,14 · 16,8 + 0,77) · 0,773) / (12 · 1,26) = 1,616 см3.

γ5

= (5,58 ·10) / (3,14(8,785 + 8,015)(8,785 - 8,015)) = 1,37 с-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 1,37 с-1: η = 4,73·103 Па·с.

∆Р5 = (10 · 4,73 · 103) /

1,616 = 0,03 МПа.= ((3,14 · 21 + 0,56) · 0,563) / (12 · 1,26) = 0,772 см3.

γ6

= (5,58 ·10) / (3,14(10,78 + 10,22)(10,78 - 10,22)) = 1,51 с-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 1,51 с-1: η = 4,51·103 Па·с.

∆Р6 = (10· 4,51 · 103) / 0,772

= 0,058 МПа.

Коэффициент геометрической формы

цилиндрического канала:

К = (π

· d4) / (128 · L).

γ = (32 · Vp) / (π · d3).

К7 = (3,14 · 1,544) / (128 · 11,9) =

0,0116 см3.

γ7

=(32 ·10) / (3,14 · 1,543) = 27,9 c-1

По формуле lg η = -0,485 · lg γ + 3,741 находим

эффективную вязкость η для ПЭНП при γф.с = 27,9 с-1: η = 1,09·103 Па·с.

∆Р7 = (10 · 1,09 · 103) /

0,0116 = 0,94 МПа.

К’ = 1 / (1/К1 + 1/К2 + 1/К3 + 1/К4

+ 1/К5 + 1/К6 + 1/К7),

К’ = 1 / (1/0,016 + 1/0,0082 +

1/0,414 + 1/0,0824 + 1/1,616 + 1/0,772 + 1/0,0116) = = 3,48 · 10-3 см3,

К = К’ + Кф.с. + Кр,

К = 3,48 · 10-3 + 1,07 · 10-3 +

0,636 · 10-3 = 5,186 · 10-3 см3.

∆Р = Рф.с. + Рр + Р1 + Р2 + Р3

+ Р4 + Р5 + Р6 + Р7,

∆Р = 8,89 + 2,43 + 0,856 +

3,61 + 0,09 + 0,34 + 0,03 + 0,058 + 0,94 = 17,244 МПа.

Головка экструдера представлена в

приложении А.

.2 Расчет производительности

экструдера

Шнек экструдера имеет постоянный шаг

и переменную глубину нарезки спирального канала рисунок 9.

Рисунок 9 - Шнек экструдера

Исходные данные:

диаметр шнека D = 63 мм;

число заходов нарезки шнека λ = 1;

- коэффициент геометрической формы

головки, К = 5,186·10-3 см3.

Решение:

Принимаем степень сжатья шнека из

соотношения I = 1÷6,1 = 2,3.

Из двух стандартных соотношений L/D

= 20÷25 выбираем L/D = 25.

Тогда длина шнека: = 25D,= 25 · 6,3

= 157,5 cм.

Определяем геометрические параметры

шнека:

) глубину спирального канала в

начале зоны загрузки (под загрузочной воронкой):

= (0,12 ÷ 0,16) · D, = 0,14 · 6,3

= 0,882 cм.

) глубину спирального канала в зоне

дозирования:

= 0,5 · [D - √D2 -

(((4h1)/i))(D - h1))],= 0,5 · [6,3 - √6,32 - (((4·0,882)/2,3))(6,3 -

0,882))] = 0,35 см.

) глубину спирального канала в

начале зоны сжатия определяем:

= h1 - ((h1 - h3) / L) · L0,= 0,882

- ((0,882 - 0,35) / 157,5) · 78,75 = 0,616 см,

где L - длина шнека, см;- длина

шнека до зоны сжатия:= L - Lн,

= 157,5 - 78,75 = 78,75

) среднюю глубину нарезки в напорной

зоне шнека:

ср = (h1 + h3) / 2,ср = (0,882 +

0,35) / 2 = 0,616 см.

) рассчитываем длину зоны

дозирования Lд и зоны сжатия Lсж. Для определения этого по выберем число витков

в зонах дозирования равное 9 и сжатия - 1.

Тогда

д = 9 · D,д = 9 · 63 = 567 мм,сж = 1

· D,сж = 1 · 63 = 63 мм.

) шаг нарезки t принимаем из

соотношения t = (0,8 - 1,2) D

= D = 63 мм.

) находим рабочую скорость вращения

шнека:

n = (γ · h3) / (π · D),

n = (60 · 0,35) / (3,14 · 6,3) =

1,06 об/с,

где γ

- средний градиентскорости (γ = 50

÷ 110 с-1), принимаем γ = 60

с-1.

) ширину гребня витка находим из

соотношения: е = (0,06 ÷ 0,1) D

е = 0,08 · D,

е = 0,08 · 6,3 = 0,504 см.

) радиальный зазор между гребне

шнека и внутренней стенкой цилиндра:

δ = (1 · 10-3 ÷ 3 · 10-3) · D = 2 · 10-3 · D,

δ = 2 · 10-3 · 6,3 = 0,0126 см;

) диаметр сердечника шнека у

загрузочной воронки:

= D - 2h1,= 6, 3 - 2 · 0,882 = 4,536 см.

) диаметр сердечника шнека в зоне дозирования:

= D - 2h3,= 6,3 - 2 · 0,35 = 5,6 см.

) угол подъема винтовой линии нарезки шнека:

φ = arctg (t / π · D) = arctg (63 / 3,14 · 63) = 17,660.

Коэффициент геометрических параметров шнека:

σ = 1 - ((6,9D) / (2(h2 - h3))) · lg(h2 / h3) + D2 / (2h2h3),

σ = 1 - (6,9· 6,3 / (2(0,616 - 0,35))) · lg(0,616 / 0,35) +

6,32 / (2·0,616·0,35) = 73,025.

Вычисляем коэффициенты а и b:

а = (π² / h2h3) · [(D(h2 - h3)) /

(2h2h3)) - 1],= (3,142 / 0,616 · 0,35) · [(6,3(0,616 - 0,35)) / (2 · 0,616 ·

0,35)) - 1] = 132 см-2.= (2,3 / (h2 - h3)D3) · lg(h2(D + d3) / h3(D + d1)) +

(2h2h3 + (h2 + h3)D) / (2D2h22h32),= (2,3 / (0,616 - 0,35) · 6,33) ·

lg(0,616(6,3 + 5,6) / 0,35(0,63 + 4,536)) + (2·0,616·0,35 +

+ (0,016 + 0,35)6,3) / (2·6,32·0,6162·0,352) = 1,761 см-4.

Определяем постоянные потоков:

прямого:

A1 = (π3(t - λe)σ) / (a + t2b),

A1 = (3,143(6,3 - 1 · 0,504) · 73,025) / (132 + 6,32 · 1,761) =

64,9 см3,

где λ - число заходов нарезки шнека (λ = 1).

- обратного:

В1 = (π3(t - λe)) / (12Lн(a + t2b)),

В1 = (3,143(6,3 - 1 · 0,504)) / (12·78,75(132 + 6,32 · 1,761)) =

7,63 · 10-3 см3.

Потоком утечки С1 пренебрегаем, так как он еще меньше, чем

обратный и практически не оказывает влияния на производительность экструдера.

Вычисляем производительность экструдера, которую может обеспечить

выбранный шнек:

объемную:

= (A1 · K · n) / (K + B1 + C1),= (64,9 · 5,186 · 10-3 · 2,675) /

(5,186 · 10-3 + 7,63 · 10-3) = 70,25 см3/мин.

массовую:

G = (60 · Q · ρp) / 106,

G = (60 · 70,25 · 790) / 106 = 3,33 кг/ч,

где рр - плотность расплава полимера на выходе их экструдера,

кг/м3; для

ПЭНП = 790 кг/м3.

Экструдер представлен в приложении Б.

Заключение

Обычно экструдер входит в состав агрегата для изготовления

конкретного изделия (пленки, листов, труб и т.д.). В каждом конкретном случае к

экструзионным машинам могут предъявляться особые требования. Однако общим

является получение качественной продукции при минимальных затратах. Поэтому

большое внимание уделяется определению их производительности в зависимости от

конкретных параметров переработки. При выборе и расчете количества оборудования

для изготовления изделий необходимо знать практическую и проектную

производительности.

Подготовка полимерного материала к формованию, его нагрев,

пластикация и гомогенизация осуществляются с помощью вращающегося шнека в

цилиндре экструдера. Шнек характеризуется следующими основными геометрическими

параметрами: диаметром, длиной, шагом винтовой нарезки, глубиной нарезки,

шириной гребня витка, величиной зазора между гребнем шнека и внутренней стенкой

цилиндра, углом подъема винтовой линии нарезки шнека.

Различают в основном два типа шнеков: с переменной глубиной

спирального канала и с переменным шагом.

В данном курсовом проекте были найдены: коэффициент геометрической

формы формующей головки, а в последующем и производительность одношнекового

экструдера с переменной глубиной нарезки и постоянным шагом. Массовая

производительность такого экструдера оказалась равной 3,33 кг/ч.

Список использованных источников

1 Бухгалтер, В.И. Экструзия. Библиотека рабочего по переработке

пластмасс [Текст] / В.И. Бухгалтер, С.И. Гецас, В.Л. Диденко, М.С. Курженкова,

В.Н. Андрецов, - СПб: Химия, 1973.

HimHelp.Ru [Электронный ресурс]: химический сервер - Режим

доступа: www.himhelp.ru

PlastInfo.Ru [Электронный ресурс]: отраслевой интернет-журнал -

Режим доступа: plastinfo.ru

Полимерный Бум [Электронный ресурс]: отраслевой портал - Режим

доступа: www.polybum.com

NC [Электронный ресурс]: аналитический портал химической промышленности

- Режим доступа: www.newchemistry.ru

Литвинец Ю.И. Основы материальных расчетов и выбора оборудования

для переработки пластических масс экструзией [Текст] / Ю.И. Литвинец, В.Г.

Бурындин, А.Р. Адаев. - Магнитогорск: Издательский центр ФГБОУ ВПО «МГТУ»,

2012.