Расчет буровой лебедки

1. Расчет данных для ЭВМ

.1 Определение диаметра каната

барабана

Диаметр каната dк

определяем по формуле  и

округлить до значения, установленного ГОСТ 6636-69.

и

округлить до значения, установленного ГОСТ 6636-69.

Назначаем dк = 11 мм.

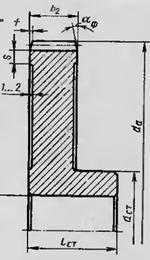

.2 Определение диаметра

и длины грузового барабана лебедки

Диаметр грузового

барабана лебедки (мм) предварительно назначаем из условия:б ³

25dк,б = 25∙10,6=265 мм.б = (1..2) Dб,б = (270..540) мм,

.3 Определение крутящего

момента и частоты вращения барабана

Вращающий момент на

барабане лебедки определяется по формуле:

,

,

.

.

Частота вращения

барабана (мин-1) вычисляется по формуле:

,

,

где  -

скорость каната, навиваемого на барабан;

-

скорость каната, навиваемого на барабан;

.4 Выбор

электродвигателя

Мощность привода,

определяется по формуле:

,

,

где h

- КПД привода, рассчитывается по формуле:

h = hб×hт×hб×hм,

где hм

- КПД муфты, соединяющей валы электродвигателя и редуктора, hм

= 0,98 [2, табл.1.1];

hб - КПД быстроходной

ступени, hб

= 0,97 [2, табл.1.1];

hт - КПД тихоходной

ступени, hт

= 0,97 [2, табл.1.1];

hб - КПД барабана

лебедки, учитывающий потери за счет внутреннего трения в канате и трения каната

в контакте с барабаном,

hб = 0,95 [2, табл.1.1].

h = 0,95×0,97×0,97×0,98

= 0,876

Определяем диапазон

частоты вращения вала электродвигателя обеспечивающего применение

двухступенчатого редуктора

Эквивалентную частоту

вращения двигателя можно определить по формуле

,

,

где i - передаточное

отношение редуктора, i = (8..25) с большей частотой вращения двигателя.

Отсюда получаем, nэ =

(302..944) мин-1.

Выбираем

электродвигатель АИР 160S8/727 [2, табл.4.9].

.5 Определение

передаточного отношения приводной станции и редуктора

Передаточное число

привода определяется по формуле

,

,

,

,

Передаточное число

редуктора равно передаточному числу привода

Разработка исходных

данных для программы «ATILLA»

Крутящий момент на

выходном валу.

Крутящий момент на

выходном валу определяется по формуле

Назначение

термообработки материала допускаемого контактного напряжения

Так как  выбираем

цементацию с азотированием

выбираем

цементацию с азотированием

При  ,

,

.

.

Выбираем  .

.

Определение

коэффициентов относительной ширины колес

Для несимметричного

расположения колес относительно опор коэффициенты относительной ширины колес

для тихоходной и быстроходной ступеней при твердости ≥350 НВ назначаются

из интервала [1, табл.8.4]: yba= 0,2..0,25, ybaт =ybaб + 0,03;

ybaт = 0,28;

ybaб = 0,25.

Расчет эквивалентного

времени работы

Эквивалентное время

работы Lhe назначают с учетом категории режима работы по ГОСТ 21354-87 и

находится по формуле:

= mh×

Lh,

где Lh - заданный срок

службы, час;

mh - коэффициент

эквивалентности, зависящий от режима нагрузки.

В нашем случае режим

нагрузки IV, для которого mh = 0,125 [1,табл.8.9]= 0,125 × 7500 = 937,5 ч.

2. Анализ полученных

данных и выбор оптимального варианта компоновки редуктора

Выбор оптимального

варианта компоновки редуктора осуществляется по двум критериям:

Условие сборки.

Согласно условию сборки

колесо быстроходной передачи должно находиться на расстоянии Δ

≥ 10..15 мм от выходного вала

Условие смазки.

Диаметры колес

быстроходной и тихоходной передач должны быть близки по значению для

обеспечения эффективного разбрызгивания смазки; кроме того, d2Б < d2Т

Для каждого из 5

предложенных вариантов компоновки проверим эти условия. Как видно из рисунка

2.1, расстояние Δ можно рассчитать по формуле:

,

,

где aw2 - межосевое расстояние тихоходной передачи;Б - делительный

диаметр быстроходного колеса;вых - диаметр выходного вала, который можно

приблизительно оценить по формуле

,

,

где  -

15..30 МПа, принимаем

-

15..30 МПа, принимаем  =20

МПа.

=20

МПа.

По стандартному ряду принимаем  .

.

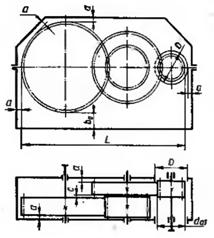

Рисунок 2.1 Схема расположения зубчатых колес в редукторе

Вариант № 12=170 мм; d2Б =184 мм

Вариант № 2=160 мм; d2Б=205 мм

Вариант № 3= 160 мм; d2Б =217,5 мм

Вариант № 4=150 мм; d2Б=237,5 мм

Вариант № 5=150 мм; d2Б =274,72 мм

Вариант № 6= 150 мм; d2Б = 297,88 мм

Из расчетов по условию сборки удовлетворяют только третий вариант

компоновки редуктора. Исходя из условия смазки разбрызгиванием, оптимальным вариантом

будет вариант №3.

3. Статический расчет редуктора

.1 Расчет частот вращения валов

Частоты вращения валов и зубчатых колес определяются частотой

вращения электродвигателя и передаточными числами зубчатых передач. Для

быстроходного вала имеем:

Б = nэ ном = n1Б = 727 мин-1;

Частота вращения промежуточного вала связана с частотой вращения

быстроходного вала соотношением

П = nБ/UБ = n2Б = n1Т,

где UБ - передаточное число быстроходной передачи, UБ=5,12;П =

727/5,12 = 141,9 мин-1;

Частота вращения тихоходного вала равна

Т = nП /UТ = n2Т,

где UT - передаточное число тихоходной передачи, UT=3,95;Т =

141,9/3,95 = 35,9 мин-1.

.2 Расчет окружных скоростей

Окружная скорость быстроходной ступени определяется

Б = p×dW1Б× n1Б/(60×103),Б = 3,14×42,5× 727/(60×103)

= 1,62 м/с;

Для тихоходной ступени окружная скорость запишется

Т = p×dW1Т× nП/(60×103),Т = 3,14×64,62× 141,9/(60×103)

= 0,48 м/с.

.3 Расчет моментов на колесах зубчатых передач и валах

Моменты на колесах одной передачи связаны между собой через КПД зубчатого

зацепления hзац=0,98;

моменты на колесах сопряженных передач связаны через КПД пары подшипников hп=0,99.

Момент на втором колесе тихоходной передачи:

,

,

Т1Т = Т2Т / (UТ×hзац),

Т1Т = 1521,21 / (3,95×0,98) = 392,976 Н·м.

Т2Б = Т1Т / hп,

Т2Б = 392,976 / 0,99 = 396,945 Н·м.

Т1Б = Т2Б / (UБ×hзац),

Т1Б = 396,945 / (5,12×0,98) = 79,11 Н·м,

Твх=Т1Б / hп,

Твх=79,11 / 0,99=79,91 Н·м.

.4 Определение усилий в зацеплении зубчатых передач

На каждое из зубчатых колес редуктора действуют три составляющих

усилия в зацеплении: окружная сила Ft, радиальная сила Fr и осевая сила Fa,

которые соответственно определяются по формулам:

для шестерни быстроходной передачи

Б = 2×Т1Б×103 / dW1Б, Б = 2×79,11 ×103 / 42,483 =

3724,3 Н;Б = Ft1Б×tg aW,

где aW - начальный угол профиля или угол зацепления, по ГОСТ 13755-81 aW

= 20°;Б = 3724,3 ×tg 20° = 1355,5 Н;

для колеса быстроходной передачи

Б = 2×Т2Б×103 / dW2Б, Б = 2×396,945 ×103

/ 217,51 =3649,9 Н;Б = Ft2Б×tg aW,Б = 3649,9 ×tg

20° = 1328,5 Н;

для шестерни тихоходной передачи

Т = 2×Т1Т×103 / dW1Т, Т = 2×392,976 ×103

/ 64,64 =12158,9 Н;Т = Ft1Т×tg aW / cosβ1,

где β - угол наклона зубьев тихоходной передачи, β

=12,839°;

Т = 12158,9 ×tg 20° / cos 12,839°= 4538,9 Н;Т = Ft1Т×tg

b1;Т

= 12158,9×tg

12,839°=2771,1 Н;

для колеса тихоходной передачиТ = 2×Т2Т×103

/ dW2Т, Т = 2×1521,21 ×103 / 255,35 =11914,7 Н;Т = Ft2Т×tg aW/

cosβ1,Т = 11914,7 ×tg 20° / cos 12,839°=4447,8 Н;Т =

Ft2Т×tg

b1;Т

= 11914,7 ×tg

12,839°=2715,5 Н;

Изгибающий момент при перемене осевой силы на ось вала:

Тизг= Fa1Т ∙dW1Т /2;

Тизг= 2771,1∙64,64 / 2=89,56 Н∙м.

4. Разработка эскизного проекта редуктора

.1 Определение диаметров валов и его длиновых размеров

Диаметры валов назначаются исходя из передаваемого ими момента, а

также фасок и радиусов скруглений. Для быстроходного вала определяются три

диаметра - минимальный диаметр вала на входе d, который необходимо согласовать

с диаметром вала электродвигателя; диаметр цапфы вала для установки подшипника

dП и диаметр буртика для упора кольца подшипника dБП.

,

,

мм

мм

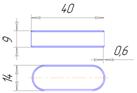

После согласования этого диаметра с диаметром вала

электродвигателя IM2081 и рядом нормальных линейных размеров (ГОСТ 6636-69),

устанавливаем d = 40мм.

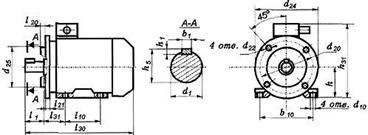

Рисунок 4.1. Исполнение электродвигателя IM2081

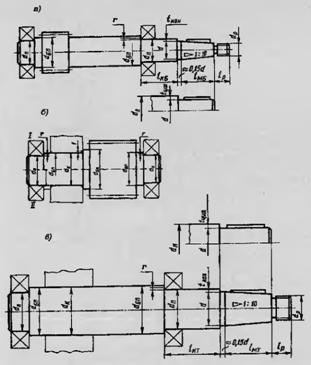

Рисунок 4.2. Эскизы валов

где t - высота заплечника, t = 2,3 мм.

.

.

После согласования этого размера с рядом диаметров внутреннего

кольца подшипников, назначаем dП = 45мм.

,

,

где r - координата фаски подшипника, r = 2мм (для 209 подшипника).

.

.

После согласования этого диаметра с рядом нормальных линейных

размеров назначаем dБП = 52мм

Для промежуточного вала необходимо также рассчитать диаметры dП и

dБП, а также dК - диаметр шейки вала в месте установки зубчатого колеса и dБК -

диаметр упорного буртика для зубчатого колеса.

,

,

.

.

Согласовав этот диаметр с рядом нормальных линейных размеров,

устанавливаем dК = 50 мм.

,

,

.

.

После согласования этого размера с рядом диаметров внутреннего

кольца подшипников, назначаем dП = 45мм.

,

,

.

.

Уточняем, т.к. неравенство dК ≥ dБП не выполняется,

принимаем К = 52мм;

,

,

где f - размер фаски колеса, f=2 мм.

.

.

Расчет диаметров тихоходного вала аналогичен расчету диаметров

быстроходного вала; для удобства осевого фиксирования зубчатого колеса, также

для этого вала рассчитаем диаметр упорного буртика для колеса.

,

,

.

.

Устанавливаем d = 60мм.

,

,

.

.

После согласования этого размера с рядом диаметров внутреннего

кольца подшипников, назначаем dП = 70мм.

,

,

.

.

Устанавливаем dБП = 80мм.

Уточняем, т.к. неравенство dК ≥ dБП не выполняется,

принимаем К = 80мм;

.

.

Из ряда нормальных линейных размеров выбираем dБК = 90мм.

Длина конца вала определяется по формуле:

мм.

мм.

По ГОСТ 12080-66 для тихоходного цилиндрического вала принимаем d

= 60 мм, l = 140 мм.

Для конического быстроходного конца вала по ГОСТ 12081-72

принимаем d = 40 мм, l1 = 110 мм, l2 = 82 мм, d1 = М24 мм.

4.2 Геометрические расчеты зубчатых колес

Необходимо определить диаметры окружностей вершин da1 и da2,

диаметры окружностей впадин df1 и df2, коэффициент торцевого перекрытия ea,

коэффициент осевого перекрытия eb, а также суммарный коэффициент перекрытия e

для каждой из двух ступеней. Все колеса нарезаются реечным инструментом или

долбяком с исходным контуром по ГОСТ 13755-81 с параметрами: угол профиля a

= 20°,

коэффициент головки (ножки) зуба * = hf* = 1; коэффициент радиального зазора с*

= 0,25.

Диаметры окружностей вершин вычисляют по формуле

= d + m × (2×ha* + 2×x),

где m - модуль зубьев соответствующей передачи, mБ = 2,5, mТ = 3;

х - коэффициент смещения исходного контура, хБ = хТ = 0.

Для быстроходной ступени:

Б = d1Б + mБ × (2×ha* + 2×xБ),Б

= 47,5 + 2,5 × (2×1 + 2×0) = 52,5 мм,Б = d2Б + mБ × (2×ha*

+ 2×xБ),Б

= 222,5 + 2,5 × (2×1 + 2×0) = 227,5 мм.

Для тихоходной ступени:

Т = d1Т + mТ × (2×ha* + 2×xТ),Т

= 71+ 3 ×

(2×1

+ 2×0)

= 77 мм,Т = d2Т + mТ × (2×ha* + 2×xТ),Т = 261,35 + 3 × (2×1

+ 2×0)

= 267,35 мм.

Диаметры окружностей впадин вычисляют по формуле

= d - m × (2×hf* + 2×c* - 2×x),

Для быстроходной ступени:

Б = d1Б - mБ × (2×hf* + 2×c*

- 2×xБ),Б

= 37 - 2,5 ×

(2×1

+ 2×0,25

- 2×0)

= 30,75 мм,Б = d2Б - mБ × (2×hf* + 2×c* - 2×xБ),Б = 212 - 2,5 × (2×1 + 2×0,25

- 2×0)

=205,75 мм

Для тихоходной ступени:

Т = d1Т - mТ × (2×hf* + 2×c*

- 2×xТ),Т

= 58,6 - 3 ×

(2×1

+ 2×0,25*

- 2×0)

= 51,1 мм,Т = d2Т - mТ × (2×hf* + 2×c* - 2×xТ),Т = 248,85 - 3 × (2×1

+ 2×0,25

- 2×0)=241,35

мм.

Коэффициент торцового перекрытия для быстроходной ступени

вычисляются по формуле

,

,

где z1 - число зубьев шестерни, z1Б = 17,- число зубьев колеса,

z2Б = 87.

,

,

.

.

Коэффициент осевого перекрытия вычисляются по формуле

,

,

где bw - ширина зубчатого венца, bwБ = 31,5 мм.

Для быстроходной ступени:

,

,

.

.

Суммарные коэффициенты перекрытия вычисляются по формуле

,

,

.

.

.3 Определение расстояний между деталями передач

Чтобы поверхности вращающихся колес не задевали за внутренние

поверхности стенок корпуса, между ними оставляют зазор, равный

,

,

где L - расстояние между внешними поверхностями деталей передач

(см. рис. 4.1)

Принимаем значение зазора равное а = 12 мм

Рисунок 4.3 Расстояния между деталями передач

Расстояние b0 между дном корпуса и поверхностью колес принимают:

,

,

.

.

Расстояние между торцовыми поверхностями колес двухступенчатого

редуктора принимают

,

,

.

.

4.4 Выбор подшипников

Предварительно подшипники выбираются по значению диаметра цапфы

вала dп, а также по предварительному значению динамической нагрузки,

приведенному в распечатке программы REDUCE.

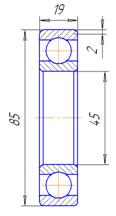

Для быстроходного и промежуточного вала выбираем подшипник 209

ГОСТ 8338-75:

легкая серия;

внутренний диаметр кольца подшипника d = 45 мм;

наружный диаметр кольца подшипника D = 85 мм;

ширина кольца подшипника B = 19 мм;

динамическая грузоподъемность: Cr = 33,2 кН

статическая грузоподъемность: С0r = 18,6 кН.

Для тихоходного вала выбираем подшипник 214 ГОСТ 8338-75:

легкая серия;

внутренний диаметр кольца подшипника d = 70 мм;

наружный диаметр кольца подшипника D = 125 мм;

ширина кольца подшипника B = 24 мм;

динамическая грузоподъемность: Cr = 61,8 кН

статическая грузоподъемность: С0r = 37,5 кН.

.5 Конструирование зубчатых колес

Форма цилиндрического зубчатого колеса зависит от серийности

производства. В нашем случае производство малосерийное. В этом случае для

изготовления зубчатого колеса применяют простейшие односторонние штампы.

Диаметр ступицы, длину ступицы и ширину торцов зубчатого венца

принимают:

,

,

,

,

,

,

где d = dк соответствующего вала, на котором находится колесо.

Толщину диска принимают:

.

.

На торцах зубчатого венца выполняют фаски, размер которых

определяют как  и

угол выбирают в зависимости от твердости материала колеса.

и

угол выбирают в зависимости от твердости материала колеса.

Рисунок 4.4. Конструкция зубчатого колеса

Для колеса быстроходной ступени эти параметры будут равны:

,

,

,

,

,

,

,

,

.

.

Согласовав эти значения с рядом нормальных линейных размеров,

принимаем:ст = 90 мм,ст = 52 мм,= 8,5 мм, = 12 мм,= 1,6 мм.

Угол фаски при принимаем αф

= 45°.

Для колеса тихоходной ступени эти параметры будут равны:

,

,

,

,

,

,

,

,

.

.

Согласовав эти значения с рядом нормальных линейных размеров,

принимаем:ст = 125 мм, ст = 67 мм, = 10 мм,= 18 мм,= 1,6 мм.

Угол фаски при твердости колеса H > 350HB принимают αф

= 15…20°, принимаем αф = 20°.

.6 Решение вопроса о вале-шестерне

Шестерни для редукторов выполняют в двух конструктивных

исполнениях - либо нарезанными на валу (вал-шестерня), либо отдельно от него

(насадная шестерня). Для решения вопроса о конструктивном исполнении,

необходимо определить зазор Δ между дном

шпоночного паза в шестерне и окружностью впадин зубьев. Этот зазор, как видно

из рисунка 4.5., можно определить как

,

,

где dвал - планируемый диаметр шейки вала для установки шестерни,

в нашем случае dвал = dБП;- глубина шпоночного паза в шестерне.

Если Δ > 2,5m то шестерня выполняется отдельно от

вала.

Рисунок 4.5 Шестерня в разрезе

Для шестерни быстроходной передачи:

Для шестерни с df1Б = 30,75 мм и модулем m = 2,5 зазор Δ

будет равен:

Из условия следует, что шестерня быстроходной передачи не может

быть выполнена в виде насадной шестерни, она будет выполнена непосредственно на

валу.

Для шестерни тихоходной передачи:

Для шестерни с df1Т = 51,1 мм и модулем m = 3 зазор Δ

будет равен:

Следовательно, из условия следует, что шестерня тихоходной

передачи не может быть выполнена в виде насадной шестерни, она будет выполнена

непосредственно на валу.

5. Проверочный расчет редуктора

Для шестерни и колеса быстроходной передачи назначаем [1, табл.

8.7]:

материал: сталь 20Х;

твердость: H1Б = 56HRC;

термообработка: цементация.

Для шестерни и колеса тихоходной передачи назначаем [1, табл.

8.7]:

материал: сталь 20Х;

твердость: H1Т = 56HRC;

термообработка: цементация.

.1 Проверочный расчет быстроходной передачи

.1.1 Расчет допускаемых напряжений

Допускаемое контактное напряжение на шестерне [σH]1Б

определяется по формуле:

,

,

,

,

,

,

,

,

где NHG - предел контактной выносливости;- эквивалентное число

циклов нагружения.

,

,

,

,

,

,

где n - частота вращения быстроходного вала, n1Б = 727 мин-1;

с - число зацеплений зуба за один оборот, с = 1.

,

,

.

.

Коэффициент безопасности для цементации равен SH = 1,2.

.

.

Проводим аналогичные расчеты для колеса быстроходной передачи.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

где n - частота вращения промежуточного вала, n2Б = 141,9 мин-1.

,

,

.

.

Коэффициент безопасности для цементации равен SH = 1,2.

,

,

Выбираем наименьшее из двух допускаемых напряжений:

МПа.

МПа.

Допускаемые изгибные напряжения определяются по формуле:

,

,

где σFlim - предел выносливости зубьев по

напряжениям изгиба, для цементации зубьев σFlim1Б

= 750 МПа; σFlim2Б = 750 МПа- коэффициент безопасности, SF = 1,5;- коэффициент,

учитывающий влияние двустороннего приложения нагрузки, для односторонней

нагрузки YA = 1 (не реверсивная передача);- коэффициент долговечности.

,

,

где NFG - предел изгибной выносливости, для сталей NFG = 4·106;-

эквивалентное число циклов нагружения.

,

,

где μF - коэффициент эквивалентности, зависящий от режима нагрузки. Для IV

режима нагрузки и объемной закалки mF = 0,016 [1,табл.8.9].

,

,

,

,

,

,

,

,

Б назначаем равным единице, YN1Б = 1,

,

,

.

.

.1.2 Расчет рабочих напряжений

Величины рабочих контактных напряжений одинаковы для шестерни и

колеса, поэтому расчет выполняют только для шестерни. Контактное напряжение в

зацеплении для прямозубой передачи определяется по формуле:

где Eпр - приведенный модуль упругости. Для стальных колес и

шестерен Епр = 2,1×105 МПа;

Т1 - момент на шестерне передачи, Т1Б = 79,11 Н×м;-

передаточное число передачи, uБ = 5,12;- коэффициент нагрузки.

Коэффициент нагрузки KH представляется в виде= KHb

×

KHV,

где KHb - коэффициент, учитывающий распределение нагрузки по ширине

венца. Назначается в зависимости от схемы нагружения, от параметра ybd

= bw / dw1 и от сочетания твердости зубьев шестерни и колеса; для нашего случая

ybd

= 0,74 и KHb

= 1, 25 [1, рис. 8.15]- коэффициент, учитывающий динамическую нагрузку в

зацеплении, зависящий от вида передачи, степени точности и окружной скорости V;

для V = 1,93 м/с KHV = 1,02 [1, табл. 8.3]= 1,25 × 1,02 = 1,275,

.

.

Изгибные напряжения в основании зубьев косозубых колес

определяются по формулам:

для шестерни:

- коэффициент, учитывающий форму зубьев, YF1 = 4,3

[1, рис 8.20] при Zv1 = 17;

Коэффициент нагрузки KF представляется в виде

= KFb × KFV,

где KFb - коэффициент, учитывающий распределение нагрузки по ширине

венца. Назначается в зависимости от схемы нагружения, от параметра ybd

= bw / dw1 и от сочетания твердости зубьев шестерни и колеса; для нашего случая

ybd

= 0,74 и KFb

= 1,2 [1, рис. 8.15]- коэффициент, учитывающий динамическую нагрузку в

зацеплении, зависящий от вида передачи, степени точности и окружной скорости V;

для V = 1,62 м/с KFV = 1,02 [1, табл. 8.3]= 1,2 × 1,02 = 1,224.

для колеса:

sF2 = sF1 × YF2 / YF1,

где YF2 - коэффициент, учитывающий форму зубьев, YF2 = 3,75

[1, рис 8.20] при Zv2 = 87;

sF1Б = 4,3 × 3724,3 × 1,224 / (31,5 × 2,5) = 248,9 МПа,

sF2Б = 248,9 × 3,75 / 4,3 = 217,1 МПа.

.1.3 Сравнение фактических и допускаемых контактных и изгибных

напряжений. Вывод о работоспособности

Чтобы проверить работоспособность передачи, необходимо сравнить

допустимые и рабочие контактные напряжения. Критерий прочности по контактным

напряжениям:

МПа < 1277 МПа

Недогруз составляет 18,7 %, что находится в пределах нормы.

Критерий прочности по напряжениям изгиба:

Оба критерия выполняются, следовательно, передача работоспособна.

.2 Проверочный расчет тихоходной передачи

Расчет допускаемых напряжений

,

,

,

,

,

,

,

,

где NHG - предел контактной выносливости;- эквивалентное число

циклов нагружения.

,

,

,

,

,

,

где n - частота вращения промежуточного вала, n1Т = 141,9 мин-1;

с - число зацеплений зуба за один оборот, с = 1.

,

,

.

.

Коэффициент безопасности для объемной закалки равен SH = 1,2.

.

.

Проводим аналогичные расчеты для колеса тихоходной передачи.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

где n - частота вращения тихоходного вала, n2Т = 35,9 мин-1.

,

,

.

.

Коэффициент безопасности для объемной закалки равен SH = 1,2.

,

,

Окончательное значение [σH]T принимаем

равным 1685 МПа т.к. оно является наименьшим.

Допускаемые изгибные напряжения определяются по формуле:

,

,

где σFlim - предел выносливости зубьев по

напряжениям изгиба, для объемной закалки σFlim1Б

= 750МПа; σFlim2Б = 750МПа - коэффициент безопасности, SF=1,5;- коэффициент,

учитывающий влияние двустороннего приложения нагрузки, для односторонней

нагрузки YA = 1;- коэффициент долговечности.

,

,

где NFG - предел изгибной выносливости, для сталей NFG = 4·106;-

эквивалентное число циклов нагружения.

,

,

где μF - коэффициент эквивалентности, зависящий от режима нагрузки. Для IV

режима нагрузки и объемной закалки mF = 0,016 [1,табл.8.10].

,

,

,

,

,

,

,

,

,

,

.

.

Расчет рабочих фактических напряжений

Величины рабочих контактных напряжений одинаковы для шестерни и

колеса, поэтому расчет выполняют только для шестерни. Контактное напряжение в

зацеплении определяется по формуле:

где Eпр - приведенный модуль упругости. Для стальных колес и

шестерен Епр = 2,1×105 МПа;

Т1 - момент на шестерне передачи, Т1Т = 392,976Н×м;-

передаточное число передачи, uТ = 3,95;- коэффициент нагрузки.

При расчете косозубой передачи коэффициент ZHb

определяется по формуле:

,

,

где KHa - коэффициент, учитывающий распределение нагрузки между зубьями,

зависящий от степени точности, KHa = 1,75

Коэффициент нагрузки KH представляется в виде

= KHb × KHV,

где KHb - коэффициент, учитывающий распределение нагрузки по ширине

венца. Назначается в зависимости от схемы нагружения, от параметра ybd

= bw / dw1 и от сочетания твердости зубьев шестерни и колеса; для нашего случая

ybd

= 0,72 и KHb

= 1,11 [1, рис. 8.15]- коэффициент, учитывающий динамическую нагрузку в

зацеплении, зависящий от вида передачи, степени точности и окружной скорости V;

для V = 0,48 м/с KHV = 1,03 [1, табл. 8.3]= 1,11 × 1,03 = 1,1322

.

.

Изгибные напряжения в основании зубьев прямозубых колес

определяются по формулам:

для шестерни:

sF1 = YF1 × ZFb × Ft × KF / (bw × m),

где ZFb - коэффициент, вычисляемый по формуле

b = KFa × Yb / ea

a - коэффициент, учитывающий распределение нагрузки между зубьями,

KFa

=1,75 [1, табл. 8.3];b - учитывает работу зуба как пластины (а не балки) и определяется

равенством

b = 1 - b° / 140°;b = 1 - 12,839° / 140° = 0,91b = 1,75 × 0,91 / 1,636 = 0,973;

- коэффициент, учитывающий форму зубьев, YF1 = 4,05

[1, рис 8.20] при Zv1=22,65;

Коэффициент нагрузки KF представляется в виде

= KFb × KFV,

где KFb - коэффициент, учитывающий распределение нагрузки по ширине

венца. Назначается в зависимости от схемы нагружения, от параметра ybd

= bw / dw1 и от сочетания твердости зубьев шестерни и колеса; для нашего случая

ybd

= 0,72 и KFb

= 1,15 [1, рис. 8.15]- коэффициент, учитывающий динамическую нагрузку в

зацеплении, зависящий от вида передачи, степени точности и окружной скорости V;

для V = 0,48 м/с KFV = 1,03 [1, табл. 8.3]= 1,15 × 1,03 = 1,173.

для колеса:

sF2 = sF1 × YF2 / YF1,

где YF2 - коэффициент, учитывающий форму зубьев, YF2 = 3,75

[1, рис 8.20; при Zv2 = 89,54]

sF1Т = 4,05 ×0,973 × 12158,9 × 1,173 / (46,3 × 3) = 404,6 МПа,

sF2Т = 404,6 × 3,75 / 4,05 = 374,6 МПа.

Сравнение фактических и допускаемых контактных и изгибных

напряжений. Вывод о работоспособности.

Чтобы проверить работоспособность передачи, необходимо сравнить

допустимые и рабочие контактные напряжения. Критерий прочности по контактным

напряжениям:

МПа < 1685 МПа

Недогруз составляет 7,22%, что находится в пределах нормы.

Критерий прочности по напряжениям изгиба:

Оба критерия выполняются, следовательно, передача работоспособна.

6. Проверка промежуточного вала на усталостную прочность

буровая лебедка редуктор

6.1 Определение запаса прочности вала

Отметим расстояния, которые используются для построения эпюры:-

расстояние от опоры А до середины колеса, l1 = 49 мм;- расстояние от опоры А до

середины шестерни, l2 = 104,15 мм;- расстояние между опорами, l3 = 160,65 мм.

Расчетная схема нагружения вала в вертикальной плоскости и

определение реакций в опорах и эпюры изгибающих моментов:

;

;

Н.

Н.

;

;

Н.

Н.

Эпюра изгибающих моментов

;

;

Нм.

Нм.

;

;

Нм.

Нм.

;

;

Нм.

Нм.

Расчетная схема нагружения вала в горизонтальной плоскости и

определение реакций в опорах и эпюры изгибающих моментов:

Н.

Н.

;

;

Н;

Н;

Эпюра изгибающих моментов

;

;

Нм.

Нм.

;

;

Нм.

Нм.

Эпюра кручения:

Определим суммарный момент в опасном сечении.

На данном валу можно выделить два опасных сечения т.к. в их

изгибающий момент наибольший, имеются концентраторы напряжения это шпоночный

паз зубчатого колеса и шестерни.

;

;

Нм.

Нм.

;

;

Нм.

Нм.

Определим суммарные реакции в опорах

;

;

Н.

Н.

;

;

Н.

Н.

Рисунок 6.1. Эпюры изгибающих и крутящих моментов

.2 Определение фактического запаса усталостной прочности вала в

сечении

В большинстве случаев сложно определить действительный цикл

нагрузки в условиях эксплуатации. Тогда расчет выполняют условно по номинальной

нагрузке, следовательно цикл напряжения принимаем симметричным для напряжения

изгиба, и отнулевым для напряжения кручения.

σ-1 и τ-1 - пределы выносливости

Принимаем материал вала, как у шестерни - сталь 20х,  =650

МПа.

=650

МПа.

;

;

;

;

;

;

где Кσ и Кτ - эффективные коэффициенты концентрации напряжений, Кσ

= 1,7, Кτ = 1,4 [1, табл. 15.1];

Кd- коэффициент, масштабного фактора, Кd = 0,82 [1, рис. 15.5];

КF - коэффициент, учитывающий шероховатость поверхности,

КF = 1[1, рис. 15.6];

ψσ и ψτ - коэффициенты,

корректирующие влияние постоянной составляющей цикла напряжений на

сопротивление усталости; их величины зависят от механических характеристик

материала

σа и τа - амплитуды переменных составляющих циклов нагружений, а σm

и τm - постоянные составляющие.

;

;

;

;

.

.

Т.к.  то

обеспечивается необходимая работоспособность вала по усталостной прочности и не

требуется расчета по жесткости.

то

обеспечивается необходимая работоспособность вала по усталостной прочности и не

требуется расчета по жесткости.

;

;

;

;

;

;

Т.к.  то

обеспечивается необходимая работоспособность вала по усталостной прочности и не

требуется расчета по жесткости.

то

обеспечивается необходимая работоспособность вала по усталостной прочности и не

требуется расчета по жесткости.

7. Проверка правильности выбора подшипников

При частоте вращения n ≥ 10 мин−1 расчет производится

по динамической грузоподъемности. Для промежуточного вала мы выбрали подшипник

209 динамическая грузоподъемность Cr = 33,2 кН; статическая грузоподъемность

С0r = 18,6 кН.

Реакции в опоре А и В равны

Н.

Н.

Н.

Н.

Эквивалентная динамическая нагрузка определяется уравнениями:

(5.34)

(5.34)

где V - коэффициент, зависящий от того, какое кольцо подшипника

вращается, в нашем случае равен 1, так как вращается внутреннее кольцо

подшипника;- осевая сила, равная осевой силе зубчатого зацепления; =2771,1 Н.-

радиальная сила, равная максимальной радиальной реакции опоры B, FrА = RА =

6923,1 Н; FrВ = RВ = 9211,2 Н;- коэффициент осевой нагрузки, В = 0 (для опоры

В), YА = 1,15 (для  ,

e=0,38,

,

e=0,38,

)

(для опоры А);- коэффициент радиальной нагрузки, Х = 1 (для опоры В),

)

(для опоры А);- коэффициент радиальной нагрузки, Х = 1 (для опоры В),

Х = 0,56 (для опоры А);

КБ - коэффициент безопасности, учитывающий характер нагрузки, КБ =

1,3 [2, табл. 7.4];

КТ - температурный коэффициент, равный 1 [2, стр. 107]

Дальнейший расчет будем проводить по более нагруженной опоре В

,

,

где а1- коэффициент надежности, а1=0,8;

а2-обобщенный коэффициент совместного влияния качества металла и

условий эксплуатации, а2=1;

,

,

мл

об.,

мл

об.,

Полученное значение Сгр = 25,7 кН базовой меньше динамической

грузоподъемности подшипника Cr = 33,2 кН, следовательно, подшипник 209

обеспечивает необходимую грузоподъемность.

8. Подбор и расчет шпоночных соединений

Для передачи вращающего момента в соединениях зубчатых колес с

валами и на концах валов используем призматические шпонки ГОСТ 23360-78. Подбор

шпонки заключается в выборе по стандартам ширины шпонки b и высоты h, а также в

определении рабочей длины lр и длины шпонки lш. Для нашего редуктора необходимо

четыре шпонки - по одной на каждом из концов и по одной под каждым из колес

зубчатой передачи.

Принимаем [σсм] = 110 МПа ([σсм] = 80..150 МПа

(для переходных посадок)), определим параметры шпонок:

на конце быстроходного вала (для диаметра 40), устанавливается

шпонка сечением 10х8 мм [2, табл. 24.32].

Из сортамента шпонок принимаем  , следовательно, на

конец быстроходного вала устанавливаем шпонку 10х8х20 ГОСТ 23360-78.

, следовательно, на

конец быстроходного вала устанавливаем шпонку 10х8х20 ГОСТ 23360-78.

на конце тихоходного вала (для диаметра 60) устанавливается шпонка

сечением 18х11 мм [2, табл. 24.32].

Выбираем из сортамента длину шпонки  мм.

мм.

Из сортамента выбираем шпонку 18х11х110 ГОСТ 23360-78.

Под быстроходным колесом (для диаметра 50) устанавливается шпонка

сечением 14х9 мм [2, табл. 24.29]. Рабочая длина шпонки:

Выбираем из сортамента длину шпонки  мм.

мм.

Чтобы условие выполнялось, примем длину шпонки равной 40, тогда,

Из сортамента примем две шпонки сечением 14х9х40 ГОСТ 23360-78.

Под тихоходным колесом (для диаметра 80) устанавливается шпонка

сечением 22х14 мм [2, табл. 24.29]. Рабочая длина шпонки:

Выбираем из сортамента длину шпонки  мм.

мм.

Чтобы условие выполнялось, примем длину шпонки равной 56, тогда,

Из сортамента примем две шпонки сечением 22х14х56 ГОСТ 23360-78.

9. Конструирование крышек подшипников

Рисунок 9.1 Конструкция крышки подшипника

Размеры элементов крышки рассчитываются по формулам;

где  толщина

стенки, принимается в зависимости от диаметра отверстия D под подшипник,

принимаем

толщина

стенки, принимается в зависимости от диаметра отверстия D под подшипник,

принимаем  [2.

стр 128].

[2.

стр 128].

где b=5 [2. табл. 7.6.]

10. Эскизы стандартных изделий

Подшипник 209 ГОСТ 8338-75

Шпонка 14×9×40 ГОСТ 23360-78

11. Смазка

Для уменьшения потерь мощности на трение и снижение интенсивности

износа, а так же для предохранения от заедания, задиров, коррозии и лучшего

отвода тепла трущиеся поверхности деталей должны иметь надежную смазку.

Картерную смазку применяют при окружной скорости зубчатых колес от

0,3 до 12,5 м/с, что подходит для данного случая (для колеса тихоходной  м/с).

Для двухступенчатого редуктора достаточно погружать в масло только колесо

тихоходной ступени. При вращении колеса масло увлекается зубьями,

разбрызгивается и попадает на внутренние стенки корпуса, откуда стекает в

нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе,

которая покрывает поверхность расположенных внутри корпуса деталей.

м/с).

Для двухступенчатого редуктора достаточно погружать в масло только колесо

тихоходной ступени. При вращении колеса масло увлекается зубьями,

разбрызгивается и попадает на внутренние стенки корпуса, откуда стекает в

нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе,

которая покрывает поверхность расположенных внутри корпуса деталей.

12. Описание сборки узла промежуточного вала

На вал в пазы для шпонок зубчатого колеса устанавливаются две

шпонки 14х9х40 ГОСТ 23360-78. Затем с натягом надевается зубчатое колесо,

устанавливается втулка упорная и насаживается подшипник 209 ГОСТ 8338-75.

С противоположной стороны устанавливается маслоотражающее кольцо,

насаживается подшипник.

После завершения сборки промежуточного вала, его устанавливают в

корпус редуктора.

Устанавливаются крышки подшипников и регулировочные кольца.

Список литературы

1. Иванов М.Н. Детали машин: Учеб. для студентов вузов. - 6-е

изд., перераб. - М.: Высш. шк., 2000 - 383 с., ил.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей

машин: учебное пособие. - 9-е изд., перераб. и доп. - М.: Академия, 2006. - 496

с.

. Прокшин С.С., Беляев Б.А. Методические указания к

курсовому проектированию по дисциплине «Детали машин и основы конструирования»:

Уфимск. гос. авиац. техн. ун-т. - Уфа, 2006. - 58 с.

. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое

проектирование: Учеб. пособие. - 2-е изд., перераб. и доп. - М.: Высшая школа,

1990 - 399 с.