Разработка целлюлозно-композиционного материала с холодносвариваемым покрытием

Оглавление

Введение

. Литературный обзор

.1 Характеристика используемых компонентов при получении ЦКМ

.1.1 Бумага-основа

.1.2 Меловальная суспензия

.1.3 Покрытие

.2 Используемый способ печати

.3 Схема материала

. Составление композиции бумаги-основы

.1 Показатели качества бумаги-основы для нанесения покрытий

.2 Составление композиции

. Меловальное покрытие

.1 Компонентный состав меловальной суспензии

.2 Приготовление меловальной суспензии

.3 Узел нанесения меловального покрытия

. Нанесение холодносвариваемого покрытия на оборотную

сторону КМ

. Принципиальная технологическая схема получения ЦКМ и

изготовления упаковки

Заключение

Оглавление

Библиографический список

Введение

В соответствии с полученным заданием

в данной курсовой работе разрабатывается целлюлозно-композиционный материал с

холодносвариваемым покрытием.

Требования к меловальному покрытию:

высокая белизна и глянец.

Материал в целом должен обладать

эластичностью.

Барьерное покрытие -

холодносвариваемое покрытие.

Данный материал предназначен для

герметичного упаковывания на автоматических линиях сухих нежирных продуктов с

влажностью не более 15%, сухих БАД и

пищевых добавок, в том числе таблетированных форм, лекарственных трав, семян,

предметов личной гигиены. [1]

1. Литературный обзор

.1 Характеристика используемых

компонентов при получении ЦКМ

.1.1 Бумага-основа

Оберточно-упаковочные виды бумаги -

класс бумаги, применяемой для упаковки пищевых продуктов и разнообразных

промышленных товаров. Оберточные бумаги изготовляют из прочных волокнистых

материалов и отходов производства. Некоторые из них подвергаются специальной

обработке: битумированию, парафинированию, ламинированию и т. п. К ним

относятся: мешочная, чайная, спичечная. фруктовая, бутылочная, растительный

пергамент, светонепроницае мая, основа для парафинирования, бумага для

расфасовочно-упаковочных автоматов пищевой промышленности и др.

Различные потребительские свойства

бумаги достигаются выбором волокнистых материалов с определенными свойствами,

характером размола волокнистых материалов, введением в бумажную массу

проклеивающих веществ и минеральных наполнителей, окраской, режимом отлива,

прессования и сушки при выработке на бумагоделательной машине, операциями

каландрирования и окончательной отделки бумаги, а также дополнительной обработкой

бумаги. Таким образом, свойства бумаги обусловливаются как ее композицией, гак

и технологическим режимом на каждой стадии изготовления. Следовательно, большое

значение в производстве бумаги имеет правильная организация технологического

процесса, обеспечивающего выработку бумаги с заданными свойствами.

Целлюлозные волокнистые материалы

отличаются друг от друга выходом из исходного сырья, химическим составом,

степенью полимеризации целлюлозы, прочностью, белизной, чистотой, а также

структурой волокон. Благодаря большому разнообразию волокон разного

растительного сырья по химическому составу, морфологическому и анатомическому

строению имеются большие возможности в придании желательных свойств

волокнистому полуфабрикату, а следовательно, и бумаге, которую из него

вырабатывают.

Древесина хвойных пород - ели,

сосны, пихты и лиственницы. Хвойная древесина обладает сравнительно длинным

волокном и дает длинноволокнистую целлюлозу, наиболее пригодную для

производства бумаги. Из этой древесины вырабатывают волокнистые материалы

разной степени чистоты, от механической древесной массы с выходом 97-98% до

облагороженной целлюлозы с выходом 35-40%.

Древесина лиственных пород - березы,

осины, тополя, ольхи, бука, эвкалипта и др. Лиственная древесина обладает более

коротким волокном по сравнению с хвойной и, кроме того, содержит клетки

неволокнистого строения. Она дает целлюлозу с более низкими механическими

свойствами - сопротивлением излому и раздиранию. По этой причине полуфабрикаты,

вырабатываемые из нее, применяются в бумажном производстве обычно в композиции

с более длинноволокнистым материалом из хвойной древесины. Из лиственной

древесины, как и из хвойной, получают целлюлозу, полуцеллюлозу и древесную

массу.

В соответствии с действующим

стандартом беленую сульфитную целлюлозу выпускают девяти марок с белизной от 83

до 92% белого, с прочностью на излом от 100 до 2500 и выше двойных перегибов и

разрывной длиной в пределах от 4500 до 7500 м и более.

Беленую сульфитную целлюлозу

применяют для производства бумаги, начиная от полубеленых писчей и

типографской, содержащих в композиции древесную массу, и кончая высокосортными

чертежной, картографической, писчей, для печати и фотоподложки.

Сульфатную хвойную целлюлозу

вырабатывают главным образом из сосны и применяют как в небеленом, так и в

беленом виде.

Небеленую целлюлозу выпускают трех

основных разновидностей: крафт, электроизоляционную и белимую. Крафт-целлюлоза

представляет собой очень жесткую целлюлозу с перманганатным числом, достигающим

140°, и применяется для изготовления прочной упаковочной и мешочной бумаги.

Особых требований к чистоте этой целлюлозы не предъявляется. Изоляционной

целлюлозе (перманганатное число 120-130°) предъявляются более высокие

требования по химической чистоте, содержанию золы и диэлектрическим свойствам.

В зависимости от назначении эту целлюлозу подразделяют на три марки. Применяют

ее для производства кабельной, телефонной, изоляционно-намоточной и

конденсаторной бумаги. Целлюлозу с перманганатной жесткостью 80-100°

отбеливают, а целлюлозу с более низкой жесткостью применяют для изготовления

впитывающих видов бумаги.

Беленую сульфатную целлюлозу

выпускают разных марок. Белизна ее. в зависимости от назначения, может

колебаться в пределах 81-90% белого. разрывная длина - в пределах 7000-10000 м,

а сопротивление излому составляет 1500-4000 двойных перегибов.

Беленая сульфатная целлюлоза

значительно прочнее беленой сульфитной целлюлозы, особенно по показателям

сопротивления излому и раздиранию. Поэтому она находит широкое применение не

только как заменитель сульфитной беленой целлюлозы в производстве белых видов

бумаги, но и как компонент, повышающий механические свойства бумаги при

изготовлении ее из коротковолокнистых материалов (лиственной, тростниковой,

соломенной или бамбуковой целлюлозы).

Целлюлоза из лиственной древесины.

Лиственную древесину все шире начинают применять в качестве сырья для

производства целлюлозы и полуцеллюлозы, так как растущая целлюлозно-бумажная

промышленность требует привлечения все новых источников волокнистого сырья.

Листвснная древесина состоит из

75-90% (по весу) волокнистых клеток либриформа и 25-10% паренхимных и

сосудистых клеток неволокнистого строения. Длина волокон либриформа колеблется

в пределах 0,8-1,6 мм. а средняя длина волокон лиственной целлюлозы (с учетом

паренхимных и сосудистых клеток) составляет лишь 0,8-1,2 мм, т. е. примерно в 3

раза меньше, чем у целлюлозы из хвойной древесины. Другой особенностью

лиственной целлюлозы является высокое содержание в ней пентозанов (8-20%),

вследствие чего она быстро зажирняется при размоле. Поэтому лиственная

целлюлоза требует более легкого рафинирующего размола без существенного

укорочения волокон и без значительного увеличения степени помола массы. Бумага,

выработанная из такой целлюлозы, хотя и обладает достаточной прочностью на

разрыв, но сопротивление ее излому и раздиранию сравнительно низкое. По этой

причине из одной лиственной целлюлозы обычно бумагу не вырабатывают, а

применяют ее в композиции с длинноволокнистой хвойной целлюлозой. Такое

сочетание коротковолокнистой и длинноволокнистой целлюлозы позволяет улучшить

структуру и просвет бумаги, повысить непрозрачность и снизить расход энергии на

размол.

Целлюлозу из лиственной древесины

вырабатывают разными способами: сульфатным, сульфитным, нейтрально-сульфитным и

натронным. Наиболее распространенным способом является сульфатный.

Нейтрально-сульфитный метод чаще всего применяют для получения лиственной

полуцеллюлозы. Наиболее прочная целлюлоза получается из древесины березы, менее

прочная - из древесины осины и бука.

Беленую лиственную целлюлозу

применяют для выработки писчей и бумаги для печати и других видов в композиции

с хвойной беленой целлюлозой, а небеленую в сочетании с небеленой хвойной

целлюлозой - для производства упаковочных и оберточных видов бумаги.

Натронную целлюлозу обычно выпускают

беленую и применяют для выработки пухлых и впитывающих видов бумаги. Ее

добавляют также для улучшения печатных свойств в композицию бумаги для печати.

Эта целлюлозa отличается высокой белизной и хорошей впитывающей способностью.

Но прочность ее невысока.[2]

Проклеивающие компоненты

Для придания бумаге некоторых

специфических свойств применяют проклеивающие вещества. К числу проклеивающих

веществ относят такие, которые сообщают бумаге водостойкость, а также и такие,

которые связывают волокна между собой в бумажном листе и тем самым способствуют

повышению сомкнутости и механической прочности бумаги, первые -

гидрофобизирующие, а вторые - связующие проклеивающие вещества.

К числу гидрофобизирующих

проклеивающих материалов относятся: обычная и модифицированная канифоль (клей

«Мерсайз», клей «Малроз» и др.), парафин, горный воск, стеараты, силиконы,

битум, латекс, синтетические клеи на основе димеров алкилкетенов (аквапел),

квилон и некоторые другие. Эти вещества придают бумаге нужную степень

гидрофобности, снижают ее способность поглощать воду и делают бумагу пригодной

для письма чернилами, однако они (за исключением латексов и битумов, которые

обладают связующими свойствами) не увеличивают, а даже несколько снижают

механическую прочность сухой бумаги.

К числу связующих проклеивающих

материалов относятся: крахмал модифицированный крахмал, производные крахмала,

животный клей, казеин, соевый протеин, производные целлюлозы

(карбоксиметилцеллюлоза, метилцеллюлоза, диоксиэтилцеллюлоза), некоторые

растительные камеди (манногалактаны), жидкое стекло, синтетические полимеры -

поливиниловый спирт, поливинилацетат, полиакриламид, альгинаты, латексы и др. К

этим же проклеивающим материалам относят также «влагопрочные», мочевино- и

меламино-формальдегидные смолы, придающие бумаге прочность не только в сухом,

но и во влажном состоянии.

Большинство связующих проклеивающих

материалов - гидрофильные органические коллоиды, они имеют сродство к

целлюлозному волокну и поэтому связывают между собой волокна, повышая прочность

бумаги. Не обладая гидрофобными свойствами, они не могут заменить канифоль и

другие гидрофобизирующие вещества при проклейке бумаги с целью получения

необходимой водостойкости. Однако применение их вместе с канифольным клеем значительно

улучшает проклейку бумаги.

Некоторые из проклеивающих веществ,

например латекс и битум, можно отнести к обеим группа этих веществ, так как они

обладают одновременно и гидрофобными и связующими свойствами.

По методу применения проклеивающих

веществ различают проклейку бумаги в массе и поверхностную проклейку. В первом

случае проклеивающее вещество вводится непосредственно в бумажную массу перед

отливом бумаги на бумагоделательной машине, вследствие чего бумага становится

проклеенной в толще листа. Во втором случае проклейке подвергают готовую бумагу

путем пропитки ее в растворе клея или его нанесения на поверхность листа. В

этом случае бумага подвергается обработке клеящими веществами лишь с

поверхности, а в толще листа остается непроклеенной.

Поверхностная проклейка может быть

осуществлена на отдельных машинах или непосредственно на бумагоделательной

машине - в клеительном прессе, а также на каландре.[2]

Связующие вещества

Как уже было сказано, связующие

вещества применяются с целью увеличения сил связи между волокнами и повышения

прочности бумаги. Склеивая волокна между собой, эти вещества повышают

внутреннюю прочность бумаги, устраняют пыление и выщипывание отдельных волокон

и даже целых слоев бумаги с поверхности листа при печатании липкими красками,

увеличивают сомкнутость бумаги, улучшают отделку поверхности бумаги на

суперкаландре. Кроме того, связующие вещества способствуют улучшению проклейки

бумаги канифольным клеем, делая ее более надежной и стабильной: бумага не

расклеивается при хранении.

Связующие материалы могут быть

введены в массу или нанесены на поверхность бумаги. Проклейка массы гораздо

проще и не требует дополнительной сушки бумаги, однако расход проклеивающего

вещества несколько больше, так как часть его теряется со сточными водами. Поверхностная

проклейка бумаги на клеильном прессе или на отдельном станке более экономична,

так как здесь фактически отсутствуют потери проклеивающего вещества и, кроме

того, бумага приобретает новые положительные свойства по сравнению с бумагой,

проклеенной в массе, - она становится более однородной по сторонам листа, более

стабильной при изменении относительной влажности воздуха, меньше скручивается.

Однако при поверхностной проклейке бумаги требуется установка дополнительного

оборудования для ее сушки после проклейки. Тем не менее поверхностная проклейка

бумаги все шире применяется для улучшения свойств бумаги, а клеильный пресс

становится неотъемлемой частью многих современных бумагоделательных машин.

В настоящее время находят применение

следующие связующие материалы: крахмал как натуральный, так и модифицированный

(окисленный, конвертированный энзимами, декстрин); производные крахмала -

катионный крахмал, диальдегидкрахмал и др.; манногалактаны, получаемые из

растительной камеди семян некоторых бобовых растений; протеины, животный клей,

казеин, соевый протеин; производные целлюлозы - карбокси-метилцеллюлоза,

метилцеллюлоза, этилцеллюлоза, диоксиэтилцеллюлоза и др.; синтетические

полимеры - поливиниловый спирт, поливинилхлорид, полиакриламид, альгинаты и др.;

влагопрочные смолы, мочевино- и меламиноформальдегидные; латексы, жидкое стекло

и др. Число связующих материалов, применяемых в бумажном производстве, быстро

растет, появляются новые, весьма эффективные синтетические материалы,

обладающие высокой связующей способностью и придающие бумаге прочность не

только в сухом, но и во влажном состоянии.[2]

Наполнители

Многие виды бумаги вырабатывают с

минеральными наполнителями, которые сообщают бумаге определенные свойства.

Вводят наполнители в бумажную массу до или после ее размола. В качестве

наполнителей применяют каолин, гипс, мел, тальк, асбестин, бланфикс, сульфид

цинка, двуокись титана и некоторые другие минеральные вещества, обладающие

белым цветом. Процесс введения минеральных наполнителей в бумагу называется ее

наполнением или отяжелением.

Основная цель введения наполнителей

в бумагу заключается в том, чтобы сообщить ей такие свойства, как белизну,

непрозрачность, мягкость, гладкость, впитывающую способность и др. Эти свойства

особенно необходимы для писчей бумаги и бумаги для печати. Минеральные

наполнители улучшают печатные свойства бумаги. Бумага лучше воспринимает краску

из печатной формы. Полученное изображение отличается большей сочностью, не

просвечивает на другую сторону листа и не затрудняет чтения. Последнее свойство

важно также и для писчей бумаги.

Применение минеральных наполнителей

имеет также и экономическое значение, так как позволяет заменить часть волокна

более дешевым минеральным материалом. Несмотря на значительные потери (50-60%)

наполнителей в производстве, применение их экономически выгодно. Однако

наполнители придают бумаге и отрицательные свойства: понижают механическую

прочность и степень проклейки бумаги. Понижение этих показателей качества

бумаги ограничивает количество вводимых в нее наполнителей.

О количестве наполнителей в бумаге

судят по ее зольности. Зная естественную зольность волокна и потерю при

прокаливании минерального наполнителя в процессе озоления бумаги, нетрудно

подсчитать количество наполнителя, содержащегося в бумаге. Для большинства

наполнителей, кроме мела, истинное их содержание в бумаге мало отличается от

значения ее зольности.

По содержанию наполнителей все виды

бумаги условно можно разбить на четыре группы: бумага с естественной зольностью

волокна (т. е. без наполнителей), малозольная, с содержанием золы до 5%,

средней зольности (до 12-15% золы) и высокозольная бумага, с содержанием золы

выше 15%.

Минеральные наполнители оказывают

влияние на многие свойства бумаги: толщину, объемный вес, впитывающую

способность, воздухопроницаемость, деформацию, гладкость и лоск, белизну,

непрозрачность, механическую прочность, степень проклейки и пр. Степень влияния

на эти показатели зависит от вида и количества вводимых наполнителей.[2]

.1.2 Меловальная суспензия

Для придания бумаге специальных

свойств на ее поверхность наносят покровный слой, состоящий из минеральных

пигментов, клеящих веществ, восковых эмульсий, смол и других органических

веществ в зависимости от назначения бумаги. Такие окрашенные с поверхности виды

бумаги применяются для книжной и журнальной продукции, для обоев, фотобумаги,

гранитоля, клеенок, декоративных изделий и упаковки. Покровные слои наносятся

на бумагу на специальных бумагокрасильных машинах с одной или с двух сторон.

Обычно покровную массу наносят на поверхность бумаги валиками, щеточным или

шаберным устройством, затем бумагу высушивают в потоке теплого воздуха и

каландрируют.

В композицию меловалыюй суспензии

входят пигменты, составляющие наибольшую часть сухого покрытия (70-90 % от

веса,сухих веществ), полимеры связующие и технологические добавки такие, как

диспергаторы, сшивающие агенты, пластификаторы, пеногасители, аитивспениватели

и др.

Пигменты - мелкодисперсные

неорганические вещества нерастворимые в воде. Они вводятся в покрытия для

придания бумаге или картону гладкой поверхности, белизны, непрозрачности и

хороших печатных свойств. При необходимости они могут обеспечивать такие

свойства покрытия как высоколощеную или матовую отделку, цвет или оттенок,

непроницаемость для тех или иных красок и лаков.

Наиболее часто применяемые белые

пигменты: каолин, карбонат кальция, тальк, бланфикс, сатинвейс, диоксид титана,

цинковые пигменты и др. Выбор пигмента определятся как качеством готовой

продукции, так и видом наносящею устройства, которое предъявляет определенные

требования к концентрации и вязкотекучим свойствам меловальных суспензий.

Однако, пигмент одного вида не может обеспечить весь комплекс требуемых

печатных и оптических свойств, поэтому в композиций используется смесь

пигментов. Например, для повышения белизны и считывающей способности к одному

пигменту каолину добавляют мел, для повышения непрозрачности диоксид титана,

для повышения белизны сатинвейс или бланфикс.

Полимеры связующие являются вторым

основным компонентом меловальной суспензии и составляют 5-25 % массы покрытия.

Назначение связующего состоит в том, чтобы связать частицы пигмента друг с

другом в сухом покровном слое и обеспечить прочное соединение с

бумагой-основой. Вид связующего, количество его но отношению к пигментам и

характер его распределения в покровном слое регулирует поглощение печатных

красок. Кроме того, связующее служит носителем пигментов, способствует

удержанию их во взвешенном состоянии, определяет вязкотекучие свойства

суспензии и регулирует ее водоудерживаемость.

Связующее оказывает влияние на

следующие свойства мелованной продукции: лоск, белизну, непрозрачность,

эластичность, впитываемость печатной краски, сопротивляемость выщипыванию,

водоустойчивость, структуру покрытия. Идеальное связующее должно иметь низкую

стоимость, хорошую адгезию к частицам пигмента и волокнистой основе, низкий

удельный вес и показатель преломления, хорошую диспергирующую способность в

отношении пигментов. Связующее должно подвергаться процессу сшивки, быть

светоустойчивым и сохранять высокую белизну после сушки, давать стабильные во

времени покровные суспензии, быть устойчивым к воздействию бактерий, грибков и

насекомых, не образовывать пены.

В качестве связующих наиболее часто

используют казеин, крахмал (природный и модифицированный), водорастворимые

эфиры целлюлозы, поливиниловый спирт, различные латексы и др.

Высокие требования, предъявляемые к

связующим веществам не могут быть обеспечены при применении одно связующего.

Хорошие результаты получаются при совместном применении натуральных и

синтетических связующих, причем доля последних составляет от 50 % до 90 %.[2]

Основные характеристики и свойства

пигментов приведены в таблицах 1 и 2.

Таблица 1. Основные характеристики

пигментов

|

Пигмент

|

Химическая формула

|

Средний размер частиц мк

|

Форма частиц

|

Твердость

|

Плотность г/см3

|

Индекс преломления

|

Белизна

|

|

Каолин

|

Al4(Si4O10)(OH)8

|

0,3-5,0

|

пластинчатая

|

1-3

|

2,7

|

1,56

|

70-90

|

|

GCC

|

CaCОЗ MgCO3(2-3 %)

|

0,7-2,0

|

ромбоэдрическая

|

1-3

|

2,7

|

1,56- 1,65

|

60-97

|

|

Тальк

|

Mg3(Si4O10)(OH)2

|

0,3-5,0

|

пластинчатая

|

1

|

2,7

|

1,57

|

70-90

|

|

Гипс

|

CaS04 2Н20

|

0,2-2,0

|

округлая

|

|

2,3

|

1,52

|

92-94

|

|

TiO2 Анатаз Рутил

|

ТiО2

|

0,2-0,5 0,2-0,5

|

столбчатая округлая

|

4

|

3,9- 4,2

|

2,55- 2,70

|

98-99 97-98

|

|

РСС

|

СаСОЗ

|

0,1-2,0

|

различная

|

1

|

2,7

|

1,59

|

92-98

|

|

Кальц. каолин

|

Аl2ОЗ 2SiO2

|

0,7

|

Агрегированные пластины

|

2

|

2,7

|

1,56

|

89-93

|

Аl(ОН)3

|

0,2-2,0

|

пластинчатая

|

1

|

2,4

|

1,57

|

98-100

|

Таблица 2. Преимущества и недостатки

различных пигментов

|

Пигмент

|

Преимущества

|

Недостатки

|

|

Каолин (тонкий)

|

Лоск, гладкость, быстрое высыхание краски

|

Белизна, реология, цена

|

|

Каолин (пластинчатый)

|

Непрозрачность, гладкость, лоск краски, глубокая печать

|

Белизна, реология, низкая концентрация суспензии, лоск.

|

|

Кальцинированный

|

Белизна, непрозрачность

|

Реология, высокий расход связующего

|

|

GCC обычный

|

Белизна, реология, высокая концентрация суспензии, низкий расход

связующего, доступность

|

Непрозрачность, глубокая печать

|

|

GCC (С крутой кривой распределения)

|

Белизна, непрозрачность, адсорбция краски, реология

|

Низкая концентрация суспензии.

|

|

РСС

|

Белизна, непрозрачность, адсорбция краски

|

Низкая концентрация суспензии,

|

|

Тальк

|

Глубокая печать, гладкость, низкая абразионость

|

Белизна, непрозрачность, реология, офсетная печать, лоск.

|

|

Диоксид титана

|

Непрозрачность, белизна

|

Цене, абразионость, высокий

|

|

Органические пигменты

|

Лоск, пухлость, непрозрачность

|

Реология, цена.

|

Как уже было сказано, основной

компонент меловальной суспензии - это пигмент или их сочетание. Остальные

компоненты подбираются в зависимости от основного.

.1.3 Покрытие

Состав покрытия принимается на

основе патента упаковочной холодносвариваемой бумаги (Патент SU 1090778). Она

состоит из бумаги-основы и одностороннего покрытия на основе клея холодной

сварки. Предназначена для склеивания упаковки под давлением без нагрева.

Одностороннее покрытие представляет из себя смесь синтетических каучуков и

специальных добавок.

Руководствуясь представленным патентом,

принимается следующая рецептура: цис-1,4-полиизопреновый и

бутадиенкарбоксилатный латексы, с целью снижения поверхностной липкости

покрытия и снижения себестоимости бумаги, покрытие дополнительно содержит

минеральный наполнитель.

Соотношении компонентов покрытия,

мас. %:

цис-1,4-Полиизопреновый латекс 33-42

Бутадиенкарбоксилатный латекс 33-42

Минеральный наполнитель 16-34.

Бумага-основа и покрытие взяты при

следующем соотношении, мас. %:

Бумага-основа 90-95

Покрытие 5-10

Латексы - коллоидные водные

дисперсии полимеров с диаметром частиц 50-300 нм, стабилизированные ПАВ,

содержащими гидратирующие группы.

Поверхностная липкость покрытия

является одним из основных показателей качества холодносвариваемой бумаги. Этот

показатель прогнозирует поведение бумаги в процессе её хранения в рулоне с

точки зрения возможности слипания смежных слоев, в результате чего бумага

становится непригодной для использования. Использование минерального

наполнителя практически исключает явление слипаемости бумаги в рулонах.[3,4]

.2 Используемый способ печати

Упаковка таблеток в

"стрипы" бумагой с холодносвариваемым покрытием в настоящее время не

имеет столь широкого распространения. Для обеспечения необходимых объемов и

качества печати выбирается офсетный способ.

В офсетной печати печатающие и

пробельные элементы печатной формы лежат в одной плоскости. Печатающие элементы

обладают гидрофобными свойствами, т.е. способностью отталкивания воды, и

одновременно олеофильными свойствами, позволяющими им воспринимать краску. В то

же время пробельные (непечатающие) элементы печатной формы, наоборот, имеют

гидрофильные и в то же время олеофобные свойства, благодаря чему они

воспринимают воду и отталкивают краску. Этот процесс происходит в результате

физических явлений на поверхности раздела сред (рис.1).

Рис. 1. Офсетная печать (способ

плоской печати):

а) принцип нанесения краски на

форму;

б) компоненты печатного аппарата

Перед печатью пробельные участки

печатной формы покрываются тонким слоем увлажняющей жидкости. Этот раствор

(состоящий из воды и вспомогательных добавок) равномерно распределяется

увлажняющими валиками. Для хорошего смачивания пробельных элементов формы

требуется уменьшение сил поверхностного натяжения путем добавления в увлажняющий

раствор специальных веществ. Слишком сильное уменьшение поверхностного

натяжения может в пределе приводить к образованию эмульсии печатной краски и

увлажняющего раствора. Точного их разделения при нанесении краски на печатную

форму в этом случае не произойдет.

Правильное осуществление офсетного

печатного процесса зависит от многих физико-химических явлений, связанных с

материалами и компонентами, принимающими участие в нем.

Влияние запечатываемого материала

определяется свойствами запечатываемого материала (гладкость, впитывающая

способность, смачиваемость), величиной рН запечатываемого материала, печатными

свойства (деформация при натяжении, выщипывание, прочность на разрыв).[5]

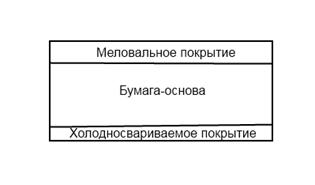

.3 Схема материала

Данный материал в настоящее время

используется для упаковки таблетированных форм, такая упаковка называется

"стрип". В основном так упаковывают дешевые препараты и,

соответственно, упаковка не должна быть дорогой. Материал состоит из трех

слоев:

. Бумага-основа. К ней не

предъявляется строгих требований по прочностным показателям. Она должна быть

подходящей для нанесения меловального покрытия и печати с одной стороны и для

нанесения клея холодной сварки с другой.

. Меловальный слой для обеспечения

качества печати и товарного вида.

. Слой холодносвариваемого покрытия

обеспечивает соединение двух листов материала с упакованными между ними

таблетками. Так же этот слой обеспечивает механические и барьерные свойства.

Рис. 2. Схема ЦКМ

2. Составление композиции

бумаги-основы

.1 Показатели качества

бумаги-основы для нанесения покрытий

Свойства бумаги оценивают рядом

показателей: масса 1 м2, толщина, влажность, впитывающая способность,

разрушающие усилие, белизна, гладкость.

Требуемые для каждого вида бумаги

свойства обеспечиваются выбором соответствующих полуфабрикатов, их обработкой и

введением в состав бумаги проклеивающих, связывающих, наполняющих, красящих

веществ, наклеиванием на поверхность бумаги полимерных пленок.

.2 Составление композиции

Бумага-основа содержит хвойную

сульфатную беленую целлюлозу и хвойную сульфитную беленую целлюлозу, что

обеспечивает высокие прочностные показатели, например, разрывная длина 5500 м,

а также достаточную белизну. [4]

Минеральный наполнитель каолин

вводится в небольших количествах в основном для увеличения светонепроницаемости

и гладкости.

Проклеивающие компоненты:

канифольный клей, квасцы, поливиниловый спирт.

Цель проклейки бумаги канифольным

клеем (смоляной проклейки) заключается в том, чтобы снизить ее впитывающую

способность по отношению к воде и водным растворам и сделать пригодной для

печати офсетным способом.

Для осаждения смоляного клея и

закрепления его на волокне применяются алюминиево-калиевые или

алюминиево-аммонийные квасцы.

Поливиниловый спирт добавляется в

качестве связующего, он также улучшает газо-, жиро-, водонепроницаемость.

Содержание компонентов, мас. %:

Беленая хвойная сульфатная целлюлоза

67-70

Беленая хвойная сульфитная целлюлоза

10-15

Каолин 3-5

Канифольный клей 2-3

Квасцы 4-6

Поливиниловый спирт 2-4

Размол волокнистых полуфабрикатов

производят в размалывающей аппаратуре до 30-40º

ШР. В размолотую волокнистую массу вводят минеральные вещества в

количестве, обеспечивающем достижение зольности бумаги 4%, степени проклейки

1,75-2 мм.

Отлив бумажного полотна осуществляют

на бумагоделательной машине, в сушильной части которой смонтирован клеильный

пресс. Бумажное полотно влажностью 12-15% поступает на клеильный пресс, где его

подвергают пропитке водным раствором поливинилового спирта концентрацией 5%.

Готовую бумагу-основу каландрируют до гладкости 130 с. Основные показатели

бумаги-основы представлены в таблице 3.

Таблица 3. Основные показатели

качества бумаги-основы для нанесения латексных покрытий

|

Наименование показателя

|

Единица измерения

|

Значение

|

|

Масса 1 м2

|

г

|

70±3

|

|

Разрушающее усилие - в машинном направлении - в поперечном

направлении

|

Н

|

не менее 50 не менее 25

|

|

Белизна

|

% (ISO)

|

80

|

|

Зольность

|

%

|

4

|

|

Плотность

|

г/см3

|

0,9

|

|

Впитываемость по Кобб60

|

г/м2

|

25

|

|

Гладкость

|

с

|

130

|

|

Влажность

|

%

|

6,0

|

3. Меловальное покрытие

.1 Компонентный состав меловальной

суспензии

Меловальная суспензия содержит

следующие компоненты:

каолин;

карбонат кальция;

акрилатный латекс;КМЦ;(диспергатор);

антивспениватель;

пластификатор

сшивающий агент;

вода.

Расчет состава меловальной суспензии

Исходные данные для расчета:

Концентрация меловальной суспензии -

60 %

Вес бумаги-основы для мелования - 70

г/м2.

Вес мелованной бумаги - 85 г/м2.

Вес меловального слоя - 15 г.

а.с.в/м2.

Количество метров квадратных в тонне

продукции:

Таблица 4. Состав меловальной

суспензии для мелования

|

Компоненты

|

Назначение

|

Вес. ч.

|

Масса а.с.в., кг

|

Содержание сухого вещества, %

|

|

Карбонат кальция

|

пигмент

|

65

|

114,7

|

70

|

163,9

|

|

Каолин

|

пигмент

|

35

|

61,8

|

70

|

88,3

|

|

Латекс

|

связующее

|

15

|

26,5

|

50

|

53,0

|

|

Na-КМЦ

|

со-связующее

|

1

|

1,8

|

10

|

17,7

|

|

Coatex

|

диспергатор

|

0,7

|

1,3

|

43

|

2,9

|

|

Антивспениватель

|

0,02

|

0,04

|

100

|

0,04

|

|

Пластификатор

|

5

|

8,8

|

100

|

8,8

|

Необходимое количество суспензии на

тонну продукции:

Количество загружаемого товарного

карбоната кальция:

Количество загружаемого товарного

каолина:

Количество товарного латекса:

Количество товарной Na-КМЦ:

Количество товарного диспергатора:

Количество товарного

антивспенивателя:

Количество товарного пластификатора:

Количество воды, необходимое для

приготовления суспензии концентрацией 60%:

Результаты расчета состава

меловальной суспензии представлены в таблице 4.

.2 Приготовление меловальной

суспензии

Рис. 3. Схема приготовление

меловальной суспензии

.3 Узел нанесения меловального

покрытия

Узел нанесения покрытия на бумагу

обеспечивает дозирование, нанесение и разравнивание жидкой системы с

последующим ее отверждением. Метод нанесения покрытия определяется

особенностями получаемой продукции и реологическими свойствами используемой

системы.

Концентрация меловальной суспензии

составляет 60%. Масса наносимого покрытия составляет 15 г/м2.

В соответствии с рассмотренными

критериями выбирается принцип нанесения покрытия и намечаются конструктивные

особенности оборудования и параметры процесса. В зависимости от содержания

сухих веществ в меловальной суспензии, количества наносимого пленкообразующего

раствора выбирается нанесение с избытком, удаляемым впоследствии с помощью

специальных устройств - шаберов.

При удалении избытка нанесенного

вещества, в свою очередь, могут применяться различные решения, обеспечивающие

равномерность толщины композиционного материала (гибкий шабер).

Шаберный способ нанесения покрытий

основан на удалении с поверхности бумаги избытка покровной массы при помощи

шабера. Перед шаберным устройством покровная масса в избытке наносится на

бумажное полотно, проходящее через валиковую систему или через ванну с

покровной смесью. Шаберные устройства позволяют наносить покрытия при скорости

бумажного полотна до 1500 м/мин. В точке контакта шабера с бумагой бумажное

полотно чаще всего находится на опорной поверхности (обычно на опорном валу),

что позволяет, меняя силу прижима шабера, варьировать массу наносимого

покрытия. При использовании шаберных систем осуществляются такие основные

процессы, как выравнивание (разравнивание) покрытия, частичное вдавливание

покровной массы в капиллярно-пористую структуру бумаги, удаление избытка покровной

массы с поверхности бумаги.

Гибкий шабер (лезвие) представляет

собой тонкую (0,2…0,3 мм) гибкую пластину, изготовленную из высококачественной

стали. Гибкий шабер может сочетаться с различными видами устройств, подающих

покровную массу, и может являться одной из стенок ванны, в которой находится

покровная масса, и т. д. Так, в лотковом устройстве (рис. 4) огибающая опорный

вал бумага-основа образует одну сторону лотка, в котором находится покровная

паста, а гибкий шабер образует днище лотка, снимая с полотна, выходящего из

нижней части лотка, избыток покровной пасты. Устройство с гибким шабером

наносит очень гладкий слой на поверхность бумаги. Ввиду отсутствия вращающихся

валиков нет разбрызгивания кроющей дисперсии или раствора.[6]

- бумаговедущий валик; 2 - опорный

вал; 3 - лезвие шабера; 4 - меловальное устройство

4. Нанесение

холодносвариваемого покрытия на оборотную сторону КМ

В отличии от нанесения меловального

покрытия, холодносвариваемое покрытие наносится с помощью воздушного шабера на

обратную сторону КМ. Концентрация наносимой дисперсии латексов 30%. Вес

наносимого покрытия - 10 г/м2.

Воздушный шабер (рис. 5.) работает

по принципу удаления избытка покровной массы с полотна бумаги под действием

струи воздуха, выходящей из щелевого сопла. В настоящее время установки с

воздушным шабером имеют ширину до 6500 мм и работают при скоростях нанесения до

860 м/мин, масса наносимого покрытия может варьироваться от 5 до 30 г/см2.

В зависимости от профиля воздушной

струи, взаимодействующей с полотном бумаги, воздушный шабер может работать в

режиме воздушного ножа или воздушной щетки. Воздушный нож работает при давлении

до 100 кПа; направляемый поток воздуха, подаваемый под острым углом к

поверхности полотна, снимает избыток покровной массы и одновременно

разравнивает нанесенное покрытие. Воздушная щетка работает под меньшим

давлением (25…35 кПа), причем воздух подается перпендикулярно поверхности

бумажного полотна.

Покровная масса с избытком наносится

на бумажное полотно купающимся валиком, имеющим плавную (бесступенчатую)

регулировку частоты вращения. Угол охвата бумагой валика может меняться за счет

вертикального перемещения валиков. Затем бумажное полотно огибает опорный вал.

На поверхность бумаги, находящейся на опорном валу, подается струя воздуха из

воздушного шабера, сдувающая избыток покровной суспензии в приемный

лоток-инжектор. При рабочей скорости более 120 м/мин осуществляют

предварительную дозировку с помощью роль-ракеля, работающего в сочетании с

прижимным валиком.

К торцам воздушного шабера 1 с двух

сторон от компрессора подается сжатый воздух, проходящий систему регулирования

давления. В лотке-инжекторе с помощью отводящих патрубков создается разряжение.

Пройдя сепаратор, отработанный воздух с помощью вентилятора выбрасывается в

атмосферу. Покровная масса из лоткаинжектора вновь подается в циркуляционную

систему.

Основными недостатками воздушного

шабера являются возможность использования только низкоконцентрированных

(35...40 %) покровных композиций с низкой вязкостью, малая скорость нанесения

покрытия, низкие гладкость и глянец покрытия.[6]

Рис. 5. Схема нанесения покрытия

воздушным шабером:

- воздушный шабер; 2 - опорный вал;

3, 4 - вертикальные валики; 5 - купающийся валик; 6 - роль-ракель; 7 -

лоток-инжектор

5. Принципиальная

технологическая схема получения ЦКМ и изготовления упаковки

Рис. 6. Принципиальная

технологическая схема получения КМ и изготовления упаковки

Заключение

Рассмотрены основные этапы получения

целлюлозно-композиционного материала с холодносвариваемым покрытием. Получено

представление о меловальных композициях, их составах и способах нанесения.

Уделено внимание холодносвариаемому покрытию.

Комплексный анализ свойств готового

ЦКМ представлен в таблице. 5.

Таблица 5.

|

Наименование показателя

|

Единица измерения

|

Значение

|

|

Масса 1 м2 Бумага-основа Меловальное покрытие

Холодносвариваемое покрытие

|

г

|

95 70 15 10

|

|

Толщена

|

мкм

|

70

|

|

Разрушающее усилие - в машинном направлении - в поперечном

направлении

|

кг

|

7,5-8,4 3,7-4,3

|

|

Белизна

|

% (ISO)

|

96<

|

|

Лоск

|

%

|

8

|

|

Гладкость (Лицевая сторона) PPS 10, ISO 8791

|

мкм

|

0,5

|

|

Гладкость (Лицевая сторона) Bendtsen, ISO 8791

|

мл/мин

|

10

|

|

Прочность сварного шва

|

г/см

|

0,26-0,34

|

|

Влажность

|

%

|

6,0

|

Библиографический список

1. Упаковочные материалы на бумажной основе. [Электронный ресурс]

// Сайт компании ОАО «Компания Славич», 2011. Режим доступа:

http://www.slavich.ru/?id=16, свободный. - Загл. с экрана. (09.12.2014)

. Технология бумаги. 3 издание. С.Н. Иванов. Москва 2006. 695 с.

. Упаковочная холодносвариваемая бумага. Патент SU 1090778 Г.Н.

Абакина, Д.М. Бойко, Е.И. Бойченко, В.С. Соловьева, И.Г. Хазанович Дата

опубликования 07.05.1984. 6 с.

. Упаковочная холодносвариваемая бумага. 947251 Г.Н. Абакина, Д.М.

Бойко, Е.И. Бойченко, В.С. Соловьева, И.Г. Хазанович Дата опубликования

30.07.1982 4 с.

. ТЕХНОЛОГИЯ УПАКОВОЧНОГО ПРОИЗВОДСТВА. М.В. Коваленко. 2009. 195

с.

. Технология, обработка и переработка бумаги и картона. Вураско

А.В., Агеев А.Я., Агеев М.А. учеб. пособие. Екатеринбург: Урал. гос. лесотехн.

ун-т, 2011. 272 с.

. Фляте Д. М., Свойства бумаги, 2 изд., М., 1986.