Автоматизированное проектирование механической передачи

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФИЛИАЛ

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ

Курсовая

работа

ОСНОВЫ

АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

на

тему

Автоматизированное

проектирование механической передачи

Студент Цапарин М.И.

Руководитель

д.т.н., проф. Поболь О.Н.

Орехово-Зуево

- 2015

Задание на курсовую

работу

Целью работы

является автоматизированный расчёт цилиндрической

зубчатой передачи и ведомого вала с использованием САПР APM

WinMachine (программные

модули APM

Trans и APM

Shaft) и конструирование

ведомого вала передачи с использованием САПР Компас-3D.

Задано:

передаточное отношение закрытой цилиндрической зубчатой передачи u12

=

4, мощность на выходном валу P2

= 3,5 кВт и его частота вращения n2

=

75 об/мин.

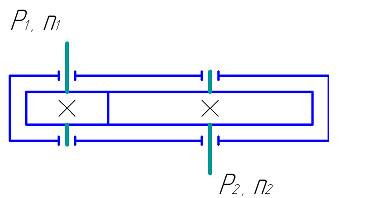

Схема передачи

Для заданного

зубчатого механизма требуется:

·

выполнить

проектировочный расчет зубчатой передачи внешнего зацепления в модуле АРМ Trans

и генерацию чертёжа ведомого колеса по результатам расчёта;

·

выполнить

расчёт вала в модуле АРМ Shaft;

·

оптимизировать

конструкцию вала по условию равной усталостной прочности;

·

разработать

деталировочный чертеж ведомого вала;

·

разработать

трёхмерную модель ведомого вала или зубчатого колеса (по выбору).

Курсовой проект

составляют следующие разделы:

1. Проектировочный расчет

зубчатой передачи в модуле АРМ Trans.

. Проектировочный расчёт

валов передачи в модуле АРМ Shaft

и оптимизация их конструкции в модуле APM

Drive.

. Конструирование

основных элементов передачи.

По разделам 1 и 2 выполняются

расчеты, приводимые в пояснительной записке, а соответствующие чертежи в

формате А4 приводятся в разделе 3 (все материалы представляются в электронной

версии и в распечатке). При выполнении проекта используются системы

автоматизированного проектирования APM

WinMachine и КОМПАС-3D,

описание которых приведено в учебных пособиях [1 - 7].

Введение

Автоматизированное

проектирование осуществляется с использованием специализированных САПР. С их

помощью путем синтеза возможных конструктивных вариантов обеспечивается

нахождение оптимальных, т.е. наилучших по ряду критериев, проектных решений.

Вначале создается эскизный проект объекта, содержащий основные его параметры и

характеристики, конструктивную схему и математическую модель. Далее в процессе

автоматизированного конструирования выполняется с помощью компьютера

оптимальный синтез конструктивных элементов и осуществляется автоматизированная

разработка конструкторской документации. В структуру автоматизированного

производства передается системный образ разработанной на компьютере конструкции

в виде пакета программ, необходимых для изготовления изделия. Они включают общее

конструктивное решение и конкретизацию отдельных элементов, а также

соответствующую технологическую документацию.

В практике современного

машиностроения всё шире применяются программные комплексы CAD/CAE/CAM/CAPP/PDM,

включающие в себя пакеты программ для сквозной конструкторско-технологической

подготовки и организации автоматизированного производства:

CAD

<#"791121.files/image002.gif"> 3,14 ·300/30 = 31.4 рад/с.

3700/31.4 = 117,8 Нм;

3700/31.4 = 117,8 Нм;

· вал 2

ω2

= 3,14 ·75/30 = 7,85 рад/с;

T2

= 3500/7,85 = 445,9 Нм.

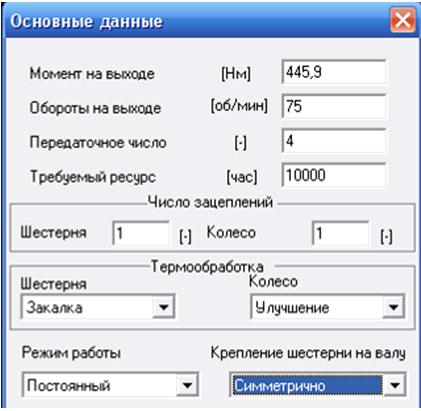

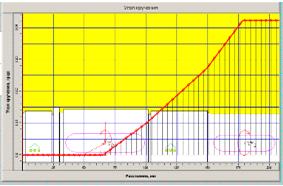

Автоматизированный

расчёт передачи в модуле APM

Trans

Расчёт прямозубой передачи

внешнего зацепления выполнен с использованием модуля APM

Trans системы автоматизированного проектирования APM

WinMachine. Результаты

расчёта приведены на рисунках (рис.1-4).

Расчёт зубчатых

колёс редуктора

Выбран материал для зубчатых

колёс:

· для шестерни -

сталь 45, термообработка - закаливание;

· для колеса - сталь

45, термообработка - улучшение.

Допускаемое контактное

напряжение для указанных материалов [σ]

= 555 МПа, мощность на ведомом валу редуктора Р2 = 3,5 кВт,

вращающий момент Т2 = 445,9 Нм, межосевое расстояние по результатам

расчёта аw

=

154 мм, число зубьев шестерни z1

= 41, число зубьев колеса z2

=

164, модуль зацепления m

= 1,5 мм.

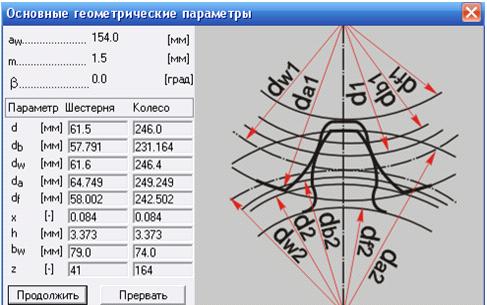

Основные размеры шестерни и

колеса

Диаметры начальных окружностей

после смещения исходного контура

dw1

=

61.6 мм;

dw2

=

241,4 мм.

Проверка:

(61,6 + 246,4)/2 = 154 мм.

(61,6 + 246,4)/2 = 154 мм.

Диаметры вершин зубьев колёс da1 = 64.749 мм;

da2 = 249,249

мм; ширина колеса b2 = 74 мм,;

ширина шестерни b1 = 79 мм.

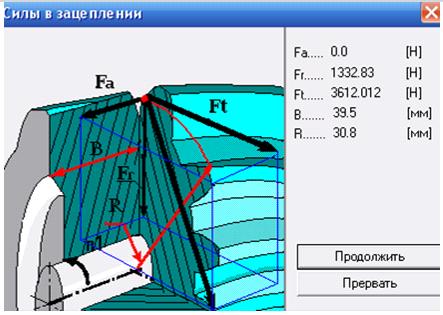

Силы, действующие в зацеплении:

· окружная  3612 Н;

3612 Н;

· радиальная  1333 Н.

1333 Н.

Оценка прочности зубьев на

выносливость по контактным напряжениям и напряжениям изгиба

Допускаемое контактное

напряжение [σ]к

= 554,5 МПа.

Допускаемое изгибное напряжение

· для шестерни [σ]и

= 353 МПа;

· для колеса [σ]и

= 286 МПа

Рабочие напряжения:

· шестерни σКш

= 552,3 МПа; σКк

= 552,3 МПа;

· колеса σИш

= 174 МПа; σИк

= 171 МПа;

Поскольку рабочие напряжения

меньше допускаемых, - условие прочности выполнено.

Сгенерированный в результате

автоматизированного расчёта чертёж зубчатого колеса приведён в разделе 3 на

рис. Х.

Рис.1. Исходные расчётные

данные

Рис.2. Размеры колёс

Рис.3. Напряжения допускаемые и

рабочие

. Проектировочный

расчёт валов передачи в модуле АРМ Shaft

и оптимизация конструкции по усталостной прочности

Предварительный

расчёт валов редуктора

Проектирование валов редуктора

начинают с ориентировочного определения диаметра выходных концов из расчета на

чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба

,

,

где Т - крутящий момент, Н-мм; [τ]к-допускаемое

напряжение на кручение; для валов из сталей 40, 45, Ст 6 принимают пониженное

значение [τ]к = 20-25 МПа

(Н/мм2). Полученный результат округляют по ГОСТ до ближайшего

значения из ряда R40:

Ведущий вал

Вращающий момент Т1 =

117,8·103 Нмм, допускаемое напряжение на кручение [τ]к = 25 МПа.

Диаметр выходного конца ведущего

вала

= (16·117,8·103/3,14·25)1/3

= 28,8 мм

= (16·117,8·103/3,14·25)1/3

= 28,8 мм

Принимаем из конструктивных

соображений dB1 = 30 мм.

Ведомый вал

Вращающий момент Т2 =

445,9·103 Нмм, допускаемое напряжение на кручение [τ]к = 25 МПа.

Диаметр выходного конца ведомого

вала

= (16·445,9·103/3,14·25)1/3

= 45,7 мм

= (16·445,9·103/3,14·25)1/3

= 45,7 мм

Принимаем из конструктивных

соображений dВ2 = 50 мм.

С учётом значений диаметров выходных

концов принимаем диаметры участков под подшипниками

dBп1 = 35 мм

dBп2 = 55 мм

Подбор подшипников и проверка

долговечности подшипников

По принятым значениям диаметров

валов выбираем по ГОСТ 8338-75 радиальные шарикоподшипники средней серии:

· для ведущего вала -

обозначение 307

d1

- внутренний диаметр подшипника = 35 мм.

D1

- внешний диаметр подшипника = 80 мм.

В1 - ширина

подшипника = 21 мм.

С1 - динамическая

грузоподъёмность = 25,7 кН.

Со1 - статическая

грузоподъёмность = 17,6 кН.

· для ведомого вала -

обозначение 311

d2

- внутренний диаметр подшипника = 55 мм.

D2

- внешний диаметр подшипника = 120 мм.

В2 - ширина

подшипника = 29 мм.

С2 - динамическая

грузоподъёмность = 54,9 кН.

Со2 - статическая

грузоподъёмность = 41,8 кН.

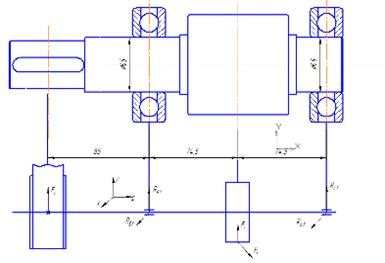

Ведущий вал (рис.5)

Из предыдущих расчетов имеем: Ft

= 3612 H и Fr

= 1333 Н; из первого этапа компоновки l1=74.5

мм

Рис.5. Расчетная схема ведущего

вала

Реакции опор:

Вертикальная плоскость

RAY

= RBY = Fr/2

= 666.5 H.

Горизонтальная плоскость

RAХ

= RBХ

= Ft/2 = 1806 H.

Определение суммарных

радиальных реакций

RA

= RB = (R2AX

+ R2AY)1/2

= (18062 + 666,52)1/2 = 1925 Н.

Эквивалентная нагрузка на

подшипник:

,

,

где RA - осевая

нагрузка на подшипник.

При вращении внутреннего кольца

коэффициентV=1

При спокойной нагрузке коэффициент Кδ=1,0

Осевая нагрузка на подшипники

отсутствует RA = 0.

Для подшипников А и В получаем при Fa(A) = 0 и Х=1

РЭ = 1925 Н

Долговечность подшипников ведущего

вала тогда составляет

ч.

ч.

Для цилиндрических редукторов по

ГОСТ 16162-85

минимальная долговечность

[Lh]=5000 ч.

Долговечность подшипников

достаточна.

Ведомый вал (рис.6)

несет такие же нагрузки, как и ведущий: Ft = 3612 H и Fr = 1333 Н;

Из первого этапа компоновки l2=74.5 мм.

Рис.6. Расчетная схема ведомого

вала

Реакции опор, аналогично

ведущему валу, равны

Вертикальная плоскость

RAY

= RBY = Fr/2

= 666.5 H.

Горизонтальная плоскость

RAХ

= RBХ

= Ft/2 = 1806 H.

Определение суммарных

радиальных реакций

RA

= RB = (R2AX

+ R2AY)1/2

= (18062 + 666,52)1/2 = 1925 Н.

Эквивалентная нагрузка на

подшипник:

,

,

где RA - осевая

нагрузка на подшипник.

При спокойной нагрузке коэффициент Кδ=1,0

Осевая нагрузка на подшипники

отсутствует RA = 0.

Для подшипников опор А и В получаем

при Fa(A) = 0 и Х=1

РЭ = 1925 Н

Долговечность подшипников ведомого

вала тогда составляет

Долговечность подшипников

достаточна.

Расчет ведомого

вала на усталостную прочность (выносливость)

Расчёт вала на усталостную

прочность выполняется в модуле APM

Shaft при известных

активных нагрузках и принятых конструктивных размерах.

Эскиз ведомого вала приведен на

рис.7. На ведомый вал действуют следующие нагрузки:

Т2 = Т *2

= 445,9 Нм;

Ft

= 3612 H и Fr

= 1333 Н.

Шпоночные канавки под зубчатым

колесом и на выходном конце вала - стандартные, из базы данных.

Материал вала - сталь 55,

частота вращения n2

= 75 об/мин, ресурс работы 20000 часов, режим нагрузки - постоянный.

Рис.7. Расчётный эскиз ведомого

вала

Общий порядок

расчета

1.

Создание

модели вала.

2.

Задание

опор вала.

3.

Задание

нагрузок.

4.

Задание

параметров материла вала.

5.

Выполнение

расчета.

6.

Просмотр

результатов расчета.

7.

Генерация

чертежа вала.

8.

Вывод

результатов расчета на печать.

9.

Вывод

результатов расчета в файл формата *.rtf.

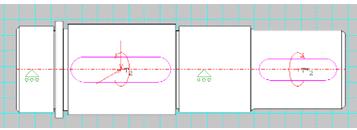

Модель вала в

модуле АPМ

Graph

Расчётная модель ведомого вала,

созданная в модуле АPМ

Graph

на

базе эскиза рис.7, с указанием опор и внешних нагрузок приведена на рис.8.

Рис.8. Модель ведомого вала

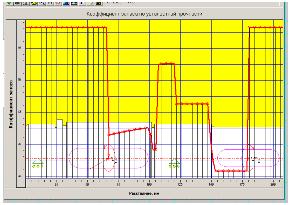

Расчёт вала в

модуле APM

Shaft

После задания материала вала -

сталь 55, частоты вращения n2

= 75 об/мин, ресурс работы 20000 часов и режим нагрузки - постоянный

выполняется его расчёт в модуле APM

Shaft.

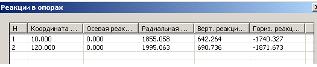

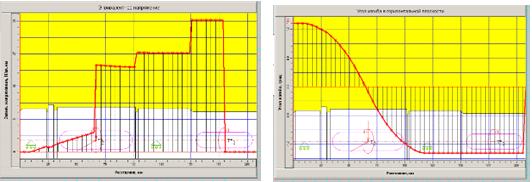

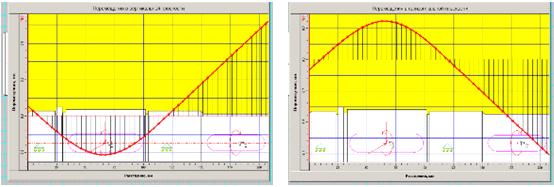

Результаты расчёта представлены

на рис.9-14.

Рис.9. Расчётные силы реакций в

опорах вала

Рис.10. Моменты изгиба и

кручения в поперечных сечениях вала

Рис.11. Эквивалентное

напряжение и угол изгиба в гор. Плоскости

Рис.13. Перемещения в

вертикальной и горизонтальной плоскостях

Рис.13. Диаграмма углов

кручения

Рис.14. Диаграмма коэффициента

усталостной прочности ведомого вала.

зубчатый вал

редуктор программный

Как видно из результатов

автоматизированного расчёта, наиболее нагруженным является участок вала в зоне

правой опоры.

Наименьший коэффициент запаса

усталостной прочности имеет выходной конец, для которого эта величина

составляет n = 6,5, в то время,

как рекомендуемая величина его составляет n

≥

1,5. Кроме того, и подшипники этого вала имеют чрезмерный запас долговечности.

Вследствие этого целесообразно

выполнить оптимизацию его конструкции по усталостной прочности

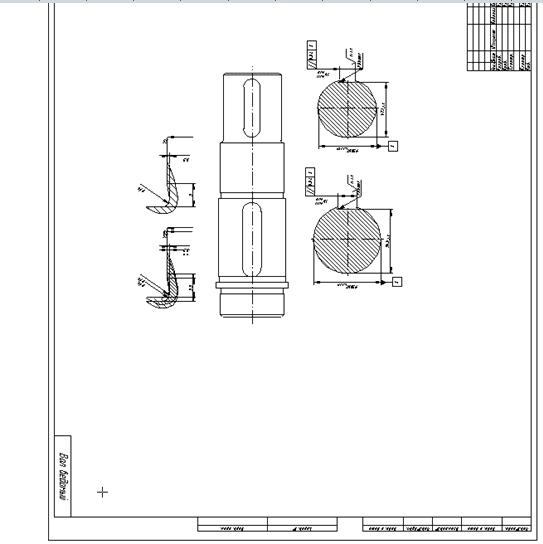

3. Конструирование

основных элементов передачи

В этом разделе приведены

чертежи и 3D-модели,

сгенерированные в процессе автоматизированного проектирования в системе APM

WinMachine и созданные в

системе КОМПАС-3D.

Рис.15. Чертёж ведомого колеса,

генерированный в модуле АРМ Trans

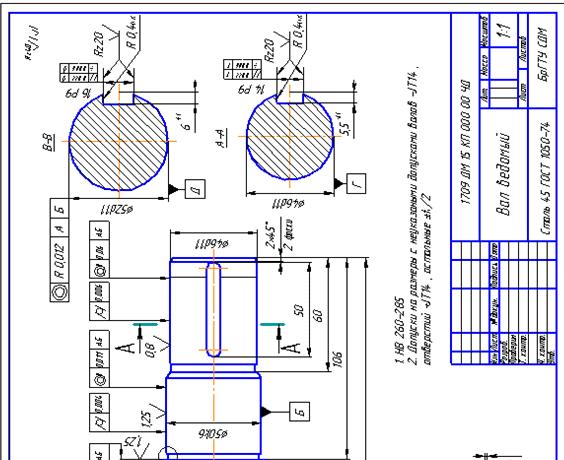

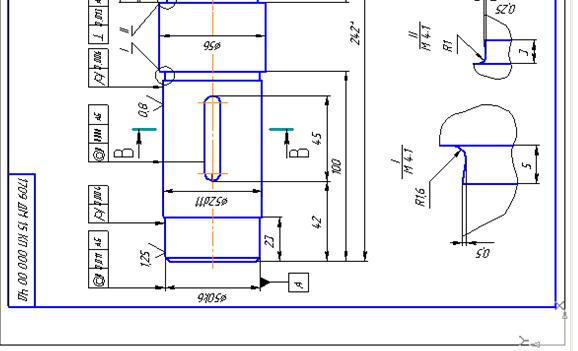

Рис.16. Чертёж ведомого лала,

генерированный в модуле АРМ Shaft

Рис.17. Чертёж ведомого лала,

созданный в системе КОМПАС-3D

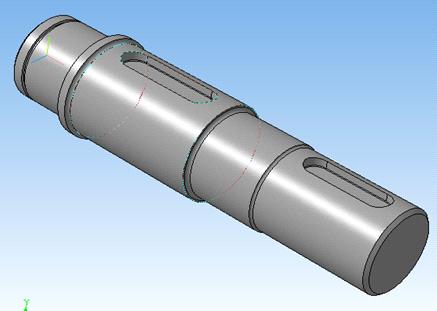

Рис.18. 3-D модель ведомого

лала в системе КОМПАС-3D

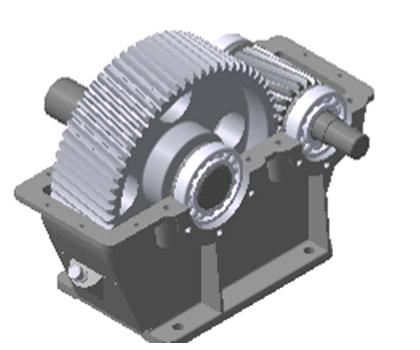

Рис.18. 3-D модель зубчатой

передачи в системе КОМПАС-3D

Литература

Основная литература

. Поболь О.Н. Основы автоматизированного

проектирования: Краткий курс. М.- Орехово-Озуево, 2014. Электронное учебное

пособие.

. Берлинер Э.М., Таратынов О.В. САПР в

машиностроении. М.: ФОРУМ, 2012.

. Большаков В.П., Бочков А.Л. Основы 3-D

моделирования. М-СПб.: ПИТЕР. 2012.

. Кондаков А.И. САПР технологических

процессов. М.: Academia,

2010.

. Борзенков В.В. Системы

автоматизированного проектирования технологических процессов. М.: МГОУ, 2010.

Дополнительная литература

. Кидрук М.И. КОМПАС-ЗD

V12. М.- СПб.:

ПИТЕР, 2011.

. Герасимов А.А. КОМПАС-ЗD

V12. СПб.:

БХВ-Петербург, 2011.

. Замрий А.А. Практический учебный курс: CAD/CAE

система APM

WinMachine. М.: АПМ, 2010.

10. APM WinMachine.

Оптимальные решения в строительстве и машиностроении. www.apm.ru.

. Компания

Аскон. Комплексные решения CAD/CAM/CAPP/PDM/ www.ascon.ru

. Российский

программный комплекс T-Flex. www.topsystems.ru..