Автоматизация резервуарного парка линейно-производственной диспетчерской службы 'Черкассы'

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

«Уфимский

государственный нефтяной технический университет»

Кафедра

автоматизации технологических процессов и производств

Дипломный

проект

Автоматизация

резервуарного парка линейно-производственной диспетчерской службы «Черкассы»

Студент гр. АГ

07-01 И.Ф. Гумеров

Руководитель

докт. техн. наук,

доц.

Г.Ю. Коловертнов

Консультант

по

технологическому, техническому

и специальному

разделам

докт. техн. наук,

доц. Г.Ю. Коловертнов

Уфа

РЕФЕРАТ

Дипломный проект 107 с., 28 рисунков, 19 таблиц,

10 использованных источников, 1 приложение.

РЕЗЕРВУАРНЫЙ ПАРК, СТРУКТУРА АВТОМАТИЗИРОВАННОЙ

СИСТЕМЫ УПРАВЛЕНИЯ, РАДАРНЫЙ УРОВНЕМЕР, ПОПЛАВКОВЫЙ УРОВНЕМЕР, НАДЕЖНОСТЬ

Объектом исследования является резервуарный парк

линейно

производственно-диспетчерской службы «Черкассы».

В процессе исследования выполнен анализ

существующего уровня автоматизации резервуарного парка.

Цель работы - анализ существующей системы

автоматики резервуарного парка линейной перекачивающей диспетчерской станции.

В результате исследования разработана

функциональная схема автоматизации резервуарного парка, предложен радарный

уровнемер RTG 3940 REX, произведен расчет надежности подсистемы с радарным

датчиком уровня.

Технико-экономические показатели, подтверждают

необходимость, актуальность, экономичность и надежность данного проекта.

Степень внедрения - внедрение отсутствует.

Эффективность проекта основывается на повышении

надежности средств автоматики, расширении функциональных возможностей, снижении

трудозатрат на техническое обслуживание и ремонт.

автоматизация радарный уровнемер

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

|

РП

ПС РВС РВСП НПЗ АНП САРД МДП СУ МПСА УСО АРМ МНПП РДП СДКУ ПО КИП и А ЦПУ

АСУ ТП ЧДД ИД ВНД СО ПФ КВ

|

-

резервуарный парк - перекачивающая станция - резервуар вертикальный стальной

- резервуар вертикальный стальной с понтоном - нефтеперерабатывающий завод -

авто-наливной пункт - система автоматического регулирования давления -

местный диспетчерский пункт - система управления - микропроцессорная система

автоматизации - устройство сопряжениями с объектами - автоматизированное

рабочее место - магистральный нефтепродуктопровод - районный диспетчерский

пункт - система диспетчерского контроля и управления - программное

обеспечение - контрольно-измерительные приборы и автоматика - центральное

процессорное устройство - автоматизированная система управления

технологическим процессом - чистый дисконтированный доход - индекс доходности

- внутренняя норма доходности - срок окупаемости - потребность

финансирования - капитальные вложения

|

ВВЕДЕНИЕ

Резервуарный парк является важным объектом на

месторождении. Он предназначен для приема и хранения нефти.

Автоматизация резервуарного парка позволяет

облегчить работу обслуживающего персонала, увеличить межремонтный период

основного технологического оборудования, постоянно совершенствовать

технологические режимы, способствующие сокращению потерь нефти благодаря

непрерывному контролю за работой оборудования и аппаратуры, немедленному

устранению всех недостатков и нарушений.

Актуальность создания автоматизированных систем

управления значительно возросла в последнее время в связи с повышением

стоимости нефтепродуктов, энергоресурсов, реагентов, затрат на содержание

обслуживающего персонала и поддержание экологии окружающей среды.

Одним из параметров, подлежащих контролю и

регулированию при подготовке нефти, является уровень жидкости и раздела сред в

резервуарах, для измерения, которого существует множество приборов и систем.

Предлагаемые в данном дипломном проекте приборы позволяют контролировать и

регулировать уровень жидкости и межфазные границы в резервуарах.

Целью дипломного проекта является

совершенствование существующей системы автоматизации резервуарного парка ЛПДС

«Черкассы».

Задачами дипломного проекта являются:

изучение режимов работы резервуарного парка и

его взаимодействия с другими объектами;

изучения средств автоматизации, применяемых в

резервуарном парке ЛПДС «Черкассы»;

повышение надежности рассматриваемого

технологического объекта путем внедрения радарного уровнемера RTG 3940 REX.

При работе над дипломным проектом использовались

материалы

ОАО «Уралтранснефтепродукт».

1. РЕЗЕРВУАРНЫЙ ПАРК ЛПДС «ЧЕРКАССЫ»

.1 Резервуарный парк

Резервуарный парк (РП) - это группа резервуаров

разных типов или однотипных резервуаров. Резервуарный парк применяется для

оперативного учета нефти по приему, хранению, откачке.

По назначению резервуарные парки можно разделить

на следующие виды:

товарно-сырьевые базы для хранения

нефтепродуктов и нефти;

резервуарные парки перекачивающих станций (ПС) и

нефтепродуктопроводов;

резервуарные парки хранения нефтепродуктов

различных объектов.

Эксплуатация резервуаров и резервуарных парков -

это совокупность процессов по хранению, приему и сдачи нефти, приемке в

эксплуатацию и испытанию, его ремонту, техническому обслуживанию и

диагностированию. Основные виды работ в процессе эксплуатации резервуарных

парков и резервуаров являются:

градуировка и определение вместимости резервуаров;

текущий ремонт и техническое обслуживание

резервуарных парков и их резервуаров по отдельности;

оперативное технологическое обслуживание

резервуарных парков и резервуаров;

техническое диагностирование резервуаров;

реконструкция резервуаров.

От назначения станции зависит вместимость

резервуарных парков. Так, резервуарный парк линейно производственно-

диспетчерской станции (ЛПДС) «Черкассы» спроектирован таким образом, чтобы

обеспечить бесперебойную работу нефтепровода, оптимальный запас нефти.

Виды резервуаров и их оборудование.

В соответствии со СНиП 2.11.03 резервуары для

нефти подразделяются:

по материалу, из которого они изготовлены: на

стальные и железобетонные;

по расположению относительно поверхности земли,

на надземные и подземные;

по конструкции:

) резервуар вертикальный стальной (РВС)

плавающей крышей или резервуар вертикальный стальной с понтоном (РВСП);

) железобетонные цилиндрические (со стационарной

или с плавающей крышей);

) железобетонные прямоугольные (со стационарной

крышей);

по способу изготовления:

) стальные резервуары рулонные;

) железобетонные - монолитные, сборные,

сборно-монолитные;

по номинальному объему [1].

Выбор конкретного оснащения резервуаров,

расположения оборудования и конструктивных элементов определяется проектной

документацией.

Дыхательная арматура включает дыхательный и

предохранительный клапаны, вентиляционные патрубки. Дыхательный клапан

предназначен для выпуска паровоздушной смеси из резервуара при заполнении и

пропуска воздуха в резервуар при опорожнении. Необходимая суммарная пропускная

способность дыхательных клапанов определяется в зависимости от максимальной

подачи нефти при заполнении (или опорожнении) резервуара с учетом

температурного расширения паровоздушной смеси. Предохранительный клапан имеет

то же назначение, что и дыхательный клапан, но предотвращает повышение давления

выше или понижение вакуума ниже допустимых значений при отказе в работе

дыхательных клапанов. Суммарная пропускная способность предохранительных

клапанов, устанавливаемых на одном резервуаре, должна быть не меньше, чем

дыхательных клапанов. Предохранительный клапан настраивается на повышенное

давление и пониженный вакуум на (5-10) % по сравнению с дыхательным.

Предохранительный гидравлический клапан заливают незамерзающей слабо

испаряющейся жидкостью, которая образует гидравлический затвор.

Огневые предохранители предназначены для

предотвращения проникновения пламени и искр внутрь резервуара и устанавливаются

под дыхательными и предохранительными клапанами, а также на вентиляционных

патрубках на резервуарах с понтонами и плавающими крышами для защиты от

проникновения пламени в резервуар в течение заданного промежутка времени.

Вентиляционные патрубки предназначены для

постоянного сообщения газового пространства с атмосферой для резервуаров с

понтонами, резервуаров с плавающей крышей в период заполнения и опорожнения.

Тип устанавливаемой дыхательной арматуры

определяется в зависимости от конструкции крыши резервуара и давления

насыщенных паров хранимой нефти. Приемо-раздаточные устройства

(патрубки) предназначены для присоединения технологических трубопроводов и

монтируются:

в РВС - на нижнем поясе;

в прямоугольных ЖБР - на стенке резервуара;

в цилиндрических ЖБР - в днище или на стенке

резервуара.

.2 Назначение и состав резервуарного парка

Резервуарный парк ЛПДС «Черкассы» имеет 17

резервуаров с единичной емкостью 5000 м3 типа РВС-5000, 3 резервуара с

единичной емкостью 5000 м3 типа РВСП-5000, 12 резервуаров с единичной емкости

10000 м3 типа РВС-10000 и 15 резервуаров с единичной емкостью 10000 м3 типа

РВСП -10000, общая емкость которых составляет 370000 м3.

На территории ЛПДС «Черкассы» находится в

эксплуатации 2 резервуара с единичной емкостью 400 м3 типа РВС-400

предназначенные для сбора нефтепродукта, уловленного нефтеловушками, 7

резервуаров единичной емкостью 5000 м3 типа РВС-5000 и 1 резервуар единичной

емкостью 5000 м3 типа РВСП-5000 выведены из эксплуатации по техническому

состоянию. 15 резервуаров обслуживают трубопровод «Уфа-Западное направление»,

общий объем которых составляет 150 000 м3. Все 15 резервуаров имеют емкость

10000 м3, каждый из них имеет порядковый номер с 33 по 47, 7 из которых

оборудованы понтонами, для уменьшения потерь от испарения. Резервуары,

оснащенные понтонами, не оборудуются дыхательными и предохранительными

клапанами, вследствие чего эксплуатируются при атмосферном давлении. В таблице

1.1 представлена технологическая карта резервуарного парка ЛПДС «Черкассы».

Объем рабочей емкости по технологической карте

составляет 300000 м3 (на максимальный эксплуатационный взлив), в том числе

размер емкости, эксплуатируемой под дизельное топливо (д/т) различных различных

сортов составляет 151000 м3, под различные сорта автобензинов (а/б) составляет

149000 м3.

Таблица 1.1 - Технологическая карта ЛПДС

«Черкассы»

|

Тип

резервуара

|

№

рез.

|

Вид

продукта

|

Взливы,

см

|

|

|

|

сигнала

предель-ного уровня

|

максимальный

допустимый

|

максимальный

эксплуата-ционный

|

минимальный

эксплуата-ционный

|

|

РВС-5000

|

1

|

Д/т

|

1040

|

1030

|

980

|

70

|

|

РВС-5000

|

2

|

Д/т

|

1000

|

990

|

940

|

70

|

|

РВС-5000

|

3

|

Д/т

|

1040

|

1030

|

980

|

70

|

|

РВС-5000

|

4

|

Д/т

|

1040

|

1030

|

980

|

70

|

|

РВС-5000

|

5

|

Д/т

|

1020

|

1010

|

960

|

70

|

|

РВС-5000

|

6

|

Д/т

|

995

|

985

|

935

|

70

|

|

РВС-5000

|

7

|

Д/т

|

995

|

985

|

935

|

70

|

|

РВС-5000

|

8

|

Д/т

|

1040

|

1030

|

980

|

70

|

|

РВСП-5000

|

9

|

А/б

|

940

|

930

|

885

|

200

|

|

РВС-5000

|

10

|

Д/т

|

1030

|

1020

|

970

|

70

|

|

РВС-5000

|

11

|

А/б

|

990

|

980

|

930

|

70

|

|

РВС-5000

|

12

|

Д/т

|

1010

|

1000

|

950

|

70

|

|

РВС-5000

|

13

|

А/б

|

610

|

600

|

570

|

70

|

|

РВС-5000

|

14

|

Д/т

|

1040

|

1030

|

980

|

70

|

|

РВС-5000

|

15

|

А/б

|

840

|

830

|

790

|

70

|

|

РВС-5000

|

16

|

Д/т

|

990

|

980

|

930

|

70

|

|

РВС-5000

|

17

|

А/б

|

930

|

920

|

875

|

70

|

|

РВС-5000

|

18

|

А/б

|

780

|

770

|

730

|

70

|

|

РВСП-5000

|

19

|

А/б

|

680

|

670

|

635

|

220

|

|

РВСП-5000

|

20

|

А/б

|

990

|

980

|

930

|

220

|

|

РВСП-10000

|

21

|

А/б

|

990

|

980

|

930

|

200

|

|

РВСП-10000

|

22

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

23

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

24

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

25

|

А/б

|

1010

|

1000

|

950

|

200

|

|

РВСП-10000

|

26

|

А/б

|

1030

|

1020

|

970

|

200

|

|

РВСП-10000

|

27

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

28

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВС-10000

|

29

|

А/б

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

30

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

31

|

Д/т

|

970

|

960

|

910

|

100

|

|

РВС-10000

|

32

|

Д/т

|

915

|

905

|

860

|

100

|

|

РВСП-10000

|

33

|

А/б

|

1040

|

1030

|

980

|

130

|

|

РВСП-10000

|

34

|

А/б

|

930

|

920

|

875

|

200

|

|

РВСП-10000

|

35

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

36

|

А/б

|

990

|

980

|

930

|

125

|

|

РВСП-10000

|

37

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

38

|

1040

|

1030

|

980

|

200

|

|

РВСП-10000

|

39

|

А/б

|

1040

|

1030

|

980

|

200

|

|

РВС-10000

|

40

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

41

|

Д/т

|

1000

|

990

|

940

|

100

|

|

РВС-10000

|

42

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

43

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

44

|

Д/т

|

1010

|

1000

|

950

|

100

|

|

РВС-10000

|

45

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

46

|

Д/т

|

1040

|

1030

|

980

|

100

|

|

РВС-10000

|

47

|

Д/т

|

1040

|

1030

|

980

|

100

|

1.3 Режимы эксплуатации резервуаров

Максимальная производительность заполнения

резервуара, оборудованного дыхательными и предохранительными клапанами или

вентиляционными патрубками, определяется максимально возможным расходом через

них паровоздушной смеси нефтепродуктов, вызываемым одновременным действием [2]:

заполнения (опорожнения) резервуара;

термического расширения газов в газовом

пространстве резервуара из-за атмосферных явлении или по технологическим

причинам, а также вследствие выделения паров нефтепродукта или растворенных в

них газов. При этом расход газов через все дыхательные клапаны, установленные

на резервуаре, не должен превышать 0,85% от их суммарной проектной пропускной

способности;

перетоков нефтепродуктов из заполняемого

резервуара в порожний в результате операций переключения запорной арматуры при

переходе с одного резервуара на другой.

После окончания строительства резервуара или

после его капитального ремонта скорость движения нефтепродукта в

приемо-раздаточном патрубке не должна превышать 1 м/с до полного затопления

струи, а в резервуарах с понтоном или плавающей крышей - до их всплытия,

независимо от диаметра патрубка и емкости резервуара.

В сумме проектная пропускная способность

предохранительных клапанов, устанавливаемых на одном резервуаре, должна быть не

ниже, чем пропускная способность дыхательных клапанов.

Производительность заполнения (опорожнения)

резервуаров с понтонами или плавающими крышами ограничивается также допустимой

скоростью изменения уровня нефтепродукта в резервуаре, которая не должна

превышать 3,5 м/ч, если проектом не предусмотрено другое.

Заполнение резервуара с плавающей крышей и

резервуара с понтоном условно делится на два периода:

первый период от начала заполнения до всплытия

плавающей крыши (понтона);

второй период от момента всплытия плавающей

крыши (понтона) до максимальной рабочей высоты налива.

Опорожнение резервуаров с плавающей крышей или

понтоном условно делится на два периода:

первый период - от начала опорожнения до посадки

плавающей крыши (понтона) на опоры;

второй период - от посадки плавающей крыши или

понтона на опоры до минимально допустимого остатка в резервуаре.

Опорожнение резервуара может производиться со

скоростью опускания плавающей крыши (понтона), предусмотренной проектом.

Производительность опорожнения во втором периоде не должна превышать суммарной

пропускной способности огневых предохранителей во избежание смятия днища

плавающей крыши или понтона.

Эксплуатации резервуаров в нормальном режиме

соответствуют второй период заполнения и первый период опорожнения.

В резервуарах со стационарной крышей должны

поддерживаться следующие величины давления и вакуума (если не установлены

другие ограничения в проекте или по результатам технической диагностики):

во время эксплуатации, рабочее избыточное

давление в газовом пространстве должно быть не более 0,02 МПа (200 мм вод.

ст.), вакуум - не более 0,0025 МПа (25 мм вод. ст.);

предохранительные клапаны должны быть

отрегулированы на давление 0,023 МПа (230 мм вод. ст.) и вакуум 0,004 МПа (40

мм вод. ст.).

На резервуарах с понтоном (плавающей крышей) при

огневых преградителях и вентиляционных патрубках давление и вакуум не должны

быть больше 0,02 МПа (20 мм вод. ст.).

Для резервуаров, находящихся в длительной

эксплуатации и имеющих коррозионный износ и другие дефекты несущих элементов

стенки, максимально допустимый уровень нефти устанавливается по результатам

технического диагностирования состояния резервуара.

Минимально допустимым уровнем нефтепродукта в

резервуаре является минимальный уровень, при котором предотвращаются кавитация

в системе «резервуар-насос» и воронкообразование в резервуаре.

Расчетный минимально допустимый уровень должен

быть выше минимально допустимого уровня на величину, необходимую для устойчивой

работы откачивающих агрегатов в течение времени передачи соответствующих

распоряжений по остановке агрегатов и отключения резервуаров.

автоматизация радарный уровнемер резервуарный

При создании запаса нефтепродукта для

обеспечения независимой работы НПС в течение заданного времени в части

резервуаров парка остальная часть может откачиваться до минимально допустимого

уровня.

Максимальные рабочие уровни в резервуарах,

работающих в режиме «подключенных», определяются исходя из условия обеспечения

запаса свободной их емкости для сброса и приема нефти в течение 2-х часов

работы нефтепровода с максимальной производительностью.

В случае подключения резервуара к

технологической схеме, связанной с наполнением или опорожнением резервуаров,

разрешается после того, как персонал удостоверится в правильности переключения

задвижек. В дальнейшем персонал дежурной смены осуществляет постоянный контроль

за поступлением или откачкой нефтепродукта в резервуары и из них, а также

соответствием текущих технологических параметров оборудования проектным

значениям.

Во избежание гидравлических ударов при

переключении задвижек резервуаров необходимо соблюдать порядок их переключения,

предусмотренный инструкциями.

Если по изменению уровня нефтепродукта или

другим данным обнаруживается, что процесс наполнения или опорожнения резервуара

отличается от проектного, установленного технологической картой, персонал

должен немедленно принять меры по выяснению причины этого несоответствия, ее

устранению; в случае невозможности устранения или определения причины

отклонения процесса от проектного, заполнение резервуара должно быть

прекращено, нефтепродукт направлен в другой резервуар, запорная арматура на

первом перекрыта, либо должны быть выполнены действия, предусмотренные

инструкциями.

Нижний технологический уровень нефтепродукта в

резервуаре с понтоном не должен допускать постановки понтона на стойки (опоры)

при проведении технологических операций.

Оперативный персонал, обслуживающий резервуарный

парк, должен знать схему расположения трубопроводов и назначение задвижек

резервуарного парка, чтобы при эксплуатации, а также при авариях или пожаре,

быстро и безошибочно делать необходимые переключения.

.4 Описание технологической схемы резервуарного

парка ЛПДС

«Черкассы»

Технологическими объектами ЛПДС «Черкассы»

являются:

резервуaрный парк;

коллекторы для приемa нефтепродуктов с ОАО

«Салавaтнефтеоргсинтез»;

приемные коллекторы для приемa нефтепродуктов с

Уфимской группы нефтеперерабатывающих заводов (НПЗ);

технологические трубопроводы с кaмерами

переключений для распределения принимаемых нефтепродуктов по резервуарaм

(группам резервуаров) и откачиваемых нефтепродуктов по насосным цехам;

нaсосный цех № 1 мaгистрального

нефтепродуктопровода «Уфa-Петропавловск»;

нaсосный цех № 2 мaгистрального

нефтепродуктопровода «Уфа-Западное направление»;

нaсосный цех № 3 мaгистральных

нефтепродуктопроводов «Уфa-Омск» и «Уфa-Камбарка»;

узел регуляторов дaвления, преднaзначенный для

обеспечения aвтоматического регулирования режимa работы нефтепродуктопровода

методом сброса дaвления на нагнетательной линии насоса;

нaгнетательные коллекторы (от нaсосных цехов до

узла запускa внутритрубных очистных устройств и средств дефектоскопии) к

нефтепродуктопроводам «Уфа-Западное направление», «Уфa-Камбарка», «Уфa-Омск»,

«Уфa-Петропавловск»;

системы сборa и откачки утечек нефтепродуктов от

нaсосов, a также нефтепродуктов, уловленных в системе промышленных стоков;

фильтры грубой и тонкой очистки перед подпорными

насосами и насосами внутрибазовой перекачки;

узел оперативного учетa перекачиваемых

нефтепродуктов;

автонaливной пункт (AНП), состоящий из 4-х

наливных островков под общим укрытием, каждый островок оборудовaн двумя

нaливными стояками, подaчa нефтепродуктов нa нaлив осуществляется из

резервуаров.

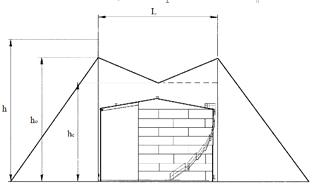

Технологический процесс приемa, откачки и налива

нефтепродуктов выполняется согласно технологической схеме (рисунок 1.1). До

приема нефтепродуктов по любому из магистральных нефтепродуктопроводов или

нефтепродуктопроводов уфимских НПЗ производится выбор и подготовка резервуаров

к приему нефтепродуктов, открывается необходимая запорная арматура на

технологических трубопроводах и приемных коллекторах.

Нижний технологический уровень нефтепродукта в

резервуаре с понтоном не должен допускать постановки понтона на стойки (опоры)

при проведении технологических операций.

Оперативный персонал, обслуживающий резервуарный

парк, должен знать схему расположения трубопроводов и назначение задвижек

резервуарного парка, чтобы при эксплуатации, а также при авариях или пожаре,

быстро и безошибочно делать необходимые переключения.

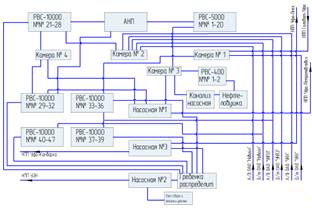

Рисунок 1.1 - Технологическая схема

резервуарного парка

Нефтепродукты с ОАО «Салаватнефтеоргсинтез»

после узлов приема внутритрубных очистных устройств поступают в приемные

коллекторы, затем в технологические трубопроводы и через камеры переключения

нефтепродукты могут поступать во все резервуары, выделенные под соответствующие

бензины.

Нефтепродукты с Уфимской группы НПЗ принимаются

по продуктопроводам этих НПЗ, проложенным от заводов до территории ЛПДС, затем

по приемным коллекторам, технологическим трубопроводам через камеры

переключения нефтепродукты могут поступать во все резервуары, выделенные под

соответствующие нефтепродукты

Основным оборудованием ЛПДС «Черкассы» являются:

насосно-силовые и подпорные агрегаты для

перекачки нефтепродуктов по магистральным нефтепродуктопроводам, расположенные

в трех насосных цехах;

система автоматического регулирования давления

(САРД), предназначенная для поддержания необходимого давления на входе в

магистральный насос, также САРД обеспечивает надежность трубопровода

посредством регулирования давления на выходе насоса и снижение нагрузки на

электродвигатели магистральных насосных агрегатов при пусках;

Перекачка нефтепродуктов осуществляется в

следующей последовательности:

проверка исправности и готовности к работе

подпорных и перекачивающих агрегатов и их вспомогательных систем, систем

вентиляции, водоснабжения, сбора и откaчки утечек, промышленной кaнaлизации,

систем станционной технологической и агрегатной защиты, запорной и регулирующей

арматуры, наличия скребка или разделителя в камерах запуска внутритрубных

очистных устройств;

выбор и подготовка резервуаров для откачки

нефтепродуктов, открытие задвижек и заполнение нефтепродуктом технологических

трубопроводов и насосов, проверка герметичности соединений и узлов уплотнений;

открытие задвижек на нагнетательных коллекторах

и камере запуска внутритрубных очистных устройств, проверка герметичности

соединений, проверка готовности к пуску скребка или разделителя (при

необходимости).

В насосном цехе №1 магистрального

нефтепродуктопровода «Уфа-Петропавловск» установлены магистральные насосы

НМ1250/400, приводами к которым служат двигатели типа СТД1250/2, подпорные

насосы марки 14НДсН, в качестве привода к ним используются двигатели типа

ВАО2-315 М6.

В насосном цехе №2 магистрального

нефтепродуктопровода «Уфа-Западное направление» установлены магистральные

насосы НМ1250/260 с электродвигателями типа СТД1250/2 и 4АЗМВ1600/6000 и насосы

НМ1250/400 с электродвигателями СТД1600/2 и 4АЗМВ1600/6000, подпорные насосы 14

НДсН, приводом служат двигатели типа ВАО 315 М6.

В насосном цехе №3, для осуществления перекачки

по направлению «Уфа - Омск», установлены магистральные насосы НМ500/800 в

качестве привода используются двигатели типа СТД1250/2, подпорные насосы 8НДВ с

электродвигателями типа 2В280S6; для осуществления перекачки по направлению

«Уфа-Камбарка» - магистральные насосы марки 360/460 с электродвигателями

4АЗМП630, подпорные насосы 8НДВ, приводом служат электродвигатели типа АМ315.

.5 Требование к системе автоматизации

резервуарного парка

В резервуарных парках с резервуарами объемом

свыше 10000 м3 или при числе резервуаров меньшей вместимости свыше 6 необходимо

предусматривать управление из местного диспетчерского пункта (МДП).

Автоматизация РП предусматривает:

автоматическую защиту;

централизацию управления резервуарным парком;

автоматическое пожаротушение .

Автоматическая защита РП предусматривает:

автоматическую защиту резервуаров от переливов;

автоматическую защиту от превышения давления в

трубопроводах подачи нефтепродуктов в резервуарный парк и технологических

трубопроводах РП.

Система управления РП предусматривает:

сигнализацию максимального и минимального

уровней нефтепродуктов во всех резервуарах;

аварийную сигнализацию при срабатывании защит;

дистанционное управление задвижками

резервуарного парка.

Система измерения массы нефтепродуктов

предусматривает:

дистанционное измерение уровня нефтепродукта в

каждом резервуаре;

дистанционное измерение массы нефтепродукта в

каждом резервуаре;

дистанционное измерение плотности нефтепродукта

(при необходимости).

При использовании уровнемеров для коммерческих

операций, основная абсолютная погрешность измерения не должна быть выше ±3,0

мм.

Автоматическая защита РП предусматривает:

автоматическую защиту резервуаров от переливов;

автоматическую защиту от превышения давления в

трубопроводах подачи нефтепродуктов в РП и технологических трубопроводах РП.

В результате достижения в резервуаре

максимального аварийного уровня нефтепродукта (например, если произошел отказ в

работе сигнализатора максимального уровня) автоматическая защита от перелива

должна обеспечивать закрытие его приемной задвижки и переключение потока

нефтепродукта в другой резервуар.

Для автоматической защиты резервуара от перелива

нужно использовать датчик максимального аварийного уровня, не связанный с

датчиком измерителя текущего уровня.

В резервуарах с плавающей крышей следует

устанавливать три сигнализатора максимального аварийного уровня, повторяющих

друг друга.

Установка максимального аварийного уровня

резервуара производится выше максимального уровня, допустимого по конструкции

резервуара, на величину, которая соответствует количеству нефтепродукта,

который может поступить в резервуар за время закрытия его приемной задвижки с

учетом инерционности датчика максимального аварийного уровня.

В системах управления (СУ) резервуарными парками

должна предусматриваться блокировка задвижек для предотвращения смешения разных

видов (марок) последовательно перекачиваемых нефтепродуктов.

Микропроцессорная система автоматизации (МПСА)

ПС должна предусматривать:

функционирование централизованной или

распределенной системы автоматизации с возможностью расширения выполняемых

функций без изменения структуры программного обеспечения;

работу системы автоматизации ПС автономно и в

составе многоуровневой автоматизированной системы управления трубопроводным

транспортом нефтепродуктов;

установку по месту или дистанционно системного

времени и поддержание отсчета времени.

2. ПАТЕНТНАЯ ПРОРАБОТКА

.1 Направление поиска

В дипломном проекте рассматриваются вопросы

автоматизации резервуарного парка.

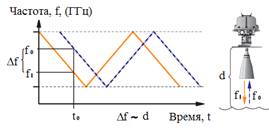

Самым важным измеряемым параметром является

уровень жидкости. В резервуарном парке на ЛПДС «Черкассы» для этих целей

используется система измерения уровня TRL/2, непосредственно уровень измеряют

радарные уровнемеры, работающие на принципе частотно-модулированной непрерывной

волны (FMCW) RTG 3940, поэтому патентные исследования проводились для оценки

новизны применяемых радарных уровнемеров.

.2 Регламент поиска

Патентный поиск проводился с использованием

фондов УГНТУ по источникам патентной документации Российской Федерации. По

зарубежным фондам поиск не проводился по причине их отсутствия.

Глубина поиска пять лет (2007-2011). Поиск

проводился по индексу международной патентной классификации (МПК) GO1F 23/284 -

«Индикация или измерение уровня жидких, газообразных или сыпучих тел путем

измерения параметров электромагнитных или звуковых волн, направленных

непосредственно в жидкие или сыпучие тела»;

При этом использовались следующие источники

патентной информации:

полные описания к патентам Российской Федерации;

документы справочно-поискового аппарата;

официальный бюллетень российского агентства по

патентам и товарным знакам «Изобретения. Полезные модели» (2007-2011 гг.) [3].

2.3 Результаты поиска

Результаты поиска приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного поиска

|

Страна

|

Индекс

МПК

|

Номер

патента

|

Название

патента

|

|

Россия

|

G01F

23/284

|

Патенты

2276334- 2431809

|

№

2276334 «Радиоволновый измеритель уровня» № 2315961 «Устройство измерения

уровня заполнения емкости средой» № 2327116 «Радиолокационное измерение

уровня заполнения с использованием круговой поляризации волн» № 2327117

«Устройство для определения и/или контроля уровня среды в резервуаре» №

2327958 «Устройство измерения уровня на основе радиолокации» № 2431809

«Устройство для точного определения уровня L жидкости при помощи сигналов

радара, излучаемых в направлении поверхности жидкости, и сигналов радара,

отраженных от поверхности жидкости»

|

.4 Анализ результатов поиска

Рассмотрим более подробно аналоги, перечисленные

в таблице 2.1.

Радиоволновый измеритель уровня № 2276334.

Изобретение относится к технике контроля и измерения уровня жидких и сыпучих

веществ. Сущность: радиоволновый измеритель уровня жидкости содержит СВЧ

генератор с линейной частотной модуляцией, приемник отраженного сигнала,

антенно-фидерный тракт, преобразователь линейной поляризации в круговую, а

также антенну излучения и приема отраженного сигнала. При этом антенно-фидерный

тракт состоит из коаксиально-волноводного перехода, образованного

короткозамкнутым с одной стороны отрезком волновода и двумя коаксиальными

зондами, оси которых расположены перпендикулярно друг другу и к оси волновода.

Кроме того, волновод коаксиально-волноводного перехода выполнен крестообразного

сечения с отношением расстояния между наименее удаленными противоположными

стенками к расстоянию между наиболее удаленными противоположными стенками,

лежащим в пределах 0,6÷0,7. Технический

результат: уменьшение погрешности измерения уровня за счет увеличения

широкополосности волноводного тракта.

Устройство измерения уровня на основе

радиолокации № 2327958. Изобретение относится к радиолокационной технологии и

может быть использовано для радиолокационного измерения уровня жидкости. Сущность:

устройство для измерения уровня жидкости, над которой находится газ, имеющий

диэлектрическую постоянную, значение которой лежит в определенном интервале

значений. Устройство содержит: передатчик для передачи микроволнового сигнала в

виде определенной моды в трубу, сквозь газ, в направлении поверхности жидкости,

приемник для приема микроволнового сигнала, отраженного от поверхности жидкости

и распространяющегося сквозь трубу в обратном направлении, и устройство

обработки сигнала для вычисления уровня жидкости на основе данных о времени

распространения переданного и отраженного микроволнового сигнала. Чтобы, по

существу, исключить влияние на вычисленное значение уровня диэлектрической

постоянной газа, находящегося над жидкостью, передатчик выполнен с возможностью

передачи микроволнового сигнала в некоторой полосе частот, при которой

групповая скорость распространения в трубе микроволнового сигнала в виде

определенной моды, по существу, не зависит от диэлектрической постоянной в

определенном интервале ее значений. Технический результат: исключение влияние

на вычисленное значение уровня диэлектрической постоянной газа, находящегося

над жидкостью.

Устройство для точного определения уровня L

жидкости при помощи сигналов радара, излучаемых в направлении поверхности

жидкости, и сигналов радара, отраженных от поверхности жидкости № 2431809.

Изобретение относится к определению уровня жидкости. Сущность: определение

уровня жидкости осуществляется при помощи сигналов радара, излучаемых в

направлении поверхности жидкости, и сигналов радара, отраженных от поверхности

жидкости. Устройство содержит по меньшей мере одну расположенную над жидкостью

радиолокационную антенну для излучения сигналов радара в направлении жидкости и

для приема сигналов радара, отраженных от поверхности жидкости, а также

средство для определения уровня жидкости на основании излученных сигналов

радара и отраженных сигналов радара. Технический результат: повышение точности

измерения.

По результатам патентного поиска можно сделать

следующий вывод: радарные уровнемеры RTG 3940 отличаются от других уровнемеров

по конструктивным параметрам. Но в то же время его нельзя назвать абсолютно

новой разработкой, т.к. похожий метод используется и в других устройствах.

Преимущества RTG 3940 заключаются в том, что уровнемер обладает высокой

точностью, цифровой эталон и термостабилизация исключают дополнительные

погрешности, новая запатентованная параболическая антенна улучшает качество

измерений.

3. АВТОМАТИЗАЦИЯ РЕЗЕРВУАРНОГО ПАРКА

.1 Структура существующей системы автоматизации

Микропроцессорная система автоматики

предназначена для контроля, зашиты (предупредительная и аварийная сигнализация,

изменение режимов работы, отключение) и управления технологическим

оборудованием РП. МПСА обеспечивает автоматизацию процессов приема, хранения и

отпуска нефтепродуктов.

Система автоматизации РП выполняет следующие

задачи:

автоматический контроль всех технологических

параметров, обеспечивающих управление и контроль состояния технологического

оборудования;

исключение ручного труда за счет оптимизации

процессов приема, хранения и отпуска нефтепродуктов;

повышение оперативности контроля за счет

информативности оператора;

контроль и сигнализация аварийного уровня в

резервуарах;

автоматическая защита от переливов;

управление технологическими задвижками

резервуарного парка;

отображение и регистрация основных

контролируемых технологических параметров и параметров, характеризующих

состояние оборудования в процессе приема и отпуска нефтепродуктов, а также в

условиях проведения ремонтных и пуско-наладочных работ.

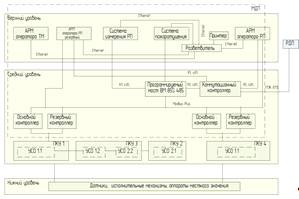

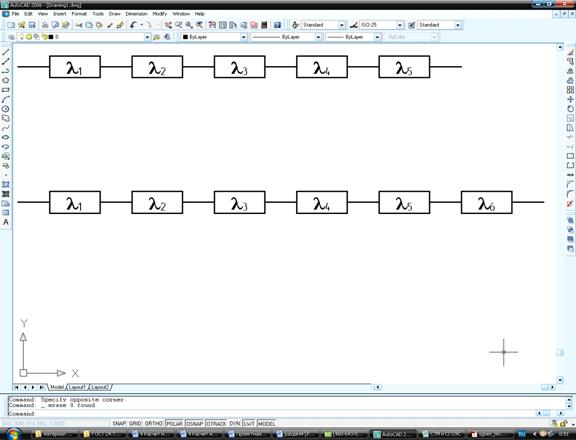

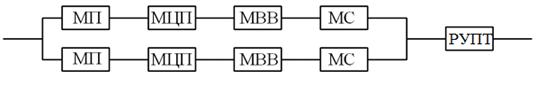

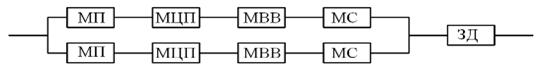

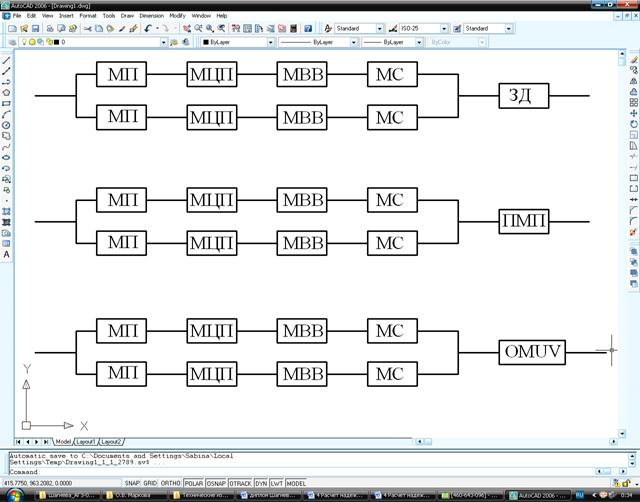

Структура системы автоматизации строится по

трехуровневому иерархическому принципу (рисунок 3.1):

нижний уровень;

средний уровень;

верхний уровень.

Рисунок 3.1 - Структура системы автоматизации

резервуарного парка

К нижнему уровню системы относятся:

датчики технологических параметров;

исполнительные механизмы;

аппаратура местного управления и сигнализации.

Средний уровень МПСА построен на базе устройств

сопряжения с объектом (УСО) контроллеров Modicon серии Quantum. В состав

технических средств среднего уровня входят:

контроллеры УСО, реализующие сбор и обработку

входной информации и выдачу управляющих воздействий на исполнительные

устройства;

центральный процессор, в котором реализованы

технологические алгоритмы, выполненные по схеме со 100 процентным горячим

резервированием.

Контроллеры среднего уровня объединены между

собой технологической сетью RIO. Структура технических средств среднего уровня

должна предусматривать организацию системы с размещением УСО на объектах,

исходя из экономической целесообразности и требований надежности.

В состав верхнего уровня системы входят:

автоматизированное рабочее место оператора

резервуарного парка (основное) на базе IBM PC - совместимого компьютера;

автоматизированное рабочее место оператора

резервуарного парка (резервное) на базе IBM PC - совместимого компьютера;

коммуникационный контроллер - для передачи

информации в РДП по протоколу МЭК.

Интеграция системы управления с системами

измерения уровня и пожаротушения возможна по сети Ethernet или по сети RS-485.

Верхний уровень системы автоматизации

обеспечивает:

прием и отображение информации с нижнего уровня;

мониторинг и оперативное управление

технологическим процессом;

архивацию событий на нижнем уровне и действий

оператора;

выполнение операций по инвентаризации и учету

нефтепродукта;

работу системы автоматики в составе системы

диспетчерского контроля и управления (СДКУ).

Для реализации верхним уровнем МПСА поставленных

задач используются компьютеры офисного исполнения следующей конфигурации:

центральный процессор - Pentium IV 2 ГГц;

объем оперативной памяти - 512 Мб;

HDD емкостью 20 Гб;

сетевая карта - Ethernet100;

средства мультимедиа;

CD-ROM.

Основной компьютер оператора РП оснащен цветным

монитором с диагональю 21 дюйм, резервный компьютер оператора РП оснащен

цветным монитором с диагональю 19 дюймов. Для печати различного рода документов

(журналов, отчетов, сводок) установлен сетевой лазерный принтер.

Кроме указанного выше в состав технических

средств верхнего уровня входит источник бесперебойного питания (ИБП) типа

Smart-UPS с выходным стабилизированным напряжением 220 В, частотой 50 Гц

мощностью 3000 В·А.

При обмене информацией используются следующие

протоколы:

Modbus - для связи с программируемым логическим

контроллером (ПЛК) с вторичными блоками измерительных приборов;

Modbusplus - для связи между ПЛК;

протокол в соответствии с требованиями МЭК (IEC)

61158 - для связи между ПЛК и передачи данных от интеллектуальных датчиков в

ПЛК;

канальный протокол Ethernet, транспортный TCP/IP

- для связи между АРМ оператора и АРМ инженера вычислительной сети МДП.

Системное время ПЛК синхронизировано с системным

временем компьютеров АРМ оператора.

Информационное обеспечение включает:

информационные массивы баз данных, содержащие

нормативно-справочную информацию;

информационные массивы переменной информации,

используемой для решения прикладных задач и отображения информации;

массивы обменных сообщений между системой

автоматизации ЛПДС и другими системами (например, многоуровневой

автоматизированной системой управления трубопроводным транспортом

нефтепродуктов, системой телемеханики линейной части МНПП).

Программное обеспечение (ПО) выполняет

логические и вычислительные операции по реализации функций сбора, обработки, хранения,

управления, передачи и представления данных в соответствии с функциями системы

автоматизации и включать: общесистемное, прикладное, специальное ПО и программы

тестового контроля.

Общесистемное ПО открытое и обеспечивает

возможность изменения конфигурации системы.

Пакет прикладных программ должен предусматривает

автоматизацию описания параметров, набор стандартных логических и

вычислительных функций, наличие развитого визуально-графического

инструментального пакета, ориентированного на стандартную операционную систему.

Программные модули предусматривают возможность:

маскирования сигналов положения, значений

параметров на время ремонтных и профилактических работ или при неисправности

датчиков;

имитации сигналов защит и состояния оборудования

для проверки действия защит.

Программирование контроллеров должно выполняется

на языках программирования, предусмотренных МЭК (IEC) 61131-3.Пакет программ

тестового контроля обеспечивает проверку сохранности информации и

работоспособности технических средств, входящих в состав системы автоматизации,

как в режиме подключения к технологическому оборудованию, так и в автономном

режиме.

Программное обеспечение построено по модульному

принципу и предусматривает поддержку распределенных и централизованных систем

контроля и управления.

.2 Функциональная схема автоматизации

резервуарного парка

В задачу автоматизации резервуарных парков

входит:

дистанционный контроль за наполнением и

опорожнением резервуаров;

дистанционное управление задвижками на приемных

и раздаточных трубопроводах резервуаров;

противоаварийная автоматическая защита при

нарушениях технологическими переменными допустимых границ;

контроль параметров, обеспечивающих учет

нефтепродуктов, принимаемых и хранимых в резервуарах.

Функциональная схема автоматизации представлена

на рисунке 3.2.

Рисунок 3.2 - Функциональная схема автоматизации

Перечень средств КИП и А представлена в таблице

3.1.

Таблица 3.1 - Перечень средств КИП и А

|

Позиционное

обозначение

|

Наименование

|

Кол.

|

Примечание

|

|

1,

2

|

Сигнализатор

уровня ПМП-022 1ExdIIBt3

|

2

|

|

|

3

|

Преобразователь

давления Метран 43-ДИ 1ExibIICT5X

|

1

|

|

|

4

|

Уровнемер

поплавковый РУПТ-А 1ExibIICT5

|

1

|

|

|

5

|

Термопреобразователь

ТСМУ-9313 1ExibIIBT5X

|

1

|

|

|

6,

7

|

Расходомер

вихревой Yokogawa dYewflo ExdIICT6

|

2

|

|

Для реализации функций сигнализации и

автоматического управления оборудованием резервуарного парка по предельным

значениям уровня нефтепродукта в резервуарах используются:

сигнализатор уровня ПМП - 022 - для резервуаров

с понтонами;

поплавковый уровнемер РУПТ-А.

Функции противоаварийной защиты и дистанционного

управления должны выполняться в АСУ ТП РП с помощью программных логических

контроллеров или промышленных компьютеров и сохранять свою работоспособность

даже в случае прекращения функционирования SCADA - системы АСУ МН или нарушения

связи с ней, обеспечивая необходимый уровень полноты безопасности. К

противоаварийной защите относятся сигнализаторы уровня ПМП-022.

В таблице 3.2 представлен перечень блокировок.

Таблица 3.2 - Перечень блокировок

|

№

сценария

|

Позиция

|

Условие

|

Действие

|

|

1

|

PT

3

|

Давление

в резервуаре P>Pmax

|

Открытие

задвижки ZD5

|

|

2

|

LSA

2

|

Уровень

в резервуаре L>Lmax

|

Закрытие

задвижки ZD6

|

|

3

|

LSA

1

|

Уровень

в резервуаре L<Lmin

|

Закрытие

задвижки ZD7

|

.3 Технические средства измерения

.3.1 Переключатель магнитный поплавковый ПМП-022

Датчики уровня жидкости «ПМП» применяются для

измерения уровня жидкости, сигнализации контрольных уровней наполнения

резервуаров, автоматического управления исполнительными механизмами наполнения

(насосами, электромагнитными клапанами) в нефтяной, химической, пищевой

отраслях промышленности, в том числе: во взрывоопасных зонах, в резервуарах,

работающих под давлением (до 2,5 МПа), в стационарных и транспортных

резервуарах.

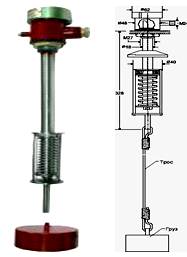

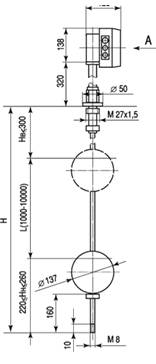

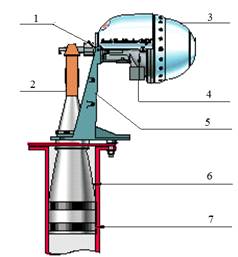

Принцип действия ПМП (рисунок 3.3) основан на

воздействии магнитного поля поплавка 4 с магнитом 3, находящегося на

поверхности жидкости, на магнитоуправляемый контакт 2 (геркон), находящийся в

трубе 1, вызывающем его переключение [4].

Точность срабатывания ±

2 мм (по заказу ± 1). Колебания уровня жидкости в

пределах 5 мм после срабатывания геркона не вызывают обратное переключение

контактов благодаря наличию эффекта гистерезиса у герконов. Многоуровневые ПМП

содержат несколько герконов, а также могут иметь несколько поплавков,

разделенных стопорными кольцами.

Рисунок 3.3 - Принцип действия ПМП

Контакты герконов могут быть

нормально-разомкнутыми (НР), нормально-замкнутыми (НЗ) и переключающими (П).

Все выходы, имеющие два состояния, являются

«сухими», т.е. не требующим дополнительного питания.

Переключатель магнитный поплавковый ПМП-022

предназначен для контроля верхнего аварийного уровня наполнения резервуара,

имеющего на поверхности зеркала продукта понтон. При достижении в резервуаре

аварийного максимального уровня срабатывает понтонный датчик уровня и

автоматическая защита от перелива, которая обеспечивает прекращение поступления

нефтепродукта в резервуар (закрытие задвижек налива).

Датчик состоит из направляющей трубы диаметром

18 мм (сталь 12Х18Н10Т), приваренной к стальному цилиндрическому корпусу с

крышкой, заворачиваемой по резьбе. В корпус вварен кабельный ввод.

Герметичность датчиков достигается резиновыми уплотнениями: втулкой - в

кабельном вводе и прокладкой - в крышке. На направляющей находятся подвижный

магнит и пружина. В направляющей находится геркон, изменяющий свое состояние

(замкнут, разомкнут) под воздействием магнитного поля. Груз, подвешенный на

тросе, сжимая пружину, отводит магнит вниз, и магнит не воздействует на геркон.

При достижении верхнего уровня заполнения резервуара понтон, находящийся на

поверхности жидкости, поднимает груз. При этом пружина, разжимаясь, подводит

магнит к геркону, вызывая его переключение. Уровень срабатывания регулируется

длиной троса. Конструкция и общий вид датчика показан на рисунке 3.4. основные

характеристики перечислены в таблице 3.3.

Коммутируемые напряжения (тип выхода):

исполнение с «сухими» контактами геркона,

предназначенное для коммутации транзисторных схем;

«24 В» - открытый коллектор транзистора

(коммутация реле постоянного тока, U до 60 В);

«24 В, 50 Гц» - симистор (коммутация реле и ламп

накаливания переменного тока, U до 42В);

«220 В, 50 Гц» - симистор (коммутация реле и

ламп накаливания переменного тока, U до 250 В).

Рисунок 3.4 - Конструкция и общий вид датчика

ПМП-022

Таблица 3.3 - Технические характеристики ПМП-022

|

Технические

характеристики

|

Значения

|

|

Точность

установки уровня, мм

|

±5

|

|

Температура

окружающей среды, °С

|

минус

50...+60

|

|

Материал,

контактирующий со средой

|

Сталь

12X18H10T

|

|

Степень

защиты от воды и пыли

|

IP

68

|

|

Вид

и степень взрывозащиты

|

1ExdIIBT4

|

3.3.2 Преобразователь давления Метран 43-ДИ.

Датчики давления Метран-43 (далее по тексту

«датчики») предназначены для работы в системах автоматического контроля,

регулирования и управления технологическими процессами на предприятиях газовой,

металлургической, химической, пищевой отраслей промышленности. Датчики

обеспечивают непрерывное преобразование значения измеряемого параметра:

избыточного давления, разрежения, давления - разрежения, разности давлений,

гидростатического давления нейтральных, агрессивных, газообразных и жидких сред

в унифицированный токовый выходной сигнал дистанционной передачи.

Датчики разности давлений могут использоваться

для преобразования значений уровня жидкости, расхода жидкости или газа в

унифицированный токовый выходной сигнал.

Датчики предназначены для работы во

взрывобезопасных и взрывоопасных условиях. Взрывозащищенные датчики с видом

взрывозащиты «искробезопасная электрическая цепь» имеют обозначение

«Метран-43-Ех»; взрывозащищенные датчики с видом взрывозащиты

«взрывонепроницаемая оболочка» имеют обозначение «Метран-43-Вн».

Принцип действия датчиков основан на

тензорезистивном эффекте. Чувствительным элементом датчика является тензорезистивный

преобразователь. Датчики различных типов состоят из измерительных блоков

(различных конструктивных исполнений) и унифицированного электронного

преобразователя.

Измеряемый параметр воздействует на мембрану

измерительного блока. Деформация мембраны передается на тензопреобразователь,

деформируя пластину из монокристаллического сапфира с кремниевыми пленочными

тензорезисторами, изменяя при этом их электрическое сопротивление.

Электронный блок преобразует изменение

электрического сопротивления тензорезисторов в токовый выходной сигнал. Верхние

пределы измерений или диапазоны измерений датчиков показаны в таблице 3.4.

В зависимости от электронного преобразователя

датчики имеют следующие исполнения: аналоговые - АП; микропроцессорные - МП.

В зависимости от измеряемой величины датчики

имеют следующие обозначения:

Метран-43-ДИ - датчики избыточного давления;

Метран-43-ДВ - датчики разрежения;

Метран-43-ДИВ - датчики давления-разрежения;

Метран-43-ДД - датчики разности давлений;

Метран-43-ДГ - датчики гидростатического

давления.

Для визуализации результатов измерений и

параметров перестройки датчики могут быть укомплектованы индикаторными

устройствами.

Таблица 3.4 - Верхние пределы измерений или

диапазоны измерений датчиков

Значение

|

|

Избыточное

давление, МПа

|

0,04…100

|

|

Гидростатическое

давление, кПа

|

4

…250

|

|

Разность

давлений, кПА

|

0,4

…630

|

|

Предельно

допускаемые рабочие избыточные давления датчиков разности, МПа

|

0,25…25

|

|

Пределы

допускаемой основной погрешности в % от нормирующего значения

|

±

0,15; ± 0,2; ± 0,25; ± 0,4; ± 0,5; ±1.

|

|

Степень

защиты датчиков от воздействия пыли и воды

|

IP65

по ГОСТ 14254.

|

|

Информативный

параметр выходного сигнала в виде постоянного тока, мА

|

(4

- 20) мА; (20 - 4) мА; (0 - 20) мА; (20 - 0) мА; (0 - 5) мА; (5 - 0) мА.

|

|

Потребляемая

мощность, ВА, не более

|

2

|

Датчики устойчивы к воздействию температуры

окружающего воздуха в рабочем диапазоне, °С:

а) плюс 5... плюс 70 или минус 10... плюс 50 -

для климатического исполнения УХЛ.3.1 по ГОСТ 15150 (группа исполнения СЗ ГОСТ

12997);

б) минус 42... плюс 70 - для климатического

исполнения У2 (группа исполнения С4 ГОСТ 12997);

в) минус 25.. . плюс 70 - для климатического

исполнения ТЗ (группа исполнения С1 ГОСТ 12997);

г) минус 10... плюс 70 - для климатического исполнения

ТС1 (группа исполнения Д1 ГОСТ 12997).

По устойчивости к механическим воздействиям

датчики соответствуют исполнениям VI и V2 по ГОСТ 12997-84 в зависимости от

модели.

.3.3 Поплавковый уровнемер РУПТ-А

Датчики уровня РУПТ-А предназначены для непрерывного

преобразования уровня жидкости в стандартный токовый выходной сигнал.

Датчики уровня состоят из первичного

преобразователя (ПП) и передающего преобразователя (ППР).

При этом РУПТ-А в комплекте с ЭП-0010 имеет

следующие преимущества перед УПП1...УПП4:

более высокая точность;

более удобный монтаж на емкости;

отсутствие пневматических линий, проложенныхна

открытом воздухе;

простота настройки при первичной установке и

впроцессе эксплуатации;

значительно меньшее число вероятных

неисправностей;

меньшая стоимость.

ПП выполнен с видом взрывозащиты

«Искробезопасная электрическая цепь», имеет уровень защиты «Взрывобезопасный» и

маркировку»1ExibIIBT6 в комплекте РУПТ-А в соответствии с ГОСТ Р 51330.10. ПП

может устанавливаться во взрывоопасных зонах помещений и наружных установок

согласно гл. 7.3 ПУЭ, гл. 3.4 ПЭЭП и другим директивным документам,

регламентирующим применение электрооборудования во взрывоопасных зонах.

По устойчивости к климатическим воздействиям

части датчика соответствуют по ГОСТ 15150 виду климатического исполнения УХЛ и

категории размещения: для ПП, но для работы при температуре окружающего воздуха

от минус 50 до плюс 50°С; - ППР, но для работы при температуре окружающего

воздуха от плюс 5 до плюс 40°С для ППР.

ППР имеет маркировку [Exib]IIB в комплекте

РУПТ-А в соответствии с ГОСТ Р 51330.10 и предназначен для установки вне

взрывоопасных зон помещений и наружных установок. Основные характеристики

прибора приведены в таблице 3.5.

Таблица 3.5 - Основные характеристики уровнемера

РУПТ-А

|

Показатель

|

Значение

|

|

Предел

допускаемой основной приведенной погрешности, в % от диапазона измерения

уровня (диапазона изменения выходного сигнала), не более

|

±

0,15; ± 0,25;

|

|

Верхние

пределы измерения уровня (диапазоны измерений), м

|

1,0;

1,6; 2,0; 2,5; 3,0;4,0; 6,0; 8,0; 10,0; 16,0;

|

|

Нижний

не измеряемый уровень, мм, не более

|

260

|

|

Верхний

не измеряемый уровень, мм, не более

|

300

|

|

Характеристика

рабочей среды

|

Нефть,

нефтепродукты, сжиженные газы, вода и другие жидкости, не агрессивные к стали

12X18H10T ГОСТ 5632, вязкость которых не ограничивается при отсутствии

застывания на них, препятствующих перемещению поплавка;

|

|

Температура,

°С

|

от

минус 50 до плюс 50

|

|

Предельно

допускаемое рабочее давление МПа, не более

|

1,6

|

|

Плотность,

кг/м3

|

от

500 до 1100

|

|

Параметры

питания:

|

-

|

|

Напряжение

переменного тока, В

|

220

|

|

Частота,

Гц

|

50

или 60

|

|

Потребляемая

мощность, ВА, не более

|

9

|

|

Габаритные

размеры, мм:

|

-

|

|

ПП

|

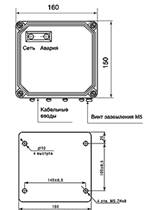

180x160

|

|

ППР

|

160x150x88

|

|

Масса,

кг, не более:

|

-

|

|

ПП

|

10

|

|

ППР

|

2,5

|

|

Средний

срок службы, лет

|

12

|

Общий вид, габаритные и присоединительные

размера ПП и ППР датчика приведены на рисунке 3.5, 3.6.

Рисунок 3.5 - Общий вид ПП

ПП состоит из следующих частей:

корпус;

погружной элемент;

преобразователь электромеханический;

поплавок с постоянными магнитами.

Рисунок 3.6 - Общий вид ППР

Корпус имеет съемную крышку и кабельный ввод для

подвода кабеля связи с ППР. ПП состоит из корпуса, погружной трубы и поплавка с

постоянными магнитами.

Погружной элемент может иметь жесткую или гибкую

(свыше 4 м) конструкцию. Поплавок ПП может быть изготовлен из стали 12Х18Н10Т,

титана (для сжиженных газов) или из вспененного эбонита. Минимальный диаметр

поплавка составляет 48 мм.

ПП устанавливается на емкость с измеряемой

средой с помощью резьбового штуцера с наружной резьбой М27х1,5.

Принцип действия датчика основан на измерении

времени распространения ультразвуковой волны до опорного магнита и до магнита,

расположенного в поплавке с последующим преобразованием временного интервала в

информационный сигнал. Информационный сигнал пропорционален измеряемому уровню

среды.

3.3.4 Термопреобразователь с унифицированным

токовым выходным сигналом ТСМУ 9313.

Предназначен для измерения температуры жидких,

газообразных сыпучих и веществ.

Отличительная особенность - содержит в головке

нормирующий усилитель с выходным сигналом 4-20 мА, 0-5мА, 0-5 В. Основные

параметры приведены в таблице 3.6.

Таблица 3.6 - Основные параметры

термопреобразователя ТСМУ-9313

|

Наименование

показателя

|

Значение

|

|

Показатель

тепловой инерции, с, не более

|

40

|

|

Выходной

сигнал

|

4-20

мА, 0-5мА, 0-5 В

|

|

Напряжение

питания, В

|

12-36

|

|

Потребляемая

мощность, Вт

|

0,9

|

|

Зависимость

выходного сигнала от измеряемой температуры

|

линейная

|

|

Схема

включения

|

двухпроводная

|

|

Сопротивление

нагрузки с учетом линии связи, кОм

|

1,0

|

|

Средняя

наработка до отказа при номинальных температурах, ч

|

32000

|

Термопреобразователи сопротивления ТСМУ 9313

могут быть выполнены с антикоррозийным покрытием фторопласт для измерения

температуры в кислых и щелочных средах при температуре до плюс 200°С.

Схемы включения термопреобразователей при

токовом выходном сигнале 4-20 mA показана на рисунке 3.7

Рисунок 3.7 - Схема подключения

.3.5 Расходомер вихревого типа Yokogawa

digitalYEWFLO

Расходомер вихревого типа digitalYEWFLO

обеспечивает класс точности ± 0,5% от величины объемного расхода для жидкости и

± 1% для газа, что позволяет заменять ими турбинные счетчики. Ряд номинальных

размеров варьируется в диапазоне от 15 до 400 мм. Благодаря тому, что корпус

расходомера представляет собой полностью литую конструкцию максимальное

давление для них ограничено только номиналом фланцев. На настоящий момент

максимальный номинал фланцев, который изготавливался, был ANSI2500. В

зависимости от исполнения вихревые расходомеры digitalYEWFLO могут работать при

температуре рабочей среды от минус 196 до плюс 450 0С. Расходомеры имеют также

импульсный выход, благодаря чему имеется возможность вывода на верхний уровень

одновременно сигналов по расходу и по температуре. Обеспечены цифровые

протоколы связи BRAIN, HART и Foundation FieldBus. Степень защиты корпуса

отвечает стандарту IEC IP67. Взрывонепроницаемое и искробезопасное исполнение

соответствуют типам EЕx(с)d IIC T6 _ T1 и EExia IIC T6_T1 согласно

свидетельствам о взрывозащищенности. Расходомеры серии digitalYEWFLO внесены в

Госреестр СИ с межповерочным интервалом 4 года [6].

Внешний вид прибора digitalYEWFLO фирмы Yokogawa

представлены на рисунке 3.8.

Рисунок 3.8 - Внешний вид прибора digitalYEWFLO

Тело, находящееся на пути потока, изменяет

направление движения его струй и увеличивает их скорость за счет

соответствующего уменьшения давления. За миделевым сечением тела (сечением тела

плоскостью, перпендикулярной направлению движения, взятое в том месте тела, где

площадь сечения наибольшая) начинается обратный процесс уменьшения скорости и

увеличения давления. Одновременно с этим на передней стороне тела создается

повышенное, а на задней стороне - пониженное давление. Пограничный слой,

обтекающий тело, пройдя его давления сечение, отрывается от тела и под влиянием

пониженного давления за телом изменяет направление движения, образуя вихрь. Это

происходит как в верхних, так и в нижних точках обтекаемого тела. Но так как

развитие вихря с одной стороны препятствует такому же развитию с другой

стороны, то образование вихрей с той и другой стороны происходит поочередно.

При этом за обтекаемым телом образуется вихревая дорожка Кармана шириной а,

имеющая постоянное отношение b/а, которое для обтекаемого цилиндра равно 0,281.

В расходомерах Yokogawa (серия YEWFLO), которые

предлагаются к применению на объекте, рассмотренном в технологической части,

применяется метод изгибных напряжений. Суть этого принципа заключается в том,

что формирование вихрей на теле обтекания приводит к возникновению переменного

давления, приложенного к телу обтекания, что приводит к возникновению

переменной силы, которая приводит к возникновению малых изгибных напряжений в

теле обтекания с той же самой частотой, что и частота образования вихрей. Эти

изгибные напряжения регистрируются пьезодатчиками, расположенными в теле

обтекания. Возникающая в момент срыва изгибающая сила регистрируется

расположенными внутри него пьезодатчиками.

Достоинствами такого метода измерений являются:

усреднение потока по сечению трубопровода;

исключение контакта датчиков с процессом;

возможность применения ультрастойких материалов

в качестве вихреобразователя.

Конструкция расходомеров серии DY

(digitalYEWFLO) позволяет выделять и анализировать не связанные с основным

сигналом шумы, благодаря чему эти расходомеры имеют мощные средства

дополнительной диагностики.

В схемах трубопроводов существует достаточно

большое количество источников вибрации, к которым относятся не только

двигатели, компрессоры, насосы, но и клапаны, вентили. Вихри, которые должны

четко детектировать вихревые расходомеры, по своим проявлениям очень близки к

эффектам, возникающим при вибрации трубопровода. Таким образом, получается

противоречие: вихревые расходомеры с одной стороны должны быть очень

чувствительны к воздействию вихрей (это критично при малых расходах или низких

плотностях), с другой стороны - они должны быть устойчивыми по отношению к

другим вибрациям, которые очень сложно отделить от полезного сигнала.

В вихревых расходомерах серии YEWFLO система

защиты от вибрации состоит из 2-х частей: конструктивной и аппаратной.

Вибрацию можно разложить на три пространственных

составляющих:

вдоль трубопровода;

вдоль вихреобразователя;

перпендикулярно оси трубопровода и

вихреобразователю.

Составляющие легко компенсируются за счет

сегментирования и полярности пьезодатчиков. Направление является наиболее

сложным в плане выделения и дальнейшей компенсации, так как это воздействие,

совпадающее по направленности с воздействием вихрей. На рассматриваемых

приборах компенсация основана на том, что центр приложения усилий от вихрей

образования приходится на центр сечения трубопровода, а условный центр

воздействия вибрации приходится на центр масс. Вследствие этого, эффекты от

воздействия вибрации и полезного сигнала дают разные эпюры изгиба. Путем

расположение двух пьезодатчиков по длине сенсора можно разделить полезную и

паразитную составляющие путем линейного преобразования сигнала.

Дальнейшую обработку сигналов с пьезодатчиков

можно представить следующим образом: с одной стороны сигналы с обоих

пьезодатчиков попадают в сумматор, где происходит линейное преобразование и

отсекается паразитная составляющая, с другой стороны, сигналы с каждого датчика

также анализируются по отдельности и эта информация используется в центральном

процессоре для анализа условий работы расходомера.

На приборах Yokogawa DY используются технология

Digital Signal Processing - цифровая обработка сигнала.

По этой технологии сигнал с каждого пьезодатчика

сразу же на входе оцифровывается и это с одной стороны позволяет исключить

влияние температурных характеристик элементов электроники, с другой стороны

позволяет применить всевозможные математические алгоритмы обработки сигнала

Spectral Signal Processing - спектральная обработка сигнала.

Данная технология представляет собой

усовершенствованные алгоритмы спектрального анализа, по которым анализируется

входной сигнал и проводится спектральноизбирательное усиление с учетом условий

технологического процесса. Система SSP включает в себя две подсистемы, первая

из которых - адаптивное подавление шума (adaptive noise suppression - ANS)

служит для обеспечения высокого соотношения сигнал/шум и минимизации эффектов

механических шумов. Фактически эта составляющая служит для максимально четкого

выделения полезного сигнала, что важно не только в условиях сильной вибрации,

но и при измерении малых расходов, когда амплитуда полезного сигнала очень

мала. Суть этой подсистемы заключается в том, что сигналы с пъезодатчиков

подвергаются в суммирующем усилителе линейному преобразованию, благодаря

которому шумовая составляющая сокращается. Поскольку противоположность фаз по

особенному сегментированных и соответствующим образом ориентированных

пъезодатчиков постоянны, этот механизм работает независимо от меняющихся

условий вибрации и течения среды. Вторая составляющая технологии SSP

представляет собой спектральный адаптивный фильтр (Spectral Adoptive Filter -

SAF) - аналог Фурье-преобразования. Данный аппарат применяется для

дополнительного анализа сигналов от каждого пьезодатчика и дальнейшего улучшения

определения частоты вихреобразования.

Использование этих технологий позволяет

существенно улучшить устойчивость расходомера к вибрации, а также сделало

возможным измерение гораздо меньших скоростей.

Ранее существовало два распространенных метода

определения массового и нормированного расхода сред:

прямое измерение массового расхода с

использованием принципа Кориолиса;

измерение перепада давления, абсолютного

давления и температуры при прохождении среды через сужающее устройство с

последующим вычислением массового расхода.

Первый метод достаточно удобен в плане прямых

измерений и отсутствия необходимости дополнительных вычислений, однако

кориолисовые расходомеры чрезвычайно дороги по сравнению с другими

расходомерами и достаточно капризны в плане установки с тем, чтобы обеспечивать

заявленную точность.

Второй вариант очень интересен в экономическом

плане по сравнению с первым, однако имеет целый ряд существенных недостатков и

ограничений, к которым относятся малый динамический диапазон, большое количество

соединений и сложность вычислений.

Предложенное компанией Йокогава решение на базе

вихревого расходомера digitalYEWFLO, способный выполнять многопараметрические

измерения получается выгодным сразу по многим позициям:

если учитывать полную стоимость узла измерения,

то получается самое экономичное решение;

простота установки и дальнейшего обслуживания;

высокий динамический диапазон измерений с

высокой точностью измерений;

низкое сопротивление потоку (перепад давления в

5 раз меньше, чем у диафрагмы).

.3.6 Сигнализатор СТМ-10

Сигнализаторы СТМ-10 предназначены для

непрерывного контроля довзрывоопасных концентраций горючих газов, паров и их

смесей в воздухе рабочей зоны помещений и на открытых площадках в условиях

макроклиматических районов с умеренным или тропическим влажным климатом.

Сигнализаторы с модулем преобразователя

резервного питания (МПРП) и цифровым отсчетным устройством предназначены также

для контроля содержания горючих газов и паров нефти (метана, этана, пропана,

бутана, гексана) в помещениях и открытых пространствах полупогружных буровых

установок (ПБУ) в условиях макроклиматических районов с умеренно-холодным

морским климатом.

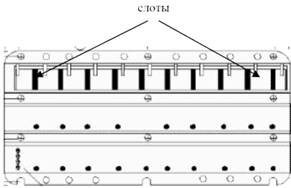

Сигнализатор состоит из блока сигнализации и

питания и выносных датчиков или блоков датчика.

Принцип действия сигнализаторов -

термохимический - основан на измерении теплового эффекта от окисления горючих

газов и паров на каталитически активном элементе датчика, дальнейшем

преобразовании полученного сигнала в модуле МИП и выдачи сигнала о достижении

сигнальной концентрации. Сигнализаторы состоят из датчиков или блоков датчика и

блока сигнализации и питания, состоящего из МИП, МПОП и МПРП. Количество

датчиков или блоков датчика, модулей МИП, а также наличие или отсутствие МПРП

зависит от исполнения сигнализаторов [5].

В сигнализаторах с отсчетным устройством

преобразование аналогового сигнала в цифровой осуществляет устройство цифровой

индикации с аналого-цифровым преобразователем (АЦП); индикацию в % НКПР

осуществляют цифровые индикаторы: Н3 - в разряде десятков, Н2 - в разряде

единиц, Н1 - в разряде десятых долей процентов НКПР. В случае преобразования

отрицательного сигнала, обусловленного дрейфом выходного сигнала датчика,

высвечивается вторая запятая (запятая после цифры в разряде долей в индикаторе

Н1).

Режим работы - непрерывный.

Способ забора пробы - диффузионный или

принудительный, в зависимости от исполнения.

Тип сигнализаторов - стационарный,

автоматический, одно- и многоканальный.

Сигнализатор состоит из блока сигнализации и

питания и выносных

датчиков или блоков датчика.

Газовая схема блока датчика с принудительной

подачей контролируемой среды (рисунок 3.9) обеспечивает принудительную подачу

на датчик:

анализируемой среды в режимах анализа;

воздуха или поверочной смеси в режиме контроля

нуля или поверки сигнализаторов.

В режиме контроля через штуцер «ВХОД» на лицевой

стороне панели и кран трехходовой в положении «КОНТРОЛЬ» чистый воздух или

поверочная смесь точно также подается на датчик и через индикатор расхода и

эжектор на сброс.

, 4, 8, 10 - штуцер; 2 - фильтр; 3 - эжектор; 5

- вентиль запорно-регулирующий; 6 - индикатор расхода; 7 - датчик; 9 - кран

трехходовой

Рисунок 3.9 - Газовая схема блока датчика

Условия эксплуатации сигнализатора:

диапазон температуры окружающей среды:

) для датчика от минус 60 до плюс 50 °С;

) для блока датчика от 1 до 50 °С;

) для блока сигнализации и питания от 1 до 50

°С;

диапазон атмосферного давления от 84 до 106,7

кПа (от 630 до 800 мм рт. ст.);

диапазон относительной влажности воздуха от 30 до

98% при температуре 25 °С или при температуре 35 °С - для тропического

исполнения;

вибрации с частотой 25 Гц и амплитудой не более

0,1 мм;

содержание пыли не более 10 мг/м3;

напряженность внешнего однородного переменного

магнитного поля не более 400 А/м;

напряженность внешнего однородного переменного

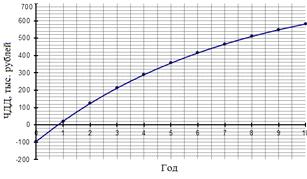

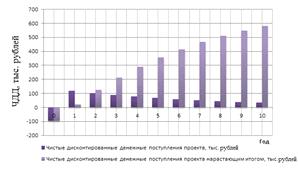

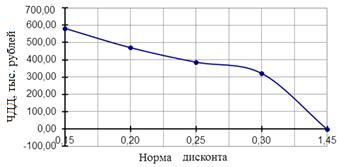

электрического поля не более 10 кВ/м;