Автоматизация площадки отстойников установки предварительного сброса воды Барсуковского месторождения

РЕФЕРАТ

Дипломный проект 100 с., 31 рисунок, 22 таблицы,

20 использованных источников, 7 приложений.

ПЛОЩАДКА ОТСТОЙНИКОВ, УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО

СБРОСА ВОДЫ, СИСТЕМА АВТОМАТИЗАЦИИ, SCADA-СИСТЕМА, ПРОГРАММИРУЕМЫЙ ЛОГИЧЕСКИЙ

КОНТРОЛЛЕР, УПРАВЛЯЮЩАЯ, ПРОГРАММА, РЕГУЛИРОВАНИЕ УРОВНЯ, ПИ-РЕГУЛЯТОР

Объектом исследования является проектируемая

площадка отстойников второй очереди установки предварительного сброса воды ДНС

№4 Барсуковского месторождения.

В процессе исследования изучены технологические

процессы на объекте, возможные аварийные и внештатные ситуации.

Цель работы - проектирование системы

автоматизации площадки отстойников второй очереди установки предварительного

сброса воды ДНС №4 Барсуковского месторождения.

В результате работы была построена структура

система автоматизации, выбраны необходимые датчики с учетом технологии и

требований производства, составлена управляющая программа для промышленного

контроллера, рассчитаны настройки алгоритма регулирования в отстойнике.

Технико-экономические показатели свидетельствуют

о снижении вероятности возникновения аварийных ситуаций и внештатных ситуаций

за счет более четкого управления.

Внедрение отсутствует.

Эффективность проекта основывается на повышении

степени оперативности управления объектом, достоверности информации, сокращении

обслуживающего персонала, а также на повышении качества продукции.

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

автоматизация отстойник сброс

месторождение

УПСВ-

установка предварительного сброса воды

ЦПСН-

центральный пункт сбора нефти

ДНС-

дожимная насосная станция

УПСВ-1-

первая очередь установки предварительного сброса воды

УПСВ-2-

вторая очередь установки предварительного сброса воды

АРМ-

автоматизированное рабочее место- Power Panel 65&R- Bernecker & Rainer

УДР-

установка дозирования реагента

УПОГ-

установка предварительного отбора газа

ЕД-

емкость дренажная

ПЛК-

программируемый логический контроллер

ВОЛС

- волоконно-оптическая линия связи

ФСА-

функциональная схема автоматизации

ПАЗ-

противоаварийная защита

ВВЕДЕНИЕ

Установка предварительного сброса воды (УПСВ)

есть структурное подразделение нефтедобывающего предприятия и представляет

собой сложный комплекс технологических объектов, осуществляющих предварительную

подготовку нефти для последующей транспортировки к центральному пункту сбора

нефти (ЦПСН) посредством дожимной насосной станции (ДНС).

Автоматическое управление УПСВ - это

самостоятельное функционирование объекта на основе заранее определенного

алгоритма, при котором обеспечиваются: высокая надежность функционирования

системы в целом, наибольшая производительность с сохранением качества, экономия

людских, энергетических и производственных ресурсов - что на сегодняшний день

является актуальной проблемой.

Одним из важнейших этапов подготовки нефти на

промыслах является ее предварительное разделение. Разделение нефти на первой

очереди УПСВ (УПСВ-1) Барсуковского месторождения осуществляется при помощи

отстойников. В связи с увеличением объемов добываемой нефти, а также в связи с

увеличением процентного содержания воды в ней, руководством компании ОАО «НК

«Роснефть-Пурнефтегаз»» было принято решение о строительстве второй очереди

УПСВ (УПСВ-2).

Цель данного дипломного проекта - проектирование

системы автоматизации УПСВ-2 Барсуковского месторождения.

Особое внимание в данном дипломном проекте

уделено площадке отстойников УПСВ-2.

Задачами дипломного проекта являются:

изучение технологии промысловой подготовки

нефти;

проектирования системы автоматизации УПСВ-2;

разработка управляющей программы для

промышленного контроллера;

расчет настроек управляющей программы;

анализ производственных опасностей и вредностей;

анализ экономической эффективности проекта.

При работе над проектом были использованы

материалы ООО «УралСофтПроект», ООО «Уфанефтепроект», а также ОАО «НК

«Роснефть»».

1. ТЕХНОЛОГИЯ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ

.1 Общие сведения об установки предварительного

сброса воды Барсуковского месторождения

Барсуковское месторождение, принадлежащее

дочерней компании ОАО «НК «Роснефть»» - ОАО «НК «Роснефть-Пурнефтегаз»», открыто

в 1984 году. По административному положению месторождение находится на

территории Пуровского района Ямало-Ненецкого автономного округа. Расстояние до

ближайших населенных пунктов по прямой составляет : п. Пурпе - 52 км;

п.Тарко-Сале - 110 км; г.Ноябрьск- 157 км; г.Сургут - 358 км; г.Тюмень - 963

км. Ближайшими месторождениями являются: Комсомольское, Губкинское,

расположенное в 20 км на северо-восток; Вынгаяхинское - в 43 км на юго-восток и

Восточно-Таркосалинское - в 98 км северо-восточнее от Барсуковского

месторождения.

В настоящее время данное месторождение вступило

в позднюю стадию разработки, что означает высокую обводненность добываемой

нефти (92%). Увеличение количества добываемой жидкости за счет извлекаемой воды

вместе с нефтью приводит к резкому повышению затрат на транспортировку

добываемой жидкости. Кроме того, пластовую воду после отделения от нефти

необходимо вернуть на объекты добычи нефти для утилизации путем закачки в пласт

для поддержания пластового давления.

Возникшая задача решается путем организации

сброса воды на начальных участках системы сбора продукции скважины.

Предварительный сброс воды производится на УПСВ.

Особенностью предварительного сброса воды на

УПСВ является использование минимального оборудования при естественных условиях

температуры и давления. При этом качество воды должно соответствовать

требованиям для закачки в нефтяной пласт для поддержания пластового давления

[1].

.2 Назначение установки предварительного сброса

воды

Добываемая из скважин жидкость представляет собой

смесь, состоящую из нефти, попутного нефтяного газа, воды и механических

примесей (песка, окалина и проч.). В таком виде дальнейшее транспортирование

продукции скважин недопустимо, так как:

вода - это балласт перекачка, которого не

приносит прибыли;

при совместном течении нефти, газа и воды имеют

место значительно большие потери давления на преодоление сил трения, чем при

перекачке одной нефти, кроме того, велико сопротивление, создаваемое газовыми

шапками, защемленными в вершинах профиля и скоплений воды в пониженных точках

трассы;

минерализованная пластовая вода вызывает

ускоренную коррозию трубопроводов и резервуаров, а частицы механических

примесей - абразивный износ оборудования.

Ввиду данных обстоятельств нефть на промыслах

проходит предварительную подготовку посредством УПСВ.

УПСВ предназначена для сбора, дегазации,

обезвоживания, учета нефти, попутного газа и воды [1, 2].

Сырьем для проектируемой УПСВ-2 Барсуковского

месторождения является продукция скважин Барсуковского месторождения в виде

газожидкостной смеси.

.3 Структура УПСВ-2 Барсуковского месторождения

В состав УПСВ-2 входят следующие технологические

объекты:

площадка отстойников;

резервуары различного назначения;

насосная.

В свою очередь площадка отстойников представляет

собой комплекс технологических агрегатов, состоящий из:

узла дополнительных работ (УДР);

блока реагентного хозяйства (БР);

устройств предварительного отбора газа (УПОГ)

УПОГ-2 и УПОГ-3;

отстойников горизонтальных нефти с перегородками

(ОГН-П);

емкости дренажной (ЕД) ЕД-8.

Технологическая схема УПСВ-2 представлена на

рисунке 1.1. Основные технические характеристики УПСВ-2 представлены в таблице

1.1.

Таблица 1.1 - Технические характеристики УПСВ-2

|

Наименование

параметра

|

Значение

|

|

Производительность

по жидкости, т/сут, не более

|

30000

|

|

Давление

рабочее, МПа

|

0,6

|

|

Способ

нагрева эмульсии

|

без

подогрева

|

|

Обводненность

нефтяной эмульсии на входе, % мас, не более

|

94

|

|

Ориентировочное

время пребывания в аппарате, мин

|

20

|

.4 Функционирование площадки отстойников

.4.1 Функционирование УДР.

Нефть с кустов скважин, а также с АГЗУ по

шлейфам поступает на УДР, где потоки нефти объединяются в один общий,

задвижками ЗД-102 и ЗД-101 поток направляется либо на УПОГ-2, либо на УПОГ-3

(рисунок 1.2). Параметры рабочей среды представлены в таблице 1.2.

Таблица 1.2 - Параметры рабочей среды УДР

|

Наименование

параметра

|

Значение

|

|

Расход,

м3/ч

|

1041,7

|

|

Давление

избыточное, МПа

|

0,45

|

|

Температура,

оС

|

38

|

|

Плотность,

кг/м3

|

989,2

|

|

Скорость,

м/с

|

0,58

|

Рисунок 1.1 - Технологическая схема УПСВ-2

Рисунок 1.2 - Технологическая схема УДР

.4.2 Функционирование УПОГ

Устройство предварительного отбора газа

предназначено для отбора свободного газа, выделившегося из продукции нефтяных

скважин в трубопроводе, а также для устранения пульсаций жидкости.

В результате действия пониженного давления в

аппарате газы вскипают, собираются в виде газовой шапки в верхней части и затем

удаляются из аппарата.

Введение двух УПОГ осуществлено с целью

непрерывной работы всей УПСВ. При необходимости проведения плановых работ на

УПОГ-2 поток нефти перенаправляется на УПОГ-3 посредством открытия задвижек

ЗД-102, ЗД-102а, ЗД-148, ЗД-103б с последующим закрытием задвижек ЗД-101,

ЗД-101а, ЗД-147, ЗД-103а (рисунок 1.3).

На данном этапе с целью повышения эффективности

последующего разделения в поток добавляется деэмульгатор [3].

Параметры газовой среды УПОГ представлены в

таблице 1.3. Параметры жидкой среды остаются приблизительно неизменными.

Рисунок 1.3 - Технологическая схема УПОГ

Таблица 1.3 - Параметры рабочей среды УПОГ

|

Наименование

параметра

|

Значение

|

|

Расход

газа, м3/ч

|

15506

|

|

Давление

газа избыточное, МПа

|

0,45

|

|

Температура

газа, оС

|

38

|

|

Плотность

газа, кг/м3

|

0,74

|

|

Скорость

потока газа, м/с

|

12,74

|

.4.3 Функционирование отстойников ОГН-П

После УПОГ нефть поступает в отстойники

непрерывного действия ОГН-П-1/4-7, где происходит ее холодное гравитационное

разделение на нефть и воду. Газ из УПОГ также поступает в отстойники с целью

отделения капель нефти ухваченных потоком газа. Отстойники нефти горизонтальные

с перегородками предназначены для обезвоживания нефти с сепарацией оставшегося

в нефтяной эмульсии газа.

Отстойник состоит из горизонтальной

цилиндрической технологической емкости, внутри которой расположены не сплошные

перегородки, предназначенные для разделения нефти и воды, а также для

предотвращения образования волн. Технологически емкость снабжена патрубком для

ввода газонефтяной смеси, патрубками выхода газа, нефти, воды и люком лазом. На

выходе установлены клапаны регулирующие сток нефти и сток воды.

Отстойник работает следующим образом (рисунок

1.4): газонефтяная смесь через патрубок ввода сырья поступает в емкость, где

под действием силы гравитации и деэмульгатора происходит слияние капель с

дальнейшим расслоением на нефть, газ и воду. Нефть, скапливаясь вверху,

перетекает из зоны отстоя через перегородку в зону приема. Путем

открытия/закрытия регулирующих клапанов поддерживают в зоне отстоя межфазный

уровень таким образом, чтобы вода не перетекала в зону приема (1,2..1,6 м от

дна отстойника), а в зоне приема поддерживают уровень нефти так, чтобы в

трубопровод не попадал газ.

Таким образом, успешно отделяется основная масса

пластовой воды от нефти. Данный способ во многом упрощает последующие процессы

подготовки нефти.

Далее нефть собирается на вторую ступень

сепарации УПСВ-1, где затем собирается в буферных емкостях и подается в

насосный цех, после чего проходит через узел учета и транспортируется до

центрального пункта сбора нефти. Вода после вторичного отстоя поступает в

насосный цех и далее на КНС [4, 5].

Технологическая схема отстойников представлена

на рисунке 1.5.

Рисунок 1.4 - Принципиальная схема работы ОГН-П

Рисунок 1.5 - Технологическая схема отстойников

Все отстойники оборудованы предохранительными

клапанами СППК4Р. В случае возникновения высокого давления (свыше 9 кг/см2)

происходит сброс газа на факел высокого давления.

ОГН-П-1/4 и ОГН-П-1/5 являются основными, а

ОГН-П-1/6 и ОГН-П-1/7 резервными. Переключение линий происходит совместно с

УПОГ в случае возникновения необходимости проведения плановых работ, а также, в

случае возникновения аварийной ситуации. Переключение осуществляется с помощью

задвижек ЗД-132..ЗД-136.

Технологические параметры отстойника

представлены в таблице 1.4.

Таблица 1.4 - Технологические параметры

отстойника

|

Наименование

параметра

|

Значение

|

|

Расход

эмульсии, м3/ч

|

520,8

|

|

Расход

нефти на выходе, м3/ч

|

41,4

|

|

Расход

воды, м3/ч

|

479,4

|

|

Расход

газа, м3/ч

|

7753

|

|

Давление

избыточное, МПа

|

0,44

|

|

Температура,

оС

|

38

|

|

Плотность

нефти, кг/м3

|

887,2

|

|

Плотность

воды, кг/м3

|

1009

|

1.4.4 Функционирование дренажной емкости

С целью проведения плановых работ, а также при

аварийных ситуациях оставшуюся в трубопроводах и аппаратах жидкость сливают в

подземную дренажную емкость ЕД-8. Слив осуществляется с помощью задвижек

ЗД-135.. ЗД-146. Отделившийся в ЕД-8 газ поступает на факел. Данная емкость

оборудована погружным центробежным насосом. При заполнении емкости производится

откачка жидкости на УПСВ-1 в отстойники ОГН-П-2/1-2. Откачка производится не

полностью - в ЕД-8 всегда присутствует определенное количество жидкости для

того, чтобы в момент пуска насоса в его систему не попал газ. Технологическая

схема представлена на рисунке 1.6 [6].

Рисунок 1.6 - Технологическая схема ЕД-8

2. ПАТЕНТНАЯ ПРОРАБОТКА

.1 Выбор и обоснование предмета поиска

В дипломном проекте рассматривается вопрос

автоматизации площадки отстойников.

Одним из наиболее важных измеряемых параметров

является межфазный уровень в отстойнике. Средства измерения уровня должны

отвечать жестким требованиям по взрывобезопасности, надежности и точности.

Для измерения межфазного уровня решено было

использовать поплавковый ультразвуковой уровнемер ДУУ4М. Целесообразность

использования данного уровнемера заключается в том, что именно поплавковые

уровнемеры наиболее точно реагируют на изменение межфазного уровня при наличии

толстого водоимульсионного слоя. При этом подобные уровнемеры отличаются простотой

установки, обслуживания и не требуют каких-либо вспомогательных конструкций.

Таким образом, в данном разделе будет проводить патентный поиск поплавковых

ультразвуковых уровнемеров.

.2 Регламент патентного поиска

Патентный поиск проводился с использованием

фондов УГНТУ по источникам патентной документации Российской Федерации. Поиск

по пяти ведущим зарубежным странам не проводился в связи с отсутствием

материалов в фондах УГНТУ.

Поскольку промышленное приборостроение

развивается очень быстрыми темпами, и обновление приборов происходит постоянно,

была выбрана глубина поиска 5 лет (2007 - 2011 гг.).

Поиск проводится по индексу международной

патентной классификации (МПК) G 01 F 23/28 «Индикация или измерение уровня с

использованием поплавков, путем измерения физических переменных величин, кроме

линейных размеров, давления и веса, зависящих от измеряемого уровня, путем

измерения параметров электромагнитных или звуковых волн, направленных

непосредственно в жидкие или сыпучие тела».

При этом были использованы следующие источники

патентной информации:

рефераты российских изобретений;

полные тексты российских изобретений;

формулы российских полезных моделей.

.3 Результаты поиска

Результаты просмотра источников патентной

документации приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного поиска

|

Страна

|

Индекс

МПК

|

Номера

просмотренных патентов

|

Выявленные

аналоги

|

|

Россия

|

G

01 F 23/28

|

Патенты

№№ 2298154 - 2351903

|

№

2298154 «Ультразвуковой уровнемер»

|

|

|

|

№

2298156 «Уровнемер-индикатор»

|

|

|

|

№

2298155 «Магнитострикционный уровнемер-индикатор»

|

|

|

|

№

2299407 «Ультразвуковой уровнемер-индикатор»

|

|

|

|

№

2330245 «Многоканальный магнито-стрикционный индикатор уровня»

|

|

|

|

2351903

«Уровнемер»

|

2.4 Анализ результатов патентного поиска

Анализ просмотренных результатов показал, что

различия между рассмотренными приборами проявляются только в их конструкциях. В

качестве измеряемого параметра используется время распространения импульса

упругой деформации от места контакта поплавка с измеряемой средой по

магнитострикционному звукопроводу до пьезодатчика с последующей обработкой

сигнала.

Рассмотрим некоторые аналоги, приведенные в

таблице 2.1, более подробно.

Магнитострикционный уровнемер-индикатор

(№2298155) работает следующим образом: изменения уровня жидкости в рабочей полости

корпуса устройства вызывают перемещения поплавкового элемента с магнитом

относительно звукопровода. Это отражается на размерности временного интервала

уровня, формируемого по акустическому тракту первичного преобразователя

посредством генератора записи и усилителя считывания, который преобразуется

вычислительным блоком в двоичный код и отображается блоком индикации.

Ультразвуковой уровнемер (№2298154) работает

следующим образом: изменение уровня рабочей среды в закрытом резервуаре

вызывает изменение местоположения поплавкового элемента с магнитами

относительно звукопровода, закрепленного с внешней стороны боковой поверхности

резервуара. В процессе возбуждения звукопровода сигналами генератора записи на

выходе усилителя считывания формируются времяимпульсные сигналы, однозначно

отображающие на временной оси положение поплавкового элемента с магнитами в

резервуаре. В блоке кодирования и вычислений производится их преобразование в

цифровой код и его коррекция по температурной составляющей погрешности измерения.

Блок индикации отображает полученные данные.

Уровнемер (№2351903) содержит установленный в

защитном кожухе звукопровод из магнитострикционного материала в виде струны,

зафиксированной с обеих сторон для получения полного отражения импульса. Кроме того,

нижний конец звукопровода подпружинен пружиной. Имеются постоянные магниты,

один из которых (опорный) установлен внизу звукопровода и имеет фиксированное

расстояние до двухсекционной катушки считывания, а три других расположены на

поплавках разной плавучести. Блок преобразования содержит дифференциальный

усилитель, компаратор с переключаемым порогом срабатывания, формирователь

импульса тока и микропроцессорную схему обработки. При этом входы

дифференциального усилителя подключены к двухсекционной катушке считывания,

первый вход компаратора с переключаемым порогом срабатывания соединен с выходом

дифференциального усилителя, второй вход с вторым выходом микропроцессорной

схемы обработки, вход микропроцессорной схемы обработки соединен с выходом

компаратора с переключаемым порогом срабатывания, а первый выход со входом

формирователя импульса тока, выходы которого соединены с концами звукопровода.

Таким образом, найденные при поиске аналоги

подтвердили целесообразность использования поплавкового ультразвукового

уровнемера. Большое количество найденных патентов свидетельствуют о новизне

принятого решения.

3. АНАЛИЗ ПРОЕКТА СИСТЕМЫ АВТОМАТИЗАЦИИ

Разработка системы автоматизации УПСВ-2

Барсуковского месторождения находится на стадии «Технический проект».

Работы по созданию (развитию) автоматизированной

системы, выполняемые на стадии «Технический проект», регламентируются

документом ГОСТ 34.601-90 и в общем случае содержат следующие этапы:

разработка проектных решений по системе и её

частям;

разработка проектной документации на

автоматизированную систему и её части;

разработка и оформление документации на поставку

изделий для комплектования автоматизированной системы и (или) технических

требований (технических заданий) на их разработку.

разработка заданий на проектирование в смежных

частях проекта объекта автоматизации.

Как отмечалось выше, одной из задач дипломного

проекта является разработка управляющей программы для программируемого

логического контроллера. Ввиду того, что программирование контроллера осуществляется

на стадии «Рабочий проект», то для осуществления данной задачи необходимо

произвести краткий анализ существующей стадии проектирования системы

автоматизации.

.1 Общие сведения о системе управления

В качестве структуры системы автоматизации выбрана

стандартная трехуровневая система контроля и управления, включающая:

уровень датчиков и исполнительных механизмов -

уровень I;

уровень технологического контроллера - уровень

управления II;

уровень (подсистема) управления УПСВ - уровень

III - автоматизированное рабочее место (АРМ) оператора УПСВ;

Уровень I и уровень II образуют подсистему

контроля и управления технологическим оборудованием.

Среда функционирования программ подсистемы

контроля и управления технологическим оборудованием - операционная система PCC

SW для ПЛК Power Panel 65 (PP65) фирмы Bernecker & Rainer (B&R)

(Австрия).

Среда функционирования программ подсистемы

управления УПСВ (уровень управления III) - операционная система MicroSoft

Windows XP Professional rus (с установленным пакетом обновления Service Pack

SP2).

На рисунке 3.1 представлена структура системы

автоматизации.

.2Структура комплекса технических средств

подсистемы контроля и управления технологическим оборудованием

.2.1Состав комплекса технических средств

подсистемы контроля и управления технологическим оборудованием

Состав комплекса технических средств подсистемы

контроля и управления технологическим оборудованием определяется

количественными и качественными характеристиками сигналов, получаемых от

первичных датчиков и вторичных приборов, используемых в системе [7,8].

В состав технических средств данной подсистемы

входят:

микропроцессорный блок контроля и управления;

шкафы микропроцессорные для размещения ПЛК и

вторичной аппаратуры СИ и КИП в аппаратных;

шкаф управления насосной пожаротушения, щит

сигнализации с внутренним электромонтажом - для размещения ПЛК и вторичной

аппаратуры СИ и КИП в насосной;

шкаф управления задвижками (направление

пожаротушения), щит сигнализации;

источники бесперебойного электропитания - для

обеспечения функционирования ПЛК не менее 2 часов при отключении сетевого

электропитания;

первичные датчики контроля технологических

параметров, исполнительные механизмы и вторичные приборы локальной автоматики

со стандартизованными цифровыми, аналоговыми выходами и/или стандартизованными

интерфейсами RS485/232.

Структура комплекса автоматизации подробно

представлена на рисунке 3.1.

.2.2Средства связи между уровнями

Контроллеры, расположенные в шкафах, связаны

между собой и с сервером УПСВ по интерфейсу Ethernet (стандарт 100Base-FX) с

использованием стандартного протокола INA 2000 (для ПЛК «B&R»). Обмен

осуществляется по волоконно-оптической линии связи (ВОЛС) на основе

многомодового волокна 50/125 микрон. Группа контроллеров и сервер УПСВ образуют

кольцо.

«АРМ оператора УПСВ» находится в одной локальной

сети с сервером. Связь осуществляется по интерфейсу Ethernet c использованием

стандартного протокола TCP/IP.

.2.3Структура комплекса технических средств

уровня управления III

В состав технических средств «АРМ оператора»

(одно рабочее место) входит оборудование с характеристиками:

ПК: видеоадаптер, «мышка» оптическая,

клавиатура;

монитор;

принтер - для печати отчетных документов и

графических диаграмм;

источник бесперебойного питания.

Возможности системы позволяют увеличить

количество клиентских рабочих мест. В этом случае персональные компьютеры

должны быть объединены в локальную компьютерную сеть.

Оборудование, входящее в состав комплекса

технических средств уровня управления III, территориально располагается в помещении

операторной УПСВ.

.2.4Режим работы подсистемы контроля и

управления технологическим оборудованием

Режим работы комплекса технических средств

является круглосуточным.

Рисунок 3.1 - Структура системы автоматизации

Компоновка шкафов автоматики, предназначенных

для размещения технических средств ПКУ, обеспечивает свободный доступ к ним для

осуществления функций наладки, технического обслуживания и ремонта.

Электропитание технических средств системы при

эксплуатации осуществляется от источников переменного тока напряжением 220В с

отклонением от + 10% до минус 15% и частотой 50Гц ± 1Гц.

Автономный режим работы шкафов автоматики -

режим работы при отключении сетевого электропитания на объекте.

Функционирование в данном режиме обеспечивается блоком бесперебойного питания.

Время автономной работы - не менее 2 часов.

Первичные датчики и вторичные приборы могут

находиться в рабочем состоянии (нормальный режим работы), в нерабочем состоянии

(аварийный режим работы датчика) или находиться на ТО.

Нормальный режим работы контроллера - при

наличии электропитания на контроллере (от сети или от блока бесперебойного

питания) и отсутствии на экране информационно-графической панели «B&R

PowerPanel РР65» сообщения «ERROR» («ОШИБКА»).

.3 Схема автоматизации функциональная

.3.1 Описание функциональной схемы автоматизации

Функциональная схема автоматизации (ФСА)

проектируемой системы автоматизации предназначена для отображения основных

технических решений, принимаемых при проектировании системы автоматизации

технологических процессов. Она является одним из основных документов проекта

автоматизации объекта, поэтому на ней стоит остановиться более подробно.

ФСА - это графическое изображение принимаемых

принципиальных решений автоматизации того или иного объекта с использованием

условных обозначений по ГОСТ. На функциональной схеме автоматизации упрощенно

изображена технологическая схема площадки отстойников УПСВ-2. Технологическое

оборудование на схеме изображено в виде условных изображений, соединенных между

собой линиями технологических связей, которые отражают направление потоков

вещества или энергии. Функциональная схема составлена на основе анализа

алгоритмов работы автоматизируемой системы, нормативных требований, требований

к точности измерения параметров, качеству и надежности регулирования

технологического процесса. Приборы и средства автоматизации изображены в виде

условных изображений и объединяются в единую систему линиями функциональной

связи. Нанесенные на условные изображения буквенные обозначения отражают

функции, выполняемые аппаратурой. Группы приборов на функциональной схеме

выделяется в отдельные зоны, такие как:

приборы, расположенные по месту;

приборы, расположенные на щите (в шкафу);

От первичных устройств, даются текстовые

пояснения, отражающие величины контролируемых и регулируемых параметров.

Так же на ФСА отображены функции выполняемые

приборами:

измерение;

сигнализация исполнительная и предупредительная;

сигнализация аварийная;

управление;

регулирование.

Комплекс контрольно-измерительных приборов

УПСВ-2, взаимосвязь приборов, функции, а также расположение представлены на

рисунке 3.2. В таблице 3.1 приведен перечень контрольно-измерительных приборов.

На ФСА (см. рисунок 3.2) представлен объем

автоматизации только одного отстойника ОГН-П-1/4, т.к. автоматизация остальных

отстойников аналогична.

Из данного рисунка видно, что на всех

технологических аппаратах производится контроль основных технологических

параметров: температуры, давления, загазованности, уровня (жидкости, раздела

фаз) [9].

Таблица 3.1- Перечень контрольно-измерительных

приборов

|

Поз.

обознач.

|

Наименование

|

Кол.

|

Примечание

|

|

1,

2, 3

|

Манометр

технический показывающий МП4-У

|

3

|

|

|

4

|

Термометр

биметаллический показывающий Т-2

|

1

|

|

|

5

|

Термопреобразователь

ТСМУ Метран-274

|

1

|

1ExiaIIСT5

|

|

6,

14, 15, 24

|

Датчик

избыточного давления интеллектуальный взрывозащищенный Метран-150-Ex-ДИ

0..1МПа

|

4

|

1ExiaIIСT6Х

|

|

7-1,

11-1

|

Датчик

уровня ДУУ2М-01

|

2

|

1ExiaIIBT4Х

|

|

7-2,

11-2, 16-1

|

Блок

токовых выходов искробезопасный БТВИЗ

|

3

|

|

|

10-1,

17-1

|

Датчик

положения уровня ДПУ5

|

2

|

1ExiaIIBT5

|

|

10-2,

17-2

|

Преобразователь

вторичный ПВС4

|

2

|

1ExiaIIBT5

|

|

16-1

|

Датчик

ДУУ4М-10

|

1

|

1ExiaIIBT4Х

|

|

18

|

Сигнализатор

уровня масла

|

1

|

В

комплекте с насосом

|

|

21

|

Сигнализатор

загазованности СТМ-10-0010

|

1

|

1ExdIICT4

|

|

8,

12, 19, 22

|

Блок

ручного управления

|

13

|

|

|

9,

13, 20, 23

|

Аппаратура

управления силовая

|

13

|

|

.3.2 Противоаварийная защита

Системы противоаварийной защиты (ПАЗ)

выполняются на промышленных предприятиях с опасными производственными

процессами, такими как в рассматриваемом дипломном проекте.

Основное назначение данных систем предотвратить

возникновение аварийной ситуации.

Структуру системы противоаварийной защиты можно

разделить на три основных ступени:

диагностика факторов способствующих развитию

аварии (контрольно-измерительные приборы, анализаторы);

- обработка полученных данных (контроллеры и др.

средства обработки данных);

исполнительные механизмы (электро- и

пневмоприводы арматуры, электровыключатели и др.).

Теоретически срабатывание исполнительного

механизма по ложной команде от контрольно-измерительного прибора или в условиях

действия «человеческого фактора» в одной из цепей сложного технологического

процесса может повлечь за собой, в лучшем случае выход из строя дорогостоящего

оборудования, в худшем аварию с вредом для жизни и здоровья обслуживающего

персонала.

Что бы избежать подобных аварий и инцидентов,

система противоаварийной защиты интегрирована в систему автоматизации

производства, что позволяет без ущерба для безопасности минимизировать потери

от срабатывания таких систем, минимизировать ложные срабатывания.

Противоаварийная защита выполнена по трем

основным технологическим параметрам:

давление;

уровень;

загазованность [12].

Во всех отстойниках произведена защита от

переполнения. В случае возникновения сигнала «уровень больше 2,8 м»

автоматически закрываются все задвижки в линии, тем самым предотвращается

дальнейшее наполнение емкости. Затем открываются дренажные задвижки

соответствующего аппарата, что приводит к сбросу продукции в дренажную емкость.

Одновременно со всем этим подается сигнал авария на все уровни управления.

При разгерметизации технологических аппаратов

происходит частичный выброс продукции в окружающее пространство, что в

последствии может привести к возникновению пожара. Для предотвращения этого

применен следующий алгоритм защиты: при возникновении давления в аппарате

меньше 0,2 MПа, а также при срабатывании датчика загазованности, закрываются

задвижки в линии, открываются дренажные задвижки соответствующего аппарата.

Таким образом, исключается ложное срабатывание ПАЗ при отключении от линии

аппарата - тем самым предотвращаются расходы в связи с восстановлением системы.

Дренажная емкость ЕД-8 также снабжена защитой от

переполнения. В случае возникновения данной ситуации подается сигнал на

закрытие всех дренажных задвижек.

В комплекте с погружным насосом Н-2 имеется

сигнализатор уровня масла в насосе. Если уровень масла в насосе опустился ниже

Lмин происходит автоматическое выключение насоса. Таким образом,

предотвращается сухое трение в подшипниках, тем самым предотвращается порча

насоса. Перечень условий срабатывания блокировок и их действия приведен в

таблице 3.2.

Таблица 3.2 - Блокировки и их действия

|

Номер

поз. защиты

|

Номер

сценария

|

Условие

срабатывания

|

Действие

защиты

|

|

10

|

3

|

L

> 2,8 м

|

Закрыть:

ЗД-103а, ЗД-147, КР-101, КР-105; Открыть: ЗД-139, ЗД-140

|

|

14,

21

|

4

|

Загазованность

50% НКПРП при P < 0,2 МПа

|

Закрыть:

ЗД-101а, ЗД-131, ЗД-132, ЗД-133, ЗД-147, КР-101, КР-105

|

|

17

|

1

|

L

> 2,6 м

|

Закрыть:

ЗД-135, ЗД-136, ЗД-139, ЗД-140

|

|

18

|

2

|

Низкий

уровень масла

|

Отключить

Н-2

|

.3.3 Сбор и обработка первичной информации

Сбор и обработка первичной информации

осуществляется с помощью программируемого логического контроллера «B&R

Power Panel 65».

Контроллер представляет собой набор отдельных

модулей, соединенных в блок.

Контроллеры «B&R Power Panel 65»

характеризуются возможностью «горячей» замены отдельного модуля контроллера без

выключения всего контроллера, возможностью расширения количества подключаемых

сигналов за счет приобретения отдельных модулей ввода-вывода при использовании

имеющегося [10].

.3.4 Контроль температуры

Как отмечалось выше, технологический объект

расположен в зоне суровых климатических условий. Ввиду этого колебания температуры

газожидкосной смеси, в зависимости от времени года и погодных условий, может

колебаться в широких пределах и даже выходить за рамки рабочего режима (27..45

оС). Для предотвращения подобных случаев, а также для своевременной

корректировки технологии производства на отстойниках ведется контроль

температуры.

Контроль температуры осуществляется посредством

термопреобразователя ТСМУ Метран-274. Прибор имеет взрывозащищенное исполнение,

расположен по месту.

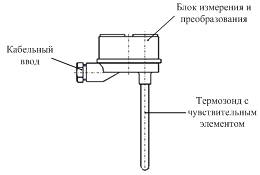

Метран-274 состоит из термозонда и

измерительного преобразователя с выходным сигналом 0..5 или 4..20 мА. Термозонд

снабжен либо чувствительными элементами (медным ЭЧМ, платиновым ЭЧП), либо

термоэлектрическим чувствительным элементом (ТХА).

Конструктивное исполнение приведено на рисунке

3.3.

Рисунок 3.3 - Метран-274

Температура преобразуется в изменение

сопротивления терморезистора, размещенного в термозонде.

Измерительный преобразователь преобразует

напряжение, возникшее на термочувствительном элементе, в токовый выходной

сигнал.

Подача питающего напряжения и передача

информационного сигнала производится через клеммы корпуса и кабельный ввод.

Характеристики прибора представлены в таблице

3.3.

Таблица 3.3 - Характеристика Метран-274

|

Характеристика

|

Значение

|

|

Номинальная

статическая характеристика

|

50М

|

|

Выходной

сигнал, мА

|

4..20

|

|

Диапазон

преабразуемых температур, оС

|

0..50

|

|

Предел

допускаемой основной приведенной погрешности, %

|

0,5

|

|

Зависимость

выходного сигнала от температуры

|

линейная

|

.3.5 Контроль давления

Контроль давления в технологических аппаратах

осуществляется с целью предотвращения их поломки в результате действия силы

сжатой среды.

Контроль давления осуществляется посредством

интеллектуального датчика избыточного давления Метран-150-Ex-ДИ. Прибор имеет

взрывозащищенное исполнение. Прибор расположен по месту.

Принцип действия прибора основан на деформации

чувствительного элемента под воздействием входной измеряемой величины,

вследствие чего изменяется электрическое сопротивление кремниевых

тензорезисторов мостовой схемы на поверхности этого чувствительного элемента

(рисунок 3.4).

Электронное устройство датчика преобразует

электрический сигнал от тензопреобразователя в стандартный аналоговый сигнал

постоянного тока и/или в цифровой сигнал в стандарте протокола HART. Основные

технические характеристики прибора приведены в таблице 3.4.

Рисунок 3.4 - Метран-150-Ex-ДИ схема

принципиальная

Таблица 3.4 - Характеристика Метран-150

|

Характеристика

|

Значение

|

|

Выходной

сигнал, мА

|

4..20

|

|

Диапазон

преобразуемых давлений, МПа

|

0..1

|

|

Основная

приведенная погрешность, %

|

0,5

|

|

Зависимость

выходного сигнала от температуры

|

линейная

|

.3.6 Контроль уровня

Контроль уровня раздела фаз «нефть-вода»

необходим с целью предотвращения перетекания пластовой воды из отсека отстоя в

нефтяной отсек, осуществляется посредством уровнемера ДУУ4М-01.

Для измерения уровня нефти используется

аналогичный прибор, с разницей лишь в конструктивном исполнении поплавка.

Поплавок имеет более плоскую форму и меньшую плотность

ДУУ4М-10 помимо уровня измеряет и температуру.

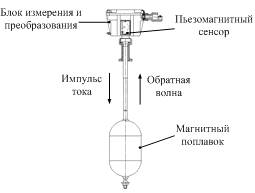

Принцип работы вышеописанных уровнемеров основан

на измерении времени распространения в стальной проволоке короткого импульса

упругой деформации. По всей длине проволоки намотана катушка, в которой

протекает импульс тока, создавая магнитное поле. В месте расположения поплавка

с постоянным магнитом, скользящего вдоль проволоки. В проволоке под действием

магнитострикционного эффекта возникает импульс продольной деформации, который

распространяется по проволоке и фиксируется пьезоэлементом, закрепленным на

ней. Кроме того, возникает импульс упругой деформации, отраженный от нижнего

конца, определяемого положением уровня жидкости (рисунок 3.5).

В датчике измеряется время от момента

формирования импульса тока до момента приема импульсов упругой деформации,

принятых и преобразованных пьезоэлементом. Это позволяет определить расстояние

до месторасположения поплавка, определяемого положением уровня жидкости.

Параметры прибора приведены в таблице 3.5.

Рисунок 3.5 - ДУУ4М схема принципиальная

Таблица 3.5 - Характеристика ДУУ4М

|

Характеристика

|

Значение

|

|

Выходной

сигнал, мА

|

4..20

|

|

Диапазон

преобразуемых уровней, мм

|

100..3400

|

|

Абсолютная

погрешность, мм

|

±1

|

|

Зависимость

выходного сигнала от уровня

|

линейная

|

3.3.7 Сигнализация загазованности.

Сигнализация загазованности осуществляется

посредством прибора СТМ-10.

Сигнализатор предназначен для автоматического

непрерывного контроля довзрывоопасных концентраций многокомпонентных воздушных

смесей горючих газов и паров.

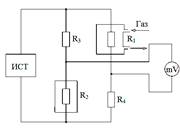

Принцип работы сигнализатора СТМ-10 - термохимический

- основан на измерении теплового эффекта от окисления горючих газов и паров на

каталитически активном элементе датчика, дальнейшем преобразовании полученного

сигнала в модуле МИП и выдачи сигнала о достижении сигнальной концентрации.

При прохождении газо-воздушной смеси на

поверхности катализатора возникает горение и выделяющееся тепло приводит к

повышению температуры катализатора. Вызванное этим увеличение сопротивления

платиновой катушки регистрируется мостовой схемой (рисунок 3.6). При малых концентрациях

изменение сопротивления находится в прямой зависимости от концентрации газа в

окружающей среде [11].

Рисунок 3.6 - СТМ-10 схема принципиальная

Прибор выдает в линию связи три вида сигнала:

«Неисправность прибора», «20% НКПРП», «50% НКПРП».

Технические характеристики прибора приведены в

таблице 3.6.

Таблица 3.6 - Характеристика ДУУ4М

|

Характеристика

|

Значение

|

|

Выходной

сигнал

|

Сухой

контакт, токовый 4..20 мА

|

|

Диапазон

измерения НКПРП, %

|

0..50

|

|

Диапазон

сигнальных концентраций НКПРП,%

|

5..50

|

|

Основная

абсолютная погрешность, %

|

5

|

|

Время

срабатывания сигнализации не более, с

|

10

|

.4 Функциональное назначение программного

комплекса системы

.4.1Функциональное назначение программного

обеспечения уровня управления II

Комплекс программ уровня управления II

предназначен для измерения и первичного преобразования технологических

параметров, а также управления технологическим оборудованием.

Информационные функции:

сбор и преобразование контролируемых

технологических параметров (аналоговых и цифровых сигналов и пр.) в физические

величины с соответствующей формой представления;

загрузка параметров инициализации, описывающих

конкретную конфигурацию технологического объекта УПСВ, включая параметры,

коэффициенты, пороги, уставки и т.д.;

контроль состояния основного и вспомогательного

технологического оборудования и агрегатов, основных СИ и КИП на УПСВ;

прием от подсистемы уровня управления III («АРМ

оператора УПСВ») предельных уставок по контролируемым технологическим

параметрам УПСВ;

выработка и передача в подсистему уровня

управления III («АРМ оператора УПСВ») сигналов об изменениях параметров

состояния основного и вспомогательного технологического оборудования и

агрегатов;

технический (оперативный) учет количественных

характеристик продукции (расход, объем, уровень и т.д.) нефти, воды и газа;

контроль качественных характеристик продукции,

расчет средних значений за отчетный период;

контроль безопасности на наружных площадках

основных технологических объектов по загазованности;

контроль безопасности внутри помещений

технологических блоков по загазованности, пожароопасности;

автоматическая диагностика состояния программных

и технических средств системы.

Управляющие функции:

автоматический (по программе) пуск/останов

агрегатов и управление электроприводной запорной и запорно-регулирующей

арматурой;

автоматическое поддержание уровня жидкости и

уровня раздела фаз в отстойниках;

автоматический повторный запуск работающих

агрегатов после кратковременного исчезновения напряжения питания;

автоматическое отключение агрегатов при

загазованности 50% НКПРП;

автоматическое управление вентилятором при

превышении уровня загазованности до 20% НКПРП.

Вспомогательные функции:

диагностика состояния программных и

аппаратно-технических средств системы и каналов связи [13].

.4.2 Функциональное назначение программного

обеспечения уровня управления III

Комплекс программ уровня управления III «АРМ

оператора УПСВ» предназначен для отображения и хранения технологической

информации с технологического объекта, ведения БД системы, формирования и

передачи команд управления оборудованием технологического объекта, обеспечения

диалога с операторами системы, учета технологических параметров.

Информационные функции:

отображение текущих контролируемых

технологических параметров и текущего состояния технологических процессов на

экране монитора узлового ПК и ПК специалистов «АРМ оператора УПСВ» в виде

мнемосхем, таблиц, диаграмм;

отображение трендов по контролируемым

технологическим параметрам в режиме реального времени и предыстории;

настройка параметров инициализации, описывающих

конкретную конфигурацию технологических объектов, включая параметры,

коэффициенты, пороги, уставки и т.д.;

выполнение технологических и инженерных

расчетов;

обслуживание информационных запросов персонала

УПСВ в диалоговом режиме;

прием/передачу информации от ПЛК (уровень

управления II);

ведение оперативных баз данных и системного

журнала;

хранение значений контролируемых технологических

параметров в течение 6 месяцев с возможностью их просмотра в виде графической

зависимости от времени;

постоянный контроль работоспособности и

состояния основного и вспомогательного технологического оборудования и

агрегатов, основных СИ и КИП на УПСВ;

администрирование системы;

формирование регламентных отчетных документов по

УПСВ, журнала событий системы, выдача на печать отчетной информации;

возможность дальнейшего развития и модернизации

системы.

Управляющие функции:

формирование и организация ввода управляющих

команд к технологическим объектам УПСВ.

Вспомогательные функции:

диагностика подсистемы контроля и управления

технологическим оборудованием;

защита информации от несанкционированного

доступа (параметры конфигурации, константы системы, текущие значения

качественных и количественных показателей продукции по технологическим объектам

УПСВ, итоговые отчеты).

.5Описание информационного обеспечения системы

.5.1Принципы организации информационного

обеспечения

Подсистема контроля и управления технологическим

оборудованием осуществляет сбор аналоговых и дискретных сигналов от первичных и

вторичных датчиков и их первичное преобразование, а также осуществляет

управляющие воздействия на механизмы.

«АРМ оператора УПСВ» (уровень управления III)

служит для приема, обработки и отображения информации, полученной с уровня

управления II, а также для и организации взаимодействия с пользователями.

Для обмена информацией между уровнями управления

II и III выбран открытый стандарт взаимодействия аппаратуры и программных

средств разных производителей OPC. Данный стандарт содержит в себе три типа

источников и потребителей информации:

доступ к данным реального времени;

обработка тревог и событий;

доступ к историческим данным.

В соответствии с этим система использует три

ОРС-сервера:

в качестве сервера доступа к данным реального времени

используется ОРС-сервер B&R PVI OPC Server. Этот сервер поставляет данные

реального времени (теги) другим ОРС-серверам, работающим в данной системе, либо

в любой другой системе;

ОРС-сервер обработки тревог и событий. Сервер

тревог формирует определенные логические переменные, называемые состояниями,

имея в качестве исходной информации некую переменную (тег), полученную от

сервера данных. Состояния изменяют свое значение, если переменная, например,

вышла за допустимые границы. Об изменении состояния сервер оповещает клиентов;

ОРС-сервер исторических данных получает от

сервера данных параметры в реальном времени и архивирует их, а затем

предоставляет эти данные другим приложениям или системам.

Для создания подсистемы «АРМ оператора УПСВ»

решено было использовать комплекс инструментальных средств SCADA-системы

GENESIS32 которая может включать в себя любые клиентские и серверные приложения

GENESIS32. Наиболее важными приложениями для подсистемы «АРМ оператора УПСВ»

являются следующие:

приложение для отображения мнемосхем и трендов

(graphworx32);

приложение обработки тревожных событий

(alarmworx32);

приложение архивирования истории событий

(trendworx32);

приложение архивирования и графического

отображения истории технологических параметров;

приложением генерации отчетов.

Эти и другие приложения подсистемы «АРМ

оператора УПСВ» взаимодействует с OPC-сервером доступа к данным реального

времени либо посредством приложения централизации доступа к контролируемым

параметрам (DataWorx), либо напрямую.

Приложения обработки тревожных событий и

архивирования истории событий (AlarmWorx32 и TrendWorx32) в своей работе

используют базы данных.

Для работы с базами данных система создает

объекты доступа к данным с использованием стандартной подсистемы Microsoft Data

Access Components (MDAC).

Для взаимодействия между собственными

компонентами система использует распределенную модель объектов Microsoft

COM/DCOM.

.5.2Методы контроля в маршрутах обработки данных

Как отмечалось выше, для обмена данными

реального времени между II и III уровнями управления системы используется

стандарт ОРС версии 2.0. В соответствии с этой спецификацией каждый элемент

данных (то есть параметр технологического процесса) содержит значение

параметра, время его последнего обновления и признак качества, определяющий

степень достоверности значения. Значение параметра может быть любого типа

FLOAT, LONG и т.д. Время последнего обновления предоставляется со

100-наносекундной точностью (FILETIME Win32 API). Качество - это код,

содержащий в себе грубую оценку достоверности параметра - UNCERTAIN, GOOD, BAD

(не определено, хорошее, плохое), а на случай плохой оценки - ещё и

расшифровку, например, QUAL_SENSOR_FAILURE - неисправность датчика.

.5.3Информационная совместимость с другими

системами

Так как система построена с использованием

стандарта ОРС, то она является совместимой с любой системой, отвечающей этому

стандарту.

Для обмена данными системы с

приложениями-клиентами, разрабатываемыми на языках высокого уровня (например,

MS VISUAL BASIC), а также с клиентскими приложениями Microsoft Office

(например, MS EXCEL) можно воспользоваться интерфейсом OLE Automation

(интерфейс интеграции программных продуктов семейства Microsoft).

Все основные компоненты системы являются

контейнерами OLE и позволяют встраивать управляющие элементы OLE и ActiveX,

разработанные как производителями других систем, так и собственные.

Возможность интеграции с другими системами

предоставляется также встроенной средой разработки и исполнения сценарных

процедур VBA, основанной на средствах Microsoft Visual Basic for Application

6.0.

Дополнительно в состав системы могут быть

включены коммуникационные приложения, обеспечивающие передачу данных во внешние

системы, не поддерживающие технологию ОРС. В этом случае используются различные

протоколы обмена сообщениями поверх протокола межсетевого взаимодействия

TCP/IP.

.5.4Состав и последовательность выполнения

технологических операций по сбору, обработке и передаче данных на уровне

управления II

Технологический процесс сбора, обработки и

передачи данных на уровне управления II состоит из следующей последовательности

операций:

циклический опрос входных сигналов с первичных

датчиков и внешних устройств, который выполняется с периодом не более 0,2

секунды.

первичная обработка информации - функции по фильтрации,

линеаризации сигналов, вычисление действительных значений параметров;

технологический и аварийный контроль переменных

технологического процесса;

прием и обработка команд поступающих с уровня

управления III и/или с панели ручного управления непосредственного действия;

изменение режимов работы оборудования и систем

управления при нештатной ситуации или по команде диспетчера;

вычисление качественных и количественных

характеристик технологического процесса;

выполнение учетно-расчетных операций;

подготовка данных для передачи на уровень

управления III;

передача данных на средства визуализации

технологического процесса (панель ручного управления непосредственного

действия) [14].

.5.5Состав и последовательность выполнения

технологических операций на уровне управления III - «АРМ оператора УПСВ»

Технологический процесс сбора, обработки и

передачи данных на уровне II состоит из следующей последовательности

технологических операций:

получение информации с уровня управления II -

уровень технологического контроллера;

первичная обработка информации для отображения;

предоставление информации оператору (нормальное,

предупредительное и аварийное состояния):

) на видеокадрах с динамизированными элементами

изображения;

) в текстовых сообщениях на экране монитора;

) подачей звукового сигнала диспетчеру в

предаварийных и аварийных ситуациях;

прием от оператора и передача на уровень

управления II команд управления технологическим оборудованием;

накопление, хранение и вывод графиков изменения

значений контролируемых параметров (трендов);

накопление, хранение и вывод на печать

протоколов событий и действий оператора.

.6Описание организации информационной базы

.6.1Логическая структура информационной базы

системы

В соответствии с выбранной структурой, входной

информацией для уровня управления II (уровень технологического контроллера)

являются электрические сигналы (аналоговые, дискретные) от первичных и

вторичных датчиков. Обработанные контроллером сигналы передаются на уровень

управления III и являются входными данными для «АРМ оператора УПСВ».

Для передачи данных от контроллера в подсистему

«АРМ оператора УПСВ» создается конфигурационный список OPC-сервера доступа к

реальным данным. Конфигурационный список представляет собой файл базы данных

формата MS ACCESS, создаваемый OPC-конфигуратором. Данный конфигурационный

список может быть использован любым приложением подсистемы (GraphWorX32,

AlarmWorX32, TrendWorX32) и смежными системами.

Кроме данного списка, может быть создан единый

список контролируемых параметров, который используют в дальнейшем всеми

приложениями подсистемы. Создание списка контролируемых параметров и

возможность его использования другими приложениями подсистемы выполняется

приложением централизации доступа к контролируемым параметрам (DataWorX32).

Список ведется во внутреннем формате SCADA-системы GENESIS32 и доступен

пользователю только посредством приложением централизации доступа к

контролируемым параметрам. Это приложение позволяет оптимизировать запросы

подсистемы «АРМ оператора УПСВ» OPC-серверу доступа к реальным данным.

Корректная и оптимальная работа подсистемы «АРМ

оператора УПСВ» требует создания ряда дополнительных конфигурационных списков,

используемых различными приложениями подсистемы:

конфигурационный список сервера аварийных

событий (тревог) создается главным компонентом (сервером) приложения обработки

тревожных событий (AlarmWorX32). Сервер приложения обработки тревожных событий

предназначен для обнаружения, фильтрации и отображения аварийных и других

событий, связанных с контролируемым технологическим процессом и действиями

оперативного персонала;

конфигурационный список регистратора аварийных

событий создается компонентом приложения обработки тревожных событий

(AlarmWorX32). Регистратор приложения обработки тревожных событий предназначен

для архивации аварийных и других событий, связанных с контролируемым

технологическим процессом и действиями оперативного персонала;

конфигурационный список сервера архивации

трендов создается приложением архивирования и графического отображения истории

технологических параметров (TrendWorX32), которое предназначено для построения

и анализа зависимостей параметров контролируемого процесса от времени и друг от

друга, а также для архивации и последующего представления исторических данных

на графиках (трендах).

Конфигурационная информация описанных выше

списков сохраняется в базах данных формата MS ACCESS. Структура баз данных

является закрытой информацией SCADA-системы GENESIS32 и предназначена для

использования только между приложениями подсистемы «АРМ оператора УПСВ».

Аварийные события, отобранные по

конфигурационному списку регистратора аварийных событий (приложение обработки

тревожных событий), а также архив истории значений контролируемых параметров,

созданный на основе конфигурационного списка сервера архивации трендов

(приложение архивирования и графического отображения истории технологических

параметров), могут храниться в различных базах данных, табличных или текстовых

документах.

В подсистеме «АРМ оператора УПСВ» решено

использовать СУБД MS SQL SERVER версии 7.0. Выбор MS SQL SERVER объясняется

тесной связью MS SQL SERVER с операционными системами семейства Windows,

высокой производительностью и надежностью базы данных в сочетании с простым

интерфейсом.

Структура баз данных для хранения аварийных

событий и истории технологических параметров в формате MS SQL SERVER является

закрытой информацией SCADA-системы GENESIS32 и предназначена для использования

приложениями подсистемы «АРМ оператора УПСВ».

.6.2Физическая структура и организация ведения

информационной базы

Для передачи данных от контроллера в подсистему

«АРМ оператора УПСВ» создается конфигурационный список ОРС-сервера доступа к

реальным данным. Конфигурационный список создается с помощью стандартного

ОРС-конфигуратора B&R PVI OPC Server. Кроме данного списка, может быть

создан единый список контролируемых параметров, который используют в дальнейшем

всеми приложениями подсистемы. Создание списка контролируемых параметров и

возможность его использования другими приложениями подсистемы выполняется

приложением централизации доступа к контролируемым параметрам (DataWorX32).

Список ведется во внутреннем формате SCADA-системы GENESIS32 и доступен

пользователю только посредством приложением централизации доступа к

контролируемым параметрам. Это приложение позволит оптимизировать запросы

подсистемы «АРМ оператора УПСВ» ОРС-серверу доступа к реальным данным.

Приложения подсистемы «АРМ оператора УПСВ», создающие конфигурационные списки,

предлагают разработчику выбрать имя и место расположения соответствующего файла

с жестко заданным форматом MS ACCESS. Первоначальная настройка конфигурационных

файлов производится при проектировании и наладке системы разработчиком,

изменения и дополнения могут быть сделаны системным администратором.

Сразу же после сохранения конфигурационных

списков автоматически вступают в силу изменения в конфигурационных файлах.

Приложения подсистемы «АРМ оператора УПСВ»,

выполняющие архивирование аварийных событий и архивирование истории

контролируемых параметров, хранят информацию в базах данных формата MS SQL

SERVER. Прежде, чем будут запущены приложения подсистемы «АРМ оператора УПСВ»,

выполняющие архивирование аварийных событий и истории контролируемых

параметров, в MS SQL SERVER должны быть созданы таблицы базы данных Alarm и

History. Таблицы базы данных создаются средствами СУБД. Таблица базы данных,

предназначенная для хранения аварийных событий, имеет имя Alarm. Таблица базы

данных, предназначенная для хранения истории значений контролируемых

параметров, имеет имя History. С целью предотвращения несанкционированного

доступа к базам данных, хранящих архивную информацию, базы данных формата MS

SQL SERVER защищаются паролем [16, 17].

.7 Отображение технологических данных

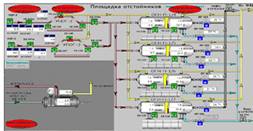

На рисунке 3.7 представлен приблизительный вид

окна «Площадка отстойников» SCADA-системы объекта. В данном окне отображены

мнемосхемы работы отстойников ОГН-П-1/4-7, УПОГ и подземная емкость ЕД-8, а

также все необходимые параметры:

уровень воды и нефти;

температура нефти;

давление нефти и газа;

процент открытия клапанов регуляторов;

загазованность.

Уровни воды и нефти в отстойниках отображаются

графически следующим образом: черным цветом показано заполнение отстойников

нефтью, синим - водой.

Рисунок 3.8 - Окно «Площадка отстойников»

4. РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ ДЛЯ

ПРОМЫШЛЕННОГО КОНТРОЛЛЕРА

.1 Среда разработки ISaGRAF 6.1

Программный пакет ISaGRAF - это продукт компании

ISaGRAF Inc. в области встраиваемого ПО и инструментальных средств промышленной

автоматизации, совместимых со стандартами IEC 61131-3 и IEC 61499. ISaGRAF 6.1

включает в себя среду разработки Workbench исполнения firmware. В качестве

основы ISaGRAF 6.1 Workbench имеет инструментарий Microsoft® Visual Studio®

2010. В ISaGRAF 6.1 Workbench поддерживаются языки LD, FBD, ST, SFC и SAMA, а

также редактор IEC 61499. 6.1 работает на платформе XP Embedded, 32- и

64-битной версии Windows XP®, Windows Vista® & Windows 7® и включает в себя

драйверы Modbus TCP Client, а также Modbus TCP Server.

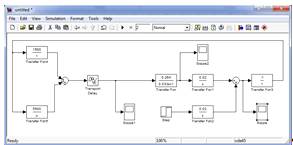

На рисунке 3.1 представлено окно среды

разработки ISaGRAF 6.1.

Рисунок 3.1 - Окно среды разработки ISaGRAF 6.1

.2 Алгоритмы управления площадкой отстойников

.2.1 Секции программы управления площадкой

отстойников

Процессы сбора, обработки информации, а также

выдачи управляющих воздействий по различным каналам осуществляются параллельно.

С этой целью проект программы в среде программирования ISaGRAF 6.1 разбит на

несколько секции. Назначения секций представлены в таблице 4.1.

Таблица 4.1 - Назначение секций

|

Наименование

секции

|

Язык

программирования

|

Назначение

|

|

Line

№1

|

ST

|

Пуск

и останов линии №1

|

|

Line

№2

|

ST

|

Пуск

и останов линии №2

|

|

Level_r

|

FBD

|

Регулирование

уровня

|

|

Pressure

|

ST

|

Контроль

избыточного давления

|

|

Level

|

ST

|

Контроль

уровня

|

|

Tank

|

ST

|

Управление

дренажной емкостью

|

|

Help

|

ST

|

Вспомогательная

секция

|

Переменные, используемые в проекте, представлены

в таблице 4.2.

Таблица 4.2 - Используемые переменные

|

Имя

|

Физический

смысл

|

Вид

переменной

|

Тип

|

Начальное

значение

|

|

U_i_z

|

«Открыть

i-ую задвижку»

|

Выходная

|

Bool

|

false

|

|

U_i_о

|

«Закрыть

i-ую задвижку»

|

Выходная

|

Bool

|

false

|

|

U_j

|

«Включить/выключить

j-ый регулирующий клапан»

|

Выходная

|

Bool

|

false

|

|

Startc

|

«Запустить

с-ую линию»

|

Входная

|

Bool

|

false

|

|

X_i_z

|

Сигнал

«i-я задвижка открыта»

|

Входная

|

Bool

|

false

|

|

X_i_о

|

Сигнал

«i-я задвижка закрыта»

|

Входная

|

Bool

|

false

|

|

Stopc

|

«Остановить

с-ую линию»

|

Внутренняя

|

Bool

|

false

|

|

Stepс

|

Номер

состояния линии с

|

Внутренняя

|

Real

|

10,

20

|

|

Lv

|

Заданный

межфазный уровень

|

Внутренняя

|

Real

|

1.4

|

|

Ln

|

Заданный

уровень нефти

|

Внутренняя

|

Real

|

1.4

|

|

Lv_k

|

Межфазный

уровень

|

Входная

|

Real

|

-

|

|

Ln_k

|

Уровень

нефти

|

Входная

|

Real

|

-

|

|

Para_v

|

Настройки

ПИ-регулятора межфазного уровня

|

Внутренняя

|

Комплексная

|

-

|

|

Para_n

|

Настройки

ПИ-регулятора уровня нефти

|

Внутренняя

|

Комплексная

|

-

|

|

Valve_v_k

|

Степень

открытия клапана стока воды k-ого отстойника

|

Выходная

|

Real

|

0

|

|

Valve_n_k

|

Степень

открытия клапана стока нефти k-ого отстойника

|

Выходная

|

Real

|

0

|

|

Pk

|

Давление

в k-ом отстойнике

|

Входная

|

Real

|

-

|

|

Ipk

|

Сигнализация

«Высокое давление в k-ом отстойнике »

|

Выходная

|

Bool

|

false

|

|

Ysb_pk

|

Сброс

сигнализации «Высокое давление в k-ом отстойнике»

|

Входная

|

Bool

|

-

|

|

step_l_k

|

Номер

состояния контроля уровня в k-ом отстойнике

|

Внутренняя

|

Real

|

42,

52, 62, 72

|

|

Lvk

|

Межфазный

уровень в k-ом отстойнике

|

Входная

|

-

|

|

Lvn

|

Уровень

нефти в k-ом отстойнике

|

Входная

|

Real

|

-

|

|

Ilk

|

Сигнализация

«Высокий уровень в k-ом отстойнике»

|

Выходная

|

Bool

|

false

|

|

Lde

|

Уровень

в дренажной емкости

|

Входная

|

Real

|

-

|

|

Un

|

«Включить/выключить

насос откачки»

|

Входная

|

Real

|

-

|

|

Pupogg

|

Давление

в g-ом УПОГ

|

Входная

|

Real

|

-

|

|

Iupogg

|

Сигнализация

«Высокое давление в g-ом УПОГ»

|

Выходная

|

Bool

|

false

|

|

Ysb_upogg

|

Сброс

сигнализации «Высокое давление в g-ом УПОГ»

|

Входная

|

Bool

|

false

|

|

Stopc_int

|

«Остановить

линию с»

|

Внутрення

|

Bool

|

false

|

|

Stopc_ext

|

«Остановить

линию с»

|

Входная

|

Bool

|

false

|

.2.2 Секции Line №1 и Line №2

Как уже отмечалось, площадка отстойников состоит

из двух линий, каждая линия состоит из УПОГ и двух отстойников. Линия №1:

УПОГ-2, ОГН-П-1/4, ОГН-П-1/5. Линия №2: УПОГ-3, ОГН-П-1/6, ОГН-П-1/7. Для

запуска линии №1 в систему приходит сигнал Start1. Данный сигнал приходит либо

из операторной, либо со щита. После этого подается сигнал открытия задвижек

ЗД-133, ЗД-131, ЗД-132. Далее открываются задвижки ЗД-147, ЗД-103а, затем

ЗД-101а. Объект переходит в режим непрерывного регулирования уровня в

отстойниках с помощью регулирующих клапанов КР-101, КР-102, КР-105, КР-106.

Остановка линии осуществляется после прихода в систему сигнала Stop1.

Закрываются задвижки ЗД-131, ЗД-147, ЗД-103а, ЗД-101а, КР-101, КР-102, КР-105,

КР-106. Если линия №2 так же остановлена, то закрываются еще и задвижки ЗД-133,

ЗД-132. При переполнении отстойника, или при превышении рабочего давления

задвижки в линии закрываются, открываются дренажные задвижки. Управление линией

№2 осуществляется аналогично.

В соответствии со словесной формулировкой

построен граф переходов, представленный на рисунке 4.1. Для секции Section №1 -

граф из состояний 10..17, для Section №2 - граф из состояний 20..27. Переход от

состояния к состоянию осуществляется с помощью переменных step1 и step2, а

также с помощью конструкции CASE_OF. Задвижки ЗД-132 и ЗД-133 являются общими

для обеих линий, в этом случае их закрытие осуществляется либо когда обе линии

остановлены, либо в случае аварийной ситуации.

Текст программы оформлен в приложениях Б и В.

.2.3 Секция Level_r

После того как в секциях Section №1 и Section №2

активируются состояния 14 и 24, переменные U_101…U_108 принимают значения «1»,

что позволяет задвижкам получать сигнал о степени открытия.

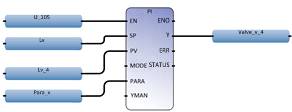

Например, степень открытия клапана стока воды

отстойника ОГН-П-1/4 задается функциональным блоком ПИ-регулятора рисунок 4.2.

В данном блоке на вывод «SP» подается заданное значение уровня воды Lv. На

вывод «PV» подается измеренное значение уровня воды Lv_4 посредством датчика

уровня. К входу «PARA» подсоединяется комплексная переменная. Данная переменная

включает в себя коэффициент пропорциональности, время интегрирования, а также

минимум и максимум выходной величины Valve_v_4.

Входы «MODE» и «YMAN» предназначены для указания

режима работы и дополнительных более точных настроек регулятора.

Выходы «ENO», «ERR» и «STATUS» предназначены для

сигнализации состояния блока. «ENO» - блок не активен, т.е. не производит

никаких вычислений. Сигнал «ERR» означает, что в процессе вычислений в блоке

произошла ошибка, например деление на ноль. «STATUS» также является

вспомогательным выходом.

Таким образом, в данной секции будет восемь

блоков ПИ-регулятора. Полный текст программы приведен в приложении Г.

Рисунок 4.1 - Графы переходов секции Line №1

Рисунок 4.2 - Функциональный блок «ПИ-регулятор»

.2.4 Секция Pressure

Алгоритм работы данной секции заключается в том,

что существует некоторое нормальное состояние агрегатов, когда давление в них

находится в рамках рабочего режима. В случае возникновения высокого давления

(больше 0,6 МПа) происходит переход из нормального, стабильного состояния в

режим сигнализации и управления. Управление линией происходит путем присвоения

внутренней переменной Stopl_int значение единицы. В результате секция Line

начинает отрабатывать стандартную процедуру останова линии. После того, как

оператор сбросит сигнализацию, система возвращается в исходное состояние. Графы

переходов контроля избыточного давления представлены на рисунке 4.3. Текст

программы приведен в приложении Д.

4.2.5 Секция Level

В секции Level происходит контроль уровня

раздела фаз, а также уровня нефти в нефтяном отсеке отстойника. В случае

достижения уровня раздела фаз или уровня нефти (отрабатываются оба варианта) отметки

2 м линия отключается, жидкости данного отстойника сбрасываются в дренажную

емкость. При этом сброс происходит только в том отстойнике, в котором произошел

перелив, т.к. в смежном агрегате продукция в обоих частях удовлетворяет

качеству. Графы переходов секции представлен на рисунке 4.4. Текст программы

представлен в приложении Е.

.2.6 Секция Tank

Управление уровнем жидкости в дренажной емкости

осуществляется путем включения/отключения насоса откачки по следующему

алгоритму: как только уровень жидкости достигнет отметки 2,3 м: включается

насос - происходит откачка жидкости. После того как пройдет определенное время

уровень вследствие откачки опустится до отметки 0,5 м - снимается сигнал

включения и насос откачки отключается. Граф переходов данной секции представлен

на рисунке 4.5.

Текст секции представлен в приложении Ж.

Рисунок 4.3 - Графы переходов секции избыточного

давления

Рисунок 4.4 - Графы переходов секции Level

Рисунок 4.5 - Граф переходов секции Tank

.2.7 Секция Help

В данной секции выполняются вспомогательные

операции над полученной информацией, такие как масштабирование аналоговых

величин. Любая физическая величина имеет свою размерность. На вход же

контроллера приходит сигнал 4..20 мА, который преобразуется в десятичное число,

которое в свою очередь необходимо преобразовать в соответствии с реальным

значением.

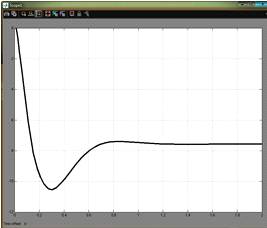

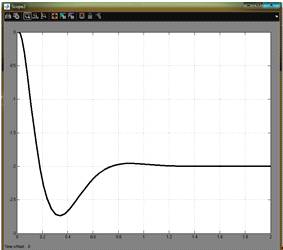

4.3 Расчет параметров алгоритма регулирования

Данная АСР (рисунок 4.6) является системой

стабилизации, т.к. ее задача - поддержать заданный уровень жидкости,

компенсировать возмущения.

Объект автоматизации представляет собой

совокупность патрубка притока нефти, емкости отстоя и двух патрубков стока

(нефти и воды) с регулирующими клапанами. Действием запорной арматуры с ручным

приводом на технологические параметры объекта целесообразно пренебречь, т.к.

при их полном открытии их сопротивление потоку (нефти или воды) незначительно.

Возмущениями являются:

изменение расхода жидкости на притоке;

изменение вязкости, плотности, состава жидкости;

изменение давления внутри отстойника;

погрешность при составлении математической

модели и т.д.

Все эти параметры в какой-то степени влияют на

изменение уровня в технологическом аппарате, но наиболее значительное действие

оказывает расход жидкости на притоке.

Рисунок 4.6 - Структурная схема АСР

.3.1 Расчет передаточной функции объекта

Ввиду того, что объект и сама система

автоматизации находятся на стадии проектирования и разработки, получить кривую

разгона не представляется возможным, поэтому для определения передаточной

функции объекта управления следует составить его математическую модель.

.3.2 Расчет передаточной функции отстойника

Отстойник ОГН-П-200 представляет собой

горизонтальную цилиндрическую емкость с внутренним радиусом R = 1700 мм. Внутри

отстойник разделен несплошной перегородкой на два отсека: отсек отстоя воды и

отсек приема нефти - их длины соответственно: lв=14850 мм и lн=7240 мм.

Приняв отстойник как идеальный цилиндр,

уравнение его окружности в координатах h(x), будет выглядеть следующим образом:

, (4.1)

, (4.1)

где h - уровень, м;- расстояние от оси h, м.

На рисунке 4.7 представлено сечение отстойника в

координатах h(x).

Рисунок 4.7 - Модель ОГН-П-200

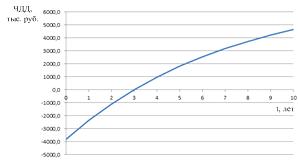

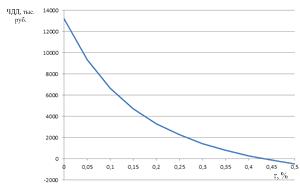

После преобразования уравнение окружности