Cистема автоматичного регулювання температури в зоні випалювання тунельної печі

Вступ

В цьому дипломному проекті розроблено систему

автоматичного регулювання температури в зоні випалювання тунельної печі.

Для тунельної печі важливо підтримувати

температуру в зоні випалювання на заданому рівні, так як будь-які відхилення

температури від заданого значення призводять до браку продукції, а як наслідок

матеріальних втрат. Також використання системи автоматичного регулювання

дозволяє зменшити витрату природного газу.

Від сучасних АСУ очікуються високі

техніко-економічні показники, надійність, точність та функціональність.

Розділ 1. Постановка задачі

автоматизації

.1 Характеристика ТОУ

Таблиця 1.1 - Технічна характеристика тунельної

печі

|

№

|

Найменування

|

Розмірність

|

Величина

|

|

1

|

Продуктивність

|

Млн.шт/рік

|

13,5

|

|

2

|

Розміри

робочого каналу Довжина Ширина Висота

|

м

м м

|

105,7

2,4 2,1

|

|

3

|

Середня

вага виробів на одній вагонетці

|

т

|

10,2-11,2

|

|

4

|

Розміри

вагонетки Довжина Ширина

|

м

м

|

2,8

2,5

|

|

5

|

Кількість

вагонеток

|

шт

|

36

|

|

6

|

Час

перебування вагонетки в печі

|

год

|

36

|

|

7

|

Витрата

природного газу

|

м3

/год

|

750

|

|

8

|

Температура

випалювання

|

°С

|

1000

|

|

9

|

Температура

підігріву

|

°С

|

550

|

|

10

|

Температура

повітря охолодження

|

°С

|

50

|

|

11

|

Розріддження

на початку зони підігріву

|

Па

|

450

|

|

12

|

Тиск

в кінці зони охолодження

|

Па

|

250

|

|

13

|

Витрата

повітря

|

м3

/год

|

12000

|

1.2 Загальна характеристика печей

для випалювання цегли

За формою тунелю розрізняють печі з

прямолінійним і кільцевим каналом, щілинні і багатоканальні. Найбільше

поширення мають одноканальні печі з прямолінійним каналом.

За способом переміщення випалювальних виробів

печі бувають вагонеточні, стрічкові, роликові, з ковзаючими підкладками, з

крокуючим чи обертовим подом.

За формою тунелю розрізняють печі з

прямолінійним і кільцевим каналом, щілинні і многоканальние.

Найбільше поширення мають вагонеточні печі. За

способом теплообміну розрізняють печі прямого нагрівання (відкритого вогню) і

муфельні. Переважне поширення мають перші з них.

За джерела теплопостачання печі можуть бути

полум'яними і електричними. Найбільше поширення набули перші з них.

За способом спалювання палива розрізняють печі з

топками повного горіння, печі з напівгазовимі топками і печі з спалюванням

палива в робочому просторі (без топок).

1.3 Конструкція та принцип дії

тунельної печі

На поведінку керамічних виробів у процесі випалу

впливають термічні властивості глин, з яких вони виготовлені [1,2].

Найголовнішими термічними властивостями

легкоплавких глин є вогнетривкість, вогнева усадка, інтервал спікання, інтервал

випалення, теплоємність, теплопровідність, температуропровідність і міцність у

гарячому стані [3]. При випалюванні легкоплавких глин мають місце

фізико-хімічні процеси, пов'язані з фазовими перетвореннями, розкладанням,

частковим плавленням, кристалізацією новоутворень і реакціями у твердій фазі.

Зазначені процеси відбуваються в глиноутворюючих мінералах, домішках і добавках

і за часом можуть накладатися одне на одного.

Загальна картина змін, що відбуваються в

глинистій легкоплавкой масі при її випалі, схематично представлена в таблиці

1.2

Таблиця 1.2 - Процеси в глинистій легкоплавній

масі при різних температурах

|

Температурні

інтервали в °С

|

Провідні

процеси в даному температурному інтервалі

|

|

До

150

|

Видалення

фізично пов'язаної адсорбованої вологи і міжплощинна вологи

монтморіллонітових мінералів

|

|

131

- 224

|

Розкладання

гідрогематиту з виділенням води цеолітного типу

|

|

140

- 180

|

Інтенсивне

скипання залишкової вологи в сирці при швидкому його нагріванні. Зниження

міцності сирцю з можливістю виникнення тріщин, що супроводжуються «ударами» в

печах

|

|

200

- 400

|

Вигорання

гумусових речовин

|

|

400

- 550

|

Пірогенетичне

розкладання органічних домішок і добавок з виділенням горючих речовин

|

|

450

- 550

|

Найбільш

інтенсивне видалення конституційної води монтморіллонітових мінералів

|

|

500

- 700

|

Початок

утворення евтектичних силікатних розплавів, що супроводжується ущільненням і

зміцненням черепка

|

|

570

- 750

|

Розпад

магнієвих карбонатів з виділенням вуглекислого газу

|

|

573

|

Перехід

b-кварцу в a-кварц із збільшенням в обсязі на 0,82%

|

|

600

- 1200

|

Реакція

між вапном і каолінітом з утворенням CaО∙Al2O3 і 2CaO∙SiO2

|

|

700

- 800

|

Реакція

у твердій фазі між SiO2, Al2O3 і СаСО3

|

|

700

- 900

|

Вигорання

коксового залишку органічних домішок і добавок

|

|

800

- 860

|

Руйнування

кристалічної решітки монтморилоніту

|

|

800-

1000

|

Інтенсивне

розкладання кальцієвих карбонатів з виділенням вуглекислого газу. При великому

вмісті карбонатних домішок - помітне підвищення пористості черепка зі

зростанням температури випалу

|

|

800

- 900

|

Кристалізація

гематиту Fe2O3

|

|

800

- 1050

|

Інтенсивна

усадка і ущільнення черепка за рахунок накопичення рідкої фази евтектичних

силікатних розплавів

|

|

950

- 1000

|

Кристалізація

шпінелі MgО∙Al2O3

|

|

950

- 1050

|

Початок

інтенсивного утворення муліту

|

|

950

- 1100

|

Розплавлювання

пилоподібних зерен польового шпату

|

|

1000

|

перехід

a-кварцу в a-кристобаліт зі збільшенням в об’ємі на 15,4%

|

|

1050

- 850

|

Охолодження.

Збільшення в'язкості при збереженні піропластічного стану черепка

|

|

850

- 750

|

Перехід

з піропластічного стану в твердий (крихкий). Різкі структурні зміни.

Виникнення максимальних напружень з можливістю утворення тріщин

|

|

675

|

Перехід

b-2СаОЧSiO2 зі збільшенням в об'ємі на 10%

|

|

573

|

Перехід

a-кварцу в b-кварц із збільшенням в обсязі на 0,82%

|

|

270

- 180

|

Перехід

a-кристобаліта в b-кристобаліт із зменшенням в обсязі на 2,8%

|

Внаслідок цього процеси, зазначені в таблиці

1.2, протікають в обпікаємому виробі не послідовно один за одним, а одночасно,

накладаючись у часі. У відновному середовищі температури плавлення, початку і

кінця спікання істотно знижуються, іноді на 100-150°С; особливо це характерно

для глин з великим вмістом залізистих окислів. За дослідженнями, мицність

виробів з легкоплавких глин в процесі випалу знижується зі збільшенням вмісту в

глині монтморіллонітових мінералів, глинозему, часток величиною менше 1 мк

(особливо при їх кількості більше 35-40%) і при підвищенні числа пластичності

більше 20.

Корінні зміни в мінеральному фазовому складі

черепка відзначалися лише при досягненні температур 800-900°С. Тріщиноутворення

при нагріванні настає лише в період інтенсивної усадки [4]. Випалення абсолютно

сухого сирцю до температури 800°С може проводитися з інтенсивністю до 300

град/год. Швидкісний випал можливий при вологості сирцю не більше 5%. При цьому

необхідно мати на увазі, що пересушений сирець є крихким і його механічні

пошкодження (видимі і невидимі) можливі до випалу при його транспортуванні і

садці в піч [5].

К.А. Нохратян і З.А. Смолякова, досліджуючи

процес охолодження цегли, встановили наявність "небезпечного"

температурного інтервалу в області 500-60°С, викликаного поліморфним

перетворенням кварцу [6]. При швидкому охолодженні цегли в зазначеному

інтервалі температур відбувається зміна структури, що супроводжується загальним

розпушенням черепка, підвищенням його водопоглинання і зниженням міцних

показників. У зв'язку з цим зазначені автори рекомендують вести процес

охолодження за триступеневою режиму:

форсоване охолоджування від кінцевої температури

випалення до 60°С;

повільне охолодження в інтервалі температур

500-60°С;

форсоване охолоджування до температури

вивантаження.

Загальна тривалість може бути при цьому значно

знижена в порівнянні з одноступінчастим режимом при істотному поліпшенні якості

цегли.

У тунельный печі по довгому вузькому каналу

назустріч газовому або повітряному потокам рухаються щільно примикаючись один

до одного вагонетки з обпікаємими виробами. Тунель умовно розділяється по

довжині на три основні зони: підігріву, випалу та охолодження. Спочатку

вагонетки з виробами підігріваються відходять із зони випалу продуктами

горіння, потім проходять через зону випалу, піддаючись впливу високих

температур, після чого надходять в зону охолодження, де остигають, віддаючи

своє тепло омиває їх повітрю. Тунельні печі працюють за принципом протитечії,

тобто гази і повітря рухаються назустріч вагонетка з обпікає виробами. Тепло

може передаватися при безпосередньому зіткненні теплоносія з обпікаємими

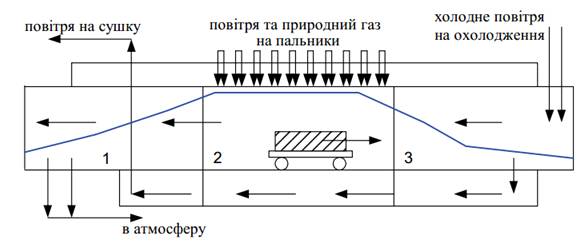

виробами або через муфель. Схема тунельної печі і руху повітряних мас у ній

зображення на рис.1.1 [7].

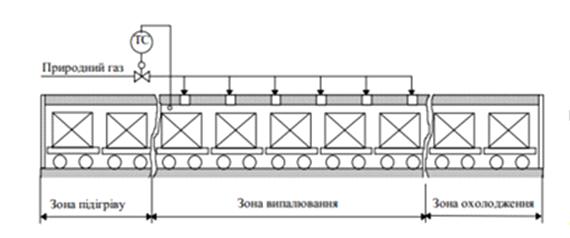

Рис. 1.1 - Схема тунельної печі: 1 -

зона підігріву, 2 - зона випалювання, 3 - зона охолодження

Відпрацьовані гази відводяться у

місця надходження виробів звичайно за допомогою димососа. Повітря підводиться у

місця виходу вагонеток з обпаленими виробами. Для охолодження обпаленої

продукції завжди потрібно більше повітря, ніж для горіння палива, тому частина

повітря, що нагнітається в піч для охолодження обпаленої продукції,

відбирається із зони охолодження для використання на стороні (в сушарках, на

обігрів приміщень, тощо).

Великим недоліком тунельних печей, є

нерівномірність розподілу температури по перетину печі: вгорі завжди

знаходяться більш гарячі потоки, внизу - більш холодні. Різниця температур між

верхом і низом каналу особливо різко позначається в початковий період випалу -

в зоні підігріву. Раніше вважалося, що вирівнювання температури по перетину печі

сприяє розподілений відбір продуктів горіння з робочого каналу, здійснюваний на

великій ділянці печі [8]. Ця пропозиція не підтвердилося практикою. Так

працюють численні печі, застосовувані головним чином для випалу будівельного і

вогнетривкої цегли. Вони мають найбільш просту конструкцію і прості в

обслуговуванні, але температура по перетину каналу розподіляється нерівномірно,

і температурна крива по довжині печі важко піддається регулюванню.

Щоб зменшити різницю температур по

перетину печі і підвищити швидкість прогрівання низу садки на початку зони

підігріву, в деяких випадках в цю зону нагнітають гаряче повітря із зони

охолодження або ж на цій ділянці здійснюють рециркуляцію продуктів горіння [9].

Істотним недоліком печей, є значне

розрідження, що створюється в робочому просторі печі, необхідне для

просасиванія газів через всю піч. Внаслідок цього через нещільності стиків

вагонеток і затворів між рухомим складом і нерухомою кладкою в піч

підсмоктується багато холодного повітря. Він охолоджує низ садки, через що ще

більше збільшується різниця температур між її верхом і низом. Підсмоктування

повітря в робочий простір завжди небажаний, але він абсолютно неприпустимий в

тому випадку, якщо випал треба вести в відновному середовищі. Тоді в печі

повинно бути позитивний тиск і, отже, виключається можливість засмоктування в

робочий простір повітря, необхідного для охолодження обпаленої продукції. Для

того, щоб знизити розрідження в робочому просторі печі і забезпечити

надходження повітря для охолодження обпаленої продукції, нагнітають холодне

повітря в зону охолодження. В результаті зона охолодження печі знаходиться під

тиском, а зона підігріву - під невеликим розрідженням.

Зона випалу, в яку присос повітря

особливо небезпечний, знаходиться при нульовому або близькому до нього тиску,

тобто в найбільш сприятливих умовах. Максимальне розрідження в місці відбору

відпрацьованих продуктів горіння значно менше, ніж при засмоктування холодного

повітря, отже, менше і підсмоктування холодного повітря через под.

На початку печі (перед зоною

підігріву) і в кінці печі (після зони охолодження) влаштовуються вхідні і

вихідні камери, що вміщають одну вагонетку [10]. Камери ізолюють робочий

простір печі під час введення і виведення вагонеток з печі. Завдяки цьому

досягається більш стійкий режим газових потоків в робочому каналі печі. Коли

тунель печі завантажений вагонетками, зовнішні торці крайніх вагонеток майже

збігаються з обрізами стін печі. Для завантаження чергової вагонетки її по

рейкових шляхах подають до завантажувального торця печі і заштовхують у піч

спеціальним механізмом (штовхачем) [11]. При цьому склад вагонеток, що

знаходиться в тунелі, переміщається на довжину однієї вагонетки і з іншого

кінця печі виштовхується вагонетка з обпаленими виробами. Подібне переміщення

вагонеток може здійснюватися безперервно або періодично (імпульсивно). У

тунельних печах на відміну від кільцевих теплові зони розташовані стабільно, а

матеріал переміщається уздовж тунелю назустріч потоку газів (принцип

протитечії), що дає можливість досягти високих температур нагрівання.

Ширина вагонеток відповідає ширині

тунелю печі, довжина їх зазвичай трохи перевищує ширину. Металеві поди

вагонеток футерують шамотною каменями або жаротривкий бетон з теплоізолюючим

прошарком з легковагої цегли. Стики між стінами печі і вагонетками виконуються

у вигляді лабіринту з пісочним затвором. До бічних частинах вагонеточної рами

кріпиться сталевий ніж (фартух), товщиною 8-10 мм, який занурений в заповнений

піском або меленим кварцом жолоб глибиною не менше 200 мм.

Нульовый тиск в зоні випалу може

бути досягнутый і без нагнітання холодного повітря в робочий канал. У цьому

випадку обпалені вироби охолоджуються тільки рекуперативним шляхом через

охолоджувані стіни печі [11]. Однак як показала експлуатація подібних печей,

охолодження у них протікає повільно. Продуктивність печі у зв'язку з цим

знижується, і зона охолодження надмірно збільшується. Тому печей, що працюють

за методом тільки рекуперативного охолодження, більше не будують.

Для зменшення підсосів холодного повітря

в робочий простір і пічних газів в підвагонеточний простір, Державний дослідний

керамічний інститут (ДДКІ) запропонував створити під подом вагонеток режим

тисків, що виключає можливість газового обміну між робочим каналом і подподовим

простором. Цей захід вимагає установки спеціальних вентиляційних пристроїв і

ущільнення оглядового каналу під вагонетками, що дещо ускладнює установку і

утрудняє її обслуговування. Оглядовий канал під вагонетками влаштовується для

полегшення ліквідацій завалів, які можуть відбутися в печі, а також для огляду

вагонеток і пісочних затворів, для ремонту металоконструкцій пісочних затворів

і рухомої частини вагонеток, в разі їх пошкодження під час роботи печі.

Нагнітання в робочий канал печі

холодного повітря для охолодження продукції не усуває нерівномірного розподілу

температур по перетину печі, що викликається розшаруванням газових потоків,

особливо при недостатній продуктивності печі і малих швидкостях руху газів.

Гіпроогнеупором запропоновано пристрій для примусової поперечної циркуляції

продуктів горіння в зоні підігріву або повітря в зоні охолодження, здійснюване

даний час великого поширення отримує циркуляція газів за допомогою

централізованих вентиляційних установок або ежекторів, засмоктує гази з різних

точок печі і нагнітає їх назад через вузькі щілини в склепінні. При цьому

створюються газові засоси, що перешкоджають вільному просуванню потоків газів

під склепінням печі і вирівнюючі газові потоки по всьому її перетину.

Щоб уникнути нерівномірності

температур по висоті тунелю швидкість руху газів в тунелі повинна бути більше 1

- 1,5 м/сек [12]. Підвищення швидкості руху газів може бути досягнуто не тільки

рециркуляцією, а й скороченням вільних перерізів для проходу газів при більш

тісної коші, а також підвищенням продуктивності печі.

Як уже згадувалося, за довжиною

тунельної печі повинен бути створений певний температурний і газовий режим.

Досягається це відповідним розподілом по довжині каналу топкових пристроїв і

місць відведення та введення газів, зміною схеми руху газових потоків на

окремих ділянках печі. Примусова поперечна рециркуляція дуже полегшує

встановлення будь-якого режиму по довжині печі, тому вироби, що потребують в

окремі періоди випалу різних швидкостей зміни температури, характеру газового

середовища та витягів при певних температурах, обпалюють в печах з примусовою

поперечною циркуляцією.

1.4 Постановка задачі автоматизації

Враховуючисучаснийстанпитаньвобластікеруванняпроцесомвипалюваннякераміки,рівеньтехнічноїбазиавтоматизаціїтунельнихпечей,дляпідвищенняякостібудівельноїцеглитазменшеннясобівартостіпродукціїзадачуроботиможнасформулюватитакимчином:розробитикомп’ютернусистемукеруванняпроцесомвипалюваннябудівельноїцегливтунельнійпечі,якаформуєоптимальнийтемпературнийрежимтеплоносіявзонівипалюванняпечізатемпературнимстаномцегли,щовипалюється.Досягненняпоставленоїзадачіпередбачаєїїдекомпозиціютавирішеннянаступнихпідзадач:

розробити систему керування

температурним режимом зони випалювання, що формує оптимальний

температурнийрежимтеплоносіязатемпературнимстаномцеглянихвиробів.

Система автоматичного регулювання

температури в зоні випалювання повинна виконувати наступні функції:

Інформаційні функції:

вимірювання тиску на вході і виході

з тунельної печі;

вимірювання температури в інших

зонах печі;

вимірювання витрати газу та повітря;

обмін інформацією між

обчислювальними і реєструючими засобами САР;

контроль за роботою димососа і

вентиляторів;

Керуючі функції:

неперервне регулювання температури;

Захисні функції:

сигналізація при відхиленні

температури за межі допустимих значень; сигналізація при відмові димососа чи

вентилятора;

сигналізація при змінні розрідження

в кінці зони охолодження;

сигналізація при перевищенні витрати

природного газу.

Показником надійності

інформаційної функції являється середнє напрацювання на відмову  , або

ймовірність безвідмовної роботи

, або

ймовірність безвідмовної роботи  . Така умова являється достатньо

жорсткою, так як при відмові інформаційної функції інформація безповоротно

втрачається та при відновленні працездатності функції не може бути відновлена.

. Така умова являється достатньо

жорсткою, так як при відмові інформаційної функції інформація безповоротно

втрачається та при відновленні працездатності функції не може бути відновлена.

Більш жорсткі вимоги

пред’являються до керуючої функції, тому її надійність характеризується  , середнім

часом відновлення

, середнім

часом відновлення  та ймовірністю

безвідмовної роботи за час t з урахуванням відновлення відмовляючої функції

та ймовірністю

безвідмовної роботи за час t з урахуванням відновлення відмовляючої функції  .

.

Вимоги до захисної функції

більш жорсткі ніж до інформаційної та керуючої. При цьому працездатність

захисної функції повинна бути забезпечена в момент аварії, а в проміжках між

аваріями її відмови не впливають на працездатність АСР в цілому. Захисна

функція характеризується  ,

коефіцієнтом готовності

,

коефіцієнтом готовності  або

ймовірністю безвідмовної роботи при виконанні очікуваної задачі

або

ймовірністю безвідмовної роботи при виконанні очікуваної задачі  .

.

Вимоги до інформаційних

функцій:

похибка вимірювання

температури в зварювальній зоні не повинна перевищувати  ;

;

середнє напрацювання на

відмову  ;

;

Вимоги до керуючих функцій:

середнє напрацювання на

відмову  ;

;

середній час відновлення

функції  ;

;

Вимоги до захисної функцій:

коефіцієнт готовності для

захисної функції  .

.

1.5 Огляд

існуючих САР

Одна із основних умов

нормального випалювання цегли - підтримка встановлених температур у тунельній

печі. Так, наприклад, в зоні випалювання температура теплоносія повинна

підтримуватися з точністю ± 5°С.

Температура в печі змінюється

з ряду причин, наприклад, в результаті зміни режиму навантаження печі, зміни

витрати палива та умов його горіння, аеродинамічного режиму роботи печі.

Один з варіантів контролю

температури в зоні випалювання - спосіб автоматичного проштовхування, який

полягає в зміні часу між штовханнями вагонеток у залежності від температури в

декількох точках зони випалювання [5]. Для того, щоб температура теплоносія

характеризувала зону випалювання, термопари на трьох позиціях з’єднуються

послідовно. Сумарний сигнал від датчиків передається на спеціальний

перетворювач часу, який регулює час перебування вагонеток в печі за визначеної

температури. Таке керування дозволяє економити паливо для випалювання і

підвищує продуктивність печі. Недоліком такого регулювання є можливість його

використання лише за умови постійної кількості виробів, що подаються до печі.

Контроль та регулювання

температури в печі нерозривно пов’язаний з контролем витрати палива. Тепловий

режим роботи тунельних печей визначається витратою повітря та природного газу

на пальниках. Частіше за все, на підприємствах здійснюють регулювання

максимальної температури в зоні випалювання, враховуючи розташування пальників

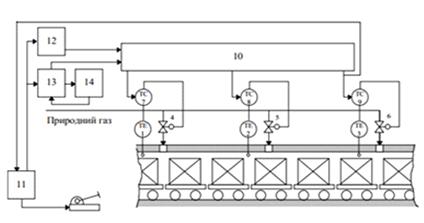

(рис.1.2).

Рис. 1.2 - Система керування

температурою в зоні випалювання

Для підтримки оптимальної

температури необхідно регулювати витрату палива на кожному пальнику окремо або,

як мінімум, на групі пальників.

Описана вище, схема

регулювання дозволяє точно підтримувати температурний режим зони випалювання.

Її вдосконалення запропоновано на рис.1.3 [5]. Система містить вимірювачі 1-3;

клапани 4-6; регулятори витрати палива 7-9; блок уставок регуляторів 10; блок

керування штовхачем 11; поширювач імпульсів 12; блок порівняння 13; блок

завдання часу штовхання 14. Як і попередня система, дана дозволяє точно

підтримувати температурний режим зони випалювання за допомогою розподіленої

подачі палива. До переваг цієї схеми можна віднести залежність теплової обробки

виробів від інтервалу штовхання вагонеток. Недоліком є менша економічність по

відношенню до попередньої системи.

Рис. 1.3 - Удосконалена система

керування температурою в зоні випалювання

1.6 Ідентифікація ТОУ і моделювання

САР

Розрахуємо для АСР температури зони

випалювання тунельної печі налаштування контролера, для чого в першу чергу

необхідно розглянути перехідну характеристику об’єкта управління. Вона

представляє собою залежність температури теплоносія (природного газу) від

відсотку відкриття РО на газопроводі. Дана залежність описується аперіодичною

ланкою першого порядку із запізненням

Зокрема, із літературних

джерел [13] маємо наступну передавальну функцію:

Маючи вищенаведену модель

об’єкта управління проведемо розрахунок налаштувань контролера для нашої АСР.

За допомого пакету Matlab змоделюємо перехідний процес об’єкта управління при

одиничному ступінчатому збуренні:

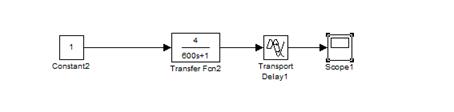

Рис. 1.4 - Структура для

отримання перехідної характеристики об’єкта управління.

t, c

t, c

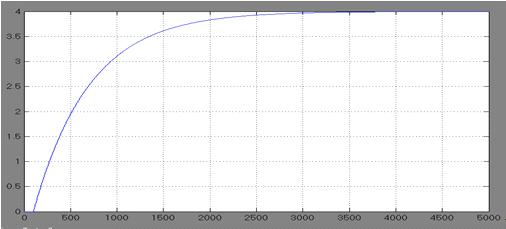

Рис. 1.5 - Перехідна

характеристика ОУ

Для тунельних печей слід

передбачити відсутність коливань температури, оскільки коливання негативно

впливають на якість продукції, та підтримання необхідної температури в зоні

випалювання з високою точністю. Критерії прямих показників якості для каналу

завдання наступні: статична похибка - 0, динамічна похибка <0,3,

перерегулювання - 0, коефіцієнт затухання - 1, час регулювання < 1500 c. Для

каналу збурення: статична похибка - 0, перерегулювання - 0, коефіцієнт

затухання - 1, час регулювання <1500 c. Для забезпечення відсутності

статичної похибки слід використати ПІ-регулятор.

Для отримання налаштувань

контролера скористаємося наступними методами:

метод розширеної

амплітудно-фазової характеристики (РАФХ);

інженерна методика (граничний

аперіодичний);

інженерна методика (метод Chien’a,

відсутність перерегулювання).

. Розрахунок налаштувань

контролера за РАФХ

Метод РАФХ забезпечує

прийнятну точність оптимізації налаштування одноконтурних автоматичних систем з

типовими законами регулювання: пропорційним (П-), інтегральним (І-) і пропорційно-інтегральним

(ПІ-). Суть методу полягає в наступному. Передавальна функція замкнутої

одноконтурної системи дорівнює:

,

,

де  -

передавальні функції відповідно об'єкта управління і регулятора. Звідси

характеристичне рівняння замкнутої системи буде мати вигляд:

-

передавальні функції відповідно об'єкта управління і регулятора. Звідси

характеристичне рівняння замкнутої системи буде мати вигляд:

Виразимо розширені АФХ

об'єкта управління і регулятора через їх дійсні і уявні частини:

Підставляючи значення,

одержимо рівняння границі заданого ступеня коливальності

Передавальна функція

ПІ-регулятора

де  -

коефіцієнт передачі,

-

коефіцієнт передачі,  - постійна

інтегрування. Другий параметр налаштування застосовується також і у формі

коефіцієнта передачі по інтегралу:

- постійна

інтегрування. Другий параметр налаштування застосовується також і у формі

коефіцієнта передачі по інтегралу:

(5)

(5)

Розширена АФХ регулятора

виходить з урахуванням співвідношення з підстановкою  :

:

Підстановкою значень

складових розширеної АФХ регулятора з виразів можна отримати розрахункові формули

для визначення налаштувань регулятора в координатах  і

і  через

складові розширеної АФХ об'єкта управління:

через

складові розширеної АФХ об'єкта управління:

(7)

(7)

В кінці отримаємо набір

параметрів регулювання, які будуть задовольняти задані вимогам.

Розрахунок параметрів

контролера

Для розрахунку налаштувань

контролера задаємося значенням коефіцієнта коливальності m=0.478, що відповідає

коефіцієнту затухання 0.95.

Побудуємо АФХ і РАФХ об’єкта.

=0:0.0001:0.05;=i*w;=(4.*exp(-100.*p))./(600.*p+1);=real(W);=imag(W);=0.366;=w*(j-m);=(4.*exp(-100.*p))./(600.*p+1);=real(W1);=imag(W1);(Re,Im,Re1,Im1);on;

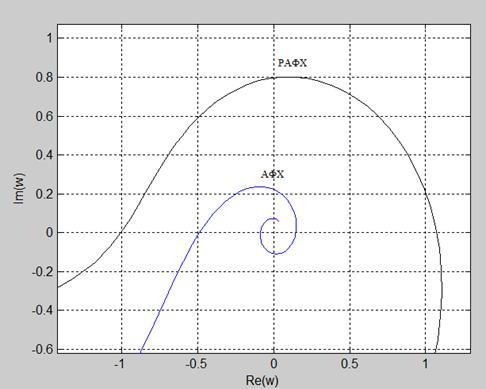

Рис. 1.6 - АФХ и РАФХ об’єкта

Крива заданого ступення

коливальності:

=0.478;=0.:0.0001:0.05;=(4*exp(-100*(-m*w+i*w)))./(600*(-m*w+i*w)+1);=real(W);=imag(W);=-(m*Im+Re)./(Im.^2+Re.^2);=-w*(m.^2+1).*Im./(Im.^2+Re.^2);(Kp,Ki,'-k');('Kp/Tu');('Kp');;

Рис. 1.7 - Крива заданого ступення

коливальності

На кривій вибираємо параметри

налаштування регулятора:

Для ПІ-регулятора беремо

точку 0,93 від максимального значення Кі та знаходимо налаштування

ПІ-регулятора:  =1,018; K=

0,003765; T=265,6

=1,018; K=

0,003765; T=265,6

Побудуємо АФХ і РАФХ РС для

об’єкта і перевіримо чи перетинає РАФХ точку(-1; j0).

Текст програми:

=0.478;=0:0.0001:0.05;=w*(j-m);=(4.*exp(-100.*p))./(600.*p+1);=1.104.*(1+1./(219.78.*p));=Wo.*Wr;=real(W);=imag(W);

=j*w;=(4.*exp(-100.*p))./(600.*p+1);=1.104.*(1+1./(219.78.*p));=Wo.*Wr;=real(W1);=imag(W1);(Re,Im,Re1,Im1);on;

Рис. 1.8 - АФХ и РАФХ РС

об’єкта з ПІ-регулятором

Як видно із графіка, РАФХ

проходить через критичну точку (-1;j0). Це означає, що отримана система повинна

показник коливальності m=0,478.

. Граничний аперіодичний

метод

Використаємо інженерний

граничний аперіодичний метод, оскільки він розрахований для отримання

неколивального процесу.

Обчислюються за формулами:

Розрахуємо параметри

регулятора, використовуючи граничний аперіодичний інженерний метод:

Рис. 1.9 - Модель САР

температури

. Метод Chien’a

Розрахуємо параметри

регулятора, використовуючи експрес-метод Chien’a (1952), який гарантує

відсутність перерегулювання по обом каналам:

Отримавши 3 пари налаштувань

для ПІ-регулятора, отримаємо перехідні процеси для замкненої одноконтурної САР

і розрахуємо прямі показники якості. Виходячи з цих показників, оберемо

оптимальні налаштування регулятора.

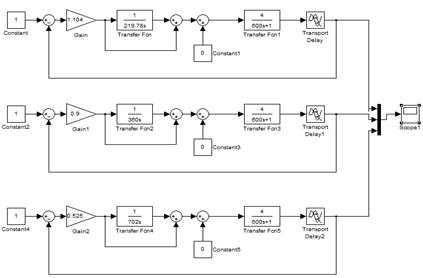

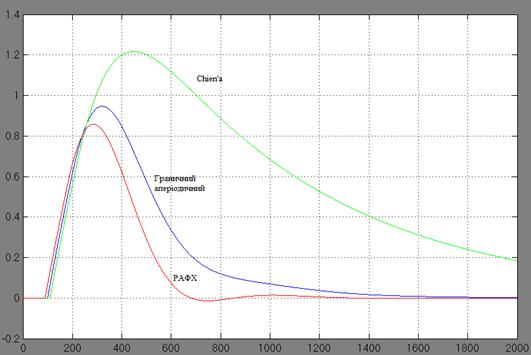

Рис. 1.10 - Модель замкненої АСР

температури зони випалювання тунельної печі з різними налаштуваннями контролера

, с

, с

Рис. 1.11 - Перехідні процеси

в замкненій АСР температури зони випалювання тунельної печі по каналу

"завдання-вихід"

, c

, c

Рис. 1.12 - Перехідні процеси

в замкненій АСР температури зони випалювання тунельної печі по каналу

"збурення-вихід"

Обраховані показники якості

по обом каналам для всіх методик:

Таблиця 1.3 - Прямі показники

якості перехідних процесів

|

«завдання-вихід»

|

«збурення-вихід»

|

|

Chien’a

|

РАФХ

|

Граничний аперіодичнийметод

|

Chien’a

|

РАФХ

|

Граничний аперіодичнийметод

|

|

Статична похибка  0 0

|

0

|

0

|

0

|

0

|

0

|

|

|

Динамічна похибк  0 0

|

0,3965

|

0,274

|

1,215

|

0,8575

|

0,946

|

|

|

Ступінь затухання  1 1

|

0.98

|

1

|

1

|

0.985

|

1

|

|

|

Час регулювання  ,

с780 ,

с780

|

650

|

680

|

3000

|

650

|

1125

|

|

|

Перерегулювання  ,%0 ,%0

|

39,65

|

27,4

|

0

|

1.4

|

0

|

|

Параметри регулятора знайдені за

допомогою РАФХ дозволяють отримати швидкий процес регулювання з високим

коефіцієнтом затухання рівним 0.98 по обом каналам. Проте по каналу завдання

спостерігається значна динамічна похибка 0.3965, а як наслідок і

перерегулювання 39.65%. По каналу збурення перерегулювання складає лише 1.4%.

Як наслідок, метод РАФХ не задовольняє поставленні вимоги. Його можна

використовувати, коли завдання міняється дуже рідко (що не можна сказати про

тунельну піч).

Метод Chien’a задовольняє всі

вимоги, окрім часу регулювання по каналу збурення. Тому ці налаштування нас не

задовольняють.

Налаштування отримані по методу

граничному аперіодичному повністю задовльняють вимоги по обом каналам. Тому я

обрав саме ці налаштування.

Розділ 2. Проектування АСУ ТОУ

.1 Структура ПТКЗА

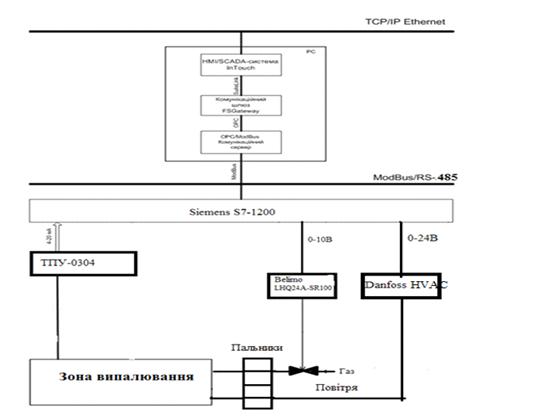

Рис. 2.1 - Схема ПТКЗА

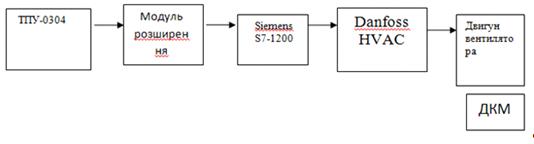

На рисунку представлена схема

програмно-технічного комплексу засобів автоматизації, який включає в себе ПК,

ПЛК та ТОУ, з’єднані між собою польовими шинами. Нижній рівень АСУ являє собою

контролери з вимірювальною та виконавчою апаратурою, а верхній - супервізорний.

Елементною базою нижнього рівня є

Siemens S7-1200. Контролер використовує 7 аналогових входів (4-20мА), на які

поступає сигнал від датчиків(термопари)ТПУ-0304 (НСХ НН).

Контролер використовує 2

аналоговихвихода (0…10В) для керування виконавчим механізмом Belimo

LHQ24A-SR100 та перетворювачем частоти Danfoss HVAC. Контролер обмінюється

даними з ПК через польову шину ModBusRTU/RS-485. Контролер виконує функції

вимірювання сигналу, функцію регулювання відповідного технологічного параметру

згідно до запрограмованого закону регулювання.

Верхній рівень АСУТП складають ПК із

встановленими на них SCADA - системами InTouch. ПК являє собою робочу станцію

супервізорного рівня (РСТ), на якій виконується HMI/SCADA програма. Також в РСТ

стоять мережеві карти, що підтримують інтерфейс шини FieldBus.

Стандартним комунікаційним

протоколом між Windows і контролером є протокол ОРС. ОРС-комунікаційний сервер

опитує контролери через польову шину ModBus/RS-485 і передає дані в SCADA через

протокол ОРС. Проте InTouch не підтримує протокол ОРС на рівні ядра, він

підтримує протоколи SuiteLink (фірмовий протокол Wonderware). В даному випадку

використовується проміжний софт FSGateway, який взаємно конвертує протоколи OPC

та SuiteLink. Така конвертація дозволяє позбутися недоліків відносно протоколу

OPC.

Таблиця 2.1 - Задіяні входи і виходи

ПЛК

|

Входи

|

Виходи

|

|

Аналогові

|

Кількість

|

Аналогові

|

Кількість

|

|

4…20мА

|

7

|

0-10В

|

2

|

/SCADA-система повинна реалізовувати

наступні функції: обмін даними з контролерами, архівування даних, візуалізація

технологічного процесу у вигляді мнемосхем, ведення історичних алармів і

алармів реального часу, побудова історичних трендів і трендів реального часу,

видача уставок в контури регулювання.

2.2 Технологічний контроль

Дана система передбачає контроль

таких параметрів:

температура в зоні підігріву 550°С

(позиція 1а);

температура в зоні випалювання 1000°С

(позиції 14а,16а,17а,18а, 19а, 20а, 21а);

температура в зоні охолодження 50°С

(позиція 4а);

витрата природного газу 750 м3/год

(позиція 7б);

витрата повітря 6000 м3/год (позиція

6б);

витрата повітря 6500 м3/год (позиція

8б);

розрідження на початку зони

підігріву 450Па (позиція 4а);

розрідження в кінці зони охолодження

250Па (позиція 5а);

перепад тиску на вентиляторах

(позиції 9а,10а);

перепад тиску на димососі (позиція

11а).

Для вимірювання температури в зоні

підігріву використовується термопара типу ТХАУ з НСХ типу L(позиція 1а). Така

термопара є досить точною і дешевою. Діапазон її вимірювання 0-1000°С. Вихідний

аналоговий сигнал 4-20мА [15].

Для вимірювання температури в зоні

випалювання використовується термопара типу ТПУ 0304 з НСХ типу НН (N) (позиції

14а, 16а, 17а, 18а, 19а, 20а, 21а). Така термопара є використовується для

вимірювання високих температур з високою точністю. Діапазон її вимірювання

-50-1300°С. Вихідний аналоговий сигнал 4-20мА [15].

Для вимірювання температури в зоні

випалювання використовується термоперетворювач опору типу ТСМУ(позиція 3а).

Такий термоперетворювач є досить точним і дешевим. Діапазон його вимірювання

-50-150°С. Вихідний аналоговий сигнал 4-20мА [15].

Для вимірювання тиску розрідження на

початку каналу і в кінці використовується високоточний датчик тиску ДДМ-2.5ДИз

діапазоном вимірювання 0-600Па, що є оптимальним для максимальних значень

тиску(позиції 4а, 5а). Похибка вимірювань такого датчика 0,1%. Вихідний

аналоговий сигнал 4-20 мА [16].

Для вимірювання перепаду тиску на

вентиляторах і димососі використовується електроконтактні датчики

диференціального тиску PS1500 (позиції 9а,10а,11а). Діапазон вимірювань

100-1500Па, похибка 0,1% [17].

Для вимірювання витрати повітря і

природного газу використовуються витратоміри ДМЕР( позиції 8б,7б,6б), до яких

надходить сигнал під перепаду тиску в трубі, який створюється камерними

діафрагмами.

2.3 Автоматичне регулювання і

управління

Для автоматизації керування контуром

управління використовується програмований контролер фірми Siemens Simatic

S7-1200. Контуром регулювання і управління є температура в зоні випалювання..

Температура в цій зоні підтримується за рахунок зміни витрати природного газу і

повітря, яке спалює газ: - температура в зоні випалювання регулюється

центральним контролером, який за допомогою виконавчого механізму Belimo

LHQ24A-SR100(положення 15) змінює положення заслінки на газопроводі та за

допомогою частотного перетворювача Danfoss HVAC, який керує двигуном (13)

вентилятора. Сигнал температури йде до контролера від групи термопар ТПУ 0304

(14а, 16а, 17а, 18а, 19а, 20а, 21а). Сигнал витрати від двох витратомірів ДМЕР

(6б, 7б).

Температура в зоні випалювання

регулюється за рахунок зміни витрати природного палива та холодного повітря,

яким спалюють газ. Максимальна витрата палива 750 м3/год, холодного повітря для

спалення цього об’єма газу - 6000 м3/год. Засоби автоматизації підібрані за

параметрами даного об’єкта.

2.4 Рішення з контролерної

автоматизації

Для вибору відповідного контролера

необхідно порівняти декілька контролерів, параметри яких задовольняють вимоги

для створення АСР температури в підігрівачі мережевої води та управління

технологічним устаткуванням (таблиця 2.2).

Таблиця 2.2 - Порівняння

характеристик контролерів

|

Технічна характеристика

|

|

ОВЕН ПЛК 160

|

Unitronics V1210

|

Siemens Simatic S7-1200

|

|

Кількість вбудованих вх/вих

|

16DI,12AI, 12DO,12AO

|

2AI, 2AO, 12DI, 2DO

|

2AI, 2AO 14DI,10DO,

|

|

Інтерфейси обміну

|

RS-232, RS-485, Ethernet

|

2х RS-232, RS-485, Ethernet

|

-

|

|

Мови програмування

|

FBD, LD, ST, IL, SFC

|

FBD, LD, ST, IL, SFC

|

FBD, LAD, SCL

|

|

Точність перетворення

|

0,25

|

0,25

|

0,2

|

|

Тип контролера

|

Моноблок

|

Слотовий

|

Слотовий

|

|

Модулі розширення

|

Через RS-485

|

Додаткові слоти

|

Додаткові слоти

|

|

Ціна, грн

|

9125

|

21678

|

16723

|

Для порівняння було обрано три

вільнопрограмовані логічні контролери: 1 контролер фірми ОВЕН, один фірми

Siemens, один фірми Unitronics.

Контролер Siemens в основному

використовується для автоматизації комплексу об'єктів або великих об'єктів з

багатьма контурами та параметрами контролю. Цей контролер не має вбудованих

аналогових входів, які необхідні для введення сигналів з датчиків, але при

необхідності вони можуть бути під'єднані за допомогою додаткових слотів. Має

достатньо високу точність перетворення вхідних сигналів. Обмінюється даними по

інтерфейсу RS-485, підтримує декілька мов програмування.

Програмовані контролери SIMATIC

S7-1200 представляють собою нове сімейство мікроконтролерів, призначених для

вирішення найрізноманітніших завдань автоматизації малого та середнього рівня.

Дані контролери універсального

призначення мають модульну конструкцію. Ці пристрої можуть працювати в

реальному масштабі часу, їх також можливо застосовувати для побудови відносно

простих вузлів локальної автоматики, або вузлів комплексних систем автоматичного

управління, які підтримують інтенсивний комунікаційний обмін даними за

допомогою мережі Industrial Ethernet / PROFINET і PtP (Point-to-Point)

з'єднання.

Компактні пластикові корпуси

контролерів S7-1200 мають ступінь захисту IP20 і працюють в температурному

діапазоні від 0 до +50 °C. Вони можуть монтуватися на стандартну 35 мм

профільну шину DIN або на монтажну плату.

Контролери здатні обслуговувати від

10 до 284 дискретних і від 2 до 51 аналогових каналів вводу-виводу.

До центрального процесору (CPU)

S7-1200 можливе здійснення підключення комунікаційних модулів (CM); сигнальних

модулів (SM) і сигнальних плат (SB) введення-виведення дискретних і аналогових

сигналів. Разом з ними застосовуються 4-канальний комутатор Industrial Ethernet

(CSM 1277) і модуль блоку живлення (PM 1207).Досить високоточний контролер.

Контролер ОВЕН ПЛК 160 оптимальний для побудови розподілених систем управління

і диспетчеризації з використанням як провідних так і безпровідних технологій.

Підтримує 5 стандартних мов програмування ПЛК, має декілька інтерфейсів обміну,

високу точність.

Контролер Unitronics V1210 є

універсальним модульним контролером для рішення завдань низького та середнього

рівнів складності, має широкий спектр модулів розширення. Даний контролер має

вбудовану операторську панель і вбудовані канали вводу/виводу сигналів, а також

підтримує підключення виносних модулів введення/виведення сигналів через

адаптер (до 8 модулів). Модулі розширення конструктивно виконані в пластикових

корпусах, встановлюються на DIN-рейки. У контролер вбудований рідкокристалічний

дисплей для відображення текстової і цифрової інформації, а також клавіші для

введення уставок, перемикання між дисплеями і запуску підпрограм.

Корпус контролерів квадратний,

виконаний з термостійкої пластмаси. На бічних і задній поверхнях корпусу

розташовані аналогові, цифрові, релейні виходи і входи, інтерфейсні роз'єми

RS232, RS485, CANbus, роз'єми для підключення модулів розширення і напруги

живлення.

Розроблена САР відноситься до систем

початкового рівня, не вимагає надвисоких точностей і побудови складних систем

локальної автоматики. До необхідних властивостей контролера висуваються вимоги

по надійності, зручності роботи та функціональності. Тому мною був обраний

контролер фірми Siemens. Оскільки даний контролер фірми SiemensS7-1200

характеризуються саме тими параметрами, які необхідні розробленої САР. Також до

його переваг можна віднести велику к-ість внутрішньої та зовнішньої пам’яті,

програмне забезпечення STEP-7 Basicта якісне сервісне обслуговування.

2.5 Технологічна сигналізація

Технологічна сигналізація

застосовується для оповіщення обслуговуючого персоналу у наступних випадках:

при виході значення фізичної

величини за межі, які визначають надійність роботи устаткування;

при виході значення фізичної величини

за межі, які визначають безпечність роботи устаткування (аварійна

сигналізація);

випередження спрацьовування

технологічного захисту;

при відмові окремих елементів

устаткування;

при втраті напруги у системі

живлення.

Одна із основних умов нормального випалювання

продукції - підтримка встановлених температур у тунельній печі. Для тунельних

печей встановлені технологічні режими, до яких існують чіткі вимоги. Так,

наприклад, в зоні випалювання температура теплоносія повинна підтримуватися з

точністю 5°С. Тому при відхиленні температури від норм передбачена

сигналізація.

Основні параметри, їх номінальні

значення та межі, при виході за які спрацьовує технологічна сигналізація

представлені в таблиці 2.3.

Таблиця 2.3 - Характеристика

технологічної сигналізації

|

№ з/п

|

Назва параметра

|

Од.вим.

|

Номінал

|

Верхня межа

|

Нижня межа

|

|

1

|

Температура зони підігріву

|

0С

|

540

|

550

|

530

|

|

2

|

Температура зони випалювання

|

0С

|

1000

|

1010

|

990

|

|

3

|

Температура зони охолодження

|

0С

|

50

|

55

|

45

|

|

4

|

Розрідження повітря на початку печі

|

Па

|

420

|

380

|

450

|

|

5

|

Розрідження повітря у кінці печі

|

Па

|

230

|

200

|

250

|

|

6

|

Витрата газу

|

м3/год

|

700

|

-

|

750

|

При виході параметра за межі

допустимих значень спрацьовує світлова та звукова сигналізація. Також на

диспетчерський пункт надсилається звіт про те, який чи які параметри вийшли за

межі допустимих значень.

2.6 Технологічний захист та

блокування

Автоматичні захисти призначені для

запобігання аварії обладнання у випадку відхилення параметрів за допустимі

границі або при відмові окремих елементів устаткування. Захист вступає в дію у

тому випадку, коли можливості автоматичного або дистанційного керування по

запобіганню відхилень параметрів за встановлені межі вичерпано, а оператор не в

змозі вчасно на це реагувати.

Тунельна піч автоматично зупиняється

від наступних сигналів:

вихід з ладу або зупин вентиляторів

холодного повітря;

вихід з ладу або зупин вентилятора

димососу;

перевищення тиску на вході і виході

печі;

перевищення витрати пального за

значення 750 м3/год;

вихід температури в зоні випалювання

за допустимі межі.

При спрацюванні автоматичного

захисту керуючий сигнал від контролера надходить через реле до запірних засувок

та відсічних клапанів, що перекривають надходження палива до пальників.

Відсічні клапани спрацьовують миттєво.

2.7 Живлення приладів та засобів

автоматизації

Для живлення контролера та модуля

розширення використовується БЖ РМ1207, 2 Sitop lite PSU з напругою 24В. Від

РМ1207 живляться термопари ТПП 0304 у зоні випалювання, а від двох 2 Sitop lite

PSUелектропривід Belimo LHQ24A-SR100 та BelimoGm24A. Витратоміри типу ДМЕР

живляться напругою 220 В від трьохфазної мережі. Два частотних перетворювача

Danfoss HVAC живиться напругою 380 В від трьохфазної мережі.

2.8 Щити і пульти

Щитом керування вибраний щит фірми

Sarel. Розміри щита 600х400х500. Невеликі розміри щита обумовленні невеликою

кількістю апаратури, яка знаходиться на ньому.

На щиті знаходяться БЖ РМ1207

24В, 2 БЖ Sitop lite PSU 24 В,, програмований контролер Simatic S7-1200, 1

модуль розширення SM1231, 1 модуль розширення SM1234, 2 набірні клемник Phoenix

contact., клемно-блочний з’єднувач КБЗ -24, комутаційна плата CM1241 RS-485, 2

автоматичних вимикача Siemens5SX21

<#"790747.files/image053.gif">

Рис. 3.1 - Елементи вимірювального

каналу

Таблиця 3.1 - Класи точності та

діапазони вимірювань елементів вимірювального каналу

|

Вимірювальний канал

|

Елемент

|

Клас точності

|

Діапазон вимірювання

|

|

З виходом на вимірювальний блок контролера

|

Термоелектричний перетворювач ТПУ-0304

(аналоговий вихід 4-20мА)

|

0.15

|

(-50 …+1300) °C

|

|

Siemens S7-1200

|

0.2

|

(0 …+1300) °C

|

|

Модуль розширення Siemens S7-1200 (аналоговий

вхід 4-20мА)

|

0.2

|

(0 …+1300) °C

|

Розрахуємо абсолютну та відносну

похибку вимірювального каналу(ВК).

Абсолютна похибка ВК визначається за

формулою (3.1):

(3.1)

(3.1)

де  -

абсолютна похибка ВК;

-

абсолютна похибка ВК;  - абсолютна

похибка i-го елементу ВК; n - кількість елементів ВК.

- абсолютна

похибка i-го елементу ВК; n - кількість елементів ВК.

;(3.2)

;(3.2)

де  -

відносна похибка ВК;

-

відносна похибка ВК;  - абсолютна

похибка ВК; X - діапазон вимірюваного значення параметру.

- абсолютна

похибка ВК; X - діапазон вимірюваного значення параметру.

Визначення абсолютних похибок

елементів ВК по класу точності робимо за формулою (3.2):

Dі = eі(Xmax-Xmin)/100

(3.3)

де eі

- клас точності і-го елемента; (Xmax-Xmin) - діапазон вимірювання

Розрахуємо абсолютні похибки

елементів ВК за формулою 3.3:

D1= 0,15·(1300-(-50))/100 =2,025

°C;

D2= 0,2·(1300-0)/100 =2,6 °C;

D3= 0,2·(1300-0)/100 =2,6 °C;

Розраховуємо абсолютну та відносну

похибку кожного вимірювального каналу, за формулами 3.1 та 3.2:

.

.

.

.

ВИСНОВОК: враховуючи те, що

максимальні абсолютні похибки для вимірювальних каналів лежать у межах:

,то можна стверджувати, що отримана

точність вимірювання по вимірювальному каналу задовольняє вимогам щодо точності

вимірювання. Прилади, встановлені в каналі, задовольняють умовам точності і

придатні для вимірювання технологічних параметрів.

,то можна стверджувати, що отримана

точність вимірювання по вимірювальному каналу задовольняє вимогам щодо точності

вимірювання. Прилади, встановлені в каналі, задовольняють умовам точності і

придатні для вимірювання технологічних параметрів.

3.2

Розрахунок виконавчих каналів АТК

Вибір регулюючого органу

У даному розрахунку

виконується вибір типорозміру регулюючого органу на основі розрахованої

пропускної здатності.

(3.4)

(3.4)

Де  - пропускна

здатність РО для газу;

- пропускна

здатність РО для газу;  -

максимальна витрата через РО;

-

максимальна витрата через РО;  - мінімальний перепад тиску на

повністю відкритому РО;

- мінімальний перепад тиску на

повністю відкритому РО;  - щільність

середовища, яке проходить через РО;

- щільність

середовища, яке проходить через РО;

Задамося параметрами,

необхідними для розрахунку пропускної здатності за формулою (4.5): ;

;  =0,04атм;

=0,04атм;  ;

;

Підставимо ці величини у

формулу (3.4) і отримаємо:

.

.

Вибираємо такий Р.О., щоб

розрахункове значення Kvy було менше табличного з запасом.

табл ³(1,2…1,5)×Kvy.

Таким чином по таблиці визначаємо що

діаметр газопроводу Dy= 200 мм, тип Р.О. для регулювання витрати - поворотна

заслінка

Вибір виконавчого механізму

Враховуючи параметри регулюючого

органу та вимоги до швидкісних параметрів АСР у якості виконавчого механізму

обираємо механізм типу Belimo LHQ24A-SR100 з постійною швидкістю.

Номінальний момент на валу ВМ

становить 100Н/м, час повного ходу - 5 с.

3.3 Розрахунок надійності

функціонування АСР

Вимоги до надійності функціонування

АСР

Розрахунок надійності АСР полягає в

розрахунку надійності реалізації інформаційної, регулюючої та захисної функції.

Завданням розрахунку є порівняння розрахованого показника надійності із

заданим. Якщо розрахований показник надійності менший від заданого, треба

зарезервувати найменш надійні елементи АСР.

Показником надійності інформаційної

функції є середнє напрацювання на відмову  ,

або ймовірність безвідмовної роботи

,

або ймовірність безвідмовної роботи  .

Така умова є достатньо жорсткою, так як при відмові інформаційної функції

інформація повністю втрачається.

.

Така умова є достатньо жорсткою, так як при відмові інформаційної функції

інформація повністю втрачається.

Більш жорсткі вимоги ставляться до

регулюючої функції, тому її надійність характеризується  ,

середнім часом відновлення

,

середнім часом відновлення  та ймовірністю

безвідмовної роботи за час t з

урахуванням відновлення відмовляючої функції

та ймовірністю

безвідмовної роботи за час t з

урахуванням відновлення відмовляючої функції  .

.

Вимоги до захисної функції більш

жорсткі ніж до інформаційної та керуючої. При цьому працездатність захисної

функції повинна бути забезпечена в момент аварії, а в проміжках між аваріями її

відмови не впливають на працездатність АСР в цілому. Захисна функція

характеризується  , коефіцієнтом

готовності

, коефіцієнтом

готовності  або ймовірністю

безвідмовної роботи при виконанні очікуваної задачі

або ймовірністю

безвідмовної роботи при виконанні очікуваної задачі  .

.

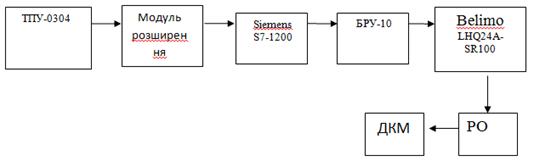

Структурні схеми надійності

Структурні схеми надійності:

) для інформаційної функції:

Рис. 3.2 - Структурна схема

надійності для інформаційної функції

) для регулюючої функції:

Рис. 3.3 - Структурна схема

надійності для регулюючої ф-ії

Рис. 3.4 - Структурна схема надійності

для регулюючої ф-ії

де PO - регулюючий орган,

ДКМ - Деталі кріпильного монтажу.

Розрахунок надійності функціонування

АСР

Кожний елемент структурної схеми

надійності характеризується інтенсивністю відмов  або

середнім часом напрацювання на відмову

або

середнім часом напрацювання на відмову  .

Ці дані наведені в таблиці 3.2.

.

Ці дані наведені в таблиці 3.2.

Таблиця 3.2 - Значення інтенсивності

відмов і середнього часу напрацювання на відмову на кожного елемента системи

|

Елемент

|

λ·10-6, 1/год

|

Тсер, год

|

|

ТПУ-0304

|

5

|

200000

|

|

Перетворювач частоти Danfoss HVAC

|

10

|

10000

|

|

Двигун вентилятора

|

13,51

|

74000

|

|

Siemens S7-1200

|

10

|

10000

|

|

РО

|

63,5

|

15750

|

|

Виконавчий механізм Belimo LHQ24A-SR100

|

228,3

|

4380

|

|

ПК

|

4

|

250000

|

|

Модуль розширення

|

10

|

10000

|

|

ДКМ

|

1,14

|

876000

|

|

БРУ-10

|

10

|

10000

|

|

CM1241

|

10

|

10000

|

|

ОВЕН АС4

|

10

|

10000

|

|

PC

|

10

|

10000

|

Найменш жорсткі вимоги висуваються

до інформаційної функції. Тому надійність виконання цієї функції

характеризуються параметром Тср. Параметр Тср розраховується за формулою (3.5).

(3.5)

(3.5)

lі-інтенсивність потоку відмов і-го

елемента ССН даної функції;кількість елементів у ССН.

Імовірність безвідмовної

роботи за час t

розраховується за формулою (3.6).

(3.6)

(3.6)

Більш жорстокі вимоги

висуваються до регулюючої функції. Тому її надійність характеризується Тср та

Тв. Для керуючої функції розраховується імовірність безвідмовної роботи за час t з

урахуванням відновлення за формулою (3.7).

(3.7)

(3.7)

Ймовірність відновлення

працездатності:

(3.8)

(3.8)

Тдоп - допустимий час

функціонування об’єкта при невиконанні цієї функції АСУ ТП.

Найбільш жорстокі вимоги

висуваються до захисних функцій. Надійність виконання захисної функції

характеризується коефіцієнтом готовності, який розраховується за формулою

(3.9).

(3.9)

(3.9)

Для захисної функції

розраховується імовірність безвідмовної роботи при виконанні очікуваної задачі

Роч(t) за

формулою (3.10).

(3.10)

(3.10)

Розрахуємо загальну

інтенсивність відмов, середній час напрацювання на відмову та ймовірність

безвідмовної роботи для кожної функції АСР за формулою (3.5), (3.6) та (3.7).

Звідси для інформаційної

функції:

Для керуючої функції:

;

;

(3.5)

(3.5)

де Tсер - середнє

напрацювання на відмову для схеми; l - загальна інтенсивність відмов.

Звідси для інформаційної

функції:

Для керуючої функції:

(3.6)

(3.6)

де P - ймовірність

безвідмовної роботи за час t; l - загальна інтенсивність відмов. Задаємо t = 1500год.

Звідси для інформаційної

функції:

Для керуючої функції:

Для регулюючої функції

розрахуємо ймовірність безвідмовної роботи за 1500 годин з урахуванням

відновлення відмовляючої функції. Для цього спочатку розраховуємо ймовірність

відновлення працездатності, задавши середній час встановлення працездатності  та

припустимий час функціонування об’єкту при невиконанні керуючої функції:

та

припустимий час функціонування об’єкту при невиконанні керуючої функції:  :

:

;

;

Для захисної функції

обрахуємо коефіцієнт готовності:

.

.

Імовірність безвідмовної

роботи при виконанні очікуваної задачі Роч(t):

За результатами розрахунку:

для інформаційної функції

маємо Тср=18181 год,; Р(τ)=0,925;

для керуючої функції маємо

Тср=2353 год, Р(τ)=

0,558;

- для захисної функції: Рс(τ)=

0,996;

Бачимо, що показники

надійності задовольняють вимогам. Більш того, має місце запас надійності

реалізації функції.

З розрахунків нерівність Pc(t)>P(t).

Це значить, що керуюча

функція є більш надійною ніж інформаційна, що відповідає формальним вимогам

надійності.

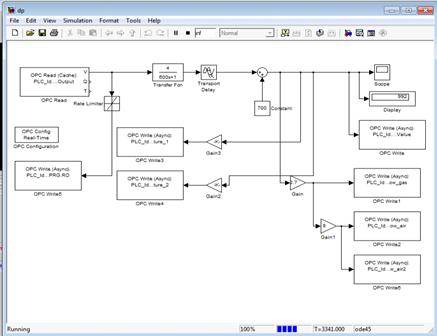

3.4 Імітаційне

моделювання і аналіз функціонування АТК

Імітація роботи об’єкта

виконана з допомогою середовища MatlabSimulink - RT.

Нижній рівень побудовано на

основі емулятора контролера PLCWinNT24 та завантаженої в нього програми,

створеної в середовищі CoDeSysмовою FBD. Конфігурація OPC-клієнта відбувається

через спеціальний блок OPCConfigurator.

Рис. 3.1 - Модель об’єкта

В будь-якій ситуації візуалізація

роботи контролера та самого технологічного процесу є дуже інформативною, тому

навіть за наявності трендів на супервізорному рівні скористаємося можливістю

створення візуалізації в середовищі CoDeSys.

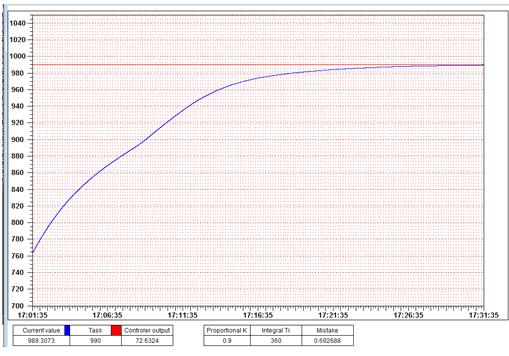

Рис. 3.2 - Візуалізація перехідного

процесу в середовищі CoDeSys

цегла піч автоматизація

моделювання

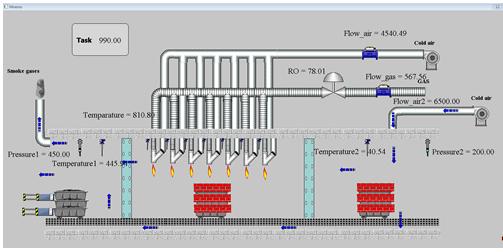

В якості супервізорного рівня була

розроблена HMI/SCADA система.

Реалізовано такі вікна в InTouch:

головнe меню;

мнемосхема;

аларми реального часу;

історичні аларми;

тренди реального часу;

історичні тренди;

Рис. 3.3 - Вікно мнемосхеми ТОУ

В даному вікні зображено спрощений

вигляд печі для випалювання цегли. На мнемосхемі показані основні параметри

печі.

Рис. 3.4 - Вікно відображення

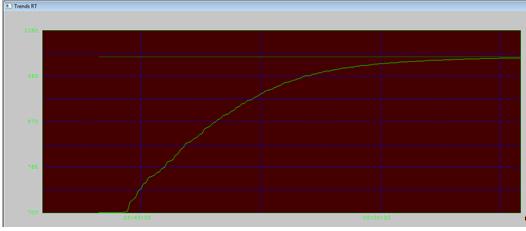

трендів реального часу

В даному вікні відображується зміна

за останні 30хвилин значення параметру, що регулюється та завдання.

Рис. 3.5 - Вікно історичних трендів

В даному вікні відображується зміна

значення температури в зоні випалювання та завдання. На окремому графіку

показано положення РО (для наглядності). Ця інформація заноситься у внутрішню

базу Intoch. Графіки не оновлюються самостійно, тому для них потрібно робити

оновлення. Також під графіком створена панель керування його виглядом. Для зручності

обробки отриманої інформації існує можливість зберегти отримані дані у файл

*.csv.

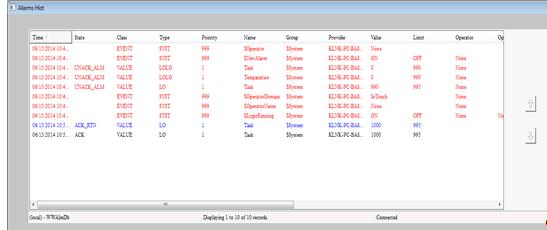

Рис. 3.6 - Вікно алармів реального

часу

В даному вікні можна побачити

виникнення інформаційних повідомлень оператору про значення параметрів які

виходять за допустимі значення, зазначене небезпечними. Все це відбувається в

реальному часі. Задаються верхні і нижні межі виходу параметру, а також

критичні нижні і критичні верхні межі.

Рис. 3.7 - Вікно історичних алармів

У цьому вікні відображуються

історичні аларми, що зберігаються не у внутрішніх базах Intoch, а в зовнішніх

СУБД, в даному випадку використовується MYSQL. Тому ми можемо проглянути аларми

за весь час роботи системи. Для зберігання історичних алармів в СУБД

використовується утиліта AlarmDBLogger. Ці аларми сигналізують про всі виходи

параметрів за допустимі межі. Також є перехід доалармів реального часу.

Розділ 4. Охорона праці

Охорона праці - це система

законодавчих актів і відповідних їм соціально-економічних,

організаційно-технічних, санітарно-гігієнічних, лікувально-профілактичних

заходів і засобів, спрямованих на збереження здоров'я і працездатності людини в

процесі праці.

Метою роботи є створення комплексної

системи автоматизації виробництва, серед задач якої є також поліпшення умови

праці робітників.

АСКТП печі містить наступні прилади:

перетворювачі температури з уніфікованим вихідним сигналом ТПУ-0304, датчики

перепаду тиску на вентиляторах PS-1500, програмований логічний контролер

Simatic S7-1200, модулі вводу-виводу, виконавчі механізми Belimo-LHQ24,GM24A, 2

перетворювача частоти DanfossHVAC, перетворювачі тиску-витратоміри ДМЕР.

У даному розділі дипломного проекту

запропоновані технічні рішення та організаційні заходи щодо безпечної

експлуатації засобів автоматизації (програмно-логічних контролерів, датчиків,

виконавчих пристроїв та засобів людино-машинного інтерфейсу), технічні рішення

та організаційна заходи з гігієни праці та виробничої санітарії, а також

вирішення питань з пожежної безпеки.

4.1 Технічні рішення щодо безпечної

експлуатації засобів автоматизації

Засоби автоматизації, розміщені на

місцях

Планування виробничих приміщень

повністю задовольняє вимогам [18].

Виробничі приміщення з постійним

перебуванням персоналу мають висоту від полу до низу виступаючих конструкцій

3,2 м, в місцях з непостійним перебуванням персоналу - 2,2 м.

Виконавчими пристроями системи

автоматизованого керування є однофазний електродвигун змінного струму Belimo

(живлення 24В) та перетворювач частоти Danfoss, працюючими під напругою 220 В.

До кожного з механізмів, а також до арматури та датчиків забезпечується

безпечний безперешкодний доступ для обслуговування завдяки улаштуванню площадок

и сходинок. Сходи обладнано поручнями висотою 1,2 м, із суцільним обшиванням

поруччя від полу 200 мм. Настил на робочих площадках і сходинках виготовлений з

рифленої листової сталі із направленим рельєфом. Кут нахилу сходинок становить

300. При довжині площадки більш 5 м сходи мають не менш 2 сходинок. Ширина

сходинок складає 1 м, максимальна висота між ступінями 200 мм, ширина ступіні

становить 150 мм. Ширина вільного проходу площадки для обслуговування арматури

і КВПіА становить 1,5 м, в інших площадок не менш 800 мм. Вільна висота над

прохідними площадками і сход не менш 2-х м. Для виключення падіння робочих із

площадки при підйомі із сходин на площадки передбачені двері із клямкою, які

відкриваються всередину площадки. На площадках розвішені таблички із вказаним

максимальним навантаженням на них.

Прокладку силових та контрольних

кабелів здійснено в сітчастих та тонкостінних металевих коробах, що розташовані

на стінах, або вмуровані у підлогу. Також стенд обладнаний відсічними

клапанами, що забезпечують своєчасне припинення подачі газу при неприпустимому

відхиленні тиску газу від заданого, загасанні полум'я робочих пальників,

зменшенні розрідження димових газів, припиненні подачі повітря та ін.

Електродвигуни розташовані на газо- і повітропроводах, де виключений випадковий

доступ людини і захищені захисною сіткою, що забезпечує безпечну експлуатацію

обладнання. При виконанні робіт на трубопроводах, що працюють під тиском,

попередньо вони відключаються і скидається тиск до атмосферного. Для безпечної

продувки імпульсних ліній наявні спеціальні продувні пристрої. Заміна давачів

проводиться тільки після вимкнення печі і зниження температури в зоні випалювання

до 20°С. Щільність газопроводу перевіряють за графіком не рідше 1-2 рази на

місяць шляхом промазування місць мильним розчином. Поява пухирців газу свідчить

про порушення герметичності, і тоді проводиться заміна прокладок і ремонт

роз’ємних з'єднань.

Якщо яка-небудь апаратура або

прилади, ВМ знаходяться в ремонті, вивішуються відповідні таблички.

Щитове приміщення та засоби

автоматизації, розміщені у ньому.

Експлуатація та контроль обладнання

здійснюється з щита керування, де є можливість керувати всім технологічним

обладнанням стенду.

Приміщення, де розташований щит

керування, знаходиться у відгородженому від цеху приміщенні. Загальна площа

приміщення становить 35 м2. У ньому знаходиться щити з приладами для виміру

параметрів і контролю технологічних процесів, а також контролер. Для передачі

сигналів від давачів використовується токовий сигнал 4-20 мА. У приміщенні

також розташовані пристрої сигналізації і зв'язку (світлове табло, індикатори,

телефон). Зручне раціональне розташування щитів і пульта дозволяє оператору

виключити зайві рухи. Планування робочого місця звільняє працюючу людину від

стомлюючих трудових рухів і забезпечує зручну робочу позу. Розміри робочої

поверхні столу складають 1200х700 мм. Робоче місце виконане з урахуванням вимог

технічної естетики, ергономіки, антропометричних даних тіла людини (зріст,

розміри, форма тіла, сила і напруга руху рук і ніг, зору, слуху) [19].

Умови роботи на терміналах

визначаються:

характером виконуваної роботи, а

саме: підвищеною інтенсивністю; монотонністю праці; примусовістю праці.

Ці фактори приводять до психічних і

психофізичних навантажень. Тому дотримується рекомендація з режиму праці і

відпочинку.

характером технологічного

устаткування: розташування екранної частини обчислювальної техніки; розташування

клавіатури і маніпуляторів; розташування органів оперативного керування.

Ці фактори приводять до навантаження

органів зору, кістково-м'язової системи. Організація робочих місць у

дисплейному приміщенні здійснюється на основі сучасних енергоємних вимог.

виробничим середовищем,

тепловиділенням, шумом, випромінюванням.

Фактори цієї групи приводять до

психофізичних навантажень, погіршенню зору і кровообігу. Для зменшення рівнів

електромагнітного випромінювання застосовуються відеотермінали з захисним

покриттям [20].

Так як характер праці оператора

монотонний, стомлюючий, передбачене чергування періодів роботи з періодами

відпочинку, при якому досягається найбільша ефективність діяльності людини і

гарний стан її здоров'я. Робота проводиться за графіком. Тривалість однієї

зміни 8 годин. Тривалість робочого часу в нічний час скорочена на 1 годину.

Оптимальний режим праці і відпочинку досягається паузами в роботі і перервами

(для прийому їжі, усунення монотонності і малорухомості, зняття

нервово-психічних перевантажень). Для цього передбачена спеціальна кімната

відпочинку з використанням психологічного впливу кольору, музики, засобів

технічної естетики (акваріум, квіти, картини).

Стіни приміщення пофарбовані в

неяскравий, малоконтрасний ясно-сірий колір, що не розсіює уваги оператора.

Підлога в приміщенні рівна, неслизька, не теплопровідна (паркет).

Електробезпека

Живлення приладів, контролерів,

органів оперативного керування здійснюється від чотирьопровідної мережі

змінного струму напругою 380/220 В з глухо заземленою нейтраллю, частотою 50 Гц

через пакетний вимикач.

Для захисту від ураження електричним

струмом при експлуатації машин повинні застосовуватися такі заходи безпеки:

струмовідні частини виробничого

обладнання, які є джерелами небезпеки, повинні бути надійно ізольовані,

огороджені або розташовані в недоступних для людей місцях;

струмовідні частини

електрообладнання повинні бути розміщені всередині корпусів (шаф, блоків) з

дверима, що замикаються або закриті захисними кожухами при розташуванні в

доступних для людей місцях;

металеві частини виробничого

обладнання, які внаслідок пошкодження ізоляції можуть опинитися під напругою

небезпечної величини, повинні бути заземлені (занулені) згідно ПУЕ [21].

Технічні заходи по запобіганню

електричних травм від дотику до нормально струмоведучих частин

У щитової живлення підводиться до

рейки зажимів і через неї розподіляється на прилади. Рейка закрита кришкою, яка

запобігає контакту людей з струмоведучими частинами [22]. За допомогою рейки

зажимів підключені давачі і здійснені з'єднання щита контролерів з силовим

щитом і виконавчими пристроями, розташованими за місцем. Питання надійності

електропостачання вирішується в залежності від категорії відповідальності

електроприймачів. Так як в приміщенні електроприймачі, у яких порушення

електропостачання приводить до виникнення небезпеки для життя людей, а також до

порушення складного технологічного процесу (відповідає 1 категорії), тому для

електроприймачів 1 категорії відповідальності повинно бути 2 джерела живлення,

з автоматичним включенням резервного при автоматичному вимиканні основного.

Розміщення і вибір апаратів керування і захисту виконане по напрузі, силі

струму, функціональним можливостям. Всі електроприймачі є однофазними

електроприймачами змінного струму, що включені в мережу на фазну напругу ~220 В

за однофазною двопровідною схемою.

Для запобігання електротравм всі

нормально струмовідні елементи електроустаткування ізольовано відповідно з

вимогами нормативів (опір ізоляції нового устаткування не менше 1кОм на 1 В

напруги).

На силовому щиті біля стенду, де

знаходиться силова частина системи автоматики, електрична шафа має закрите

виконання, що виключає випадкове доторкання до струмоведучих частин.

Спроектований місцевий щит засобів

автоматизації запобігає контакту працівника з нормально струмовідними

частинами. З використанням щитів знижується можливість механічних ушкоджень,

практично виключається можливість проникнення вологи на струмоведучі частини

(ступінь захисту IP54- захист від пилу та бризок).

Контроллери і прилади, а також різна

апаратура встановлені так, щоб була забезпечена безпека обслуговування. Апарати

з рухливими струмоведучими частинами (автомати, реле) встановлюються так, щоб

вони не могли замкнути ланцюг мимовільно під дією сили ваги. Для електропроводки,

встановленої на дверях, поворотних рамах застосовані гнучкі мідні проводи.

Приєднання проводів і кабелів до приладів і апаратів, що мають штепсельні

роз’єми, виконується за допомогою гнучких мідних проводів, що прокладаються від

спеціально встановлених сполучних коробок до приладів і апаратів з наступним

переходом на проводи і кабелі з алюмінієвими жилами.

Для захисту електропроводок

застосовуються труби вініпластові. Застосовується прокладка кабелів в

асбоцементних трубах в підлозі тунелю.

Крім цього, здійснюється контроль

ізоляції автоматичними пристроями контролю активного опору ізоляції мережі в її

робочому режимі з оцінкою результатів, з уставкою, що задається за умовами

електробезпеки (не нижче 0,5 кОм/В), включення сигналізації або впливу на прилад

що відключає. Таким чином, ці пристрої контролю ізоляції здійснюють захист

людини від ураження струмом шляхом ведення беззупинного вимірювання опору

ізоляції з метою підтримки його значення на рівні, при якому при дотику людини

до струмоведучих частин, струм через тіло не перевищує безпечного значення.

Достатньою умовою є підтримка опору на рівні не вище критичного. Застосовуються

різні електрозахисні засоби: екрани, рукавички, боти, коврики, штанги,

струмовимірюючі кліщі і покажчики напруги, сходи-драбини, монтерський

інструмент з ізолюючими рукоятками. Усі захисні засоби з гуми зберігаються в

спеціальній шафі, що захищає їх від впливу тепловипромінення.

Технічні рішення по запобіганню

електротравматизму персоналу при переході напруги на нормально неструмоведучі

частини

При роботі електрообладнання пробій

ізоляції на корпус призводить до того, що торкання до корпусу приладу чи щита

розглядається як торкання до фази, що призводить до ураження електричним

струмом. Проектом передбачено застосування занулення корпусів, кожухів та інших

нормально неструмоведучих частин електроапаратури. Це дозволяє перетворити

будь-який пробій фази на корпус у коротке замикання, що призводить до

відключення пошкодженого споживача від мережі.

Вимоги ПУЭ [21] до занулення:

До схеми занулення ПУЭ ставить

наступні вимоги (напруга мережі 380/220В):

) струм трифазного короткого

замикання повинен перевищувати не менш ніж в 3 рази номінальний струм плавкої

вставки найближчого запобіжника або струм спрацьовування роз’єднувача

автоматичного вимикача;

) повна провідність нульового

проводу повинна бути не менш ніж провідність фазного проводу;

) опір заземляючого пристрою, до

якого під’єднуються нейтралі джерел живлення не повинен перевищувати значень:

заземлення нейтралі трансформаторів

- 40 Ом;

повторних заземлювачів нульового

проводу - 30 Ом;

еквівалентний штучних заземлювачів -

10 Ом;

еквівалентний кожного повторного

заземлювача - 30 Ом.

В приміщенні щитової та на силовому

щиті на стенді проектом передбачено занулення таких електроспоживаючих

приладів: металеві корпуси шаф; апарати захисту, управління, сигналізації;

корпуси електродвигунів виконавчих механізмів та електроприводів засувок;

металеві оболонки контрольних та силових кабелів; металорукави, захисні труби

для прокладання кабелів, протяжні та з’єднувальні коробки; електрифікований

інструмент.

Електрозахисні засоби

Передбачено використання переносних

та індивідуальних електрозахисних засобів для захисту робочих в

електроустаткуванні від дії електричного струму електричної дуги або електромагнітного

поля.

Перелік засобів захисту, що

використовуються, регламентується.

Для захисту обслуговуючого персоналу

використовуються колективні (попереджуючі плакати та написи), індивідуальні

(рукавички, окуляри, боти, штанги та кліщі), ізолюючі (спецодяг, спец.взуття),

огороджуючі (переносні екрани, огорожі) та охороняючі (каска, пояс, рукавички)

засоби захисту.

Поверхня печі повинна покриватися

жаростійкими теплоізоляційними матеріалами. Поверхня печі повинна мати

температуру не вище 50 ° С. У місцях, де не вдається цього досягти повинні бути

встановлені огороджувальні пристрої. Огороджувальні пристрої призначені для

виключення появи людини в небезпечній зоні. Огороджувальні пристрої

застосовуються для огородження рухомих частин машин і устаткування, для захисту

від високих температур. В огороджувальних пристроях передбачаються блокування

та сигнальні пристрої, що попереджають про їх несправності або відсутності. Як

правило, зняття захисного пристрою повинне привести до відключення і зупинки

механізму або машини в цілому.

Необхідно стежити за станом кладки і

футеровки, садки виробів і їх розвантаження, регулюванням процесу горіння і

видалення газів. У водяні сорочки вагранок подають тільки очищену воду, в

іншому випадку утворюються накипу на стінках трубопроводів і водяної сорочки,

що може привести до закупорки відвода і вибуху установки. Зважаючи на особливу

небезпеку при застосуванні газу, рідкого і пиловугільного палива, а також щоб

уникнути вибуху перед пуском установок необхідно ретельно продути системи