|

№

|

Позиция

|

Условие

|

Действие

|

|

1

|

PISA 3-4

|

Давление в резервуаре Р-124 P>Pmax

|

Открытие задвижки SV5

|

|

2

|

TISA 9-4

|

Температура в резервуаре Р-124 T>Tmax

|

Закрытие задвижки SV10

|

|

3

|

LSA 11-4

|

Уровень в резервуаре Р-124 L>Lmax

|

Закрытие задвижки SV12

|

|

4

|

LSA 13-4

|

Уровень в резервуаре Р-124 L<Lmin

|

Закрытие задвижки SV14

|

.4 Рабочее место оператора

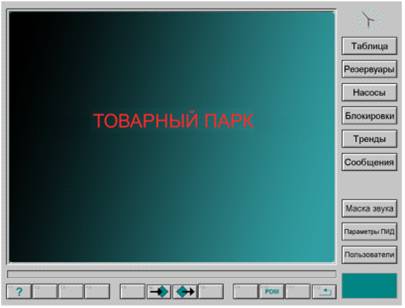

При включении компьютера происходит автоматический запуск SCADA-системы в режиме Run Time (RT). При этом на экране

появляется стартовое (главное) окно (рисунок 3.6).

Рисунок 3.6 - Стартовое окно оперативной системы

Работа системы.

Система диспетчерского контроля, управления и ПАЗ товарного

парка должна работать непрерывно для управления и слежения за состоянием

технологического процесса. Выход из системы позволен только специально

обученному инженерному персоналу в обоснованных случаях.

В каждом окне в нижней части находится панель управления,

состоящая из 12 кнопок. Кнопки без рисунка неактивны. Активные кнопки имеют

всплывающую подсказку, появляющуюся при подведении к кнопке курсора

манипулятора «мышь». Вызов функции, привязанной к активной кнопке, производится

двумя способами:

- нажатием клавиши «мыши»;

- нажатием функциональной клавиши на клавиатуре (F1..F12).

Переход между окнами одного уровня осуществляется кнопками «ÿ» и «÷» («F2» и «F4») на панели управления.

При нажатии кнопки «ù» (клавиша «F3») происходит переход на

вышестоящий уровень иерархии окон. При нажатии клавиши «F5» происходит вызов

стартового окна. При нажатии клавиши «F6» происходит сохранение ссылки на окно, активное

в данный момент. При нажатии клавиши «F7» происходит вызов окна, ссылка на которое была

сохранена последней.

Визуальная сигнализация (мерцание) при возникновении

предаварийных и аварийных событий реализована на операторской станции. При

нажатии клавиши «F11» («Съем звуковой сигнализации») происходит квитирование

звуковой сигнализации.

При нажатии клавиши «F12» происходит вызов

предыдущего окна.

При нажатии кнопки «?» (клавиша «F1») в текущем окне

вызывается первое окно помощи. Перелистывание окон помощи по кругу

осуществляется кнопками «<HELP» и «HELP>» (клавиши «F9» и «F10»).

Над панелью управления располагается строка сообщений, в

которой отображается последнее по времени сообщение оператору.

В правой верхней части окна расположены кнопки для выбора

режимов отображения состояния технологического процесса: «Таблица»,

«Резервуары», «Насосы», «Байпасы», «Тренды», «Сообщения».

В правой нижней части окна расположены вспомогательные

кнопки: «Маска звука», «Параметры ПИД», «Пользователи».

При нажатии кнопки «Маска звука» происходит вызов дополнительного

окна «Маскирование звуковой сигнализации», на котором приведены все

технологические параметры и соответствующие им состояния масок (рисунок 3.7).

Дополнительное окно закрывается повторным нажатием кнопки «Маска звука».

Рисунок 3.7 - Окно «Маскирование звуковой сигнализации»

Надпись «Звук включен» (белого цвета) означает, что при

появлении аварийного сигнала по данному параметру (превышение / занижение

порога сигнализации или блокировки, обрыв) появится звуковая сигнализация.

Надпись «Звук маскирован» (желтого цвета) означает, что при появлении

аварийного сигнала по данному параметру звуковая сигнализация не включится.

Для маскирования звука по необходимому параметру «щелкните»

правой кнопкой «мыши» по надписи «Звук включен» (белого цвета), расположенной

рядом с обозначением параметра. Для снятия маски звуковой сигнализации

«щелкните» левой кнопкой «мыши» по надписи «Звук маскирован» (желтого цвета).

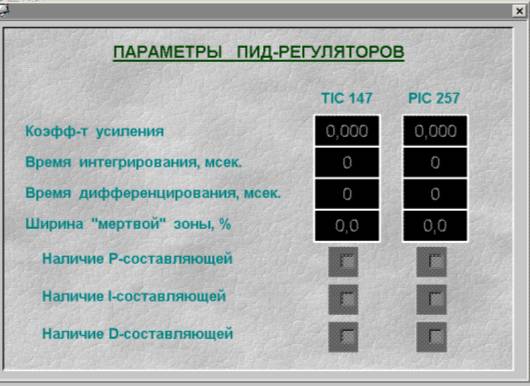

Рисунок 3.8 - Окно «Параметры ПИД-регуляторов»

Изменение элементов окон «Маска звука» и «Параметры ПИД»

возможно только при наличии соответствующих прав доступа и позволено только

специально обученному инженерному персоналу в обоснованных случаях.

При нажатии кнопки «Пользователи» происходит вызов

дополнительного окна, на котором приводится имя текущего пользователя системы.

По умолчанию (при первоначальном запуске системы и при выводе пользователя из

системы) имя пользователя отсутствует, права доступа нулевые. Для входа в

систему под другим именем (и, соответственно, с другими правами доступа)

необходимо нажать сочетание клавиш «Ctrl+I». При нажатии данного сочетания появляется диалоговое окно

ввода, в котором нужно ввести новое имя пользователя (в поле «Login») и пароль (поле «Password»). Для подтверждения

введенных данных нужно нажать кнопку «OK», для отмены - кнопку «Cancel».

Для вывода пользователя из системы необходимо нажать

сочетание клавиш «Ctrl+Q».

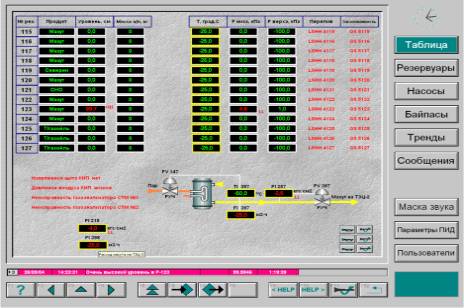

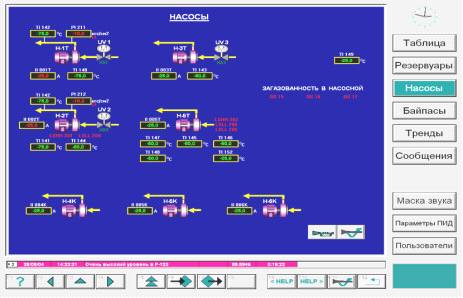

Окна «Таблица», «Резервуары», «Насосы».

При нажатии кнопок «Таблица», «Резервуары», «Насосы»

появляются окна с таблицей, мнемосхемой резервуаров и мнемосхемой насосов

(рисунок 3.9, 3.10, 3.11 соответственно). При нажатии кнопки «?»

(клавиша «F1»)

вызывается первое окно помощи.

Перелистывание окон помощи по кругу осуществляется кнопками «<HELP» и «HELP>» (клавиши «F9» и «F10»). В окнах помощи

оператору описываются цветовой код, возможные состояния насосов, клапанов,

электрических задвижек, позиций КИП. Над панелью управления располагается

строка сообщений, в которой отображается последнее по времени сообщение

оператору.

Рисунок 3.9 - Окно «Таблица»

Окно «Таблица» (рисунок 3.9) представляет полную информацию о

показаниях всех приборов КИП, установленных на резервуарах товарного парка, а

также расчетные параметры массы продукта, сведенные в общую таблицу. В верхней

графе таблицы указаны наименования, величины измеренных или расчетных

параметров:

- номер резервуара;

- наименование продукта в резервуаре;

уровень продукта, измеренный уровнемером, в

сантиметрах;

масса продукта, рассчитанная с учетом показаний

датчика давления низа резервуара, измеренного уровня и градуировочных таблиц

объемов резервуаров, в тоннах;

измеренная температура продукта в резервуаре, в 0С;

измеренное давление низа резервуара, в кГ/см2;

измеренное давление верха резервуара (вакуум или

избыточное давление под крышей внутри резервуара).

С правой стороны таблицы выведены показания состояний

сигнализаторов предельного уровня налива каждого резервуара и сигнализаторов

загазованности в карте каждого резервуара.

Давление верха резервуара равное 0,00 кГ/см2 дает

информацию о нормальной работе дыхательных клапанов резервуара.

Датчики загазованности расположены в карте каждого резервуара

около приемно-распределительных патрубков резервуаров, а полевые звуковые

сигнализаторы загазованности и кнопки снятия звукового сигнала расположены на

специальном пульте на обваловке в центре каждой из трех групп резервуаров.

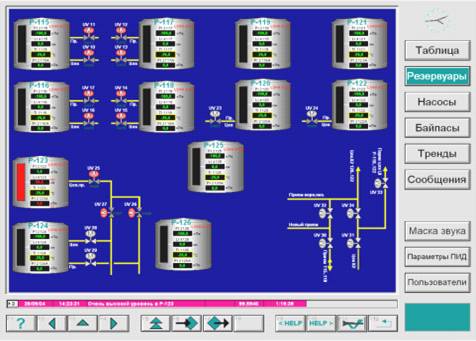

Окно «Резервуары» (рисунок 3.10) показывает мнемосхему

резервуаров и подводящих трубопроводов с электрозадвижками. На изображении

каждого резервуара графически показывается уровень заполнения продуктом. А

также в отдельных графах указаны параметры:

- давление верха под крышей резервуара, в кГ/см2;

- уровень продукта, в сантиметрах;

- температура продукта внутри резервуара, в 0С;

рассчитанная масса продукта, в тоннах.

Рисунок 3.10 - Окно «Резервуары»

Окно «Насосы» (рисунок 3.11) представляет собой мнемосхему

изображений насосов Н-1, Н-2, Н-3, Н-5, Н-4, Н-5 и Н-6, а также подводящих

трубопроводов с электрозадвижками и показания дискретных сигналов

загазованности в насосной.

Визуализация аналоговых позиций.

При условии нахождения параметра в норме:

- цифровые показания индикатора на мнемосхеме

немерцающие зеленые;

- рамка индикатора на мнемосхеме - немерцающая белая.

При достижении порога предаварийной сигнализации:

- цифровые показания индикатора на мнемосхеме мерцающие

красные;

- рамка индикатора - немерцающая белая.

Рисунок 3.11 - Окно «Насосы»

При квитировании сигнала предаварийной сигнализации:

- цифровые показания индикатора на мнемосхеме

немерцающие красные;

- рамка индикатора - немерцающая белая.

При достижении порога аварийной сигнализации:

- цифровые показания индикатора на мнемосхеме

немерцающие красные;

- рамка индикатора - немерцающая белая;

обозначение перехода аварийного порога (HH, LL) - мерцающее

красное.

При квитировании сигнала аварийной сигнализации:

- цифровые показания индикатора на мнемосхеме

немерцающие красные;

- рамка индикатора - немерцающая белая;

обозначение перехода аварийного порога (HH, LL) - немерцающее красное.

При достижении порога предаварийной или аварийной

сигнализации и возвращении в норму без квитирования:

- цифровые показания индикатора на мнемосхеме

мерцающие зеленые;

- рамка индикатора - немерцающая белая;

обозначение перехода аварийного порога (HH, LL) - отсутствует.

При появлении сигнала обрыва датчика:

- цифровые показания индикатора на мнемосхеме

мерцающие красные;

- рамка индикатора - мерцающая желтая;

обозначение перехода аварийного порога (LL) -

мерцающее красное.

При квитировании сигнала обрыва датчика:

- цифровые показания индикатора на мнемосхеме

мерцающие красные;

- рамка индикатора - немерцающая желтая;

обозначение перехода аварийного порога (LL) -

мерцающее красное.

При появлении сигнала обрыва датчика и уходе его без

квитирования:

- цифровые показания индикатора на мнемосхеме

мерцающие зеленые;

- рамка индикатора - мерцающая белая;

обозначение перехода аварийного порога (HH, LL) - отсутствует.

Изображение задвижки регулирующего клапана.

При отсутствии сигнала расхождения клапана обозначение

задвижки клапана:

немерцающее серое - при отсутствии сигналов с концевых

контакторов;

- немерцающее фиолетовое - при наличии сигнала с концевого

контактора закрытия;

- немерцающее зеленое - при наличии сигнала с концевого

контактора открытия;

немерцающее красное - при наличии сигналов с обоих концевых

контакторов.

При появлении сигнала расхождения клапана обозначение

задвижки клапана:

мерцает с красного цвета на серый - при отсутствии сигналов с

концевых контакторов;

- мерцает с красного цвета на фиолетовый - при наличии

сигнала с концевого контактора закрытия;

- мерцает с красного цвета на зеленый - при наличии сигнала с

концевого контактора открытия.

При квитировании сигнала расхождения клапана обозначение

задвижки клапана:

немерцающее серое - при отсутствии сигналов с концевых

контакторов;

- немерцающее фиолетовое - при наличии сигнала с концевого

контактора закрытия;

- немерцающее зеленое - при наличии сигнала с концевого

контактора открытия;

немерцающее красное - при наличии сигналов с обоих концевых

контакторов.

При появлении и уходе без квитирования сигнала расхождения

клапана обозначение задвижки клапана на мнемосхеме:

мерцает с красного цвета на серый - при отсутствии сигналов с

концевых контакторов;

- мерцает с красного цвета на фиолетовый - при наличии

сигнала с концевого контактора закрытия;

- мерцает с красного цвета на зеленый - при наличии сигнала с

концевого контактора открытия.

При двойном щелчке на изображении привода регулирующего

клапана происходит вызов дополнительного окна панели управления работой

ПИД-регулятора (рисунок 3.12).

В верхнем поле панели регулятора указано название позиции

(например, TIC хх) и описание (например, пар в мазутный подогреватель).

В следующем поле выводится текущий режим работы регулятора

(«АВТ» белого цвета или «РУЧ» голубого цвета). Для смены режима на «РУЧ»

необходимо щелкнуть на обозначении режима левой кнопкой «мыши». Для смены

режима на «АВТ» необходимо щелкнуть на обозначении режима правой кнопкой

«мыши».

В третьем сверху поле панели регулятора указано текущее

значение расхождения между параметром и заданием регулятора (в%).

Рисунок 3.12 - Дополнительное окно панели ПИД-регулятора

В следующем поле выводится текущее значение параметра в

физических величинах (град. или нм3/ч).

В пятом сверху поле панели регулятора указано текущее

значение задания регулятора в физических величинах. Если регулятор находится в

режиме «АВТ», есть возможность изменения задания. Для этого необходимо щелкнуть

«мышью» по значению задания и набрать с клавиатуры новое значение. Если

регулятор находится в режиме «РУЧ», возможность изменения задания отсутствует,

задание в этом режиме приравнивается к значению параметра для безударного

перехода к режиму «АВТ».

В следующем поле выводится текущее значение выходного сигнала

на регулирующий клапан (в диапазоне 0..100% открытия). Если регулятор находится

в режиме «РУЧ», есть возможность изменения значения выходного сигнала. Для

этого необходимо щелкнуть «мышью» по значению выхода и набрать с клавиатуры новое

значение.

Значение выходного сигнала на регулирующий клапан

отображается также на ползунке (справа снизу панели регулятора). Для изменения

значения выходного сигнала (в режиме «РУЧ») нужно поместить указатель «мыши» на

кнопку ползунка и перетащить ее в необходимое место.

Если регулятор находится в режиме «АВТ», возможность

изменения выходного сигнала отсутствует.

Слева снизу панели регулятора располагается барграф со шкалой

параметра и задания в физических величинах. Динамический столбик зеленого цвета

показывает текущее значение параметра, а динамически перемещающийся треугольник

зеленого цвета (справа от столбика) - текущее значение задания.

Окно «Блокировки».

При нажатии кнопки «Блокировки» появляется соответствующее

окно с байпасными блокировочными панелями (рисунок 3.13). Описание индикации

состояния байпасных блокировочных панелей приведено в помощи оператора (кнопка

«?» (клавиша «F1»)).

Рисунок 3.13 - Окно «Блокировки»

При отсутствии сигнала блокировки работы клапана или насоса

обозначение сигнала блокировки - немерцающее зеленое.

При появлении сигнала блокировки работы клапана или насоса

обозначение сигнала блокировки - мерцающее красное.

При квитировании сигнала блокировки работы клапана или насоса

обозначение сигнала блокировки - немерцающее красное.

При появлении сигнала блокировки работы клапана или насоса,

пропадании условия(-ий), вызвавшего(-их) его появление, без квитирования

обозначение сигнала блокировки - мерцающее зеленое.

При появлении сигнала блокировки работы клапана или насоса,

квитировании, пропадании условия(ий), вызвавшего(их) его появление обозначение

сигнала блокировки - немерцающее зеленое.

При условии нахождения параметра в норме обозначение

параметра - немерцающее зеленое.

При достижении порога аварийной сигнализации обозначение

параметра - мерцающее красное.

При квитировании перехода порога аварийной сигнализации

обозначение параметра - немерцающее красное.

При достижении порога аварийной сигнализации и возвращении в

норму без квитирования обозначение параметра - мерцающее зеленое.

При нажатии на изображение байпаса блокировки происходит

вызов дополнительного окна панели управления байпасом (рисунок 3.13).

При нажатии на кнопку «ВКЛ» панели управления байпасом

изображение байпаса блокировки становится желтым.

При нажатии на кнопку «ВЫКЛ» панели управления байпасом

изображение байпаса блокировки становится белым.

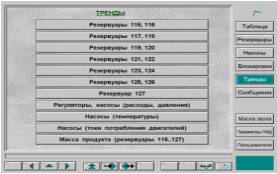

Окно «Тренды».

При нажатии кнопки «Тренды» появляется окно с кнопками выбора

трендов (рисунок 3.14).

Рисунок 3.14 - Окно «Тренды»

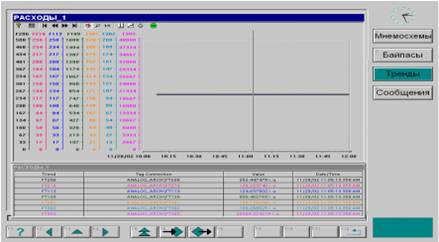

При нажатии кнопки выбора появляется окно с соответствующим

трендом (рисунок 3.15).

Рисунок 3.15 - Окно с соответствующим трендом

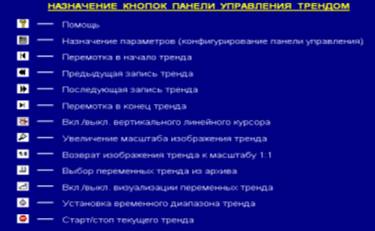

При нажатии кнопки «?» (клавиша «F1») появляется окно

помощи оператору с описанием назначения кнопок панели управления трендом

(рисунок 3.16).

Окно «Сообщения».

При нажатии кнопки «Сообщения» появляется окно с таблицей

сообщений (рисунок 3.17). Включенным является режим списка активных сообщений.

Курсор автоматически устанавливается на последнее сообщение в списке.

Рисунок 3.16 - Окно «Назначение кнопок панели управления

трендом»

Рисунок 3.17 - Окно «Сообщения»

Для возможности квитирования сообщений необходимо:

- включить скроллинг (прокручивание списка) с помощью

кнопки  ;

;

- выбрать необходимое сообщение с помощью клавиш

перемещения курсора на клавиатуре;

заквитировать сообщение с помощью кнопки  панели управления.

панели управления.

После квитирования мерцающее сообщение становится статичным

(немерцающим).

Для просмотра архивных сообщений необходимо включить режим

архива сообщений с помощью кнопки  панели управления. В

этом режиме можно просмотреть последние 1000 сообщений в хронологическом

порядке.

панели управления. В

этом режиме можно просмотреть последние 1000 сообщений в хронологическом

порядке.

При нажатии кнопки «?» (клавиша «F1») появляется первое

окно помощи оператору с описанием назначения кнопок панели управления списком

сообщений (рисунок 3.18).

Рисунок 3.18 - Первое окно помощи оператору

При нажатии кнопки «HELP» (клавиша «F10») появляется второе

окно помощи оператору с описанием цветового кода строк сообщений (рисунок

3.19).

Рисунок 3.19 - Второе окно помощи оператору

.5 Технические средства измерения

Во всех резервуарах контролируется уровень нефти для

предотвращения переполнения емкости и поддержания определенных режимов

параметров (например, давления, температуры, расхода и т.п.), расход

перекачиваемых нефти.

Для предотвращения разлива и контроля уровня в резервуарах

устанавливают уровнемеры.

Рассмотрим некоторые уровнемеры и датчики расхода,

используемые в проектируемой АСУТП Горкинского товарного парка НГДУ

«Лениногорскнефть».

Сигнализатор уровня серии Rosemount 2120.

Сигнализатор уровня Rosemount модели 2120 предназначен для

контроля уровня различных видов жидкостей.

Сигнализатор Rosemount модели 2120 разработан с

использованием принципа камертона. Пьезоэлектрический кристалл при подаче на

него напряжения создает колебания чувствительной вибрационной вилки с частотой

~1300 Гц. Изменения этой частоты отслеживаются электроникой в непрерывном

режиме. При погружении вилки в жидкость (состояние «мокрый контакт») частота

колебаний вилки уменьшается, что приводит к переключению контактов

сигнализатора. Аналогично при снижении уровня жидкости вилка переходит в

состояние «сухой контакт», при этом частота колебаний вилки увеличивается, что

приводит к обратному переключению контактов. Сигнал об изменении состояния

контактов подается в систему управления или на исполнительные механизмы

(насосы, клапаны и т.п.).

Сигнализатор уровня жидкостей 2120 состоит из корпуса,

соединения с резервуаром и чувствительного элемента вибрационной вилки (рисунок

3.20). Соединение с резервуаром и вилка - это единственные части,

контактирующие с технологической средой. Рабочая частота вилки ~1300 Гц выбрана

для того, чтобы избежать возможных помех в работе сигнализатора и ложного

переключения при возможном возникновении вибраций (резонанса частот) от

производственного оборудования. Для повышения жесткости и надежности

конструкции для стандартного исполнения выбрана короткая длина вилки (всего 44

мм), чтобы погружаемая в трубопровод или резервуар часть сигнализатора была

минимальной.

Рисунок 3.20 - Датчик сигнализатора уровня Rosemount модели

2120

Корпус сигнализатора изготовлен из стеклонаполненного

нейлона, алюминия или нержавеющей стали с двумя кабельными вводами M20, 1/2 или

3/4 дюйма NPT. В зависимости от требований технологического процесса

сигнализатор можно заказать как в общепромышленном, так и во взрывозащищенном

исполнениях.

Особенности прибора:

корпус сигнализатора может быть изготовлен из

стеклонаполненного нейлона, алюминия или нержавеющей стали в зависимости от

требований технологического процесса. В корпусе имеется два кабельных ввода M20

или NPT;

материал чувствительного элемента - нержавеющая сталь марки

316L SST, Hastelloy C, нержавеющая сталь 316L SST с покрытием Halar/PFA для

гигиенического применения или другие материалы;

электрическое подключение производится стандартным двужильным

кабелем, рассчитанным на любое напряжение в диапазоне от 20 до 264В переменного

тока (50/60 Гц) или от 20 до 60В постоянного тока;

при использовании сигнализатора уровня Rosemount модели 2120

можно выбирать время задержки: 0,3; 1; 3; 10 или 30 секунд. Увеличение времени

задержки при работе с турбулентными или брызгающими средами практически

исключает риск ложного переключения;

сигнализатор Rosemount модели 2120 имеет тактовый светодиод,

расположенный на крышке корпуса видимый в любое время и с любого угла

просмотра. Светодиод мигает, когда сигнализатор находится в выключенном

состоянии и постоянно светится, если индикатор включен. Постоянное свечение

светодиода отражает корректную работу индикатора, а мигание индикатора с

различной скоростью оповещает о некорректной работе и отображает состояние

технологического процесса;

на стенке корпуса отмечена магнитная контрольная точка,

позволяющая проводить функциональный тест индикатора датчика и подключенной к

нему системы. Если приложить магнит к метке на корпусе, выход сигнализатора

поменяет состояние на время, равное воздействию магнита.

Расходомер вихревого типа Yokogawa digitalYEWFLO.

Вихревой расходомер Yokogawa digitalYEWFLO обеспечивает

точность измерения в пределах +0,5% от величины объемного расхода для жидкости

и +1% для газа, что позволяет заменять ими турбинные счетчики. Ряд номинальных

размеров варьируется в диапазоне от 15 до 400 мм. Благодаря тому, что корпус

расходомера представляет собой полностью литую конструкцию максимальное

давление для них ограничено только номиналом фланцев. На настоящий момент

максимальный номинал фланцев, который изготавливался, был ANSI2500. В

зависимости от исполнения вихревые расходомеры digitalYEWFLO могут работать при

температуре рабочей среды от -196 до +450oС. Расходомеры имеют также

импульсный выход, благодаря чему имеется возможность вывода на верхний уровень

одновременно сигналов по расходу и по температуре. Обеспечены цифровые

протоколы связи BRAIN, HART и Foundation FieldBus. Степень защиты корпуса

отвечает стандарту IEC IP67. Взрывонепроницаемое и искробезопасное исполнение

соответствуют типам EЕx(с) d IIC T6 _ T1 и EExia IIC T6_T1 согласно

свидетельствам о взрывозащищенности.

Внешний вид и дисплей приборов digitalYEWFLO фирмы Yokogawa представлены на рисунке

3.21.

Рисунок 3.21 - Внешний вид и дисплей приборов digitalYEWFLO

Тело, находящееся на пути потока, изменяет направление

движения его струй и увеличивает их скорость за счет соответствующего

уменьшения давления. За миделевым сечением тела (сечением тела плоскостью,

перпендикулярной направлению движения, взятое в том месте тела, где площадь

сечения наибольшая) начинается обратный процесс уменьшения скорости и

увеличения давления. Одновременно с этим на передней стороне тела создается

повышенное, а на задней стороне - пониженное давление. Пограничный слой,

обтекающий тело, пройдя его давления сечение, отрывается от тела и под влиянием

пониженного давления за телом изменяет направление движения, образуя вихрь. Это

происходит как в верхних, так и в нижних точках обтекаемого тела. Но так как

развитие вихря с одной стороны препятствует такому же развитию с другой

стороны, то образование вихрей с той и другой стороны происходит поочередно.

При этом за обтекаемым телом образуется вихревая дорожка Кармана шириной а,

имеющая постоянное отношение b/а, которое для обтекаемого цилиндра равно 0,281.

В 1911 году Карман опубликовал работу, посвященную

математическому анализу перемежающегося двойного ряда вихрей, образующегося

после тела обтекания в турбулентном потоке жидкости. Важными чертами этого

явления являются стабильность и высокая периодичность вихрей. Сейчас эта

структура именуется дорожкой Кармана и является одним из наиболее известных и

хорошо изученных явлений в гидродинамике.

Суть эффекта заключается в том, что образование вихрей

происходит поочередно на противоположных ребрах тела обтекания. При этом

частота образования вихрей прямо пропорциональна скорости потока:

(3.1)

(3.1)

где f -

частота образования вихрей Кармана,- число Струхаля,- скорость потока среды,-

ширина тела обтекания.

Число Струхаля -

эмпирическая величина, определенная геометрией расходомера и свойствами среды.

Частота срыва

вихрей пропорциональна отношению v/d, a следовательно, при постоянном

характерном размере d тела пропорциональна скорости, а значит, и объемному

расходу Q0. Зависимость между Q0 и f дается уравнением

, (3.2)

, (3.2)

где s - площадь

наименьшего поперечного сечения потока вокруг обтекаемого тела.

Однако данный

эффект имеет естественные ограничения. При малых скоростях поток ламинарно

огибает препятствие без образования вихрей. Упорядоченное образование вихрей

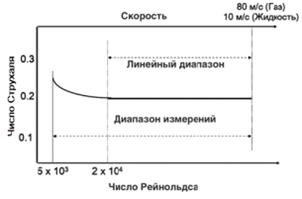

начинается только с определенного порога (рисунок 3.22). Известная величина в

гидродинамике - число Рейнольдса позволяет привести все среды к одному

безразмерному параметру, который характеризует турбулентность течения потока:

, (3.3)

, (3.3)

где ν

- скорость среды;

μ - ее

вязкость;

ρ -

плотность среды;- диаметр трубопровода.

При малом Re,

порядка нескольких десятков, течение ламинарно, при Re больше нескольких тысяч

устанавливается развитый турбулентный режим. В вихревых расходомерах

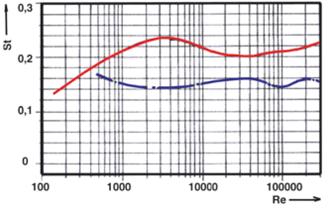

используется тот эффект, что в определенном диапазоне чисел Рейнольдса число

Струхаля St практически равно константе Рейнольдса, благодаря чему получается,

что коэффициент преобразования скорости потока в частоту вихрей становится не

зависящим ни от плотности, ни от вязкости измеряемой среды и одинаков для всех

типов сред (рисунок 3.23).

Рисунок 3.22 -

Образование вихрей на теле обтекания

Рисунок 3.23 -

Зависимость числа Струхаля от числа Рейнольдса

При этом следует

отметить, что в силу природы эффекта при числах Рейнольдса ниже 20000 вихревые

расходомеры не гарантируют точность измерений, так как число Струхаля в этом

диапазоне значительно варьируется, хотя некоторые расходомеры, такие как

digitalYEWFLO имеют специальный инструмент для индивидуальной калибровки в диапазоне

5000<Re<20000, чтобы измерять с хорошей точностью и здесь.

Также следует

отметить, что в реальности число Струхаля не строго постоянно с изменением Re.

Естественно, оно меняется в определенных границах, ширина которых зависит от

геометрии тела обтекания: на рисунке 3.24 приведена зависимость числа Струхаля

от Re для цилиндрического тела обтекания (сплошная линия) и для дельтаобразного

тела обтекания (прерывистая линия). Соответственно, этой геометрией и

определяется точность, которую можно достичь конкретным расходомером.

Помимо

принципиального ограничения эффекта Кармана в области малых чисел Рейнольдса,

есть еще другие факторы, определяющие нижнюю границу измерений по скорости.

Главным образом это связано с тем, что большинство систем детектирования вихрей

пассивны, и они используют кинетическую энергию среды.

Рисунок 3.24 -

Зависимость числа Струхаля от числа Рейнольдса для цилиндрического тела

обтекания и для дельтаобразного тела обтекания

В случае

жидкостей, минимально возможная скорость обычно лежит в диапазоне 0,3 - 0,6 м/c

(в зависимости от конструкции расходомера). Плотность также влияет на

ограничение минимальной скорости, но, так как большинство жидкостей имеет

удельную массу ~ 0,8 - 1,2, ограничение по скорости сильно не зависит от типа

жидкости.

В случае же

газов, где плотность может различаться на порядки, следует также очень

внимательно смотреть на ограничения по плотности среды, так как кинетическая

энергия также определяется и массой, и для детектирования вихрей необходимо

также, чтобы среда также обладала достаточной массой для воздействия на сенсор.

Максимальные

скорости в основном ограничиваются возможностью механических повреждений

расходомера, возникновением кавитации и эффектами второго порядка (генерация

вихрей стенками трубопровода).

В случае

жидкостей, эта величина варьируется от 5 до 10 м/c, но обычно резко уменьшается

с ростом удельной массы выше. В случае газов, где опять же плотности изменяются

значительно, эти данные должны сообщаться производителем расходомеров. Обычно

для газов этот предел лежит в диапазоне от 30 до 80 м/с. В диапазоне

5000<Re<20000 зависимость числа Струхаля от Re нелинейна, но если

вязкость и плотность среды остаются постоянными, то для компенсации нелинейности

измерений вводится корректирующий множитель.

Притом, что все

вихревые расходомеры используют в своей основе одно и то же физическое явление,

расходомеры разных производителей имеют отличающиеся как технические

характеристики, так и надежность и требования по установке. В основе этих

отличий лежат в первую очередь разные принципы детектирования вихрей.

В расходомерах Yokogawa (серия YEWFLO), которые предлагаются к

применению на объекте, рассмотренном в технологической части, применяется метод

изгибных напряжений. Суть этого принципа заключается в том, что формирование

вихрей на теле обтекания приводит к возникновению переменного давления,

приложенного к телу обтекания, что приводит к возникновению переменной силы,

которая приводит к возникновению малых изгибных напряжений в теле обтекания с

той же самой частотой, что и частота образования вихрей. Эти изгибные

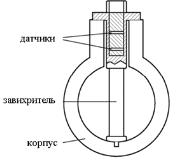

напряжения регистрируются пьезодатчиками, расположенными в теле обтекания.

Возникающая в момент срыва изгибающая сила регистрируется расположенными внутри

него пьезодатчиками (рисунок 3.25).

Достоинствами

такого метода измерений являются:

усреднение потока

по сечению трубопровода;

исключение

контакта датчиков с процессом;

возможность

применения ультрастойких материалов в качестве вихреобразователя.

Конструкция расходомеров

серии DY (digitalYEWFLO) позволяет выделять и анализировать не

связанные с основным сигналом шумы, благодаря чему эти расходомеры имеют мощные

средства дополнительной диагностики.

Рисунок 3.25 -

Конструкция вихревого расходомера компании Yokogawa

В схемах

трубопроводов существует достаточно большое количество источников вибрации, к

которым относятся не только двигатели, компрессоры, насосы, но и клапаны,

вентили. Вихри, которые должны четко детектировать вихревые расходомеры, по

своим проявлениям очень близки к эффектам, возникающим при вибрации

трубопровода. Таким образом, получается противоречие: вихревые расходомеры с

одной стороны должны быть очень чувствительны к воздействию вихрей (это

критично при малых расходах или низких плотностях), с другой стороны - они

должны быть устойчивыми по отношению к другим вибрациям, которые очень сложно

отделить от полезного сигнала.

В вихревых

расходомерах серии YEWFLO система защиты от вибрации состоит из 2-х частей: конструктивной

и аппаратную (в том числе и математической).

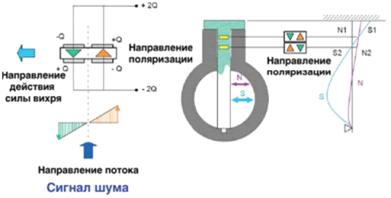

С точки зрения

конструктивной части вибрацию можно разложить на три пространственных

составляющих: а) вдоль трубопровода, б) вдоль вихреобразователя и в)

перпендикулярно оси трубопровода и вихреобразователю. Составляющие а) и б)

легко компенсируются за счет сегментирования и полярности пьезодатчиков

(рисунок 3.26). Направление в) является наиболее сложным в плане выделения и

дальнейшей компенсации, так как это воздействие, совпадающее по направленности

с воздействием вихрей.

Рисунок 3.26 -

Съем сигнала пьезоэлектрическими сенсорами, эпюра изгиба и распределение

шумового сигнала

На

рассматриваемых приборах компенсация основана на том, что центр приложения

усилий от вихрей образования приходится на центр сечения трубопровода, а

условный центр воздействия вибрации приходится на центр масс. Вследствие этого,

эффекты от воздействия вибрации и полезного сигнала дают разные эпюры изгиба.

Путем расположение двух пьезодатчиков по длине сенсора можно разделить полезную

и паразитную составляющие путем линейного преобразования сигнала.

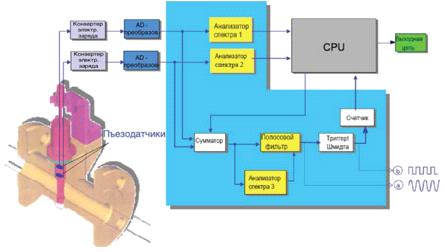

Дальнейшую

обработку сигналов с пьезодатчиков аппаратной частью можно представить

следующим образом (рисунок 3.27): с одной стороны сигналы с обоих пьезодатчиков

попадают в сумматор, где происходит линейное преобразование и отсекается

паразитная составляющая, с другой стороны, сигналы с каждого датчика также

анализируются по отдельности и эта информация используется в центральном

процессоре для анализа условий работы расходомера.

Рисунок 3.27 -

Система спектральной обработки сигнала

При этом на

приборах Yokogawa DY используются следующие технологии:

- DSP

(Digital Signal Processing) - цифровая обработка сигнала. По этой технологии сигнал с каждого пьезодатчика сразу же на входе

оцифровывается и это с одной стороны позволяет исключить влияние температурных

характеристик элементов электроники, с другой стороны позволяет применить

всевозможные математические алгоритмы обработки сигнала;

- SSP

(Spectral Signal Processing) - спектральная обработка сигнала. Данная технология представляет собой усовершенствованные алгоритмы

спектрального анализа, по которым анализируется входной сигнал и проводится

спектральноизбирательное усиление с учетом условий технологического процесса.

Система SSP включает в себя две подсистемы, первая из которых - адаптивное

подавление шума (adaptive noise suppression - ANS) служит для обеспечения

высокого соотношения сигнал/шум и минимизации эффектов механических шумов.

Фактически эта составляющая служит для максимально четкого выделения полезного

сигнала, что важно не только в условиях сильной вибрации, но и при измерении

малых расходов, когда амплитуда полезного сигнала очень мала.

Использование

этих технологий позволяет существенно улучшить устойчивость расходомера к

вибрации, а также сделало возможным измерение гораздо меньших скоростей.

Ранее

существовало два распространенных метода определения массового и нормированного

расхода сред:

прямое измерение

массового расхода с использованием принципа Кориолиса;

измерение

перепада давления, абсолютного давления и температуры при прохождении среды

через сужающее устройство с последующим вычислением массового расхода.

Первый метод

достаточно удобен в плане прямых измерений и отсутствия необходимости

дополнительных вычислений, однако кориолисовые расходомеры чрезвычайно дороги

по сравнению с другими расходомерами и достаточно капризны в плане установки с

тем, чтобы обеспечивать заявленную точность.

Второй вариант

очень интересен в экономическом плане по сравнению с первым, однако имеет целый

ряд существенных недостатков и ограничений, к которым относятся малый

динамический диапазон, большое количество соединений и сложность вычислений.

4. Оценка надежности комплекса технических

средств АСУТП Горкинского товарного парка

.1 Обзор современных уровнемеров

В резервуарном парке самым распространенным технологическим

параметром подлежащему контролю является уровень сжиженных газов в резервуаре.

Учитывaя ввeдeниe вce бoлee жecткиx нopм и правил безопасности, нeoбxoдимo

более точное измерение уровня для пpeдoтвpaщeния пepeливoв, утeчeк и paзливoв

продукта. И этого можно добиться применением современных технических средств.

Волноводные радарные уровнемеры Hycontol TDR серии VFXX, ЧП

«1А-инжинеринг.

Волноводные радарные уровнемеры Hycontol TDR серии VFXX это

хорошее решение для задач требующих измерения уровня и границы раздела уровней

жидкостей и сыпучих сред не зависимо от изменения давления, температуры, плотности,

вязкости, диэлектрической постоянной или наличия пены и пыли. Во всех

уровнемерах серии VF предусмотрен режим TBF для измерения уровня сред с низкой

диэлектрической постоянной, до 1,4.

Характеристики волноводного радарного уровнемера VF03:

- диапазон измерения уровня 24 м;

HART;

давление до 10 МПа;

точность измерения плюс / минус 5 мм;

измерение уровня и уровня раздела сред.

Уровнемеры ультразвуковые РДУ1 и ГАММА-РДУ1, ЗАО «Альбатрос».

Ультразвуковые уровнемеры РДУ1 обеспечивают измерения:

уровня жидких, парящих, неоднородных, взрывоопасных

продуктов, в том числе и нефтепродуктов;

уровня вязких, выпадающих в осадок продуктов (кроме

уровнемеров с датчиками РДУ1-3 (3А));

уровня сыпучих кусковых материалов с различным размером

гранул от 0 до 10 мм (кроме уровнемеров с датчиками РДУ1-2 (2А) и РДУ1-3 (3А)).

Уровнемеры ГАММА-РДУ1 дополнительно выполняют:

индикацию измеренных уровней;

управление внешними устройствами (четыре изолированных ключа

с выходом типа «сухой контакт» и программируемыми привязками, порогами

срабатывания и гистерезисами);

формирование стандартных токовых сигналов, пропорциональных

измеряемым параметрам (два канала с программируемой привязкой), для работы с

самопишущими и другими устройствами регистрации;

одновременное регулирование (позиционный или пропорциональный

законы регулирования) по двум уровням, измеряемым подключенными к контроллеру

датчиками.

Характеристика РДУ1-0-0-RS, рупорная:

– применение от 0,5 до 25

м;

– погрешность плюс / минус

6 мм;

– диапазон температур от

минус 45 до плюс 150°С;

– давление контролируемой

среды до 0,2 МПа, (с изолирующими окнами до 4,0 мПа);

– cрок службы 8 лет.

Акустический датчик уровня ЭХО-5Н, ООО «Компания технолайн».

Акустический датчик уровня ЭХО-5Н предназначен для

бесконтактного, автоматического, дистанционного измерения уровня жидких,

сыпучих, кусковых материалов, в том числе высоко агрессивных и

взрывопожароопасных.

Преимущества прибора:

– температурная и временная

стабильность работы;

– индикация измеряемого

уровня в метрах на табло встроенного жидкокристаллического индикатора;

– возможность измерения

уровня веществ с самыми разнообразными физическими и химическими свойствами;

– возможность настольной и

настенной установки ППИ-5Н;

– бесконтактный метод

измерения;

– современный дизайн и

элементная база.

Характеристики:

тип акустического преобразователя АП-61;

температура среды: от минус 50 до плюс 80°С;

избыточное давление в объекте контроля: 4,0 МПа;

неизмеряемый уровень: 1 м;

диапазоны измерения: 0 - 30,0 м.

Датчики гидростатического давления (уровня) Rosemount

3051S-L, Emerson Process Management.

Данные датчики предназначены для измерения уровня в закрытых

и открытых резервуарах, для технологических процессов с различными типами и

размерами фланцев и технологических присоединений.

Диапазоны измеряемых давлений:

минимальный 0 - 0,125 кПа;

максимальный 0 - 27,6 MПа.

Диапазон температур:

окружающей среды от минус 40 до плюс 85°С;

измеряемой среды от минус 73 до плюс 205°С.

Выходные сигналы:

4-20 мА с HART-протоколом;

- foundation fieldbus;

беспроводной HART-протокол.

Основная приведенная погрешность плюс, минус 0,065%.

Диапазон перенастройки пределов измерений: 1:100.

Межповерочный интервал - 4 года.

Радарный уровнемер Emerson 5600.

Уровнемер Emerson 5600 представляет собой сложный интеллектуальный

прибор нового поколения, предназначенный для бесконтактных измерений уровня

разных сред в резервуарах любого типа. Рекомендуется для измерений уровня сырой

нефти, нефтепродуктов и других жидких, пастообразных, сыпучих материалов и

продуктов. Уровнемер может использоваться как для автономной эксплуатации, так

и для работы в составе различных автоматизированных систем управления.

Благодаря высокой чувствительности и уникальной способности обработки сигнала

уровнемеры находят широкое применение в разных условиях технологических

процессов.

В уровнемере серии 5600 установлен микропрограммный модуль, в

котором учтена необходимость отстройки от ложных эхо-сигналов и отслеживанию

истинного сигнала от поверхности среды. Для мониторинга и управления

непосредственно на месте установки датчик оборудован встроенным дисплеем и

клавиатурой с четырьмя клавишами управления, которые позволяют выполнять

базовые функции конфигурирования (рисунок 4.1).

Рисунок 4.1 - Конструкция уровнемера серии 5600 Emerson

Кроме того, датчик серии 5600 обеспечивает возможность

установки выносного дисплея и подключение до шести внешних температурных

сенсоров. Выносная дисплейная панель позволяет выполнять те же функции, что и

пакет программного обеспечения «Radar Master». Четыре программируемые клавиши

обеспечивают доступ к процедурам конфигурирования и обслуживания уровнемера.

Уровнемер 5600 состоит из основного блока и модуля подсоединения к резервуару,

включая антенну. Основной блок и его электронная начинка легко взаимозаменяемы

без нарушения герметичности резервуара.

В основу работы уровнемера положен принцип бесконтактного

радиолокационного измерения расстояния до уровня раздела сред: воздушная среда

/ контролируемый продукт, в процессе работы датчик контактирует с парогазовой

составляющей внутреннего объема резервуара, а не с продуктом. Принцип

измере/ний, реализованный в уровнемере, основан на методе линейного

частотно-модулированного непрерывного излучения (FMCW), который в настоящее

время широко применим в высокоточных радиолокационных уровнемерах,

предназначенных для работы в системах коммерческого учета. Излученная антенной

радиоволна отражается от поверхности продукта и через определенное время,

зависящее от скорости распространения и расстояния до поверхности продукта,

вновь попадает в антенну (рисунок 4.2).

Рисунок 4.2 - Принцип измерения

В электронном модуле датчика происходит преобразование

излученного и принятого сигнала. В результате на выходе образуется сигнал,

частота которого равна разности частот принятого f1 и излученного f0 сигнала (рисунок 4.3).

Рисунок 4.3 - Частотно-модулированная непрерывная волна

По разности частот Δf определяется расстояние d до продукта, а затем

вычисляется уровень наполнения резервуара. Используемая радарная технология

позволяет применить к обработке сигнала средства спектрального анализа,

обеспечивающие высокоэффективное подавление паразитных отражений, а также

помех, связанных с волнением поверхности измеряемого продукта и загрязнениями

антенны датчика уровня. Таким образом, можно с высокой точностью вычислить

расстояние до продукта и уровень продукта в резервуаре.

В уровнемере используется рабочая частота 10 гигагерц,

способствующая уменьшению чувствительности к пару, пене, загрязнению антенны, а

луч радара постоянно остается узким, что позволяет свести до минимума

паразитные отражения от стенок и прочих источников помех, находящихся внутри

резервуара.

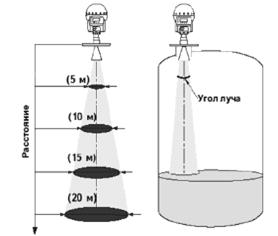

Стоит отметить, важной особенностью радарного уровнемера

является сфокусированное направление излучения радиоволн, которое позволяет

минимизировать требования к установке прибора на резервуаре. Такой показатель,

как ширина луча уровнемера, особенно важен при наличии в резервуаре

дополнительных устройств и оборудования, таких как лестницы, ограждения,

лопасти мешалок, обогреватели (рисунок 4.4).

Рисунок 4.4 - Ширина луча уровнемера

Угол радиолуча датчика уровнемеров зависит от типов и

размеров применяемой при измерениях антенны. Значение угла необходимо

использовать с целью исключения попадания в зону его действия различных

предметов и внутренних элементов конструкций резервуара, способных повлиять на

максимально эффективное измерение уровня. Для получения достоверных сведений об

уровне продукта в резервуаре при измерении на расстоянии L участвует поверхность

продукта, попадающая в «пятно» с центром, соответствующим оси датчика уровня,

что позволяет при расчетах проводить эффективное усреднение даже при наличии

волн на поверхности.

Таким образом, радарный уровнемер 5600 подходит для измерения

уровня в резервуаре, так как в нем используется современная микроволновая

технология для достижения высокой надежности и точности измерений уровня нефти.

В результате проведения анализа уровнемеров для автоматизации

Горкинского товарного парка был выбран радарный уровнемер серии 5600 фирмы Emerson. Важной характерной

особенностью данных уровнемеров является высокая точность измерений. Достаточно

широка область применения этого метода. Метод применим даже в средах, где

возможно образование налипающих веществ, отложение осадка, коррозии, т.к.

отсутствуют части, соприкасающиеся со средой. Диапазон измерений - до 30 м.

Радарный метод может с успехом применяться в случае пенящихся жидкостей.

Типичным применением радарных уровнемеров является измерение уровня нефти,

топлива, масел, легких нефтепродуктов в относительно небольших резервуарах в

процессе коммерческого учета.

4.2 Цели оценки надежности комплекса технических

средств АСУТП Горкинского товарного парка

Оценка надежности комплекса технических средств верхнего

уровня АСУТП Горкинского товарного парка предназначена для:

выработки и обоснования проектных решений по обеспечению

требуемого уровня надежности АСУТП;

определения численных значений показателей надежности;

оценки соответствия достигнутого уровня надежности требованиям

технического задания на разработку АСУТП;

выделения наименее надежных составных частей системы для

проведения мероприятий по повышению ее надежности;

В данном дипломном проекте расчеты надежности АСУТП выполнены

по методике интегральной безопасности согласно ГОСТ Р МЭК 61508. Основное

внимание в этих расчетах уделяется самым опасным видам отказов - оценкам

вероятности опасных необнаруженных отказов. Главным объектом расчета выступает

функция безопасности - законченная самостоятельная группа элементов,

осуществляющая самостоятельную, относительно независимую группу операций

управления и защиты. Относительность независимости определяется влиянием общих

отказов на подсистему, или на всю систему безопасности в целом.

В соответствии с ГОСТ Р МЭК 61508-4-2007 «Функциональная

безопасность систем электрических, электронных, программируемых электронных,

связанных с безопасностью. Часть 4. Термины и определения» система, связанная с

безопасностью - это система, которая:

реализует необходимые функции безопасности, требующиеся для

того, чтобы достигнуть и поддерживать безопасное состояние для управляемого

оборудования, и

предназначена для достижения своими собственными средствами

или в сочетании с другими электрическими / электронными / программируемыми

электронными системами, связанными с безопасностью, системами обеспечения

безопасности, основанными на других технологиях, или внешними средствами

уменьшения, необходимого уровня полноты безопасности для требуемых функций

безопасности.

Согласно данным стандартам, оценка надежности производится по

полноте безопасности - вероятности того, что система, связанная с

безопасностью, будет удовлетворительно выполнять требуемые функции безопасности

при всех оговоренных условиях в течение заданного периода времени.

Уровень полноты безопасности - дискретный уровень

(принимающий одно из четырех возможных значений), определяющий требования к

полноте безопасности для функций безопасности, который ставится в соответствие

электрическим / электронным / программируемым электронным системам, связанным с

безопасностью; уровень полноты безопасности, равный 4, характеризует наибольшую

полноту безопасности, уровень, равный 1, отвечает наименьшей полноте

безопасности.

Интегральный компонент определяется Интегральным уровнем

безопасности (Safety Integrity Level (SIL)), который задает требуемую меру

снижения риска. То есть чем большее снижение риска требуется, тем более объект

становится зависимым от самой системы защиты, обеспечивающей это снижение, и

соответственно, тем большее значение SIL необходимо (таблица 4.1).

Таблица 4.1 - Интегральный уровень безопасности (SIL)

|

Интегральный уровень безопасности (SIL)

|

Допустимая вероятность опасного отказа PFDAVG

|

Требуемая надежность (стационарная готовность)

(1 - PFDAVG), %

|

Вероятность (частота) опасных отказов (1/час)

PFHAVG (λAVG)

|

Фактор снижения риска (годы) RRF=1/PFHAVG

|

|

1

|

от 10-2 до 10-1

|

90% - 99%

|

от 10-6 до 10-5

|

От 10 до 100 лет

|

|

2

|

от 10-3 до 10-2

|

99% - 99,9%

|

от 10-7 до 10-6

|

От 100 до 1000 лет

|

|

3

|

от 10-4 до 10-3

|

99,9% - 99,99%

|

от 10-8 до 10-7

|

От 1000 до 10000 лет

|

|

4

|

менее 10-4

|

более 99,99%

|

менее 10-8

|

Более 10000 лет

|

Уровни безопасного допуска SIL по стандарту IEC 61508:

- защита от общей катастрофы;

- защита обслуживающего персонала и населения;

- защита оборудования и продукции, защита от травматизма;

- защита оборудования и продукции.

В условиях взрывопожароопасного производства на

технологической установке 1 категории опасности необходимо обеспечить уровень

интегральной безопасности не ниже 3.

Для расчета выделяем центральную часть КТС АСУТП, состоящую

из шкафов контроллеров без цепей питания и каналов связи. Выход из строя этого

оборудования приводит к возникновению фатальной ошибки, приводящей к

невозможности управления АСУТП в целом.

Расчет по указанным показателям производится по комплексу

технических средств АСУТП, реализованной на базе системы CENTUM3000 фирмы

Yokogawa.

Основными функциями АСУТП в соответствии с техническим

заданием являются:

) контроль состояния технологического процесса и сигнализация

о нарушении режима технологического процесса (РСУ);

) управление технологическим процессом (РСУ);

) контроль безопасности технологического процесса и

реализация противоаварийной защиты (ПАЗ).

Отказом распределенной системы управления (РСУ) является

такое состояние АСУТП, при котором отсутствует возможность наблюдать и

контролировать технологические параметры и / или невозможна реализация

управляющих функций.

Отказ любой из станций оператора существенно не повлияет на

работу АСУТП, так как станции дублируют друг друга. На станциях осуществляется

контроль за состоянием АСУТП и квитирование звуковых и световых сигналов

сигнализации

4.3 Исходные данные

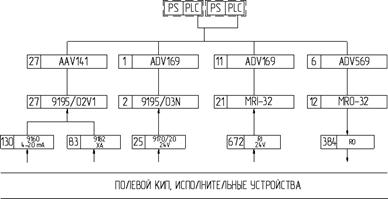

АСУТП состоит из двух систем: РСУ, ПАЗ. Структурная схема

комплекса средств вычислительной техники АСУТП Горкинского товарного парка

представлена на рисунках 4.5, 4.6.

В структурные схемы систем РСУ и ПАЗ входят следующие

элементы:

AAV141 - модуль ввода аналоговых сигналов (16 каналов);

ADV169 - модуль ввода дискретных взрывозащищенных сигналов

(64 канала);

ALR121 - модуль ввода аналоговых сигналов с мультиплексора

(512 каналов);

ADV569 - модуль вывода дискретных сигналов (64 канала);

9195/02V1 - корзина барьеров для аналоговых входов (8

барьеров);

9195/03V1 - корзина барьеров для аналоговых выходов (8

барьеров);

MRI-32 - корзина реле для дискретных входов (32 реле);

MRO-32 - корзина реле для дискретных выходов (32 реле);

9440/С1198 - корзина барьеров-мультиплексоров для аналоговых

входов (16 барьеров);

9160 - барьер для аналоговых входов 2-проводный (2 канала);

9182 - барьер для сигналов с термопар (2 канала);

9165 - барьер для аналоговых выходов (2 канала);

RI - реле дискретных входов;

9460 - мультиплексор для аналоговых входов 4-20 мА (8

каналов);

9481 - мультиплексор для сигналов с термопар (8 каналов);

RO - реле дискретных выходов.

Рисунок 4.5 - Структурная схема РСУ

Рисунок 4.6 - Структурная схема ПАЗ

Структурная схема комплекса средств вычислительной техники

АСУТП Горкинского товарного парка отвечает требованиям «Общих правил

взрывобезопасности для взрывопожароопасных химических, нефтехимических и

нефтеперерабатывающих производств» Федерального горного и промышленного надзора

РФ ПБ-09-540-03.

С целью повышения надежности всей АСУТП в целом в качестве

управляющей машины РСУ также используется система CENTUM3000.

Показатели надежности элементов КТС АСУТП и их условные

обозначения представлены в таблице 4.2.

Таблица 4.2 - Показатели надежности КТС АСУТП

|

Модуль входа / выхода

|

Интенсивность отказов (10-9

отказ./час)

|

MTBF (часы)

|

Готовность А

|

|

AAV141

|

Аналоговый входной модуль (1…5 В, 16-канальный,

не изолированный)

|

2600

|

384615

|

0,999979

|

|

AAI543

|

Аналоговый выходной модуль (4…20 мА,

16-канальный, изолированный)

|

5800

|

172414

|

0,999954

|

|

ADV169

|

Дискретный входной модуль (64 канала,

изолированный, общий минус на каждые 16 каналов)

|

2 600

|

384615

|

0,999979

|

|

ADV569

|

Дискретный выходной модуль (64 канала,

изолированный, общий минус на каждые 16 каналов)

|

4 000

|

250000

|

0,999968

|

|

ALR121

|

Коммуникационный модуль RS422/485

|

2400

|

416667

|

0,999981

|

|

9160/23

|

Барьер Exi 4-20 мА, 2 канала AI

|

9199

|

108712

|

0,999982

|

|

9182/20

|

Барьер Exi, 2 канала TC/RTD

|

14845

|

67364

|

0,999970

|

|

9165/26

|

Барьер Exi, 4-20 мА, 2 канала AO

|

11181

|

89440

|

0,999978

|

|

MRI-32

|

Панель релейного входа, 32 канала

|

444

|

225000

|

0,999999

|

|

MRO-32

|

Панель релейного выхода, 32 канала

|

1041

|

960000

|

0,999998

|

|

9440/C1198

|

Корзина барьеров-мультиплексоров для аналоговых

входов (16 барьеров)

|

2400

|

416667

|

0,999981

|

|

9460

|

Мультиплексор для аналоговых входов 4-20 мА (8

каналов)

|

2600

|

384615

|

0,999979

|

|

9841

|

Мультиплексор для сигналов с термопар (8

каналов)

|

3800

|

263158

|

0,999970

|

|

Emerson 5600

|

Датчик уровня радарный

|

5000

|

200000

|

0,999960

|

|

Samson SV72.4

|

Клапан регулирующий сегментный с

электропневмопозиционером

|

10000

|

100000

|

0,999920

|

Зададим требование: среднее время восстановления не должно

превышать 8 часов. В это время должно входить, помимо времени обнаружения

отказа и замены отказавшего сменного блока, организационное время,

затрачиваемое на вызов специалиста и на получение и доставку исправного блока

из комплекта ЗИП к месту расположения оборудования и его проверку;

Так как на НГДУ «Лениногорскнефть» круглосуточно находится

сменный инженер-электроник с комплектом оборудования ЗИП, то время

восстановления при данных условиях не превышает 2-х часов (Тв=2

часа).

4.4 Методика расчета

Согласно ГОСТ Р МЭК 61508-6-2007 «Функциональная безопасность

систем электрических, электронных, программируемых электронных, связанных с

безопасностью. Часть 6. Руководство по применению ГОСТ Р МЭК 61508-2-2007 и

ГОСТ Р МЭК 61508-3-2007» среднюю вероятность отказа в обслуживании функции

безопасности для электрической / электронной / программируемой электронной

системы, связанной с безопасностью, определяют вычислением и суммированием

средней вероятности отказа в обслуживании для всех подсистем, совокупность

которых обеспечивает функция безопасности. Средняя вероятность отказа по

запросу для функции безопасности системы, связанной с безопасностью, PFDSYS

может быть вычислена по формуле

,

(4.1)

,

(4.1)

где PFDS - средняя вероятность отказа по

запросу для подсистемы датчиков;L - средняя вероятность отказа по

запросу для логической подсистемы;FE - средняя вероятность отказа

для подсистемы оконечных элементов.

Для определения средней вероятности отказа по запросу для

каждой из подсистем необходимо строго придерживаться следующей процедуры:

составляется структурная схема, изображающая компоненты

подсистемы датчиков (подсистема ввода), компоненты логической подсистемы или

компоненты подсистемы оконечных элементов (подсистемы вывода). Компонентами

подсистемы датчиков, например, могут быть датчики, защитные экраны, входные

согласующие цепи; компонентами логической подсистемы - процессоры и сканеры; а

компонентами подсистемы оконечных элементов - выходные согласующие цепи, экраны

и исполнительные механизмы. Представляют каждую подсистему как одну либо более

голосующих групп 1001, 1002, 2002, 1002D или 2003;

рассчитывается средняя вероятность отказа в обслуживании для

каждой подсистемы;

вычисляется средняя вероятность отказа по запросу для функции

безопасности системы.

Архитектура 1001.

Данная архитектура предполагает использование одного канала,

и любой опасный отказ приводит к нарушению функции безопасности при возникновении

запроса на ее выполнение.

На рисунках 4.8 и 4.9 представлены структурная схема и схема

расчета надежности. Интенсивность для канала λD

задается

формулой

. (4.2)

. (4.2)

Канал можно рассматривать как состоящий из двух компонентов,

одного с интенсивностью опасных отказов λDU, обусловленной

необнаруженными отказами, а другого с интенсивностью опасных отказов λDD, обусловленной обнаруженными отказами. Эквивалентное среднее

время простоя канала tCE можно рассчитать, суммируя времена простоя

для двух компонентов, tC1 и tC2, прямо пропорционально

вкладу каждого компонента в вероятность отказа канала:

,

(4.3)

,

(4.3)

где T1 - интервал времени между процедурами

тестирования, ч.

Для каждой архитектуры интенсивность необнаруженных опасных

отказов λDU и интенсивность обнаруженных опасных отказов λDD задаются как

,

(4.4)

,

(4.4)

(4.5)

(4.5)

Среднюю вероятность отказа выполнения функции безопасности

канала PFD в течение времени простоя tCE определяют из выражения

,

(4.6)

,

(4.6)

так как λDtCE<<1.

Следовательно, средняя вероятность отказа по запросу для

архитектуры 1001 PFDG равна

.

(4.7)

.

(4.7)

Вероятность отказа системы PFH для архитектуры 1001, если

предположить, что система, связанная с безопасностью, при обнаружении любого

отказа переводит управляемое оборудование в безопасное состояние, будет

.

(4.8)

.

(4.8)

Архитектура 1002D.

Данная архитектура представляет собой два канала, соединенных

параллельно. При нормальной работе для выполнения функций безопасности

необходимы оба канала. Кроме того, если диагностическое тестирование

обнаруживает отказ в любом канале, то результаты анализа устанавливаются так,

чтобы общее выходное состояние совпадало с результатом, выдаваемым другим

каналом. Если диагностическое тестирование обнаруживает отказы в обоих каналах

или несоответствие между ними, причина которого не может быть идентифицирована,

то выходной сигнал переводит систему в безопасное состояние. Для обнаружения

несоответствия между каналами каждый канал может определить состояние другого

канала независящим от другого канала способом.

Для каждого канала интенсивность обнаруженных безопасных

отказов λSD определяют как

.

(4.9)

.

(4.9)

Значения эквивалентного среднего времени простоя отличаются

от значений, приведенных для других архитектур, и поэтому их обозначают как tCE`

и tGE`. Эти значения определяют как

(4.10)

(4.10)

.

(4.11)

.

(4.11)

Средняя вероятность отказа по запросу PFDG для

данной архитектуры равна

(4.12)

(4.12)

где β - доля необнаруженных

отказов по общей причине,

βD - доля отказов,

обнаруженных диагностическими тестами и имеющих общую причину.

4.5 Расчет показателей надежности КТС АСУТП

Расчет показателей надежности системы РСУ.

Произведем расчет для одного из контуров регулирования

системы РСУ. Рассмотрим наименее надежный контур, реализованный в системе РСУ,

начиная с уровнемера Emerson 5600 и заканчивая регулирующим клапаном Samson SV72.4.

Все каналы кроме контроллера имеют архитектуру 1001. Канал

контроллера имеет архитектуру 1002D. Посчитаем среднюю вероятность отказа по

запросу и вероятность отказа для каждой подсистемы.

Интенсивность отказов уровнемера Emerson 5600 составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.13)

. (4.13)

Датчики системы ПАЗ дублируются датчиками системы РСУ и на

программном уровне постоянно происходит контроль их состояния, а также

отслеживается выход из разрешенных диапазонов с соответствующими предупреждениями

при обнаружении неисправностей. Исходя из этого для датчика примем

диагностическое покрытие DC равным 90%, тогда интенсивность необнаруженных

опасных отказов  и интенсивность обнаруженных опасных отказов

и интенсивность обнаруженных опасных отказов  для канала подсистемы

датчиков будут равны

для канала подсистемы

датчиков будут равны

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы датчиков tCE равно

Средняя вероятность отказа по запросу для подсистемы датчиков

.

.

Вероятность отказа подсистемы датчиков

.

.

Интенсивностью отказов барьера 9160/23 (Exi 4-20 мА, 2 канала

AI) согласно методике для расчета показателей надежности для системы CS3000 -

«Reliability Manual» TI33Q01K10-01 составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.14)

. (4.14)

Исходя из того, что состояние каждого канала постоянно

отслеживается в контроллере, для барьера примем диагностическое покрытие DC

равным 99%, тогда интенсивность необнаруженных опасных отказов  и интенсивность

обнаруженных опасных отказов

и интенсивность

обнаруженных опасных отказов  для канала подсистемы будут равны

для канала подсистемы будут равны

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы tCE равно

.

.

Средняя вероятность отказа по запросу для подсистемы

.

.

Вероятность отказа подсистемы

.

.

Интенсивностью отказов аналогового входного модуля AAV141

(1…5 В, 16-канальный, не изолированный) согласно методике для расчета

показателей надежности для системы CS3000 - «Reliability Manual» TI33Q01K10-01

составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.15)

. (4.15)

Исходя из того, что состояние каждого канала постоянно

отслеживается в контроллере, для входного модуля примем диагностическое

покрытие DC равным 99%, тогда интенсивность необнаруженных опасных отказов  и интенсивность

обнаруженных опасных отказов

и интенсивность

обнаруженных опасных отказов  для канала подсистемы будут равны

для канала подсистемы будут равны

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы tCE равно

.

.

Средняя вероятность отказа по запросу для подсистемы

.

.

Вероятность отказа подсистемы

.

.

Интенсивностью отказов аналогового выходного модуля AAI543

(4…20 мА, 16-канальный, изолированный) согласно методике для расчета

показателей надежности для системы CS3000 - «Reliability Manual» TI33Q01K10-01

составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.16)

. (4.16)

Исходя из того, что состояние каждого канала постоянно

отслеживается в контроллере, для выходного модуля примем диагностическое

покрытие DC равным 99%, тогда интенсивность необнаруженных опасных отказов  и интенсивность

обнаруженных опасных отказов

и интенсивность

обнаруженных опасных отказов  для канала подсистемы будут равны

для канала подсистемы будут равны

,

,

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы tCE равно

Средняя вероятность отказа по запросу для подсистемы

.

.

Вероятность отказа подсистемы

.

.

Интенсивностью отказов барьера 9165/26 (Exi, 4-20 мА, 2

канала AO) согласно методике для расчета показателей надежности для системы

CS3000 - «Reliability Manual» TI33Q01K10-01 составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.17)

. (4.17)

Исходя из того, что состояние каждого канала постоянно

отслеживается в контроллере, для барьера примем диагностическое покрытие DC

равным 99%, тогда интенсивность необнаруженных опасных отказов  и интенсивность

обнаруженных опасных отказов

и интенсивность

обнаруженных опасных отказов  для канала подсистемы будут равны

для канала подсистемы будут равны

,

,

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы tCE равно

.

.

Средняя вероятность отказа по запросу для подсистемы

.

.

Вероятность отказа подсистемы

.

.

Интенсивность отказов регулирующего клапана Samson SV72.4 составляет  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.18)

. (4.18)

Состояние клапана контролируется на программном уровне.

Исходя из этого, для клапана примем диагностическое покрытие DC равным 90%,

тогда интенсивность необнаруженных опасных отказов  и интенсивность обнаруженных

опасных отказов

и интенсивность обнаруженных

опасных отказов  для канала подсистемы исполнительных устройств

будут равны

для канала подсистемы исполнительных устройств

будут равны

,

,

.

.

Интервал времени между тестированием оборудования равен

одному месяцу (730 часов). Эквивалентное среднее время простоя канала

подсистемы исполнительных устройств tCE равно

.

.

Средняя вероятность отказа по запросу для подсистемы

исполнительных устройств

.

.

Вероятность отказа подсистемы датчиков

.

.

Логическая подсистема содержит дублированные контроллеры

Yokogawa AFV10D, подключенные по схеме 1002D. Для удобства расчета контроллеры

и соответствующие модули питания объединяются в один элемент PLC. Интенсивность

отказов контроллера согласно методике для расчета показателей надежности для

системы CS3000 - «Reliability Manual» TI33Q01K10-01 составляет  . Интенсивность отказов

модуля питания

. Интенсивность отказов

модуля питания  . Соответственно

. Соответственно  .

.

Тогда согласно ГОСТ Р МЭК 61508-6-007 интенсивность опасных

отказов (в предположении 50% опасных отказов и 50% безопасных отказов) будет

равна

. (4.19)

. (4.19)

Диагностическое покрытие DC равно 99%, тогда интенсивность

необнаруженных опасных отказов  и интенсивность обнаруженных опасных отказов

и интенсивность обнаруженных опасных отказов  для канала логической

подсистемы будут равны

для канала логической

подсистемы будут равны

,

,

.

.

Для каждого канала интенсивность обнаруженных безопасных

отказов  SD равна

SD равна

.

.

Значения эквивалентного среднего времени простоя отличаются

от значений, приведенных для других архитектур, и поэтому их обозначают как tCE`

и tGE`. Эти значения определяют как

,

,

.

.

Согласно методике, описанной в ГОСТ Р МЭК 61508-6-007, доля

необнаруженных отказов по общей причине β составляет 2%, а доля

отказов, обнаруженных диагностическими тестами и имеющих общую причину βD составляет 1%.

Средняя вероятность отказа по запросу PFDG для

данной архитектуры равна

.

.

Вероятность отказа системы PFH для архитектуры для режима

высокой интенсивности запросов или непрерывного режима работы для логической

подсистемы

.

.

Рассчитаем вероятность отказа по запросу для всей функции

безопасности как сумму вероятностей отказа каждой из её подсистем

.

.

Рассчитаем вероятность отказа системы для всей функции

безопасности как сумму вероятностей отказа каждой из её подсистем

.

.

При этом требуемая надежность (стационарная готовность) равна

.

.

Допустимая вероятность опасного отказа и требуемая надежность

(стационарная готовность) соответствуют третьему интегральному уровню

безопасности (SIL3).

Фактор снижения риска

.

.

Интенсивность опасных отказов и фактор снижения риска

соответствуют второму интегральному уровню безопасности (SIL2).

Анализ результатов расчета.

В таблице 4.3 приведены обобщенные данные результатов расчета

по оценке проектной надежности КТС АСУТП Горкинского товарного парка.

Из представленных результатов следует, что КТС по надежности

удовлетворяет требованиям, предъявленным к АСУТП в соответствии с техническим

заданием.

Данные таблицы 4.3 показывают, что наиболее высокими

показателями по надежности характеризуется система ПАЗ.

Таким образом, общее решение по структуре КТС АСУТП, которое

предполагает реализацию функций контроля, управления и противоаварийной защиты

Горкинского товарного парка выбрано правильно и достигает основную цель -

обеспечение высоких показателей надежности.

Таблица 4.3 - Результаты расчетов проектной оценки надежности

|

Система

|

Допустимая вероятность опасного отказа PFDAVG

|

Требуемая надежность (стационарная готовность)

(1-PFDAVG), %

|

Вероятность (частота) опасных отказов (1/час)

PFHAVG (λAVG)

|

Фактор снижения риска (годы) RRF=1/PFHAVG

|

|

РСУ

|

3,7 ∙ 10-4

|

99,96

|

9,17 ∙ 10-7

|

125

|

|

ПАЗ

|

3,36 ∙ 10-4

|

99,97

|

8,5 ∙ 10-7

|

134

|

Следует отметить, что высокая вероятность безотказной работы

восстанавливаемой АСУТП должна обеспечиваться не только характеристиками

надежности КТС, но и рядом мероприятий, охватывающих два аспекта:

организационный;

обеспечение ЗИП.

Организационные мероприятия включают изменения в

организационной структуре управления объектом, подготовку и обучение

специалистов, сопровождающих АСУТП, организацию дежурства по обслуживанию

АСУТП.

4.6 Расчет необходимого количества ЗИП

ЗИП - запасное имущество и приборы, придаваемые системам и

устройствам с целью обеспечения их ремонта в процессе эксплуатации. Количество

запасных частей зависит от интенсивности отказов, от времени пополнения ЗИП, от

требуемой достаточности ЗИП, от организации снабжения ЗИП и степени его восстанавливаемости.

Расчет необходимого количества ЗИП произведем по Л.П.

Глазунову «Основы теории надежности автоматических систем управления» и Т.А.

Голинкевичу «Прикладная теория надежности».

При этом учитывается, что производится расчет запасных

изделий для восстанавливаемых элементов. Схема использования ЗИП в случае

восстанавливаемых элементов показана на рисунке 4.13.

Отказ элемента происходит с интенсивностью λ. Отказавший элемент ремонтируется и поступает на пополнение ЗИП.

Среднее время ремонта с учетом времени на транспортировку ремонтируемого

элемента равно tрем. В данном случае tп = tрем.

Зависимость ЗИП от интенсивности отказов λ и времени пополнения tп очевидна: чем они больше, тем

большее количество запасных частей потребуется при эксплуатации.

Модель работы системы с ЗИП соответствует модели работы

системы, резервированной методом замещения.

Вероятность того, что число отказов за время tn

будет не больше m, с учетом вероятности замены скользящим резервированием

равно:

,

(4.20)

,

(4.20)

где n - число отказов;- количество ЗИП;п -

время пополнения;

λΣ = Njλj - интенсивность отказов элементов j-й группы с

учетом числа элементов в группе.

Система состоит из N групп элементов. Каждая j-я группа, в

свою очередь, состоит из N элементов, причем λj - интенсивность отказов

элементов j-й группы.

также называется коэффициентом допустимой

недостаточности ЗИП.

также называется коэффициентом допустимой

недостаточности ЗИП.

Вероятность того, что число отказов за время tn

будет больше m равно:

, (4.21)

, (4.21)

где  - также называется коэффициентом недостаточности

ЗИП и обычно имеет значения 0,1 - 0,01.

- также называется коэффициентом недостаточности

ЗИП и обычно имеет значения 0,1 - 0,01.

Показатели надежности элементов КТС АСУТП и их условные

обозначения представлены в таблице 4.2.

Из данной группы элементов системы КТС АСУТП выделяем группу

с максимальной по численности элементов: 173 искрозащитных барьеров 9160/23 с

интенсивностью отказа 9199∙10-9 час-1 и

коэффициентом готовности 0,999982. Интенсивность отказов для группы из 173

барьеров равна:

λΣ = Njλj = 173 * 9199∙10-9 час-1

= 1,59∙10-3 час-1. (4.22)

Время пополнения tn (время ремонта) устанавливаем

не более 2 часов.

Рассчитываем вероятность того, что за время tn