Выбор режима термообработки для получения заданных структур в стали У13

Контрольная

работа

«ВЫБОР

РЕЖИМА ТЕРМООБРАБОТКИ ДЛЯ ПОЛУЧЕНИЯ ЗАДАННЫХ СТРУКТУР В СТАЛИ У13»

СОДЕРЖАНИЕ

Введение

1.

СПРАВОЧНЫЕ ДАННЫЕ О СТАЛИ

.

РАСЧЕТ ВЕРХНЕЙ КРИТИЧЕСКОЙ СКОРОСТИ ЗАКАЛКИ

.

ОПРЕДЕЛЕНИЕ РЕЖИМОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОЛУЧЕНИЯ ЗАДАННЫХ СТРУКТУР

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Введение

По литературным и справочным данным изучить

характеристики исследуемой стали (У13). Смотреть марочник сталей.

) Химический состав

) Критические точки

) Области применения

Предложить режимы термической обработки стали

У13 с подробным теоретическим обоснованием для получения следующих структур:

) Перлит и карбидная сетка

) Пластинчатый перлит без выделения

ферритокарбидной смеси

) Зернистый цементит

) Бесструктурный мартенсит с равномерно

распределенными зернами карбидов

) Сорбит отпуска

) Бесструктурный мартенсит и карбидная

фаза частично в виде сетки и частично в виде зерен

) Мартенсит и продукты распада по II

ступени

Необходимо:

) Изобразить изотермическую и

термокинетическую диаграмму распада переохлажденного аустенита в стали У13

(температуру аустенитизации выбирать произвольно)

) На термокинетической диаграмме

изобразить скорости охлаждения, необходимые для получения той или иной

структуры; на изотермической диаграмме изобразить соответствующий режим

(нагрев-охлаждение-выдержка)

) Изобразить каждую из названных выше 7

структур и подробно описать путь их получения с помощью термической обработки

1. СПРАВОЧНЫЕ ДАННЫЕ О СТАЛИ

Марочный состав стали У13

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

1.26-1.34%

|

0.17-0.33%

|

0.17-0.33%

|

до

0.25%

|

до

0.028%

|

до

0.03%

|

до

0.2%

|

до

0.25%

|

Остальное Fe.

Температура критических точек:

Ac1=730°С,

Ac3(Acm)=830°С,

Ar1=700°С,

Mн=120°С

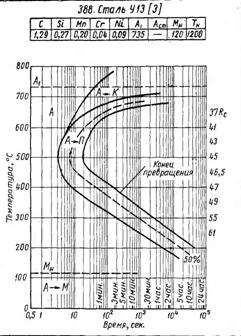

Химический состав стали У13 по изотермической

диаграмме распада переохлажденного аустенита

C - 1,29% Mn - 0,20% Cr - 0,04% Si -

0,27% Ni - 0,09%

остальное Fe.

Температура аустенитизации ТН =

1200°С

Назначение:

У13-Сталь инструментальная углеродистая.

Сталь У13 используется для производства

инструментов повышенной износостойкости, работающие при умеренных и

значительных давлениях без разогрева режущей кромки.

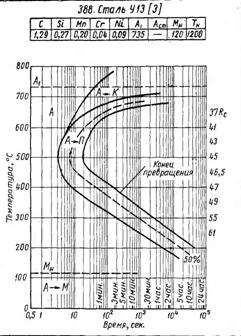

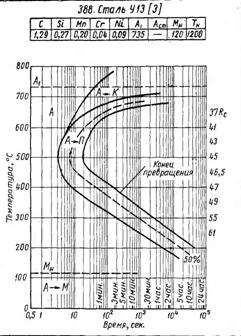

. РАСЧЕТ ВЕРХНЕЙ КРИТИЧЕСКОЙ СКОРОСТИ ЗАКАЛКИ

вкз

- верхняя критическая скорость закалки. За температуру Acm

в стали У13 возьмем температуру 830°С судя по данным из марочника сталей. Для

стали У13 скорость VВКЗ

определяется подавлением избыточной фазы в стали:  ~700°С

и

~700°С

и  =10с:

=10с:

Рисунок 1. Изотермическая диаграмма

распада переохлажденного аустенита

сталь термический закалка аустенит

Рисунок 2. Термокинетическая диаграмма распада

переохлажденного аустенита

3. ОПРЕДЕЛЕНИЕ РЕЖИМОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ

ПОЛУЧЕНИЯ ЗАДАННЫХ СТРУКТУР

Перлит + карбидная сетка

Для получения структуры «перлит + карбидная

сетка» необходимо сначала нагреть сталь до температуры примерно 1200°С, которая

обеспечит растворение избыточных карбидов и получение гомогенной аустенитной

структуры. Затем следует непрерывно охлаждать сталь со скоростью 1,1°С/с. При

охлаждении ниже Асм (например 750°С) начинается выделение избыточных

карбидов на границах зерен, которые являются предпочтительными местами

зарождения избыточных фаз. При этом аустенит будет обедняться по углероду, и

при температуре ниже Ас1 (715°С) начнется распад аустенита по

перлитному механизму с образованием сорбита, а затем троостита. После 650°С

изменений в структуре происходить не будет, поскольку весь аустенит превратится

в перлит. При комнатной температуре будет видна структура перлита и карбидной

сетки.

Такую же структуру можно получить, если нагреть

сталь до температуры выше Acm,

затем быстро охладить в печи-ванне до температуры 650°С и провести

изотермическую выдержку, при которой после 10 секунд начнется выделение

избыточного карбида по границам зерен, через 12 секунд - распад аустенита с

образованием перлита, а через 300 секунд распад аустенита будет завершен.

Дальнейшее охлаждение не окажет влияния на структурные изменения.

Рисунок 3. Перлит и карбидная сетка

Для получения структуры

«Пластинчатый перлит без выделения карбидной сетки» можно получить, если

нагреть сталь до температуры выше Acm, затем

быстро охладить в печи-ванне до температуры 580°С и провести изотермическую

выдержку, при которой после 5 секунд начинается распад аустенита с образованием

перлита, а через 30 секунд распад аустенита будет завершен. Получится заданная

структура. Дальнейшее охлаждение не окажет влияния на структурные изменения.

Получение данной структуры

посредством ТКД невозможно, так как при непрерывном охлаждении с постоянной

скоростью будет частичный распад по второй ступени.

Рисунок 5. Пластинчатый перлит

Рисунок 6. Изотермическая и термокинетическая

диаграмма распада переохлажденного аустенита.

Зернистый цементит. Для получения заданной

структуры необходимо провести неполный отжиг. Для этого нужно нагреть сталь в

межкритический интервал температур Ас1 … Асм. Для этого

заэвтэктоидную углеродистую сталь нагревают в интервале 750...780°С (по И.И.

Новикову «Теория термической обработки металлов»). В высокотемпературном

состоянии структура будет представлять собой мелкозернистый аустенит

(измельчение зерна за счет фазовой перекристаллизации) и нерастворенные частицы

цементита сфероидальной формы. Частицы цементита, не растворившегося при

нагреве, и микрообъемы с повышенной концентрацией углерода в аустените, из-за

недостаточно полной его гомогенизации, служат центрами кристаллизации для

цементита, выделяющегося при последующем охлаждении ниже точки А1 и

принимающего в этом случае зернистую форму.

При изотермической выдержке следует переохладить

сталь до температуры 640 °С с последующей выдержкой. После 10 секунд из

аустенита начнется выделение избыточных карбидов. Через 11 секунд начинается

распад аустенита по первой ступени, при этом карбидная фаза, входящая в состав

перлита будет выделяться на имеющихся карбидных частицах с сохранением их

сферической формы. Через 100 секунд по завершении распада аустенита структура

будет представлять собой карбидную фазу глобулярной формы, равномерно

распределенную в ферритных зернах;

б) при непрерывном охлаждении со скоростью 1,4

°С/с, что также обеспечит распад аустенита по несамопроизвольному механизму.

Рисунок 7. Зернистый цементит

Рисунок 8. Изотермическая и термокинетическая

диаграмма распада переохлажденного аустенита.

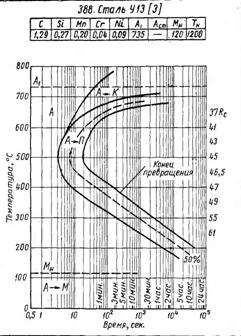

Бесструктурный мартенсит с равномерно

распределенными зернами карбидов. Принимаем за исходную структуру пластинчатый

перлит. При нагреве выше Ас1 (760°С) произойдет превращение перлита

в аустенит. Зародыши аустенита образуются на межфазной границе карбид-феррит.

Так как эта граница в пластинчатом перлите весьма протяженная, то образуется

большое количество зародышей, которые растут путем одновременного растворения карбидной

и ферритной фаз до столкновения друг с другом. Так как сталь У13 имеет

заэвтектоидный состав, то при нагреве до указанной температуры в структуре

сохраняются нерастворенные частицы карбидов, приобретающие сферическую форму.

Таким образом в высокотемпературном состоянии сталь имеет структуру

мелкозернистого аустенита с равномерно распределенными зернами избыточных

карбидов. При охлаждении со скоростью выше Vвкз

аустенит превращается в мартенсит (с небольшим количеством остаточного

аустенита, так как мартенситное превращение никогда не идет до конца),

избыточная карбидная фаза никаких изменения при этом не претерпевает. Размеры

игл мартенсита определяются, главным образом, размером аустенитных зерен,

поэтому образующийся мартенсит будет мелкоигольчатым (бесструктурным).

Рисунок 9. Бесструктурный мартенсит с равномерно

распределенными зернами карбидов

Рисунок 10. Изотермическая и термокинетическая

диаграмма распада переохлажденного аустенита

Сорбит отпуска. Для получения структуры сорбита

отпуска необходимо сначала получить структуру мартенсита, а затем провести

высокий отпуск при температурах 500…680°С. За исходную структуру принимаем структуру

бесструктурного мартенсита. В процессе отпуска произойдет распад мартенсита и

остаточного аустенита с образованием карбидной фазы и феррита со степенью

тетрагональности равном 1. Карбидная фаза коагулирует (укрупняется), а феррит

рекристаллизуется (измельчается). Сформированная структура представляет собой

карбидные частицы равномерно распределенные в мелких равноосных зернах феррита

- сорбит отпуска.

Рисунок 11. Сорбит отпуска

Рисунок 12. Изотермическая и термокинетическая

диаграмма распада переохлажденного аустенита.

Бесструктурный мартенсит и карбидная фаза

частично в виде сетки и частично в виде зерен

Получить данную структуру возможно в два приема.

В первую очередь нужно сформировать карбидную сетку (см. структуру 3.1): нагрев

до 1200 °С и охлаждение со скоростью 1°С/с. Полученная структура - пластинчатый

перлит и карбидная сетка по границам крупного аустенитного зерна.

Затем необходимо нагреть полученную структуру в

межкритический интервал температур (760°С) - произойдет перекристаллизация:

пластинчатый перлит превратиться в мелкозернистый аустенит. Карбидные частицы

сохранятся в виде сфероидальных частиц, а карбидная сетка немного раствориться.

При охлаждении со скоростью выше Vвкз

аустенит

превратится в бесструктурный мартенсит.

Рисунок 13. Бесструктурный мартенсит и карбидная

фаза частично в виде сетки и частично в виде зерен

Рисунок 14. Изотермическая диаграмма распада

переохлажденного аустенита.

Мартенсит и продукты распада по II ступени

(бейнит). Для получения данной структуры необходимо нагреть сталь до температур

выше Асм для получения однородного аустенита. Затем необходимо

переохладить сталь до температуры 400°С. После выдержки 8 секунд начнется

распад аустенита с образованием верхнего бейнита. Через 50 секунд образуется

примерно 50 % верхнего бейнита. Затем охладить со скоростью выше Vвкз

для превращения оставшегося переохлажденного аустенита в мартенсит. В структуре

будет наблюдаться бейнит, мартенсит и немного остаточного аустенита.

Получение данной структуры при непрерывном

охлаждении невозможно, так как при охлаждении с постоянной скоростью будет

частичный распад по первый ступени.

Рисунок 15. Мартенсит и бейнит

ЗАКЛЮЧЕНИЕ

Для получения структуры «перлит + карбидная

сетка» необходимо сначала нагреть сталь до температуры примерно 1200°С, которая

обеспечит растворение избыточных карбидов и получение гомогенной аустенитной

структуры. Затем следует непрерывно охлаждать сталь со скоростью 1,1°С/с. При

охлаждении ниже Асм (например 750°С) начинается выделение избыточных

карбидов на границах зерен, которые являются предпочтительными местами

зарождения избыточных фаз. При этом аустенит будет обедняться по углероду, и при

температуре ниже Ас1 (715°С) начнется распад аустенита по перлитному

механизму с образованием сорбита, а затем троостита. После 650°С изменений в

структуре происходить не будет, поскольку весь аустенит превратится в перлит.

При комнатной температуре будет видна структура перлита и карбидной сетки.

Такую же структуру можно получить, если нагреть

сталь до температуры выше Acm,

затем быстро охладить в печи-ванне до температуры 650°С и провести

изотермическую выдержку, при которой после 10 секунд начнется выделение

избыточного карбида по границам зерен, через 12 секунд - распад аустенита с

образованием перлита, а через 300 секунд распад аустенита будет завершен.

Дальнейшее охлаждение не окажет влияния на структурные изменения.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.

«Марочник сталей и сплавов» под редакцией В.Г.Сорокина, М., Машиностроение,

2009 г.

. А.А.Попов,

Л.Е.Попова «Изотермические и термокинетические диаграммы распада

переохлажденного аустенита», издание 2, 1965 г.

. Веб-сайт

http://www.microstructure.ru

. Ю.А.

Геллер «Инструментальные стали», М., Металлургия,1975 г.

. И.И.Новиков

«Теория термической обработки металлов», издание 4, 2010 г.

.

Я.Р.Раузин «Термическая обработка хромистой стали», М., Машгиз,1978г

. Материаловедение

/ Ю.М. Лахтин, В.П. Леонтьева. - М.: Машиностроение. 2009.

- 493 с..