Варильний агрегат

Вступ

сусло варильний

виробничий

Пивна індустрія займає

значну нішу в переробній промисловості України. Вона є прибутковою не лише для

інвесторів та безпосередніх виробників, а й для держави. Незважаючи на це

починаючи з 2013 року так і у 2014-му році негативний тренд на ринку пива в

Україні продовжився.

Щомісяця українські

компанії демонстрували зниження обсягів виробництва пива за винятком квітня (+

3.7%, квітень 2014 р / квітень 2013 р) та вересня (+ 1.0%).

В цілому за минулий рік

обсяг виробництва пива в Україні в натуральному вираженні склав 196 260 тис.

дал (-11,7%, січні-вересні. 2014 р / січень-вересень. 2013 р).

За даними аналітичної

компанії AR-group, лідери ринку - «Оболонь», «Карлсберг» і «Сан ІнБев Україна»

- знизили обсяги виробництва пива за підсумками 2014 р на 12%, 11% і 19%

відповідно.

При цьому деякі дрібніші

компанії, частка яких у загальному обсязі виробництва пива в Україні становить

менше 2%, зуміли збільшити свої обсяги виробництва. Наприклад, фірма

«Полтавапиво» збільшила обсяги виробництва пива на 18% (січень-вересень. 2014 р

/ січень-вересень. 2013 р), «Бердичівський пивоварний завод» - на 13.

Аналіз ринку пива в

Україні показав, що причинами негативних тенденцій є падіння обсягів споживання

пива всередині країни через зниження реальної купівельної спроможності і

помітне зменшення обсягів експорту пива в країни СНД (Росію, Білорусь,

Молдову).

У 2014 р експорт пива з

України в натуральному вираженні знизився на 36,4% в порівнянні з аналогічним

періодом минулого року, до 11 279 тис. дал; а в грошовому - на 9,1% до 444 333

тис. грн. Експорт пива тільки в Росію зменшився на 45%.

В цілому обсяг імпорту

пива в Україну за 9 міс. 2014 р незначно знизився - на 2,3% порівняно з

аналогічним періодом минулого року і його частка склала всього 1,7% від

загального обсягу споживання пива в країні.

Слід зазначити, що на

сьогоднішній день в пивній індустрії набирає оберти нова тенденція -

міні-пивоварні продуктивністю від 250 л/добу до 6000 л/добу.

Як показує багаторічна

практика експлуатації міні-пивоварень, їх «життєстійкість» найбільш імовірна в

поєднанні з ресторанним бізнесом. При професійному підході міні-пивоварні вдало

доповнюють і прикрашають такий бізнес, роблять його неординарним і привабливим,

але виключно як засоби виробництва для бізнесу вони малоефективні.

Поширившись на території

СНД вітчизняні та імпортні міні-пивзаводи вже зайняли певну «нішу» в секторі

виробництва пива. Але порівнювати або говорити про яку-небудь їх конкуренції з

великими пивзаводами - некоректно. Такі міні-пивзаводи тільки доповнюють і

вносять різноманітність у ринок індустрії напоїв, а також в деякій мірі не

дозволяють великим гігантам розслабитися і заспокоюватися на досягнутому.

Незважаючи ні на що,

розвиток міні-пивоварної індустрії продовжує вдосконалюватися. Потенціал у

цьому напрямку далеко ще не вичерпаний. Незабаром з'являться нові розробки

міні-пивзаводів і міні-пивоварень, а також напої нового покоління -

профілактичного та оздоровчого характеру на основі лікарських трав,

нетрадиційних компонентів та ін. І апробація останніх на ринку пивної індустрії

найбільш оптимальна в умовах саме міні-пивзаводів.

Отже, удосконалення

варильного агрегату для міні-пивоварні дасть змогу підвищити якість кінцевого

продукту, скоротити затрати на матеріали.

1. Порівняльний аналіз

існуючих конструкцій

.1 Технологічні аспекти

процесу приготування пивного сусла

Затирання.

Для приготування затору

використовують воду, підігріту до такої температури, щоб початкова температура

при змішуванні води з солодом була 52°С. У заторно-фільтрувальний апарат

набирають половину розрахункової кількості води, а потім - одночасно

подрібнений солод і залишок води після перемішування. Затор витримують 30 хв

при температурі 52°С. Далі масу підігрівають до 63°С (мальтозна пауза) зі

швидкістю 1°С за хвилину, витримують 30 хв, потім - до 72°С і витримують до

кінцевого оцукрювання. Оцукрений затор нагрівають до 76-77°С.

Вихід екстракту при

цьому способі затирання нижчий, ніж при відварному, але в заторі краще

зберігаються до фільтрування амілолітичні та протеолітичні ферменти, в суслі

більше міститься амінокислот і мальтози

Фільтрування.

Температура затору при

фільтруванні 75… 78° С. Швидкість фільтрування регулюють ступенем відкриття

кранів; останні повинні бути відкриті на 0,25 поперечного перерізу. При більш

повному відкритті кранів можливе створення розрідження під ситами і внаслідок

цього засмоктування дробини або повітря через крани під сита, що призводить до

зменшення швидкості фільтрування або навіть до припинення його.

Висота шару дробини

становить 45 см. Спочатку сусло вистоюється для осідання частинок в інтервалі

30 хв, потім тільки відкривабться крани зливу сусла.

У дробини залишається

значна кількість екстрактивних речовин. Для вилучення їх дробину промищвають

водою температурою 78… 80° С. Промивання починають тоді, коли подситовой

простір ще заповнено перший суслом. Для більш повного вилучення екстрактивних

речовин дробину розмішують розпушувально механізмом, швидкість прорізання 1

м/с.

Кип'ятіння. Освітленн.

Перше сусло і промивні

води з фільтраційного апарату надходять в сусловарильно-гідроциклонний апарат,

де підтримується температура 63… 75° С. при температурі не вище 75° С

зберігається частина а-амілаз у активному стані, тому може осахаривают

крохмаль, який перейшов в сусло після промивання дробини водою. Хміль задають у

апарат як на початку кип'ятіння, так і протягом всього процесу. Сусло починають

кип'ятити після набору всього його кількості з заторно-фільтраційного апарату.

Тривалість кип'ятіння сусла з хмелем 1,5… 2 год Кип'ятіння сусла виробляють

інтенсивно, завдяки чому забезпечуються швидке згортання білків і краще

використання гірких речовин хмелю. Потім подачу пари припиняють і поступово за

1 год знижують тиск до атмосферного, при цьому сусло в котлі продовжує кипіти.

При кип'ятінні сусла під невеликим надлишковим тиском поліпшуються коагуляція

білків і витяг хмельова речовин, що дає можливість дещо знизити витрату хмелю,

крім того, можна використовувати утворюється вторинний пар для нагріву води.

Для перемішування сусла і для подачі його тангенсійно в апарат слугує насос,

який відбирає сусло зверху апарта і подає його тангенсійно назад до апарату,

так відбувається рух по конту.

.2 Конструктивні

особливості варильних порядків

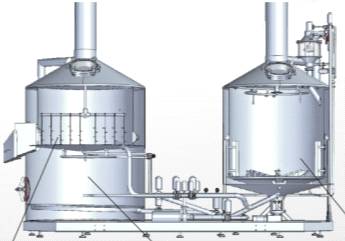

Даний агрегат фірми

«PSS», що зображений на рис. 1.2.1 призначений для варіння всіх типів пива,

починаючи від легко пива і закінчуючи пивом типа лагер. Блок варильного

агрегату складається з двох основних ємкостей, рами-основи, сходів, робочої

площадки, перил, панелі управління, теплообмінника для сусла, насосів для

затора, сусла и гарячої води, мішалки для затору и розпушувача фільтраційного

апарата.

Рис. 1.2.1 Варильний

агрегат EUROTECH CLASSIC

Технологічні вузли

варильного агрегату з'єднані між собою за допомогою труб із нержавіючої сталі з

необхідною арматурою, сервоприводами, запобіжними клапанами, оглядовими

отворами і т.д. Ця система приносить багато задоволення і безкінечну кількість

варіантів при варінні пива.

Комбінована ємність -

при вигляді спереду розташована зліва. Складається з двох частин. Верхня

частина - фільтраційна ємність з ситом і розпушувачем. Нижня частина - ємність

для гарячої води, в якій готується вода для варіння і висолажіванія сусла, що

значною мірою економить час, воду і електричну енергію, а також в якості

вірпула - тобто для видалення нерозчинних частинок

Заторна ємність, при

вигляді спереду розташована праворуч. Призначена для затирання і оцукрювання,

використовується в якості апарата для кип'ятіння. Усередині ємності знаходиться

спеціальна мішалка для перемішування затору.

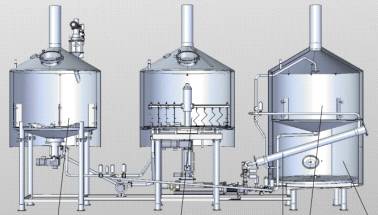

Варильний агрегат

EUROTECH pub, що зображений на рис. 1.2.2 відрізняється від EUROTECH CLASSIC

тим, що дозволяє використовувати тільки інфузійний спосіб варіння пива. При

цьому типу варильного агрегату процес затирання відбувається в фільтраційному

апараті, а в іншому апараті проходить процес кип'ятіння сусла з хмелем і

відділення нерозчинних частинок(Вірпул). Розміри обох апаратів однакові.

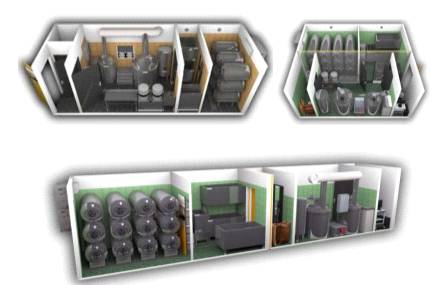

На рис 1.2.3. зображено

вигляд зверху і збоку, а також основні габаритні розміри, для визначення

оптимального місця для встановлення обладнання безпосередньо в закладі.

Рис. 1.2.2 Варильний

агрегат EUROTECH pub.

Рис. 1.2.3 Схематичне

зображення агрегату

Варильний агрегат фірми

«ZIP» зображений на рис. 1.2.4. Комбіновані апарати мають ізольовані верхні

кришки, що передбачає зниження споживання енергії під час варіння сусла,

навантаження на вентиляційне обладнання, а також поліпшення безпеки праці.

Даний агрегат включає в себе заторно-сусловарильний апарат, фільтраційний

апарат з клиновидними лезами, які з'єднані між собою робочою платформою. Також

до складу входить бак для нагріву води, за допомогою пари, яка утворюється під

час кип'ятіння сусла.

Рис. 1.2.4 Варильний

агрегат STANDART

Невід'ємним обладнання

варильного порядку є пластинчастий теплообмінник, що відокремлює сконденсовану

воду і збирає її в бак.

Варильний агрегат фірми

«BREWORX» зображени на рис. 1.2.5. До складу якого входить заторно-сусловарильний

апарат, який призначений як для затирання так і для кип'ятіння сусла з хмелем,

фільтраційний апарат, що представляє собою ізольовану ємність без власного

нагріву, всередині якого знаходиться розпушуючі ножі.

Рис. 1.2.5 Варильний

агрегат

Рис. 1.2.6 Варильний

модуль

Варильний модуль фірми

«SCHULZ» зображений на рис. 1.2.6. Попередньо змонтований на одній рамі модуль

варильного цеху з класичною облицюванням з міді або з нержавіючої сталі, що

складається з заторно - сусловарочному апарата, з паровим обігрівом,

фільтраційного апарата / вірпула, а також парогенератора і пластинчастого

теплообмінника.

Модуль повністю

обв'язаний трубами і має електричне з'єднання проводами.

Варильний агрегат фірми

«SCHULZ» BRAUBLOCK зображений на рис. 1.2.7

Рис. 1.2.7 Варильний

агрегат BRAUBLOCK

До складу входить

заторно-сусловарильний апарат в середині якого бо бокових стінок прикріплені

лопаті для кращого премішування затору при затиранні і комбінований апарат в

складі фільтраційного апарата і вірпула. Дробина що залищається після

фільтрування сусла, вивантажується на бік. Вірпул служить також як бак для

нагріву води, що є досить доречним використання простору. Також ми можемо

бачити новинку фірми це новий передзаторник, який зображений на рис. 1.2.8 Все

обладнання встановлене на одній рамі, що забезпечуй безперешкодний доступ до

обладнання.

Рис. 1.2.8

Передрозварник системи OPTIMASHER

Розглянемо ще один

варильний агрегат фірми «SCHULZ» зображений на рис. 1.2.9. До складу входить

заторний апарат з передзаторником, фільтраційний апарат, а також комбінований апарат

в складі якого сусловарильни апарат і вірпул. Як видно з рисунка як і у

заторному так і у сусловарильному апараті встановлені в середині на бокових

стінках лопаті.

Рис. 1.2.9

Передрозварник системи OPTIMASHER

Мобільні контейнерні

мініпивоварні MOBBEER це повноцінні міні-пивоварні, вбудовані в спеціально

виготовлені контейнерні блоки стандартних типорозмірів, які замінюють

капітальні споруди рис 1.2.10. Мобільність мініпивоварні заснована на

можливості безпроблемно перемістити її в будь-яке місце і відразу почати

виробляти пиво тим же способом, що і вбудована мініпівоврня.

Рис. 1.2.10 Мобільні

контейнерні пивоварні

Основні вигоди мобільних

контейнерних мініпівоварен MOBBEER:

Компактність -

мініпивоварня, як виробництво, обмежена приміщенням контейнера.

Економія корисної площі

- не займає місце в приміщенні ресторану, продуктивність мініпивоварні не

обмежена розташовуваними площами.

Пивоварна система

Satenik має величезні переваги перед будь якою іншою нині існуючою системою

приготування сусла. Рис. 1.2.11 і Рис. 1.2.12

Пивоварна система

Satenik: горизонтальне виконання.

Рис. 1.2.11 Пивоварна

система Satenik: горизонтальне виконання

Переваги компанії

Satenik

Продуктивність

варильного порядку більша ніж у будь-якого обладнання з подібними розмірами і

вартістю.

Компактність даної

системи унікальна, можливо не тільки встановлювати обладнання в невеликих

приміщеннях, а й створювати нові модульні пивзаводи, що поміщаються в

стандартні контейнери.

Низькі енерговитрати.

Зручність маніпуляцій з

відпрацьованою дробиною.

Відсутність необхідності

у встановленні додаткового чи високовартісного обладнання.

Комбінований

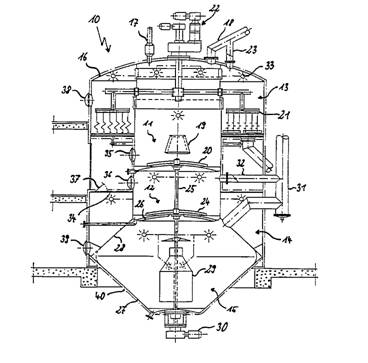

апарат що включає в собі три апарата. Рис. 1.2.13

Рис. 1.2.13 Схема

варильного агрегата.

Даний варильний агрегат

поєднує в собі заторний, сусловарильний та фільтраційний апарати. Фільтраційна

частина приймає форму кільцевого жолоба. Заторна і сусловарильна частини

розташовані співвісно.

Рис. 1.2.14 Схема

варильного агрегата

В цьому випадку заторна

і сусловарильна частини агрегата розташовані не співвісно, а одна під одній.

Конструктивна особливість даного агрегата також полягає у застосуванні двох

мішалок.

1.3 Особливості

комбінованих апаратів

Комбінований

апарат фірми «РSS» (Словакія) поєднує в собі фільтраційний апарат, що

розташований у верхній частині і призначений для фільтрування пивного сусла, та

розташованого у нижній частині бойлеру, що служить як резервуар гарячої води.

Заторно-сусловарильний

апарат − вертикальна, двухстінна, циліндрична ємність з нержавіючої сталі

із сферичною кришкою, ізольована поліуретаном у верхній частині й

мінерально-волокнистим матеріалом, у нижній частині, підігрвається паровою

сорочкою. Внутрішнє дно конусоподібне з кутом нахилу 15°, з конусоподібною

середньою частиною, у якій установлена пропелерна мішалка із приводом від

електродвигуна з редуктором, з можливістю плавної зміни частоти обертання за

допомогою частотного модулятора. Рекомендована оптимальна частота обертання

мішалки - 35-36 обертів за хвилину. На сферичній кришці розташований

предзаторник (устаткування, у якому попередньо змочується дроблений солод, щоб

уникнути утворення грудок), до якого кріпиться спіральний транспортер, що

забезпечує подачу солодового шроту з бункера для подрібненого солоду. Ємність

обладнана також бічним оглядовим вікном і внутрішнім освітленням для

візуального контролю процесів, що протікають у ній.

Обігрів

ємності забезпечують за допомогою 2 незалежних парових дублікаторів, зі

швидкістю обігріву 1°С/хв. Обігрів ведеться насиченою водяною парою при

температурі 150°С і тиску 4 бари. Подача пари в дублікаторі регулюється

пневмо-клапанами на вході в дублікатор з пульта керування залежно від

температури й швидкості обігріву в ємності, а також за допомогою ручних

регулювальних клапанів, доступних з робочої площадки варильного агрегату.

Температура в ємності вимірюється температурним датчиком, цифрове табло якого

розташоване на пульті керування варильного агрегату.

Блочний варильний

агрегат фірми «Chepos» на 4,5

т одночасного засипу.

Складається з двох секцій,

в кожну з яких входить по одному заторно-відварочному 6, сусловарильному 8 й

фільтнраційному 4 апаратам. Всі апарати змонтовані на загальному каркасі таким

чином, що днище верхнього апарата слугує кришкою нижнього. Така система

забезпечує гравітаційне переміщення продукта, дає економію металу при

виготовленні й дозволяє знизити довжину виробничих комунікацій. Апарати

обладнані лопатевими мішалками, а фільтраційний - розпушуючим механізмом.

Всі апарати оснащені

паровідвідною трубою 7. Подрібнений солод з бункерів 1 подається шнеком 2 до

розвантажуючих труб 3 й поступає в заторно-відварочний апарат 6. Затор насосом

11 перекачується в фільтраційний апарат 4, оснащений батареєю кранів 5, а

хмелева суспензія насосом 10 з хмелевіддільника 9 - в сусловарильний апарат.

Керування роботою

апаратів агрегата автоматизовано й ведеться з пульта.

Блочний варильний

агрегат фірми «Ziemann» на 3,5

т одночасного засипу зернопродуктів.

Складається з двох

заторно-відварних 1, двох сусловарильних апаратів 2 й одного фільтр-преса 5,

хмелевіддільного апарата 4 й насосів 3 для перекачки затора і сусла.

Заторно-відварні, сусло варильні апарати і хмелевіддільник встановлені один над

іншим по вертикалі, в зв΄язку з чим висота агрегата досягає 12 м. Апарати обладнані

пропелерними мішалками, пристроєм для механічної мийки й укомплектовані пультом

керування.

Фірмою Satenik був

розроблений заторно-фільтраційний апарат, який дозволяє поєднати процес

затирання й фільтрацію пакетів з перемішування й обережне відношення з

пакетами, зберігаючи цілісність при обертанні барабана, в який перед початком

процесу покладена задана кількість пакетів з подрібненим солодом. На основі

запропонованої інноваційної ідеї розроблений й виготовлений двохапаратний

варильний агрегат − інноваційна пивоварна система Satenik.

Отже, з метою покращення

сусла є доцільним провести удосконалення варильного агрегату. Це дасть змогу

зменшити контакт продукту з повітрям; прискорити процес одержання сусла;

мінімізувати затрати на конструкцію; легкість в експлуатації.

. Опис фрагмента

апаратурно - технічної схеми виробництва

.1

Апаратурно-технологічна схема

Технологія приготування

сусла складається з наступних процесів: затирання, фільтрування, кип'ятіння,

освітлення. Для виконання зазначених процесів застосовують найрізноманітніше

технологічне обладнання.

Розглядаючи класичну

систему варильного порядку, слід зауважити складність створення узгодженого

ланцюга обладнання.

ана схема включає

заторно-сусловарильний апарат, який зображено з ліва, комбінований апарат, що

включає в собі фільтрацію і відділення білка від сусла - зображений з права.

Також сюди входить пластинчастий теплообмінник, машина для охолодження води і

компресор.

Заторно-сусловарильний

апарат, який призначений для затирання солоду і кип'ятіння сусла з хмелем.

Апарат з паровою сорочкою представляє собою циліндричну обичайку з подвійним

сферичним днищем, в центрі якого розміщений патрубок для спуску затору / сусла.

В нижній частині апарата на вертикальному валу насаджена пропелерна мішалка з

нижнім приводом. Верхня сферична кришка з'єднана з корпусом апарата и

закінчується витяжною трубою для відведення газів, що утворюються в наслідок

нагріванні і кип'ятінні затору / сусла, також в верхній частині встановлений

кип'ятильний елемент - кип'ятильник.

В залежності від

рецептури на початку безпосереднього приготування пива приготовляється затор -

суміш подрібнених зерно продуктів, призначений для затирання з водою. При

змішуванні його з водою утворюється каша.

Отриманий затор

перекачують в комбінований апарат на фільтрацію, де відбувається його

розділення на не охмелене сусло і дробину - нерозчинні залишки затору. Зазвичай

фільтрація складається з двох стадій. На першій відбирається сусло, яке стікає

самопливом, на другому - дробину промивають гарячою водою.

Обидві порції змішуються

у заторно-сусловарильному апараті. Таким образом, дробина являє собою

фільтраційну перегородку. Також застосовуються фільтри-преси, в яких роль

фільтраційної перегородки грає синтетичний матеріал, а фільтрація відбувається

не під дією сили тяжіння, а пневматичним стиснення фільтрованих елементів.

Отримане сусло

перекачують у заторно-сусловарильний апарат де його кип'ятять з хмелем. Після

охмелене сусло подають у комбінований апарат, а саме в вірпул, для відділення

нерозчинних залишків ячменю і хмелю. Ці частинки, під дією сили тертя шарів

рідини, збираються в центрі гідроциклона. Після 20-30 хвилин відстоювання сусло

відділяють від нерозчинного залишку. Після чого сусло направляють на

теплообмінник, а потім у бродильне відділення.

3. Опис пропозиції

з модернізації машини. Конструкція і принцип дії

.1 Обґрунтування та опис

технічного рішення

Розглянувши різноманітні

конструкції варильних агрегатів для приготування сусла, їх плюси і мінуси, було

запропоновано удосконалити варильний агрегат. Модернізація полягає у створенні

конструкцій, що складається з двох апаратів, кожен з яких суміщує у собі по два

технологічних процеси у виробництві пивного сусла. Недоліки відомих агрегатів

спричиняють такі негативні наслідки:

- збільшення

часу на здійснення технологічного процесу;

- енерговитрати;

- збільшення

металоємкості;

- Збільшення

площі під технологічні апарати;

- Підвищення

експлуатаційних витрат.

Даний агрегат

складається с двох апаратів, а саме заторно-фільтраційного і

сусловарильно-гідроциклонного.

Заторно-фільтраційний

апарат оснащений паровою сорочкою для нагріву заторної маси при затиранні,

мішалкою, що представлена лопатками, які в наступних операція будуть слугувати

для вивантаження дробини. Дана мішалка забезпечує ефективне ретельне змішування

затору. Також в апараті міститься траверса, до якої прикріплені ножі, що

слугують для прорізання шару дроби під час фільтрування. Для само процесу

фільтрування днище апарату є перфороване, воно задержує дробину, а сусло

протікає крізь отвори і подається у інший апарат.

Сусловарильно-гідроциклонний

апарат оснащений паровою сорочкою для здійснення процесу кип'ятіння,

встановлений насос для здійснення циркуляції сусла по замкненому контуру, а

також перемішування пивного сусла.

Запропонована

конструкція агрегата дає змогу виконувати основні операції при варінні пивного

сусла лише у двох апаратах, його компактніст дає змогу монтажа агрегата на

невеликих ділянках. Завдяки проходження процесів лише у двох апаратах досягнуто

невелике використання запірної арматури, а отже і менший контакт продукту з

повітрям. Тому доцільним є подальше його досліджування і впровадження у

виробництво

3.2 Конструкція і

принцип дії

Подрібнений солод із

зазделегіть очищеною водою, подається на затирання в заторно-фільтраційний апарат

через штуцер И. Нагрів маси здійснює парова сорочка. В процесі його обробки,

для рівномірного затирання затор перемішується мішалкою(лопатками). Після

закінчення процесу не перекачуючи суміш в інший апарат, наступає процес

фільтрування. В апараті встановлені на траверсі ножі, які розпушують шар

дробини для кращого фільтрування. Фільтруючим елементом є перфороване днище

апарата.

Сусло, що отримується

подається у сусловарильний аппарат через штуцер Б, для кип'ятіння сусла з

хмелем і освітлення. Нагрівання маси здійснюється за допомогою парової сорочки.

Для циркуляції сусла встановлений насос який відбирає сусло і подає його

тангенціально в апарат. Після кип'ятіння і освітлення сусло відбирається через

штуцер Б, осад і промивна рідина відводиться через штуцер Є.

4. Розрахункова частина

.1 Технологічні

розрахунки

Маса одноразового

засипу, що забезпечує необхідну продуктивність заторного апарату становить 100

кг.

Об'эм води на

приготування затору:

.

.

де,  -

маса одноразового засипу.

-

маса одноразового засипу.

- питомий об'єм води на

затирання 100 кг солоду приймаємо 3,94. - для пива з масовою часткою СВ в

початковому суслі 11%.

- питомий об'єм води на

затирання 100 кг солоду приймаємо 3,94. - для пива з масовою часткою СВ в

початковому суслі 11%.

Об'єм затору:

Де,  -

питомий об'єм затору, одержуваний з 100 кг солоду приймаємо 4.64 - - для пива з

масовою часткою СВ в початковому суслі 11%.

-

питомий об'єм затору, одержуваний з 100 кг солоду приймаємо 4.64 - - для пива з

масовою часткою СВ в початковому суслі 11%.

.2

Конструктивні розрахунки

Повна місткість

заторного апарату:

де, коефіцієнт

заповнення заторного апарата  =0,75

=0,75

На підставі

рекомендацій нормального ряду номінальних ємностей циліндричних апаратів і

судин місткістю 0,01-200 м3, що виготовляються з металевих

матеріалів, приймаємо повну місткість заторного апарату 9 м3.

Діаметр корпуса

заторного аппарата дорівнює:

Висота конічної

кришки заторного апарату при куті біля основи кришки a=25º:

м

м

- внутрішній

діаметр заторного апарату - 2,4 м

Місткість

циліндричної частини заторного апарату:

Висота

циліндричної частини заторного апарату:

Діаметр витяжної труби

заторного апарату становить:

0,24 м

0,24 м

Діаметр мішалки

заторного апарату становить:

м

м

приймаємо Dм

=2 м

.3

Теплотехнічні розрахунки

Питому теплоємність

солоду (або іншого зернової сировини) як правило розраховують як

середньозважену величину питомих теплоємностей сухих речовин зерна со

і води св:

кДж/кг-К

кДж/кг-К

де сo -

питома теплоємність сухих речовин зерна (солоду або ячменю), кДж/кг-К); Со

= 1,423 кДж/кг К); св - питома теплоємність води, кДж/кг-К); св

= 4,1868 кДж/кг - К); w - вологість зерна, % мас, w=5%.

Питома теплоємність

заторної маси:

кДж/(кг-К

кДж/(кг-К

де Wв

- маса заторної води, кг (W = pB-Vв»; рв -

густина води, кг/м3); G3 - початкова маса затору, кг (G3

= Мс + WB).

Необхідна температура

води, що подається на затирання:

де tзп

- початкова температура затору, tзп=45°С;c - температура

солоду, що надходить на затирання, tc =10°С.

Витрати теплоти

на підігрів води для приготування затору:

кДж

кДж

де tBB - вихідна

температура води, що надходить на підігрівання, tBB =12°С.

На практиці заторну воду

з необхідною температурою готують змішуванням холодної технологічної води з

гарячою технологічною водою, що утворюється у варильному відділенні.

Витрата теплоти на нагрівання

затору:

кДж

кДж

де Сз -

питома теплоємність заторної маси, кДжДкг-К; tзк, tзп -

відповідно кінцева і початкова температура заторної маси,°С.

При відварному способі

затирання витрати теплоти на нагрівання частини затору (1-а відварка) до

температури кипіння визначають аналогічно, з урахуванням зміни деяких

параметрів - маси і температур затору:

кДж

кДж

де q - частина затору,

що підлягає відварці, мас. частка; як правило, відварюють 30% від загальної

кількості заторної маси, тобто q ~ 0,3; tзп - початкова

температура відварної частини заторної маси,°С; tкип -

температура кипіння відваренної частини заторної маси,°С, в розрахунках

приймають tKun = 100°С.

Маса води, що

випарюється при відварюванні частини заторної маси:

кг

кг

де і -

випарена частина рідкої фази; при відварюванні випарюють близько 2% води,

отже,; = 0,02.

Витрати теплоти

на кип'ятіння частини затору:

кДж

кДж

де r - питома

теплота пароутворення, кДж / кг, r - вибирають з таблиці в залежності від

параметрів процесу - в нашому випадку для температури 100°С. Витрата теплоти на

першу відварку:

кДж

кДж

де η - ККД заторного апарату;

враховуючи, що втрати теплової енергії в заторному апараті, як правило, не

перевищують 5%, приймаємо η = 0,95.

Температура

суміші затору після з'єднання і перемішування відварену і невідварену частину

після 1-ї відварки:

де 1 - маса невідвареної

частини затору, кг; tзк2 - маса відвареної частини затору, кг; tзк2

- температура невідвареної частини заторної маси перед змішуванням,° С

(зазвичай температура невідвареної частини затору протягом паузи, при якій

здійснюється відварка іншій частині затору, знижується на 2-4° С).

Витрата теплоти на 2-у

віварку розраховують аналогічно.

Витрати теплоти на

нагрівання 2-ї відварки при tзп2=tсм:

кДж

кДж

де q - частина

затору, що підлягає відварці, мас. частка; як правило, відварюють 30% від

загальної кількості заторної маси, тобто q ~ 0,3; tкип -

температура кипіння відваренної частини заторної маси,°С, в розрахунках

приймають tKun = 100°С.

Маса води, що

випарюється при відварюванні частини заторної маси:

кг

кг

де і -

випарена частина рідкої фази; при відварюванні випарюють близько 2% води,

отже,; = 0,02.

Витрати теплоти

на кип'ятіння частини затору:

кДж

кДж

Витрата теплоти

на другу відварку:

кДж

кДж

де η - ККД заторного

апарату; враховуючи, що втрати теплової енергії в заторному апараті, як

правило, не перевищують 5%, приймаємо η

= 0,95.

Температура суміші

затору після з'єднання і перемішування відварену і невідварену частину після

2-ї відварки:

де 1 - маса

невідвареної частини затору, кг; tзк2 - маса відвареної частини

затору, кг; tзк2 - температура невідвареної частини заторної маси

перед змішуванням,° С (зазвичай температура невідвареної частини затору

протягом паузи, при якій здійснюється відварка іншій частині затору, знижується

на 2-4° С).

Необхідну площу

поверхні нагрівання (м2) заторного апарату розраховують з

урахуванням його найбільшою теплового навантаження, що припадає на період

нагрівання заторної маси з певною швидкістю:

де: Кн

- коефіцієнт теплопередачі при нагріванні заторних маси,

К = 0,93-1,28 кВт/(м2•К);

∆t -

середня різниця температур,

°С; Тн -

тривалість нагрівання, с.

Для приблизних

розрахунків поверхні теплообміну заторних апаратів проф. В. І. Попов рекомендує

наступні значення коефіцієнтів теплопередачі:

при нагріванні

затору

- для апарату зі

сталевим днищем Кн = 0,93-1,28 кВт/(м2

• К);

із мідним днищем Кн

= 1,16-1,63 кВт/(м2 • К);

при кип'ятінні затору

для аппарату із стальним

днищем Кк= 1,28-1,63 кВт/(м2 • К);

с мідним днищем Кк

= 1,63-2,10 кВт/(м2«К).

.1 Монтаж варильного

агрегату

Спочатку дане

обладнанння транспортують від складу до місця монтажа. Для перевезення апаратів

варильногоагрегату місця монтажу можна використовувати залізничний транспорт,

або дорожній. При транспортуванні апаратів використовують спеціальний

причеп-тягач, узгоджується схема вантаження, розвантаження, кріплення та

маршрут руху. На території підприємства транспортування здійснюється також за

допомогою спеціального транспорту.

Потім розпаковка та

розконсервація. Апарати звільняються від упаковки і проводиться очищення

апарату від шару захисного покриття, та звільняються від покриття вузли та

деталі апарату.

Проводиться приєднання

основних вузлів, підключення трубопроводів, контрольно-вимірювального

інструменту.

Такелажні роботи.

Переміщення апаратів здійснюється за допомогою підйомного крану (у

вертикальному та горизонтальному положеннях), але якщо габарити невеликі то

переміщення проводиться спеціальними візками.

Для вірної орієнтації

апаратів, розміточні роботи виконують за робочими кресленнями технологічної

частини проекту. В якості технічних засобів для виконання розміточних робіт

використовують стальні рулетки, складальні метри, відвіси, кутники, струни.

Основними розміточними операціями є паралельне перенесення головних осей

апарату, розмітка взаємно перпендикулярних осей та перенесення осей по

вертикалі на різні поверхи будівлі.

Установка обладнання в

проектне положення. Встановлюємо апарати у встановлене місце монтажу.

Проводимо вивірку в

горизонтальному або вертикальному положеннях.

Проводимо переміщення

апаратів у просторі для його вірної орієнтації у місці монтажу.

Кріплення на фундаменті.

Стійки апаратів встановлюють на фундамент і прикріплюють до нього за допомогою

фундаментних (анкерних) болтів.

Встановлюється оглядова

площадка, що зв'язує апарати в один агрегат. Прикріплюють сходинки і перила.

Проводимо підключення до

агрегату трубопроводів та інших допоміжних засобів і пристроїв, із обов’язковим

дотриманням необхідних вимог.

Проводимо випробування

холостою ходою та під навантаженням. Після перевірки правильності монтажу

агрегату, електродвигуна з мішалкою та передачами, проводять випробовування

холостою ходою на протязі однієї години.

.2 Ремонт варильного

агрегату

Агрегат може

обслуговуватися тільки особами, які пройшли спеціальну підготовку і здатними

надійно виконувати свою роботу.

Особам, які перебувають

під впливом алкоголю, медикаментів та ін., забороняється обслуговувати

агрегату, виконувати профілактичні та ремонтні роботи.

Не допускається

налагодження та зміна елементів управління, контрольних пристроїв і т. п.

некваліфікованим персоналом.

Необхідно одягати

індивідуальний захисний спецодяг та засоби індивідуального захисту - особливо

при митті, монтажних, профілактичних і ремонтних роботах.

Якщо при проведенні

ремонтних робіт необхідно тимчасово від’єднати електроживлення, то це можливо

тільки на мінімально необхідний період часу.

Трубопроводи для подачі

пари і гарячої води можуть бути дуже гарячими (до 165° С). Забороняється

торкатися до неізольованих трубопроводів або частин агрегату без відповідних

захисних рукавиць.

Також необхідно

дотримуватись правил техніки безпеки підприємства.

При ремонтних роботах:

- у разі

несправності апарата потрібно повісити попереджувальний знак на місці

відключеного ремонтного перемикача, вимикача захисту мотору і додатково на шафу

управління.

- ремонт

апарату повинен проводитися тільки підготовленим персоналом.

Перед початком робіт з

електроустаткуванням його слід знеструмити. Для відключення від електроживлення

необхідно дотримуватися таких правил безпеки:

- вимкнути

живлення;

- застопорити,

для запобігання включення;

- перевірити

відсутність напруги;

- використовувати

тільки справні і призначені для цього прилади.

Ремонтні роботи з

пневматичними або гідравлічними деталями виконувати лише при відсутності в них

тиску.

Після ремонтних робіт

можна вводити агрегату в експлуатацію.

Також потрібно коректне

використовувати наступні речовин і предмети:

- масла

і жири, а також упаковки від них (наприклад: аерозольні упаковки, дозувальники

мастила та ін);

- очисники,

розчинники та холодоагенти;

- акумуляторні

батареї, телеекрани, неонові лампи і т.д.;

- пластмаса;

- радіоактивні

елементи від контрольних приладів, наприклад, для контролю рівня рідин або

визначення залишку луга.

(Примітка: ці прилади

позначені символом «Радіоактивно»).

.3 Експлуатація

варильного агрегату

Обслуговуючий персонал

перед початком роботи повинен перевірити агрегату на наявність явних

несправностей та має знати як проводиться аварійне відключення агрегату.

При несправності, які

чинять небезпеку для експлуатації, робота агрегату повинна бути призупинена.

Перед кожним включенням

агрегату необхідно переконатися в тому, що:

- всі

компоненти (деталі) правильно встановлені і закріплені

- в

апараті не містяться сторонні предмети (ганчірки, інструменти та т. п.).

Особливо при роботі в

ручному режимі обслуговуючий персонал повинен переконатися в тому, що ніхто

більше не працює поблизу апарату. Під час роботи необхідно звертати увагу на

незвичні шуми; встановити їх причину та усунути дефекти.

При технічному

обслуговуванні:

- не

очищати (не промивати) електричних деталей водою або іншими рідкими

середовищами;

- поводитися

обережно з агресивними миючими засобами, кислотами і лугами та дотримуватись

інструкцій виробника миючих засобів щодо їх застосування;

- слідкувати

за тим, щоб на поручнях, платформах не було масла, жиру та інших речовин, які

можуть призвести до ковзання;

- звертати

увагу на несправні елементи управління, наприклад обламані рукоятки затискачів,

перемикачі, клавіші та замінювати їх своєчасно новими.

Під час експлуатації

апарата не можна відкривати кришки (люки).

Затвори агрегату

дозволяється відкривати тільки в тому випадку, коли агрегат не перебуває під

тиском.

У виробництві необхідно

застосовувати тільки описані в документації сировина та допоміжні матеріали.

6. Питання автоматизвції

При приготувані сусла,

яке далі йде на бродіння і доброджування. Система автоматизації варильного

агрегату дозволяє автоматично контролювати і регулювати температуру маси в

апаратах, а також витрати води, пари та сировини шляхом відсоткового відкриття

клапанів подачі.

Опис системи

автоматизації виробничого процесу:

Температура гарячої води

регулюється за допомогою манометричного термометру з пневматичною дистанційною

передачею типу ТПГУ - 4 (за місцем)

Потім сигнал

надходить на вторинний пневматичний показуючий самописний прилад із вбудованою

станцією управління (ПВ 10.1Э) та пневматичний регулятор системи «Старт»

(ПРЗ.31) і клапани з мембранним пневмоприводом НВ/НЗ (25 30 лм)

30 лм)

Автоматичне

регулювання температури в апаратах здійснюється за допомогою манометричного

термометра з пневматичною дистанційною передачею (ТПР2 - 4), який знімає

показники, сигнали передає на вторинний пневматичний показуючий прилад із

вбудованою станцією керування. Після чого сигнал передається на пневматичний

регулятор системи «Старт» який діє на виконавчий механізм, що регулює положення

клапана з мембранним пневмоприводом НВ/НЗ типу (25 30 лм).

30 лм).

Контроль сухих

речовин здійснюється датчиком густини з пневмоперетворювачем типу ДПП - 1, далі

сигнал поступає на виконавчий механізм - клапани з мембранним пневмоприводом

НВ/НЗ типу (25 30 лм).

30 лм).

Контроль рН здійснюється

автоматичним комплектом рН - метрів типу рН - 261 туди входять

електропневмоперетворювач типу ЭПП - 63 і вторинний самописний прилад типу ПВ4.

Тиск пари в

парові сорочці апарата контролюється електроконтактним манометром ЭКМ - 14,

який має дві сигнальнілампочки, НL3 в тому випадку, коли тиск нижче норми, а

НL4 - коли тиск вище норми.

Управління

мішалкою здійснюється кнопкою управління, яка зв’язана з електродвигуном (М1).

Висновки

В ході виконання

курсового проекту був проведений огляд пивоварної галузі, аналіз існуючих

конструкцій та технологічних рішень процесу, що дозволило визначитися з

модернізацією, яка полягає удосконаленні варильного агрегату, що дасть змогу

зменшити контакт продукту з повітрям; прискорити процес одержання сусла; мінімізувати

затрати на конструкцію; легкість в експлуатації.

Були здійснені необхідні

розрахунки, а саме: технологічний, конструктивний і теплотехнічний розрахунки

варильного агрегату.

Висвітлені питання з

монтажу, експлуатації та ремонту обладнання. А також розглянуті питання техніки

безпеки, охорони праці при роботі із агрегатом та охорони навколишнього

середовища.

Список використаної

літератури

1. Балашов, В.Е. Практикум по расчетам технологического

оборудования предприятий бродильной промышленности / В.Е. Балашов, И.Т. Кретов,

С.Т. Антипов. - М.: Колос, 1992. - 208 с.

2. Кретов, И.Т. Инженерные расчеты технологического

оборудования предприятий бродильной промышленности / И.Т. Кретов, С.Т. Антипов,

С.В. Шахов. - М.: КолосС, 2006. - 391 с.

. Тихомиров, В.Г. Технология пивоваренного и

безалкогольного производств / В.Г. Тихомиров. - М.: Колос, 1999. - 448 с.

. http://www.findpatent.ru/