Базовая компоновка РТК на сверлильную операцию для обработки вала-шестерни в среднесерийном производстве

Содержание

Введение

.

Исходные данные для разработки РТК

.

Выбор основного оборудования

.

Выбор промышленного робота для РТК

.

Выбор вспомогательного оборудования для РТК

.

Анализ возможных вариантов компоновок РТК

.

Построение и расчет элементов траектории захватного устройства ПР

.

Расчет допустимых скоростей перемещения заготовки (детали)

.

Построение циклограммы функционирования РТК

.

Определение основных показателей РТК

Заключение

Список

использованной литературы

Введение

Прогрессивное развитие технологических процессов

в области технологии машиностроения должно проходить путем механизации и

автоматизации, обеспечивающих непрерывный рост производительности труда,

снижению себестоимости выпускаемой продукции и повышению ее качества.

Интенсивное развитие наиболее прогрессивных

областей техники вызывает частое обновление продукции. В последнее время

практически во всем мире появились тенденции увеличить разнообразие выпускаемых

изделий. А применение технологического оборудования с ЧПУ обеспечивает необходимую

гибкость производства изделий.

В настоящее время разнообразное технологическое

оборудование с ЧПУ и робототизированные технологические комплексы объединяют в

единые производственные комплексы с помощью транспортной и управляющей систем,

обеспечивающих функционирование этих комплексов в автоматическом режиме в

течении заданного интервала времени, и обладающих свойством автоматической

переналадки при производстве изделий произвольной номенклатуры в установленных

пределах. Эти комплексы называют ГПС.

Робототизированным технологическим комплексом

(РТК) называется совокупность промышленного робота, основного оборудования,

непосредственно выполняющего операции технологического процесса и

вспомогательного оборудования автономно функционирующая.

В данном курсовом проекте будет разрабатываться

базовая компоновка РТК на сверлильную операцию для обработки вала-шестерни в

среднесерийном производстве, позволяющая сократить время на выполнение операции

и повысить качество изготавливаемых деталей.

1. Исходные данные для разработки РТК

робототизированный технологический

комплекс захватное

К исходным данным относят:

рабочий чертеж детали;

рабочий чертеж заготовки;

годовой объем выпуска деталей (N=3600 шт.);

маршрутный технологический процесс.

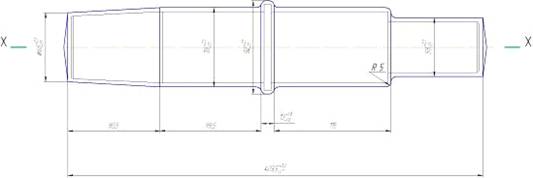

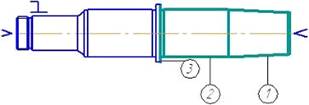

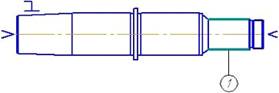

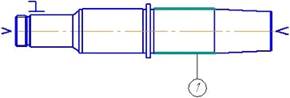

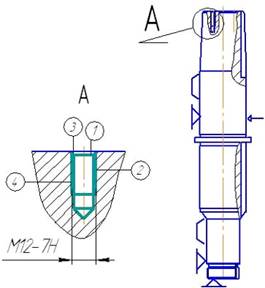

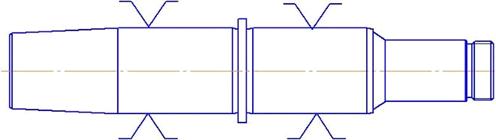

Деталь представлена на рисунке 2

Материал детали - сталь 45 ГОСТ 1050-88.

Твердость детали - 220…270HB.

Масса детали - 9 кг.

В соответствии с объемом выпуска, массой детали,

а также норм времени на каждую операцию принимаем среднесерийный тип

производства.

Для среднесерийного производства заготовку

экономически целесообразно получать штамповкой на КГШП, что повышает

коэффициент использования материала и уменьшает время на обработку, так как

заготовка наиболее приближена по форме и размерам к детали. Соответственно,

увеличивается производительность выпускаемой продукции и уменьшается ее

себестоимость.

Рисунок 1 - Рабочий чертеж заготовки

Рисунок 2 - Рабочий чертеж детали

Маршрутный технологический процесс обработки

детали приводим в таблице 1.

Таблица 1 - Маршрутный техпроцесс изготовления

вала-шестерни

|

№

операции

|

Наименование

и краткое содержание операции

|

Технический

эскиз

|

Режущий

инструмент

|

Модель

станка

|

|

1

|

2

|

3

|

4

|

5

|

|

05

|

Заготовительная

|

|

Штамп

|

КГШП

|

|

10

|

Фрезерно-центровальная

1 Фрезеровать две поверхности 1 одновременно 2 Сверлить два центровочных

отверстия 2 одновременно

|

|

Фреза

торцовая Ø160;

Т15К6

Сверло центровочное Ø6,3;

Р6М5

|

МР-75

|

|

15

|

Токарная

с ЧПУ 1 Точить начерно поверхности 1, 2, 3, 4,5 и фаски 2 Точить начисто

поверхности 2, 3 и фаски 3 Точить канавку 6 4 Точить резьбу7

|

|

Резец

проходной 16×25;

Т15К6

канавочный, резьбовой

|

16К20Ф3

|

|

20

|

Токарная

с ЧПУ 1 Точить начерно поверхности 1, 2, 3, и фаски 2 Точить начисто

поверхности 1, 2 и фаски

|

|

Резец

проходной 16×25;

Т15К6

|

16К20Ф3

|

|

25

|

Шлифовальная

с ЧПУ 1 Шлифовать поверхность 1

|

|

Круг

шлифовальный

|

3М151Ф2

|

|

30

|

Шлифовальная

с ЧПУ 1 Шлифовать поверхность 1

|

|

Круг

шлифовальный

|

3М151Ф2

|

|

35

|

Фрезерная

с ЧПУ 1 Фрезеровать паз 1,2 2 Фрезеровать паз 3

|

|

Фреза

концевая Ø20;

Р6М5

Ø8;

Р6М5

|

6Р13Ф3

|

|

40

|

Термическая

|

|

|

|

|

45

|

Сверлильная

с ЧПУ 1 Засверлить два отверстия1 последовательно 2 Сверлить два отверстия 2

последовательно 3 Зенковать в двух отверстиях фаску 3 последовательно 4

Нарезать резьбу 4 в двух отверстиях последовательно

|

|

Сверло

центровочное Ø4;

Р6М5;

Сверло спиральное Ø10;

Р6М5;

зенковка Р6М5; Метчик М12 Р6М5;

|

ГДВ500

|

|

50

|

Торце-круглошлифовальная

Установ А 1 Шлифовать поверхности 1,2,3 Установ Б Шлифовать поверхности 1,2

|

Установ

А  Установ Б Установ Б

|

Круг

шлифовальный

|

3Т160

|

|

55

|

Круглошлифовальная

1 Шлифовать поверхность 1

|

|

Круг

шлифовальный

|

3М153

|

|

60

|

Токарная

1 Накатывание поверхности 1 2 Полирование поверхности 2

|

|

Накатник;

Шкура полировальная тканевая 770*50 ГОСТ 6009-82

|

1К62

|

|

65

|

Контрольная

|

|

|

Стол

ОТК

|

. Выбор основного оборудования

В данном курсовом проекте необходимо выбрать

основное оборудование, которое входит в состав РТК. К такому оборудованию

относится оборудование, используемое непосредственно для выполнения операций

технологического процесса (металлорежущие станки, прессы, нагревательные печи и

т.д.).

Станки должны встраиваться в РТК без каких-либо

серьезных конструктивных изменений. Данным требованиям отвечают станки, имеющие

полностью автоматизированный цикл работы, в том числе переключение скоростей и

подач, а также устройства для автоматической смены инструмента. Также

необходимо учитывать и технологические возможности этих станков.

Станок модели 2206ВМФ4 полностью соответствует

заданным требованиям.

Основными характеристиками станка являются:

размеры рабочей поверхности стола - 630×800

мм;

наибольшая масса обрабатываемой заготовки - 800

кг;

программируемые перемещения по осям:- 630 мм;-

630 мм;- 800 мм.

точность позиционирования по осям:, Y - 0,012

мм;- 0,016 мм.

расстояние от оси шпинделя до рабочей

поверхности стола - 95…725 мм;

расстояние от торца шпинделя до центра стола -

165…795 мм;

вместимость инструментального магазина - 30;

время смены инструмента - 8 с;

частота вращения шпинделя - 31,5…2500 мин-1;

рабочие подачи по осям X, Y, Z - 1…4000 мм/мин;

скорость быстрых перемещений по осям X, Y, Z -

10000 мм/мин;

наибольшее усилие подачи по осям X, Y, Z - 15

кН;

мощность электродвигателя привода главного

движения - 11 кВт;

габаритные размеры:

длина - 3470 мм;

ширина - 3170 мм;

высота - 2930 мм.

масса- 12000 кг.

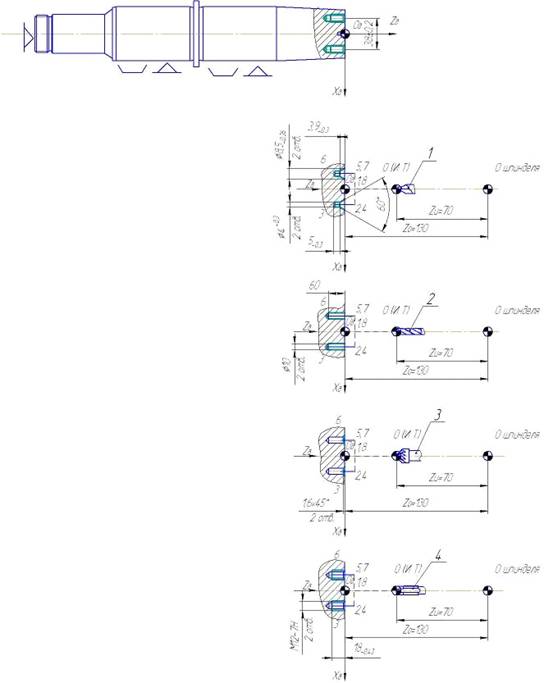

Разработаем подробный план сверлильной операции,

выполняемый на станке данной модели. План представим в виде эскиза (рисунок 3),

на котором показана последовательность выполнения сверлильной операции,

траектория движения рабочего инструмента. Основными линиями показана траектория

движения рабочего хода инструмента, а пунктиром показана траектория движения по

ускоренному перемещению, со скоростью быстрого движения.

На эскизе также представлено:

схему установа заготовки;

положение нуля детали;

положение нуля шпинделя;

опорные точки траектории движения режущего

инструмента;

положение исходной точки.

Координаты опорных точек, необходимые для

расчета элементов траектории, сводим в таблицу 2.

Рисунок 3 - Траекторию движения режущего

инструмента

Таблица 2 - Координата опорной точки

В миллиметрах

|

Номер

инструмента

|

Номер

опорной точки

|

Координата

опорной точки

|

|

|

X

|

Z

|

|

1

|

0

(И Т)

|

0

|

+60

|

|

1,

8

|

0

|

+3

|

|

2,

4

|

+20

|

+3

|

|

3

|

+20

|

-9

|

|

5,

7

|

-20

|

+3

|

|

6

|

-20

|

-9

|

|

2

|

0

(И Т)

|

0

|

+60

|

|

1,

8

|

0

|

+4

|

|

2,

4

|

+20

|

+4

|

|

3

|

+20

|

-28

|

|

5,

7

|

-20

|

+4

|

|

6

|

-20

|

-28

|

|

3

|

0

(И Т)

|

0

|

+60

|

|

1,

8

|

0

|

+3

|

|

2,

4

|

+20

|

+3

|

|

3

|

+20

|

-3

|

|

5,

7

|

-20

|

+3

|

|

6

|

-20

|

-3

|

|

4

|

0

(И Т)

|

0

|

+60

|

|

1,

8

|

0

|

+3

|

|

2,

4

|

+20

|

+3

|

|

3

|

+20

|

-18

|

|

5,

7

|

-20

|

+3

|

|

6

|

-20

|

-18

|

Назначаем режимы резания на сверлильную операцию

45:

Засверливание двух отверстий, сверление двух

отверстий Ø10, зенкование в

них фасок и нарезание резьбы М12. Станок 2206ВМФ4. Режущий инструмент: сверло

центровочное Ø4; Р6М5; сверло Ø10;

Р6М5; зенковка Р6М5; метчик М12; Р6М5.

Переход 1. Засверливание двух отверстий.

Определяем величину припуска

,(1)

,(1)

где D - диаметр сверла, мм.

мм

мм

Подачу принимаем S=0,06 мм/об [1, с.

381, таблица 35].

Определяем скорость резания

,(2)

,(2)

где  - поправочный коэффициент [1, с.

383, таблица 38];

- поправочный коэффициент [1, с.

383, таблица 38];

m, q, y - показатели степеней [1, с.

383, таблица 38];

Т - период стойкости, мин [1, с.

384, таблица 40];

Kv - общий поправочный коэффициент,

учитывающий фактические условия резания.

=

= ,(3)

,(3)

где Кmv- коэффициент, учитывающий

качество обрабатываемого материала;

Кlv - коэффициент, учитывающий

глубину сверления [1, с. 385, таблица 41];

Кuv- коэффициент, учитывающий

материал инструмента [1, с. 361, таблица 6].

(4)

(4)

где Кг - коэффициент,

характеризующий группу стали по обрабатываемости [1, с. 359, таблица 2];

- предел прочности материала, МПа;

- предел прочности материала, МПа;

nv - показатель степени [1, с. 359,

таблица 2].

,

,

,

,

Определяем частоту вращения шпинделя

,(5)

,(5)

мин-1

мин-1

Принимаем n=2500 мин-1.

Определяем действительное значение

скорости резания

Определяем крутящий момент

,(6)

,(6)

где  - поправочный коэффициент [1, с.

385, таблица 42];

- поправочный коэффициент [1, с.

385, таблица 42];

q, y - показатели степеней [1, с.

385, таблица 42];

Kp - общий поправочный коэффициент,

учитывающий фактические условия резания.

,(7)

,(7)

,

,

Н·м

Н·м

Определяем мощность резания

,(8)

,(8)

кВт

кВт

Определяем мощность электродвигателя

станка

Nдв =  кВт, (9)

кВт, (9)

гдеhст - коэффициент полезного действия станка;

Кп - коэффициент перегрузки.

Получившаяся мощность меньше мощности

главного привода станка равной 11 кВт.

Определяем минутную подачу

,(10)

,(10)

мм/мин

мм/мин

Определяем основное время

,(11)

,(11)

где L - длина резания, мм.

Определяем длину резания

,(12)

,(12)

где y - величина врезания, мм.

мм,

мм,

мин

мин

Переход 2. Сверление отверстия Ø10.

Определяем величину припуска

,

,

где D - диаметр сверла, мм.

мм

мм

Подачу принимаем S=0,11 мм/об [1, с.

381, таблица 35].

Определяем скорость резания

,

,

где  - поправочный коэффициент [1, с.

383, таблица 38];, q, y - показатели степеней [1, с. 383, таблица 38];

- поправочный коэффициент [1, с.

383, таблица 38];, q, y - показатели степеней [1, с. 383, таблица 38];

Т - период стойкости, мин [1, с.

384, таблица 40];- общий поправочный коэффициент, учитывающий фактические

условия резания.

=

= ,

,

где Кmv- коэффициент, учитывающий

качество обрабатываемого материала;

Кlv - коэффициент, учитывающий

глубину сверления [1, с. 385, таблица 41];

Кuv- коэффициент, учитывающий

материал инструмента [1, с. 361, таблица 6].

где Кг - коэффициент,

характеризующий группу стали по обрабатываемости [1, с. 359, таблица 2];

nv - показатель степени [1, с. 359,

таблица 2].

,

,

,

,

Определяем частоту вращения шпинделя

,

,

мин-1

мин-1

Принимаем n=1650 мин-1.

Определяем действительное значение

скорости резания

Определяем крутящий момент

,

,

где  - поправочный коэффициент [1, с.

385, таблица 42];

- поправочный коэффициент [1, с.

385, таблица 42];

q, y - показатели степеней [1, с.

385, таблица 42];

Kp - общий поправочный коэффициент,

учитывающий фактические условия резания.

,

,

,

,

Н·м

Н·м

Определяем мощность резания

,

,

кВт

кВт

Определяем мощность электродвигателя

станка

дв =  кВт,

кВт,

Получившаяся мощность меньше

мощности главного привода.

Определяем минутную подачу

,

,

мм/мин

мм/мин

Определяем основное время

,

,

где L - длина резания, мм.

Определяем длину резания

,

,

мм,

мм,

мин

мин

Переход 3. Зенкование фасок.

Припуск t=1,6 мм.

Подачу принимаем S=0,17 мм/об [1, с.

381, таблица 35].

Определяем скорость резания

,

,

где  - поправочный коэффициент [1, с.

383, таблица 39];

- поправочный коэффициент [1, с.

383, таблица 39];

m, q, y, x - показатели степеней [1,

с. 383, таблица 39];

,

,

,

,

Определяем частоту вращения шпинделя

,

,

мин-1

мин-1

Принимаем n=840 мин-1.

Определяем действительное значение

скорости резания

Определяем крутящий момент

,

,

x, q, y - показатели степеней [1, с.

385, таблица 42];

Kp - общий поправочный коэффициент,

учитывающий фактические условия резания.

,

,

,

,

Н·м

Н·м

Определяем мощность резания

,

,

кВт

кВт

Определяем мощность электродвигателя

станка

дв =  кВт,

кВт,

Получившаяся мощность меньше

мощности главного привода станка.

Определяем минутную подачу

,

,

мм/мин

мм/мин

Определяем основное время

Определяем длину резания

,

,

мм,

мм,

мин

мин

Переход 4. Нарезание резьбы.

Подачу принимаем S=1,25 мм/об.

Определяем скорость резания

,

,

где  - поправочный коэффициент [1, с.

431, таблица 118];- номинальный диаметр резьбы, мм;, q, y - показатели степеней

[1, с. 431, таблица 118];

- поправочный коэффициент [1, с.

431, таблица 118];- номинальный диаметр резьбы, мм;, q, y - показатели степеней

[1, с. 431, таблица 118];

Т - период стойкости, мин [1, с.

431, таблица 118].

=

= ,(13)

,(13)

где Кmv- коэффициент, учитывающий

качество обрабатываемого материала [1, с. 433, таблица 119];

Кtv - коэффициент, учитывающий

точность нарезаемой резьбы [1, с. 433, таблица 119];

Кuv- коэффициент, учитывающий

материал инструмента [1, с. 433, таблица 119].

,

,

Определяем частоту вращения шпинделя

,

,

мин-1

мин-1

Принимаем n=405 мин-1.

Определяем действительное значение

скорости резания

Определяем крутящий момент

,(14)

,(14)

где  - поправочный коэффициент [1, с.

433, таблица 120];, y - показатели степеней [1, с. 433, таблица 120];- шаг

резьбы, мм;- общий поправочный коэффициент, учитывающий фактические условия

резания [1, с. 433, таблица 119].

- поправочный коэффициент [1, с.

433, таблица 120];, y - показатели степеней [1, с. 433, таблица 120];- шаг

резьбы, мм;- общий поправочный коэффициент, учитывающий фактические условия

резания [1, с. 433, таблица 119].

Н·м

Н·м

Определяем мощность резания

,

,

кВт

кВт

Определяем мощность электродвигателя

станка дв =  кВт,

кВт,

Получившаяся мощность меньше

мощности главного привода станка.

Определяем минутную подачу

,

,

мм/мин

мм/мин

Определяем основное время

(15)

(15)

Определяем длину резания

,

,

мм,

мм,

мин

мин

Рассчитаем время перемещения

инструмента по выбранной траектории

, (16)

, (16)

где tр.х. - время выполнения

рабочего хода траектории;

n - количество рабочих ходов;

tх.х. - время выполнения холостого

хода траектории;

m - количество холостых ходов;

Переход 1.

Определяем время холостого хода

, (17)

, (17)

где Lх.х. - величина траектории

холостого хода, мм;

Sм.б - минутная подача быстрых

перемещений, мм/мин.

мин

мин

Переход 2.

Определяем время холостого хода

мин

мин

Переход 3.

Определяем время холостого хода

мин

мин

Переход 4.

Определяем время холостого хода

мин

мин

Соответственно

мин

мин

Определяем время автоматической

смены инструмента - (8 c) 0,13 мин.

, (18)

, (18)

где t - время смены одного

инструмента, мин;

i - количество используемых на

операции инструментов.

мин

мин

Время зажима или разжима заготовки в

приспособлении - 0,05 мин.

. Выбор промышленного робота для РТК

Для выбора промышленного робота,

работающего в составе РТК, необходимо отметить основные требования, которым

должен соответствовать промышленный робот:

обеспечение заданной

грузоподъемности;

размеры рабочей зоны промышленного

робота должны определяться размерами, формой и положением рабочих зон

обслуживаемого оборудования;

система управления промышленного

робота выбирается с учетом способа позиционирования рабочего органа, количества

управляющих координат, объема памяти;

захватное устройство ПР выбирается с

учетом конструктивно-технологических параметров объекта манипулирования.

грузоподъемность промышленного

робота должна превышать массу объекта манипулирования не менее чем на 10%.

Формы и размеры рабочей зоны должны

быть такими, чтобы загрузка и выгрузка заготовки из рабочей зоны основного и

вспомогательного оборудования осуществлялась беспрепятственно.

Для разгрузки-загрузки станка модели

2206ВМФ4 могут быть использованы ПР с прямоугольной и цилиндрической системой

координат.

Для промышленного робота,

работающего в составе РТК, число степеней подвижности в наибольшей степени

зависит от формы, размеров и положения рабочей зоны оборудования и

относительного положения ограничительных поверхностей, образующих зону

загрузки-разгрузки.

Погрешность позиционирования влияет

на процесс установки заготовки в приспособлении, как основного, так и

вспомогательного оборудования.

В соответствии с выше изложенным

выбираем промышленный робот модели “JOB’ oT-10”.

грузоподъемность - 50 кг;

число степеней подвижности - 5;

число программируемых координат - 5;

привод основных движений -

электромеханический;

система управления - позиционная;

средство программирования -

обучение;

погрешность позиционирования - ±2 мм

наибольший вылет руки - 2500 мм;

линейное перемещение, мм: = 1170;=

1000.

скорость линейного перемещения,

м/с:= 0,6;= 0,5.

угловые перемещения, °:

φ = 300;

α = 350;

β = 180.

угловая скорость, °/с:

φ =60;

α =60;

β = 60.

- масса - 2400 кг.

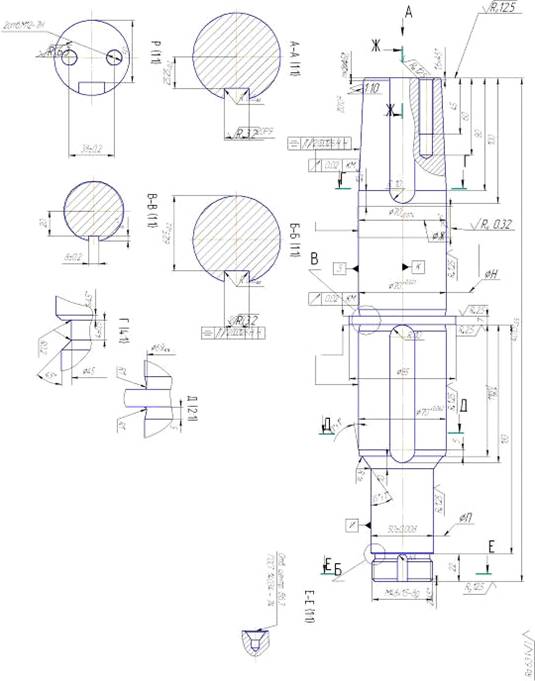

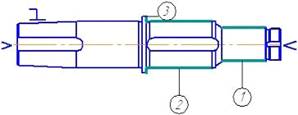

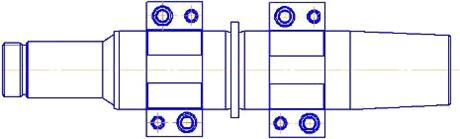

Рисунок 4 - Схема ПР

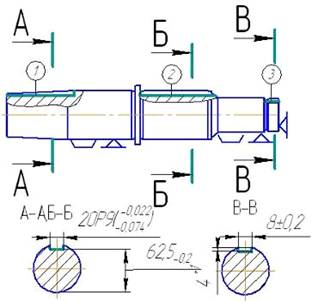

На рисунке 5 представим схему

захвата заготовки.

Рисунке 5 - Схема захвата заготовки

4. Выбор вспомогательного

оборудования для РТК

Основными функциями вспомогательного

оборудования является:

функция накопления;

функция транспортирования и

поштучной выдачи изделий;

функция ориентации и переориентации

изделий.

Основным требованием к выбору

вспомогательного оборудования для РТК является: заготовка при поступлении и

удалении должна занимать требуемое положение относительно захватного устройства

ПР, а рабочая зона вспомогательного оборудования должна пересекаться с рабочей

зоной промышленного робота.

В состав проектируемого РТК в

качестве вспомогательного оборудования будет входить тактовый стол. На пластины

тактового стола устанавливаются приспособления с заготовками. В качестве

приспособления для базирования используются призмы, которые выбираются в

зависимости от величины диаметров заготовки, устанавливаемой на ней. Выбираем

призмы 7033-0108 ГОСТ 12197-66.

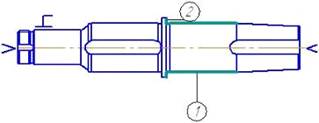

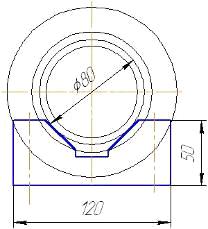

Представим схему укладки заготовки в

призму на рисунке 6.

Рисунок 6 - Схема укладки заготовки

в призму

В состав проектируемого РТК будет

входить тактовый стол СТ 350, служащий для хранения заготовок (готовых деталей)

и подачи их в зону (из зоны) захвата ПР. Время поворота тактового стола Тв=3,5

с. Представим схему тактового стола СТ 350 и пластины к нему на рисунке 7.

Рисунок 7 - Схема тактового стола СТ

350 и пластины к нему

. Анализ возможных вариантов компоновок

РТК

При анализе возможных вариантов

компоновок РТК мы будем сравнивать компоновочные схемы линейного типа и

кольцевого типа.

При линейной компоновке

обслуживаемое оборудование расположено в один ряд. Роботизированный

технологический комплекс такого типа строится на базе напольных и портальных

роботов.

Рисунок 8 - Компоновочная схема

линейного типа

- Станок;

- Промышленный робот;

- Тактовый стол.

Представленная линейная схема

компоновки оборудования имеет следующие преимущества:

экономия производственной площади;

удобство обслуживание оборудования;

обеспечение беспрепятственного

перемещения захватного устройства;

удобство загрузки-разгрузки

основного и вспомогательного оборудования.

В кольцевой компоновке оборудование

располагается непосредственно вокруг робота.

Кольцевая компоновка РТК дает:

удобство загрузки-разгрузки

основного и вспомогательного оборудования;

беспрепятственное перемещение

захватного устройства ПР;

возможность расстановки оборудования

с учетом удобства подхода к нему оператора или наладчика;

оборудование располагается вокруг

робота, что приводит к экономии производственной площади;

кольцевая компоновка РТК дает очень

высокую точность позиционирования (углового 7’’).

Рисунок 9 - Компоновочная схема

кольцевого типа

В данной курсовой работе мы

принимаем компоновочную схему кольцевого типа как более предпочтительную.

. Построение и расчет элементов

траектории захватного устройства ПР

Построение траектории выполним в

виде графического изображения пути перемещения геометрического центра

захватного устройства ПР. Начало траектории свяжем с нулевой (исходной) точкой,

определенной в соответствии с исходным положением ПР.

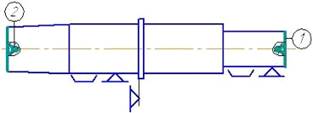

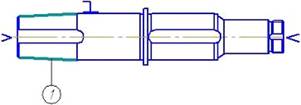

Рисунок 10 - Траектория перемещения

захватного устройства ПР

Таблица 3 - Элементы траектории

перемещения захватного устройства

|

Элемент

траектории

|

Комментарий

|

Величина

перемещения, мм, (град)

|

|

r01

|

Перемещение

руки ПР вперед

|

720

|

|

Зажим

заготовки схватом ПР

|

-

|

|

z12

|

Перемещение

руки ПР вверх

|

100

|

|

r23

|

Перемещение

руки ПР назад

|

720

|

|

φ34

|

Поворот

руки ПР по часовой стрелки

|

90

|

|

r45

|

Перемещение

руки ПР вперед

|

720

|

|

Z56

|

Перемещение

руки ПР вниз - до оси шпинделя

|

100

|

|

Разжим

схвата ПР

|

-

|

|

r67

|

Перемещение

руки ПР назад

|

720

|

|

Выстой

руки ПР

|

-

|

7. Расчет допустимых скоростей перемещения

заготовки (детали)

Определяем допустимую скорость линейного

позиционирования в диапазоне вылета руки промышленного робота

,(19)

,(19)

где Lx - вылет руки ПР, м;

- погрешность позиционирования, мм;

- погрешность позиционирования, мм;

М - масса объекта манипулирования,

кг.

Определяем скорость вертикального

перемещения ПР при условии уравновешивания масс

,(20)

,(20)

где  - коэффициент, зависящий от

конструкции привода;

- коэффициент, зависящий от

конструкции привода;

Lz - длина пути при вертикальном

перемещении, м.

Определяем допустимую угловую

скорость при повороте руки ПР относительно вертикальной оси

, (21)

, (21)

где  - угловая скорость, рад/с;

- угловая скорость, рад/с;

- угол поворота руки, рад;

- угол поворота руки, рад;

- погрешность углового

позиционирования, с.

- погрешность углового

позиционирования, с.

рад/с

рад/с

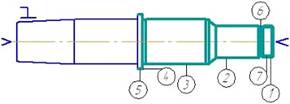

. Построение циклограммы

функционирования РТК

Циклограмма функционирования РТК

включает в выбранной последовательности все действия, выполняемые основным и

вспомогательным оборудованием, а также ПР, необходимые для обработки заготовки.

Построение циклограммы

функционирования РТК обеспечивает:

быстроту определения рабочего цикла

Тр;

значение цикловой производительности

Qц;

существенное представление о том как

возможно произвести сокращение Тр за счет совмещения времени выполнения

отдельных переходов и сокращении длительности не совмещенных переходов.

После того, как мы определи все

движения ПР и установили последовательность их выполнения, нам необходимо

определить время выполнения каждого движения

,(22)

,(22)

,(23)

,(23)

где  - углы поворотов механизмов, рад;

- углы поворотов механизмов, рад;

- линейные перемещения механизмов,

м;

- линейные перемещения механизмов,

м;

- скорость углового перемещения

механизма по соответствующей координате, рад/с;

- скорость углового перемещения

механизма по соответствующей координате, рад/с;

- скорость линейного перемещения

механизма по соответствующей координате, м/с.

- скорость линейного перемещения

механизма по соответствующей координате, м/с.

Рисунок 11 - Циклограмма работы РТК

9. Определение основных показателей

РТК

Основные показатели, характеризующие

работу РТК следующие:

цикловая производительность Qц;

коэффициент относительной

загруженности ПР Кгр;

коэффициент использования ПР Кир;

коэффициент использования основного

оборудования Кио;

коэффициент нагруженности ПР Кнр;

режим работы робота.

Определяем цикловую

производительность

,(24)

,(24)

где  - длительность рабочего цикла, ч.

- длительность рабочего цикла, ч.

Определяем коэффициент относительной

загруженности

,(25)

,(25)

где  - среднее значение рабочей

нагрузки, кг;

- среднее значение рабочей

нагрузки, кг;

- грузоподъемность робота, кг.

- грузоподъемность робота, кг.

Определяем коэффициент использования

ПР

,(26)

,(26)

где  - время работы ПР за рабочий цикл,

с.

- время работы ПР за рабочий цикл,

с.

Определяем коэффициент использования

основного оборудования

,(27)

,(27)

где  - время работы основного

оборудования за рабочий цикл, с.

- время работы основного

оборудования за рабочий цикл, с.

Рассчитав значения коэффициентов, по

[2, стр.379, таблица 3] устанавливаем, что режим работы ПР "легкий"

при этом коэффициент нагруженности Кнр =1,1.

Заключение

Применение промышленных роботов при

обслуживании станков с ЧПУ позволяет исключить участие рабочего в выполнении

вспомогательных операциях и полностью автоматизировать процесс механической

сборки.

Анализ линейной и кольцевой

компоновки показал, что для данного РТК наиболее удовлетворяющая всем условиям

эксплуатации является компоновочная схема кольцевого типа. Она позволяет ПР

совершать перемещения при подаче заготовки от тактового стола к станку и назад

с большей точностью. Время рабочего цикла можно уменьшить за счет рационально

назначенных режимов резания.

Режим работы ПР, в составе РТК,

соответствует области применения РТК.

Список использованной литературы

1

Справочник технолога-машиностроителя. Т.2 / Под ред. А.Г. Косиловой, Р.К.

Мещерякова.- М.: Машиностроение, 1985.

Козырев

Ю.Г. Промышленные роботы: Справ. - М.: Машиностроение, 1988. - 392с.: ил.