Проектирование автоматизированной установки объёмной печати моделей

Аннотация

Данный дипломный проект посвящён проектированию

автоматизированной установки объёмной печати моделей. Установка предназначена

для быстрого прототипирования (печати пластиковых моделей по готовой

3D-модели). В качестве разрабатываемой системы управления в данном проекте

будет система управления на базе контроллера DFRduino MEGA 2560.

Разрабатываемая система управления служит для управления и контроля работы

электрооборудования в установке, а так же обеспечения безопасности персонала и

предупреждение об возникновении чрезвычайной ситуации.

В разделе «Функционально-стоимостной анализ

проекта» произведена экономическая оценка проектных решений и выполнен расчёт

окупаемости проекта в целом (определён период окупаемости).

В разделе «Безопасности и экологичность проекта»

рассмотрены проблемы обеспечения безопасности персонала при работе с

установкой, а так же разработаны меры по её обеспечению. Так же определено

влияние установки на экологию и приняты меры по его снижению.

Данная работа содержит:

расчётно-пояснительная записка объёмом 97+

страниц;

графическая часть объёмом 11 листов формата А1.

Введение

Быстрое прототипирование - это технология

быстрого «макетирования», быстрого создания опытных образцов или работающей

модели системы для демонстрации заказчику или проверки возможности реализации.

Прототип позже дополняется и уточняется для получения конечного продукта.

Для изготовления моделей в промышленности,

ювелирной отрасли, области моделирования в последние годы все чаще и чаще

применяются инновационные разработки и современное оборудование, позволяющее

достигать желаемых результатов в краткие сроки и с наибольшей точностью

исполнения.

Чтобы получить сложную высокоточную модель,

недоступную для выполнения вручную, либо изготовить идентичные модели в любом

количестве (от двух штук до нескольких тысяч), используют оборудование,

позволяющее получить из трехмерной виртуальной модели готовый объект.

D-прототипирование - метод создания физического

объекта на основе виртуальной 3D-модели. На сегодняшний день существует большое

количество технологий объемной 3D-печати, но во всех лежит один и тот же

принцип послойного создания твердой геометрии по электронным данным -

компьютерной CAD-модели (формат STL).

Примерно с начала 1980-х гг. начали интенсивно

развиваться технологии формирования трёхмерных объектов не путём удаления

материала (точение, фрезерование) или изменения формы заготовки (ковка,

штамповка, прессовка), а путём постепенного наращивания (добавления) материала

или изменения фазового состояния вещества в заданной области пространства.

. Обоснование

проектирования автоматизированной установки объёмной печати моделей

1.1 Краткое описание технологического процесса

объёмной печати

Полилактид (ПЛА/PLA) - биоразлагаемый,

биосовместимый, термопластичный, алифатический полиэфир, мономером которого

является молочная кислота. Сырьем для производства служат ежегодно

возобновляемые ресурсы, такие как кукуруза и сахарный тростник.

Акрилонитрилбутадиенстирол (АБС/ABS) - Это один

из лучших расходных материалов для 3D печати. Такой пластик не имеет запаха, не

токсичен, ударопрочен и эластичен. Температура плавления АВС-пластика

составляет от 240˚С до 248˚С.

Струйная 3D-печать осуществляется с

использованием данных материалов. Для этого необходимо нагреть их до температуры

185˚С (для PLA-пластика) или 245 ˚С (для ABS-пластика) и поддержать

её постоянство (нагрев осуществляется в специальной камере в экструдере). Далее

разжиженный пластик выдавливается через специальную головку на охлаждаемую

рабочую поверхность, вследствие чего пластик быстро твердеет. После того как

закончена печать очередного слоя происходит переход на следующий, таким образом

осуществляется послойная печать и формируется объёмная пластиковая модель.

Данные виды пластика не токсичны, но вследствие

того, что для печати требуется высокая температура и высокая точность, работа

человека в данном процессе исключается в пользу автоматизированной системы.

1.2 Анализ существующих решений в области

объёмной печати

В настоящее время 3D-печать набирает популярность,

вследствие чего существует множество решений для 3D-принтеров. Рассмотрим

основные из них и используем их сильные стороны в реализации собственного

проекта.

Стоит начать с того, что существует 2 основных

технологии объёмной печати - это лазерная и струйная. Существует три основные

технологии лазерной 3D-печати:

Лазерная печать - ультрафиолетовый лазер

постепенно, пиксель за пикселем, засвечивает жидкий фотополимер, либо

фотополимер засвечивается ультрафиолетовой лампой через фотошаблон, меняющийся

с новым слоем. При этом жидкий полимер затвердевает и превращается в достаточно

прочный пластик.

Лазерное спекание - при этом лазер выжигает в

порошке из легкосплавного пластика, слой за слоем, контур будущей детали. После

этого лишний порошок стряхивается с готовой детали.

Ламинирование - деталь создаётся из большого

количества слоёв рабочего материала, которые постепенно накладываются друг на

друга и склеиваются, при этом лазер вырезает в каждом контур сечения будущей

детали.

Так же существует пять различных технологий

струйной 3D-печати:

Застывание материала при охлаждении -

раздаточная головка выдавливает на охлаждаемую платформу-основу капли

разогретого термопластика. Капли быстро застывают и слипаются друг с другом,

формируя слои будущего объекта.

Полимеризация фотополимерного пластика под

действием ультрафиолетовой лампы - способ похож на предыдущий, но пластик

твердеет под действием ультрафиолета.

Склеивание или спекание порошкообразного

материала - похоже на лазерное спекание, только порошковая основа (подчас на

основе измельченной бумаги или целлюлозы) склеивается жидким (иногда клеющим)

веществом, поступающим из струйной головки. При этом можно воспроизвести

окраску детали, используя вещества различных цветов. Существуют образцы

3D-принтеров, использующих головки струйных принтеров.

Густые керамические смеси тоже применяются в

качестве самоотверждаемого материала для 3D-печати крупных архитектурных

моделей.

Биопринтеры -- печать 3D-структуры будущего

объекта (органа для пересадки) производится стволовыми клетками. Далее деление,

рост и модификации клеток обеспечивает окончательное формирование объекта.

Поскольку в проекте будет использована

технология струйной печати (под номером 1), необходимо рассмотрение

существующих моделей струйных 3D-принтеров.

Две интересные конструкции предлагает так

называемый проект RepRap, а именно Darwin и Mendel.

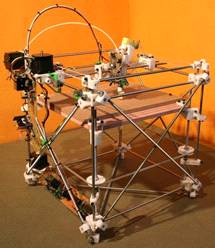

Рисунок 1.1. - Внешний вид 3D-принтера Darwin

Рисунок 1.2. - Внешний вид 3D-принтера Mendel

Оби эти модели, несмотря на их различия, Имеют

одинаковый принцип позиционирования - при помощи трёх взаимно перпендикулярных

направляющих. Этот принцип достаточно точный, но обладает низкой

производительностью. Ещё эти модели снабжены нагревательным солом, что

позволяет использовать в печати ABS пластик. Не смотря на то, что

производительность невелика данное решение используется во многих современных

3D-принтерах, так как оно достаточно компактное и обладает высокой точностью.

Следующая рассмотренная модель сделана на основе

дельта-робота. Эта модель называется Rostock. В основу конструкции положены три

параллелограмма, то есть три радиально-симметрично расположенных направляющих,

по которым перемещаются каретки. К кареткам при помощи шарнирных механизмов

крепится экструдер.

Данная модель весьма интересна, так как обладает

гораздо более высокой производительностью, нежели модели Darwin и Mendel, и не

меньшей точностью, что качественно выделяет её на основе предыдущих моделей.

Данная модель не содержит нагревательного стола, вследствие чего не обладает

возможностью печати с использованием ABS пластика.

Рисунок 1.3. - Внешний вид 3D-принтера Rostock

В настоящее время существует множество

модификаций этих базовых моделей, но рассматривать их по отдельности не имеет

смысла.

1.3 Анализ задач управления

Система управления 3D-принтера должна выполнять

ряд задач, которые можно разделить на несколько основных групп:

Геометрическая - задача с необходимой точностью

и скоростью соблюдать заданную управляющей программой траекторию.

Логическая - задача контроля температуры нагрева

экструдера и давления в подающей камере, а так же отслеживание аварийных

ситуаций.

Терминальная - задача загрузки управляющей

программы и непосредственного управления с ЭВМ, а так же возможность отладки

программы и выявление ошибок.

Для выполнения этих задач необходим контроллер с

достаточным количеством входных и выходных сигналов, как цифровых, так и

аналоговых.

1.4 Функционально-стоимостной анализ базового

варианта установки

За базовый вариант установки был принят

3D-принтер Rostock (см. рисунок 1.3), описанный в пункте 1.2., так как он

наиболее полно подходит по функциональным признакам к проектируемой

автоматизированной установке.

Базовая модель 3D-принтера обладает следующими

элементами:

открытый корпус;

механика привода экструдера и привода подачи

пластика;

контроллер;

датчики начального позиционирования;

шаговые двигатели приводов экструдера и подачи

пластика;

нагреватель экструдера;

датчик температуры;

реле - включатель нагрева.

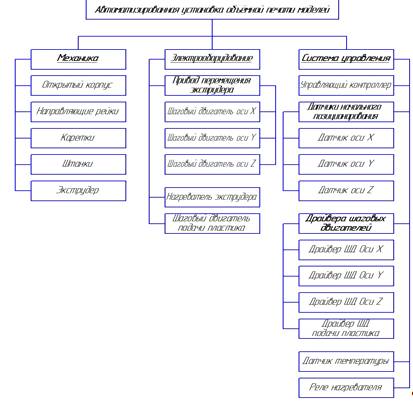

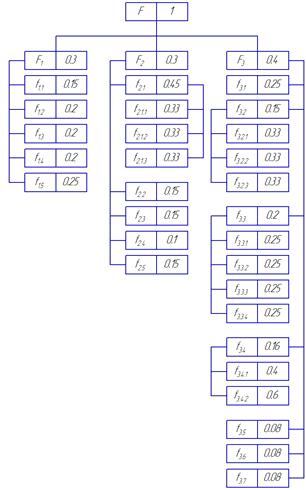

На рисунке 1.4 показана структурная модель

базового варианта автоматизированной установки. На этой модели отображены все

взаимосвязи между структурными единицами установки.

Рисунок 1.4 - Структурная модель базового

варианта автоматизированной установки

На основании структурной модели и информации о

важности конкретных структурных элементов строится функциональная модель

базового варианта автоматизированной установки (см. рисунок 1.5). На этой

модели проставляется вся информация о важности функций.

Рисунок 1.5 - Функциональная модель базового

варианта автоматизированной установки

По данным со структурной и функциональной

моделей составляется функционально-стоимостная модель для базового варианта

автоматизированной установки. На этой модели отображаются такие параметры как

значимость функции r, относительная важность функции R, качество исполнения

функции Q, абсолютная стоимость реализации функции Sабс и относительная

стоимость реализации функции Sотн.

Таблица 1.1 - Функционально-стоимостная модель

базового варианта автоматизированной установки

|

Ин-декс

фун-кции

|

Наименование

функции

|

Материальный

носитель функции

|

r

|

R

|

Q

|

Sабс,

тыс.р.

|

Sотн

|

|

f1.1

|

Обеспечение

целостности конструкции

|

Открытый

корпус

|

0,15

|

0,045

|

0,044

|

0,86

|

0,039

|

|

f1.2

|

Поддержание

кареток

|

Направляющие

рейки

|

0,2

|

0,06

|

0,063

|

1,5

|

0,068

|

|

f1.3

|

Поступательное

движение

|

Каретки

|

0,2

|

0,06

|

0,07

|

1,8

|

0,082

|

|

f1.4

|

Связь

кареток и экструдера

|

Штанги

|

0,2

|

0,06

|

0,069

|

1,2

|

0,055

|

|

f1.5

|

Экструзия

пластика

|

Экструдер

|

0,25

|

0,075

|

0,07

|

0,8

|

0,036

|

|

f2.1

|

Обеспечение

механических перемещений экструдера

|

f2.1=f2.1.1+

+f2.1.2+ f2.1.3

|

0,65

|

0,195

|

0,205

|

4,5

|

0,205

|

|

f2.1.1

|

Движение

каретки вдоль оси X

|

Шаговый

двигатель оси X

|

0,21

|

0,064

|

0,065

|

1,5

|

0,068

|

|

f2.1.2

|

Движение

каретки вдоль оси Y

|

Шаговый

двигатель оси Y

|

0.21

|

0,064

|

0,065

|

1,5

|

0,068

|

|

f2.1.3

|

Движение

каретки вдоль оси Z

|

Шаговый

двигатель оси Z

|

0.21

|

0,064

|

0,065

|

1,5

|

0,068

|

|

f2.2

|

Нагрев

пластика

|

Нагреватель

экструдера

|

0,15

|

0,045

|

0,041

|

0,2

|

0,009

|

|

f2.3

|

Подача

пластика в экструдер

|

Шаговый

двигатель подачи пластика

|

0,2

|

0,06

|

0,065

|

1,5

|

0,068

|

|

f3.1

|

Управление

электрооборудова-нием

|

Управляю-щий

контроллер

|

0,4

|

0,16

|

0,16

|

3,5

|

0,159

|

|

f3.2

|

Начальное

позиционирование экструдера (кареток)

|

f3.2=f3.2.1+

+f3.2.2+ f3.2.3

|

0,2

|

0,08

|

0,085

|

1,8

|

0,082

|

|

f3.2.1

|

Начальное

позиционирование каретки оси X

|

Датчик

оси X

|

0,07

|

0,027

|

0,031

|

0,6

|

0,027

|

|

f3.2.2

|

Начальное

позиционирование каретки оси Y

|

Датчик

оси Y

|

0,07

|

0,027

|

0,031

|

0,6

|

0,027

|

|

f3.2.3

|

Начальное

позиционирование каретки оси Z

|

Датчик

оси Z

|

0,07

|

0,027

|

0,031

|

0,6

|

0,027

|

|

f3.3

|

Управление

шаговыми двигателями

|

f3.3=f3.3.1+

+f3.3.2+f3.3.3+ +f3.3.4

|

0,2

|

0,08

|

0,08

|

3,6

|

0,164

|

|

f3.3.1

|

Управление

шаговым двигателем оси X

|

Драйвер

шагового двигателя оси X

|

0,05

|

0,02

|

0,04

|

0,8

|

0,036

|

|

f3.3.2

|

Управление

шаговым двигателем оси Y

|

Драйвер

шагового двигателя оси Y

|

0,05

|

0,02

|

0,04

|

0,8

|

0,036

|

|

f3.3.3

|

Управление

шаговым двигателем оси Z

|

Драйвер

шагового двигателя оси Z

|

0,05

|

0,02

|

0,04

|

0,8

|

0,036

|

|

f3.3.4

|

Управление

шаговым двигателем подачи пластика

|

Драйвер

шагового двигателя подачи пластика

|

0,05

|

0,02

|

0,04

|

0,8

|

0,036

|

|

f3.4

|

Измерение

температуры пластика в экструдере

|

Датчик

оси Z

|

0,1

|

0,04

|

0,036

|

0,2

|

0,009

|

|

f3.5

|

Регулирование

температуры пластика в экструдере

|

Реле

нагревателя

|

0,1

|

0,04

|

0,041

|

0,5

|

0,023

|

|

F1

|

Обеспечение

целостности и механических связей между узлами установки

|

F1=f1.1+f1.2+

f1.3+ f1.4+ f1.5

|

0,3

|

0,3

|

0,3

|

6,16

|

0,281

|

|

F2

|

Преобразование

электрической энергии в механическую и тепловую

|

F2=f2.1+f2.2+

f2.3

|

0,3

|

0,3

|

0,3

|

6,2

|

0,282

|

|

F3

|

Автоматическое

управление работой установки

|

F3=f3.1+f3.2+

f3.3+f3.4+f3.5

|

0,4

|

0,4

|

0,4

|

9,6

|

0,437

|

|

|

|

|

|

|

|

|

|

|

По данным из таблицы 1.1 строятся

функционально-стоимостная диаграмма и диаграмма качества исполнения функций для

базового варианта автоматизированной установки. По данным с этих диаграмм

принимается решения по выбору конкретных компонентов уже для проектируемого

варианта автоматизированной установки, которые будут отвечать необходимым

требованиям качества и иметь наименьшую возможную стоимость для обеспечения

рентабельности проектирования.

1.5 Техническое задание на проект

Назначение и область применения

Проектируемая установка предназначена для печати

объёмных моделей, максимальные габариты, которых не превышают цилиндра с

радиусом 230 мм., и высотой 230 мм. Печать производится по готовым 3D-моделям,

разработанным в различных CAD и САПР системах, и сохранённых в формате STL.

Основание разработки

Основание разработки служит задание кафедры

автоматизации технологических процессов и производств Курганского государственного

университета, утверждённое приказом по университету, на разработку дипломного

проекта на тему «Проект автоматизированной утсановки объёмной печати моделей».

Цель и назначение разработки

Проектируемая установка должна выполнять

требования качества печати, обладать высокой производительностью, а так же

обеспечивать ряд дополнительных функций, таких как индикация о ходе процесса

печати, сигнализация об ошибках, возможность управления с ЭВМ, и др.

Источники разработки

Источниками разработки являются учебная и

справочная литература, указанные в соответствующем разделе, а также материалы

по данной тематике, предоставленные предприятием и найденные в сети Internet.

Условия эксплуатации

Установка не требует особых условий

эксплуатации. Необходимо лишь не допускать попадание грязи в рабочие органы

установки и при необходимости выполнять чистку и смазку рабочих узлов.

Стадии и этапы разработки

Разработка дипломного проекта должна

осуществляться в сроки, предусмотренные заданием на дипломное проектирование.

Разработку проекта можно разбить на следующие

этапы:

выбор темы проекта и её согласование с

руководителем;

изучение различных решений в области 3D-печати;

изучение технологического процесса 3D-печати;

разработка структурной схемы системы управления;

выбор технических средств для реализации системы

управления;

разработка схемы электрической подключений;

разработка управляющей программы;

экономический расчёт;

оформление листов графической части и сведение

описаний в расчётно-пояснительную записку.

Порядок контроля и приёмки

Контроль за ходом разработки ведется

руководителем проекта и консультантами по графику работы. Распоряжением

заведующего кафедрой создается комиссия в составе 3-х, 4-х человек. Комиссия

оценивает готовность проекта для направления к рецензенту и защиты в ГАК. РПЗ и

графическая часть проекта представляются на предварительную защиту с подписями

нормоконтролера и консультантов.

. Проектирование,

конструирование и моделирование технических средств

2.1 Системный анализ автоматизации установки

объёмной печати моделей

Создание нового эффективного объекта, новой

технологии сегодня невозможно без системного подхода, предусматривающего анализ

задач и синтез решений на всех этапах их разработки и реализации.

Укрупнённая схема рассматриваемого процесса системного

проектирования (СП) технических объектов приведена на рисунке 1.

Согласно схеме СП базируется на двух основных

принципах:

Во-первых, процесс проектирования полностью

согласуется с описаниями объектов, сохраняя при этом иерархическую

соподчинённость;

Во-вторых, СП осуществляется на основе анализа

задач и синтеза решений, обладающих как определённой общностью, так и

спецификой на различных этапах проектирования. Таких этапов в СП выделено пять.

На этапе 1 определяются критерии развития

объекта с ориентацией на создание представителя нового поколения объектов

данного класса с целью длительного применения и многократного тиражирования.

Существенно уточняется функция создаваемого объекта, формируется набор

критериев развития, используемых на последующих этапах системного

проектирования.

На этапе 2 формируется структура и принцип

действия объекта или процесса. Поскольку структура - это совокупность элементов

и их устойчивых отношений, обеспечивающих целостность объекта, то на данном

этапе определяется состав элементов (устройств, технологических приёмов),

выполняющих отдельные части (операции), функции объекта. Для этого

целесообразно использование декомпозиционных методов анализа и синтеза по

схеме, обеспечивающей формирование двухуровневых структурных модулей. Вначале

формируется 1-й модуль создаваемого объекта, затем последовательно получают

этими же методами модули низших уровней, формируя таким путём многоуровневую

иерархическую функциональную структуру технического объекта любой сложности.

Этап 3 является переходным, преобразующим

структурные решения в конструктивные. На этом этапе осуществляется синтез

технического решения, предусматривающий формирование образной модели

технического объекта, представляющей собой конструкцию, лишённую параметров и

других метрических характеристик. Новизна решений на этапе синтеза технического

решения также достигается декомпозиционными подходами, позволяющими формировать

варианты конструкций на основе системного перебора большого числа альтернатив и

выбора новых эффективных конструкторских решений на уровне изобретений класса

“устройства”. Таким образом, на этапах 2 и 3 осуществляется

поисково-структурное проектирование, обеспечивающее получение инновационных

решений на ранних этапах создания технических объектов и процессов.

На этапах 4 и 5 производится разработка

конструкторской документации объекта и его элементов в соответствии с принятой

стадийностью проектирования, например, эскизный, технический и рабочий проекты.

Таким образом, системный подход к созданию

различных новых объектов, проектов, технологий базируется на анализе задач и

синтезе решений. Для этого используются различные методы активизации

инженерного творчества, позволяющие разделять задачи проектирования на части, а

затем производить “свёртку” множеств альтернатив в конкретные решения -

структуру, компоновку, конструкцию.

На рисунке 2.1 показана укрупнённая схема

системного проектирования.

Рисунок 2.1 - Укрупнённая структурная схема

системного проектирования.

2.2 Синтез решений по автоматизации установки

объёмной печати моделей

Потребность и цели создания нового объекта,

структуризация целей и предполагаемых задач, решение которых ведёт к достижению

этих целей, формируют общее представление об объекте. При отсутствии аналога

создаваемому объекту его анализ осуществляется посредством декомпозиции

поставленных задач в пространстве в основном неметрических структурных

характеристик, обусловленных требованиями к функционированию и общему строению

этого объекта. Результатом такого анализа является декомпозиционная схема, при

построении которой предлагается исходить из следующих положений:

Во-первых, декомпозиция осуществляется

неформально и на первом уровне разбиения задач, исходя из назначения или

потребности объекта, определяются основные направления, свойства и признаки,

формирующие концепцию его строения в виде множества относительно независимых

структурных характеристик, образующих n блоков 1-го уровня декомпозиции.

Во-вторых, принимается во внимание весьма важное

обстоятельство, что проблема создания нового объекта не является полностью

неизвестной. Для каждой области, свойства и признака первого уровня на втором

уровне декомпозиции формируются множества альтернатив, выбираемых на основе

анализа известных решений, в том числе из других более развитых классов

объектов.

Используя техническое задание на проектирование,

а также, обсудив особенности проектируемого объекта, построим декомпозиционную

схему анализа задачи формирования структуры автоматизированной установки

объёмной печати моделей.

Таблица 2.1. Декомпозиционная схема анализа

задачи формирования структуры автоматизированной установки объёмной печати

моделей.

|

Xξ

|

Первый

уровень декомпозиции

|

Xξβ

|

Второй

уровень декомпозиции

|

|

X1

|

Технология

печати

|

X11

|

Лазерная

|

|

|

X12

|

Струйная

|

|

X2

|

Технология

позиционирования печатающей головки

|

X21

|

Декартова

|

|

|

X22

|

Технология

дельта-робота

|

|

X3

|

Используемый

пластик

|

X31

|

|

|

X32

|

PLA

и ABS

|

|

X4

|

Режим

работы шаговых двигателей

|

X41

|

Шаговый

|

|

|

X42

|

Полушаговый

|

|

|

X43

|

Микрошаговый

|

|

X5

|

Система

индикации процесса печати

|

X51

|

Отсутствует

|

|

|

X52

|

Присутствует

|

|

X6

|

Контроль

температуры экструдера

|

X61

|

Не

осуществляется

|

|

|

X62

|

Осуществляется

|

|

X7

|

Количество

головок экструдера

|

X71

|

Одна

|

|

|

X72

|

Две

|

|

|

X73

|

Более

двух

|

|

X8

|

Нагревательная

плита

|

X81

|

Отсутствует

|

|

|

X82

|

Присутствует

|

|

X9

|

3D-модель

передаётся в принтер

|

X91

|

С

помощью SD-карты

|

|

|

X92

|

Через

COM-порт с ЭВМ

|

|

|

X93

|

Через

USB-порт с ЭВМ

|

|

X10

|

Возможность

печати без подключения к ЭВМ

|

X101

|

Отсутствует

|

|

|

X102

|

Присутствует

|

|

X11

|

Система

безопасности

|

X111

|

Отсутствует

|

|

|

X112

|

Использование

датчика контроля открытой дверцы

|

|

|

X113

|

Использование

датчика контроля открытой дверцы и датчика пламени

|

Итого общее количество вариантов структуры N

определяется:

На первой ступени упорядочивания выделим из n

блоков Xξ

декомпозиционной

схемы 2-4 блока, содержащих на уровне альтернатив Xξβ

наиболее

важные характеристики - это и будут целевые условия.

На основании исходного задания и из соображений

улучшения качества устройства из декомпозиционной схемы (табл. 2.1) были

выбраны 3 целевых условия: X12, X23, X32.

Выбранные локальные целевые условия неодинаково

влияют на эффективность синтезируемого решения и потому должны быть ранжированы

по их значимости и оценены с помощью параметра l.

Проведя декомпозицию задачи и выбрав в

полученном поисковом пространстве многоуровневую цель, необходимо решить вторую

часть задачи синтеза - сформировать многомерное «решение-ограничение». Так как

оптимизация неформальных решений при нескольких целях традиционными методами

неосуществима, то в этом случае в качестве оптимизационного подхода

целесообразно будет сформировать Паретово множество альтернатив.

Таблица 2.2. Определение оценок и рангов целевых

условий.

|

Эксперты

|

Оценки

и ранги целевых условий

|

|

XS1=X12

|

XS2=X23

|

XS3=X32

|

|

1-ый

|

0,45

|

0,35

|

0,2

|

|

2-ой

|

0,5

|

0,35

|

0,15

|

|

3-ий

|

0,4

|

0,3

|

0,3

|

|

Суммарная

оценка

|

1,35

|

1,00

|

0,65

|

|

Средняя

оценка ωi

|

0,45

|

0,333

|

0.217

|

|

Скорректированная

оценка

|

0,45

|

0,35

|

0,2

|

|

Ранг

целевого условия

|

1

|

2

|

3

|

Альтернатива считается оптимальной по Парето, если

всякая другая альтернатива, являющаяся более предпочтительной для одних целей,

в то же время будет менее предпочтительной для остальных целей. Также для

оптимальности по Парето никогда не следует выбирать альтернативу, которая не

является Парето-оптимальной.

Каждой альтернативе XGjB в блоках XGj по каждому

целевому условию XSiB присвоим оценку по трёхступенчатой шкале: 1 - лучшая

альтернатива, 2 - альтернативы в блоке по отношению к данной локальной цели

равноценны, 3 - в блоке есть лучшая альтернатива с кодом 1.

В таблице 2.3 представлены результаты присвоения

весов при выборе условий-ограничений. Таблица составлялась на основе

вышеуказанного принципа, где каждой оценке в соответствии с её кодом

присваивалось численное значение по правилу:

|

Код

|

Значение

|

|

1

|

λi

|

|

2

|

λi/

mi

|

|

3

|

0

|

Где mi - количество альтернатив XGjB в блоке

XGj.

Таблица 2.3. Результаты присвоения весов оценкам

при выборе условий-ограничений.

|

XGj

|

XGjB

|

XS1=X12;

λ1=0,45

|

XS2=X23;

λ2=0,35

|

XS3=X32;

λ3=0,2

|

|

|

λ1GgB

|

λ2GgB

|

λ3GgB

|

|

XG1=X4

|

[X41]

|

0,15

|

0

|

0,067

|

|

X42

|

0,15

|

0

|

0,067

|

|

X43

|

0,15

|

0,35

|

0,067

|

|

XG2=X5

|

X51

|

0,15

|

0

|

0,1

|

|

[X52]

|

0,15

|

0,35

|

0,1

|

|

XG3=X6

|

X61

|

0

|

0,175

|

0

|

|

[X62]

|

0,45

|

0,175

|

0,2

|

|

XG4=X7

|

X71

|

0,15

|

0,117

|

0

|

|

[X72]

|

0,15

|

0,117

|

0,2

|

|

X73

|

0,15

|

0,117

|

0

|

|

XG5=X8

|

[X81]

|

0,225

|

0,175

|

0,2

|

|

X82

|

0,225

|

0,175

|

0

|

|

XG6=X9

|

X91

|

0

|

0

|

0,067

|

|

X92

|

0

|

0

|

0,067

|

|

[X93]

|

0,45

|

0,35

|

0,067

|

|

XG7=X10

|

X101

|

0

|

0

|

0,1

|

|

[X102]

|

0,45

|

0,35

|

0,1

|

|

XG8=X11

|

X101

|

0

|

0

|

0

|

|

X102

|

0

|

0

|

0

|

|

[X103]

|

0,45

|

0,35

|

0,2

|

Теперь можно сформировать в виде множества

эффективное решение - наилучший оптимальный по Парето вариант структуры

создаваемого объекта:

X={X12, X23, X32, X41, X52, X62,

X72, X81, X93, X102, X113}.

По завершении декомпозиционного анализа и

синтеза создаётся структурная схема системы управления автоматизированной

установки объёмной печати моделей.

2.3 Разработка корпуса автоматизированной

установки

Все рассмотренные в пункте 1.2 готовые решения в

области объёмной печати (3D-принтеры Darwin, Mendel и Rostock) не имели

корпуса, как такового. У каждого из них были лишь верхнее и нижнее основания, к

которым крепились направляющие и всё это упрочнялось диагональными рейками.

Однако данное решение является небезопасным для пользователя установкой, так

как все движущиеся механизмы, нагревающиеся элементы и сам разогретый пластик

находятся в непосредственной близости к пользователю, который при

неаккуратности может получить травму или ожёг. (подробнее о этом смотри в

пункте 7.1).

Вывод о необходимости разработки корпуса для

автоматизированной установки объёмной печати моделей напрашивается сам собой.

При разработке корпуса необходимо так же учесть

что проектируемая установка (её первые реализации) является прототипом для

исследований и разработки готового варианта. Исходя из этого проектируемый

корпус решено изготовить из акрилового стекла, что позволит визуально

контролировать процесс печати и выявлять ошибки в механике и программном

обеспечении.

Корпус должен иметь два основания: верхнее и

нижнее. Основания имеют форму равностороннего треугольника с отсечёнными

вершинами, то есть являются шестиугольниками. На нижнем основании должны быть

отверстия под крепление направляющих реек и стойки с зубчатым колесом для

крепления ремня. Помимо этого на нижнем основании крепится платформа, на

которой будет производиться печать. Верхнее основание имеет отверстия для

крепления коробок с шаговыми двигателями и отверстие под зубчатый ремень. Так

же на верхнем основании устанавливается электроника и электрооборудование (не

считая трёх шаговых двигателей в коробках, на верхнем основании крепятся: блок

питания, плата контроллера, ЖК-дисплей и клавиатура). Верхнее и нижнее

основания имеют, расположенные в шахматном порядке выступы для крепления

стенок.

Боковые стенки корпуса представляют собой три

пары прямоугольников, с вырезами овальной формы внизу. Те, что больше по размеру

имеют отверстие, через которое происходит съём готовой модели.

К этому отверстию необходима дверца. Так как

таких отверстий будет три, то стоит выбрать одно из них и считать его основным.

На него нужно установить датчик открытия дверцы. Два других отверстия нужно

считать вспомогательными и держать постоянно в закрытом состоянии. Использовать

их нужно только при необходимости (например при техническом обслуживании, или

при установке сложных поддерживающих конструкций для печати на них модели).

Боковые стенки должны иметь отверстия, расположенные в шахматном порядке для

крепления к основаниям. Основания и стенки между собой склеиваются специальным

клеем ACRIFIX 5R 0194 с добавлением ACRIFIX CA 0030.

Сборку необходимо производить с высокой

точностью, так как это напрямую влияет на качество печати.

Итого должен получиться корпус массой порядка

13,2 килограмм.

2.4 Разработка структурной схемы системы

управления

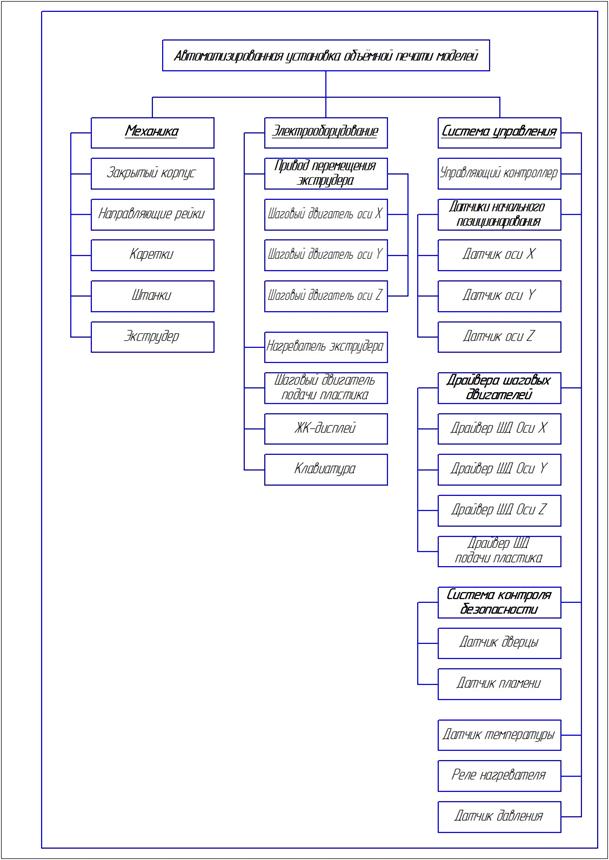

По синтезированным в предыдущем пункте решения

необходимо разработать конкретную структурную схему системы управления. Из

данных предыдущего пункта ясно, что для обеспечения требуемого результата

система управления должна выполнять следующие функции:

Управление приводом перемещения экструдера;

Управление приводом подачи пластика;

Управление нагревом пластика (поддержание

требуемой температуры и давления);

Контроль безопасности процесса печати;

Обеспечение обратной связи с оператором;

Для реализации этих функций система управления

должна содержать следующие элементы:

Контроллер;

Четыре шаговых двигателя;

Четыре драйвера для шаговых двигателей;

Три датчика начального позиционирования;

Датчики температуры и давления;

Нагревательный элемент;

ЖК-дисплей;

Клавиатура;

Система связи с ПК;

Датчики безопасности (корпусной и датчик

пламени).

По данным из этого раздела формируется

структурная схема системы управления. В ней указываются взаимосвязи между

конкретными элементами системы и контроллером.

2.5 Выбор технических средств

Промышленностью выпускается большое количество

различных средств автоматизации, имеющие различную производительность,

параметры работы, сервисные функции и т.д. Как правило, производительности

данных устройств достаточно для решения широкого класса задач управления.

Однако при выборе оборудования своё внимание

должно уделяться достижению высокой точности при достаточно высоком

быстродействии.

Требуемое техническое оснащение

Для обеспечения работы установки объёмной печати

моделей необходимы следующие компоненты:

Контроллер, с USB интерфейсом и количеством

дискретных выходов, работающих в режиме ШИМ не менее 8;

Четыре шаговых двигателя с количеством шагов на

оборот не менее 200 и моментом удержания порядка 3кг∙см;

Четыре драйвера к этим двигателям;

Три высокоточных концевых выключателя для осей;

Концевой выключатель для дверцы;

Датчик пламени;

ЖК-дисплей с разрешением не менее 16х1;

Не менее четырёх клавиш для управления;

Нагревательный элемент, с возможностью

управления от контроллера;

Датчик температуры для экструдера (порядка 200

градусов по Цельсию);

Датчик давления пластика в экструдере

2.5.1 Выбор контроллера

По готовой структурной схеме уже достаточно

хорошо вырисовывается общая картина того как должна выглядеть установка, какие

компоненты она должна содержать и какие функции выполнять.

Всякая современная система управления не

обходится без программируемого логического контроллера - центра этой самой

системы. Контроллер выполняет все логические и арифметические задачи,

поставленные перед системой управления. Контроллер должен подбираться исходя из

ряда критериев:

Достаточное количество аналоговых и дискретных

портов ввода/вывода

Необходимая конфигурация платы контроллера

Необходимая производительность

Приемлемая цена

На основе структуры системы управления

промышленный контроллер должен быть способен обработать следующие сигналы:

Дискретные входы

Опрос концевых выключателей на осях (3 входа)

Опрос датчика безопасности (1 вход)

Аналоговые входы

Работа с датчиком клавиатуры (1 вход)

Опрос датчика пламени (1 вход)

Опрос датчика температуры (1 вход)

Опрос датчика давления в экструдере (1 вход)

Дискретные выходы

Управление шаговыми двигателями (8 выходов и

более, работающих в режиме ШИМ)

Управление нагревательным элементом (1 выход)

Аналоговые выходы

Работа с ЖК-дисплеем (2 выхода)

Итого необходимо четыре дискретных входа, девять

и более дискретных выхода, четыре аналоговых входа и два аналоговый выхода.

Конфигурация платы должна содержать возможность

прошивки и управления через USB-порт.

Так как требуется наибольшая из возможных

производительность и при этом высокая точность печати, то контроллер должен

обладать достаточной производительностью для того чтобы успевать обрабатывать

сигналы с датчиков и мгновенно реагировать на них. Для этого потребуется

контроллер с тактовой частотой не менее 12 МГц.

Исходя из выше сказанного, был выбран контроллер

DFRduino Mega на Atmega 2560 (v2.0 Arduino совместим). Arduino Mega построена

на микроконтроллере ATmega2560 и конвертере USB-UART на базе ATmega8U2. Плата

имеет 54 цифровых каналов ввода/вывода (14 из которых может использоваться в

качестве выводов ШИМ), 16 аналоговых каналов вывода, 4 UART, кварцевый

генератор на 16 МГц, разъем USB, гнездо питания, колодка ICSP и кнопка сброса.

Он обладает следующими характеристиками:

Рабочее напряжение: 5 В

Входное напряжение (рекомендуемое): 7-12 В

Входное напряжение (предельное): 6-20 В

Цифровые каналы ввода/вывода: 54 (из которых 14

обеспечивают вывод ШИМ)

Аналоговые каналы ввода: 16

Постоянный ток через вход/выход: 40 мА

Постоянный ток для вывода 3.3 В: 50 мА

ППЗУ (Flash Memory): 256 КБ из которых 8 КБ

используется загрузчиком

ОЗУ (SRAM): 8 КБ

ПЗУ (EEPROM): 4 КБ

Тактовая частота: 16 МГц

Размер (ДхШхВ): 102 x 54 x 13 мм

Выбор пал на данный контроллер так как он

обладает достаточным количеством каналов ввода/вывода (аналоговых, цифровых и

цифровых обеспечивающих работу в режиме ШИМ) для подключения всех элементов

установки а так же дополнительные каналы для развития устройства в дальнейшем,

имеет USB-порт, обладает достаточной производительностью и удовлетворительной

ценой.

Рисунок 2.2 - Внешний вид платы контроллера

DFRduino Mega на Atmega 2560

2.5.2 Выбор электронных компонентов

Начнём выбор электрических компонентов системы

управления по их значимости. автоматизированная

печать контроллер

Первыми стоит выбрать шаговые двигатели и драйвера

к ним. Двигатели нужно подбирать из следующих соображений:

Требуемый угол шага (или требуемое количество

шагов на оборот)

Требуемая точность шага

Требуемая скорость вращения

Требуемая мощность (момент удержания)

Удовлетворительные габариты

Для установки потребуется 3 мощных двигателя с

количеством шагов на оборот не менее 200 (1.8˚ шаг), погрешность шага не

более 5%, момент удержания порядка 3 кг∙см и габариты порядка 45 мм3.

В данной установке будут использованы шаговые

двигатели NEMA17, так как они компактны и обладают достаточной мощностью и

скоростью для решения поставленных перед ним задач.

Рисунок 2.3 - Внешний вид шагового двигателя

NEMA17

Двигатель NEMA17 обладает рядом характеристик:

Момент удержания: 3,4 кг∙см

Тип: Гибридный

Кол-во проводов: 4

Угол шага: 1,8

Длина 40мм

Сопротивление: 2 Ом/фаза

Напряжение 3,4в

Ток: 1,7 А / фазу

Габариты: 42x42x48 мм

Данный двигатель обеспечит требуемую точность

позиционирования и достаточно большой момент для удержания позиции. Для привода

перемещения экструдера необходимо три таких двигателя и ещё один для привода

подачи пластика в экструдер.

Так как непосредственное управления этими

двигателями достаточно накладно в плане программирования и для его реализации

потребуется в два раза большее количество дискретных выходов, необходимо

использовать драйвера шаговых двигателей.

В данной установке будут использованы драйвера

шаговых двигателей Pololu на DRV8825.

Рисунок 2.4. - Внешний вид драйвера шагового

двигателя Pololu на DRV8825

С шаговыми двигателями закончили. Далее стоит

разобраться с оборудованием для экструдера. Здесь нам потребуется

нагревательный элемент и датчик температуры.

Нагревательный элемент должен быть способен долгое

время поддерживать температуру порядка 185˚-190˚ по Цельсию.

Для этих нужд подойдёт резистор 5,6-8,2 Ом, 5Вт.

Но такой резистор можно разогреть до 250˚ и выше. Чтобы не допускать

перегрева необходимо регулировать нагрев. Для этого потребуется датчик температуры,

достаточно точный, чтобы уловить колебания температуры порядка 1-2˚ по

Цельсию.

Для этих нужд будет использоваться термистор

100К.

Оба этих элемента крепятся в алюминиевом блоке с

помощью теплопроводящего клея.

Так как резистору нужна мощность в 5 Вт, а

дискретный вывод контроллера не способен выдать более 0,165 Вт, необходимо

прямое питание нагревательного резистора от блока питания. А для обеспечения

контроля за нагревом (включения и отключения в нужное время) используется

модуль реле DFRobot. Его питающее напряжение - 5 вольт, и он способен

коммутировать достаточную для наших нужд мощность.

Модуль реле управляется с дискретного порта

контроллера.

Для определения начала координат используются

бесконтактные путевые выключатели, которые определяют крайнее верхнее положение

«кареток». Так как от точности определения начала отсчёта напрямую зависит

точность позиционирования термоголовки в дальнейшем при печати, то для него

необходимо использовать очень точные конечные выключатели (см. рисунок 2.6).

Рисунок 2.5 - Внешний вид модуля реле DFRobot

Точность срабатывания должна быть порядка 0,05

мм.

Будут использоваться концевые выключатели D5B

фирмы OMRON - высокочувствительные концевые выключатели, срабатывающие от прикосновения,

которые обладают следующими характеристиками:

Обнаруживает объекты в различных направлениях,

срабатывает даже при приложении незначительного усилия

Порог срабатывания, составляющий 0,01 мм,

обеспечивает высокую точность обнаружения

Позолоченные контакты позволяют коммутировать

слаботочные низковольтные цепи

Высокая устойчивость к пыли, мелкодисперсным

частицам, брызгам воды и масла (IP67)

Степень защиты IP67, допускается погружение в

воду

Номинальный ток: 5 В=1 мА; 30 В=30 мА

Для слаботочных цепей10 мА

Индикатор срабатывания отсутствует

Рисунок 2.6 - Внешний вид концевого выключателя

OMRON D5B

Данный концевой выключатель обладает высокой

точностью и надежностью, защищён от попадания пыли и может быть легко закреплён

в установке. Он подключается к цифровым каналам контроллера, запитывается от

блока питания.

Для обеспечения внешнего контроля и вывода

информации о процессе печати используются модуль ЖК-дисплея символьного 16x2

DFRobot (I2C) (А7 на схеме подключения) и датчик клавиатуры DFRobot

(аналоговый) (А8 на схеме подключения).

Рисунок 2.7 - Внешний вид модуля ЖК-дисплея 16x2

DFRobot

Для возможности управления принтером без

подключения его к ЭВМ необходима клавиатура. В установке будет использован

датчик клавиатуры DFRobot.

Этот датчик клавиатуры DFRobot обеспечит нас

пятью кнопками, задействовав при этом только один аналоговый вход контроллера.

Данный модуль может быть легко подключен к Arduino-совместимому контроллеру

через Плату расширения ввода/вывода DFRobot для Arduino.

Характеристики:

Напряжение питания: +5 Вразъем: 1-выход;

2-земля; 3-питание

Размер (ДхШхВ): 55 x 32 x 14 мм

Рисунок 2.8 - Внешний вид датчика клавиатуры

DFRobot

Для обеспечения безопасности используются два

датчика. Первый - концевой выключатель, закреплённый на дверце, срабатывающий

при её открытии. Для этих нужд подойдёт механический концевой выключатель

Baumer My COM A.

Так же вместо вышеописанных ЖК-дисплея и

клавиатуры может быть использован модуль, включающий в себя оба этих элемента.

Это плата символьного ЖК-дисплея и клавиатуры DFRobot.

Эта плата включает в себя две предыдущих. Она

содержит ЖК-дисплей 16х2 (белые символы на синем фоне), а также пять тактовых

пользовательских кнопок, кнопку сброса, и пять аналоговых разъемов для

подключения датчиков или серво. Она поддерживает регулировку контрастности и

подсветки ЖК-дисплея, а также функцию включения/выключения.

Для функционирования ЖК-дисплея используются

порты D4, D5, D6, D7, D8, D9, D10, порт A0 используется для считывания

состояния пяти кнопок, которые подключены к данному порту через делители

напряжения.

Рисунок 2.9 - Внешний вид платы символьного

ЖК-дисплея и клавиатуры DFRobot

Плата обладает следующими характеристиками:

Кнопка сброса;

Пользовательские кнопки: 5;

Аналоговые порты: 5;

Тип дисплея: символьный;

Разрешение дисплея: 16х2 символов;

Цвет дисплея: синий фон с белым изображением;

Напряжение питания: +5 В.;

Размер (ДхШхВ): 80 x 58 x 12 мм.;

Вес: 56 гр.

Рисунок 2.10 - Внешний вид концевого выключателя

Baumer My COM A

И напоследок, для определения аварийной ситуации

возгорания, внутри принтера устанавливается датчик пламени. Для этих нужд

подойдёт датчик пламени DFRobot (аналоговый). Этот датчик пламени DFRobot может

использоваться для определения открытого пламени или другого источника света с

длиной волны от 760 нм до 1100 нм.

Обладает следующими характеристиками:

Спектр обнаружения: от 760 нм до 1100 нм

Расстояние обнаружения: от 20 см (4,8 В) до 100

см (1 В)

Рабочая температура: от -10 до +85 °C

Интерфейс: аналоговый

Напряжение питания: +5 Вразъем: 1-выход;

2-земля; 3-питание

Размер (ДхШхВ): 30 x 20 x 8 мм

Вес: 3 гр

Рисунок 2.11 - Внешний вид датчика пламени

DFRobot

Существует также проблема, которая напрямую

влияет на точность печати. Это проблема колебаний толщины линии, вследствие

того, что поставляемый пластик (PLA 3мм в диаметре) имеет большую погрешность

сечения (порядка 40%), вследствие чего, если подавать его в экструдер с

определённой постоянной скоростью, то погрешность толщины линии будет разной

всякий раз как меняется бобина с пластиком. Во избежание этого можно

использовать пластик меньшего сечения (1.75 мм), но это лишь немного снизит

погрешность. Однако есть возможность контролировать погрешность путём

поддержания постоянного давления в нагревательной камере экструдера. Для

поддержания этого давления необходимо менять скорость подачи пластика в

экструдер. Для обеспечения возможности такого регулирования нужен датчик

давления в нагревательной камере. Этот датчик должен обладать достаточной

чувствительностью и устойчивостью к высоким температурам. Так же он должен быть

компактным, чтобы была возможность поместить его в экструдер.

Для этого используется фольговый тензорезистор

KFH. Он позволяет выполнять измерение давления при температуре от -196 до +250

градусов Цельсия. Фольга крепится на внутренней стенке нагревательной камеры с

помощью клея PC-6.

Рисунок 2.12 - внешний вид тензорезистора KFH

2.6 Разработка электрической схемы подключений

системы управления

Прежде чем начать разработку схемы подключений

необходимо разобраться с особенностями подключения тех или иных элементов к

контроллеру, и уже основываясь на этой информации разработаться схему.

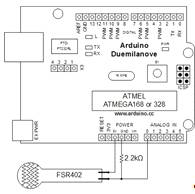

Датчик давления подключается следующим образом

(см. рис. 2.12): одна наго запитывается от контроллера, вторая подключается к

аналоговому входу, и одновременно с этим через резистор 2.2 кОм к общему

проводу.

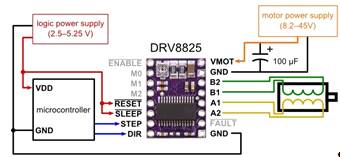

Шаговые двигатели подключаются к контроллеру

через драйвер шагового двигателя Pololu на DRV8825. Подключение драйвера

осуществляется следующим образом (см. рис. 2.14): на клеммы VMOT и GND

(верхний) подаётся напряжение питания двигателей (12В); к разъёмам B2, B1, A1 и

A2 подключаются обмотки (A и B соответственно); на клеммы RESET и SLEEP

подаётся напряжение +5В; к разъёмам STEP и DIR подаётся ШИМ сигнал с

контроллера.

Рисунок 2.13 - Схема подключения тензорезистора

Рисунок 2.14 - Схема подключения драйвера

шагового двигателя Pollou

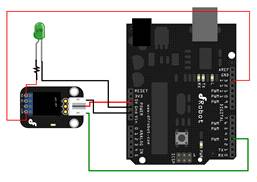

Модуль ЖК-дисплея подключается к контроллеру

используя два аналоговых выхода и два питающих выхода. Выглядит это следующим

образом (см. рисунок 2.15).

Рисунок 2.15 - Схема подключение модуля

ЖК-дисплея

Далее разберёмся с подключением датчика

клавиатуры. Клавиатура так же использует аналоговый вход. Как видно из схемы

подключения датчика клавиатуры (см. рисунок 2.16), он питается от контроллера

(5 В) и заземляется там же.

Далее разберёмся с подключениями нагревательного

элемента, датчика температуры и датчиков безопасности.

Нагревательный резистор подключается к блоку

питания через модуль реле (см. рис. 2.16). В то же время модуль реле

подключается к дискретному выходу и земле, вследствие чего при подаче на выход

1 нагревательный элемент будет отдавать тепло в нагревательную камеру, при

достижении верхнего порога температуры на выход будет подан 0 и нагрев

прекратится, после чего при достижении нижнего порога нагрев возобновится.

Рисунок 2.16 - Схема подключение датчика

клавиатуры

Рисунок 2.17 - Схема подключения модуля реле и

нагревательного резистора

Термистор же подключается к аналоговому входу и

питается от контроллера. Он постоянно выдаёт данные о температуре в камере.

Датчики безопасности подключаются: один к

дискретному входу (датчик дверцы), второй к аналоговому (датчик пламени).

После того как разобрались с особенностями

подключения компонентов, можно приступать к разработке схемы электрической

подключений, в которой будет подробно показано то, как именно подключать

конкретные элементы к контроллеру, как и от чего запитывать контроллер и

периферию.

2.7 Моделирование процесса регулирования

температуры пластика в экструдере

Общий принцип действия системы автоматического

регулирования температуры состоит в том, чтобы поддерживать на требуемом уровне

температуру объекта (в нашем случае пластика в нагревательной камере).

Происходит это следующим образом - с датчика температуры (ДТ), который

находится в непосредственном контакте с нагревательной камерой сигнал поступает

на контроллер, который обрабатывает его и в зависимости от этого меняет температуру

нагрева. Изменение температуры может происходить различными способами, для

примера рассмотрим следующие виды регуляторов:

двухпозиционный регулятор;

П-регулятор;

ПИ-регулятор;

ПИД-регулятор.

Проведём моделирование для обеспечения требуемой

температуры для печати пластиком PLA (температура 185-190˚C). Для

приближения к реальным условиям в период времени 1,5 секунды нужно подать

возмущающее воздействие (резкое снижение температуры при выдавливании

некоторого объёма пластика и заполнение на его место того же объёма не

разогретого пластика).

Для определения качества результатов

регулирования необходимо проследить процесс регулирования с учётом возмущений.

Функциональная схема регулирования выглядит

следующим образом:

Рисунок 2.18 - Функциональная схема

регулирования температуры

На рисунке обозначены:

Р - регулятор (контроллер, работающей по

конктерному закону регулировния);

Н - нагреватель (исполнительный орган при

регулировании температуры);

ТП - температура пластика в экструдере (объект

регулирования);возм - возмущающее воздействие (выдавливание объёма пластика,

что служит снижению температуры);

ДТ - датчик температуры (обратная связь).

Для обеспечения требуемого качества печати

необходимо поддерживать температуру в диапазоне от 185 до 190 градусов.

Следовательно, те законы регулирования, которые способны выполнить данное

условие и при этом обеспечить достаточно малое время регулирования, годятся для

использования в проектируемой установке.Для двухпозиционного регулятора

установим границы срабатывания на 186 и 188 соответственно нижнюю и верхнюю.

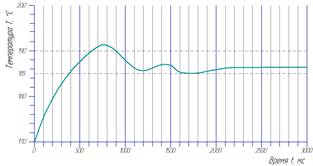

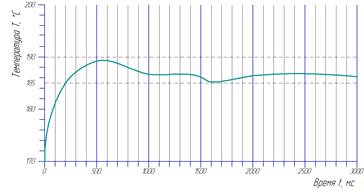

Процесс регулирования по двухпозиционному закону

будет выглядеть следующим образом (см. рисунок 2.19).

Рисунок 2.19 - Переходный процесс при

двухпозиционном регулировании

Данный метод обладает колебательностью. Однако,

даже учитывая колебательность, температура не покидает границы допуска, даже в

случае возмущающего воздействия. Время вхождения в номинальный режим после

возмущения мало. Вывод: данный метод годится для использования в установке.

Для работы с пропорциональными, интегральными и

дифференциальными регуляторами необходимо подбирать соответствующие

коэффициенты регулирования. В таблице 2.4 представлены используемые в моделировании

коэффициенты для П, ПИ и ПИД регуляторов.

Таблица 2.4. Значение коэффициентов

регулирования

|

Тип

регулирования

|

Пропорциональный

коэффициент

|

Интегральный

коэффициент

|

Дифференциальный

коэффициент

|

|

П

|

1,4∙∆T

|

Нет

|

Нет

|

|

ПИ

|

1,6∙∆T

|

2,4∙t

|

Нет

|

|

ПИД

|

1,2∙∆T

|

1,5∙t

|

0,2∙t

|

Вид характеристики при П-регулировании изображён

на рисунке 2.20.

Рисунок 2.20 - График переходного процесса при

П-регулировании температуры

В данном случае отсутствует колебательность.

Время восстановления после возмущения немного выше, чем у двухпозиционного

регулятора, однако достаточно для обеспечения требуемой точности. Вывод: данный

метод годится для использования в установке.

Вид характеристики ПИ-регулятора изображён на

рисунке 2.21.

Рисунок 2.21 - График переходного процесса при

ПИ-регулировании температуры

Так же наблюдается отсутствие колебательности и

высокая скорость восстановления после возмущения. Однако появляется постоянная

величина ошибки (порядка 0,5-1˚С), следовательно, необходима

дополнительная коррекция. Вывод: данный метод годится для использования в

установке.

Далее рассмотрим последний исследуемый вариант,

а именно регулирование по ПИД-закону.

Вид характеристики при ПИД-регулировании

изображен на рисунке 2.22.

.22 - График переходного процесса при

ПИД-регулировании температуры

Данный метод обеспечивает наиболее плавный

переходный процесс и малое время восстановления после возмущения. Однако, как и

в случае с ПИ-регулятором, имеет постоянную ошибку и требует дополнительной

коррекции. Вывод: данный метод годится для использования в установке.

Все проанализированные методы регуляции

температуры способны обеспечить требуемую точность. В качестве используемого

метода (по крайней мере в начале разработки) будет использоваться

двухпозиционный закон регулирования, так как он наиболее прост и дёшев в

реализации.

2.8 Моделирование процесса регулирования

давления пластика в экструдере

Процесс регулирования давления в экструдере во

время печати заключается в следующем: с помощью шагового двигателя в экструдер

с постоянной скоростью подаётся пластиковая нить, сечение которой может

колебаться от 1,25 до 3,5 мм; датчик давления, располагающийся в нагревательной

камере экструдера, периодически (с частотой порядка 50 Гц) отправляет в

контроллер данные о давлении пластика, который в зависимости от этих данных

увеличивает или снижает подачу пластика в экструдер (регулируется скорость и

направление вращения шагового двигателя подачи пластика).

Рисунок 2.23 - Функциональная схема

регулирования давления

На схеме обозначаются:

Р - регулятор (аналогично со схемой в предыдущем

пункте);

ШД - шаговый двигатель подачи пластика

(исполнительное устройство при регулировании давления);

ДП - давление пластика в экструдере (объект

регулирования);возм - возмущающее воздействие (выдавливание объёма пластика,

что служит снижению давления);

ДД - датчик давления (обратная связь).

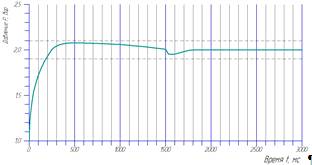

Исходя из задачи поддержания постоянного

давления порядка 2 бар (1,9-2,1 бар) использование колебательного

двухпозиционного регулятора нецелесообразно и, следовательно, рассматриваться

не будет. А будут рассматриваться лишь П, ПИ и ПИД регуляторы.

По аналогии с предыдущим пунктом, составим таблицу

со значениями коэффициентов регулирования.

Таблица 2.5. Значение коэффициентов

регулирования

|

Тип

регулирования

|

Пропорциональный

коэффициент

|

Интегральный

коэффициент

|

Дифференциальный

коэффициент

|

|

П

|

1,1∙∆P

|

Нет

|

Нет

|

|

ПИ

|

1,9∙∆P

|

1,4∙t

|

Нет

|

|

ПИД

|

1,3∙∆P

|

1,5∙t

|

0,35∙t

|

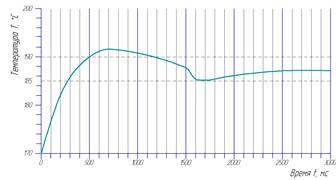

По порядку проверим действенность методов

регулирования. Начнём по порядку с П-регулятора (см. рисунок 2.24).

Рисунок 2.24 - График переходного процесса при

П-регулировании давления

Пропорциональный метод регулирования показал

хороший результат по времени и погрешности. Вывод: данный закон регулирования

применим в проектируемой установке.

На рисунке 2.24 изображён график переходного

процесса при ПИ-регулировании.

ПИ-регулятор требует большее время на увеличение

давления пластика и под возмущающим воздействием выходит за рамки допуска

давления. Вывод: данный метод регулирования давления не целесообразно

использовать в проектируемой установке.

Рисунок 2.25 - График переходного процесса при

ПИ-регулировании давления

Напоследок разберёмся с ПИД-регулирование

процесса поддержания давления пластика в экструдере.

На рисунке 2.26 изображён график переходного

процесса при ПИД-регулировании давления.

ПИД-регулятор показывает лучший результат в

скорости нарастания давления и скорости восстановления после возмущения. Вывод:

этот метод регулирования давления подходит для проектируемой установки.

Исходя из поставленных задач и информации о их

решении сделаем выбор в пользу ПИД-регулятора, так как он обладает наивысшей

среди исследуемых методов точностью и быстродействием. Однако для облегчения

задачи проектирование можно использовать и метод П-регулирования.

Рисунок 2.26 - График переходного процесса при

ПИД-регулировании давления

3.

Информационное и программное обеспечение автоматизированной установки

3.1 Разработка алгоритмов управления

Алгоритм управления - предписание,

последовательность шагов при реализации проекта на различных этапах выполнения,

точно определенный порядок выработки управленческих решений, формирования

планов, обмена информацией в процессе управления.

Он отражает порядок выработки решений от начала

проекта до его завершения. В алгоритме управления прослеживается логика

процесса преобразования исходных данных и конечный результат проекта.

Тщательная отработка алгоритма управления - необходимый этап проектирования

любой автоматизированной системы управления.

Задача разработки программного обеспечения

автоматизированных систем управления технологических процессов, как правило,

состоит из двух последовательных этапов:

реализация информационных функций системы;

6поддержание достоверной информационной базы, используемой в дальнейшем для

решения задач управления и за человеко-машинный интерфейс, включающий в себя

динамические интерактивные видеокадры, тренды, отчетные формы, сообщения для

оператора. Информационная подсистема должна обеспечивать простое создание,

конфигурацию и реконфигурацию вышеперечисленных компонент для конкретной задачи

автоматизации, как на этапе создания, так и на этапах эксплуатации,

модернизации, комплексирования с другими системами. Алгоритмы управления

строятся на базе принятой модели объекта, стратегии управления и используют

данные информационной подсистемы для выработки управляющих воздействий.

Алгоритмы следует разрабатывать исходя из

особенностей технологического процесса, который необходимо выполнять.

В нашем случае сам по себе технологический

процесс не сложен, однако он требует крайне высокой точности и своевременности

выполнения тех или иных действий.

Процесс состоит из создания трёхмерной модели,

которую необходимо печатать и сохранения её в формате STL. Далее загрузка

модели в диспетчерскую программу, которая формирует G-код. После получения

G-кода он отправляется в контроллер, либо с помощью диспетчерской программы с

ЭВМ, либо с внешнего накопителя.

Следовательно, нужно разработать два алгоритма:

один - для формирования G-кода по готовой 3D-модели и второй - для печати по

готовому G-коду.

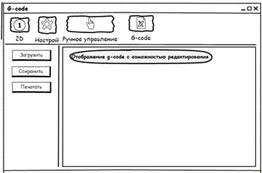

Связь между контроллером и ЭВМ, то есть связь

между ПО верхнего и нижнего уровня, необходима для обеспечения возможности

управления установкой удалённо, без необходимости находится рядом. Связь должна

быть организована через USB-порт. По данному каналу связи можно будет передавать

G-код с ЭВМ непосредственно в контроллер, так же передавать управляющие команды

оператора, с другой стороны с контроллера будут поступать сообщения о ходе

выполнения печати и отработке управляющих команд, а так же сообщения о

возникновениях аварийных ситуаций.

3.1.1 Разработка алгоритма диспетчерской

программы

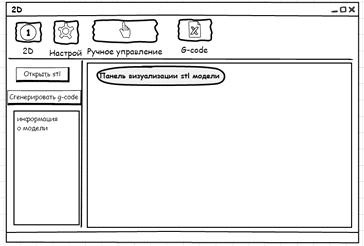

Исходя из поставленных задач, требовалось

разработать диспетчерскую программу, обеспечивающую возможность управления

устройством объемной печати моделей.

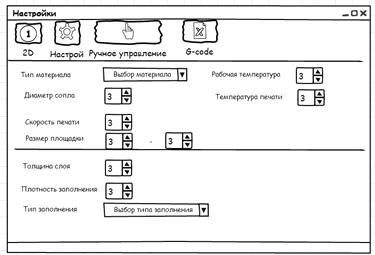

Диспетчерская программа должна реализовывать:

возможность загрузки stl моделей с последующей

автоматизированной генерацией управляющих команд для устройства объемной

печати;

возможность управления устройством объемной

печати в ручном режиме;

возможность загружать и проводить изменения над управляющими

командами для устройства объемной печати.

Для решения поставленных задач была

спроектирована система:

Рисунок 3.1 - Блок-схема диспетчерской программы

Модуль «Чтения данных» отвечает за интерпретацию

входящих данных во внутреннее представление в программе для их последующей их

обработки. А так же валидацию входящих данных для обеспечения корректной ее

обработки в дальнейшем. Программное обеспечение должно иметь возможность

обрабатывать:

трехмерные модели в формате «.stl» двух типов,

ASCII и бинарные, представляющие собой описание треугольников из которых

состоит модель объекта;

управляющие команды устройством объемной печати

(G-code);

файлы конфигурации программы, содержащие в себе

предустановленные настройки для устройства объемной печати моделей и данного

программного обеспечения.

Рисунок 3.2 - Декомпозиция модуля «Чтение

данных».

Модуль «Обработка данных» производит

автоматизированную генерацию управляющих программ для устройства объемной

печати в соответствии с выбранными настройками конфигурации программы и

загруженной пользователем моделью. На вход его подаются интерпретированная в

модуле «Чтение данных» 3D модель объекта и конфигурации печати. Данный модуль

проводит анализ модели, строит периметры модели, проводит обнаружение твердых

поверхностей и поверхностей заполнения, производит нарезку модели по слоям и

генерирует путь экструдера для печати данной модели. Путь движения экструдера

после этого преобразуется в набор управляющих команд для устройства объемной

печати.

Рисунок 3.3 - Декомпозиция модуля «Обработка

данных»

Модуль «Запись данных» отвечает за сохранение на

жестком диске данных об используемой конфигурации системы, управляющих командах

для устройства объемной печати, а так же 3D модели.

Рисунок 3.4 - Декомпозиция модуля «Запись

данных»

Модуль «Визуализация данных» отвечает за

отображение 3D моделей, загруженных пользователем в программу, и позволяет

производить над ним манипуляции перемещения, сдвига, поворота для

позиционирования их перед печатью.

.1.2 Разработка алгоритма управляющей программы

контроллера

Исходя из поставленных задач, необходимо

разработать управляющую программу контроллера для обеспечения следующих

функций:

Приём G-кода (через USB-порт либо с SD-карты)

Отработка G-кода (процесс формообразования)

Контроль температуры и давления в экструдере

Контроль безопасности (опрос датчиков

безопасности)

Взаимодействие с оператором (через ЭВМ, либо

через клавиатуру и ЖК-дисплей)

Рисунок 3.5 - Блок-схема управляющей программы

контроллера

Модуль «Инициализация работы» отвечает за

инициализацию системы установки. За начальную проверку безопасности. За

перемещение экструдера в стартовую позицию, с последующей установкой начала

координат. И за организацию приёма данных(G-кода). Позиционирование экструдера

заключается в доводе кареток до касания с концевыми выключателями, после чего

экструдер перемещается в начальную запрограммированную заранее позицию и эта

позиция считается отправной точкой (началом координат (0,0,0)).

Рисунок 3.6 - Декомпозиция модуля «Инициализация

работы»

Модуль «Чтение G-кода» выполняет чтение файла с

G-кодом и его покадровую интерпретацию. После чего передаёт кадры на отработку.

Модуль «Отработка G-кода» выполняет основную

функцию формообразования, то есть передаёт управляющие сигналы на рабочие

органы установки. При этом оба этих модуля держат постоянную связь с модулем

«Взаимодействие с оператором».

Модуль «Взаимодействие с оператором» служит для

обеспечения возможности оператору следить за процессом печати и при

необходимости вносить коррективы в работу установки. При этом оператор постоянно

получает информацию о ходе печати, о том как выполнены его команды и получает

мгновенное сообщение в случае возникновения неисправностей. Управление и

получение сообщений возможно как с помощью ЭВМ, подключённого через USB-порт,

так и без ЭВМ, а с помощью клавиш на установке и ЖК-дисплея.

Рисунок 3.7 - Декомпозиция модуля

«Взаимодействие с оператором»

Модуль «Опрос датчиков безопасности» выполняет

периодический опрос датчиков безопасности (прерывания по таймеру) и при

появлении аварийного сигнала, на каком-либо из них останавливает работу

установки и выдаёт оператору сообщение об возникновении аварийной ситуации.

3.2 Разработка программного обеспечения

автоматизированной установки

3.2.1 Разработка управляющей программы

контроллера

Выбранная ранее в качестве управляющего

устройства плата контроллера DFRduino MEGA едва ли потребует замены даже в

случае расширения функционала установки с будущем, но если вдруг таковое

случится, её можно заменить на любую Arduino-совместимую плату контроллера,

обладающую большими возможностями.

Плата контроллера DFRduino MEGA программируется

и прошивается при помощи фирменной утилиты Arduino IDE. Эта программная среда

использует язык программирования C++ с дополнительными библиотеками для

обеспечения работы с контроллером. Она обладает нужной нам библиотекой для

управления шаговыми двигателями через драйвера шаговых двигателей. Эта

библиотека называется stepper.h.

Как было сказаны выше, управления шаговыми

двигателями программируется при помощи библиотеки stepper.h. Далее поговорим

подробнее о функциях из этой библиотеки, которые используются в нашей

программе.

Начинается всё с объявления шагового двигателя.

Для этого используется функция Stepper. Функция принимает 3 параметра: первый -

количество шагов на оборот (в нашем случае это 200), второе и третье - номера

контактов, к которым подключен драйвер, то есть его контакты step и dir.

Выглядит это примерно так (задали 200 шагов на оборот и подключение к 13 и 14

выводам)

Stepper AStepper = Stepper(200, 14, 13);

Далее требуется усановить скорость вращения

двигателя. Для это служит функция Stepper.setSpeed. Эта функция принимает один

параметр - количество оборотов в минуту. Задание скорости вращения в 120

оборотов в минуту выглядит так:.setSpeed(120);

Для вращения шагового двигателя используется

функция Stepper.step. Она принимает один параметр - число шагов, на которое

необходимо повернуться, если число положительное, то попорот идёт по часовой

стрелке и наоборот, если отрицательное. Поворот двигателя на один шаг выглядит

следующим образом:

AStepper.step(1);

Так же перед управлением двигателями необходимо

запрограммировать необходимые порты на вывод, иначе ничего не выйдет.

Программирование портов на ввод или вывод информации осуществляется с помощью

функции pinMode. Эта функция принимает два параметра: первый - номер порта,

второй - режим работы (ввод или вывод). Программирование 13 и 14 портов на

вывод осуществляется следующим образом:

pinMode(13, OUTPUT);(14, OUTPUT);

С управлением моторами разобрались. Далее

следует разобраться с опросом концевых выключателей. Опрос дискретных датчиков

происходит при помощи опрос дискретных портов, к которым они подключены.

Сначала необходимо задать требуемые порты на ввод информации.

pinMode(1, INPUT);(2, INPUT);(3,

INPUT);

pinMode(4, INPUT);

После необходимо периодически опрашивать порты.

Опрос портов выполняется функцией digitalRead, единственным параметром, которой

является номер опрашиваемого дискретного порта. Функция возвращает значение 1, если

на входе порта напряжение выше 3 вольт и 0 в противном случае. Опрос датчиков

производится через переменную и выполняется следующим образом:

AES = digitalRead(1);= digitalRead(2);=

digitalRead(3);

Опрос концевых выключателей на осях производится

лишь в функции начального позиционирования. Так как для позиционирования

необходима высокая точность необходимо производить опрос датчиков на каждый

повёрнутый шаг двигателя, то есть раз в пол секунды.

Далее перейдём к экструдеру. В экструдере

необходимо поддерживать нужную температуру и давления пластика в нагревательной

камере. Для нагрева у нас используется резистор номиналом 5,6-8,2 Ом,

подключённый через модуль реле к блоку питания. Для включения нагрева

необходимо подать логическую единицы на дискретный порт, к которому подключен

модуль реле (дискретный порт должен быть настроен на вывод). Подача логической

единицы на порт происходит с помощью функции digitalWrite, которая принимает

два параметра: первый - номер дискретного порта, а второй - его значение (0 или

1, LOW или HIGH). Функция выглядит следующим образом:

digitalWrite(5, HIGH);

Контроль температуры осуществляется с помощью

термистора, подключенного к аналоговому входу. Для этого необходимо

запрограммировать прерывание по системному таймеру для периодического опроса

аналогового порта, к которому подключен датчик температуры.

Контроллера Arduino MEGA имеет шесть таймеров,

которые нумеруются начиная с 0 и до 5. Первые два таймера имеют 8-битный

счётчик, остальные четыре - 16-битный (то есть первые ведут счёт максимум до

255, а остальные четыре до 65535). Так же таймера работают с определёнными

определителями от частоты контроллера (8, 16, 32, 64, 128 и т.д.). Эти

параметры определяют частоту срабатывания прерываний. Так же существует

несколько типов, по которым генерируются прерывания:

Прерывание по переполнению (по достижению

максимального значения счётчика происходит прерывание и сброс)

Прерывание по совпадению (при совпадении

назначенного числа происходит прерывание и сброс)

Прерывание по обратному счёту (так же как и