студент гр. ТВГ-411

Цель курсовой работы: изучить особенности конструкции, проектирования и

назначение вагона-цистерны модели 15-5103-05, оценить его технико-экономические

параметры, прочность кузова, соответствующие ходовые качества, показатели

ударно-тяговых приборов, дополнительные параметры безопасности движения вагона

в поезде.

Вагон-цистерна

- вид подвижного состава железных дорог

<#"732438.files/image001.gif">

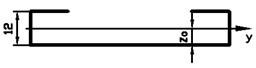

Рис. 2.1. Крепление котла на раме

Отличительной особенностью рассматриваемой цистерны

15-1407 является высокое рабочее давление в котле - 1,5-2,0 МПа (15-20 кгс/см2).

Котлы цистерн для углеводородных газов рассчитаны на рабочее давление 2,0 МПа

(20 кгс/см2) и имеют толщину стенки цилиндрической части 22-26 и

днищ 24-32 мм. Люк диаметром 450 мм располагается в средней части котла.

Сливоналивная, контрольно-измерительная арматура и предохранительный клапан

размещаются на крышке люка и закрыты защитным колпаком. Сливоналивная арматура

включает три вентиля с проходным сечением Dу 32 - Dу 40 -

два жидкостных и один газовый. Контрольно-измерительная арматура включает два

вентиля контроля предварительного и предельного уровня наполнения, вентиль

контроля слива, вентиль для зачистки остатков продукта.

На крышке люка может располагаться также манометродержатель с вентилем

для установки манометра. При отсутствии манометродержателя давление в котле во

время сливоналивных операций контролируется по манометру, установленному на

трубопроводе склада.

Рама цистерны типовая сварной конструкции без боковых

продольных балок между шкворневыми, длиной 10,8 м.

Применяется рама для всех четырехосных цистерн с базой

7800 мм независимо от перевозимый грузов. Рама состоит из хребтовой 5, двух

шкворневых 6 и двух концевых 9 балок, соединенных со шкворневыми балками 6

боковыми обвязками 8 и 10.

Хребтовая балка выполнена из двух швеллеров 14 № ЗОВ,

перекрытых сверху и снизу накладками 13 и 15 толщиной 7 мм.

На хребтовой балке крепятся передние 1 и задние 3

упоры автосцепки, предохранительные наладки 2, кронштейны для тормозного

оборудования и лапы для крепления котла. Предохранительные накладки 2 защищают

вертикальные стенки хребтовой балки от истирания поглощающим аппаратом

автосцепки.

Шкворневые балки 6 коробчатого сечения, сварены из

верхнего 11 (10 мм), нижнего 12 (12 мм) и двух вертикальных 7 листов (8 мм).

Сверху на шкворневых балках укрепляются металлические опоры котла. Зона

соединения шкворневой и хребтовой балок усилена надпятниковой коробкой 4.

Концевые балки 9 и боковые обвязки 10 изготовлены из

штамповок Г-образной формы толщиной 6 мм.

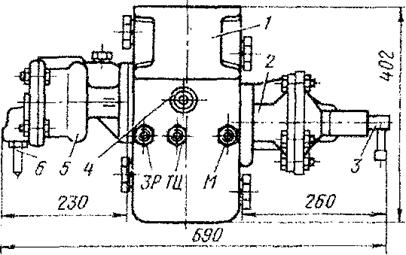

В ходовых частях четырехосной цистерны 15-5103-05 используются двухосные

тележки типа ЦНИИ-ХЗ моделей 18-100 (на подшипниках качения).

Тележка состоит из двух колесных пар, четырех букс , двух литых боковых

рам , двух комплектов центрального рессорного подвешивания и , литой

надрессорной балки и тормозной рычажной передач. Тормоз тележки - колодочный с

односторонним нажатием колодок. Связь рамы с буксами - непосредственная

челюстная, опора кузова на тележку через подпятник надрессорной балки, а при

наклоне кузова - дополнительно через скользуны. Тележка допускает осевую

нагрузку до 230 кН (23,5 тс) при скорости движения 120 км/ч и 235 кН (24 тс)

при скорости 100 км/ч.

Рис. 5.3. Тележка 18-100

|

Наименование показателя

|

Значение показателей

|

|

Модель

|

18-100, 18-109*

|

18-101

|

|

Число осей

|

2

|

4

|

|

Изготовитель

|

ПО "Уралвагонзавод"; КрВЗ

|

ПО "Азовмаш"

|

|

Масса, т

|

4,8

|

12,0

|

|

База, мм

|

1850

|

3200

|

|

Статический прогиб рессорного комплекта, мм

|

46-50

|

46-50

|

|

Гибкость рессорного комплекта, м/МН

|

0,13-0,22

|

0,13-0,232

|

|

Высота опорной поверхности пятника над головкой рельса, мм

|

|

853

|

2.4

Автосцепное устройство цистерны

Четырехосные цистерны оборудуются серийной автосцепкой СА-3 с поглощающим

аппаратом Ш-1-ТМ с ходом 70 мм или аппаратом Ш-2-В с ходом 90 мм. Рассмотрим

автосцепку СА-3.

Автосцепка СА-3 является тягово-ударной нежесткого типа.

Она состоит из корпуса 4 и деталей механизма сцепления: замка 5,

замкодержателя 2, предохранителя 3, подъемника 6, валика подъемника 7.

Рис. 5.4. Автосцепка СА-3

Головная часть автосцепки (голова) переходит в удлиненный пустотелый

хвостовик, в котором имеется отверстие 1 для соединения с тяговым хомутом.

Голова автосцепки имеет большой 10 и малый 9 зубья. В пространство между

малым и большим зубьями, в так называемый зев автосцепки, выступают замок 5 и

замкодержатель 2, взаимодействующие в сцепленном состоянии со смежной

автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно

переходящие в хвостовик и соединенные между собой перемычкой.

Голова автосцепки заканчивается сзади упором 8, предназначенным для

передачи в некоторых случаях жесткого удара на хребтовую балку через концевую

балку рамы вагона и ударную розетку.

Очертание в плане малого 1 и большого 2 зубьев, а также выступающей в зев

части замка 3 называется контуром зацепления автосцепки.

Для обеспечения взаимосцепляемости всех автосцепок СА-3 контур зацепления

должен соответствовать ГОСТ 21447-75.

Поверхности контура зацепления корпуса в сцепленном состоянии

взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается

ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и

боковой поверхностью 4 большого зуба, а при растяжении - тяговыми поверхностями

8 малого и 3 большого зубьев.

Тяговая, ударная и боковая поверхности малого зуба, а также тяговая

поверхность большого зуба в средней части по высоте имеют вертикальную площадку

длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса).

Эти поверхности выше и ниже вертикальной площадки скошены для улучшения

условий работы сцепленных автосцепок, когда между их продольными осями в

вертикальной плоскости возникает угол (при прохождении горба сортировочной

горки).

Корпуса автосцепок ранних выпусков имеют сбоку со стороны малого зуба

прилив 10 (ухо), на который в переходный период навешивали скобу винтовой

упряжи смежного вагона во время маневровых работ, а также в передаточных

поездах.

После перевода подвижного состава на автосцепку новые корпуса сначала

изготовлялись с приливом вместо уха, а затем без прилива с утолщением стенки

малого зуба.

У выпускаемых корпусов автосцепок высота малого зуба увеличена и его

нижняя кромка 13 используется для приварки ограничителя вертикальных

перемещений, необходимого для некоторых типов вагонов.

На корпусе со стороны малого зуба сделан прилив 9 с отверстиями для

валика подъемника и запорного болта.

В ударной стенке 5 зева имеются два окна: большое 11 для выхода в зев

замка и малое 12 для выхода лапы замкодержателя.

.5 Расцепной

привод, ударно-центрирующий прибор, упряжное устройство и опорные части

Расцепной привод автосцепки СА-3, как и других распространенных

конструкций автоматических сцепок, предназначен для расцепления автосцепок без

захода человека между вагонами и для установки механизма в выключенное

положение. Такой привод (рис. 1.4.1.) состоит из, кронштейна с полкой 2,

державки 10 и цепи 14 для соединения рычага с валиком подъемника.

Расцепление автосцепок осуществляется поднятием рукоятки вверх для

выведения рычага 3 из паза кронштейна, поворотом рычага против часовой стрелки

и последующим восстановлением его исходного положения. В результате этого

натягивается цепь 14, поворачивается валик подъемника, и расцепление автосцепок

происходит, как описано выше.

Для установки механизма автосцепки в выключенное положение рукоятку

рычага после поворота не возвращают в первоначальное положение, а располагают

его плоской частью на полке 2 кронштейна.

Ударно-центрирующий прибор воспринимает непосредственно от корпуса

автосцепки большие сжимающие усилия (вызывающие полное сжатие поглощающего

аппарата и деформации упряжного устройства), а также возвращает в центральное

положение отклоненный корпус. Прибор состоит из ударной розетки 9,

прикрепленной к концевой балке рамы вагона, двух маятниковых подвесок 11,

опирающихся на розетку, и центрирующей балки 12, опирающейся на подвески и

поддерживающей корпус автосцепки, при высоком отклонении корпус 13 вместе с

центрирующей балкой несколько поднимается вверх, а после прекращения действия

боковой силы под воздействием собственного веса возвращается в исходное нижнее

(центральное) положение.

Рис. 1.4.1. Автосцепное устройство грузового вагона.

Большие вертикальные силы могут возникнуть в результате зависания одного

вагона на другом при возможном заклинивании сцепленных автосцепок во время

прохода горба сортировочной горки, особенно у вагонов с большой длиной

консольной части рамы кузова. Опирание корпуса на пружины предотвращает такое

заклинивание и позволяет значительно уменьшить эти силы, передаваемые от

автосцепки на раму кузова вагона.

Для возвращения отклоненного корпуса автосцепки в центральное положение

предусмотрены удлиненные маятниковые подвески 6.

Упряжное устройство передает продольные растягивающие и сжимающие усилия

от корпуса 13 поглощающему аппарату 5. Оно состоит из клина 8, тягового хомута

6, болтов с гайками, запорными шайбами, планкой и шплинтами для крепления

клина, а также упорной плиты 1.

Клин соединяет корпус автосцепки с тяговым хомутом и передает последнему

растягивающее усилие. Имеющийся внизу заплечик предотвращает выжимание клина

вверх. Для повышения прочности клинья, а также маятниковые подвески и упорные

плиты в последние годы изготовляют из низколегированной стали марки 38ХС вместо

ранее применявшейся стали марки Ст5.

Тяговый хомут предназначен для передачи растягивающего усилия

поглощающему аппарату. Он представляет собой стальную отливку, в головной части

которой имеются окно для клина и приливы с отверстиями для прохода болтов,

поддерживающих клин. Головная часть тягового хомута соединена с его хвостовой

частью верхней и нижней полосами. В модернизированном автосцепном устройстве

эти полосы имеют увеличенное поперечное сечение, а вертикальные отверстия в

головной части выполнены круглыми (для валика). Для размещения поглощающего

аппарата увеличенной энергоемкости, обычно имеющего большие габариты, увеличено

расстояние между полосами (252 вместо 236 мм); обеспечивается также возможность

большего поворота корпуса автосцепки в горизонтальной плоскости.

Упорная плита передает сжимающее усилие от корпуса автосцепки

поглощающему аппарату и растягивающие усилия от последнего через передний упор

раме кузова вагона. Плита имеет прямоугольную форму и цилиндрическое гнездо в

середине, облегчающее повороты корпуса автосцепки в горизонтальной плоскости и

обеспечивающее центральную передачу усилия.

Опорные части соединяют упряжное устройство и поглощающий аппарат с рамой

кузова вагона. Они состоят из переднего 9 и заднего 1 упоров и поддерживающей

планки 4. К ним относятся также верхние ограничительные планки, устанавливаемые

в случаях, когда конструкция хребтовой балки или других частей вагона не

препятствует перемещению тягового хомута вверх на расстояние более 24 мм.

Через передний упор на раму кузова вагона передаются растягивающие

продольные усилия, а через задний - сжимающие. Раньше эти упоры (упорные

угольники) выполняли раздельными, а в последние годы - объединен. Объединенный

передний упор отливают вместе с розеткой (рис. 1.4.2, а), а задний при коротких

консолях рамы кузова - заодно с надпятниковым усилением этой рамы или так, как

изображено на (рис. 1.4.2, б).

Рис.1.4.2. Объединенные унифицированные упоры; а - передний; б - задний.

Переход к объединенным упорам обусловлен тем, что они в отличие от

раздельных усиливают хребтовую балку и уменьшают перекос поглощающего аппарата,

возможный при неточной установке раздельных угольников. Такой перекос

перегружает отдельные элементы хребтовой балки и вызывает ненормальный износ ее

и деталей упряжного устройства.

.6

Поглощающий аппарат

Поглощающий аппарат АПЭ-120-И.500 - эластомерный поглощающий аппарат

нового поколения с повышенной энергоемкостью. В качестве рабочего тела в

аппарате используется вязкоупругая силиконовая композиция. По своим

эксплуатационно-техническим характеристикам аппарат, по принятой классификации,

относится к классу Т-3 и предназначен для эффективной защиты конструкции

вагонов и перевозимых ими грузов от действия продольных нагрузок, возникающих

от соударения вагонов при маневровых работах, на сортировочных горках и

переходных режимах ведения поезда. Аппаратом АПЭ-120-И.500. оснащаются

автосцепные устройства газовых цистерн и вагонов перевозящих грузы высокой степени

опасности.

|

№ п/п

|

Показатель

|

Значение

|

|

1.

|

Ход, мм

|

120

|

|

2.

|

Энергоемкость Номинальная, КДж

|

160

|

|

3.

|

Энергоемкость максимальная, КДж

|

200

|

|

4.

|

Сила начальной затяжки, МН

|

0.2

|

|

5.

|

Сила закрытия статическая, МН

|

1.7

|

|

6.

|

Сила закрытия динамическая, МН

|

2.4

|

|

7.

|

Срок службы аппарата, лет

|

32

|

|

8.

|

Срок службы аппарата до кап. ремонта, лет

|

16

|

Рис. 2.7.1. Эластомерный поглощающий аппарат АПЭ-120-И.500.

2.7

Автотормозное оборудование

Автотормозное оборудование цистерны также является типовым и представлено

воздухораспределителями № 270-005-1 или № 483-000, регуляторами рычажной

передачи типа 574Б или 536М и авторежимами типов 265-002 или 265 А.

Автотормоз (рис. 1.6.) цистерны крепится на раме. Автотормозное

оборудование состоит из соединительного рукава 1, концевого крана 2, стоп-крана

3, кронштейна - пылеловки 4, воздухораспределителя 5, разобщительного крана 6,

запасного резервуара 7, тормозного цилиндра 8, грузового авторежима 9.

Усилие, развиваемое тормозным цилиндром, с помощью рычагов и тяг

передается на тормозную рычажную передачу тележки. Сила прижатия тормозных

колодок к поверхности катания колес зависит от степени загрузки полувагона и

автоматически регулируется авторежимом. В случае необходимости, автотормозное

оборудование полувагона может быть включено поворотом рукоятки разобщительного

крана 6.

Рассмотрим тормозное оборудование цистерны на примере

воздухораспределителя №483-000

Воздухораспределитель 483 предназначен для приведения в действие

пневматических тормозов электровоза за счет изменения с помощью крана машиниста

давления воздуха в тормозных цилиндрах в зависимости от изменения давления в

тормозной магистрали и установленного режима действия. Воздухораспределитель

обладает всеми основными свойствами современных автотормозов - прямо-действне,

дополнительная разрядка магистрали при служебном торможении, заданное время

наполнения тормозных цилиндров, выравнивание времени отпуска тормозов по

поезду, ограничение предельного давления в тормозных цилиндрах, облегченный отпуск

на равнинных профилях н ступенчатый - на горных участках.

Рис. 1.6. Автотормоз.

Рис. 1.7. Воздухораспределитель №483.010.

Воздухораспределитель состоит нз главной 5 и магистральной 2 частей и

двухкамерного резервуара 1. Главная и магистральная части могут заменяться

каждая в отдельности без нарушения нормального действия воздухораспределителя в

целом.

Магистральная часть воздухораспределителя 483.010 взаимозаменяема с

магистральной частью воздухораспределителя 270.005-1.

Двухкамерный резервуар имеет переключатель 4 грузовых режимов и штуцера:

М- магистраль; ЗР - запасный резервуар и ТЦ - тормозные цилиндры. Магистральная

часть имеет переключатель 3 равнинного и горного режимов. Главная часть

(270.023) имеет выпускной клапан 6.

В корпусе двухкамерного резервуара (усл. № 295) расположена рабочая

камера объемом 6 л и золотниковая - 4,5 л. Последняя обеспечивает распределение

давления сжатого воздуха между рабочей камерой и тормозными цилиндрами.

3. ОЦЕНКА ОПТИМАЛЬНОСТИ

ЛИНЕЙНЫХ РАЗМЕРОВ И ВПИСЫВАНИЕ ВАГОНА В ГАБАРИТ

.1 Исходные

данные

Назначение: для перевозки

Номер проекта 5103.00.00.000-05

Технические условия ТУ

3182-005-07521146-96

Модель вагона 15-1503-05

Тип вагона 757

Изготовитель ФГУП «ПО УВЗ». ЗАО «МогилевТрансВагон»

Грузоподъемность, т 66

Масса тары вагона, т 27,5

Нагрузка:

статическая осевая, кН(тс) 230,0(23,5)

Объем котла, м3 76,3

Скорость конструкционная, км/ч 120

Габарит 02-ВМ

База вагона, мм 7800

Длина, мм:

по осям сцепления автосцепок 12020

по концевым балкам рамы 10800

Высота от уровня верха головок рельсов максимальная, мм4600

Количество осей, шт. 4

Модель 2-осной тележки 18-100

Наличие переходной площадки: нет

Наличие стояночного тормоза есть

Диаметр кома внутренний, мм 3000

Длина котла наружная, мм 11228

Количество верхних люков, шт. 1

Наличие уклона котла есть

Условное рабочее давление в котле (по регулировке предохранительного

клапана), МПа (кгс/см2)0,15 (1,5)

Давление создаваемое в котле при гидравлическом испытании, МПа (кгс/см2) 0,51

(5,2)

Наличие парообогревательной рубашки нет

Наличие теплоизоляции нет

Наличие теневой защиты, есть нет

Наличие предохранительного клапана есть

Наличие предохранительного впускного клапана: есть

Способ налива и слива: налив-верхний,

слив-нижний

Наличие лестниц, шт:

Наружных 2

Внутренних 1

Год постановки на серийное производство 2002

Возможность установки буферов есть

3.2 Расчёт

технико-экономических характеристик связанных с оценкой оптимальности линейных

размеров, с учетом ограничений, накладываемых на конструкции грузовых вагонов

Габарит - 02-ВМ;

Норма осевой нагрузки q0 =23,5тс;

Число осей mо =4.

|

Груз

|

Доля в грузообороте

|

Удельный объем груза, м3/т

|

Дальность перевозок, км

|

Коэф-т использования грузоподъемности

|

Коэф-т использования объёма кузова

|

|

1.

|

0,4

|

1,361

|

696

|

1,0

|

1,0

|

|

2.

|

0,4

|

1,250

|

900

|

1,0

|

1,0

|

|

3.

|

0,2

|

1,047

|

1200

|

1,0

|

1,0

|

2Lсц - общая длина вагона;

Lк - наружная длина кузова;

l -

база вагона;

lm- база тележки;

nк - длина консоли;

аm - толщина торцевой стенки;

аб - толщина боковой стены;

dk - диаметр колеса;

Т - тара вагона;

qn - погонная нагрузка вагона.

Последовательность расчетов технико-экономических параметров следующая:

. Длина вагона по осям сцепления автосцепок:

.

Определяем длину вагона по раме:

где

аа - вылет автосцепки (аа =0,61м)

.

Определяем длину базы вагона:

l=

3.2.1 Вписывание вагона в габарит

Габарит 02-ВМ

Ограничение полуширины габарита для сечений кузова вагона вычисляют по

выражениям:

- для направляющего (шкворневого) сечения

для

внутреннего (по середине вагона) сечения

для

наружного (в конце кузова) сечения

-

максимальная полуширина колеи в кривой расчетного радиуса;

-

максимальная полуширина колеи в кривой расчетного радиуса;

-

половина минимального расстояния между наружными гранями предельно изношенных

гребней ободов колес;

-

половина минимального расстояния между наружными гранями предельно изношенных

гребней ободов колес;

-

наибольшее возможное поперечное перемещение в направляющем сечении рамы тележки

относительно колесной пары вследствие наличия зазоров при максимальных износах

в буксовом узле и узле сочленения рамы тележки с буксой, мм;

-

наибольшее возможное поперечное перемещение в направляющем сечении рамы тележки

относительно колесной пары вследствие наличия зазоров при максимальных износах

в буксовом узле и узле сочленения рамы тележки с буксой, мм;

-

наибольшее возможное поперечное перемещение в направляющем сечении кузова,

относительно рамы тележки вследствие зазоров при максимальных износах и упругих

колебаний в узле сочленения кузова и рамы тележки, мм;

-

наибольшее возможное поперечное перемещение в направляющем сечении кузова,

относительно рамы тележки вследствие зазоров при максимальных износах и упругих

колебаний в узле сочленения кузова и рамы тележки, мм;

- для

тележки 18-100.

- для

тележки 18-100.

- база

вагона, м;

- база

вагона, м;

- длина

консоли.

- длина

консоли.

-

величина, на которую допускается выход подвижного состава за очертание

габаритов в кривой, мм (в этом случае

-

величина, на которую допускается выход подвижного состава за очертание

габаритов в кривой, мм (в этом случае  ).

).

величина

дополнительного поперечного смещения в кривой расчетного радиуса тележечного

вагона;

-

коэффициент, зависящий от расчетного радиуса кривой;

-

коэффициент, зависящий от расчетного радиуса кривой;

-

величина геометрического смещения расчетного вагона в кривой (для данного

случая

-

величина геометрического смещения расчетного вагона в кривой (для данного

случая  )

)

На рис. 2.1. представлена схема определения строительного очертания

вагона по вписыванию его в заданный габарит.

Максимально допускаемая ширина строительного очертания кузова вагона на

некоторой высоте Н над уровнем верха головок рельсов определяется по выражению.

В=2·(Вг-max(Ев,

Ен ,Е0)),

где: В - максимальная полуширина строительного очертания кузова вагона на

рассматриваемой высоте Н;

Вг - полуширина заданного габарита подвижного состава на той

же высоте Н (1575 мм)

Е - ограничение полуширины кузова вагона для одного из рассматриваемых

сечений: направляющего - Ео, внутреннего - Ев, наружного

- Ен.

.2.2 Технико-экономические характеристики, связанные с

оценкой оптимальности линейных размеров

Определяем объём котла цистерны:

,

,

длина

котла равна:

половина длины котла;

половина длины котла;

-вылет

днища;

-вылет

днища;

-внутренний

диаметр кузова цистерны.

-внутренний

диаметр кузова цистерны.

Для

определения тары вагона используют зависимость  ,

где

,

где

-

постоянная масса частей вагона, не зависящая от изменения длины кузова (масса

тележек, автосцепного оборудования, тормозного оборудования и других

конструктивных элементов, масса которых с изменением длины кузова не меняется);

-

постоянная масса частей вагона, не зависящая от изменения длины кузова (масса

тележек, автосцепного оборудования, тормозного оборудования и других

конструктивных элементов, масса которых с изменением длины кузова не меняется);

-

переменный коэффициент тары вагона;

-

переменный коэффициент тары вагона;

- длина

кузова вагона (наружная).

- длина

кузова вагона (наружная).

Таблица

2.1

|

Масса тележки типа ЦНИИ-Х3 (18-100)

|

5 т

|

|

Масса автосцепного оборудования

|

0,9т

|

|

Масса тормозного оборудования

|

0,5 т

|

|

12,8 12,8

|

|

Максимальная грузоподъемность определяется по формуле

q0 - максимальная

допустимая осевая нагрузка (q0= 23,5 тс)

m- количество осей в

вагоне;

Определение

статической нагрузки:

,

,

где

k - коэффициент использования грузоподъемности.

Средняя

статическая нагрузка для каждого типа вагона, в котором перевозятся различные

грузы, определяют по формуле

где

- абсолютное количество или доля

- абсолютное количество или доля  - го груза в общем объеме грузов, перевозимых в

рассматриваемом типе вагона.

- го груза в общем объеме грузов, перевозимых в

рассматриваемом типе вагона.

,

,

где

- среднее

расстояние перевозки

- среднее

расстояние перевозки  - го груза.

- го груза.

Величина

средней динамической нагрузки определяет количество груза в вагоне с учетом

структуры грузов и расстояния, на которое они перевозятся.

Средний погрузочный коэффициент тары:

Технический коэффициент тары:

Одним из главных показателей эффективности вагона является величина

средней погонной нагрузки нетто.

Таким

образом погонная нагрузка нетто уменьшается с увеличением длины вагона,

следовательно эффективнее всего использовать вагон с длиной 11,52 м.

4. РАСЧЕТ

НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КУЗОВА ГРУЗОВОГО ВАГОНА

4.1 Оценка механической прочности кузова вагона

Два зета хребтовой балки №31= 132,4 см2

Jх = 21041 см4

Wв =Wн =1358см3

где: F - площадь поперечного сечения рассматриваемого профиля;

J -

момент инерции рассматриваемого профиля относительно поперечной оси, проходящей

через центр тяжести профиля;

H -

высота профиля;

y0 - расстояние от нижней плоскости до

центра тяжести профиля.

Прочностной расчет конструкции кузова:

Fкотла - площадь кольцевого

поперечного сечения;

Jкотла - момент инерции этого

сечения относительно центральных осей.

yi -

расстояние от самой нижней точки поперечного сечения кузова до центра тяжести

отдельного его элемента.

Суммарный момент инерции поперечного сечения:

Построение

эпюры изгибающей распределенной нагрузки q для вагона:

Kd - коэффициент динамики

(для кузова принимаем равным 0,3)

Определяем реакции опор:

Определим

два изгибающих момента для нахождения наиболее нагруженного поперечного сечения

выгона:

Определяются напряжение в наиболее удаленном

волокне рассматриваемого сечения конструкции кузова, которое находится на

расстоянии ymax от центра тяжести y0:

Вывод:

Элементы кузова удовлетворяют требованиям

прочности третьего режима, т.к. [σ3]=1600 кг/см2.

5. ПРОВЕРКА

СООВЕТСТВИЯ ПОКАЗАТЕЛЕЙ ХОДОВЫХ КАЧЕСТВ ВАГОНОВ ТРЕБОВАНИЯМ СОВРЕМЕННЫХ «НОРМ»

.1

Определение коэффициентов вертикальной и горизонтальной динамики и амплитуды

ускорений колебательного процесса

Определяем количество пружин, которое устанавливают под вагоном, из

условия сохранения постоянной величины статического прогиба рессорного

комплекта fст=0,05м,

где: nпр - количество двухрядных пружин в

рессорном подвешивании всего вагона;cт - статический прогиб пружин,

св - вертикальная жесткость одной двухрядной пружины в

подвешивании грузового вагона, 5,7*105 МН/м.

mнб - масса надрессорной балки, mнб =0,462 т;

g-ускорение

свободного падения, g = 9.81 м/с2;

mТ - масса тележки, т: mТ = 5,0 т.

Определим потребное количество двухрядных пружин:

Определим число пружин в одном рессорном комплекте:

nпр=29/4~7шт.

Тогда nпр=7*4=28шт.

Суммарная вертикальная жесткость рессорного комплекта, будет равна:

Скорректированный статический прогиб рессор под вагоном можно определить

как:

Суммарная горизонтальная жесткость рессорного подвешивания тележки:

где: сг - горизонтальная жесткость одной двухрядной пружины. сг=

6,135·105 Н/м.

Вертикальные

колебания кузова

Частота

(обрессоренных масс) вынужденных колебаний кузова вагона

рад/с,

где

рад/с,

где

р - длина рельса, Lр=25м.

v - скорость

движения п.с., v=120км/ч=33,3м/с.

Квадрат собственной частоты обрессоренной массы вагона:

где

m - обрессоренная масса вагона

Эквивалентное

значение коэффициента вязкого трения

кг/с,

кг/с,

где

μ - коэффициент относительного трения; μ = 0,08÷0,1.

m0-амплитуда возмущающего воздействия (величина

вертикальных неровностей пути).η0= 0,01 м.

Критическое

значение коэффициента вязкого трения

кг/с.

кг/с.

Степень

демпфирования

Амплитуда

вертикальных колебаний подпрыгивания кузова:

,

,

Горизонтальные

колебания кузова.

.

Частота вынужденных горизонтальных колебаний кузова

рад/с,

рад/с,

где n - коничность поверхности катания колеса, n=1:20=0,05;- радиус колеса, r=0,45м;- половина расстояния

между кругами катания колёс, S=0,79м;

. Частота собственных горизонтальных колебаний кузова

.

Эквивалентное значение коэффициента вязкого трения

где

nв - число

гасителей вертикальных;

nг - число гасителей горизонтальных.

.

Критическое значение коэффициента сопротивление демпферов:

5.

Степень демпфирования

6.

Амплитуда горизонтальных колебаний кузова

,

,

где

.

Коэффициент вертикальной динамики

(отл.)

(отл.)

.

Коэффициент горизонтальной динамики для упруго-фрикционного трения

9.

Амплитуда вертикальных ускорений в долях g

(отл.)

(отл.)

.

Амплитуда горизонтальных ускорений

(хор.)

(хор.)

Вывод: Амплитуда ускорений для груженого вагона в вертикальном

направлении gB соответствует требованиям «Норм» на

оценку «отл», а в горизонтальном направлении gT - на оценку «хор».

В целом, оценка хода вагона «хорошо».

.2 Вычисление

коэффициента запаса устойчивости колеса от вкатывания на головку рельса

АВ - линия скольжения.

Явление вкатывания колеса на рельс возникает у порожних вагонов.

Вкатывания на рельс не будет, если проекция силы Рв1 будет больше

всех остальных сил.

b1= 1,018 м - половина расстояния между

серединами шеек оси.= 1,555 м - расстояние между точками контакта колес с

рельсами.1 = 0,264 м - расстояние от точки контакта ненабегающего

колеса до середины шейки оси. 2 = 0,217 м - расстояние от точки

контакта набегающего колеса до середины шейки оси.

R -

радиус колеса по поверхности катания. R = 0,45 м.

- угол

между касательной к поверхности гребня колеса и горизонталью,

- угол

между касательной к поверхности гребня колеса и горизонталью,

μ = 0,25 - коэффициент трения взаимодействующих поверхностей (колеса и

рельса).

υ = 33,3 м/с - расчетная скорость движения подвижного состава.

mоб- масса обрессоренных частей вагона, mоб=56124 т.

P-

грузоподъемность вагона,т; Р=66 т.

m-количество

колесных пар под вагоном.

. Масса обрессоренных частей вагона

.

Масса необрессоренных частей вагона приходящихся на колесную пару:

где q0 - максимальная допустимая осевая нагрузка; q0 = 23,5тс/ось.

. Определяем средневероятностное значение коэффициента вертикальной

динамики

,

,

где

a = 0,1 - для обрессоренных частей тележки и при расчете от вкатывания на

головку рельса.

b - коэффициент,

учитывающий число осей

,

,

где

n - количество осей;

.

Определяем значение коэффициента вертикальной динамики

.

Определяем значение коэффициента динамики боковой качки

,

,

где

qп-

фактическая осевая нагрузка.

δ=0,003 - для грузовых вагонов на безлюлечных тележках

.

Определяем вертикальное давление на набегающее колесо

7.

Определяем вертикальное давление ненабегающего колеса

.

Определяем боковое давление набегающего колеса

.

Коэффициент запаса устойчивости колеса от вкатывания на головку рельса

Устойчивость

колеса обеспечивается.

Вывод:

Результаты расчетов показывают, что коэффициент запаса устойчивости

колеса от вкатывания на головку рельса для рассматриваемого порожнего вагона

больше допускаемого значения [Кус]=1,4. Следовательно, по этому

показателю качества хода вагон удовлетворяет требованиям «Норм...».

6. РАСЧЕТЫ

ПРОЧНОСТИ ЭЛЕМЕНТОВ ХОДОВЫХ ЧАСТЕЙ ВАГОНА

6.1 Боковая

рама тележки

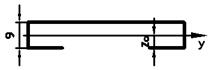

Рис. 1. Расчетная схема боковой рамы тележки: 1 - верхний горизонтальный

пояс; 2 - нижний горизонтальный пояс; 3 - верхний наклонный пояс; 4 - нижний

наклонный пояс; 5 - колонка.

Форма сечений стержней имеет вид и следующие геометрические

характеристики.

|

№ стержня

|

Поперечное сечение

|

Li, см

|

Fi, см2

|

Ji, см4

|

zoi, см

|

Название стержня

|

|

1

|

|

32,1

|

51,44

|

498,97

|

4,98

|

Верхний горизонтальный пояс

|

|

2

|

|

32,1

|

165,1

|

3070,77

|

8,32

|

Нижний горизонтальный пояс

|

|

3

|

|

42,4

|

48,72

|

313,84

|

5,64

|

Верхний наклонный пояс

|

|

4

|

|

69,05

|

58,56

|

977,18

|

4,59

|

Нижний наклонный пояс

|

|

5

|

|

54,5

|

47,56

|

382,108

|

6,09

|

Вертикальная колонка

|

Опыт испытаний показывает, что верхние пояса работают на

растяжение-сжатие. Поэтому можно принять расчетную схему в виде:

Заменив реакции пружин силами, получаем основную систему.

Составим уравнение потенциальной энергии деформации для боковой рамы.

где

Е

- можно сократить, учитывая, что стержни изготовлены из одного материала.

Подсчитаем

коэффициенты уравнений метода сил:

Подставляем получившиеся значения в систему уравнений и найдем X1 и Х2:

Распределенная вертикальная нагрузка qIII для III-го расчетного режима «Норм...» получается как

отношение к длине 2l2, следующих составляющих:

нагрузки от веса вагона, приходящейся на одну боковин; условно примем,

что это величина осевой нагрузки (в данном случае q0 = 16400 кг);

- 10% от осевой нагрузки, условно учитывающих действия боковых сил:

- добавки от вертикальной динамики, т.е. коэффициент вертикальной

динамики для груженого вагона КДВ = 0,366.

Учет этой совокупности нагрузок осуществляется при расчете по III-му

расчетному режиму «Норм»:

В результате получаем:

X1=27,073*536=14511,43 кг;

X2=26,269*536=14080,44 кг.

Продольные

усилия и изгибающие моменты

- стержень 1:

кг;

кг;

стержень 2:

;

;

кг·см;

кг·см;

- стержень 3:

кг;

кг;

- стержень 4:

кг;

кг;

кг*см;

кг*см;

стержень 5:

кг;

кг;

Находим

напряжения в поясах рамы тележки, принимая во внимание наибольшие значения

изгибающих моментов.

Стержень

1:

Стержень

2:

Стержень

3:

Стержень

4:

Стержень

5:

Вывод: Боковая рама тележки удовлетворяет требованиям прочности, так как

полученные напряжения в ее поясах меньше допускаемого уровня [σ]III =1710 кг/см2.

Строим эпюры продольных сил и изгибающих моментов.

|

Продольные усилия N, кг

|

Изгибающие моменты M, кг/см

|

|

|

|

Расчеты на

определение вертикальной составляющей от удара.

N - продольная

сила, приходящаяся на кузов при ударе в автосцепку, при силе удара равной 350

т.

Rb -

реакция, догружающая ближний со стороны удара пятника.

Определение распределенной нагрузки, приходящейся на нижний пояс, от сил,

учитываемых в I расчетном режиме.

l2- половина длины нижнего пояса

тележки, l2 = 32,1 см.

Чтобы не пересчитывать раннее полученные напряжения, вычислим поправочный

коэффициент, который позволит подсчитать напряжения 1-го режима:

Находим

напряжения для соответствующих стержней по 1-му расчетному режиму:

стержень 1:

стержень 2:

стержень

3:

стержень

4:

стержень

5:

Вывод:

Боковая рама тележки удовлетворяет требованиям прочности и по 1-му

расчетному режиму, так как полученные напряжения в ее поясах меньше

допускаемого уровня [σI] = 2100 кг/см2.

6.2 Колесные

пары ходовых частей вагона

Общие рекомендации к колесам заключаются в том, что диаметр их по кругу

катания целесообразно, по условиям контактной прочности, выбирать по формуле:

где

D- диаметр изношенного колеса, мм; D =

900 мм; q0 -

максимальная статическая нагрузка от оси на рельсы, кН;

для цистерны 15-1503-05 - q0= 230 кН.

,8·230=874 < 900

В качестве расчетной нагрузки принимаются вертикальная статическая

нагрузка Q на обе шейки оси от массы вагона

брутто с учетом коэффициента динамики и боковая горизонтальная нагрузка Н как

доля (0,5) от осевой нагрузки q0 приложенная в центре тяжести кузова,

расположенном от центра оси на расстоянии

y0=1,643;

Из условия равновесия оси, рассматриваемой как двухконсольная шарнирно

опертая балка (рис. 4.3), определяются изгибающие моменты в трех расчетных

сечениях: шейка оси у внутренней галтели, подступичная часть в плоскости круга

катания и середина оси соответственно:

2b2 - расстояние между точками приложения сосредоточенных

нагрузок 0,5Q к шейкам оси;

Q - нагрузка на

ось с учетом коэффициента вертикальной динамики;

l1- длина шейки оси, м;

s - расстояние

между кругами катания колес, м;

rk -

радиус колеса, м.

Таблица

4.1

|

Диаметр, м

|

Радиус колеса, м

|

Длина шейки, м

|

Расстояние между

|

|

шейки оси

|

подступичной части оси

|

в середине оси

|

|

|

центрами приложения нагрузок на шейки, м

|

кругами катания, м

|

|

dI

|

dII

|

dIII

|

rk

|

l1

|

2s

|

|

0,130

|

0,194

|

0,165

|

0,475

|

0,176

|

2,036

|

1,58

|

Найдем изгибающие моменты в трех расчетных сечениях:

По

моментам MI, MII ,MIII и при известном диаметре находим напряжения для

соответствующих сечений:

где

i=I, II, III - номера сечений; d- диаметр

сечения, м.

Уровень

напряжений в шейке оси составит:

Уровень

напряжений в подступичной части оси составит:

Уровень

напряжений в средней части оси составит:

Значения

допускаемых напряжений приводятся в табл. 4.2.

Таблица

4.2 Допускаемые напряжения для оси при условном методе

|

Тип вагона

|

Допускаемые напряжения, МПа

|

|

в шейке

|

в подступичной части

|

в средней части

|

|

Грузовой

|

120

|

165

|

155

|

|

Пассажирский

|

107

|

160

|

137

|

Вывод:

Условный метод расчета оси на прочность с нагрузкой q0=230 кН показал, что она имеет достаточный запас

прочности.

6.3 Буксовые

узлы ходовых частей

Оценка работоспособности типовых подшипников качения производится по

долговечности, которая выражается в млн. км (Ln) пробега. Для грузовых вагонов он

должен быть не менее 1,2 млн. км, а для пассажирских - 2 млн. км.

Для расчета примем следующие исходные данные:

- подшипники установлены вплотную друг к другу;

70% рейса вагон груженый, а 30% - порожний;

- тара Т=27,5 т, грузоподъемность Р=66 т;

- коэффициент работоспособности подшипника (для типового подшипника С=

7171 кН).

Пробег вагона до разрушения подшипника можно определить по формуле,

которая определяет километры пробега:

где

m1 = 3,

если подшипники шариковые; m1= 10/3,

если подшипники роликовые; 18,5 - коэффициент перевода;

D - диаметр

круга катания колеса, м; D - 0,9 м;

Рэ

- эквивалентная нагрузка на один подшипник.

Для

определения эквивалентной нагрузки на подшипник необходимо найти нагрузки,

приходящиеся на него, когда вагон находится в груженом и порожнем состоянии.

Для

груженого вагона Нагрузка на шейку оси равна:

где

mк.п. -

масса колесной пары, тк.п.. = 1,23 т.

Радиальная

нагрузка на подшипник

Для

порожнего вагона

Нагрузка

на шейку оси равна:

Радиальная

нагрузка на подшипник

Теперь

можно определить среднюю радиальную нагрузку на подшипник:

Определим

эквивалентную нагрузку на подшипник:

Рэ=R*(1+

КД )= 48,86028*(1+0,4)= 68,4044кН.

Для

цилиндрических подшипников, установленных вплотную друг к другу,

К

Д = 0,4.

Найдем

расчетный пробег вагона до разрушения подшипников по формуле:

,92 млн.км. < [Ln ] = 1,2млн,км.

Вывод:

Оценка

работоспособности типового подшипника качения с учетом использования его под

рассматриваемым вагоном показала, что его долговечность не соответствует

требованиям, предъявляемым «Нормами...». Следовательно необходимо подбирать

другие подшипники.

Дополнительно,

для оценки прочности, найдем величину контактных напряжений на

взаимодействующих поверхностях ролика и колец подшипника по формуле:

где

lp -длина ролика, lp=0,052 м; dp

-диаметр ролика, dp =0,026 м;

RB(H) -

радиусы дорожек качения, соответственно, внутренних и наружных колец; знак «+»

берется для внутреннего кольца, «-» минус - для наружного

RB(H) =

0,065(0,125).

Pp - радиальная

нагрузка на наиболее нагруженный ролик (для цилиндрических подшипников),

определяется по формуле:

где

z - число роликов в подшипнике.

Вывод: стандартные подшипники соответствуют предъявляемым к

ним требованиям по условию контактной прочности, т.к. они изготавливаются из

стали ШХ15СГ, а она имеет [σ] = 3500

МПа.

7. ПРОВЕРКА

СООТВЕТСТВИЯ ТРЕБОВАНИЯМ «НОРМ» ОСНОВНЫХ ЭЛЕМЕНТОВ УДАРНО-ТЯГОВЫХ УСТРОЙСТВ

7.1

Исследование кинематических особенностей взаимодействия автосцепок соседних

вагонов

Условия оценки соответствия «Нормам…»

|

Транспортная операция

|

Расчетный участок пути

|

Расчетный радиус кривой для вагонов, м

|

|

|

Грузовых

|

Пассажирских

|

|

|

Группа I

|

Группа II

|

|

|

Сцепление автоматическое

|

Участок сопряжения прямой и кривой без переходного радиуса  135250250 135250250

|

|

|

|

|

Проход в сцепе

|

80110120 80110120

|

|

|

|

|

120160170 120160170

|

|

|

|

|

Проход одиночного вагона

|

606080 606080

|

|

|

|

К группе I относятся грузовые конструкции массовых типов, которые

предназначены для использования на путях МПС и могут распускаться с горок.

Группа II - грузовые, изотермические и специальные вагоны с длиной по

осям сцепления более 21 метра.

7.1.1 Оценка обеспечения автоматической сцепляемости вагонов

на участке сопряжения прямой и кривой без переходного радиуса

Эффективная ширина захвата автосцепки

В/

- полная ширина захвата автосцепки, для СА-3. В/=0,175 м.

β0 - угол

отклонения автосцепки

-

половина базы вагона;- длина консоли от направляющего сечения до центра

сцепления n=nк+аа=1,5+0,61=2,11 м,

аа

- вылет автосцепки.

Вынос

наружу кривой центра зацепления автосцепки.

т - половина базы тележки.

λ - дополнительное поперечное смещение центров зацепления автосцепок.

Для

грузовых вагонов, оборудованных четырех или двухосными тележками с нежесткой

рамой, λ=26мм.

,1961>0,1003

- значит автосцепка удовлетворяет выдвигаемым требованиям.

7.1.2 Оценка обеспечения прохода сцепленных вагонов по кривым

участкам пути регламентируемых радиусов

где

2l, 2l’ - базы сцепления вагонов;

na, na’-длина

консолей сцепленных вагонов от центра пятника до центра шарнира хвостовика

автосцепки;

а

- длина корпуса автосцепки от центра шарнира хвостовика до оси зацепления, для

типовых сцепок СА-3 а=0,87 м.

где

2lm и 2lm’ - базы тележек сцепленных вагонов;

-

дополнительное взаимное отклонение шарниров автосцепок в поперечном

направлении, принимается 0,043.

-

дополнительное взаимное отклонение шарниров автосцепок в поперечном

направлении, принимается 0,043.

В

учебных целях нет необходимости проведения полного объема расчетов, поэтому для

их сокращения рассмотрим только случай прохода сцепа из 2х проектируемых

(однотипных) вагонов по S-образной кривой.

.

Для рассматриваемого вагона примем следующие исходные данные:

l=7,8м, R-120

м, 2lm=1,85 м, 2Lсц=12,02 м,

.

Так как рассматривается проход двух однотипных вагонов, то можно сделать вывод:

.

.

.

Найдем угол отклонения автосцепки  .

.

После

определения углов отклонения продольных осей корпусов автосцепок, необходимо

найти их предельную величину, то есть величину, на которую может отклоняться

корпус автосцепки при проходе кривых участков пути из условии постановки на

вагоне стандартной ударной розетки.

Превышение

предельного угла поворота может привести к изгибу хвостовика корпуса или сходу

вагона в кривом участке пути вследствие появления значительной поперечной силы

в автосцепках из-за контакта хвостовика с вертикальной стенкой окна ударной

розетки.

Найдем

предельный угол отклонения корпуса автосцепки в поперечно плоскости по формуле:

где

ат - расстояние от центра поворота корпуса автосцепки до наружной

плоскости концевой (буферной) балки рамы вагона, для типового вагона

номинальный размер 28,5 см;

Вр

- полуширина окна ударной розетки автосцепки (не менее 12,3 см);

Вхв

- полуширина хвостовика корпуса автосцепки в сечении, совпадающем с наружной

плоскостью концевой балки рамы 9не более 7,5 см).

Таким

образом,  .

.

Следовательно,

можно сделать вывод, что вагон удовлетворяет предъявляемым к нему требованиям

по условию прохода сцепа из 2х проектируемых (однотипных) вагонов по S-образной

кривой, т.к. 6,917<9,56, т.е.

7.1.3 Оценка обеспечения прохода одиночного вагона по

круговой кривой регламентированного радиуса

рад.

рад.

где

е - максимальное одностороннее смещение рамы тележек поперёк пути в сечении по

оси колесной пары, е=0,03 м для тележек на подшипниках качения.

рад,

рад,

где

lск - длина

скользуна (0,25 м);

Вск

- полубаза вагона по скользунам (0,762 м).

Таким

образом, заключаем, что вагон удовлетворяет требованиям, предъявляемым к нему

по условиям прохода круговой кривой, т.к. 0,0978<0,317, т.е.  .

.

7.1.4 Оценка обеспечения прохода вагоном горбов сортировочных

горок без саморасцепа

Для обеспечения прохода вагона без саморасцепа по сортировочной горке

требуется выполнить условие:

|

ABCDEFG ABCDEFG

|

|

|

|

|

|

|

|

|

-1,7022000 -1,7022000

|

|

|

|

|

|

|

|

|

-1,813,50,81,4-80,413,5-0,6 -1,813,50,81,4-80,413,5-0,6

|

|

|

|

|

|

|

|

|

-3,158,2-20-42958,2-2 -3,158,2-20-42958,2-2

|

|

|

|

|

|

|

|

Так

как  , то примем первую строку

, то примем первую строку

-

максимальная величина относительного вертикального смещения автосцепок при

проходе сцепом вагонов перелома профиля горки и аппарельного съезда;

-

максимальная величина относительного вертикального смещения автосцепок при

проходе сцепом вагонов перелома профиля горки и аппарельного съезда;

-

допускаемая по условиям сцепления разность уровней автосцепок, для СА-3

-

допускаемая по условиям сцепления разность уровней автосцепок, для СА-3  ,

,

-

возможная по условиям эксплуатации начальная разность уровней осей автосцепок,

-

возможная по условиям эксплуатации начальная разность уровней осей автосцепок,  .

.

,12<80

- значит автосцепка удовлетворяет выдвигаемым требованиям.

8. ПРОВЕРКА

ВАГОНА НА СООТВЕТСТВИЕ УСЛОВИЯМ БЕЗОПАСНОСТИ ДВИЖЕНИЯ В СОСТАВЕ ПОЕЗДА

8.1 Расчет

устойчивости вагона от вкатывания гребня колеса на рельс под действием

продольных сил

Первая критическая сила

,

,

где

СГ - горизиотальная жесткость рессорного подвешивания одной тележки,

СГ=8589 кН/м.

Вторая

критическая сила

Коэффициент

запаса устойчивости от выжимания продольными силами

;

;

Верхние знаки соответствуют первой тележке, а нижние второй.

β=60° - угол образующей гребня;

μ=0,25 - коэффициент трения

взаимодействующих поверхностей (колеса и рельса);

кН

кН

-

продольная сжимающая сила в поезде, N=0,5 МН - для порожнего четырехосного

грузового вагона.

а=1

м - длина корпуса автосцепки от оси сцепления до конца хвостовика;

Lсц

= 12,02м - длина вагона по осям сцепления;

L

- расстояние между упорными плитами автосцепок вагона [м];

l

=7,8 м - база вагона;

δ = 0,05 м - полный поперечный разбег рамы вагона в подпятниковом

сечении;=250 м - расчетный радиус кривой;

S=1,58

м - расстояние между кругами катания колес;п = 0,798 м - расстояние

от головок рельсов до опорной плоскости подпятника;а = 1,04÷1,08 м - расстояние от головок рельсов до оси сцепления

автосцепок;

Δh = 0,1 м - допускаемая разность уровней осей автосцепок.

Исходя

из изложенного выше, устойчивость от выжимания продольными силами

обеспечивается.

8.2 Расчет

устойчивости вагона от опрокидывания наружу и внутрь кривой.

[Кус]=1,8

при расчете от опрокидывания наружу кривой;

,

,

где

GВ=g·(T+P) кН - сила тяжести вагона;к и Gт- силы тяжести кузова и

тележки, кН;

-

вертикальная составляющая продольной силы, действующая на кузов через

автосцепку;

-

вертикальная составляющая продольной силы, действующая на кузов через

автосцепку;

-

поперечная составляющая продольных сил, действующих через автосцепки на вагон

-

поперечная составляющая продольных сил, действующих через автосцепки на вагон  ;- продольная квазистатическая сила, действующая на

кузов через автосцепку (для четырехосных груженых вагонов и восьмиосных в

груженом и порожнем состоянии сила сжатия Nсж=1 МН, растяжения Nраст=1,4

МН);

;- продольная квазистатическая сила, действующая на

кузов через автосцепку (для четырехосных груженых вагонов и восьмиосных в

груженом и порожнем состоянии сила сжатия Nсж=1 МН, растяжения Nраст=1,4

МН);

2Lсц = 12,02м - длина вагона по осям сцепления;=300 м

-внутренний радиус кривой;

Δh = 0,1 м - допускаемая разность

уровней осей автосцепок.

S=1,58 м - расстояние между кругами катания колес;

Δh=0,1-разность уровней автосцепок;

а - длина оси жесткого стержня, образованного двумя сцепленными

автосцепками (2 м - при сжатии и 1,8 м - при растяжении);=1,6МН - продольная

сила;- число осей вагона n=4;

и

и  - расстояние от линии действия равнодействующей

давления ветра, соответственно, на кузов и на тележку до уровня головок

рельсов,

- расстояние от линии действия равнодействующей

давления ветра, соответственно, на кузов и на тележку до уровня головок

рельсов,  =0,5 м;

=0,5 м;

- высота

вагона и его кузова, соответственно.а = 1,04÷1,08 м - расстояние от головок рельсов до оси

сцепления автосцепок,

- высота

вагона и его кузова, соответственно.а = 1,04÷1,08 м - расстояние от головок рельсов до оси

сцепления автосцепок,  м,

м,  м;

м;

-

суммарные, параллельные плоскости головок рельсов перемещения центров тяжести

кузова и тележки по отношению к центральной вертикальной оси поперечного

сечения вагона

-

суммарные, параллельные плоскости головок рельсов перемещения центров тяжести

кузова и тележки по отношению к центральной вертикальной оси поперечного

сечения вагона  =0,008 м;

=0,008 м;

,

,

где

- поперечное одностороннее перемещение рамы тележек

относительно букс;

- поперечное одностороннее перемещение рамы тележек

относительно букс;

-

поперечное одностороннее перемещение надрессорной балки относительно;

-

поперечное одностороннее перемещение надрессорной балки относительно;

- поперечное

одностороннее перемещение пятника рамы кузова на подпятнике надрессорной балки

(для тележек грузовых вагонов модели 18-100 и аналогичных

- поперечное

одностороннее перемещение пятника рамы кузова на подпятнике надрессорной балки

(для тележек грузовых вагонов модели 18-100 и аналогичных  ;

;

-

технологическое смещение

-

технологическое смещение  =0,01 м;

=0,01 м;

,

,  ;

;

-

максимально возможный зазор между скользунами с одной стороны вагона, =0,015 м;

-

максимально возможный зазор между скользунами с одной стороны вагона, =0,015 м;

-

дополнительный прогиб рессор с догружаемой стороны вагона и такой же подъем

рессор с разгружаемой стороны при действии боковых сил;

-

дополнительный прогиб рессор с догружаемой стороны вагона и такой же подъем

рессор с разгружаемой стороны при действии боковых сил;

-

расстояния от уровня головок рельсов до плоскости опорной поверхности пятника

на надрессорную балку и до верхней плоскости рессорных комплектов,

соответственно,

-

расстояния от уровня головок рельсов до плоскости опорной поверхности пятника

на надрессорную балку и до верхней плоскости рессорных комплектов,

соответственно,  =0,55 м;

=0,55 м;

Sск

и 2b - поперечные расстояния между центрами скользунов и центрами рессорных

комплектов, 2Sск=1,55м и 2b=2,036м;К и FТ -

центробежные силы, действующие на кузов и тележку. В случае опрокидывания

наружу кривой:

,

,

где

m и G - масса и сила тяжести соответствующего элемента вагона;р -

возвышение наружного рельса;- скорость движения, 33,3 м/с.

В

случаях опрокидывания во внутрь кривой:

и

и  .

.

,

,

где

РВ - удельное давление ветра, 500 Н/м2;B -

площадь продольного сечения кузова, м2;

,

,

где

2LK - длина вагона по раме, м

НК

- высота кузова вагона

.

Определим вес вагона, включающий в себя тару и грузоподъемность, т.к.

рассматривается груженый вагонВ=9,81·(27,5+66)=917,235 кН.

.

Найдем массу кузова, которая включает в себя массу вагона без учета веса

ходовых частей:

т.

т.

.

Вес кузова и тележки будет отличаться от их массы на величину ускорения

свободного падения:

кН.

кН.

кН.

кН.

.

Отыщем центробежные силы, действующие на кузов и тележку с учетом того, что

рассматривается возможность опрокидывания вагона во внутрь кривой:

кН

кН

кН.

кН.

.

Определим вертикальную составляющую продольной силы, действующей на кузов

вагона через автосцепку, с учетом воздействия на вагон сил растяжения:

кН

кН

.

Также найдем поперечную составляющую продольных сил, действующих через

автосцепки на вагон:

кН

кН

.

Найдем площадь продольного сечения рассматриваемого вагона:

м2

м2

.

Отыщем равнодействующую силы ветра на кузов и тележку рассматриваемого вагона,

соответственно:

кН.

кН.

С

учетом того, что продольная площадь элементов тележки 18-100, воспринимающих

ветровую нагрузку, составляет ST=2,5м2, её

равнодействующая примет значение:

кН.

кН.

.

Ккоордината точки приложения равнодействующей ветрвой нагрузки относительно

уровня верха головок рельсов с учетом полной высоты вагона, примет значение:

м.

м.

.

Найдем величину смещения центра тяжести кузова при боковом наклоне кузова за счет

зазора между скользунами:

м.

м.

.

Вычислим дополнительный прогиб рессор с догружаемой стороны вагона при действии

боковых сил:

.

Величина смещения центар тяжести кузова при боковом наклоне кузова за счет

одностороннего прогиба рессор под действием боковых сил составит:

м.

м.

.

Определим суммарное параллельное плоскости головок рельсов перемещение центра

тяжести кузова по отношению к центральной вертикальной оси поперечного сечения

вагона по формуле:

м.

м.

.

Отыщем статическую вертикальную силу давления колеса на рельс:

.

Найдем динамическую вертикальную силу давления колеса на рельс:

.

Остается найти лишь значение коэффициента запаса устойчивости вагона от

опрокидвания в кривой:

Устойчивость

вагона от опрокидывания наружу кривой достаточна.

СПИСОК

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.

Вагоны. Основы конструирования и экспертизы технических решений: Учебное

пособие для вузов ж.-д. трансп. / А.П. Азовский, Е.В. Александров, В.В.

Кобищанов, В.Н. Котуравнов, В.П. Лозбинев, М.Н. Овечников, Б.Н. Покровский,

В.И. Светлов, А.А. Юхневский; Под ред. В.Н. Котуранов. - М.: Маршрут, 2005. -

490 с.

.

Вагоны: Учебник для вузов ж.-д. трансп. / Л.А. Шадур, И.И. Челноков, Л.Н.

Никольский, Е.Н. Никольский, В.Н. Котуранов, П.Г. Проскурнев, Г.А. Казанский,

А.Л. Спиваковский, В.Ф. Девятков; Под ред. Л.А. Шадура. - 3-е изд., перераб. и

доп. - М.: Траснпорт, 1980. - 439 с.

.

Конструирование и расчет вагонвов: учебник под ред. П.С. Анисимова. - 2-е изд.,

перераб. и доп. - М.: ФГОУ «Учебнометодический центр по образованию на

железнодорожном транспорте». 2011. - 688 с.

.

Вагоны. Схемы оценки проектных решений. А.П. Азовский, В.В. Кобищанов, В.Н.

Котуранов, В.И. Светлов, А.А. Юхневский - М.: МИИТ, 1999. - 186 с.

.

Вагоны. Общий курс: Учебник для ж.-д. трансп. / Под ред. В.В. Лукина. - М.:

Маршрут, 2004. - 424 с.