Технология и организация судоремонта

Технология и организация

судоремонта

1.

Ремонт корпуса судна

1.1 Особенности

процессов обработки алюминиевых сплавов

Применяемые на скоростных судах алюминиевые сплавы (алюминий,

легированный магнием, цинком, медью, марганцем, кремнием и другими элементами)

относятся к технологической группе деформируемых сплавов (ГОСТ 4784 - 65). Их

используют в виде поковок, катаных прессованных и тянутых деталей (листов,

профилей, панелей и т.д.).

Предел прочности и относительное удлинение алюминиевых сплавов

зависят от способов их упрочнения. Применяют два способа упрочнения:

термический и нагартовкой (без термического воздействия).

К термически неупрочненным сплавам относятся:

алюминиево-магниевые сплавы марки АМг, алюминиево-марганцевые сплавы марки АМц,

и технический алюминий марки АД.

Сплавы АМц, АМг1, АМг2, АМг3 обладают высокой пластичностью,

легко поддаются механической обработке в условиях судоремонта, однако из-за

низких механических свойств их используют только для изделий дельных вещей и в

конструкциях, не входящих в общую прочность корпусов. Сплавы АМг6, АМг5В и

АМг61 обладают более высокими прочностными качествами, хорошо свариваются и

легко обрабатываются. Их применяют при строительстве сварных корпусов СПК,

теплоходов типа «Заря» и СВП «Орион».

Высокий предел прочности имеют термически упрочняемые сплавы:

алюминиево-медно-магниево-марганцевые сплавы марки Д16 (дюралюмин), В-65, Д18П,

В-48, К48-2Т1 и др. Однако эти сплавы относятся к плохо свариваемым материалам.

Прочность сварных соединений листов из них составляет лишь 40 - 60% прочности

целого соединения. Наибольшее распространение они получили при строительстве

клепаных корпусов СПК «Ракета» и «Метеор», СВП «Зарница».

На судоремонтное предприятие листы и профиль поступают в

упаковке (обернутые бумагой и покрытые слоем технической смазки).

Алюминиевые сплавы обрабатывают на том же оборудовании, что и

обычные стали. Однако при обработке их следует учитывать ряд специфичных

требований, обусловленных особенностями материала.

Транспортировку и поворот листов необходимо выполнять с

помощью пеньковых или стальных тросов, струбцин и других захватных

приспособлений, снабженных прокладками из резины, алюминия или дерева.

При хранении листы следует устанавливать на ребро в

стеллажах, изготовленных из дерева или металла с деревянной обшивкой.

Профильный металл укладывают горизонтально без провисания.

Перед обработкой листы должны быть тщательно

расконсервированы и обезжирены. Это достигается за счет смывки консервирующей

смазки в специальной установке или в ваннах с горячей водой (70 - 80 °С) и

раствором моющих средств ОП-5, ОП-7 или ОП-10. Допускается удалять смазку путем

протирки опилками, ветошью и другими материалами, смоченными органическими

растворителями. Чтобы облегчить удаление смазки, ее предварительно смачивают

уайт-спиритом, ацетоном, бензином, смывкой СД или водным раствором ОП-7, ОП-10

и др.

Правка. Листы алюминиевых сплавов правят на

многовалковых вальцах с числом валков от 7 до 13, профильный металл - на

горизонтальных правильно-гибочных прессах типа «толкач». Рабочие поверхности

валков, опор и пуансонов перед правкой должны быть тщательно очищены от

ржавчины, окалины и других загрязнений, оставшихся после обработки стального

материала, а также протерты ветошью, смоченной в растворителе.

Отдельные бухтины на тонких листах правят вручную на столах,

изготовленных из дерева твердой породы, или на ровных чугунных плитах с

закругленными кромками и обработанных по 5-му классу шероховатости поверхности.

При ручной правке используют деревянные молотки (киянки) или молотки из твердой

резины или из мягких сплавов. Применение медных кувалд и молотков не

разрешается, так как при правке на поверхности листа могут появиться медные

вкрапления, которые будут способствовать интенсивному корродированною.

Резка. Механическую резку прямоугольных деталей

выполняют на гильотинных ножницах или на комбинированных пресс - ножницах. Ножи

и столы у ножниц должны быть тщательно очищены от окалины и стружки, оставшихся

от резки стали. Зазор между ножами устанавливают в зависимости от толщины

металла, примерно он равен 0,03 этой толщины.

Вырезку отверстий и резку криволинейных контуров листов

толщиной до 10 мм осуществляют на вибрационных ножницах или на установках с

концевыми фрезами. Резку листов толщиной до 3 мм по прямым и криволинейным

контурам производят вибрационными или дисковыми ножницами, ленточными пилами

или ножницами-кусачками ПНК-3.

Для резки профильного металла применяют комбинированные

пресс-ножницы, дисковые и ленточные пилы, а также отрезные ножовочные станки.

При выполнении ремонтных работ на судне для обрезки кро мок с

криволинейными контурами и минимальными радиусами кривизны используют

переносные вибрационные пневматические ножницы типа ПН-2 и ПН-3, механические

ножовки-приставки к пневматической дрели, криволинейные рычажные ножницы.

Совершенным и прогрессивным способом резки алюминиевых

сплавов является газоэлектрическая резка проникающей плазменной дугой или

плазменной струей.

Гибка. Листовые детали простой (цилиндр, конус) и

двоякой (седловидной или парусовидной формы) кривизны получают гибкой на

трехвалковых вальцах, на гидравлических прессах, на станках типа ЛГС и на

пневматических выколоточных молотах с последующей подправкой вручную.

Отгибку фланцев и деталей набора на угол 90° выполняют на кромкогибочных

станках или на прессах в штампах.

Гибку профильного проката производят на правильно-гибочном

станке или вручную; нагрев при гибке допускается только в случаях, если из-за

сложности формы детали невозможно изготовить ее холодной гибкой.

Минимальные радиусы при холодной гибке профилей из сплавов

АМг61, АМг5В и АМг6 стенкой наружу не должны быть меньше 8 - 12 высот, а при

гибке стенкой внутрь - 15 высот стенки или полки профиля.

Рабочие поверхности валков, штампов и приспособлений должны

быть обработаны по 6-му классу шероховатости поверхности, а перед гибкой -

тщательно очищены.

При гибке листов на станке ЛГС нажимной ролик выполняют

шириной 70 мм, диаметром 400 - 450 мм, со сферической рабочей поверхностью.

Такая его форма обеспечивает минимальное давление на лист, исключает появление

на поверхности последнего заметных вмятин.

Детали, изготовленные из дюралюминия марок Д16АТ и Д16Т без

отжига, должны иметь радиус изгиба не менее 6 - 7 толщин листа (поперек и вдоль

волокон). Радиус деталей из прессованных профилей при гибке должен быть не

менее 20 высот профиля в направлении радиуса изгиба.

Если детали необходимо согнуть по радиусам меньше 6 - 7

толщин и если детали изготовлены из термически упрочняемых сплавов, то их

подвергают глубокому отжигу с последующей термообработкой (закалкой и

старением) после гибки. При этом минимальный радиус гибки, допускается до 2

толщин у листов и до 15 высот полки у профилей.

Защитные покрытия. Для предохранения

сплавов от коррозии в условиях судоремонта применяют защитные покрытия,

выполненные оксидированием. Процесс получения оксидных пленок на металле

искусственным путем - химической обработкой или анодированием - называется

оксидированием.

При химическом оксидировании в условиях цеха вначале

обезжиривают металл протиркой ветошью, смоченной уайт-спиритом или смывкой СД,

с последующим удалением остатков растворителя сухой ветошью. Допускается

обезжиривание венской известью или гашеной, измельченной и просеянной, без

песка и загрязнений.

После обезжиривания поверхность металла промывают в проточной

горячей воде до исчезновения не растекающихся на ней капель воды в течение 1

мин. Затем обезжиренные детали промывают в холодной проточной воде при расходе

25 л/ч на 1 м2 поверхности промываемых деталей.

Подготовленные указанным способом детали подвергают травлению

(оксидированию) в растворе окислителя следующего состава: ортофосфорная кислота

(50 - 60 г/л) и хромовый ангидрид (7 - 8 г/л). Травление в водном растворе в

условиях цеха следует производить при 13 - 25°С в течение 15 - 20 мин.

После травления детали промывают в горячей, а затем в

холодной проточных водах до полного удаления раствора. Оксидированные

поверхности просушивают в сушильных камерах с циркулирующим нагретым воздухом

при 50 °С в течение 30 мин.

На ремонтном стапеле химическое оксидирование корпусных

конструкций может быть выполнено тампонами, смоченными раствором для травления.

Наиболее часто такую работу выполняют в районе сварных швов. Вначале производят

обезжиривание сваренного шва и прилегающих участков обшивки, шириной не менее

100 мм, протиркой ветошью, смоченной растворителем, а затем - сухой ветошью.

Обезжиривание можно выполнить нанесением волосяными щетками венской извести или

кашицы измельченной и просеянной гашеной извести. После этого сварные швы промывают

струей воды из шланга.

Химическое оксидирование швов и околошовной зоны производят

путем 5-кратного протирания поверхности раствором для оксидирования, с

интервалами в 1 - 2 мин. После такой обработки поверхности промывают водой из

шланга и продувают горячим воздухом.

Оксидная пленка должна иметь салатно-зеленый цвет. На

поверхности оксидированных деталей не допускаются: пропущенные участки,

растравление металла и прогары, подтеки, рыхлые и мажущиеся оксидные пленки,

царапины и др.

Не менее чем через 24 ч после окончания процесса

оксидированные поверхности необходимо загрунтовать грунтом ВЛ-02, ВЛ-08, ВЛ-023

(ГОСТ 2707 - 67), а затем просушить в течение 4 ч в сушильной камере при 60 -

70 °С. При грунтовке не следует добиваться толстого слоя грунта. Сквозь тонкий

слой покрытия должен просвечивать металл.

1.2 Общие

положения по ремонту корпусов и надстроек из алюминиевых сплавов

Сварка. Сплавы алюминия, применяемые при ремонте

скоростных судов, относят к трудносвариваемым материалам. Сварка их может быть

выполнена разными способами, но наибольшее распространение получила сварка в

инертных газах: плавящимся электродом (автоматическая и полуавтоматическая) и

неплавящимся вольфрамовым электродом (ручная, автоматическая и

полуавтоматическая).

При ремонте судовых конструкций в основном применяют ручную

сварку неплавящимся и полуавтоматическую плавящимся электродами. В качестве

присадочных прутков употребляют проволоку СВАМг5 или АМг61 диаметром от 2 до 4

мм (ГОСТ 7871 - 63). В исключительных случаях допускается в качестве

присадочного материала использовать нарезанные полосы из того же материала.

Ручную сварку выполняют на установках УДАР-300, УДАР-500, УАС-1 (УЭЗ ГИИВТа),

УДГ-301. УДГ-501, ИПК-350-4 или обычном сварочном трансформаторе с осциллятором

и последовательно включенным в сварочную цепь балластным реостатом и дросселем

насыщения.

Технология полуавтоматической сварки плавящимися электродами

должна обеспечивать «струйный перенос» металла в сварочную ванну. Это

достигается не только правильным выбором основных параметров режима сварки, но

и соблюдением вылета электрода в пределах 12 - 20 мм, постоянством расстояния

от сопла до изделия (10 - 15 мм), равномерностью перемещения дуги (без

поперечных колебаний) и другими факторами.

Ручную сварку стыковых и тавровых соединений выполняют

сплошными и прерывистыми швами в любом пространственном положении. При

двусторонней сварке требуется вырубка контрольной канавки перед наложением

второго шва. Окисные пленки, образовавшиеся на сборочных прихватках, должны

быть удалены металлической щеткой. Сварку необходимо производить при отсутствии

ветра и сквозняков во избежание ухудшения защиты аргоном дуги и сварочной

ванны.

Для получения качественных швов особое внимание уделяют

подготовке сварочной проволоки и прутков. Они должны быть очищены, обезжирены и

протравлены химическим путем.

Перед сваркой кромки деталей следует обезжирить растворителем

на участке общей шириной не менее 100 мм и зачистить стальными проволочными

щетками на участке 15 - 25 мм. Щетки изготовляют из проволоки нержавеющей стали

диаметром не более 0,15 мм с торцевой и дисковой рабочими поверхностями.

Необходимо щетки периодически промывать растворителем для удаления жира и

грязи.

При сварке на вертикальных плоскостях и в потолочном

положении сила тока должна быть уменьшена на 10 - 15% по сравнению со сваркой в

нижнем положении. Сварку вертикальных швов при толщине металла до 3 мм нужно

производить сверху вниз, а при толщине его свыше 3 мм - снизу вверх.

Сварку стыковых швов, швов листов в замкнутом контуре (Рисунок

2.1) выполняют в такой последовательности: сначала сваривают обратноступенчатым

швом участки первой очереди (I и I'), а затем - второй (II и II'). После сварки

швов участков первой очереди поперечные укорочения швов АБ и БВ приводят к

образованию зазоров до 2 мм на участках АГ и ВГ. Если зазор недостаточен (менее

1,5 - 2,5 мм), то при сварке участков второй очереди между кромками забивают

распорные клинья. Последний участок ЕЖ длиной 200-300 мм надо заваривать с

особой осторожностью, учитывая, что он находится в условиях более жесткого

закрепления.

Рисунок 1.1 - Последовательность выполнения сварки стыковых

швов в замкнутом контуре

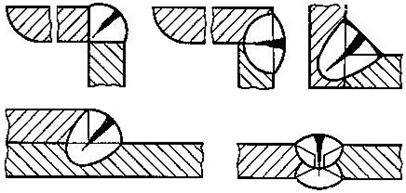

Клепка. Заклепочные соединения, применяемые в судовых

конструкциях из легких сплавов, разделяют:

по назначению - на прочные, плотные и прочно-плотные;

по типу заклепок - с плоской, полукруглой, конической,

полупотайной и потайной закладной головкой;

по расположению заклепок - на однорядные и шахматные

многорядные швы.

В конструкциях из сплавов Д16 применяют заклепки из сплавов

В-65 и Д18П, а в конструкциях из сплавов АМц и АМг - заклепки из сплава АМг5П.

Диаметры заклепок выбирают в зависимости от толщины листов:

рекомендуемый номинальный диаметр заклепки равен удвоенной толщине листа; при

ремонте допускается увеличение диаметра заклепки на 1 мм при толщине листов до

5 мм и на 2 мм при толщине их 6 мм и более.

Длину стержней заклепок l, мм, выбирают по суммарной толщине

склепываемого пакета:

где

- суммарная толщина соединяемых деталей, мм;

- суммарная толщина соединяемых деталей, мм;

- коэффициент, применяемый для заклепок с потайной головкой

равным 0,9, для заклепок с полукруглой головкой равным 1,3 и для заклепок с

плоской головкой равным 1,2;

- коэффициент, применяемый для заклепок с потайной головкой

равным 0,9, для заклепок с полукруглой головкой равным 1,3 и для заклепок с

плоской головкой равным 1,2;

- диаметр заклепки, мм.

- диаметр заклепки, мм.

Заклепки предварительно отжигают при 270 - 330 °С с выдержкой 40

мин и последующим охлаждением на воздухе. После отжига их оксидируют и грунтуют

грунтом ВЛ-02, ВЛ-08.

Клепку деталей из алюминиевых сплавов выполняют прямым и обратным

способами. При прямом способе удары молотком наносят со стороны замыкающей

головки, при обратном - со стороны закладной головки. Обратный способ более

производителен, однако в условиях судоремонта выбор способа клепки часто

диктуется удобством подхода к головкам заклепок. При соединении деталей

толщиной более 3 мм заклепками диаметром более 8 мм рекомендуется применять

прямой способ, при котором меньше дефектов клепки.

Качественное выполнение заклепочных соединений во многом зависит

от тщательности предварительной сборки деталей на сборочных болтах или винтах.

Для плотного прилегания одной детали в соединении к другой рекомендуется

устанавливать перед, клепкой сборочные болты через два отверстия. Под головки

болтов и гайки ставят шайбы, предохраняющие поверхность деталей от повреждений.

Направление клепки лучше выбрать от заклепанной стороны листа к свободной его

стороне (концевой способ); при этом волнистость обшивки уменьшается.

Для непроницаемых клепаных соединений корпуса и надстроек в целях

уплотнения и защиты от коррозии следует применять: тиоколовые уплотнительные

ленты по ТУ МХП 1393 - 50, тиоколовую замазку по МХП-1391 - 51 р. Допускается

парусина, пропитанная грунтом АЛГ-12 по ТУ КУ 296 - 56 или цинковыми белилами.

Стальные детали в местах соединения с алюминиевыми сплавами

необходимо подвергать цинкованию или фосфатированию с последующей грунтовкой.

Старые заклепки при ремонте нужно удалять высверливанием.

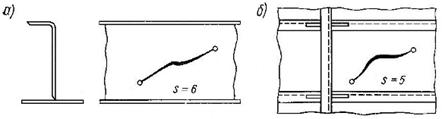

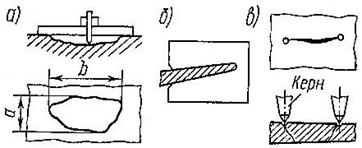

В процессе клепки возможны различные виды дефектов: перекос

стержня заклепки (Рисунок 1.2, а), подсечка металла у головки (Рисунок 1.2, б),

перекос и смещение замыкающей головки (Рисунок 1.2, в), утолщение заклепки

между деталями (Рисунок 1.2, г) изгиб стержня и зазоры (Рисунок 1.2, д),

трещины на головках (Рисунок 1.2, е). Основными причинами возникновения

дефектов являются неправильное положение инструмента при клепке и

некачественная сборка.

Рисунок 1.2 - Дефекты заклепочных соединений

Сборка под сварку. Кромки собираемых деталей

при ремонте должны быть тщательно зачищены и подогнаны одна к другой с

зазорами, установленными ГОСТом.

Размеры заплат или новых листов по длине и ширине после

удаления припуска должны быть меньше соответствующих размеров выреза на

величину одного номинального зазора стыкового шва. Этот зазор должен быть в

пределах 2,0 - 2,5 мм и располагаться по смежным кромкам (АБ и БВ на Рисунке

1.1). При сборке конструкций и постановке заплат применяют жесткие

(электроприхватки) и эластичные (винтовые, клиновые и др.) крепления.

Электроприхватки следует ставить от середины свариваемого

соединения поочередно в обе стороны. Крайние прихватки нужно располагать на

расстоянии не менее 10 - 20 мм от края соединения. Листы в корпусе

рекомендуется устанавливать на сборочных гребенках по двум длинным кромкам,

перекрывая зазор под углом 30 - 35°, а по одной из коротких кромок - ставить

прихватки.

Правка судовых конструкций. На скоростных судах,

плавающих в условиях мелководья или на засоренных древесиной водоемах,

значительное место занимают работы, связанные с устранением деформаций листов

обшивки, набора и целых перекрытий (обшивки с набором). Почти на всех судах

производят работы по устранению деформаций узлов и деталей обносов и привальных

брусьев, скегов и скуловых наделок и др. При ремонте корпусов и надстроек также

выполняют работы по правке деформаций, возникающих при технологических

процессах сборки и сварки или клепки.

Небольшие вмятины обшивки корпуса между набором (со стрелкой

прогиба до 30 мм) можно выправить одним из следующих способов:

- проколачиванием деревянной киянкой (без нагрева)

на переносных правильных плитках размерами 200×200×12 мм, изготовленных из

алюминиевых сплавов и подкладываемых с обратной стороны обшивки;

- наложением «холостых валиков» на листы обшивки

корпуса аргонодуговой сваркой при снижении на 10 - 20% силы сварочного тока;

накладывают валики со стороны выпуклости на расстоянии не менее 100 мм от

сварных швов обшивки;

- нагревом продольных полос на обшивке с помощью

ацетилено-кислородного пламени до 320 - 350 °С с последующим проколачиванием деревянной

киянкой; допускается при этом охлаждение нагретой части обшивки струей сжатого

воздуха или водой.

При применении термопластических методов правки следует иметь

в виду, что пластические деформации сжатия, развивающиеся в период нагрева

алюминиевых сплавов, значительно меньше, чем у стальных конструкций (на

40-60%). Поэтому для повышения эффективности правки необходимо наносить удары

молотком и создавать упругие подпоры с другой стороны листа.

Вмятины на большой площади, охватывающей и часть набора корпуса,

обычно правят нагревом ацетилено-кислородным пламенем с использованием клиновых

и винтовых приспособлений. Метод крепления приспособлений зависит от

конструкции набора. На сварных конструкциях допускается приварка временных

рымов, планок и упоров, которые затем удаляют вырубкой прихватки.

В тех случаях, когда общие деформации перекрытий очень

велики, набор от обшивки отделяют и правку производят раздельно обшивки и

набора. Холостой и рамный набор правят с помощью домкратов, талрепов и стяжек

при одновременном нагреве деформированных мест газовой горелкой. Участки

нагрева должны находиться на расстоянии 150 - 200 мм один от другого в районе

растянутых волокон и на расстоянии не менее 100 мм от сварных и заклепочных

швов.

При нагреве вмятин вблизи заклепочного, шва в последнем

удаляют четыре-пять заклепок, которые затем ставят после правки.

На поверхности листов после правки не должно быть трещин,

надрезов, вмятин от ударов киянкой, подрезов от наложения холостых валиков. Эти

дефекты подваривают и зачищают заподлицо. Рельефные следы от правки с нагревом

аргонодуговой горелкой с поверхностей конструкции удаляют шлифовальным фибровым

диском (зернистостью не более №25, ГОСТ 3647-71) с последующей зачисткой

шлифовальным диском зернистостью не более №12 или проволочной пневмощеткой.

Применение эпоксидных смол. Для временных заделок

трещин на листах надстройки в период навигационных ремонтов используют

стеклопластики на основе эпоксидного компаунда и стеклоткани АСТТ (б) - С по

МРТУ 6-11-140 - 69. Эпоксидные компаунды применяют двух видов:

компаунд К-153 (МРТУ 6-05-1253 - 69), состоящий (по массе) из

смолы эпоксидной ЭД-5 или ЭД-6 (ГОСТ 10587 - 72) - 100 частей, тиокола жидкого

(ГОСТ 12812 - 72) - 20 частей, полиэфира МГФ-9 (ТУ6-01-450 - 70) - 10 частей,

отвердителя полиэтиленполиамина (ТУ6-02-594 - 70) - 10 - 12% от массы

компаунда;

компаунд, состоящий (по массе) из смолы эпоксидной ЭД-5 или

ЭД-6 (ГОСТ 10587 - 72) - 100 частей, дибутилфталата (ГОСТ 2102 - 67) -

15 - 20 частей, отвердителя полиэтиленполиамина (ТУ6-02-594 - 70) - 10 - 12% от

массы компаунда.

1.3 Типовые

технологические процессы ремонта сварных конструкций

Смена прямых листов обшивки корпуса. Если район смены листа

попадает в пассажирские или жилые помещения, то, прежде всего, удаляют

декоративную обшивку или настилы, а также изоляцию. Затем заменяют лист в такой

последовательности:

- намечают контуры вырезаемого листа мягким

карандашом или мелком;

- отделяют набор от листа, отрезая его фрезой или

плазменным резаком по угловым швам;

- вырезают поврежденный лист по всему контуру и

удаляют с места;

- подрубают и зачищают кромки оставшихся частей

обшивки;

- по эскизу или шаблону с места (или по старому

листу) размечают контуры нового листа с припуском 20 - 25 мм по ширине и длине;

- обрезают лист на гильотине и закругляют углы на

дисковых или вибрационных ножницах;

- оксидируют новый лист в условиях цеха;

- подгоняют и устанавливают новый лист на место (в

корпусе судна) на гребенках или на прихватках, удаляя припуски листа с помощью

переносного оборудования;

- обезжиривают и зачищают околошовные зоны;

- сваривают пазы и стыки листа изнутри корпуса;

- разделывают контрольные канавки шва с наружной

стороны;

- подваривают пазы и стыки;

- подтягивают и собирают набор с обшивкой и

сваривают угловыми швами.

После этих операций при необходимости листы правят, устраняя

волнистость и бухтиноватость от сварки. Производят испытания сварных швов на

непроницаемость смачиванием керосином или обдувкой сжатым воздухом.

Заключительными операциями процесса смены листа являются

обезжиривание и очистка, оксидирование, грунтовка и окраска околошовной зоны и

сварного шва.

Смена криволинейных листов обшивки корпуса и

надстроек. Разметку контура листа производят по размерам и шаблонам, снятым с

места, после удаления дефектного листа. Вырезают листы с припуском 20 - 30 мм

по габаритам с учетом подгонки по месту. Для наиболее сложных листов надстроек,

обшивки носовых образований и кормового подзора следует иметь гибочные шаблоны

для проверки поперечной и продольной погибей. Их изготовляют из фанеры или

тонких досок по месту, а при больших площадях сменяемых листов - по данным

плазовой разбивки теоретического чертежа.

Отклонение погиби листов от шаблона не должно превышать ±2

мм; при этом на поверхности листа не допускаются следы ударов молотков или

другие повреждения.

Усилия, необходимые для прижатия нового листа к смежным

деталям, могут быть созданы клиньями или с помощью сборочных скоб, для

крепления которых приваривают на электроприхватках временные рымы и опорные

детали. На подогнанном таким способом и закрепленном листе намечают линии

обрезки припусков. Затем снимают лист, обрезают припуски, очищают и передают

его на оксидирование и грунтовку. Окончательную установку листов производят в

том же порядке, как и прямолинейных.

Заделка пробоин в листах постановкой заплат. Пробоины в листах

имеют, как правило, рваные и сильно деформированные кромки, поэтому часть листа

в районе пробоины должна быть вырезана. Дефектные кромки вырезают после

удаления декоративной обшивки и изоляции. У оставшейся части обшивки правят

вмятины и размечают контур выреза, закругляя при этом углы с радиусом не менее

20 мм. В цехе по шаблону или по эскизу с места размечают контур заплаты на

новом листе и вырезают его механическими пресс-ножницами. Если пробоина находится

на прямом участке обшивки, то заплате придают предварительную погибь 10 - 15 мм

на 1 м длины. Если пробоина расположена в районе криволинейных листов, то

заплату выгибают по листу, добиваясь прилегания ее по всей площади с местными

отклонениями не более 5 мм.

На корпусе судна заплату устанавливают на гребенках так,

чтобы две кромки ее контура были прижаты к кромкам листов без зазора. Сварку

заплаты ведут обратноступенчатым швом в такой же последовательности, как и при

смене прямых листов. Вначале сварку выполняют изнутри корпуса, затем снаружи

вырубают контрольную канавку и производят подварку шва. После сварки выправляют

бухтиноватость обшивки во всем районе постановки заплаты.

Испытание швов на водонепроницаемость производят обдувкой

сжатым воздухом или промазыванием керосином. Швы и смежные участки обшивки

очищают, промывают уайт-спиритом, покрывают фосфатирующим грунтом, окрашивают

околошовные зоны и заплату той же краской, в тот же цвет, что и основной

корпус.

В ряде случаев пробоины охватывают площадь листа на

нескольких шпациях (Рисунок 1.3). Набор на этой площади значительно

деформирован или имеет поломки и разрывы. При устранении таких пробоин после

удаления декоративного покрытия и изоляции размечают и вырезают поврежденные

части не только листа, но и части набора. Затем кромки набора и оставшейся

обшивки зачищают и правят.

Заготовку и установку заплаты обшивки производят аналогично

описанному. Кроме заплаты, заготовляют и устанавливают новые участки набора.

Рисунок 1.3 - Замена участка перекрытия корпуса

Устранение трещин в листах обшивки и набора. Наиболее простым и

надежным методом устранения трещин является аргонодуговая сварка. Лишь в

отдельных случаях для устранения их вырезают дефектные листы и ставят заплаты

из нового металла. Допускается также в местах расположения трещин постановка

заплат-дублеров.

В районе трещины поверхности должны быть очищены от грязи и

старой краски. После уточнения границ трещины по ее концам засверливают

сквозные отверстия, как показано на рисунке 1.4. Затем разделывают кромки

трещин под углом 60° с одной стороны (на обшивке внутри судна), обезжиривают и

очищают поверхности и кромки, прилегающие к трещине. Сварку выполняют при малой

протяженности трещины (до 200 мм) «напроход», при значительной протяженности

трещин - обратноступенчатым швом. С обратной стороны трещину разделывают также

под углом 60° до наплавленного металла, а затем производят ее подварку.

После заварки трещин у листов наружной обшивки шов подвергают

испытанию на непроницаемость, зачищают околошовную зону, оксидируют, грунтуют

за два раза и окрашивают.

Если трещина на листе пересекает набор, то последний

необходимо отделить от обшивки на расстояние не менее 200 мм в каждую сторону

от трещины и сделать голубницы для прохода усиления сварного шва. После заварки

трещины набор с обшивкой снова сваривают.

Рисунок 1.4 - Заварка трещин: а) - в наборе; б) - в обшивке

корпуса

Для предупреждения дальнейшего распространения трещины в ее

районе устанавливают дублирующий лист, сваривая последний по контуру

непрерывным швом, а по полю листа - злектрозаклепками.

Часто наблюдаются трещины в сварных швах фундаментов, набора,

цистерн и других конструкций. Для устранения таких трещин необходимо срубить

шов в районе трещины до целого металла на всю ее длину, добавив участки по 20

мм с каждого конца. В стыковых швах трещины разделывают под углом 60°. Сварку

ведут по длине срубленного участка обратноступенчатым швом. При сквозных

трещинах у стыковых швов выполняют разделку и подварку с другой стороны.

Рисунок 1.5 - Трещины в сварных швах

При устранении трещин в сварных швах обшивки корпуса или

надстройки дополнительно производят засверловку сквозных отверстий диаметром 5

- 6 мм по концам трещин. Эти швы подвергают испытанию на непроницаемость.

Очень часто параллельно с заделкой трещин приходится

выполнять другие ремонтные работы: правку набора, постановку подкреплений и

т.д.

Для устранения часто появляющихся трещин у выкружек

валопровода и в баллерных коробках ремонт выполняют также с одновременным

усилением конструкций. С этой целью на теплоходах «Метеор» и «Ракета»

изготовляют сварные выкружки и баллерные коробки с деталями увеличенной толщины

и устанавливают их в клепаных конструкциях. Кроме удаления старых конструкций,

изготовления новых деталей и подгонки их одна к другой, при установке выкружек

и баллерных коробок проверяют положение деталей и узлов по струнам, натянутым

по оси вала и баллера. При этом также добиваются перпендикулярности опорных

поверхностей фундаментов под дейдвудный и баллерный подшипники.

В корпусах теплохода «Заря» после устранения значительных

трещин и бухтин обшивку перекрытия усиливают постановкой дополнительных ребер

жесткости, как показано на рисунке 1.6.

Рисунок 1.6 - Усиление обшивки в районе повреждения: 1 -

дополнительные ребра жесткости; 2 - трещина; 3 - дублирующий лист

При заварке трещин в швах небольшой протяженности и в

неудобных местах соединения усиливают постановкой на поясках или стенках набора

накладок и угольников с перекрытием соединения на 50 - 60 мм в обе стороны.

В конструкциях надстроек для заделки трещин получили

применение методы усиления их стеклопластиком (Рисунок 1.7). Трещины в этом

случае устраняют аналогично рассмотренным выше процессам. Стеклоткань

раскраивают так, чтобы каждый последующий слой ее перекрывал предыдущий не

менее чем на 30 мм. С помощью компаундов или эпоксидного клея на район трещины

наформовывают два-три слоя стеклоткани. После отверждения стеклопластика

зачищают неровности и подтеки компаунда или клея. Затем окрашивают заделку той

же краской, что и основная конструкция. Следует иметь в виду, что исходную

жесткость и прочность конструкции восстановить описанным методом невозможно.

Ремонт скуловых наделок и скегов. Вследствие динамических

ударных нагрузок на носовую часть днища в период причаливания к

необорудованному берегу-пристани скуловые наделки и скеги подвергаются

интенсивному износу и повреждениям.

На теплоходах «Заря» применяют два вида креплений скуловых

наделок (Рисунок 1.8). Наделки ремонтируют следующим образом.

Рисунок 1.7 - Усиление стеклопластиком: а) - оконного проема;

б) - гофра крыши надстройки

Очистив от грязи сварные швы, соединяющие скуловую наделку с

корпусом, с помощью фрезы или плазменного резака удаляют и снимают наделку с

листа. После зачистки поверхности листов наружной обшивки корпуса в местах

прилегания скуловых наделок подгоняют новые наделки из сплава, собирают их на

электроприхватки и приваривают к обшивке угловыми прерывистыми швами.

Новую стальную наделку подгоняют по месту, накернивают и

просверливают отверстия диаметром 6,7 мм для винтов в стальной полосе и

дублирующем листе (или обшивке скулы) из сплава совместно.

Затем снимают стальную наделку, рассверливают в ней отверстия

до диаметра 9 мм и раззенковывают под конические потайные головки винтов. В

дублирующем листе или в обшивке наделки нарезают в отверстиях резьбу М8.

Зачищают от оксидной пленки и краски поверхность наделки из сплава АМг5 и

внутреннюю поверхность стальной наделки, обезжиривают очищенные поверхности и

наносят ровный слой компаунда или два слоя тиоколовой ленты.

Устанавливают стальную скуловую наделку на место и закрепляют

винтами.

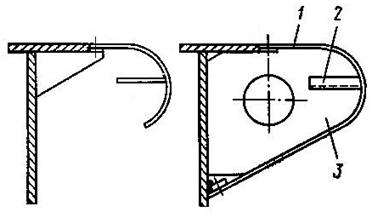

Рисунок 1.8 - Скуловые наделки корпуса теплохода «Заря»: 1 -

стальная часть наделки; 2 - два слоя тиоколовой ленты; 3 - винты стальные; 4 -

часть наделки из сплава АМг5; 5 - компаунд на эпоксидной смоле

Ремонт обносов и привального бруса. При швартовке скоростных

теплоходов к пристаням и другим судам получают деформации обносы и коробки

привального бруса, обшивка корпуса под ними, в особенности в носовой и кормовой

оконечностях. Поврежденный деревянный брус плохо защищает металлическую

конструкцию коробки: в швах появляются разрушения, в обшивке и отделочных

угольниках - разрывы и вмятины.

При правке реформированных частей заменяют коробку и ставят

новые части обшивки в виде полос большой протяженности. Новые детали коробки

изготовляют по шаблонам или по старым выправленным ее частям. Как и при смене

листов, перед установкой детали анодируют и грунтуют.

Во время ремонта привальных брусьев теплоходов «Заря»

(Рисунок 1.9) с судна снимают только поврежденную секцию, удаляя соответствующие

винты, Часть винтов при этом приходится нагревать, а часть из-за невозможности

отвинчивания - срубать зубилом.

Рисунок 1.9 - Съемный привальный брус: 1 - лист; 2 - ребро; 3

- бракета

Если горизонтальное ребро затрудняет правку гнутого листа

секции привального бруса, то его также удаляют. Листы бруса правят на

деревянных матрицах или на металлической трубе, обработанной по 6-му классу

шероховатости. Разрывы и трещины на листах засверливают, а затем заплавляют по рассмотренной

технологии. К листам привального бруса приваривают горизонтальное ребро,

зачищают и обезжиривают снятую секцию, Грунтуют и окрашивают. После правки

бракет и планок на корпусе судна или их замены секцию привального бруса

устанавливают на место.

Для снятия дефектного листа (Рисунок 1.10) с помощью

пневматических молотков и сверлильных машинок удаляют заклепки, соединяющие

листы между собой и с набором. Стержни заклепок выбивают бородком с

обязательным прижатием поддержки с обратной стороны во избежание повреждения

кромок отверстий у остающихся деталей.

Места прилегания сменяемого листа к набору и другим листам

обшивки тщательно зачищают и промывают уайт-спиритом.

Разметка контура нового листа и отверстий в нем может быть

выполнена двумя способами: по старому листу (если он пригоден) и по месту. Как

при первом, так и при втором способе размечают отверстия только под сборочные

болты, располагаемые через пять-шесть заклепочных отверстий один от другого.

Остальные отверстия сверлят без разметки.

После обрезки контура и сверления монтажных отверстий листы

оксидируют и грунтуют. Подготовленный таким образом лист устанавливают на

корпусе судна и с помощью монтажных болтов плотно прижимают к набору и смежной

обшивке. Пневматическими или электрическими машинками просверливают и раззенковывают

все отверстия заклепочных соединений. При этом пользуются старыми отверстиями

примыкающего к листам набора как кондуктором.

Рисунок 1.10 - Смена листа наружной обшивки в клепаных

конструкциях

После сверления всех отверстий снимают с места лист, удаляют

стружку и заусеницы с кромок отверстий; затем устраняют дефекты сверления.

Кромки отверстий и места прилегания деталей протирают уайт-спиритом и покрывают

фосфатирующим грунтом. Лист устанавливают окончательно на место вместе с

тиоколовой прокладкой, через два-три отверстия обжимают сборочными болтами,

используя для этого пневмогайковерты. Между деталями, обжатыми под клепку,

зазоры должны быть не более 0,1 мм. Диаметр отверстий и зенковку проверяют

калибром не менее, чем у 10% общего количества отверстий шва, они не должны

иметь перекосов, рваных кромок и других дефектов.

Проверив, состояние отверстий и правильность сборки,

производят клепку соединений листов и набора с последовательным снятием

сборочных болтов.

Заклепочные соединения по окончании работ подвергают

испытанию на водонепроницаемость обдувкой сжатым воздухом. Дефекты выявляют

промазыванием мыльной пеной обратной стороны швов.

Заделка пробоин постановкой заплат. При заделке пробоин в

листе (Рисунок 1.11, а), как и в сварных конструкциях, перед постановкой заплат

необходимо обрезать дефектные кромки и выправить вмятины на обшивке и наборе.

По размерам, снятым с места, в цехе заготовляют заплату. Затем, установив

заплату на место изнутри корпуса, плотно прижимают ее к обшивке с помощью

винтовых и клиновых приспособлений. В местах плотного прилегания заплаты к

листу просверливают пневматической или электрической машинкой отверстия в листе

под сборочные болты; заплату закрепляют несколькими болтами. Через отверстия в

заплате просверливают остальные отверстия под заклепки, после чего заплату

снимают, а в листах наружной обшивки раззенковывают отверстия под потайные

головки заклепок.

Рисунок 1.11 - Заделка пробоины корпуса: 1 - вырез; 2 -

пробоина; 3 - заплата; 4 - новая жесткость; 5 - клиновая прокладка

Заплату с тиоколовой прокладкой устанавливают на место на

сборочных болтах и обжимают, добиваясь, плотного прилегания. Производят клепку

соединения заплаты с листом обшивки.

Заклепочные швы подвергают испытанию на водонепроницаемость

обдувкой сжатым воздухом снаружи корпуса и промазыванием мыльным раствором

контура заплаты изнутри.

Замыкающие головки заклепок после испытаний зачищают

уайт-спиритом и грунтуют фосфатирующим грунтом. Затем окрашивают заплату и

поврежденные листы в районе пробоины той же краской, что и корпус или

надстройку.

Если пробоина захватывает часть набора в перекрытии, то

дополнительно к указанным операциям необходимо выполнить работы по удалению

поврежденной части набора (Рисунок 1.11, б) и заготовке новых частей его.

Заделка трещин в листах и в наборе. В клепаных конструкциях,

как правило, используют термически упрочняемые алюминиевые сплавы, поэтому

заделывать трещины сваркой трудно. Их устраняют постановкой заплат на клеевых

(не в силовых конструкциях) и заклепочных соединениях.

У трещин на листе обшивки по концам засверливают отверстия и

тщательно зачищают место установки заплаты. После вырезки заплаты и просушки

обшивки на месте ее установки шпателем наносят слой эпоксидного клея. Затем

заплату плотно прижимают к листу с помощью винтового приспособления. Для

лучшего схватывания и отверждения клея заплату подогревают теплым воздухом или

инфракрасными лучами до 60 - 80 °С.

Когда склеивание применить невозможно, трещины заделывают

постановкой заплат на заклепках. Размеры заплаты определяют по габаритам

трещины с перекрытием на 30-40 мм в сторону. Концы трещины засверливают сверлом

диаметром 5 - 6 мм.

На рисунке 1.12 показаны три вида трещин, встречающихся на

листах обшивки. При заделке трещин 1-го вида (Рисунок 1.12, а) заплату

устанавливают на заклепки так же, как и при заделке пробоин. Трещину после

обезжиривания дефектного участка заливают герметиком или эпоксидной шпаклевкой

ЭП-00-10.

При заделке трещин 2-го вида (Рисунок 1.12, б) ставят

клиновые прокладки между набором и листом обшивки. В подводной части

допускается иногда постановка заплат с наружной стороны.

Заделку трещин 3-го вида (Рисунок 1.12, в) выполняют без

заплаты. Ограничиваются уплотнением соединения путем замены заклепок на больший

размер и постановкой дополнительных заклепок.

Постановку заплат на заклепках применяют также при заделке

трещин в наборе.

Если размер трещины значительный и потеряна устойчивость

набора, вырезают и ставят новый участок стенки с клиновыми прокладками на

прямом и обратном угольниках.

Для обеспечения непроницаемости при заделке трещины на

скуловом угольнике устанавливают изнутри корпуса специальные уплотнительные

башмаки из алюминиевых сплавов или из стали. Трещину и зазор между башмаком и

скуловым угольником заполняют тиоколовой замазкой, а башмак ставят на

тиоколовой ленте.

Устранение водотечности клепаных соединений. Причиной водотечности

может быть ослабление натяга заклепок, получивших пластические деформации удлинения

при ударе или общем изгибе конструкции, а также в районе вибрации корпуса. К

водотечности может также привести сильное корродирование заклепок. Для

устранения этого дефекта вначале испытывают «подозрительные места» на

непроницаемость обдувом сжатым воздухом. Затем ослабленные заклепки подтягивают

ударами пневматического молотка по головке заклепки в направлении ее оси. С

другой стороны заклепка удерживается на поддержке. После уплотнения шва таким

методом повторяют испытание на непроницаемость. Если при этом обнаружат

водотечность, то заклепки заменяют, развернув отверстия до следующего большего

диаметра.

Рисунок 1.12 - Заделка трещин в обшивке корпуса

При толщине листов обшивки более 3 мм швы могут быть

дополнительно зачеканены.

Надежность уплотнения может быть повышена за счет

герметизации швов и заклепок клеем Б-10 или эпоксидной шпаклевкой ЭП-00-10

(ГОСТ 10377 - 63).

Замыкающие головки заклепок и поврежденные места в районе

чеканки или клепки покрывают фосфатирующим грунтом.

Кроме метода механического уплотнения, для устранения

водотечности и герметизации применяют также метод гуммирования соединений. В

конструкциях корпуса и, в особенности, в конструкциях надстроек может использоваться

герметик У-ЗОМЭС-5, представляющий собой густую и вязкую герметизирующую пасту

черного цвета. После введения в пасту вулканизирующего агента и ускорителя она

переходит в резиноподобное состояние.

Паста герметика У-ЗОМЭС-5 состоит (по массе) из тиокола марки

П (100 частей) и ламповой сажи (30 частей); вулканизирующий агент (по массе) -

из перекиси марганца (100 частей), дибутилфталата (76,6 частей) и стеариновой

кислоты (0,42 части). В качестве ускорителя применяют дифенилгуанидин.

Герметик У-ЗОМЭС-5 приготовляют непосредственно перед

употреблением по разным рецептам в зависимости от способа нанесения его на

поверхность (шпателем, кистью и поливом). Он пригоден для употребления в

течение 2 - 24 ч.

Поверхности герметизируемых соединений тщательно очищают от

грязи, влаги, следов масла и жиров. Для этого их промывают бензином, а затем

после просушки протирают чистой тряпкой, смоченной ацетоном. Зона обезжиривания

должна быть на 30 - 40 мм больше пояса герметика.

Схема герметизации швов показана на рисунке 1.13.

Подслой 1 из клея №88 (для надводной части корпуса) и K-50

(для подводной части корпуса) наносят через 3 - 4 ч с момента обезжиривания.

Клей №88 наносят в два приема: первый слой просушивают 15 - 30 мин, затем

наносят второй и просушивают 3 - 5 мин до состояния отлипа. Первый слой клея

К-50 сушат не менее 1 ч при 18 - 30°С, второй слой - 1 - 1,5 ч.

Толстый слой неразжиженного герметика 2 наносят в углах, по

стыкам, на трещины и сквозные отверстия, а также в зазоры между деталями. Слой

герметика толщиной 5 - 7 мм наносят небольшими порциями и размазывают шпателем,

добиваясь ровной поверхности.

Тонкий слой разжиженного герметика 3 наносят кистью или

поливом в один-два слоя, просушивая слои 2 - 24 ч при 15 - 35 °С.

Рисунок 1.13 - Схема герметизации швов

После вулканизации поверхность герметика должна быть

глянцевой, а не матовой, без пузырей, мелких бугорков и свищей. Если при

контроле качества герметизации обнаружена водотечность, то ее устраняют

дополнительным нанесением густого или разжиженного герметика после тщательного

обезжиривания дефектных мест и удаления глянцевой поверхности ранее нанесенного

герметика срезами или обработкой шкуркой. При значительных дефектах удаляют

ножом весь герметик и повторяют герметизацию.

2.

Ремонт гребных винтов

2.1

Повреждения и износы гребных винтов

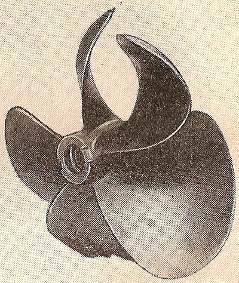

Гребные винты скоростных судов изготовляют четырех-, пяти- и

шести лопастными с дисковым отношением больше единицы; они имеют значительный

наклон лопастей при малом диаметре; профиль всасывающей и нагнетательных

поверхностей довольно сложный. Материалом для винтов служит чаще всего латунь -

алюминиево-марганцовисто-железистая (ЛАМцЖ67 - 5-2-2) и

марганцовисто-железистая (ЛМцЖ55-3-1). Значительно реже встречаются винты из нержавеющих

сталей марок 1Х18Н9Т и 1Х14НД или из сталей марок 25Х14Г8НЗТ и 25Л.

Таблица 2.1

|

Элементы

гребного винта

|

Теплоходы

|

|

«Ракета»

|

«Метеор»

|

«Заря»

|

«Зарница»

|

|

Диаметр винта,

м

|

0,664

|

0,710

|

0,696

|

0,412

|

|

Шаг винта на

радиусе 0,7 Rв, м

|

0,836

|

0,848

|

0,637

|

0,450

|

|

Число лопастей

|

6

|

5

|

4

|

4

|

|

Дисковое

отношение

|

1,43

|

1,1

|

1,2

|

|

Частота

вращения, об/мин

|

1600

|

1600

|

1600

|

1450

|

|

Масса винта, кг

|

72,5

|

70

|

98

|

29

|

Основные элементы винтов скоростных судов приведены в таблице

4.1, а форма и сечение лопасти - на рисунке 4.1. Все винты СПК имеют переменный

шаг, что способствует меньшему их кавитационному износу.

При изготовлении к винтам скоростных судов предъявляются

более жесткие требования, чем даже к винтам особого класса по ГОСТ 8054-72.

Допускаемые отклонения: по диаметру винта ±1,5 мм, по шагу лопасти ±2 мм, по

толщине профиля сечения ±0,3 мм, по ширине лопасти ±2 мм, по взаимному

расположению лопастей ±0,1 мм (на наружном диаметре винта).

Гребные винты СПК работают при косом обтекании потоком воды,

при очень больших частотах вращения (до 1800 об/мин), с засасыванием

атмосферного воздуха в потоке воды, при режимах, близких к режимам зоны

кавитации, и др. Поэтому наиболее частыми дефектами винтов СПК являются

кавитационные разрушения, погнутость лопастей, повреждение кромок, образование

трещин на теле лопастей, смятие шпоночного паза и.др.

Работающие в водометных комплексах скоростных судов гребные

винты, кроме эрозионного износа, механических повреждений и поломок, подвержены

значительному гидроабразивному износу. Основными дефектами таких винтов

являются: гидроабразивный износ входящих кромок, засасывающей и нагнетательной

поверхностей лопастей и износ их по наружному диаметру; эрозионные разрушения

(раковины) на лопастях и ступицах; трещины и наплывы металла от наклепа.

Рисунок 2.1 - Лопасти гребных винтов скоростных судов: а -

СПК типа «Ракета»; б - теплохода «Заря»; в-СВП типа «Зарница»

Характерные разрушения и износы гребных стальных винтов

теплоходов типа «Заря» показаны на рисунке 4.2.

При дефектации гребных винтов обмеряют площадь и замеряют

глубину эрозионных раковин с помощью линейки, штангенциркуля, глубиномера и

лупы. При площади до 9 см2 и максимальной глубине до 1 мм раковины

могут быть оставлены без наплавки. Однако поверхность их уплотняют проковкой

молотком с последующим сглаживанием шлифовальным кругом.

Если суммарная площадь раковин на лопасти латунных винтов

составляет более половины ее площади, то восстановление винта нецелесообразно,

в особенности, если раковины имеют сквозные свищи. При правильном

технологическом процессе наплавки на латунных винтах допускают 5-кратный ремонт

заплавкой эрозионных раковин. После этого винт выбраковывают.

Рисунок 2.2. Разрушения гребных винтов: 1 - трещины; 2 -

обрыв части лопасти; 3 - повреждение входящей кромки; 4 - трещины в околошовной

зоне; 5 - выкрашивание кромок; 6 - эрозионные раковины

У винтов с некачественной обработкой поверхностей лопастей

кавитационные раковины развиваются быстрее. Ускоренный процесс эрозии

наблюдается и при дефектах в геометрии винта.

Рисунок 2.3. Погнутость лопасти

Нарушение геометрии винта обнаруживается уже при внешнем

осмотре лопастей (Рисунок 4.3). Но могут быть и незаметные при осмотре

изменения в шаге сечений и в наклоне лопасти. Такие дефекты выявляют обмером

параметров лопасти по пяти стандартным сечениям: 0,3R; 0,5R; 0,7R; 0,8R и 0,95

R винта. На этих радиусах замеряют шаг, длину сечения и его профиль. В чертежах

винтов часто радиусы сечений лопасти не совпадают со стандартными, поэтому при необходимости

разрешается замерять шаг и профиль на радиусах, предусмотренных чертежами.

2.2 Типовые технологические процессы ремонта гребных винтов

Дефектация гребных винтов. Перед дефектацией

поверхности лопастей винтов должны быть очищены от грязи, краски, нефтяных

пятен и пр. На ступице винта со стороны нагнетательной поверхности наносят

маркировку порядковых номеров лопастей или восстанавливают имеющуюся маркировку

зачисткой или обновлением клейм.

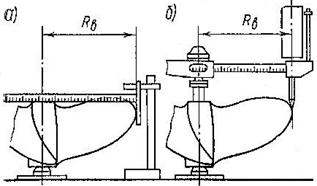

На сборочно-дефектовочном столе винт закрепляют для обмера

нагнетательных поверхностей лопастей с помощью зажимной колонки (Рисунок 4.4,

а), имеющей нижний и верхний конусы с гнездом для установки шагомера или

комплекс-шаблона.

Рассмотрим подробно процесс обмера геометрии винта с помощью

шагомеров с самописцем. Установив шагомер типа СПК-2У в гнездо верхнего конуса,

проверяют легкость вращения прибора, натяжение троса передачи движения щупа,

наличие карандаша в самописце и т.д.

Рисунок 2.4 - Определение положения медианы на лопасти винта:

а - крепление винта; б - определение возвышения ступицы; в-отыскание медианы

Заправляют регистрирующий барабан бумажной лентой

чертежа-шаблона. Установив ленту с чертежами-шаблонами на барабане, вставляют

прямую ножку щупа в шагомер и отыскивают положение нескольких точек медианы на

поверхности лопасти. Для этого вначале определяют возвышение конца иглы над

ступицей ±∆х (Рисунок 4.4, б), затем прибавляют его к значению,

указанному на чертеже-шаблоне под надписью «наклон», и опускают иглу вниз на

величину суммарного возвышения, пользуясь шкалой на штоке щупа. После опускания

щупа поворотом каретки доводят конец иглы до соприкосновения с поверхностью

лопасти и отмечают точку на 1, 2, и 3-м сечениях лопасти (Рисунок 4.4, в). В

этих сечениях по линии медианы деформаций лопасти, как правило, не наблюдается.

Полученные точки на поверхности лопасти соединяют линией,

продолжая ее на все сечение лопасти. Линию медианы наносят чертилкой или

карандашом с помощью металлической гибкой линейки.

После отыскания медианы прямую ножку щупа снимают и заменяют

ее угловой. Щуп с угловой ножкой выдвигают на радиус 1-го сечения, пользуясь

при этом переводной шкалой. Иглу угловой ножки опускают на точку медианы в 1-м

сечении. Удерживая иглу в данной точке, поворачивают барабан совместно с осью

шагомера до совмещения острия карандаша с осевой линией чертежа-шаблона;

закрепляют ось шагомера зажимом и при выключенном фрикционе барабана тросиковой

передачи самописца подводят карандаш к точке пересечения медианы с винтовой

линией 1-го сечения, лопасти на чертеже-шаблоне; включают фрикцион. По

окончании этой операции кольцо лимба устанавливают на начальное деление и

стопорят его винтом.

Фактическую винтовую линию нагнетательной поверхности лопасти

на чертеже-шаблоне вычерчивают следующим образом:

- поднимают шток щупа до отказа вверх;

- подводят иглу щупа на выходящую кромку лопасти;

- включают карандаш самописца;

- описывают винтовую линию 1-го сечения лопасти,

перемещая иглу щупа по поверхности лопасти;

- отключают карандаш самописца и поднимают шток

щупа до отказа вверх;

- выдвинув каретку прибора на 2-е сечение, подводят

иглу щупа на выходящую кромку;

- включают карандаш самописца и описывают винтовую

линию 2-го сечения и т.д. по всем пяти сечениям.

После обмера первой лопасти шагомер настраивают по лимбу на

вторую лопасть, перематывают ленту регистрирующего барабана на последующий

чертеж-шаблон и записывают винтовые линии второй лопасти, соблюдая описанную

выше последовательность операций.

Если нужно получить запись винтовых линий, образующих профиль

сечения, не только по нагнетательной, но и по всасывающей поверхности, винт в

зажимной колонке переворачивают на 180° и устанавливают его всасывающей

поверхностью вверх, шагомер закрепляют в гнезде большого конуса и производят

запись, как было показано выше.

На чертежах-шаблонах нанесены теоретические линии только

нагнетательной поверхности.

При отсутствии чертежа гребного винта шагомером можно

определить геометрические элементы его, записав фактические винтовые линии

лопастей по стандартным сечениям и подсчитав затем основные характеристики с

учетом масштаба прибора. В этом случае вместо ленты с чертежами-шаблонами на

барабан самописца закладывают обычную миллиметровую бумагу.

При контроле оснастки (шаговых угольников, моделей матриц и

пуансонов и др.) вместо иглы щупа лучше использовать ролик. Геометрические

параметры оснастки обмеряют так же, как и при контроле гребных винтов по

чертежам-шаблонам.

Радиус гребного винта определяют чаще всего обычным

мерительным инструментом (Рисунок 4.5, а) на плите обмерочно-дефектовочного

стола; для этого также применяют шагомер (Рисунок 4.5, б).

Рисунок 2.5 - Замер радиуса винта: а - линейкой; б -

шагомером СПК-3

Длину сечений можно замерить, как доказано на рисунке 4.6,

тремя способами. Первый и второй из них наиболее точные, однако при замерах

этими способами необходимо предварительно выполнить трудоемкую работу по

разметке линий сечений лопасти.

Рисунок 2.6 - Замер длины сечений: а - линейкой; б - шаговым

угольником; в - по записям на чертеже шаблоне (Lф - фактическая; Lт

- теоретическая)

Если все фактические винтовые линии записаны на

чертеже-шаблоне шагомера, то последующим анализом геометрии винта можно значительно

точнее установить истинную величину шага. Однако запись шагомером целесообразно

проводить при первоначальной дефектации винта и заключительной операции после

ремонта его, все промежуточные замеры могут быть выполнены контролем геометрии

лопасти одновременно на всех сечениях с помощью комплекс-шаблона (Рисунок 4.7).

Для этого в резьбовое отверстие ступицы ввертывают специальное гнездо и

вставляют центрирующий палец комплекс-шаблона, который шаговыми угольниками

накладывают на поверхность лопасти. Об отклонении в шаге сечений судят по

прилеганию кромок угольников к поверхности лопасти. Величину зазора определяют

с помощью щупа. Производить замеры геометрических параметров при дефектации

гребных винтов очень трудно из-за местных деформаций на кромках винтов.

Очень часто на судах имеется лишь набор шаговых угольников,

не собранных в комплекс-шаблон. Тогда дефектацию винтов с их помощью выполняют

на плите. Шаговые угольники закрепляют в специальных стойках, добиваясь при

этом строгой горизонтальности контрольной кромки шагового угольника.

Рисунок 2.7 - Комплекс-шаблон

Погрешность в шаге сечения определяют по специальным таблицам

в зависимости от зазора, замеренного щупом по концам шагового угольника. Метод

определения погрешностей с помощью шаговых угольников применяют и при

изготовлении винтов. К недостаткам его в условиях ремонта следует отнести те же

трудности, которые возникают при обмерах комплекс-шаблонами и координатными

шагомерами деформированных лопастей.

Кроме погрешностей в геометрии винтов, при их дефектации

глубиномером и линейкой замеряют размеры кавитационных раковин (Рисунок 4.8,

а); кромочным шаблоном проверяют состояние и профиль кромок (Рисунок 4.8, б);

выявляют трещины и устанавливают их протяженность кернением (Рисунок 4.8, в).

Рисунок 2.8 - Замеры дефектов винта

Данные обмера гребного винта и дефектации записывают в

ремонтную маршрутно-технологическую карту, пользуясь условными обозначениями

(Рисунок 4.2).

Заплавка раковин и трещин. Узкие и вытянутые

раковины и трещины раскрывают и зачищают до здорового металла пневмозубилом,

небольшие круглые раковины - зенкером, значительные по площади раковины -

фрезами различного профиля.

Поверхность раковин после обработки должна быть чистой, иметь

плавные закругления, без острых кромок и переходов. Перед разделкой трещин

концы их засверливают сверлом диаметром 6 - 8 мм. Кромки трещин разделывают по

всей длине с закруглением вершин по радиусу не менее 4 - 5 мм. Угол скоса несквозных

трещин 55 - 60°, сквозных не менее 90°. Основание сквозной трещины разделывают

с зазором 2 - 3 мм и притуплением кромок до 2 мм. Прилегающие к месту наплавки

и сварки поверхности лопасти на ширине 10 - 15 мм тщательно очищают наждачным

кругом.

На время сварки при сквозных трещинах и раковинах с обратной

стороны лопасти устанавливают медные и графитовые подкладки или подформовывают

песком, смоченным в жидком стекле; заплавку ведут в несколько слоев.

При отломах кромки оставшуюся часть лопасти обрабатывают

фрезой или пневмозубилом, добиваясь угла разделки 35-45°. Затем по месту

изготовляют шаблон недостающей части и по нему вырезают и обрабатывают новую

наделку лопасти из того же материала, что и винт. В целях повышения

долговечности винта наделки иногда изготовляют из другого материала. Так,

например, на винтах из стали 25 изношенную входящую кромку, и часть лопасти

выполняют из стали 25X14Г8Т. Эти наделки изготовляют способом свободной ковки

из литых заготовок. Аналогично ремонтируют лопасти ротора водомета теплохода

«Зарница».

Стальные винты скоростных судов выполнены из материалов,

относящихся к категории ограниченно или трудносвариваемых. Ручную дуговую

сварку таких материалов ведут электродами с фтористокальциевыми покрытиями типа

ЭА-1Г6, ЭА-1М2 и другими на постоянном токе обратной полярности. Сварку

производят короткой дугой с минимальным проплавлением основного металла. Силу

тока принимают на 10 - 20% ниже, чем при сварке обычных сталей. Применяют также

полуавтоматическую сварку в среде СО2 проволокой СВ-08ГС или

СВ-08Г2С диаметром 1,2 мм. Лучше сварку вести с подогревом до 200 - 300 °С и

последующей термической обработкой для снятия сварочных напряжений. Однако при

использовании аустенитных электродов и применении специальных способов сварки

(наложение «отжигающих» валиков, «ниточных» слоев и т.д.) термообработка не

обязательна. При постановке стальных наделок на латунные винты (роторы)

соединения выполняют методом пайки твердыми припоями (латунью).

Наплавку и сварку латунных винтов можно выполнять угольным

электродом, аргонодуговой сваркой, металлическим электродом с качественным

покрытием и газовой сваркой. Обязателен предварительный подогрев лопастей до

200 - 300 °С. Из перечисленных методов наиболее прогрессивным является

аргонодуговая сварка. Ее выполняют сварочными установками УДГ-301, УДГ-501,

ИПК-350-4, УАС-1 (УЭЗ ГИИВТ) и др.

Режим аргонодуговой сварки латуни в зависимости от толщины

свариваемого металла выбирают по данным таблицы 4.2. Если сварку производят на

постоянном токе, то применяют прямую полярность (плюс на изделии). Сварку

выполняют в нижнем положении (при сварке металлическими электродами с

покрытием) или погруженной дугой (при сварке способом Бенардоса).

Газокислородное пламя должно быть науглероживающим, т.е. с избытком ацетилена в

горючей смеси.

При многослойной наплавке валики накладывают вразброс,

симметрично относительно середины площади раковины. Поверхность каждого

предыдущего валика должна быть зачищена от шлака и окислов до металлического

блеска. Для улучшения структуры наплавленного металла производят послойную

проковку валиков вручную или пневмозубилом, заточенным по радиусу 5 - 8 мм.

|

Толщина

металла, мм

|

Сила сварочного

тока, А

|

Расход аргона,

л/мин

|

Число проходов

|

Диаметр

присадочного прутка, мм

|

Диаметр электрода,

мм

|

|

4 - 5

|

180 - 320

|

4 - 5

|

2

|

3 - 4

|

3

|

|

6 - 8

|

200 - 350

|

6 - 7

|

3 - 4

|

3 - 5

|

3

|

|

10 - 12

|

230 - 400

|

7 - 8

|

4 - 5

|

3 - 6

|

4

|

|

14 - 16

|

250 - 450

|

9 - 10

|

6 - 7

|

3 - 6

|

5

|

|

18 - 20

|

250 - 500

|

10 - 12

|

7 - 8

|

3 - 6

|

6

|

Обработка лопастей и статическая балансировка

винтов.

После сварки и наплавки поверхности лопастей гребного винта зачищают от брызг и

шлака в районе трещин и раковин.

Усиление валиков фрезеруют заподлицо с поверхностью лопасти с

помощью сменных фрез стенда ЭБП-М, как показано на рисунке 4.9. Сменив режущий

инструмент на шлифовальные круги с зернистостью 46, производят черновую

шлифовку наплавленной поверхности лопасти в районе трещин и кавитационных

раковин.

Рисунок 2.9 - Обработка лопастей и статическая балансировка

винта на стенде ЭБП-М:1 - стенд ЭБП-М; 2 - обрабатываемый винт; 3 -

электроборштанга; 4 - балансируемый винт; 5 - стенд БВ-100

По шаблонам, снятым с поврежденной лопасти, размечают контур

лопастей, у которых кромки наплавлялись или на которых устанавливались наделки.

С помощью цилиндрической фрезы такие лопасти обрезают по контуру; затем

грушевидной фрезой и наждачным кругом кромкам лопастей придают нужный профиль.

Контролируют его посредством кромочных шаблонов. На данном этапе обработки

гребного винта проводят предварительную статическую балансировку его. Для этой

цели винт переставляют с помощью тележки ТПВ-200 на вибростенд БВ-100 (Рисунок

4.10, а).

Установив винт на платформе стенда, приподнятой в верхнее

крайнее положение, вставляют и закрепляют оправку в ступице. Платформу

вибростенда опускают так, чтобы оправка легла на поверхность нерабочей пасти

параллелей.

Рисунок 2.10. Использование тележки ТПВ-200 для

транспортировки и установки винтов

Винт перекатывают на контрольные валики параллелей и

поворотом его на 60 - 90° выводят из состояния равновесия. Затем, дав ему

возможность остановиться, фиксируют «легкое место». Повторив эту операцию с

поворотом винта в противоположную сторону, принимают средний угол и подбирают уравновешивающий

груз (методом пробных грузов). Величина уравновешивающего груза составляет

величину дисбаланса. Методом шлифовки или пневматической рубки дисбаланс в

«тяжелом месте» снимают со ступицы или лопасти винта (на всасывающей

поверхности), соблюдая плавность перехода поверхностей.

Обработанный винт должен находиться в состоянии безразличного

равновесия. Допускаемый дисбаланс в соответствии с ГОСТ 8054 - 72 проверяют

контрольным грузом массой 10 - 13 г.

Предварительно отбалансированный винт снимают с вибростенда и

снова устанавливают на стенд ЭБП-М, где производят чистовую шлифовку и

полировку поверхностей лопастей в районе ремонта. При этом обработку ведут

войлочными или фетровыми кругами с наклеенными на них шлифзерном или

шлифпорошком в такой последовательности: шлифзерном 80 - 125; шлифзерном 40 -

60; шлифпорошком 6 - 12; пастой ГОН.

После полировки лопастей винт переставляют на приспособление

для развертки конусных отверстий (Рисунок 4.10, б) и проверяют конусность

отверстия в ступице и шпоночного гнезда по калибрам. При наличии дефектов

развертывают конусное отверстие с помощью пневматической машинки для вращения

развертки и ручного винтового привода для вертикальной подачи. Шпоночное гнездо

исправляют шабровкой по калибру или по штатной шпонке.

Выполнив все операции по слесарной обработке винта после

наплавки и сварки, необходимо проверить геометрические параметры лопастей

способами, применяемыми при дефектовании. При обнаружении отклонений, вызванных

сварочными деформациями, винт повторно правят и затем направляют на

окончательную статическую балансировку. Ее выполняют в той же

последовательности, что и предварительную балансировку на вибростенде БВ-100, с

той только разницей, что уравновешенность проверяют при включенном вибраторе.

Это позволяет повысить чувствительность стенда и обеспечить применение нормы

уравновешенности с массой контрольного грузика в 2 г на радиусе 305 мм.

Правка лопастей гребных винтов. Погнутость лопастей

устраняют ручной или механической правкой с подогревом и в холодном состоянии.

Подогрев значительно упрощает процесс правки, однако сопровождается остаточными

деформациями после полного остывания винта. Эти деформации особенно заметны при

местном нагреве лопасти газовой горелкой. Вследствие неравномерности нагрева в

теле лопасти образуются остаточные напряжения, которые в период охлаждения

приводят к деформациям.

Сильно загнутые кромки лопасти латунных винтов подогревают до

250 - 300 °С и с помощью специальных вилок, медной или свинцовой кувалды,

струбцин и скоб выправляют вручную. Затем подают винт на холодную правку

агрегатом АПВ-2.

Подбирают соответствующий данному винту блок штампов и

устанавливают его на стол агрегата с помощью тележки ТПВ-200 (Рисунок 4.11).

Рисунок 2.11 - Схема установки винтов и штампов на агрегат

АПВ-2: 1 - тележка ТПВ-200; 2 - винт; 3 - агрегат; 4 - блок штампов

Установка винта на колонку суппорта показана на рисунке 4.11

справа.

Холодная правка винтов СПК на агрегате АПВ-2 выполняется в

таком порядке:

перемещают каретку суппорта с гребным винтом до совпадения

указателя с риской «поперечная подача»;

перемещают суппорт с винтом в сторону штампа до совпадения

указателя с риской «продольная подача»; при этом для захода лопасти в штамп

необходимо опустить пуансон с помощью плунжера пресса, наклонить или поднять

винт, а также вращать его вокруг оси;

предварительно обжимают лопасть, добиваясь положения ее в

штампе, как показано на рисунке 4.12, а;

включают в действие силовую установку и обжимают лопасть при

усилии 50 - 60 тс, останавливают подачу масла в цилиндр и проверяют положение

лопасти в штампе;

при правильном положении лопасти обжимают ее при полном

усилии пресса 100 тс (стрелки манометра на красной черте);

поднимают плунжер в верхнее положение (пуансон под действием

пружин также поднимается вверх) и выводят винт из штампа, пользуясь суппортом

механизма подачи;

поворачивают на зажимной колонке винт вокруг своей оси и

заводят следующую лопасть в штамп, соблюдая порядок, указанный выше;

правят следующую лопасть и т.д.

Если лопасть имеет местные вмятины, то ее правят с

применением специальных прокладок (Рисунок 4.12, б), которые позволяют

сосредоточить усилие пресса на площади вмятины.

Рисунок 2.12 - Положение лопасти в штампе

Снятие и постановка гребного винта. Для демонтажа гребного

винта с вала вначале отгибают усы стопорной шайбы и свертывают

гайку-обтекатель. Затем в гнездо ступицы винта ввертывают захват винтового или

гидравлического съемников (Рисунок 4.13, а, б).

Гребные винты скоростных судов крепят на валу конусным

соединением со шпонкой. Это соединение имеет ряд недостатков, и целесообразно

было бы перейти к гидропрессовым бесшпоночным. Однако последние внедряются

крайне медленно.

Для правильной работы шпоночного соединения у конусных сопрягаемых

поверхностей необходимо создать натяг, эквивалентный примерно среднему значению

легкопрессовой посадки. Подгонка конусов винта и гребного вала должна

обеспечить посадку в пять-восемь пятен на площади 25

25 мм; щуп 0,03 мм не должен проходить более чем на 10 мм между

телом ступицы и конусом вала. Во время ремонта очень трудно выполнить

качественную подгонку из-за расхождений размеров конусных поверхностей вала и

винта при их замене, из-за провала шпонки и отсутствия средств контроля натяга.

25 мм; щуп 0,03 мм не должен проходить более чем на 10 мм между

телом ступицы и конусом вала. Во время ремонта очень трудно выполнить

качественную подгонку из-за расхождений размеров конусных поверхностей вала и

винта при их замене, из-за провала шпонки и отсутствия средств контроля натяга.

Рисунок 2.13 - Снятие гребного винта с вала и посадка его на вал:

1 - винтовой съемник; 2 - универсальный гидравлический съемник-домкрат; 3 -

кольцевой гидравлический домкрат

Жидкая смола заполняет все зазоры между винтом и валом, после

отверждения создает монолитность соединения и повышение запаса прочности по

вращающему моменту до 20%. В таком соединении полностью исключается подтекание

и циркуляция воды на контактных поверхностях.

Технология сборки включает операцию нанесения смолы, которую

готовят в таком соотношении с отвердителем, чтобы ее живучесть была не более 1

ч. Поверхности вала и винта перед нанесением слоя смолы должны быть обезжирены

уайт-спиритом. Шпоночный паз располагают во время сборки винта с валом вверху,

чтобы улучшить условия заполнения неплотностей выхода шпоночного паза.

Для съема винта, насаженного на эпоксидной смоле, нагревают

ступицу винта до температуры, при которой смола частично плавится и

размягчается. При нагреве двумя горелками винт снимают без особых затруднений

за 15 мин. Применение эпоксидной смолы позволяет собирать детали без взаимной

подгонки. Это особенно важно в период навигационных ремонтов, когда гребной вал

не демонтируют.

Наиболее распространенным способом обеспечения натяга при посадке

винта является затяжка его посредством гайки-обтекателя с применением рычагов

большой длины и ударов кувалды. Этот способ является не только

малопроизводительным и физически тяжелым, но и может привести к нарушению

прямолинейности вала, изгибу в районе большого конуса и даже к смещениям

концевого кронштейна. Поэтому рекомендуется применять затяжку винтов с помощью

гидравлических домкратов.

2.3

Технические условия на ремонт гребных винтов

В таблице 4.3 приведены виды и размеры дефектов винтов,

допускаемых к исправлению при ремонте.

Правку латунных лопастей рекомендуется выполнять в холодном

состоянии, стальных - с подогревом и в холодном состоянии. Подогрев латунных

лопастей при правке допускается, как исключение, для устранения значительных

загибов кромок.

Таблица 2.3

|

Дефекты

|

Размеры

дефектов

|

|

Исправляемых

|

Браковочных

|

|

Отклонения в

геометрии лопасти: по шагу по профилю

|

Более ±2 мм До

1,5 мм

|

Нет Более 1,5

мм

|

|

Кавитационные

раковины на одной лопасти: площадь глубина количество

|

До ½

площади лопасти Свыше 2 мм

2 шт.

|

Более ½

площади лопасти

|

|

Обрыв части

лопасти

|

Только на одной

лопасти

|

Более ½

площади лопасти

|

|

Трещины:

протяженность глубина

|

Любой

протяженности Сквозные

|

У корня лопасти

|

|

Прилегание

калибра конуса

|

Зазор до 0,6 мм

|

Нет

|

|

Увеличение

ширины шпоночной канавки

|

Более допуска А3

|

Более 2 мм

|

Шероховатость поверхностей лопастей и ступицы винтов после

ремонта допустима не ниже: на лопастях на радиусах более 0,4R - 8-го класса, на

радиусах меньше 0,4% и на ступицах - 6-го класса. Кромки лопастей следует

обрабатывать с той же чистотой, что и лопасти. Узорчатое шлифование

поверхностей не допускается. Направление движения шлифовального круга должно

быть по дуге окружностей, центр у которых лежит на оси винта.

Отклонения размеров и параметров гребных винтов от паспортных

данных после ремонта не должны превышать величин, приведенных в таблице 2.4.

Таблица 2.4

|

Параметр

|

Допускаемые

отклонения

|

|

Радиус винта

|

От ±5 мм до

±0,2%

|

|

Шаг винта

|

От ±5 мм до

±0,625%

|

|

Шаг лопасти

|

От ±5 мм до

±0,75%

|

|

Шаг сечения

|

От ±5 мм до

±1,0%

|

|

Разношаговость

сечений одного радиуса

|

От ±5 мм до

±1,0%

|

|

Длина сечения

|

От ±1,5 мм до

±0,75%

|

|

Толщина сечения

|

От ±0,5 мм до ±4%

|

|

Положение

лопастей вдоль оси винта (наклон) на сечениях 0,3R и 0,95R

|

От ±5 мм до

±0,5%

|

|

Масса винта

|

От ±5 мм до

±3,0%

|

Разношаговость вычисляют (в%) как отношение разности между

фактическими наибольшими и наименьшими значениями, шага на одинаковых радиусах

сечений разных лопастей к шагу этого сечения, указанного в рабочем чертеже.

При отклонениях у винта во взаимном расположении осевых линий

(медиан) лопастей более 0,3DB, а также при значительных отклонениях

в наклоне лопасти винт отбраковывают.

Применение метода уплотнения медным молотком поверхности

лопасти взамен наплавки допускается лишь в тех случаях, когда площадь раковины

не превышает 5 - 10 см2 и глубина - 2 мм.

Допускается 5-кратный ремонт винта заплаткой кавитационных

раковин и холодной правкой лопастей, после чего винт выбраковывают.

После окончательной обработки (полировки) гребной винт должен

быть статически уравновешен на стендах повышенной чувствительности типа БВ-100.

Точность статической балансировки должна обеспечивать следующее условие:

уравновешенный винт должен начать вращаться при установке груза в 2 г на кромке

лопасти, находящейся в горизонтальном положении на радиусе 300 мм.

Материал присадочных прутков, применяемых при сварке и

наплавке, должен иметь сертификат и удовлетворять тем же требованиям, что и

материал винта. Если данные о качестве присадочных материалов отсутствуют, то

прутки необходимо подвергать испытаниям: химическому анализу по ГОСТ 1652 - 54,

на растяжение с определением временного сопротивления и относительного удлинения

по ГОСТ 1497 - 41, на изгиб вокруг оправки диаметром 50 мм по ОСТ 1683.

Качество сварных швов при приварке наделок и лопастей должно

быть проверено рентгено- или гаммаграфированием. Механические свойства сварных

соединений проверяют на статический изгиб специально сваренных контрольных

соединений, на образцах того же материала, что и наделки по ГОСТ 6996 - 66.

Для обеспечения заданных гидродинамических качеств гребного