Ремонт сборочной единицы на тепловозе

ВВЕДЕНИЕ

Надежность тепловоза определяется совершенством

его конструкции и технологии изготовления, а также уровнем технического

обслуживания и ремонта. В процессе эксплуатации на тепловоз воздействуют

различные факторы, которые являются не всегда благоприятными.

Эти факторы дают о себе знать по мере нарастания

пробега. Оборудование тепловоза в процессе работы постепенно изнашиваются, в

результате чего изменяются геометрические размеры и форма деталей, характер

посадки сопряженных деталей и качество их поверхностей. Прочность многих

деталей под влиянием высоких температур и значительных удельных нагрузок

уменьшается, они теряют работоспособность и начинают разрушаться.

Все это приводит к тому, что тяговые качества

тепловоза уменьшаются, он становится менее надежным, чаще случаются поломки, и

расходы на его содержание возрастают. Если в процессе эксплуатации не принять

своевременно нужных мер, то тепловоз, не достигнув предельного возраста,

перестанет выполнять свои функции.

Поддержание локомотива в исправном состоянии и

восстановление его эксплуатационных параметров в соответствии с Правилами

ремонта призвана обеспечивать существующая система осмотров и ремонтов. Она

включает в себя структуру ремонтного цикла, основные положения и правила

ремонта, локомотиворемонтную базу и кадры ремонтников. Эти три составляющие

единой системы (организационная структура, производственная база и

квалифицированные работники локомотивных депо и ремонтных заводов) должны

осуществлять своевременную постановку локомотивов на техническое обслуживание и

ремонты, качественное выполнение осмотров, очистки и ремонта в полном объёме и

в установленные сроки и своевременную выдачу под поезда исправных локомотивов в

количестве, соответствующем размерам движения поездов. В настоящее время вопросам

ремонта уделяется большое внимание. Все виды ремонта тягового подвижного

состава Белорусской железной дороги осуществляется в локомотивных депо. Поэтому

изучение и внедрение индустриальных и высокоэффективных методов ремонта

тепловозов в условиях локомотивных депо имеет важное значение.

В ходе выполнения данного курсового проекта

необходимо разработать технологический процесс ремонта рамы тележки тепловоза

2ТЭ10М. При выполнении данного проекта необходимо привести: условия работы,

основные неисправности, ведомость объема работ по ремонту рамы тележки,

технологию ремонта рамы тележки, конструкцию и работу оборудования, и его

расчет, экономическую целесообразность разрабатываемого технологического

процесса.

1. КОНСТРУКЦИЯ И УСЛОВИЯ РАБОТЫ СБОРОЧНОЙ ЕДИНИЦЕ

НА ТЕПЛОВОЗЕ

Рама тележки является ходовой частью тепловоза.

Она предназначена для передачи и распределения вертикальной нагрузки между

отдельными колёсными парами с помощью рессорного подвешивания.

Конструкция тележек в значительной степени

определяет передачу и реализацию силы тяги, плавность хода и взаимодействие

экипажной части и пути, безопасность движения и динамические характеристики

тепловоза [1]. Унифицированная челюстная тележка разработана и изготавливается

серийно ПО «Ворошиловград-тепловоз» для отечественных магистральных грузовых

тепловозов 2ТЭ10М, 2ТЭ116, 2ТЭ10У, маневровых ТЭМ3 и экспортных

грузопассажирских- ТЭ109, ТЭ114 с конструкционной скоростью 100-140 км/ч. Рама

тележки воспринимает тяговые усилия и тормозные силы. Также на раму тележки

воздействуют направляющие усилия при движении в кривых участках пути, силы,

возникающие при прохождении вертикальных и горизонтальных участков пути. При

прохождении вертикальных неровностей пути вес рамы возрастает в 4-5 раз.

Установка тяговых электродвигателей (ТЭД) на

тележку выполнена опорно-осевой с рядным их расположением. Такое расположение

ТЭД позволяет улучшить использование сцепной массы (на 10 - 12 %) за счет

однозначного распределения нагрузок по осям от тяги при движении тепловоза.

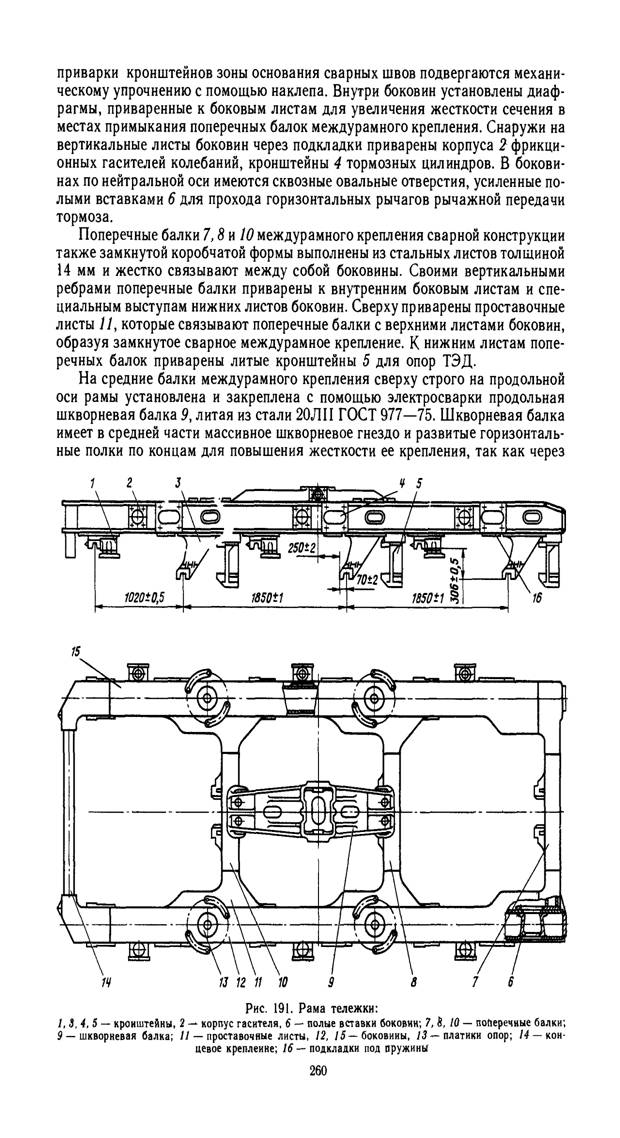

Рама тележки, как показано на рисунке 1, связана

с колесными парами через поводковые бесчелюстные буксы с жесткими осевыми

упорами качения одностороннего действия. Такая связь позволяет передавать от

колесных пар на раму тележки упруго без трения скольжения и зазоров силы тяги и

торможения, поперечные силы при набегании на рельс, а так же обеспечивать

симметричность и параллельность осей колесных пар в раме тележки и

относительные вертикальные ее колебания. Кроме того, для уменьшения воздействия

тепловоза на путь увеличена поперечная подвижность средней колесной пары за

счет установки ее в буксах со свободным осевым разбегом ± 14 мм.

, 3, 4, 5 - кронштейны; 2 - корпус гасителя; 6 -

полые вставки боковин; 7,8,10 - поперечные балки; 9 - шкворневая балка; 11 -

проставочные листы; 12, 15 - боковины, 13 - платики опор; 14 - концевое

крепление; 16 - подкладки под пружины

Рисунок 1.1 - Конструкция рамы тележки

Нагрузка от надтележечного строения тепловоза

передается на четыре комбинированные с резинометаллическими элементами (РМЭ)

роликовые опоры, которые размещены на боковинах рам тележек. Каждая опора по

отношению к центру поворота тележки установлена так, что роликовой частью

обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение

кузова (относ) достигается за счет поперечной свободно-упругой подвижности

шкворня и сдвига каждого комплекта РМЭ, установленных на верхней плите

роликовой опоры. Как возвращающий момент, так и момент упругих сил опор

обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной

плоскости при движении тепловоза со скоростью до 100 км/ч. При таком

опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки

относительно кузова до 5º , а упругое

опирание кузова позволяет получить дополнительный прогиб до 20 мм и в рессорном

подвешивании тепловоза.

Сила тяги от рамы тележки на кузов передается

шкворневым узлом, обеспечивающим поперечную свободно-упругую подвижность

шкворня кузова ± 40 мм. Шкворень также является осью поворота тележки в

горизонтальной плоскости. Шкворневой узел размещен на продольной балке со

смещением на 185 мм от оси средней колесной пары, вследствие минимального

одинакового значения колесной баз тележки (1850×2 мм)

и рядного расположения ТЭД.

2. НЕИСПРАВНОСТИ СБОРОЧНОЙ ЕДИНИЦЫ ТЕПЛОВОЗА, ИХ

ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

В эксплуатации, под действием значительных

нагрузок, действующих в различных плоскостях, могут возникать следующие

механические дефекты и повреждения [2]:

трещины и изломы в местах сварки, в шкворневом

брусе, в поперечных балках (в местах перехода одного сечения балок в другое),

боковинах, консолях;

трещины в кронштейнах тормозной системы;

трещины в месте приварки кронштейнов к раме

тележки;

ослабление натяга втулочных сайлентблоков;

износ поверхности кронштейнов рамы для

подвешивания тяговых электродвигателей;

изломы и деформации кронштейнов;

выработка втулок и валиков во всех кронштейнах,

выработка опор тяговых электродвигателей на шкворневом брусе;

отклонение от плоскости внутренних вертикальных

поверхностей кронштейнов под буксы между проёмами одной колёсной пары;

отклонение от продольной и поперечной осей рамы кронштейнов под сайлентблоки;

изменение расстояния между щеками кронштейнов тормозных подвесок и рычагов;

прогиб боковины и поперечных балок рамы по всей

длине в горизонтальной и вертикальной плоскостях;

износ накладок боковых опор, нижних направляющих

боковины рамы, износ и разрушение резиновых упоров;

износ резьбовых соединений.

Также при эксплуатации наблюдаются повреждения,

возникающие из-за нарушения технологии изготовления, обработки и сборки

деталей, применение материалов и смазок, не соответствующих нормативам, поэтому

строжайшее соблюдение установленной технологии является непременным условием

безотказной работы подвижного состава.

Основные неисправности рамы тележки, их причины

и способы предупреждения представлены в таблице 2.1.

Таблица 2.1 - Основные неисправности рамы

тележки, их причины и способы предупреждения

|

Виды

неисправностей

|

Причины

|

Способы

предупреждения

|

|

|

Износ

втулки шкворневого гнезда

|

Механическое

изнашивание

|

Соблюдение

требований монтажа тележки Своевременный контроль за состоянием смазки и её

заменой

|

|

|

Трещины

в сварных швах

|

Механическая

нагрузка

|

Соблюдение

технических требований при проведении сварочных работ Избегание ударных

нагрузок

|

|

|

Износ

поверхности кронштейнов

|

Механическое

изнашивание Загрязнение поверхностей

|

Своевременный

проведение визуального осмотра состояния и очистки кронштейнов от загрязнения

|

|

|

Износ

поверхности пружинных подвесок тяговых электродвигателей

|

Механическое

изнашивание Абразивное изнашивание

|

Соблюдение

требований монтажа колёсно-моторных блоков на раму тележки

|

|

|

Износ

клиновидных пазов кронштейнов буксовых поводков рамы тележки

|

Абразивное

изнашивание

|

Соблюдение

требований монтажа буксовых поводков

|

|

|

Износ,

срыв или смятие резьбы

|

Механическая

нагрузка

|

Контроль

усилия затяжки резьбовых соединений

|

|

|

Погнутость

деталей рамы тележки

|

Механическая

нагрузка

|

Избегание

значительных ударных нагрузок

|

|

|

Местная

выработка опорных плит возвращающего устройства

|

Механическое

изнашивание

|

Своевременный

контроль за состоянием смазки и её заменой

|

|

|

Износ

и задиры отверстий под сменные втулки в кронштейнах рамы

|

Абразивное

изнашивание

|

Соблюдение

требований монтажа сменных втулок в кронштейнах рамы

|

|

|

Трещины

в кронштейнах рамы

|

Механическая

нагрузка

|

Избегание

ударных нагрузок

|

|

|

Износ

накладок боковых опор

|

Механическое

изнашивание Абразивное изнашивание

|

Соблюдение

технических требований при проведении сварочных работ Своевременный контроль

за состоянием поверхностей накладок боковых опор

|

|

|

Трещины

корпуса гасителя колебаний

|

Механическая

нагрузка

|

Избегание

ударных нагрузок

|

|

Износ

подкладок под пружины

|

Механическое

изнашивание

|

Соблюдение

требований монтажа и фиксации пружин Установка прокладок

|

|

Трещины

в месте приварки кронштейнов к раме тележки

|

Механическая

нагрузка

|

Соблюдение

технических требований при проведении сварочных работ

|

|

Ослабление

натяга втулочных сайлентблоков

|

Механическая

нагрузка

|

Соблюдение

технических требований при монтаже

|

|

Износ

резиновых упоров

|

Механическое

изнашивание

|

Соблюдение

требований монтажа Установка чехлов

|

|

Изменение

расстояния между щеками кронштейнов тормозных подвесок и рычагов

|

Механическая

нагрузка

|

Избегание

ударных нагрузок

|

|

Отклонение

от продольной и поперечной осей рамы кронштейнов под сайлентблоки

|

Механическая

нагрузка

|

Соблюдение

требований монтажа Избегание ударных нагрузок

|

|

|

|

|

|

3. ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ СБОРОЧНОЙ ЕДИНИЦЕ

3.1 Общие требования к

объему работ по сборочной единице согласно правилам ремонта тепловозов

Общие требования к объёму работ по ремонту рамы

тележки при ТО-3.

В доступных местах проверятся состояние рам

тележек и целостность сварных швов боковин, накладок под опоры пружин,

поперечных межрамных креплений, нижних листов боковин, настильных листов рамы,

кронштейнов буксовых поводков к боковинам рамы и кронштейнов подвешивания

тяговых электродвигателей.

Проверяется:

крепление резьбовых соединений обстукиванием.

Ослабшие гайки и контргайки закрепляются;

зазоры между головкой верхних буксовых поводков

со стороны буксы и рамой тележки и между стержнем буксовых поводков и крылом

буксы;

состояние боковых опор и шкворневых устройств.

Дефектные чехлы опор и неисправное их крепление ремонтируется;

уровень смазки и при необходимости добавляется в

боковые опоры и маслёнки шкворней.

Осматривается состояние пружин рессорного

подвешивания на отсутствие изломов витков пружин и трещин в витках. При

необходимости пружины заменяются на пружины той же группы.

Осматриваются кронштейны гасителей колебаний на

отсутствие трещин.

Общие требования к объёму работ по ремонту рамы

тележки при ТР-1.

Производятся работы, выполняемые при техническом

обслуживании ТО-3, и дополнительно сливается вода из боковых опор. Производится

контроль установки клиновидного валика гасителя колебаний в пазу кронштейна

буксы.

Общие требования к объёму работ по ремонту рамы

тележки при ТР-2.

Производятся работы, выполняемые при текущем

ремонте ТР-1, и проверяются размеры рам тележек, в случаях ремонта рамы с

производством сварочных работ или при наличии замечаний об односторонних

подрезах гребней и смещении круга катания.

Общие требования к объёму работ по ремонту рамы

тележки при ТР-3.

Выполняются те же работы, что и на ТР-2. Кроме

того тележки разбираются, раму тщательно очищается и осматривается. При осмотре

обращается внимание на наличие трещин, изломов, выработок, прогибов и других

дефектов в боковинах, поперечных концевых и шкворневых балках, в кронштейнах

буксовых поводков, тормозных цилиндров, рычажной передачи тормоза, тяговых

электродвигателей, фрикционных гасителей колебаний. Особое внимание обращается

на состояние сварных швов.

Местные износы глубиной более 5 мм, имеющиеся в

раме, устранятся электронаплавкой с последующей обработкой мест сварки

заподлицо с основным металлом. О производственных работах по заварке трещин,

усилению рамы накладками и замене частей рамы делается отметка в паспорте

тележки с приложением эскизов восстановления дефектного участка. На эскизе

указывается дата ремонта и фамилия сварщика, производившего работу.

Проверяется насадка и износ втулок, осей

(валиков) во всех кронштейнах, ползуне, гнезде шкворневой балки и других местах

рамы. Ослабшие в посадке, имеющие предельный износ втулки выпрессовываются, при

необходимости обрабатываются развёрткой отверстия под посадку втулок и запрессовываются

новые втулки с обеспечением натяга согласно требованиям чертежа. Увеличение

диаметра отверстия под сменные втулки в кронштейнах рамы допускается не более 2

мм. При большем увеличении диаметра отверстие восстанавливается наплавкой с

последующей механической обработкой.

Проверяется геометрия рамы тележки, которая

должна удовлетворять следующим условиям:

расстояние между внутренними боковыми

поверхностями поводковых скоб буксовых кронштейнов (со стороны продольной оси

рамы) должно быть в пределах 1879 ±1,5 мм, а разность расстояний от этих

поверхностей до продольной оси рамы тележки - не более 2,5 мм;

неплоскостность внутренних боковых поверхностей

всех поводковых скоб буксовых кронштейнов (со стороны оси рамы тележки) по

каждой боковине должна быть не более 1,5 мм, а скоб для одной колёсной пары -

не более 1,0 мм;

продольное (вдоль оси рамы тележки) смещение

клиновых пазов буксовых кронштейнов одной стороны рамы относительно аналогичных

пазов другой стороны не должно превышать 1,5 мм;

смещение клиновых пазов в одной поводковой скобе

буксовых кронштейнов в продольной плоскости не должно превышать 0,5 мм;

расстояние от центра клинового паза верхней

поводковой скобы до центра паза нижней поводковой скобы (для одной колёсной

пары) должно быть в пределах 1064 ÷

1066 мм;

накладки, на которые установлены боковые опоры,

должны лежать в плоскости, параллельной нижней поверхности верхних поводковых

скоб буксовых кронштейнов. Отклонение допускается не более 3 мм;

опорные поверхности (верхние и нижние) под пружины,

а также нижние поверхности верхних поводковых скоб буксовых кронштейнов для

одной колёсной пары должны располагаться в одной горизонтальной плоскости,

отклонение допускается не более 2 мм;

расстояние по вертикали от нижних поверхностей

верхних поводковых скоб буксовых кронштейнов до опорных поверхностей под

пружинные комплекты должны соответствовать номинальным размерам 80 и 120 мм.

Отклонение допускается ± 3 мм.

Наличники буксовых вырезов с толщиной менее

допускаемых норм заменяются. Допускается постановка прокладок между рамой и

наличником. Перед приваркой наличники плотно прижимаются к раме винтовыми или

пневматическим прижимами.

Проверяется состояние поверхностей проушин скоб

поводковых кронштейнов рамы по размеру 255±0,5мм, увеличение которого допускается

до 258 мм. Изношенные поверхности проушин восстанавливаются наплавкой

электродами типов Э50, Э50А или плазменным напылением с последующей

механической обработкой до чертёжных размеров.

Проверяется пазовым шаблоном износ клиновых

пазов в кронштейнах буксовых поводков, предварительно зачищаются заусенцы на

гранях паза. Прилегание шаблона к боковым стенкам паза и зазор между шаблоном и

дном паза должно быть в пределах установленных норм. В случае меньшего зазора

допускается его восстановление за счёт постановки штампованной П- образной

прокладки из листовой стали толщиной не более 0,5 мм. Разницу расстояний от

центров валика поводка до основания клинового паза на противоположных концах

валика допускается не более 1,5 мм.

Проверяется состояние полости гнезда шкворневой

балки, накладок, втулок и резьбы отверстий для крепления стаканов пружин и

крышек возвращающего устройства.

При увеличении расстояния между боковыми

накладками более 30 мм они срезаются и привариваем новые электродами типов Э50,

Э50А обратноступенчатым способом.

Гнездо шкворня проверяется на плотность

керосином, глубина заливки которого должна быть не менее 40 мм. После в течение

20 мин появление керосина на наружных поверхностях не допускается.

При увеличении расстояния между лапами кронштейнов

подвески тяговых электродвигателей свыше установленной нормы привариваются на

лапы накладки из стали 60Г твёрдостью HRC

40 ÷

50 или производится их наплавка порошковой проволокой ПП-ТН500 с последующей

механической обработкой. Неплоскостность опорных плоскостей лап допускается не

более 0,5 мм.

Проверяется состояние воздухопровода тормоза,

трубопровода подвода масла к шкворневому узлу, концевых песочных труб.

Промываются трубы и продуваются сжатым воздухом, трещины и другие дефекты

устраняются заваркой, поврежденная резьба восстанавливается.

Проверяется состояние и крепление кронштейнов

песочных труб. Кронштейны, имеющие трещины, восстанавливаются заваркой,

дефектные болты и гайки заменяются новыми.

Капитальный ремонт КР-1.

Производятся работы аналогичные текущему ремонту

ТР-3.

3.2 Ведомость объёма

работ по ремонту деталей сборочной единицы

Ведомость объема работ по ремонту рамы тележки

заключается в составлении ведомости неисправностей, которые приведены в таблице

3.1.

Таблица 3.1 - Объем работ по ремонту

рамы тележки

|

Наименование

детали

|

Неисправности

детали

|

Контролируемый

параметр и инструмент

|

Способ

устранения неисправности

|

Способ

восстановления

|

|

Рама

|

Износ

втулки шкворневого гнезда

|

Штангенциркуль

|

Замена

|

-

|

|

Трещины

в сварных швах

|

Визуально

|

Ремонт

|

Трещину

вырубить и заварить с последующей зачисткой

|

|

Износ

поверхности пружинных подвесок тяговых электродвигателей

|

Визуальный

осмотр Штангенциркуль

|

Ремонт

|

Приварить

накладки на кронштейны или наплавить слой металла электросваркой с

последующей зачисткой

|

|

Износ

клиновидных пазов кронштейнов буксовых поводков рамы тележки

|

Штангенциркуль

Шаблон

|

Ремонт

|

Наплавить

слой металла электросваркой с последующей зачисткой

|

|

Износ

накладок боковых опор

|

Мерная

линейка

|

Ремонт

|

Наплавить

слой металла электросваркой с последующей зачисткой

|

|

Рама

|

Износ,

срыв и смятие резьбы

|

Калибр

|

Ремонт

|

Дефектную

резьбу удалить, отверстия заварить, нарезать новую резьбу тех же размеров

|

|

Погнутость

деталей рамы тележки

|

Лазерная

диагностика

|

Ремонт

|

Выпрямить

с предварительным подогревом Погнутость концевых балок рамы до 5 мм

разрешается оставлять без исправлений

|

|

Местная

выработка опорных плит возвращающего устройства

|

Не

более 0,5 мм Микрометр

|

Ремонт

|

Выработку

опорных плит возвращающего устройства устранить выпиловкой. Толщина снятого

металла не должна превышать 0,7 мм

|

|

Износ

и задиры отверстий под сменные втулки в кронштейнах рамы

|

Визуальный

осмотр Штангенциркуль

|

Ремонт

|

Отверстия

восстановить наплавкой с последующей механической обработкой под чертежный

размер

|

|

Трещины

в кронштейнах рамы

|

Визуально

|

Заменить

|

-

|

|

Ослабление

в посадке втулок в кронштейнах рамы, шкворневых балках и других местах рамы

|

Несоосность

допускается не более 2 мм Визуально Набор щупов

|

Ремонт

|

Для

обеспечения натяга втулки поставить с увеличенным наружным диаметром. После запрессовки

втулок проверить соосность отверстий

|

|

Продольное

смещение рамных листов (забег), измеренное по наличникам буксовых вырезов

|

Не

более 1,2 мм Штангенциркуль

|

Ремонт

|

Наличники

буксовых вырезов заменить или поставить прокладки

|

|

Износ

кольца подпятника шкворня и увеличение зазора между пятой и подпятником

|

Не

более 4 мм Микрометр

|

Замена

|

-

|

|

Рама

|

Толщина

лицевых наличников буксового выреза

|

Не

менее 4 мм Штангенциркуль

|

Замена

|

-

|

|

Трещина

в сварном шве кольца подпятника шкворня

|

Лупа

Магнитный дефектоскоп

|

Ремонт

|

Трещину

вырубить и заварить с последующей зачисткой

|

|

Износ

наличников буксового выреза и увеличение продольного зазора между буксой и

направляющими буксового выреза вдоль оси тележки

|

Микрометр

|

Замена

Ремонт

|

Установить

подкладки под наличники буксового выреза

|

|

Непараллельность

лицевых наличников буксового выреза

|

Не

более 0,5 мм

|

Ремонт

|

Устранить

шлифованием (выпиловкой) или заменить наличники

|

|

Износ

лицевых наличников и отклонение их от перпендикулярности к продольной оси

рамы тележки

|

Не

более 0,3 мм

|

Ремонт

|

Устранить

шлифованием (выпиловкой) или заменить наличники

|

|

|

|

|

|

|

|

4. РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ЗАДАННОЙ

СБОРОЧНОЙ ЕДИНИЦЫ

4.1 Составление

структурной схемы технологического процесса ремонта

Структурная схема ремонта рамы тележки

представлена на рисунке 2.

Рисунок 2 − Структурная схема

технологического процесса ремонта рамы тележки

4.2 Разработка

технологических документов - маршрутной карты, технологической инструкции,

карты эскизов

Разработку технологических документов

выполняется по [3] Маршрутная карта является обязательным документом при

внедрении в производство, ремонте узлов на всех типах производства. Она

включает в себя наименование и содержание всех операций в технологической

последовательности разработки, ремонта и сборки деталей, узлов и механизмов.

Форму маршрутных карт устанавливает ГОСТ 3.1118-82.

Технологическая инструкция выполняется по ГОСТ

3.1105-84. В ней указывается операции по очистке, разборке, дефектации,

ремонту, испытанию, даются точные указания по операциям, которые указываются в

маршрутной карте.

Карты эскизов выполняются на бланке ГОСТ

3.1105-84. Карта эскизов может разрабатываться для операций, указанных в

маршрутной карте. Количество изображений, выполненных элементов деталей,

определяется условием обеспечения наглядности изображения поверхности. На карте

эскизов указывается данные, необходимые для выполнения технологического

процесса, размеры выносимых элементов, предельное отклонение. Эскиз выполняется

без соблюдения масштаба.

Техническая документация на ремонт рамы тележки

тепловоза 2ТЭ10М представлена в приложении А курсового проекта.

4.3 Организация

рабочего места и техника безопасности при ремонте рамы тележки

рама тележка тепловоз ремонт

Локомотивное хозяйство отличается многообразием

производственных процессов и технологических операций. По выделению вредных

веществ наиболее опасными в тележечном отделении являются сварочные и

наплавочные работы [4].

В процессе сварочных и наплавочных работ выделяются

окись углерода, окислы марганца и железа, фтористые соединения. При этом

загрязнения воздушной среды теми или иными веществами зависит от типа обмазки

применяемых электродов. Работы, перечисленные выше, должны быть максимально

механизированы и автоматизированы, приняты меры по удалению из рабочей зоны

вредных веществ.

Рабочее место сварщика должно быть оборудовано

местной вентиляционной установкой. При проведении сварочных и газоразрезных

работ рабочее место должно быть оснащено переносными средствами пожаротушения.

Складирование отходов предусмотрено в

специальной таре и на специально отведенном месте. Участок оборудуется

первичными средствами пожаротушения в соответствии с нормами.

Рабочие места должны удовлетворять следующим

условиям:

иметь достаточное рабочее пространство для

работающих, позволяющее совершать все движения и перемещения при ремонте;

должны быть предусмотрены необходимые средства

защиты работающих от действия опасных и вредных производственных факторов;

уровень акустического шума не должен превышать

допустимой величин должны соблюдаться требования по технике безопасности:

разборку, дефектацию и ремонт рамы тележки

необходимо производить с соблюдением действующих правил техники безопасности и

промышленной санитарии;

при использовании мостового крана, для

перемещения рамы тележки, транспортировку производить в соответствии с

инструкцией по безопасному ведению работ для стропальщиков, эта работа должна

выполняться лицами, имеющими соответствующие удостоверения на право

производства указанной работы;

грузоподъёмность мостового крана и

приспособлений должна соответствовать весу рамы тележки; грузозахватные

приспособления должны иметь соответствующую маркировку с датой проверки,

запрещается пользоваться неконтрольными или немаркированными приспособлениями,

а также соединять звенья разорванных цепей болтами или проволоками.

- исключение нахождения инструмента и деталей на

тележках при их транспортировке (во избежание их падения);

- всё эксплуатируемое оборудование, стенды,

кантователи, приспособления и инструмент должно находиться в исправном

состоянии, работа на неисправном оборудовании и с помощью неисправных

приспособлений запрещается;

ограждения и защитные устройства должны быть

исправны, установлены на свои места и закреплены соответствующим образом;

- участки, на которых производится разборка,

ремонт рамы тележки, должны быть снабжены аптечками для оказания первой

доврачебной помощи;

использование при сборке бородка и молотка при

совмещении отверстий в тягах, рычагах и других деталях;

снятие и установка фрикционного аппарата и

головки автосцепки должны производиться при помощи специальных подъемников.

Свинчивание гайки со стяжного болта фрикционного аппарата, у которого пружины

сжаты заклиниванием внутренних деталей, необходимо производить с использованием

кондуктора или пресса;

- все работники, связанные с ремонтом рамы

тележки, должны соблюдать правила личной гигиены:

не мыть руки в масле, керосине и не выти рать их

ветошью, загрязнённой стружкой;

убрать детали, материалы, инструмент;

привести в порядок рабочее место;

сдать смену, сообщить своему сменщику или

мастеру о всех обнаруженных недостатках.

5. КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

5.1 Конструкция и

работа специального технологического оборудования

Установка предназначена для проверки поршней в

сборе с шатунами на протекание, а также для промывки масляных каналов шатунов и

охлаждающих камер поршней [5].

Установка состоит из следующих основных узлов:

шкафа 3, гидроузла с насосом 5 и электродвигателем 4, двух зажимных устройств

9, бака для дизельного топлива 6,двух мерных баков 1, 4 и двух захватов 2.

В верхнем листе шкафа предусмотрено два окна,

через которые заводятся шатуны при помощи захватов, а с лицевой стороны две

дверки для контроля за работой установки. Крепление шатунов зажимами

производится сжатым воздухом, а подъём зажимов - под действием возвратных

пружин. В центре плиты приварена опора 7 со сверленными внутри каналами для

подвода топлива к шатунам.

На верхних торцах опор, к которым прижимаются

шатуны, прикреплены прокладки 8 из маслостойкой резины. Баки 1 и 4 снабжены

мерными стеклами с градуированными линейками, а также кранами для слива

топлива.

Работа на установке производится следующим

образом: подлежащие промывке или проверке поршни с шатунами с помощью захватов

устанавливаются на место и прижимаются пневматическими зажимами, затем

отрываются соответствующие краны и производится сначала промывка, а затем

испытание поршней с шатунами на протекание.

При проверки поршней на протекание кран 10

устанавливается в одно из положений, указанных на табличке стенда (В - для

верхнего поршня, Н - для нижнего поршня).

Основные характеристики установки для испытания

поршней в сборе с шатунами на протекание типа А305 приведены в таблице 5.1.

Чертеж установки представлен в графической части

курсового проекта.

Таблица 5.1 - Основные характеристики установки

А305

|

Наименование

параметра

|

Величина

параметра

|

|

Емкость

баков, кг:

|

|

|

-

мерных

|

45

|

|

-

топливного

|

100

|

|

Электродвигатель:

|

|

|

-

тип

|

А032

- 4

|

|

-

мощность, кВт

|

1

|

|

-

число оборотов, об/мин

|

1410

|

|

Наибольшее

давление, кг/см2

|

1,5

- 3,5

|

|

Масса,

кг

|

435

|

|

Габаритные

размеры, мм:

|

|

|

-

длина

|

1650

|

|

-

ширина

|

775

|

|

-

высота

|

1810

|

5.1 Расчет специального

технологического оборудования

Производим расчет муфты упругой втулочно-пальцевой

ГОСТ21424-93 привода поворота рамы тележки по [6]. Размеры муфты зависят от

величины передаваемого крутящего момента.

Определяем крутящий момент на валу

электродвигателя по формуле

(5.1)

(5.1)

где Nэл - мощность на валу электродвигателя,

кВт; Nэл = 4,5 кВт;

ωэл - угловая

скорость электродвигателя, рад/с;эл - частота вращения электродвигателя,

об/мин; nэл = 750 об/мин.

Тогда подставив численные значения, получаем

Уменьшаем размеры муфты, по сравнению с

размерами по стандарту, в которой размещаем большее число упругих элементов.

При этом пальцы и кольца оставляем стандартными и размещаем их так чтобы

выполнялось условие

(5.2)

(5.2)

где zс - количество

пальцев проектируемой муфты;

dо - диаметр

отверстий под упругий элемент, мм; dо =28 мм

[7];

Dо - диаметр

окружности расположения пальцев, мм; Dо = 84 мм

[7].

Принимаем количество пальцев zс равным 8,

тогда

Определяем наружный диаметр муфты

(5.3)

(5.3)

Упругие элементы такой муфту

проверяем на смятие в предположении равномерного распределения нагрузки между

пальцами

(5.4)

(5.4)

где dп - диаметр

пальца, мм; dп =14 мм

[7];

lвт - длина

упругого элемента, мм; lвт = 32 мм [7];

[σ]см -

допускаемое напряжение смятия, МПа; [σ]см = 2 МПа

[6].

Получаем

Принимаем материал пальцев сталь 45.

Производим их расчет на изгиб по формуле

(5.5)

(5.5)

где С - зазор между полумуфтами, мм;

С =3…5 мм [6]; принимаем С =5мм;

[σ]и -

допускаемое напряжение изгиба, МПа; [σ]и = 2 МПа

[6].

Определяем допускаемое напряжение

изгиба по формуле

(5.6)

(5.6)

где σт - предел

текучести материала пальцев, МПа; σт = 36 МПа

[6].

Тогда получаем

Определяем радиальную жесткость

проектируемой муфты

(5.7)

(5.7)

где Ср - табличное значение

радиальной жесткости, Н/мм; Ср =3920Н/мм [6];

z -

количество пальцев стандартной муфты; z = 4.

Тогда

На основании расчетов заменяем

стандартную муфту спроектированной муфтой упругой втулочно-пальцевой, имеющей

меньшие габариты и повышенную радиальную жесткость.

6. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

Себестоимость ремонта определяется величиной

расходов в денежном выражении, приходящейся на единицу ремонтируемой продукции.

Годовые затраты на ремонт рамы тележки

рассчитаем по формуле

(6.1)

(6.1)

где  - затраты на основную заработную

плату производственных рабочих, р.;

- затраты на основную заработную

плату производственных рабочих, р.;

- затраты на доплаты и надбавки

компенсационного характера, р.;

- затраты на доплаты и надбавки

компенсационного характера, р.;

- затраты на дополнительную

заработную плату производственным рабочим, р.;

- затраты на дополнительную

заработную плату производственным рабочим, р.;

- начисления на заработную плату,

р.;

- начисления на заработную плату,

р.;

- затраты на потребляемые

материалы, р.;

- затраты на потребляемые

материалы, р.;

- затраты на полуфабрикаты

собственного изготовления, р.;

- затраты на полуфабрикаты

собственного изготовления, р.;

- затраты на покупные изделия, р.;

- затраты на покупные изделия, р.;

- затраты на потребляемые

энергоресурсы для технологических целей, р.;

- затраты на потребляемые

энергоресурсы для технологических целей, р.;

- затраты на амортизацию

оборудования, р.;

- затраты на амортизацию

оборудования, р.;

- затраты на эксплуатацию и

содержание оборудования, р.;

- затраты на эксплуатацию и

содержание оборудования, р.;

- накладные расходы, р.

- накладные расходы, р.

Затраты на основную заработную плату

производственных рабочих, определим согласно выражению

(6.2)

(6.2)

где Ая - явочная численность

рабочих, чел.;

Т - месячная тарифная ставка, р.;

Kпр - коэффициент,

учитывающий премию; принимаем kпр

= 0,8 [8].

Число производственных рабочих явочного

контингентов определяем по формуле

(6.3)

(6.3)

где q0

- трудоемкость ремонта секции тепловоза 2ТЭ10М для участка по ремонту тележек,

чел.·ч/секцию; принимаем q0

= 200,16 чел.·ч/секцию;

Пi

- годовой объем выпуска из ремонта или обслуживания данного вида, секций;

принимаем ПКР-1=21 секция;

- фонд рабочего времени явочного

контингента; на 2013 год составил

- фонд рабочего времени явочного

контингента; на 2013 год составил

Тогда

Месячная тарифная ставка включает расчетную

тарифную ставку и доплату по контракту, и определяется

(6.4)

(6.4)

где  - расчетная

тарифная ставка, р.;

- расчетная

тарифная ставка, р.;

- доплата по контракту, р.

- доплата по контракту, р.

Доплату по контракту принимаем равной

(6.5)

(6.5)

Расчетную тарифную ставку определим следующим

образом

(6.6)

(6.6)

Где  - месячная тарифная ставка I

разряда, р.; для локомотивного депо с 01.03.2013

- месячная тарифная ставка I

разряда, р.; для локомотивного депо с 01.03.2013  = 341220 р.;

= 341220 р.;

kт - коэффициент

повышения тарифных ставок по технологическим видам работ, р.; для ремонта kт = 1,2 [8];

kср -

средневзвешенный тарифный коэффициент работ участка

(6.7)

(6.7)

Где qi

- объем выполняемых на участке работ по i-му разряду, чел.·ч/секцию;

Ki - тарифный

коэффициент i-го разряда (таблица 6.1) [10].

Таблица 6.1 - Тарифные коэффициенты разрядной

сетки

|

Разряд

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Тарифные

коэффициенты

|

1,88

|

2,2

|

2,54

|

2,95

|

3,25

|

3,56

|

Тогда

Тогда, расчетная тарифная ставка составит

Таким образом, месячная тарифная ставка

равняется

Следовательно

Доплаты и надбавки к тарифной заработной плате

компенсационного характера

(6.8)

(6.8)

Где Дi

- доплата или надбавка i-го вида (за вредные условия труда, непрерывный стаж

работы, профессиональное мастерство и др.) [8].

При ремонте тележки за вредные условия труда

установлена доплата в размере 10 % , за непрерывный стаж работы - 25% и за

профессиональное мастерство - 10%.

Дополнительная заработная плата производственных

рабочих составляет примерно 10 % от суммы основной заработной платы и доплат и

надбавок компенсационного характера [8]

(6.9)

(6.9)

Начисления на заработную плату

принимаем от суммы (Зо + Дз + Зд):

- в фонд социальной защиты населения - 34 %;

страховой взнос по обязательному страхованию от

несчастных случаев на производстве и профзаболеваний - 0,6 %.

Таким образом, начисления на зарплату составят

(6.10)

(6.10)

Затраты на потребляемые материалы (смазку,

ветошь и др.)

(6.11)

(6.11)

Затраты на полуфабрикаты собственного изготовления

(6.12)

(6.12)

Затраты на покупные изделия

(6.13)

(6.13)

Затраты на потребляемые энергоносители i-го вида

для технологических целей

(6.14)

(6.14)

Где Эi

- расход i-го вида энергоносителя на единицу ремонта;

П - годовой объем i-го вида ремонта продукции

отделением;

Цi

- цена единицы энергоносителя i-го вида (таблица 6.2).

Затраты на потребляемые энергоресурсы для

выполнения работ на участке и их стоимость представим в таблице 6.2.

Таблица 6.2 - Стоимость энергоресурсов для

выполнения работ на участке

|

Вид

энергоресурса

|

Расход

энергоресурса на ремонтируемую секцию, ед.

|

Стоимость

единицы энергоресурса, р.

|

Программа

ремонта, секций

|

Общая

стоимость энергоресурса, р.

|

|

Электроэнергия,

кВт·ч

|

250,0

|

1271,4

|

21

|

6674850

|

|

Вода

техническая, м3

|

89,0

|

6905,0

|

|

12905445

|

|

Сжатый

воздух, м3

|

24,9

|

1867,4

|

|

976463

|

|

Керосин,

л

|

3,6

|

9400

|

|

710640

|

|

В

с е г о

|

21267398

|

Расходы на амортизацию определяются по формуле

(6.15)

(6.15)

Где α

- норматив амортизации i-го вида оборудования, %;

Вст - восстановительная стоимость i-го вида

оборудования, р.

Расчет амортизации представим в таблице 6.3.

Таблица 6.3 - Стоимость и амортизация

оборудования

|

№

п/п

|

Наименование

оборудования

|

Кол-во,

ед.

|

Стоимость,

р.

|

Норма

амортизации [11], %

|

Сумма

амортизационных отчислений, р.

|

|

1

|

Домкрат

электрический

|

4

|

802240000

|

10

|

80224000

|

|

2

|

Измеритель

лазерный ЛИС-РТ-3

|

1

|

327520000

|

12,5

|

40940000

|

|

3

|

Кантователь

рам тележек ММ 046

|

1

|

207552000

|

12,5

|

25944000

|

|

4

|

Подставка

под рамы тележек

|

1

|

2208000

|

14

|

309120

|

|

5

|

Трансформатор

сварочный ТДМ-509У2

|

1

|

6900000

|

16,7

|

1152300

|

|

6

|

Стенд

для разборки и сборки тележек СТ 442314.201

|

1

|

267720000

|

10

|

26772000

|

|

7

|

Подъемник

А266

|

1

|

274620000

|

5

|

13731000

|

|

8

|

Вентиляция

рабочего места сварки рам тележек А 705.01/02

|

1

|

12880000

|

20

|

2576000

|

|

9

|

Машина

моечная ММД-12Б

|

1

|

167992000

|

5

|

8399600

|

|

10

|

Кран

мостовой F242-04

|

1

|

415840000

|

6

|

24950400

|

|

11

|

Автомат

сварочный

|

1

|

115368000

|

16,7

|

19266456

|

|

12

|

Пресс

для выпрессовки втулок

|

1

|

57316000

|

7,1

|

4069436

|

|

13

|

Подставка

под рамы тележек

|

1

|

3220000

|

14

|

450800

|

|

14

|

Электропечь

|

1

|

59340000

|

7,1

|

4213140

|

|

15

|

Распылитель

пневматический

|

1

|

39100000

|

6

|

2346000

|

|

Итого

|

2759816000

|

|

255344252

|

|

Расходы на содержание и эксплуатацию

оборудования принимаем равными 10 % от его стоимости [8]

(6.16)

(6.16)

Где ΣЭо

- стоимость оборудования, р.; ΣЭо

= 2759816000 р.

Тогда, содержание и эксплуатация оборудования

обойдутся в

Накладные расходы участка

(6.17)

(6.17)

Где Нр - норматив накладных расходов; для

локомотивных депо Нр = 1,5…1,7 [8]; принимаем Нр = 1,5.

Тогда, накладные расходы составят

Годовые затраты участка

Сг = 82521135+ 37134511+ 11965565 +

45540939+263242422 + 10529697 + +39486363 + 21267398 +197431817 +255344252+

275981600 = 1240445699 р.

Структуру себестоимости ремонта

представим в таблице 6.4.

Таблица 6.4 -

Структура себестоимости ремонта

|

Расходы на ремонт продуции

|

Величина расходов, р.

|

В проентах от себестоимости

|

|

Затраты на основную заработную плату рабочих

|

82521135

|

6,65

|

|

Доплаты к надбавки к заработной плате

|

37134511

|

2,99

|

|

Дополнительная

заработная плата производственных рабочих

|

11965565

|

0,96

|

|

Отчисления на социальные нужды

|

44751212

|

3,61

|

|

Отчисления по обязательному страхованию от

несчастных случаев

|

789727

|

0,06

|

|

Затраты

на приобретение материалов

|

263242422

|

21,22

|

|

Затраты

на полуфабрикаты собственного изготовления

|

10529697

|

0,85

|

|

Затраты

на покупные изделия

|

39486363

|

3,18

|

|

Затраты

на потребляемые энергоносители

|

21267398

|

1,71

|

|

Расходы

на амортизацию

|

255344252

|

20,58

|

|

Расходы

на содержание и эксплуатацию оборудования

|

275981600

|

22,25

|

|

Накладные

расходы

|

197431817

|

15,92

|

|

Всего

|

1240445699

|

100,00

|

Себестоимость ремонта на участке

(6.18)

(6.18)

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1

Филонов, С. П. Тепловозы 2ТЭ10М и 3ТЭ10М: устройство и работа /

С.

П. Филонов, А. Е. Зиборов, В. В. Ренкунас и др. - М.: Транспорт, 1986. - 288 с

2

Находин, В.М. Технология ремонта тягового подвижного состава: Учебник для

техникумов железнодорожного транспорта / В. М. Находин, Р. Г. Черепашенец.- М.:

Транспорт, 1998.- 461с.

3

Чмыхов, Б. А. Применение Единой системы технологической документации в

дипломном и курсом проектировании: пособие для студентов транспортных вузов /

Б. А. Чмыхов, Бел. ин-т инж. ж.-д. трансп. - Гомель: БелИИЖТ, 1991. - 121с.

4

Чмыхов, Б. А. Производство и эффективность капитального ремонта тягового

подвижного состава в условиях локомотивного депо: пособие /

Б.

А. Чмыхов. - Гомель: БелГУТ, 2003. - 155 с.

5

Оборудование для ремонта подвижного состава. - Режим доступа: http://www.mimaks.ry, свободный.

- Загл. с экрана.

6

Дунаев, П. Ф. Конструирование узлов и деталей машин: учеб. пособие для тех.

спец. вузов/ П. Ф. Дунаев, О. П. Лемиков.; 5-е изд., перераб. и доп. - М.:

Высш. шк.,1998. - 447с.

7

Муфта упругая втулочно-пальцевая (ГОСТ 21424-93). - Режим доступа: http://www.e-ubk.ry, свободный.

- Загл. с экрана.

Чмыхов,

Б. А. Проектирование участка (отделения) локомотивного депо: учеб.-метод.

пособие / Б. А. Чмыхов; М-во образования Респ. Беларусь, Бел. гос. ун-т трансп.

- Гомель: БелГУТ, 2008. - 28 с.

Постановление

Министерства труда и социальной защиты Республики Беларусь «Об установлении

расчетной нормы рабочего времени на 2013 год» от 17 сентября 2012 г., № 98. -

Режим доступа: <http://www.calendar.by>, свободный.

- Загл. с экрана.

10

Приказ Начальника Белорусской железной дороги № 105Н «Положение о тарифной

сетке для распределения работников организаций, входящих в баланс основной

деятельности Белорусской железной дороги, по тарифным разрядам и коэффициентам»

от 15.03.2013 г.

Постановление

Министерства экономики Республики Беларусь от 30 сентября 2011 г. № 161 «Об

установлении нормативных сроков службы основных средств и признании утратившими

силу некоторых постановлений Министерства экономики Республики Беларусь». -

Мн., 2012. - 82 с.