Организация неразрушающего контроля рельсовых плетей бесстыкового пути при ТСП в условиях ПЧ-16 ГЖД

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

НИЖЕГОРОДСКИЙ ФИЛИАЛ

Допущен к защите:

Зав. Кафедрой Сычёв В.П.

ДИПЛОМНЫЙ ПРОЕКТ

на тему: «Организация неразрушающего

контроля рельсовых плетей бесстыкового пути при ТСП в условиях ПЧ-16 ГЖД»

Дипломник О.А. Клюева

Руководитель Т.В. Скобелева

Консультанты:

по охране труда Т.И. Курагина

по экономике С.С. Минеева

Нормаконтроль П.С. Иванов

Москва

г.

Содержание

Аннотация

Введение

. Структура, задачи и

организация работ дистанции пути

1.1 Организационная структура

Арзамасской дистанции пути

.2 Задачи дистанции пути

. Технологические процессы по

текущему содержанию пути

. Организация неразрушающего

контроля рельсовых плетей в ПЧ

. Статистика дефектов и

изломов рельсов. Природа дефектов рельсов по НТД/ЦП - 93 и НИЦ - ПУТЬ

.1 Анализ статистических данных по

дефектным и остродефектным рельсам

.2 Причины резкого увеличения

количества дефектных и остродефектных рельсов в пути

.3 ПРИРОДА ДЕФЕКТОВ ПО НТД/ЦП-93 И

НТД/ЦП - НИЦ-ПУТЬ

. Натурное обследование

участков пути с дефектами и изломами рельсов

. Расчетная часть проекта

.1 ОПРЕДЕЛЕНИЕ НОРМАЛЬНЫХ И

КАСАТЕЛЬНЫХ НАПРЯЖЕНИЙ В РЕЛЬСОВЫХ ПЛЕТЯХ ПРИ РАСЧЁТНЫХ И НЕ РАСЧЁТНЫХ

НАГРУЗКАХ

.2 РАСЧЕТ ПУТИ НА ПРОЧНОСТЬ НА

УЧАСТКЕ БАЛАХОНИХА - РАЗЬЕЗД 408 КМ

. Сравнительная

характеристика участков пути по дефектам и изломам рельсов

. Лабораторные исследования

параметров рельсовой колеи

. Разработка предложений по

повышению рабочего ресурса рельсов

. Внедрение предложений в

производство

. Раздел по охране труда и

экологии

11.1 Обеспечение безопасности

движения поездов при производстве путевых работ

.2 Порядок ограждения места

производства работ на перегоне

.3 Порядок ограждения дефектоскопной

тележки при производстве сплошного контроля рельсов

.4 Расчет усилия прикладываемого

дефектоскопистом при движении дефектоскопа

.5 Опасность воздействия шума на

организм человека

.6 ЭКОЛОГИЯ

Заключение

Список использованной литературы

Аннотация

Ключевые слова: Железнодорожный путь, диагностика, прогнозирование,

дефектные и остродефектные рельсы, классификация дефектов, условия зарождения и

развитие дефектов, рельсошпальная решетка, подвижной состав, качество

взаимодействия, рельсовая сталь, экономическая эффективность.

Дипломный проект предоставлен пояснительной запиской на 98 страницах

машинописного текста, в том числе 17 рисунков, 18 таблиц и 45 источников

технической литературы.

На листах графической части дипломного проекта представлена схема и

структура дистанции пути, организация неразрушающего контроля, а так же

статистика дефектов и изломов рельсов. Здесь же представлены разделы по охране

труда и экономике. В настоящее время диагностика и прогнозирование дефектов

рельсов при эксплуатации железнодорожного пути осуществляется по фактическому

изъятию рельсов из пути за предыдущий год эксплуатации. Такой метод

прогнозирования дефектов является недостоверным.

В данном дипломном проекте диагностика и прогнозирование дефектов рельсов

базируется на проведенных научных исследованиях НИЦ-ПУТЬ ГЖД. Согласно этим

исследованиям, условия зарождения и развития дефектов связываются с

дополнительными нагрузками рельсов на рельсошпальной решетке с отступлениями по

параметрам рельсовой колеи. В этой связи прогнозирование дефектов в рельсах

производится по ударному взаимодействию колесных пар подвижного состава о

головку рельса. По силе ударного воздействия о рельс прогнозируется место

зарождения и развития дефекта, а по величине удара - срок службы рельса в пути.

Введение

Основные требования к конструкции пути должны базироваться на обеспечении

заданной его прочности и надежности. При этом под прочностью понимается

достаточное сопротивление разовому воздействию максимальной динамической

нагрузки (напряжения), а под надежностью - соблюдение нормативных показателей

безотказности и долговечности при эксплуатации.

Во всех странах прочность любой дороги оценивается, прежде всего

жесткостью. Чем выше жесткость, тем прочнее дорога. На рельсовом транспорте

наиболее прочные дороги с высокой изгибной жесткостью рельсов E*I (E - модуль

упругости рельсовой стали, I -

момент инерции поперечного сечения рельса), характеризуемой его погонной массой

q и жесткостью рельсового основания,

оцениваемой его модулем упругости U. Этот модуль упругости зависит от густоты расположения и изгибной

жесткости шпал, а также от жесткости балласта и земляного полотна.

Прочность до сих пор повышали в основном экстенсивным методом, увеличивая

массу рельса, густоту расположения шпал и толщину щебня. Так называемая разовая

прочность пути с рельсами типа Р65 и эпюрой шпал 1840-2000 шт. на 1 км,

оцениваемая напряжениями в его несущих элементах, к 1988 г. на дорогах России

достигла как минимум десятикратного запаса и стала самой высокой в мире. Наш

путь имеет необходимый запас прочности по изгибным (основным) напряжениям в

рельсах и шпалах, а также по напряжениям в балластном слое и земляном полотне.

Однако со временем в этих элементах накапливаются местные усталостные, износные

и деформативные повреждения, обуславливающие его частичные и полные местные

отказы. Работоспособность пути восстанавливают непосредственно на месте, что

требует значительных экономических затрат. Для снижения этих затрат, требуется

выявлять и устранять сами причины появления повреждений, не доводя дело до

последующих, значительно более дорогостоящих, работ по устранению повреждений.

Наиболее эффективно управлять надежностью пути можно, регулируя

показатели безотказности и долговечности по следующим, дополняющим друг друга,

направлениям.

Первое направление как раз рассматривается и анализируется в данном

дипломном проекте и является наиболее экономически перспективным и выгодным.

Суть его заключается в совершенствовании конструкции рельсошпальной решетки,

что позволит изменить значения и число воздействий поездных напряжений в

несущих элементах, значительно снизить напряжения в рельсах, которые (как

показывается в проекте) являются главной причиной усталостных повреждений,

износа и остаточных деформаций элементов верхнего строения пути и рельсов, в

частности.

Второе направление заключается в совершенствовании конструкции подвижного

состава, снижением грузонапряженности (строительство вторых путей и

разгружающих линий), изменением массы и скорости поездов. Данное направление

увеличения надежности пути требует значительных экономических затрат и, в ряде

случаев, практически неприменимо.

Третий способ увеличения надежности пути - упорядочивание технического

обслуживания пути (текущего содержания и ремонтов), а также совершенствование

средств диагностики. Этот способ используется в настоящее время, достаточно

эффективен, но принципиально пока не в состоянии изменить существующее

положение.

Последний, четвертый вариант увеличения надежности пути - повышение

прочности элементов конструкции. В этом направлении, как было сказано выше, уже

получены значительные успехи (практически десятикратный запас прочности) и, в

ближайшее время, значительного продвижения по этому пути ждать не приходится.

Учитывая тот факт, что более 95% от общего числа полных отказов пути

приходится на рельсы, в качестве основного показателя надежности пути обычно

используется число N одиночных

рельсов в год в среднем на 1 км развернутой длины главного пути.

Надежность пути при использовании экстенсивных методов особенно быстро

повышалась в 1950-1960е годы. С 1975 г. темпы резко замедлились, несмотря на

дальнейшее увеличение числа шпал на 1 км и массы рельсов, внедрение

термообработки последних, прекращение роста грузонапряженности. Причина в том,

что допускаемая загрузка вагонов возросла до 220 кН/ось в 1976 г., до 230

кН/ось в 1987 г. и до 250 кН/ось в 1995 г. Поэтому, использование экстенсивных

методов повышения надежности пути в дальнейшем малоэффективно.

За последние десятилетия существенно изменилась структура дефектов

рельсов. Основными стали контактно-усталостные повреждения головки (дефекты 11и

21), усталостные разрывы шейки в зонах стыковых накладок (дефекты 52.1 и 53.1)

и боковой износ головки наружного рельса в кривых (дефект 44). Эти отказы

вызваны многократным воздействием повышенных местных напряжений. Устраняя

причины этих напряжений можно в несколько раз повысить надежность пути без

увеличения его материалоемкости. Улучшая взаимодействие колеса с рельсом за

счет улучшения качества рельсошпальной решетки можно значительно уменьшить

местные перенапряжения в рельсах.

Особую роль для характеристики надежности рельсов как элементов пути

играет классификация дефектов рельсов. Ее основное назначение - набор

статистических данных и, на основе статистики, выявление наиболее часто

встречающихся дефектов для анализа причин их появления и дальнейшего устранения

этих причин. К сожалению, действующая нормативно-техническая документация

(НТД/ЦП-93) не всегда верно определяет истинные причины появления того или

иного дефекта, что наводит на «ложный след», когда требуется принимать

конкретные меры для уменьшения выхода рельсов по дефектности.

1.

СТРУКТУРА, ЗАДАЧИ И

ОРГАНИЗАЦИЯ РАБОТ В ДИСТАНЦИИ ПУТИ

1.1 Организационная структура Арзамасской

дистанции пути

Дистанция пути имеет свои границы от станции Родяково до станции Смагино,

от станции Арзамас-2 до станции Арзамас-1, общей протяженностью 438,213 км. В

том числе главных путей 337,276 км; станционных и специальных путей 72,651 км;

подъездных путей 28,213 км. Арзамасская дистанция пути относится к первому

классу.

Дистанция пути обслуживает 12 станций. Самой перспективной является

Арзамас-2. Она имеет в своем распоряжении подгорочный и восточные парки и

является узловой станцией.

Направление Арзамас 2 - Муром имеет протяженность 71,8 км. На этом

направлении уложен бесстыковой путь на железобетонных шпалах, рельсах типа Р-65

на щебеночном балласте.

Всего протяженность бесстыкового пути на дистанции пути составляет

247,577 км, звеньевого 89,699. Грузонапряженность на направлении Арзамас-2 -

Муром по нечетному пути составляет 85 млн. тн. км. бр. на 1 км. По четному пути

- 41 млн. тн. км. бр. на 1 км. На направлении Арзамас-2 - Сергач по нечетному

пути грузонапряженность составляет 82 млн. тн. км. бр. на 1 км. По четному пути

- 49 млн. тн. км. бр. на 1 км. На дистанции пути 73,7 километров с

перепропущенным тоннажем.

На дистанции пути забалластировано всего 337,276 км. В том числе на

щебеночном балласте 335,951 км. На асбестовом балласте 0,810 км.

На дистанции пути лежит 280 комплекта стрелочных переводов в том числе: в

главных путях лежит 121 комплектов стрелочных переводов. На приемо-отправочных

путях лежит 49 комплекта стрелочных переводов. В подъездных, станционных и

прочих путях лежит 110 комплекта стрелочных переводов. Все стрелочные переводы

на главном ходу оборудованы электрической централизацией.

На дистанции пути уложено в путь шпал всего 742,022 тыс. штук

протяженностью 406,588 км. В том числе: уложено шпал в главных путях:

деревянные 154,278 тыс. штук протяженностью 80,681 км. Железобетонные 1-го

срока 465,017 тыс. штук протяженностью 249,145 км. Железобетонные переложенные

0,098 тыс. штук протяженностью 0,045 км. На станционных и специальных путях

уложено шпал всего 107,271 тыс. штук протяженностью 68,229 км. Деревянные 40,051

тыс. штук, протяженностью 27,654 км. Железобетонные шпалы 1 - го срока 19,116

тыс. штук, протяженностью 12,457 км. Железобетонные переложенные 48,104 тыс.

штук протяженностью 27,654 км. На подъездных путях уложено шпал всего 15,358

тыс. штук, протяженностью 8,488 км. Деревянные 13,916 тыс. штук, протяженностью

7,616 км. Железобетонные переложенные 1,442 тыс. штук, протяженностью 0,872 км.

На дистанции имеется 73,7 километров с перепропущенным тоннажем. В 2010

году запланировано 16,9 км капитального ремонта пути, подъемочный ремонт 8 км.

План смены стрелочных переводов на 2009 год на 1.01.10 года план смены

стрелочных переводов выполнен в полном объеме.

План смены переводных брусьев на 2009 год составляет 22 комплекта, в том

числе деревянных брусьев - 2 комплекта, старогодних брусьев - 3 комплекта. На

1.01.2010 год план смены переводных брусьев выполнен полностью.

В 2010 году на дистанции пути должно быть уложено, при текущем содержании

пути 15 тысяч штук новых деревянных шпал.

Дистанция пути оснащена машинами и механизмами:

Снегоуборочная машина СМ - 2 1 штука.

- х осные секции полувагонов 2 штуки.

Трактор - экскаватор 1 штука.

Беларус 1 штука.

Компрессоры 12 штук.

Электросиловые агрегаты 10 штук.

Электросварочные агрегаты 5 штук.

АГД - 1А 4 штуки.

МПТ - 4 2 штука.

МПТ-6 1 штука.

УП - 4 1 штука.

УАЗ - Патриот 1 штука.

ГАЗ - 33021 1 штука.

Путеремонтная летучка ГАЗ - 66 1 штука.

УАЗ - 369 3 штука.

ПАЗ - 32053 1 штука.

КАМАЗ 2 штуки.

КАМАЗ - Самосвал 1 штука.

Кран - автомобильный 1 штука.

Шпалоподбойки 52 штуки.

Электрошуруповерты 3 штуки.

Рельсорезки электрические 14 штук.

Рельсошлифовалки электрические 14 штук.

Рельсосверлилки 7 штук.

Приборы для регулировки и разгонки зазоров 118 штук.

Путевые домкраты гидравлические 108 штук.

Токарно- винторезные станки 2 штуки.

Рельсосмазыватель 10 штук.

В 2009 году браков в поездной и маневровой работе дистанцией пути

допущено не было. Своевременно и качественно рассматривается каждый случай

нарушения ПТЭ, приказом по дистанции виновные привлекаются к ответственности.

Установлен контроль за выполнением правил, инструкций и приказов МПС путем

внезапных проверок командным составом дистанции пути, применяется система

внезапного контроля в виде технической системы проверки локомотивными бригадами

и другие. Производятся проверки общественными инспекторами. Все эти мероприятия

осуществляются путем выполнения нормативов командным составом дистанции пути,

направляя свои усилия на улучшение текущего содержания пути, стрелочных

переводов, искусственных сооружений, соблюдения правил производства и

ограждения места производства работ, проведение разъяснительной работы по

предупреждению случаев наезда на автотранспортные средства.

Для улучшения работы рельсовых цепей производятся следующие работы:

ежедневно ведется учет нарушений рельсовых цепей. Совместно с дистанцией

сигнализацией связи планируются и выполняются ежегодные плановые работы по

переборке изостыков. В течение текущего года на дистанции пути перебрано 452

изостыка. Один раз в месяц совместно со старшим электромехаником дистанции

сигнализации и связи дорожные мастера комиссионно осматривают рельсовые цепи.

На Арзамасской дистанции пути расположено прямых участков пути

протяженностью 239,6 м кривых участков пути 118,7 м.

Радиусом от 501 - до 650 м. - 29,0 м.

Радиусом от 651 - до 800 м. - 12,1 м.

Радиусом от 801 - до 1000 м - 10,5 м.

Радиусом от 1001 - до 1200 м - 17.9 м.

Радиусом более 1200 м - 47.4 м.

Дистанция пути обслуживает 185 штук искусственных сооружений. Мосты

подразделяются на металлические на постоянных металлических опорах - 6 штук,

протяженностью 612, 91 метр. Массивные мосты - 78 штук, протяженностью 1880,4

метров.

Из них с 1897 года - по 1907 год постройки - 2 моста, протяженностью

175,34 метра. С 1908 года - по 1922 год постройки - 64 моста, протяженностью

1496,17 метра. С 1966 года - по 1970 год постройки - 3 моста, протяженностью

85,56 метра. С 1971 года и позднее - 15 мостов, протяженностью 736, 24 метра,

107 труб, протяженностью 2907,71 метр. Из них 1 металлическая труба

протяженностью 14,91 метр, 6 каменных и бетонных труб протяженностью 223,91

метр, 73 железобетонные трубы протяженностью 1455,9 метров и 27 труб смешанной

конструкции протяженностью 1212,99 метров. Имеется 1 железобетонный лоток

протяженностью 11 метров.

На Арзамасской дистанции пути расположено 24 переезда. Из них 9 переездов

охраняемые, 15 переездов неохраняемые. Все переезды находятся в Нижегородской

области. Из 24 переездов один первой категории, пять - второй категории, третей

категории - девять переездов, четвертой категории - девять переездов. Все

охраняемые переезды оборудованы автоматической светофорной сигнализацией с

полуавтоматическими шлагбаумами и переездной сигнализацией. Восемь переездов

оборудованы резиновым настилом и УЗП. Охраняемые переезды задействованы в

шахматную систему контроля за состоянием проходящих поездов на Горьковской

железной дороги. Производятся проверки соблюдения правил проезда автотранспорта

через переезд по Брянскому методу.

На Арзамасской дистанции пути имеется цех дефектоскопии. Он оснащен

двадцатью двумя съемными дефектоскопами, которые выявляют дефектные рельсы

согласно графику. На 1.01.10 года было 309 дефектных рельс лежащих в пути,

протяженностью 7,07км. Все дефектные рельсы, лежащие в пути подлежат замене

согласно графика.

На дистанции пути работает 528 человек - из них: монтеров пути 275

человек, бригадиров пути 35 человека, мастеров 17 человек, старших дорожных

мастеров 4 человека, инженеров технических работников 25 человек, цех

дефектоскопии 27 человека, цех искусственных сооружений 16 человека и цех механических

мастерских 42 человек. Ежемесячно в дистанции пути проводится техническая учеба

с дорожными и старшими дорожными мастерами, бригадирами пути под руководством

начальника, главного инженера и заместителя начальника дистанции пути. Все

старшие дорожные мастера, мастера и бригадиры пути имеют железнодорожное

образование. Периодически проводятся курсы повышения квалификации в Москве и в

Нижнем Новгороде.

1.2 Задачи дистанции пути

Основной эксплуатационной единицей в путевом хозяйстве является дистанция

пути, на которую возложено текущее содержание пути, за ней по-прежнему

сохраняются функции по осуществлению текущего содержания пути, и несению

ответственности за обеспечение безопасности и бесперебойности движения поездов,

а также по выполнению ремонтов пути. При этом по своим функциям путевые бригады

на дистанции пути и связанные с ними формы организации их работы четко

разделяются на путевые бригады, осуществляющие повседневный контроль за

состоянием пути и его элементами и выполнение неотложных и других мелких, ещё

немашинизированных работ, связанных с обеспечением безопасного и бесперебойного

движения поездов, и путевые бригады, выполняющие планово-предупредительные

работы с применением машин и механизмов.

Разработка машинизированной организационной структуры дистанции и

машинизированного способа содержания пути, это цель - повысить надёжность пути,

свести к минимуму неотложные работы за счёт увеличения объёмов и улучшения

качества выполнения планово-предупредительных работ, поднять производительность

труда и эффективность управления дистанции.

Вся дистанция пути делиться на околотки которые могут делится на

станционную и путевую бригаду, где на околотке во главе с дорожным мастером или

бригадирами пути. В функции этих бригад будет входить проведение осмотров и

проверок пути и выполнение неотложных и первоочередных работ. Руководить всеми

бригадами пути на рабочих отделениях будет дорожный мастер околотка, который

несёт ответственность за безопасность движения поездов на околотке и

непосредственно подчиняется старшему дорожному мастеру. Для выполнения

планово-предупредительных работ на участке создаётся укрупнённая

механизированная бригада во главе с дорожным мастером и одним или двумя

бригадирами пути. Дорожный мастер несёт ответственность за своевременность и

качество планово-предупредительных работ, безопасность движения поездов при

производстве работ, технику безопасности. В функции старшего дорожного мастера

входит общее руководство текущим содержанием пути на участке. Он должен

контролировать работу дорожных мастеров и бригадиров пути, организовывать

планово-предупредительные и неотложные работы, нести ответственность за

безопасность движения поездов, технику безопасности, исправность и надёжность

состояния пути и устройств. Старший дорожный мастер является материально

ответственным лицом.

При дефиците рабочей силы, что имеет в настоящее время, укрупнённая

бригада для планово-предупредительных работ может на несколько участков. В

функции рабочих отделений входят работы, которые по условиям обеспечения

безопасности и бесперебойности движения должны выполняться в неотложном или

первоочередном порядке (неисправности 4ст.), уход за изолированными стыками,

замена остродефектных рельсов, накладок, и т.д. Также в функции бригад входит

разрядка кустовой гнилости шпал (три подряд и более), устранение неисправностей

стрелочных переводов, выявленных при комиссионном осмотре и различными

проверками, засыпку оголённых торцов шпал и другие работы, связанные с

устранением грубых отступлений пути.

Бригадир пути несёт ответственность за своевременный осмотр пути и

выявление перечисленных отступлений, своевременное выполнение работ по их

устранению, за работу дежурных по переездам, путевых обходчиков и технику

безопасности. Не реже одного раза в декаду он осматривает и проверяет путь на

рабочем отделении, при этом грубые отступления устраняются в неотложном

порядке, остальные в плановом. Один из трёх раз в месяц (в конце месяца)

проверка пути производится совместно с дорожным мастером. По её результатам

составляется план работ путевой бригады на месяц.

Неотложные работы, для выполнения требуется бригада численностью больше,

чем бригада на рабочем отделении (замена остродефектных рельсов, крестовин,

рихтовка пути и т.д.), производится либо совместно несколькими малыми бригадами,

либо укрупнённой бригадой по указанию начальника участка (ПДС). На усмотрение

начальника дистанции из того же контингента монтёров пути могут создаваться

специализированные бригады, например, для обслуживания рельсовых цепей,

земляного полотна и др. Для выполнения ремонтов пути (подъёмочного, среднего,

смены стрелочных переводов и др.) на дистанции пути создаётся

специализированная ремонтная колонна численностью 15-20 чел. во главе со

специалистом назначенным начальником дистанции.

. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПО ТЕКУЩЕМУ СОДЕРЖАНИЮ ПУТИ

Технологический процесс производства путевых работ определяет строгий

порядок выполнения отдельных операций по времени и месту, расстановки рабочих и

машин и доставки материалов к месту работ, для обеспечения наименьших затрат

труда и наиболее эффективного использования средств механизации. Для путевых

работ, производство которых связано с движением поездов и безопасностью их

следования, правильно разработанные технологические процессы приобретают особо

важное значение.

При составлении технологических процессов учитывают следующие условия для

выполнения путевых работ.

. Многие путевые работы связаны с временным ослаблением пути, нарушением

его целостности и занятием перегона или станционной горловины, поэтому нельзя

их выполнять без увязки с графиком движения поездов.

. Объект (путь) неподвижен, поэтому необходимо перемещать машины и

рабочих при выполнении работ. На переходы в пределах рабочей зоны затрачивается

время, которое должно быть учтено при составлении технологических процессов.

. Необходимо придерживаться определенной последовательности в выполнении

путевых работ для повышения безопасности движения поездов, сокращения затрат

труда, устранения повторяемости отдельных операций, повышения качества работ.

. При работе на пути требуются частые перерывы, что связано с

необходимостью пропуска поездов. В расчетах затрат труда для выполнения той или

иной операции необходимо учитывать потери времени на пропуск поездов.

. Целесообразно выполнять путевые работы бригадами или группами

рационального численного состава. При назначении количества работающих на ту

или иную работу руководствуются Типовыми технически обоснованными нормами

времени на работу по ремонту верхнего строения пути.

. На организацию работ влияет тип верхнего строения пути, наличие

устройств автоблокировки, контактного провода, искусственных сооружений,

переездов, пассажирских платформ.

Технологические процессы путевых работ составим исходя из максимального и

наиболее эффективного применения машин, механизмов, различных приспособлений,

повышающих производительность труда.

Большое значение при составлении технологических процессов имеет выбор

методов и способов производства работ и расстановка рабочей силы.

Таким образом, построение технологического процесса зависит от способов

производства работ, продолжительности «окна», типа применяемых машин и

механизмов, характеристики верхнего строения пути до и после ремонта и других

факторов. В каждом отдельном случае выбор того или иного варианта технологии

решается на основании технико-экономического сравнения вариантов.

Все станционные пути по очередности очищаются от

снега.

Их очистки от снега делятся на три очереди.

К первой очереди относятся главные, горочные,

сортировочные пути и маневровые вытяжки, приемоотправочные пути с

расположенными на них стрелочными переводами, пути стоянок восстановительных и

пожарных поездов, снегоочистителей и снегоуборочных поездов, а также пути,

ведущие к складам топлива и дежурным пунктам контактной сети. Эти пути и

стрелки необходимо очищать от снега немедленно с момента начала снегопада и

метели.

Ко второй очереди относятся пакгаузные и погрузочные

пути, а также деповские пути (экипировочные и др.), пути к материальным складам

и мастерским.

К третьей очереди - все прочие пути.

Очистка путей от снега на промежуточных станциях

производится, как правило, снегоочистителями и стругами. Уборка снега на

сортировочных, участковых и крупных пассажирских станциях осуществляется

снегоуборочными поездами.

Для правильного маневрирования снегоуборочных поездов

пути и стрелочные переводы каждого парка станции разбиваются на отдельные зоны.

Технология уборки снега разрабатывается для каждого

парка станции. Итоговые данные по каждому парку (группе путей) сводятся в ведомость.

В сортировочном парке в первую очередь очищают и

убирают снег с горочной горловины и сортировочных путей на расстоянии 150-200 м

от башмакосбрасывателей вглубь парка.

Для этого снегоуборочный поезд направляется в сторону

горки, а локомотив - в сторону парка.

По команде дежурного по горке или по сигналу

руководителя работ снегоуборочный поезд подается с горки на очищаемый путь;

после проследования стрелочных переводов включаются боковые щетки для забора

снега с междупутья внутрь колеи; локомотив со снегоуборочным поездом по сигналу

руководителя работ движется в глубину парка, осаживая после прицепки

находящиеся на пути вагоны, пока голова снегоуборочного поезда не пройдет

150-200 м за башмакосбрасыватель. По сигналу руководителя работ осуществляется отцепка

осаживаемых вагонов, и машина в рабочем состоянии с включенными рабочими

органами движется в сторону горки до предельного столбика. При отсутствии

роспуска вагонов на данную группу путей по команде дежурного по горке

снегоуборочный поезд продолжает двигаться за разделительную стрелку и

переезжает на следующий путь; цикл повторяется до тех пор, пока не заполнится

снегом весь состав.

По окончании уборки снега с участков тормозных позиций

приступает к работе снегоуборочный поезд № 2, который убирает снег на путях

сортировочного парка за пределами тормозных позиций.

Заезд для уборки снега на путях сортировочных парков

производится со стороны горловины парка формирования. При движении машины в

сторону горки включают боковые крылья и щетки для забора снега с междупутья

внутрь колеи. Если на пути имеются отдельно стоящие вагоны, по указанию

маневрового диспетчера или дежурного по горке они прицепляются к локомотиву и

осаживаются на горку до тех пор, пока головная машина не встанет на начало

очистки пути в сторону парка. Затем снегоуборочный поезд в рабочем состоянии

движется в сторону горловины парка формирования и осуществляет очистку снега.

Вагоны подтягиваются к предельному столбику этой горловины и отцепляются. При

большой группе вагонов на сортировочном пути в помощь локомотиву

снегоуборочного поезда выделяется горочный локомотив. После очистки одного или

нескольких путей парка до полной загрузки поезда снегом поезд отправляется под

выгрузку, а затем возвращается к фронту уборки снега. Цикл повторяется до полной

уборки снега с путей парка.

Для очистки и уборки снега с путей парка приема

поездов снегоуборочной поезд, сформированный по схеме: локомотив, концевой

полувагон, промежуточные полувагоны, головная машина, а вслед за ним и горочный

локомотив по команде дежурного по парку передвигаются по свободному пути в

противоположную от горки горловину. Горочный локомотив, возвращаясь, заезжает

под состав, подлежащий роспуску, и убирает его на путь надвига, а

снегоуборочный поезд вслед производит уборку снега с освобожденного пути. По

окончании очистки поезд по этому же пути возвращается обратно и заезжает на

следующий путь, с которого горочный локомотив в том же порядке убирает состав.

При наличии в парке приема только одного свободного

пути очистка также может осуществляться способом перевалки снега.

Струг-снегоочиститель при этом проходит последовательно по свободному пути и

переваливает снег на соседний путь по мере его освобождения от состава вагонов,

надвигающихся на горку. Применение такого способа работы возможно и в парке

отправления.

В парке отправления уборка снега выполняется вслед уходящему на участок

поезду. По отправлению поезда дежурный по станции (парку) разрешает заезд

снегоуборочного состава на освободившийся путь для очистки и уборки снега.

Не менее эффективным средством является перевалка

снега стругом в сторону крайнего пути и под откос.

Перевалка снега стругом под откос производится в обе

стороны от середины парка. Если нет возможности сбрасывать снег под откос, то

его следует собирать в валы на выделенных путях и междупутьях с немедленной

уборкой снегоуборочным поездом с тем, чтобы при возобновлении метели

образовавшиеся валы не способствовали задержанию снега.

Образовавшиеся валы снега на междупутьях путей осмотра

и ремонта вагонов в поездах подлежат немедленной уборке.

Стругом при помощи опущенной носовой части и одного

раскрытого крыла очищаются сразу один путь и междупутье с перевалкой снега на

второе междупутье. После этого струг переходит на второй путь и таким же

образом очищает снег со второго пути и междупутья, переваливая его через третий

путь на третье междупутье и т.д.

Для перевалки снега стругом требуется последовательно

освобождать на 20-30 мин, с закрытием для движения поездов, два соседних пути

(первый путь занимается стругом, второй - его крылом).

После каждого рабочего прохода, крыло и нож струга

приводятся в транспортное положение для перехода на следующий путь.

В парках приема и отправления во время производства

снегоуборочных работ пути должны занимать поезда и составы в соответствии с

технологическим процессом механизированной очистки и уборки снега с таким

расчетом, чтобы была возможность организовать работу снегоочистителей и

снегоуборочных поездов без дополнительных маневров по перестановке составов.

При выполнении этой части курсового проекта

необходимо; изучить методы ограждения станции от снежных заносов, технологию

производства работ по очистке станции от снега; определить объем убираемого

снега при заданной длине пути (м) и толщине слоя снега (м); выбрать тип

снегоуборочной машины, составить ведомость машинизированного выполнения

первоочередных снегоуборочных работ на трех свободных путях и построить график

работы снегоуборочной машины.

Определение объема убираемого снега

Площадь очистки снега по одному пути определяется следующим

образом, м2:

,

(3.1)

,

(3.1)

где li -

полезная длина пути, м, l1 = l2 = l3 = 2100 м;

bср - средняя ширина междупутья, м, bср = 4,1 м.

Объем

неуплотненного снега, подлежащего уборке с одного пути, м3:

(3.2)

(3.2)

где

hсн - толщина слоя снега, м, hсн = 0,15 м.

Общий

объем снега, м3, подлежащего уборке с п путей парка, определяется:

(3.3)

(3.3)

Qn = 3 ∙

861 = 2583 м3

Выбор

типа снегоуборочной машины

Тип

снегоуборочной машины определяется с учетом объема подлежащего уборке снега.

Выберем одну из применяющихся снегоуборочных машин.

Выбираем

снегоуборочную машину СМ - 2.

Определение

продолжительности цикла работы снегоуборочной машины.

Погрузочная вместимость снегоуборочного поезда q, м3, определяется из выражения:

(3.4)

(3.4)

где qn -

вместимость промежуточного полувагона, м3;

m - количество промежуточных полувагонов;

qk - вместимость концевого полувагона, м3.

Число

рейсов снегоуборочного поезда, необходимых для очистки группы путей от снега:

, (3.5)

, (3.5)

где

γ

- коэффициент уплотнения снега;

К3

- коэффициент заполнения полувагона снегом.

В

курсовой работе может быть принято: γ =0,4-0,5; Кз = 0,8-0,9.

Продолжительность

одного цикла работы снегоуборочного поезда Тц (мин) без учета простоев,

связанных с поездной и маневровой работой станции, определится по формуле:

(3.6)

(3.6)

где

t1, t5 - время, необходимое для согласования и подготовки

маршрута соответственно к месту работы и после загрузки к месту выгрузки снега,

мин;

t2 - время

следования к фронту работ, мин;

t3 - время на

установку рабочих органов машины, мин;

t4 - время

загрузки снегоуборочного поезда, мин;

t6 - время

следования к месту выгрузки, мин;

t7 - время на

установку выбросного транспортера в рабочее состояние и транспортное положение

после разгрузки, мин;

t8 - время разгрузки

состава, мин.

В

контрольной работе примем t1 = t5 =10 мин; t2 =12 мин; t3 =

5 мин; t7 = 3-5 мин; t8 = 10-12 мин.

Время

загрузки снегоуборочного поезда, мин:

(3.7)

(3.7)

где

К3 - коэффициент заполнения снегоуборочного поезда, принятый 0,8-0,9;

Пз

- производительность загрузочного устройства снегоуборочной машины, м/ч.

Время

следования к месту выгрузки, мин:

, (3.8)

, (3.8)

где

L - дальность отвоза снега, примем L =2

км;

Vтр - средняя

скорость движения поезда на разгрузку, Vтр = 100 км/ч.

.

.

Тогда

общая продолжительность уборки и вывоза снега:

Т = Тц∙ np (3.9)

T = 63

∙ 6 = 378 мин.

По результатам расчетов строится график работы

снегоуборочной машины без учета поездной и маневровой работы станции (рис. 4).

3.

ОРГАНИЗАЦИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ В ПЧ

путь рельс дефект излом

Рациональное

использование работы с учетом важнейших эксплуатационных показателей для

участка пути (грузонапряженности, средневзвешенной осевой нагрузки вагонов,

фактической скорости движения, плана и профиля пути, режима вождения

локомотивами поездов, климатических условий эксплуатации) и комплексное

использование мобильных и съемных средств дефектоскопии повышает надежность

контроля рельсов, снижает вероятность пропуска дефектов рельсов, опасных для

движения поездов.

Для эксплуатации средств рельсовой дефектоскопии на дистанциях пути

организовываются участки дефектоскопии, укомплектованные соответствующим штатом

и необходимым оборудованием в зависимости от требуемых объемов контроля

рельсов.

Участок дефектоскопии Арзамасской дистанции пути размещён в помещении

площадью 96 квадратных метров, новое здание построено, остались отделочные

работы. Оборудован кабинетом с ПЭВМ для проведения технической учебы по

обучающими программам, расшифровке дефектограмм регистраторов, передачи

дефектограмм в ПЦР; изолированным помещением для зарядки аккумуляторов;

необходимым оборудованием и контрольно- измерительными приборам.

Участок оборудован контрольным тупиком (длина тупика - 12,6 м, количество

ниток - 4, тип рельсов Р-65, количество естественных дефектов 5 шт.,

искусственных 11 шт.) для проверки работоспособности дефектоскопов и обучения

операторов дефектоскопных тележек. Контрольный тупик соответствует требованиям

ЦПО-50/13-2000г. и аттестован лабораторией дефектоскопии.

Приказом по дистанции пути определены и оборудованы места хранения и

технического обслуживания дефектоскопных автомотрис, пункты хранения съемных

дефектоскопов на околотках дистанций пути и назначены ответственные лица за

сохранность дефектоскопов на линии из числа дорожных мастеров и бригадиров

пути.

Цех дефектоскопии имеет в наличии 21 дефектоскоп:

РДМ-2 - 6 дефектоскопов, АДС-02 - 3 дефектоскопа,

РДМ-22 - 2 дефектоскопа, РДМ-1 - 1 дефектоскоп,

РДМ-1М - 1 дефектоскоп, РДМ-3 - 4 дефектоскопа,

РДМ-33 - 1 дефектоскоп, Авикон-01 - 1 дефектоскоп,

АКР-02Р - 1 дефектоскоп, МИГ - 1 дефектоскоп.

График работы средств рельсовой дефектоскопии составляется на основании

утвержденной периодичности и месячных норм проверки рельсов. При этом

учитывается день проведения технической учебы и день проведения технического

обслуживания дефектоскопов. Продолжительность выходных дней для работы съемных

средств участка дефектоскопии не должна превышать более 2-х дней. Выписки из

графика заносятся в рабочие журналы дефектоскопной автомотрисы и дефектоскопов.

Расчетная потребность дистанции пути в съемных и переносных дефектоскопах

определяется с учетом требуемой периодичности контроля, норм контроля и

необходимого резерва на случай ремонта.

Штат цеха дефектоскопии дистанции пути укомплектовывается из расчета

выполнения требуемой периодичности контроля рельсов и обеспечения бесперебойной

работы дефектоскопов с учетом ведения в действие в летний период, дефектоскопов

для контроля сварных стыков и снижения норм проверки в зимний период, (в

соответствии с нормами контроля) проведения вторичного контроля по результатам

расшифровки дефектограмм ПЦР, вагонов дефектоскопов и автомотрис, штата

автомотрисы (без учёта машинистов), резерва на период болезни и отпусков и

составляет 28 человек.

Штат цеха дефектоскопии укомплектован полностью:

Мастер - 1чел.; наладчик - 1 чел.; техник - 1 чел.

Операторы - 24 чел.; Помощник оператора - 1 чел.

Работа по проверке рельсов производится на основании временного графика

утвержденного начальником дистанции пути. Временной график учитывает тип

проверяемого пути (стыковой, бесстыковой), состояние рельсового хозяйства на

проверяемом участке.

Руководство участком дефектоскопии возлагается на мастера

участка дефектоскопии.

Мастер участка дефектоскопии:

- организует работу средств рельсовой дефектоскопии дистанции пути;

производит расстановку и закрепление операторов за дефектоскопами;

разрабатывает и представляет на утверждение начальнику дистанции пути

график работы съемных дефектоскопов и дефектоскопной автомотрисы, и

осуществляет постоянный контроль за выполнением;

принимает меры по укомплектованию участка измерительными приборами,

инструментом;

проводит техническую учебу среди работников дефектоскопии, осуществляет

контроль за качественной проверкой рельсов, готовит все необходимые материалы

для рассмотрения вопросов работы средств дефектоскопии в дистанции пути;

проводит обучение и инструктаж по охране труда, а также осуществляет

оперативный контроль за выполнением работниками дефектоскопии правил охраны

труда, техники безопасности на линии и на участке дефектоскопии;

проверяет работу операторов дефектоскопных тележек на линии (не менее

трех раз в месяц проездом на локомотиве или автомотрисе и проходом совместно с

оператором дефектоскопной тележки пешком);

ведет оперативный учет смены остродефектных рельсов, организует работу

операторов, и сам участвует в проведении натурного осмотра рельсов по показаниям

дефектоскопных автомотрис, вагонов-дефектоскопов и ПЦР (проверка осуществляется

двумя операторами);

обеспечивает своевременность проведения контроля рельсов, укладываемых в

покилометровый запас;

ежемесячно составляет анализ использования дефектоскопных средств на

дистанции пути, отчитывается перед начальником дистанции пути о работе участка

дефектоскопии за месяц, осуществляет контроль за ведением документации по

вопросам работы дефектоскопных средств согласно Указания МПС РФ №ЦПО- 50/13 от

01.09.00г.;

организует внедрение передовых методов работы, ведет учет работы

операторов дефектоскопов как общественных инспекторов;

руководит работой техника, наладчика путевых машин и механизмов (по

дефектоскопии) и начальника дефектоскопной автомотрисы, следит за выполнением

технического обслуживания дефектоскопных средств и качеством его проведения;

сопровождает вагоны-дефектоскопы и дефектоскопные автомотрисы.

Мастер участка дефектоскопии несет ответственность за организацию

проверки рельсов, полное и эффективное использование дефектоскопных средств

дефектоскопии, при отсутствии наладчика путевых машин и механизмов (по

дефектоскопии) может выполнять его обязанности.

Работа средств рельсовой дефектоскопии дистанции пути выполняется

согласно графику (на основании типового утвержденного начальником службы пути),

ежемесячно разрабатываемому мастером участка дефектоскопии и утверждаемому

начальником дистанции пути, согласовывается с НОДП.

Ремонт и обслуживание средств рельсовой дефектоскопии в

дистанциях пути возлагается на наладчика путевых машин и механизмов (по

дефектоскопии).

Наладчик путевых машин и механизмов (по дефектоскопии) дистанции пути

обеспечивает постоянную исправность дефектоскопов и правильную их эксплуатацию,

производит ремонт и наладку средств рельсовой дефектоскопии, как в стационаре,

так и на линии. Ведет формуляры средств рельсовой дефектоскопии. Совместно с

начальником (мастером) участка дефектоскопии проводит технические занятия с

операторами дефектоскопных тележек, дефектоскопной автомотрисы, участвует в

проведении натурного осмотра рельсов по показаниям вагонов-дефектоскопов и

автомотрисы. По графику проверяет техническое состояние и исправность средств

рельсовой дефектоскопии на линии. Наладчик путевых машин и механизмов (по

дефектоскопии) непосредственно подчиняется начальнику (мастеру) участка

дефектоскопии и несет ответственность за исправное состояние средств рельсовой

дефектоскопии, сроки нахождения их в ремонте, при отсутствии начальника

(мастера) участка дефектоскопии дистанции пути может выполнять его обязанности.

Ведение технической документации участка дефектоскопии

возлагается на техника.

Техник участка дефектоскопии выполняет требования приказа № 2 ЦЗ от

25.02.97г. «О совершенствовании системы контроля состояния рельсов средствами

дефектоскопии», приказов и распоряжений руководства дороги, службы пути, центра

«Диагностика» и дистанции пути. Ежедневно контролирует выполнение планового

задания по проверке рельсов, стрелочных переводов, сварных стыков средствами

дефектоскопии с учетом простоев. Осуществляет сбор данных от операторов средств

сплошного контроля о координатах найденных ими дефектных, остродефектных и

«подозрительных» участков пути. Производит своевременную обработку результатов

вторичного контроля рельсов. В конце каждого месяца составляет ежемесячный

отчет по работе средств дефектоскопии, отчет по работе дефектоскопов с

регистраторами, отчет обо всех отказах в работе регистраторов, отчет по

укомплектованности штата работников цеха дефектоскопии с предоставлением в НОДП

и ПЦД. Ведет и оформляет протоколы: совещаний по вопросам дефектоскопии,

разборов обнаруженных остродефектных рельсов на дистанции пути мобильными

средствами и единым центром расшифровки. Контролирует правильность ведения

документации операторами. Ведет «Журнал контроля меток», ведет «Ведомости

повторяющихся отметок», ведет учет проверки покилометрового запаса. Проводит

сбор информации о проведенных принудительных изломах рельсов с предоставлением

актов, цифрового фото, и распечатки дефектограммы в ПЦД. Ведет сравнительный

анализ проверяемых отметок выдаваемых на вторичный контроль при расшифровке

дефектограмм мобильных средств и единого центра расшифровки, контролирует

своевременную передачу данных с регистраторов съемных дефектоскопов в «Единый

центр расшифровки» и создает архив файлов (резервные копии) проездов средств

НК, заносит результаты проверки отметок вторичного контроля в АСУ

«Дефектоскопия». Делает годовую заявку на потребное количество контактирующей

жидкости. Осуществляет контроль по выполнению приказов, распоряжений

Департамента пути ОАО «РЖД» и управления дороги по работе дефектоскопных

средств. При отсутствии в цехе техника его обязанности выполняет мастер цеха.

Контроль за работой участка дефектоскопии осуществляет начальник

дистанции пути, а в его отсутствие - главный инженер дистанции пути. В период с

1 по 5 число каждого месяца начальник дистанции пути рассматривает результаты

работы средств рельсовой дефектоскопии за прошедший месяц в день,

предусмотренный графиком для технической учебы, в присутствии всех работников

участка дефектоскопии.

ПЧ, ПЧГ еженедельно производит внезапные проверки дефектоскопных тележек

на линии с обязательным контролем настройки дефектоскопа на заданную

чувствительность.

Мастер участка дефектоскопии представляет начальнику дистанции пути итоги

работы за месяц, отчитывается по вопросам выполнения графика проверки рельс,

наличия и исправности средств рельсовой дефектоскопии, эффективности их

применения, работы регистраторов и обработки информации, состояния техники

безопасности на участке дефектоскопии, обеспечения материалами и запасными

частями, работы операторов дефектоскопных тележек как общественных инспекторов

по безопасности движения, докладывает о случаях несвоевременной замены

остродефектных рельсов. По результатам отчета составляется протокол,

утверждаемый начальником дистанции пути.

Анализ использования средств рельсовой дефектоскопии предоставляется

начальником дистанции пути в ПЦД не позднее 5-го числа, оперативный отчет по

анализу использования средств дефектоскопии до 1 числа каждого месяца. Годовой

анализ представляется до 10 января следующего за отчетным годом.

Техническое обслуживание и ремонт средств рельсовой

дефектоскопии.

Все дефектоскопные средства в установленные сроки, согласно инструкции РД

32.135-99 должны проходить техническое обслуживание, плановый ремонт и

калибровку в соответствии с утвержденными ОАО «РЖД» правилами проведения

ремонта и калибровки в лабораториях дефектоскопии (не реже 2-х раз в год).

Работа съемных и переносных дефектоскопов устанавливается в соответствии

с утвержденным графиком и фиксируется в рабочем журнале дефектоскопа.

Приказом по дистанции пути за каждой дефектоскопной тележкой закрепляется

бригада из двух операторов, при этом один из них назначается руководителем

бригады, который несет ответственность за выполнение сменного задания

(допустима работа в три оператора по указанию МПС С-2192у от 08.08.00г.).

Дистанцией пути по заявке руководителя участка дефектоскопии о работе

дефектоскопов в установленном порядке выдаются на поезда письменные

предупреждения (порядок выдачи предупреждений регламентирован Инструкцией по

движению поездов и маневровой работе на железных дорогах Российской Федерации и

приказами начальника железной дороги).

Рельсовые дефектоскопы при работе на перегоне ограждаются сигналистами в

соответствии с требованиями Инструкции № ЦП-485 от 28.07.97г.

При работе на пути дефектоскоп укомплектован необходимым вспомогательным

инструментом и сопровождается дорожным мастером или бригадиром пути, который

является ответственным за его ограждение, проведение инструктажа по охране

труда, подготовку поверхности рельсов к проверке сварных стыков, а при

необходимости-поверхности катания головки рельса и за своевременную замену ОДР

и ДР.

В процессе контроля руководитель бригады совместно с дорожным мастером

или бригадиром пути осматривают рельсы, уложенные в покилометровый (далее -

ПКЗ) запас с составлением акта проверки. При этом проверяется наличие на

рельсах маркировки согласно требованиям технических условий на старогодные

рельсы. Если на них отсутствует маркировка о проведении контроля, бригада

проводит дефектоскопирование и маркировку рельсов. При невозможности контроля,

необходимости зачистки, руководитель бригады делает запись в рабочем журнале по

окончании смены для принятия мер. Все выявленные ОДР и ДР, находящиеся в ПКЗ

должны быть замаркированы согласно НТД /ЦП-1-3-93 с записью в рабочем журнале и

изъяты. Вторичный контроль отметок выдаваемых мобильными средствами

дефектоскопии и «Единым центром расшифровки» (ПЦР) проводится бригадой

операторов по вторичному контролю.

Объем (в км), чувствительность дефектоскопа и результаты выполненной за

смену работы фиксируются в рабочем журнале оператором дефектоскопной тележки и

подтверждаются его подписью. Сопровождающий дефектоскоп дорожный мастер или

бригадир пути также расписывается в рабочем журнале дефектоскопа. По окончании

работы старший оператор передает мастеру участка дефектоскопии или работнику,

назначенному дежурным по дистанции пути, сведения о проделанной работе и

обнаруженных ОДР и ДР. При несоблюдении графика указываются причины его не

исполнения.

На выявленные ДР и ОДР согласно ЦПО-50/13 выписывается талон уведомления

и передаётся ПД, ПДБ сопровождавшего дефектоскопную тележку, отрывной талон

предаётся в технический отдел.

В обязанности оператора дефектоскопной тележки, помимо проверки рельсов,

входит обеспечение исправного состояния дефектоскопа и источников питания,

проведение ежедневного технического обслуживания, проверка наличия

предупреждения о работе дефектоскопов на перегонах, наличия сигнальных

принадлежностей, правильное ограждение дефектоскопа на перегоне и ограждение

опасного места при обнаружении остродефектного рельса и принятие мер по

обеспечению безопасности движения поездов. Он ежедневно производит запись в рабочем

журнале номеров проверенных километров, номеров стрелочных переводов, съездов и

приемоотправочных путей, о проведении ежедневного технического обслуживания, по

проверке дефектоскопа на контрольном тупике и другие выполняемые работы.

Данные о замене ОДР рельсов дорожный мастер докладывает начальнику

дистанции пути до конца текущих суток.

Для работы ультразвуковых съемных и переносных дефектоскопов в зимних

условиях в качестве контактирующей жидкости применяется смесь технического

спирта с водой. Расход спирта в зависимости от температуры окружающего воздуха

устанавливается согласно Инструкции ЦПД-19д/96 от 13.10.04г.

4. СТАТИСТИКА ДЕФЕКТОВ И ИЗЛОМОВ РЕЛЬСОВ

Общая характеристика количества дефектных и остродефектных рельсов по

годам на Горьковской железной дороге и на сети дорог представлена в виде

диаграмм на рис.1 и рис.2. На диаграмме представленной на рис.3 изображены

изломы рельс в пути под поездами на сети дорог РФ и на ГЖД.

Рассматривая статистические данные приведенные на основание данных учётной

формы ПО-4, можно констатировать, что наибольшее количество дефектных и

остродефектных рельсов на ГЖД приходится на 1994 год и составило 57986/20046*

шт. Наибольшее количество дефектных и остродефектных рельсов на сети дорог РФ,

приходится на 1995 год и составляло 489699/157834* шт. Наибольшее количество

изломов также были в 1994 году и составили 490/75шт. на сети дорог.

Начиная с 1996 года по 2009 год, отмечается значительное снижение

проявлений дефектов в пути. Это можно проследить на графиках представленных на

Рис. 4.1 - 4.3.

Рис

4.1 Количество дефектных и остродефектных рельсов по годам на Гор. ж.д.

Рис.

4.2. Количество дефектных и остродефектных рельсов по годам на сети дорог РФ

Рис.

4.3. Количество изломов рельсов в пути под поездами по годам

4.1 Анализ статистических данных по дефектным и

остродефектным рельсам

Приведенные ранее статистические данные о количестве дефектных и остродефектных

рельсов, дают возможность утверждать, что большинство возникающих дефектов в

головке рельсов имеют контактно-усталостное происхождение. К дефектам в головке

рельса принадлежат дефекты первой, второй, третьей и четвёртой групп, число

которых в сумме составляет 90-92% от всего числа дефектов рельсов.

Основываясь на классификацию существующей нормативно-технической

документации (НТД/ЦП-93), существующие дефекты по коду 10, 11, 21, 30, 44 и др.

относятся к дефектам металлургического производства. Количество дефектов по

коду 11 за последние годы достигло 4-5 тысяч штук, по коду 21 выход рельсов

составил 11-16 тысяч рельсов. Количество дефектов по коду 10 ежегодно варьирует

в пределах 10-13 тысяч штук, что несомненно приближено к выходу рельсов по коду

30, так же в пределах 10-11тысяч штук. Такое соотношение говорит о неправильной

классификации данного вида дефектов.

Что же касается изломов рельсов в пути по заводским причинам, то их

количество очень незначительно, 1-2 излома. Этот показатель говорит о высоком

металлургическом качестве рельсовой стали. Данный факт подтверждает и

статистика дефектов по кодам 20, 40, 50, 60 годовое количество которых на сети

дорог РФ варьируется в пределах 100-200 рельсов.

Исследование, проведенные на Горьковской железной дороге специалистами

НИЦ-ПУТЬ дают основания считать большинство дефектов в головке рельса дефектами

контактно-усталостного происхождения.

Усталость рельсовой стали следует рассматривать, как свойство

стали к трещинообразованию при воздействии дополнительных нагрузок и

перегрузок.

4.2 Причины резкого увеличения количества

дефектных и остродефектных рельсов в пути

На железных дорогах Российской Федерации в начале 90-х годов прошлого

века столкнулись с одной из проблем путевого хозяйства, резкого увеличения выхода

дефектных и остродефектных рельсов в пути. Максимальное количество такого

выхода приходится на 1995 год (Рис. 2). Такой резкий выход рельсов происходило

при значительном снижении грузонапряженности железнодорожных линий и снижении

общего грузооборота. Так максимальное количество изъятия рельсов в 1995 году

составило 157834 тысячи штук.

Основной причиной резкого увеличения количества дефектных и

остродефектных рельсов в пути, а также интенсивности бокового износа, подрезки

гребней колес подвижного состава явилось сверхнормативное заужение ширины

рельсовой колеи составлявшее 1510-1508 мм и менее.

Причиной заужение послужил норматив, оговоренный в ГОСТе 10629-88 «Шпалы

железобетонные предварительно напряженные для железных дорог колеи 1520 мм».

Данные шпалы имели отклонения в сторону заужения по колеюобразующим размерам.

При таком сверхнормативном заужение, а также отклонениях элементов

рельсошпальной решетки, происходит интенсивная подрезка боковой грани рельса и

гребня колеса со значительной их перегрузкой и перенапряжением, так же рельс

испытывает продольное кручение с поперечным смещением головки рельса ±3-8 мм.

Когда головка рельса под нагрузкой упирается (соударяется) с гребнем колеса

подвижного состава, в элементах взаимодействия возникают локальные усилия

перегрузки, что создает условия для зарождения и развития усталостных дефектов.

По предложения НИЦ-ПУТЬ данный гост был отменен в 1996 году и заменен ТУ

5864-024-11337151-96, где колеюобразующие размеры были скорректированы в

сторону уширения рельсовой колеи, также была введена лубрикация и шлифовка

рельсов.

Имели место и другие причины, влияющие на взаимодействие пути и

подвижного состава, относящиеся непосредственно к технической части последнего,

введение в эксплуатацию тяжеловесных и длинносоставных поездов, увеличение

статнагрузки и многое другое.

Следовательно, отступления в параметрах рельсовой колеи оказывают

существенное влияние на характер взаимодействия пути и подвижного состава и на

условия зарождения и развития дефектов в рельсах.

Рис.4.2.1 2 путь 465км пк 9 - рис.21.2

4.3 ПРИРОДА ДЕФЕКТОВ ПО НТД/ЦП-93 И НТД/ЦП - НИЦ-ПУТЬ

Важнейшие вопросы железнодорожного транспорта, а именно, безопасность и

надежность перевозочного процесса, рабочий ресурс верхнего строения пути и

рельсов, и многие другие непосредственно связанны с дефектами рельсов,

периодичностью неразрушающего контроля, прогнозированием и диагностикой

дефектов в рельсах. Особую роль в решении перечисленных вопросов занимает

классификация дефектов рельсов.

Огромный резерв ресурсосбережения в путевом хозяйстве железных дорог

содержится в реальной возможности увеличения срока службы отечественных

объемнозакаленных рельсов существующего качества при незначительных затратах.

За счет повышения качества взаимодействия в системе "Колесо-рельс",

и, прежде всего, за счет повышения качества рельсошпальной решетки, рабочий

ресурс объемнозакаленных рельсов Р65 может быть увеличен при прочих равных

условиях в два - три раза! Гарантированный срок службы объемнозакаленных

рельсов Р65 может быть доведен до 1,0 миллиарда т.км.брутто на километр пути,

причем максимальный срок службы рельсов Р65 может быть увеличен до 1,5-2,0

миллиардов т.км.брутто, без усталостных дефектов и изломов. Для этого нужно

поменять механизм зарождения и развития усталостных дефектов в рельсах под

поездами, повысить качество взаимодействия в системе "Колесо - рельс"

за счет повышения качества рельсошпальной решетки, полностью переработать

НТД/ЦП-93.

Действующая в настоящее время Нормативно - техническая документация

НТД/ЦП-93, содержащая «Классификацию дефектов рельсов», «Каталог дефектов

рельсов» и «Признаки дефектных и остродефектных рельсов» вызывает множество

вопросов, поскольку содержит устаревшие воззрения на природу усталостных

дефектов в рельсах, сложившиеся еще в ХIХ веке. Нельзя согласиться с НТД/ЦП-93, общие положения, п.

1.1, согласно которому «Рельсы в процессе эксплуатации по мере наработки

тоннажа (млн.т.брутто) подвергаются повреждениям и естественному старению,

приводящим к образованию в них дефектов, вызывающие отказы рельсов». Термин

«старение рельсовой стали» в далеком прошлом связывали с усталостным

разрушением, и еще в начале ХХ века был признан ошибочным.

Еще больше нареканий и вопросов возникает по причинам появления дефектов,

изложенных в НТД/ЦП-93. Например, что такое «недостаточная контактно -

усталостная прочность металла», по которым развиваются дефекты 11, 21, 30, 41 и

другие? НТД/ЦП-93 отвечает «Недостаточное металлургическое качество рельсовой

стали, определяющее недостаточную контактно - усталостную прочность металла»,

(с.15). Еще более сложно и запутанно НТД/ЦП-93 объясняет причины появления и

развития дефекта 21, а именно, «Загрязнение стали высокотвердыми

неметаллическими включениями вытянутыми при прокате в виде строчек - дорожек, и

недостаточная контактно - усталостная прочность металла приводит под

воздействием подвижного состава к появлению и развитию дефекта». А вот далее,

все абсолютно правильно: «Началом образования дефекта является возникновение

внутренней продольной трещины, развитие которой приводит к отслоению металла

(дефект 11), либо к поперечной трещине (дефект 21), или к горизонтальной

трещине (дефект 30 Г)» (НТД/ЦП-93, с.21), что говорит о возможности наложения

этих дефектов.

На следующий вопрос «В чем причина излома под поездами по дефекту 69»?

НТД/ЦП-93 отвечает: «Что это коррозия подошвы рельса и коррозийно-усталостная

трещина». Далее поясняется, где появляется коррозия и даются указания: «При

коррозии подошвы глубиной у ее края не более 7 мм для Р65 являются дефектными и

подлежат замене в плановом порядке. Рельсы, у которых кромка подошвы имеет

коррозию глубиной более указанных величин, являются остродефектными и подлежат

замене без промедления». (НТД/ЦП-93, с.50.)

Совершенно неудовлетворительный ответ дают НТД/ЦП-93 о причинах

поперечного излома рельсов по дефекту 79 без видимых пороков в изломе. Излом

происходит «вследствие превышения допускаемой нагрузки, особенно в сочетании с

неудовлетворительным состоянием пути, а также вследствие хрупкости и хладноломкости

рельсовой стали» (НТД/ЦП-93, с.53.)

Комплексные исследования НИЦ-ПУТЬ, проведенные на Горьковской железной

дороге, по изучению природы усталостных дефектов в рельсах, причин и условий их

зарождения и развития, дали совершенно другие результаты. Было установлено, что

изломы рельсов под поездами по дефектам 21, 69, 79 происходят и на прямых

участках пути, при отличном его состоянии и отличной балловой оценке по вагону

путеизмерителю.

Металлографические исследования срезов объемнозакаленных рельсов Р65 при

изломах по дефектам 21, 69, 79, проведенных в лучших металлографических

лабораториях оборонных предприятий городов: Москвы, Н-Новгорода и Подольска, а

также в металлографических лабораториях ВУЗов показали, что никаких сверх

нормативных отступлений в рельсовой стали по химическому составу,

физико-механическим свойствам, в том числе и термообработке, не зафиксировано.

Был сделан вывод, что изломы под поездами по дефектам 21, 69, 79 претерпевают

качественные объемнозакаленные рельсы.

В результате натурного обследования мест излома рельсов с высокоточным

измерением параметров рельсовой колеи по методике НИЦ ПУТЬ было установлено,

что изломы рельсов происходят в местах со сверхнормативными отступлениями в

параметрах путевой решетки, где возникает продольное кручение рельса от

приложенной поездной нагрузки. При продольном кручении рельсовой плети и

максимальной затяжке клемм скрепления КБ-65, происходит перегрузка подошвы

рельса. В точке максимальных напряжений, называемой полюсом, в подошве рельса

зарождается и развивается усталостная трещина, которая приводит к излому рельса

под поездами по дефектам 69 и 79.

В результате была предложена рабочая гипотеза, по которой первопричина

излома рельсов по дефектам рельсов 69 и 79 заключается в перегрузке подошвы рельса

клеммными болтами при продольном кручении рельса под поездной нагрузкой. Для

предотвращения поперечных изломов рельсов при обнаружении средствами

дефектоскопии усталостной трещины по дефекту 69 необходимо снизить или

полностью ослабить усилие затяжки клеммных болтов. С этой целью на рельсовую

плеть с усталостной трещиной в подошве рельса по дефекту 69, устанавливались

шестидырные накладки на 4-е крайних болта. Основной смысл установки шестидырных

накладок на дефект 69 заключается в том, что при накладках практически

невозможно затянуть до предела клеммные болты. С 1995 года по настоящее время

на дороге было установлено более 1000 пар накладок на дефект 69, которые

классифицировались как дефект 69Н и за годы эксплуатации, вплоть до

капитального ремонта пути не произошло ни одного излома по дефекту 69Н.

В ряде случаев нами зафиксировано, что изломы рельсовых плетей по

усталостным дефектам, а также их обнаружение происходит по одной рельсовой

плети. Это наблюдается для рельсов одного завода, одного года выпуска, одной

плавки, уложенных в один год пропустившие один и тот же тоннаж. Так что же,

коррозия и строчки-дорожки неметаллических включений по одной рельсовой нити

есть, а по другой нет? В действительности и коррозия подошвы рельса, и

строчки-дорожки есть в обеих рельсовых нитях, а почему разрушается только одна?

Ответ на эти и многие другие вопросы, связанные с изломами рельсов, с

зарождением и развитием усталостных дефектов дает методика натурного

обследования, разработанная НИЦ-ПУТЬ Горьковской железной дороги.

В результате было установлено, что на участках пути, где происходят

изломы рельсов по дефекту 21, или где установлены шестидырные накладки на

обнаруженный дефект 21Н без излома рельсовой плети, также имеет место

продольное кручение с поперечным смещением головки рельса поперек пути под

поездной нагрузкой. При сверхнормативном заужении ширины колеи и при боковом

смещении головки рельса внутрь колеи происходит динамическое соударение головки

рельса о боковую выкружку гребня колеса. Сила соударения рабочей грани рельса с

выкружкой гребня колеса зависит от осевой нагрузки, скорости движения, от

полноты колесной пары, зазора между колесом и рельсом на расчетном уровне,

величины бокового смещения головки рельса. В результате многократного ударного

воздействия колес на боковую грань рельса образуется наклеп в верхней части

головки со значительным повышением твердости металла, с последующим зарождением

и развитием горизонтальных и поперечных трещин.

И в данном случае, для увеличения срока службы рельсов с дефектом 21Н в

головке рельса, нужно очень немногое - ликвидировать продольное кручение рельса

и его боковое смещение поперек пути под поездной нагрузкой, что полностью

исключает излом рельса по дефекту 21.

Можно констатировать, что усталостные трещины, фиксируемые при изломах

рельсов, в головке, шейке и подошве рельса, не являются причиной излома, а

характеризуют процесс разрушения, связанный с перегрузкой рельсов.

В 1998 году НИЦ-ПУТЬ Горьковской железной дороги предложил ЦП МПС

переработать действующую НТД/ЦП-93. ВНИИЖТ приступил к работе по переработке

НТД/ЦП, были собраны предложения и замечания всех заинтересованных организаций,

представлены три редакции новых НТД, но на настоящий момент работа не

завершена.

Главная задача, которую должна решать классификация дефектов рельсов -

набор статических данных и определение истинных причин зарождения и развития

дефектов для дальнейшего устранения этих причин, которое позволит снизить

количество наиболее часто встречающих дефектов, что, несомненно, повысит безопасность

движения поездов и увеличит рабочий ресурс рельсов и других элементов верхнего

строения пути.

К сожалению, действующая в настоящее время НТД/ЦП-93 часто неверно

отвечает на вопрос об истинной причине того или иного дефекта, поскольку

содержит устаревшее мировоззрение на природу, например, усталостных дефектов,

либо придает повышенное значение коррозии.

Рассмотрим недостатки действующей классификации на примере дефектов

группы, причиной появления которых считается нарушения технологии изготовления

рельсов, то есть «заводские» дефекты (вторая цифра кода 0). Для анализа

используем статические данные о количестве замененных и лежащих в пути

дефектных и остродефектных рельсов на Горьковской железной дороге за 2008 год,

а также данные о пропущенном тоннаже по наиболее часто встречающимся дефектам

«нулевой» группы (дефекты 10, 30). Получается следующая картина: общее

количество дефектов по 20, 40, 50, 60, 70 рисунку - 0 шт.

По 10 рисунку - 2005 шт., по 30 - 790 шт., см. табл. 4.3.1.

Таблица 4.3.1 Количество Д и ОД рельс за период 2003 - 2009г.

|

года/ рис

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

|

2003

|

94

|

-

|

51

|

-

|

-

|

-

|

-

|

|

2004

|

83

|

-

|

97

|

-

|

-

|

-

|

|

2005

|

73

|

-

|

137

|

-

|

-

|

-

|

-

|

|

2006

|

81

|

-

|

123

|

-

|

-

|

-

|

-

|

|

2007

|

117

|

-

|

127

|

-

|

-

|

-

|

-

|

|

2008

|

122

|

-

|

44

|

-

|

-

|

-

|

-

|

|

2009

|

115

|

-

|

10

|

-

|

-

|

-

|

-

|

|

Итого:

|

685

|

0

|

589

|

0

|

0

|

0

|

0

|

Судя по статическим данным, сведенным в таблице 4.3.1, видно, что

дефектов, определенных по рисункам 10 и 30 значительно больше, то есть им явно

не место среди прочих дефектов, со второй цифрой кода - 0. Аналогичная картина

наблюдается по дороге.

Возникает сомнение в том, что причины значительно большего количества

дефектов по 10 и 30 рисунку те же, что и прочих дефектов «нулевой» группы. В

тоже время, построив график зависимости количества дефектов от пропущенного

тоннажа (взятых с отчетов центра «Диагностика» за 2009 год), для 10 и 30

рисунка, получаем кривую практически нормального распределения с наибольшим

количеством дефектов при пропущенном тоннаже 400-600 млн.т. (рис.4.3.1).

Рис

4.3.1 Зависимость количества дефектов рельсов от пропущенного тоннажа

Произведя

анализ, получим выводы:

1. Отсутствует вина завода изготовителя, так как в большинстве своем

время работы рельсов превысило свой гарантийный срок - 100-200 млн.т.

2. Вероятность появления дефекта при достаточном тоннаже (более 4000

млн.т) не зависит от пропущенного тоннажа, а объясняется другими причинами.

Предлагается следующее объяснение причин появления большого количества

дефектов в настоящее время, классифицирующее по рисунку 30 - виновата перегрузка

рельсов, вызванная повышенным ударным воздействием колес. Причиной может быть

зауженная колея, либо нарушения нормальной 1/20 подуклонки рельсов, которые

вызывают процесс разрушения, приводящий к появлению ВПТ, дальнейшее развитие

которой приводит к отслоению металла (дефект 11), либо к поперечной трещине

(дефект 21), либо к горизонтальной трещине (дефект 30 Г).

За истекшие годы Департаменты МПС одобрили и внедрили на сети дорог

предложения НИЦ ПУТЬ. В 1995-1996 годах ЦП МПС провел труднооценимую по значимости

работу на сети по нормализации ширины рельсовой колеи - ликвидации мест

сверхнормативного ее заужения и приведения к допускаемым значениям. В 1995 году

по предложению НИЦ-ПУТЬ, ЦП МПС отменил действие ГОСТа 10629-88 на

железобетонные шпалы, как неверного, и в 1996 году ввел новые ТУ, где

колеюобразующие размеры железобетонных шпал были скорректированы в сторону

уширения рельсовой колеи. Департаменты ЦВ и ЦТ при обточке колесных пар

подвижного состава перешли на уменьшенную толщину гребня с 33 мм на расчетном

уровне на 30 мм и меньше.

В результате этих и других мер, предпринятых на сети дорог РФ,

интенсивный износ колес подвижного состава, связанный с подрезкой гребней и

остроконечным накатом, значительно понизился. Количество дефектных рельсов в

пути на сети дорог РФ снизился с 489 тысяч в 1995 году до 177 тысяч в 2001

году, а количество остродефектных рельсов соответственно со 157 тысяч до 86

тысяч. Значения коэффициентов выхода дефектных и остродефектных рельсов с 1995

по 2001 год снизились с 2,1 до 3,3 раза. Устойчивая тенденция по снижению

количества дефектных и остродефектных рельсов в пути, отмечаемая с 1995 по 2002

год по абсолютным и относительным показателям и фиксируемая отчетными формами

ПО-1 и ПО-4, а также сравнительные данные об остродефектных рельсах, позволяют

уверенно говорить о причинах, породивших проблему «колесо-рельс».

Предложения по переработке НТД/ЦП-93 сохраняют структуру кодового

обозначения дефектов рельсов, сложившуюся на сети дорог РФ. Но в ней все

дефекты со второй цифрой 0, а именно (10,20,30,…) - дефекты заводского

происхождения. Все дефекты со второй цифрой 1 (11,21,31,…) - дефекты

усталостного происхождения с фиксируемой, или обнаруживаемой усталостной

трещиной, а дефекты (12,22,32,…) - без явно выраженной усталостной трещины. Все

дефекты в стыке кодируются цифрами (13,23,33,…), а в сварном стыке

(16,26,36,…). Дефекты (14,24,…) указывают на повышенное воздействие подвижного

состава, а дефекты (15,25,…) на последствия от механических повреждений.

Коррозия рельса проявляется в виде дефектов (59,69,79,…). Виды дефектов по

элементам сечения рельса остаются неизменными. Дефекты по поверхности катания -

это дефекты (10,11,12,13,…) и так далее. Дефекты термитной сварки - это дефекты

(17,27,47,57,…). Все перечисленные изломы рельсов по всему сечению сводятся в

одну группу и это дефекты (70,71,72,…).

Прочие дефекты и повреждения рельсов с первой цифрой 9 есть во всех

разновидностях дефекта. Предлагаемая классификация дефектов рельсов имеет

кодовый запас со второй цифрой 8, на случай появления в пути новых дефектов.

Любая классификация дефектов рельсов носит условный характер и предназначена

для статического учета, анализа причин появления дефекта, оценка ресурса и

работоспособности рельсов, разработки и внедрения мер, предотвращающих

зарождение и развитие дефектов. Неверное или ошибочное изложение причин

зарождения и развития усталостных дефектов в рельсах - основополагающая ошибка

действующей НТД/ЦП-93, требующая немедленного исправления.

Таблица 4. 3.2 Классификация дефектов рельсов по НТД/ЦП - 1,2,3 - 93

|

Группа дефектов

|

Разновидности дефектов

|

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Отступления Производства

рельсов

|

Металлургиче ское качество

рельс

|

Некачественная обработ.

торцов

|

Некачественный стык

|

Воздействие подвижного

состава

|

Механическое воздействие

(удар)

|

В сварном стыке

|

Недостаточная закалка

рельсов

|

Нарушения технол. наплавки,

приварки

|

Коррозия и др.

|

|

Головка

|

поверхность катания

|

1

|

10

|

11

|

|

|

14

|

|

|

17

|

18

|

|

|

Поперечные трещины

|

2

|

20

|

21

|

|

|

24

|

25

|

26

|

27

|

|

|

|

Продольные трещины

|

3

|

30

|

|

|

|

|

|

|

|

38

|

|

|

деформации

|

4

|

40

|

41

|

|

43

|

44

|

|

46

|

47

|

|

49

|

|

шейка

|

5

|

50

|

|

52

|

53

|

|

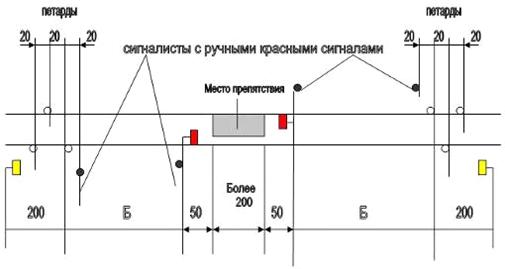

55