|

Показник

|

Величина

|

|

1.

Зовнішній вигляд

|

Однорідна

суспензія від білого до світло-жовтого кольору без механічних включень

|

|

2.

Густина, г/см3

|

~ 1,29

|

|

3.

В`язкість при t=20 °С±0,5 ºС, mРаs

|

700-1100

|

|

4.

Масова частка вільного формальдегіду, % макс.

|

0,2

|

|

5.

Масова частка сухого залишку, %

|

66+0,5

|

В'язкість приготовленого клею при t=+20°±0,5 ºС має бути в межах 80 - 150 с по ВЗ-246 з діаметром сопла 4

мм. Час желатинізації при t=100 °С 60-75 с.

1.

Затверджувач хлористий амонію (ТУ 32.200.190.443 - 0,67 - 97).

2.

Вода.

3.

Наповнювач деревинне борошно (ГОСТ 19607 - 74).

Згідно перспективного плану розвитку підприємства

на ТОВ «Уніплит» передбачається збільшення обсягів виробництва та підвищення

якісного виходу фанерної продукції. Поставлену мету можна досягти технічним

переоснащенням дільниць фанерного цеху.

За основу для розрахунків технологічної частини

проекту, враховуючи технологічний режим виробництва фанери, яким керується

підприємство та дані відомості виробничих показників з виробництва фанери за

2011 рік ТОВ «Уніплит» смт. Дзивиняч, прийняті такі вихідні дані:

Продукція дільниці: фанера загального

призначення, розміром 1525-1525 10 мм шаруватістю 9 листів лущеного шпону

листяних порід берези та вільхи, товщиною 1,20±0,05 мм та 1,50±0,05 мм.

1.2 Аналіз використання деревинних

напівфабрикатів

Лущений шпон як листовий деревинний матеріал

широко використовується в деревообробній промисловості для виготовлення клеєної

шаруватої деревини і для личкування виробів або напівфабрикатів з деревини і

деревинних матеріалів з метою покращення їх механічних властивостей і

зовнішнього вигляду.

Лущений шпон - це тонкий лист деревини заданої

товщини, який отримують у процесі лущення фанерного чурбака. Для виготовлення

лущеного шпону з поверхні обертового чурбака зрізають за спіраллю стрічку -

отримують шпон у вигляді безперервної стрічки деревини. Одержану стрічку шпону

до або після сушіння розрізають на форматні листи визначених розмірів. Лущений

шпон отримують з структурою близькою до тангенціальної, але з великими

проміжками між ранньою та пізньою деревиною. Якщо лущенню підлягає завилькувата

деревина, то шпон одержують з текстурою високих декоративних властивостей.

Лущений шпон має незначну цінність у декоративному відношенні, тому при

використанні шпону для зовнішнього личкування застосовують різні способи

підсилення декоративного ефекту: поверхневе фарбування, нанесення текстури

цінних порід деревини тощо.

Розміри листів шпону визначаються розмірами

продукції, яку з нього отримують, а сортність шпону залежить від якості

деревини та її обробки.

Лущений шпон є не тільки напівфабрикатом для

виготовлення фанерної продукції (різноманітних видів фанери, фанерних плит та

труб, деревинношаруватих пластиків) і товарною продукцією, що використовується

в меблевій промисловості (для личкування щитових та інших меблевих деталей,

виготовлення столярних плит та гнутоклеєних деталей), а також є самостійною

товарною продукцією, яка використовується в деяких виробництвах, забезпечуючи

більш раціональне використання сировини, ніж при використані пиломатеріалів: в

тарному виробництві з товстого шпону виготовляють ящикові дощечки; в

сірниковому виробництві шпон використовують для виготовлення сірникової соломки

і коробок; в олівцевому виробництві - на виготовлення олівцевої дощечки; у

виробництві паркетних дощок з шпону отримують планки лицевого покриття.

Згідно з діючими стандартами для виготовлення

лущеного шпону використовують такі породи деревини: листяні - дуб, клен, ясен,

береза, ільм, бук, граб, вільха, осика, тополя, липа; хвойні - сосна, модрина,

кедр, ялина, ялиця.

Довгий час вважалося, що для виготовлення

лущеного шпону придатні тільки листяні породи: переважно береза, вільха, бук і

частково ясен і осика. В міру розвитку фанерної промисловості і збільшення

попиту на шпон та фанеру кількість порід, застосовуваних для виробництва,

збільшувалася. В зв’язку із зменшенням сировинних запасів, введенням у

виробництво синтетичних клеїв і широким поширенням облагороджування та обробки

фанери шляхом шліфування, полагодження, фарбування, покриття плівками та

паперовими пластиками почали використовувати як сировину для фанери деревину

хвойних порід: сосни, кедра і, частково, модрини, ялини і ялиці, а також

листяних порід, як липа і тополя.

Все це підтверджує, що при певних економічних

умовах як сировина для фанерної промисловості придатні багато деревинних порід,

які задовольняють умови виробництва.

На технологію застосування тієї чи іншої

деревинної породи у фанерному виробництві впливає анатомічна будова деревини та

її фізико-механічні властивості.

До фізичних властивостей насамперед відноситься

об’ємна вага, яка залежить від кількості паренхіми і будови річного шару.

Іншою важливою властивістю є відносна щільність

деревини, яка характеризує степінь рівномірності розміщення частин деревини в

даному об’ємі. Вона визначається будовою річного шару і розподілом в ній судин.

Це має велике значення для фанерного виробництва, тому що дає можливість

отримувати тонкі і довгі листи шпону без розривання і викрошування волокон. За

степенем відносної щільності деревинні породи, що застосовуються у фанерному

виробництві, можна розділити приблизно так: найбільшу відносну щільність мають

осика, береза, липа, вільха; середню - бук, клен; найменшу - дуб, ясен.

Основними факторами, що утворюють красиву

текстуру поверхні зрізу є серцевинні промені і неоднорідність весняної і

літньої частин річного шару. Чим ширші серцевинні промені, тим гарніший

малюнок. Одноманітний малюнок мають породи з вузькими серцевинними променями,

тонкими волокнами і рівномірно розміщеними судинами. Звідси випливає, що

деревина високої відносної щільності має рівномірну текстуру, а деревина

найменшої відносної щільності - нерівномірну.

За степенем твердості деревинні породи, що

застосовуються у фанерному виробництві, розташовуються в такому порядку: дуже

м’які - липа, осика і тополя; м’які - береза, вільха; тверді - клен, ясен, дуб,

бук.

Деревинні породи, що застосовуються в найбільшій

кількості у виробництві фанери, - береза, вільха, липа і частково осика, -

характеризуються певними технічними якостями. Деревина цих порід легко

лущиться, має рівномірну щільність та однорідність будови, що забезпечує

можливість отримання без розривів великих і тонких листів шпону. Колір деревини

однотонний, специфічного запаху немає. Це забезпечує широкі можливості її

застосування.

Деревинні породи іншої групи - дуб, ясен,

неоднорідні за структурою, мають велику кількість серцевинних променів, які

гублять малюнок при лущенні і надають красу при струганні. Тому група цих порід

застосовується в основному у виробництві струганого шпону. Бук займає

проміжкове положення між обома групами, використовується як при лущенні, так і

при струганні.

Виходячи з особливостей анатомічної будови

деревини, яка найбільше впливає на здатність деревини лущитися, слід в першу

чергу зупинитися на використанні у фанерному виробництві таких порід, як береза

та вільха. Найбільше застосовується деревина берези, яка добре обробляється

різанням, має високі фізико-механічні властивості порівняно з іншими породами

(табл. 1.4).

Таблиця 1.4. Межа міцності під час розтягування

лущеного шпону листяних та хвойних порід

|

Порода

деревини

|

Межа

міцності під час розтягування, МПа

|

|

вздовж

волокон

|

поперек

волокон

|

|

Береза

|

75,0

|

2,5

|

|

Вільха,

осика, бук, клен, ільм, липа, тополя

|

60,0

|

1,5

|

|

Ялина,

сосна, модрина, ялиця, кедр

|

50,0

|

1,0

|

Рівномірна структура, середня твердість, високий

опір розриву поперек волокон та розриву і зламу вздовж волокон деревини берези

дозволяє отримати лущенням гладкий, без задирання, дуже тонкий (і товстий)

шпон.

Деревина вільхи по твердості та іншим

фізико-механічним показникам поступається березі, але завдяки тому, що добре

ріжеться, не змінює свою форму, добре шліфується, імітується під цінні породи

також досить поширено використовується у фанерній промисловості.

1.3 Аналіз використання клейових матеріалів

У виробництві фанери і фанерної продукції

застосовують карбамідоформальдегідні смоли, характеристика яких наведена в

табл. 1.5. Позначення карбамідоформальдегідних смол складається з назви

продукту (КФ) і призначення основної властивості смоли: Б -

швидкозатвердіваюча; Ж - підвищеної життєздатності; МТ - малотоксична.

Сировиною для карбамідоформальдегідних смол є

карбамід (NH2)2CO, формальдегід СН2О і

різногороду каталізатори (уротропін (CH2)6N4,

аміак NH3, їдкий натрій NaOH, хлористий амоній NH4CL),

здатні змінювати кислотність середовища.

Таблиця 1.5. Основні фізико-механічні властивості

карбамідоформальдегідних смол

|

Показники

|

Марка

смоли

|

|

КФ-Ж

|

КФ-МТ

|

КФ-Б

|

|

Зовнішній вигляд

|

Однорідна

суспензія від білого до світло-жовтого кольору без механічних домішок

|

|

Масова

частка сухого залишку, %

|

65…69

|

65…67

|

65…69

|

|

Масова

частка вільного формальдегіду, %

|

0,6…1,0

|

0,1…0,3

|

0,6…0,9

|

|

В’язкість

при 20С, с: По ВЗ-4

|

|

|

|

|

Після

виготовлення

|

-

|

45…70

|

40…90

|

|

Після

60 діб зберігання

|

-

|

150…180

|

150…200

|

|

По

ВЗ-1 (сопло 5,4 мм) Після виготовлення

|

15…40

|

-

|

-

|

|

Після

60 діб зберігання

|

90…120

|

-

|

-

|

|

Тривалість

желатинізації: При 100С, с

|

45…70

|

35…55

|

25…40

|

|

При

20С, с

|

10…20

|

8…15

|

2…8

|

|

Змішуваність

смоли з водою при 201С у спів-відношені за об’ємом 12

|

повна

|

коагуляція

смоли не допускається

|

|

Щільність

при 20С, кг/м3

|

1260…1280

|

1260…1270

|

1270…1280

|

|

Температура

замерзання, С

|

Від 14

до 18

|

|

|

|

|

|

Властивості смол залежать від таких факторів:

1. молярного співвідношення

між карбамідом і формальдегідом. Клеючі смоли виготовляють при співвідношенні

від 1:1,5 до 1:2,2, яке впливає на в’язкість одержуваної смоли, швидкість її

затвердіння, токсичність і стабільність при зберіганні;

2. активної

кислотності смоли, яка визначає швидкість і повноту протікання реакції

поліконденсації смоли. При збільшенні кислотності середовища швидкість і

глибина реакції зростає. Але при малому рН і невеликому надлишку формальдегіду

є небезпека передбаченої желатинизації утворених смолоподібних продуктів;

3. температури

поліконденсації, яка звичайно підтримується в межах 80…100С;

4. кінцевої обробки

смоли (вакуум-сушіння), яка здійснюється при температурі 65…70С і розрідженні

(9,0…7,6)104 Па, що дозволяє збільшити вміст сухих речовин до

60…70%. При цьому вилучається вільний формальдегід і метиловий спирт.

Щоб перетворити смолу в клей, на неї діють

відповідним затверджувачем, який має кислу прирроду і здатен зменшувати рН до

3,5…4,0. Вигляд і кількість введеного затверджувача залежить від його природи,

початкового значення рН смоли і способу склеювання. При гарячому склеюванні

застосовують в основному хлористий амоній NH4CL, сірчанокислий

амоній (NH4)2SO4.

При досягненні визначеної кислотності середовища

(рН = 2,5…4,0) відбувається желатинізація клею, а потім швидкий перехід у

твердий стан. При збільшенні температури швидкість вказаних процесів зростає.

Кількість введеного в смолу затверджувача

залежить від початкового значення рН і колишеться від 0,4 до 1,5% маси смоли

(у розрахунку на суху речовину): рН………. 7,5…8,0 6,5…7,0 6,0…6,54CL…. 1,0…1,5 0,5…0,8 0,4…0,5

Вводять затверджувач у вигляді водневого розчину

15…20%-ної концентрації.

Основні якісні показники карбамідних клеїв -

вміст сухих речовин і в’язкість. Доцільність застосування клеїв з достатньо

високим вмістом сухих речовин (65…70%) зумовлена їх меншим вбиранням в пори

деревини, підвищенням міцності клейового з’єднання і створенням сприятливих

умов для інтенсифікації процесів склеювання внаслідок зменшення тиску пари,

утвореної в клейовому з’єднанні. Від в’язкості клеючого складу залежать

рівномірність його розподілу на склеюваних поверхнях, товщина клейового шару і

міцність склеювання.

У виробництві фанери застосовують клеї в’язкості

60…150 с по ВЗ-4. Для регулювання в’язкості і реологічних властивостей

клейової композиції, зменшення адсорбції клею деревиною і проникнення його

через зовнішні шари, збільшення еластичності клейового шару, зменшення

внутрішніх напружень (спричинених усадкою клею) і для зменшення витрати смоли

використовують різного роду наповнювачі і модифікуючі добавки.

Затверджувач подається в наповнений клей після

отримання однорідної суміші смоли з наповнювачем.

Підвищенню в’язкості і зменшенню вбирання клею

сприяє його спінювання, яке здійснюється в спеціальних спінюючих апаратах

перемішуванням компонентів клею при частоті обертання мішалки 240 хв-1

в присутності піноутворювача. Компоненти клею завантажують в змішувач в такому

порядку: смола, піноутворювач, затверджувач.

У спінений клей можна вводити наповнювачі. Клеї,

призначені для виготовлення конструкційних матеріалів, спінювати не

рекомендується, тому що пухирці повітря (будучи концентраторами напружень)

можуть негативно вплинути на міцність клейового з’єднання.

У виробництві фанери з попереднім підпресуванням

пакетів шпону карбамідні клеї не дозволяють отримувати такої самої

монолітності і транспортної міцності пакетів, як при використанні

фенолоформальдегідних клеїв. Задовільне підпресування можна отримати,

застосовуючи карбамідні клеї на основі смол КФ-Ж і КФ-МТ підвищеної в’язкості

(70…100 с по ВЗ-4). Якість підпресування покращується при додаванні до смоли

наповнювачів і модифікуючих добавок (наприклад, карбоксилметилцелюлози,

пшеничного борошна, полівінілацетатної дисперсії). Найрозповсюдженішими у

виробництві фанери з попереднім підпресуванням пакетів шпону є клеї, які

містять як модифікуючу добавку технічні лігносульфонати.

Для отримання швидкозатвердіваючих малотоксичних

клеїв на основі карбамідоформальдегідних смол доцільно застосовувати

ефективніші, ніж хлористий амоній, затверджувачі. Повна або часткова заміна

хлористого амонію деякими іншими солями амонію дозволяє підвищити реакційну

здатність клеючих речовин і збільшити швидкість утворення клейових з’єднань,

скоротити тривалість пресування фанери на 15…20% або здійснювати пресування

плит преса при нижній температурі (на 10…15С).

Для склеювання при нагріванні як затверджувач

використовують хлористий амоній, сірчанокислий амоній, при холодному

склеюванні - 5…10% - ний розчин щавелевої кислоти, молочної кислоти.

Переваги карбамідоформальдегідних клеїв: висока

адгезія до деревини, міцні і стійкі з’єднання до холодної води, середня

атмосферостійкість, обмежена теплостійкість, високі діелектричні властивості.

Швидкість затвердіння в 2…2,5 рази більша, ніж у фенолформальдегідних клеїв;

недефіцитні і дешеві; добре сумішуються з ПВА-дисперсією.

Суттєвий недолік карбамідних клеїв - наявність в

них частини непрореагованого при поліконденсації формальдегіду. При цьому

формальдегід виділяється як в процесі гарячого склеювання деревини, так і під

час експлуатації готового виробу. Виділення формальдегіду з клею - недолік

внаслідок його токсичної дії на організм людини, а також через утворення

тріщин в клейовому шарі.

1.4 Аналіз технологічного процесу виробництва

продукції

Послідовність приготування клею

1. В реактор для приготування клею

завантажують відповідно рецепту смолу;

2. Послідовно завантажують затверджувач,

дистильовану воду, наповнювач. Перемішують напротязі 10-15 хв.

. Перевіряють в’язкість клею. Якщо

в’язкість його менше 110 с добавляють наповнювач в такій кількості, щоб

добитись необхідної в’язкості.

. Аналізують приготовлений клей на

умовну в’язкість і час желатинізації.

Фанера марки ФК склеюється

карбамідоформальдегідними клеями приготовленими клеями приготовленими згідно

рецепту:

|

Рецепт

клею

|

м. ч.

|

|

Смола

КФМТ - 15 Ф

|

100

|

|

Хлористий

амоній

|

1,0

|

|

Деревинне

борошно

|

5

|

|

Вода

|

0,5

|

|

Разом:

|

106,5

|

В'язкість приготовленого клею при t=+20°±0,5 ºС має бути в межах 80 - 150 с по ВЗ-246 з діаметром сопла 4

мм. Час желатинізації при t=100 °С 60-75 с.

Клей готується в змішувачі ємністю 200 л,

забезпеченою мішалкою з числом обертів 110 об./хв. у клеєприготувальному

відділенні. Готовий клей розподіляється у витратні місткості над клеєнаносними

верстатами. При централізованому приготуванні клею зменшуються трудозатрати і

втрати хімікатів, покращуються умови праці.

Сухі якісні форматні і відремонтовані листи

лущеного шпону та неповноформатні листи, які використовуються для виготовлення

фанери, з підстопних місць проміжкового складу сухого шпону

електронавантажувачами перевозяться на дільницю виготовлення фанери. Стопи

шпону подаються на піднімальні столи, розміщені перед клеєнаносними верстатами

та біля робочого місця набирання пакетів шпону.

Клей наноситься шляхом пропускання листа шпону

між барабанами клеєнаносного верстата. Для регулювання проміжку між барабанами

відповідно до товщини шпону, що пропускається через них, і витрати клею

передбачена можливість переміщення одного з барабанів по висоті.

Використовуються клеєнаносні верстати марки KB-18 і з діаметром барабанів 280.

Довжина барабану повинна перевищувати ширину намазаного шпону на 150-250 мм.

Номінальна швидкість обертання 25-35 м/хв. Осі барабанів повинні бути

паралельними і лежати в одній вертикальній площині. Верхній барабан повинен

бути підйомним і забезпечувати своєю вагою і стисканням притискних пружин

розрахунковий тиск 1,0-2,5 кг на погонний сантиметр довжини шпону. Форма і

розмір корита повинні забезпечувати можливість занурення нижнього барабана в

клей на 1/3 його діаметра. Нанесення клею здійснюється на клеєнаносному

верстаті з наступною нарізкою. Глибина нарізки 0,7 мм, крок 1,25 мм при ширині

виступу 0,25 мм ширина канавки в нижній частині 0,25 мм, кут між сторонами

канавки 60°.

Основна вимога при збиранні пакетів: шари шпону,

розташовані симетрично центральній осі (по товщині фанери), мають бути з

деревини однієї породи і однакової товщини, мати один напрям волокон і

розташовуватися однією і тією ж стороною (правою або лівою) до центру пакету.

При порушенні цього правила в листі фанери виникає внутрішня напруга, яка

призводить до зниження міцності склеювання. При збиранні дві

взаємно-перпендикулярні кромки усіх листах шпону, що укладаються в пакет,

мають бути вирівняні (збирання в «косинець»), що забезпечує максимальний вихід

повноформатної фанери з склеєної.

Зниженню шорсткості поверхні фанери сприяє

укладання шпону для зовнішніх шарів лівою стороною всередину пакету. При

збиранні товщина пакету шпону необхідно враховувати радіальне усихання шпону і

спресування пакетів при склеюванні. На зовнішні шари використовується

повноформатна або ребросклеєний шпон, на внутрішні намащені шари - повно

форматний шпон, на внутрішні не намащені шари - ребросклеєний або

повноформатний шпон. Збирання робиться вручну. Стопи шпону для зовнішніх шарів

розміщуються на верхньому поверсі 2 - поверховій етажерці, розташованій з

одного боку складальну стопу. На нижньому поверсі етажерки, розміщується шпон

для внутрішніх шар.

Порядок збирання пакетів наступний:

·

На складальний стіл укладається лист шпону для зовнішнього шару,

потім через вальці пропускається повноформатний лист шпону і укладається на

складальний стіл.

·

Потім з етажерки знімається лист шпону для внутрішніх не

намащуваних шарів, після чого укладається лист, що намащений, і т.д.

·

Згори укладається лист шпону для зовнішніх.

·

Зібраний пакети з підйомного столу завантажуються в прес.

Склеювання пакетів шпону - це процес з'єднання

за допомогою клею поверхонь трьох або більше шарів шпону в єдине ціле.

Для склеювання потрібні:

наявність клейового шару між склеюваними

поверхнями,

створення контакту цих поверхонь з клеєм в його

рідкій фазі,

перетворення клею з рідкої речовини в тверду.

Одна з основних умов підготовки пакетів шпону до

склеювання - це отримання між склеюваними листами шпону рівномірного клейового

шару. На товщину і рівномірність клейового шару впливають вологість шпону,

температура шпону, мікро- і макронерівності на поверхні листів шпону,

наявність на поверхні шпону пороху, жирних плям та інших дефектів, стан і кількість

клею, що наноситься. До режиму склеювання відносяться наступні фактори, що

визначають готовність пакетів до склеювання.

Склеювання пакетів шпону проводиться в 15-ти

поверховому гідравлічному пресі П-714 Б, який оснащений управлінням

пресування.

Після закінчення пресування і розмикання плит

пресу листи вручну виштовхуються з пресу на 400-500 мм. Листи складаються в

стопу механізмом вивантаження, який розташований на підйомному столі.

Автонавантажувачем склеєна фанера подається на ділянку витримки для охолодження

та вирівнювання вологості по товщині і зняття внутрішніх напружень.

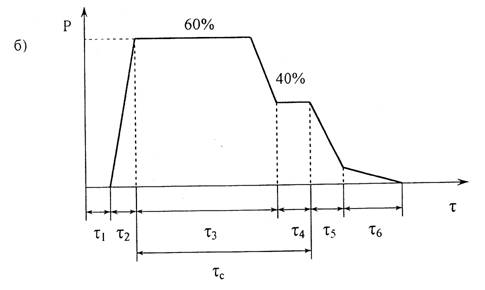

Режим пресування фанери

Фанеру товщиною 18 мм рекомендується

встановлювати ступінчатий тиск склеювання, який складає 1,8-2,0 МПа (табл.

1.6).

Таблиця 1.6. Параметри установки ступінчатого

тиску

|

І

ступінь

|

ІІ

ступінь

|

|

Тиск,

МПа

|

Тривалість,

% від загального часу склеювання

|

Тиск,

МПа

|

Тривалість,

% від загального часу склеювання

|

|

1,8-2,0

|

60

|

1,2-1,4

|

40

|

Рис. 1.1. Діаграма пресування фанери: τ1 - тривалість завантаження пакетів і

змикання плит; τ2 - тривалість

подйому тиску; τ3 - тривалість 1

ступені пресування; τ4 - тривалість 2

ступені пресування; τс - загальна

тривалість пресування; τ5 - тривалість 1

періоду зниження тиску; τ6 - тривалість 2

зниження тиску

Таблиця 1.7. Тривалість склеювання та

температура плит пресу

|

Товщина

фанери, мм

|

Кіл-ть

листів в проміжку пресу

|

Температура

плит пресу, 0С

|

Час

скидання тиску, с

|

|

|

105-110

|

110-115

|

115-120

|

125-130

|

I

період

|

II

період

|

|

8

|

1

|

|

6,0

|

4,8

|

|

10-15

|

90

|

|

9

|

1

|

|

7,0

|

5,5

|

|

10-15

|

120

|

|

10 шл.

|

1

|

|

7,5

|

6,0

|

|

10-15

|

120

|

|

12

|

1

|

|

8,1

|

6,5

|

|

10-15

|

120

|

|

15

|

1

|

|

10,0

|

8,2

|

|

10-15

|

120

|

|

15 шл.

|

1

|

|

10,5

|

9,0

|

|

10-15

|

120

|

|

18

|

1

|

|

12,0

|

10,0

|

|

10-15

|

120

|

|

18 шл.

|

1

|

|

13,0

|

10,5

|

|

10-15

|

120

|

|

21

|

1

|

16,0

|

|

|

|

10-15

|

120

|

Охолодження фанери після запресовки в гарячому

пресі до обрізки проводиться в умовах цеху на протязі 24 год.

Фанера, що поступає на дільницю обрізки, повинна

бути міцно склеєна, без пухирців і при згині не повинна розшаровуватися. За

механічними властивостями фанера повинна відповідати вимогам ГОСТ 3916.1 - 96.

Листи фанери обрізаються з чотирьох сторін на

розміри, які відповідають вимогам стандартів на продукцію. Вхідним матеріалом

для процесу обрізки є фанера клеєна необрізана розміром 1600 х 1600 мм.

Граничні відхилення довжини і ширини листів від номінального не повинні

перевищувати ± 4 мм. Листи мають бути обрізані під прямим кутом. Косина листів

не повинна перевищувати 2 мм на 1 м, а відхилення кромок від прямолінійності -

1 мм на 1 м довжини кромок. Різ має бути рівним і чистим, без виривів і

бахроми. Для отримання чистого різу фанера обрізується спочатку поперек

волокон, а потім - вздовж волокон.

Фанера обрізується пачками висотою 42 мм на

форматно-обрізному верстаті марки ЛОФ. Зі стопи необрізної фанери,

встановленої на підйомний стіл, листи перекладають на каретку. Листи вкладають

таким чином, щоб одна сторона «жорсткого кута» прижималась до направляючої

лінійки. При цьому направляюча лінійка встановлюється відносно пили на

відстані 25-30 мм. Потім пачка за допомогою поздовжнього транспортера

переміщується до першого 2-х пильного агрегата, де фанера обрізається з двох

сторін. Далі фанера по транспортеру подається на поперечний транспортер, по

якому переміщується до другого 2-х пильного агрегата, де обрізаються інші дві

кромки. Завдяки взаємному розміщенню поздовжнього і поперечного транспортерів

під прямим кутом досягається правильність геометрії фанери.

Після обрізки фанера транспортером подається на

підйомний стіл. Обрізки від фанери складуються в спеціальний контейнер. При

повному заповненні контейнера обрізки обв’язують стрічкою пакувальною в двох

місцях і за допомогою автонтажувача транспортують на площадку складування.

Шліфування фанери є процесом обробки поверхні

фанери абразивним матеріалом шліфувальної стрічки. Цей процес здійснюється з

метою облагороджування поверхні, як правило, для наступної обробки з

видаленням нерівностей, викликаних обробкою і структурною будовою деревини.

Якість поверхні фанери характеризується

шорсткістю поверхні по ГОСТ 7016. До основних чинників, що визначають режим

шліфування фанери, відносяться: зернистість вживаної шліфувальної стрічки,

швидкість подачі фанери. Фанера шліфується на лінії, до складу якої входить,:

калібрувально-шліфувальний верстат марки КЗ-СС1650 фірми «COSTA»; конвеєри і

підйомних стіл. Листи фанери, призначених для шліфування, подаються за

системою конвеєрів поаркушевий в калібрувально-шліфувальний верстат. Потім

лист проходить через дві шліфувальні стрічки, розташовані один за одним. Одна

шліфувальна стрічка калібрує поверхню фанери, а інша здійснює чистову обробку

поверхні фанери. При виході з шліфувального верстата поверхня листа фанери

обробляється щіткою для видалення сміття і пилу. Листи фанери шліфуються з

одного боку, і далі кантувальником перевертаються і за системою конвеєрів

повторно подаються в шліфувальний верстат. Набрана стопа шліфованої фанери по

конвеєру передається на ділянку сортування. Границі відхилення по товщині

фанери згідно ГОСТ і ТУ.

Сортування фанери проводиться відповідно до

вимог ГОСТ 3916. Стопа фанери сортується поштучно в наступній послідовності:

·

оглядається лист з обох боків для виявлення дефектів;

·

перевіряються кути і кромки на міцність склеювання візуально.

Листи із слабкими кутами і кромками

направляються на переобрізування. Багатошарова фанера простукується

дерев'яними молоточками з метою виявлення пухирів(здуття). Листи фанери, які

мають пухирі, відкладаються в стопу некондиційної фанери. Для підвищення

якості фанери проводиться лагодження шпаклівками. Тріщини і отвори від

випадаючих сучків зашпакльовують. Шпаклівка наноситься шпателем. Шар шпаклівки

повинен виступати не більше як на 0,5 мм над поверхнею листа з урахуванням

всихання шпаклівки. Перед шліфуванням проводиться попереднє сортування фанери

для виявлення пухирів відриву зовнішнього шару, розшарування. Шліфована фанера

сортується відповідно до вимог ГОСТ 3916.1-96. За наявності на поверхні листів

фанери таких дефектів, як бруд, кусочки шпону, недошліфування та інше,

проводиться ручне доопрацювання листів із використанням ручної шліфувальної

машинки.

Маркування наноситься будь-яким методом, який не

приводить до втрати інформації. На листі фанери повинно бути вказано:

·

назва фанери;

·

ґатунок фанери;

·

номер сортувальника.

На пакет фанери наносять наступну інформацію:

·

назву країни-виробника;

·

назву підприємства-виробника, його адресу, телефон, товарний знак

(за наявності);

·

умовне позначення фанери;

·

об’єм або площу листів фанери в пакеті;

·

дату виготовлення та строк придатності;

·

номер партії (за наявності);

·

умови зберігання;

·

відмітку щодо сертифікації згідно з ДСТУ 2296 (за наявності).

Транспортне маркування згідно з ГОСТ 14192.

Маркування виконується українською мовою, при постачанні в середині країни, і

на мові, вказаній в угоді (контракті) при постачанні за межі країни.

Фанера повинна бути сформована у пакети масою не

більше 1500 кг окремо за породою, ґатунком, класом емісії, видом обробки

поверхні і розміром. За узгодженням фанеру можна пакувати у пакети іншої маси

у відповідності до угоди (контракту). За узгодженням із замовником

допускаються інші види пакування згідно з діючою нормативною документацією, що

забезпечує збереження фанери.

1.5 Обґрунтування доцільності проекту

Враховуючи вимоги часу і потреби народного

господарства України у високоякісній фанерній продукції і з метою усунення

недоліків, які існують в існуючому технологічному процесі виготовлення фанери

(відсутність нових передових технологій, наявність морально застарілого обладнання,

відсутність деяких технологічних операцій у технологічному процесі, наявність

трудомістких ручних операцій) доцільним буде проведення технологічного

переоснащення дільниці виготовлення фанери фанерного цеху на ТОВ «Уніплит».

Застосування прогресивної техніки і технології

виробництва є одним з основних напрямків покращення умов праці. Для зменшення

кількості ручних та трудомістких операцій замість застарілого обладнання

встановлюємо сучасне, безпечніше, високопродуктивне.

Запропоновуємо провести заміну 15 - ти

поверхового гідравлічного пресу П 714 Б із ручним завантаженням на більш

продуктивний та автоматизований прес із одночасним зімкненням плит. Одночасне

та автоматизоване пресування дасть змогу одержувати фанеру без деструкції

клейових шарів, а також зменшити тривалість завантаження пакетів у прес. Також

це дасть змогу зменшити кількість працівників, що обслуговують дане обладнання

та заміни їх на одного висококваліфікованого оператора. Окрім того, доцільним

було б встановити операцію під пресування пакетів шпону. Мета даної операції -

отримати щільні пакети, зручні для транспортування і завантаження в прес.

Правильно виконане підпресування зібраних пакетів шпону дасть змогу: виключити

взаємне зміщення листів шпону в пакеті, що запобігатиме появі в готовій фанері

слабосклеєних місць; зменшити пошкодження зовнішніх шарів пакету; полегшити

завантаження пакетів у прес; підвищувати продуктивність клеїльного пресу

внаслідок зменшення висоти проміжків; механізувати і автоматизувати роботи на

дільниці склеювання фанери.

На основі сучасного обладнання встановлюємо

лінію склеювання шпону гарячим способом з автоматизованим формуванням пакетів

шпону. Запровадження цієї лінії дозволить усунути ручні операції та скоротити

час на формування пакетів шпону, їх склеювання та виготовлення фанери в

цілому.

Таким чином запропоновано такі заходи по

технічному переоснащенню дільниці виготовлення фанери:

·

введення технологічної операції підпресування пакетів шпону перед

склеюванням;

·

встановлення сучасної лінії склеювання шпону гарячим способом,

обладнану автоматизованим пристроєм формування пакетів шпону;

·

введення технологічної операції охолодження фанери.

2. Технологічний розділ

.1 Виробнича програма

Виробнича програма дільниці виготовлення фанери

визначається продуктивністю і кількістю основного технологічного обладнання -

пресу гарячого склеювання.

На дільниці виготовлення фанери після

запланованих заходів з технічного переоснащення рекомендується встановити одну

повністю автоматизовану лінію склеювання шпону фірми «Raute». В склад лінії

входять: клеєві вальці LEV 2000, установка механізованого формування пакету

шпону, прес для підпресування та клеїльний прес 30-VPH, оснащений механізмами

завантаження та розвантаження.

Технічна характеристика клеїльного пресу 30-VPH

Зусилля пресу 7,7

МН

Тиск пресування 2,5

МПа

Кількість поверхів 30

Розмір плит:

Довжина 1750

мм

Ширина 1750

мм

Товщина 45

мм

Висота робочого проміжку 80

мм

Теплоносій Насичена

пара

Кількість головних циліндрів 1

Діаметр головних плунжерів циліндрів 280 мм

Швидкість зімкнення плит преса 116

мм/с

Встановлена потужність 130

кВт

Продуктивність клеїльного пресу визначається з

врахуванням часу, який витрачається на пресування фанери за формулою:

, м3/зм (2.1)

, м3/зм (2.1)

де Т - тривалість зміни, хв; n - кількість

робочих проміжків пресу, шт.; m - кількість листів фанери в одному проміжку

пресу; Sф - товщина фанери, мм; Fo - площа обрізаного

листа фанери, м2; Кр - коефіцієнт використання робочого

часу; Км - коефіцієнт використання машинного часу (Км = 0,95); Τц - тривалість циклу склеювання, хв;

Коефіцієнт використання робочого часу визначаємо

за формулою:

(2.2)

(2.2)

де Т - тривалість зміни, хв; t - втрати робочого

часу, хв.

, хв (2.3)

, хв (2.3)

де t1 - завантаження

пакетів у прес, хв; t2 - змикання плит

пресу, хв; t3 - піднімання тиску, хв;

t4 - витримка під тиском, хв; t5 - зниження тиску, хв; t6 - розмикання

плит пресу, хв; t7 - розвантаження фанери

з пресу, хв.

, хв (2.4)

, хв (2.4)

де l1 - хід штовхачів етажерки, м; n1 - швидкість штовхачів етажерки, м/с.

де h - висота робочого проміжку преса, мм; Sп.ш.

- товщина пакету шпону до склеювання, мм; n2 - швидкість

піднімання шпону преса, мм.

, хв (2.6)

, хв (2.6)

де tп - тривалість

піднімання тиску, віднесена до одного поверху: tп » 0,2…0,3 с

Тривалість витримки під тиском і зниження тиску

визначається згідно з діючими технологічними інструкціями залежно від

температури плит пресу і виду склеєної продукції.

, хв (2.7)

, хв (2.7)

де n6 - швидкість

опускання стола пресу, мм/с.

, хв (2.8)

, хв (2.8)

де l7 - шлях переміщення фанери, м;  7 - швидкість

вивантаження фанери, м/с.

7 - швидкість

вивантаження фанери, м/с.

Планується випуск фанери загального призначення

розміром 1525-1525 10 мм шаруватістю 9 листів шпону. Для її виготовлення

використовується березовий та вільховий лущений шпон товщиною 1,20 мм та 1,50

мм.

Технологічний режим склеювання шпону в пресі

30-VPH:

·

температура плит пресу: 110…115С;

·

тиск при склеюванні: 1,8…2,0 МПа;

·

тривалість склеювання: 7,5 хв;

·

тривалість знімання тиску 2 хв.

Розраховуємо складові тривалості циклу

пресування:

, хв

, хв

, хв

, хв

, хв

, хв

, хв

, хв

, хв

, хв

, хв

, хв

Визначаємо продуктивність пресу:

, м3/зм

, м3/зм

Річна виробнича програма по фанері:

, м3/рік (2.9)

, м3/рік (2.9)

де Ф - річний фонд робочого часу.

Фонд робочого часу приймаємо 251 робочих дні, 3

зміни, тривалість зміни 8 годин.

м3/рік

м3/рік

Приймаємо виробничу програму 22000 м3

фанери в рік.

2.2 Розрахунок сировини

.2.1 Розрахунок втрат сировини в процентах на

етапах технологічного процесу

При стисканні пакетів шпону в пресі при

виготовленні фанери застосовують такі значення тиску, які приводять до

зминання (спресування) деревини, завдяки чому підвищується міцність фанери.

Для цього товщину пакету шпону, тобто суму товщин листів шпону, роблять дещо

більшою ніж задана товщина фанери. Різниця цих розмірів в% називається

ступенем спресування. Процент втрат деревини при цьому від об’єму сухого шпону

розраховують за формулою:

, % (2.10)

, % (2.10)

де Sф. - товщина фанери за номінальним

розміром, мм; Sп.ш. - товщина пакету шпону до склеювання, мм.

Теоретична товщина пакету визначається за

формулою:

, мм (2.11)

, мм (2.11)

де С - пресування певного виду (марки) фанери, %

(для фанери ФК - 10; ФБА - 12; ФСФ - 16); kп - поправочний

коефіцієнт, що враховує породу деревини основних шарів пакету шпону (при

використанні березового та вільхового шпону - 1,0; осикового, липового та

тополевого - 2,0; модринового - 1,2; соснового - 1,4; при чергуванні шпону: з

берези і осики - 1,0; з берези і сосни - 1,2).

Практична товщина пакету - це сума товщин

непресованих листів шпону, з яких складається лист фанери:

, мм (2.12)

, мм (2.12)

де  - товщина сухого шпону і-го типорозміру,

мм;

- товщина сухого шпону і-го типорозміру,

мм;  - кількість шпону і-го типорозміру, шт.

- кількість шпону і-го типорозміру, шт.

Загальна кількість шпону повинна дорівнювати шаруватості

(m), тобто -  .

.

Для набору пакету фанери однієї марки доцільно

використовувати дві товщини шпону, відхилення між якими повинно становити не

більше двох типорозмірів. Товщина зовнішніх шарів фанери повинна бути менша,

ніж внутрішніх. Симетрично розташовані шари шпону повинні бути виготовлені з

однієї породи деревини однаковим методом, мати однакову товщину і вологість та

однаковий напрямок волокон.

Потрібно підібрати такий ряд товщин шпону, щоб практична

товщина пакету максимально наближалася до теоретичної.

, мм

, мм

, мм

, мм

, мм

, мм

, % (2.13)

, % (2.13)

Необрізана фанера, формат якої співпадає з

форматом сухих повноформатних листів шпону, обрізується з чотирьох сторін для

доведення формату до стандартних розмірів. Кількість втрат деревини при

обрізуванні (Pобр.) в процентах від об’єму необрізаної фанери

розраховують за формулою:

, % (2.14)

, % (2.14)

де Fобр. і Fнеобр. -

відповідно площа листа обрізаної і необрізаної фанери, м2.

Розміри обрізаної і необрізаної фанери наведені

нижче:

|

Довжина

(ширина) листа фанери згідно стандарту

|

Довжина

(ширина) листа фанери з припуском на обрізування

|

|

1525

|

1600

|

Частина готової продукції витрачається на

фізико-механічні випробування для перевірки її якості (1%). Частина

низькосортної фанери використовується для пакування високоякісної фанери. Крім

того, фанера, яка має дефекти по краю листа, може бути переобрізана на менші

розміри і використана для потреб цеху. Кількість втрат фанери на

внутрішньоцехові витрати в% від об'єму готової обрізаної фанери складає Pвн.ц.ф.

= 1…2%.

2.2.2 Розрахунок кількості продукції на етапах

технологічного процесу

Потрібну кількість сировини на етапах

технологічного процесу визначають за заданим її об’ємом (програмою цеху) - Qгот.ф.

з врахуванням втрат на цих етапах.

Для отримання заданої кількості готової

продукції необхідно визначити об’єм обрізаної фанери (Qобр.ф.) з

врахуванням втрат на внутрішньоцехові витрати на дільниці виготовлення фанери:

, м3 (2.15)

, м3 (2.15)

, м3

, м3

Необхідна кількість необрізаної фанери (Qнеобр.ф.)

визначається з врахуванням проценту втрат при обрізуванні:

, м3 (2.16)

, м3 (2.16)

, м3

, м3

Об’єм сухого шпону (Qсух.ш.),

необхідний для виготовлення заданої кількості фанери, визначається з об’єму

необрізаної фанери і проценту втрат при спресуванні:

, м3 (2.17)

, м3 (2.17)

, м3

, м3

2.2.3 Розрахунок об’ємів втрат сировини на

етапах технологічного процесу. Відомість використання сировини

Різниця об’ємів матеріалу, що поступає на

обробку і матеріалу, який отримується в результаті оброблення і становлять

втрати деревини на етапах технологічного процесу виготовлення лущеного шпону

та фанери:

, % (2.18)

, % (2.18)

Об’єм втрат при склеюванні пакетів шпону

, % (2.19)

, % (2.19)

, м3

, м3

Втрати при форматному обрізуванні фанери (qобр.)

в м3 становлять:

, м3

, м3

Втрати на внутрішньоцехові витрати (qвн.ц.)

в м3 складають:

, м3

, м3

На основі розрахунків складається відомість

використання сировини (табл. 2.1), в яку вносяться кількість сировини, що

необхідна для виготовлення заданої кількості шпону, та втрати цієї сировини на

етапах технологічного процесу.

Таблиця 2.1. Відомість використання сировини

|

№ п/п

|

Етап

технологічного процесу

|

Кількість

сировини (матеріалу) на етапі, м3

|

Кількість

втрат і відходів

|

|

|

|

%

|

м3

|

|

1

|

Склеювання

пакетів шпону

|

29667,06

|

16,7

|

4954,44

|

|

2

|

Форматне

обрізування фанери

|

24712,66

|

9,16

|

2263,68

|

|

3

|

Сортування

фанери

|

22448,98

|

2

|

448,98

|

|

4

|

Здача

на склад

|

22000

|

|

|

.2.4 Розрахунок втрат сировини від об’єму

чурбака

Для наочного аналізу ступеня використання

деревини і порівняння його з результатами роботи інших цехів і підприємств з

виробництва фанери складається баланс сировини. Для цього показники втрат

сировини на кожному етапі технологічного процесу перераховуються в показники

відносно об'єму сухого шпону.

Втрати сировини при склеюванні пакетів шпону Рспр.

не вимагають перерахунку, тому що вони розраховані від об'єму сухого шпону.

Втрати деревини при форматному обрізуванні

фанери складають Робр. від об’єму необрізаної фанери. Дані втрати

від об'єму сухого шпону (aобр.) розраховуються за формулою:

, % (2.20)

, % (2.20)

, %

, %

Втрати на внутрішньоцехові витрати від об’єму

сухого шпону (aвн.ц.) складають:

, % (2.21)

, % (2.21)

, %

, %

2.2.5 Розрахунок корисного виходу фанери та

питомої витрати сировини. Баланс сировини до об’єму шпону

Аналіз роботи цеху може проводитись за

економічними показниками: корисним виходом продукції у відсотках до об'єму

сухого шпону і питомою витратою сировини (м3 сировини на м3

готової продукції).

Якщо від об'єму сухого шпону, прийнятого за

100%, відняти всі втрати деревини, віднесені до його об'єму, можна встановити

корисний вихід фанери:

, % (2.22)

, % (2.22)

, %

, %

Корисний вихід готової продукції може бути

розрахований і як відношення отриманого об'єму готової фанери до об'єму

переробленого для цього сухого шпону:

, % (2.23)

, % (2.23)

, %

, %

Питома витрата сировини в сухому шпоні на 1 м3

виготовленої фанери визначається за формулою:

, м3/м3 (2.24)

, м3/м3 (2.24)

, м3/м3

, м3/м3

Результати розрахунків зводяться в таблицю, яку

на виробництві прийнято називати «Баланс сировини» (табл. 2.2).

Таблиця 2.2. Баланс сировини

|

Найменування

готової продукції і втрат та відходів деревини

|

Кількість

готової продукції і втрат до об’єму сухого шпону

|

|

%

|

м3

|

|

Фанера марки ФК

|

74,1

|

22000

|

|

Втрати

при спресуванні

|

16,7

|

4954,44

|

|

Обрізки

фанери, тирса

|

7,63

|

2263,68

|

|

Листи

фанери

|

1,51

|

448,98

|

|

Разом

|

100

|

29667,06

|

2.2.6 Розрахунок потреб в клейових матеріалах та їх

інгредієнтах

При розрахунку необхідної кількості клеїв

розрізняють два види витрат:

·

технологічну, тобто витрату клею, що наноситься між поверхнями

листів шпону для отримання заданої міцності шпону;

·

виробничу, тобто фактичну витрату клею на одиницю готової

продукції, окрім кількості клею, що наноситься на поверхню шпону: вона включає

і виробничі втрати, що мають місце на різних дільницях виробництва.

Виробничу витрату робочого розчину клею на

виготовлення 1 м3 обрізної фанери розраховують за формулою:

, кг/м3; (2.25)

, кг/м3; (2.25)

де Q т к - технологічна витрата клею,

кг/м3; Коб - коефіцієнт, який враховує втрати клею при

форматній обрізці фанери; Кт - коефіцієнт, який враховує

технологічні втрати клею, що складають: 1,02…1,05; Квц -

внутрішньоцехові втрати 1,01…1,02;

Технологічну витрату робочого розчину клею

розраховують за формулою:

, кг/м3; (2.26)

, кг/м3; (2.26)

де gn - питома витрата клею, г/м2;

m - кількість шарів шпону в листі фанери; Sф - товщина фанери, мм.

Коефіцієнт, який враховує втрати клею в процесі

обрізки фанери розраховується за формулою:

, (2.27)

, (2.27)

де Fн і Fо - відповідно

площі необрізного і обрізного листа фанери, м2.

,

,

Питома витрата клею для фанери складає

відповідно:n = 130 г./м2; [2]

Технологічні втрати складають Кт

=1,025.

Внутрішньоцехові втрати - Квц =1,015.

Технологічна витрата робочого розчину:

, кг/м3;

, кг/м3;

Виробнича витрата робочого розчину:

, кг/м3;

, кг/м3;

Загальна потреба в робочому розчині клею для

виконання програми визначається за формулою:

, т; (2.28)

, т; (2.28)

де Qоб - програма випуску обрізної

фанери, м3.

, т;

, т;

Для розрахунку потреб кожного інгредієнту клею,

необхідно мати повний рецепт клею, в якому доза кожного інгредієнту вказується

в частинах маси або відсотках.

|

Рецепт

клею

|

м. ч.

|

|

Смола

КФМТ - 15 Ф

|

100

|

|

Хлористий

амоній

|

1,0

|

|

Деревинне

борошно

|

5

|

|

Вода

|

0,5

|

|

Разом:

|

106,5

|

Згідно рецепту клею в м. ч. розраховуємо потребу

в кожному інгредієнті у тонах:

|

Клей2618,4

|

|

|

В т.

ч.

|

|

|

Смола

КФМТ - 15 Ф

|

2458,59

|

|

Хлористий

амоній

|

24,59

|

|

Деревинне

борошно

|

122,93

|

|

Вода

|

12,29

|

Необхідна кількість робочого розчину

затверджувача концентрацією 20% складає:

т

т

Необхідна кількість води для приготування цього

розчину складає:

т

т

.3 Опис технологічного процесу

Технологічний процес в клеїльному відділенні

фанерного цеху проходить наступним чином. Стопи сортованого, сухого лущеного

шпону завозяться на дільницю з лущильного відділення електрокарами і

складуються на складі напівфабрикатів (на складі сухого лущеного шпону).

З складу стопи шпону електрокарами подаються на

підстопні місця біля клеєнаносних верстатів марки 2 LV 20 «Raute». У

відповідності з специфікацією на окремий сорт фанери робітник подає лист шпону

заданого сорту у клеєнаносний верстат. Далі лист шпону потрапляє на дисковий

конвеєр з перекладником і піднімальний стіл для формування пакетів фанери. Для

формування пакетів використовується автоматизований пристрій, робота якого

проходить наступним чином: під вакуумний перекладник завозяться стопи сухого

шпону відповідних сортів; оператор у відповідності з набором пакету шпону керує

перекладником і подає відповідний лист шпону на подавальний конвеєр, звідки

лист подається на укладальник і підйомний стіл для формування пакету шпону.

Пакети формованого шпону подаються на

підіймальний завантажувальний стіл пресу для попереднього підпресування

пакетів шпону, з метою їх кращого транспортування і полегшення роботи з

формованими пакетами. Дана операція здійснюється на пресі для підпресування.

Далі підпресована стопа шпону подається на

підіймальний накопичувальний стіл лінії гарячого пресування на базі пресу

гарячого пресування 30 - VPH. Платформа стола обладнана непривідним роликовим

конвеєром. За допомогою підіймального стола верхній рівень стопи підтримується

постійним. Робітник, який розбирає стопу шпону, зсуває зі стопи пакет,

призначений для одного поверху преса, у завантажувальні ролики механізму

завантаження етажерки. Етажерка з певним кроком опускається в крайнє нижнє

положення до повного завантаження. Вся етажерка може пересуватись до буферного

пристрою.

Після завантаження усіх поверхів етажерка

піднімається у верхнє положення, переміщається до преса і за допомогою

штовхача перевантажує одночасно всі плити у прес. Після закінчення

завантаження преса етажерка повертається на піднімальну платформу для

завантаження наступними пакетами. Відбувається зімкнення плит преса і матеріал

піддається п’єзотермообробці протягом часу, визначеного технологічною

інструкцією. Після закінчення процесу склеювання прес розкривається і пакети

вручну виштовхуються на 25-30 см з преса. Потім вмикається на піднімання

механізм розвантаження преса.

Ролик механізму розвантаження підхоплює пакет

знизу, витягає його з проміжку преса і вкладає в стопу на платформу. Далі

склеєна фанера по роликових привідних конвеєрах подається в конвеєрний

охолоджувач фірми «Рауте», де проходить процес охолодження фанери з метою

зменшення температури і вирівнювання внутрішніх напруг. Також процес

охолодження необхідний для вилучення з фанери вільного формальдегіду.

Для обрізування фанери використовуємо

форматно-обрізний верстат «ЛОФ». Зі стопи необрізної фанери, встановленої на

под`йомний стіл, листи перекладують на каретку. Листи вкладають таким чином,

щоб одна сторона «жорсткого кута» прижималась до направляючої лінійки. При

цьому направляюча лінійка встановлюється відносно пили на відстані 25-30 мм.

Потім пачка за допомогою поздовжнього транспортера переміщується до першого 2х-пильного

агрегата, де фанера обрізується з двох сторін. Далі фанера по транспортеру

подається на поперечний транспортер, по якому переміщується до другого 2х-пильного

агрегата, де обрізуються інші дві кромки. Завдяки взаємному розміщенню

поздовжнього та поперечного транспортерів під прямим кутом досягається

правильність геометрії фанери.

Після обрізки фанера транспортером подається на

підйомний стіл. Обрізки від фанери складуються в спеціальний контейнер. При

повному заповненні контейнера обрізки обв’язують стрічкою пакувальною в двох

місцях і за допомогою автонтажувача транспортують на площадку складування.

Фанера шліфується на лінії, до складу якої

входить: калібрувально-шліфувальний верстат марки КЗ-СС1650 фірми «COSTA»;

конвеєри і підйомних стіл. Листи фанери, призначених для шліфування, подаються

за системою конвеєрів поаркушевий в калібрувально-шліфувальний верстат. Потім

лист проходить через дві шліфувальні стрічки, розташовані один за одним. Одна

шліфувальна стрічка калібрує поверхню фанери, а інша здійснює чистову обробку

поверхні фанери. При виході з шліфувального верстата поверхня листа фанери

обробляється щіткою для видалення сміття і пилу. Листи фанери

шліфуються з одного боку, і далі кантувальником перевертаються і за системою

конвеєрів повторно подаються в шліфувальний верстат. Набрана стопа шліфованої

фанери по конвеєру передається на ділянку сортування.

Сортування фанери проводиться відповідно до вимог

ГОСТ 3916. Стопа фанери сортується поштучно в наступній послідовності:

оглядається лист з обох боків для виявлення

дефектів;

перевіряються кути і кромки на міцність

склеювання візуально. Листи із слабкими кутами і кромками направляються на

переобрізку;

багатошарова фанера простукується дерев'яними

молоточками з метою виявлення пухирів(здуття).

Листи фанери, які мають пухирі, відкладаються в

стопу некондиційної фанери. Для підвищення якості фанери проводиться

лагодження шпатлівками. Тріщини і отвори від випадаючих сучків

зашпатльовуються шпатлівками. Шпатлівка наноситься шпателем. Шар шпаклівки

повинен виступати не більше як на 0,5 мм над поверхнею листа з урахуванням

всихання шпаклівки. Перед шліфуванням проводиться попереднє сортування фанери

для виявлення пухирів відриву зовнішнього шару, розслоєння. Шліфована фанера

сортується відповідно до вимог ГОСТ 3916.1-96.

Маркування наноситься будь-яким методом, який не

приводить до втрати інформації. На листі фанери повинно бути вказано:

·

назва фанери;

·

ґатунок фанери;

·

номер сортувальника.

На пакет фанери наносять наступну інформацію:

·

назву країни-виробника;

·

назву підприємства-виробника, його адресу, телефон, товарний знак

(за наявності);

·

умовне позначення фанери;

·

об’єм або площу листів фанери в пакеті;

·

дату виготовлення та строк придатності;

·

номер партії (за наявності);

·

умови зберігання;

·

відмітку щодо сертифікації згідно з ДСТУ 2296 (за наявності).

Транспортне маркування згідно з ГОСТ 14192.

Маркування виконується українською мовою, при постачанні в середині країни, і

на мові, вказаній в угоді (контракті) при постачанні за межі країни.

Фанера повинна бути сформована у пакети масою не

більше 1500 кг окремо за породою, ґатунком, класом емісії, видом обробки

поверхні і розміром. За узгодженням фанеру можна пакувати у пакети іншої маси

у відповідності до угоди (контракту). За узгодженням із замовником

допускаються інші види пакування згідно з діючою нормативною документацією, що

забезпечує збереження фанери.

2.4 Вибір і розрахунок основного технологічного

обладнання

.4.1 Методика розрахунку кількості обладнання

Розрахунок необхідної кількості обладнання

починається з вибору обладнання. Відповідно до технічної характеристики

встановлюється режим його роботи і розраховується змінна продуктивність

кожного верстату (Пзм).

Далі, користуючись результатами поетапного

розрахунку сировини беремо необхідну кількість матеріалу (сировини) на даній

технологічній операції і, враховуючи фонд робочого часу, визначаємо

розрахункову (nр) кількість одиниць обладнання за формулою

(2.29)

(2.29)

де Np - кількість робочих днів за рік

(251 день);- змінність роботи обладнання.

Отримане значення заокруглюється до цілого числа

(nп) з таким розрахунком, щоб коефіцієнт завантаження не перевищував

110%.

Коефіцієнт завантаження верстату

(2.30)

(2.30)

де nп - прийнята кількість одиниць

обладнання.

2.4.2 Розрахунок продуктивності і кількості

пресів

П = 30,34 м3/зм

Кількість пресів

Приймаємо 1 прес.

Кз = 96,6%

2.4.3 Розрахунок продуктивності і кількості

клеєнаносних верстатів

Можлива продуктивність клеєнаносних верстатів

визначаємо по формулі:

, лист/зм; (2.31)

, лист/зм; (2.31)

де U - колова швидкість барабану, м/хв; L -

довжина листа шпону, м.

При роботі на клеєнаносних верстатах з

двостороннім живленням:

(2.32)

(2.32)

де Кк - коефіцієнт ковзання листа

шпону в барабанах; l - торцеві розриви між листами шпону, що подаються, м

лист/зміну

лист/зміну

Необхідна продуктивність клеєнаносних верстатів:

, лист/зм; (2.33)

, лист/зм; (2.33)

де n - число листів шпону, які намазані на одну

запре совку; ц - час однієї запресовки пресу, хв.

(2.34)

(2.34)

де Z - число листів шпону, намазаних смолою в

одному листі фанери

, лист/зм;

, лист/зм;

Необхідна кількість клеєнаносних верстатів для

забезпечення роботи одного гарячого пресу:

шт.

шт.

Приймаємо 1 клеєнаносний верстат на один прес.

Відсоток завантаження:

Кз = 93,4%

Мета даної операції - одержання пакетів зручних

для транспортування і завантаження в гарячий прес. Підпресування проводиться

при використання карбамідних клеїв, які не потребують підсушування.

Підпресування виконується в однопрольотних пресах.

Продуктивність пресу виражена в числі одиничних

пакетів:

, шт./зм; (2.35)

, шт./зм; (2.35)

де Н - висота робочого проміжку пресу, мм; Кu

- коефіцієнт щільності укладки шпону; Sn - товщина одиничного

пакету, яка рівна сумі товщин листів шпону, мм; 1 - час циклу

холодного підпресування, хв.

шт./зм;

шт./зм;

Необхідна кількість підпресовочних пресів:

, шт.; (2.36)

, шт.; (2.36)

де m - число одиничних пакетів шпону, які

розміщуються в одному проміжку багатоповерхового пресу; n - число поверхів

пресу; Кр' - коефіцієнт використання робочого часу гарячого пресу; τ2 - цикл роботи гарячого пресу.

шт.;

шт.;

Приймаємо 1 прес для підпресування на одиницю головного

технологічного обладнання.

Коефіцієнт навантаження

Кз = 37,9%

Ця операція потрібна для зниження температури і вологості

фанери, а також для усунення з неї вільного формальдегіду. Довжину конвеєрного

охолоджувача знаходимо за формулою:

, м; (2.37)

, м; (2.37)

де nпр - кількість пресів, які

обслуговує один охолоджувач; n1 - кількість робочих проміжків

пресу; m - кількість листів фанери в одному проміжку пресу; z - час

охолодження фанери; τц - час циклу

одного пресу; a+b - крок планок конвеєрного охолоджувача; a - відстань між

планками - 0,2 м; b - товщина підтримуючих планок - 0,015 м.

м;

м;

Корисний вихід і якість фанери залежить від

припусків на обрізку, чистоти кромок листів, які повинні бути прямолінійними.

Для обрізки застосовуємо двохпильні спарені верстати.

, лист/зм; (2.38)

, лист/зм; (2.38)

де U - швидкість ланцюгів конвеєра, м/хв; n -

кількість листів в пачці; Км - коефіцієнт використання машинного

часу:

, лист/зм;

, лист/зм;

Продуктивність в м3:

, м3/зм; (2.39)

, м3/зм; (2.39)

, м3/зм;

, м3/зм;

Кількість верстатів

шт.

шт.

Приймаємо 1 спарений обрізний верстат

Кз = 63,7%

Кінцева обробка фанери здійснюється в основному шляхом

шліфування. Оскільки, у програмі випуску цеху переважають вищі сорти фанери,

доцільним буде застосування двосторонніх шліфувальних верстатів.

Продуктивність шліфувальних верстатів:

, лист/зм; (2.40)

, лист/зм; (2.40)

де U - швидкість подачі, м/хв; Кз - коефіцієнт

заповнення верстату по довжині; l - довжина листа фанери, м.

, лист/зм;

, лист/зм;

Продуктивність виражена в м3:

, м3/зм;

, м3/зм;

Кількість шліфувальних верстатів визначаємо по

формулі:

шт.

шт.

Приймаємо один шліфувальний верстат з відсотком

завантаження

Кз = 71,7%

Переобрізку фанери здійснюємо на однопильному

обрізному верстаті:

, лист/зм; (2.41)

, лист/зм; (2.41)

де U - швидкість подачі, м/хв; m - кількість листів в

пачці; l - довжина листа фанери, м.

лист/зм;

лист/зм;

Продуктивність у м3 складає

м3/зм;

м3/зм;

Кількість верстатів

шт.

шт.

Приймаємо 1 верстат, коефіцієнт завантаження якого

становить:

Кз = 37,4%

Пакетування фанери здійснюється вручну. Два робітника при

використанні стальної стрічки за 1 годину можуть запакувати 4…5 м3

Продуктивність пакетування складає в середньому 35-40 м3 в зміну.

Кількість робочих місць пакування

Приймаємо одне робоче місце для пакування фанери.

Коефіцієнт завантаження становить:

Кз = 81,4%

Таблиця 2.3. Відомість обладнання

|

№ п/п

|

Назва

обладнання

|

Марка

|

Кількість

|

Коефіцієнт

завантаження

|

|

1

|

Клеєнаносний

верстат

|

2 LV

20 «Raute»

|

1

|

93,4

|

|

2

|

Прес

для підпресування пакетів шпону

|

Переобладнаний

П 714 Б

|

1

|

37,9

|

|

3

|

Лінія

гарячого пресування

|

30 -

VPH

|

1

|

96,6

|

|

4

|

Охолоджувальна

камера

|

«Raute»

|

1

|

-

|

|

5

|

Обрізний

верстат

|

«ЛОФ»

|

1

|

63,7

|

|

6

|

Шліфувальний

верстат

|

«COSTA»

|

1

|

|

7

|

Круглопилковий

верстат для переобрізки фанери

|

ЦФ-5

|

1

|

37,4

|

|

8

|

Робочі

місця пакування

|

РМ

|

1

|

81,4

|

2.5 Розрахунок складів

.5.1 Розрахунок складу для добового запасу

фанери

м3 (2.42)

м3 (2.42)

де Qф. - річна кількість фанери, м3

м3

м3

Кількість стоп:

шт. (2.43)

шт. (2.43)

м3 (2.44)

м3 (2.44)

де L - довжина листа сухого шпону, м; B - ширина листа

сухого шпону, м; H - висота стопи, Н = 1,5 - 2 м; Kвкл - коефіцієнт

вкладання сухого шпону, Kвкл = 0,8.

м3

м3

стоп

стоп

Площа складу, що займається стопами, м2

м2 (2.45)

м2 (2.45)

м2

м2

Площа цеху з врахуванням проходів і проїздів, м2

м2 (2.46)

м2 (2.46)

де Кпр - коефіцієнт, який враховує проходи

проїзди; Кпр=1,8-2,0 м

м2 149 м2

м2 149 м2

2.6 Розрахунок потреби в електроенергії

Визначенню підлягає річна потреба об’єкту в

силовій та освітлювальній електроенергії. Споживачами силової електроенергії

є:

·

електродвигуни технологічного, вантажопідйомного та транспортного

устаткування, в т.ч. і пневмотранспорту;

·

електродвигуни устаткування допоміжних цехів, дільниць та служб;

·

електронагрівальні установки, преси гарячого склеювання пакетів

шпону та ін.

Розрахунок електричних навантажень та річного

споживання силової електроенергії ведуть у послідовності, представленій

таблицею 8. Спочатку визначають споживачів силової електроенергії, їх тип,

марку та кількість. Потім на основі технічних характеристик (паспортів)

устаткування, а для нестандартного устаткування - розрахунковим методом

знаходять встановлену потужність споживачів Рв.

Розрахункова активна потужність струмоприймачів

(тобто та частина енергії, яка перетворює механічну, теплову або світлову

енергію) виражається у ватах (Вт) або кіловатах (кВт) і визначається за

формулою:

, кВт (2.47)

, кВт (2.47)

де Рв - встановлена потужність

однотипних струмоприймачів, кВт; Кп - коефіцієнт попиту; враховує

втрати потужності в двигуні, мережі, а також одночасність роботи та завантаження

двигунів.

Коефіцієнт попиту електродвигунів, а також

нагрівальних установок, які мають у своєму складі трансформатори, лампові

генератори, випрямлячі, визначається за формулою:

(2.48)

(2.48)

Для нагрівальних установок (ТЕНів), які

живляться безпосередньо від мережі напругою 220 / 380 В:

(2.49)

(2.49)

де Ко - коефіцієнт одночасності

(0,6…0,8); Кз - коефіцієнт завантаження (0,4…0,9); hд - коефіцієнт корисної дії електродвигунів

(0,75…0,90); hм - коефіцієнт корисної

дії електромережі (0,95…0,97).

Коефіцієнт завантаження електродвигунів

деревообробних підприємств рекомендується приймати в межах: для

електродвигунів насосів, вентиляторів, компресорів, стрічкових транспортерів -

0,8…0,9.

Електричні установки, що характеризуються

індуктивністю, крім активної потужності, споживають реактивну потужність. До

таких установок відносяться асинхронні електродвигуни, а також нагрівальні

установки, які містять у своєму складі трансформатори, лампові генератори

високої частоти, випрямлячі. Розрахункова реактивна потужність цих струмоприймачів

визначається за формулою:

, кВАр (2.50)

, кВАр (2.50)

де tgj - тангенс кута зсуву

фаз.

Повна розрахункова потужність (геометрична сума

активної і реактивної потужностей) визначається за формулою:

, кВА (2.51)

, кВА (2.51)

де cosjн - номінальне

значення коефіцієнта потужності.

Коефіцієнт потужності (cosj) називається

відношення активної потужності до повної (Р/S). Коефіцієнт потужності

геометрично може виражатись косинусом кута j між катетом Р і

гіпотенузою S. Коефіцієнти сosj та tgj для основного устаткування цехів виготовлення матеріалів в

деревини наведені у відповідній літературі.

Річне споживання електроенергії:

, кВт×год (2.52)

, кВт×год (2.52)

де Тр - розрахунковий річний час

роботи споживачів електроенергії, год.

Для технологічного устаткування Тр

дорівнює фактичному фонду робочого часу устаткування, який враховувався при

розрахунку необхідної його кількості.

Визначаємо споживачів освітлювальної електроенергії,

площу приміщень (м2), питома витрата електроенергії на одиницю

площі (кВт/м2) і на їх основі - встановлену потужність об’єктів.

Величина коефіцієнта одночасності (Ко)

коливається в межах 0,5…1,0, в т.ч. для світильників виробничих приміщень - 0,5…1,0,

побутових приміщень - 0,9, складських - 0,6. Величина коефіцієнта корисної дії

мережі (hм) для освітлення складає

0,94…0,96, значення коефіцієнту попиту визначається за формулою 85, активної

потужності - за формулою 83.

Загальна витрата електроенергії на освітлення

цехом (дільницею) визначається шляхом підсумовування річних витрат всіма

споживачами.

2.7 Розрахунок витрати пари

.7.1 Технологічні потреби

Пара витрачається на технологічні потреби,

опалення та вентиляцію, а також побутові потреби.

Споживачами технологічної пари є:

·

устаткування для гідротермічної обробки деревини;

·

установки для сушіння шпону.

Річна витрата пари на технологічні потреби

становить:

при пресуванні - 4368 т;

всього - 4368 т.

2.7.2 Потреба пари на опалення і вентиляцію цехів

Розрахунок опалення та вентиляції деревообробних

цехів включає вирішення у певній послідовності таких питань:

·

встановлення метеорологічних параметрів у виробничих приміщеннях;

·

вибір системи опалення та вентиляції;

·

розрахунок повітрообміну у виробничих приміщеннях;

·

визначення витрат тепла;

·

підбір та розрахунок опалювально-вентиляційного устаткування.

Роботу у фанерному цеху можна віднести до

категорії середньої важкості.

Приймаємо:

·

температуру повітря в цеху - 18 С;

·

відносна вологість повітря - 60%;

·

швидкість руху повітря - 0,3 м/с.

Оскільки в приміщеннях цеху передбачається

штучний повітрообмін шляхом місцевих відсмоктувачів та загальнообмінної

вентиляції застосовуємо повітряне опалення, суміщене з припливною вентиляцією.

Повітрообмін здійснюється з метою дотримання в

повітрі приміщення певної концентрації шкідливих речовин, яка не повинна

перевищувати граничних норм, так званих гранично допустимих концентрацій

(ГДК). Повітрообмін допускається за рахунок вентиляції, яка буває трьох типів,

а саме:

·

загальнообмінна;

·

локалізуюча (місцева);

·

змішана.

Загальнообмінною вентиляцією називається

повітрообмін, при якому в приміщення подається свіже зовнішнє повітря, яке не

містить шкідливих парів та газів або містить їх в невеликій кількості і яке,

проходячи через приміщення, змішується з шкідливими виділеннями (речовинами) і

видаляється разом з ними.

Локалізуючою (місцевою) вентиляцією називається

вловлювання шкідливих виділень безпосередньо на місцях їх утворення з

допомогою спеціальних пристроїв, які не допускають проникнення шкідливих

виділень в повітря приміщень.

В цеху застосовуємо змішану систему вентиляції,

яка є комбінацією локалізуючої та загальнообмінної.

Кількісне визначення повітрообміну ведеться в

залежності від виду шкідливих виділень. Виробничими шкідливими виділеннями на

дільниці є тепло та волога. При надлишкових тепловиділеннях повітрообмін

визначається за формулою:

, кг/год. (2.53)

, кг/год. (2.53)

де Qн - надлишкові тепловиділення,

ккал/год.;

, ккал/год. (2.54)

, ккал/год. (2.54)

де Qв - загальна кількість

тепловиділень в приміщенні, ккал/год.; Qо - сумарні тепловтрати

через огородження, ккал/год.; с - питома теплоємність сухого повітря, ккал

/(кг·°С); t1 - температура припливного повітря,°С; t2 -

температура повітря, яке видаляється в приміщення, °С.

Різниця t2 - t1 не повинна

перевищувати 5 °С.

При наявності надлишків вологи повітрообмін

визначається за формулою:

, кг/год. (2.55)

, кг/год. (2.55)

де Gп - маса водяної пари, яка

виділяється в приміщенні, кг/год.; d2 - вологомісткість повітря,

яке видаляється з приміщення, г/кг сухого повітря; значення d2

приймається при максимально допустимих відносній вологості повітря в

приміщенні та температурі повітря, яке видаляється; d1 -

вологомісткість поступаючого повітря, г/кг; приймається залежно від відносної

вологості та температури зовнішнього повітря для відповідного періоду року

згідно вимог.

В приміщеннях, де відсутні виробничі виділення

шкідливих речовин та надлишкові тепло і волога, джерелом шкідливих виділень є

люди, які виділяють вуглекислоту, тепло та вологу. У виробничих приміщеннях з

об’ємом на одного працюючого менше 20 м3 необхідно передбачати

подачу зовнішнього повітря не менше 30 м3/год на кожного

працюючого, в приміщеннях з об’ємом на кожного працюючого від 20 до 40 м3

- не менше 20 м3/год. Якщо об’єм приміщення на одного працюючого

перевищує 40 м3, допускається передбачати лише періодично діючу

природну вентиляцію (відкривання вікон, фрамуг та ліхтарів).

Вид та кількість виділень у виробничих

приміщеннях залежать від технологічних особливостей устаткування, місцевих

умов тощо.

При розрахунку вентиляції необхідно враховувати

видалення через місцеві відсмоктувачі технологічного устаткування, дані про

яке наводяться в технічних характеристиках (паспортах) устаткування.

Тепловий баланс у виробничому приміщенні

виражається таким рівнянням:

, ккал/год. (2.56)

, ккал/год. (2.56)

де Q - загальні витрати тепла; Qо -

втрати тепла через будівельні конструкції (огородження); Qв -

витрати тепла на нагрівання повітря, яке видаляється з приміщення; Qн.м.

- витрати тепла на нагрівання матеріалів, устаткування та транспорту, які

поступають в приміщення; Qт - сума всіх тепловиділень в приміщенні.

Втрати тепла через будівельні огородження можуть

приблизно визначатись на основі теплової характеристики будинку за формулою:

, ккал/год. (2.57)

, ккал/год. (2.57)

де qo - теплова характеристика

будинку, ккал/(м3·год·град); Vб - об’єм будинку за

зовнішнім обміром, м3; tр - розрахункова температура

повітря в приміщенні, град; tз - розрахункова температура зовнішнього

повітря для холодного періоду року.

Теплова характеристика залежить від об’єму

(зменшується із збільшенням об’єму будинку) та призначення будинку і може

коливатись в межах: для деревообробних цехів - від 0,60 до 0,38, для

адміністративних будинків - від 0,42 до 0,26 для побутових та

адміністративно-допоміжних приміщень - від 0,60 до 0,20. Рекомендується

приймати такі значення теплової характеристики будинків:

·

одноповерхових - 0,4 ккал/(м3·год·град);

·

багатоповерхових - 0,35 ккал/(м3·год·град).

Значення розрахункової температури повітря в

приміщенні приймається у відповідності з вибраними метеорологічними

параметрами, а розрахункової температури зовнішнього повітря - на основі

Будівельних норм та правил - за параметром Б для холодного періоду року в залежності

від географічного розташування підприємства.

Витрати тепла на нагрівання повітря, яке

видаляється в приміщення системою витяжної вентиляції, визначаються за

формулою:

, ккал/год. (2.58)

, ккал/год. (2.58)

де с - питома теплоємність повітря,

ккал/(кг·град.); Gп - кількість повітря, яке видаляється з

приміщення, кг/год.; tп - температура повітря, яке видаляється,

град; приймається рівною температурі повітря в приміщенні, тобто tп

= tp; tз.в. - розрахункова зовнішньо-вентиляційна температура,

град.

Для природної та механічної загальнообмінної

вентиляції, призначеної для видалення надлишків тепла, вологи або шкідливих

газів, які характеризуються гранично допустимими концентраціями понад 100 мг/м3,

розрахункова зовнішньо-вентиляційна температура приймається за параметром А

для холодного періоду року. Для загальнообмінної вентиляції, призначеної для

видалення шкідливих газів, які характеризуються гранично допустимими

концентраціями до 100 мг/м3. або для компенсації повітря, яке

видаляється місцевими відсмоктувачами і технологічним устаткуванням, значення