Технологический процесс изготовления табурета

1. Охрана труда и

техника безопасности

1.1 Основные

требования безопасности

Настоящая Инструкция регламентирует

основные требования безопасности при выполнении плотницких и столярных работ.

Плотник должен выполнять требования

инструкции, разработанной на основе данной, и инструкции, разработанных с

учетом требований, изложенных в типовых инструкциях по охране труда:

при передвижении по территории и

производственным помещениям автотранспортного предприятия (Инструкция №20);

по предупреждению пожаров и предотвращению

ожогов (Инструкция №23). Заметив нарушение требований безопасности другим

работником, плотник должен предупредить его о необходимости их соблюдения.

Плотник должен выполнять также

указания представителя совместного комитета (комиссии) по охране труда или

уполномоченного (доверенного) лица по охране труда профсоюзного комитета.

Плотник должен знать и уметь

оказывать доврачебную помощь пострадавшему в соответствии с Типовой инструкцией

№22 по оказанию доврачебной помощи при несчастных случаях.

Плотник не должен приступать к

выполнению разовых работ, не связанных с прямыми его обязанностями по

специальности, без получения целевого инструктажа.

Общие требования безопасности

К самостоятельному производству

плотницких работ допускаются мужчины, имеющие соответствующую квалификацию и

получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране

труда и обученные безопасным методам работы.

Плотник, не прошедший своевременно

повторный инструктаж по охране труда (не реже 1 раза в 3 месяца), не должен

приступать к работе.

Плотник обязан соблюдать правила

внутреннего трудового распорядка, установленные на предприятии.

Продолжительность рабочего времени

плотника не должна превышать 40 ч. Продолжительность ежедневной работы (смены)

определяется правилами внутреннего трудового распорядка или графиком сменности,

утверждаемыми работодателем по согласованию с профсоюзным комитетом.

Плотник должен знать, что наиболее

опасными производственными факторами, действующими на него в процессе работы,

являются: оборудование, инструмент, острые кромки, заусенцы и шероховатость на

поверхности материалов и древесная пыль.

Деревообрабатывающее оборудование,

инструмент при неисправности и неправильных приемах работ, а также острые

кромки, заусенцы и шероховатость на поверхности материалов могут привести к

травмам.

Древесная пыль - оказывает

раздражающее действие на кожу, верхние дыхательные пути.

Запрещается пользоваться

инструментом, приспособлениями, оборудованием, обращению с которыми плотник не

обучен и не проинструктирован.

Плотник должен работать в

специальной одежде, специальной обуви и в случае необходимости применять другие

средства индивидуальной защиты.

В соответствии с типовыми

отраслевыми нормами бесплатной выдачи специальной одежды и других средств индивидуальной

защиты плотнику выдаются:

костюм хлопчатобумажный;

рукавицы с наладонником из

винилискожи;

ботинки кожаные.

На наружных работах зимой

дополнительно выдаются:

куртка хлопчатобумажная на

утепляющей прокладке;

брюки хлопчатобумажные на утепляющей

прокладке;

валенки.

Плотник должен соблюдать правила

пожарной безопасности, уметь пользоваться средствами пожаротушения. Курить

разрешается только в специально отведенных местах.

Плотник во время работы должен быть

внимательным, не отвлекаться на посторонние дела и разговоры.

О замеченных нарушениях требований

безопасности труда на своем рабочем месте, а также о неисправностях

оборудования, приспособлений, инструмента и средств индивидуальной защиты

плотник должен немедленно сообщить непосредственному руководителю и не

приступать к работе до устранения этих нарушений и неисправностей.

Плотник должен соблюдать правила

личной гигиены. Для питья пользоваться водой из специально предназначенных для

этой цели устройств (сатураторы, питьевые бачки, фонтанчики и т.п.).

За невыполнение требований

инструкции, разработанной на основе данной и указанных в п. 1.2, плотник несет

ответственность согласно действующему законодательству.

1.2 Требования

безопасности перед началом работы

Перед началом работы плотник должен:

Надеть средства индивидуальной

защиты, застегнуть манжеты рукавов костюма.

Осмотреть свое рабочее место, убрать

все лишнее.

Проверить состояние пола, если он

скользкий или мокрый, потребовать, чтобы его вытерли, или сделать это самому.

При работе снаружи зданий в зимнее

время посыпать скользкое место песком или шлаком.

Проверить исправность имеющегося

оборудования, приспособлений и инструмента.

К ручному инструменту предъявляются

следующие требования:

инструменты должны быть насажены на

рукоятки из древесины твердых и вязких пород, гладко обработаны и надежно

закреплены обжимными кольцами или заклинены деревянными (металлическими)

клиньями. Рукоятки не должны иметь трещин, выбоин, сколов;

режущие инструменты должны иметь

правильную заточку, а зубья пил - разведены и заточены; гаечные ключи должны

быть исправными и соответствовать размеру гаек; диски электропил не должны

иметь трещин, выбитых зубьев, погнутостей. При затуплении инструмента или

выкрашивании пластин твердого сплава плотник должен сменить инструмент.

Проверить наличие заземления у

оборудования, наличие ограждений, исправность электропроводки и местного

отсоса.

Проверить работу электроинструмента

путем кратковременного пуска без нагрузки.

Включить приточно - вытяжную

вентиляцию.

1.3 Требования безопасности

во время работы

Во время работы плотник должен:

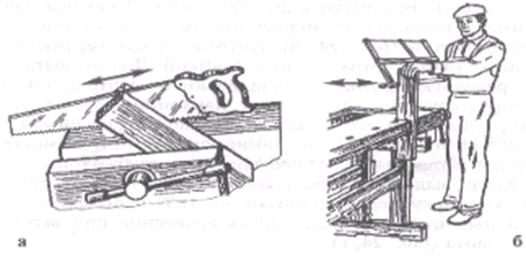

При продольном распиливании

материала на деревообрабатывающих станках установить за пильным диском на

расстоянии не более 10 см от зубьев пилы расклинивающий нож (толщина ножа

должна быть шире развода зубьев пилы на 0,5 мм для пил диаметром до 600 мм и на

1 - 2 мм для пил диаметром более 600 мм; расклинивающий нож должен быть не

менее чем на 10 мм выше выступающей над столом части пилы; верхние зубья пилы

должны выступать над поверхностью распиливаемого материала не менее чем на 5

мм); направляющую линейку устанавливать параллельно пильному диску.

При обработке на станках материала

длиной более 2 м устанавливать подставки с роликами, столики и другие опоры.

Располагаться у станка в стороне от

направления обратного выброса материала.

При пилении конца доски на

круглопильных станках, обработке коротких (менее 400 мм), узких (менее 60 мм) и

тонких (менее 30 м) заготовок, а также заготовок с фасонным профилем на

фуговальных станках применять специальные колодки - толкатели.

Приступать к обработке материала на

станках только после того, как вал с режущим инструментом наберет полное число

оборотов.

При обработке детали на сверлильном

станке закреплять ее надежными зажимными приспособлениями.

Обрабатываемый материал надежно

крепить в каретке станка, а при обработке на сверлильно - долбежном станке -

специальным прижимом; на рейсмусовых, обрезных и строгальных станках

обрабатывать только детали, длина которых соответственно на 60 - 100 мм больше

расстояния между передним и задним подающим или посылочными вальцами.

На фуговальном станке пользоваться

автоматическим предохранительным ограждением (щитки, веера, шторы).

Торцевать на маятниковой пиле те

доски, ширина которых позволяет сделать эту операцию за один проход.

Обрабатываемый материал подавать на

рабочий инструмент станков плавно с постепенным усилением нажима, плотно

прижимая материал к столу и к направляющей линейке.

В случае заклинивания режущего

инструмента обрабатываемой деталью немедленно выключить станок и только после

этого устранить неисправность.

При ручном пилении направлять пилу с

помощью бруска.

Занять правильное положение при

отеске материалов: отесываемая деталь должна находиться между ногами; ногу со

стороны отесываемой поверхности отставлять как можно дальше от детали;

обрабатываемую деталь прочно закреплять на подкладках.

Подавать инструмент, имеющий острые

и колющие поверхности (долота, стамески, пилы и т.п.), так, чтобы рабочий,

принимающий инструмент, мог взять его за рукоятку.

Работая стамеской и долотом в

качестве ударного инструмента, применять только деревянные киянки.

При работе стамеску направлять в

сторону от руки, поддерживающей обрабатываемую деталь.

Очищать рубанок, фуганок и т.п. от

забившейся стружки сверху, а не со стороны подошвы.

Плотнику запрещается:

ü Работать на

станках, если режущий инструмент имеет биение, а также трещины или сломанный

зуб.

ü Подавать руками

(без специальных приспособлений) заготовки сечением 40 x 40 мм, длиной 400 мм и

менее.

ü Останавливать

станок путем надавливания куском материала на режущий инструмент.

ü Допускать к работе

на станках посторонних лиц.

ü Работать на станке

без предохранительных ограждений.

ü Производить ручной

пилой распиловку материала, положив его на колено.

ü Оставлять топор

воткнутым в вертикально поставленный материал.

ü Наращивать гаечные

ключи трубой или другим предметом.

1.4 Требования

безопасности в аварийных ситуациях

При прекращении подачи

электрического тока во время работы электроинструментом плотник должен

отсоединить электроинструмент от электросети.

О каждом несчастном случае,

очевидцем которого он был, плотник должен немедленно сообщить работодателю, а

пострадавшему оказать первую доврачебную помощь, вызвать врача, помочь

доставить пострадавшего в здравпункт или ближайшее медицинское учреждение.

Если несчастный случай произошел с

самим плотником, он должен по возможности обратиться в здравпункт и сообщить о

случившемся работодателю или попросить сделать это кого-либо из окружающих.

1.5 Требования

безопасности по окончании работы

По окончании работы плотник обязан:

Выключить станок, привести в порядок

свое рабочее место, убрать стружку, отходы, убрать инструмент и приспособления,

выключить приточно - вытяжную вентиляцию и местный отсос.

Снять средства индивидуальной защиты

и убрать их в предназначенное для них место. Своевременно сдавать специальную

одежду и другие средства индивидуальной защиты в химчистку (стирку) и ремонт.

Вымыть руки с мылом и принять душ.

О всех недостатках, обнаруженных во

время работы, известить своего непосредственного руководителя (начальника цеха,

участка, мастера).

2. Описание технического

процесса

В деревообрабатывающей

промышленности применяют различные способы сушки древесины: атмосферную,

камерную, контактную, сушку в жидкостях (петролатумную) сушки древесины

Атмосферная сушка древесины

производится на открытых складах или под навесами. Воздух при низкой

температуре обладает малой способностью поглощать пары влаги, и поэтому

атмосферная сушка протекает медленно, а в зимние месяцы практически

прекращается.

Атмосферную сушку широко используют

для подсушки экспортных пиломатериалов на заводах с сезонной отгрузкой

продукции (в морских портах). Целесообразно применять ее в качестве этапа,

предшествующего сушке древесины в камерах.

Камерная сушка древесины, получившая

наиболее широкое распространение в промышленности, осуществляется в специально

построенных и отапливаемых помещениях - сушильных камерах. Процесс ведется в

газообразной среде: в нагретом воздухе (смеси топочных газов с воздухом) или

вперегретом паре при атмосферном давлении.

Камерная сушка протекает независимо

от внешних атмосферных и климатических условий, отличается гораздо меньшей

продолжительностью по сравнению с атмосферной. Процесс камерной сушки поддается

регулированию и позволяет получить материал с любой конечной влажностью.

Контактной сушке подвергаются тонкие

плоские материалы в форме листов, например шпон, фанера, которые зажимаются

между двумя нагретыми поверхностями в прессе. Тепло к высушенному материалу

передается от нагретой плиты путем непосредственного их контакта, откуда и

происходит название этого способа.

Сушка в жидкостях (например, в

петролатуме) заключается в следующем. Влажную древесину погружают в ванну с маслянистым

веществом, нагретым выше 100 °С. Влага в древесине быстро нагревается до точки

кипения, и образовавшийся кипения пар, имеющий упругость выше атмосферного

давления, будет стремиться выйти из древесины в воздух, преодолевая

сопротивление слоя масла. На этом и основан способ сушки древесины в ваннах с

петролатумом.

Петролатум - смесь парафинов и

церезинов с высоковязким очищенным маслом, получается при химической

переработке нефти. При температуре петролатума 120-130°С сушка в нем происходит

в 5-7 раз быстрее, чем в сушильных камерах. Существенным недостатком этого

способа является то, что петролатум проникает в древесину. Загрязнение

древесины петролатумом затрудняет ее механическую обработку, препятствует ее

склеиванию и качественной отделке лаками. Поэтому петролатумную сушку применяют

на небольших предприятиях для сортиментов, не подвергающихся дальнейшей

механической обработке (шпалы, детали инженерных сооружений). Наличие

пропитанного маслом слоя является иногда и полезным, так как защищает древесину

от увлажнения

2.1

Черновой раскрой древесины

Раскрой пиломатериалов на отрезки

определенных размеров, из которых затем получают детали, может производиться до

или после сушки в зависимости от размеров и конструкции изделий. Отрезки после

раскроя называют черновыми заготовками.

Заготовки обычно проходят две стадии

механической обработки. На первой стадии заготовки обрабатывают с четырех

сторон по сечению и оторцовывают для придания правильной геометрической формы и

точных размеров. Эту стадию называют механической обработкой черновых

заготовок. В результате ее выполнения получают чистовые заготовки.

Под строганием древесины понимают

процесс обработки деревянных заготовок со снятием стружки. Обработка при этом

происходит в результате возвратно-поступательного движения инструмента,

оснащённого строгальным резцом. Столярные строгальные резцы обычно резцы

называют ножами. В процессе прямого хода резца (рабочего хода) происходит,

собственно, снятие стружки - резец срезает относительно тонкий слой древесины.

После чего следует обратный ход (холостой ход), когда строгальный инструмент

возвращается в исходное положение, подготавливаясь тем самым к очередному

рабочему ходу. Этот циклический процесс повторяется до тех пор, пока не будет

закончена обработка деревянной заготовки должным образом.

Древесина после строгания имеет

чистую гладкую поверхность. Такой результат достигается в том случае, если

строгальный инструмент правильно отрегулирован и нож его (или несколько ножей)

правильно заточен.

Ручной инструментболее инструмент

доступен по цене, и по этой причине он имеется почти во всех домашних

мастерских. Применяют его обычно при небольшом объёме работ. К таким

инструментам относятся в первую очередь рубанок.

Разновидности рубанков:

· Шерхебель

- для Шерхебельплоского грубого строгания с закруглённым лезвием резца;

· Медведка

(удлинённый с двумя ручками), Медведка одинарный и двойной рубанок со

стружколомателем - для чистового строгания;

· Фуганок

и полуфуганок Фуганок (отличается большой длиной колодки) - для чистового

строгания, строгания больших плоскостей под линейку и пригонки деталей;

· Шлифтик

- для снятия особенно тонкой стружки;

· Цинубель

- для нанесения мелких дорожек на поверхностях деталей, предназначенных для

склеивания;

· Отборник,

зензубель - для выборки четвертей;

· Цикля -

для циклевки поверхностей циклевки (это отделочная операция перед нанесением

грунтовок, принципиальное отличие от шлифовки в том, что шлифовка оставляет

внутри древесины впрессованные частицы абразива, что негативно сказывается на

последующем сцеплении с лаковыми покрытиями, циклёвка оставляет поверхность

древесины чистой; среди недостатков циклёвки - чрезвычайная трудоёмкость

операции, среди достоинств - ровная поверхность, и тонкость снимаемой стружки);

· Калевка

- для фигурной обработки лицевых поверхностей деталей;

· Горбач

(с криволинейной колодкой) - для обработки криволинейных поверхностей

(выпуклой, вогнутой).

· Штабгобель

(штабгалтель) - для придания деталям закруглённой формы. Кромка ножа штабгобеля

имеет вогнутую форму.

· Шуруп -

по виду у́же

шерхебель чем шерхебель, служит для первоначальной обработки поверхностей

древесины. Железный резец у этого рубанка-шурупа не прямой, а скруглённый, так

что при строгании получаются плоские длинные желобки.

· Грунтубель

- применяют для выстрагивания паза трапециевидного сечения поперёк волокон

после того, как паз пропилен по бортам (краям) наградкой. Грунтубель состоит из

колодки и вставленного сбоку резца в виде заострённого крючка. Резец закрепляют

в колодке клином или винтом с барашком. Древесину из пропиленного паза часто

выбирают долотом или стамеской, а грунтубелем зачищают только дно паза.

При разметке применяются

разнообразные разметочные инструменты. Некоторые из них одновременно являются

инструментами измерительными и проверочными; ими пользуются при обработке

деталей и сборке изделий. Ниже перечисляются наиболее употребительные

разметочные инструменты столяра.

Рис. 2. Составные части рубанка: 1

- колодка; 2 - строгальный нож; 3 - клин; 4 - заплечики; 5

- щечки; 6 - леток; 7 - ложе; 8 - подошва; 9 -

пролет (прорезь); 10 - рукоятка-рожок

Линейка. Служит для проведения

прямых линий, имеет сантиметровые и миллиметровые деления. При проведении

длинных прямых линий линейку обычно заменяют точно от фугованной длинной

планкой.

Метр складной. Раньше в столярном

деле применялись только деревянные складные метры, в настоящее время их почти

совсем вытеснили метры металлические, более прочные, занимающие в сложенном

виде меньший объем.

Рулетка. Представляет собой тонкую

стальную упругую ленту длиной 1,5-2 м и шириной 1 см, разделенную на сантиметры

и миллиметры. Лента помещается в круглом металлическом футляре, из которого ее

выпускают на требуемую длину нажатием кнопки в центре плоской стороны футляра. Рулетка

очень удобна в работе, заменяет метр.

Угольник - деревянный или

металлический. Служит для расчерчивания прямых углов при разметке, для проверки

строгания «в угол» и проверки прямых углов в собранных узлах и изделиях.

Угольник состоит из колодочки (пятки) и вставленной в нее под прямым углом

тонкой металлической или деревянной линейки - пера с миллиметровыми делениями.

Ерунок. Состоит из колодки и

вставленной в нее под углом 45° линейки (пера). Применяется для нанесения линий

под углом 45 и 135° к кромке детали, например при разметке соединения на ус.

Существуют ерунки деревянные и металлические.

Малка. Служит для расчерчивания

углов любой величины, состоит из колодки и соединенной с ней посредством

шарнира линейки (пера). Линейка имеет сантиметровые и миллиметровые деления. На

заданный угол малку устанавливают по образцу, рабочему чертежу или по

транспортиру. В приданном ей положении малку закрепляют винтом с барашковой

гайкой.

Рейсмус. Состоит из деревянной

колодки и пропущенных через нее двух квадратных тонких брусочков. Брусочки

передвижные, в требуемом положении их закрепляют клинышком. На рабочих концах

брусочков выступают острием наружу шпильки (штифтики) для прочерчивания рисок.

Рейсмусом наносят риски параллельно обработанной кромке или пласта детали.

Циркуль металлический. Служит для

нанесения размеров и для вычерчивания дуг и окружностей. Развод ножек циркуля

делают по образцу, по рабочему чертежу или по данному размеру. В требуемом

положении ножки циркуля закрепляют барашковой гайкой на винте шарнира или

винтиком.

Кронциркуль. Применяется для

проверки диаметра точеных деталей.

Нутромер. Употребляется для проверки

внутренних размеров гнезд, в частности круглых гнезд для вставных круглых

шипов.

Шило тонкое стальное. Применяется

при разметке для прочерчивания рисок, наколки центров, шурупов мест для

шурупов.

Виды шиповых соединений

Шиповые соединения

деревянных деталей на клею отличаются большой прочностью и нашли широкое

применение при изготовлении дверных и оконных переплетов и блоков, мебели и различных

деревянных конструкций. Элементами шипового соединения являются шип,

соединяемый с гнездом или проушиной.

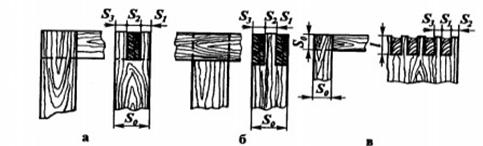

Рис. 3. Шиповое

соединение деталей: а - одинарным шипом; б - двойным шипом

Шипом называют

выступ на торце деревянной детали.

Гнездом называют

отверстие в другой детали, которое соединяется с шипом.

Проушиной называют

паз на торце детали, соединяемый с шипом.

Профили и размеры

шипа и проушины должны совпадать. Длина шипа должна равняться ширине

присоединяемого бруска.

В зависимости от

толщины деталей применяют шипы: одинарные, двойные, тройные и т.д. При толщине

заготовок до 40 мм обычно применяют одинарные шипы, от 40 до 80 мм - двойные,

свыше 80 мм - тройные и многократные. «Шип» - от немецкого «середина». Проушина

- промежуток между ушками (щечками, шипами).

Шиповые соединения

бывают трех видов: угловые концевые угловые серединные (тавровые) угловые

ящичные.

С целью наибольшей

прочности шипового соединения установлены следующие толщины шипов и ширины

проушин угловых концевых и серединных соединений:

S2 = 0,4

S0; S1 = S3 =0,5 (S0 - S2),

где S0 _

толщина бруска; S2 _ толщина шипа или ширина проушины (паза); S1

и S3 - толщина щечек проушины.

Разметку шипов и проушин производят

с двух концов заготовки. Вначале от торца заготовки линейкой отмеряют длину

шипа или проушины, делают пометку. Затем, приложив угольник к плоскости бруска,

по метке проводят линию перпендикулярно плоскости бруска. Так очерчивают линию

по всем сторонам заготовки. Рассчитывают толщину шипа, устанавливают размеры на

рейсмусе или на гребенке, затем проводят по торцу и боковым поверхностям бруска

параллельные линии.

Рис. 5. Конструкции продольных и

поперечных пил

Выбирают, где будет шип, а где

проушина, и удаляемые части древесины помечают знаком X.

Присоедините стыкуемые торцы и

мысленно представьте, где будет шип, а где проушина. Это предохранит вас от

ошибок, порчи заготовок и лишнего труда.

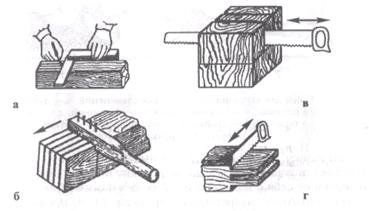

Запиливают шипы и проушины

мелкозубыми продольными и поперечными пилами различных конструкций. Мелкозубые

пилы дают менее шероховатый пропил.

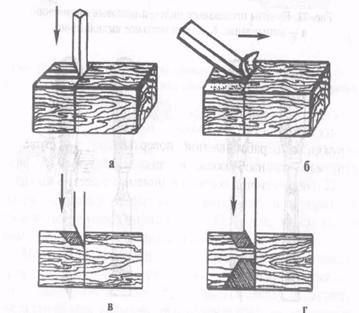

Рис. 6. Приемы продольного пиления

шиповых соединений: а - запиливание, б - окончательное выпиливание

Заготовку торцом вверх зажимают в

заднем зажиме верстака вначале наклонно и делают надрез движением ножовки от

себя с нажимом и к себе без нажима. Затем заготовку закрепляют вертикально и

продольной пилой выполняют пропилы так, чтобы линии разметки шипа и проушины

были видны.

Проушины вырубают с помощью долота и

стамески. «Долото» и «стамеска» произошли от немецкого - «долбящее железо».

Ручка долота сверху оснащается металлическим кольцом, предохраняющим ее от

растрескивания под ударами киянки. Лезвие долота затачивают под углом около

35°. Стамеской зачищают шипы, гнезда и проушины, срезают фаски, выдалбливают с

легким постукиванием киянкой гнезда в мелких деталях. Лезвие стамески

затачивают под углом 20…25° и тщательно правят оселком.

Рис. 7. Инструменты для

выдалбливания проушин: а - долото, б - стамеска

Заготовку перед выдалбливанием

проушины или гнезда устанавливают на подкладную доску, крепят к крышке верстака

струбцинами или зажимами. Переднюю поверхность долота обращают к дну проушины.

Режущую кромку долота устанавливают перпендикулярно волокнам на линию разметки.

Долото держат вертикально и наносят удар по ручке долота киянкой. Долото

вытаскивают, режущую кромку устанавливают от зарубки по вырезаемой проушине на

5…8 мм с наклоном, ударяют по долоту, наклоняют его и скалывают слой древесины на

глубину 4…8 мм. Линию продольной разметки оставляют. Затем вырубают проушину

еще глубже.

Когда выдолблено больше половины

глубины проушины, заготовку переворачивают на 180° и долбят с другой стороны,

чтобы не скалывалась древесина при выходе из нее долота.

Гнезда долбят поочередно от обеих

линий разметки, перпендикулярных волокнам. Если волокна древесины имеют

косослой или завитки возле сучков, то размеры шагов при долблении уменьшают в

2-3 раза.

Рис. 8. Последовательность

выдалбливания проушины: а-поперечноео надрубание дна, б-наклонное вырубание,

в-углубление дна, г-долбление с противоположной стороны

Рис. 9. Обработка шипов и проушин в

размер: а, б-стамеской, в-напильником

Подгоняют шипы и проушины с целью их

плотного соединения стамеской или напильником, срезая излишки в нужный размер.

Заготовку крепят на верстаке и стамеской, соблюдая меры предосторожности,

срезают тонкие стружки с обрабатываемой поверхности, как это изображено на рис.

Окончательную пригонку соединяемых поверхностей шипа и проушины производят

напильником так, чтобы шип входил в проушину плотно при нажатии рукой или

несильном ударе киянкой.

3. Устранение дефектов

На видных местах

приходится иногда устранять естественные пороки древесины. Очень частое явление

- выпадение сучков. Этот дефект может быть устранен путем вклеивания

деревянного колышка в образовавшееся отверстие, который должен иметь небольшую

конусность, как и отверстие, оставшееся после выпадения сучка.

Сучки в древесине

являются остатками ветвей, которые ближе к центру ствола были толще и

становились тоньше к краям ствола. Поэтому колышек, которым забивается

отверстие от сучка, необходимо вставлять с той стороны, которая была ближе к

центру ствола.

Один из самых

легких и самых действенных способов устранить дефект поверхности обрабатываемой

детали - сделать это с помощью инкрустированной заплаты. Все, что Вам нужно

сделать, удалить поврежденный участок и заменить его подобранной по текстуре

заплатой. В прошлом, эти заплаты скрупулезно обрабатывались, чтобы точно

подогнать в вырезанные вручную выемки. Но сегодня вам нужен только фрезер и

набор заготовок для вырезания заплат.

Секрет получения

высококачественных заплаток таится в конструкции набора, показанного на

рисунке.

Рис. 10. Набор для

инкрустации

В состав набора для

инкрустации входит латунная втулка со стопорным кольцом, съемной муфтой,

центральный стержень, и спиральная фреза. Это - латунная направляющая втулка,

которая вставляется в основание фрезера и съемная муфта. Толщина стенок муфты

должна совпадать с диаметром используемой фрезы. Такая конструкция позволяет

вырезать и посадочное место и заплату по одному и тому же шаблону, что

гарантирует, точную подгонку заплаты к посадочному месту.

Можно купить наборы

шаблонов такие как «галстук-бабочка», показанные выше на фото, в

специализированном магазине или заказать через интернет. Можно также сделать

свои собственные шаблоны из толстого твердого картона или ДСП.

Подготовка к

работе. Как можно видеть на рисунке с помощью набора и шаблона рез получается

довольно ровный. Фреза оставляет гладкий пропил. Прежде чем начинать, следует

настроить фрезер. Надо закрепить центральный стержень во фрезере и на него

надеть направляющую латунную втулку. Убедитесь, что втулка установлена ровно

иначе при обработке края выемки или заплаты получатся заметные неровности.

Выборка выемки.

Разместите шаблон по пораженной зоне таким образом чтобы дефект был по центру

отверстия в шаблоне, приклейте шаблон скотчем к обрабатываемой детали. Затем

выберите фрезером выемку по шаблону.

Вырезание заплаты.

Чтобы вырезать подходящую по текстуре заплату, используйте шаблон в качестве

«окна», чтобы найти участок с подходящей структурой на имеющейся заготовке или

обрезке. Затем надежно закрепите шаблон лучше это сделать с помощью новых

кусков скотча. Теперь можно снять муфту со втулки и аккуратно обвести фрезой по

контуру вокруг шаблона, чтобы вырезать заплату. Следующим шагом надо аккуратно

подрезать заплату лобзиком, как показано на рисунке.

Сборка. Есть

небольшой нюанс. Поскольку выемка и заплата вырезаются фрезой, заплатка имеет

острые углы, а выемка - скругленные углы. Можно или слегка скруглить наждачкой

углы заплатки, или с помощью стамески сделать углы выемки острыми. Так или

иначе, делайте все возможное, но за один раз отщепляйте по небольшому кусочку

дерева, чтобы гарантировать плотную посадку. С первого раза может и не

получится, но со временем будет получаться как на фото.

Засмолок - один из

видов дефектов, который может испортить внешний вид вашей поделки.

Инкрустированная

заплата подобранная по цвету волокон решает проблему и почти незаметна.

Добившись

качественной подгонки заплатки, намазываете клей в выемку, особенно по краям,

это сделает посадку заплатки еще плотнее и, соответственно, менее заметной.

Затем накройте заплатку вощеной бумагой, прижмите сверху бруском, и вставьте

заплатку на место. Прижмите до высыхания клея. Затем зачистите наждачкой и отшлифуйте

заподлицо.

Пороки

древесины.

Условия и климат, в

которых растет и развивается дерево, влияют не только на текстуру его

древесины, но и приводят к различным отклонениям от строения и развития ствола.

Это, в свою очередь, может вызвать наличие различных пороков, накладывающих

ограничения на область применения древесины.

Пороками древесины

считают недостатки отдельных участков древесины, снижающие ее качество и

ограничивающие возможность ее использования.

Действующий в

настоящее время ГОСТ 2140-81 «Пороки древесины» все пороки древесины делит на 9

групп:

. Сучки.

. Трещины.

. Пороки формы

ствола.

. Пороки строения

древесины.

. Химические

окраски.

. Грибные

поражения.

. Биологические

повреждения.

. Инородные

включения, механические повреждения и пороки обработки.

. Покоробленности.

Сучки бывают двух

видов - открытый сучок и заросший сучок. Открытый сучок имеет несколько

разновидностей -

по форме разреза на

поверхности сортимента (круглый, овальный, продолговатый);

по положению в

сортименте (пластовой, кромочный, ребровый, торцовый, сшивной);

по взаимному

расположению (разбросанные, групповые, разветвленные); по степени срастания

(сросшийся, частично сросшийся, несросшийся, выпадающий);

по состоянию

древесины (здоровый, здоровый светлый, здоровый темный, здоровый с трещинами,

загнивший, гнилой, табачный);

по выходу на

поверхность (односторонний, сквозной). Заросший сучок выявляется только в

круглых лесоматериалах и разновидностей не имеет.

Сучки - основной

сортообразующий порок, поскольку при использовании древесины они оказывают

отрицательное влияние. Они нарушают однородность строения и вызывают

искривление волокон и годичных слоев, что снижает механические свойства

древесины. Древесина здоровых сучков имеет повышенную твердость по сравнению с

твердостью окружающей древесины, поэтому сучки затрудняют обработку ее режущими

инструментами. Табачные сучки в круглых сортиментах сопровождаются внутренней

гнилью.

Трещины. Делятся на

разновидности по типам - метиковая (простая и сложная), отлупная, морозная,

трещина усушка; по положению в сортименте - боковая, пластовая, кромочная,

торцовая; по глубине - несквозная (неглубокая и глубокая), сквозная; по ширине

- сомкнутая, разошедшаяся.

Трещины появляются

в древесине по мере ее роста. На их образование влияют природные факторы и

внутренние напряжения, возникшие в стволе. Различают морозные, отлупные и

метиковые трещины.

Морозные трещины

появляются в результате расширения внутренней влаги при сильных морозах. В

результате возникают сквозные трещины, направленные радиально.

Внутренние

напряжения, возникающие в стволе, приводят к появлению отлупных (отслоение друг

от друга годичных слоев) и метиковых (идущих вдоль ствола от комеля к вершине)

трещин. Помимо этого при сушке древесины могут появиться трещины, являющиеся результатом

усушки.

Пороки формы ствола.

Выделяют следующие виды - сбежистость, закомелистость (округлая и ребристая),

овальность, нарост и кривизна (простая и сложная).

Кривизна - это

искривление продольной оси ствола. Она может быть простой и сложной (ствол

имеет несколько изгибов в разном направлении). Кривизна в круглых

лесоматериалах затрудняет их использование, увеличивает количество отходов в

деревообрабатывающей промышленности.

Закомелистость -

это утолщение или увеличение диаметра комля по отношению к стволу дерева. При

изготовлении досок из этой части ствола неизбежны большие отходы, полученный

материал при распиловке - невысокого качества, так как появляется большое

количество перерезанных волокон.

Ройки - продольные

углубления в комлевой части ствола. Поперечный распил торца бревна выглядит

звездообразным с волнистым расположением годичных колец. При распиле на доски

большую часть ствола выбраковывают в отходы, поскольку такие доски сильно

коробятся имеют пониженную прочность.

Наросты - резкое

местное утолщение ствола, имеют свилеватую древесину. В большинстве случаев

встречаются на лиственных породах: березе, клене, ольхе, дубе и некоторых

других, а иногда и на хвойных. Наросты бывают двух видов - наплывы и капы.

Наплывы - внутреннее заболевание дерева, сопровождающееся наростами с

гладкой поверхностью, чаще бывают на комлевой части дерева.

Капы - выражены более рельефной поверхностью; при очистке от коры

рельеф выглядит в виде капель. Возникают они на месте интенсивно появляющихся

на дереве спящих почек.

Пороки строения

древесины. Здесь выделяют следующие виды - наклон волокон, крень, тяговая

древесина, свилеватость, завиток, глазки, кармашек, сердцевина, двойная

сердцевина, смешанная сердцевина, пасынок, сухобокость, прорость, рак,

засмолок, ложное ядро, пятнистость, внутренняя заболонь, косослой.

Косослой (наклон

волокон) представляет собой различные отклонения направления волокон от

продольной оси дерева. Древесина с таким пороком плохо воспринимает поперечную

нагрузку. К разновидностям косослоя можно отнести свилеватость (волнистое

размещение волокон) и завиток (местное искривление годичных слоев).

Крень - изменение строения древесины хвойных пород в сжатой зоне ствола

и ветвей. Наблюдается в виде дугообразных участков. Часто образуется в

древесине искривленных и наклонно стоящих стволов. При поперечном разрезе,

особенно у хвойных пород, хорошо видно смещение сердцевины в одну сторону.

Крень нарушает однородность строения древесины, понижает прочность,

способствует сильному продольному короблению досок и брусьев.

Внутренняя заболонь

- группа годичных колец-слоев, расположенных в ядровой древесине, имеющая

окраску, свойства и строение заболони. На торце ствола ярко выражена в виде

одного или нескольких колец разной ширины, более светлых, чем ядро древесины.

Такой порок наблюдается в стволах лиственных пород, особенно у дуба и ясеня.

Ложное ядро -

внутренняя часть ствола с темной окраской различных оттенков. Форма ложного

ядра может быть: круглой, эксцентричной, звездчатой, лопастной. От заболони

ложное ядро отличается более темной окраской.

Кармашек - полость

внутри годичных слоев, заполненная смолой или камедями. Смоляной кармашек

портит поверхность изделий, плохо поддается отделке и склеиванию, пачкает

инструменты, снижает прочность древесины.

Свилеватость - это

волнистое размещение волокон, особенно в прикорневой части дерева. Чаще всего

свилеватость наблюдается у клена, дуба, карельской березы, ореха и др. С этим

пороком древесина трудно поддается обработке, зато при изготовлении строганого

шпона она высоко ценится, особенно у ореха, клена. Характерны в этом отношении

и наплывы - наросты на прикорневой части ствола.

Внутренняя заболонь

характерна для лиственных пород. Ее участки располагаются в ядровой древесине и

имеют цвет заболони. Сплошные или прерывистые кольца двойной заболони состоят

из мягкой древесины, что способствует впоследствии растрескиванию пиленого

материала. Двойная заболонь встречается у дуба, ясеня и - некоторых других

лиственных пород. Для мозаичных работ этот порок очень ценен.

В лиственных и

хвойных породах иногда встречаются участки, на которых в естественных условиях

древесина приобретает другой цвет. Цветовые тона таких участков бывают темнее и

светлее основного тона окраски слоев древесины. В лиственных породах получается

коричнево-красная окраска, в хвойных - светло-желтая.

Прорость - дефект

на участке дерева, возникший в результате механических повреждений клетчатки.

Такой участок древесины портит внешний вид и затрудняет отделку. Часто в этом

месте встречаются грибные пятна и засмолки.

Завиток характерен

местным искривлением годичных слоев вследствие влияния прорости или сучков

ствола. Завитки бывают сквозные и односторонние. Детали, которые должны нести

значительную нагрузку, изготовляют из древесины без завитков, снижающих ее

прочность.

Смоляные кармашки,

крень и засмолок характерны для хвойных пород, особенно для ели.

Пятнистость

выражается в окраске заболони в виде продолговатых прожилок. По цвету они

напоминают ядровую ткань древесины. Этот порок-следствие грибных поражений

клетчатки. Располагается он в основном на пограничном слое ядра и заболони.

Засмолок - это

участок древесины, обильно пропитанный смолой. Возникает на месте ранения

ствола деревьев хвойных пород. Засмоленные участки выделяются более темной

окраской. Древесина в месте порока тяжелее основной. Засмолок снижает ударную

вязкость, уменьшает водопроницаемость древесины, затрудняет склеивание и

отделку.

Рак - это рана на поверхности ствола дерева, возникшая в результате

заражения паразитическим грибом и бактериями. На хвойных породах по границам

зараженного участка происходит сильное смолотечение. На месте заражения

древесина не нарастает, а с противоположной стороны ствола в виду усиленного

прироста образуется характерное вздутие (опухоль).

Химические

окраски характеризует один вид -

«химическая окраска» с разновидностями по типам - «продубина» и «желтизна»; по

интенсивности цвета - светлая и темная.

Грибные

поражения. Выделяют 6 видов - грибные ядровые

пятна (полосы), плесень, заболонные грибные окраски, побурение, гниль, дупло.

Заболонные грибные окраски характеризуются разновидностями по цвету (синева,

цветные заболонные пятна), по интенсивности цвета (светлые, темные); по глубине

(поверхностные, глубокие, подслойные).

Вид - «гниль» имеет

разновидности по цвету и структуре пораженной древесины (пестрая ситовая, бурая

трещиноватая, белая волокнистая); по типам - заболонная (твердая и мягкая),

ядровая и наружная трухлявая.

Грибным поражениям

древесина подвергается в результате воздействия на нее различного рода гнилей.

При этом цветовой тон отдельных участков древесины изменяется. Часто грибные

болезни поражают древесину на сплавах леса. При определенных условиях (в

частности, при температуре внешней среды 15…25 °С и влажности древесины 30…60%)

грибные споры развиваются особенно интенсивно. На первых стадиях своего

развития грибные пятна и полосы не снижают качества древесины, а изменяют лишь

окраску определенных участков. На породах со светлой древесиной грибные

поражения имеют вид продолговатых полос и колец различных оттенков: серого,

фиолетового, красно-бурого, красноватого и др. Начинающему столяру необходимо

научиться отличать здоровую древесину от древесины, пораженной настолько, что

ее механические свойства не позволяют использовать ее для определенных видов

работ (под нагрузкой, в агрессивной среде и т.д.). Древесина, пораженная

ядровой гнилью, не годится ни для столярных, ни для наборных мозаичных работ,

так как она очень мягкая и хрупкая.

Ядровая

гниль на первой стадии поражения

древесины еще не влияет на ее механические свойства; для мозаистов она известна

под названием мраморной гнили лиственных. пород. Заболевшая древесина при этом

пронизана белыми и черными линиями с красной окантовкой. Следуя изгибу здоровых

волокон, нити мраморной гнили представляют собой красочную картину. Древесина,

пораженная мраморной гнилью, всегда будет находкой для мозаиста. Существуют и

другие виды ядровой гнили: бурая трещиноватая и пестрая ситовая.

Заболонная

окраска развивается в срубленной древесине,

не снижая ее твердости. В основном это бывает у хвойных пород. Для сосны

характерна синева, которая приобретает то сероватый, то зеленоватый оттенок.

Этому пороку сопутствуют цветные заболонные пятна с окраской участков древесины

в желтый, розовый, фиолетовый, коричневый и оранжевый тона. По интенсивности

цвета они бывают разные; глубина проникновения их ограничивается верхними

слоями заболони. Мозаисты с успехом используют заболонную окраску древесины без

применения дополнительного воздействия на нее химическими препаратами и

красителями, несколько вуалирующими текстуру.

Побурение, которое считается пороком срубленного дерева и распространяется

от периферии к центру в виде пятен разной интенсивности, часто встречается у

лиственных пород (осины, березы, бука).

Биологические

повреждения. Выделяют три вида - червоточина, повреждение древесины паразитными

растениями, повреждение птицами.

Повреждение

древесины паразитными растениями - это отверстия в древесине, пилопродукции или

детали, возникающие в результате жизнедеятельности паразитных растений (омела).

Нарушают целостность древесины и снижают ее механические свойства.

Повреждение птицами

- полость в круглых лесоматериалах, возникающая в результате жизнедеятельности

птиц. Нарушают целостность круглых материалов, может затруднить их

использование по назначению. Увеличивает количество отходов при распиловке и

лущении.

Червоточина - разрушение древесины личинками и жуками. При очистке древесины

от коры хорошо видны следы деятельности насекомых в виде ходов и бороздок

различной формы и конфигурации. Червоточина может быть поверхностной, когда

жуки проделывают ходы в коре и лубяном слое; глубокой и неглубокой, когда ходы

жуков-древесников проникают на несколько сантиметров в глубину или даже

пронизывают древесину насквозь.

Инородные

включения, механические повреждения ни пороки обработки. В данной группе выделяют 32 вида - инородные включения»

обугленность, обдир коры, карра, скос пропила, обзол (тупой и острый),

закорина, риски, волнистость, ворсистость, мшистость, бахрома, заруб, запил,

отщеп, скол, козырек, заусенец, вырыв, задир, выщербины, вмятина, рваный торец,

рябь шпона, накол, царапина, выхват, непрофрезеровка, гребешок, прошлифовка,

недошлифовка, ожог.

Виды - риски,

волнистость, мшистость, бахрома, вырыв, рваный торец, выщербины, рябь шпона

являются показателями качества обработки, определяют шероховатость поверхности,

уменьшают физические размеры материалов и затрудняют отделку, склеивание,

облицовывание материалов.

Виды - отщеп, скол,

задир, выхват, запил, заруб, карра, накол нарушают целостность древесины,

ухудшают внешний вид, уменьшают физические размеры материала, при больших

размерах снижают механическую прочность материала, затрудняют использование его

по назначению.

Козырек, заусенец и

гребешок являются показателями качества обработки резанием.

Непрофрезеровка,

недошлифовка, прошлифовка - ухудшают внешний вид, нарушают правильность формы

сортимента, требуют дополнительной обработки.

Покоробленности. В этой группе выделяют один вид - покоробленности с

разновидностями - продольная по пласти (простая и сложная), продольная по

кромке, поперечная и крыловатость.

Пороки древесины

оказывают различное влияние на технические свойства древесины.

Влияние порока на

качество древесины зависит от его вида и разновидности, размера, расположения в

сортименте и назначения сортимента. Поэтому один и тот же порок в одних

сортиментах не допускается, в других снижает сортность, а в третьих почти или

совершенно не имеет значения.

4.

Экономическая часть

Из многих предметов мебели

устанавливаемых преимущественно на кухне, особое внимание уделяется табуретам.

Для малогабаритных кухонь табуреты практически незаменимы, так как они занимают

меньше пространства, нежели стулья, при этом табуреты можно легко задвигать под

обеденный стол, так как в отличие от стульев у табуретов отсутствует спинка. За

счёт простоты конструкции табуреты даже выполненные из очень плотного дерева

имеют небольшой вес, что позволяет с лёгкостью перемещать их по квартире.

Стандартных размеров табуреты

используются в основном на кухне, а невысокие модели могут устанавливаться в

прихожей наряду с пуфиками. В ванной комнате или на не застеклённой лоджии,

желательно устанавливать табуреты из материалов устойчивых ко влаге, т.е.

металла (на металлокаркасе) или пластика. При установке пластикового табурета

на улице следует обратить внимание на морозоустойчивость материала.

Табуреты - самые массовые мебельные

изделия, эксплуатируемые в более тяжелых условиях, чем, например, корпусная

мебель. Табуреты должны быть прочными несмотря на малое сечение деталей,

входящих в их конструкции.

Слово «табурет» это привычное,

обыденное слово имеет французское происхождение и в переводе означает -

небольшой стул без спинки. У табурета основной частью является сидение, которое

у различных моделей бывает различной формы, основная форма сидения табуретки

квадратная(прямоугольная), но выпускаются модели и с круглыми сидениями, а

также овальными, треугольным и т.д.

Табуреты изготовляют с жестким,

гибким и мягким сиденьем. Функциональные размеры табуретов должны

соответствовать ГОСТ 13025.16-73.

Табурете жестким сиденьем (рис. 1, а)

состоит из четырех ножек, царг, проножек и сиденья. Царги с ножками

соединяют на шип одинарный несквозной с полупотемком, проножки - на шип

одинарный несквозной.

Сиденье - это дощатая клееная плита.

Сиденья такой конструкции приклеивают к одной царге табурета (рис. 1, г),

причем направление волокон древесины сиденья и царги должны совпадать.

С трех других сторон сиденье крепят к царгам с помощью деревянных бобышек,

вставляемых шипами в пазы царг.

В бобышках имеются отверстия, через

которые шурупами крепят сиденье. Бобышки устанавливают с зазором Ь, допускающим

изменения размеров сиденья при изменении влажности древесины. Размер Ь определяют

расчетным путем. Так, изменение размеров по ширине сиденья шириной 400 мм,

эксплуатируемого в отапливаемых помещениях, при изменении влажности на 6%

составит: Ь = = ДВ = 0,00245-400-6 = 2,9 мм. Следовательно зазор

следует принять 3-4 мм.

Ленты сиденья переплетают и крепят к

царгам гвоздями.

Прочность табуретов, имеющих

проножки, примерно на 50% выше по сравнению с табуретами таких же

конструкций без проножек. Поэтому у табуретов без проножек увеличивают ширину

царг И ставят угловые бобышки, соединяемые с царгами на прямой ящичный

шип.

Ножки табуретов без проножек

изготовляют сечением не менее 45x45 мм, ширина царг не менее 60 мм.

Сечение ножек табуретов с проножками может быть уменьшено до 35, ширина

царг до 45 мм.

Кроме табуретов, детали которых

соединяют на шипах, изготовляют табуреты с подсадными съемными ножками. Такие

табуреты состоят из сиденья и четырех ножек, которые прикрепляют к сиденью с

помощью резьбовых стяжек. Ножки устанавливают под углом 6-8° к плоскости

сиденья.

Табуретки с мягким сидением более

комфортны, на таких моделях можно располагаться дольше, но всё же для

длительной трапезы или других дел лучше подойдёт стул или банкетка со спинкой.

Что касается комфортности размещения

на табурете, то следует отметить что табурет может быть с мягким или жёстким

(деревянным) сидением. Располагаться на табуретке с жёстким сидением не очень

удобно, такой табурет приобретается в расчёте недолгое использование, например

во время быстрого завтрака в будний день.

Кухонный табурет, выполненный из

дерева - это наиболее подходящий вариант для установки рябом с обеденным столом

в небольшом помещении. Табуреты не имеют спинки, а их высота и компактность

позволяет задвигать под обеденный стол сразу по несколько штук. Когда вы

покупаете обеденную группу для кухни, в её комплект входит несколько стульев.

Но в некоторых случаях стульев может не хватать на всё количество человек

готовых расположиться у обеденного стола, в таком случае использование

дополнительных табуретов становится наиболее правильным.

Для изготовления

деталей табуретки необходимо 0,02 куб. метра древесины.

куб. метр древесины

сосны стоит 6000 рублей.

,02 м3 х

6000 руб.= 120 руб.

При сверлении на

ВСН станке в течении 20 минут израсходовано электрической энергии:

,4 кВт х 0,34 ҹ

= 0,136 кВт х ҹ

,136 х 1,51 руб. =

0,21 руб.

По окончанию сборки

изделие покрыто мебельным лаком. Израсходовано 0,2 кг.

кг мебельного лака

стоит 100 рублей.

,2 х 100 = 20 руб.

Общие затраты на

изготовление табурета составляют:

+ 20 + 0,21 =

140,21 руб.

Заработная плата

рабочего приблизительно равна стоимости материалов и в конечном итого цена

табурета составит 280 рублей.

Схема 1. Чертежи

табурета: а - вид спереди, б - вид с боку.

Готовое изделие отвечает следующим

требованиям:

Изделие изготовлено из натуральной

древесины. Все детали изготовлены аккуратно в соответствии с выше указанной

технологией. Изделие представляет собой законченное изделие. Произведен

контроль сборки и отделки изделия. Внешний вид изделия производит благоприятное

впечатление.

Экологическое обоснование

Изделия из натуральной древесины

экологически безопасны. Они не наносят вред окружающей среде и полностью

подлежат вторичной переработке. Небольшую экологическую проблему может

создавать применение мебельного лака. Но использование ламинированной

древесно-стружечной плиты сводит к нулю все попытки не нарушать экологическую

обстановку

Заключение

Целью дипломной работы является

изготовление табурета из древесины, его экономическое и экологическое

обоснование, изучение используемого инструмента столяра и сопутствующих

материалов при изготовлении готового продукта на конечной стадии производства.

Так же в дипломной работе подробно были рассмотрены общие и основные требования

по безопасности при работе с инструментами, предъявляемые требования, был

подробно описан и изучен технический процесс подготовки и изготовления готового

продукта из древесины.

Экономический подсчет затрат при

изготовлении табурета был подкреплен подробным расчетом по материалам, которые

использовались в работе.

Конечный продукт, табурет,

представляет собой законченное готовой изделие. Экономические затраты в

процессе производства составляют 140, 21 рублей.

Используемая

литература

1. Чумаченко Ю.Т. Материаловедческое

и слесарное дело, изд. Феникс, 2013 - 400 с.

. Покровский Б.С. Основа технологии

сборочных работ, изд. Ю-Питер, 2004

Макиненко Н.И. практические работы

по слесарному делу. Учебное пособие для ПТУ, Высш. Школа, 1982

. Фещенко В.Н. Слесарное дело книга

2. Механическая обработка деталей на станке., 2013 - 464 с.

. ГОСТ 3.1703-79 ЕСТД Правила записи

операций и переходов. Слесарные и слесарно-сборочные работы.