Проектирование винтовых механизмов

Методические указания к

расчетно-графической работе

По курсу «Детали машин»

Проектирование винтовых механизмов

Введение

Учебной программой по курсу "Детали машин" предусматривается

выполнение студентами расчетно-графической работы (для отдельных специальностей

курсовой работы), включающей проектирование винтовых механизмов, и расчет

соединений.

Указанная выше работа ставит своей целью закрепить и углубить знания

студентов по пройденной части курса «Винтовые механизмы» и «Соединения» и

приобрести навыки самостоятельного проектирования.

Выполняя работы, студент должен научиться находить рациональные варианты

конструктивного исполнения заданной схемы устройства, правильно выбирать

материалы, определять размеры и форму деталей, обеспечивающие при минимальной

массе и габаритах надежность в работе, прочность, технологичность, удобство

монтажа и эксплуатации. Необходимо также приобрести навыки в правильном

назначении допусков и посадок, шероховатости поверхности детали, составлении

технической документации.

По всем схемам заданий на курсовую работу требуется произвести расчет и

конструирование винтовой пары, металлоконструкции и соединений, входящих в

состав механизма. В пособии изложена методика расчета и проектирования деталей,

составляющих винтовые механизмы.

1. Содержание работы, требования к оформлению

расчетно-пояснительной записки и чертежей, порядок защиты

Для проектирования предлагается девять вариантов винтовых механизмов

различной конструкции. Все из предлагаемых механизмов имеют ручной привод. В

состав каждого устройства, входят: металлоконструкция, винтовая пара и

соединения (сварные или резьбовые). На бланке задания даны схема винтового

механизма и основные данные для его проектирования.

Работа состоит из расчетно-пояснительной записки и графической части.

Расчетно-пояснительная записка выполняется на листах формата А4,

она должна иметь титульный лист. На втором листе записки располагается

содержание. Следующим листом подшивается задание на курсовую работу. В конце

пояснительной записки помещают список используемой литературы.

В состав записки должны входить следующие разделы:

. Введение, в котором указывается цель работы, назначение проектируемого

механизма и исходные данные для проектирования.

. Описание конструкции и принципа действия проектируемого механизма.

. Выбор материала для всех элементов механизма.

. Выбор типа резьбы для винтовой пары.

. Расчет винтовой пары.

. Расчет соединений.

. Расчет металлоконструкции.

. Заключение, в котором представлены результаты поделанной работы.

Записка должна содержать все необходимые эскизы деталей и

сборочных единиц, расчетные схемы, эпюры и т.д.

При принятии в ходе проектирования каких-либо решений (например, выбор

резьбы, выбор материала и т. п.), в записке необходимо привести обоснование

выбора.

Расчетные формулы записывают в общем виде с указанием источника. Каждое

буквенное обозначение в формулах поясняют. Затем в формулы подставляют

численные значения и записывают конечный результат с указанием размерности.

Результат должен округляться до 3-4 значащей цифры.

Вносить формулы в строчки текста не разрешается. Формулы должны занимать

свои отдельные строки. При использовании в расчетах величин допускаемых

напряжений, коэффициентов и других нормативных данных следует указывать

источники.

Указание источника (ссылка на используемую литературу) допускается делать

только в текстовой части записки (но не после формул) в общепринятой форме (в

квадратных скобках указывается номер использованного источника в соответствии с

его номером в списке литературы приведенном в конце записки).

Все размерности записываются в системе СИ, т.е. сила - в Н или кН,

геометрические размеры - в мм (м), момент - в Н×мм (Н×м), напряжение - в МПа (Па) и т.д.

Все листы расчетно-пояснительной записки сброшюровывают с титульным

листом.

Графическая часть работы: сборочный чертеж устройства выполняется на листе

формата А2-А1, детальные чертежи 3-4 деталей (по указанию руководителя) - на

листах формата А4-А3.

Количество изображений (видов, разрезов, сечений) должно быть наименьшим,

но дающих полное и точное представление об устройстве в целом, его сборочных

единицах и деталях.

На детальных чертежах должны быть представлена вся необходимая для

изготовления детали информация: размеры, допуска, отклонения, шероховатость,

технические требования.

На сборочном чертеже должны быть представлены все основные размеры

устройства - габаритные, монтажные (установочные) и характеризующие его

конструкцию и работу: ход винта, размеры поворотного или откидного рычага и

т.п. Также указываются размеры в сечениях по сопряженным поверхностям деталей с

простановкой буквенных обозначений посадок. К чертежу общего вида составляется

спецификация на отдельном листе формата А4.

На всех чертежах должны присутствовать технические требования к детали

или узлу, а на сборочном чертеже механизма должна быть представлена его

техническая характеристика.

Оформление чертежей и спецификации, заполнение граф основной надписи

выполняют в соответствии с требованиями Единой системы конструкторской

документации (ЕСКД).

Утверждение и защита работы. Окончательно оформленные чертежи и

расчетно-пояснительные записки предъявляются руководителю для проверки и

утверждения в срок указанный в бланке задания. Подписанные руководителем

чертежи студент складывает по ГОСТ 2.501-68.

После утверждения работы проходит ее защита, в ходе которой студент

представляет доклад о проделанной работе, в котором отмечается цель работы,

описание назначения, конструкции и принципа действия спроектированного

механизма, подчеркиваются конструктивные особенности механизма в целом и

отдельных его деталей представленных на чертежах. После представления доклада

студент отвечает на вопросы преподавателя. При оценке работы учитываются

качество и своевременность исполнения работы, правильность расчетов, соответствие

графической части нормам ЕСКД, качество доклада и правильность ответов на

вопросы преподавателя.

2. Общие сведения о винтовых механизмах

Основным элементом любого винтового механизма является винтовая пара,

состоящая из винта и гайки, соприкасающихся винтовыми поверхностями.

Предназначены эти механизмы для преобразования вращательного движения в

поступательное, или наоборот.

Исполнения винтового механизма могут быть:

1. С вращающимся винтом и поступательно

движущейся гайкой. Такие передачи применяются, например, в винтовых стяжках -

талрепах, в станках для подач рабочего инструмента, в нажимных и натяжных

устройствах.

2. С вращающимся и поступательно

передвигающимся винтом при неподвижной гайке. Домкраты, винтовые прессы,

натяжные устройства.

3. С вращающейся гайкой и поступательно

перемещающимся винтом, например в механизмах изменения вылета кранов стрелового

типа.

4. С поступательно движущимся винтом и

вращающейся гайкой. В таких механизмах применяется резьба с большим углом

наклона винтовой линии. Такие механизмы используются крайне редко.

Винтовые пары в механизмах могут быть парами скольжения или качения,

кроме того, выполняются винтовые механизмы с гидростатическими винтовыми

парами. Они могут быть с ручным или механическим приводом. Наименьшим КПД

обладают пары скольжения (примерно 0,3), пары качения и гидростатические пары

имеют более высокий КПД (до 0,9).

В заданиях к работе предлагаются только механизмы с ручным приводом, для

которых значение КПД не имеет большого значения, поэтому далее рассматриваются

только винтовые пары скольжения. Информацию о винтовых парах качения и

гидростатических парах можно найти в литературе по деталям машин (например?)

Винтовые пары скольжения имеют ряд преимуществ:

1. Дают большой выигрыш в силе

2. Дают возможность медленного и точного

перемещения

3. Высокая несущая способность при малых

габаритах

4. Плавность и бесшумность работы

5. Простота конструкции и изготовления

Недостатки винтовых пар скольжения:

1. Большие потери на трение и низкий КПД

2. Невозможность применения при больших

скоростях

Основные элементы любой винтовой пары это винт и гайка.

Винты представляют собой стержни с нанесенной на них резьбой. Концевые

участки винтов имеют участки, предназначенные для крепления других элементов

винтовой пары (например, рукояток, маховиков и т.д.) или для установки винта в

опорах. Длинные винты выполняют составными.

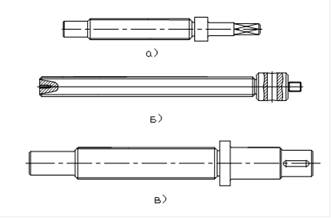

Рис 2.1 Примеры конструкции ходовых винтов

а) Винт прижимного устройства

б) Винт домкрата

в) Винт натяжного устройства

Гайки представляют собой втулки с фланцем для осевого крепления и

внутренней резьбой. Иногда гайки выполняют составными.

В винтовых механизмах используют в основном трапецеидальную и упорную

резьбу т.к. они обеспечивают наименьшие потери на трение в резьбе и

обеспечивают достаточную прочность и технологичность передачи. Упорную резьбу

рекомендуется применять в механизмах с односторонним действием нагрузки.

Параметры резьб, применяемые в винтовых механизмах, приведены в приложении.

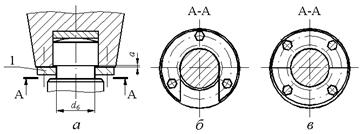

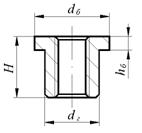

Рис 2.2 Гайка винтового механизма

Материалы винтов должны обладать высокой износостойкостью, хорошей

обрабатываемостью, высокой прочностью. Таким требованиям лучше всего отвечают

стали. Для слабонапряженных и тихоходных винтов применяют стали 45, 50 (ГОСТ

1050-74), для более ответственных механизмов - стали, подвергаемые закалке -

40Х, 40ХГ (ГОСТ 4543-71), 65Г (ГОСТ 1050-74), для ходовых винтов станков -

азотируемые стали 40ХФА, 18ХГТ (ГОСТ 4543-71).

Поскольку в ходовых винтах присутствует скольжение, для уменьшения трения

гайки делают из антифрикционных материалов - оловянных бронз БрО10Ф1, БрО6Ц6С3

(ГОСТ 613-79), безоловянной бронзы БрА9Ж3Л (ГОСТ 493-79), чугунов СЧ 12-28, СЧ

15-32, СЧ 18-36 (ГОСТ 1412-70). В отдельных случаях возможно изготовление гайки

из стали. Следует иметь в виду, что антифрикционные свойства у бронзы

улучшаются с увеличением содержанием олова, а у чугуна - с уменьшением

прочности. Кроме того, следует учитывать, что самый дешевый материал - чугун, а

стоимость бронзы тем выше, чем больше содержание олова.

3. Обзор конструкций винтовых механизмов

В данном разделе рассматриваются только конструкции винтовых механизмов

предлагаемых в качестве объектов проектирования для рассматриваемой работы.

.1 Домкраты

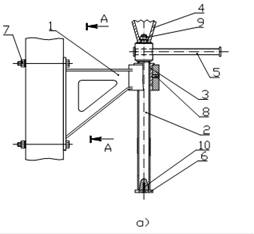

Рис. 3.1 Конструкции домкратов

Основные элементы домкратов представленных на рисунке 3.1: корпус 1, винт

2, гайка 3, пята 4, рукоятка 5, шайба 6, крепежные детали.

Корпус 1 домкрата представленного на рис. 3.1 а выполнен в виде

кронштейна, жестко прикрепленного к стене при помощи болтов 7. У домкрата

представленного на рис. 3.1 б представляет собой полый конус. Корпуса домкратов

могут иметь сварную или литую конструкцию и изготовляются из сталей или из чугуна.

Внутри корпуса с натягом установлена гайка 3. От проворачивания гайку

удерживает момент трения, возникающий между буртиком гайки и корпусом, кроме

того, для обеспечения неподвижности гайки она зафиксирована стопорным винтом 8.

Винт 2 приводится в движение рукояткой 5 (у домкрата на рис.3.1 б

рукоятка снабжена шаровыми ручками, это сделано для удобства работы), вращаясь

в неподвижной гайке, он перемещается поступательно, поднимая или опуская груз.

Груз опирается на пяту 4. Для того чтобы пята была неподвижна относительно

груза, она снабжается насечкой. Пята зафиксирована на винте при помощи гайки 9

(другие варианты конструкций пяты будут рассмотрены ниже). На поверхности

контакта гайки и пяты при работе домкрата возникают значительная сила трения

для уменьшения которой применяют смазку. К нижнему концу винта крепежным винтом

10 прикреплена шайба 6, которая не позволяет полностью вывинтить винт из гайки

и, следовательно, исключает возможность аварии.

3.2 Натяжные устройства

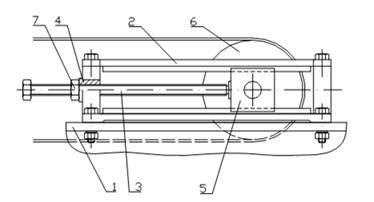

Рис. 3.2 Привод натяжного устройства

Натяжные устройства применяются для создания и поддержания постоянным в

процессе эксплуатации натяжения гибкого тягового органа в ленточных

транспортерах, другие конструкции применяются с той же целью в ременных и

канатных передачах. Необходимое натяжение осуществляется путем перемещения

натяжного шкива или барабана.

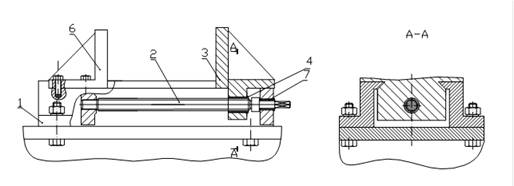

Основные элементы устройства представленного на рис 3.2: станина 1, винт

2, гайка 3, ползун 4, маховик 8 соединенный с винтом шпонкой 9, опоры 5 и 6,

кронштейн 7, крепежные детали.

Станина 1 данного устройства выполнена в виде двух направляющих, которые

необходимы для того чтобы предотвратить действие изгибающего момента на винт.

Действует устройство следующим образом: вращением маховика 10 приводится в

движение винт 2, который располагается в опорах 5 и 6. При вращении винта гайке

3 сообщается поступательное перемещение. Гайка связана с ползуном 4 и

обеспечивает его перемещение вдоль направляющих. С ползуном жестко связан при

помощи болтового соединения кронштейн 7, который в свою очередь соединяется с

подвижным шкивом ременной передачи. Перемещением ползуна со шкивом в разные

стороны регулируется натяжение гибкого тягового органа.

Другой вариант натяжного устройства представлен на рис 3.3 (именно такие

натяжные устройства часто применяются в ленточных транспортерах).

Рис. 3.3 Натяжное устройство ленточного транспортера

Основные элементы устройства - станина с опорами 1, крышка 2, винт 3,

гайка 4, ползун 5, шкив 6.Ось шкива в данном устройстве укреплена в двух

ползунах. Ползуны имеют возможность перемещаться вдоль направляющих, одна из

которых выполнена в станине, другая в крышке. При ввинчивании винтов в гайки

расположенные в левых опорах станин, ползуны вместе с осью и шкивом

перемещаются вправо, за счет чего и происходит натяжение ленты транспортера.

Так как вращение винта в этом устройстве осуществляется нечасто, резьбу для

него можно выполнять прямо в опоре, по той же причине допускается в данном

устройстве применять метрическую резьбу. Вибрации при работе транспортера могут

привести к самопроизвольному отвинчиванию винта и ослаблению натяжения ленты,

поэтому для винта должно быть предусмотрено стопорное устройство (например, в

виде контргайки 7).

3.3 Нажимные устройства

К нажимным устройствам относятся механизмы, предназначенные для создания

силы, воздействующей на обрабатываемый объект: спрессовываемое вещество,

запрессовываемые части, деформируемый материал и т.д. Широко применяются

подобные устройства для получения соединений с гарантированным натягом,

например при ремонтных работах. Винт в этих устройствах снабжен нажимной

деталью через которую при ввинчивании в гайку он передает нагрузку на

обрабатываемый объект. Из всего разнообразия нажимных устройств в заданиях

представлены двухстоечный винтовой пресс и пресс с односторонней станиной.

Рис. 3.4 Пресс двухстоечный

Двухстоечный винтовой пресс представлен на рис 3.4, его основные

элементы: станина 1, поперечина 2, связанная со станиной стойками 3, гайка 4,

установленная с натягом в поперечину 2, винт 5 ввернутый в гайку, рукоятка 6

снабженная шаровыми ручками, нажимная плита 7 соединенная с винтом.

Винт приводится в движение рукояткой, вращаясь в неподвижной гайке он

перемещается поступательно, нажимная плита опускается и оказывает давление на

материал или детали. Для обеспечения подъема плиты она соединена с винтом при

помощи двух полуколец 8, входящих в кольцевую проточку на винте и прикрепленных

к плите винтами.

Пресс с односторонней станиной представлен на рис 3.5, его основные

элементы: станина 1, винт 2, гайка 3, нажимная плита 4, маховик 5.

Рис. 3.5 Пресс с односторонней станиной

Станина имеет форму кривого бруса. В сечении брус имеет форму близкую к

двутавру, это делается в целях уменьшения площади сечения станины и,

следовательно, массы. В станину с натягом устанавливается гайка, в случае

необходимости гайку, так же как и у домкрата, можно дополнительно зафиксировать

стопорным винтом. В гайку ввертывается винт. В верхней части винта крепится при

помощи шпонки или профильного соединения маховик, в нижней части винта крепится

нажимная плита (способы установки нажимных плит представлены в разделе 4). Принцип

действия данного пресса совпадает с принципом действия двухстоечного пресса

(см. выше).

3.4 Зажимные механизмы

Зажимные механизмы представляют собой один из видов приспособлений для

механической обработки или сварки и служат только для закрепления

обрабатываемых деталей в нужном положении.

К зажимным механизмам относятся представленные в заданиях настенный пресс

для зажима труб (рис 3.6), зажим винтовой поворотный (рис 3.7), зажимное

устройство для отрезки заготовок (рис 3.8).

Рис. 3.6 Настенный пресс для зажима труб

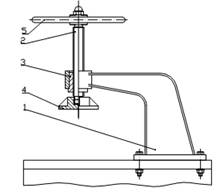

Рис. 3.7 Зажим винтовой поворотный

Настенный пресс для зажима труб предназначен для фиксации труб разного

диаметра при механической обработке (например, при нарезании резьбы). По

конструкции и принципу действия данный пресс аналогичен прессу с односторонней

станиной. Конструктивной особенностью данного механизма является наличие

неподвижного зажима 1, жестко соединенного со станиной и снабженного

направляющими и подвижного зажима 2 закрепленного на винте и перемещающегося по

направляющим не вращаясь. Наличие таких зажимов обеспечивает надежность

закрепления труб, исключает их повреждение и обеспечивает удобство в работе.

Поворотный зажим является стационарным приспособлением для сварки,

размещенным на сварочной плите. По конструкции и принципу действия это

устройство также аналогично прессу с односторонней станиной. Конструктивная

особенность зажима состоит в том, что корпус 1 может свободно поворачиваться

вокруг стойки 2. Отведя корпус в сторону, собирают свариваемые детали, а затем,

установив корпус в нужное положение винтом при помощи нажимной плиты, прижимают

собранную конструкцию к сварочной плите и производят сварку.

Зажимное устройство для отрезки заготовок предназначено для фиксации

заготовок круглого сечения при механической обработке.

Рис. 3.8 Зажимное устройство для отрезки заготовок

Основные элементы устройства: станина 1, винт 2, подвижный башмак 3 с

укрепленной в нем гайкой 4, рукоятка 5 (на чертеже не показана), упора 6, опора

7, крепежные детали. Станина 1 данного устройства имеет две направляющих в виде

«ласточкиного хвоста», которые необходимы, для того чтобы предотвратить

действие изгибающего момента на винт. Действует устройство следующим образом:

вращая рукоятку 5, приводится в движение винт 2. который располагается в опоре

7 и соединен с неподвижным упором 6. При вращении винта гайке 4 сообщается

поступательное перемещение. Гайка связана с подвижным башмаком 3 и обеспечивает

его перемещение вдоль направляющих. Подвижный башмак, таким образом, прижимает

заготовку к неподвижному упору.

винтовой резьба соединение металлоконструкция

4. Расчет винтовой пары

Основными деталями, от которых зависит надежность и срок службы винтовых

механизмов, является винт и гайка. Для всех механизмов основные расчеты

винтовой пары принципиально одинаковы. Поэтому в данном пособии приведена

последовательность расчета лишь одной из схем - винта домкрата. Для других схем

будут даны комментарии по особенностям расчета.

4.1 Расчет

винта

Винт домкрата работает на сжатие и кручение, а также на устойчивость.

Кроме того:

· Для обеспечения износостойкости проверяется контактное давление в витках

резьбы.

· Количество витков резьбы должно быть не менее 6 и не более

10-12.

· Должно быть обеспечено самоторможение механизма.

Выбор типа

резьбы

Проектирование винта начинается с выбора типа резьбы. Обычно для винтовых

механизмов применяют трапецеидальную резьбу. Для винтов домкратов и других

механизмов с односторонним действием нагрузки, где желательно иметь минимальные

потери на трение, применяют упорную резьбу.

Расчет на

прочность

Предварительное определение диаметра винта можно выполнить из условия

прочности стержня винта на сжатие:

где

- осевое усилие, действующее на винт;

- осевое усилие, действующее на винт;

-

коэффициент, учитывающий напряжения, которые возникают от скручивания винта,

-

коэффициент, учитывающий напряжения, которые возникают от скручивания винта,  = 1,25…1,3;

= 1,25…1,3;

d1 - внутренний диаметр резьбы.

Для

получения достаточной жесткости винта при продольном изгибе, а также учитывая

наличие концентрации напряжений в резьбе, в этом расчете принимают пониженные

допускаемые напряжения, которые в случае использования для винта обычных сталей

(Ст5, 40, 45) выбирают в пределах  = 60…80

МПа.

= 60…80

МПа.

После

определения внутреннего диаметра d1,

подбирают резьбу по стандарту. В большинстве случаев можно подобрать несколько

типоразмеров резьбы с разными шагами. Следует отдавать предпочтение средним

значениям шагов.

Проверка на

самоторможение

После определения диаметра резьбы целесообразно проверить выбранные

резьбы на самоторможение. Для этого должно выполняться условие:

где

- приведенный угол трения;

- приведенный угол трения;

- угол

подъема винтовой линии;

- угол

подъема винтовой линии;

k - коэффициент

запаса самоторможения: для самотормозящихся механизмов k ³ 1,3; для механизмов, к которым не предъявляются

жесткие требования в отношении самоторможения k = 1…1,3.

Угол

подъема винтовой линии  зависит от геометрии резьбы:

зависит от геометрии резьбы:

где

- шаг резьбы;

- шаг резьбы;

- число

заходов резьбы;

- число

заходов резьбы;

-

средний диаметр резьбы.

-

средний диаметр резьбы.

Приведенный

угол трения  :

:

где

- коэффициент трения, зависящий от шероховатостей

рабочих поверхностей витков и материала гайки, выбирается по таблице:

- коэффициент трения, зависящий от шероховатостей

рабочих поверхностей витков и материала гайки, выбирается по таблице:

|

Класс точности

|

Параметры шероховатости,

мкм

|

Коэффициент трения  при материале гайки при материале гайки

|

гайки

|

Бронза оловянная

|

Бронза безоловянная

|

Чугун

|

Сталь

|

|

2

|

Ra = 1,25

|

Ra = 1,25

|

0,07

|

0,08

|

0,09

|

0,10

|

|

3

|

Ra = 2,5

|

Ra = 2,5

|

0,08

|

0,09

|

0,10

|

0,12

|

|

4

|

Ra = 2,5

|

Rz = 20

|

0,09

|

0,10

|

0,12

|

0,15

|

- угол

наклона рабочей грани витка к торцевой плоскости винта: для упорной резьбы -

- угол

наклона рабочей грани витка к торцевой плоскости винта: для упорной резьбы - =3°, для трапецеидальной резьбы -

=3°, для трапецеидальной резьбы -  =15°, для метрической резьбы -

=15°, для метрической резьбы -  =30°;

=30°;

Расчет на износостойкость

В

винтовых механизмах основной причиной выхода из строя является износ резьбы

гайки, поэтому контактное напряжение в витках резьбы  не должно превышать предельно допустимого давления

не должно превышать предельно допустимого давления  . Экспериментальным путем установлено, что для

сочетания материалов закаленная сталь - бронза

. Экспериментальным путем установлено, что для

сочетания материалов закаленная сталь - бронза  = 10…15

МПа, для пары незакаленная сталь - бронза

= 10…15

МПа, для пары незакаленная сталь - бронза  = 8…10

МПа, для пары незакаленная сталь - чугун

= 8…10

МПа, для пары незакаленная сталь - чугун  = 4…6

МПа, для пары сталь - сталь

= 4…6

МПа, для пары сталь - сталь  = 6 МПа.

Чем выше антифрикционные свойства материала гайки, тем выше значение

= 6 МПа.

Чем выше антифрикционные свойства материала гайки, тем выше значение  должно приниматься. Для механизмов точных перемещений

значения

должно приниматься. Для механизмов точных перемещений

значения  принимают в 2-3 раза меньше, чем для механизмов

общего назначения.

принимают в 2-3 раза меньше, чем для механизмов

общего назначения.

где

- осевое усилие, действующее на винт;

- осевое усилие, действующее на винт;

-

коэффициент рабочей высоты профиля резьбы:

-

коэффициент рабочей высоты профиля резьбы:  = 0,5 -

для трапецеидальной резьбы,

= 0,5 -

для трапецеидальной резьбы,  = 0,75 -

для упорной резьбы,

= 0,75 -

для упорной резьбы,  = 0,54 - для метрической резьбы;

= 0,54 - для метрической резьбы;

d2 - средний диаметр резьбы;

-

коэффициент высоты гайки (

-

коэффициент высоты гайки ( , где Н - высота гайки),

, где Н - высота гайки),  =1,2…2,5.

=1,2…2,5.

При

выборе коэффициента высоты гайки  следует

помнить:

следует

помнить:

· От

коэффициента зависит высота гайки ( ) и,

следовательно, количество витков резьбы (

) и,

следовательно, количество витков резьбы ( ).

Количество витков должно быть 6…12, оптимальное количество - 8…10. Таким

образом, коэффициент высоты гайки желательно принимать в пределах:

).

Количество витков должно быть 6…12, оптимальное количество - 8…10. Таким

образом, коэффициент высоты гайки желательно принимать в пределах:

· В некоторых

механизмах по условиям работы необходимо обеспечить жесткую фиксацию винта в

гайке, чтобы считать его жесткой заделкой (см. расчет на устойчивость). Для

этого коэффициент высоты гайки должен быть  .

.

После

определения удельного давления  можно

проанализировать принятые конструктивные решения. Если найденное значение

можно

проанализировать принятые конструктивные решения. Если найденное значение  значительно меньше допускаемого давления

значительно меньше допускаемого давления  , то есть смысл использовать менее дорогие материалы

винта и гайки. В случае превышения полученного значения

, то есть смысл использовать менее дорогие материалы

винта и гайки. В случае превышения полученного значения  над допускаемым давлением

над допускаемым давлением  , необходимо использовать более прочные материалы или

применить резьбу большего диаметра, с большей площадью витков.

, необходимо использовать более прочные материалы или

применить резьбу большего диаметра, с большей площадью витков.

Расчет на

устойчивость

При расчете на устойчивость будем рассматривать винт как гладкий

стержень, нагруженный сжимающей силой Q, диаметром равным внутреннему диаметру резьбы d1.

Гибкость

винта  определяется по формуле:

определяется по формуле:

где

- коэффициент приведения длины, зависящий от способа

закрепления концов винта (рис. 4.1);

- коэффициент приведения длины, зависящий от способа

закрепления концов винта (рис. 4.1);

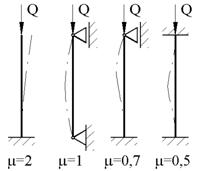

Рис. 4.1 Коэффициент при различных способах закрепления концов винта.

l -

длина участка винта, работающего на сжатие.

- радиус

инерции поперечного сечения винта: ix = 0,25×d1.

- радиус

инерции поперечного сечения винта: ix = 0,25×d1.

При

выборе коэффициента приведения длины  гайку

можно считать жесткой заделкой, особенно при коэффициенте высоты гайки

гайку

можно считать жесткой заделкой, особенно при коэффициенте высоты гайки  , но из-за наличия зазоров в резьбе предпочтительнее

считать ее шарнирной опорой. Вторая опора у домкратов считается свободной, у

других механизмов желательно считать ее шарнирной опорой. Только в случае,

когда эта опора представляет собой подшипник скольжения с отношением lo/d1>2

(рис. 4.2б), ее можно считать жесткой заделкой.

, но из-за наличия зазоров в резьбе предпочтительнее

считать ее шарнирной опорой. Вторая опора у домкратов считается свободной, у

других механизмов желательно считать ее шарнирной опорой. Только в случае,

когда эта опора представляет собой подшипник скольжения с отношением lo/d1>2

(рис. 4.2б), ее можно считать жесткой заделкой.

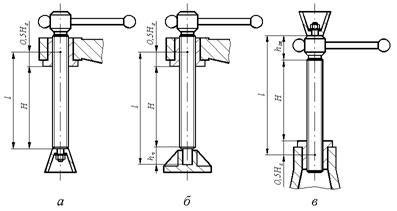

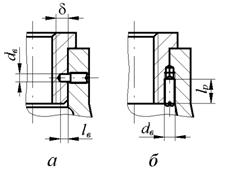

Рис.

4.2 Определение длины участка винта, испытывающего сжатие

Длина

участка винта l, работающего на сжатие зависит от конструкции

механизма. Во всех конструкциях длина l начинается от центра гайки и

заканчивается опорной поверхностью пяты. В конструкциях с кольцевой пятой (рис.

4.2а) в длину участка винта, работающего на сжатие включаются половина высоты

гайки Hг и

рабочий ход H. В конструкциях со сплошной или сферической пятой

(рис. 4.2б) в длину l необходимо включать еще высоту пяты hп (hп » (0,8…1,0)×d1). Если в участок винта l, работающего

на сжатие попадает головка винта (рис. 4.2в), то необходимо учитывать и ее

высоту hгв (hгв

» (2…3)×d1).

Условием

устойчивости винта будет соблюдение соотношения:

где

- критическая сила, при которой винт потеряет

устойчивость;

- критическая сила, при которой винт потеряет

устойчивость;

-

коэффициент запаса устойчивости:

-

коэффициент запаса устойчивости:  .

.

Критическая

сила

Винты,

имеющие гибкость  < 50 считаются жесткими, и для них проверку на

устойчивость проводить не требуется.

< 50 считаются жесткими, и для них проверку на

устойчивость проводить не требуется.

Для

винтов при 50 £  < 90 из рекомендованных марок сталей

< 90 из рекомендованных марок сталей  можно

найти по эмпирической формуле Ясинского:

можно

найти по эмпирической формуле Ясинского:

Для

винтов при  ³ 90 расчет ведется по формуле Эйлера:

³ 90 расчет ведется по формуле Эйлера:

где

Е = 2,1×105 МПа - модуль продольной упругости

стали.

В случае несоблюдения условия устойчивости подбирается другая резьба с

большим диаметром.

4.2 Выбор конструкции пяты

В качестве примера рассмотрим конструкцию пяты винтового домкрата. Под

пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие

Q со стороны чашки домкрата (для

других конструкций - со стороны других деталей). При вращении винта чашка

домкрата остается неподвижной, поэтому на опорной поверхности пяты возникает

трение, для уменьшения которого применяют смазку. Наиболее простой по

конструкции и по способу установки будет кольцевая пята (рис. 4.3а), но из-за

относительно большой величины момента трения ее можно рекомендовать только для

домкратов небольшой грузоподъемности (до 2 тонн). Момент трения на кольцевой

пяте будет равен:

где

= 0,08…0,12 - коэффициент трения стальной чашки о

стальной винт.

= 0,08…0,12 - коэффициент трения стальной чашки о

стальной винт.

Диаметр

d3 можно

принимать  , где d - наружный диаметр винта.

, где d - наружный диаметр винта.

Диаметр

d4

находится из условия износостойкости трущихся деталей:

где

= 25…40 МПа - допускаемое давление

= 25…40 МПа - допускаемое давление

Рис.

4.3 Варианты крепления чашки домкрата на винте

Сплошная

пята (рис. 4.3б) позволяет снизить момент трения на пяте:

Диаметр

d5 должен

таким, чтобы давление на поверхности трения, как и на кольцевой пяте, не

превышало  , т.е.:

, т.е.:

Для

уменьшения износа, и, следовательно, увеличения срока службы опорную

поверхность пяты целесообразно подвергнуть поверхностной или объемной закалке

до твердости HRC 40-56, а в чашку запрессовать закаленный вкладыш -

подпятник 1. Шлифование опорных поверхностей пяты и подпятника позволит снизить

коэффициент трения до величины  = 0,08.

Сопряжение по диаметру d5

осуществляется по посадке с гарантированным зазором.

= 0,08.

Сопряжение по диаметру d5

осуществляется по посадке с гарантированным зазором.

Сферическая

пята (рис. 4.3в) обеспечивает еще меньший момент трения за счет значительно

меньшей площади трения. Рабочая поверхность пяты и подпятника должны иметь

твердость HRC 40-56. Радиус сферы R находится из

условия контактной прочности рабочих поверхностей:

где

- приведенный модуль упругости, для стальных деталей

- приведенный модуль упругости, для стальных деталей  = 2,1×105 МПа;

= 2,1×105 МПа;

допускаемое

контактное напряжение

,

,

где

- предел контактной выносливости, соответствующий

базовому числу циклов;

- предел контактной выносливости, соответствующий

базовому числу циклов;

-

коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим

числом циклов нагружения за весь срок службы

-

коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим

числом циклов нагружения за весь срок службы  = 2,4;

= 2,4;

-

коэффициент запас контактной прочности.

-

коэффициент запас контактной прочности.

Величина

зависит от твердости

зависит от твердости  менее

твердой поверхности:

менее

твердой поверхности:

в

случае объемной закалки деталей (HRC 40-56):  ,

,  =1,1;

=1,1;

при

поверхностной закалке(HRC 40-56):  ,

,  =1,2.

=1,2.

Диаметр

круговой площадки контакта, получающийся в результате деформации сжимаемых тел

определяется по формуле:

Момент

трения в сферической пяте:

Еще

одним достоинством данной конструкции пяты является центральное нагружение

винта даже при неперпендикулярности опорной поверхности подпятника относительно

оси винта.

Рис.

4.4 Крепление чашки домкрата

На рисунке 3б показаны два варианта крепления чашки домкрата: с помощью

установочного винта 2 (по ГОСТ 1478-93, ГОСТ 1482-93) или запорного кольца 3

(по МН 470-61). Возможны другие способы крепления, например, с помощью

стопорной планки 1 (рис. 4.4). Стопорная планка может быть с прорезью (рис.

4.4б) или состоять из двух полуколец (рис. 4.4в). Кольцевая канавка под эти

крепежные детали ослабляет пяту, уменьшая площадь поперечного сечения. Поэтому

дополнительно проверяется прочность пяты по эквивалентному напряжению,

учитывающего сжатие и кручение:

,

,

где

;

;

Допускаемое

напряжение  можно принять: для сталей 45 и 40Х -

можно принять: для сталей 45 и 40Х -  = 200 МПа; для стали 65Г -

= 200 МПа; для стали 65Г -  = 240 МПа; для стали 40ХФА -

= 240 МПа; для стали 40ХФА -  = 320 МПа.

= 320 МПа.

4.3

КПД винтового механизма

КПД

винтового механизма, учитывающий суммарные потери в винтовой паре и на пяте,

определяется по формуле:

4.4

Расчет рукоятки (маховичка)

Необходимая

длина рукоятки:

где

- момент создаваемый рабочим для преодоления моментов

трения в резьбе

- момент создаваемый рабочим для преодоления моментов

трения в резьбе  и на пяте

и на пяте  ;

;

-

усилие, создаваемое одним рабочим; для длительной монотонной работы можно

принять

-

усилие, создаваемое одним рабочим; для длительной монотонной работы можно

принять  =150…200 Н, для кратковременной работы

=150…200 Н, для кратковременной работы  =300 Н.

=300 Н.

Момент

трения в резьбе определяется по формуле:

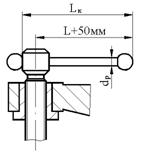

Рис.

4.5 Длина рукоятки

Конструктивная

длина рукоятки принимается с учетом ширины ладони рабочего и диаметра головки

винта (рис. 4.5), после чего округляется до ближайшего большего стандартного

значения:

Диаметр

рукоятки находится из условия ее прочности на изгиб:

Рукоятка

изготавливается из дешевых сталей, например Ст3, Ст4, Ст5. Допускаемое

напряжение на изгиб для Ст3 можно принять  = 85

МПа.

= 85

МПа.

Головка

винта в рассматриваемом механизме одновременно испытывает сжатие силой Q и

кручение моментом M, а также смятие рукояткой. Размеры головки можно

задать, руководствуясь соотношениями (см. рис. 4.3а):  ;

;

где

числовой коэффициент тем больше, чем меньше d, и должно

соблюдаться условие  . При рекомендуемых соотношениях размеров проверки

прочности не требуется, так как все условия прочности заведомо выполняются.

. При рекомендуемых соотношениях размеров проверки

прочности не требуется, так как все условия прочности заведомо выполняются.

Вместо

рукоятки круглого сечения в обоснованных случаях можно применять рукоятки

других конструкций.

При

применении маховичка вместо рукоятки, его диаметр принимают  . Нормализованные маховички можно подобрать по

таблицам приложения.

. Нормализованные маховички можно подобрать по

таблицам приложения.

4.5

Расчет гайки

Рис.

4.6 Гайка

Высота

гайки равна (см. расчет на износостойкость):

Толщина

стенки гайки проверяется на разрыв усилием Q и

одновременное скручивание моментом M:

Отсюда,

наружный диаметр гайки  :

:

где

- осевое усилие, действующее на винт;

- осевое усилие, действующее на винт;

-

коэффициент, учитывающий напряжения от скручивания,

-

коэффициент, учитывающий напряжения от скручивания,  = 1,25…1,3;

= 1,25…1,3;

d - наружный

диаметр резьбы;

-

допускаемое напряжение; для бронзы и чугуна можно принять

-

допускаемое напряжение; для бронзы и чугуна можно принять  = 60…70 МПа.

= 60…70 МПа.

Диаметр

буртика  может быть найден из условия прочности его опорной

поверхности на смятие:

может быть найден из условия прочности его опорной

поверхности на смятие:

где

- допускаемое напряжение смятия; для бронзы можно

принять

- допускаемое напряжение смятия; для бронзы можно

принять  = 60 МПа, для чугуна -

= 60 МПа, для чугуна -  = 60…80

МПа.

= 60…80

МПа.

Высота

буртика  гайки определяется из условия его прочности на изгиб:

гайки определяется из условия его прочности на изгиб:

где

- допускаемое напряжение на изгиб; для бронзы и

чугуна можно принять

- допускаемое напряжение на изгиб; для бронзы и

чугуна можно принять  = 60…70 МПа.

= 60…70 МПа.

где

- коэффициент трения между буртиком гайки и корпусом;

для бронзовой гайки

- коэффициент трения между буртиком гайки и корпусом;

для бронзовой гайки  = 0,1…0,12, для чугунной -

= 0,1…0,12, для чугунной -  = 0,12…0,15.

= 0,12…0,15.

Если

момент  меньше момента

меньше момента  ,

стремящегося провернуть гайку относительно корпуса, необходимо устанавливать

стопорный винта (см. рис. 4.7а). Винт работает на срез и смятие под действием

разности моментов

,

стремящегося провернуть гайку относительно корпуса, необходимо устанавливать

стопорный винта (см. рис. 4.7а). Винт работает на срез и смятие под действием

разности моментов  .

.

Рис.

4.7 Установка стопорного винта

Условие

прочности винта на срез:

где

= 140 МПа - для материала винта.

= 140 МПа - для материала винта.

Условие

прочности на смятие:

где

- допускаемое напряжение смятия; так как материал

винта прочнее материала гайки то на смятие проверяем гайку: для бронзы можно

принять

- допускаемое напряжение смятия; так как материал

винта прочнее материала гайки то на смятие проверяем гайку: для бронзы можно

принять  = 60 МПа, для чугуна -

= 60 МПа, для чугуна -  = 60…80

МПа.

= 60…80

МПа.

Установочный винт можно применять как цилиндрическую шпонку (рис. 4.7б).

Конструкция корпуса механизма должна быть такой, чтобы можно было подвести

инструмент для высверливания отверстия и нарезания резьбы. Твердость материалов

гайки и корпуса не должны сильно отличаться во избежание увода сверла в сторону

более мягкого материала. Условие прочности на смятие и на срез будет иметь

следующий вид:

;

;

Если

диаметр винта dв в

результате расчетов окажется слишком маленьким, его можно увеличить исходя из

конструктивных соображений.