Оборудование для убоя скота и разделки туш

Министерство

Образования и науки республики Казахстан

Казахский

агротехнический университет имени С. Сейфуллина

Кафедра

"Механизации технологических процессов"

САМОСТОЯТЕЛЬНАЯ

РАБОТА СТУДЕНТА №2

по

дисциплине: "Оборудование производства продовольственных продуктов"

на тему:

"Оборудование для убоя скота и разделки туш"

Выполнил:

студент 313 группы

факультета

"ВиТЖ"

специальности

5В072700 - "Технология

продовольственных

продуктов"

Абенова

Д.Г.

Проверил:

КТН, доцент Заичко Г.А.

Астана 2013

Введение

Мясоперерабатывающая отрасль традиционно была

одной из главных сельскохозяйственных отраслей промышленности Казахстана. Её

суть состоит в комплексной переработке скота. При переработке мяса и мясных

продуктов важное значение имеет подготовка к убою, транспортировка, первичная

переработка скота, хранение мяса и т.д. Рационально использовать все продукты

убоя животных можно только при правильной организации мест убоя, соблюдение

технологических и ветеринарно-санитарных правил.

Современные предприятия мясной промышленности

высокомеханизированные и автоматизированные. Однако сложность строения и

неоднородность размеров животных (и туш) вынуждают на многих операциях

сохранять ручной труд с использованием простого или механизированного

инструмента. Замена ручного труда возможна лишь путем использования

машин-роботов, способных адаптироваться к изменяющейся ситуации в зоне

обработки

Убой и первичная обработка - наиболее

специфичные и сложные технологии, которые осуществляет человек. В них

используются практически все известные процессы, широкая гамма машин, аппаратов

и агрегатированных устройств. Разработка процессов и технических средств

возможна лишь на базе фундаментальных исследований свойств нативного сырья и их

трансформации в процессе обработки, допустимых режимов энергетических

воздействий (механических, тепловых, электрофизических и др) [1].

. Структура и общее состояние

мясоперерабатывающих предприятий в РК

Производство и переработка мясной продукции

является одной из приоритетных отраслей, от состояния и потенциала которой во

многом зависит продовольственная безопасность страны, а также уровень и темпы

развития связанных с ней предприятий пищевой промышленности.

В нашей стране большое внимание уделяют вопросам

повышения качества и рациональному использованию мяса и других продуктов убоя

животных.

Сельскохозяйственных животных, поступивших для

переработки на мясоперерабатывающие предприятия, называют убойными. Пищевое

мясо получают при убое крупного и мелкого рогатого скота, свиней, лошадей,

верблюдов, кроликов, нутрий, кур, уток, гусей, индеек.

Около 46% всего валового производства мяса в

нашей стране получают от убоя крупного рогатого скота. лучшими мясными

качествами отличаются животные мясных пород. Живая масса бычков в 18 месяцев

после интенсивного выращивания и откорма достигает 500-550 кг., а масса тушки

300-350 кг.. Убойный выход хорошо откормленного крупного рогатого скота

достигает 65% [3].

Рыночная переориентация экономики Казахстана

привела мясную индустрию к созданию конкурентоспособных мясоперерабатывающих

производств, поэтому, в настоящее время особенно важным становится повышение

конкурентоспособности предприятий и их продукции.

Сегодняшний рынок мясной продукции Казахстана

отличается от рынка советского времени. Объемы потребления мяса в Казахстане

по-прежнему превышают объемы его внутреннего производства. Это связано с

импортом мясной продукции из Бразилии, Австрии и других стран.

Состояние мясоперерабатывающего производства

всегда тесно связано с положением в сельском хозяйстве. Современное развитие

мясной индустрии можно охарактеризовать относительной стабильностью и

достаточным потенциалом для дальнейшего развития, однако, в результате

экономического кризиса, в развитии отрасли имеются определенные трудности.

Реально объемы производства мяса, мясных полуфабрикатов, мясных и

мясорастительных консервов в Казахстане стали увеличиваться лишь с 2002 года,

колбасных изделий - с 2000 года. Рост производства мясной продукции за

последние годы в республике обусловлен увеличением численности скота и птицы и

их продуктивности во всех категориях хозяйств и областей РК.

Казахстан, в силу природно-климатических условий

может полностью обеспечивать себя мясопродуктами и быть ее экспортером, но

значительное сокращение производства мяса привело к сжатию рынка и,

соответственно, к снижению ее экспорта. Если в 80-е годы Казахстан

экспортировал до 300 тысяч тонн мяса и мясных продуктов, сейчас же это число

сократилось более чем в 10 раз, а импорт мясной продукции в нашу республику,

наоборот, в последнее время приобретает тенденцию роста.

Снижение объемов производства мяса и

мясопродуктов, происходившее с 1990 до 2000 года, отразилось и на уровне их

потребления населением, в результате чего большинство людей испытывало острый

дефицит жизненно необходимых, с медицинской точки зрения, мясных продуктов.

Начиная с 2001 года потребление мяса и мясопродуктов населением РК постепенно

возрастает, и по данным Агентства РК по статистике в 2008 г. оно достигло 70 кг

на душу населения, однако в структуре потребления стабильно растет доля

импорта.

В последние годы в мясоперерабатывающей отрасли

успешно работают несколько крупных и средних предприятий, которые в условиях

конкурентной среды за счет улучшения менеджмента и модернизации производства, с

ориентацией на передовые технологии, наращивают выпуск продукции. Доля их

продукции во внутреннем рынке неизменно растет и постепенно вытесняет импорт. В

сфере переработки мяса к числу таких предприятий можно отнести СП «Беккер и К°»

г. Алматы, ТОО «Рубиком» г. Павлодар, ТОО «Еткон» г. Алматы, ТОО

«Семипалатинский мясокомбинат» г. Семей, ТОО «Владимир» Актюбинской области,

ТОО «Апрель» г. Астана и ряд других [2].

. Классификация оборудования

оборудование мясоперерабатывающий

убой скот

Первичная переработка животных складывается из

последовательно проводимых технологических операций:

оглушение;

обескровливание;

забеловка и съемка шкуры (у свиней шпарка и

опалка для удаления щетины);

извлечение внутренних органов;

распилка туши;

оценка качества мяса;

взвешивание[3].

Электрооглушение скота выполняют в

боксе 1, представляющем собой устройство для фиксации животных в определенном

положении. Удерживаемое фиксаторами животное поступает к месту выгрузки, а в

это время оглушают следующее животное. У места выгрузки фиксаторы опускаются, животное

с помощью отражателя сбрасывают на пол цеха 2 для подъема на путь

обескровливания. Для получения пищевой крови полый нож 3 вводят в шею животного

с правой стороны трахеи и ведут его по направлению снизу вверх, пока не войдет

в правое предсердие. Конец шланга ножа держат опущенным в сосуд 4 для сбора

крови. Кровь стекает в поддоны, расположенные под подвесным путем конвейера.

Голову после съемки шкуры отделяют ножом 5. Затем для дальнейшей обработки тушу

пересаживают на конвейер забеловки 6. В процессе пересадки снимают шкуру с

задних ног, отделяют путовый сустав, цевку и под ахилловы сухожилия обеих ног

вставляют крючки, оканчивающиеся роликами

<#"728855.files/image001.gif">

1 - конвейерный бокс; 2 -

сбрасывание туши на пол цеха для подъема на обескровливание; 3 -

обескровливание; 4 - сосуд для сбора крови; 5 - съемка шкур и отделение головы;

6 - конвейер забеловки; 7- забеловка; 8 - механическая съемка шкур; 9 -

извлечение внутренних органов (нутровка); 10 - ветеринарный осмотр

внутренностей; 11 - распилка туши; 12 - сухая зачистка; 13 - мойка туши; 14 -

клеймение и взвешивание туш

Рисунок 1 - Схема конвейерной линии убоя

крупного рогатого скота и разделки туш

.1 Оборудования для оглушения животных

Предубойное оглушение осуществляется с целью

обездвиживания животного, лишения его чувствительных восприятий в период

посадки на подвесной путь и проведения обескровливания. Оглушают только КРС и

свиней.

Существует несколько способов оглушения:

поражение нервной системы электрическим током, поражение головного мозга

механическим воздействием, анестизирование диоксидом углерода или другими

химическими веществами [4].

.1.1 Электрооглушение

Для оглушения крупного и мелкого рогатого скота,

свиней, птицы и кроликов применяют электрооглушение, основанное на поражении

нервной системы животного. Электрический ток подводится двумя контактами к

голове или одним контактом к голове, а другим - к передним ногам или другой

части тела животного. Используют ток оглушения напряжением 70...620 В, силой

1...1.5А и частотой 50...2400 Гц. Регулируют и количество электричества

(произведение силы тока на продолжительность импульса). Параметры тока выбирают

в зависимости от вида скота, его возраста, упитанности и массы (таблица 1).

Оглушение проводят аппаратами, работающими от промышленной трехфазной сети. Они

состоят, как правило, из преобразователей тока и стеков. В зависимости от

способа подвода тока стеки имеют один или два электрода [1].

Таблица 1. Напряжение электрического тока и

продолжительность оглушения животных

|

Возраст

животного

|

Напряжение

тока(В)

|

Продолжительность

Воздействия

|

|

до

1 года

|

70-90

|

3-5с

|

|

до

3-х лет

|

90-100

|

9-12с

|

|

старше

3-х лет

|

100-120

|

5с

|

|

Для

быков

|

170-200

|

20-30с

|

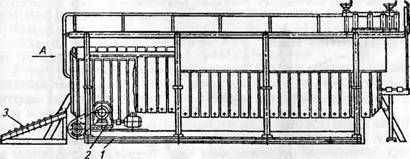

Фиксирующий конвейер Г2-ФПКФ предназначен для

перемещения свиней на электрооглушение током повышенной частоты и состоит из

каркасов, опорной рамы (рисунок 2), двух пластинчатых лент, привода, площадки

оператора и рольганга. Каркасы сварены из стальных труб. Один из каркасов

закреплен на опорной раме неподвижно, а второй может перемещаться в поперечном

направлении, что необходимо для регулирования расстояния между пластинчатыми

лентами в зависимости от размера свиней. Опорная рама имеет отверстия под

фундаментные болты для крепления конвейера.

Две пластинчатые ленты конвейера установлены

наклонно и образуют между собой угол 50°. Каждая из пластинчатых лент собрана

на двух тяговых цепях, надетых на звездочки приводного и натяжного валов

конвейера. Верхняя тяговая цепь имеет ролики, которыми она опирается на рельс

каркаса, а нижняя тяговая цепь лежит свободно на опорных уголках. С внешней

стороны обе ленты опираются на ролики, установленные на стойках каркасов.

Конвейер приводится в движение приводом, состоящим из электродвигателя,

редуктора, цепной и конической передач. С помощью последней вращение передается

непосредственно приводным валам конвейера. Натяжение пластинчатых лент

осуществляется натяжным устройством винтового типа. Площадка оператора

оборудована двумя лестницами и поручнем. На выходе из конвейера расположен

рольганг в виде металлического каркаса, на наклонных продольных балках которого

установлены на подшипниках неприводные ролики.

Поступающее на оглушение животное, попадая на

фиксирующий конвейер, оказывается между двумя движущимися пластинчатыми

лентами, расположенными наклонно, и как бы зависает над ними, что лишает его

возможности двигаться и создает необходимые условия для его электрооглушения

[3].

- опорная рама; 2 - привод; 3 - рольганг; 4-

площадка оператора; 5- каркасы; 6- пластинчатые ленты

Рисунок 2 - Фиксирующий конвейер Г2-ФПКФ для

электрооглушения свиней

1.2 Механическое

оглушение

Простейшим механическим способом оглушения

животного является удар в лобную часть его головы молотом (деревянным или

пневматическим), а также с помощью различных аппаратов, стреляющих пулями или

специальными стержнями. Для оглушения свиней применяют гидравлические

установки, в которых струя воды под давлением 150...200 МПа воздействует на

лобную часть животного в течение 0,01...0,02 с. Одним из видов механического

оглушения животных, при котором разрушается спинной мозг, является удар

стилетом (специально изготовленный нож в виде кинжала) в промежуток между

первым шейным позвонком - атлантом и затылочной костью. Этот вид оглушения

имеет много недостатков (в 60...65 % случаях оглушения наступает смерть

животного и как результат - плохое обескровливание), поэтому его применяют

сравнительно редко [3].

Боксы. Стационарное устройство периодического

действия, предназначенное для изоляции одного или нескольких животных при

оглушении, называют боксом. Бокс обеспечивает безопасную и удобную работу

операторов и предохраняет животных от травм и побитостей. Применяют боксы при

механическом и электрическом оглушении крупного рогатого скота и свиней.

Различают боксы: проходные и тупиковые, автоматические и полуавтоматические. В

автоматических боксах открывание дверей и опускание пола осуществляются под

действием силы тяжести туши животного, а в полуавтоматических для этой цели

используют лебедки, пневмо или гидропривод.

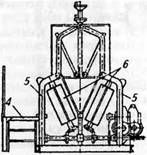

Бокс Г6-ФБА выполнен в виде камеры с внутренними

размерами 3000 х 850 мм. Задняя и одна боковая стенки камеры выполнены глухими

(рисунок 3), другая боковая стенка имеет дверцу, через которую в бокс загоняют

животных. Дверца перемещается в вертикальной плоскости по направляющим. Подъем

(открытие бокса) и опускание (закрытие бокса) ее осуществляются с помощью

лебедки и противовеса. Пол бокса закреплен на поворотной оси, установленной в

подшипниках скольжения. Передняя подвижная стенка (дверь) соединена с полом с

помощью канатов и системы блоков и удерживает своей массой пол в горизонтальном

положении. Сама подвижная стенка при этом занимает крайнее нижнее положение,

т.е. закрыта. В указанных положениях пол и стенка удерживаются с помощью

защелок, приводимых в действие электромагнитами.

Бокс Г6-ФБА работает следующим образом. Животное

через боковую дверцу загоняют в камеру бокса. Боец, стоя на площадке, с помощью

электростека оглушает животное и нажатием кнопки пульта управления включает

электромагниты защелок. При этом передняя подвижная стенка поднимается, а пол

бокса под тяжестью животного опускается, занимая крайнее наклонное нижнее

положение. По наклонному полу оглушенное животное соскальзывает на площадку

перед боксом, а после чего передняя стенка за счет собственной массы опускается

и занимает крайнее нижнее положение [1].

1.3 Химические методы оглушения

Анестезирование диоксидом углерода или иными

химическими веществами в специализированных помещениях. Этот метод наименее

распространен [3].

-трос; 2 - передняя дверь; 3 - рама;

4 - противовес; 5 -ручная лебедка; 6,7-блоки; 8 - склиз; 9-боковая дверь; 10 -

пол; 11 - задняя стенка; 12 - площадка обслуживания; 13 - лестница; 14

-электронный шкаф; 15 - боковая стенка; о - схема расчета автоматического бокса

Рисунок 3 - Бокс для оглушения

крупного рогатого скота Г6-ФБА

.2 Оборудование для обескровливания

и сбора крови

Кровь для пищевых и лечебных целей у

животных собирают полыми ножами или с помощью специальных установок (закрытый

способ).

Полый нож (рисунок 4) представляет

собой трубку из нержавеющей стали диаметром 38 мм. На одном конце трубки

имеется отточенное двустороннее лезвие с рядом отверстий, через которые кровь

проходит во внутреннюю полость ножа. На другой конец трубки надевают шланг, который

опускают в сосуд, предназначенный для сбора крови. В один сосуд собирают кровь

от 2...5 животных.

Закрытый способ сбора крови

применяют на крупных мясокомбинатах. Он позволяет исключить загрязнение крови,

увеличить ее выход, обеспечивает высокие санитарно-гигиенические условия сбора

и дальнейшей переработки полученного сырья. Закрытым способом кровь собирают с

помощью установок В2-ФВУ-100 или В2-ФВУ-50 производительностью соответственно

100 и 50 животных в час.

-заостренный трехгранный наконечник,

2-труба, 3-овальное отверстие, 4-круглая пластина-ограничитель рои вводе ножа,

5-круглое отверстие

Рисунок 4 - Полые ножи Я2-НП-1(а) и

Я2-НП-2(б)

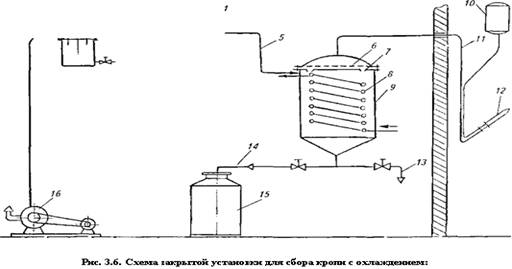

Установка для сбора крови В2-ФВУ-100

с туш крупного рогатого скота (рисунок 5) состоит из площадки обслуживания,

держателя, узла крове- сборника, двух блоков выдержки, растворного узла,

фильтра, пневмошкафа, вакуумного водокольцевого насоса, электронасоса, двух

полых ножей, двух электродов, датчиков света и пульта управления.

При поступлении животных на конвейер

обескровливания оператор извлекает из держателя полый нож, подключенный к

одному из двух кровесборников установки, В нож поступает раствор стабилизатора

крови (девятиводный тринатрийфосфат), который предотвращает ее свертывание, а

также позволяет сохранить полноценным белок крови фибриноген и увеличить выход

сырья. Оператор вводит нож в кровяное русло животного, и кровь под действием

пониженного давления (вакуума) поступает через полый нож и гибкий шланг в

первый кровесборник. Через 25...30 с таким же образом оператор осуществляет

забор крови у следующего животного. Световой датчик счета фиксирует

животных, перемещающихся на конвейере, и после прохождения десятого животного

подается звуковой сигнал и на табло пульта загорается надпись «Сменить нож».

Оператор устанавливает отработавший нож в держатель и извлекает второй нож, в

который сразу же начинает поступать стабилизатор.

Через 3...4 с после установки

первого ножа в держатель и соответствующий ему кровесборник поступает воздух,

под давлением которого кровь через систему трубопроводов и клапаны стекает в

первую емкость блока выдержки. После этого нож, кровесборник и трубопроводы, по

которым перекачивается кровь, подвергаются мойке по заданной программе. В

период опорожнения и мойки первого кровесборника кровь собирается во второй.

После прохождения по конвейеру следующих десяти животных ее сбор заканчивается,

после чего оператор снова меняет нож.

Собранная кровь находится в емкостях

блоков выдержки до поступления сигнала на пульт о ее пригодности к

использованию для пищевых целей. В этом случае кровь переливают на дальнейшую

переработку, а освободившиеся емкости блоков выдержки моют [3].

- ловушка-расширитель; 2 - регулятор

уровня давления; 3 - вакуумметр; 4 - мембранный пульсатор; 5- трубопровод; 6 -

сетка; 7 - распределитель; 8 - змеевик; 9 - охладитель; 10 - емкость со

стабилизирующим раствором; 11 - шланг; 12 - полый нож; 13 - трубопровод для

слива технической крови; 14 - трубопровод для слива пищевой крови; 15 -

бак-сборник; 16 - вакуумный насос

Рисунок 5 - Установка В2-ФВУ-100

.3 Оборудование для съемки шкур

Туша по подвесному пути подается к

месту снятия шкуры и с помощью фиксатора растягивается. Для этого передние

конечности туши захватывают цепями, а другие концы цепи надевают на крюки

каретки при ее нахождении в крайнем верхнем положении. Перемещаясь по

направляющим вниз, каретка растягивает тушу. Работой фиксатора управляют с

помощью реверсивного золотника.

Фиксатор с гидроприводом

обеспечивает равномерное натяжение туши с усилием до 15 кН на протяжении всей

съемки шкуры, компенсируя удлинение туши ее постоянным подтягиванием.

Сам процесс съемки шкуры

осуществляется при движении тяговой цепи механизма, на крюк которой набрасывают

приспособление для захвата шкуры. Снятая шкура падает на стол, где ее

освобождают от приспособления, которое передают к месту фиксации следующей

туши. Туша без шкуры конвейером перемещается на следующий технологический

участок [2].

Установки для механический съемки

шкур бывают периодического и непрерывного действия. В установках периодического

действия туша при съемке шкуры находится в неподвижном состоянии; в установках

непрерывного действия шкуру снимают в процессе движения туши на конвейере [1].

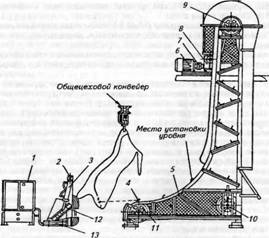

Установка для снятия шкур с туш

крупного рогатого скота периодического действия А1-ФУУ (рисунок 6) состоит из

механизма снятия шкуры, фиксатора и станции гидропривода фиксатора.

Механизм снятия шкуры включает

следующие основные узлы: металлическую ферму с направляющими специального

профиля для тяговой цепи, тяговую цепь с крюками, приводную, натяжную и

поворотную звездочки и привод тяговой цепи.

Привод тяговой цепи установлен в

верхней части механизма и состоит из четырехскоростного электродвигателя,

муфты, червячного редуктора и цепной передачи, которая передает вращательное

движение выходного вала редуктора приводной звездочке тяговой цепи механизма

снятия шкуры. Привод обеспечивает скорость движения тяговой цепи 0,071; 0,105;

0,136 и 0,210 м/с.

Фиксатор состоит из стальной рамы,

гидроцилиндра, установленного на кронштейнах рамы, двух направляющих для

перемещения каретки и каретки с двумя крюками для фиксации туш. Станция

гидропривода фиксатора включает масляный насос, реверсивный золотник с ручным

управлением и систему трубопроводов [3].

- станция гидропривода фиксатора; 2

- фиксатор; 3 - гидроцилиндр; 4 - тяговая цепь; 5 -

механизм

снятия шкуры; 6 - электродвигатель; 7 - муфта; 8 - редуктор; 9 - приводная

звездочка; 10 - натяжная звездочка; 11 - поворотная звездочка; 12 - каретка; 13

- рама фиксатора

Рисунок 6 - Установка для съемки шкур с туш

крупного рогатого скота А1-ФУУ

.4 Оборудование для мойки и удаления щетины

Для мойки и механической очистки свиных туш в

шкуре применяют моечные машины. Щетину со свиных туш, подвергнутых частичной

или полной шпарке, удаляют на скребмашинах. Мездрение шкур можно осуществлять

вручную и с помощью мездрильных машин.

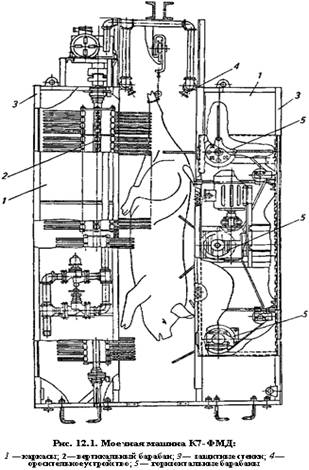

Моечная машина К7 - ФМГ (рисунок 7) состоит из

двух каркасов. Внутри каждого каркаса под углом 25° к горизонтальной плоскости

в подшипниках качения установлен щеточный барабан. Привод каждого барабана

осуществляется от индивидуального электродвигателя через муфту и редуктор. Над

барабанами установлены оросительные трубы с форсунками, через которые из

водопроводной сети подается вода для мойки туш. Снаружи барабаны закрыты

кожухами. Барабаны вращаются навстречу друг другу, и при прохождении туши между

ними щетками осуществляется мойка и удаление механических загрязнений [4].

- каркасы; 2 - вертикальный барабан;

3 - защитные стенки; 4- оросительное устройство; 5 - горизонтальные барабаны

Рисунок 7 - Моечная машина К7-ФМД

.4.1 Оборудование для удаления

щетины

Для удаления щетины с туш, подвергнутых

частичной или полной шпарке, наибольшее распространение получили скребмашины

К7-ФУ2-1Д и В2-ФСИ-60 горизонтально-поперечного типа

Скребмашина К7-ФУ2-Щ работает

синхронно со шпарильным чаном, оборудованным люлечным конвейером и механизмом

синхронизации. Возможно и ручное управление фиксацией гребня с помощью ручки на

поворотном рычаге механизма фиксации. Максимальная масса обрабатываемых туш на

скребмашине составляет 190 кг [3].

.5 Оборудование для разделки туш

Электропила РЗ-ФРП-2 состоит из

литого корпуса (рисунок 8), в

котором

размещен кривошипно-шатунный механизм, приводимый во вращение

электродвигателем, вертикально закрепленным

болтами на верхнем фланце корпуса

пилы. Кривошипно-шатунный механизм (КШМ) сообщает возвратно-поступательное

движение пильному полотну, один конец которого крепится к штоку,

а другой

свободно скользит в направляющих пазах лучка, прикрепленного болтами к корпусу.

Для уменьшения вибрации электропилы служит противовес, который, так же как и

шток, перемещается в бронзовой втулке, запрессованной в корпусе пилы.

Смазка

трущихся деталей осуществляется маслом, находящимся в

поддоне и

разбрызгиваемым специальным приспособлением, установленным на КШМ.

На лучке и корпусе пилы имеются

ручки, держась за которые

рабочий

управляет пилой. На рабочем месте электропила подвешивается за подвеску с

фиксатором, предназначенным для установки ее в горизонтальное положение. Вдоль

технологического

конвейера на

участке распиловки туш смонтирован подвесной

путь, по которому на двух роликах

перемещается каретка. Через

ролики

каретки перекинут трос, на один его конец подвешивают

электропилу,

а к другому концу крепят груз-противовес. Он уравновешивает пилу и позволяет

легко перемещать ее как в горизонтальном, так и вертикальном направлении.

Электропила соединяется кабелем с защитно-отключающим устройством, которое

предохраняет рабочего от поражения электрическим током.

Основными недостатками электропилы

РЗ-ФРП-2 являются ее

относительно

большая масса (64 кг), а также повышенные требования к квалификации обслуживающего

персонала. Объясняется

это тем, что

данная пила не допускает в своей работе перекосов и

не имеет

эффективной системы защиты, обеспечивающей полную

безопасность рабочего. С этой точки

зрения более перспективны

дисковые

пилы с электрическим или пневматическим приводом.

Большинство из них имеют встроенный

электромагнитный тормоз, обеспечивающий мгновенную остановку рабочего диска,

если

оператор снимает с ручки пилы хотя бы одну руку [3].

- корпус; 2- ручка; 3 - кабель; 4 -

электродвигатель; 5 - подвеска; 6 - шарикоподшипники; 7 - лучок; 8 - пильное

полотно; 9 - гайка вальника; 10 - шток; 11 - стопорное кольцо;

12 - пробка;

13, 18 - пальцы шатуна; 14 - шатун; 15 - маслоуказатель; 16 - поддон; 17

-кривошипно-шатунный механизм; 19 - противовес

Рисунок 8 - Электропила РЗ-ФРП-2 для

продольной распиловки туш

. Технологический расчет линии убоя

скота

Технологическое оборудование линий

убоя скота и птицы

обычно

подбирают по часовой производительности.

Производительность боксов для

оглушения животных (голов в

час)

определяют по формуле [3]:

(1)

(1)

где m - число

животных, одновременно загоняемых в камеру бокса;

∑τ - сумма

затрат

времени на все операции при электрооглушении одного животного, мин.

Суммарное время, затрачиваемое на

электрооглушение одного животного (время одного рабочего цикла оборудования),

может быть определено из выражения [3]:

(2)

(2)

где τ1 - время,

необходимое для подъема двери бокса, мин;

τ2 - время, необходимое для

загона животного в бокс, мин;

τ3 - время, необходимое для

опускания

двери бокса,

мин;

τ4 - время электрооглушения

животного, мин;

τ5 - время, необходимое для

выгрузки животного, мин;

τ6 - время,

необходимое для возврата

пола и

передней стенки бокса в первоначальное положение, мин.

Обычно для боксов Г6-ФБА и В2-ФБУ

время одного рабочего

цикла

принимают соответственно 0,8 и 1,2 мин. Особенностью технологических расчетов

оборудования для

транспортирования

туш в цехе убоя является то, что производительность конвейеров, применяемых для

этой цели, Qmр (туш/ч) в

основном

зависит от скорости перемещения их тягового органа

(цепи) [1]:

(3)

(3)

где V - скорость движения цепи,

м/мин (для горизонтальных подвесных конвейеров составляет 0,33...8,1 м/мин);-

коэффициент, учитывающий степень загруз¬

ки конвейера (0,8...0,9);-

расстояние между транспортируемыми тушами, м

(для большинства конвейеров равно

1,8 м).

Формулу (3) можно применить и для

расчета производительности установок для механической съемки шкур непрерывного

действия. Если установка периодического действия, ее производительность

определяют по формуле [3]:

(4)

(4)

где ∑τ -

продолжительность одного рабочего цикла по съему шкуры, с.

(5)

(5)

где τ1 -

продолжительность подачи туши к установке, с;

τ2 -

продолжительность

фиксации

туши и шкуры, с;

τ3 -

продолжительность съемки шкуры, с;

τ4 -

продолжительность опускания шкуры, с;

τ5 -

продолжительность освобождения

туши

от фиксирующих устройств, с;

τ6 -

продолжительность транспортирования

туши от установки в общий

технологический поток.

Продолжительность рабочего цикла

зависит от марки применяемого оборудования и для установок ФУАМ, А1-ФУУ и ФСБ

может быть

принята соответственно 50, 60 и 30 с. Выбор оборудования линий убоя и

переработки птицы определяется ее требуемой часовой или сменной

производительностью и зависит в первую очередь от мощности птицефабрики [3].

Список литературы

1. Ивашов

В. И. Технологическое оборудование предприятий мясной промышленности . - СПб.:

ГИОРД, 2007. - 464 с.;

. Алимарданова

М., Хакимова Р. - Оборудование предприятий мясного производства: Учебное

пособие / Алимарданова М., Хакимова Р. - Астана: Фулиант, 2010. - 520 с.

. Курочкин

А.А., Ляшенко В.В. Технологическое оборудование для переработки продукции

животноводства/ под ред. В.М. Баутина - М. Колос, 2001 - 440 с., ил - Учебники

и учеб. Пособия для студентов высших учеб. заведений ;

. Ш.Н.

Нуртаев, В.М. Мухин, Б.Е. Рустембаев, К.С. Мунарбаев, Технологическое

оборудование перерабатывающих предприятий - Алматы: Агроуниверситет, 2006.;