|

Потребляемая мощность (не более), кВт

|

9

|

|

Объем загрузочной чаши фритюрницы, л

|

15

|

|

Максимальная температура, ограниченная термостатом, °С

|

170

|

|

Время разогрева до максимальной температуры, мин

|

20

|

|

Размеры рабочей поверхности, мм

|

400х900х900

|

|

Корпус, материал

|

Оцинкованное блестящее листовое железо

|

2. Тепловой расчет

аппарата

2.1 Расчет полезно

используемого тепла

Количество одновременно загружаемого

продукта для жарки во фритюре рассчитывается по формуле:

Расчет Qп, кДж/ч, жарочного оборудования обычно производят делением затрат

энергии на час работы оборудования.

При расчете жарочного оборудования в

условиях нестационарного режима полезная теплота затрачивается на нагрев масла.

Количество нагреваемого масла определяют по количеству обрабатываемых

продуктов. Для расчета полезно используемого тепла, расходуемого на нагрев жира

в режиме разогрева, пользуются формулой:

где Мж - вес пищевого

жира, кг; должен превосходить массу закладываемого продукта минимум в 4 раза;

Сж - теплоемкость

пищевого жира, принять равной 1,676 кДж/(кг*°С)

t1 - температура нагрева

жира (равная температуре жарки), принимается равной 160-170 °С;

t0 - начальная температура

пищевого жира, °С;

- время нагрева жира,

ч.

- время нагрева жира,

ч.

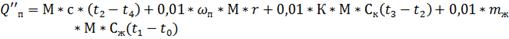

При стационарном режиме

полезно используемое тепло состоит из отдельных статей расхода, которые

рекомендуется определить по формуле:

где первое слагаемое -

расход тепла на нагрев продукта;

второе - расход тепла на

испарение влаги из продукта;

третье - расход тепла на

образование корочки на продукте;

четвертое - расход тепла

на нагрев доливаемого в процессе работы пищевого жира (если это необходимо);

М - часовая

производительность по сырью, кг/ч.

где G0 - количество одновременно загружаемого продукта для жарения, кг;

- продолжительность

цикла обработки, мин;

- продолжительность

цикла обработки, мин;

с - теплоемкость

продукта, кДж/(кг°С);

t2

- температура нагрева продукта, принимаемая равной 90-100 °С;

t4

- начальная температура продукта, °С;

- истинный продукт

ужарки, %; для картофеля, овощей 17-60%;

- истинный продукт

ужарки, %; для картофеля, овощей 17-60%;

r

- скрытая теплота испарения при атмосферном давлении, кДж/кг, (2258,2)

К - процентное

содержание корки в продукте; рекомендуем в расчетах принимать в пределах от 15

до 25%;

Ск -

теплоемкость корочки, принять как теплоемкость сухого вещества равную 1,67

кДж/(кг°С);

t3

- температура образования корочки, °С (135-140 °С);

mж

- расход пищевого масла на обжаривание сырья в%; рекомендуем принимать в

пределах от 15 до 20%;

t1

- рабочая температура жира, °С;

t0

- начальная температура жира, °С.

2.2 Определение потерь

тепла в окружающую среду

Потери тепла в

окружающую среду при работе теплового оборудования в основном связаны с

теплообменными процессами, происходящими между окружающей средой и внешним

ограждением (корпусом) оборудования.

Для определения потерь в

окружающую среду при нестационарных и стационарных режимах можно

воспользоваться следующей формулой:

где

- потери тепла через

вертикальное ограждение (вертикальные поверхности корпуса) в окружающую среду,

кДж;

- потери тепла через

вертикальное ограждение (вертикальные поверхности корпуса) в окружающую среду,

кДж;

- потери тепла через

крышку оборудования в окружающую среду, кДж;

- потери тепла через

крышку оборудования в окружающую среду, кДж;

- потери тепла через

дно оборудования в окружающую среду, кДж.

- потери тепла через

дно оборудования в окружающую среду, кДж.

При расчете принимаем Qбок.пов. - 60 °С, Qкр

- 90 °С.

Теплопередачи через дно

незначительны, так как тепловые потоки, как правило, направлены снизу вверх.

Поэтому при расчетах ими часто пренебрегают.

Потери тепла в

окружающую среду через отдельные поверхности оборудования определяются по

формуле:

где

- коэффициент

теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2*час*°С;

- коэффициент

теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2*час*°С;

F

- площадь поверхности теплообмена (крышка, обечайка и т.д.), м2;

- средняя температура

поверхности ограждения, °С;

- средняя температура

поверхности ограждения, °С;

- температура

окружающей среды, °С;

- температура

окружающей среды, °С;

В процессе отдачи тепла

ограждением в окружающую среду имеет место теплопередача конвекцией и

лучеиспусканием, поэтому коэффициент теплоотдачи в данном случае определяется

по формуле:

где

- коэффициент

теплоотдачи конвекцией, кДж/м2*час*°С;

- коэффициент

теплоотдачи конвекцией, кДж/м2*час*°С;

- коэффициент теплоотдачи

лучеиспусканием, кДж/м2*час*°С.

- коэффициент теплоотдачи

лучеиспусканием, кДж/м2*час*°С.

При определении

коэффициента теплоотдачи конвекцией прежде всего необходимо выяснить характер

теплообмена: происходит ли он при вынужденном или свободном движении воздуха

относительно теплоотдающей поверхности. В данном случае - при свободном

движении воздуха, потому определяющими являются критерии Грасгофа Gr и Прандтля Pr.

Первый характеризует

интенсивность конвективных потоков, возникающих вследствие разностей плотностей

рабочего тела (воздуха) и перепада температур между ними и стенкой аппарата с

учетом геометрической характеристики теплоотдающей поверхности.

На основе определяющих

критериев находится критерий Нуссельта Nu,

включающий значение коэффициента теплоотдача конвекцией и характеризующий собой

тепловое подобие.

Указанные критерии имеют

следующий вид:

где

- коэффициент

кинематической вязкости воздуха, м2/с;

- коэффициент

кинематической вязкости воздуха, м2/с;

l

- определяющий геометрический размер, м; выбирается наибольший линейный размер

(обычно высота) или диаметр (для поверхностей круглой формы) ограждения;

- коэффициент

температуропроводности воздуха, м2/с;

- коэффициент

температуропроводности воздуха, м2/с;

- коэффициент

теплопроводности воздуха, Вт/м°С;

- коэффициент

теплопроводности воздуха, Вт/м°С;

- коэффициент объемного

расширения воздуха, 1/°С.

- коэффициент объемного

расширения воздуха, 1/°С.

где

- коэффициент

теплоотдачи конвекцией, Вт/м2°С;

- коэффициент

теплоотдачи конвекцией, Вт/м2°С;

- перепад температур между

ограждением и воздухом.

- перепад температур между

ограждением и воздухом.

Физические параметры для

сухого воздуха при Pв =760

мм рт. ст.=1,01*105 Па согласно справочным данным.

При свободной конвекции

в неограниченном пространстве критериальное уравнение имеет вид:

Величины c и n для отдельных областей

изменения произведения

можно принять из

таблицы 2.

можно принять из

таблицы 2.

Таблица 2 - Коэффициенты

для определения критерия Нуссельта

|

|

c

|

n

|

|

1*10-3 -

5*102 5*102 - 2*107 2*107 - 1*1013

|

1,18 0,54 0,135

|

1/8 ¼ 1/3

|

Определяющей температурой является

полусумма температур рабочего тела (воздуха) и стенки.

В условиях стационарного режима

работы оборудования за определяющую температуру принимают предельную (конечную)

температуру нагрева соответствующей поверхности ограждения.

По величине определяющей

температуры воздуха по справочным данным выбирают физические параметры воздуха:

коэффициент температуропроводности

, коэффициент

теплопроводности

, коэффициент

теплопроводности

, коэффициент

кинематической вязкости

, коэффициент

кинематической вязкости

, затем находят

произведение (Gr*Pr), c, n и численную величину критерия Nu.

, затем находят

произведение (Gr*Pr), c, n и численную величину критерия Nu.

По значению критерия

Нуссельта определяется коэффициент теплоотдачи конвекцией

Коэффициент теплоотдачи

лучеиспусканием

определяется по формуле

Стефана-Больцмана:

определяется по формуле

Стефана-Больцмана:

где Е - степень черноты

полного нормального излучения поверхности, для различных материалов

определяется по справочным данным

С0 -

коэффициент лучеиспускания абсолютно черного тела, Вт/(м2*К4),

С0=5,67 Вт/(м2*К4);

tn

- средняя температура теплоотдающей поверхности, °С;

t0

- температура окружающего поверхность воздуха, °С;

Tn

- абсолютная температура окружающей среды, К, T0

= t0+273;

T0

- абсолютная температура окружающей среды, К, Т0 =t0+273.

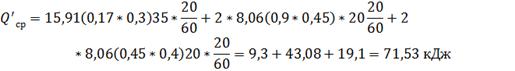

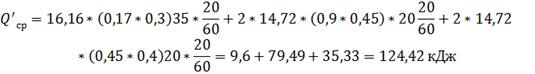

Следует учесть, что при

вычислении Qср по формуле

полученное значение

необходимо умножить на

3600, т. к. единицы измерения - кДж/м2час.

необходимо умножить на

3600, т. к. единицы измерения - кДж/м2час.

Нестационарный режим:

Для крышки:

А определяющая

температура воздуха вблизи крышки:

Тогда

=0,0274 Вт/м*К,

=0,0274 Вт/м*К,

=16,72*10-4м2/с,

Pr=0,69,

=16,72*10-4м2/с,

Pr=0,69,

Для боковых

поверхностей:

А определяющая

температура воздуха вблизи крышки:

Тогда

=0,0268 Вт/м*К,

=0,0268 Вт/м*К,

=16,00*10-4м2/с,

Pr=0,69,

=16,00*10-4м2/с,

Pr=0,69,

Стационарный режим:

Определяющая температура

воздуха вблизи фритюрницы:

Тогда

=0,0287 Вт/м*К,

=0,0287 Вт/м*К,

=18,48*10-4 м2/с,

Pr=0,7

=18,48*10-4 м2/с,

Pr=0,7

Для боковых

поверхностей:

Тогда

=0,0276 Вт/м*К,

=0,0276 Вт/м*К,

=16,96*10-4 м2/с,

Pr=0,69

=16,96*10-4 м2/с,

Pr=0,69

Расчет потерь тепла на

нагрев оборудования связаны с поглощением теплоты конструкционными материалами

и, прежде всего, металлическими сплавами, из которых изготовлено оборудование.

Наибольшему нагреву подвергаются рабочие камеры, в которых происходит тепловая

обработка, а также устройства, генерирующие тепло (корпус парогенератора,

пароводяной рубашки и др.)

Для выполнения расчета

расхода тепла на разогрев конструкции последней ведется только для

нестационарного режима работы аппарата. Надо помнить, что расход тепла на

разогрев конструкции сковороды определяется выражением:

где

- тепло, расходуемое на

нагревание металлических конструкций сковороды, кДж;

- тепло, расходуемое на

нагревание металлических конструкций сковороды, кДж;

- тепло, расходуемое на

нагревание изоляции сковороды, кДж;

- тепло, расходуемое на

нагревание изоляции сковороды, кДж;

где

- масса i-того элемента металлической конструкции (рабочая поверхность,

тэнная коробка), кг

- масса i-того элемента металлической конструкции (рабочая поверхность,

тэнная коробка), кг

Для каждого элемента вес

рассчитывается по формуле:

где

- объем элемента i-той конструкции, м3;

- объем элемента i-той конструкции, м3;

I

- плотность материала элемента конструкции, кг/м3;

I

- плотность материала элемента конструкции, кг/м3;

- удельная теплоемкость

материала конструкции, кДж/(кг*°С);

- удельная теплоемкость

материала конструкции, кДж/(кг*°С);

- средняя конечная

температура нагрева металлоконструкции сковороды, °С;

- средняя конечная

температура нагрева металлоконструкции сковороды, °С;

- начальная температура

металлоконструкции сковороды, °С;

- начальная температура

металлоконструкции сковороды, °С;

Конечную температуру по

элементам конструкции можно принять исходя из режимов тепловой обработки

продукта и вида изделия.

где

- вес изоляционной

конструкции сковороды, кг;

- вес изоляционной

конструкции сковороды, кг;

где

- толщина изоляционного

слоя, м;

- толщина изоляционного

слоя, м;

- теплоемкость

изоляции, кДж/(кг*°С);

- теплоемкость

изоляции, кДж/(кг*°С);

где

- коэффициент

теплопроводности изоляционного материала в зависимости от средней температуры

изоляции;

- коэффициент

теплопроводности изоляционного материала в зависимости от средней температуры

изоляции;

вн

- температура частей изоляции, касающихся наружного котла, °С;

вн

- температура частей изоляции, касающихся наружного котла, °С;

- температура частей

изоляции, касающихся кожуха, °С;

- температура частей

изоляции, касающихся кожуха, °С;

, Вт/м2, -

удельные тепловые потери поверхности;

, Вт/м2, -

удельные тепловые потери поверхности;

где

- коэффициент

теплоотдачи от вертикальной стенки ограждения к окружающему воздуху, Вт/м2*°С;

- коэффициент

теплоотдачи от вертикальной стенки ограждения к окружающему воздуху, Вт/м2*°С;

- средняя температура

нагрева изоляции, °С;

- средняя температура

нагрева изоляции, °С;

- температура

ограждения (обечайки), °С;

- температура

ограждения (обечайки), °С;

- начальная температура

изоляции, равная температуре окружающей среды, °С;

- начальная температура

изоляции, равная температуре окружающей среды, °С;

- теплоемкость

изоляции, кДж/(кг*°С); принять равной 0,9-1,2 кДж/(кг*°С);

- теплоемкость

изоляции, кДж/(кг*°С); принять равной 0,9-1,2 кДж/(кг*°С);

- средняя температура

нагрева изоляции, °С.

- средняя температура

нагрева изоляции, °С.

где tж - температура частей изоляции, касающихся жарочной емкости,

- температура частей

изоляции, касающихся наружных стен, °С;

- температура частей

изоляции, касающихся наружных стен, °С;

- начальная температура

изоляции, равная температуре окружающей среды, °С.

- начальная температура

изоляции, равная температуре окружающей среды, °С.

Для изоляции:

Для конструкции:

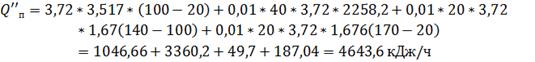

Полученные результаты

расчетов жарочного оборудования занесены в таблицу 3

Таблица 3 - Результаты

теплового расчета

|

Расход тепла, кДж/ч

|

Стационарный режим

|

|

Полезно используемое тепло Потери тепла в окружающую среду

Потери тепла на разогрев конструкции

|

2358,132 373, 26 2685

|

4643,6 214,5 -

|

|

Итого:

|

5416,4

|

4858,1

|

3. Конструирование и

расчет электронагревателей

3.1 Конструирование

электронагревателей

Конструирование электронагревателей

производится с учетом геометрических характеристик рабочей камеры или других

узлов, где они устанавливаются. При конструировании необходимо выбрать

конфигурацию и месторасположение электронагревателей так, чтобы эффективность

теплообмена была максимальной. Для фритюрницы секционно-модулированной

используются электронагреватели изогнутых тэнов. Их главным достоинством

является достаточно высокий ресурс работы. Так как фритюрница одна, то и ТЭН

один, как показано на чертеже «Схема расположения ТЭНов».

3.2 Расчет

электронагревателей

Для выполнения расчета

электронагревателя надо знать его мощность, допустимую удельную мощность на

поверхности трубки тэна (не более 4 кВт), номинальное напряжение, рабочую

температуру и среду, в которой будет работать нагреватель.

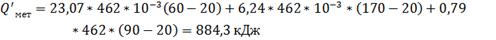

Мощность оборудования Р, кВт,

определяется на основании теплового расчета

где Q - максимальное тепло, подводимое к

аппарату за время разогрева Q’ или стационарного режима Q» (определяется из теплового

баланса), кДж (кДж/ч)

- время разогрева или

стационарного режима, с. Если Q’

или Q» имеет размерность кДж/ч, то

- время разогрева или

стационарного режима, с. Если Q’

или Q» имеет размерность кДж/ч, то

= 3600 с.

= 3600 с.

Мощность одного ТЭНа З,

кВт, определяется по формуле:

где n - количество тэнов в аппарате, обусловленное назначением аппарата

и схемой регулирования нагрева. Мощность одного ТЭНа в тепловом оборудовании

общественного питания обычно не превышает 3-4 кВт.

При расчете важно

правильно выбрать диаметр проволоки. При завышении его потребуется большая

длина проволоки, что вызовет перерасход дорогостоящего материала и увеличение

габаритов нагревателя, при занижении диаметра - спираль быстрее перегорит.

Для выполнения расчета

по таблице 4 выбираем допустимую удельную мощность W

на поверхности трубки тэна в зависимости от рабочей среды.

Таблица 4 -

Рекомендуемые значения удельной мощности ТЭНов.

|

Рабочая среда

|

Рекомендуемый материал оболочки тэна

|

Удельная мощность W,

Вт/м2

|

|

Вода Жиры пищевые Воздух

|

Нержавеющая сталь марки Х18Н10Т Ст. 10, Ст. 20 с защитным

покрытием Ст. 10, Ст. 20 с защитным покрытием

|

11*104 3*104 2,2*104

|

По чертежу «Схема расположения

ТЭНов» определяют полную длину электронагревателя Lполн, м,

а затем активную длину после

опрессовки La, м,

где

- длина пассивных

концов трубки ТЭНа, м, принимается в пределах 0,04-005 м.

- длина пассивных

концов трубки ТЭНа, м, принимается в пределах 0,04-005 м.

Длина активной части

тэна до опрессовки

, м, составляет:

, м, составляет:

где

- коэффициент удлинения

трубки после опрессовки; принимается равным 1,15.

- коэффициент удлинения

трубки после опрессовки; принимается равным 1,15.

По известному значению

определяют диаметр

трубки корпуса тэна D, м,

определяют диаметр

трубки корпуса тэна D, м,

Диаметр трубки тэна для

теплового оборудования обычно имеет значения в пределах 8-20 мм. Если по

расчету значение D оказалось меньше 8 мм,

то его необходимо увеличить до указанных значений. Если D оказался больше 20 мм, то необходимо изменить форму ТЭНа с целью

увеличения его длины. Удельная мощность выбирается равной 3*104Вт/м2,

так как рабочей средой является жир пищевой.

Примем D=12 мм

Электрическое

сопротивление проволоки ТЭНа после опрессовки, R,

Ом, составляет:

где U - напряжение сети, U=220

В.

Сопротивление проволоки

ТЭНа до опрессовки R, Ом, составляет:

где

- коэффициент изменения

электрического сопротивления проволоки в результате опрессовки, принимается

равным 1,3.

- коэффициент изменения

электрического сопротивления проволоки в результате опрессовки, принимается

равным 1,3.

Зная

, можно вычислить

диаметр и длину проволоки спирали, пользуясь известными зависимостями:

, можно вычислить

диаметр и длину проволоки спирали, пользуясь известными зависимостями:

где d - диаметр проволоки, м; принимается в пределах 0,0004 до 0,001 м;

S

- сечение проволоки, м2;

l

- длина проволоки спирали (активная), м.

Длина проволоки ТЭНа

будет равна:

где d - принятый диаметр проволоки, м;

- удельное

сопротивление проволоки при рабочей температуре, Ом*м2, определяемое

по формуле:

- удельное

сопротивление проволоки при рабочей температуре, Ом*м2, определяемое

по формуле:

где

- удельное

сопротивление проволоки при 20 °С, принимается по табл. 4;

- удельное

сопротивление проволоки при 20 °С, принимается по табл. 4;

а - температурный

коэффициент сопротивления, принимается по табл. 3;

t

- максимальная (рабочая) температура нагрева проволоки спирали.

Так как рабочей средой

является воздух, т.е. самая агрессивная среда, то по таблице 5 при рабочей

допустимой температуре 1250 °С и марке 0Х27Ю5А

Таблица 5 -

Характеристики электротехнических сплавов