Разработка Лебединского месторождения железных руд Курской магнитной аномалии методом экскаваторного отвалообразования на отвалах скальной вскрыши

Содержание

Введение

. Геологическая часть

1.1 Краткая физико-географическая характеристика

месторождения

1.2 Общие сведения о месторождении

1.3 Геологическое строение докембрия (нижний структурный

ярус)

.3.1 Стратиграфия рудно-кристаллического комплекса докембрия

1.3.2 Тектоническая структура месторождения

.3.3 Вещественный состав железистых кварцитов

.3.4 Запасы железистых кварцитов

.4 Осадочные породы (верхний структурный ярус)

.5 Гидрогеология

. Горно-техническая часть

.1 Общая характеристика месторождения

.2 Расчет параметров карьера

2.3 Система вскрытия, производительность и срок службы

карьера

2.4 Вскрытие месторождении

.5 Подготовка горных пород к выемке

.6 Система разработки месторождении

.7 Буровзрывные работы

.8 Вскрышные работы

.9 Добычные работы

.10 Перегрузочные склады

.11 Железнодорожный транспорт

.11.1 Расчет полезной массы поезда

2.11.2 Расчет подвижного состава железнодорожного

транспорта

2.12 Автомобильный транспорт

.13 Отвалообразование

.14 Рекультивация

.15 Водоотлив

.15.1 Характеристика трубопровода

. Специальная часть

3.1 Совершенствование экскаваторного отвалообразования на

отвале скальной вскрыши

3.2 Расчет экономического эффекта

.2.1 Расчет затрат на электроэнергию

3.2.2 Расчет капитальных затрат и величины амортизационных

отчислений на оборудование отвала скальной вскрыши

4. Горно-электрическая часть

.1 Выбор схемы электроснабжения

4.2 Род

тока и величина напряжения

4.3 Расчет

освещения

.4 Расчет электрических нагрузок

.5 Выбор мощности и количества трансформаторов ГПП

.6 Устройство и расчет ЛЭП, питающей ГПП

4.7 Расчет типа трансформатора для потребителей карьера

напряжением до 1000 В

.8 Устройство и расчет ЛЭП для питания КРП-1, КРП-2,

КРП-3

.9 Устройство и расчет ЛЭП для питания трансформаторов

6/0,4кВ

.10 Устройство и расчет ЛЭП для питания экскаваторов и

буровых станков

4.11 Расчет защитного заземления

4.12 ТБ при техническом обслуживании и эксплуатации

карьерных электроустановок

5. Безопасность и экологичность проектных решений

5.1 Анализ опасных и вредных факторов горного производства

.1.1 Опасные и вредные факторы горного производства,

воздействующие на персонал проектируемого предприятия

.1.2 Места действия опасных и вредных факторов горного

производства

.2 Мероприятия по безопасности и по улучшению условий

труда

.2.1 Меры безопасности при проведении буровых работ

.2.2 Меры безопасности при проведении взрывных работ

.2.3 Обеспечение электробезопасности (ГОСТ 12.8.019.79)

5.2.4 Производственное освещение

.2.5 Защита от пыли, шума, вибрации

.2.6 Санитарно-бытовые помещения

.2.7 Административно-бытовые помещения

.2.8 Производственно-бытовые помещения

.2.9 Питьевое водоснабжение

.2.10 Медицинская помощь

.2.11 Средства индивидуальной защиты

.2.12 Радиационная безопасность

5.2.13 Ответственность за нарушение правил

безопасности

5.3 Предотвращение и ликвидация аварий

.3.1 План ликвидации аварий

.3.2 Противопожарные мероприятия

.3.3 Связь и сигнализация

.3.4 Осушение карьера

.4 Охрана окружающей среды

.4.1 Охрана атмосферы

.4.1.1 Организованные и неорганизованные выбросы

.4.1.2 Выбросы газов

5.4.2 Охрана

и рациональное использование водных ресурсов

5.4.2.1 Питьевая

вода

5.4.2.2 Техническая

и технологическая вода

.4.2.3 Сточная

вода

5.4.3 Охрана и рациональное использование земельных ресурсов

.4.4 Охрана и рациональное использование минеральных

ресурсов

5.4.5 Утилизация и складирование отходов

5.4.6 Правила охраны недр

5.4.6.1 Охрана окружающей

среды при пользовании недрами

.4.6.2 Ликвидация и консервация

объектов, связанных с пользованием недрами

.4.6.3 Ответственность за

несоблюдение законодательства Российской Федерации и контроль, за не

выполнением требований настоящих правил

5.5 Расчётная часть

.5.1 Радиус сейсмической зоны

5.5.2 Расчёт пылеподавления на

производственных автодорогах

6. Экономико-организационная

часть

.1 Организация труда

6.2 Расчет затрат на проведение

горно-капитальных выработок и величины амортизационных отчислений

.3 Расчет капитальных затрат на

промышленные здания и сооружения

.4 Расчет капитальных затрат на

электромеханическое оборудование и монтаж

.5 Расчет материальных затрат на

производство горных работ

6.6 Определение затрат по

статье «Электроэнергия»

.7 Определение затрат по

статье «Заработная плата»

.8 Режим работы предприятия

6.9 Расчет фонда оплаты труда

руководителей, специалистов и служащих

6.10 Сводная смета затрат по

труду и заработной плате

.11 Производительность труда

6.12 Определение затрат по статье

«Текущий ремонт и содержание основных средств»

6.13 Расчет налога на добычу

полезного ископаемого

.14 Калькуляция себестоимости

вскрыши

.15 Калькуляция себестоимости

добычи

6.16 Сводная смета капитальных

затрат на строительство горного предприятия

6.17 Технико-экономические

показатели проекта

Заключение

Список использованной литературы

Введение

Россию по праву называют мировой кладовой полезных ископаемых.

Подтверждением сказанного является, в частности, Лебединский

горно-обогатительный комбинат (ГОК). Открытый карьер этого гигантского

сооружения по своим размерам и запасам сырья занесен в Книгу рекордов Гиннеса.

Разработка Лебединского месторождения железных руд

Курской магнитной аномалии началась в 1957 году. Сегодня открытым способом

добывают железистые кварциты с содержанием железа не более 30%. Размеры

открытого карьера достигают 5 км в длину, 3 км в ширину, а глубина находится на

отметке около 400 м.

Производственная мощность комбината по добыче железной

руды составляет 45,5 млн. т. в год, по производству концентрата - 18,5 млн. т.

в год, по производству окатышей - 8,9 млн. т. в год.

Лебединский ГОК производит и отгружает пять видов

железорудной продукции: железорудный концентрат с массовой долей железа 67,5% -

68,7%; дообогащённый концентрат с массовой долей железа 70%; железорудные

окатыши с массовой долей железа до 66 %; высококачественный концентрат с

массовой долей железа до 71,9 % и металлизированные брикеты с содержанием

железа 92-95%.

Освоение и эксплуатация Лебединского месторождения

будет осуществляться в течение нескольких десятилетий, поэтапная их

реконструкция и техническое перевооружение должны обеспечить прогресс экологии.

Выбираемая техника и технология горных работ должны обеспечивать планируемые

показатели.

Одним из важнейших факторов является выбор и

обоснование выемочно-погрузочного оборудования, которое определяет

технологические показатели, структуру комплексной механизации, проблемы экологии

и ресурсоснабжения.

Цель данного дипломного проекта - совершенствование экскаваторного

отвалообразования на отвалах скальной вскрыши, выявление экономического эффекта

от внедрения технического предложения замены погрузочно-выгрузочного

оборудования при сохранении качественных показателей процесса

отвалообразования.

1. Геологическая часть

.1 Краткая физико-географическая характеристика

месторождения

Лебединское месторождение железистых кварцитов является крупнейшим

месторождением Курской магнитной аномалии и расположено в пределах южного

склона Среднерусской возвышенности (см. графическую часть, лист 1).

Месторождение приурочено к долине реки Осколец - притоку реки Оскол в верхнем

течении. Административно - это Губкинский район Белгородской области.

В социально-экономическом отношении район месторождения характеризуется

хорошо развитым сельским хозяйством горно-металлургической промышленностью с

высокой плотностью населения (117 человек на 1 кв. км).

Климат района умеренно-континентальный. Среднегодовая температура воздуха

за последние годы составляет +6°. Продолжительность положительных температур

воздуха составляет порядка 150-1470 дней в году. Относительная влажность

воздуха колеблется от 60-70% - летом. До 80-90% - зимой. Годовое количество осадков

составляет 550-600 мм. Глубина промерзания почвы - 0,6 - 1,3 м. Характерным

климатическим фактором для района является повышенная ветровая деятельность.

Преобладают ветры юго-западных (летом) и северо-восточных (зимой) направлений

со среднегодовой скоростью 4-5 м/сек.

Рельеф района равнинный, изрезанный долинами рек и густой сетью оврагов и

балок. Водоразделы плоские платообразные с абсолютными отметками местности над

уровнем моря 220-250 м. Долины рек широкие, углубленные до 100 м. Абсолютные

отметки их на урезах водотоков составляют 120-140 м. Овражно-балочная сеть

составляет 12-14% всей территории. Общий уклон поверхности имеет

преимущественно южное направление. Для высокопродуктивных пахотных

сельскохозяйственных угодий составляет 64%, а лесов менее 7% от общей площади

земельного отвода разработки месторождения.

.2 Общие сведения о месторождении

Лебединское железорудное месторождение находится в центральной части

Северо-Восточной полосы Курских магнитных аномалий, что, по современным

представлениям, соответствует центральной части Орловско-Осколькой

металлогенической зоны [1]. Лебединское месторождение, как и другие

месторождения КМА, имеет двухъярусное строение.

Нижний структурный ярус представляет собой древний (докембрийский)

кристаллический фундамент, образованный осадочно-метаморфизованными и

магматическими породами архея и протерозоя сложноскладчатого строения.

Верхний структурный ярус образован более молодыми осадочными породами

палеозоя и мезокайнозоя, почти горизонтально залегающими на размытой

поверхности докембрийского кристаллического фундамента. По составу осадочная

толща сложена глинами, песками, мелом, мергелем. Породы осадочного чехла

обводнены.

Железные руды месторождения находятся в пределах нижнего структурного

яруса на глубине от 52 до 144 м., в среднем на глубине 86,6 м. [1].

По содержанию железа и кремнезема (SiO2) железные руды делятся на два генетических типа:

бедные и богатые. К бедным относятся руды с содержанием Feобщ менее 45% и SiO2 более 45%. Эти руды требуют

обогащения. Представлены они железистыми кварцитами и их окисленными

разностями. Содержание железа в них колеблется от 25 до 40%, в окисленных - до

45%. Железистые кварциты по происхождению являются

хемогенно-осадочно-метаморфизованными образованиями; по времени образования

относятся к нижнему протерозою.

К богатым железным рудам относятся руды с содержанием Feобщ больше 45% и SiO2 менее 25%. Эта группа объединяет

остаточные богатые железные руды древней коры выветривания железистых кварцитов

и их переотложенные продукты (осадочные железные руды). Богатые железные руды

представляют собой верхнюю зону выветривания железистых кварцитов с содержанием

железа общего до 60-69%

Они образовались в результате латеритного выветривания железистых

кварцитов в досреднедевонское время (Оскольский рудный район КМА).

Рудообразующие процессы заключались в выщелачивании кварца, разложении

силикатов, алюмосиликатов, переходе закисных форм железа в окисные; минералы

железа, претерпев окисление, остались на месте. Поэтому богатые руды называются

остаточными. Произошло природное обогащение железом верхней части

крутозалегающих толщ железистых кварцитов. Богатые железные руды на Лебединском

месторождении отработаны, в связи с чем в дипломной работе не рассматриваются.

В профиле коры выветривания железистых кварцитов кроме богатых железных

руд (верхняя зона) выделяются еще промежуточные зоны полуокисленных и

окисленных железистых кварцитов.

Полуокисленные кварциты мартито-магнетитового состава отрабатываются и

обогащаются вместе с неокисленными (не затронуты выветриванием) железистыми

кварцитами.

Окисленные железистые кварциты имеют преимущественно мартитовый состав с

реликтами магнетита. Мартит не обладает магнитными свойствами; до сих пор

эффективный способ их обогащения не разработан. Окисленные кварциты извлекаются

попутно при добычи неокисленных руд и складируются в специальные отвалы.

1.3 Геологическое строение докембрия (нижний

структурный ярус)

1.3.1 Стратиграфия рудно-кристаллического

комплекса докембрия

Докембрий в пределах Лебединского месторождения представлен породами

михайловской серии верхнего архея курской серии нижнего протерозоя. На рис. 1.1

приводятся геологическая карта и геологический разрез Лебединского

месторождения.

Архейские образования присутствуют в бортах месторождения на Южном (в

западной части) и Юго-Восточном участках. Представлены они александровской и

лебединской свитами михайловской серии. Александровская свита развита в

юго-западной части месторождения в виде амфиболитов и амфиболовых сланцев.

Лебединская свита развита наиболее широко. В нижней части разреза она сложена

кварц-слюдяными, мусковитовыми сланцами, в верхней части - метаморфизованными

кварцевыми порфирами, кварц-слюдяными сланцами и туфосланцами. Мощность

лебединской свиты до 300 м.

Рудовмещающей является курская серия нижнего протерозоя в составе нижней

(стойленской) и верхней (коробковской) железорудной свит.

Стойленская свита имеет на месторождении повсеместное распространение.

Она расчленяется на две подсвиты: нижнюю (песчаниковую) и верхнюю (сланцевую).

Песчаниковая подсвита сложена кварцитопесчаниками с прослоями и линзами

метагравелитов и метаконгломератов (до 3м). Мощность подсвиты достигает 250-550

м. Сланцевая подсвита сложена кварцево-слюдистыми сланцами мощностью от 5- до

100 м.

Коробковская свита сложена двумя подсвитами железистых кварцитов и двумя

сланцевыми подсвитами, снизу вверх: нижняя железорудная подсвита, нижняя

сланцевая подсвита, верхняя железорудная подсвита и верхняя сланцевая подсвита.

Общая мощность коробковской свиты составляет около 600 м.; на долю железистых

кварцитов приходится 330 м. Верхняя железорудная подсвита является основной

продуктивной толщей на Центральном и Южном участках, в пределах которых она

слагает ядерные части синклинальных структур. Мощность её изменяется от 160 до

255 м., в среднем составляя 225 м. Границы рудных залежей с вмещающими породами

проходят через зону слаборудных и безрудных кварцитов мощностью от 1 до 12 м.

Нижняя и верхняя сланцевые подсвиты сложены кварц-биотитовыми сланцами,

нередко с графитом, иногда с пиритом, пирротином и турмалином.

1.3.2

Тектоническая структура месторождения

Лебединское месторождение железистых кварцитов в тектоническом отношении

приурочено к южному замыканию Тим-Ястребовского синклинория и представляет

собой синклинальную зону сложноскладчатого строения. В этой синклинальной зоне

выделяются складки третьего порядка: Южно-Лебединская, Юго-Восточная,

Стойло-Лебединская синклинали, разделенные Юго-Восточной и Центральной

антиклиналями (рис. 1.2). Тектонические структуры третьего порядка смяты в

большое количество складок четвертого и более высоких порядков. Оси всех

складок погружаются в северо-западном направлении под углом 20-60 градусов.

Антиклинали и синклинали имеют крутое падение крыльев - 80-90о. С

синклинальными структурами связаны основные концентрации железистых кварцитов.

В сводовых частях антиклиналей преобладают кварцитопесчаники стойленской свиты

и кварцевые порфиры лебединской свиты верхнего архея. Синклинальная структура замыкается

на глубине около - 1300 м.

Для массива железистых кварцитов характерна естественная блочность,

обусловленная развитием нескольких взаимно пересекающихся систем тектонических

трещин, сопряженных со складчатостью. Складчатая структура месторождения в

целом усложнена многочисленными разрывными тектоническими нарушениями.

В пределах месторождения распространены разновозрастные дайковые породы

(маломощные магматические тела). Более древние из них имеют доломито-биотитовый

состав; образуют в рудной толще субпослойные тела мощностью от 0,5 м. до 5 м.,

изредка до 10 м. и более. Формировались они в начальный период

нижнепротерозойского тектономагматизма, в связи с чем участвуют в складчатости

с вмещающими железистыми кварцитами. По составу относятся к измененным

доломитизированным ультрабазитам.

Относительно более молодые дайки диорит-порфиритов мощностью до 5 м.,

иногда более, являются и послойными, и секущими по отношению к слоистости руд.

Генетически они связаны со Стойло-Николаевским интрузивным массивом, срезающим

северный борт Стойленского месторождения.

Дайковые породы разубоживают руды так как при добычи они попадают в

рудную массу.

Рис. 1.2 Структурный план Лебединского месторождения

1.3.3 Вещественный состав железистых кварцитов

Внутреннее строение рудного массива имеет ярко выраженный слоистый

характер: в разрезе наблюдается перемежаемость пластов магнетитовых,

железнослюдко-магнетитовых, куммингтонито-магнетитовых и биотито-магнетитовых

кварцитов.

Для железистых кварцитов любого состава характерны тонкозернистое

строение (десятые и сотые доли мм) и слоистые текстуры, обусловленные

чередованием рудных, нерудных и смешанных слоев субпараллельной ориентировки.

По ширине слойков выделяются тонко (менее 2мм.)-, средне (2-5 мм.)-, широко

(5-20 мм.)-, грубо (более 20 мм.)- и разнополосчатые текстуры. Часто слоистость

осложняется плойчатостью, иногда наблюдается будинирование кварцевых и

магнетитовых слойков.

Магнетитовые кварциты составляют на месторождении около 50% продуктивной

толщи. Главными минералами в них является магнетит (до 45%) и кварц (около

33%). В небольших количества (менее 10%) присутствуют щелочные амфиболы,

доломит, эгирин, актинолит и тальк. Акцессорные минералы и в магнетитовых, и во

всех других разновидностях железистых кварцитов, представлены апатитом, пиритом

и пирротином.

Магнетитовые кварциты являются относительно более крупнозернистыми.

Магнетит образует как отдельные зерна размером 0,03-0,05 мм., так и

крупнозернисто-вкрапленные агрегаты до 0,2 мм. и сплошные рудные слойки.

Степень агрегации магнетита достигает 60-80%. В магнетитовых кварцитах около

50% составляет класс с крупностью зерен магнетита 0,1-0,2 мм. и 11% мелкие

зерна (0,03-0,05 мм.).

Железнослюдко-магнетитовые кварциты присутствуют в основном в верхней

железорудной подсвите, составляя около 12% рудной толщи. Они слагают пласты и

линзы мощностью до 50-70 м., часто переслаиваясь с магнетитовыми кварцитами. В

железнослюдко-магнетитовых кварцитах слойки кварца нередко содержат включения тончайших

чешуек гематита, придающих кварцитам характерную краснополосчатость. Из рудных

минералов в них преобладают магнетит (36%); содержание гематита (железной

слюдки) составляет 10-15%. Основной нерудный минерал - кварц (34%);

второстепенные - амфиболы актинолит-тремолитового ряда, щелочные амфиболы,

доломит, эгирин, тальк. Железнослюдко-магнетитовые кварциты являются более

тонкополосчатыми и более мелкозернистыми; зерна магнетита крупностью 0,1-0,2

мм. составляют 23%.

Куммингтонито-магнетитовые кварциты развиты преимущественно в нижней

железорудной подсвите и в нижнем и среднем горизонтах верхней подсвиты. Доля их

в продуктивной толще около 23%. Рудный минерал представлен только магнетитом

(34%), нерудные минералы - кварц (в среднем 32%), куммингтонит (13%), биотит +

зеленая слюда (4%), карбонаты представлены анкеритом (6%); иногда присутствуют

щелочные амфиболы, развивающиеся по куммингтониту. Размер зерен магнетита от

0,01 до 0,05 мм, реже до 0,1 мм.

Биотито-магнетитовые кварциты слагают верхний рудный горизонт верхней

подсвиты и спорадически отмечаются в других частях разреза железорудных

подсвит, составляя в целом около 15% продуктивной толщи. В этих кварцитах

биотит преобладает над куммингтонитом. Характеризуется наименьшим содержанием

магнетита (около 29%), наибольшим кварца (35%); биотит + зеленая слюда

присутствуют в среднем на уровне 13%, куммингтонит - около 9%; из

второстепенных минералов развиты анкерит, щелочные амфиболы, иногда актинолит.

Биотито-магнетитовые кварциты наиболее тонкозернисты. Размер зерен магнетита от

тысячных долей до 0,05 мм.; внутри них отмечается нерудная вкрапленность.

Преобладающий размер агрегатов 0,05-0,08 мм.

В табл. 1.1 приводится химический состав основных минералогических

разновидностей железистых кварцитов. Рудные кварциты Лебединского месторождения

является в регионе КМА лучшими по качеству (содержанию железа), относятся к

легко- и весьма легкообогатимым. Вредные компоненты содержатся в незначительном

количестве. Это сера входящая в состав пирита и пирротина, и фосфор, связанный

с апатитом.

В рудной толще, преимущественно в приконтактной зоне со сланцами, имеются

еще магнетито-силикатные малорудные кварциты с среднем содержанием железа

магнетитового около 12%.

В карьере отрабатываются кварциты с содержанием железа магнетитового от

12% до 34% (это соответствует содержанию магнетита от 16,5% до 46.9%). После

усреднения в карьере они отгружаются на обогатительные фабрики ЛГОКа. В 2006 г.

в добытых железистых кварцитах (усредненной руде) содержание железа общего

составляет 33.2%, железа магнетитового - 26,5%. По содержанию серы установлены

ограничения - не более 0,3%.

Железистые кварциты Лебединского месторождения обладают физическими

свойствами, характерными для всего Оскольского рудного района; объемная масса

при естественной влажности составляет в среднем 3,4 т/м3, пористость 3,52%.

Коэффициент крепости неокисленных железистых кварцитов по шкале М. М.

Протодъяконова колеблется от 8 до 18. Наибольшей крепостью обладают

куммингтонито-магнетитовые кварциты, наименьшей - магнетитовые кварциты

Таблица 1.1

Химический состав железистых кварцитов Лебединского месторождения, в вес.

% [1]

|

Химические компоненты

|

Гематито-магнетитовые

кварциты

|

Магнетитовые кварциты

|

Куммингтонито-магнетитовые

кварциты

|

Биотито-магнетитовые

кварциты

|

|

|

Feобщ

|

37,48

|

36,92

|

33,62

|

28,96

|

|

|

Feмагн

|

26,33

|

31,08

|

24,63

|

20,76

|

|

|

FeО

|

12,99

|

17,48

|

18,37

|

17,56

|

|

|

Fe2О3

|

38,80

|

34,53

|

28,12

|

22,19

|

|

|

SiO2

|

39,91

|

41,50

|

41,58

|

46,84

|

|

|

AL2O3

|

0,66

|

0,94

|

0,98

|

2,35

|

|

TiO2

|

0,09

|

0,11

|

0,12

|

0,18

|

|

MnO

|

0,08

|

0,07

|

0,06

|

-

|

|

Na2O

|

0,42

|

0,48

|

0,87

|

0,56

|

|

K2O

|

0,17

|

0,25

|

0,29

|

0,71

|

|

CaO

|

1,57

|

1,85

|

1,93

|

1,66

|

|

MgO

|

2,19

|

2,64

|

3,64

|

3,18

|

|

P

|

0,085

|

0,103

|

0,095

|

0,101

|

|

S

|

0,040

|

0,078

|

0,218

|

0,194

|

|

ППП

|

1,81

|

2,26

|

2,75

|

2,52

|

|

|

|

|

|

|

|

|

|

|

|

1.3.4 Запасы железистых кварцитов

Генеральный пересчет запасов железистых кварцитов Лебединского месторождения

выполнен в 1984 г. по единым кондициям, разработанным институтом

«Центрогипроруда» и утвержден ГКЗ СССР [1].

Бортовое и минимальное промышленное содержание железа, в % в неокисленных

кварцитах Feмагн 12. Минимальная мощность рудного

тела, м. 3. Максимальная мощность прослоев пустых пород и слаборудных

кварцитов, включаемых в подсчет запасов, м. 10. Балансовые запасы выше

горизонта - 250 м. утверждены ГКЗ СССР по состоянию на 01.01.84 г. (табл.

1.2.).

Таблица 1.2

Характеристика запасов неокисленных и полуокисленных железистых кварцитов

в проектном контуре Лебединского месторождения [1]

|

Показатели

|

Категория запасов

|

Всего, млн.т.

|

|

В

|

С

|

В+С1

|

С2

|

|

|

Запасы руд, млн.т.

|

918,9

|

1423,5

|

2342,4

|

165,6

|

2503

|

|

Среднее содержание железа,

%

|

|

|

|

|

|

|

общего

|

34,05

|

33,97

|

34,00

|

34,02

|

|

|

магнетитового

|

27,58

|

26,69

|

27,05

|

26,63

|

|

Посчитанные запасы железистых кварцитов, расположенные ниже проектного

контура карьера между горизонтами - 250 м…..-500 м.: по категории С1 - 171,5

млн.т., по категории С2 - 1772,3 млн.т., всего 1943,8 млн.т.

Всего запасов железистых кварцитов до гор. - 500 м. 4446,8 млн.т.

1.4 Осадочные породы (верхний структурный ярус)

Осадочная толща представлена образованиями девонской, юрской, меловой,

третичной и четвертичной систем.

Девонская система представлена средним и верхним отделами. Средний отдел

(живетский ярус) сложен глинами, песками с прослоями песчаников, известняков и

алевролитов, иногда с линзами карбонатизированных делювиально-аллювиальных

конгломерато-брекчиевидных (переотложенных) желехных руд. Верхний отдел девона

(франский и фаменский ярусы) представлены глинами, песками, песчаниками,

алевритами и алевролитами. Отложения девона распространены в пониженных

участках докембрийского рельефа. Образования юры (песчанистые глины) и мела

(песок и белый писчий мел) имеют повсеместное распространение на месторождении.

На мелах туронского и коньякского ярусов залегают мергели сантона. Можность

отложений меловой системы составляет 30-50 м.

Отложения палеогена (глины, пески) третичной системы развиты на водоразделах;

неогеновые аллювиально-делювиальные песчаные отложения залегают на склонах

долины р. Осколец; в кварстовых воронках среди меловых отложений отмечаются

пески и глины.

Четвертичные отложения представлены покровными суглинками водоразделов и

склонов долин, аллювиальными отложениями надпойменных террас, пойм, днищ балок

и оврагов.

Породы осадочной толщи используются как полезные ископаемые. Четвертичные

глины разрабатываются для производства кирпича, палеогеновые зеленые глины

используются как сырье для получения глинистых растворов при бурении. Мел

является сырьем для извести и цемента; залежи песков используются как

стройматериалы. В районе месторождения действуют известковый и цементный

заводы, завод силикатного кирпича и блоков.

1.5 Гидрогеология

Гидрогеологические условия месторождения сложные. На месторождении

распространены два мощных водоносных горизонта осадочного чехла, а так же

протерозой-архейский водоносный комплекс.

Турон-маастрихтский водоносный горизонт залегает на глубине 5-40 м.,

имеет мощность до 15 м. и представлен трещиноватыми мелами. Дебит скважин 1-17

л/с.

Альб-сеноманский горизонт приурочен к пескам, выдержанным по

фильтрационным свойствам и мощности (около 30 м.) по всему району. Дебиты

скважин от 2,5 до 28 л/с.

Основной водоприток в карьер формируется за счет этих двух горизонтов и

составляет 155-170 тыс. м3 /сут.

Глубина развития обводненной зоны трещиноватости протерозой-архейского

рудно-кристаллического комплекса достигает 150 м. при мощности до 80 м. Дебиты

скважин низкие - 0,2-2,7 л/с.

Воды всех горизонтов пригодны для хозяйственно-питьевого использования

при условии фторирования.

Эксплуатация месторождения ведется при предварительном водопонижении и

осушении пород рыхлой вскрыши и рудно-кристаллического массива. Осушение осуществляется

дренажным комплексом, состоящим из внешнего (подземного) и внутреннего дренажа.

Вся дренируемая вода собирается в водосборники шахт № 1 и № 4 и выдается на

поверхность земли. На действующие водозаборы района осушение месторождения

существенного влияния не оказывает.

1.6

Инженерная геология

Изучение и оценка инженерно-геологических характеристик горных пород

Лебединского месторождения выполнялось рядом научно-исследовательских

институтов. При этом были детально изучены породы осадочной толщи, вмещающие

породы и железные руды. В инженерно-геологическом отношении месторождение очень

сложное. Здесь залегают разнообразные комплексы обводненных пород,

различающиеся по литологическим и минеральному составу, а также по

физико-механическим свойствам.

Четвертичные отложения на месторождении представлены делювиальными

суглинками и глинами. Физико-механические свойства их характеризуются

следующими показателями. Пористость колеблется от 38,5 до 42,5%, объемный вес

от 1,89 до 1,91 г/см3, естественная влажность от 12 до 34%. Сцепление суглинков

составляет 0,53 кгс/см2, а коэффициент трения 0,3. Мощность их колеблется от 2

до 25 м.

Турон-сантонский карбонатный комплекс представлен в основном белым писчим

мелом туронского коньякского ярусов, на котором залегают мергеля сантона.

Мощность отложений составляет 30-50 м. Объемный вес трещиноватого мела

колеблется в пределах 1,57-2,03 г/см3, пористость изменяется от 40 до 56%,

влажность мела составляет от 18,21 до 37,15%. Обладая высокой пористостью, мел

практически несжимаем. Величина сцепления разрушенного мела при влажности 25%

составляет 0,4 кгс/см2, коэффициент внутреннего трения равен 0,75. Для мергелей

помимо большого содержания глинистой фракции характерно повышенное количество

равномерно распространенных включений фосфоритной гальки. Величина сцепления

мергелей колеблется от 0,3 до 1,24 кгс/см2. Коэффициент внутреннего трения

составляет 0,3-0,8.

Альб-сеноманский песчаный комплекс распространен на месторождении

повсеместно. Мощность данного комплекса выдержана и составляет 25-30 м. По

гранулометрическому составу это мелкозернистые пески с размером фракций

0,25-0,05 мм. Удельный вес колеблется в пределах 2,63-2,69 г/см3, пористость

составляет в среднем 40%. Коэффициент внутреннего трения колеблется от 0.7 до

0.8, сцепление равно 0.1 кгс/см2. Наличие сцепления обусловлено содержанием до

2% в них глинистых частиц.

Аптский континентальный песчаный комплекс представлен разнозернистыми

песками. Пески апта аналогичны по физико-механическим свойствам с песками

альб-сеномана.

Комплекс девонских отложений представлен в основном плотными

пестроцветными алевритовыми и пелитовыми глинами, которые содержат большое

количество окисленного магнетита. Среднее значение объемного веса алевритов

равно 2.13 г/см3, пористость -32%. Среднее значение влажности - 15%, временное

сопротивление сжатию по среднему значению составляет 15 кгс/см2. Коэффициент

внутреннего трения наиболее слабого алеврита равен 0.425, сцепление - 0.875

кгс/см2.

Богатые железные руды располагаются в архей протерозойских породах и к

настоящему времени практически отработаны. В этой связи физико-механические

свойства их не рассматриваются.

Железистые кварциты залегают в рудно-кристаллической толще архей

протерозойских пород. Основные физико-механические свойства железистых

кварцитов и вмещающих пород представлены в табл. 1.2.

Таблица 1.2

Средние показатели объемного веса, сопротивления сжатию и модуля

упругости железистых кварцитов и вмещающих пород Лебединского месторождения

|

Типы руд и пород

|

Объемный вес, г/см3

|

Сопротивление сжатию,

кгс/см2

|

Модуль упругости,

Е-105кгс/см2

|

|

1

|

2

|

3

|

4

|

|

Железнослюдко-магнетитовый

кварцит

|

3.56

|

1389

|

10.5

|

|

Магнетитовый кварцит

|

3.52

|

1628

|

11.74

|

|

Куммингтонито-магнетитовый

кварцит

|

3.43

|

1770

|

12.76

|

|

Биотито-магнетитовый

кварцит

|

3.38

|

1709

|

12.52

|

|

Малорудный кварцит

|

3.34

|

1781

|

13.21

|

|

Безрудный кварцит

|

2.83

|

17.95

|

10.73

|

|

Сланцы

|

2.97

|

506

|

9.70

|

|

Дайки

|

2.72

|

1051

|

9.81

|

|

Полуокисленные магнетитовые

кварциты

|

3.47

|

1015

|

11.65

|

Минералого-петрографический состав и структурно-текстурные особенности

горных пород имеют прямую корреляцию с буримостью и энергоемкостью взрывного

разрушения. Категория крепости составляет I-XX, буримости 1-25.

В качестве физико-технической основы сопоставления пород по буримости

принимается относительный показатель трудности бурения породы Пб, который может

быть определен из эмпирического выражения:

Пб = 0,007(бсж + бсдв)+ 0,7g,

где бсж, бсдв - соответственно величина сопротивления сжатию и сдвигу,

кгс/см2;

g - объемный вес породы, г/см3.

Все горные породы в соответствии с величиной Пб классифицируются на 25

категорий по буримости с подразделением их на 5 классов:класс - легкобуримые

(Пб =1¸5) категории 1, 2, 3, 4, 5;класс -

средней трудности бурения (Пб = 5,1¸10) категории 6, 7, 8, 9, 10;класс - трудно буримые (Пб =10,1¸15) категории 11, 12, 13, 14,

15;класс - весьма трудно буримые (Пб =15,1¸20) категории 16, 17, 18, 19, 20;класс - весьма трудно

буримые (Пб =20,1¸25) категории 21, 22, 23, 24, 25.

Исходя из вышеизложенного, можно заключить, что результаты изучения

инженерно-геологических параметров месторождения позволяют определить

безопасные и оптимальные параметры открытых горных работ.

2. Горно-технологическая часть

.1 Общая характеристика месторождения

Лебединское месторождение железистых кварцитов и богатых железных руд

расположено на территории Губкинского района Белгородской области и приурочено

к Старооскольскому району Курской магнитной аномалии (см. рис. 2.1.). Размер

района месторождения представляет собой относительно ровную, понижающуюся в

северо-западном направлении поверхность. Наиболее высокие абсолютные отметки

приурочены к южной части месторождения, достигают 320-400 метров. К западу они

постепенно понижаются и уже в пределах поймы не превышают 200 метров. Для

защиты от затопления карьера паводковыми водами по его границе со стороны реки

отсыпана дамба гидрозащиты, а с юга и юго-запада карьера сооружена сеть канав и

дамб, регулирующих поверхностный сток (см. графическую часть, лист 2).

Климат района умеренно-континентальный. Среднегодовая температура воздуха

за последние годы составляет +7,4°С. Средняя температура летом составляет

+20°С. Продолжительность безморозного времени составляет сто пятьдесят, сто

шестьдесят дней. Снежный покров появляется во второй половине декабря и лежит

до середины марта. Толщина снежного покрова в среднем составляет 14-20

сантиметров. Средняя глубина промерзания почв 70 сантиметров. Годовое

количество выпадающих осадков равно 450-500 мм, в том числе зимой их выпадает

около 90 мм, весной - 110- 120 мм, летом - 180 мм, осенью - 120 мм.

Собственной топливно-энергетической базы район не имеет. Все предприятия

работают на природном газе. Город и промышленные предприятия обеспечиваются

электроэнергией от Ново-Воронежской и Курской атомной электростанции (АЭС),

Губкинской теплоэлектростанции (ТЭЦ), закольцованной в одну систему Центра и

Юга страны.

2.1 Обзорная карта района работ

2.2 Расчет параметров карьера

а). Горизонтальная мощность залежи:=1600 м.

б). Определяем периметр дна карьера:

где  - длина залежи по дну карьера;

- длина залежи по дну карьера;

- ширина дна карьера;

- ширина дна карьера;

в). Определяем площадь дна карьера:

г). По формуле профессора Боголюбова Б.П. определяем глубину карьера:

где Кизв. =(0,95-0,98) - коэффициент извлечения полезного ископаемого при

открытом способе разработки;

Кгр=(1,2) - граничный коэффициент вскрыши м3/м3;

βв - угол откоса борта карьера в

конечном положении по висячему боку;

βл - тоже, но по лежачему боку.

Если породы висячего и лежачего боков имеют равновеликие свойства и

отрабатываются под одним углом откоса борта в конечном положении βл= βв= βвс=32о;

2.3 Система вскрытия, производительность и срок службы карьера

Лебединское месторождение вскрыто двумя железнодорожными траншеями.

Железнодорожная траншея комбинированного заложения с руководящим уклоном 40

промилей выведена до отметок +45м и +80м. Ниже отметок +45м месторождение

вскрывается системой автомобильных съездов. Эксплуатируется вторая выездная

железнодорожная траншея внутреннего заложения с руководящим уклоном 50

промилей, введенная до отметки +45м. Система разработки определяет порядок

выполнения комплекса вскрышных и добычных работ, обеспечивающих для

месторождения безопасную, экономичную и полную выемку кондиционных запасов

полезного ископаемого. На Лебединском ГОКе принята поперечная, двубортовая

система разработки, с параллельной короткой осью перемещения фронта добычных и

вскрышных работ с внешними железнодорожными отвалами. Для транспортировки

горной массы применяется автомобильный, железнодорожный и гидравлический

транспорт. Элементы системы разработки приняты с учетом безопасности горных

работ, залегания месторождения, физико-механических свойств горных пород, типа

горно-транспортного оборудования.

На Лебединском карьере впервые в мировой практике построена и успешно

эксплуатируется выездная траншея с крупным уклоном 50%, которой вскрыты

железистые кварциты. Строительство такой траншеи позволило исключить

промежуточные посты +70;+90. Запасы неокисленных железистых кварцитов

исчисляются в 2800 миллионов тонн в границах карьера до отметки -250 метров.

Размеры массива кварцитов 2500х1750 метров. Плотность кварцитов 3,4 т/м2.

Для разработки месторождения железистых кварцитов определяем границы

карьера:

а) длина по кровле кварцитов - 1900 м;

б) ширина по кровле кварцитов- 1600 м.

Осадочные (рыхлые) отложения в пределах контура карьера первой очереди

мощностью 45 метров. Годовая производительность карьера составляет условно 51,5

млн. тонн железистых кварцитов в год.

Срок службы карьера будет равен:

где

Qпp - промышленные запасы кварцитов, млн. тонн;

Агод

- годовая производительность карьера, млн. тонн.

2.4 Вскрытие месторождения

Высокая производственная мощность карьера по руде и горной массе, а также

значительные расстояния транспортирования горной массы из карьера, предъявляют

повышенные требования к размещению и конструкциям вскрывающих выработок и их

транспортными коммуникациями, обеспечению высокой пропускной способности,

ускоренному их строительству, взаимосвязи с транспортной сетью отдельных

вскрывающих выработок между собой, сокращению расстояний транспортирования

горной массы и приближению обменных пунктов к экскаваторным забоям. Способ

вскрытия должен обеспечить высокие темпы наращивания производственной мощности

карьера по добыче полезного ископаемого, высокую степень концентрации горных

работ на карьере, возможность длительной консервации части запасов в районе

размещения транспортных коммуникаций, перегрузочных внутрикарьерных складов,

проведение периодической (через 10-15 лет) реконструкции транспортной схемы.

При высокой производственной мощности карьера, значительных расстояний транспортирования

горной массы, большой протяженности фронтов горных работ, наиболее экономичный,

надежный и экологически чистый - электрифицированный железнодорожный транспорт.

При разработке схемы вскрытия месторождения необходимо учесть

динамичность развития карьерного пространства, интенсивный рост размеров

карьера в плане для достижения высокой производственной мощности уже на первых

этапах работы карьера, приближения границ карьера по мере их расширения к

пунктам приема горной массы (к ДОФ, внешним отвалам). При этом схема вскрытия

должна обеспечивать поэтапную рационализацию за счет ускоренной проходки

дополнительных вскрывающих выработок в виде систем полутраншей, проходимых

вдоль борта карьера с целенаправленным приближением устьев таких траншей к пунктам

приема горной массы и глубокого ввода железнодорожного транспорта в карьер.

Особенности эксплуатации мощных и глубоких карьеров диктуют необходимость

разработки новых более совершенных способов вскрытия карьеров и механизма его

реализации во времени. Таким требованиям наиболее полно удовлетворяет

многосторонний способ вскрытия мощных и глубокозалегающих месторождений с

использованием железнодорожного транспорта.

Карьерное поле вскрывается двумя системами взаимопересекающихся выездных

траншей, размещаемых на нерабочем, наиболее протяженном борту карьера. При этом

обеспечивается транспортная связь не с отдельной группой рабочих уступов, а со

всеми уступами карьера, в том числе и с самыми глубокими. При этом одна система

вскрывающих выработок, состоящая из двух и более общих выездной траншей с

направлением развития выработок в сторону расположения одного из пунктов приема

горной массы (например ДОФ), вскрывает все рабочие горизонты одного торца

карьера, обеспечивая тем самым прямой заезд железнодорожного транспорта в

карьер по кратчайшему пути.

Вторая система вскрывающих выработок, состоящая также из двух и более

вскрывающих траншей, проходимая в направлении противоположном траншеям первой

системы выработок (например, в сторону внешних отвалов), вскрывает все рабочие

горизонты противоположного торца карьера. Тем самым обеспечивается также прямой

заезд транспортных средств по кротчайшему пути на торец карьера,

противоположный первому с каждой из первой системы траншей или пунктов приема

горной массы, прилегающих к этому торцу карьера. Пересечение систем вскрывающих

выработок между собой производится на одном уровне, что позволяет в местах

пересечения траншей строить внутрикарьерные узловые железнодорожные станции,

рассредоточенные по фронту нерабочего борта карьера и обеспечивающие

одновременный прием и отправление поездов по транспортным коммуникациям

вскрывающих выработок каждой системы траншей. На каждой станции технологические

грузы распределяются по различным направлениям (ДОФ, ДСФ, отвал), а также

обменивают поезда, следующие непосредственно в экскаваторные забои.

Узловые железнодорожные станции по мере углубления горных работ также

понижаются, в связи, с чем железнодорожные станции (обменные пункты)

приближаются к экскаваторным забоям карьера.

Таким образом, создается взаимосвязанная между собой железнодорожным

транспортом разветвленная и развивающая в плане и на глубину, по мере отработки

запасов месторождения, сеть вскрывающих выработок, позволяющая вскрыть каждый

рабочий горизонт карьера в различных местах.

Исходя из перспективы развития проектом предусматривается вскрытие

месторождения в следующем порядке.

Рабочие горизонты карьера на первом этапе разработки месторождения

вскрывают общей выездной траншеей (первой траншеей из первой системы

вскрывающих выработок) и вспомогательной траншеей, предназначенной для вскрытия

верхней наиболее породоёмкой зоны карьера. Заложение выездной траншеи,

определено исходя из промежуточных границ первого этапа развития горных работ.

В местах пересечения внутренних и внешних траншей строят внутрикарьерные

узловые промежуточные станции. На первом этапе разработки месторождения в

определяющем порядке отрабатывают участок карьера, примыкающий к конечному

контуру карьера.

На втором этапе разработки месторождения проходят вторую выездную траншею

из первой системы вскрывающих выработок с руководящим уклоном 50% (повышенным

по сравнению с уклоном первой траншеи, равным 40%), углубляют первую выездную

траншею и внутренние траншеи второй системы выработок (пройденных на первом

этапе разработки месторождения), проходят новые внутренние траншеи и строят

внутрикарьерные узловые железнодорожные станции в местах пересечения двух

систем вскрывающих выработок.

На втором этапе работы карьера в связи с увеличением числа выработок,

вскрывающих один и тот же рабочий горизонт карьера (в 2-4 раза по сравнению со

вскрытием карьера одной выездной траншеей), позволяют повысить высоту рабочего

уступа карьера без снижения скорости его продвигания, а также увеличивается

производственная мощность карьера. При ведении горных работ второго этапа

формируют третью выездную траншею с целенаправленным приближением ее устья к

пунктам погашения грузопотоков.

На третьем этапе разработки месторождения проходят третью выездную

траншею из первой системы вскрывающих выработок с руководящим уклоном более

крутым (равным 60%), чем угол второй выездной траншей, углубляют не три общие,

а три внутренние траншеи, позволяющие увеличить место вскрывающих выработок,

построить узловые железнодорожные станции.

Предложенный способ вскрытия позволяет:

а) обеспечить интенсивную отработку запасов месторождения и на этой

основе достичь высоких темпов наращивания производственной мощности карьера;

б) обеспечить форсированный ввод наиболее экономичного и экологически

чистого железнодорожного транспорта непосредственно на рабочие горизонты

карьера, что позволит сократить объем внутрикарьерных автомобильных перевозок

горной массы на перегрузочные пункты и, соответственно сократить парк

автомобильного транспорта и выемочного оборудования на перегрузочных пунктах;

в) интенсифицировать развитие рабочей зоны карьера в плане при

ограниченном темпе углубления дна карьера и на этой основе осуществить перенос

разработки наиболее трудоемких и дорогостоящих объемов горных пород глубоких

горизонтов на более поздние этапы эксплуатации карьера;

г) сократить расстояние транспортирования горной массы из карьера и время

оборота составов за счет поэтапного приближения устьев выездных траншей к

пунктам погашения грузопотоков за счет поэтапного увеличения руководящего

уклона транспортных коммуникаций вскрывающих выработок;

д) сформировать высоко динамичную многозабойную рабочую зону карьера с

оптимальными технологическими параметрами и обеспечить высокопроизводительные

условия работы горно-транспортного оборудования, позволяющие наиболее полно

реализовать преимущества самого надежного и экономичного карьерного

железнодорожного транспорта.

Так реализация рассматриваемой схемы вскрытия Лебединского месторождения

(при проходке третьей выездной траншей) позволит осуществить прямой ввод

железнодорожного транспорта на глубину 360 м (с отметками +210 до -150 м), а с

одним изменением направления движения локомотивосоставов - на глубину 700 м,

т.е. до отметки залегания запасов месторождения.

2.5 Подготовка горных пород к выемке

Вскрышные породы Лебединского месторождения, представленные суглинками,

глинами, мелом, мергелем, мелкозернистыми и разнозернистыми песками и

алевролитами, как правило, не требуют предварительного рыхления.

Рудное дело и вмещающие породы представлены разновидностями скального

типа и, учитывая их крепость, требуют подготовки пород буро - взрывным

способом.

Принимая во внимание то обстоятельство, что на первой стадии дробления

кварцита, а также скальной вскрыши для производства щебня используются дробильные

комплексы первичного дробления типа ККД-1550 с наибольшим размером куском на

входе 1200 мм, и, учитывая применяемое горно-транспортное оборудование,

принимаем допустимый размер куска С = 1,2 м.

Диаметр скважин находим, исходя из условий максимально-допустимого

линейного размера куска:

скв. = К * С, м,

где: К - коэффициент

пропорциональности (для среднедробимых пород К=0,2);скв. = 0,2 ∙ 1,2 =

0,24 м.

Исходя из размера диаметра

взрывных скважин и коэффициента крепости пород, принимаем буровой станок СБШ-250МН

с диаметром долота d = 243 мм.

Отбойка руды и скальных

вскрышных пород производятся короткозамедленным взрыванием скважинных зарядов с

помощью детонирующего шнура (ДШ).

Для создания замедлений на

магистральных линиях ДШ между соседними скважинами или сериями скважин

применяем пиротехнические детонационные реле КЗДШ-69 с замедлением

10,20,35,50,75 мс, время замедления обозначается на бумажной трубке. Интервалы

замедлений принимаются согласно рекомендаций института НИИКМА для различных

горно-геологических условий.

Передача детонации заряду ВВ

осуществляется ДШ через промежуточный детонатор. В качестве детонатора

применяем шашки-детонаторы Т-400,Т-400Т.

В зависимости от

горно-геологических условий применяем следующие схемы монтажа взрывных скважин:

диагональная, врубовая, радиальная.

Процессы заряжания скважин и

забойки скважин полностью механизированы. Для заряжения скважин используем

машины СУЗН-5.

Для забойки скважин

используем забоечные машины ЗС-1. Безопасное расстояние для людей при

производстве массовых взрывов по кварцитам - 500 м, для оборудования - 250 м.

2.6

Система разработки месторождения

Под системой открытой

разработки месторождения понимается установленный порядок выполнения вскрышных,

добычных и горно-подготовительных работ (по вскрытию и подготовке рабочих

горизонтов). Выбранная система разработки должна обеспечить безопасную,

экономичную и наиболее полную выемку кондиционных запасов полезного ископаемого

с соблюдением мер по охране природы и принятого режима горных работ.

Учитывая способ вскрытия и

параметры месторождения, проектом согласно классификаций академиков

Н.В.Мельникова и В.В Ржевского предусматривается транспортная углубочная

система разработки с внешним отвалообразованием вскрышных пород. К элементам

системы открытой разработки относят: рабочую зону, уступ, рабочую площадку

уступа, фронт работ уступа и карьера, заходку (см. графическую часть, лист 3).

Рабочей зоной называется зона

карьера, в которой выполняются основные технологические процессы открытых

горных работ. При разработке Лебединского месторождения рабочая зона будет

составлять более 16 кв. км. В рабочей зоне карьера выделяются зоны вскрышных,

добычных и горно-подготовительных работ.

Высота уступа по ЕПБ при

разработке месторождений полезных ископаемых открытым способом не должна

превышать:

максимальную высоту черпания

экскаваторов - при разработке одноковшовыми экскаваторами типа «механическая

лопата» без применения взрывных работ;

более чем 1,5 раза высоту

черпания экскаваторов - при разработке одноковшовыми экскаваторами типа

«механическая лопата» крепких пород с применением взрывных работ при одно и

двухрядном взрывании;

высоту или глубину черпания

экскаватора - при разработке драглайнами, многоковшовыми и роторными

экскаваторами.

В настоящее время на карьере

ЛГОКа применяются экскаваторы ЭКГ-8И и ЭКГ-8УС, но парк устарел и требует

частичной замены и обновления. Основной поставщик «Ижорский завод» снял с

производства морально устаревшие модели экскаваторов типа ЭКГ - 8И и ЭКГ - 12,5

и на их базе выпускает экскаваторы, ЭКГ-10, в которых использованы

прогрессивные решения. Проектом предусматривается переход на экскаваторы ЭКГ-10

при разработки скальных пород предварительно разрушенных буровзрывными

работами, и ЭКГ - 8И при разработки рыхлых пород.

При разработке одноковшовыми

экскаваторами типа «механическая лопата» скальных пород с применением взрывных

работ при многорядном взрывании высота развала горной массы не должна превышать

более чем 1,5 раза высоту черпания экскаватора. При экскавации горной массы из

таких развалов должны осуществляться дополнительные меры, предотвращающие

произвольное обрушение образующихся козырьков и нависей.

Высота уступов в зависимости

от линейных параметров экскаватора и характера взрывных работ приближенно

определяется по формуле:

H = 0.7 * А * , м. ;

, м. ;

где:

А = 0,8 (Rr + Rp) - ширина развала горной массы после взрыва, м;- радиус

черпания экскаватора, м;- радиус разгрузки экскаватора, м;

a - угол откоса

уступа, градус;

- угол

откоса развала горной массы, градус;- коэффициент разрыхления породы;

- угол

откоса развала горной массы, градус;- коэффициент разрыхления породы;

h - отношение линии

наименьшего сопротивления первого ряда скважин к высоте уступа, обычно равное

0,55 - 0,7;

-

отношение расстояния между рядами скважин к линии наименьшего сопротивления,

обычно равное 0,75 - 0,85.

-

отношение расстояния между рядами скважин к линии наименьшего сопротивления,

обычно равное 0,75 - 0,85.

Для

условий Лебединского месторождения высота уступа по рыхлым

вскрышным

породам принята - 13 м, по скальным породам - 15 м.

Ширина

заходки механической лопаты после взрыва принимается максимально возможной,

обеспечивающей наименьшее число передвижек железнодорожных путей:

А

= (1,5 ¸ 1,7) Rr у, м.

При

разработке рыхлых пород без применения взрывных работ (табл. 2.1)

А = 1,5 Rrу , м.

Таблица 2.1

Параметры экскаваторов типа «механическая лопата»

|

Экскаватор

|

Радиус черпания на уровне

стояния (м)

|

Ширина экскаваторной

заходки (1,5 ÷

1,7) (м)

|

|

|

|

|

ЭКГ-8И

|

12,2

|

18

÷ 21,6

|

|

ЭКГ - 4У

|

14,5

|

21

÷ 25,2

|

|

ЭКГ - 12,5

|

14,8

|

22,2

÷ 26,6

|

|

ЭКГ - 6,3У

|

21,4

|

30

÷ 36

|

Ширина рабочей площадки определяется в соответствии с «Типовыми

технологическими схемами ведения горных работ.

Ширина рабочей площадки при железнодорожном транспорте определяется по

формуле:

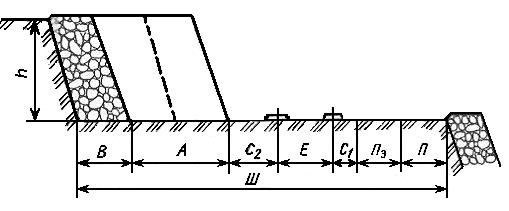

Шр.п. = Вр. + С1 + Т + С2 +Пэ. + П + S , м,

где: Вр. - ширина развала взорванных пород;

С1 - расстояние от оси пути до нижней бровки развала;

Т - ширина транспортной полосы;

С2 - расстояние от оси пути до полосы контактной сети;

Пэ. - ширина для размещения устройств электроснабжения;

П - ширина для размещения дополнительного оборудования;- берма

безопасности.

Ширина рабочей площадки при автомобильном транспорте определяется по

формуле:

Шр.п. = Вр + (В min - А) + П + Вп.б. + S, м;

где: Вр - ширина развала взорванных пород;

Bmin -

ширинаmin площадки для разворота автомобиля;

П - полоса для размещения дополнительного оборудования;

Вп.б. - ширина призмы безопасности;

А - ширина заходки экскаватора

Ширина рабочей площадки при железнодорожном транспорте для рыхлых пород

определяется по формуле:

Шр.п. = А + С1 + Т + С2 +Пэ. + П + S, м,

где : А - ширина заходки экскаватора, м;

С1 - расстояние от оси пути до нижней бровки развала;

Т - ширина транспортной полосы;

С2 - расстояние от оси пути до полосы контактной сети;

Пэ. - ширина для размещения устройств электроснабжения;

П - ширина для размещения дополнительного оборудования;= 3 м - берма

безопасности.

Фактическая ширина рабочей площадки может отличаться от расчетной, при ее

увеличении создаются благоприятные условия для работы горного и транспортного

оборудования.

Минимальная ширина рабочей площадки - 30 м.

Длина фронта работ при железнодорожном транспорте складывается из

протяженности фронтов отдельных уступов и должна быть достаточной для

обеспечения установленной производственной мощности карьера по полезному

ископаемому и горной массе, а также для подготовки новых горизонтов. Обычно

стремятся иметь на один транспортный выход один экскаватор на горизонте. При

большой протяженности фронта работ на уступе (2 - 3 км и более) целесообразно

на нем применять несколько экскаваторов. В таких случаях фронт работ уступа

делят на экскаваторные блоки. Обычно минимальная длина блоков при

железнодорожном транспорте составляет 300 ÷ 500 м при разработке скальных пород и 200

÷

400 м при выемке легких

пород.

Фронт работ карьера по длине подразделяют на активный и пассивный. К

активному относят фронт работ, на котором есть готовые к выемке запасы горной

массы, к пассивному - находящиеся в консервации уступы с временно нерабочими

площадками, на которых расположены склады, съезды и пр. (табл. 2.2).

Протяженность фронта работ по «Нормам технологического проектирования

горнодобывающих предприятий горной металлургии с открытым способом разработки»

и «Нормам технологического проектирования горнорудных предприятий цветной металлургии

с открытым способом разработки приведена в табл. 2.2.

Таблица 2.2

Минимальная длина (м) активного фронта работ на один экскаватор

|

Вместимость ковша

экскаватора - мехлопаты, (м3)

|

Железнодорожный транспорт

|

Автомобильный транспорт

|

|

1

|

2

|

3

|

|

4,6; 5,0

|

1000

|

500

|

|

6,3; 8,0

|

1200

|

600

|

|

1

|

2

|

3

|

|

10; 12,5

|

1400

|

700

|

Рекомендуемая длина фронта работ при погрузке одноковшовыми экскаваторами

в железнодорожный транспорт приведена в табл. 2.3.

Таблица 2.3

Рекомендуемая длина (м) фронта работ

|

Условия эксплуатации

|

Первый этап

|

Последующие этапы

|

|

Наклонные и крутые залежи

|

|

Глубина карьера, м

|

|

|

|

100 - 150

|

1,2 - 2,2

|

1,2 - 2,2

|

|

150 - 250

|

1,2 - 2,2

|

2,5 - 3,0

|

|

250 - 300 и более

|

1,2 - 2,2

|

3,0 - 4,5

|

|

Пологие и горизонтальные

залежи

|

|

Всего экскаваторов на

уступе

|

|

|

|

1

|

2,5 - 3,0

|

3,0 - 4,0

|

|

2

|

2,5 - 3,5

|

3,5 - 5,0

|

Расчет параметров элементов системы разработки при использовании

автомобильного транспорта схож с расчетом аналогичных параметров при применении

железнодорожного транспорта, однако, имеет и определенные особенности. Высокая

маневренность автосамосвалов, менее жесткие требования к размещению

транспортных коммуникаций на рабочих площадках и другие особенности технологии

горных работ при автомобильном транспорте приводят к изменению некоторых

параметров элементов системы разработки.

Высоту уступов при разработке рыхлых пород принимаем равной 13 м, что не

превышает максимальной высоты черпания экскаваторов ЭКГ-8И.

Высоту уступов при разработке рыхлых и скальных пород принимаем равной 15

м, что не превышает максимальной высоты черпания экскаваторов ЭКГ-10, ЭКГ-8УС.

Ширина основания призмы обрушения уступа в зависимости от

физико-механических свойств породы и высоты уступа будет равна:

В

Ну* (ctq

Ну* (ctq уст - ctq

уст - ctq  ), м.;

), м.;

где:

уст = 65 - угол устойчивого откоса нерабочего борта;

уст = 65 - угол устойчивого откоса нерабочего борта;

= 75º - угол откоса рабочего уступа;

= 75º - угол откоса рабочего уступа;

Н

= 15 м - высота уступа.

Br = 15 * (0,47

- 0,27) = 3 м.

Ширина экскаваторной заходки зависит от крепости пород и оказывает

существенное влияние на объём путевых работ и производительность экскаватора.

При разработке скальных пород с погрузкой в автосамосвалы ширина заходки

составит:

А = (1,5 ± 1,7) * Rч.у., м.

где: Rч.у. = 12,2 м - радиус черпания экскаватора на горизонте установки

;

А = 1,5 * 12,6 = 18,9 м

При разработке скальных пород с погрузкой в железнодорожный транспорт

ширина заходки составит:

для ЭКГ - 8И: А = 1,7 * 12,2 = 20,8 м.

для ЭКГ - 10: А = 1,7 * 12,6 = 21,4 м.

Ширина рабочей площадки для рыхлой вскрыши:

Шр.п.. = А + С1 + С2 +Пэ + П + S , м,

где: А = 20,8м. - ширина заходки экскаватора;

С1 = 2,5 м - расстояние от оси пути до нижней бровки развала;

С2 = 5,1 м - расстояние от оси пути до полосы контактной сети;

Пэ = 5 м - ширина для размещения устройств электроснабжения;

П = 5 м - ширина для размещения дополнительного оборудования;= 3 м -

берма безопасности.

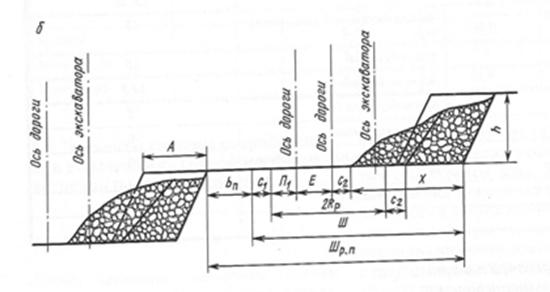

Рис. 2.2. Схема к расчету ширины рабочей площадки при железнодорожном

транспорте

Шр.п. = 20,8 + 5,5 + 5,1 + 5 + 5 +3 = 44,4 м.

Ширина рабочей площадки при использовании автотранспорта в скальных

породах определяется:

Шр.п. = Вр + (В min - А) + П + Вп.б. + Аб + S, м

где: Вр = 45 м - ширина развала взорванных пород;

П = 6 м - полоса для размещения дополнительного оборудования;

Вп.б. = 1 м - ширина призмы безопасности;

Аб = 21,4 м - ширина буровой заходки;

А = 18,9 м. - ширина заходки экскаватора ;

Принимаем подъезд автомобиля к экскаватору для погрузки с тупиковым

разворотом.

Минимальная ширина площадки для разворота автомобиля:

Вmin =

Ra + 0,5 * Ва. + la + 2 z, м

где: Rа. = 13 м. - минимальный радиус разворота автосамосвала (БелАЗ -

7519);

Ва.= 6 м. - ширина кузова автомобиля (БелАЗ - 7519);

La =

11м. - длина автосамосвала (БелАЗ - 7519);

z = 1 ÷ 2 м - минимальный зазор между

автосамосвалом и нижней бровкой уступа

Вmin = 13 + 0,5 ∙ 6 + 11 + 2 ∙

1,5 = 30 м.

Рис. 2.3. Схема к расчету ширины рабочей площадки при автомобильном

транспорте.

Шр.п. = 45 + (30 - 18,9) + 6 + 1 + 21,4 + 3 = 87,5 м.

Наиболее рациональна выемка пород в торцовом забое при сквозной заходке.

В этом случае обеспечивается наибольшая производительность экскаватора, так как

средний угол его поворота часто не превышает 900, наиболее удобна подача

транспортных сосудов под погрузку, минимальны простои из-за наращивания и

перемещения транспортных коммуникаций. При выемке продольным забоем угол

поворота экскаватора возрастает до 110 - 1400. Кроме того, необходимы частые

передвижки его из-за малой ширины забоя. Все это существенно влияет на снижение

производительности экскаватора. Поэтому продольный забой применяют только при

отработке разнородных заходок мехлопатами в комплексе с автотранспортом.

Отличительные особенности выемки рыхлых (мягких) пород: постоянство

высоты забоя, относительно легкие условия экскавации (по усилиям копания,

динамическим нагрузкам, в виду отсутствия негабаритных кусков) и, как

следствие, более высокая производительность. Профиль забоя в мягких и плотных

породах соответствует траектории движения ковша и имеет угол откоса 70-800.

Высота забоя при разработке глинистых пород не должна превышать максимальной

высоты черпания экскаватора во избежания нависей и козырьков.

Положение экскаватора относительно забоя и ширина заходки определяются

экскавируемостью пород и видом применяемого транспорта.

Часть массива, которую может отрабатывать экскаватор с одного положения,

изменяя радиус черпания от минимального до максимального, является зоной

черпания, а фактически отрабатываемая с одного положения зона черпания

называется забойным блоком. К призабойному пространству относятся площадка

установки экскаватора и зона разгрузки, ограниченная максимальным и минимальным

радиусом разгрузки экскаватора. Для планировки рабочих площадок и вспомогательных

работ используются бульдозеры Т-500.

2.7 Буровзрывные работы

По данным практики разработки железистых кварцитов крепостью f = 12-18,

категории взрываемости IV, а категории трещиноватости III в качестве

взрывчатого вещества проектом принимается ГЛТ - 20.

Этот

выбор обусловлен тем, что ВВ типа ГЛТ-20 (горячельющееся, твердеющее) дешевле

штатного ВВ, имеется возможность применения его в обводненных скважинах, т.к.

данный тип ВВ обладает большими  водоустойчивыми

качествами и большой энергоёмкостью. В результате применения ГЛТ-20 сокращаются

буровые работы на 7-20 %, повышается производительность экскавации и

транспортировки горной массы соответственно на 20% и 5%.

водоустойчивыми

качествами и большой энергоёмкостью. В результате применения ГЛТ-20 сокращаются

буровые работы на 7-20 %, повышается производительность экскавации и

транспортировки горной массы соответственно на 20% и 5%.

Удельный

расход ВВ 0,99 кг/м3 (по данным ЛГОКа).

Плотность

заряжания ВВ в скважине ∆=1,5 кг/дм3.

Найдем

глубину скважины:

скв

= Ну + ℓпер, м,

где: ℓпер,

- величина перебура скважины,

ℓ

пер, = 8 ÷

10  dскв, м,

dскв, м,

где: dскв

= 0,25 м - диаметр скважины для СБШ-250МН;

ℓпер

= 9  0,25 = 2,5 м

0,25 = 2,5 м

Ну

= 15 - высота уступа;

Lскв = 15 + 2,25

= 17,25 м

Вместимость

1 погонного метра скважины взрывчатым веществом:

=

7,85 * d2 * ∆, кг,

где d1

- действительный диаметр скважин d1 = 2,5 dм; d2 = 2,7 dм

∆

- плотность заряжания ВВ в скважине ∆ = 1,5 кг/dм3,= 7,85 * 2,52 * 1,5 =

74 кг.

Проектом

предусматриваем прямоугольную сетку скважин при трехрядном взрывании для

СБШ-250.

Рассчитываем

линию сопротивления по подошве уступа для скважин первого ряда (по данным

Росвзрывпрома)

=

, м,

, м,

где: Р

- вместимость 1 погонного метра скважины взрывчатым веществом, кг;

Ш

= - коэффициент сближения скважин (для пород крепости f

= 14-18 и категории трещиноватости III, ш = 1,0);= 0,99 кг/м3 - удельный расход

ВВ;

- коэффициент сближения скважин (для пород крепости f

= 14-18 и категории трещиноватости III, ш = 1,0);= 0,99 кг/м3 - удельный расход

ВВ;

ℓскв

- длина скважины;- высота уступа.

W =  м

м

Для

расчета минимальной линии сопротивления по подошве применим формулу Н.В.

Мельникова:

.

= Hy * ctga + B, м,

где a = 75° - угол откоса уступа;

В

= 3 м - минимальное безопасное расстояние до верхней бровки уступа:

.=

15 * ctg75° + 3 = 6.9 м.

Следовательно,

полученное значение W Wmin

Wmin ,что

удовлетворяет Правилам Безопасности при обуривании уступа.

,что

удовлетворяет Правилам Безопасности при обуривании уступа.

Определим

расстояние между скважинами в ряду:

а

= Ш * W; м,

где

Ш = 1-коэффицент сближения скважин;

а

= 1 * 7,5 = 7,5 м

Определим

расстояние между рядами скважин

в

= (0,85 ± 1) * W = 0,9 * 7,5 = 7 м

Сетка

скважин в проекте предусматривается 7,5 х 7 м. для СБШ-250МН

Определим

вес заряда в скважине:

зар

= g * W * а * Hy; кг,зар = 0,99 * 7,5 * 7,5 * 15 = 835 кг.

Определим

длину заряда:

ℓзар

=  ; м,

; м,

ℓзар

=  = 11,3 м.

= 11,3 м.

Определим

длину забойки:

ℓзаб

= Lскв - ℓзар ; м,

ℓзаб

= 17,25 - 11,3 = 6 м.

Определив

параметры сетки скважин, определяем проектный выход взорванной горной массы с 1

погонного метра скважины

в.м.

=  ; м3/м,

; м3/м,

где: П = 3 - число рядов скважин для СБШ-250

Vв.м. =  = 47 м3/м ;

= 47 м3/м ;

Определяем

ширину буровой заходки:

Аб

= W + (n - 1) * в; м,

Аб

= 7,5 + (3 - 1) * 7 = 21,5 м;

Определяем

высоту развала пород после взрыва:

=

0,8 * Hy ; м,

Нр.

= 0,8 * 15 = 12 м;

Определяем

ширину развала пород после взрыва:

Вр

= 2,5 * H * g * Kcx.вз. + n * в; м,

где: Kcx.вз.

- коэффициент, зависящий от применяемой схемы взрывания (для диагональной схемы

взрывания Kcx.вз. = 0,65);

Вр

= 2,5 * 15 * 0,99 * 0,65 + 3 * 7 = 45 м

Определяем

годовой объем бурения по карьеру:

г.кр.

=  * Кп. ; п м.,

* Кп. ; п м.,

где: Vг.

- годовой объём кварцитов + годовой объём скальной вскрыши млн.м3

Vг.кв. = 51 500

000 / 3,4 = 15 147 060 м3 - среднегодовой проектный объем добычи руды

(кварцитов).

Vг.ск. = 13 млн.

м3 среднегодовой проектный объем скальной вскрыши;в.м. = 45 м3/м - выход

взорванной горной массы при СБШ - 250МН;

Кп

= 1,1- коэффициент потерь скважин.г.кр.= (15 147 060 + 13 000 000) * 1,1 / 45 =

688 039 п.м.;

Определим

количество скважин по карьеру:

с.кр

= Lг.кр. / Lскв; шт,

с.кр.

= 688 039 / 17,25 = 39 886 шт.

Определим

количество ВВ, необходимое для ведения взрывных работ в течение года по

карьеру:

QВВ.кр.

= g * Vг, кг;

ВВ.кр.

= 0,99 * 28 147 060 = 27 865 590 кг.

Определяем

сменную производительность буровых станков:

см.

= * Киб , м/м

* Киб , м/м

где: Тсм

- продолжительность смены =12 ч.

То

= 1 / vбур.,vбур. - скорость бурения; vбур.= 7 м/ч;

То.

= 1 / 7 = 0,15 ч/м - продолжительность выполнения основных операций по бурению;

Тв

- продолжительность выполнения вспомогательных операций по бурению; Тв. = 5 - 7

мин. = 0,015 ч/м;

Ки.б.

- коэффициент использования сменного времени

Ки.б.

=  =

=  = 0,85;

= 0,85;

где: Тп.з.

- продолжительность подготовительно-заключительных операций;

Тп.з.1

= 1,2 ч.;

Тр.

и Тв. - продолжительность регламентированных и внеплановых простоев

Тр.

+ Тв. = 0,6 ч.;

Qсм. =  = 78,6 м/см. ;

= 78,6 м/см. ;

Определяем количество буровых станков с учетом списочного состава

бс = Lгод* Ксп. / Nсм* Qсм.,

шт.,

где: N = 730 - число смен работы бурового

станка в год;

Qсм. =

78,6 м /смену - производительность бурового станка в смену;

Ксп. - коэффициент списочного состава буровых станков (Ксп. = 1,15)

Nб.с =

688 039 * 1,15 / 600 * 78,6 = 17 шт.

На основе расчетов принимаем:

для буровых работ в карьере 17 станков СБШ -250МН.

.8 Вскрышные работы

Исходя из горно-геологических условий проектом предусматривается

средневзвешенный коэффициент вскрыши при годовом объеме добычи 51,5 млн. т.

кварцитов следующие объемы вскрышных работ:

по рыхлой вскрыше без применения БВР, вывозимой на отвал рыхлой вскрыши

на расстояние 8 км - 10.0 млн. м3

по скальной вскрыше, вывозимой из прямого забоя ж.д. транспортом на отвал

скальной вскрыши на расстояние 14 км - 6.0 млн.м3

по скальной вскрыше, вывозимой комбинированным способом на отвал скальной

вскрыши (автомобильным и железнодорожным) на расстояние 12 км - 2.0 млн. м3 .

Всего объем вскрышных работ составляет 18.0 млн. м3, что соответствует

требуемому коэффициенту вскрыши.

Квск = Vвск / Vдоб = 18 / 51,5 = 0,35 м3/т

Согласно норм технологического проектирования железорудных предприятий

сменная производительность экскаватора по породам Лебединского месторождения

составляет:

при погрузке рыхлой вскрыши в ж.д.транспорт без предварительного

разрушения ЭКГ-8И Qсм.1 =2 560 м3/см

при погрузке скальной вскрыши в ж.д.транспорт с предварительным

разрушением ЭКГ-10 Qсм.2=3 000 м3/см

при погрузке скальной вскрыши в автотранспорт с предварительным

разрушением ЭКГ-10 Qсм.3= 2 700 м3/см.

Годовая производительность экскаватора определяется по формуле:

э.год = Qсм * N * n, м3

где: Qсм-сменная производительность

экскаватора, м3/см

N -

количество рабочих дней экскаватора, сут.- количество рабочих смен в сутки.

Qгод.1

= 2 560 * 300 * 2 = 1 536 тыс.м3/год.

Qгод.2

= 3 000 * 300 * 2 = 1 800 тыс.м3/год

Qгод.3

= 2 700 * 300 * 2 = 1 620 тыс.м3/год

Тогда с учетом коэффициента списочного состава экскаваторный парк

составит:

экг = 1.15 * Aго д/ Qгод; ШТ,

где: Агод - годовой объем работ

- при погрузке рыхлой вскрыши в ж.д. транспорт:

Nэкг.1

= 1.15 * 10 000 000 / 1 536 000 = 7,4 = 8 шт.

при погрузке скальной вскрыши в ж.д.транспорт:

Nэкг.2

= 1.15 * 6 000 000 / 1 800 000 = 3,8 = 4 шт.

при погрузке скальной вскрыши в автотранспорт:

Nэкг.3

= 1.15 * 2 000 000 / 1 620 000 = 1,4 = 2 шт.

На основе расчетов принимаем: - при погрузке рыхлой вскрыши в

ж.д.транспорт без предварительного разрушения 8 экскаваторов ЭКГ-8И

Для планировки рабочих площадок и других вспомогательных работ

применяются бульдозеры Т-500 в количестве 3 единиц.

2.9 Добычные работы

Проектом предусматривается добыча 51,5 млн. т. железистых кварцитов.

Годовой объем по видам транспортного оборудования распределяется так:

Годовой объем 9 853 000 м3 (33 500 000 т) будет вывозится комбинированным

транспортом (автомобильный Lав = 2 км и ж.д. с перегрузочного склада на

обогатительную фабрику , L = 10 км.)

Годовой объем 5 294 000 м3 (18 000 000 т) будет вывозится из прямого

забоя ж.д. транспортом на обогатительную фабрику L=12 км.

Согласно норм технологического проектирования железорудных предприятий

сменная производительность экскаватора по породам Лебединского месторождения

при погрузке составляет:

при погрузке скальной вскрыши в автотранспорт с предварительным

разрушением ЭКГ-10 Qсм.1= 2 700 м3/см.

при погрузке скальной вскрыши в ж.д.транспорт с предварительным

разрушением ЭКГ-10 Qсм.2=3 000 м3/см

Годовая производительность экскаватора определяется по формуле:

э.год = Qсм * N * n, м3;

где: Qсм - сменная производительность

экскаватора, м3/см

N-

количество рабочих дней экскаватора , сут.- количество рабочих смен в сутки.

Qэ.год1

= 2 700 * 300 * 2 = 1 620 м3/год

Qэ.год2

= 3 000 * 300 * 2 = 1 800 м3/год

Тогда с учетом коэффициента списочного состава экскаваторный парк

составит:

Nэкг =

1.15 * Aго д/ Qгод;; ШТ,

где: Агод - годовой объем работ

- при погрузке железистых кварцитов в автотранспорт:

Nэкг.2

= 1.15 * 9 853 000 / 1 800 000 = 6,2 = 7 шт.

при погрузке железистых кварцитов в ж.д.транспорт:

Nэкг.1

= 1.15 * 5 294 000 / 1 620 000 = 3,7 = 4 шт.

На основе расчетов принимаем на добыче железистых кварцитов 11

экскаваторов ЭКГ-10

Для планировки рабочих площадок и других вспомогательных работ