Химическое осаждение из газовой фазы

Министерство образования Российской

Федерации

Брянский государственный технический

университет

Кафедра: «ЭРЭиЭС»

Химическое осаждение из газовой фазы

Выполнил: студент гр. 09-МиТЭ

Куфтов И.

Принял: доцент Некрасова М.Ю.

Брянск 2013

Оглавление

ВВЕДЕНИЕ

МЕХАНИЗМЫ ПРОТЕКАНИЯ ПРОЦЕССОВ ХОГФ

Методы CVD(ХОГФ)

ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОЦЕССОВ ХОГФ ФУНКЦИОНАЛЬНЫХ

СЛОЕВ ИМС

СОСТАВ ОБОРУДОВАНИЯ ХОГФ ФУНКЦИОНАЛЬНЫХ СЛОЕВ ИМС

ФУНКЦИОНАЛЬНЫЕ СЛОИ ИМС, ОСАЖДАЕМЫЕ В ПРОЦЕССАХ ХОГФ

ЭПИТАКСИАЛЬНЫЕ МОНОКРИСТАЛЛИЧЕСКИЕ ПЛЕНКИ КРЕМНИЯ (Si),

ГЕРМАНИЯ (Ge)

ХОГФ на «ЗАО КРЕМНИЙ ЭЛ»

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Осаждение из газовой фазы (vapor deposition) можно определить как

конденсацию газообразных (парообразных) элементов или соединений с образованием

твердых осадков. Газовая фаза может иметь тот же состав, что и осадок. Это

обычный случай физического осаждения из газовой фазы (ФОГФ или PVD - physical

vapor deposition), при котором покрытия получаются только за счет конденсации

вещества. К ФОГФ относятся процессы термического вакуумного испарения и ионного

распыления материалов.

При химическом осаждении из газовой фазы (ХОГФ или CVD - chemical vapor

deposition) состав газовый фазы и состав осадка существенно различаются.

Летучее соединение осаждаемого элемента подается к подложке, где подвергается

термическому разложению (пиролизу) или вступает в восстановительные химические

реакции с другими газами (или парами); при этом нелетучие продукты реакций

осаждаются на поверхность подложки. Осадки образуются в результате большого

количества химических реакций, протекающих в газовой фазе вблизи от поверхности

подложки и на самой поверхности подложки, что в значительной мере усложняет

процесс осаждения, но делает его гораздо более универсальным и гибким. Процессы

ХОГФ иногда называют реактивным осаждением из газовой (парогазовой или паровой)

фазы (reactive deposition).

ХОГФ - универсальный и энергетически экономичный (относительно ФОГФ)

метод атомно-молекулярного формирования покрытий путем контролируемого

осаждения вещества в виде отдельных атомов или молекул в целях получения пленок

с требуемыми свойствами (заданной плотности, толщины, ориентации, состава и

т.д.).

При ХОГФ материал осаждается в виде порошка, если химическая реакция

образования его частиц в твердом состоянии протекает только в газовой фазе, и в

виде пленочного покрытия, если реакция образования твердых частиц материала

происходит на поверхности подложки. Очевидно, что для получения функциональных

слоев ИМС пригодна только вторая группа процессов химического осаждения из

газовой фазы.

МЕХАНИЗМЫ

ПРОТЕКАНИЯ ПРОЦЕССОВ ХОГФ

При ХОГФ слои осаждаемых материалов образуются в результате сложных

многомаршрутных и многостадийных гетерогенных химических реакций на границе

раздела: газ (пар, газоразрядная плазма) - твердое тело (подложка, пластина с

покрываемым функциональным слоем), протекание которых определяется как

процессами в газовой фазе, так и процессами на поверхности и в приповерхностных

слоях подложки.

Области газовой фазы и поверхности подложки, в которых протекают

гетерогенные химические реакции ХОГФ слоев, могут быть объединены введением

понятия "реакционная зона". В общем случае толщина реакционной зоны

составляет несколько атомных размеров от текущей границы осаждаемого слоя.

A(g)+B(g)→ D(s)+C(g)

Реакция протекает многостадийно и, в общем случае, по нескольким

маршрутам Первый маршрут характеризуется стадиями:

образования из исходных реагентов А и В в газовой фазе

промежуточного продукта I;

образования из него конечного побочного газообразного продукта С.

Второй маршрут характеризуется стадиями:

образования из исходных реагентов А и В в газовой фазе

промежуточного продукта I;

взаимодействия промежуточного продукта I с поверхностью растущего слоя с образованием промежуточного

продукта R;

- превращения

продукта R в реакционной зоне в структурные единицы функционального слоя

D и регенерации элемента чистой поверхности.

И наконец, третий маршрут характеризуется стадиями:

адсорбции реагентов А и В;

их взаимодействия в адсорбционном слое с образованием промежуточного

продукта R;

превращения продукта R в структурные единицы функционального слоя D.

Все изложенное можно представить в виде матрицы стехиометрических

коэффициентов стадий. В данном представлении процесс ХОГФ функционального слоя D

описывается как сложная реакция, протекающая по трем параллельным маршрутам

I, II и III, каждый из которых является многостадийным. Так первый маршрут (I)

складывается из стадий 1 и 7, второй (II) - из стадий 1, 5 и 6, а третий (III)

- из стадий 2, 3, 4 и 6.

химический осаждение газовый реактор

Матрица стехиометрических коэффициентов стадий реакции

Таким образом, ХОГФ функционального слоя формулируется как задача

химической кинетики многомаршрутной многостадийной реакции. В общем виде такая

задача была решена. Для анализа конкретных реакций необходимо знание полного

набора констант скоростей отдельных стадий, что представляет экспериментальную

задачу большой сложности, но для ее решения можно использовать подходы теории

кинетики гетерогенного катализа.

В механизме процессов ХОГФ с непрерывной подачей реагентов можно выделить

следующие основные стадии.

. Доставка исходных реагентов (исходного реагента) (ИР) (initial reagent)

в реактор (реакционную камеру установки).

. Доставка исходных реагентов в реакторе к граничному слою газовой фазы у

поверхности подложки.

. Доставка исходных реагентов через граничный слой к реакционной зоне

(зоне осаждения) у поверхности подложки.

. Превращение исходных реагентов в промежуточные продукты (intermediates)

в зоне осаждения.

. Доставка исходных реагентов и промежуточных продуктов на поверхность

подложки.

В кинетической области скорость и равномерность ХОГФ материала

определяются значениями и распределениями энергии активации и температуры по

поверхности подложки (пластины). Распределение энергии активации по поверхности

исходной подложки или растущего слоя материала связано с тем, что молекулы

исходного реагента (или промежуточных продуктов) вступают в реакцию между собой

на активных центрах поверхности (центрах адсорбции). Аналогичным образом,

образовавшиеся на поверхности структурные единицы осаждаемого материала

встраиваются в растущий слой тоже на активных центрах. Активные центры

представляют собой поверхностные атомы со свободными валентностями или участки

поверхности с минимальной свободной энергией.

Практическими критериями диффузионной области процессов ХОГФ являются:

загрузочный эффект, т.е. наблюдаемое уменьшение скорости осаждения с

увеличением площади подложки;

и слабая зависимость скорости осаждения материала от температуры подложки

Методы CVD( ХОГФ)

.Методы CVD различающиеся по давлению в ходе процесса:

Атмосферный CVD (англ. Atmospheric chemical vapor deposition (APCVD)) - CVD-процесс

проходит при атмосферном давлении.

CVD

низкого давления (англ. Low pressure

chemical vapor deposition (LPCVD)) -CVD-процесс

при давлении ниже атмосферного. Пониженное давление снижает вероятность

нежелательных реакций в газовой фазе и ведет к более равномерному осаждению

пленки на подложку.

Вакуумный CVD (англ. Ultra high vacuum chemical vapor deposition (UHVCVD)) -CVD-процесс проходит при очень низком давлении,

обычно ниже 10-6 Па(~10-8 миллиметров ртутного столба).

. Методы CVD различающиеся по физическим характеристикам пара:

Аэрозольно поддерживаемый CVD (англ. Aerosol-assisted сhemical vapor

deposition (AACVD)) - CVD-процесс в котором прекурсоры транспортируются к

подложке с помощью жидкогазового аэрозоля.

CVD с прямой инжекцией жидкости (англ. Direct liquid injection chemical

vapor deposition (DLICVD)) - CVD-процесс, при котором прекурсор подается в

жидкой фазе (в чистом виде либо растворенным в растворителе). Жидкость

впрыскивается в камеру через инжектор. Данная технология позволяет достигать

высокой производительности формирования пленки.

. Плазменные методы:

CVD активированный микроволновой плазмой (англ. Microvawe plasma chemicalvapor

deposition (MPCVD))

- Непрямой CVD активированный

плазмой (англ. Remote plasma-enhanced CVD (RPECVD)) - близок к PECVD, но подложка не в области

разрядки плазмы, что снижает температуру реакции до комнатной.

К тому же существует ряд специфических методик организации процесса

химического парофазного осаждения:

Атомно-слоевое CVD (англ. Atomic layer CVD (ALCVD)) - Позволяет

формировать последовательные атомарные слои различных материалов.

CVD

сгорания (англ. Combustion Chemical Vapor Deposition (CCVD) ) - процесс сжигания прекурсоров в открытой

атмосфере для осаждения высококачественных тонких плёнок и наноматериалов.

CVD с горячей нитью (англ. Hot wire chemical vapor deposition (HWCVD)) - метод также известен как каталитический CVD (англ. Catalitic chemical vapor deposition

(Cat-CVD)) или термическое CVD (англ. hot filament CVD

(HFCVD)). В методе

используется горячий нагреватель (нить) для разложения исходных газов.

Металлоогранический __CVD

(англ. Metalorganic chemical vapor deposition (MOCVD)) -CVD-процесс, использующий в качестве прекурсоров

металлоорганические соединения.

Гибридное физико-химическое парофазное осаждение (англ. Hybrid

Physical-Chemical Vapor Deposition (HPCVD)) - Процесс, включающий как

химическое разложение газообразного прекурсора, так и испарение твердого

компонента.

Парофазная эпитаксия (англ. Vapor phase epitaxy (VPE)) - метод осаждения

из газовой фазы монокристаллических пленок на монокристаллическую подложку.

Метод CVD имеет ряд существенных преимуществ :

• Возможность нанесения однородных по составу и толщине пленок на детали

сложной конфигурации.

• Возможность достижения высокой скорости осаждения с одновременным

сохранением высокого качества пленки. Использование физического метода

нанесения пленок связывает высокую производительность с высокой энергией потока

частиц распыляемого вещества, что приводит к нарушению поверхности подложки или

нижних слоев образовавшейся пленки, а также к загрязнениям примесями из

аппаратуры. С применением CVD-метода высокая производительность достигается за

счет высокого давления паров летучего вещества или большой скорости

газа-носителя.

• Применение этого метода дает хорошую воспроизводимость свойств покрытий

при фиксации параметров процесса. Легкость управления процессом и возможность

быстрой перестройки аппаратуры при изменении используемых веществ является

положительной характеристикой метода.

• Химическая чистота продукта, осажденного из газовой фазы, существенно

выше, чем при использовании других методов, в том числе и золь - гель техники,

так как вещества, используемые в качестве прекурсоров, очищаются от примесей

при переходе в газовую фазу.

Одностенные углеродные нанотрубки выращенные на поверхности кварца

методом CVD; б - углеродные нанотрубки полученные мотедом PECVD ; в -

«наногребни» ZnO выращенные методом CVD

С помощью CVD-процесса получают материалы различных структур:

монокристаллы, поликристаллы, аморфные тела. Особую роль играет CVD-процесс в

синтезе наноматериалов. Примеры материалов: кремний, углеродное волокно,

углеродное нановолокно, углеродные нанотрубки, SiO2, вольфрам, карбид кремния,

нитрид кремния, нитрид титана, различные диэлектрики, а также синтетические

алмазы.

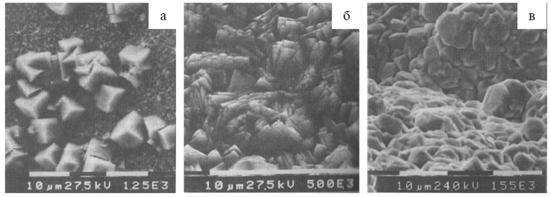

Железные покрытия полученные методом CVD из карбонила железа Fe(CO)5, при

различных температурах подложки: а - 400 °С (х27500); б - 500 °С (х27500); в-

600 °С (х15500)

Процесс часто используется в индустрии полупроводников для создания

тонких плёнок. Широко используемая универсальная техника для покрытия больших

площадей поверхности за короткое время. В промышленности эта техника часто

включается в непрерывный процесс для производства керамических и

полупроводниковых плёнок.

ТЕХНОЛОГИЧЕСКИЕ

ХАРАКТЕРИСТИКИ ПРОЦЕССОВ ХОГФ ФУНКЦИОНАЛЬНЫХ СЛОЕВ ИМС

К технологическим характеристикам процессов ХОГФ относятся следующие:

. Средняя скорость осаждения ФС:

Vd = [Vmax + Vmin)]/2

где Vmax = d(max)/t и Vmin =

d(min)/t - соответственно максимальная и минимальная скорости

осаждения ФС на подложке (пластине); d(max) и d(min) - соответственно максимальная и минимальная толщины ФС

на подложке, образующиеся за время осаждения t.

. Селективность осаждения ФС на разные материалы подслоев на поверхности

пластины (подложки):

S(n1/n2) = V(n1)/V(n2)

где V(n1) и V(n2) - соответственно скорости осаждения ФС на

материалы подслоев n1, и n2. Следует отметить, что селективности

осаждения ФС могут зависеть от соотношения площадей подслоев на

поверхности пластины. Кроме того, при одинаковых скоростях осаждения ФС

на поверхности обоих подслоев может наблюдаться изменение в структуре

осаждаемых на разные подслои пленок.

. Анизотропия (показатель анизотропии) осаждения ФС на рельефную

поверхность пластины:

Аd = V||/V┴

Где V|| и /V┴ - соответственно скорости осаждения

ФС в направлениях параллельном и перпендикулярном поверхности пластины. При Аd=1 процесс ХОГФ обеспечивает конформное осаждение пленок

на рельефную поверхность.

При A> 1 процесс ХОГФ плохо покрывает боковые поверхности

рельефа (ступенек, канавок).

. Плотность привносимой процессом ХОГФ дефектности на поверхность

пластины D дефект/см2

=(Db-Da)/Fw

Где Db и

Da - количество дефектов с размером, большим или равным критическому

размеру (dn > dj (губительных дефектов) на пластине

соответственно до и после операции ХОГФ ФС; Fw - площадь пластины.

СОСТАВ

ОБОРУДОВАНИЯ ХОГФ ФУНКЦИОНАЛЬНЫХ СЛОЕВ ИМС

Оборудование ХОГФ пленок состоит из следующих основных функциональных

систем:

. Реактора (системы осаждения), служащего для проведения процесса

осаждения ФС на пластины (подложки) и состоящего из рабочей камеры и

расположенных внутри или присоединенных к ней снаружи подложкодержателеи,

экранов, электродов, нагревательных элементов, источников стимулирующих

воздействий и химически активных частиц (ХАЧ).

. Газовой системы, служащей для подачи требуемых потоков (или порций

потоков) газов, паров или парогазовых смесей в рабочую камеру и автономные

источники стимулирующих воздействий и ХАЧ, их распределения в пространстве и во

времени и состоящей из нескольких каналов, в состав которых входят фильтры,

трубки, испарители, вентили, клапана, измерители и регуляторы расхода газов,

коллекторы и стабилизаторы давления газов.

. Вакуумной или вентиляционной системы, служащей для обеспечения

требуемых остаточных и рабочих давлений, а также скоростей откачки или отвода

поступающих реагентов и продуктов реакций в рабочей, транспортной и шлюзовой

камерах, автономных источниках стимулирующих воздействий и ХАЧ и состоящей из

откачных (отводных) коллекторов или отверстий, труб, клапанов, заслонок,

измерителей и регуляторов давлений и скоростей откачки (отвода), ловушек,

фильтров, вакуумных насосов, скрубберов или нейтрализаторов выхлопных

(отводных) газов.

. Системы возбуждения и поддержания плазмы разряда в рабочей камере при

проведении плазмоактивируемых (плазмостимулированных) процессов осаждения и

процессов автоматической очистки элементов рабочей камеры, а также в автономных

источниках для активации реагентов, состоящей из генераторов и источников

электрических и магнитных полей, согласующих устройств, кабелей или волноводов,

измерителей и регуляторов подводимых мощностей.

. Системы термостатирования испарителей, участков газовых каналов и

откачных (отводных) магистралей, электродов, стенок камер, подложкодержателей,

служащей для измерения, регулирования и стабилизации их температуры и состоящей

из нагревателей, термостатов, труб, хладо- и теплоагентов, устройств их

перекачки, подачи и распределения, измерителей и регуляторов температуры.

. Системы загрузки - выгрузки пластин, кассет, СМИФ (стандартный

механический интерфейс) контейнеров, транспортирования и позиционирования

пластин внутри установки, состоящей из СМИФ загрузчиков, приемных и передающих

кассет, загрузочных и транспортных камер, устройств загрузки, перемещения,

позиционирования и прижима пластин на подложкодержателях внутри установки.

. Системы контроля момента окончания процесса осаждения функционального

слоя (времени осаждения), состоящей из датчиков сигналов на основе оптического

эмиссионно-спектрального, лазерного интерферометрического или масс-спектрометрического

методов, оптических и электронных устройств, а также специализированных

программно-аппаратных вычислительных комплексов для обработки полученных

сигналов по требуемому алгоритму.

. Системы управления, служащей для управления перечисленными выше

системами, контроля режимов их работы и исправности входящих в них устройств и

состоящей из управляющей ЭВМ с программным обеспечением, клавиатурой ввода

команд, дисплеем и устройств записи, хранения и передачи информации по

локальным и глобальным компьютерным сетям.

К конструкционным параметрам оборудования относятся:

вес, размеры и конфигурация;

форма, материалы, количество, размеры и взаимное расположение

функциональных узлов и систем в составе установки, а также отдельных элементов

в составе этих узлов и систем;

размеры, форма и материалы требуемых подводок и отводок энергоносителей

для подключения и запуска установки;

расположение и размеры зоны обслуживания установки.

Типы реакторов

На рисунках показаны четыре основных типа реакторов, используемых для

процессов осаждения.

Реактор с горячими стенками, работающий при пониженном давлении (а),

реактор с непрерывной загрузкой, работающий при Pатм (б)

На рис.1а представлен реактор с горячими стенками, работающий при

пониженном давлении и используемый для осаждения поликремния, двуокиси кремния

и нитрида кремния. Такой реактор состоит из кварцевой трубы, нагреваемой в

трехзонной печи. Газовая смесь поступает с одного конца трубы и откачивается с

другого. Действие механического насоса иногда усиливается вентилятором Рутса.

Давление в реакционной камере обычно составляет от 30 до 250 Па, температура

300-900 °С, а расход газа 100 - 1000 см3/мин в пересчете на атмосферное

давление. Подложки устанавливаются вертикально, перпендикулярно газовому потоку,

в кварцевой лодочке. Одновременно в реакторах такого типа можно обрабатывать от

50 до 200 подложек. Для изменения динамики газового потока иногда применяют

специальные обтекатели. Достигаемая однородность толщины пленок ±5%. Реакторы с

горячими стенками, работающие при пониженном давлении, можно легко увеличить (в

масштабе) для обработки подложек диаметром 150 мм. Основные преимущества

реакторов рассматриваемого типа - превосходная однородность пленок по толщине,

большой объем загрузки и способность обрабатывать подложки большого диаметра. К

недостаткам относятся низкая скорость осаждения и частое использование

ядовитых, легковоспламеняющихся или способствующих развитию коррозии газов.

На рис. 1б представлен реактор с непрерывной загрузкой, работающий при атмосферном

давлении. Такой реактор используется для осаждения двуокиси кремния. Образцы

проходят через реакционную зону на конвейерной ленте. Реакционные газы,

протекая через центральную часть реактора, отсекаются от атмосферы газовыми

занавесями, образованными очень быстрым потоком азота. Подложки нагреваются

конвективным потоком. Достоинствами реактора с непрерывной загрузкой являются

высокая пропускная способность, хорошая однородность пленок и возможность

обрабатывать подложки большого диаметра. К недостаткам относятся большой расход

газов и необходимость частой очистки реактора.

Плазмохимический реактор с радиальным распределением газового потока (а),

плазмохимический реактор с горячими стенками (б)

На рис. 2а представлен плазмохимический реактор с радиальным

распределением газового потока. Реакционная камера представляет собой

стеклянный или алюминиевый цилиндр, содержащий внутри два плоских алюминиевых

электрода в верхней и нижней частях камеры. Образцы размещаются на заземленном

нижнем электроде. Высокочастотное напряжение, подающееся на верхний электрод,

создает тлеющий разряд между двумя пластинами. Газовый поток протекает через

камеру в радиальных направлениях. Обычно его вводят через крайние области

камеры и выводят из ее центральной части, хотя возможно и противоположное

направление газового потока. Газовая смесь откачивается вентилятором Рутса,

расположенным за механическим насосом. Нижний заземленный электрод нагревается

до температуры 100-400 °С резистивным нагревателем или инфракрасными

источниками излучения высокой интенсивности. Такие реакторы используются для

плазмохимического осаждения двуокиси или нитрида кремния. Его главному

достоинству- низкой температуре осаждения - сопутствуют три следующих недостатка.

Емкость реактора ограничена, в частности в него нельзя помещать подложки

большого диаметра. Подложки должны загружаться и разгружаться вручную, и, кроме

того, возможно их загрязнение падающим сверху рыхлым осадком с не нагретых

частей камеры.

В плазмохимическом реакторе с горячими стенками (рис. 2б) устранены

многие недостатки, присущие реактору с радиальным распределением газового

потока. В таких реакторах процесс осаждения протекает в кварцевой трубе,

нагреваемой в печи. Подложки устанавливаются вертикально, параллельно газовому

потоку. Набор электродов, на которых крепятся подложки, представляет собой

длинные графитовые или алюминиевые полоски. Сменные полосковые электроды

подсоединены к источнику напряжения, создающему тлеющий разряд между электродами.

Достоинства подобных реакторов заключаются в их большой емкости и низкой

температуре осаждения. Однако при установке набора электродов в реакторе

возможно образование отдельных частиц, которые в виде пылинок попадают на

поверхность подложек. Кроме того, загрузка и выгрузка подложек в таких

реакторах должна проводиться вручную.

ФУНКЦИОНАЛЬНЫЕ

СЛОИ ИМС, ОСАЖДАЕМЫЕ В ПРОЦЕССАХ ХОГФ

Процессы химического осаждения из газовой фазы можно использовать для

получения следующих функциональных слоев ИМС.

. Эпитаксиальных монокристаллических пленок кремния (Si), германия (Ge) и

гетероструктур кремний - германий (SiL xGex).

. Пленок поликремния (Si*) нелегированного и легированного, аморфного

кремния (Sia), аморфного гидрогенизированного (содержащего водород) кремния

(SiaH) и поликремния с полусферическими зернами (hemispherical grains) (SiHSG).

. Пленок оксида кремния, пленок силикатных стекол нелегированных

(undoped silicate glass - USG),

легированных фосфором (фосфоросиликатное стекло - ФСС) (phosphorosilicate glass - PSG),

легированных бором (боросиликатное стекло - БСС) (borosilicate glass - BSG),

легированных бором и фосфором (борофосфоросили- катное стекло - БФСС) (borophosphorosilicate glass - BPSG).

. Пленок нитрида кремния (Si3N4 и SixN ), гидрогенизированного нитрида

кремния (SixNYH7) и оксинитрида кремния (SixO Nz).

. Пленок диэлектриков с низкой диэлектрической постоянной.

. Пленок диэлектриков с высокой диэлектрической постоянной

. Пленок алюминия (А1) и его сплавов.

. Пленок меди (Си).

. Пленок кремнийорганических фоторезистов для глубокого ультрафиолета

(DUV photoresists).

ЭПИТАКСИАЛЬНЫЕ

МОНОКРИСТАЛЛИЧЕСКИЕ ПЛЕНКИ КРЕМНИЯ (Si), ГЕРМАНИЯ (Ge)

Термин "эпитаксия" применяют к процессам выращивания тонких

монокристаллических слоев (пленок) на монокристаллических подложках. Материал

подложки в процессе выращивания играет роль затравочного кристалла.

Эпитаксиальный процесс отличается от процессов выращивания монокристаллов,

например, методом Чохральского тем, что рост кристалла происходит при

температуре ниже температуры плавления. Обычно эпитаксиальное выращивание

пленок основано на процессах ХОГФ, за исключением молекулярно-лучевой

эпитаксии, где используется процесс вакуумной конденсации.

Если материал выращиваемой пленки и подложки идентичен, например кремний

выращивается на кремнии, то процесс называется автоэпитаксиальным или

гомоэпитаксиальным. Если же материал слоя и материал подложки различаются,

например пленка Si, xGex выращивается на кремнии, то процесс называется

гетероэпитаксиальным, а сама пленка - гетероструктурой. Однако при

гетероэпитаксии кристаллическая структура пленки и подложки должна быть сходной

для обеспечения роста монокристаллического слоя. Первоначальным импульсом к

развитию процессов ХОГФ эпитаксиальных пленок кремния и германия послужила

необходимость улучшения характеристик биполярных кремниевых и германиевых

транзисторов. Впоследствии кремниевые эпитаксиальные структуры

(монокристаллическая кремниевая подложка с одним или несколькими

эпитаксиальными слоями, отличающимися типом проводимости и удельным

сопротивлением (степенью легирования) оказались незаменимыми для производства

высококачественных микропроцессоров и устройств памяти по КМОП технологии.

Эпитаксиальные структуры позволяют получать:

изменение профиля легирования в микроструктурах ИМС и полупроводниковых

приборов в гораздо более широких пределах и с большей крутизной, чем это

возможно при использовании диффузии и ионной имплантации;

более равномерное распределение легирующих примесей в слоях, чем это

обеспечивается диффузией и ионной имплантацией.

Опыт осаждения эпитаксиальных слоев кремния и германия показывает, что

при применении сильно легированных подложек, особенно бором, фосфором и

мышьяком, наблюдается повышение концентрации соответствующей примеси в

осажденном слое и размытие перехода между подложкой и эпитаксиальным слоем.

Процесс перехода примесей из сильно легированных подложек в осаждаемый

эпитаксиальный слой получил название автолегирования. Существует три возможных

механизма автолегирования:

) твердофазная диффузия примеси из подложки в осаждаемый эпитаксиальный

слой;

) перенос примеси с обратной стороны подложки в осаждаемый эпитаксиальный

слой через газовую фазу;

Способы уменьшения автолегирования очевидны: снижение температуры

осаждения и выбор легирующей примеси с минимальнымкоэффициентом диффузии и

низким давлением паров. Для осаждения эпитаксиальных пленок кремния, германия и

гетероструктур кремний - германий обычно используются высокотемпературные (Т>

700°С) термоактивированные хлоридные (с применением хлорсодержащих

соединений кремния и германия) и гидридные (с применением водородосодержащих

соединений кремния и германия) процессы ХОГФ, реализуемые в трубчатых,

колпаковых и планарных реакторах атмосферного и пониженного давления. При ХОГФ

эпитаксиальных пленок кремния применяются следующие реагенты: тетрахлорид

кремния (SiCl4), трихлорсилан (SiHCl3), дихлорсилан (SiH2Cl2) и силан (SiH4); а

при ХОГФ эпитаксиальных пленок германия - тетрахлорид германия (GeCl4) и герман

(GeH4).

Суммарные реакции ХОГФ эпитаксиальных пленок кремния и германия из

газовых систем SiCl4/H2, SiH4/H2 имеют вид

1200°С(g) + 2H2 (g) = Si (s) +

4HC1 (g),

Для легирования эпитаксиальных слоев кремния и германия в гидридных

процессах осаждения обычно используются гидриды легирующих примесей: диборан

(В2Н6), фосфин (РН3) и арсин (AsH3); a в хлоридных процессах осаждения -

хлориды легирующих примесей: трихлорид бора (ВС1,), трихлорид фосфора (РС13) и

трихлорид мышьяка (AsCl3). Легирование происходит согласно реакциям типа:

PH3 = 2P(s) + 3H2(g)

Перед ХОГФ эпитаксиальных слоев кремниевую подложку подвергают жидкостной

обработке, заключающейся в стравливании естественного окисла в растворе плавиковой

кислоты, промывке деионизованной водой и сушке на центрифуге в азотной

атмосфере. А непосредственно перед осаждением эпитаксиального слоя в реакторе

ХОГФ проводится газофазное травление кремниевой подложки безводным хлористым

водородом (НС1) при Т= 1200°С:

2НС1 (g) + Si (s) = SiCl2 (g)

+ 2H2 (g)

HC1 (g) + Si (s) = SiCl4 (g) + 2H2 (g)

или ее обработка (восстановление) водородом при T=1200°С:

Si02 (s) + 2H2 (g) = Si (s) + 2Н20 (g)

в целях получения атомарно чистой поверхности, свободной от естественного

окисла внедрение эпитаксиальных слоев Si и Ge в активные приборные структуры

считается сегодня эффективным путем улучшения характеристик микроэлектронных

приборов.

ХОГФ на «ЗАО

КРЕМНИЙ ЭЛ»

Для осаждения тонких плёнок используется установка «Изотрон 3 - 150М». С

её помощью формируют диэлектрические пленки SiO2 и Si3N4. Современная установка позволяет

осаждать диэлектрические пленки с минимальным содержанием нежелательных

примесей, так же позволяет точно регулировать скорость роста пленки, задавать

необходимый коэффициент преломления и уменьшать тангенс диэлектрических потерь.

Установка генерирует импульсные плазменные разряды, с короткой длительностью

импульса; и задержкой между импульсами в несколько секунд (это легко можно

увидеть в специальном наблюдательном окне).

Извне в реактор по трубам подаются газы: моносилан (SiH4) и аммиак (NH3). При вышеуказанных условиях, газы реагируют, высвобождая

водород (H2) и осаждая пленку нитрида кремния с

определенным содержанием водорода (SixNyHz). Управление процессом частично автоматизировано - оператор

наблюдает за ходом процесса в компьютерной программе, при этом весь процесс

регулируется так же этой программой. По окончании процессов осаждения, пластины

постепенно извлекаются из реактора, им дают остыть, после чего отправляют на

последующие стадии обработки (отмывка и т.п.)

Равномерность нанесенного слоя очень легко оценить на глаз: идеально

ровная пластина имеет зеркальный вид и монотонное, одноцветное покрытие по всей

пластине. Однако ввиду особенностей процесса, достичь идеально ровного покрытия

невозможно. Пластина с неравномерным покрытием переливается несколькими или

всеми цветами радуги. Это происходит из-за различных интерфереционных минимумов

и максимумов, образованных тонкой пленкой диэлектрика.

На этой стадии часть пластин отбраковывается.

ЗАКЛЮЧЕНИЕ

С помощью CVD-процесса получают материалы различных структур:

монокристаллы, поликристаллы, аморфные тела. Особую роль играет CVD-процесс в

синтезе наноматериалов. Примеры материалов: кремний, углеродное волокно,

углеродное нановолокно, углеродные нанотрубки, SiO2, вольфрам, карбид кремния,

нитрид кремния, нитрид титана, различные диэлектрики, а также синтетические

алмазы.

Традиционные и атомно-слоевые процессы ХОГФ находят все более широкое

применение в технологических маршрутах производства микросхем по мере повышения

степени их интеграции, увеличения аспектного отношения топологического рельефа

и уменьшения размеров элементов, что в общем виде характеризуется уровнем

технологии.

В логических ИМС с уровнем технологии (800 - 250) нм процессы ХОГФ

используются для формирования пристеночного диэлектрика (спейсера - spaser),

вольфрамовых межсоединений (перемычек, пробок) и системы изоляции.

В логических ИМС с УТ (180 - 90) нм с помощью процессов ХОГФ дополнительно

формируется щелевая изоляция между МОП транзисторами и адгезионные, барьерные и

смачивающие слои в контактах и межсоединениях.

В логических ИМС с УТ 65 нм и меньше сфера применения процессов ХОГФ

расширяется на формирования эпитаксиальных слоев Si, Gе, слоев диэлектриков с

высокой диэлектрической постоянной, затворных электродов на основе металлов и

их нитридов и медных межсоединений и шин металлизации.

При ожидаемом в ближайшее десятилетие переходе от планарных микросхем к

ИМС с трехмерной интеграцией и от обычных МОП транзисторов к вертикальным МОП

транзисторам значение процессов ХОГФ будет непрерывно возрастать, а их

номенклатура увеличиваться.

СПИСОК

ЛИТЕРАТУРЫ

1. Сыркин В.Г. CVD-метод. Химическое парофазное осаждение,

М., Наука, 2000

. Кузнецов Н. Т., Севастьянов В.Г., Симоненко Е.П., Игнатов

П.А., Попов В.С., Способ получения пленочных покрытий оксида олова на

подложках. Заявка на патент РФ № 2009124114 от 25.06.09.

. Flahaut, E.; Bacsa, R; Peigney, A; Laurent, C (2003). "Gram-Scale CCVD Synthesis of

Double-Walled Carbon Nanotubes". Chemical Communications 12 (12):

1442-1443

. H. Suzuki et al. / Chemical Physics Letters 468

(2009) 211-215

. Harrus A.S., Van de Ven E.P. New passivation schemes

Needed for VLSI// Semiconductor International. May. 1990. p. 124-129.

. Киреев В.Ю. Технология и оборудование производства

интегральных микросхем. Состояние и основные тенденции развития//Электроника:

Наука. Технология. Бизнес. 2004. № 7. С. 22-32.

7. Hackbarth Т., Zeuner M., Konig U. The future of SiGe beyond heterobipolar transistor

application//Chip. July.

2002. p. 32-35.

.Наноиндустрия - научно-технический журнал - Выпуск #4/2007

. http://www.timedomaincvd.com