Усовершенствование технологии прокатки с целью повышения качества готовой продукции на стане 1300

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Назначение и краткая

характеристика блюминга 1300, сортамент стана

.2 Оборудование стана и технология

производства

.3 Технология прокатки слитков

.3.1 Слитковоз

.3.2 Сталкиватель слитков

.3.3 Транспортные рольганги

.3.4 Рабочие рольганги

.3.5 Весы

.3.6 Рабочая клеть

.3.7 Шпиндельное соединение и

установка главного привода

.3.8 Манипулятор с кантователем

.3.9 Устройство для уборки крупного

скрапа

.3.10 Устройство для уборки окалины

.3.11 Ножницы усилием резания 1250т

.3.12 Конвеер уборки обрези

.3.13 Уборочное устройство

.4 Анализ работы стана 1300 цеха

«Блюминг-2» комбината «Криворожсталь» за 2004 год

.4.1 Производственные показатели

.4.2 Качественные показатели

.4.3 Анализ себестоимости

.5 Проблемы в работе стана и

мероприятия по их ликвидации

. ОСНОВНАЯ ЧАСТЬ

.1 Расчет режима обжатий

.2 Расчет скоростного режима

.3 Расчет энергосиловых параметров

.3.1 Первый проход

.3.2 Пятый проход

.4 Динамический режим прокатки

.5 Расчет валка на прочность

.5.1 Расчет бочки валка

.5.2 Расчет шейки валка

.5.3 Расчет приводного конца валка

.6 Расчет станины блюминга 1300 на

прочность и определение ее жесткости

.6.1 Сечение А-А верхней поперечины

.6.2 Сечение Б-Б стойки станины

.6.3 Сечение В-В нижней поперечины

.6.4 ОПРЕДЕЛИМ ЖЕСТКОСТЬ СТАНИНЫ

.7 Расчет универсального шпинделя

.8 Выбор рациональной формы и массы

слитка

.9 Оптимизация данной части слитка

3. ТЕПЛОТЕХНИЧЕСКАЯ ЧАСТЬ

3.1 Расчет горения топлива

.2 Расчет внешнего теплообмена

.3 Расчет нагрева металла

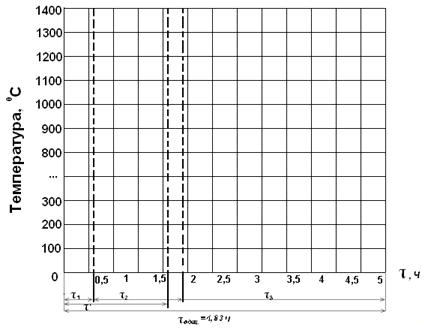

.3.1 Расчет режима нагрева слитка

.4 Тепловой расчет

.4.1 Расчет тепловых потерь через

кладку стен

.4.2 Расчет тепловых потерь через

торцевую стенку

.4.3 Расчет тепловых потерь через

кладку пода

.4.4 РАСЧЕТ ТЕПЛОВЫХ ПОТЕРЬ ЧЕРЕЗ

КЛАДКУ КРЫШКИ

.4.5 Тепловые потери излучением

через окно в подрекуператорной камере

.5 Расчет технико-экономических

показателей

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Время работы стана

.2 Расчет производительности стана

.3 Расчет капитальных вложений

.4 Расчет экономического эффекта

.5 Расчет технико-экономических

показателей цеха Блюминг-2

. ОХРАНА ТРУДА

.1 Характеристика строительной

площадки цеха

.2 Основные вредности и опасности

прокатного производства

.3 Мероприятия по устранению

вредностей и опасностей

.4 Средства индивидуальной защиты

.5 Пожарная профилактика

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

РЕФЕРАТ

Объект разработки : стан 1300 комбинат «Криворожсталь».

Цель работы : усовершенствование технологии с целью повышения

качества готовой продукции.

В исследовательской части дипломного проекта выбран

оптимальный вес и конфигурация слитка, а также рациональная форма донной части

его, для чего разработана специальная форма кюмпельного поддона.

Рассчитано на прочность деталей узлов оборудования состояния

(валка, станины и универсального шпинделя).

Расчет показателей эффективности и технико-экономических

показателей доказывают, что данный проект экономически выгоден, увеличился

годовой объем продукции, повысился выход пригодного, и, благодаря этому

уменьшилась себестоимость единицы продукции.

БЛЮМИНГ, СТАН, СЛИТОК, ОБОРУДОВАНИЕ, ВАЛКИ, ПАРАМЕТРЫ

ПРОКАТКИ, ПРОИЗВОДСТВО, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ.

ВВЕДЕНИЕ

Главным направлением развития современных блюмингов является увеличение

мощности главных приводов, повышение диаметров валков. модернизация

оборудования и оптимизация режимов обжатий.

Совершенствование обжимных станов осуществляют путем использования

двухклетевых блюмингов и блюмингов-слябингов производительностью 2-3 млн т/год

с диаметрами валков в первой клети 1100-1500мм и во второй - 1050-1350мм. Такие

станы обладают большой маневренностью в работе, обеспечивающей прокатку

широкого сортамента заготовки.

Современные высокопроизводительные станы характеризуются увеличенным

диаметром рабочих валков с индивидуальным приводом большой мощности.

Преимуществами индивидуального привода являются: отсутствие шестеренной клети,

отсутствие потерь электроэнергии и эксплуатационных расходов на шестеренную

клеть, более плавная работа шпинделей, более простая эксплуатация

электродвигателей, меньший суммарный маховый момент.

Снижение расхода энергоносителей достигается в основном за счет таких

мероприятий:

· использование слитков оптимальной массы и конфигурации;

· повышение технического уровня прокатных станов.

Автоматизация технологических процессов в обжимных цехах является одним

из основных направлений повышения производительности стана и выхода годного.

Выполнен значительный объем работ по внедрению автоматических систем,

обеспечивающих снижение расхода металла в процессе его обработки, регулирование

обжатия в отдельных проходах и скорости прокатки.

1.

АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Краткая техническая характеристика блюминга 1300

Блюминг 1300 предназначен для прокатки слитков массой до 20 тонн в блюмы

сечением 200х200 -370х370 мм и слябы размером 110-250х600-950 мм.

В качестве основного сортамента приняты блюмы сечением 340х360 мм,

прокатываемые из 8-13-тонных слитков кипящей, полуспокойной и низколегированной

стали.

Основные размеры и предельные отклонения по стороне блюма 340х360 мм

приведены в таблице 1.1.(мм).

Таблица 1.1- Предельные отклонения по сторонам блюма

|

Сечение

|

Предельные отклонения

|

Разность диагоналей блюма

(не более)

|

Радиус закругления углов

|

Длина

|

|

высота

|

ширина

|

По высоте

|

По ширине

|

|

|

9500-14000

|

|

340

|

360

|

+/- 10

|

+/- 10

|

20

|

50

|

|

1.2 Технология прокатки слитков

Слитки, поступающие из сталеплавильных цехов, загружают в рекуперативные

нагревательные колодцы для нагрева до 13000С перед прокаткой на блюминге 1300.

Загрузка слитков в колодцы производится клещевыми кранами поплавочно в

вертикальном положении прибыльной частью вверх. Нагретые слитки извлекают из

колодца клещевыми кранами. Слитки из 1 и 2 групп нагревательных колодцев

подаются непосредственно на приёмный рольганг клещевыми кранами, а из остальных

групп - слитковозными тележками по кольцевой слиткоподаче.

Выдачу недоливов и транспортировку их по рольгангу производят таким

образом, чтобы впереди шёл недолив, а за ним целый слиток.

Подача слитков на стан производится с таким расчётом, чтобы на приёмном

рольганге находилось не более двух слитков.

Слитки всех видов стали, уширенные книзу (в т.ч. спокойной и

низколегированной стали), а так же слитки спокойной и низколегированной стали,

уширенные кверху, подаются на стан донной частью вперёд.

Прокатка блюмов и слябов всех профилеразмеров производится согласно схем

калибровки и по режимам обжатий, утверждённых главным прокатчиком комбината.

Технологической инструкцией предусмотрено увеличение количества пропусков

и кантовок при исправлении ромбичности и подреза длительной остановке стана в

холодное время года.

Загрузка главных двигателей стана не должна вызывать срабатывания

предварительной защиты, а так же отключения автомата главного привода.

Нагрузка, при которой срабатывает предварительная защита, составляет 16900А, а

отключение главного привода - 23900А.

Захват слитка валками осуществляют на скорости, которая обеспечивает при

заданном режиме надёжный захват и исключает возможность неточной задачи раската

в валки и его скручивание. Захват слитков следует осуществлять при оборотах

валков не выше 30 об/мин. Захват второго раската при спаренной прокатке (при

наличии разрыва между раскатами) производят при оборотах валков не выше 45

об/мин., а в случае отсутствие разрыва между раскатами допускается прокатка без

снижения скорости валков. На стане 1300 работает узел ограничения скорости

захвата системы предотвращения пробуксовок главного привода. Для предупреждения

пробуксовок при захвате необходимо, чтобы в момент соприкосновения слитка с

валками их окружная скорость была близка к скорости движения слитка.

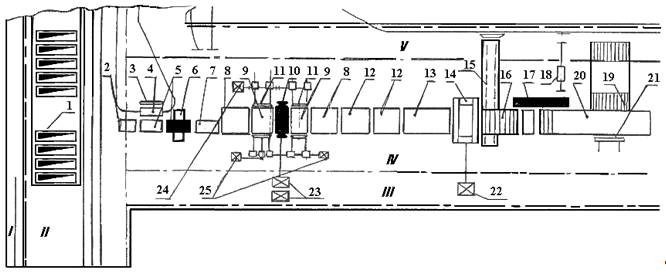

Рисунок 1.1- Схема расположения оборудования блюминга 1300

I, II - пролеты нагревательных колодцев;

III -

машинный зал;

IV -

становый пролет;

V -

скрапной пролет;

- нагревательные колодцы;

, 5, 7 - приемные рольганги;

- сталкиватель;

- слитковоз;

- весы;

- раскатной рольганг перед и за станом;

- рабочая клеть;

- манипуляторные линии;

- промежуточный рольганг;

- рольганг перед ножницами;

- ножницы 1250т;

- конвейер уборки обрези;

-17 - рольганг за ножницами;

- передаточная тележка;

- уборочное устройство;

- рольганг уборочного устройства;

- сталкиватель;

- электродвигатель привода ножниц;

- главный двигатель стана 1300;

- электродвигатель манипулятора;

- электродвигатель кантователя

Слитки всех видов стали, уширенные книзу (в т.ч. спокойной и

низколегированной стали), а так же слитки спокойной и низколегированной стали,

уширенные кверху, подаются на стан донной частью вперёд.

Прокатка блюмов и слябов всех профилеразмеров производится согласно схем

калибровки и по режимам обжатий, утверждённых главным прокатчиком комбината.

Технологической инструкцией предусмотрено увеличение количества пропусков

и кантовок при исправлении ромбичности и подреза длительной остановке стана в

холодное время года.

Загрузка главных двигателей стана не должна вызывать срабатывания предварительной

защиты, а так же отключения автомата главного привода. Нагрузка, при которой

срабатывает предварительная защита, составляет 16900А, а отключение главного

привода - 23900А.

Захват слитка валками осуществляют на скорости, которая обеспечивает при

заданном режиме надёжный захват и исключает возможность неточной задачи раската

в валки и его скручивание. Захват слитков следует осуществлять при оборотах

валков не выше 30 об/мин. Захват второго раската при спаренной прокатке (при

наличии разрыва между раскатами) производят при оборотах валков не выше 45

об/мин., а в случае отсутствие разрыва между раскатами допускается прокатка без

снижения скорости валков. На стане 1300 работает узел ограничения скорости

захвата системы предотвращения пробуксовок главного привода. Для предупреждения

пробуксовок при захвате необходимо, чтобы в момент соприкосновения слитка с

валками их окружная скорость была близка к скорости движения слитка.

Температура конца прокатки на блюминге должна быть не менее 1130-11400С,

контроль её осуществляют пирометром с записью его показаний самопишущим

прибором на ПУ-1.

На ножницах усилием 1250 тонн осуществляют технологическую обрезь

передних и задних концов блюмов, а также раскрой на мерные длины.

Технологическая (головная и донная) обрезь от блюмовых раскатов

отбирается в соответствии с нормами, установленными технологической инструкцией

(1).

Крупные дефекты на раскатах (рванины, трещины и др.) удаляются при

порезке в том случае, если это позволяет раскрой раската или это необходимо по условиям

прокатки на стане 900/700/500.

Если длина раската, предназначенного для передачи на стан 900/700/500,

меньше 4,5 метра, он с помощью уборочного устройства передаётся в скрапной

пролёт.

Раскаты, передаваемые для дальнейшей прокатки на стане НЗС, клеймовке не

подлежат. Все товарные блюмы клеймят в торец. Каждый товарный блюм клеймится

товарным знаком, номером плавки и маркой стали.

С помощью уборочных устройств в скрапной пролёт передаются блюмы длиной

не менее 1,3 метра и не более 6 метров.

Блюмы поплавочно укладываются в штабели, замаркированными торцами в

сторону, удобную для осмотра.

1.3 Техническая характеристика оборудования

блюминга 1300

Расположение оборудования блюминга 1300 (рис.1.1).

I, II - пролеты нагревательных колодцев;

III -

машинный зал;

IV -

становый пролет;

V -

скрапной пролет;

1. Нагревательные колодцы.

2;5;7. Приёмные рольганги.

3. Сталкиватель.

4. Слитковоз.

6. Весы.

8. Раскатной рольганг перед и за станом.

9. Рабочий рольганг перед и за станом.

10. Рабочая клеть.

. Манипуляторные линейки.

. Промежуточный рольганг.

. Рольганг перед ножницами.

. Ножницы усилием реза 1250 тонн.

. КУО.

;17. Рольганг за ножницами.

18. Передаточная тележка.

19. Уборочное устройство.

. Рольганг уборочного устройства.

. Сталкиватель.

. Эл. двигатель привода ножниц.

. Главные двигатели стана 1300.

. Эл. двигатели манипулятора.

. Эл. двигатель кантователя.

1.3.1 Слитковоз

Предназначен для транспортировки нагретых слитков от нагревательных

колодцев по кольцевой слиткоподаче к приёмному рольгангу стана 1300. Состоит из

двух тележек лаферного типа с индивидуальным приводом, плиты и грузовой

платформы, установленной на пружинных амортизаторах.

Количество - 4 шт.

Вес перевозимых слитков - до 27 т.

Максимальная скорость слитковоза - 5 м/с.

Скорость тележки на участках закруглений - до 1,5м/с.

1.3.2 Сталкиватель слитков

Предназначен для сталкивания слитков с платформы слитковоза на приёмный

рольганг. Состоит из двух штанг с рейками, двух корпусов и общей для обеих

штанг линейки, двух синхронно работающих приводов.

Тип сталкивателя - реечный.

Максимальное усилие сталкивателя - 20 т.

Рабочий ход штанг сталкивателя - 4330 мм.

Скорость сталкивателя - 1 м/с.

Привод - общий от двух эл.дв. ( ДП - 72, 67 кВт.,

500 об/мин. каждый).

1.3.3 Транспортные рольганги

Делятся на приёмные и раскатные. Предназначены для транспортировки

слитков и блюмовых раскатов по технологической линии стана. Рольганги состоят

из роликов, редуктора распределительного, зубчатой муфты, балок, редуктора,

борта, устройства охлаждения роликов, плитного настила. Ролики рольгангов

кованные гладкие, полости подшипников роликов защищены со стороны рабочей зоны

от попадания окалины и воды лабиринтными уплотнениями.

Все рольганги имеют групповой привод;

приёмные рольганги - диаметр роликов 450-600 мм.

раскатные рольганги - 450-550 мм.

1.3.4 Рабочие рольганги

Предназначены для задачи слитков в рабочую клеть, приёма раската из клети

и маневрирования слитками и раскатом во время прокатки.

Технические данные.

Диаметр бочки роликов -600/620 мм.

Длина бочки роликов -2800 мм.

Шаги роликов -825; 1000; 1050 мм.

Максимальная окружная скорость -5 м/с.

Охлаждение роликов водяное, внутреннее

проточное.

Смазка:

Подшипников роликов - густая централизованная.

Зубчатых муфт, промежуточных соединений,

распределительных редукторов - жидкая заливная.

Рабочие рольганга состоят из роликов, рам с крышками, траверс, системы

охлаждения роликов, направляющих балок, индивидуальных приводов, групповых

приводов, промежуточных соединений, плитного настила и кожухов.

1.3.5 Весы

Установлены над 4-ой - приёмной секцией, применяются для взвешивания

слитков.

Краткая техническая характеристика:

Наибольший предел взвешивания - 15 т.

Наименьший предел взвешивания - 0,75 т.

Допустимая погрешность взвешивания - 20 кг.

Высота подъёма слитка - 200 мм.

Цикл взвешивания (одного слитка). - 20 с.

1.3.6 Рабочая клеть

Рабочая клеть (рис. 1.2.) состоит из узла станин, подушек с валками 3,

уравновешивание верхнего валка 4, нажимного устройства 5, установки указателя

раствора валков 6, площадки нажимного устройства 7, станинных роликов 8,

устройства для перевалки валков 9. Кроме того, клеть снабжена траверсой для

смены валков, устройством для смены нажимных винтов и устройством для смены

станинных роликов.

Технические данные:

Максимальный диаметр валков - 1300 мм.

Номинальный диаметр валков по буртам - 1250 мм.

Диаметр переточённых валков по буртам - 1180 мм.

Длина бочки валка - 2800 мм.

Диаметр шейки валка - 750 мм.

Рабочий подъём верхнего валка - 1150 мм.

Высота клети над уровнем пола цеха - 9865 мм.

Поступательная скорость наживных винтов - 180-220 мм/с.

Передаточное число от электродвигателя

к нажимному винту - 3,08.

Давление жидкости в гидросистемах - 125 кгс/см2.

Максимальная скорость прокатки -5,6 м/с.

Скорость перемещения комплекта валков при перевалке-0,05м/с.

Масса сменного комплекта валков с подушками -115 т.

Смазка механизмов клети.

Шеек рабочих валков - проточной фильтрованной водой с периодической

подачей густой смазки.

Редуктор нажимного устройства, редуктора указателя обжатый, нажимных

винтов и гаек - жидкая циркуляционная.

Боковых поверхностей нижних подушек, направляющих поверхностей поддона -

густая ручная.

Боковых поверхностей верхних подушек, трущихся поверхностей прижимных

планок, подшипников станинных роликов - густая автоматическая.

Бронзовых вкладышей шарниров шпинделей со стороны рабочих валков - густая

автоматическая через вертлюги.

1.3.7 Шпиндельное соединение и установка

главного привода

Шпиндельное соединение предназначено для передачи крутящего момента

валками рабочей клети от главного привода.

Технические данные:

Количество - 2 шт.

Тип - комбинированный шарнир со стороны рабочей клети на вкладышах

скольжения, шарнир со стороны привода - на подшипниках качения.

Ном. крутящий момент, передаваемый шпинделем - 110 тсм.

Макс. допустимый момент, передаваемый шпинделем - 300 тсм.

Максимальный угол перекоса шпинделей - 6 град.

Габаритный диаметр шарнира, со стороны рабочей клети-1150мм.

Тип механизма уравновешивания шпинделей - рычажно - грузовой.

Тип механизма вертикальной установки шпинделей - гидравлический.

Давление рабочей жидкости -125 кгс/см2.

Привод - индивидуальный на каждый валок.

Количество главных двигателей - 2 шт.

Тип главного двигателя - Ц24 - 160 - 6,8.

Мощность каждого главного привода - 6800 кВт.

Число оборотов - 0 - 60 - 90 об/мин.

Шпиндельное соединение состоит из двух шпинделей и механизма грузового

уравновешивания шпинделей. Шпиндель представляет собой цельнокованный вал, на

который со стороны рабочей клети наложена вилка. В расточке вилки установлены

бронзовые вкладыши скольжения. Со стороны главного привода на вал насажена

вилка универсального шарнира на подшипниках качения.

Конструкция шпиндельного соединения предусматривает восприятие осевых

нагрузок, возникающих в системе «шпиндель - якорь электродвигателя», упорным

подшипником электродвигателя главного привода.

1.3.8 Манипулятор с кантователем

Представляет собой комплекс механизмов, предназначенных для точного

направления раската при выходе и входе в калибры рабочих валков, передвижение

раската от одного калибра к другому, правки изогнутого раската. Кантователь

предназначен для поворота раската или слитка вокруг его продольной оси на 90

градусов.

Технические данные:

Максимальное усилие правки - 140 тс.

Рабочая скорость перемещения линеек - 1,4 м/с.

Скорость перемещения линеек при

правке и монтажном ходе - 0,2 м/с.

Рабочий ход линеек - 2750 мм.

Монтажный ход линеек - 1200 мм.

Время подъёма крючьев - 1,2 с.

Средняя скорость перемещения крючьев - 1,3 м/с.

Диаметр предохранительных средних пальцев шатуна - 30-40мм.

Охлаждение линеек- водяное, внутреннее, проточное.

Смазка - густая централизованная; жидкая, заливная.

Манипулятор с двухсторонним расположением приводов состоит из линеек,

штанг, передаточных валов, рам, промежуточных валков, Электродвигателей и

приводов автоматики. На линейке манипулятора установлен кантователь крюкового

типа, который состоит из вала с рычагами и крючьями, дифференциального привода,

шатуна, коленчатого вала, промежуточного соединения, привода с установкой

автоматики, упоров и уравновешивающих устройств.

Каждая пара линеек, через реечную передачу от электродвигателя типа: Ц2 -

630 - 204,5 - 4 КУ3, 630 кВт, 32 об/мин. 600В, шт - 2.

Привод кантователя - безредукторный от электродвигателя типа П2 - 18/70 -

0,315У4, 315 кВт; 36 об/мин. 440В.

Используется при напряжении 330В, 200 кВт, 25 об/мин., шт-1.

1.3.9 Устройство для уборки крупного скрапа

Предназначено для уборки крупного скрапа, выпадающего в районе рабочей

клети, рабочих рольгангов (перед и за станом) и раскатных рольгангов перед

станом.

Вес загружаемого короба - 14 т.

Каждая тележка имеет самостоятельный канатный привод.

1.3.10 Устройство для уборки окалины

Предназначено для механизированной уборки окалины из отстойной ямы

блюминга непосредственно в железнодорожные вагоны.

Устройство состоит:

- Из ковша и лебёдок, расположенных в яме для окалины и

обеспечивающих периодическую подачу окалины в приёмном бункере при рабочем ходе

ковша передвигающегося по дну ямы;

- Двух ленточных транспортёров;

Разгрузного бункера.

Техническая характеристика:

- объём ковша - 2 м.

- ёмкость приёмного бункера - 20 м3.

скорость ковша - 0,5 м/с.

максимальное тяговое усилие лебёдки - 13 т.

производительность транспортёров - 720 т/сутки.

скорость ленты - 0,8 м/с.

угол наклона транспортёра к горизонтали -22 град.

- ёмкость загрузочного бункера - 20 м3.

1.3.11 Ножницы усилием резания 1250т

Ножницы с безредукторным электрическим приводом предназначены для порезки

горячих раскатов на мерные длины и зачистки передних и задних концов раскатов.

Ножницы состоят из следующих узлов:

а) собственно ножницы;

б) шпиндельное устройство;

в) привод ножниц.

Собственно ножницы имеют следующую характеристику: нижний рез; плавающих

эксцентриковый вал с верхним расположением его в механизме резания; грузовое

уравновешивание механизма резания; комбинированный узел амортизатора ножниц

(пружинный и гидравлический).

Максимальное усилие резания - 1250 т.

Ход ножей - 500 мм.

Длина ножей - 600 мм.

Сечение разрезаемых раскатов:

блюмов - квадратное 370х370 мм.

число резов - 6-12 в мин.

Температура разрезанных раскатов - не ниже 10000С.

Электродвигатель: тип - Д 24/ 160 - 2,5; 2500 кВт; 23 об/мин.

1.3.12 Конвеер уборки обрези

Предназначен для уборки обрезков от ножниц в вагон - тележки,

установленные в скрапном пролёте.

Максимальная масса транспортируемого обрезка - 1,5 т.

Скорость движения цепи - 6,4 м/мин.

Шаг между скребками - 2100 мм.

Ширина жёлоба - 1790 мм.

Шаг цепи - 300 мм.

Угол подъёма рабочей ветви цепи - 25 град.

Угол наклона разгрузочного жёлоба - 30 град.

1.3.13 Уборочное устройство

Предназначено для уборки товарной продукции блюминга 1300 в скрапной

пролёт.

Состоит из:

сталкивателя и стаскивателя - усилием 20 т., каждый;

штабелирующего стеллажа между столом и тележкой;

- передаточной тележки с канатным приводом;

- толкателя;

приёмного стеллажа со встроенным буфером.

Техническая характеристика представлена в таблице 1.2.

Таблица 1.2-Техническая характеристика уборочного устройства

|

Наименование

|

Усилие т.

|

Рабочий ход, мм.

|

Макс. ход мм

|

Грузо-подъёмн. т.

|

Скорость, м/с.

|

|

|

|

|

|

Рабочий ход

|

Холостой ход

|

|

Толкатель Стаскиватель

Сталкиватель Тележка

|

20 20 20 -

|

4000 3250 2400 -

|

4030 4000 4900 -

|

- - - 60

|

0,4 0,4 1,0 1,5

|

1.4 Анализ работы стана 1300

1.4.1 Производственные показатели

План по всаду за 2007 год выполнен на 104,3 %, при плане 4009100 тыс.

тонн, фактически прокатано металла 4183238 тыс. тонн. Прокатано сверх плана

174,138 тыс. тонн.

По годному зафиксированы такие показатели:

- по плану 3620,5 тыс. т.

- по факту 3777,082 тыс. т.

Это говорит о том, что был уменьшен расходный коэффициент на 0,01 по

сравнению с плановым, то есть экономия металла составила 35,5 тыс. т.

Суточное производство по всаду при плане - 11723 т., фактически

составляет 12232 т. - выше уровня 2006 года (11980т.) на 252 т.

Часовая производительность стана по всаду составила 657 т., при плане 599

т., т.е. сверх плана 58 т.

Плановое производство заготовки за 2007 год составило 3299500 т.,

фактическое - 3557261 т., сверхплановое производство составило 257761 т., или

7,8 %.

В 2006 году фактическое производство заготовки составило 3434273 т.,

сверхплановое производство 122988 т. по сравнению с 2006 годом.

Уровень технологии в цехе за 2007 год составил 99,4 % против 99,2 % в

2006 году.

Производственные показатели обеспечения цеха металлом приведены в табл.

1.3, простои цеха в 2007 году в табл. 1.4.

Таблица 1.3-Производственные показатели обеспечения цеха металлом

|

Наименование

|

2006 год

|

2007 год

|

Изменения от уровня 2006

года

|

|

Температура прибытия, С

кипящего металла

|

931

|

936

|

5

|

|

Спокойного металла

|

935

|

936

|

1

|

|

Средняя

|

931

|

936

|

5

|

|

Температура посада, С

кипящего металла

|

907

|

912

|

5

|

|

Спокойного металла

|

918

|

919

|

1

|

|

Средняя

|

908

|

913

|

5

|

|

Посажено холодных слитков

|

|

|

|

|

Количество

|

7023

|

4599

|

- 2424

|

|

%

|

2

|

1,3

|

- 0,7

|

|

Обеспечение 12- тонными

слитками, %

|

92

|

90,8

|

-1,2

|

Таблица 1.4- Простои цеха в 2007 году

|

Наименование

|

Ед. изм.

|

План

|

Факт

|

(+ ; -)

|

Отклон. по произв. т.

|

|

Календарное время

|

час

|

8760

|

8784

|

24

|

15451

|

|

Текущие простои

|

час

|

1838,4

|

1845,3

|

6,9

|

- 4442

|

|

ППР

|

час

|

576

|

576

|

0

|

0

|

|

Кап. ремонт

|

час

|

0

|

0

|

0

|

0

|

|

Часовая производительность

|

т.

|

643,7

|

657,5

|

13,8

|

87023

|

|

Факт. время работы

|

час

|

6345,6

|

6362,7

|

17,1

|

|

|

Итого

|

|

|

|

|

98032

|

Фактический процент простоев в 2007 г. составил 22,5 % , при плановом

18,5 %. В т.ч.ОГС-10,5%. Структура текущих простоев (в часах) представлена в

таблице 1.5.

Таблица 1.5 - Структура текущих простоев (в часах)

|

Виды простоев

|

2006 год факт

|

2007 год

|

Потери

|

|

|

План

|

Факт

|

Отклон.

|

Пр-ва., т.

|

|

Профилактика

|

933,2

|

1026

|

956

|

- 70

|

43782

|

|

Ремонт мех. оборудования

|

10,3

|

246,5

|

5,1

|

- 241,4

|

144911

|

|

Ремонт электр. оборудования

|

146,7

|

82,3

|

6,9

|

- 75,4

|

45336

|

|

Технолог простои

|

25

|

163,9

|

12,5

|

- 151,4

|

90439

|

|

Отсутствие металла

|

717,5

|

-

|

863,2

|

863,2

|

- 506487

|

|

Ограничение электр. энергии

|

-

|

-

|

-

|

-

|

|

|

Посадка напряжения

|

-

|

-

|

-

|

-

|

|

|

Прочие

|

5,7

|

-

|

1,6

|

1,6

|

- 949

|

|

Итого :

|

1838,4

|

1518,7

|

1845,3

|

326,6

|

- 182968

|

Текущие простои в процентах составили 22,5 при плане 18,5%.

1.4.2 Качественные показатели

Важнейшими задачами технологического обеспечения качества продукции

являются:

совершенствование действующих и внедрение прогрессивных технологических

процессов и разработка технологической документации, обеспечивающей получение

продукции заданного уровня качества - проведение научно - исследовательских

разработок НИР и составление отчётов;

- внедрение достижений науки и техники;

- накопление информации о качестве на всех этапах производства,

анализ и прогнозирование улучшения качества продукции;

разработка мероприятий по улучшению качественных показателей;

обработка и анализ статистических данных лабораторного контроля.

Брак по цеху составил 1451 т., или 0,04 %, в том числе брак по прокату 71

т. или 0,002%, брак по металлу 1380 т. или 0,037%. Виды брака по прокату (в

тоннах) сведены в таблицу 1.6.

Высокий выход брака объясняется низким качеством металла из

кислородно-конверторного цеха.

Таблица 1.6-Виды брака по прокату (в тоннах)

|

Наименование

|

2006 год

|

2007 год

|

Отклонение против 2006 г.

|

|

Гнутьё

|

7

|

12

|

5

|

|

Скрут

|

3

|

0

|

- 3

|

|

Ромб

|

3

|

0

|

- 3

|

|

Зарез

|

2

|

3

|

1

|

|

Усадка

|

-

|

-

|

-

|

|

Рванина

|

-

|

-

|

-

|

|

Недокат

|

45

|

56

|

11

|

|

Сечение

|

-

|

-

|

-

|

|

Итого :

|

66

|

71

|

5

|

Основные причины брака по прокату :

Допущено 14 бурения (против 12 в 2006 году) из них по вине:

- технологов - 7

- электриков - 5

механиков - 2

Брак по гнутью объясняется неудовлетворительной работой холодильников,

брак по недокатам, скруту объясняется неудовлетворительным состоянием

оборудования станов 700/500 и плохой их настройкой.

Сброшено в промежуточном сечении квадрата 320х320 мм. 2510 т., или 0,07 %

из-за сбоев в работе оборудования.

|

Сбросы

|

2006 год (т.)

|

2007 год (т.)

|

Отклонение

|

|

Технологи Электрики

Механики

|

2546 700 396

|

412 699 1399

|

- 2134 - 1 1003

|

|

Итого

|

3642

|

2510

|

- 1132

|

По итогам года наблюдается снижения уровня сбросов на 31 %, по сравнению

с 2006 годом, а также уменьшение технологами сбросов почти в 6,5 раз, но при

этом наблюдается увеличение сбросов по вине механической службы в 4 раза из-за

снижения уровня контроля за состоянием оборудования.

Дополнительная обрезь из-за низкого качества металла составила 9135,1 или

0,23 %.

Фактический расходный коэффициент составил 1,1 при плане 1,11.

|

Отходы составили:

|

Факт

|

План

|

|

- обрезь

|

0,08

|

0,088

|

|

- угар

|

0,0115

|

0,01

|

|

- окалина

|

0,013

|

0,015

|

|

Итого отходов:

|

0,1045

|

0,113

|

Экономия составила 0,0085 т/т годного.

Однако, следует отметить, что фактическая величина угара явно занижена,

так как теоретически его величина составляет не менее 0,02 т/т.

Расход металла в обрезь на 0,08 т/т меньше планового на 0,008 т/т

годного, что связано с рациональной технологией прокатки слитков и отбора

технологической обрези, прокаткой слитков с укороченной нормой отбора

технологической обрези на 1250 - тонных ножницах.

Уменьшение появления первичной окалины связано с увеличением удельного

числа слитков с жидкой сердцевиной от общего числа прокатываемых слитков.

1.4.3 Анализ себестоимости

Решающее значение на увеличение прибыли имеет снижение себестоимости

одной тонны проката при его производстве.

Основными величинами, определяющими себестоимость, являются цена металла

и расход его на тонну готового проката, а также затраты энергоносителей. В

связи с постоянным ростом цен на энергоносители, экономия их является более

актуальной.

Снижение расходов электроэнергии достигается путём оптимизации мощности

двигателей, сокращения холостого хода, улучшение нагрева металла, повышение

выхода годного проката, мерных длин.

Расход топлива на нагрев металла можно снизить в результате повышения

температуры металла при посаде, улучшения конструкции и теплоизоляции

нагревательных устройств, применение дешёвых видов топлива и т.д.

Анализ себестоимости продукции по блюмингу -2 представлен в таблице 1.7.

Производственная себестоимость составила 973,36 грн., за тонну при плановой

998,3 грн. Затраты по переделу составили 27,85 при плановой 28,76 грн.

Таблица 1.7-Анализ себестоимости продукции

|

Наименование статей

калькуляции

|

По плану на 1 тонну

|

По отчету на 1 тонну

|

|

|

к - во

|

цена

|

сумма

|

к - во

|

Цена

|

сумма

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

|

1.Слитки конверт цеха

|

0,633

|

937,23

|

592,58

|

0,625

|

910,54

|

570,22

|

|

|

Слитки мартен цеха

|

0,474

|

822,71

|

389,64

|

0,479

|

809,78

|

387,69

|

|

|

Итого задано:

|

1,11

|

887,55

|

982,22

|

1,104

|

866,89

|

957,91

|

|

|

2.Отходы концы и обрезь :

|

|

|

|

|

|

|

|

|

- габарит

|

0,087

|

195

|

16,91

|

0,088

|

195,05

|

17,23

|

|

|

- не габарит

|

-

|

-

|

-

|

0,001

|

105

|

0,14

|

|

|

- окалина

|

0,015

|

24,96

|

0,37

|

0,021

|

24,96

|

0,52

|

|

|

- угар

|

0,016

|

-

|

-

|

0,013

|

-

|

-

|

|

|

-легированая

|

0,003

|

204

|

0,62

|

0,001

|

204

|

0,28

|

|

|

3.Брак

|

|

|

|

|

|

|

|

|

- по прокату

|

0,0004

|

105

|

0,04

|

-

|

105,94

|

0,04

|

|

|

- по металлу

|

|

105

|

|

0,002

|

106,23

|

0,23

|

|

|

Итого отходов и брака

|

0,107

|

-

|

17,95

|

-

|

18,46

|

|

|

Итого за (-) отход и брака

|

1,0

|

-

|

964,27

|

1,0

|

-

|

939,7

|

|

|

4.Расходы по переделу

|

|

|

|

|

|

|

|

|

- газ доменный

|

0,604

|

20,91

|

1,26

|

0,0606

|

20,88

|

1,26

|

|

|

-газ коксовый

|

0,03

|

120,09

|

3,55

|

0,0273

|

117,27

|

3,2

|

|

|

- газ природный

|

0,0002

|

367,77

|

0,08

|

0,0002

|

355,4

|

0,09

|

|

|

Итого в условном

|

0,0256

|

189,89

|

4,89

|

0,0244

|

185,12

|

4,52

|

|

|

5.Энергитические затраты:

|

|

|

|

|

|

|

|

|

Электроэнерг. (кВт. ч.)

|

40,32

|

0,15

|

6,13

|

39,94

|

0,15

|

5,83

|

|

|

Вода техническая

|

9,62

|

0,09

|

0,91

|

8,18

|

0,09

|

0,76

|

|

|

Сжатый воздух

|

0,013

|

18,89

|

0,25

|

0,013

|

18,73

|

0,24

|

|

|

Кислород

|

0,002

|

206,32

|

0,42

|

0,0017

|

198,16

|

0,34

|

|

|

Итого:

|

-

|

-

|

7,72

|

-

|

-

|

7,18

|

|

|

Основная зарплата прямым

рабочим

|

-

|

-

|

1,36

|

-

|

-

|

1,17

|

|

|

Сменное оборудование в т.ч.

валки (т.)

|

0,00014

|

7014

|

0,98

|

0,0001

|

6804,9

|

0,7

|

|

|

Отчисления на соцстрах

|

-

|

-

|

0,6

|

-

|

-

|

0,53

|

|

|

Содержание осн. средств

|

-

|

-

|

3,97

|

-

|

-

|

3,87

|

|

|

Внутрипроизводственное

перемещение грузов

|

-

|

-

|

0,63

|

-

|

-

|

0,58

|

|

|

Амортизация осн. фондов

|

-

|

-

|

0,68

|

-

|

-

|

0,67

|

|

|

Текущий рем. осн. фондов

|

-

|

-

|

1,83

|

-

|

-

|

1,78

|

|

|

Прочие расходы по цеху

|

-

|

-

|

3,34

|

-

|

-

|

3,94

|

|

|

Капитальный ремонт

|

-

|

-

|

1,6

|

-

|

-

|

1.45

|

|

|

Итого прямых затрат:

|

-

|

-

|

28,76

|

-

|

-

|

27,85

|

|

|

Общепроизводствен. Расходы

в числе ОПР

|

-

|

-

|

5,27

|

-

|

-

|

5,87

|

|

Общекомбинат. назначение

|

-

|

-

|

3,84

|

-

|

-

|

3,59

|

|

Итого по табл.

|

-

|

-

|

34,03

|

-

|

-

|

33,72

|

|

Производствен.

себестоимость

|

1 т.

|

-

|

998,3

|

-

|

-

|

973,36

|

|

|

|

|

|

|

|

|

|

|

|

Перерасход по статьям передела произошёл из-за повышения стоимости

электроэнергии, содержание сменного оборудования, содержание основных средств,

амортизационных отчислений, текущих ремонтов основного оборудования.

Перерасход составил 1,12 гр., на 1т. проката.

Основным фактором, обеспечившим снижение себестоимости на 24,9грн.,

получено за счёт поставки слитков из сталеплавильных цехов по цене за одну

тонну 957,91 грн., при плановой цене 982,22грн.

1.5 Проблемы в работе стана

Перерасход металла на обрези, что объясняется:

· низким качеством слитков, поставляемых из ККЦ;

· несовершенным режимом обжатия слитков из-за повышенной утяжки

передних и задних концов, которая вызывает увеличение обрези на ножницах 1250.

Неудовлетворительная масса и конфигурация слитка прокатываемого на стане

1300.

В связи с изложенными выше недостатками, которые влияют на работу стана и

на его качественные показатели, целесообразно применить ряд преобразований.

Для получения экономических показателей разработать слиток оптимальной

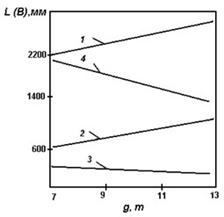

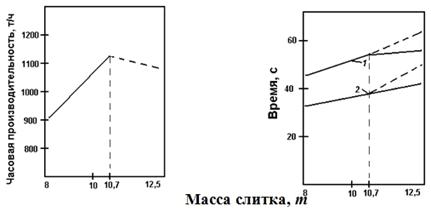

массы и конфигурации. Принимаем массу слитка такой (рис.1.2), которая обеспечит

максимальную производительность стана, что приведет к сокращению энергозатрат

при производстве. Выбираем массу слитка равной 10,7т.

Для повышения выхода годного применить кюмпельную форму поддона. Это

позволит сократить энергозатраты на 1т годного, снизить потери металла в обрезь

и в связи с этим увеличится производительность стана.

При нагреве слитков в рекуперативном нагревательном колодце не применять

дорогостоящий природный газ, а вести нагрев на коксодоменной смеси.

Рисунок 1.2- Зависимость производительности стана от массы слитка

2. ОСНОВНАЯ ЧАСТЬ

2.1 Расчет режима обжатий блюминга 1300

Исходные данные:

сечение слитка - 835×735

/ 930×830мм;

длина - 2330мм;

масса - 10,7т;

сталь - Ст45;

конечное сечение блюма - 340×340мм;

диаметр валков - 1300мм;

температура:

начала прокатки - 1200°С;

конца прокатки - 1140°С;

валки приводятся от двух электродвигателей

мощностью - 6800кВт.

Ход расчета режима обжатий принимаем по методике А. П. Чекмарева [13].

.1.1 На валках расположено четыре калибра. Высоту калибра 1 бочка

принимаем равной 210мм, для остальных калибров hк2 = hк 3= hк42 = 240мм.

Находим среднюю высоту калибров

мм.

мм.

Средний

катающий диаметр равен

Dк ср = D + S - hк ср = 1300

+ 20 - 232 = 1088мм.

2.1.2

Определим максимальное обжатие по мощности двигателя. Из таблицы 19 [6]

определяем мощность двигателя - 6800кВт, номинальный момент 1081,7кН∙м2,

приведенный маховый момент вращающихся деталей главной линии стана GDλ2 = 2942,1кН∙м2.

Допустимый

момент электродвигателей

Мдв.доп. = 2,5 ∙ Мn = 2,5 ∙

2 ∙ 1081,7 = 5408кНм;

кН∙м2.

кН∙м2.

Определяем

динамический момент при а = 40об/мин∙с

кН∙м2.

кН∙м2.

Момент

холостого хода

Мх.х.

= 0,035∙Мн = 0,035∙2∙1081,7

= 75,7 кН∙м2.

Допустимый

момент прокатки при η = 0,95 и Q = 1

кН∙м2.

кН∙м2.

.1.3

Длина очага деформации при коэффициенте трения fn = 0,05, dw

= 750мм, Вср = В0 = 830мм

мм,

мм,

где ψ - коэффициент плеча приложения равнодействующей

Максимальное

обжатие

мм.

мм.

.1.4

Рассчитываем максимальное обжатие по прочности валков. Принимаем длину бочки

валков L = 2800мм, дину шейки l

≈ dw = 750мм,

ширину крайнего бурта вб = 110мм, ширину калибра по дну вк = вmax

= 930мм, ширину калибра по буртам при выпуске калибра tgψ = 0,30, Вк = 950мм. Тогда получим С =

375 + 110 + 470 = 955мм.

Для

стальных валков [σ]

= 125МПа.

Находим

допустимое усилие прокатки

к∙Н.

к∙Н.

Находим

максимальное обжатие при Р = 80,2МПа и Вср = В0 = 830мм.

мм.

мм.

.1.5

В результате расчетов получили следующие значения: по условиям захвата ∆hmaxα = 132,6мм, по мощности электродвигателей ∆hmaxN = 140,4мм, по прочности валков ∆hmaxр = 218мм.

Окончательно

принимаем максимальное обжатие по условиям захвата в первом калибре (на гладкой

бочке) ∆hmaxα

= 132,6мм.

.1.6

Находим суммарное обжатие по одной и другой стороне

∑∆hн = H - h + K(B - в) = 930 - 340 + 0,15(830 - 340) = 663мм;

∑∆hв = В - в + K(H

- h) = 830 -

340 + 0,15(930 - 340) = 578мм,

Где

К = 0,15, средний показатель уширения.

.1.7

Определим число проходов для каждой стороны

;

;

.

.

Принимаем

11 проходов , сторона Н будет обжата за 6, а сторона В - за 5

проходов.

.1.8

Средние обжатия по сторонам Н и В будут равны:

мм;

мм;

мм.

мм.

.1.9

Схему прокатки принимаем 4×4×2×1

2.1.10

На основе полученных данных рассчитываем режим обжатий

.1.10.1

Первый проход

При

снятии конусности исходим из средней высоты слитка

Нср. = 0,5(930+835) = 882мм.

Задаемся

обжатием ∆h1 = 1008мм

h1 = Нср. - ∆h1 = 882 - 100 = 782мм,

что

соответствует обжатию по стороне Н

∆h1 = Н. - h1= 930 - 782 = 148мм.

Принимаем

обжатие ∆h1 = 130мм,

что позволит в остальных проходах на гладкой бочке снизить обжатия

Н1 = Н. - ∆h1 = 930 - 130 = 800мм.

Обжатие

по меньшей стороне составляет

∆h1

= -Н1 + Нм - = -800+835 =

35мм.

Определяем

угол захвата Dк1 = 1300 +

20 - 210 = 1110мм.

.

.

Определим

уширение

мм.

мм.

Принимаем

∆в1 = 5мм.

В1 = В0 + ∆в1 = 830 + 5 = 835мм.

.1.10.2

Второй проход

Принимаем

обжатие ∆h2 = 95мм

Н2 = Н1 - ∆h2 = 800 - 95 = 705мм.

Угол

захвата  .

.

Уширение

мм.

мм.

Ширина

раската

В2 = В1 + ∆в2 = 835 + 5 = 840мм.

.1.10.3

Третий проход

Принимаем

обжатие ∆h3 = 95мм

Н3 = Н2 - ∆h3 = 705 - 95 = 610мм.

Угол

захвата  .

.

Уширение

мм.

мм.

Ширина

раската

В3 = В2 + ∆в3 = 840 + 5 = 845мм.

.1.10.4

Четвертый проход

Принимаем

обжатие ∆h4 = 90мм

Н4 = Н3 - ∆h4 = 610 - 90 = 520мм.

Угол

захвата  .

.

Рассчитываем

уширение

мм.

мм.

Определяем

ширину раската

В4 = В3 + ∆в4 = 845 + 5 = 850мм.

Делаем

кантовку раската и передаем его во ІІ калибр.

.1.10.5

Пятый проход

При

снятии конусности средняя высота раската равна

Нср. = 0,5 (Н4 + Нм) = 0,5 (850 + 755) =

802мм.

Если

задаться обжатием ∆h5 = 100мм,

то высота раската после пятого прохода будет

Н5 = Нср. - ∆h5 = 802 - 100 = 702мм,

что

соответствует обжатию

∆h5

= 850 - 702 = 148мм

Принимаем

обжатие ∆h5 = 130мм,

что позволит снизить обжатия в 6-8 проходах

Н5 = Н4. - ∆h5 = 850 - 130 = 720мм.

Обжатие

по меньшей стороне составляет

∆h5

= Н4 - Н5 = 755 - 720 =

35мм.

Определяем

катающий диаметр

Dк2 = 1300 + 20 - 240 = 1080мм.

Угол

захвата равен  .

.

Уширение

мм.

мм.

Находим

ширину раската

В5 = В4 + ∆в5 = 520 + 10 = 530мм.

Аналогично

рассчитываем и остальные проходы с учетом кантовок.

По

расчетным данным составляем предварительный режим обжатий

(табл. 2.1) из которой видно, что размеры готового блюма получились 350×385мм, т.е. больше заданных.

.1.11

Делаем анализ предварительной схемы обжатий и корректируем значения, чтобы

получить конечное сечение блюма 340×340мм.

Для

этого увеличиваем обжатие в девятом и десятом проходах.

Полученные

после корректировки данные сводим в таблицу 2.2.

.1.12

Рассчитываем длины блюма и раскатов по проходам.

Длина

блюма после одиннадцатого прохода

м.

м.

Таблица

2.1- Предварительный режим обжатия при прокатке блюма сечением 340×340мм из слитка  массой

10,7т на блюминге 1300

массой

10,7т на блюминге 1300

|

Калибр

|

Номер прохода

|

Обжимаемая сторона

|

h, мм

|

в, мм

|

∆h, мм

|

∆в, мм

|

|

I

|

1

|

Н

|

800

|

835

|

35/130

|

5

|

|

2

|

Н

|

705

|

840

|

95

|

5

|

|

3

|

Н

|

610

|

845

|

95

|

5

|

|

4

|

Н

|

520

|

850

|

90

|

|

Кантовка

|

|

II

|

5

|

В

|

720

|

530

|

35/130

|

10

|

|

6

|

В

|

620

|

540

|

100

|

10

|

|

7

|

В

|

520

|

550

|

100

|

10

|

|

8

|

В

|

420

|

565

|

100

|

15

|

|

Кантовка

|

|

III

|

9

|

Н

|

465

|

435

|

100

|

15

|

|

10

|

Н

|

365

|

450

|

100

|

15

|

|

Кантовка

|

|

IV

|

11

|

В

|

350

|

385

|

100

|

20

|

Таблица

2.2- Режим обжатий при прокатке блюма сечением 340×340мм из слитка  массой

10,7т на блюминге 1300

массой

10,7т на блюминге 1300

|

Номер калибра и его размеры

|

Номер прохода

|

Обжимаемая сторона

|

h, мм

|

в, мм

|

∆h, мм

|

∆в, мм

|

α°

|

L, м

|

в/h

|

Показания циферблата z

= h - hк1, мм

|

|

I 210×980/1010

|

1

|

Н

|

800

|

835

|

35/130

|

5

|

28

|

2,33

|

|

590

|

|

2

|

Н

|

705

|

840

|

95

|

5

|

24

|

2,33

|

|

495

|

|

3

|

Н

|

610

|

845

|

95

|

5

|

24

|

2,7

|

|

400

|

|

4

|

Н

|

520

|

850

|

90

|

5

|

23

|

3,15

|

1,63

|

310

|

|

Кантовка

|

|

II 240×515/575

|

5

|

В

|

720

|

530

|

35/130

|

10

|

28

|

3,64

|

|

480

|

|

6

|

В

|

620

|

540

|

100

|

10

|

25

|

4,15

|

|

380

|

|

7

|

В

|

520

|

550

|

100

|

10

|

25

|

4,86

|

|

280

|

|

8

|

В

|

420

|

565

|

100

|

15

|

25

|

5,85

|

1,34

|

180

|

|

Кантовка

|

|

III 240×415/460

|

9

|

Н

|

445

|

435

|

120

|

15

|

27

|

7,2

|

|

205

|

|

10

|

Н

|

320

|

450

|

125

|

15

|

28

|

9,65

|

1,4

|

80

|

|

Кантовка

|

|

IV 240×315/350

|

11

|

В

|

340

|

340

|

110

|

20

|

26

|

12

|

1

|

100

|

Длина раската после одиннадцатого прохода

м.

м.

Для

остальных проходов рассчитываем аналогично.

.1.13

Определяем размеры калибров и размещение их на бочке валка

I-й

калибр.

Глубина

ручья

hк1 = 210 мм.

Ширина

калибра по дну ручья

вк = В + 150 = 830 + 150 = 980мм.

Ширина

калибра по разъему

Вк = Вmax + (0,15 ÷ 0,25)∙ hк = 980 + 0,15∙210 = 1010мм.

Выпуск

калибра

.

.

Радиус

у дна калибра r = 40мм, а у бурта R = 30мм.

II-й

калибр.

Глубина

ручья

hк2 = 240 мм.

Ширина

калибра по дну ручья

вк = Вmin -(0 ÷ 10) = 520 - 5 = 515мм.

Ширина

калибра по разъему

Вк = Вmax + (5 ÷ 10) = 565 + 10 = 575мм.

Выпуск

калибра

.

.

Определяем

радиусы:

у

дна калибра r = (0,08

÷ 0,1)∙вк = 0,09∙525

≈ 40мм;

у

бурта R = (0,1 ÷

0,15)∙hк = 0,12∙240 ≈ 30мм.

Калибр

выполняем с выпуклостью f = 5мм.

Размеры

остальных калибров рассчитываем аналогично и заносим в таблицу 2.2.

.1.14

Рассчитываем показания циферблата

Для

первого прохода

z = h1 - hк = 800 -

210 = 590мм.

Для

второго прохода

z = h2 - hк = 705 -

210 = 495мм.

Третий

проход

z = h3- hк = 610 -

210 = 400мм.

Результаты

расчетов для остальных проходов приведено в таблице 2.2.

прокатка слиток блюминг поддон

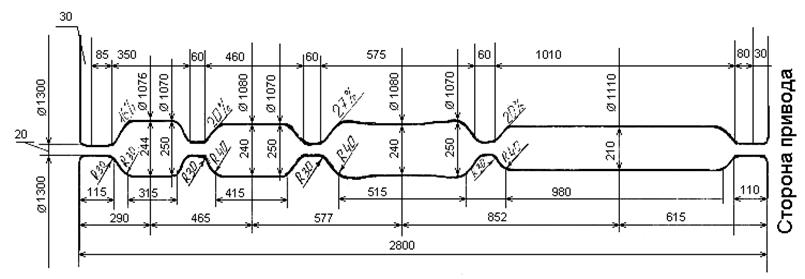

Рисунок 2.1- Монтаж калибров блюминга 1300

2.2 Расчет скоростного режима [5]

.2.1 Определяем среднее ускорение k при среднем значении катающего диаметра

об/мин∙с.

об/мин∙с.

Принимаем,

что а = в = k = 35 об/мин∙с.

.2.2

Принимаем средние значения паузы при прокатке: пауза без кантовки 1,5с; с

кантовкой - 3,0с; начальная - 4,0с [5].

.2.3

Определим рациональное значение частоты вращения валков nЗ

и nВ в двух смежных проходах при паузе без кантовки

об/мин.

об/мин.

Определяем

nЗ и nВ в паузах с кантовкой

об/мин.

об/мин.

Принимаем

число оборотов валков при захвате раската в первом калибре nЗ

= 35 об/мин.

.2.4

Определяем максимальную частоту вращения валков при  об/мин.

об/мин.

об/мин.

об/мин.

.2.5

Рассчитываем продолжительность прокатки на участках изменения частоты вращения

валков.

;

;

с;

с;

с;

с;

с.

с.

с;

с;

с;

с;

с.

с.

с.

с.

.2.6

Определяем период прокатки

с.

с.

Для

остальных проходов расчет ведем аналогично, и сводим данные в таблицу 2.3.

Таблица 2.3- Скоростной режим прокатки блюмов сечением 340×340мм из слитков массой 10,7т

|

Номер прохода

|

n3

|

hmax, об/мин

|

nB, об/мин

|

tp ,с

|

,с ,с ,с ,с ,сt0 ,сТ, сtост ,с∆Т+ tост

,с ,сt0 ,сТ, сtост ,с∆Т+ tост

,с

|

|

|

|

|

|

|

|

|

nmax1

|

nmax2

|

принятое

|

|

|

|

|

|

|

|

|

|

|

1

|

30

|

48

|

-

|

-

|

30

|

0,86

|

0,51

|

-

|

0,51

|

0,85

|

2,74

|

-

|

2,74

|

|

2

|

30

|

48

|

-

|

-

|

30

|

0,86

|

0,51

|

-

|

0,51

|

0,85

|

2,74

|

-

|

5,48

|

|

3

|

30

|

50

|

-

|

-

|

30

|

0,86

|

0,57

|

-

|

0,57

|

0,85

|

2,86

|

-

|

8,34

|

|

4

|

30

|

-

|

68

|

60

|

60

|

0,86

|

0,86

|

0,46

|

-

|

1,7

|

3,88

|

0,86

|

13,08

|

|

Кантовка

|

|

5

|

35

|

59

|

-

|

-

|

35

|

1

|

0,69

|

-

|

0,69

|

1

|

3,38

|

-

|

16,46

|

|

6

|

35

|

61,6

|

-

|

-

|

35

|

1

|

0,76

|

-

|

0,76

|

1

|

3,52

|

-

|

19,98

|

|

7

|

35

|

65

|

-

|

-

|

35

|

1

|

0,86

|

-

|

0,86

|

1

|

3,72

|

-

|

23,7

|

|

8

|

-

|

92

|

60

|

60

|

1

|

0,72

|

1,22

|

-

|

1,7

|

4,64

|

0,71

|

29,05

|

|

Кантовка

|

|

9

|

35

|

75,4

|

-

|

60

|

35

|

1

|

0,72

|

1,18

|

0,72

|

1

|

4,62

|

-

|

33,67

|

|

10

|

35

|

-

|

114,8

|

60

|

60

|

1

|

0,72

|

2,07

|

-

|

1,7

|

5,49

|

0,71

|

39,87

|

|

Кантовка

|

|

11

|

35

|

-

|

126,8

|

70

|

70

|

1

|

1

|

2,11

|

-

|

2

|

6,11

|

1,56

|

47,54

|

2.3 Расчет энергосиловых параметров [6]

2.3.1 Первый проход

.3.1.1 Определяем относительное обжатие и скорость деформации (табл.2.2)

;

;

с-1.

с-1.

.3.1.2

Находим термодинамические коэффициенты

;

;

;

;

.

.

.3.1.3

Среднее значение напряжения текучести

МПа,

МПа,

где  - базисное значение напряжения текучести, для Ст45

- базисное значение напряжения текучести, для Ст45  = 88МПа.

= 88МПа.

.3.1.4

Определим параметр

.

.

.3.1.5

Находим коэффициент подпора

.

.

.3.1.6

Среднее удельное давление

МПа

МПа

.3.1.7

Полное давление на валок

МН.

МН.

.3.1.8

Момент необходимый для деформации

МН∙м.

МН∙м.

Далее

второй, третий и четвертый проходы рассчитываем аналогично.

2.3.2 Пятый проход

Прокатка

в ящичных калибрах.

.3.2.1

Определяем относительное обжатие и скорость деформации

;

;

с-1.

с-1.

.3.2.2

Рассчитываем термодинамические коэффициенты

;

;

;

;

.

.

.3.2.3

Среднее значение напряжения текучести

МПа.

МПа.

.3.2.4

Рассчитываем параметр

.

.

2.3.2.5

Определяем коэффициент подпора

.

.

.3.2.6

Находим среднее удельное давление

МПа.

МПа.

.3.2.7

Определяем среднее удельное давление на боковую поверхность калибра

МПа,

МПа,

где  .

.

.3.2.8

Горизонтальная проекция контактной площади по дну калибра

м2.

м2.

.3.2.9

Горизонтальная проекция боковой поверхности

м2,

м2,

где

.

.

.3.2.10

Полное давление на валок

МН.

МН.

.3.2.11

Момент необходимый для деформации

;

;

МН∙м.

МН∙м.

Для

остальных проходов расчет веден аналогично, а результат расчетов сводим в

таблицу 2.4.

Таблица 2.4- Энергосиловые параметры при прокатке блюма 340×340

на блюминге 1300

|

№ п/п

|

Е, %

|

U, с-1

|

σтс, МПа

|

Кt

|

KE

|

Ku

|

np

|

Pc, МПа

|

Pв, МПа

|

Рб, МПа

|

F1, м2

|

Fб, м2

|

Р, МН

|

Мпр, МН∙м

|

Мдв.доп.,МН∙м

|

|

1

|

14

|

0,31

|

47,6

|

0,57

|

1,13

|

0,836

|

1,685

|

80,2

|

-

|

-

|

-

|

-

|

16

|

5,2

|

5,408

|

|

2

|

12

|

0,72

|

47

|

0,575

|

1,09

|

0,85

|

1,7

|

79,9

|

-

|

-

|

-

|

-

|

15,4

|

4,3

|

5,408

|

|

3

|

13,5

|

0,82

|

48,7

|

0,575

|

1,12

|

0,86

|

1,601

|

77,9

|

-

|

-

|

-

|

-

|

15

|

4,1

|

5,408

|

|

4

|

14,7

|

1,05

|

50,2

|

0,575

|

1,14

|

0,87

|

1,505

|

75,55

|

-

|

-

|

-

|

-

|

14,7

|

4,02

|

5,408

|

|

5

|

15,3

|

0,35

|

48,2

|

0,572

|

1,14

|

0,84

|

1,634

|

-

|

78,76

|

34,17

|

0,136475

|

0,00118

|

10,74

|

3,92

|

5,408

|

|

6

|

13,8

|

0,9

|

48,23

|

0,572

|

1,118

|

0,86

|

1,63

|

-

|

78,6

|

37,9

|

0,119686

|

0,0051

|

9,59

|

3,07

|

5,408

|

|

7

|

16,1

|

1,041

|

50,3

|

0,572

|

1,15

|

0,87

|

1,474

|

-

|

74,1

|

40,35

|

0,119688

|

0,0039

|

9,03

|

2,81

|

5,408

|

|

8

|

19

|

1,24

|

51,9

|

0,572

|

1,18

|

0,87

|

1,355

|

-

|

70,3

|

43,6

|

0,119688

|

0,0037

|

8,57

|

2,59

|

5,408

|

|

9

|

21

|

0,67

|

53,9

|

0,603

|

1,196

|

0,85

|

1,35

|

-

|

72,765

|

35,6

|

0,105659

|

0,0032

|

7,69

|

2,52

|

5,408

|

|

10

|

28

|

0,65

|

56,3

|

0,603

|

1,25

|

0,85

|

1,16

|

-

|

65,3

|

40,9

|

0,127813

|

0,0028

|

7,04

|

2,2

|

5,408

|

|

11

|

24

|

1

|

58,7

|

0,603

|

1,22

|

0,865

|

1,195

|

-

|

70,2

|

36

|

0,076765

|

0,00275

|

5,38

|

1,6

|

5,408

|

2.4 Динамический режим прокатки [5]

2.4.1 Определяем момент трения при fп=0,05 и dw=0,75м в двух первых проходах

кН∙м;

кН∙м;

кН∙м,

кН∙м,

Где

Р1, Р2 - полное давление на валок (см. таблицу 2.4).

.4.2

Находим момент чистой прокатки при η=0,95

кН∙м;

кН∙м;

кН∙м,

кН∙м,

Где

Мпр1, Мпр2 - момент деформации (см. таблицу 2.4).

.4.3

Определим крутящиеся моменты на характерных участках схемы изменения частоты

вращения валков при М0=Мв=345,2 кН∙м; Мхх=75,7 кН∙м

(см. п.2.1.3)

Мр

= Мхх + Ма = 75,7 +

345,2 = 420,9 кН∙м;

Мз1

= Мхх + Ма + Мп.ч.1 =

75,7 + 345,2 + 6105,3 = 6526,2 кН∙м;

Мз2

= Мхх + Ма + Мп.ч.2 =

75,7 + 345,2 + 5134,2 = 5555 кН∙м;

МВ1

= Мхх - Мв + Мп.ч.1 =

75,7 - 345,2 + 6105,3 = 5835,8 кН∙м;

МВ2

= Мхх - Мв + Мп.ч.2 =

75,7 - 345,2 + 5134,2 = 4864,7 кН∙м;

М0

= Мхх - Мв = 75,7 -

345,2 = -269,5 кН∙м;

2.4.4

Проверим на кратковременную перегрузку электродвигатель при Q=1,01

;

;

Условие

выполняется.

.4.5

Проверим электродвигатель на нагрев, для чего определим квадратичный момент

;

;

;

;

кН∙м;

кН∙м;

кН∙м;

кН∙м;

Квадратный

момент не превышает номинального Мкв=2942,1 кН∙м.

Для

остальных проходов расчет ведем аналогично и результаты сводим в таблицу 2.5.

За

такт прокатки слитка выполняется условие Мкв∑ ≤ 0,9Мн ≤

2648 кН∙м.

кН∙м<2648кН∙м

кН∙м<2648кН∙м

Часовая

производительность блюминга при к=0,95

т/ч.

т/ч.

Годовая

производительность блюминга при прокатке блюмов сечением 340×340мм из слитков m=10,7т

составляет

Ргод=6362∙769,75=4897149т.

Таблица 2.5- Динамический режим прокатки блюмов сечением 340×340мм из слитков массой 10,7т

|

Номер прохода

|

Мтр, кН∙м

|

Мп.ч., кН∙м

|

МП, кН∙м

|

МВ, кН∙м

|

МЗ∙Q/МН

|

Мкв, кН∙м

|

МН, кН∙м

|

|

1

|

600

|

6105,3

|

6526,2

|

-

|

5835,8

|

2,2

|

2892,6

|

2942,1

|

|

2

|

577,5

|

5134,2

|

5555

|

-

|

4864,7

|

1,9

|

2799,7

|

2942,1

|

|

3

|

562,5

|

4907,9

|

5328,8

|

-

|

4638,4

|

1,83

|

2671,8

|

2942,1

|

|

4

|

551,25

|

4811,8

|

5232,7

|

4887,5

|

-

|

1,8

|

2521,6

|

2942,1

|

|

5

|

402,75

|

4550

|

4970,9

|

-

|

4280,5

|

1,7

|

2494,8

|

2942,1

|

|

6

|

359,6

|

3610

|

4030,9

|

-

|

3340,5

|

1,38

|

2225

|

2942,1

|

|

7

|

338,6

|

3314

|

3734,9

|

-

|

3044,5

|

1,28

|

2047,3

|

2942,1

|

|

8

|

321,4

|

3064,6

|

3485,5

|

3140,3

|

-

|

1,2

|

1948,7

|

2942,1

|

|

9

|

288,4

|

2956,2

|

3377,1

|

3031,9

|

2686,7

|

1,16

|

1861

|

2942,1

|

|

10

|

264

|

2593,7

|

3014,6

|

2669,4

|

-

|

1,03

|

1597,7

|

2942,1

|

|

11

|

201,75

|

1996,6

|

2317,5

|

1972,3

|

-

|

0,79

|

1221,4

|

2942,1

|

2.5 Расчет валка на прочность

Расчет на прочность деталей узлов стана 1300 ведем по методике [9].

Исходные данные:

|

а=3760мм lw=960мм dw=750мм

P=1300мм Мпр.=2600кН∙м

|

Р1=16000 кН Р2=10700 кН Р3=8570 кН Р4=5380

кН [σ]=130÷15мПа

|

dк1=1110мм dк2=1080мм dк3=1080мм dк4=1080мм

|

Рисунок 2.2- Схема к расчету валка на прочность

2.5.1 Расчет бочки валка

Бочку валка рассчитываем на изгиб во всех четырех калибрах. Прокатка идет

в одну линию.

.5.1.1 Находим опорные реакции при прокатке в первом калибре (бочка)

∑МА=0 Р1∙(а-х1)-Rв∙а=0,

кН;

кН;

∑МВ=0

Р1∙х1 - Rа∙а=0,

кН.

кН.

.5.1.2

Определяем опорные реакции во втором калибре

Р2∙(а-х2)-Rв∙а=0,

кН;

кН;

Р2∙х2 - Rа∙а=0,

кН.

кН.

.5.1.3

Опорные реакции в третьем калибре

Р3∙(а-х3)-Rв∙а=0,

кН;

кН;

Р3∙х3 - Rа∙а=0,

кН.

кН.

2.5.1.4

Опорные реакции в четвертом калибре

Р4∙(а-х4)-Rв∙а=0,

кН;

кН;

Р4∙х4 - Rа∙а=0,

кН.

кН.

.5.1.5

Определяем изгибающий момент

Мизг.

= Rmax∙x1

= Rв1∙x1=11340∙1,095=12417 кН∙м.

.5.1.6

Напряжение изгиба в бочке валка

МПа.

МПа.

Согласно

расчета  ; 90,8МПа < 130МПа, значит бочка валка выдерживает

максимальный напряжение изгиба во время прокатки.

; 90,8МПа < 130МПа, значит бочка валка выдерживает

максимальный напряжение изгиба во время прокатки.

2.5.2 Расчет шейки валка

Шейку

валка рассчитываем на изгиб и кручение, и определяем результирующее напряжение.

.5.2.1

Определяем изгибающий момент

Мизг.ш.

= Rв1∙l/2=11340∙0,96/2=5443,2 кН∙м.

2.5.2.2

Определяем напряжение от изгиба

МПа.

МПа.

.5.2.3

Напряжение кручения шейки

МПа.

МПа.

.5.2.4

Определяем результирующее напряжение, действующее на шейку валка

МПа.

МПа.

;

130,4МПа < 130÷150МПа.

;

130,4МПа < 130÷150МПа.

2.5.3 Расчет приводного конца валка

Рисунок

2.3- Приводной конец валка

.5.3.1

Определяем напряжение изгиба в вилке лопасти со стороны рабочего валка (сечение

I-I)

Мизг.

= Р∙0,56=(0,5∙Мкр

/f) ∙0,56=0,5∙(2600/0,35)

∙0,56=2080 кН∙м.

где f=0,35 в=0,35∙1000=350мм

м3;

м3;

МПа

МПа  .

.

.5.3.2

Сечение II-II имеет форму прямоугольника и испытывает напряжение

кручения

,

принимаем η=0,28

,

принимаем η=0,28

W = 0,28∙(110+450)∙2∙3002

= 28,22∙104мм3 = 0,028м3,

МПа.

МПа.

2.6 Расчет станины блюминга 1300 на прочность и

определение ее жесткости

Станину

рассчитываем на максимальное вертикальное усилие (Rтax),

действующее при прокатке на шейки валков. Горизонтальные усилия, действующие на

станину в момент захвата метала валками и при прокатке полосы с натяжением,

учитывать не будем, так как по сравнению с вертикальным усилием их величина

незначительна.

Максимальное

усилие, действующее на шейку валка

R=11340кН

(см. п. 2.5.1.1.).

Для

расчета и построения упругой и симметричной рамы находим положение нейтральных

линий станины, проходящих через центры тяжести основных расчетных сечений.

2.6.1 Сечение А-А верхней поперечины

.6.1.1

Определим координаты нейтральной линии станины, которая проходит через центр

сечения

;

;

Где

S - статический момент сечения относительно условной

оси;

F - площадь

сечения.

Площадь

сечения

F=F1-F2-F3=1,62∙1,45-0,88∙0,87-0,58∙0,58=1,25м2.

Статический

момент сечения относительно условной оси

м3.

м3.

Ордината

центра тяжести всего сечения А-А

м.

м.

.6.1.2

Определяем момент инерции сечения относительно оси Х-Х, проходящей через центр

тяжести

I

= I1 - I2 - I3;

м4;

м4;

м4;

м4;

м4;

м4;

I = 0,42 -

0,142 - 0,056 = 0,222 м4.

.6.1.3

Момент сопротивления сечения

м3.

м3.

2.6.2 Сечение Б-Б стойки станины

.6.2.1

Находим абсциссу центра тяжести

;

;

м;

м;

м.

м.

.6.2.2

Определим момент инерции

IС = I1 + I2;

м4;

м4;

м4;

м4;

Iст = 0,01 + 0,0016 = 0,0116м4.

.6.2.3

Момент сопротивления сечения

м2.

м2.

2.6.3 Сечение В-В нижней поперечины

Так

как среднее сечение верхней поперечины ослаблено отверстием для нажимной гайки

и нажимного винта и при расточке на станке этого отверстия в сечении возникают

концентраторы напряжений, то для обеспечения требуемого запаса прочности

станины конструктивно принимают размеры этого сечения таким, чтобы момент

инерции сечения верхней поперечины IА был больше момента инерции сечения нижней поперечины IВ.

Обычно

.

.

.6.3.1

Находим площадь сечения

м2.

м2.

.6.3.2

Определяем ординату центра тяжести

м.

м.

2.6.3.3

Находим момент инерции сечения

м4.

м4.

.6.3.4

Находим момент сопротивления сечения

м3.

м3.

Со

стороны нижней подушки валка на нижнюю поперечину и со стороны верхней подушки

(нажимного винта) на верхнюю поперечину станины действуют вертикальные силы R.

Под

действием сил R в углах жесткой раны возникают статически

неопределенные моменты М1 и М3 (рис.4.3). Эти моменты изгибают