Расчет валов редуктора

1. Выбор электродвигателя и кинематический расчет

Определяется общий КПД двигателя:

, (1), с. 5

, (1), с. 5

где

h1 = 0,96 - коэффициент, учитывающий потери в

ременной передаче;

h2 = 0,99 - КПД, учитывающий потери подшипников

качения;

h3 =0,97 - КПД зубчатых колес,

h4 = 0,95 - коэффициент, учитывающий потери в цепной

передаче

Мощность на валу барабана:

, (1), с. 5

, (1), с. 5

где Fд - окружная сила; Fд==11 кН;

Vд -

скорость двигателя; Vд=2 м/с;

Требуемая мощность электродвигателя:

Принимается электродвигатель с мощностью 30 кВт с синхронной

частотой вращения 1000 об/мин. Типоразмер 200L6. Процент скольжения - 2,1%.

Номинальная частота вращения электродвигателя:

Угловая скорость электродвигателя:

Угловая скорость барабана:

Частота вращения барабана:

Общее передаточное число привода:

Согласно рекомендациям (стр. 43, Шейнблит),

.

.

Определяется передаточное число редуктора:

Принимается передаточное число редуктора:

(стр. 36, Чернилевский).

(стр. 36, Чернилевский).

2. Расчет передач

Находится число циклов перемены напряжений для колеса (наработка

за весь срок службы):

Где

- гловая скорость ведомого вала,

- гловая скорость ведомого вала,

- время работы передачи,

- время работы передачи,

Где

- срок службы,

- срок службы,

- продолжительность смены,

- продолжительность смены,

- одна смена,

- одна смена,

- коэффициент сменного использования (70% времени используется на

работу, 30% - простои, ремонт).

- коэффициент сменного использования (70% времени используется на

работу, 30% - простои, ремонт).

Определяется число циклов перемены напряжений для шестерни:

Твердость шестерни - 63HRC,

Твердость колеса - 50 HRC (т.

3.3, Чернилевский).

Определяется число циклов перемены напряжений

, соответствующее пределу выносливости:

, соответствующее пределу выносливости:

Для длительно работающих передач:

, т.е.

, т.е.

,

,

тогда коэффициент долговечности:

.

.

, т.е.

, т.е.

,

,

.

.

Допускаемое контактное напряжение

, соответствующее числу циклов перемены напряжений

, соответствующее числу циклов перемены напряжений

:

:

для шестерни:

для колеса:

Определяется допускаемое контактное напряжение:

для шестерни:

для колеса:

Где

- коэффициент безопасности (стр. 13, Чернилевский).

- коэффициент безопасности (стр. 13, Чернилевский).

Среднее допускаемое напряжение для непрямых колес:

Определяется допускаемое напряжение изгиба, соответствующее числу

циклов напряжений:

для шестерни:

(таблица 8.9, Иванов).

(таблица 8.9, Иванов).

Определяется допускаемое напряжение изгиба:

Где

- коэффициент безопасности,

- коэффициент безопасности,

,

,

.

.

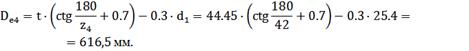

Определяется межосевое расстояние:

Где

(таблица 3.1, Чернавский),

(таблица 3.1, Чернавский),

- для косозубых передач,

- для косозубых передач,

.

.

Межосевое расстояние

принимается равным 160 мм (по ГОСТ 2185-66).

принимается равным 160 мм (по ГОСТ 2185-66).

Определяется модуль зубьев:

Модуль принимается из стандартного ряда ГОСТ 9563-80:

.

.

Принимается произвольно угол наклона зубьев β=10о. Определяется число зубьев шестерни и колеса:

Принимается

, тогда

, тогда

Уточняется значение угла наклона зубьев:

Тогда

Основные размеры шестерни и колеса:

Диаметры делительные:

шестерни:

колеса:

Проверка:

Диаметры вершин зубьев:

шестерни:

колеса:

Диаметры впадин зубьев:

шестерни:

- колеса:

Ширина колеса:

Ширина шестерни:

. Принимается

. Принимается

Определяется коэффициент шестерни по диаметру:

Окружная скорость колес и степень точности передачи:

При такой скорости для косозубых колес следует принять 8-ю степень

точности. (стр. 32, Чернавский).

Коэффициент нагрузки:

При

, твердости НВ>350 и несимметричном расположении колес

относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи

, твердости НВ>350 и несимметричном расположении колес

относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи

(таблица 3.5, Чернавский).

(таблица 3.5, Чернавский).

По таблице 3.4 (Чернавский) при v=1.98 м/с и 8-ой степени точности

По таблице 3.6 (Чернавский) для косозубых колес при v ≤ 5 м/с

По таблице 3.6 (Чернавский) для косозубых колес при v ≤ 5 м/с

Таким образом,

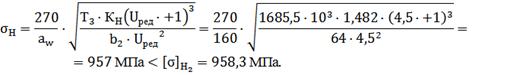

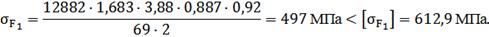

Проверка контактных напряжений:

Силы, действующие в зацеплении:

окружная:

радиальная:

осевая:

Проверяются зубья на выносливость по напряжениям изгиба:

Здесь коэффициент нагрузки

,

,

Где

(таблица 3.7, Чернавский),

(таблица 3.7, Чернавский),

(таблица 3.8, Чернавский).

(таблица 3.8, Чернавский).

- коэффициент, учитывающий форму зуба и зависящий от

эквивалентного числа зубьев

- коэффициент, учитывающий форму зуба и зависящий от

эквивалентного числа зубьев

:

:

- у колеса:

Тогда:

,

,

(стр. 42, Чернавский).

(стр. 42, Чернавский).

Определяется допускаемое напряжение:

По таблице 3.9 (Чернавский) для стали 12ХН3А, при термической

обработке - цементации, при твердости НВ>350

950 МПа,

950 МПа,

,

,

(таблица 3.9, Чернавский),

(таблица 3.9, Чернавский),

(для поковок и штамповок). Следовательно,

(для поковок и штамповок). Следовательно,

.

.

Допускаемые напряжения:

на шестерни:

Находятся отношения

:

:

для шестерни:

для колеса:

Дальнейший расчет следует вести для зубьев колеса, для которого

найденное отношение меньше.

Определяются коэффициенты

и

и

:

:

Где

- коэффициент торцевого перекрытия,

- коэффициент торцевого перекрытия,

n - степень точности, n=8.

Проверяется прочность зуба шестерни по формуле:

Условие прочности выполняется.

3. Предварительный расчет валов редуктора

Предварительный расчет проводится на кручение по пониженным

допускаемым напряжениям:

Ведущий вал:

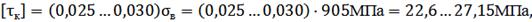

Пониженное значение допускаемого напряжения для стали 12ХН3А

рассчитывается по формуле:

Где

- среднее значение прочности стали 12ХН3А при цементации. (Глухих

В.Н., стр. 13).

- среднее значение прочности стали 12ХН3А при цементации. (Глухих

В.Н., стр. 13).

.

.

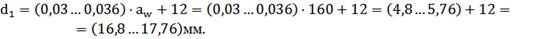

Диаметр выходного конца:

Принимается

где Т2=374,55·103Нмм

Принимается меньшее значение из стандартного ряда

.

.

Диаметр вала под подшипниками dп1=50 мм.

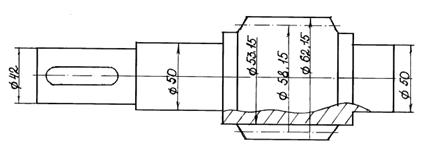

Рисунок 2. Конструкция ведущего вала

Ведомый вал:

Учитывая влияние изгиба вала от натяжения цепи, принимается

Диаметр выходного вала:

Принимается меньшее значение из стандартного ряда

Диаметр вала под подшипниками dп2=80 мм, диаметр под колесом dк=85 мм.

Рисунок 3. Конструкция ведомого вала

4. Конструктивные размеры шестерни и колеса

Шестерня выполняется за одно целое с валом. Ее размеры определены

выше:

,

,

,

,

.

.

Колесо кованое:

,

,

,

,

.

.

Диаметр ступицы:

.

.

Длина ступицы:

.

.

Принимается

Толщина обода колеса:

) мм.

) мм.

Принимается

.

.

Толщина диска С=0,3·b2=0,3·64=19,2 мм.

5. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

Принимается

Принимается

Толщина фланцев поясов и крышки:

верхнего пояса корпуса:

пояса крышки:

нижнего пояса корпуса:

Принимается

Диаметр болтов:

фундаментных:

Принимаются болты с резьбой М20.

крепящих крышку к корпусу у подшипников:

Принимаются болты с резьбой М16.

соединяющих крышку с корпусом:

Принимаются болты с резьбой М12.

. Расчет клиноременной передачи

Мощность электродвигателя Р=25,6 кВт

Номинальная частота вращения электродвигателя:

Вращающий момент на валу двигателя: Т1=249,7·103

Нмм.

Согласно номограмме рис. 7.3 (1), с. 134, выбирается для

клиноременного ремня сечение В.

Диаметр меньшего шкива:

Согласно ГОСТ 1284.3-80 принимается

(Анурьев, стр. 507, Том 2).

(Анурьев, стр. 507, Том 2).

Диаметр большего шкива:

Согласно ГОСТ 1284.3 - 80 принимается

=355 мм.

=355 мм.

Уточняется передаточное отношение:

При этом угловая скорость вала II будет:

Процент ошибки:

Следовательно, принимаются окончательные значения диаметров

шкивов:

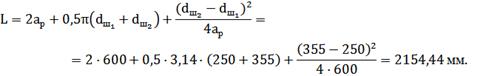

,

,

.

.

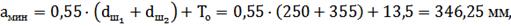

Межосевое расстояние aр принимается в интервале:

где

- высота сечения ремня.

- высота сечения ремня.

Принимается предварительно близкое значение aр=600 мм.

Расчетная длина ремня:

Уточненное значение межосевого расстояния aр с учетом

стандартной длины ремня:

где

,

,

.

.

При монтаже передачи необходимо обеспечить возможность уменьшения

межосевого расстояния на 0,01L=0,01·2240=22,4

мм для облегчения надевания ремней на шкивы и возможность увеличения его на

0,025L=0,025·2240=56 мм для увеличения натяжения

ремней.

Угол обхвата меньшего шкива:

Коэффициент режима работы, учитывающий условия эксплуатации

передачи:

для привода к ленточному конвейеру при работе в 3 смены:

1,4.

1,4.

Коэффициент, учитывающий влияние длины ремня:

для ремня сечения В при длине 2240 мм

Коэффициент, учитывающий влияние угла обхвата:

Коэффициент, учитывающий число ремней в передаче: предполагая, что

число ремней в передаче будет от 4 до 6, коэффициент Cz=0,90.

Число ремней в передаче, необходимых для передачи заданной

мощности 25,6 кВт:

Где

- мощность, передаваемая одним клиновым ремнем, кВт.

- мощность, передаваемая одним клиновым ремнем, кВт.

Для ремня сечения В при длине L=2240 мм, работе на шкиве

и

и

мощность

мощность

8 кВт (ГОСТ 1284.3-96).

8 кВт (ГОСТ 1284.3-96).

Число ремней:

Натяжение ветви клинового ремня:

Где

,

,

- коэффициент, учитывающий влияние центробежных сил. Для ремня

сечения В

- коэффициент, учитывающий влияние центробежных сил. Для ремня

сечения В

Давление на валы:

Ширина шкивов:

где

(табл. 7.12, Чернавский).

(табл. 7.12, Чернавский).

7. Расчет параметров цепной передачи

Выбирается приводная роликовая однорядная цепь.

Вращающий момент на ведущей звездочке:

Передаточное число:

Число зубьев ведущей звездочки:

Число зубьев ведомой звездочки:

Тогда фактическое передаточное отношение:

Отклонение:

Расчетный коэффициент нагрузки:

Где

- динамический коэффициент при спокойной нагрузке (передача к

ленточному конвейеру),

- динамический коэффициент при спокойной нагрузке (передача к

ленточному конвейеру),

- учитывает влияние межосевого расстояния,

- учитывает влияние межосевого расстояния,

- учитывает влияние угла наклона линии центров,

- учитывает влияние угла наклона линии центров,

- при периодическом регулировании натяжения цепи,

- при периодическом регулировании натяжения цепи,

- при непрерывной смазке,

- при непрерывной смазке,

- учитывает продолжительность работы в сутки.

- учитывает продолжительность работы в сутки.

Так как ведущая звездочка имеет частоту вращения:

То среднее значение допускаемого давления при

составит

составит

, где

, где

.

.

Коэффициент

принимается в том случае, когда число зубьев ведущей звездочки

отлично от 17.

принимается в том случае, когда число зубьев ведущей звездочки

отлично от 17.

Тогда

.

.

Шаг однорядной цепи (m=1 -

число рядов цепи):

Подбирается по таблице 7.15 (Чернавский) цепь ПР 44,45-172,4, по

ГОСТ 13568-75 имеющая шаг t=44,45 мм и

разрушающую нагрузку Q=172,4 кН,

массу q=7,5 кг/м, проекцию опорной поверхности

шарнира Аоп=473 мм2.

Скорость цепи:

Окружная сила:

Давление в шарнире:

Определяется число звеньев цепи:

где

,

,

,

,

.

.

Тогда:

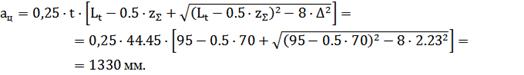

Уточняется межосевое расстояние цепной передачи:

Для свободного провисания цепи предусматривается возможность

уменьшения межосевого расстояния на 0,4%, т.е. 1330·0,004=5,32 мм.

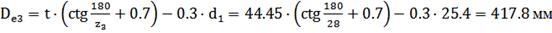

Определяются диаметры делительных окружностей звездочек:

Определяются диаметры наружных окружностей звездочек:

,

,

Где

- диаметр ролика цепи.

- диаметр ролика цепи.

Силы, действующие на цепь:

окружная:

от центробежных сил:

от провисания:

Расчетная нагрузка на валы:

Коэффициент запаса прочности цепи:

Это больше, чем нормативный коэффициент [s]

7,6, следовательно, условие s

7,6, следовательно, условие s

[s] выполняется.

[s] выполняется.

Размеры ведущей звездочки:

диаметр ступицы звездочки:

длина ступицы:

Принимается

толщина диска звездочки:

где

- расстояние между пластинками внутреннего звена.

- расстояние между пластинками внутреннего звена.

Размеры ведомой звездочки:

Диаметр вала IV:

диаметр ступицы звездочки:

длина ступицы:

Принимается

толщина диска звездочки:

8. Первый этап компоновки редуктора

Способ смазывания:

зацепление зубчатой пары - окунанием

зубчатого колеса в масло;

для подшипников - разбрызгивание

масла.

|

Обозначение

подшипника

|

d

|

D

|

T

|

В

|

с

|

C, кН

|

C0, кН

|

e

|

У

|

У0

|

|

7310

|

50

|

110

|

29,25

|

29

|

23

|

100

|

75

|

0.31

|

1,94

|

1,06

|

|

7216

|

80

|

140

|

28,5

|

26

|

22

|

112

|

95,2

|

0. 0,42

|

1,43

|

0,89

|

- Ведущий вал: