Процесс точения заготовки

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ИСХОДНЫЕ ДАННЫЕ

. ВЫБОР ЗАГОТОВКИ

. ВЫБОР СТАНОЧНОГО ОБОРУДОВАНИЯ

2.1 Выбор типа станка

.2 Паспортные данные станка модели

16К20

.3 Уравнения кинематических цепей

станка модели 16К20

. ВЫБОР РЕЖУЩЕГО ИНСТРУМЕНТА И ЕГО

ХАРАКТЕРИСТИК

.1 Выбор типа резца и его

характеристик для обработки заданной поверхности

.2 Инструментальные материалы

. ВЛИЯНИЕ ПАРАМЕТРОВ РЕЖИМА РЕЗАНИЯ

НА ПРОТЕКАНИЕ ПРОЦЕССА ТОЧЕНИЯ И ЕГО ХАРАКТЕРИСТИКИ

.1 Исследование влияния параметров

режима резания на силу резания и температуру резания с целью получения

экспериментальных зависимостей (эмпирических формул) необходимых для расчёта

параметров режима резания

. Расчёт режимов резания при

черновом и чистовом точении

.1 Назначение припуска на обработку

и глубины резания при черновом и чистовом точении

.2 Расчёт подачи при черновом

точении

.3 Расчёт скорости резания при

черновом точении

.4 Проверка режимов резания по

динамическим данным станка при черновом точении

.5 Расчёт подачи при чистовом

точении

.6 Расчёт скорости резания при

чистовом точении

.7 Расчёт машинного времени,

требуемого на обработку данной поверхности детали

.8 Результаты расчёта

Литература

ВВЕДЕНИЕ

В данной курсовой работе необходимо выбрать заготовку и обрабатываемую

поверхность, а так же схему закрепления, технологические базы, режущий

инструмент, станочное оборудование. Необходимо изучить элементы геометрии

режущих инструментов, основные части и механизмы токарного станка и влияние

параметров режима резания на протекание процесса точения и его характеристики.

Необходимо изучить кинематику токарного станка и её возможности и

написать уравнения кинематического баланса выбранного оборудования.

Следующий шаг - исследования влияния параметров режима резания на силу и

температуру резания, влияния стойкости режущего инструмента на параметры режима

резания с целью получения экспериментальных зависимостей (эмпирических формул),

необходимых для расчёта параметров режима резания при черновом и чистовом

точении.

Далее необходимо рассчитать режимы резания.

ИСХОДНЫЕ ДАННЫЕ

Твёрдость детали НВ = 220

Прочность = 75 кгс/мм2

Инструментальный материал - твёрдый сплав Т5К10

Тип крепления режущей пластины - напайная

Обрабатываемая поверхность №2

Шероховатость поверхности Ra =

1.6 мкм

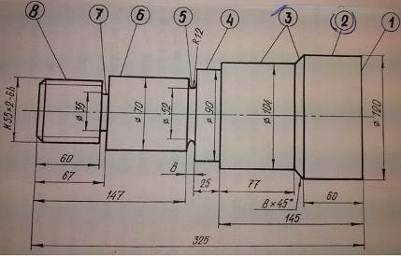

1. ВЫБОР ЗАГОТОВКИ

Заготовка выбирается в зависимости от формы детали, её размеров,

материала и типа производства. Так как деталь простой формы, имеет небольшие

размеры и производится серийно, применяем заготовку из круглого проката

диаметром 130 мм (ГОСТ 7417-75 круг (пруток) калиброванный).

Целесообразно применить схему закрепления в трёхкулачковом патроне. Эскиз

исходной заготовки вместе со схемой закрепления и базой условно изображён на

рисунке 2. Эскиз детали изображён на рисунке 1.

Эскиз детали:

Рис. 1

Эскиз

заготовки:

Рис.2

2. ВЫБОР СТАНОЧНОГО ОБОРУДОВАНИЯ

2.1 Выбор

типа станка

Выбор типа станка осуществляется по данным каталогов, справочников при

проектировании нового производства или из имеющегося парка станков на заводе, в

цехе по данным паспортов.

Тип станка, прежде всего, определяется его возможностью выполнения

технических требований, предъявляемых к обрабатываемой детали в отношении

точности её размеров, формы и шероховатости поверхностей.

Для изготовления данной детали применяем токарно-винторезный станок

16К20.

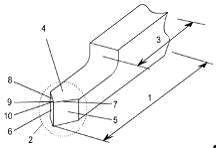

1 - передняя бабка с коробкой скоростей; 2 - шпиндель; 3 - поперечные

салазки; 4 - четырёхпозиционный резцедержатель ; 5 - верхние (ручные) салазки;

6 - пиноль задней бабки; 7 - задняя бабка; 8 - ходовой винт; 9 - ходовой валик;

10 - фартук; 11 - нижняя каретка; 12 - станина; 13 - коробка подач; 14 -

основание; 15 - гитара

2.2

Паспортные данные станка модели 16К20

|

Наименование параметра

|

Единица измерения

|

Величина параметра

|

|

Наибольшая длина обраб.

изделия

|

мм

|

1400

|

|

Высота оси центров

|

мм

|

215

|

|

Пределы чисел оборотов

шпинделя

|

осн. исполнение

|

об/мин

|

12,5 - 1600

|

|

по особому заказу

|

об/мин

|

16 - 2000

|

|

Пределы подач

|

продольных

|

мм/об

|

0,05 - 2,8

|

|

поперечных

|

мм/об

|

0,025 - 1,4

|

|

Наибольшее усилие, доп.

мех. подач

|

продольных

|

на упоре

|

800 (7845)

|

|

|

на резце

|

кгс (Н)

|

600 (5884)

|

|

поперечных

|

на упоре

|

кгс (Н)

|

460 (4510)

|

|

|

на резце

|

кгс (Н)

|

360 (3530)

|

|

Мощность э. дв. главного

привода

|

основное исполнение

|

кВт

|

11

|

|

по особому заказу

|

кВт

|

7,5

|

|

Габариты станка

|

длина

|

мм

|

3195

|

|

ширина

|

мм

|

1190

|

|

высота

|

мм

|

1500

|

|

Масса станка

|

кг

|

3225

|

|

Наибольший диаметр детали,

установленной над станиной

|

мм

|

400

|

|

Наибольший диаметр детали,

обр. над поперечными сал. суппортаад поперечными сал. тали, уст.

---------------еве выше 190 - 200онта только для резания материалов с малой

скоростью

|

мм

|

220

|

|

Наибольший диаметр прутка,

проходящего через отверстие в шпинделе

|

мм

|

53

|

|

Наибольшая длина

обтачивания

|

мм

|

1335

|

|

Пределы шагов нарезаемых

резьб

|

метрических

|

мм

|

0,5 - 11,2

|

|

модульных

|

модуль

|

0,5 - 11,2

|

|

дюймовых

|

число витков на 1”

|

56 - 0,5

|

|

питчевых

|

питч

|

56 - 0,5

|

|

Максимально допускаемая

масса детали, установ.

|

в патроне

|

кг

|

200

|

|

в центрах

|

кг

|

900

|

|

|

|

|

|

|

|

|

2.3

Уравнения кинематических цепей станка модели 16К20

Уравнение главного движения - прямого вращения шпинделя:

Уравнение механических продольных подач суппорта по ходовому валику:

Уравнение механических поперечных подач суппорта по ходовому валику:

Цепь нарезания резьбы в общем виде:

Уравнение механических продольных подач суппорта по ходовому винту при

нарезании метрической резьбы:

Уравнение механических продольных подач суппорта по ходовому винту при

нарезании модульной резьбы:

Уравнение механических продольных подач суппорта по ходовому винту при

нарезании дюймовой резьбы:

3. ВЫБОР РЕЖУЩЕГО ИНСТРУМЕНТА И ЕГО

ХАРАКТЕРИСТИК

3.1 Выбор

типа резца и его характеристик для обработки заданной поверхности

станок резание точение кинематический

Для обработки заданной поверхности в соответствии с ГОСТ 18878-73

применяем проходной прямой резец (правый).

Эскиз резца в аксонометрии представлен на рис.5

Рис. 5

Части и элементы резца:

- корпус резца

- рабочая часть

- крепёжная часть (державка)

- передняя поверхность

- главная задняя поверхность

- вспомогательная задняя поверхность

Эскиз резца в контакте с обрабатываемой деталью с изображением

координатных плоскостей, относительно которых определяются углы резца,

представлен на рис.6.

Рис. 6

Координатные плоскости:

Pv - основная плоскость, поведённая через вершину резца перпендикулярно

направлению скорости главного движения Dг

Pn - плоскость резания, поведённая по касательной к режущей кромке и

перпендикулярна основной плоскости Pv

Ps -

рабочая плоскость, в которой расположены векторы скорости главного движения и

скорости подачи.

Pτ - главная секущая плоскость,

перпендикулярная основной плоскости и плоскости резания

Pτ’ - вспомогательная секущая плоскость

Поверхности обрабатываемой детали:

A - обрабатываемая поверхность

B - обработанная поверхность

R - поверхность резания

Углы токарного резца:

Рис.7

Для обточки детали выбирается резец с следующими характеристиками:

|

Характеристика

|

Значение

|

|

Тип резца Форма рабочей

части Форма режущей кромки Радиус при вершине Форма передней поверхности

Материал резца Твёрдость режущей части Размеры поперечного сечения державки

Длина Резец предназначен для материала

|

проходной (правый) прямая

прямолинейная r = 0,5 мм плоская с фаской твёрдый сплав Т5К10 НRС

= 88,5 20х16 мм l = 140 мм сталь

|

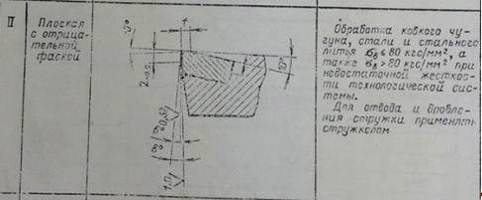

В соответствии с рекомендациями приложения 2 ГОСТ 18877-73 применяется

заточка № II (плоская с отрицательной фаской).

Углы резца:

|

Обозначение угла

|

Название угла

|

Размер угла, град.

|

|

a

|

Главный задний угол

|

5

|

|

g

|

Главный передний угол

|

+10

|

|

b

|

Угол заострения

|

75

|

|

d

|

Угол резания

|

80

|

|

j

|

Главный угол в плане

|

45

|

|

j’

|

Вспомогательный угол в

плане

|

45

|

|

e

|

Угол при вершине

|

90

|

|

l

|

0

|

|

g’

|

Вспомогательный передний

угол

|

45

|

|

a’

|

Вспомогательный задний угол

|

4

|

3.2

Инструментальные материалы

Инструментальными называют углеродистые и легированные стали, обладающие

высокой твердостью (60-65 НRC),

прочностью и износостойкостью и применяемые для изготовления различного

инструмента. Обычно это заэвтектоидные или ледебуритные стали, структура

которых после закалки и низкого отпуска мартенсит и избыточные карбиды.

Углеродистые инструментальные стали маркируют буквой «У» (углеродистая);

следующая за ней цифра (У7, У8, У10 и т. д.) показывает среднее содержание

углерода в десятых долях процента. Буква «А» в конце (У1ОА) указывает, что

сталь высококачественная.

Углеродистые стали (ГОСТ 1435-74) можно использовать в качестве режущего

инструмента только для резания материалов с малой скоростью, так как их

твёрдость сильно снижается при нагреве выше 190 - 200оС.

Легированные инструментальные стали Х, 9Х, 9ХС, 6ХВГ и т. д. маркируют

цифрой, показывающей среднее содержание углерода в десятых долях процента, если

его содержание <1 %. Если содержание углерода ~1 %, то цифра чаще

отсутствует. Буквы означают легирующие элементы, а следующие за ними цифры -

содержание (в целых процентах) соответствующего легирующего элемента.

Легированные стали повышенной прокаливаемости, не обладающие

теплостойкостью (ГОСТ 5950-73). Легированные инструментальные стали подобно

углеродистым не обладают теплостойкостью и пригодны только для резания

материалов невысокой прочности (500~600 МПа) с небольшой скоростью (до 5-8

м/мин). Их используют для инструмента, не подвергаемого в работе нагреву свыше

200-250 °С.

Быстрорежущие стали маркируют буквой «Р». Следующая за ней цифра

указывает среднее содержание главного легирующего элемента быстрорежущей стали

- вольфрама (в процентах). Среднее содержание молибдена (в процентах) в стали

обозначают цифрой, проставленной за буквой «М», кобальта - цифрой за буквой

«К», ванадия - цифрой после буквы «Ф» и т. д. Среднее содержание хрома в

большинстве быстрорежущих сталей составляет 4% и поэтому в обозначении марки

стали не указывается.

Быстрорежущие стали (ГОСТ 19265-73). В отличие от других инструментальных

сталей быстрорежущие стали обладают высокой теплостойкостью (красностойкостью),

т. е. способностью сохранять мартенситную структуру и соответственно высокую

твердость, прочность и износостойкость при повышенных температурах, возникающих

в режущей кромке при резании с большой скоростью. Эти стали сохраняют

мартенситную структуру при нагреве до 600-650оС, поэтому применение их

позволяет значительно повысить скорость резания (в 2-4 раза) и стойкость

инструментов (в 10-30 раз) по сравнению со сталями, не обладающими

теплостойкостью.

Основными легирующими элементами быстрорежущих сталей, обеспечивающими их

теплостойкость, являются в первую очередь вольфрам и его химический аналог -

молибден. Сильно повышает теплостойкость (до 645-650оС) и твердость после

термической обработки (67-70 НRC)

кобальт и в меньшей степени ванадий. Ванадий, образуя очень твердый карбид VC, повышает износостойкость

инструмента, но ухудшает шлифуемость.

Твердыми называют сплавы, изготовленные методом порошковой металлургии и

состоящие из карбидов тугоплавких металлов (WC, ТiС,

ТаС), соединенных кобальтовой связкой.

Структура вольфрамовых сплавов представляет собой частицы карбида

вольфрама WC, связанные кобальтом.

Титановольфрамовые сплавы состоят из карбидов WC и ТiС,

связанных кобальтом. При высоком содержании карбида титана (Т30К4) структура

состоит только из карбида титана и кобальта, так как вольфрам и углерод

растворяются в карбиде титана.

Сплав Т5К10 с твердостью 88,5 HRА и прочностью 1450 МПа рекомендуются для чернового точения, чистового и

получистового точения (прерывистого), для чернового растачивания и отрезки

стали.

Сплав Т5К10 по сравнению с другими марками титановольфрамовых сплавов

обладает большей прочностью при резании металлов и наивысшим сопротивлением

удару и вибрациям. Хорошо сопротивляется выкрашиванию. Твердость и

износостойкость ниже, чем у титановых сплавов других марок. Допускает скорость

резания на 15-20 процентов выше, чем сплав ВК8. Применяется для режущего

инструмента.

Сравнительная характеристика некоторых инструментальных материалов:

|

№

|

Группа

|

НВ

|

tрез

|

Vрез

|

|

1 2 3 4

|

У7 - У13 ХВГ Р18 Т5К10

|

620 650 680 800

|

200 oC 250 oC

560 oC 1000 oC

|

12 м/мин 15 м/мин 45 м/мин

200 м/мин

|

4. ВЛИЯНИЕ ПАРАМЕТРОВ РЕЖИМА РЕЗАНИЯ

НА ПРОТЕКАНИЕ ПРОЦЕССА ТОЧЕНИЯ И ЕГО ХАРАКТЕРИСТИКИ

4.1

Исследование влияния параметров режима резания на силу резания и температуру резания

с целью получения экспериментальных зависимостей (эмпирических формул),

необходимых для расчёта параметров режима резания

Для получения экспериментальных зависимостей, необходимых для расчёта

параметров режима резания при точении, исследуем влияние параметров режима

резания на силу резания и температуру резания.

Силы резания определяют не только нагрузку на станок, инструмент и

деталь, но и температуру резания, период стойкости инструмента, точность

обработки и потребную мощность. Для получения зависимости составляющей силы

резания от глубины резания и подачи было проведено исследование методом

планирования эксперимента.

На основе

полученных данных была выведена формула

.

.

При

исследовании зависимостей температуры резания от скорости резания и скорости

резания от периода стойкости резца были получены зависимости, из которых

выведены формулы:

;

;  .

.

5. Расчёт

режимов резания при черновом и чистовом точении

5.1

Назначение припуска на обработку и глубины резания при черновом и чистовом

точении

Общий припуск на обработку

h = (dзаг - dдет)/2 = (130 - 120)/2 = 5 мм

h = hчист + hчерн

Для обработки по 6 классу чистоты поверхности (Ra = 1,6 мкм < 2 мкм)

hчист

= 0,8 мм (t = 0,4 мм; i = 2)

Тогда

hчерн

= 5 - 0,8 = 4,2 мм (t = hчерн = 4,2 мм; i = 1)

5.2 Расчёт

подачи при черновом точении

Расчёт подачи ведётся по следующим основным факторам:

) Прочность державки резца.

Откуда

где

Cp = 3,57 np = 0,75

общий

поправочный коэффициент для учёта производственных условий резания (свойств

обрабатываемого материала, угла в плане, переднего угла резца, радиуса при

вершине, износа резца).

)

Прочность режущей части

Из

условия прочности

где

Pпр = 2000 кгс (для пластинки до 10 мм толщиной) -

усилие, допускаемое прочностью режущей части резца.

)

Прочность механизма подачи станка

Осевая

составляющая силы резания Px = 0,2 Pz, т.е. Рz = 5Px = 5Pпод, откуда

где

Pпод = 800 кгс - максимальное усилие, допускаемое

прочностью механизма подачи (по паспорту станка).

)

Жёсткость системы “станок - приспособление - инструмент - деталь”

где

j - жёсткость системы, “станок - приспособление -

инструмент - деталь” определяемая через жёсткости отдельных звеньев:

так

как заготовка относится к 14 квалитету.

Таким

образом, получены следующие расчётные значения величины подачи при черновом

точении:

5.3 Расчёт

скорости резания при черновом точении

Сv =

147 - коэффициент, зависящий от механических свойств обрабатываемого металла.

Kv = 0,97 -

поправочный коэффициент для учёта условий обработки (в данном случае - влияние

сечения резца; Kv = (h∙b/20∙30)0,08 = 0,97)

xv = 0,2; yv =

0,4; m = 0,2; nv = 1,75;

T = 30 мин -

период стойкости резца.

По

полученной скорости резания определяем число оборотов детали

5.4 Проверка режимов резания по динамическим данным станка при

черновом точении

Усилие резания

Крутящий

момент на резце

Максимальный

допустимый момент

Мощность,

необходимая для снятия стружки

Максимальная

допустимая мощность

Так

как Мрез<Мкр, Nрез<Nст, режимы резания выбраны правильно.

5.5 Расчёт

подачи при чистовом точении

Ближайшая

стандартная подача S = 0,05 мм/об => для получения требуемой чистоты

поверхности необходимо шлифование.

5.6 Расчёт

скорости резания при чистовом точении

Сv = 126; Kv = 0,97;= 0,22; yv = 0,4; m =

0,2; nv = 1,75; = 30 мин - период

стойкости резца.

Скорость

резания, допускаемая мощностью станка

По

полученной скорости резания определяем число оборотов детали

5.7 Расчёт

машинного времени, требуемого на обработку данной поверхности детали

Для

чернового точения:

Для

чистового точения:

Полное

машинное время для данной операции 30 мин 06сек.

5.8

Результаты расчёта

|

S, мм/об

|

V, м/мин

|

n, об/мин

|

Tм, мин

|

|

черновое точение

|

0,7

|

51

|

125

|

3,79

|

|

чистовое точение

|

0,05

|

188,5

|

500

|

26,27

|

|

S

|

30 мин 06 сек

|

Литература

1. Справочник конструктора-инструментальщика/Под общ. Ред.

В.И. Баранчикова. - 1994 год

. Обработка металлов резанием/ Разработали: Иванов И.А.,

Богданов А.Ф., Урушев С.В., Эстлинг А.А., Будюкин А. М./ Ред. А.И. Жук/ Тех.

Ред. М.С. Савастеева.