Гидравлические свойства газовых сред в пищевых производствах

Контрольная

работа

Гидравлические

свойства газовых сред в пищевых производствах

Содержание

1. Гидравлические сопротивления движения газожидкостных

потоков в трубах

. Струйное диспергирование газовой фазы измельчения в

вибрационной сушилке

. Расчет прочности сосудов давления пищевых производств

Литература

. Гидравлические сопротивления движения газожидкостных потоков в трубах

Ранее были рассмотрены возможные варианты возникновения гидродинамической

обстановки в циркуляционном контуре кожухотрубного струйно-инжекционного

аппарата (КСИА) повышенной производительности по газовой фазе. В данной статье

рассматривается вопрос оценки гидравлических сопротивлений движению

газожидкостного потока в циркуляционном контуре КСИА проточного типа (рисунок

1).

Под циркуляционным контуром в нашем случае понимается канал, образованный

опускной трубой 5 и подъемной 6.

Рассматривая силы, определяющие давление в нижних концах этих труб, был

составлен баланс давлений для сечений, в которых лежат эти точки.

(1)

(1)

где

РА и РВ - абсолютные давления в сечениях А и В, Па; ΔРАВ - потери давления при переходе газожидкостного

потока от сечения А к сечению В. После подстановки значений давлений,

создаваемых каждой из сил, принятых во внимание, была получена следующая

зависимость

= (2)

(2)

В

уравнении (2) первое слагаемое левой части уравнения отражает влияние разности

давлений газовой фазы на свободную поверхность потока в верхних камерах 1 и 2.

Второе слагаемое, в круглых скобках, характеризует потенциальную энергию,

вносимую струей жидкости в образующийся газожидкостной поток, третье и

четвертое слагаемые характеризуют гидростатические столбы жидкости в опускной и

подъемной трубах, соответственно.

Пятое

и шестое слагаемые определяют силовое (лобовое) давление пузырей на жидкость

(Архимедову силу) в восходящем и нисходящем потоке, соответственно. Уравнение

для расчета Архимедовых сил, действующих со стороны, стремящихся всплыть

пузырьков, определяли из следующих предположений.

Рассматривался

установившийся поток газожидкостной смеси с пузырьковой структурой потока.

Допуская, что при данном рабочем режиме работы аппарата, в нисходящем потоке

газожидкостной смеси образуются пузыри с определенным максимально-устойчивым

размером dП.max можно записать, что объем отдельно взятого пузыря.

, 2 − камера; 3,4 − патрубки входа газа; 5 − опускная

труба, 6 − подъемная труба; 7 − сливная труба; 8 − переточная

камера

Рисунок 1 − Кожухотрубный струйно-инжекционный аппарат

Во вполне определенном объеме газожидкостной смеси при стационарных

условиях ее течения, будет находиться n пузырьков интересующего нас размера. Тогда объем газа находящийся в

данный момент в потоке будет равен

Возникающая

Архимедова сила Fарх со стороны каждого отдельно взятого пузыря будет

Суммарная

сила воздействия на жидкость со стороны n-го количества

пузырей, находящихся в определенном объеме жидкости

арх=nρжgVг

Количество

пузырей n можно определить из соотношения

откуда

Допуская

равномерное распределение пузырей по высоте опускной трубы, и, соответственно,

по ее сечению, отнесем суммарное действие Архимедовых сил к площади поперечного

сечения потока газожидкостной смеси Sсм= Sтр. Откуда

гидравлический газожидкостный труба сушилка

Рарх=

В

нисходящем потоке Архимедовы силы всплывания пузырей препятствуют нисходящему

движению жидкости, в восходящем потоке, наоборот, ускоряют ее движение,

оказывая лобовое давление на нее. В обоих случаях действие этой силы приводит к

снижению давления в рассматриваемых точках.

Основываясь

на концепции аддитивности гидравлических сопротивлений при движении жидкости по

последовательно соединенным трубопроводам, принятой в классической гидравлике

сплошных сред, коэффициент сопротивления циркуляционного контура ζк можно определить по уравнению

(3)

(3)

Сравнение

значений ζк, рассчитанных по уравнениям (2) и (3), позволяет

оценить адекватность принятой гидродинамической модели реальной обстановке в

аппарате.

Расчет

значений ζк по уравнениям (2) и (3) выполнялся с использованием

собственных опытных данных, полученных на экспериментальной установке, а также

доступных данных из научной литературы. Значения коэффициентов местных

сопротивлений определялись по справочной литературе, с учетом всех

геометрических размеров характерных участков.

Из

анализа полученных данных можно сделать некоторые выводы:

1. Для всех экспериментов, независимо от диаметра сопла, значения ζк, посчитанные по уравнению (3)

значительно выше, чем значения, посчитанные по уравнению (2). Это говорит о

том, что уравнение (3) недостаточно полно учитывает реально существующие

сопротивления движению газожидкостной смеси;

2. С увеличением расхода жидкости через основное сопло Q1 расчетные значения ζк по уравнению (2) остаются

практически постоянными, в то время как расчетные значения ζк по уравнению (3) увеличиваются.

Такое поведение также показывает на существование неучтенного сопротивления.

Можно

предположить, что таким неучтенным сопротивлением является сопротивление трения

жидкости о поверхность, образующихся в трубах, пузырей. Кроме того, применение

в расчетах коэффициентов местного сопротивления полученных при течении сплошной

жидкости по трубам видимо не совсем корректно и требует уточнения. Это требует

проведения “чистых” экспериментов направленных только на определение значений  и

и  . Здесь

же следует отметить, что проверка адекватности уравнений (2) и (3) проводилась

на сильно коалесцирующих средах, т.е. на системе воздух - вода. В этом случае в

газожидкостном потоке наблюдались пузырьки, имеющие максимально устойчивый

диаметр (примерно 90-95 % от общего количества пузырей), так и мелкие пузырьки

не успевшие скоалесцировать. Сопротивлением мелких пузырей, имеющих малую

скорость всплытия можно пренебречь, но тогда необходимо корректировать величины

объемного газосодержания в трубах. Уточнение принятой модели расчета будет

продолжено.

. Здесь

же следует отметить, что проверка адекватности уравнений (2) и (3) проводилась

на сильно коалесцирующих средах, т.е. на системе воздух - вода. В этом случае в

газожидкостном потоке наблюдались пузырьки, имеющие максимально устойчивый

диаметр (примерно 90-95 % от общего количества пузырей), так и мелкие пузырьки

не успевшие скоалесцировать. Сопротивлением мелких пузырей, имеющих малую

скорость всплытия можно пренебречь, но тогда необходимо корректировать величины

объемного газосодержания в трубах. Уточнение принятой модели расчета будет

продолжено.

. Струйное диспергирование газовой фазы измельчения в вибрационной

сушилке

Измельчение твердых материалов является одной из основных операций

интенсификации тепломассообменных процессов. Роль процесса измельчения при

получении порошков из растительного сырья заключается в удалении высушенного

поверхностного слоя, развитии новой поверхности испарения внутренней влаги, чем

обеспечивается первый период сушки до полного удаления влаги [1]. Совмещение

процессов сушки и измельчения значительно снижает потребление энергии и

себестоимость продукции.

Предлагаемый способ реализуется в вибрационной сушилке-мельнице [2].

Измельчение высушиваемого материала осуществляется мелющими телами,

загружаемыми в аппарат. В ходе процессов измельчения и сушки материал

значительно уменьшает свой объем (на 60-65 %) за счет потери влаги с 70-90 % до

4-10 %. В конце процесса высушенный материал занимает поровое пространство

мелющих тел, препятствуя износу последних.

Интенсивность измельчения растительного сырья определяет характер испарения

влаги и взаимное влияние измельчения и сушки.

Скорость измельчения имеет оптимум при круговой траектории колебания

корпуса, что обеспечивается равенством горизонтальной и вертикальной жесткости

упругих опор [3].

Экспериментальные исследования по измельчению растительного сырья

проводились на лабораторной вибромельнице с объемом рабочей камеры 0,4 литра.

В качестве мелющих тел использовались шарики и ролики (h/d = 1) с диаметром 10 и 15 мм. Межпоровый объем мелющих тел

при равном соотношении объемов типоразмеров составляет 34,76 %. Диапазон

изменения параметров вибрации для измельчения растительного сырья указан в

таблице 1.

Для измельчения использовался высушенный до различной остаточной

влажности (8-60 %) картофель. Соотношение объема мелющих тел и измельчаемого

материала рассчитывалось исходя из начальной влажности материала с учетом

объема сухого конечного материала при коэффициенте заполнения корпуса мельницы

1.

Исследуемое сырье, предварительно нарезанное на кубики 5´5´5 (мм), высушивалось до требуемой влажности и измельчалось в

вибрационной мельнице. Через определенные промежутки времени проводился ситовый

анализ измельчаемого сырья с набором сит 5:2,5:1:0,63:0,315 [4] и рассчитывался

эквивалентный диаметр.

Кинетика измельчения сухих материалов изучена, описана и опубликована в

достаточно большом количестве работ. В работе [5] предлагается модель

измельчения, в которой процесс рассматривается как разрывной Марковский:

(1)

(1)

где

Sн, S(t) - начальное и текущее (на

момент времени t) значение удельной поверхности частиц измельчаемого

материала;

l − коэффициент

интенсивности измельчения;

b − параметр,

характеризующий долю частиц, находящихся в зоне измельчения, на которое активно

действуют мелющие тела.

Применимость

этой модели проверялась экспериментальными данными по измельчению картофеля

различной влажности.

Принятая

модель может быть выражена через средний эквивалентный диаметр частиц:

(2)

(2)

где

d0, d - начальный и текущий (на момент времени t)

средний эквивалентный диаметр частиц.

Преобразовав

выражение (2) получаем:

(3)

(3)

представляющее собой уравнение вида:

(4)

(4)

Для

определения параметров модели l и b (b1 и b2) экспериментальные данные обработаны с

использованием полиномов Чебышева [6]. Зависимость параметров модели от

влажности измельчаемого картофеля в явном виде имеют следующие выражения:

(5)

(5)

где

W - влажность измельчаемого материала в процентах.

Эти

выражения получены обработкой экспериментальных данных методом наименьших

квадратов. Оценка адекватности модели (2) с учетом зависимостей (5) и (6)

показала удовлетворительную сходимость, среднеквадратическая ошибка не

превышает 10 %.

.

Расчет прочности сосудов давления пищевых производств

В

пищевой промышленности широко применяются тонкостенные сосуды, работающие под

высоким давлением. На этапе проектирования таких сосудов в соответствие с

нормативными документами требуется определить параметры надежности, входящие в

перечень обязательных. В то же время расчет таких аппаратов до сего времени

проводится методом допускаемых напряжений [1], не позволяющим на этапе

проектирования априори определить параметры надежности. Поэтому задача

априорной оценки параметров надежности является актуальной.

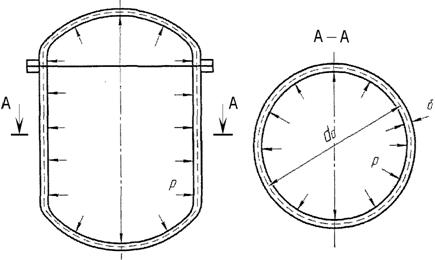

Расчетная

схема задачи приведена на рисунке.

Расчетная

схема задачи

Стенка

рассматриваемого сосуда работает в условиях трёхосного напряжённого состояния

[1]. В первую очередь это окружное напряжение, определяемое по формуле

,

,

где

d0 - диаметр срединной окружности поперечного сечения, δ - толщина стенки, р - давление на стенки сосуда.

Радиальное

напряжение имеет максимальное значение на внутренней поверхности стенки,

нулевое значение на наружной; по сравнению с окружным оно ничтожно мало,

поэтому им можно пренебречь:  .

.

В

закрытых сосудах в стенках возникает также меридиональное напряжение,

определяемое по формуле:

,

,

где

Аk - площадь сосуда по срединной окружности.

Для

формирования условия отказа в точках поперечного сечения сосуда необходимо,

прежде всего, выбрать критерий предельного состояния. Для сосудов из пластичных

материалов в качестве критерия предельного состояния принимается достижение

рабочим напряжением предела текучести материала. Поскольку материал сосуда

находится в условиях плоского напряжённого состояния, мерой нагруженности будет

являться эквивалентное напряжение. Согласно гипотезе Хубера-Мизеса величина

эквивалентного напряжения в рассматриваемом случае определится как

,

,

откуда:

.

.

Параметры

сосуда, определяющие его надёжность, большей частью являются случайными

величинами. К ним относятся нагрузки, свойства материалов и геометрические

размеры.

Совокупность

опорных переменных (определяющих в основном надёжность) можно представить в

виде случайного вектора  , в котором

, в котором  - опорные

переменные.

- опорные

переменные.

В

инженерной практике задачу с опорными переменными предпочтительнее

рассматривать в m -мерном пространстве, каждая точка которого

есть

реализация случайного вектора  .

.

Каждой

точке  в векторном пространстве соответствует функция плотности

в векторном пространстве соответствует функция плотности

.

.

Если

в пространстве опорных переменных построить гиперповерхность

,

,

она

разделит это пространство на область отказов

в

которой  ,

,

и

область безотказной работы

,

,

в

которой  .

.

Никаких

ограничивающих требований к структуре функции  (кроме

предпосылки, что

(кроме

предпосылки, что  , как минимум единожды, должна быть дифференцируемой

по всем

, как минимум единожды, должна быть дифференцируемой

по всем  ) не предъявляется. Условие дифференцируемости функции

) не предъявляется. Условие дифференцируемости функции

необходимо для применения приближенных методов,

которые чаще всего используются в практических расчётах.

необходимо для применения приближенных методов,

которые чаще всего используются в практических расчётах.

В

соответствии с определением, вероятность отказа

можно

вычислить как интеграл от функции плотности по области отказа

.

.

Аналогично

для вероятности безотказной работы

,

,

.

.

В

векторной форме

где

.

.

В

частном случае стахостически независимых  имеем [3]

имеем [3]

откуда

.

.

Из

последнего выражения следует, что нахождение численного значения вероятности

безотказной работы сводится к интегрированию функций плотности в m -мерном

пространстве.

В

качестве примера вычислим вероятность безотказной работы по критерию прочности

стенки тонкостенного сосуда толщиной δ = 3 мм. Диаметр сосуда  = 1200

мм. Сосуд загружен внутренним давлением.

= 1200

мм. Сосуд загружен внутренним давлением.

Пренебрегая

изменчивостью геометрических размеров в качестве опорных переменных примем

внутреннее давление р и предел текучести материала  . Известно, что и внутреннее давление и предел

текучести материала распределены по нормальному закону [2]. Математическое

ожидание давления

. Известно, что и внутреннее давление и предел

текучести материала распределены по нормальному закону [2]. Математическое

ожидание давления  , коэффициент вариации

, коэффициент вариации  . Сосуд

выполнен из Ст3, для которой математическое ожидание предела текучести

. Сосуд

выполнен из Ст3, для которой математическое ожидание предела текучести  , среднее квадратическое отклонение

, среднее квадратическое отклонение

Уравнение

предельного состояния по критерию превышения рабочим напряжением предела

текучести материала в сечении стенки сосуда принято в виде

,

,

где

σТ - случайная величина предела текучести; σэкв - случайное значение эквивалентного напряжения.

Параметры

распределения рабочего напряжения в стенке сосуда, определим на основании

композиции законов распределения нагрузки и прочности материала. Матожидание

эквивалентного напряжения

;

;

среднее

квадратичное отклонение

Воспользовавшись

соотношением Лапласа, вычислим вероятность превышения рабочим напряжением

предела текучести. Распределение разности n описывается нормальным законом с

параметрами:

Математическое

ожидание

,

,

среднее

квадратическое отклонение

.

.

Функция

распределения запаса прочности

,

,

где

up - квантиль нормированного нормального распределения (в рассматриваемом

случае up=-2,71).(up) - табулированная функция Лапласа [3],

откуда вероятность непревышения рабочим напряжением предела текучести материала

.

.

Таким

образом, вероятность безотказной работы рассмотренного сосуда давления по

критерию прочности равна 0,9965.

Литература

Остриков,

А.Н., Абрамов, О.В. Расчёт и конструирование машин и аппаратов пищевых

производств. СПб.: ГИОРД, 2004. 352 с.

Вентцель,

Е.С., Овчаров, А.А. Теория вероятностей и её инженерные приложения. М.: Высшая

школа, 2007. 480 с.

Патент РФ №

2064477. БИ № 21, 2006

Свидетельство

на полезную модель RU 14649 U1, 10.08.2000.

Сиденко, П.М.

Измельчение в химической промышленности. - М.: Химия, 1977. - 368 с.

ГОСТ 9201-90.

Сита барабанные полигональные.

Ахмадиев,

Ф.Г., Александровский, А.А. Описание кинетики измельчения твердых тел. //

Современные аппараты для обработки гетерогенных сред. Межвуз. сб. научн. тр. -

Л.: Изд. ЛТИ им. Ленсовета, 2004. - С. 13-16.

Ахназарова,

С.Л., Кафаров, В.В. Оптимизация эксперимента в химии и химической технологии. -

М.: Высшая школа, 2008. - 319 с.