Сооружение стального сферического резервуара

Федеральное

агентство по образованию Российской Федерации

Дальневосточный

Федеральный Университет

Инженерная

школа

Кафедра

нефтегазового дела

Пояснительная

записка

к курсовому

проекту

по

дисциплине «Строительные конструкции»

Выполнил:

Якушева Л.Р.

Группа:

С-3421б

Проверил:

Мандрык В.И.

Владивосток,

2012

Содержание

1. Компоновка конструктивной схемы

резервуара

. Сбор нагрузок

.1 Сбор нагрузок на покрытие

резервуара

.2 Ветровая нагрузка

.3 Технологическая нагрузка

. Расчет толщины стенки резервуара

. Обоснование конструкции

трубопровода

. Обоснование конструкции перехода

через препятствие

. Обоснование типа компенсатора

. Список использованной литературы

1.

Компоновка конструктивной схемы резервуара

Листовыми конструкциями

называют пространственные конструкции, в которых основную несущую и ограждающую

функцию выполняют металлические листы, образующие оболочки различной формы.

Классификация листовых конструкций может быть представлена в следующем виде:

резервуары, предназначенные для хранения нефтепродуктов, масел, воды, сжиженных

газов, кислот, спиртов и других жидкостей.

В зависимости от положения в

пространстве и геометрической формы, резервуары делят на вертикальные

цилиндрические, горизонтальные цилиндрические, сферические, каплевидные,

торовые, траншейные.

По расположению, относительно

планировочного уровня строительной площадки, различают: надземные (днище

резервуара расположено на опорах выше уровня основания); наземные (днище

резервуара опирается непосредственно на основание); полузаглубленные (нижняя

грань (днище) или образующая расположены ниже планировочного уровня грунта);

подземные резервуары (верхняя грань или верхняя образующая резервуара

расположена ниже планировочного уровня площадки).

Нефтепродукты с большой

упругостью паров при хранении в вертикальных и горизонтальных цилиндрических

резервуарах дают большие потери от испарения.

Хранение таких нефтепродуктов

рекомендуется производить в сферических резервуарах.

Сферические резервуары служат

для хранения под давлением топливных газов и легкоиспаряющихся веществ. Поэтому

сферические резервуары являются хранилищами в газовой сети или представляют

собой оборудование, которое входит в состав производственных линий в химической

промышленности. В зависимости от выполняемой функции сферические резервуары

будут отличаться вместимостью и рабочим давлением. Резервуары, предназначенные

для хранения топливных газов, имеют, как правило, большой диаметр, а рабочее

давление не превышает в них обычно 1 МПа. Резервуары для легкоиспаряющихся веществ

имеют меньшие диаметры, чаще всего в пределах 10-18 м, однако они проектируются

на гораздо большее эксплуатационное давление, доходящее до 4 МПа.

Избыточное внутреннее давление

сжиженных газов, хранящихся в таких резервуарах, достигает до 250 кПа. Объем их

колеблется от 600 до 4000 м.

Сферические резервуары более

сложны в изготовлении, чем цилиндрические, при этом трудоемкость их

изготовления определяется, прежде всего, принятой схемой раскроя сферы, которая

принимается параллельно-меридиональной или меридиональной. Элементы оболочки

(лепестки) толщиной до 36 мм вальцуют в холодном состоянии на шаровых вальцах,

при большей толщине штампуют в горячем состоянии на прессах. Сначала лепестки

соединяются на прихватках и образуют сферу. Затем их сваривают автоматами с

помощью специальных вращателей, которые позволяют выполнять сварные швы в

нижнем положении. Все швы подвергают повышенным методам контроля качества.

Сферические резервуары

опираются на кольцевую опору или на систему стоек, выполняемых из труб или двутавров,

причем опирание на стойки более целесообразно, так как обеспечивает большую

свободу температурных деформаций. Число лепестков в экваториальном сечении

должно быть кратным числу опорных стоек, их ширина увязывается с размерами

стандартных листов, а длина с периметром оболочки с учетом припусков на

обработку. Пример конструкции сферического резервуара представлен на рисунке 1.

Монтаж сферических резервуаров

очень сложен. Это связано как с самой формой оболочки, так и с допустимыми при

приемке только минимальными отклонениями от идеально сферической формы.

Ограничение до минимума монтажных деформаций, а также требование выполнения

сварных швов высокого качества необходимо для безопасной эксплуатации

резервуара при высоком внутреннем давлении и одновременном отсутствии защиты от

атмосферных воздействий, главным образом при низких температурах.

Размеры сооружаемых в настоящее

время сферических резервуаров исключают возможность их сборки на заводах.

Поэтому резервуары собирают непосредственно на фундаментах.

Для сферических резервуаров

следует применять марки сталей или алюминиевых сплавов с учетом габаритов

резервуаров, температуры хранимого продукта и температуры, характерной для

района строительства.

Требуемую вместимость

резервуаров определяют технологическим расчетом; форму и габаритные размеры -

технико-экономическим анализом возможных конструктивных решений. Проектирование

стальных резервуаров производится в соответствии с указаниями специальных

технических условий, при этом должны учитываться положения СНиП II-23-81

«Стальные конструкции».

Рисунок 1. Пример конструкции сферического

резервуара

При проектировании необходимо определить

оптимальные значения множества размеров.

Полезный объем:

По заданному объёму находим радиус по формуле:

Диаметр:

/D

= 1/1=16 м

S =16 м

.

Сбор нагрузок

Для обеспечения надежности и долговечности

строительных конструкций при их проектировании необходимо учесть нагрузки и

воздействия, возникающие в течении проектного срока службы.

Сбор нагрузок осуществляется по правилам СНиП

2.01.07-85 «Нагрузки и воздействия».

Основной характеристикой нагрузок являются их

нормативные значения. Расчетное значение нагрузки следует определять как

произведение её нормативного значения на коэффициент надёжности по нагрузке γx,

соответствующий рассматриваемому предельному состоянию.

Классификация нагрузок:

· Постоянные нагрузки

Постоянные нагрузки - нагрузки, учитывающие

собственный вес несущих и ограждающих конструкций.

Зависят от объема (геометрического) материала и

от плотности.

Вес грунта воздействует на стенку подвала, на

подземные конструкции,

Коэффициент надежности по нагрузке для стальных

конструкций:

γн

= 1,05.

· Временные нагрузки

Временные нагрузки в свою очередь делятся на

длительные и кратковременные.

Временные длительные нагрузки - нагрузки,

включающие в себя вес перегородок, стационарного оборудования, трубопроводов и

транспортеров с жидкостями и твердыми телами, заполняющими их, давление газов,

жидкостей и сыпучих тел, нагрузки на перекрытия в складских помещениях,

пониженные значения нормативных нагрузок в жилых, общественных и

сельскохозяйственных зданиях, нагрузки на перекрытия от складируемых материалов

и стеллажного оборудования в складских помещениях, холодильниках,

книгохранилищах, зернохранилищах и тому подобных помещениях, пониженные

значения нормативных нагрузок от подземно-транспортного оборудования и снега с

пониженным расчетным значением, определяемым умножением полного расчетного

значения на коэффициент 0,5.

Временные кратковременные нагрузки - нагрузки от

оборудования в пускоостановочном, переходном и испытательном режимах, полные

значения нормативных нагрузок в жилых, общественных и сельскохозяйственных

зданиях, полные значения нормативных нагрузок от подъемно-транспортного

оборудования и снега, ветровая нагрузка и др.

· Особые нагрузки

Особые нагрузки - нагрузки, учитывающие

сейсмические, аварийные, взрывные, от деформаций основания и т. п.

Вес конструкций и узлов определяется по

проектным размерам и плотности материалов.

2.1 Сбор нагрузок на покрытие резервуара

Таблица 1. Сбор нагрузок на покрытие резервуара.

|

№

п/п

|

Наименование

нагрузки

|

Коэффициент

надёжности по нагрузке, γx

|

Расчетное

значение нагрузки, кН/м2

|

|

Постоянные

|

|

1.

|

Стальной

лист с полимерным покрытием (0,2 мм)

|

0,15

|

1,05

|

0,5*1,05=0,1575

|

|

2.

|

Утеплитель

жесткие минераловатные плиты 9150 мм)

|

0,45

|

1,1

|

0,45*1,1=0,495

|

|

3.

|

Стальной

профилированный настил (Hгофы=75

мм)

|

0,15

|

1,05

|

0,5*1,05=0,1575

|

|

Временные

|

|

1.

|

Снеговые

(II снеговой район)

|

1,2

|

0

|

1,2*0*1,4=0

|

|

2.

|

Прочие

|

0,7

|

1,3

|

0,7*1,3=0,91

|

|

ИТОГО:

|

∑=1,72

|

.2 Ветровая нагрузка

Ветровая нагрузка определяется по СНиП

2.01.07-85 «Нагрузки и воздействия».

Нормативное значение ветровой нагрузки

определяется по формуле:

н=qо×k×c,

где:

qо

- нормативное значение ветрового давления (зависит от ветрового района);

- коэффициент, учитывающий

изменение ветрового давления по высоте;

- коэффициент, учитывающий

изменение ветрового давления по высоте;

- аэродинамический коэффициент,

учитывающий конфигурацию сооружения, определяется по схемам СНиП.

- аэродинамический коэффициент,

учитывающий конфигурацию сооружения, определяется по схемам СНиП.

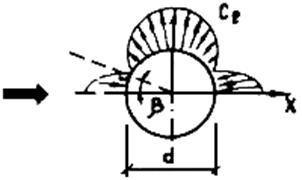

На рисунке 2 представлена эпюра

ветровых нагрузок.

Определяется qо для данного

района строительства по карте 3 обязательного приложения 5 и таблице 5 СНиП

2.01.07-85 «Нагрузки и воздействия».

г. Находка - V ветровой

район.

qо = 60 кГс/м²

Далее определяем коэффициент k по таблице

6 СНиП 2.01.07-85.

Значения коэффициента k приводим в

виде таблицы:

Таблица 2. Значения коэффициента k.

|

Высота

z, м

|

Коэффициент

k

|

|

≤5

|

0.5

|

|

10

|

0.65

|

|

20

|

0.85

|

Определяем аэродинамический коэффициент c

по схеме 12б “Сооружения с круговой цилиндрической поверхностью” обязательного

приложения 4 СНиП 2.01.07-85.

. При β=15º Се

= +0,8 - аэродинамический коэф. с наветренной стороны;

2. При β=30º Се

= +0,4 - аэродинамический коэф. с наветренной стороны.

. При β=45º Се

= -0,2 - аэродинамический коэф. с наветренной стороны.

. При β=135º Се

= -0,2 - аэродинамический коэф. с подветренной стороны.

. При β=150º Се

= +0,2 - аэродинамический коэф. с подветренной стороны.

. При β=175º Се

= +0,3 - аэродинамический коэф. с подветренной стороны.

Знак “+” соответствует направлению давления

ветра к поверхности, знак “-” - от поверхности.

Определяем нормативные значения ветровой

нагрузки.

Наветренная сторона:

qн=qо×k×Се=60×0.5×(+0,8)=24кГс/м²

(2)

qн=qо×k×

Се=60×0.65×(+0,4)=15.6кГс/м²

(3)

qн=qо×k×

Се=60×0.85×(-0,2)=-10.56кГс/м²

(4)

Подветренная сторона:

qн=qо×k×

Се=60×0,5×(+0,3)=9кГс/м²

(5)

qн=qо×k×

Се=60×0.65×(+0,2)=7.8кГс/м²

(6)

Рисунок 2. Эпюра ветровых нагрузок.

.3 Технологическая нагрузка

В данном курсовом проекте резервуар

рассчитывается на хранение бутана.

Максимальное давление на стенку резервуара

осуществляется при наибольшей глубине и определяется в зависимости от

собственной плотности продукта. Оно рассчитывается по формуле:

где ρ

- плотность бутана при нормальных условиях;

g - ускорение

свободного падения;

h - высота

резервуара.

ρ=2,70 кг/м3

g=9.8 м/с2

h=16 м

Подставляя, получаем:

.

Расчет толщины стенки резервуара

Толщина стенки резервуара определяется по

формуле:3

где n1=1.1, n2=1.2 -

коэффициенты надежности по нагрузке

Рu = 200 кПа -

избыточное давление паров нефтепродукта принимаемое по справочнику.

γгн - объемный

вес нефтепродукта. Объемный вес бутана равен 810 кг/м3;

φ - угол для сферического

резервуара через каждые 10о; 10о< φ

<180о;

r - радиус

сферы;

γ = 0,7;

γn -

коэффициент условия работы=0,9;

Rсв =Ry  - расчетное

сопротивление стали = 225МПа.

- расчетное

сопротивление стали = 225МПа.

Результаты расчетов заносим в

таблицу 3:

Таблица 3.

|

Cosφ

|

10˚

|

20˚

|

30˚

|

40˚

|

50˚

|

60˚

|

70˚

|

80˚

|

90˚

|

|

tст,мм

|

12,88

|

12,90

|

12,92

|

13,06

|

13,09

|

13,22

|

13,34

|

13,47

|

13,49

|

|

Cosφ

|

100˚

|

110˚

|

120˚

|

130˚

|

140˚

|

150˚

|

160˚

|

170˚

|

180˚

|

|

tст,мм

|

13,52

|

13,59

|

13,64

|

13,70

|

13,78

|

13,83

|

13,92

|

13,99

|

14,07

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина поясного листа округляется в большую

сторону кратную 1 мм. Окончательно толщина стенки с учетом вытяжки металла при

вальцовке или штамповке увеличивается примерно на 2 мм.

Толщина стенки резервуара равна 17 мм.

.

Обоснование конструкции трубопровода

Трубы и соединительные детали, применяемые для

магистральных газопроводов и газопроводов технологической обвязки КС, ПХГ, ГРС

(газопроводы технологического, топливного, пускового и импульсного газа), а

также для аварийного запаса, должны отвечать требованиям государственных

стандартов, технических условий. Инструкции по применению труб в газовой и

нефтяной промышленности, СНиП 2.05.06-85* "Магистральные

трубопроводы" и других нормативных документов, утвержденных в

установленном порядке. Подключения к действующим газопроводам (монтаж отводов и

перемычек) должны выполняться по техническим условиям Предприятия и в соответствии

с проектом.

Конструктивные размеры узла врезки трубы

(диаметр, толщина стенки, марка стали) должны соответствовать проекту и

действующим нормативным документам. Разработка проектов без технических условий

на подключение запрещается.

Допускается подключение отводов к действующим

газопроводам безогневым способом (врезка под давлением) по технологии и

технической документации, разработанной ВНИИгазом в соответствии с РД

51-00158623-09-95. Линейная часть (ЛЧ) магистрального газопровода (МГ) должна

обеспечивать поставку плановых и договорных объемов газа при выполнении

следующих технологических операций: очистка полости МГ от твердых и жидких

примесей посредством пропуска очистных устройств или продувкой; ввод метанола в

полость МГ с целью предотвращения образования кристаллогидратов или их

разрушения; ввод ингибиторов коррозии в полость газопровода с целью

предотвращения коррозии внутренней поверхности МГ; перепуск газа из системы в

систему с различным рабочим давлением; перепуск газа между отдельными газопроводами

на многониточных системах или пересекающимися газопроводами; отключение и ввод

в работу, в случае необходимости, отдельных участков газопроводов; измерение

расходов газа по магистральным газопроводам.

Испытаниям на прочность и плотность подвергаются

все технологические трубопроводы, кроме оговоренных выше. Испытания на

прочность и плотность проводятся одновременно и могут быть гидравлическими или

пневматическими. В первую очередь следует предусматривать гидравлическое

испытание аппаратов и трубопроводов.

Величина испытательного давления для стальных

трубопроводов должна быть (для гидравлического или пневматического испытаний):

,5 Рраб, но не менее 0,2 МПа при рабочих

давлениях от 0,095 до 0,50 МПа;

,25 Рраб, но не менее Рраб+0,3 МПа при рабочих

давлениях свыше 0,5 МПа.

За рабочее (расчетное) давление в трубопроводе

следует принимать:

максимально разрешенное давление для аппарата, с

которым соединен трубопровод;

максимальное давление, развиваемое компрессором,

насосом;

максимально возможное давление водяного пара,

воды, азота и других продуктов, применяющихся в холодильной станции.

Проектирование трубопроводов сжиженных

углеводородов с упругостью насыщенных паров при температуре плюс 20°С свыше 0,2

МПа (2 кгс/см2) - сжиженных углеводородных газов, нестабильного бензина и

нестабильного конденсата и других сжиженных углеводородов - следует

осуществлять в соответствии с требованиями, изложенными в СНиП 2.05.06-85

(разд.12).

Магистральные трубопроводы (газопроводы,

нефтепроводы и нефтепродуктопроводы) следует прокладывать подземно (подземная

прокладка).

Прокладка трубопроводов по поверхности земли в

насыпи (наземная прокладка) или на опорах (надземная прокладка) допускается

только как исключение при соответствующем обосновании в случаях, приведенных в

п.7.1. СНиП 2.05.06-85. При этом должны предусматриваться специальные

мероприятия, обеспечивающие надежную и безопасную эксплуатацию трубопроводов.

Прокладка трубопроводов может осуществляться

одиночно или параллельно другим действующим или проектируемым магистральным

трубопроводам - в техническом коридоре.

Магистральные газопроводы в зависимости от

рабочего давления в трубопроводе подразделяются на два класса:- при рабочем

давлении свыше 2,5 до 10,0 МПа (свыше 25 до 100 кгс/см2) включ.;- при рабочем

давлении свыше 1,2 до 2,5 МПа (свыше 12 до 25 кгс/см2) включ.

При испытании трубопровода для линейной его

части допускается повышение давления до величины, вызывающей напряжение в

металле трубы до предела текучести с учетом минусового допуска на толщину

стенки.

Выбор трассы трубопроводов должен производиться

по критериям оптимальности. В качестве критериев оптимальности следует

принимать приведенные затраты при сооружении, техническом обслуживании и

ремонте трубопровода при эксплуатации, включая затраты на мероприятия по

обеспечению сохранности окружающей среды, а также металлоемкость,

конструктивные схемы прокладки, безопасность, заданное время строительства,

наличие дорог и др.

При выборе трассы трубопровода необходимо

учитывать перспективное развитие городов и других населенных пунктов,

промышленных и сельскохозяйственных предприятий, железных и автомобильных дорог

и других объектов и проектируемого трубопровода на ближайшие 20 лет, а также

условия строительства и обслуживания трубопровода в период его эксплуатации (существующие,

строящиеся, проектируемые и реконструируемые здания и сооружения, мелиорация

заболоченных земель, ирригация пустынных и степных районов, использование

водных объектов и т.д.), выполнять прогнозирование изменений природных условий

в процессе строительства и эксплуатации магистральных трубопроводов.

Диаметр трубопроводов должен определяться

расчетом в соответствии с нормами технологического проектирования.

Коэффициент надежности по назначению этих

участков трубопроводов допускается принимать равным 1,1, а коэффициент

надежности по нагрузке от внутреннего давления - 1,15.

Высота насыпи над трубопроводом определяется с

учетом оптимального режима перекачки и свойств перекачиваемых нефтепродуктов, в

соответствии с указаниями, изложенных в нормах технологического проектирования,

а так же с учетом СНиП 2.05.06-85 «Магистральные трубопроводы».

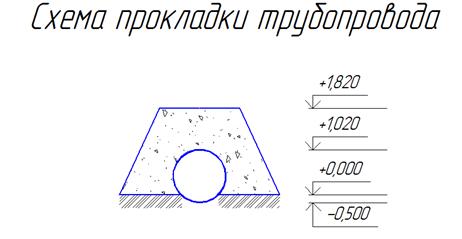

По данному курсовому проекту диаметр трубы 720

мм. На рисунке 3 представлена схема прокладки трубопровода в насыпи.

Рисунок 3. Схема прокладки трубопровода в насыпи

5.

Обоснование конструкции перехода через препятствие

Подземное пересечение трубопровода с

транспортной магистралью.

К естественным и искусственным препятствиям

относятся: реки, водохранилища, каналы, озера, пруды, ручьи, протоки и болота,

овраги, балки, железные и автомобильные дороги.

При проектировании пересечений новых или

реконструируемых автомобильных дорог общего пользования с действующими

трубопроводами необходимо предусматривать обустройство пересекаемых трубопроводов

в соответствии с требованиями п.12.2*.

Глубину заложения трубопровода до верха трубы

следует принимать не менее 1,5 м.

Заглубление трубопроводов от дна канала до верха

трубы надлежит принимать, не менее:

при условном диаметре менее 1000мм - 0,8 м

при условном диаметре 1000мм и более (до 1400

мм) - 1,0м

Заглубление нефтепроводов и

нефтепродуктопроводов в дополнение к указанным требованиям должно определяться

также с учетом оптимального режима перекачки и свойств перекачиваемых продуктов

в соответствии с указаниями, изложенными в нормах технологического

проектирования.

Ширину траншеи понизу следует назначать не

менее:+300 мм - для трубопроводов диаметром до 700 мм;

,5D - для трубопроводов диаметром 700 мм и

более. При диаметрах трубопроводов 1200 и 1400 мм и при траншеях с откосом

свыше 1:0,5 ширину траншеи понизу допускается уменьшать до величины D+500 мм,

где D - условный диаметр трубопровода.

Минимальное давление в любой точке трубопровода

(с целью предотвращения образования двухфазного потока) должно быть выше

упругости паров продукта на 0,5 МПа (5 кгс/см2).

Трубопроводы сжиженных газов должны сооружаться

из труб, изготовленных по специальным техническим условиям, утвержденным в

установленном порядке.

Переходы трубопроводов через железные и автомобильные

дороги следует предусматривать в местах прохождения дорог по насыпям либо в

местах с нулевыми отметками и в исключительных случаях - при соответствующем

обосновании в выемках дорог.

Угол пересечения трубопровода с железными и

автомобильными дорогами должен быть, как правило, 90°. Прокладка трубопровода

через тело насыпи не допускается.

Участки трубопроводов, прокладываемых на

переходах через железные и автомобильные дороги всех категорий с

усовершенствованным покрытием капитального и облегченного типов, должны

предусматриваться в защитном футляре (кожухе) из стальных труб или в тоннеле,

диаметр которых определяется условием производства работ и конструкцией

переходов и должен быть больше наружного диаметра трубопровода не менее чем на

200 мм.

Концы футляра должны выводиться на расстояние:

а) при прокладке трубопровода через железные

дороги:

от осей крайних путей - 50 м, но не менее 5 м от

подошвы откоса насыпи и 3 м от бровки откоса выемки;

от крайнего водоотводного сооружения земляного

полотна (кювета, нагорной канавы, резерва) - 3 м;

б) при прокладке трубопровода через

автомобильные дороги - от бровки земляного полотна - 25 м, но не менее 2 м от

подошвы насыпи.

Прокладка кабеля связи трубопровода на участках

его перехода через железные и автомобильные дороги должна производиться в

защитном футляре или отдельно в трубах.

На подземных переходах газопроводов через

железные и автомобильные дороги концы защитных футляров должны иметь уплотнения

из диэлектрического материала.

Высота вытяжной свечи от уровня земли должна

быть не менее 5 м.

Заглубление участков трубопроводов,

прокладываемых под автомобильными дорогами всех категорий, должно приниматься

не менее 1,4 м от верха покрытия дороги до верхней образующей защитного

футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна

кювета, водоотводной канавы или дренажа

Заглубление участков трубопровода под

автомобильными дорогами на территории КС и НПС принимается в соответствии с

требованиями СНиП II-89-80*.

На рисунке 4 представлена схема пересечения

трубопровода с автомагистралью.

Рисунок 4. Схема пересечения трубопровода с

автомагистралью

6.

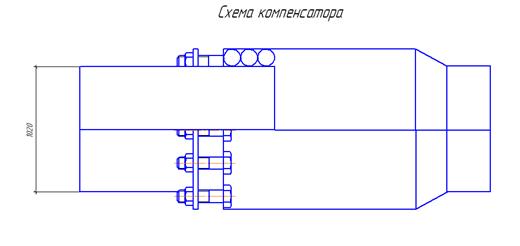

Обоснование типа компенсатора

Компенсатор позволяет воспринимать и

компенсировать все движения трубопровода при прохождении различных сред внутри

трубопровода. Он компенсирует тепловое расширение трубопровода, которое

возникает вследствие непостоянства температуры транспортируемой среды и

выделения тепла, которое возникает при потери энергии патока на преодоление

гидравлических сопротивлений; гасит ряд вибраций, появляющихся при работе

оборудования трубопровода и местных турбулентностях; воспринимает смещения труб

при оседании почв и опор трубопровода.

Основное требование при монтаже сальниковых

компенсаторов - соблюдение соосности компенсатора с трубопроводом. Величину

зазора между упорными кольцами определяют так же, как и температурные

перемещения, причем за начальную берется температура, при которой монтируют

трубопровод.

В данном случае при выборе компенсатора было

несколько вариантов, и выбор пришёлся на сальниковый компенсатор.

Компенсаторы сальниковые предназначены для

компенсации термических деформаций трубопроводов тепловых сетей. Диаметры от

100 до 1400 мм, Давление 1,6 и 2,5 МПа. Односторонние и двусторонние с

компенсирующей способностью от 200 до 1000 мм.

При прокладке трубопроводов на мачтах

сальниковые компенсаторы не ставят. Уплотнительная набивка компенсаторов

состоит из резиновых и асбестовых или асбестово-проволочных колец. При

температуре теплоносителя Т<=150 С применяют уплотняющие кольца из

теплостойкой резины, которые укладывают асбестовыми кольцами так, чтобы перед

ними со стороны грунд-буксы находились одно - два асбестовых кольца.

Для контроля за работой компенсатора на его

движущемся патрубке наносят несмываемой краской деления через каждые 50 мм, от

торца грунд-буксы.

На рисунке 5 представлена схема сальникового

компенсатора.

Рисунок 5. Схема конструкции сальникового

компенсатора

.

Список использованной литературы

1. Металлические

конструкции: Учеб. для вузов

/ Под.

ред.

Е.И. Беленя. 6-е изд. - М.:

Стройиздат., 1986.-560

с.

2. СНиП

2.01.07-85. Нагрузки и воздействия. - М: Министерство строительства Российской

Федерации, 1996. 43 с.

. СНиП

II-23-81*. Стальные

конструкции. Нормы проектирования. - М: ЦИТП, 1991. 96 с.

. Г.А.

Нехаев. Проектирование и расчет стальных цилиндрических резервуаров и

газгольдеров низкого давления: Учебное пособие. - М.: Изд-во АСВ, 2005.-216 с.

. Металлические

конструкции / под ред. Н.С. Стрелецкого, - 3-е изд. - М.: Госиздат., 1961.-776

с.

7. Нормы

технологического проектирования магистральных нефтепроводов (ВНТП 2-86).

8. Инструкция

по проектированию, строительству и реконструкции промысловых нефтегазопроводов.

СП 34-116-97.