Технологическое оборудование сахарных предприятий

Министерство по образованию РФ

Государственное образовательное

учреждение высшего профессионального образования

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ

ТЕХНОЛОГИИ И УПРАВЛЕНИЯ

Кафедра « Пищевые машины»

Контрольная работа

«Технологическое оборудование

сахарных предприятий»

Выполнил:

Тиханин А.В.

Институт: УиИ

Специальность:

151000

Студент 3-го

курса заочной формы обучения (сфо)

Шифр:

0124-151000-11-009183

Проверил:

Андреев В.Н.

Москва 2013 г.

Содержание

1. Задание на контрольную работу № 1.

. Расчет и подбор оборудования для сахарного производства

. Расчет и подбор оборудования для рафинадного производства

. Список используемой литературы

. Задание на контрольную работу № 1

В целях обеспечения оптимальной работы сахарного завода подберите

основное технологическое оборудование, приведите его техническую

характеристику, определите необходимое количество оборудования в зависимости от

мощности завода.

Выбор обоснуйте расчетом производительности.

Вычертите машинно-аппаратурную схему сахарного завода, составьте ее

описание.

Данные для расчета

Мощность завода, 3000 т св./сут.

В целях обеспечения оптимальной работы сахарорафинадного завода (цеха),

подберите основное технологическое оборудование, приведите его техническую

характеристику, определите необходимое количество оборудования в зависимости от

мощности завода.

Выбор обоснуйте расчетом производительности.

Вычертите машинно-аппаратурную схему рафинадного завода (цеха), составьте

ее описание.

Данные для

расчета

Мощность завода, 100 т раф./сут.

.Оборудование для свеклосахарного производства

Принимаем свекломоечную машину типа: СКМ-58М

Технические характеристики

Производительность по свекле ,т/сут……………………………..3000

Полная вместимость моющей части ,м3……………………………… 52

Вместимость ковша,м3…………………………………………..…0.043

Частота вращения кулачкового вала, мин-1………………………...13

Мощность электродвигателя ,кВт

кулачкового вала………………………………………………………….75

выбрасывающих

ковшей...........................................................................28

Габаритные размеры ,мм

Длинна………………………………………………………….….19525

Ширина………………………………………………………………….5650

Высота…………………………………………………..……………..10200

Масса ,кг…………………………………………………………….78860

Определим производительность :

= ;

;

где V - полная вместимость моющей части свекломойки,v= м3;

- коэффициент заполнения моющей части

свеклой,

- коэффициент заполнения моющей части

свеклой,  =0,8;

=0,8;  - насыпная

плотность свеклы, кг/м3,

- насыпная

плотность свеклы, кг/м3,  =420 кг/м3;

=420 кг/м3;  -коэффициент использования свекломойки:

-коэффициент использования свекломойки:

- продолжительность пребывания свеклы

в мойке.

- продолжительность пребывания свеклы

в мойке.

G=

Определяем необходимое количество свекломоек типа СКМ 58-М

=1шт.

=1шт.

m=1шт

Необходимо одна свекломойки .

Принимаем свеклорезку типа: СЦБ-16 М

Технические характеристики

Производительность по свекле при 5 -миллиметровых ножах ,т/сут

пластичная стружка…………………………………………………1500

желобчатая стружка…………………..……………………………2100

Число ножевых рам………………………………………………………16

Диаметр корпуса………………………………………………………1600

Скорость резания свеклы ,м/с…………………………………………6-9,5

Частота вращения улитки, /мин-1………………………………71,5-113,5

Мощность электродвигателя привада ,кВт………………………….. 100

Габаритные размеры, мм

длина……………………………………………………………………..565

ширина ……………………………………………………………….2440

высота………………………………………………………..……….. 3000

Масса, кг…………………………………………………………….. 11400

Определим производительность :

; т св/сут

; т св/сут

где:  - цена деления ножа, м;

- цена деления ножа, м;  - высота подъема ножа, м;

- высота подъема ножа, м;  - число делений : ножа;

- число делений : ножа; - количество ножей в свеклорезке;

- количество ножей в свеклорезке; - скорость резания свеклы, м/с;

- скорость резания свеклы, м/с; - насыпная плотность свеклы в

корпусе свеклорезки, кг/м3;

- насыпная плотность свеклы в

корпусе свеклорезки, кг/м3;  - конструктивный коэффициент;

- конструктивный коэффициент;  - эксплуатационный коэффициент.

- эксплуатационный коэффициент.

Определим необходимое количество свеклорезок:

M= =2 шт.

=2 шт.

m=2шт

Необходимо две свеклорезки плюс одна резервная .

Принимаем диффузионный аппарат типа КДА-30

Технические характеристики

Производительность по свекле, т/сут ……………………………..3000

Удельная нагрузка свекловичной стружкой ,кг/м3……………..… 65-70

Полезная вместимостьаппарата,м3…………………………………208

Высота активной зоны аппарата, мм ………………………….….13320

Внутренний диаметр, мм……………………………………………..5000

Общая площадь поверхности фильтрующих сит, м3……..………… 24,2

Наружный диаметр лопастного вала, мм……………..…………….2000

Электродвигатель привода лопастного вал

тип………………………………………………..………………ПН-1000

мощность, кВт…………………………………………………………..70

частота вращения, мин-1 ……………………..…………………0,2-0,6

Габаритные размеры, мм

Высота……………………………………………………………….. 20000

длина………………………………………………….…….………….8600

ширина………………………………………………….……………5500

Масса аппарата, кг…………………………..…………………….. 202000

Определим производительность :

= т св/сут

т св/сут

где: Vп- полезная вместимость аппарата, Vп=208 м3; q - масса стружки на единицу полезной

вместимости аппарата, кг/м3; для колонных аппаратов q= 600/700 кг/м3; -продолжительность активного

диффундирования , с; обычно у-4200.

-продолжительность активного

диффундирования , с; обычно у-4200.

G= 2995,2 т св/сут

2995,2 т св/сут

Определим необходимое количество диффузионных аппаратов

m= шт.

шт.

m=1 шт

Необходим один диффузионный аппарат

Принимаем дисковый фильтр типа ФД-100

Технические характеристики

Производительность по свекле ,т/сут…………………………………500

Поверхность фильтрации,м2……………………………………………100

Частота вращения, трубовала мин-1…………………………………..0,55

Мощность электродвигателя для привода трубовала ,кВт…………4,0

Масса ,кг………………………………………………………………..8300

Определим производительность :

G= т св/сут

т св/сут

где Р - количество фильтрованного сока без

учета промоя, % к массе свеклы - активное время

фильтрации сока за один цикл без учета получения промоя, с;

- активное время

фильтрации сока за один цикл без учета получения промоя, с; - время

вспомогательных работ за один цикл, с; с - средняя скорость фильтрации сока, м3/(м2*с);ρ- плотность сока, кг/м3.

- время

вспомогательных работ за один цикл, с; с - средняя скорость фильтрации сока, м3/(м2*с);ρ- плотность сока, кг/м3.

G= =

= =2185.5 т св/сут

=2185.5 т св/сут

Определим необходимое количество дисковых фильтров

= =

= =1.4=2шт.

=1.4=2шт.

Необходимо два дисковых фильтра плюс один резервный

Принимаем первый корпус четырёх корпусной выпарной установки с

концентратором типа ВАГ

Технические характеристики

Площадь поверхности нагрева ……………………………………..3000

Максимальное давление при гидравлическом испытании ,МПа

в греющей камере ……………………………………………………0,6

в корпусе аппарата …………………………………………………..0,25

Количество трубок ,штук…………………………………………….7024

Длинна трубок ,мм…………………………………..……………….4395

Диаметр трубок ,мм………………………………………………….31/33

Масса аппарата ,кг…………………………………………………… 73000

Масса аппарата с продуктом ,кг …………………………………..183400

Определим производительность:

= ; т св/сут

; т св/сут

где 1,03 - коэффициент, учитывающий потери тепла в окружающую среду; G - количество свеклы, переработанной

за сутки, т; Dn - количество пара которое необходимо сконденсировать в

данном корпусе, кг на 100 кг свеклы ; iп- энтальпия греющего пара

,поступающего в данный корпус выпарки ,Дж/кг; с- удельная теплоемкость

конденсата, Дж/(кг*К); tK - темпера тура конденсата,

выходящего из данного корпуса выпарки, °С; Кn- коэффициент теплопередачи данного

корпуса выпарки, Вт/(м2*К);  tn - полезная разность температур в данном корпусе, °С.

tn - полезная разность температур в данном корпусе, °С.

G=

Определим необходимое количество выпарных установок

= =

= =0.42=1 шт.

=0.42=1 шт.

m=1 шт

Необходима одна выпарная установка.

Принимаем вакуум аппарат типа ПВА-400

Технические характеристики

Полезный объём аппарата ,м3…………………………………………..28

Масса утфеля ,сваренного за одну варку ,т …………………………40

Диаметр аппарата ,мм……………………………………………..3800

Высота аппарата ,мм………………………………………………….7565

Диаметр греющей ,мм…………………………………………….…..3434

Рабочее давление ,МПа

В вакуум аппарате………………………………………………….. 0,093

В греющей камере ……………………………………………………..0,3

Давление в гидроцилиндрах спускного устройства ,МПа …………1,0

Масса аппарата ,кг…………………………………………………. 19697

Определим производительность:

; т св/сут

; т св/сут

где  -вместимость вакуум аппарата,м3;

-вместимость вакуум аппарата,м3;  -плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы;

-плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы; -длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

-длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

=1243,2 т св/сутки

=1243,2 т св/сутки

Определим необходимое количество вакуум аппаратов:

m=

=3шт.

Необходимо три вакуум-аппарата.

Принимаем центрифугу первого продукта типа ФПН-1251Т-1

Технические характеристики

Размер ротора ,мм

Диаметр …………………………………………………….………1250

Высота ……………………………………………………………..……110

Рабочий объёь,м3…………………………………………………....0,515

Педельное заполнение утфелем ,кг…………………………………. 750

Частота вращения вала электродвигателя (синхронная)мин-1

1500;750;250

Габаритные размеры,мм

длина………………………………………………….……………..1930

ширина…………………………………………………………….……2250

высота…………………………………………………………………..4860

Масса с электродвигателем ,кг……………………………………7200

Определим производительность:

= ; т св/сут

; т св/сут

где: М-общая величина единовременной загрузки всех работающих(без

резервных) центрифуг данного утфеля, кг; К- эксплуатационный коэффициент,

К=0,9; а- количество утфеля данной кристаллизации, % к массе свеклы=30; Z- длительность одного цикла работы

центрифуги, мин; при частоте вращения 25с-1(1500 об/мин)

для 1 утфеля Z =3.5 мин.

G= =

= =925.7т св/сутки;

=925.7т св/сутки;

Определим необходимое количество центрифуг:

= =

= =3.2=4шт.

=3.2=4шт.

=4шт.

необходимо четыре центрифуги плюс одна резервная

Принимаем вакуум-аппарат третьего продукта периодического действия типа

ПВА-400

Технические характеристики

Полезный объём аппарата ,м3…………………………………………..28

Масса утфеля ,сваренного за одну варку ,т …………………………40

Диаметр аппарата ,мм………………………………………………..3800

Высота аппарата ,мм………………………………………………….7565

Диаметр греющей ,мм…………………………………………….…..3434

Площадь поверхности нагрева греющей камеры ,м2………………. 200

Рабочее давление ,МПа

В вакуум аппарате………………………………………………….. 0,093

В греющей камере …………………………………………………..0,3

Давление в гидроцилиндрах спускного устройства ,МПа …………1,0

Масса аппарата ,кг…………………………………………………. 19697

Определим производительность:

; т св/сутки;

; т св/сутки;

где  -вместимость вакуум аппарата,м3;

-вместимость вакуум аппарата,м3;  -плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы;

-плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы; -длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

-длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

G= =

= =947.2т св/сутки

=947.2т св/сутки

Определим необходимое количество вакуум аппаратов

= =

= =3,1=4

=3,1=4

=4шт.

Необходимо четыре вакуум аппарата.

Принимаем центрифугу третьего продукта непрерывного действия типа

ФВИ-1000К-1

Технические характеристики

Производительность(по утфелю)т/ч………………………………..5,0

Мощность электродвигателя ,кВТ ……………………..……………..30

Масса ,кг ……………………………………………………….……2900

Металлоемкость ,кг*т/ч ………………………………………….….580

Электроёмкость кВТ*ч/т ……………………………………………..…..6

Определим производительность:

G= т св/сутки;

т св/сутки;

сахар рафинадный песок прессование

где  площадь поверхности ротора одной центрифуги,

площадь поверхности ротора одной центрифуги, -нагрузка утфеля

на1 м3 поверхности ротора ,т/ч,

-нагрузка утфеля

на1 м3 поверхности ротора ,т/ч, -выход утфеля ,% к массе свеклы.

-выход утфеля ,% к массе свеклы.

G=5*33=792т

св/сутки

G= =1128т св/сутки

=1128т св/сутки

Определим необходимое количество центрифуг

=3шт

Необходимо три центрифуги плюс одна резервная.

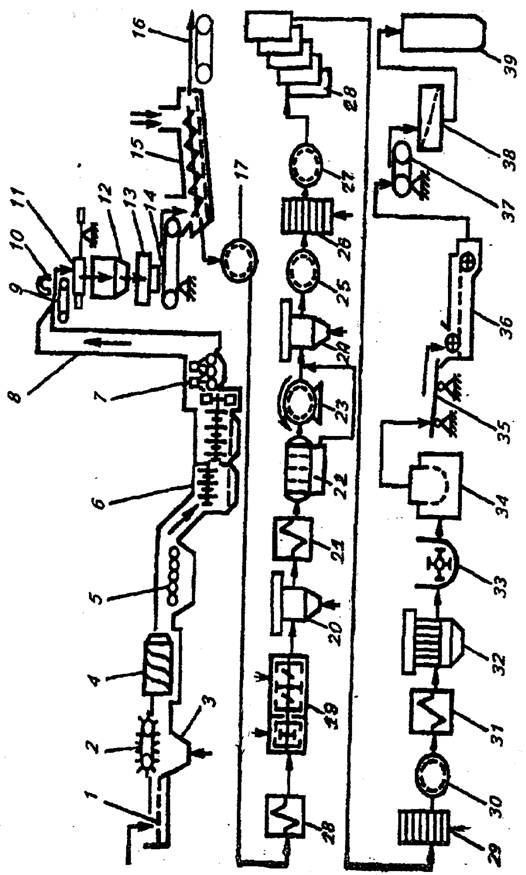

Рисунок 1. МАС производства сахара-песка из сахарной свеклы

В качестве типовой схемы свеклосахарного производства принята схема с

тремя продуктовыми утфелями.

По принятой в производстве схеме [Рисунок 1.] сахарная свекла подается в

завод из бурачной или с кагатного поля. По гидравлическому транспортеру она

поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее ее

перемещение по технологическому процессу происходит самотеком.

По длине гидротранспортера последовательно установлены соломоботволовушки

(для отделения легкий примесей), камнеловушки (для удаления тяжелых примесей) и

водоотделители (для отделения транспортерно-моечной воды). Сахарная свекла

после водоотделителей поступает в моечную машину, предназначенную для

окончательной очистки свеклы. Количество воды на мойку свеклы зависит от

степени ее загрязненности и конструкции машины (60-100% к массе свеклы).

Транспортерно-моечные воды направляются в сепаратор для отделения от них хвостиков

и кусочков свеклы, которые после обработки подаются на ленточный транспортер.

Отмытая сахарная свекла поднимается на ленточный транспортер, где с

помощью электромагнита от нее отделяются ферропримеси. После чего свеклу

взвешивают на весах и из промежуточного бункера направляют в свеклорезки.

Свекловичная стружка при помощи ленточного транспортера с весами подается в

диффузионную установку, где происходит извлечение сахара из стружки методом

диффузии. Из конца хвостовой части аппарата выводится обессахаренная стружка

(жом) и диффузионный сок (выход сока - 120% к массе свеклы). Жом отводится из

диффузионных установок конвейером в цех для прессования, сушки и

брикетирования.

Диффузионный сок пропускается через фильтр, нагревается в подогревателе и

направляется в аппараты предварительной дефекации, куда с помощью дозирующих

устройств подается известковое молоко. Сок очищается в результате коагуляции

белков и красящих веществ и осаждения ряда анионов с помощью раствора извести.

Дефекованный сок подается в аппарат I сатурации, где он дополнительно очищается от растворимых

несахаров и красящих веществ при пропускании через него диоксида углерода СО2

(сатурационного газа). Сок I

сатурации подается через подогреватель в гравитационный отстойник, где он

делится на две фракции: осветленную (80% всего сока) и сгущенную суспензию,

поступающую на вакуум-фильтры.

Фильтрованный сок I

сатурации направляется в аппараты II сатурации, где из него удаляется известь в виде СаСО3. Сок II сатурации подается на фильтры.

Отфильтрованный сок подается в сульфитатор, где происходит его обработка

диоксидом серы SO2 (сернистым газом) с целью уменьшения

цветности сока.

Затем сульфитированный сок направляют на фильтрацию, а затем

транспортируют через подогреватели в первый корпус выпарной станции,

предназначенной для последовательного сгущения сока до густого сиропа

(содержание сухих веществ увеличивается с 14 ¸ 16% на входе в выпарку до 65 ¸ 70% на выходе из нее).

Свежий пар поступает только в I корпус выпарной установки, а последующие корпуса обогреваются соковым

паром предыдущего корпуса.

Полученный сироп направляется в сульфитатор, а затем на фильтрацию. После

чего он нагревается в подогревателе, откуда поступает в периодические

вакуум-аппараты первого продукта. Сироп уваривается до пересыщения, сахар

выделяется в виде кристаллов. Образуется утфель, который содержит около 7,5%

воды и около 55% выкристаллизовавшегося сахара.

Затем утфель первой кристаллизации из вакуум-аппаратов поступает в

приемную утфелемешалку, откуда его направляют в утфелераспределитель, а затем в

центрифуги, где под действием центробежной силы кристаллы сахара отделяются от

межкристальной жидкости (первой оттек, чистота - 75 ¸ 78%).

Чтобы получить белый сахар, его кристаллы промывают небольшим количеством

горячей воды (пробелка), при этом часть сахара растворяется и из центрифуги

отходит оттек более высокой чистоты (второй оттек). Оба оттека подают в

вакуум-аппарат второй кристаллизации, где получают утфель, содержащий около 50%

кристаллического сахара. Утфель постепенно охлаждают до температуры 40 0С при перемешивании в утфелемешалках

- кристаллизаторах. Утфель II

кристаллизации направляется в центрифугу, где от кристаллов сахара отделяется

меласса. Желтый сахар второй кристаллизации аффинируют первым оттеком,

полученный утфель направляется в распределительную мешалку, а затем в

центрифуги. Полученный сахар растворяется и сок поступает в линию. Белый сахар

(температура 70 0С, влажность 0,5 ¸ 1,5%) выгружается из центрифуг, попадает на виброконвейер и

транспортируется в сушильно-охладительную установку.

После сушки сахар-песок поступает на весовой ленточный конвейер и далее

на вибросито, где отделяются комочки сахара, которые растворяются и

возвращаются в продуктовый цех. Товарный сахар-песок поступает в силосные башни

(склады длительного хранения), а затем на фасовку.

Основное технологическое оборудование сахарорафинадного завода

Принимаем вакуум-аппарат типа ПВА-400

Технические характеристики

Полезный объём-аппарата ,м3………………………………………..28

Масса утфеля ,сваренного за одну варку ,т ……………………………40

Диаметр аппарата ,мм……………………………………………..3800

Высота аппарата ,мм………………………………………………….7565

Диаметр греющей ,мм…………………………………………….…..3434

Площадь поверхности нагрева греющей камеры ,м2……………. 200

Рабочее давление ,МПа

В вакуум аппарате………………………………………………….. 0,093

В греющей камере …………………………………………………..0,3

Давление в гидроцилиндрах спускного устройства ,МПа …………1,0

Масса аппарата ,кг…………………………………………………. 19697

Определим производительность:

, т св/сутки

, т св/сутки

где  -вместимость вакуум аппарата,м3;

-вместимость вакуум аппарата,м3;  -плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы;

-плотность сваренного утфеля при

температуре спуска ,кг/м3;P-количество утфеля для данного продукта ,% к массе свеклы; -длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

-длительность полного цикла работы на

вакуум аппарате при осуществлении одной варки ,с.

G= т св/сутки

т св/сутки

= =

= =0.16=1 шт.

=0.16=1 шт.

=1шт.

Необходим один вакуум-аппарат

Принимаем центрифугу 1 рафинада типа ФПН1251-Т1

Технические характеристики

Размер ротора ,мм

Диаметр …………………………………………………….………1250

Высота …………………………………………………………..……110

Рабочий объёь,м3………………………………………………....0,515

Предельное заполнение рафинадом, кг………………………………. 750

Частота вращения вала электродвигателя (синхронная)мин-1

1500;750;250

Габаритные размеры, мм

длина…………………………………………………….……………..1930

ширина…………………………………………………………….……2250

высота…………………………………………………………………..4860

Масса с электродвигателем ,кг………………………………………7200

Определим производительность:

= , т св/сут

, т св/сут

где М-общая величина единовременной загрузки всех работающих(без

резервных) центрифуг данного утфеля, кг; К- эксплуатационный коэффициент,

К=0,9; а- количество утфеля данной кристаллизации, % к массе свеклы=84; Z- длительность одного цикла работы

центрифуги, мин; при частоте вращения 25с-1(1500 мин-1)

для 1 рафинада Z =3.5 мин.

G= =

= =330,6т св/сутки

=330,6т св/сутки

Определим необходимое количество центрифуг:

= =

= =0,30=1шт.

=0,30=1шт.

=1шт.

необходимо четыре центрифуги плюс одна резервная

Принимаем рафинадный дисковый пресс малая модель

Технические характеристики

Частота прессований, мин-1…………………………………………..24-26

Размер брусков, мм…………………………………………..23*23*184

Число одновременно прессуемых брусков, шт………………………7

Мощность электродвигателя, кВт………………………………………5,8

Частота вращения ротора электродвигателя, мин-1………………750

Габаритные размеры, мм

Длина……………………………………………………………………1800

Ширина………………………………………………………………..1520

Масса, кг…………………………………………………………….3300

Определим производительность:

= , т св/сут

, т св/сут

где z- число прессований в минуту z=25;  - количество брусков в одной матрице;

- количество брусков в одной матрице; масса бруска, кг;

масса бруска, кг;  - количество возврата при

прессовании, сушки и колке, % к массе рафинада;

- количество возврата при

прессовании, сушки и колке, % к массе рафинада;  - эксплуатационный коэффициент, равный

0,96.

- эксплуатационный коэффициент, равный

0,96.

G= =

= =23.04 т св/сут

=23.04 т св/сут

Определим необходимое количество дисковых пресов:

= =

= =4.3=5шт.

=4.3=5шт.

Необходимо пять дисковых прессов

Принимаем клеровочный аппарат непрерывного действия системы ВНИЭКИ

продмаша

Технические характеристики

Производительность, т/сут…………………………………………..600

Электродвигатель привода

Мощность, кВт………………………………………………………….2,8

Частота вращения, мин-1…………………………………………….1500

Частота вращения вала мешалки, мин-1…………………………….21

Содержание СВ в сиропе на выходе,

%.....................................72

Температура сиропа на выходе, С…………………………………….80

Время растворения сахара, мин……………………………………….12

Габариты, мм

Высота…………………………………………………………………4983

Ширина………………………………………………………………….2450

Длина……………………………………………………………………2450

Масса, кг………………………………………………………………..4300

Определим производительность:

= , т св/сут

, т св/сут

где:  - плотность сиропа, кг/м3;

- плотность сиропа, кг/м3;  - количество клеруемого сиропа, % к

массе рафинада;

- количество клеруемого сиропа, % к

массе рафинада;  - продолжительность полного цикла работы клеровочного

аппарата, мин-1

- продолжительность полного цикла работы клеровочного

аппарата, мин-1

G= =

= =65,09 т св/сут

=65,09 т св/сут

Определим необходимое количество клеровочных аппаратов:

m= =

= =1,5=2шт.

=1,5=2шт.

Необходимо два клеровочных аппарата

Сахар-рафинад в мировой практике выпускается в виде сахара-песка и

кускового сахара. Кусковой сахар-рафинад производят в основном методом прессования

и вибрации. В качестве типовой схемы сахарорафинадного производства принята

схема с тремя рафинадными и четырьмя продуктовыми утфелями.

Согласно принятой схеме (Рисунок 2) производства кускового

сахара-рафинада, сахар-песок растаривается из мешков и подается на очистку в

производство. Для очистки сахара-песка применяются просеиватели и

шпагатоуловители различного типа. Просеянный сахар-песок накапливается в

бункерах и затем направляется в клеровочные аппараты периодического или

непрерывного действия, где осуществляется роспуск песка (приготовление

рафинадного сиропа). Рафинадный сироп, приготовленный на белой клеровке,

содержащий большое количество посторонних механических примесей, направляется

на механическую очистку на фильтр-пресс или патронный фильтр ПФ-20. Однако

рафинадный сироп даже после фильтрации содержит красящие вещества и

растворенные соли. С целью осветления сиропа его направляют на установку с

активным углем или ионообменную установку.

Затем обесцвеченный рафинадный сироп подается в вакуум-аппараты, где

осуществляется варка утфеля. Сваренный утфель поступает в центрифуги, где

осуществляется отделение рафинадной кашки от межкристаллической жидкости

(оттеков). Оттеки поступают вновь на переработку с целью получения следующих

рафинадных утфелей.

Рафинадная кашка из-под центрифуг транспортируется к прессам. При этом

соблюдаются требования, чтобы кашка не высыхала и была однородна (кашки утфелей

разных рафинадов должны быть хорошо смешаны). Это достигается применением под

центрифугами для транспортировки винтового конвейера с ленточным винтом и

закрытого сверху крышкой. Для подачи кашки непосредственно к прессам

применяются ленточные конвейеры со стальной нержавеющей лентой. Затем кашка с

ленты подается на пресс с помощью плужковых сбрасывателей.

Прессование рафинадной кашки производится на дисковом или ротационном

прессе. Цикл прессования рафинадной кашки состоит из нескольких

последовательных фаз.

Отпрессованный сахар-рафинад (бруски) содержит влагу. Поэтому он

направляется в сушильную установку, где происходит сушка и охлаждение рафинада

соответственно горячим и холодным воздухом.

Затем полученные на прессах бруски рафинада подаются на колочные станки

для раскалывания его на кусочки.

Расколотый сахар-рафинад содержит значительное количество крошки и

сахарной пыли. Отделение такого рода «примесей» от кусочков рафинада происходит

на вибрирующем конвейерном сите.

Освобожденный от мелочи рафинад направляется на фасовку и упаковку,

сначала в бункер, из которого по рукаву он поступает в мешок (40 ¸ 50 кг), подвешенный на ременной

застежке к конусу бункерных равноплечных весов.

Взвешенный мешок конвейером подается к зашивочной машине и далее через

рольганг на конвейер, направляющий упакованный рафинад на склад.

Для мелкой фасовки рафинад упаковывается на специальных автоматах в

пергаментную подвертку и бумажную бандероль по два кусочка массой 15 г.

Пачечный рафинад (вес 0,5 и 1 кг) выпускают машинным способом, который

предусматривает два вида упаковки:

) укладка сгруппированных кусочков рафинада в готовые картонные коробки с

помощью вакуума с последующим закрыванием их картонными крышками;

) обертывание сгруппированных кусочков рафинада в картон.

Список используемой литературы

1. Гребенюк

С.М. технологическое оборудование сахарных заводов.-2-е изд., перераб. и

доп.-М.: Легкая пищевая промышленность, 1983.-520с.

. Азрилевич

М.А. оборудование сахарных заводов. - 3-е изд. - М.: Легкая и пищевая

промышленность, 1982.-392 с., ил.

. Машины и

аппараты пищевых производств. В 3кн. М38 Кн. 1/С. Т. Антипов, И.Т. Кретов, А.Н.

Остриков и др.; Под ред. Акад. РАСХН В.А. Панфилова. - 2-е изд., перераб. и

доп.-М.: КолосС, 2009.-610 с: ил. -(Учебник и учеб. Пособия для студентов высш.

учеб. заведений).