Техническое обслуживание автомобиля ЗИЛ-ММЗ 4505

1. Введение

Автомобильный транспорт играет существенную роль

в транспортном комплексе страны, регулярно обслуживая более 1,1 млн.

предприятий, организаций, колхозов, совхозов и других коллективных клиентов

народного хозяйства, а также население страны. Ежегодно автомобильным

транспортом народного хозяйства перевозится более 80% грузов, транспортом

общего пользования - более 75% пассажиров.

Одновременно автомобильный транспорт является

основным потребителем ресурсов, расходуемых транспортным комплексом: 66% топлив

нефтяного происхождения, 70% трудовых ресурсов и примерно половина всех

капиталовложений.

Одной из важнейших проблем, стоящих перед

автомобильным транспортом, является повышение эксплуатационной надежности

автомобилей. Решение этой проблемы, с одной стороны, обеспечивается

автомобильной промышленностью за счет выпуска более надежных автомобилей, с

другой - совершенствованием методов технической эксплуатации автомобилей. Это

требует создания необходимой производственной базы для поддержания подвижного

состава в исправном состоянии, широкого применения прогрессивных и

ресурсосберегающих технологических процессов ТО и ремонта, эффективных средств

механизации, роботизации и автоматизации производственных процессов, повышения

квалификации персонала, расширения строительства и улучшения качества дорог.

Автомобильный транспорт расходует значительное

количество запасных частей, материалов, использует при ТО и ремонте

разнообразное технологическое оборудование, приспособления и оснастку.

По результатам многочисленных исследований

годовая производительность автомобилей к концу срока их службы снижается в 1,5

- 2 раза по сравнению с первоначальной, снижается также безопасность их

конструкции. За срок службы автомобиля расходы на его техническое обслуживание

и ремонт превосходят первоначальную стоимость в 5 - 7 раз. Поэтому важным

направлением, как при проектировании, так и при эксплуатации автомобилей

является точная и достоверная прогнозная оценка основных показателей надежности

их деталей. В курсовой работе рассматриваются вопросы по прогнозированию

параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовая работа по технологическому процессу ТО,

ремонту и диагностированию автомобилей ставит своей целью:

закрепление и расширение теоретических и

практических знаний по организации и технологии ТО и ТР автомобилей;

развитие у навыков самостоятельной работы со

специальной нормативной и научно-технической литературой при разработке

технологических процессов ТО, ремонта и оценке надежности автомобилей в

условиях АТП.

2.

Краткая техническая характеристика и устройство автомобиля ЗИЛ-ММЗ 4505

|

Параметр

|

Размерность

|

Значение

|

|

Масса

снаряженного автомобиля

|

кг

|

4900

|

|

Габаритные

размеры: длина ширина высота (без нагрузки)

|

мм

|

5490

2500 2540

|

|

Грузоподъемность

|

кг

|

6000

|

|

Колесная

база

|

мм

|

3300

|

|

Колея

колес: передних задних

|

мм

|

1800

1790

|

|

Наименьший

дорожный просвет

|

мм

|

275

|

|

Наименьший

радиус поворота по оси следа внешнего переднего колеса, не более

|

м

|

8

|

|

Эксплуатационные

данные

|

|

Максимальная

скорость с номинальной нагрузкой

|

км/ч

|

85

|

|

Контрольный

расход топлива

|

л/100км

|

27

|

|

Число

осей (общее х ведущих)

|

-

|

2х1

|

Двигатель:

модель ЗИЛ - 508.10, восьмицилиндровый, V-образный,

карбюраторный, верхнеклапанный, рабочий объем 6,0 л., степень сжатия 8,0,

максимальная мощность 150 л. с. (110 кВт) при

3200 об/мин, максимальный крутящий момент 387 Н×м

при 2000 об/мин.

Система смазки комбинированная (смазка

осуществляется под давлением и разбрызгиванием с охлаждением масла в

радиаторе).

Система питания с принудительной подачей топлива

бензонасосом диафрагменного типа. Карбюратор К-88 - двухкамерный, с падающим

потоком и сбалансированной поплавковой камерой. Применяемое топливо - бензины

марок АИ-92 по ГОСТ 2084-77.

Система охлаждения - жидкостная, закрытая, с

принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера - закрытая

принудительная, действующая за счет разряжения во впускной трубе.

Сцепление: сухое,

однодисковое с гидравлическим приводом включения.

Коробка передач: механическая,

пятиступенчатая, снабжена синхронизаторами на всех передачах переднего хода.

Тип управления - механический.

Передаточные числа передач:

· первой - 7,44

· второй - 4,1

· третьей - 2,29

· четвертой - 1,47

· пятой - 1,0

· задний ход - 7,09

Карданная передача: открытая,

двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с

крестовиной на игольчатых подшипниках.

Задний мост: главная

передача двойная, состоящая из пары конических шестерен со спиральными зубьями

и пары цилиндрических с косыми зубьями (число зубьев конических - 13 и 25,

цилиндрических - 14 и 17).

Подвеска:

· передняя -

зависимая рессорная, установлены два телескопических гидравлических

амортизатора двойного действия.

· задняя - зависимая

рессорная, имеет дополнительную рессору.

Размер шин: 9,00-20

дюймов.

Рулевое управление: с

гидроусилителем. Рабочая пара - винт с гайкой на циркулирующих шариках и рейку

с зубчатым сектором. Прикреплен к раме и соединен с валом колонки рулевого

управления карданным валом с двумя шарнирами.

Тормоза:

· рабочая система:

передние и задние тормозные механизмы барабанного типа, пневматический,

компрессор двухцилиндровый с жидкостным охлаждением. Рабочее давление системы

7,0-7,4 кг/см2.

· стояночная система: барабанного

типа установлен в силовой передаче.

Заправочные емкости, л.

170

|

|

Система

охлаждения

|

28

|

|

Система

смазки двигателя

|

8

|

|

Воздушный

фильтр

|

0,625

|

|

Картер

коробки передач

|

5,1

|

|

Картер

заднего моста

|

4,5

|

|

Картер

рулевого механизма (с гидроусилителем)

|

2,8

|

|

Передние

амортизаторы (каждый)

|

0,355

|

Регулировочные и контрольные данные.

|

Параметр

|

Размерность

|

Значение

|

|

Зазоры

между толкателями и клапанами на холодном двигателе: у выпускных клапанов у

впускных клапанов

|

мм

|

0,4-0,45 0,4-0,45

|

|

Давление

масла в системе смазки двигателя

|

кг/см2

|

не

менее 2,5

|

|

Прогиб

ремня вентилятора (при усилии 3-4 кг)

|

мм

|

10-15

|

|

Зазор

между электродами свечей

|

мм

|

0,6-0,75

|

|

Зазор

между контактами прерывателя

|

мм

|

0,35-0,45

|

|

Нормальная

температура охлаждающей жидкости

|

град

|

75-95

|

|

Свободный

ход педали сцепления

|

мм

|

35-50

|

|

Давление

в системе пневматического привода тормозов

|

кг/см2

|

5,6-7,4

|

|

Давление

воздуха в шинах: передних колес задних колес

|

кг/см2

|

3,5

5,3

|

3. Организация технологического

процесса

Ежедневное обслуживание автомобилей проводится

после возвращения автомобиля с линии.

При приемке автомобиля на СТОА осуществляются

приемка и выдача автомобилей на специализированном участке с проведением

внешнего осмотра в следующей последовательности: проверка его комплектности,

агрегатов и узлов, на неисправность который указывает водитель, а также

влияющих на безопасность движения, технического состояния автомобиля с целью

выявления дефектов, не заявленным водителем. Автомобиль осматривают и

регистрируют все обнаруженные неисправности независимо от предварительных

заявок водителя.

3.1 Производственная база и

технологическое оборудование

3.1.1

Подбор технологического оборудования

Технологическое оборудование

|

Наименование

оборудования

|

Модель

|

Мощность,

кВт

|

Габаритные

размеры, мм

|

Масса,

кг

|

|

Установки

для мойки грузовых автомобилей и автобусов

|

1126М

|

6

|

9700х5900х4100

|

4000

|

|

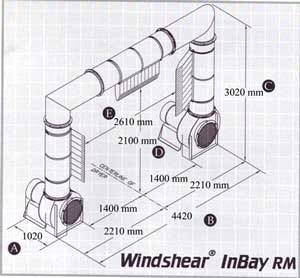

Сушащий

блок для сушки по контуру

|

Inbar RM 2х25

|

2х11

|

-

|

-

|

|

Бесшумный

компрессор

|

ОМА

SL 7.5

|

5,5

|

357

|

|

Установка

для заправки моторным и трансмиссионным маслом

|

С-231

|

-

|

350х280х1190

|

52

|

Сушащий блок для сушки по контуру.

.1.2

Расчет площади объекта

При поточном методе технического

обслуживания площадь зоны ТО определяется по

формуле:

,

,

м2

м2

где  =23,5 − длина зоны ТО, м;

=23,5 − длина зоны ТО, м;

=6 − ширина зоны ТО, м.

=6 − ширина зоны ТО, м.

Длина зоны ТО определяется по

формуле:

,

,

м

м

где  =19,5 − рабочая длина линии

ТО, м;

=19,5 − рабочая длина линии

ТО, м;

=1,5…2,0 м - расстояние автомобиля

до наружных ворот.

=1,5…2,0 м - расстояние автомобиля

до наружных ворот.

Рабочая длина линии (м) ТО

определяется по формуле:

м

м

где  =5,49 − габаритная длина

автомобиля, м;

=5,49 − габаритная длина

автомобиля, м;

=3 − число постов в зоне;

=3 − число постов в зоне;

=1,2…2,0 м - расстояние между

автомобилями.

=1,2…2,0 м - расстояние между

автомобилями.

Окончательно площадь зоны ТО или ТР

и постов диагностики обычно вынужденно корректируется и устанавливается с

учетом того, что при строительстве широко используются унифицированные типовые

секции и пролеты, а также типовые конструкции и детали, изготовленные серийно

заводами стройматериалов.

Производственные здания выполняются

с сеткой колонн, имеющей одинаковый для всего здания шаг, равный 6 или 12 м,

одинаковый размер пролетов с модулем 6 м, т. е. 12, 18, 24 м и более.

.2

Регламентные работы (технологическая карта) ЕО автомобиля ЗИЛ-ММЗ 4505

В соответствии с Положением о

техническом обслуживании и ремонта подвижного состава ежедневного обслуживания

автомобиля ЗИЛ-ММЗ 4505 имеет следующий нормативный перечень работ:

1. Вымыть автомобиль, в случае необходимости

провести санитарную обработку; протирка зеркал заднего вида, фар, подфарников,

указателей поворотов, задних фонарей и стоп-сигналов, стекол кабины, а также

номерных знаков.

. Сушка автомобиля.

. Проверить состояние кабины, платформы,

стекол, зеркал заднего вида, капота.

. Проверить давление в колесах, при

необходимости накачать.

. Проверить свободный ход рулевого

колеса.

. Проверить привода тормозов.

. Проверить уровень масла в двигателе,

охлаждающей жидкости и топлива, при необходимости дозаправить.

. Проверить натяжение ремня генератора,

компрессора и насоса гидроусилителя руля.

. Проверить зарядку аккумулятора.

. Проверить приборы освещения и

сигнализации, также работу стеклоочистителя.

3.3

Расчет трудоемкости и штата пункта технического обслуживания ЕО автомобиля

ЗИЛ-ММЗ 4505

3.3.1

Расчет трудоемкости работ по ЕО автомобиля ЗИЛ-ММЗ 4505

Трудоемкость ЕО ( )

определяется по формуле [4]:

)

определяется по формуле [4]:

,

,

где  =0,47 чел×ч −

нормативная трудоемкость ежедневного обслуживания, чел.×ч [4];

=0,47 чел×ч −

нормативная трудоемкость ежедневного обслуживания, чел.×ч [4];

=1,0 - коэффициент корректирования

нормативов в зависимости от модификации ПС и организации его работы [4];

=1,0 - коэффициент корректирования

нормативов в зависимости от модификации ПС и организации его работы [4];

=1,15 − коэффициент

корректирования нормативов в зависимости от количества обслуживаемых и

ремонтируемых автомобилей на АТП и количества технологически совместимых групп

подвижного состава [4];

=1,15 − коэффициент

корректирования нормативов в зависимости от количества обслуживаемых и

ремонтируемых автомобилей на АТП и количества технологически совместимых групп

подвижного состава [4];

чел×ч

чел×ч

=0,3 − коэффициент

механизации, снижающий трудоемкость ЕО, рассчитывается по формуле:

=0,3 − коэффициент

механизации, снижающий трудоемкость ЕО, рассчитывается по формуле:

,

,

где  − процент снижения

трудоемкости за счет применения моечной установки (принимается равным 55%);

− процент снижения

трудоемкости за счет применения моечной установки (принимается равным 55%);

− процент снижения

трудоемкости путем замены обтирочных работ обдувом воздуха (принимается равным

15%).

− процент снижения

трудоемкости путем замены обтирочных работ обдувом воздуха (принимается равным

15%).

3.3.2

Определение количества ремонтных рабочих в АТП и на объекте проектирования

Число производственных рабочих мест

и рабочего персонала определяется по формуле:

,

,

где  − штатное (списочное) число

производственных рабочих, чел.;

− штатное (списочное) число

производственных рабочих, чел.;

= 0,16 чел×ч −

трудоемкость соответствующей зоны ЕО;

= 0,16 чел×ч −

трудоемкость соответствующей зоны ЕО;

n = 50 -

количество автомобилей.

чел.

чел.

− годовой производственный

фонд рабочего времени штатного рабочего, т. е. с учетом отпуска и невыхода на

работу по уважительным причинам, определяется по формуле:

− годовой производственный

фонд рабочего времени штатного рабочего, т. е. с учетом отпуска и невыхода на

работу по уважительным причинам, определяется по формуле:

где ДОТ = 60 - число дней

отпуска, установленного для данной профессии рабочего;

ДГ = 365 - число дней в

году;

ДБ = 25 - число

больничных дней в году;

ДП = 20 - число

праздничных дней в году.

ч.

ч.

. Современные способы ремонта и

восстановления шквореня

поворотной цапфы ЗИЛ-ММЗ 4505

автомобиль ремонт шкворень цапфа

Шкворень изготовлен из стали 45 и термически

обработан ТВЧ на глубину 2-4 мм, твердость поверхности HRC

56-63.

Основные дефекты: износ шеек и забитость резьбы.

При износе малой шейки до диаметра менее 38,99 мм, большой шейки до диаметра

49,97 мм и конусной шейки до смещения конусного отверстия 1 : 10 с большим

диаметром конуса 50 мм более 1 мм шкворень восстанавливают хромированием или

осталиванием с последующим шлифованием под номинальный или ремонтный размер.

Номинальный и ремонтный размер шкворня.

Технологический процесс состоит из трех групп

операций: подготовки деталей к наращиванию, нанесения покрытия и последующей

обработки.

Подготовка детали. Сцепление

металла покрытия с металлом детали обуславливается их межмолекулярным

взаимодействием. Межмолекулярные силы заметно проявляются только в том случае,

если расстояние между атомами составляет не более 5×10-5

мкм. Они убывают пропорционально третьей степени межатомного расстояния.

Покрываемым поверхностям придают необходимую

шероховатость. С них удаляют различные загрязнения, жировые и оксидные пленки.

Металл осаждается на активном чистом катоде, свободном от чужеродных частиц. В

результате покрытие физически сращивается с основным металлом настолько прочно,

что не отслаивается от детали даже при ее разрушении, и работает как одно целое

с основным металлом. Нарушение технологии подготовки уменьшает его сцепляемость

и может привести к отслаиванию от детали.

Механическая обработка предназначена

для удаления с покрываемой поверхности следов износа и придания ей требуемой

шероховатости. В процессе восстановления детали обычно шлифуют до

шероховатости, соответствующей 6…7-му классу, или зачищают шкуркой (при

небольших равномерных износах).

Промывка органическим

растворителем (бензином, керосином и др.) применяется тогда, когда необходимо

дополнительно очистить деталь от грязи и масла, скопившихся в углублениях,

отверстиях и т. д.

Изоляция поверхностей

детали, не подлежащих покрытию, токонепроводящими материалами позволяет

сохранить геометрические размеры поверхностей, предотвращает потери

электроэнергии и металла. Ее выполняют с помощью постоянных изоляторов

(коробки, трубки, шайбы и т. д.) или изоляционных материалов (тонкой резины,

листового целлулоида, изоляционной ленты, пленочных полимерных материалов, церезина,

пластизоля и др.).

Монтаж детали на подвеску выполняют

при их завешивании в ванну с электролитом. Конструкция подвески должна

создавать надежный электрический контакт с покрываемыми деталями штангой ванны.

Детали располагают вертикально или наклонно для удаления водорода с

поверхностей.

Обезжириванием удаляют

жировые загрязнения. Этот процесс основан на том, что животные и растительные

жиры под воздействием горячей щелочи разрушаются и образуют мыло (омыляются),

которое легко смывается горячей водой. Минеральные неомыляемые жиры, например

смазочные масла, под воздействием щелочи образуют эмульсии.

Сплошная пленка разрывается, и масло собирается

в отдельные капли, которые отделяются от поверхности деталей и остаются в

растворе в мелкораздробленном взвешенном состоянии. Для облегчения

эмульгирования в щелочной раствор вводят специальные вещества, называемые

эмульгаторами. К ним относятся: жидкое (растворимое) стекло,

поверхностноактивные (ПАВ) и др.

Обезжиривание в щелочных растворах можно

проводить химическим и электрохимическим методами. При химическом - детали

погружают в горячий щелочной раствор и выдерживают в нем определенное время.

Для обезжиривания черных металлов по ГОСТ 9.047

- 75 рекомендуется применять раствор, содержащий по 20…40 г/л едкого натра,

тринатрийфосфата и кальценированной соды. В него можно вводить 3…5 г/л жидкого

стекла или метасиликата натрия.

После обезжиривания детали тщательно промывают

сначала горячей (70…80 град), а затем холодной водой. Если она равномерное

растекается и смачивает всю поверхность детали, а не собирается каплями, то

качество обработки хорошее.

Травлением удаляют

оксидные пленки и дефектный слой с покрываемых поверхностей, выявляют

кристаллическую структуру и повышение активности металла. Его проводят химическим

и электрохимическим методами.

Химическое травление черных металлов выполняют в

водном растворе серной или соляной кислоты или в их смесях. Обычно применяют

15…25%-ный раствор серной или 10…20%-ный раствор соляной кислоты. При травлении

в растворе серной кислоты его часто нагревают до 50…60 градусов.

Продолжительность процесса (30 мин и более) зависит от состояния поверхности

детали, концентрации и температуры раствора.

Чтобы ускорить процесс и повысить прочность

сцепления гальванических покрытий, следует применять электрохимическое

травление. Его скорость увеличивается в десятки раз, а расход кислоты

уменьшается.

Для травления черных металлов обычно используют

растворы кислот, чаще серной, и солей соответствующих металлов. Деталь

завешивают в ванну и включают в качестве катода или анода в электрическую цепь.

Наиболее распространено анодное травление за

счет электрохимического растворения металла, химического растворения и

механического отрывания оксидов от его поверхности выделяющимся на аноде

кислородом.

В ремонтном производстве такое травление

применяют для восстановления изношенных деталей железнением и хромированием.

При железнении его проводят в электролите с содержанием 365 г/л серной кислоты

(30%-ный раствор) и 10…20 г/л сернокислого железа (FeSO4×7H2O).

Температура процесса 18…25 град. Детали завешивают на анодную штангу. Катодами

служат свинцовые пластины, площадь которых в 4…5 раз больше площади покрываемых

поверхностей. Стальные детали обрабатывают при анодной плотности тока 50…70

А/дм2 в течение 2…3 мин.

Качество обработки контролируют визуально: для

правильно протравленных деталей характерна светло-серая матовая поверхность без

блеска, темных пятен и следов травильного шлама.

При анодном травлении стали в хлористом

электролите на ее поверхности не образуется пассивная пленка. В результате

достигается более глубокое и равномерное протравливание деталей, чем при

травлении в растворе серной кислоты. Однако после этого на обрабатываемой

поверхности остается темный рыхлый слой шлама. Его удаляют анодным травлением

(очисткой) в 30%-ном растворе серной кислоты при плотности тока 50…70 А/дм2

в течение 0,5…1,0 мин. На поверхности образуется пассивная пленка.

Перед анодной очисткой детали промывают холодной

водой, чтобы удалит с них и подвесных приспособлений остатки хлористого

электролита. Накопление ионов хлора (активаторов) в сернокислом электролите

нарушает процесс анодной очистки, препятствуя образованию пассивной пленки и

удалению шлама. Затем детали снимают со штанг ванны при выключенном токе, иначе

ухудшается сцепляемость покрытий и увеличивается количество брака. То же самое

происходит, если оставить детали в ванне после процесса.

Перед хромированием детали подвергают анодному

травлению в растворе, содержащем 100…150 г/л хромового ангидрида и 2…3 г/л

серной кислоты, или непосредственно в электролите для хромирования. Стальные

детали обрабатывают при анодном плотности тока 25…40 А/дм2 в течение

30…60 с (чем более углеродистая и легированная сталь, тем меньше время

травления), а чугунные - при 20…25 А/дм2 5…10 с. Температура

электролита 50…60 градусов.

Нанесение покрытий.

В ремонтном производстве из гальванических покрытий чаще всего применяют

железнение и реже - хромирование, цинкование и никелирование.

Железнение обладает

хорошими технико-экономическими показателями: исходные материалы и аноды

дешевые и недефицитные; исходные материалы и аноды дешевые и недефицитные;

высокие выход металла по току (85…95%) и производительность - скорость

осаждения железа составляет 0,2…0,5 мм/ч; толщина твердого покрытия 0,8…1,2 мм;

возможность в широких пределах регулировать свойства покрытий (микротвердость

1600…7800 МПа) в зависимости от их назначения обуславливает универсальность

процесса; достаточно высокая износостойкость твердых покрытий, не уступающая

износостойкости закаленной стали; покрытия хорошо хромируются, что позволяет при

необходимости повышать износостойкость деталей нанесением более дешевого, чем

хромовое, комбинированного покрытия (железо+хром).

Железнение используют при:

· восстановлении малоизношенных

деталей (наращивание до нормального или ремонтного размера) автомобилей,

тракторов, сельскохозяйственных машин, различного оборудования;

· исправлении брака механической

обработки;

· упрочнении рабочих поверхностей

деталей из малоуглеродистой и среднеуглеродистой сталей, не прошедших в

процессе изготовления термической обработки.

Металлы группы железа в соединениях могут быть

двух- и трехвалентными. Электронасаждение происходит из растворов двухвалентных

соединений. Находящиеся в электролите двухвалентные ионы металла легко

окисляются до трехвалентных кислородом воздуха. Наличие таких ионов снижает

выход металла по току и ухудшает свойства покрытий.

Сернокислые электролиты по сравнению с хлористым

менее химически агрессивны и устойчивы к окислению, но уступают по

производительности, качеству получаемых покрытий и другим показателям. Поэтому

наибольшее применение получили простые (без добавок) хлористые электролиты.

По температурному режиму электролиты делятся на

горячие и холодные. Первые используют при температуре 60…90 градусов,

позволяющей проводить железнение с большой плотностью тока и высокой

производительностью. Однако они менее удобны в эксплуатации - требуются большой

расход энергии на нагрев и поддержание высокой температуры, частая их

корректировка, мощная вентиляция и др. Вторые (электролиз ведется без нагрева)

лишены указанных недостатков, но допускают использование меньших плотностей

тока и поэтому менее производительны.

Для получения нужной прочности сцепления важно,

чтобы пассивная пленка, образовавшаяся при травлении, была разрушена и первые

атомы железа осаждались на активную чистую поверхность детали. Поверхность

активируется при выполнении переходов: выдержка без тока и вывод на заданный

режим (разгон). После анодного травления и промывки детали завешивают на

катодную штангу ванны железнения, где они находятся без тока в течение 10…60 с.

В период выдержки температура детали сравнивается с температурой электролита и

поверхность частично активируется ионами хлора и водорода, находящимися в электролите.

После выдержки деталей без тока включают ток

плотностью 2…5 А/дм2 и проводят электролиз 0,5…1,0 мин. Затем в

течение 5…10 мин катодную плотность тока постепенно увеличивают до заданного

значения. Его малая плотность в начале электролиза способствует количественному

преобладанию выделения водорода над осаждением железа.

Катодный ток и интенсивно выделяющийся водород

заканчивают начатое при выдержке без тока активирование покрываемой

поверхности. Низкая плотность тока в начале процесса и постепенное ее повышение

приводят к осаждению мягкого подслоя железа с небольшими внутренними

напряжениями. Все эти факторы способствуют получению высокой прочности

сцепления покрытий с деталями.

При выборе режима следует иметь в виду общие для

большинства гальванических процессов положения: чем выше катодная плотность

тока, тем больше скорость осаждения металла и производительность процесса; чем

ниже температура и концентрация электролита и выше плотность тока (жестче

режим), тем больше твердость железных покрытий и меньше их максимально

достижимая толщина; чем выше температура и концентрация электролита, тем

большую плотность тока можно допустить без ущерба для качества покрытий. Также

необходимо выдерживать заданную кислотность электролита, так как ее снижение резко

ухудшает сцепляемость покрытий вплоть до отслоения.

При железнении применяют растворимые аноды из

малоуглеродистой стали. Соотношение между анодной и катодной поверхностями

должно быть 1…2, т. е. Sа Sк=1…2.

В процессе нанесения покрытий на внутренние поверхности его практически

невозможно выдержать.

Sк=1…2.

В процессе нанесения покрытий на внутренние поверхности его практически

невозможно выдержать.

Оптимальное значение диаметра анода для

внутренних поверхностей составляет 1/3…2/3 диаметра отверстия. Чтобы уменьшить

загрязнение электролита анодным шламом, следует помещать аноды в чехлы (мешки)

из кислостойкой ткани (стеклоткань, шерсть и др.). Аноды располагают с двух

сторон от деталей. Расстояния между деталями и анодами должны быть одинаковыми

и равными 60…150 мм. Длина анодов не более длины покрываемой поверхности.

Расстояние между деталями 70…150 мм. Их верхние

концы необходимо размещать ниже уровня электролита на 80…100 мм, а нижние - на

расстоянии не менее 150…200 мм от дна ванны.

Хромированием получают

мелкозернистые покрытия микротвердостью 4000…12000 МПа с низким коэффициентом

трения и высокой сцепляемостью. Хром химически стоек против воздействия многих

кислот и щелочей, жароустойчив, что обеспечивает деталям высокую

износостойкость даже в тяжелых условиях эксплуатации, превышающую в 2…5 раз

износостойкость покрытия при твердости 7000…9200 МПа.

Однако хромирование - энергоемкий, дорогой и

малопроизводительный процесс. Его используют для следующих целей:

· защитно-декоративное хромирование

арматуры автомобилей, велосипедов, мотоциклов, вагонов и т. д.;

· увеличение износостойкости и срока

службы пресс-форм, штампов, измерительных и режущих инструментов, трущихся

поверхностей деталей машин (порщневых колец, штоков гидроцилиндров, плунжеров

топливных насосов) и др.;

· восстановление малоизношенных

ответственных деталей автомобилей, тракторов и различного оборудования;

· повышение отражательной способности

при изготовлении зеркал, отражателей и рефлекторов.

Этот процесс в отличие от других обладает

следующими особенностями.

. Главным компонентом электролита служит

хромовый ангидрид (CrO3),

образующий при растворении в воде хромовую кислоту (CrO3+H2O=H2CrO4).

Главный компонент других процессов - соль осаждаемого металла. Хром осаждается

лишь при наличии в электролите определенного количества посторонних анионов,

чаще всего сульфатов (SO4).

Он шестивалентен в электролите. На катоде осаждается трехвалентный

металлический хром. Механизм его осаждения весьма сложен и еще недостаточно

изучен.

. Большая часть тока расходуется на

побочные процессы, в том числе на разложение воды и обильное выделение

водорода, в результате чего выход хрома по току мал (10…40%). С увеличением

концентрации и температуры электролита выход по току уменьшается, тогда как при

осаждении других металлов, наоборот, увеличивается.

. Применяют нерастворимые аноды,

изготовленные из свинца или из сплава свинца с 6% сурьмы. При использовании

нерастворимых анодов электролит постоянно обедняется и его необходимо

периодически контролировать и корректировать, добавляя хромовой ангидрид.

Хромовый анод растворяется при электролизе с анодным выходом по току, в 7…8 раз

превышающим выход по току на катоде. В результате концентрация ионов хрома в

электролите непрерывно возрастает.

Площадь поверхности свинцовых анодов должна в

два раза превышать площадь хромируемой поверхности. Расположение анодов и

деталей в ванне такое же, как и при железнении.

Обычные хромовые покрытия плохо смачиваются

маслами и прирабатываются. Чтобы повысить износостойкость деталей, работающих

при больших давлении и температуре и недостаточной смазке, следует применять пористое

хромирование. Пористый хром представляет собой покрытие, на поверхности

которого специально создаются большое количество пор или сетка трещин,

достаточно широких для проникновения в них масла. Его можно получить

механическим, химическим и электрохимическим способами.

Наиболее широко используется электрохимический

способ. Он заключается в том, что хром осаждается при появлении в покрытии

сетки микротрещин. Для их расширения и углубления покрытие подвергают анодной

обработке в электролите того же состава, что и при хромировании (поверхность

трещин активнее и растворяется гораздо быстрее других участков хрома). В

зависимости от режима хромирования и анодного травления можно выполнить

канальчатую и точечную пористость.

Для образования пористых покрытий деталь

хромируют в универсально электролите при плотности тока 40…50 А/дм2,

а затем переключают полярность ванны и проводят анодное травление при той же

плотности. Канальчатую пористость получают при температуре электролита 58…62

градусов и продолжительности травления 6…9 мин, а точечную - 50…52 градусов и

10…12 мин. На анодное травление оставляют припуск 0,01…0,02 мм на диаметр.

Пористое хромирование поршневых колец

увеличивает их износостойкость в 2…3 раза, а износостойкость гильзы в 1,5 раза.

Обработка восстановленных деталей. В

процессе обработки возникают значительные трудности вследствие особых свойств

наращенного слоя (высокой твердости, неравномерной твердости по длине и глубине

слоя, структурной неоднородности, наличия неметаллических включений и т. д.).

Если деталь восстановлена различными методами

автоматической наплавки и осталиванием, то применяют материал режущей части

инструмента из твердых сплавов Т5К10 и Т15К6, твердость наплавленного слоя HRC

менее 40 и ВК8, ВК6 и ВК6М, HRC

более 40. При обработке осталенных поверхностей используют пластинки

из

твердого сплава Т30К4.

Обработку ведут с применением охлаждающей

жидкости (эмульсола 5…8%, кальцинированной технической соды 0,2%, остальное -

вода). Детали, хромированные гладким хромом, шлифуют кругами из электрокорунда

на керамической связке, зернистостью 40…50 и твердостью С1…С2. Окружная

скорость вращения круга и детали соответственно 30…40 м/с и 15…20м/мин.

Детали после осталивания обрабатывают на

токарных или шлифовальных станках в зависимости от припуска, твердости

покрытия, требуемой точности и шероховатости поверхности. Покрытия с твердостью

НВ<200 обрабатывают обычным режущим инструментом, а с НВ 400…450 -

твердосплавными резцами и шлифованием. Покрытия твердостью НВ>400…460 шлифуют

кругами из электрокорунда на бакелитовой связке, зернистостью 40…25 и

твердостью СМ2…СМ1.

5. Техника безопасности в зоне ЕО

Создание безопасных условий труда должно быть

определяющим в любой сфере производственной деятельности человека. И тем более

там, где работа связана с повышенной опасностью для здоровья человека.

В России существует государственная система

безопасности труда, устанавливающая общие требования безопасности работ,

которые проводятся на автотранспортных предприятиях, станциях ТО и

специализированных центрах при всех видах ТО и ТР грузовых и легковых

автомобилей, автобусов, тягачей, прицепов и полуприцепов, предназначенных для

эксплуатации на дорогах общей сети России.

За обеспечением безопасных условий труда ведут

наблюдение прокуратура, госсанинспекция, гортехнадзор, пожарная инспекция и

другие службы государственного контроля. Ответственность за выполнение всего

объема задач по созданию безопасных условий труда возлагается на руководство

автотранспортного предприятия в лице директора и главного инженера.

Все лица, поступающие на работу, проходят

вводный инструктаж по технике безопасности и производственной санитарии,

который является первым этапом обучения техники безопасности на данном

предприятии. Вторым этапом обучения является инструктаж на рабочем месте,

проводимый с целью усвоения рабочим безопасных приемов труда непосредственно по

той специальности и на том рабочем месте, где он должен работать. При

выполнении работ повышенной опасности проводятся повторные инструктажи через

определенный промежуток времени, но не реже одного раза в 3 месяца.

Дополнительный инструктаж проводится при

нарушении работающим правил и инструкций по технике безопасности,

технологической и производственной дисциплины, а так же при изменении технологического

процесса, вида работ и типа обслуживаемых автомобилей. Все виды инструктажей

записываются в специальные журналы, которые хранятся у руководителя

предприятия, цеха или производственного участка.

Слесарь по ремонту автомобилей должен уметь

оказать первую помощь при несчастных случаях, поражении током до прибытия

скорой медицинской помощи или доставки пострадавшего в медицинское учреждение.

К производственному травматизму относятся

увечья, ранения, ожоги, поражения электрическим током, отравления и профессиональные

заболевания, связанные с выполнением своих трудовых обязанностей.

Производственный травматизм, пренебрежения

правилам безопасности и отсутствия должного контроля их выполнения.

Безопасные приемы труда при техническом

обслуживании и ремонте автомобилей. Прежде чем приступить к выполнению

различных работ по ремонту и техническому обслуживанию автомобиля, необходимо

правильно и надежно установить его на рабочем месте (канаве, эстакаде,

подъемнике). По мере выполнения определенного объема работ на потоке рабочие

должны подавать с каждого поста сигнал на пульт управления конвейером. При

подаче сигнала к началу движения конвейера рабочие должны немедленно прекратить

работу. Находиться на автомобиле во время его перемещения с поста на пост

запрещается.

Все крепежные и регулировочные операции

необходимо выполнять в последовательности, указанной в технологических картах.

В них должны отражаться правильность и безопасность выполнения соответствующих

операций, а также указаны применяемые инструменты и приспособления.

Технологические карты должны быть вывешены на рабочих местах.

Последовательность выполнения обязательного объема работ должна исключать

возможность одновременной работы с верху и с низу автомобиля, так как при

падении инструмента сверху может произойти несчастный случай с работающим

внизу. Поэтому в технологической карте следует закреплять определенные операции

за рабочими, что повышает их ответственность за выполняемую работу.

Рациональное распределение работ исключает излишние, перемещения рабочего по

потоку (переходы на другую сторону осмотровой канавы, спуски и подъемы из

канавы).

Если гайки заржавели и их нельзя отвернуть

ключом с нормальной длиной рукоятки, необходимо вначале постучать по граням

гайки легкими ударами молотка, смочить ее керосином, завернуть на 1/4 оборота,

а затем начать отворачивать. Неисправные болты следует срезать ножовкой или

срубить зубилом и заменить. При рубке зубилом необходимо надевать защитные

очки.

Надо помнить, что у автомобилей имеется

множество острых выступов, кромок, граней, шплинтов, затруднен доступ к

различным сочленениям и резьбовым соединениям, поэтому следует всегда быть

внимательным и осторожным. Необходимо постоянно следить, чтобы инструмент был

чистым и не замасленным. В противном случае работа даже исправным, но грязным

инструментом может привести к травмам.

При работе сопряженных деталей автомобиля в

результате трения происходит их износ. Предохранить трущиеся детали от

преждевременного износа - основная роль смазки. Работы по смазке узлов

автомобиля весьма трудоемки. Затраты труда па смазочно-заправочные работы

составляют 30-34% от общих затрат труда на техническое обслуживание

автомобилей. Комплексной механизацией смазочных работ можно значительно снизить

трудоемкость смазки, и заправки автомобиля.

На многих автотранспортных предприятиях

механизированы раздача смазочных материалов по постам технического обслуживания

автомобилей, заполнение и доливка маслом картеров агрегатов, смазка узлов

трения консистентными смазками, а также слив, хранение и транспортировка

отработавшего масла. Широкое применение находят маслораздаточные колонки, баки

и установки. Большое значение по предупреждению производственного травматизма

имеет правильное оборудование поста смазки (выбор оборудования и инвентаря, его

размещение и содержание). Смазочные работы необходимо выполнять на специально

оборудованных постах, оснащенных различными приспособлениями. Такие посты можно

располагать на поточной линии и на тупиковой канаве. На посту смазки должен

быть устроен местный отсос для удаления отработавших газов, так как при смене

масла необходимо пускать двигатель.

Для опробования смазочных пистолетов и слива

масла на стенках канавы должны быть укреплены приемники. Они же служат и в

качестве подставки для пистолета в перерывах между работами. Смазочное

оборудование необходимо располагать так, чтобы работы, выполняемые сверху,

обеспечивались оборудованием, расположенным вне осмотровой канавы. В осмотровой

канаве должно находиться оборудование для слива отработанного масла из

агрегатов автомобиля, чтобы исключить разлив масла. Все смазочное оборудование

должно размещаться в нишах.

Труднодоступные точки на автомобиле следует

смазывать при помощи наконечников, соединенных с пистолетами гибкими шлангами,

или наконечников с шарнирами. Применение таких наконечников позволяет смазывать

карданную передачу без проворачивания вала. Перед началом смазочных работ

необходимо обращать внимание на исправность пресс-масленок. Неисправные

пресс-масленки следует заменять. Применение нестандартных пресс-масленок

приводит к выдавливанию смазки мимо масленки, а, следовательно, и к загрязнению

рабочего места. При смене, а также при доливке смазки в отдельные агрегаты

сливные и заливные пробки необходимо отворачивать только предназначенными для

этой цели ключами. При проверке уровня масла в агрегатах в качестве освещения

следует применять только переносные лампы. Применять для этой цели открытый

огонь запрещается.

На специализированных постах технического

обслуживания автомобилей для улучшения условий работы смазчика, а также для

повышения производительности его труда следует применять разработанную НИИАТом

стол-тележку смазчика. Стол-тележка состоит из двух отделений. В первом

отделении установлен бак с сеткой для сбора пришедших в негодность элементов

фильтра тонкой очистки и для отстоя масла, сливаемого из фильтров грубой и

тонкой очистки. В другом отделении устроены полки, на которых хранятся

инструменты и различные детали и материалы (новые фильтрующие элементы, чистые

обтирочные материалы и т. д.). Верх стола-тележки используют как стол, на котором

могут быть расположены различные инструменты, необходимые для работы смазчика.

При использовании солидолонагнетателей с электрическим Приводом необходимо

следить за тем, чтобы для подключения к электросети вилка имела удлиненный

заземляющий контакт.

5.

Статистическое исследование сроков и состава работ по ЕО автомобиля ЗИЛ-ММЗ

4505

При решении задач технического обслуживания и

ремонта автомобилей большое значение имеет создание нормативной базы: расчет

ресурсов деталей, узлов и агрегатов, определение допустимых отклонений

диагностических параметров трудоемкости работ, расчет потребности в запасных

частях и т. д.

.1 Исходные данные

Имеем следующие результаты исследования по

трудоемкости между очередными ЕО автомобилей ЗИЛ-ММЗ 4505.

Трудоемкость по ЕО автомобиля ЗИЛ ММЗ-4505

|

Трудоемкость

ЕО, чел×ч

|

0,25

|

0,35

|

0,45

|

0,50

|

0,55

|

0,6

|

|

Частота

|

3

|

8

|

14

|

16

|

6

|

3

|

Операции по сопутствующему ремонту

распределились следующим образом:

· по двигателю и его системам - 4

технических воздействий,

· по сцеплению - 1,

· по рулевому управлению - 1,

· по подвеске - 1,

· по тормозам - 1,

· по электрооборудованию - 1,

· по кузову - 3.

Всего 12 технических воздействий по 50

автомобилям.

.2 Определение закона распределения

трудоемкости ЕО при завершенных испытаниях

Завершенные испытания используются в тех

случаях, когда ресурс испытаний сравнительно невелик: обычно при этих

испытаниях можно получить сравнительно большой объем статистики, что повышает

точность результатов.

.2.1 Определение среднего значения

выборки

Среднее значение выборки определяется по

формуле:

где ni - частота;

Хi -

трудоёмкость;

n - сумма

частот.

5.2.2

Определение дисперсии

Если n>30, то

дисперсия определяется по формуле:

где ni - частота;

Хi -

трудоёмкость;

n - сумма

частот.

S2=0

Дисперсии нет.

Результаты статистической обработки

расчета трудоемкости ЕО автомобиля ЗИЛ-ММЗ 4505

|

Границы

интервалов трудоемкости, чел

|

0,25

|

0,35

|

0,45

|

0,50

|

0,55

|

0,60

|

|

Частота

|

3

|

8

|

14

|

16

|

6

|

3

|

|

Хi-X,

км

|

-0,627

|

-0,872

|

-0,126

|

0,546

|

0,423

|

Список используемой литературы

1. Положение

о техническом обслуживании и ремонте подвижного состава автомобильного

транспорта. - М.: Транспорт, 1988. - 78 с.

. Справочник

инженера по техническому сервису машин и оборудования в АПК. - М.: ФГНУ

«Росинформагротех», 2003. - 604с.

. Табель

технологического оборудования для автотранспортных предприятий различной

мощности, ПТК и БЦТО. Российский государственный автотранспортный концерн

«Росавтотранс», производственно-техническая фирма. - М.:, 1992.

. Напольский

Г.М. Технологическое проектирование автотранспортных предприятий и станций

технического обслуживания. - М.: Транспорт, 1993. - 271с.

. Напольский

Г.М. Методические указания к курсовому проектированию по дисциплине

«Производственно-техническая база предприятий автомобильного транспорта. - М.:

МАДИ, 1993. - 41 с.

. Техническая

эксплуатация автомобилей: Учебник для вузов / Е.С. Кузнецов и др. - М.: Наука,

2004. - 535 с.

. Общесоюзные

нормы технологического проектирования предприятий автомобильного транспорта.

ОНТП-01-91, Минавтотранс, 1991.

. Типовые

проекты организации труда на производственных участках автотранспортных

предприятий. Часть 1 и 2. -М.: ЦНОТ и УП, Минавтотранс, 1982.

. Болбас

М.М. Проектирование предприятий автомобильного транспорта. - М.: 2004. - 528 с

. Беднарский

В.В. Техническое обслуживание и ремонт автомобилей: Учебник-Ростов н/д: «Феникс»,

2005.- 448 с.

. Туревский

И.С. Дипломное проектирование автотранспортных предприятий: учебное пособие. -

м.: ИД «Форум»: ИНФРА-М, 2006. -240 с.

. Туревский

И.С. Техническое обслуживание автомобилей. Книга 2. Организация хранения,

технического обслуживания и ремонта автомобильного транспорта: Учебное пособие.

- М.: Форум: ИНФРА-М, 2005. - 256 с.

. Автомобильный

справочник / Б.С. Васильев и др. - М.: Машиностроение, 2004. - 704 с.

. Бортников

С.П., Обшивалкин М.Ю. Проектирование предприятий автомобильного транспорта:

Учебное пособие / С.П. Бортников, М.Ю. Обшивалкин. - Ульяновск: УлГТУ, 2004. -

84с.

. Руководство

по диагностике технического состояния подвижного состава автомобильного

транспорта. РД-200-РСФСР-15-0150-81. -М.: НИИАТ, Минавтотранс, 1982.