Проект дизельного двигуна вантажного автомобіля

Зміст

Вступ

. Обґрунтування вибору вихідних даних для проекту

. Тепловий розрахунок двигуна

.1 Визначення параметрів робочого тіла

.2 Параметри дійсного циклу

.3 Показники робочого циклу

.4 Побудова індикаторної діаграми

.5 Тепловий баланс

. Кінематичний розрахунок кривошипно-шатунного

механізму

. Динамічний розрахунок кривошипно-шатунного механізму

.1 Визначення сил тиску газів на поршень

.2 Приведення мас частин КШМ

.3 Визначення сил інерції

.4 Визначененя сумарних сил

.5 Крутний момент

.6 Сили, які діють на шатунні шийки колінвала

.7 Побудова діаграми спрацювання шатунної шийки

. Аналіз врівноваженості двигуна

. Розрахунок деталей кривошипно-шатунного механізму на

міцність

.1 Розміри основних деталей КШМ і циліндро-поршневої

групи

.2 Розрахунок циліндра

.3 Розрахунок поршня

.4 Розрахунок поршневого пальця

.5 Розрахунок поршневих кілець і компресійного кільця

.6 Розрахунок шатуна

. Розрахунок маховика

. Розрахунок механізму газорозподілу

.1 Діаметри горловин впускного і випускного клапанів

.2 Максимальна висота підйому клапана

.3 Кути дії кулачків

.4 Параметри профілю кулачка

.5 Визначення розмірів та запасу міцності клапанної

пружини

. Розрахунок системи мащення

.1 Кількість мастила, що циркулює в двигуні

.2 Розрахунок масляного насоса

. Розрахунок системи охолодження

.1 Кількість охолоджуючої рідини, що циркулює в

системі

.2 Розрахункова подача водяного насоса

.3 Розрахунок вентилятора

Перелік посилань

Вступ

Двигунами прийнято називати машини, за допомогою яких

будь-який вид енергії може бути перетворений в механічну роботу. В залежності

від виду енергії, яка використовується в двигунах їх поділяють на первинні і

вторинні. Природні джерела енергії (паливо, сила води і вітру) перетворюються в

механічну роботу первинними двигунами. Такі види енергії, як електрична і

енергія стиснутого повітря, отримані в результаті роботи певних двигунів,

перетворюються в механічну за допомогою вторинних електричних і пневматичних

двигунів.

З первинних двигунів найширше застосування отримали теплові

теплові двигуни, початок яким поклала парова машина. Перша така машина була

побудована в 1765 р. російським механіком І. І. Ползуновим. До кінця ХІХ ст.

парові машини були єдиним тепловими двигунами, які застосовувались в

промисловості і на транспорті. Вони були громіздкими і неекономічними, але

працювали на будь-якому паливі. Ще на початку ХХ ст. парові машини

використовувались навіть на автомобілях. На зміну паровим машинам прийшли більш

досконалі двигуни - парові турбіни і двигуни внутрішнього згоряння.

Спроби створення поршневих двигунів внутрішнього згоряння

здійснювались, ще в кінці ХVIII ст., але перший роботоздатний двигун був

побудований французьким механікрм Ленуаром в 1860 р. Двигун працював на

світильному гасі без стиску суміші в циліндрі.

Широке практичне застосування двигунів внутрішнього згоряння

знайшли лише після того, як німецький механік Н. Отто в 1877 р. здійснив

попередній стиск суміші в циліндрі, завдяки чому ефективність таких двигунів

різко підвищилась.

В 1892 р. О. Дизель отримав патент на двигун внутрішнього

згоряння нового типу, розрахований на використання палива, яке займа від

високої температури попередньо стисненого повітря, а не від іскри. Розпилене

паливо впорскувалось у нагріте шляхом різкого стиснення повітря і

самозаймалось.

Двигун, що працював за цим принципом, був вперше застосований

на машині побудованій в 1899 р. на заводі Е. Нобеля в Петербурзі.

В 60-х роках минулого століття наполегливо шукались шляхи

використання в якості практичного агрегату досить компактного роботоздатного

поршневого двигуна внутрішнього згоряння, тобто двигуна з поршнем, що

обертається. В 1957 р. німецькому інженеру Ф. Ванкелю разом з відомою фірмою

„NSV” вдалось створити роботоздатний роторно-поршневий двигун.

Для подальшого підвищення ефективності двигунів внутрішнього

згоряння. В сучасній практиці широко застосовують комбіновані двигуни, в яких

поршневий двигун і газова турбіна працюють на одному і тому ж робочому тілі,

так як в газовій турбіні продовжується розширювання газів, що виходять з

поршневого двигуна, енергія від них передається користувачу.

Перераховані теплові двигуни можуть бути розділені на двигуни

внутрішнього згоряння і двигуни зовнішнього згоряння. Їх успішно використовують

в промислових, сільськогосподарських і інших силових установках на водному,

залізничному і автомобільному транспорті, в авіації. Можна сказати, що немає

такої гілки народного господарства де б не застосовувались двигуни внутрішнього

згоряння. Всюди, де є потреба, наприклад, в легких, компактних, економічних і

зручних для обслуговування автономних силових агрегатах відносно невеликої

потужності, знаходять застосування поршневі двигуни внутрішнього згоряння,

особливо широко їх застосовують для тракторів і автомобілів всіх класів.

1. Обґрунтування вибору вихідних даних для проекту

Згідно з завданням на курсовий проект необхідно зпроектувати

дизельний двигун для вантажного автомобіля з слідуючими показниками:

кВт

- потужність двигуна;

кВт

- потужність двигуна;

хв-1

- частота обертання колінвала при максимальній потужності;

хв-1

- частота обертання колінвала при максимальній потужності;

-

ступінь стиску;

-

ступінь стиску;

-

коефіцієнт надлишку повітря;

-

коефіцієнт надлишку повітря;

Кількість циліндрів - 6 в ряд.

На підставі проведення аналізу тенденцій двигунобудування в якості

прототипу приймаємо тракторний двигун „катерпінгер 3406” (США), показники якого

являються найближчими до заданих.

2. Тепловий розрахунок двигуна

.1 Визначення параметрів робочого тіла

Теоретично необхідна кількість повітря для згоряння 1кг пального:

кмоль

пов/кг пальн.

кмоль

пов/кг пальн.

кг

пов./кг пальн.;

кг

пов./кг пальн.;

Сумарна кількість повітря, що надходить в циліндр двигуна;

кмоль/кг

пальн.

кмоль/кг

пальн.

Кількість продуктів згоряння:

кмоль

п.з./кг пальн;

кмоль

п.з./кг пальн;

де  кмоль СО2/кг пальн;

кмоль СО2/кг пальн;

кмоль

Н2О/кг пальн;

кмоль

Н2О/кг пальн;

кмоль

О2/кг пальн;

кмоль

О2/кг пальн;

кмоль

N2/кг пальн;

кмоль

N2/кг пальн;

Правильність розрахунку кількості окремих компонентів продуктів

згоряння перевіряється за формулою:

кмоль

п.з./кг пальн.;

кмоль

п.з./кг пальн.;

Різниця між  і

і  складає

менше 100%.

складає

менше 100%.

.2 Параметри дійсного циклу

Параметри навколишнього середовища і залишкових газів. Тиск і

температура навколишнього середовища приймається:

МПа;

МПа;

К;

К;

У процесі роботи двигуна в камерах згоряння завжди залишається деяка

кількість продуктів згоряння від попереднього циклу. Тиск та температура

залишкових газів приймаються рівним:

МПа;

МПа;

;

;

Параметри процесу впуску.

Під час процесу впуску в результаті контакту свіжого заряду з нагрітими

стінками клапанів системи впуску температура горючої суміші підвіщується. Решта

підігріву свіжого заряду  приймається:

приймається:  .

.

Густина заряду при впуску:

кг/м3;

кг/м3;

Затрати тиску на впуску за рахунок опору впускної системи і затухання

швидкості руху заряду в циліндрі:

мПа;

мПа;

де приймається  ;

;

Тиск в циліндрі в кінці впуску:

мПа;

мПа;

Коефіцієнт залишкових газів,що характеризує якість очищення циліндрів

від продуктів згоряння:

;

;

Температура заряду наприкінці процесу впуску:

К;

К;

Коефіцієнт наповнення  циліндрів

двигуна, який визначає ступінь заповнення об’єму циліндра свіжим зарядом в

процесі впуску:

циліндрів

двигуна, який визначає ступінь заповнення об’єму циліндра свіжим зарядом в

процесі впуску:

;

;

Параметри процесу стиску.

Процес стиску характеризується показником політропи стиску,

температурою, тиском і теплоємністю робочого тіла в процесі стиску.

Велечина показника політропи стиску:

;

;

Тиск у циліндрі вкінці процесу стиску:

мПа.

мПа.

Температура робочого тіла вкінці процесу стиску:

К;

К;

Визначення теплоємності робочої суміші.

Розрізняють цілісну і середню камерні теплоємності. Середня

камерна теплоємність робочої суміші:

кДж/(кмоль

град.);

кДж/(кмоль

град.);

Середня камерна теплоємність свіжого заряду вкінці процесу

стиску приймається рівною теплоємності повітря і визначається за формулою:

кДж/(кмоль

град.);

кДж/(кмоль

град.);

Середня молярна теплоємність залишків газів:

Дж/(кмоль

град);

Дж/(кмоль

град);

де  кДж/(кмоль град);

кДж/(кмоль град);

кДж/(кмоль

град);

кДж/(кмоль

град);

кДж/(кмоль

град);

кДж/(кмоль

град);

кДж/(кмоль

град);

кДж/(кмоль

град);

Параметри процесу згоряння.

Коефіцієнт молекулярної зміни горючої суміші:

;

;

Дійсний коефіцієнт зміни робочої суміші:

;

;

Теплота згоряння робочої суміші:

кДж/(кмоль

град);

кДж/(кмоль

град);

Середня молярна теплоємність продуктів згоряння:

Дж/(кмоль

град);

Дж/(кмоль

град);

Температура вкінці видимого процесу згоряння визначається:

К;

К;

Тиск вкінці видимого згоряння:

мПа;

мПа;

Ступінь попереднього розширення:

;

;

Дійсний максимальний тиск в циліндрах двигуна:

мПа;

мПа;

Параметри процесу розширення.

Температура та тиск вкінці процесу розширення визначаються виходячи з

того, що процес розширення проходить по політропі:

мПа;

мПа;

К;

К;

Значення середнього показника політропи розширення  приймаємо рівним значенню показника адіабатного

розширення: n2=к2=1,275;

приймаємо рівним значенню показника адіабатного

розширення: n2=к2=1,275;

Перевіряємо правильність вибору значення  :

:

К;

К;

Отримане значення  відрізняється менше ніж на 10%.

відрізняється менше ніж на 10%.

.3 Показники робочого циклу двигуна

Індикаторні показники робочого циклу.

Теоретичний середній індикаторний тиск:

;

;

Середній індикаторний тиск дійсного циклу відрізняється від

теоретичного на величину пропорційну зменшенню площі розрахункової діаграми при

її скругленні, що враховується коефіцієнтом повноти індикаторної діаграми  . Приймаємо

. Приймаємо  .

.

Тоді  мПа;

мПа;

Індикаторний ККД двигуна характеризує ступінь використання теплоти в

дійсному циклі:

;

;

Питома індикаторна витрата палива:

г/(кВт

год);

г/(кВт

год);

Ефективні показники двигуна.

Середній ефективний тиск:

мПа;

мПа;

де  - середній тиск механічних втрат, який визначається

за формулою:

- середній тиск механічних втрат, який визначається

за формулою:

мПа;

мПа;

Ефективний ККД враховує механічні втрати:

;

;

де  - механічний ККД:

- механічний ККД:

;

;

Питома ефективна витрата палива:

г/(кВт

год);

г/(кВт

год);

.4 Визначення основних розмірів циліндра двигуна

Робочий об’єм двигуна:

л;

л;

Робочий об’єм одного циліндра:

л;

л;

Діааметр циліндра та хід поршня:

мм;

мм;

мм;

мм;

Значення  приймаємо рівним:

приймаємо рівним:  ;

;

Заокругливши  і

і  уточнюємо

основні показники двигуна:

уточнюємо

основні показники двигуна:

л;

л;

кВт;

кВт;

кг/год;

кг/год;

м/с.

м/с.

Росходження між раніше прийнятим  і

одержаним складає 3,15%, що менше 4%.

і

одержаним складає 3,15%, що менше 4%.

2.5 Побудова індикаторної діаграми

Побудову індикаторної діаграми розпочинаємо з того, що проводимо горизонтальну

лінію на якій відкладаємо відрізок АВ, по величині рівний ходу поршня S в

маштабі  , який в залежності від величини ходу поршня

визначається:

, який в залежності від величини ходу поршня

визначається:

;

;

Маштаб по осі тиску  визначається:

визначається:

мПа/мм;

мПа/мм;

Ліворуч від точки А по осі абсцис відкладаємо відрізок ОА по

величині рівний висоті камери згоряння:

мм;

мм;

Після цього в точках О1, А і В ставимо перпендикуляри до осі абсцис.

Перпендикуляр в точці С з віссю тиску Р в циліндрі двигуна. Два інші

перпендикуляри відповідають верхній (ВМТ) і нижній (НМТ) мертвим точкам поршня

відповідно.

Максимальна висота індикаторної діаграми:

мм;

мм;

При виконанні тепловогорозрахунку були отримані, або прийняті значення

тисків для характерних точок індикаторної діаграми: Р0, Ра, Рс, Рz, Рв, Рr.

Визначаємо координати.

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

Ординати цих точок відкладаємо на перпендикулярах до осі абсцис,

поставлених в точках А і В індикаторної діаграми.

Координати точки z по осі абсцис:

мм;

мм;

Побудова політропи стиску і розширення.

Побудова політропи стиску і розширення проводиться аналітичним методом.

Координати точок політропи стиску розраховуються на основі рівняння:

,

мПа;

,

мПа;

Координати точок політропи розширення:

,

мПа;

,

мПа;

тоді:  , мПа;

, мПа;  ,

мПа.

,

мПа.

Задаючись послідовно значеннями ОХ і розв’язуючи рівняння відносно Рх,

для політропи розширення та стиску, отримуємо координати для їх побудови.

Результати розрахунків зводимо в таблицю 1.

Таблиця 1. Дані для побудови індикаторної діаграми.

|

№

|

ОХ, мм

|

Політропа стиску

|

Політропа

розширення

|

|

|

ОВ/ОХ

|

Рх ст, мПа

|

, ммОВ/ОХРх р, мПа , ммОВ/ОХРх р, мПа , мм , мм

|

|

|

|

|

1

|

17

|

6,35

|

1,11

|

27,75

|

17

|

3,486

|

87,15

|

|

2

|

29

|

3,72

|

0,54

|

13,5

|

29

|

1,76

|

44

|

|

3

|

40

|

2,7

|

0,35

|

8,75

|

40

|

1,17

|

29,25

|

|

4

|

51

|

2,12

|

0,25

|

6,25

|

51

|

0,86

|

21,5

|

|

5

|

63

|

1,71

|

0,19

|

4,75

|

63

|

0,656

|

16,4

|

|

6

|

75

|

1,44

|

0,15

|

3,75

|

75

|

0,525

|

13,13

|

|

7

|

86

|

1,256

|

0,12

|

3

|

86

|

0,44

|

11

|

|

8

|

97

|

1,11

|

0,105

|

2,625

|

97

|

0,38

|

9,5

|

Заокруглення індикаторної діаграми.

Для врахування впливу фаз газорозподілу і кута випередження

впорскування на характер зміни індикаторної діаграми задаються фазами

газорозподілу двигуна. Значення кутів фаз газорозподілу подані в таблиці 2.

Таблиця 2. Значення кутів газорозподілу.

|

№

|

Найменування фази

|

Кут повороту

колінвала,  Позначення точки на діаграміАбсциса точки, АХ, мм Позначення точки на діаграміАбсциса точки, АХ, мм

|

|

|

|

1

|

Відкриття впускного

клапана до ВМТ

|

360

|

r/

|

12,5

|

|

2

|

Закриття впускного

клапана після НМТ

|

520

|

a//

|

24,95

|

|

3

|

Відкриття впускного

клапана до НМТ

|

650

|

b/

|

|

|

4

|

Закриття впускного

клапана після ВМТ

|

200

|

a/

|

4,05

|

|

5

|

Кут випередження

впорскування

|

350

|

11,99 11,99

|

|

Абсциса кожної з приня тих точок визначається за формулою:

мм;

мм;

При впорскуванні палива в точці  в

циліндрі двигуна тиск буде вищий ніж Рс.

в

циліндрі двигуна тиск буде вищий ніж Рс.

мПа;

мПа;

Ординату точки  визначаємо, як:

визначаємо, як:

мм;

мм;

Ордината точки  :

:

мм;

мм;

Після заокруглення діаграми визначається її площа і величина середнього

індикаторного тиску Рі:

мм2;

мм2;

мПа;

мПа;

Різниця між значенням Рі, отриманим розрахунковим шляхом, і визначеним

по індикаторній діаграмі складає 7,82%<10%.

2.6 Тепловий баланс

Загальна кількість теплоти введеної в двигун з паливом:

Дж/с;

Дж/с;

Теплота, що передається оточуючому середовищу:

Дж/с;

Дж/с;

Теплота, що виноситься з відпрацьованими газами:

Дж/с;

Дж/с;

Невраховані витрати теплоти:

Дж/с;

Дж/с;

Результати розрахунків теплового баланси заносимо в таблицю 3.

Таблиця 3. Результати розрахунку теплового балансу.

|

Складові теплового

балансу

|

Дж/с

|

%

|

|

Теплота

еквівалентна ефективній роботі

|

258000

|

34

|

|

Теплота, що передається

оточуючому середовищу

|

184570,48

|

24

|

|

Теплота винесена з

відпрацьованими газами

|

203002,54

|

27

|

|

Невраховані втрати

тплоти

|

112524,24

|

15

|

|

Загальна кількість

теплоти введеної з паливом

|

759097,2

|

100

|

У прийнятому тракторному двигуні було проведено вдосконалення.

На ньому встановлені розподілені камери згоряння, зокрема передкамери.

Передкамери забезпечують малу чутливісить дизелів до зміни швидкісного режиму,

відносно стійку роботу з максимальним тиском в циліндрах, а також роботу з

відносно малим надлишком повітря. Це дає можливість застосувати двигун на

вантажному автомобілі і навіть автобусі.

Визначаємо довжину шатуна:

мм;

мм;

Тоді будуємо схему кривошипно-шатунного механізму, щоб встановити, що

прийняті раніше значення  і

і  забезпечують

рух шатуна без чіпляння за нижню кришку циліндра. (Мал. 1) На вертикальній осі

циліндра наносим центр колінвала О, з якого радіусом R проводимо коло обертання

центра шатунної шийки. Далі користуючись конструктивними розмірами елементів

колінчастоговала з точки В радіусом r проводимо коло шатунної шийки, з центра О

радіусом r, - коло обертання крайньої точки шийки або противаги. Приймаємо

забезпечують

рух шатуна без чіпляння за нижню кришку циліндра. (Мал. 1) На вертикальній осі

циліндра наносим центр колінвала О, з якого радіусом R проводимо коло обертання

центра шатунної шийки. Далі користуючись конструктивними розмірами елементів

колінчастоговала з точки В радіусом r проводимо коло шатунної шийки, з центра О

радіусом r, - коло обертання крайньої точки шийки або противаги. Приймаємо  .

.

мм;

мм;

мм;

мм;

Відступаючи на 8 мм вниз від точки С, проводимо лінію А - А

перпендикулярно осі циліндра. Ця лінія визначає мінімально допустиме

приближення нижньої кромки поршня до осі колінчастого вала. Користуючись

конструктивними відношеннями розмірів поршня, від лінії А - А вверх. Наносимо

контур поршня, в тому числі і центр поршневого пальця.

Висота поршня:  мм;

мм;

Відстань від днища поршня до осі поршневого пальця:

мм;

мм;

Нижня кромка циліндра може знаходитися на 15 мм вище нижньої кромки

поршня при його знаходженні в НМТ (лінія Е - Е).

Розрахунок кінематики кривошипно-шатунного механізма зводиться до

визначення шляху, швидкості та прискорення в вигляді функціональної залежності

від кута повороту колінчастого вала.

Переміщення поршня для двигуна з центральним кривошипно-шатунним

механізмом:

мм;

мм;

Кутова швидкість обертання колінвала:

рад/с;

рад/с;

Лінійна швидкість поршня:

м/с;

м/с;

Прискореня поршня для двигуна з центральним кривошипно-шатунним

механізмом:

м/с2;

м/с2;

Розраховані значення заносимо в таблицю 4.

Таблиця 4.

|

Sx,

мм Sx,

мм  ,

м/с ,

м/с  ,

м/с2 ,

м/с2

|

|

|

|

|

|

|

|

0

|

0

|

0

|

0

|

0

|

1,25

|

2394,2

|

|

30

|

0,1653

|

16,94

|

0,6083

|

8,49

|

0,9910

|

1870,2

|

|

60

|

0,5938

|

60,86

|

0,9743

|

13,6

|

0,3750

|

724,7

|

|

90

|

1,1250

|

115,3

|

1

|

13,49

|

-0,25

|

-45,02

|

|

120

|

1,5938

|

163,36

|

0,7577

|

10,57

|

-0,625

|

-1174,3

|

|

150

|

1,8973

|

194,47

|

0,3917

|

5,47

|

-0,741

|

-1419,96

|

|

180

|

2

|

205

|

0

|

0

|

-0,75

|

-1449,4

|

|

210

|

1,8973

|

194,47

|

-0,3917

|

-5,47

|

-0,741

|

-1419,96

|

|

240

|

1,5938

|

163,36

|

-0,7577

|

-10,57

|

-0,625

|

-1174,9

|

|

270

|

1,1250

|

115,3

|

-1

|

-13,95

|

-0,25

|

450,2

|

|

300

|

0,5938

|

60,86

|

-0,9743

|

-13,6

|

0,3750

|

724,7

|

|

330

|

0,1653

|

16,94

|

-0,6083

|

-8,49

|

0,9910

|

1876,2

|

|

360

|

0

|

0

|

0

|

0

|

1,25

|

2394,2

|

4. Динамічний розрахунок кривошипно-шатунного механізму

.1 Визначення сил тиску газів на поршень

Індикаторну діаграму, отриману в тепловому розрахунку, необхідно

розгорнути по куту поворота кривошипа.

Маштаб сил індикаторної діаграми:

мН/мм

мН/мм

По розгорнутій діаграмі через кожні 360 кута повороту кривошипа

значення  і заносимо в зведену таблицю динамічного розрахунку

(табл. 5).

і заносимо в зведену таблицю динамічного розрахунку

(табл. 5).

.2 Приведення мас частин кривошипно-шатунного механізма.

Маса поршневої групи:

кг;

кг;

Маса шатуна:

кг;

кг;

Маса неврівноважених частин одного коліна вала без противаги:

кг;

кг;

Маса шатуна, зосереджена на осі поршневого пальця:

кг;

кг;

Маса шатуна зосереджена на осі кривошипа:

кг;

кг;

Маси, які здійснюють обертовий рух:

кг;

кг;

Маси, що здійснюють зворотньо-поступальний рух:

кг;

кг;

4.3 Визначення сил інерції

Сили інерції мас, що рухаються зворотньо-поступально:

,

Н;

,

Н;

Відцентрова сила інерції мас, що обертаються:

Н;

Н;

Відцентрова сила інерції мас шатуна, що обертаються:

Н;

Н;

Відцентрова сила інерції мас кривошипа, що обертаються:

Н;

Н;

4.4 Визначення сумарних сил

Сумарна

сила, зосереджена на осі поршневого пальця

н;

н;

Нормальна сила:  н;

н;

Сила, що діє вздовж шатуна:  н;

н;

Сила, що діє по радіусу кривошипа:  н;

н;

Тангенціальна сила:  н;

н;

Середнє

значення тангенціальної сили

н;

н;

По площі, яка знаходиться між кривою Т і віссю абсцис:

н;

н;

Похибка:

.

.

4.5 Крутний момент

Крутний одного циліндра:

Нм;

Нм;

Період зміни крутного моменту:

Масштаб  Нм/мм.

Нм/мм.

Таблиця. 6

|

φо

|

Циліндри

|

Мкр.ц., Нм

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

|

φо

|

Мкр.ц., Нм

|

φо

|

Мкр.ц., Нм

|

φо

|

Мкр.ц., Нм

|

φо

|

Мкр.ц., Нм

|

φо

|

Мкр.ц., Нм

|

φо

|

Мкр.ц., Нм

|

|

|

0

|

0

|

0

|

120

|

991,1

|

240

|

-1028

|

360

|

0

|

480

|

1635,5

|

600

|

-1028,8

|

569

|

|

30

|

30

|

-1305

|

150

|

621,3

|

270

|

-732,3

|

390

|

5837,5

|

510

|

768,4

|

630

|

-538,5

|

4700,5

|

|

60

|

60

|

-824,1

|

180

|

0

|

300

|

-7,8

|

420

|

2546,8

|

540

|

0

|

660

|

1775,5

|

2490,4

|

|

90

|

90

|

488,7

|

210

|

-630

|

330

|

-1168,4

|

450

|

2060,7

|

570

|

640,8

|

690

|

1275,5

|

1385,7

|

|

120

|

120

|

991,1

|

240

|

-1028,8

|

360

|

0

|

480

|

1635,5

|

600

|

1028,8

|

720

|

0

|

569

|

Середній крутний момент двигуна:

Нм;

Нм;

|

Rш.ш., Н

|

40607

|

34138

|

19186

|

16786

|

15608

|

19887

|

30703

|

30111

|

25059

|

18167

|

14850

|

11400

|

137863

|

83687

|

25816

|

28373

|

33502

|

33537

|

31189

|

30295

|

26060

|

17049

|

18854

|

33666

|

40607

|

|

Рк, Н

|

-40607

|

-17420

|

-17420

|

-16095

|

-23712

|

-29276

|

-30703

|

-29477

|

-24048

|

-16703

|

-14850

|

156

|

137863

|

60863

|

-7007

|

-20021

|

-29458

|

-32688

|

-31189

|

-29643

|

-24049

|

-16219

|

-17269

|

-31282

|

-40607

|

|

Мкр.ц., Нм

|

0

|

-1305,9

|

-824,1

|

488,7

|

991,1

|

621,3

|

0

|

-630

|

-1028,8

|

-732,3

|

7,8

|

-1168,4

|

0

|

5887,5

|

2546,8

|

2060,7

|

1635,5

|

768,4

|

0

|

-640,8

|

-1028,8

|

-538,5

|

775,5

|

1275,5

|

0

|

|

Т, Н

|

0

|

-12740

|

-8040

|

4768

|

9669

|

6061

|

0

|

-6146

|

-10037

|

-7144

|

-76

|

-11399

|

0

|

57439

|

24847

|

20104

|

15956

|

7497

|

-6252

|

-10037

|

-5254

|

7566

|

12444

|

0

|

|

sin(φ+β)

cosβ

|

0

|

0,609

|

0,976

|

1

|

0,756

|

0,391

|

0

|

-0,391

|

-0,756

|

-1

|

-0,976

|

-0,609

|

0

|

0,609

|

0,976

|

1

|

0,756

|

0,391

|

0

|

-0,391

|

-0,756

|

-1

|

-0,976

|

-0,609

|

0

|

|

К, Н

|

-25753

|

-16798

|

-2546

|

-1221

|

-8838

|

-14402

|

-15829

|

-14603

|

-9174

|

-1829

|

24

|

15030

|

152737

|

75737

|

7867

|

-5147

|

-14584

|

-17814

|

-16315

|

-14769

|

-9175

|

-1345

|

-2395

|

-16408

|

-25733

|

|

cos(φ+β)

cosβ

|

1

|

0,803

|

0,309

|

-0,256

|

-0,691

|

-0,929

|

-1

|

-0,929

|

-0,691

|

-0,256

|

0,309

|

0,803

|

1

|

0,803

|

0,309

|

-0,256

|

-0,691

|

-0,929

|

-1

|

-0,929

|

-0,691

|

-0,256

|

0,309

|

0,803

|

1

|

|

S, H

|

-25753

|

-21086

|

-8436

|

4921

|

13097

|

15627

|

15829

|

15844

|

13595

|

7373

|

80

|

18868

|

152737

|

95072

|

26069

|

20747

|

21613

|

21344

|

16315

|

16117

|

13595

|

5422

|

-7998

|

-20596

|

-25733

|

|

1/cosβ

|

1

|

1,008

|

1,024

|

1,032

|

1,024

|

1,008

|

1

|

1,008

|

1,024

|

1,032

|

1,024

|

1,008

|

1

|

1,008

|

1,024

|

1,032

|

1,024

|

1,008

|

1

|

1,008

|

1,024

|

1,032

|

1,024

|

1,008

|

1

|

|

N, H

|

0

|

-2636

|

-1812

|

1221

|

2814

|

1953

|

0

|

-1980

|

-2921

|

-1829

|

-17

|

2358

|

0

|

11884

|

5601

|

5147

|

4643

|

2416

|

0

|

-2015

|

-2921

|

-1345

|

1705

|

2575

|

0

|

|

tgβ

|

0

|

0,126

|

0,22

|

0,256

|

0,22

|

0,126

|

0

|

-0,126

|

-0,22

|

-0,256

|

-0,22

|

-0,126

|

0

|

0,126

|

0,22

|

0,256

|

0,22

|

0,126

|

0

|

-0,126

|

-0,22

|

-0,256

|

-0,22

|

0,126

|

0

|

|

P, H

|

-25733

|

-28919

|

-8238

|

4768

|

12790

|

15503

|

15829

|

15719

|

13276

|

7144

|

78

|

18717

|

152737

|

94317

|

22458

|

20104

|

21106

|

19175

|

16315

|

15984

|

13276

|

5254

|

-7752

|

-20433

|

-25733

|

|

Pj, H

|

-26003

|

-20703

|

-8022

|

4984

|

13006

|

15719

|

16045

|

15719

|

13006

|

4984

|

-8022

|

-20703

|

-26003

|

-20703

|

-8022

|

4984

|

13006

|

15719

|

16045

|

15719

|

13006

|

4984

|

-8022

|

-20703

|

-26003

|

|

γ,

м/с

|

2349,8

|

1870

|

724,7

|

-450,2

|

-1174,9

|

-1419,97

|

-1494,4

|

-1419,97

|

-1174,9

|

-450,2

|

124,7

|

1870,2

|

2349,8

|

1870,2

|

724,7

|

-450,2

|

-1174,9

|

-1419,97

|

-1449,4

|

-1419,97

|

-1474,9

|

-450,2

|

724,7

|

1870,2

|

2349,8

|

|

Pr, H

|

270

|

-216

|

-216

|

-216

|

-216

|

-216

|

-216

|

0

|

270

|

2160

|

8100

|

39420

|

187740

|

115020

|

33480

|

15120

|

8100

|

3456

|

270

|

270

|

270

|

270

|

270

|

270

|

270

|

|

∆Pr, H

|

0,01

|

-0,089

|

-0,089

|

-0,089

|

-0,089

|

-0,089

|

-0,089

|

0

|

0,01

|

0,08

|

0,32

|

1,46

|

6,62

|

4,28

|

1,24

|

0,50

|

0,32

|

0,12

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

|

φo

|

0

|

30

|

60

|

90

|

120

|

150

|

180

|

210

|

240

|

270

|

300

|

330

|

360

|

390

|

420

|

450

|

480

|

510

|

540

|

570

|

600

|

630

|

660

|

690

|

720

|

Середній крутний момент двигуна на площі, що знаходиться під кривою  :

:

Нм;

Нм;

Похибка:

.

.

4.6 Сили, які діють на шатунні шийки колінвала

кривошипний шатунний сила міцність

Н;

Н;

Результуюча сила:

.

.

4.7 По полярній діаграмі будуємо діаграму спрацювання

шатунної шийки. Проводимо коло, яке зображає шатунну шийку. Це коло ділимо на

12 частин

Подальшу побудову проводимо наступним чином:

- переносимо промінь з діаграми спрацювання

паралельно самому собі на полярну діаграму;

- по полярній діаграмі визначаємо сектор на шатунній

шийці (по 600 в кожну точку від променя), в якому діючі сили викликають зусилля

(спрацювання) по напрямку променя;

- визначаємо величину кожної сили  ,

що діє в секторі променя і підраховуємо результуючу величину

,

що діє в секторі променя і підраховуємо результуючу величину  і

і  для

поршня;

для

поршня;

Відкладаємо результуючу величину  і

і  в

вибраному маштабі від кола до центра.

в

вибраному маштабі від кола до центра.

Повторюємо всі ці дії для кожного променя, а потім кінці

відрізків з’єднуємо плавною лінією.

Таблиця 6

|

Значення для

променів

|

12

|

40607

|

34138

|

19186

|

16786

|

25608

|

19897

|

30703

|

30111

|

26059

|

18167

|

14850

|

|

|

|

25816

|

28373

|

33502

|

33573

|

31189

|

30295

|

26060

|

17049

|

18854

|

33666

|

554453

|

|

11

|

40607

|

|

|

16786

|

25608

|

19897

|

30703

|

|

|

|

|

|

|

|

25816

|

28373

|

33502

|

33573

|

31189

|

33573

|

|

|

18854

|

33666

|

338538

|

|

10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

83687

|

25816

|

28373

|

33502

|

|

|

|

|

|

|

|

171387

|

|

9

|

|

|

|

|

|

|

|

|

|

|

|

|

137863

|

83687

|

|

|

|

|

|

|

|

|

|

|

221550

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

137863

|

83687

|

|

|

|

|

|

|

|

|

|

|

221550

|

|

7

|

|

|

|

|

|

|

|

|

|

|

|

|

137863

|

83687

|

|

|

|

|

|

|

|

|

|

|

221550

|

|

6

|

|

|

|

|

|

|

|

|

|

|

|

|

137863

|

|

|

|

|

|

|

|

|

|

|

|

137863

|

|

5

|

|

|

|

|

|

|

|

|

|

|

|

11400

|

137863

|

|

|

|

|

|

|

|

|

|

|

|

149263

|

|

4

|

|

|

|

|

|

|

|

|

|

|

|

11400

|

|

|

|

|

|

|

|

|

|

|

|

|

11400

|

|

3

|

40607

|

34138

|

19186

|

|

|

|

30703

|

30111

|

26059

|

18167

|

14850

|

11400

|

|

|

|

|

|

|

31189

|

30295

|

26060

|

17049

|

|

|

329814

|

|

2

|

40607

|

34138

|

19186

|

16786

|

25608

|

19897

|

30703

|

30111

|

26059

|

18167

|

14850

|

11400

|

|

|

|

|

|

33573

|

31189

|

30295

|

26060

|

17049

|

18854

|

33666

|

411088

|

|

1

|

40607

|

34138

|

19186

|

16786

|

25608

|

19897

|

30703

|

30111

|

26059

|

18167

|

14850

|

|

|

|

|

28373

|

33502

|

33573

|

31189

|

30295

|

26060

|

17049

|

18854

|

33666

|

461563

|

|

Rш.ш.і

|

Rш.ш.1

|

Rш.ш.2

|

Rш.ш.3

|

Rш.ш.4

|

Rш.ш.5

|

Rш.ш.6

|

Rш.ш.7

|

Rш.ш.8

|

Rш.ш.9

|

Rш.ш.10

|

Rш.ш.11

|

Rш.ш.12

|

Rш.ш.13

|

Rш.ш.14

|

Rш.ш.15

|

Rш.ш.16

|

Rш.ш.17

|

Rш.ш.18

|

Rш.ш.19

|

Rш.ш.20

|

Rш.ш.21

|

Rш.ш.22

|

Rш.ш.23

|

Rш.ш.24

|

ΣRш.ш.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Аналіз врівноваженості двигуна

Однорядний шестициліндровий двигун має такий порядок роботи:

1 - 5 - 3 - 6 - 2 - 4, або 1 - 4 - 2 - 6 - 3 - 5. Проміжки між спалахами рівні

1200. Колінвал має кривошипи розміщені під кутом 1200.

Шестициліндрові рядні двигуни зрівноважені повністю.

;

і

;

і  ;

;

;

і

;

і  ;

;

;

і

;

і  .

.

Шестициліндрові двигуни виконують з семи і чотирьохопорними

колінвалами.

6. Розрахунок деталей кривошипно-шатунного механізма на міцність

.1 Розміри основних деталей кривошипно-шатунного механізма і

циліндро-поршневої групи

Товщина днища поршня: δ= 30 мм;

Товщина стінки головки поршня: S=13мм;

Внутрішній радіус:

мм;

мм;

Радіальна товщина кільця:

- компресійного t=8 мм;

- маслознімного t=7,44 мм;

Радіальний зазор ∆t кільця:

- компресійного - 0,8 мм;

- маслознімного - 1 мм;

Число масляних отворів у поршні - 8;

Діаметр масляного клапана - 8 мм;

Висота юбки поршня h10=149 мм.

Зовнішній діаметр поршневого пальця dп=63,24 мм.

Внутрішній діаметр поршневого пальця dв=37,94 мм.

Довжина пальця ln=1158,1 мм.

Відстань між торцями бобишок В=74,4 мм.

Різниця між зазорами кільця у вільному і робочому стані

S0=28,8 мм.

Товщина стінки циліндрів δц=10 мм.

Довжина втулки шатуна lш=55,8 мм.

Зовнішній діаметр верхньої головки шатуна dг.з.=101,184 мм.

Внутрішній діаметр верхньої головки шатуна dг.в.=73,99 мм.

Довжина головки шатуна lш=71,54 мм.

Розміри січення шатуна: hш min=51,6 мм; hш=64,13 мм; Вш=46,5

мм; aш=7 мм.

Ширина кришки lк=91 мм.

Товщина кришки hк=45,5 мм.

Товщина вкладиша hв=5,2 мм.

Ширина вкладиша lв=195 мм.

Діаметр корінної шийки:

- зовнішній dк.ш.=90 мм;

- внутрішній dвн.к.ш.=30 мм.

.2 Розрахунок циліндра

Напруга розтягу стінці циліндра:

МН/м2

< [σ]

=80 МН/м2;

МН/м2

< [σ]

=80 МН/м2;

Шпильки кріплення головки блока розраховуються на розрив в

небезпечному перерізі під дією сили затяжки гайок. Сила попередньої затяжки

шпильки:

мН;

мН;

де  м2;

м2;

Сумарна сила, що діє на одну шпильку:

мПа;

мПа;

Напруження розтягу в шпильці:

мН/м2;

мН/м2;

де  м2;

м2;

.3 Розрахунок поршня

Напружуння згину в днищі поршня:

мН/м2;

мН/м2;

Напруга стиску в кільцевому січенні, ослабленому отворами для

відведення масла:

мН/м2;

мН/м2;

де  м2;

м2;

Максимальний тиск на тертьовій поверхні:

мН/м2;

мН/м2;

6.4 Розрахунок поршневого пальця

Тиск на втулку верхньої головки шатуна:

мН/м2;

мН/м2;

Тиск на бобишку поршня:

мН/м2;

мН/м2;

Напруги згину в пальці:

МН/м2;

МН/м2;

Напруження в пальці на зріз:

мН/м2;

мН/м2;

Мал

1. Поршень

Максимальна овалізація пальця:

мм.

мм.

6.5 Розрахунок поршневих кілець і компресійного кільця

Середній тиск кільця на стінки циліндра:

мН/м2;

мН/м2;

Напруга згину в кільці в робочому стані:

мН/м2;

мН/м2;

Напруга згину при надіванні його на поршень:

мН/м2;

мН/м2;

6.6 Розрахунок шатуна

Напруга на розрив в верхній головці шатуна.

мН/м2;

мН/м2;

Розрахунок стержня шатуна:

мН;

мН;

мН;

мН;

Розрахунок стержня шатуна:

мН/м2;

мН/м2;

Напруга розтягу:

мН/м2;

мН/м2;

Середнє напруження за цикл:

мН/м2;

мН/м2;

Амплітуда цикла:

МН/м2;

МН/м2;

Мал 2. Шатун

Запас міцності стержня:

;

;

Розрахункова сила інерції поступально рухомих і обертальних мас, що

лежать вище площини розйому кришки нижньої головки шатуна:

мН;

мН;

Напруга згину:

мН/м2;

мН/м2;

де:

м3;

м3;

м4;

м4;

м4;

м4;

м2;

м2;

мН/м2;

мН/м2;

Напруги в болті:

мН/м2;

мН/м2;

мН/м2;

мН/м2;

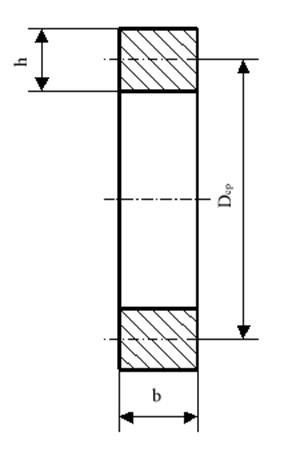

7. Розрахунок маховика

При розрахунку маховика приймається, що маса зосереджена в ободі, а

поперечне січення обода має прямокутну форму.

Найбільший момент інерції маховика розраховуємо за формулою:

Нмс2;

Нмс2;

Момент інерції маховика:

Нмс2;

Нмс2;

Масу маховика визначаємо з:

;

;

кг

кг

Товщину обода приймаємо  м,

а ширину:

м,

а ширину:

м;

м;

Швидкість обода маховика:

м/с.

м/с.

8. Розрахунок механізму газорозподілу

.1 Діаметри горловин впускного та випускного клапанів

м;

м;

м;

м;

м;

м;

8.2 Максимальна висота підйому клапана

м;

м;

м;

м;

м;

м;

8.3 Кут дії кулачків

;

;

;

;

8.4 Параметри профілю кулачка

Радіус початкового кола кулачка:

м;

м;

м;

м;

де:

м;

м;

м;

м;

Радіуси двох дуг профіля кулачка:

мм;

мм;

мм;

мм;

Мал

3. Кулачок

.5 Визначення розмірів та запасу міцності клапанної пружини

Максимальна сила,що діє на пружину:

Н;

Н;

Мінімальна сила, що діє на пружину:

Н;

Н;

Для перевірки надійності закриття клапана визначаємо силу  , що діє на закритий впускний клапан при найбільшому

розрідженні:

, що діє на закритий впускний клапан при найбільшому

розрідженні:

Н;

Н;

Середній діаметр пружини:

м;

м;

Діаметр дроту пружини:

м;

м;

Максимальна та мінімальна напруги в пружині:

мН/м2;

мН/м2;

мН/м2;

мН/м2;

Середні напруги та амплітуда напруг:

мН/м2;

мН/м2;

мН/м2;

мН/м2;

Запас міцності пружини:

;

;

Жорсткість пружин:

кН/м;

кН/м;

Число робочих витків пружини:

витків;

витків;

Повне число витків:

;

;

Деформація пружини при закритому клапані:

мм;

мм;

При повністю відкритому:

мм;

мм;

Довжина пружини у вільному стані:

мм.

мм.

9. Розрахунок системи мащення

.1 Кількість масла, що циркулює в двигуні

Кількість тепла, що відводиться маслом:

кДж/с;

кДж/с;

кДж/с;

кДж/с;

Кількість циркулюючого мастила:

м3/с;

м3/с;

9.2 Розрахунок масляного насоса

При розрахунку масляного насоса циркуляційні втрати

збільшуються вдвоє:

м3/с;

м3/с;

м3/с;

м3/с;

Розміри шестерень знаходимо скориставшись виразом для

знаходження розрахункових и трат:

;

;

Для визначення висоти і довжини зубця задаємось числом зубців z,

модулем m та частотою обертання nN:=12; m=0,006; nN=650 хв-1.

Тоді висота зуба:

м;

м;

м;

м;

Потужність, що витрачається на привід масляного насоса:

кВт.

кВт.

Мал. 4. Схема системи охолодження

, 3, 10 - Масляні фільтри; 2, 11 - Датчики тиску масла; 4, 8,

9 - клапани; 6 - Маслозабірник; 7 - Масляний насос; 12 - Маслопровід; 16 -

Масломірна лінійка.

10. Розрахунок системи охолодження

.1 Кількість охолоджуючої рідини, що циркулює в системі

Кількість відведеного в охолоджуючу рідину тепла:

кДж/с

кДж/с

Кількість циркулюючої в системі рідини:

м3/с.

м3/с.

.2 Розрахункова подача водяного насоса

м3/с;

м3/с;

Потужність, що витрачається на привод водяного насоса:

кВт;

кВт;

.3 Розрахунок вентилятора

Кількість повітря, що проходить через радіатор:

м3/с;

м3/с;

кг/м3

- густина повітря.

кг/м3

- густина повітря.

Діаметр лопотей вентилятора:

м;

м;

Частота обертання вала вентилятора:

хв-1;

хв-1;

Потужність, що витрачається на привод вентилятора:

кВт.

кВт.

Мал.

4. Схема рідинної системи охолодження

1 -

Радіатор; 2 - Вентилятор; 3, 5, 6 - канали для руху охолоджуючої рідини; 4 -

Термостат.

Перелік

посилань

1. втомобільні

двигуни. Програма курсу та методичні вказівки до виконання контрольної роботи

студентами заочної форми навчання спеціальності “Автомобілі та автомобільне

господарство.” / Укл. В. Захарчук. - Луцьк: ЛДТУ. 2001 - 30 ст. /

2. Розрахунок

механізмів двигуна внутрішнього згоряння. Методичні вказівки до виконання

курсового та дипломного проектування з курсу “Автомобільні двигуни”. / Скл. В.

І. Захарчук - Луцьк: ЛІІ, 1996 - 41 с. /

. Методические

указания к выполнению расчета деталей двигателя на прочность по дисциплине “

Автомобильные двигатели” для студентов заочной формы обучения специальности

1609 /Сост. К. Е. Долганов, А. Г. Говорун, В. И. Дмитренко. - К: КАДИ. 1989. -

24 с./

. Методические

указания к расчету механизмов и систем двигателя /Сост. К. Е. Долганов, А. Г.

Говорун, В. И. Дмитренко. - К: КАДИ. 1991. - 24 с./

. Колчин

А. И., Демидов В. П., Расчет автомобильных и тракторных двигателей. - М: Высшая

школа 1980. - 400 с.

. Гайков

И. Я., Роствинский Г. И. Конструкция автомобильных и тракторных двигателей:

Учебник для ВУЗов по специальности “Двигатели внутрешнего сгорания”. - М:

Висшая школа, 1986. - 312 с.

. Федоренко

В. А., Шоснин А. И. Справочник по машиностроительному черчению. - Л:

Машиностроение, 1978. - 328 с.