Подземный конвейерный и скреперный транспорт

1.

Принцип действия и схемы скреперования

Принцип действия скреперных установок основан на

перемещении груза по почве скрепером с помощью скреперной лебедки, канатов и

системы блоков.

Во время работы скрепер совершает

возвратно-поступательные движения. Движение скрепера от забоя (рабочий ход)

осуществляется головным канатом, на забой (холостой ход) - хвостовым канатом.

При рабочем ходе скрепер, внедряясь в штабель разрыхленной горной массы,

самозагружается и транспортирует груз волочением по почве до места разгрузки в

рудоспуск или в вагонетку.

Наибольшее распространение получили скреперные

установки в подземных рудниках черной и цветной металлургии для доставки

дробленой руды из очистных забоев в штреках и ортах скреперования и для уборки

взорванной горной массы при проходке горизонтальных и наклонных выработок с

уклоном до 30 доставка горной массы в подземных условиях производится, в

основном, на грохот или полок по прямой или переменной трассе с помощью двух- и

трех барабанных лебедок. длина доставки составляет от 5 до 100 м.

В зависимости от горно-геологических условий

средняя производительность составляет 150-300 т/смену, максимальная - 700-800

т/смену. Транспортироваться могут любые кусковые грузы размером до 1000 мм,

насыпной плотностью до 3 т/м3.

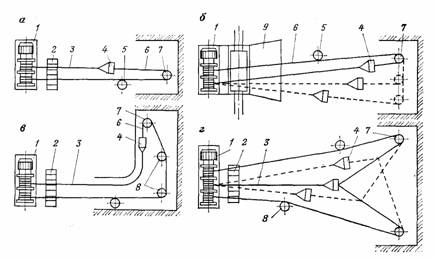

Рисунок 1. Схема скреперных установок:

а, б - доставка по прямой трассе соответственно

к грохоту и к полку; в - доставка по ломаной трассе; г - доставка по прямой

прямолинейной трассе трехбарабанной лебедкой; 1 - лебедка; 2 - грохот; 3, 6 -

канаты; 5, 7, 8 - подвесные концевые, отклоняющие блоки; 9 - полок

Длительному применению скреперной доставки

способствовали совмещение ее с погрузкой, простота устройства, расположение

скреперной лебедки на значительном расстоянии от мест взрывных работ, небольшие

затраты на перенос и монтаж.

Руду доставляют скрепером как по очистному

пространству, и по подготовительным выработкам, скреперным штрекам или ортам в

которые из очистного пространства она поступает под собственным весом. Руду

скреперуют в рудоспуски или в вагоны через погрузочный полок, в последнем

случае погрузку вагонов называют безлюковой.

При скреперовании по прямой используют

двухбарабанные лебедки, при скреперовании под углом - двух- и трехбарабанные, а

в широких камерах - трехбарабанные. При доставке руды под углом, т. е.

последовательно по двум работкам, из которых одна расположена под углом (обычно

прямым) к другой, применяют либо две двухбарабанные лебедки (по одной в каждой

выработке), работающие последовательно, либо одну двух- или трехбарабанную. При

двухбараной лебедке сначала скреперуют «из-за угла» при двух концевых блочках с

разъемными крюками, затем с дальнего концевого блочка снимают канат, Оставляют

его на одном, ближнем, концевом блочке и скреперуют руду к лебедке.

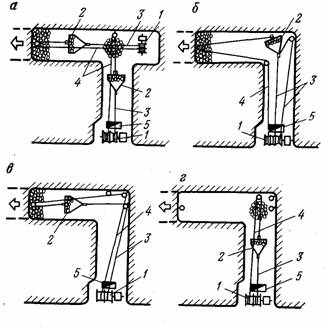

Рисунок 2. Схемы скреперования под углом.

а - двумя лебедками; б - одной трехбарабанной;

в-одной двухбарабанной; г-то же, вторая стадия (1 - лебедка; 2 скрепер; 3 -

головной канат; 4- хвостовой канат; 5-рудоспуск. Стрелкой показано направление

подвигания забоя); д - в очистной камере трех барабанной лебедкой с одним

головным (1) и двумя хвостовыми (2) канатами (3- лебедка; 4- скрепер; 5-

рудоспуск; 6-блочок)

Были попытки создать приспособления для

непрерывного движения скрепера под углом, однако ни одно из них не оказалось

надежным. При использовании трехбарабанной лебедки перемещают наполненный

скрепер с помощью одного головного каната по первой выработке, с помощью

другого - по второй. Скреперную лебедку устанавливают с той стороны, в которую

скреперуют руду. Этим облегчается визуальный контроль за наполнением скрепера и

его разгрузкой. При необходимости можно располагать лебедку с противоположной

стороны и скреперовать руду от скреперной лебедки.

В широких камерах трехбарабанные скреперные

лебедки применяют с одним головным и двумя хвостовыми канатами; направление

движения скрепера изменяют путем большего натяжения левого или правого

хвостового каната.

Достоинствами скреперных установок являются

совмещение операций по погрузке и доставке, простота конструкции, надежность

работы в сложных условиях, возможность транспортирования крупнокусковых

скальных пород и работы при различных углах наклона трассы, простое изменение

длины доставки, невысокая стоимость. Недостатки скреперных установок: малая

производительность, ограниченная длина транспортирования, быстрый износ

канатов, высокая энергоемкость.

2.

Устройство скреперных установок

Основными элементами скреперной установки

являются скрепер, лебедка, канаты и блоки.

Скреперы. Наибольшее распространение на

подземных работах получили гребковые односекционные жесткие скреперы (рис. 3) и

ящичные

По способу изготовления скреперы разделяют на

литые, сварные и комбинированные, по исполнению - на неразборные и разборные, по

расположению режущих кромок - на односторонние и двусторонние.

Скреперы изготовляются легких моделей для

доставки горной массы насыпной плотностью до 2 т/м3 и тяжелых моделей для

горной массы с насыпной плотностью более 2 т/м. Углы внедрении составляют 30,45

и 60°.

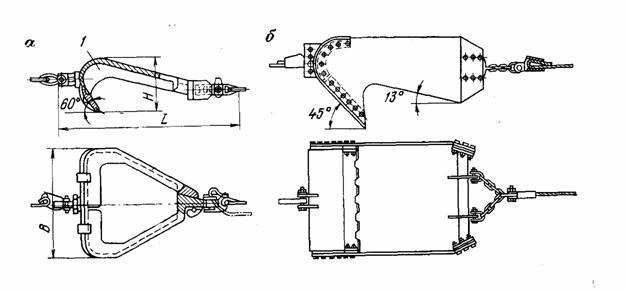

Рис.3. Конструкции скреперов а - гребкового, б-

ящичного.

Согласно типажному ряду, скреперы имеют

буквенное обозначение. Например, СГ-0,4 или СЯ-0,6, что означает соответственно

скрепер гребковый вместимостью 0,4 м3 и скрепер ящичный вместимостью 0,6 м3.

Скреперы изготавливают вместимостью от 0,1 до

4,0 м3. Наибольшее распространение для проведения выработок получили скреперы

вместимостью от 0,25 до 0,8 м3.

Тип скрепера выбирают по свойствам груза и

условиям эксплуатации. Для мелких сыпучих грузов принимают ящичные скреперы с

углом внедрения 35… 45°, для крупнокусковых - гребковые с углом внедрения 45 и

60°.

Основными параметрами скрепера являются его

вместимость, масса, угол внедрения и линейные размеры. В зависимости от

расчетной вместимости высота Н, ширина В и длина L скрепера обычно относятся

как 1: 2 : 2. Массу скрепера определяют из расчета 2,5- 3,5 кг на 1 см ширины

скрепера. Ширина скрепера должна быть в 2-2,5 раза больше транспортируемых

кусков максимального размера.

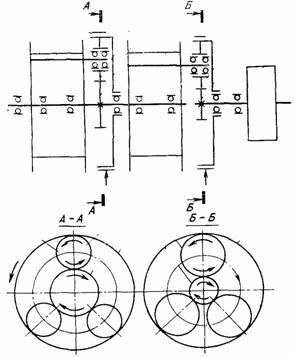

Лебедки в скреперных установках применяют двух-

и трех-барабанные с соосным или параллельным расположением барабанов и

двигателей. Привод лебедок обычно электрический, реже - пневматический.

Управление лебедкой может быть ручным, дистанционным или автоматическим.

Лебедки с двумя и тремя барабанами, согласно

типажному ряду, изготовляют мощностью 10, 17, 30, 55 и 100 кВт.

Обозначения их, например 17ЛС-2СМ, 30ЛС-2ПМА,

55ЛС-3СМА, расшифровываются следующим образом: первая цифра - мощность, кВт; ЛС

- лебедка скреперная; следующая цифра - число барабанов; С - соосное и П -

параллельное расположение барабанов и двигателя; М и А- модернизированная.

Конструкции всех скреперных лебедок одинаковы по

кинематике и способу включения барабанов и имеют взаимозаменяемые детали.

Конструктивной особенностью скреперной лебедки

является то, что во время работы двигатель не реверсируется и периодическое

подключение барабанов к постоянно вращающемуся в одном направлении центральному

валу осуществляется планетарно-фрикционными механизмами.

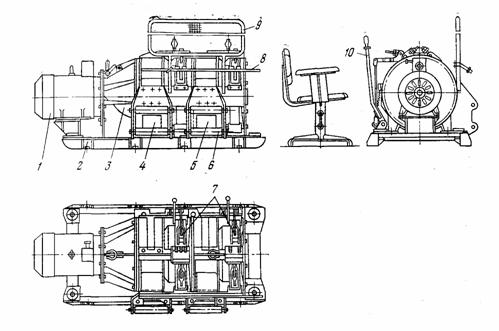

Рис.4 . Скреперная лебедка: 1- электродвигатель;

2 - рама; 3- редуктор привода; 4 - блок рабочего барабана и 5 - блок холостого

барабана с планетарными редукторами; 6- направляющие устройства канатов; 7 -

тормоза; 8 - орошение; 9 - съемное ограждение; 10 - рычаги ручного управления.

Работа скреперной лебедки производится при

непрерывной работе двигателя переключением направления движения барабанов

посредством затормаживания в планетарном редукторе венцовой шестерни тормозным

устройством. При этом одновременно происходит свободное сматывание хвостового

каната с барабана.

Трехбарабанная лебедка имеет два холостых и один

рабочий барабаны. Такая конструкция лебедки обеспечивает скреперование на широком

фронте работ при изменении трассы движения. Трехбарабанная лебедка собирается

из тех же сборочных единиц, что и двухбарабанная, но имеет большую длину рамы и

центрального вала. Управление тормозом рабочего барабана осуществляется ножной

педалью, а тормозами холостых барабанов - ручными рычагами управления.

Управление тормозными устройствами скреперной

лебедки обычно производят вручную. В выработках высотой до 2,3 м рычаги

тормозных устройств управления лебедкой вынесены в сторону, и машинист находится

во время работы на почве выработки. В выработках, имеющих высоту в свету свыше

2,3 м, машинист управляет лебедкой, находясь на разгрузочном полке.

При дистанционном управлении лебедкой машинист

находится у места загрузки скрепера и по гибкому кабелю включает и выключает

силовые цилиндры, штоки которых соединены с рычагами тормозных устройств

лебедки.

Автоматическое управление скреперной лебедкой

обеспечивает ее работу без вмешательства машиниста и отключение двигателя при

обрыве каната. Переключение хода скрепера в конечных пунктах осуществляется

подачей импульсов от датчиков, включаемых скрепером, канатами, барабанами или

реле времени.

Скреперные блоки предназначены для поддержания и

изменения направления движения рабочих и холостых канатов скреперных установок.

По назначению и расположению в скреперной установке различают блоки: концевые,

подвесные и направляющие.

Концевой блок устанавливается на холостой ветви

каната и служит для изменения направления каната на 180°.

Блоки скреперной установки должны быть удобными

для переноски и закрепления, обеспечивать простую заправку и снятие каната и

возможность пропуска каната, связанного узлом. Диаметр блоков должен быть

равным не менее 15-18 диаметров каната.

Крепление блока при проведении выработок в

крепких породах производят с помощью штырей или канатных анкеров, удерживаемых

забитыми в шпуры клиньями. При проведении выработок в неустойчивых породах

блоки подвешивают цепями к крепи или распорным стойкам.

Канаты, применяющиеся в скреперных установках,

должны обладать высокой прочностью, гибкостью, эластичностью и

износостойкостью. Обычно используют шестипрядные канаты крестовой свивки с

пеньковым сердечником, диаметр канатов составляет 13-28 мм.

Канаты довольно быстро изнашиваются из-за трения

о горную массу и при навивке на барабаны. Порванные канаты относительно

небольшого диаметра можно связывать обычным узлом.

Погрузочный полок - предназначен для погрузки

горной массы в вагонетки, скипы или на конвейер. Выполняется сборно-разборным

из наклонной заборной и разгрузочной частей, соединенных между собой шарнирно.

Позади люка, расположенного в разгрузочной части, установлены скреперная

лебедка и сиденье машиниста. Полок обычно монтируется на металлических лыжах,

на которых его перемещают скреперной лебедкой вслед за подвиганием забоя.

3.

Области применения конвейерного транспорта

Основная область применения конвейеров -

транспортирование массовых грузов: полезного ископаемого, породы от проходки

подземных выработок, в ряде случаев - закладочных материалов.

В угольных шахтах рост нагрузок на очистной

забой, происходящий благодаря совершенствованию технологии и применению

высокопроизводительных механизированных комплексов и струговых установок,

концентрации горных работ, совершенствованию схем вскрытия и подготовки,

обусловил широкое применение конвейеров для транспортирования угля и сланца от

очистных забоев. В восьмидесятые годы возросло также применение конвейеров на

подготовительных работах.

В значительных размерах применяются конвейеры на

соляных рудниках (преимущественно ленточные на сборных выработках). Известны

примеры эффективного использования конвейеров на подземном транспорте

полиметаллических асбестовых и других рудников в наклонных стволах железорудных

шахт.

Преимущества конвейерного транспорта:

высокая производительность, обусловленная

непрерывностью процесса транспортирования, высокая надежность (коэффициент

готовности достигает для ленточных конвейеров 0,999, для пластинчатых - 0,987);

технологическая приспособленность к работе с автоматизированным управлением и

вследствие этого низкая трудоемкость обслуживания (1 - 4 чел/смену в сутки на

один конвейер) и низкий уровень травматизма обслуживающего персонала;

способность транспортирования груза как по горизонтальным, так и по наклонным

выработкам; достаточно низкая трудоемкость сокращения или удлинения расстояния

транспортирования, особенно у ленточных телескопических конвейеров, и

вследствие этого удобство сопряжения с оборудованием очистных и

подготовительных забоев.

Недостатки конвейерного транспорта:

относительно высокие (но уменьшающиеся с ростом

грузопотоков) удельные капитальные затраты и эксплуатационные расходы при

транспортировании на большие расстояния; низкая технологическая гибкость -

трудность в организации транспортирования породы и угля, углей нескольких

марок. Необходимость иметь на шахте вторую транспортную систему для перевозки

людей, материалов и оборудования, породы и т. д. (с семидесятых годов влияние

этого недостатка частично снижено в результате более широкого применения

ленточных конвейеров для перевозки и груза, людей); при использовании ленточных

конвейеров - высокие требования к прямолинейности выработок; измельчение

транспортируемого материала (особенно на узлах перегрузки); неприспособленность

к транспортированию крупнокусковых и абразивных грузов, большие, по сравнению с

цикличными видами транспорта, требуемые удельные капитальные вложения, растущие

с уменьшением объемов и увеличением дальности перевозок.

В значительной степени распространению

конвейеризации способствует широкий диапазон технических параметров средств

конвейерного транспорта:

производительность от 150 до 1500 т/ч, а в ряде

случаев свыше 3000 т/ч; длина от 200 до 3000 м и более в одной установке:

способность эффективно работать при наклонах от -16 до +18°, а в случае

принятия специальных мер - до ±25°.

Современные конвейерные установки разделяют:

по назначению и месту установки в шахте: на

забойные, штрековые, уклонные, бремсберговые, магистральные, подъемные и

специального назначения (проходческие, бункерные, питатели, перегружатели и

др.);

по типу тяговых органов: с цепным, ленточным и

канатным тяговыми органами; без тяговых органов;

по конструкции: скребковые, пластинчатые,

ленточные, ленточно-канатные, ленточно-цепные, качающиеся, вибрационные,

винтовые;

по роду потребляемой энергии: электрические,

пневматические, гидравлические, электромагнитные.

Все конвейерные установки состоят из следующих

основных частей: тягового органа, грузонесущих элементов, приводного устройства

и вспомогательного оборудования.

Основным средством конвейерного транспорта

являются ленточные конвейеры. В рудной промышленности использовалось

незначительное число канатно-ленточных конвейеров, в угольной - пластинчатых,

но и те и другие в настоящее время производятся в ограниченном количестве.

Ленточные конвейеры, выпускаемые для подземного транспорта угольной

промышленности, используются широко и в других отраслях.

Организация работы конвейерных линий включает в

себя комплекс мероприятий по поддержанию конвейеров, перегрузочных и

разгрузочных устройств в работоспособном и обеспечению пуска, остановки

конвейеров и контроля их работы в соответствии с определенными технологическими

требованиями.

Участковый конвейерный транспорт. На участковом

конвейерном транспорте угольных шахт применяются преимущественно ленточные

конвейеры (около 80 %), скребковые конвейеры (около 20 %) и незначительное

число пластинчатых конвейеров.

Участковые ленточные конвейеры серийно

выпускаются с шириной ленты 800 мм и 1000 мм. В ряде случаев, когда необходимо

обеспечить высокую производительность, большую длину и не требуется частое

сокращение длины конвейеров (на панельных уклонах и бремсбергах, на бортовых

штреках при работе по восстанию - падению с конвейерным просеком), на участковом

транспорте применяют стационарные конвейеры с лентой шириной 1000 или 1200 им,

предназначенные для магистрального транспорта.

Длина современных ленточных конвейеров,

предназначенных для участковых выработок, превышает 2000 м. Однако в

большинстве случаев искривленность выработок не позволяет реализовать эту

длину. Поэтому средняя длина ленточных конвейеров в выработках, примыкающих к

забою, обычно составляет 300 - 500 м.

Если искривленность выработок очень велика

(более трех поворотов на 1 км), становится целесообразным применять

изгибающиеся пластинчатые конвейеры.

Трудоемкими являются также демонтаж и монтаж

скребкового конвейера (больше 30 чел.-ч в месяц).

Более совершенным является оборудование узла

сопряжения очистного забоя со штреком надвижными перегружателями, подающими

уголь непосредственно на ленточный конвейер, или телескопическими конвейерами,

работающими в комплексе с передвижным перегружателем. Аналогичная технология

разработана и для подготовительных забоев. В этом случае телескопический

конвейер удлиняется вслед за перемещением проходческого комбайна и связан с ним

мостовым ленточным перегружателем.

Трудоемкость работ по сокращению или удлинению

штрековой конвейерной линии при этом существенно (в 3-4 раза) уменьшается.

В последние годы расширилась перевозка людей

ленточными конвейерами переоборудованными в соответствии с «Требованиями

безопасности при перевозке людей ленточными конвейерами». Выпускается и

специальный грузолюдской ленточный конвейер для участковых и капитальных

уклонов.

Область конвейеризированного участкового

транспорта до последнего времени была ограничена техническими возможностями

конвейеров - как ленточные, так и пластинчатые конвейеры традиционной

конструкции эффективно транспортируют уголь по выработкам, наклон которых

находится в пределах от +18 до -16° . Для расширения области применения

конвейеризации создан специальный крутонаклонный конвейер 2ЛН100.

Конвейеризация магистрального транспорта.

Существенное повышение надежности шахтных транспортных систем при одновременном

снижении трудоемкости достигается конвейеризацией главных выработок.

Промышленностью выпускаются стационарные

ленточные конвейеры с шириной ленты 1000 и 1200 мм. Создаются конвейеры с

шириной ленты 1600 мм и 2000 мм.

Конвейеризация главных наклонных выработок на

пологих пластах действующих угольных шахт практически закончена; конвейеризировано

также около 13% (по протяженности) главных горизонтальных выработок, по которым

транспортируется уголь.

На шахтах вскрытых наклонным стволом, последним

звеном магистрального транспорта является конвейерный подъем, оснащаемый

стационарными ленточными конвейерами с шириной ленты 1000 и 1200 мм (на старых

шахтах 900 мм).

4.

Виды конвейерного транспорта

Ленточные конвейеры. В ленточных конвейерах

лента с лежащим на ней грузом перемещается по стационарным роликоопорам и

служит одновременно грузонесущим и тяговым органом.

Подземные ленточные конвейеры разделяют на

уклонные, штрековые (горизонтальные или слабонаклонные) и бремсберговые. Хотя

указанные типы конвейеров могут иметь значительную степень унификации, каждому

из них свойственны некоторые характерные черты.

Ленточные конвейеры, являясь основным типом

машин непрерывного транспорта на горных предприятиях, получили широкое

применение благодаря своим высоким эксплуатационным качествам: широкому

диапазону производительности, практически перекрывающему грузопотоки

предприятий горнодобывающей промышленности, возможностью бесперегрузочного

транспортирования на большую длину, простой конструкции и высокой надежности,

относительно небольшая масса и энергоемкость по сравнению со скребковыми

конвейерами.

Недостатки применения магистральных ленточных

конвейеров связаны со следующими основными горнотехническими и

горно-геологическими факторами:

Крупностью (до 300- 350 мм) и абразивностью

горной массы, что служит причиной меньшего распространения конвейеров на

рудниках (как правило, ленточные конвейеры нормального исполнения используются

только для транспортирования дробленой руды);

ограничением угла подъема при использовании

нормальной гладкой ленты (18-22° в зависимости от свойств транспортируемого

материала и конструкции роликового става);

необходимостью прямолинейной установки става в

плане, что не позволяет использовать нормальные конвейеры в выработках,

пройденных по изогипсам пластовых месторождений при наличии неспокойной

гипсометрии пластов;

высокая стоимость конвейерной ленты и

относительно небольшой срок ее службы.

Ленточные конвейеры, используемые в подземных

условиях, имеют следующие основные параметры: ширина ленты 800 - 1200 мм, реже

1600 и 2000 мм; производительность от 50 до 1100 т/ч (для дробленой руды до

6000 т/ч) при скорости перемещения ленты 0,8-3,15 м/с, длина в одном ставе до

2000-2500 м.

Скребковые конвейеры. Транспортирование насыпных

грузов скребковыми конвейерами осуществляется волочением по неподвижному желобу

с помощью тягового органа, состоящего из одной или нескольких цепей с

укрепленными на них перегородками-скребками, погруженными в слой насыпного

груза. Скребковые конвейеры, предназначенные для доставки руды, перемещают груз

с помощью скребкового тягового органа непосредственно по почве или по

специальному настилу.

Наибольшее распространение скребковые конвейеры

получили при доставке полезного ископаемого по очистному забою.

Их также применяют при повышенных углах наклона

в качестве тормозных конвейеров для ограничения скорости насыпных грузов при

спуске вниз. Кроме того, скребковые конвейеры специальных типов используют на

поверхности шахт, в том числе на обогатительных фабриках.

К преимуществам скребковых конвейеров относятся

их высокая прочность, безотказность в работе, способность работать на трассах с

небольшими искривлениями как в вертикальной, так и в горизонтальной плоскостях.

По мере необходимости скребковые конвейеры можно легко укорачивать и удлинять,

можно загружать в любом месте по длине става. Скребковые конвейеры по сравнению

с конвейерами других типов имеют небольшую высоту става, что облегчает их

загрузку.

К недостаткам скребковых конвейеров следует в

первую очередь отнести сам принцип перемещения груза волочением, что связано с

большим сопротивлением движению, быстрым износом рештаков и тягового органа,

измельчением транспортируемого материала и, как следствие, снижением его

сортности.

Современные скребковые конвейеры имеют

производительность, достигающую 570 т/ч, длину става до 300 м и суммарную

мощность приводных станций до 275 кВт. Максимальный угол наклона, при котором

скребковые конвейеры могут транспортировать насыпные грузы, достигает 20°, а

для тормозных конвейеров - 40°. При больших углах наклона начинается

пересыпание груза через скребки.

Пластинчатые конвейеры. В пластинчатых

конвейерах функции тягового и грузонесущего органов разделены. Для передачи

тягового усилия применяют пластинчатые или кольцевые сварные цепи. Грузонесущий

орган состоит из соединенных между собой пластин. В подземных условиях пластинчатые

конвейеры могут применяться на всех звеньях транспортной цепочки от забоя до

околоствольного двора. Пластинчатые конвейеры способны перемещать насыпные

грузы практически любой крупности и крепости, исключая мелкозернистые и

пылевидные материалы, а также могут быть использованы для доставки крепежных

материалов и оборудования.

По сравнению с другими конвейерами пластинчатые

обладают, рядом преимуществ: перемещают груз на ходовых роликах, движущихся

вместе с грузонесущим полотном; пригодны для работы на криволинейных трассах с

малыми (до 10 м) радиусами закруглений; имеют малое сопротивление перемещению

пластинчатого полотна; допускают установку промежуточных приводов, что

увеличивает длину транспортирования без перегрузок; могут применяться при

повышенных (до 40°) углах наклона трассы, если пластины имеют выштампованные

выступы или специальные перегородки; создают меньшее измельчение угля, чем

скребковые и даже ленточные конвейеры.

К недостаткам пластинчатых конвейеров относят:

большую металлоемкость; большую массу движущихся частей; сложную конструкцию

грузонесущего полотна, состоящего из многих соединенных между собой элементов.

Последнее обстоятельство способствует снижению надежности пластинчатых

конвейеров.

Сравнительно невысокая производительность пластинчатых

конвейеров (серийные модели для угольных шахт имеют максимальную

производительность 750 т/ч) объясняется малой скоростью движения пластинчатого

полотна (до 1,06 м/с, в исключительных случаях - до 1,5 м/с).

Литература:

скреперный конвейерный транспорт

1.

Е.В. Кузьмин, М.М. Хайрутдинов, Д.К. Зенько. Основы горного дела. М., 2007,

Изд. АртПринт, 470с.

.

Пономаренко, Ю.Ф., А.Я. Рогов - Радиальнопоршневые высокомоментныегидромоторы.

Машиностроение, Москва, 2004

Рысьев,

А.В., С.М. Ломакин - Электровозы, электровозное хозяйсство и вагонныйпарк.

Углетехиздат, Москва, 2006.

.

Спиваковский, А.О. и др. - Транспорт на открытых разработках.

Госгортехиздат,Москва, 2002.

.

Стасюк, В.Н. - Электровозный транспорт на открытых горнорудных

разработок.Металлургиздат, Москва, 2006.

.

Сасяк, В.Н., Н.М. Шадрин - Электрификация транспорта в металлургии наоднофазном

токе. Металлургия, Москва, 2005.

.

Стасюк, В.Н. и др. - Электрический подвижной состав промышленного

транспорта.Транспорт, Москва, 2000.

.

Степанов, А.Д. и др. - Электрическая передача тепловозов. Машгиз, Москва, 1959.

.

Хохлов, Е.А. и В.И. Сорокин - Электрическая тягана угольных

карьерах.Госгортехиздат, Москва, 2000.

.

Ярмоленко, Г. З. - Пневматический привод горных машин. Недра, Москва, 1967.