|

560

|

1100

|

245

|

300

|

163-229

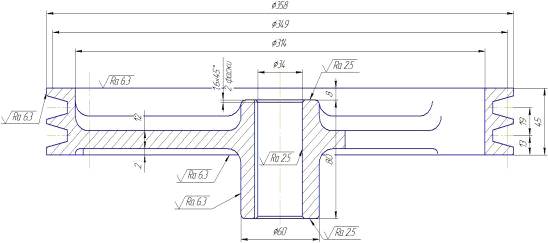

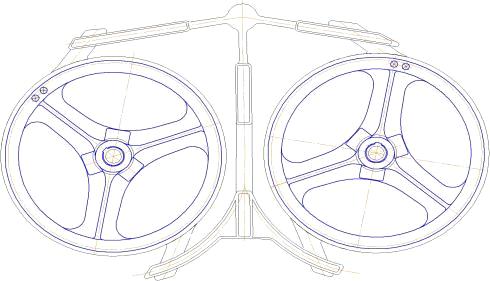

Внутренние полость - цилиндрической формы с гладкой

прямолинейной поверхностью, без выступов и поднутрений, получается при помощи

стержня 4-го класса сложности. Боковые поверхности оформляются при помощи

болванов. Максимальный габаритный размер 358мм. Минимальная толщина стенки 8

мм. Масса отливки

Рисунок 1 - Эскиз «Шкив 525-32600 003 002»

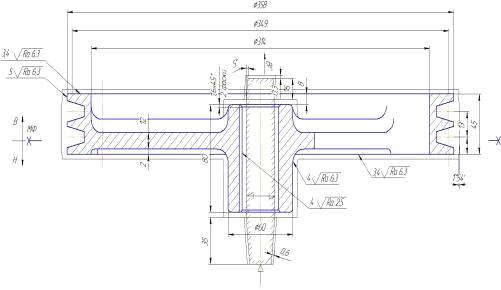

Разъём формы должен обеспечивать наименьшее количество

дефектов по перекосам, и чтобы сократить количество отделочных работ,

протяженность литейных швов должна быть минимальной [9]. По-этому отливку

необходимо расположить в двух полуформах, с линией разъёма проходящей

перпендикулярно оси симметрии массивной частью бобышки вниз. Данная линия

разъёма обеспечивает сборку формы без особых затруднений, надёжное крепление

стержня, исключая его деформацию под действием сил тяжести и давления жидкого

металла. Ещё одна причина, почему линия разъёма выбрана именно таким образом -

необходимость обеспечивать минимальную высоту отливки в форме.

Далее следует выбрать внешние и внутренние литейные уклоны согласно ГОСТ

3212-92, для обеспечения более простого извлечение отливки из формы, без её

разрушения. Уклоны назначаются на поверхности перпендикулярные плоскости

разъема.

На все обрабатываемые поверхности назначаются припуски

на механическую обработку по ГОСТ 26645-85 [2].

Рисунок 2 - Деталь с технологией

Деталь технологична для получения её методом литья,

так как преимущественно равностенная, не имеет термических узлов, что

способствует принципу направленного затвердевания. Деталь не имеет сложных

выступов и поднутрений, которые бы препятствовали свободному извлечению отливки

из полуформы. Конструкция детали позволяет получить внутреннюю полость с

применением только одного стержня, что облегчает сборку формы и уменьшает её

себестоимость.

ГЛАВА 3. РАСЧЁТ ШИХТЫ

Для обеспечения заданного химического состава и качества выплавляемого

чугуна следует рассчитать шихту по принятому химическому составу жидкого чугуна

с учетом угара элементов при плавке.

Шихту рассчитывают на 100 кг металлической завалки. Масса металлической

шихты или завалки на данную программу складывается из масс:

годных отливок, необходимых по программе на месяц, квартал, год

или плавку;

бракованных отливок - брака внутреннего или внешнего, т.е. обнаруженного

в литейном и механическом цехах;

литников, выпоров, прибылей;

угара и механических потерь металла при разливке.

Угар примесей в чугуне зависит от абсолютного содержания их в шихте и от

режима плавки [4].

Серый чугун должен иметь следующий состав [6]:

Таблица 4 - Состав серого чугуна

|

C,%

|

Si,%

|

Mn,%

|

P,≤

|

S,≤

|

|

3,2-3,5

|

2,0-2,2

|

0,7-0,9

|

0,2

|

0,15

|

Угар элементов при плавке в индукционной печи: 10 % Si; 20 % Mn; 30 % S;

5 % С;

Рассчитаем состав шихты, т. е. определим процентное содержание

компонентов в шихте. В соответствии с заданием шихту составляем из компонентов

с учетом имеющихся шихтовых материалов и химического состава, подбираем массу

отдельных компонентов.

Тогда в шихте должно быть:

Таблица 5 - Состав шихты

|

№ п/п

|

Наименование материала

|

Марка

|

Расход материала в %

|

Содержание элементов

|

|

|

|

|

С

|

Si

|

Mn

|

S

|

P

|

|

|

|

|

мат

|

ших

|

мат

|

ших

|

мат

|

ших

|

мат

|

ших

|

мат

|

ших

|

|

1

|

Чугун передельный

|

ПЛ1

|

13

|

4,00

|

0,52

|

1,20

|

0,16

|

0,60

|

0,08

|

0,01

|

0,001

|

0,08

|

0,01

|

|

2

|

Лом стальной

|

18

|

0,50

|

0,09

|

0,40

|

0,07

|

0,55

|

0,10

|

0,02

|

0,004

|

0,02

|

0,00

|

|

3

|

Лом чугунный

|

17А

|

21

|

3,30

|

0,69

|

2,20

|

0,46

|

1,45

|

0,30

|

0,04

|

0,008

|

0,10

|

0,02

|

|

4

|

Возврат

|

СЧ-20

|

22

|

3,50

|

0,77

|

2,00

|

0,44

|

0,70

|

0,15

|

0,02

|

0,004

|

0,10

|

0,02

|

|

5

|

Чугун литейный

|

Л-2

|

26

|

3,90

|

1,01

|

3,20

|

0,83

|

0,80

|

0,21

|

0,03

|

0,008

|

0,08

|

0,02

|

|

Итого в металле:

|

|

3,09

|

|

1,96

|

|

0,84

|

|

0,026

|

|

0,08

|

|

Ферросилиций

|

ФС-75

|

0,35

|

0,10

|

0,0004

|

75,0

|

0,26

|

0,40

|

0,001

|

0,03

|

0,0001

|

0,0002

|

|

7

|

Силикомарганец

|

ФМн-75

|

0,5

|

7,00

|

0,04

|

2,00

|

0,01

|

75,00

|

0,38

|

0,02

|

0,0001

|

0,06

|

0,0003

|

|

Итого в шихте:

|

|

3,12

|

|

2,23

|

|

1,22

|

|

0,026

|

|

0,08

|

|

Угар/пригар(+/-)

|

|

0,31

|

|

-0,34

|

|

-0,24

|

|

0,01

|

|

0,00

|

|

Итого в шихте с

ферросилицием:

|

|

3,43

|

|

1,90

|

|

0,98

|

|

0,04

|

|

0,08

|

|

Требуемый хим. Состав

|

3,2-3,5

|

2,0-2,2

|

0,7-0,9

|

до 0,15

|

до 0,2

|

Содержание в чугуне основных элементов в % выражается следующими

уравнениями [4]:

С =

(1,3 + 0,00238 · tme + 0,027 · Мnme -

0,317 · Sime - 0,33 · Pme - 0,365 · Sme) · α β γ ;= 0,24 + 1,093 · Siш - 0,08 · CaCO3 - 0,064 · FeO;=

-0,013 + 0,852 · Mnш + 0,006 · CaCO3 - 0,002 ·

FeO;

S = -0,008 + 1,349 · Sш + 0,018 · CaCO3 - 0,003 · FeO.

ГЛАВА

4. ВЫБОР И РАСЧЁТ

ЛИТНИКОВОЙ СИСТЕМЫ

Одним из важнейших условий получения качественной отливки является

правильное устройство литниковой системы. Литниковая система служит для

плавного подвода расплава в полость литниковой формы и питания отливок в

процессе затвердевания.

Литниково-питающей

системой называют совокупность элементов литейной формы в виде каналов и

полостей, предназначенных для плавного подвода расплава в форму, её заполнения

и питания отливок в процессе кристаллизации.Правильный выбор конструкции

литниково-питающей системы обеспечивает получение качественной отливки [9].

Правильно построенная литниковая система должна обеспечивать хорошее

заполнение формы расплавом и питание отливки в процессе ее затвердевания;

способствовать получению отливки с точными размерами, без поверхностных

дефектов (засоров, ужимин, шлаковых включений и др.) и направленному

затвердеванию отливки,расход металла на литниковую систему должен быть

минимальным [4].

В зависимости от способа заполнения формы металлом литниково-питающие

системы можно разделить на боковые и с подводом металла сверху и снизу. По

соотношению площадей литниковые системы бывают расширяющиеся и сужающиеся. Для

отливки «Шкив 525-32600 003 002» будет применяться боковой подвод металла, по

линии разъёма, при этом питатели будут располагаться по касательной к

цилиндрической части шкива, для уменьшения негативного воздействия металла на

форму и стержень.

Расчёт сводится к определению площади наименьшего сечения стояка и

питателей литниково-питающая системы с последующим определением соотношения

площадей сечения остальных элементов системы [4].

Сечение питателя находим по формуле:

где G - масса жидкого металла на форму,

кг;

-коэффициент

расхода, зависящий от внутреннего сопротивления формы, -коэффициент

расхода, зависящий от внутреннего сопротивления формы,  =0,5 ; =0,5 ;

-оптимальная

продолжительность заливки формы, с; -оптимальная

продолжительность заливки формы, с;

Hр -

расчетный металлостатический напор, см.

Масса жидкого металла на отливку определяется:

где Go - черновой вес отливки;

-

коэффициент использования металла, -

коэффициент использования металла,  =0,7 =0,7

Оптимальная

продолжительность заливки следующим образом для отливок массой до 500 кг :

где

S - эмпирический коэффициент, зависящий от толщины

стенки отливки;

S=1,3, т.к.

средняя толщина стенки отливки составляет 13 мм.

Расчетный металлостатический напор зависит от размера отливки и его

определяют из соотношения:

где Но - полный напор, см ;

С - общая высота отливки, см ;

Р - высота отливки в верхней полуформе, см .

Минимально допустимое  для отливок с толщиной стенок 10-40мм: 10…20 мм/сек для отливок с толщиной стенок 10-40мм: 10…20 мм/сек

Соотношение сечений элементов литниковой системы для мелких отливок: Fпит : Fшл : Fст = 1,0 : 1,1: 1,2

Площадь шлакоуловителей:

Площадь стояка:

Диаметр верхнего сечения стояка:

Расчет чаши произведем по формуле:

где Dв -

верхний диаметр чаши, см;

Hв - высота чаши, см.

Рисунок 3 - Эскиз литниковой системы

ГЛАВА 5. РАСЧЁТ ВЕСА ГРУЗА

При заполнении формы расплав создает давление на стенки формы,

пропорциональное плотности и высоте его столба. Это может привести к тому, что

под давлением расплава верхняя опока приподнимиться, в результате между верхней

и нижней полуформами образуется щель, через которую расплав может вытечь.Сила

действия на верхнюю опоку определяется из выражения [4]:

где Q - масса верхней полуформы, кг;

Vст - объём стержня без знаков, м3

Vст составил 0,029 м3

rст -

плотность стержневой смеси, rст = 1500

кг/м3

r - плотность

жидкого металла, r = 7200 кг/м3

К - коэффициент, учитывающий гидравлический удар, зависящий от

металлоемкости формы, К=1,3;

Fотл -

горизонтальная проекция отливки в плоскости разъёма,

Fотл

=0,163 м2

Так как на линии HWS,

вместо груза используются скобы, то они должны выдерживать нагрузку в 127 кг.

ГЛАВА 6. Расчет продолжительности затвердевания

и охлаждения отливки

При анализе процесса формирования отливок в форме различают несколько

стадий, характеризующих изменение состояния металла [4]:

- 1 стадия. Начало процесса, когда происходит заполнение формы

расплавом и его частичное охлаждение в результате теплообмена с формой.

- 2 стадия. Охлаждение расплава после окончательного заполнения

формы и отвода от неё тепла.

- 3 стадия. Процесс затвердевания расплава, который начинается

при температуре ликвидуса и заканчивается при температуре солидуса. Во время

затвердевания расплава происходит постепенное нарастание корки отливки. При

этом фронт кристаллизации перемещается от наружной затвердевшей корки внутрь

отливки, содержащей расплав.

- 4 стадия. Представляет собой процесс охлаждения в форме

полностью затвердевшей отливки. При этом в ней идут структурные превращения.

Последние, в зависимости от характера отливок (вида сплава, конфигурации

отливки) могут сопровождаться и перераспределением термических напряжений,

следствием которых являются холодные трещины.

Расчет ведём для сырой песчано-глинистой формы:

Удельная теплота течения определяется по формуле:

где

b2 -

коэффициент аккумуляции тепла материалом форы

- разность между температурой заливки и температурой

кипения - разность между температурой заливки и температурой

кипения

воды;

R

- половина толщины стенки, м;

ρ - плотность жидкого металла; для чугуна 7200 кг/м3

;

n - показатель

степени параболы, n=2,9;

- время

течения, с; - время

течения, с;

A - параметр,

определяемый по формуле:

где U1 - влажность на границе сухой - влажный участок формы,

в сотых долях.

С2 - удельная теплоемкость сухой формы, С2=1250

Дж/кг*град;

Ru -

удельная теплота испарения влаги, rи =  ; ;

- разность

температур на границах сухой - влажной зоны. - разность

температур на границах сухой - влажной зоны.

Время отвода теплоты перегрева можно рассчитать по

упращёной формуле:

где

- плотность жидкого металла, - плотность жидкого металла,

-

плотность жидкого металла, -

плотность жидкого металла,

Полное время затвердевания отливки определяется по формуле:

где

- удельная теплота кристаллизации с учетом понижения

температуры; - удельная теплота кристаллизации с учетом понижения

температуры;

; ;

; ;

=1050; =1050;

=1200. =1200.

Общее время кристаллизации:

ГЛАВА 7. АВТОМАТИЗАЦИЯ ОФОРМЛЕНИЯ КОНСТРУКЦИОННОЙ И ТЕХНИЧЕСКОЙ

ДОКУМЕНТАЦИИ

Текстовый материал пояснительной записки к курсовой работе оформлен в

соответствии с действующим стандартом на оформление текстовых документов ГОСТ

2.105-95 [3]. Пояснительная записка написана с помощью компьютерных средств.

ЗАКЛЮЧЕНИЕ

В ходе курсовой работе был произведён анализ требований предъявляемых к

детали «Шкив 525-32600 003 002», оценка её технологичности и

технико-экономическое обоснование выбора технологического процесса её

получения. Были разработаны технические литейные указания: назначены припуски

на механическую обработку, формовочные уклоны, выбрана плоскость разъема,

выбран тип литниково-питающей системы.

Далее был произведён расчёт шихты для СЧ 20 ГОСТ 1412-85 с применением Excel. После чего была рассчитана

литниковая система, вес груза и продолжительность затвердевания и охлаждения

отливки с применением MathCad.

И автоматическое оформление конструкторской и технологической документации.

В итоге был сделан вывод что технологический процесс получения отливки

«Шкив 525-32600 003 002» полностью обоснован, так как он позволяет наладить

крупносерийное производство, с минимальной трудоёмкостью и является практически

полностью автоматизированным.

Так же были полученны навыки разработки конструкторской документации с

использованием компьютерных систем в соответствии с требованиями ГОСТ, ЕСКД.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. ГОСТ

3.1125-88 «Правила графического выполнения элементов литейных форм и отливок».

. ГОСТ

26645-85 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на

механическую обработку».

. ГОСТ

2.105-95. Единая система конструкторской документации. Общие требования к

текстовым документам. - Москва : Изд-во стандартов, 1995

. метод.

указания к курсовой работе для студентов специальности «Машины и технология

литейного производства» заоч. формы обучения / авт.-сост. А. В. Ткаченко. -

Гомель : ГГТУ им. П. О. Сухого, 2007

. Дмитрович,

А. М. Справочник литейщика / А. М. Дмитрович. -Минск : Выш. шк., 1989

. Справочник

по чугунному литью / под ред. Н. Г. Гиршовича. - 3-е изд. - Ленинград :

Машиностроение, 1978

. Кечин

В.А., Селихов Г.Ф., Афонин А.Н. «Проектирование производство литых заготовок»:

Учеб. пособие / Владим. гос. ун-т. Владимир, 2002

. «Технология

литейного производства » под редакцией Ю.А.Степанова, М., «Машиностроение»,

1983

. Кукуй

Д.М., Скворцов В.А., Эктова В.Н. «Теория и технология литейного производства». ―

Мн.: Дизайн ПРО, 2000

Похожие работы на - Разработка технологического процесса получения отливки 'Шкив 525-32600 003 002' с применением САПР

|