Разработка проекта участка никелирования гальванического производства для выпуска детали 'Направляющая'

Введение

Гальваника - один из наиболее распространённых

методов защиты металлических изделий от коррозии и придания им определённых

свойств или улучшения их путём нанесения специальных металлических или

химических покрытий. В настоящее время гальваника распространена во многих

отраслях промышленности. В гальваническом производстве наносятся различные виды

покрытий: никелирование, цинкование, хромирование, анодирование, фосфатирование

и другие. Однако, гальванические покрытия используются не только в защитных

целях, но и для придания деталям красивого внешнего вида, такие покрытия

называются защитно-декоративными.

Кроме защитно-декоративных свойств

гальванические покрытия применяются для увеличения твёрдости поверхности,

облегчения пайки.

Электрохимический метод нанесения металлических

покрытий - гальваностегия - приобретает с каждым годом все более широкое

применение в технике. Широкое применение для получения защитно-декоративных

покрытий получили процессы меднения, никелирования, хромирования, а также процесс

электроосаждения благородных металлов.

Гальваностегия успешно используется для защиты

от коррозии самых разнообразных металлических изделий и деталей машин, приборов

и т.д. Самые разнообразные условия службы различных металлических предметов или

деталей предъявляют к гальваническим покрытиям специфические требования.

При обычных режимах

электроосаждения в большинстве электролитов образуются матовые покрытия. Вместе

с тем часто требуется, чтобы поверхность после нанесения покрытий приобретала

блеск. Для этого повержность металла до и после нанесения покрытия подвергают

механической полировке.

Для исключения этого трудоёмкого процесса

разработаны электролиты и режимы для непосредственного получения блестящих

осадков.

Целью данного дипломного проекта является

разработка проекта участка никелирования гальванического производства для

выпуска детали «Направляющая» с годовой программой 36 000 000 штук, расчет

количества оборудования, стоимости материалов, численности работающих, фонда

заработной платы и др.

Методом решения поставленной задачи является

сравнение произведенных затрат на проектирование гальванического участка с

базовыми и получение экономического эффекта с помощью внедрения прогрессивно -

технических решений. За базу сравнения принимаем действующие и наиболее

распространенные на гальванических производствах технологические процессы.

1. Теоретическая

часть

1.1 Механизм образования

гальванических покрытий

Гальванические покрытия имеют четко выраженную

кристаллическую структуру, поэтому процесс катодного восстановления металлов

называют электрокристаллизацией. Многочисленными исследованиями установлено,

что чем плотнее и мельче структура покрытия, тем выше их свойства.

Несмотря на специфичность условий, связанных с

переходом иона из раствора в кристаллическую решетку, образование и рост

кристаллов подчиняются общим законом, по которым происходит образование твердой

фазы из расплава или раствора.

Кинетика процесса электрокристаллизации

характеризуется двумя основными параметрами: скорость образования центров

кристаллизации или кристаллических зародышей, возникающих на единице

поверхности в единице времени, и линейной скоростью их роста.

Величина кристаллов зависит от соотношения этих

скоростей. В тех случаях, когда скорость образования новых центров кристаллизации

превышает скорость роста, образуется мелкокристаллическая структура. При

обратном соотношении скоростей кристаллы вырастают до крупных размеров.

Фактором, определяющим скорость возникновения

кристаллических зародышей при кристаллизации твердой фазы из раствора, является

степень пересыщения последнего.

Процесс возникновения кристалла начинается с

создания зародыша критической величины. В связи с тем, что поверхность катода

находится в пассивном состоянии, создание первых критических зародышей происходит

при некотором начальном перенапряжении. Дальнейший рост не требует

дополнительной поляризации, и перенапряжение снижается до устойчивой величины.

Всякое кристаллическое тело состоит из многих

кристалликов, которые называются кристаллитами, или зернами с линейными

размерами 10-5 - 10-3 см. Каждое зерно - кристаллит - это

кристалл, имеющий неправильную форму, так как его росту препятствуют соседние

кристаллы.

Различают одномерный зародыш, представляющий

собой цепочку атомов, двумерный зародыш - островок атомов, трехмерный зародыш -

кристаллик. Атомы, попадающие на поверхность катода, могут быть встроены в

кристаллическую решетку только в местах роста. На атомарно гладкой поверхности

катода таких нет. Однако если в результате флуктуации возникает двумерный

зародыш, то около его краев возникнут места роста и атомы, которые

адсорбируются около него и будут встроены в кристаллическую решетку.

При микроскопическом наблюдении

за ростом кристалла на катоде обнаруживается, что в первый момент форма

кристалла оказывается предельно простой и правильной, то есть развитие граней

происходит путем периодического распространения слоев возникающих чаще всего у

ребра. Толщина и скорость распространения слоя зависят от концентрации ионов,

подвергающихся разряду, наличия поверхностно-активных веществ, режима работы и

других условий электролиза.

Однако по мере увеличения размеров кристаллов

происходит искажение их формы, так как даже при соблюдении самых тщательных

предосторожностей кристалл всегда содержит значительное число дислокации -

дефектов структуры, образующихся за счет сдвига одной группы атомов по

отношению к другой.

Взаимодействие друг с другом, дислокации могут

быть причиной возникновения уступов, петель, краевых и винтовых дислокаций.

Форма ступени будет меняться до тех пор, пока она не превратится в спираль.

Дислокации способны адсорбировать инородные

атомы, молекулы, ионы, поверхностно-активные вещества, что заметно сказывается

на оптических, полупроводниковых и электропроводных свойствах покрытий.

Физико-механические свойства зависят также от

текстуры металлического покрытия. Под текстурой понимают преимущественную

ориентацию кристаллов в одном или нескольких направлениях. До возникновения

текстуры металл состоит из кристаллов (кристалликов), однотипно построенных, но

по-разному ориентированных в пространстве. При появлении текстуры направление

многих кристаллов становится параллельным некоторому направлению, которое

называется осью текстуры.

Особенно сильное влияние на характер структуры

оказывает структура основы, на которую наносится покрытие. При осаждении никеля

на ряд металлов структура осадков как бы продолжает структуру основного

металла. Это явление называется эпитаксией. При увеличении толщины покрытия

одновременно с первоначальной образуется дополнительная текстура, совершенство

которой возрастает с увеличением покрытия.

Ориентирующее влияние структуры основного

металла исчезает также при применении высоких плотностей тока, когда в большом

количестве возникают беспорядочно ориентированные кристаллики или создается

собственная ориентация осаждающего металла. Например, при осаждении цинка на

полированную латунную пластину сначала получается мелкокристаллический осадок с

беспорядочно расположенными кристалликами, а затем часть кристаллов цинка,

имеющих общую ось ориентации, вырастает до значительной величины.

Зависимость текстуры от условий электролиза

весьма сложна. Однако в определенных границах каждый параметр электролиза может

оказывать сильное влияние на текстуру. Физико-механические, электрохимические и

другие свойства текстурированных покрытий в значительной мере отличаются от

свойств нетекстурированных покрытий. Более того, одни и те же покрытия могут

иметь различные свойства в зависимости от того, какие грани кристаллов

находятся на его поверхности, то есть наличие текстуры осадка придает

анизотропию его свойствам.

В то же время нередки случаи, когда текстура

приходится устранять специальной обработкой для получения изотропных свойств

поликристаллических покрытий. В связи с разнообразными требованиями,

предъявляемыми в настоящее время к свойствам покрытий, полученных

электрохимическим путем, значение текстуры становится очевидным.

.2 Назначение, программа и режим

работы цеха

Гальванический цех предназначен для размещения

электрохимического оборудования, разработки технологических процессов,

тщательного их выполнения с целью получения качественной продукции с

наименьшими затратами при соблюдении правил техники безопасности и охраны

труда.

Основными исходными данными для проектирования

участка цеха является:

- действительный фонд времени

работы оборудования.

- годовая производственная программа;

Годовую производственную программу в

гальванических цехах выражают в единицах площади.

При установлении производственной программы

необходимо учитывать и работы, связанные с исправлением некоторых видов

дефектов обработки.

Процент исправимого брака в свою очередь зависит

от процесса обработки и режима работы цеха. Он обычно колеблется в пределах

0,5-3% от программы по каждому виду покрытия. Для однослойных покрытий процент

исправимого брака принимается от 0,5 до 1%, а для многослойного - от 1 до 3%.

Данным дипломным проектом предлагается нанесение

однослойного покрытия, поэтому процент исправимого брака будет равен 1%. С

учетом процента брака, допускающего переделку, годовая производственная

программа цеха или участка Ргод может быть рассчитана по формуле:

Ргод = Рзад * Sдет + а * Рзад * Sдет/100, (1)

где Рзад - заданная годовая программа цеха или

участка, шт;

а - процент исправимого брака, %;дет - площадь

одной детали, м2;

Ргод = 36000000*0,007721+1*36000000*0,007721/100

= 280735,56 м2

Для выполнения производственной программы данным

дипломным проектом предлагается трехсменный режим работы цеха. Исходя из этого,

действительный годовой фонд времени составит 5960 часов. Данные по

действительному годовому фонду времени работы оборудования представлены в

таблице 1.

Таблица

1

Действительный годовой фонд времени работы

оборудования

|

Режим

работы цеха

|

Автоматизированное

оборудование

|

|

Номинальный

фонд, Фн, ч

|

Потери

времени от номинального фонда, %

|

Действительный

годовой фонд, Фв,ч

|

|

Три

смены

|

6210

|

4

|

5960

|

1.3 Характеристика детали, выбор

вида и толщины покрытия

Данным дипломным проектом предлагается

обрабатывать деталь «Направляющая» РЮИБ 8.203.241.

Деталь «Направляющая» изготовлена из

углеродистой стали марки 20. Эта сталь удовлетворяет производственным

требованиям. Сталь 20 обладает хорошими физико-химическими свойствами, является

пластичным и гибким материалом, удобным при нанесении покрытия и дальнейшей

обработке. Деталь имеет сложную форму, имеет отверстия, изгибы, не имеет

резьбы. Деталь в гальванический цех приходит из механического цеха. В процессе

изготовления детали, методом штамповки, была нанесена замасловка, в состав

которой входит И-20 А ГОСТ 20.799-75. На детали нет заусенцев, царапин и других

неровностей, исходя из этого, деталь не будет подвергаться шлифованию,

полированию, галтовке и др.

Габаритные размеры детали «Направляющая»

следующие:

Длина, мм - 68

Ширина, мм - 60

Площадь, м2 - 0,007721

Масса, кг - 0,038

Деталь «Направляющая» применяется в

электронно-кассовых регистраторах ЭКР для направления движения денежного ящика.

Коррозийное воздействие среды является одним из

важнейших факторов, влияющих на выбор покрытий.

При выборе покрытий следует учитывать условия

эксплуатации детали, материал и назначение детали. Деталь «Направляющая»

используется в условиях не отапливаемого помещения, при переодическом

механическом воздействии на деталь. Коррозионное воздействие среды,

определяемое условиями эксплуатации, является одним из важнейших факторов,

обусловливающих выбор покрытий. Условия эксплуатации определяются согласно ГОСТ

15150-69 в зависимости от климатического исполнения и категории размещения

детали с учетом атмосферы: все климатические исполнения, кроме очень холодного,

если исключена возможность попадания влаги, следовательно, деталь относится к

группе со средними условиями (С) эксплуатации.

Выбор видов покрытий и их толщин производится по

ГОСТ 9.303-84 «ЕСЗКС. Покрытия металлические и неметаллические неорганические.

Общие требования к выбору».

Таблица

2

Условия эксплуатации покрытия

|

Группа

условий эксплуатации

|

Климатическое

исполнение деталей

|

Категория

размещения деталей

|

|

Средние

условия (С)

|

Все

климатические исполнения, кроме очень холодного

|

Неотапливаемые

помещения, отсутствие атмосферных осадков. Температура воздуха от -600С

до +600С. Относительная влажность 95+3 % при температуре +300С

|

Исходя из функционального назначения и условий

эксплуатации детали, данным дипломным проектом предлагается наносить на деталь

никелевое покрытие.

Поверхность деталей, подлежащих покрытию, не

должна иметь дефектов, влияющих на защитную способность и окончательную отделку

покрытий. Поры, раковины, трещины и другие дефекты должны быть устранены.

Никель - относительно недорогой металл,

обладающий при этом множеством полезных свойств, основные из которых

перечислены ниже.

Простое вещество никель в компактном виде -

блестящий серебристо-белый металл.

Никелирование представляет собой один из

наиболее важных и широко применяемых процессов электроосаждения металлов.

Большая часть из всего производимого никеля используется именно в виде

покрытий.

Благодаря склонности к пассивированию никель

оказывается химически стойким во многих средах, в частности в воде, щелочах, в

органических и минеральных кислотах. По отношению к железу никелевые покрытия

являются катодными.

Никелевые покрытия обладают рядом достоинств:

1.

Достаточно высокая износостойкость, которая может быть еще дополнительно

повышена с помощью введения мелкодисперсных наполнителей в сам никель

(композиционные покрытия, КЭП), легирования покрытий и нанесения поверх никеля

тонкого слоя еще более твердого металла или сплава. Наполнители могут быть как

твердыми, так и смазывающими.

2.

Довольно высокая твердость, которая может быть еще повышена легированием или

осаждением КЭП.

3.

Сравнительно высокая пластичность, особенно при осаждении из сульфаматных

растворов, в связи с чем никель хорошо полируется и может выдерживать

запрессовку. В полированном виде обладает высокой отражательной способностью.

Может быть получен с блестящей поверхностью непосредственно при осаждении (без

механической полировки).

4.

Высокие декоративные характеристики поверхности как блестящей, так и матовой,

«полуматовой», сатинированной и т.д.

Возможность нанесения в качестве декоративного

финишного покрытия.

7.Сравнительно

высокая собственная коррозионная стойкость в обычных средах, при повышенной

влажности, в растворах щелочей и органических кислот. Коррозионно-зашитная

способность (в отношении нижележащих металлических слоев, например меди и ее

сплавов), особенно при низкой пористости.

8.Существуют

электролиты, покрытия из которых при достаточной толщине сглаживают

(выравнивают) поверхность в результате постепенного заращивания царапин и тому

подобных микродефектов.

Никелевые покрытия также имеют и недостатки

такие как:

1.

После нанесения покрытия на сталь могут ухудшиться механические свойства основы

(особенно в случае блестящих покрытий), в частности из-за проникновения

водорода.

2.

Покрытия плохо выдерживают клепку и развальцовку.

3.

Никель нестоек в атмосфере аммиака, серосодержащих соединений, хлора (особенно

влажного). Покрытие защищает сталь от коррозии только механически: в порах

покрытия сталь корродирует.

4.

Не всегда удается обеспечить хорошее сцепление никелевого слоя с основой

(покрытие легко отслаивается), а также с последующим покрытием (покрытие

пассивируется).

5.

Процессы никелирования весьма чувствительны к наличию загрязнений в растворах.

Указанные достоинства и недостатки осадков

никеля определяют чрезвычайно обширную сферу их использования в качестве:

а) функциональных, защитных и декоративных

покрытий как в машиностроении, так и в электронике, приборостроении.

б) как износостойкое покрытие.

Установив группу условий эксплуатации и вид

покрытия, определяем в соответствии с ГОСТ 9.303-84 его толщину. Для средних

условий эксплуатации никелевого покрытия толщина составляет 18 мкм.

Обозначение, выбор и назначение гальванических

покрытий устанавливаются соответствующими стандартами Единой системы защиты от

коррозии и старения (ЕСЗКС). Термины и определения в области металлических и

неметаллических неорганических покрытий установлены ГОСТ 9.008-82 «ЕСЗКС.

Покрытия металлические и неметаллические неорганические. Термины и определения»,

классификация и обозначение - ГОСТ 9.306-85 «ЕСЗКС. Покрытия металлические и

неметаллические неорганические. Обозначение». Согласно этого ГОСТа никелевое

покрытие обозначается «Н».

Поверхность любого металла, даже кажущаяся

невооруженному глазу совершенно гладкой и блестящей, в действительности

шероховата, т.е. имеет множество мелких неровностей - следов обработки. На

одних поверхностях следы обработки («гребешки») видны простым глазом, на других

их можно увидеть только при помощи оптических приборов.

Объективная и точная оценка шероховатости

поверхности играет важную роль в технике. Согласно ГОСТ 2789-79 установлены 14

классов чистоты поверхности, которые не следует смешивать с классами точности.

Классы 6-14 дополнительно разделены каждый на

три разряда, обозначаемые буквами а, б, в.

Наличие следов обработки, царапин, рисок и

других дефектов ухудшает внешний вид покрытого изделия, так как гальванически

осажденное покрытие не только не скрывает неровностей основного металла, но,

наоборот, делает их более заметными.

Поверхность деталей, подлежащих покрытию, не

должна иметь дефектов, влияющих на защитную способность и окончательную отделку

покрытий. Поры, раковины, трещины и другие дефекты должны быть устранены.

Для никелевого покрытия класс чистоты составляет

7-9.

Данные по выбору толщины, класса чистоты и

условное обозначение покрытия сведены в таблице 3.

Таблица

3

Покрытия деталей из углеродистой стали

|

Наименование

деталей (область применения)

|

Условия

эксплуатации

|

Металл

покрытия

|

Общая

толщина покрытия

|

Класс

чистоты поверхности до покрытия (ГОСТ 2789-85)

|

Условное

обозначение покрытия (ГОСТ 9.306-85)

|

|

«Направляющая»

|

С

|

Никель

(Ni)

|

18

мкм

|

7-9

класс

|

Н18

|

1.4 Разработка технологического

процесса

Технологические процессы получения

гальванических покрытий устанавливает ГОСТ 9.305-84 «ЕСКЗС. Покрытия

металлические и неметаллические неорганические. Операции технологических

процессов получения покрытий». Согласно данному стандарту, операции по

назначению классифицируются следующим образом: промывка, подготовка поверхности

основного металла, получение металлических и неметаллических неорганических

покрытий и заключительная обработка.

Данным дипломным проектом предлагается следующая

технологическая схема:

. Монтаж деталей на подвеску;

2. Электрохимическое обезжиривание;

. Промывка в тёплой проточной воде;

. Промывка в холодной проточной воде;

. Травление;

. Промывка в холодной воде;

. Активация;

. Промывка в холодной проточной воде;

. Электрохимическое никелирование;

. Промывка в холодной непроточной воде

(улавливание);

. Промывка в холодной проточной воде;

. Промывка в теплой проточной воде;

. Сушка;

. Демонтаж деталей;

. Контроль качества покрытия.

Рассмотрим каждую операцию подробнее.

Монтаж деталей на подвеску.

Подвеска устанавливается на

загрузочно-разгрузочной стойке, где детали крепятся медной проволокой к

подвеске рамочного типа. После монтажа деталей, подвеска переносится на процесс

электрохимического обезжиривания.

- Электрохимическое обезжиривание

По происхождению жировые загрязнения бывают двух

видов: жиры животного и растительного происхождения, представляющие собой

сложные эфиры глицерина и высших жирных кислот (стеариновой, пальмитиновой) и

минеральные (нефтяные) масла, состоящие из смеси углеводородов (парафин,

вазелин).

Обезжиривание применяют для снятия

с поверхности жировых загрязнений. Жиры животного и растительного происхождения

являются омыляемыми, так как, вступают во взаимодействие со щелочными

растворами, образуют растворимые в воде мыло. Минеральные масла являются

неомыляемыми, и их можно удалять только специальными органическими

растворителями или моющими средствами.

Растворы для обезжиривания обычно содержат

щелочи, фосфаты, силикаты, мыла, различные синтетические моющие вещества -

поверхностно-активные вещества, эмульгаторы - органические соединения с большой

молекулярной массой (желатин, декстин), кальцинированную соду.

По степени щелочности обезжиривающие растворы

можно разделить на группы: сильнощелочные для грубой очистки стальных деталей

(рН 12-14); среднещелочные для очистки деталей перед нанесением покрытия (рН

11-12).

Для обезжиривания металлов, растворяющихся в

щелочах алюминия, цинка, олова, применяют растворы на основе

слабогидрализующихся щелочных солей - кальцинированной соды, карбоната калия

(поташа), тринатрийфосфата.

При обезжиривании следует применять разбавленные

растворы щелочей, так как концентрированные щелочные растворы обладают

способностью образовывать оксидные пленки на поверхности деталей, изготовленных

из стали, меди и медных сплавов. Повышенное содержание щелочи может вызвать

пассивацию и коррозию изделия. Коррозия легких металлов происходит при рН 10.

Фосфаты натрия Na3PO4

и Na4P2O7

образуют щелочную среду в результате гидролиза; обладают буферными свойствами,

поддерживая концентрацию водородных ионов при изменении состава раствора. Они

также обладают поверхностно-активными свойствами: пептизируют загрязнения.

Фосфаты уменьшают жесткость воды, образуя комплексные соединения с солями

кальция и магния.

Из фосфатов наилучшими

обезжиривающими свойствами обладают ортофосфаты и полифосфаты; концентрацию

последних берут в 2-3 раза меньше.

Силикат натрия (жидкое стекло) mNa2O∙nSiO2

кроме мягкого щелочного действия оказывает ингибирующее и эмульгирующее

действие. Силикаты при гидролизе образуют нерастворимую кремниевую кислоту,

находящуюся в коллоидном состоянии, способность которой диспергировать твердое

вещество улучшает качество очистки поверхностей и предотвращает повторное

осаждение загрязнений на поверхность деталей. После обработки в растворах,

содержащих силикат натрия, на поверхности деталей остается тонкая пленка.

Фосфаты и силикаты хорошо смываются водой. Кроме того, в присутствии фосфатов

лучше смываются едкий натр и карбонат натрия. После обезжиривания в растворах

силикатов необходимо тщательная промывка деталей в нейтральной или немного

щелочной воде.

Электрохимическое обезжиривание является

эффективным способом очистки поверхности и применяется главным образом для

удаления жировых пленок, которые трудно удалить другим способом.

Растворы, используемые для

электрохимического обезжиривания, содержат в основном те же компоненты, что и

растворы, применяемые при химической очистке. Но учитывая активную роль,

которую играют в электрохимическом процессе выделяющиеся на электроде пузырьки

газов, содержание компонентов в этом случае может быть значительно понижено.

Выделяющиеся пузырьки не только способствуют отрыву слоя загрязнений от

поверхности металла, но и облегчают их эмульгирование. Подбирая состав

электролита, следует принять меры для получения высокой электропроводности его,

что позволит увеличить плотность тока на ванне, снизить напряжение, уменьшить

затраты электроэнергии. Электропроводность раствора определяется главным

образом концентрацией в нем едкой щелочи и углекислого натрия. Последний

применяют преимущественно в электролитах для очистки мало загрязненных деталей.

Фосфаты облегчают смываемость

загрязнений, причем повышение их концентрации значительно улучшает работу

электролита. Эмульгирующее действие оказывает метасиликат натрия.

Поверхностно-активные вещества не вводят в

электролиты или вводят в небольшом количестве. Содержание ПАВ, принятое для

растворов химического обезжиривания, неприемлемо при электрохимическом

процессе, так как наблюдается образование большого количества пены на

поверхности ванны. Обильная пена затрудняет удаление выделяющихся на электродах

газов, что может привести к образованию взрывоопасной газовой смеси, поэтому в

качестве эмульгаторов чаще используют метасиликат натрия, а органические ПАВ,

если и вводят, то их содержание в три-пять раз меньше, чем при химическом

обезжиривании. Для устранения пенообразования можно добавлять в электролит

кремнийорганическую жидкость ПМС-200, как в процессах химической очистки.

Электрохимическое обезжиривание целесообразно

применять для снятия с поверхности металла небольшого слоя жира. Обычно этому

процессу в гальваническом цехе предшествует химическое обезжиривание, которое

удаляет основную массу загрязнений. По сравнению с химическим электрохимическое

обезжиривание дает более тщательную подготовку поверхности металла перед

осаждением гальванических покрытий.

Подобная обработка черных

металлов, в особенности, если она длительная, может привести к их

наводороживанию, что ухудшает механические свойства деталей. Электрохимическое

обезжиривание черных металлов начинают при катодной поляризации, но незадолго

до окончания процесса изменяют полярность. Повышение плотности тока при

электролизе интенсифицирует процесс очистки. При этом несколько снижается

возможность наводороживания металла.

Полностью исключить диффузию водорода в металл

можно используя переменный ток промышленной частоты напряжением 10-15 В при

плотности тока 8-10 А/дм. При этом увеличивается продолжительность очистки до

10-15 мин. Заметного ускорения процесса обезжиривания можно достигнуть повышением

плотности тока до 30-40 А/дм2, что не всегда выполнимо и связано с

увеличением расхода электроэнергии.

Ускорения процесса обезжиривания стальных

деталей с одновременным уменьшением возможности их наводороживания можно

достигнуть электролизом с применением реверсивного постоянного тока. Увеличение

продолжительности анодного периода снижает скорость очистки поверхности

металла, но одновременно уменьшает количество поглощаемого им водорода. По

опытным данным, оптимальным является следующий режим: продолжительность

катодного периода 20 с, анодного 10-15 с, плотность тока 6-8 А/дм2

Во всех случаях электролиз ведут при плотности

тока 3-10 А/дм2, напряжение источника постоянного тока 12 В.

Соотношение площади обрабатываемых деталей и противоположного электрода -

1:1,5-1:2. Противоположным электродом служит никель или никелированная сталь.

Температура электролитов, не содержащих ПАВ, 70-80°С, с добавками ПАВ -

60-70°С. Продолжительность очистки мало загрязненных деталей 1-3 мин, при

большом загрязнении она увеличивается до 5-10 мин.

При выборе состава электролита

следует учитывать его электропроводность, эмульгирующую и смачивающую

способность, а также воздействие на материал катода. Электропроводность

растворов солей уменьшается в ряду

→ Na2SiО3

→ Na2CО3 → фосфаты

Эмульгирующая способность

возрастает в ряду

→ Na2CО3

→ фосфаты → силикаты.

В процессе электрохимического обезжиривания

необходимо удалять накапливающуюся на поверхности электролита пену, так как в

ней могут задерживаться выделяющиеся пузырьки водорода и кислорода, образующие

гремучий газ. Из этих соображений не следует добавлять в ванну

электрохимического обезжиривания большое количество эмульгаторов и ПАВ. Во

избежание накопления пены применяют пеногасители А-154, ПМС-200А и др.

Увеличение температуры ускоряет процесс очистки

и, кроме того, повышает электропроводность раствора, способствуя снижению

напряжения на ванне и уменьшению расхода электроэнергии. Можно повышать

плотность тока, ускоряя процесс. При повышении температуры раствора на каждые

14°С свыше 60 °С время обезжиривания уменьшается в 2 раза. Напряжение на

зажимах электродов меняется в зависимости от состава, температуры раствора и

плотности тока в пределах 2-10 В.

Данным дипломным проектом предлагается

электрохимическое обезжиривание с реверсированием тока, так как такое

обезжиривание позволяет увеличить коэффициент использования электроэнергии

почти в три раза, лучше используется объем ванны, устраняется выделение

водорода и кислорода, исчезает опасность наводороживания. И это обезжиривание

обладает рядом преимуществ, таких как улучшение качества обезжиривания,

экономия времени, по сравнению с химическим обезжириванием.

Данным дипломным проектом предлагается следующий

состав электролита обезжиривания (г/л) и его режим работы.

NaOH 10-202СO3

15-303PO4 25-402SiO3 3-5к,

A/дм2

2-10

t,oC 60-80

τ, мин 1-3

После процесса обезжиривания детали поступают на

промывку.

- Промывка в тёплой воде

В технологическом процессе подготовки и

нанесения электрохимических и химических покрытий недостаточная промывка

деталей может быть причиной плохого сцепления покрытия с основным металлом,

появления пятен и других видов брака.

При дефиците воды применяют диффузионный способ

промывки, который заключается в том, что детали вносят в камеру, заполненную

водяным паром, который, конденсируясь на их поверхности, смывает пленку

раствора, перенесенную из предыдущей ванны. Такой способ является экономически

выгодным и часто применяется за рубежом.

Большинство отечественных предприятий используют

промывные воды, которые полностью смешиваются с пленкой растворов, переносимых

с деталями при их загрузке. При этом способе промывка осуществляется или путем

погружения деталей в промывочные ванны, или при помощи струи, или и тем и

другим путем. Во всех случаях в промывной воде происходит изменение

концентрации переносимых компонентов за счет разбавления. При этом концентрация

отдельных компонентов не должна быть выше предельно допустимой. Например, при

содержании в воде более 3 г/л SO42-, степень

обезжиривания снижается с 93 до 75%. Резко ухудшает качество

обезжиривания совместное присутствие Fe2+ и SO42-.

Источником водоснабжения является городской или

промышленный водопровод, а также внутрицеховая сеть деминерализованной воды,

которая применяется для приготовления электролитов при нанесении покрытий из

благородных металлов, никеля, а также для окончательной промывки перед сушкой.

Для экономии воды широко применяют системы непрерывной циркуляции промывной

воды; обезжиривающие и фильтрующие установки позволяют повторно использовать

50-80% отработанных промывных вод.

Эффективность промывки зависит также от качества

воды. При наличии в ней значительного количества солей на поверхности деталей

образуется пленка труднорастворимых солей. При взаимодействии ионов кальция и

магния с мылами также образуются трудносмываемые пленки. В связи с этим

необходимо очищать и смягчать воду. Предельная жесткость воды для ряда

ответственных деталей составляет 1,8 мг-экв/л, в остальных случаях - 6

мг-экв/л. Обессоливают воду дистилляцией или ионным обменом.

Промывная вода может быть холодной (температура

не нормируется), теплой (40-60°С) и горячей (60-90°С). Теплая вода применяется

после операций обезжиривания, травления легких металлов и сплавов, снятия

шлама, после химического оксидирования черных металлов. Горячая вода

используется перед сушкой деталей. Исключение составляют цинковые и кадмиевые

покрытия после хроматирования.

Данным дипломным проектом предлагается проводить

тёплую промывку при следующем режиме работы:, oC 40-60

τ, мин 0,5

После промывки в тёплой воде, следует промывка в

холодной воде.

Промывка в холодной воде

Промывку осуществляют при следующем режиме

работы:, oC 15-25

τ, мин 0,5

После промывки детали поступают на процесс

травления.

Травление

Травлением называется процесс удаления оксидов с

поверхности металлических деталей при помощи кислых или щелочных растворов.

При травлении также происходит выявление

структуры металла. Травление можно проводить химическим и электрохимическим

способом. Выбор способа травления зависит от природы металла, состояния его

поверхности и от последующей технологической операции.

Поверхность черных металлов обычно покрыта слоем

оксидов железа, куда входят вюстит FeO,

гематит Fe2O3,

магнетит Fe3O4,

а так же гидроксиды железа.

Для химического травления черных металлов обычно

применяют разбавленные растворы серной или соляной кислоты или их смеси.

При травлении наблюдаются два процесса:

растворение оксидов и растворение железа, находящегося под слоем оксидов. Эти

два процесса могут протекать одновременно. В зависимости от природы кислоты, ее

концентрации и температуры меняется скорость протекания процесса.

В первый период раствор кислоты через поры и

трещины в наружном слое окалины, который состоит из Fe2O3,

проникает к слоям Fe3O4

и FeO, а затем - к

поверхности металла. Поскольку оксид FeO

растворяется с наибольшей скоростью, происходит преимущество его растворения, а

трещины и поры в слое Fe2O3

и Fe3O4

увеличиваются. С момента проникновения кислоты к поверхности металла начинается

его растворение с выделением водорода.

Механизм удаления окалины в серной и соляной

кислоте неодинаков. В соляной кислоте растворяются преимущественно оксиды; в

серной - главным образом металлическое железо с выделением водорода, который

механически разрыхляет и удаляет окалину.

Продолжительность травления значительно

сокращается при повышении температуры растворов.

Так как при повышении

температуры от 15 до 60оС скорость травления в растворах серной

кислоты возрастает в 10-15 раз независимо от состава раствора, целесообразно

вести процесс при температуре 50-60оС.

Повышение температуры растворов соляной кислоты

не оказывает сильного влияния на интенсивность процесса. Поэтому травление в

соляной кислоте при повышенных температурах нецелесообразно, тем более, что при

этом выделяется большое количество вредных паров хлороводорода и происходит

интенсивное растворение основного металла, приводящее к излишнему расходу

кислоты, потере металла, выделению вредных испарений; при этом возможно

наводораживание металла. Кроме того, поверхность металла может оказаться

разъеденной и шероховатой.

Травление в растворе соляной кислоты проводят

при комнатной температуре или при температурах не более 40оС, что

связано с летучестью хлороводорода. Продолжительность травления в соляной

кислоте значительно меньше, чем в серной, вследствие значительно большой

скорости распространения оксидов. Применяемые концентрации соляной кислоты

150-200 г/л.

Данным дипломным проектом предлагается следующий

состав электролита травления (г/л) и его режим работы.

Соляная кислота 120-200

Ингибитор БА-6 40-50

Температура, оС 15-25

τ, мин 0,5-1

Промывка.

Данным дипломным проектом предлагается проводить

холодную промывку при следующем режиме работы:, oC 15-25

τ, мин 0,5

После промывки детали поступают на процесс

активации.

Активация

Активированием называется процесс удаления с

поверхности металлических деталей тончайшего, зачастую незаметного глазу слоя

оксидов, которые могли образоваться в промежутках между операциями.

При активировании одновременно происходит легкое

протравливание верхнего слоя металла и выявление кристаллической структуры

металла, что благоприятствует прочному сцеплению покрытия с основой.

Активирование осуществляется непосредственно

перед загрузкой деталей в ванны для нанесения покрытий. Если детали поступают в

гальванический цех непосредственно после механической обработки и на их

поверхности имеется только тонкая оксидная пленка, то активирование может

производиться без предварительного травления деталей. Процесс активирования с

применением постоянного тока называется электрохимическим активированием.

Электрохимическое активирование осуществляется исключительно на аноде. Катодами

при электрохимическом активировании в кислых растворах служат свинцовые

пластины, в щелочных - железные.

Электрохимическое активирование особенно рекомендуется

при подготовке стальных деталей перед никелированием.

Данным дипломным проектом предлагается

использовать сернокислый раствор электрохимического активирования, так как к

его преимуществам относятся низкая температура обработки и возможность получать

более чистую и менее шероховатую поверхность деталей.

Данным дипломным проектом предлагается следующий

состав и режим работы ванны электрохимической активации.

H2SO4 90-1002Cr2O7

5-7, oC 15-25, А/дм2

5 - 10

τ, с 3 - 5

После активации подвеска направляется в ванну

холодной промывки.

- Промывка в холодной воде

Данным дипломным проектом предлагается проводить

холодную промывку при следующем режиме работы:, oC 15-25

τ, мин 0,5

После холодной промывки подвеска с деталями

отправляется в ванну электрохимического никелирования.

- Электрохимическое никелирование

Для никелирования применяют сульфатные,

хлоридные, сульфаматные, борфторидные, кремнефторидные и другие электролиты.

Наибольшее распространение в промышленности получили сульфатные электролиты.

Разработано большое количество составов и режимов осаждения, позволяющих

получать осадки никеля с различными физико- химическими свойствами.

Основным компонентом сульфатного электролита

является NiSО4.7H2О.

Его растворимость в воде около 300 г/л. Если концентрация NiSО4.7H2О

не превышает 200 г/л, в электролит для увеличения электропроводности вводят Na2SО4

∙ 10Н2О и MgSО4

∙ 7H2О

Сульфат натрия обладает значительно большей электропроводностью, однако магний

включается в никелевые покрытия, при этом они становятся более мягкими и

светлыми.

В качестве буферного соединения наиболее широко

применяется борная кислота. Оптимальная концентрация ее в электролите 20-30

г/л. Борная кислота регулирует рН не только в общем объеме электролита, но и в

прикатодном слое, который вследствие разряда и выделения водорода непрерывно

защелачивается. Для электролитов с низким значением рН более эффективными

являются добавки фторидных соединений NaF

и т. п.

В некоторые электролиты вводят ион NH4+,

так как в его присутствии гидролиз никелевых солей начинается не при рН

6,6-7,0, как обычно, а при рН 7,6. В таких электролитах можно получать твердое

никелевое покрытие.

Так как никелевые аноды склонны к пассивации, в

электролитах обязательно должны находиться ионы С1-. Для этой цели

вводят хлориды NaCl

или NiCl2.

Для устранения питтинга в электролит вводят смачивающие добавки; жидкость

«Прогресс», лаурилсульфат, алкилсульфат натрия и др., концентрация их в

электролите 0,005-0,1 г/л. Уменьшает питтинг барботаж сжатым воздухом и качание

катодных штанг со встряхиванием 30-60 раз в минуту.

Для нормальной работы электролита и получения

осадков с заданными физико-механическими свойствами необходимо строго

поддерживать режим работы. Снижение температуры до 50°С приводит к охрупчиванию

покрытий, а при снижении температуры до 10 °С электролит становится

непригодным. Чрезмерное увеличение плотности тока может привести к резкому

падению выхода по току. Для каждого электролита устанавливается оптимальное

значение рН в соответствии с концентрацией солей никеля, плотностью тока и

температурой электролита.

В настоящее время около 80% всех никелевых

покрытий получают блестящими непосредственно из гальванических ванн. Такие

покрытия применяют на деталях, не требующих высокой коррозионной стойкости в

качестве защитно-декоративных. Блестящее никелирование по сравнению с матовым

имеет ряд преимуществ:

1) отпадает

трудоемкая операция механического полирования и устраняется опасность

прополирования покрытий;

2) сокращается

расход никеля, так как при механическом глянцевании на углах, кромках и ребрах

деталей снимается верхний слой покрытия толщиной 2-3 мкм;

3) сокращается

число технологических операций и создаются условия для автоматизации всего

технологического цикла;

4) интенсифицируется

процесс осаждения за счет применения более высоких плотностей тока.

Основными недостатками блестящих покрытий по

сравнению с матовыми являются сильное наводороживание, наличие внутренних

напряжений и большое количество примесей, ухудшающих механические свойства.

Блеск покрытий возникает за счет добавления в электролит блескообразователей.

Они могут быть как органического, так и неорганического происхождения.

Неорганические блескообразователи применяются

значительно реже, в основном это соли кобальта или кадмия. Добавки солей

кобальта вследствие высокой стоимости практического применения не нашли. Кадмий

в качестве блескообразователя иногда применяют, например, при нанесении никеля

на мелкий крепеж во вращательных установках. Концентрация солей кадмия

составляет примерно 0,03-0,10 г/л.

Одним из первых блескообразователей

органического происхождения была натриевая соль сульфированного нафталина.

При перемешивании электролита плотность тока

может быть повышена до 4-5А/дм2. Электролит длительное время

сохраняет способность осаждать блестящие покрытия без дополнительных добавлений

блескообразователя, однако неравномерный блеск и хрупкость покрытий являются

недостатками этого электролита.

В настоящее время разработано большое количество

электролитов, в состав которых входят различные органические водорастворимые

добавки, позволяющие получать блестящие, малонапряженные и гладкие осадки.

Современные электролиты блестящего никелирования имеют выравнивающие и

смачивающие добавки. Являясь ПАВ, выравнивающие добавки блокируют выступающие

части поверхности, в связи с чем осаждение происходит в микроуглублениях.

Смачивающие добавки способствуют снижению поверхностного напряжения

электролита, удалению грязи и пузырьков водорода с поверхности катода.

По одной из принятых классификаций

блескообразующие добавки делятся на два класса: первый - слабые

блескообразователи, второй - сильные блескообразователи.

Слабые блескообразователи позволяют получать

блестящие покрытия только на полированной поверхности, их блеск обратно

пропорционален толщине. Они не влияют на катодную поляризацию. К ним относятся

уротропин, паратолуолсульфамид, сахарин, хлорамин Б и др.

Сильные блескообразователи способствуют

получению блеска не только на полированной, но и на матовой поверхности, причем

блеск не зависит от толщины покрытий. Они повышают катодную поляризацию и

выравнивают микрорельеф, но ухудшают механические свойства осадков. К ним

относятся кумарин, тиомочевина, 1,4-бутиндиол и др.

При совместном действии добавок 1-го и 2-го

классов осадки получаются пластичными с равномерным блеском. Блескообразователи

1-го класса являются в таких случаях пластичными добавками. Для реализации их

положительных свойств важна такая комбинация блескообразователей, при которой

добавки 2-го класса не подавляют адсорбции на катоде добавок 1-го класса.

Добавка сахарина резко снижает степень

наводороживания никеля, добавка бутиндиола в сочетании со фталимидом

увеличивает выравнивающую способность электролита и расширяет рабочий диапазон

плотностей тока. В результате совместного действия этих блескообразователей

осадки получают интенсивный блеск, высокую твердость и пластичность.

Никелевый электролит очень чувствителен даже к

небольшим изменениям кислотности. Для поддержания величины рН в требуемых

пределах необходимо применять буферные соединения. В качестве такого

соединения, препятствующего быстрому изменению кислотности электролита,

применяют борную кислоту.

Широкое применение получили

электролиты с добавками органических блескообразователей в виде натриевых солей

сульфированного нафталина.

Данным дипломным проектом предлагается следующий

состав (г/л) электролита блестящего никелирования и его режим работы:

Сернокислый никель200-300

Кислота борная 25-30

Хлористый натрий 3-15

Фтористый натрий 4-6

Натриевая соль нафталиндисульфокислоты 2-4

Формалин 1-1,5

Температура, оС15-25

Показатель рН5,8-6,3

Плотность тока, А/дм2 2-5

Выход по току, %90-92

При никелировании применяют горячекатаные аноды

марок НПА-1, НПА-2, а также непассивирующиеся аноды марки НПНА. Применяют также

аноды в форме пластинок (карточек), которые загружают в зачехленные титановые

корзины. Карточные аноды способствуют равномерному растворению никеля. Во

избежание загрязнения электролита анодным шламом никелевые аноды следует

заключать в чехлы из ткани «хлорин» или «бельтинг», которые предварительно

обрабатывают 2-10% -ным раствором соляной кислоты.

Возникновение основных неполадок при

никелировании и их способы устранения занесены в таблицу 4.

Таблица

4

Неполадки при осаждении никеля и способы их

устранения:

|

Характеристика

неполадок

|

Причина

неполадок

|

Способ

устранения

|

|

Вся

поверхность никелевого покрытия имеет недостаточный блеск

|

Малая

концентрация блескообразователей; Не выдерживается заданная плотность тока

|

Ввести

добавки блескообразователей; Отрегулировать плотность тока по показатель рН

|

|

Слабое

выравнивание (сглаживание) никелируемой поверхности

|

Малая

концентрация бутиндиола

|

Ввести

добавку бутиндиола по 0,1мл/л

|

|

Никелевый

слой имеет тёмный оттенок или пятна серые или белые

|

Электролит

имеет примеси тяжелых металлов, меди, цинка и др.

|

Произвести

селективную очистку электролита при низкой плотности тока

|

|

Слой

никеля хрупкий

|

Органические

загрязнения; Малая концентрация сахарина

|

Отчистить

активированным углём; Ввести добавку сахарина

|

|

Точечная

водородная пористость никеля (питтинг)

|

Посторонние

примеси в электролите, органические или металлические

|

Отчистить

электролит и ввести добавку 0,01 мл/л препарата ОС-20

|

После нанесения никелевого

покрытия детали промываются в непроточной воде.

После нанесения гальванического

покрытия подвески с изделиями вынимают из ванны и выдерживают над зеркалом

ванны с целью стекания раствора электролита с поверхности изделий и подвески.

Рекомендуется при этом качание подвески для более полного стекания жидкости в

рабочую ванну. Затем подвеску переносят в промывочную ванну улавливания,

установленную рядом с основной ванной.

- Промывка в ванне улавливания

В промывочной ванне улавливания постепенно

накапливаются компоненты гальванической ванны и она превращается в сильно

разбавленную основную ванну. Раствор, находящийся в промывочной ванне, можно

использовать для пополнения основной.

Уровень ванн, работающих при повышенных

температурах, постоянно снижается в результате испарения. Вместо воды можно для

долива использовать раствор из ванны улавливания.

Труднейшим делом является использование раствора

ванны улавливания для пополнения ванны, работающей при комнатной температуре,

как возникает преимущественно определенный избыток раствора в промывочной

ванне, и необходима довольно сложная процедура испарения промывочной ванны улавливания.

Промывка характеризуется рядом выгод вследствие

значительной экономии материалов, однако она имеет и определенные недостатки.

В промывочных ваннах накапливаются не только

полезные вещества, но и загрязнения, которые непрерывно возвращаются в основную

ванну при восполнении потерь ванны в растворе.

Со временем концентрация загрязнений может

достигнуть уровня, заметно ухудшающего качество покрытий. Ярким примером этого

является накопление продуктов распада блескообразующих добавок в никелевой

ванне. После длительной эксплуатации недостаточно уже фильтрации через

активированный уголь.

Данным дипломным проектом предлагается вести

промывку улавливание с данным режимом работы:,0C 15-25

τ, мин 0,5-1

После промывки в непроточной воде подвеска

перемещается в ванну промывки в холодной воде.

Промывка в холодной воде

Данным дипломным проектом предлагается следующий

режим работы холодной промывки:,0C 15-25

τ, мин 0,5-1

После промывки в холодной воде следует промыть

детали в теплой воде.

Промывка в теплой воде

Данным дипломным проектом предлагается вести

теплую промывку с режимом работы:,0C 40-60

τ, мин 0,5-1

После последней промывки детали следует

отправить на сушку.

Сушка

Перед тем как детали с нанесённым на них

никелевым покрытием сойдут с линии их необходимо просушить. Эта операция

проводится для того чтобы при дальнейшей эксплуатации не происходила коррозия,

вследствие большой влажности самих деталей.

Разработанный способ повышения защитных свойств

никелевого покрытия заключается в том, что поверхность деталей сначала

покрывается слоем гальванически осажденного никеля толщиной 10-15 мкм из любого

электролита. В таком состоянии слой никеля порист и не обладает защитными

свойствами. Для превращения его в беспористое покрытие, обладающее при малой

толщине слоя электроизоляционными и высокими антикоррозийными свойствами, а

также высокой прочностью сцепления со стальной основой, никелирование детали

подвергается обработке в воздушной среде при 900оС в течение 1 часа.

Данным дипломным проектом предлагается вести

сушку с режимом работы:,0C 100-150

τ, мин 60-70

После сушки детали необходимо выдержать в

течение 1 часа в помещении, при комнатной температуре. Это делается для того

чтобы детали остыли.

После чего производится демонтаж деталей с

подвески.

Демонтаж

Вручную демонтируются с подвески детали и

отправляются на стол ОТК.

Контроль качества покрытия готовых деталей

Попадая на стол ОТК, детали проходят контроль

ряда требований.

После нанесения покрытия 2% деталей от каждой

партии подвергают контролю внешнего вида методом осмотра невооруженным глазом

на расстоянии 25 см от контролируемой поверхности. Освещенность должна быть не

менее 300 лк.

.5 Анализ и приготовление

электролита

При составлении электролитов сернокислый никель,

хлористый натрий и борную кислоту растворяют в воде при температуре 350-360К,

после чего в раствор вводят активированный уголь марки БАУ, ГОСТ 6217-74, в

количестве 1-2 г/л. Допускается замена на активированный уголь марки КАД.

Электролит с углем перемешивают сжатым воздухом в течение 3 часов и дают

отстояться не менее 12 часов. Затем электролиты подвергают селективной очистке.

Для этой цели показатель рН электролита доводят до 5,0-5,5, подогревают

электролит до 320-325К и вводят в него марганцовокислый калий в количестве до 2

г/л или 3%-й раствор перекиси водорода до 2мл/л и фильтруют. Этими операциями

достигается удаление органических примесей, железа и частично цинка.

Для очистки от меди и следов цинка электролит

подкисляют до рН = 2,5-3,0, завешивают случайные катоды из листовой рифленой

стали и прорабатывают его при температуре 320-325К и перемешивании сжатым

воздухом.

Проработка идет при напряжении 0,8-1,0 В и

плотности тока Dк

=

(0,1 - 0,2) А/дм2 до получения светлых покрытий, на что требуется

2-3 смены. В очищенный электролит вводят блескообразователи, корректируют рН и

приступают к эксплуатации.

Корректировка электролита по основным

компонентам производится на основании анализов. Введение блескообразователя

натриевая соль нафталиндисульфокислоты производится два раза в неделю.

Для селективной очистки

наиболее целесообразно ставить электролит на проработку ежедневно в нерабочую

ночную смену.

Химическую очистку электролита активированным

углём можно производить непрерывно, помещая мешочки с углём между рамками

фильтр-пресса и сменяя их один раз в месяц. Очистку электролита от железа

производят не реже одного раза в месяц.

.6 Контроль качества покрытия

Вид и толщина гальванического покрытия должны

соответствовать требованиям стандарта или чертежа изделия.

Проверку качества нанесенного слоя производят:

осмотр внешнего вида, испытанием коррозийной стойкости, механических свойств,

определением пористости и толщины.

Количество деталей, отбираемых для проверки,

устанавливают в каждом случае техническими условиями на приемку (обычно 0,5-5%

общего количества деталей, предъявляемых к приемке).

В случае получения не удовлетворительных

результат об испытаний (хотя бы на одном образце) производят повторное

испытание на удвоенном количестве образцов по тем видам испытаний, которые дали

не удовлетворительные результаты. Если же при повторных испытаниях будут

неудовлетворительные результаты, то предъявленную партию отдают на переделку,

после чего ее опять проверяют.

Контроль внешнего вида

Покрытия осматривают невооруженным глазом.

Результаты осмотра должны удовлетворять техническим условиям на данный вид

покрытия. Оценка качества покрытий ответственных деталей производится по

эталонам.

Никелевые покрытия должны быть светлого цвета,

блестящие, ровные. Не допускается точечная пятнистость, черные полосы, пятна,

пузыри, трещины, отслаивание и шероховатость.

Декоративные многослойные покрытия должны быть

после полирования плотными, равномерно блестящими. Не допускается наличие

механических повреждений, рисок, царапин, обнаженных участков.

Определение коррозийной стойкости

Испытание на коррозийную стойкость производится

с целью установления надежности и долговечности данного покрытия.

Наилучшим способом является испытания в

естественных атмосферных условиях. Как правило, это испытание производят на

крыше здания, где изделия подвешивают на деревянные подставки. Периодически

через несколько суток производят наблюдение за изменением поверхности, и

отмечают время появления коррозии.

Так как этот метод испытания длительный, то чаще

коррозийную стойкость проверяют ускоренными способами: испытанием в туманной

камере или способом погружения.

При испытании в туманной камере детали

подвешивают на стеклянных или пластмассовых нитях и через каждые 15 минут

обрызгивают 3%-м растворам хлористого натрия для создания искусственной влажной

атмосферы.

Контроль толщины покрытий. Толщину никелевых

покрытий определяют по ГОСТ 3003-58. Этими стандартами установлены химические

(капли, струи), физические (магнитный, радиоактивный) и механические методы

контроля толщин покрытия.

Процесс подготовки покрытия к испытанию включает

следующие операции:

) Обезжиривание испытуемой поверхности

пастой, состоящей из окиси магния и воды;

2) Тщательная промывка струёй воды;

) Просушивание фильтровальной бумагой.

Детали, поступающие на

испытание сразу после нанесения покрытий, можно не обезжиривать. Испытание

покрытий методами струи или капли необходимо производить до пассивирования и до

фосфатирования.

Во избежание растекания капли или струи

испытуемый участок обводят карандашом или химически стойким лаком.

Для определения толщины покрытий методом капли

на участок испытуемого покрытия через определенный промежуток времени

последовательно наносят по одной капле заранее приготовленного раствора. Перед

нанесением новой капли предыдущую стирают фильтровальной бумагой.

Метод струи заключается в растворении участка

покрытия струей раствора, вытекающего из капиллярной трубки с определенной

скоростью.

Магнитные методы определения толщины покрытий

бывают отрывные и индукционные.

Отрывной магнитный метод основан на измерении силы

отрыва постоянного магнита или величины тока при отрыве электромагнита от

поверхности испытуемой детали.

Индукционный магнитный метод основан на

изменении магнитного потока, проходящего в сердечнике электромагнита. Сила

притяжения магнита зависит от толщины покрытия. Чем больше толщина покрытия,

тем меньше сила отрыва магнита. Однако строго пропорциональной зависимости

здесь нет, так как на результаты измерения оказывают влияние структура

основного металла, чистота поверхности, форма изделия и другие факторы. Поэтому

с помощью специальных эталонов, толщина покрытия которых известна, получают

градуировочную зависимость показаний прибора от толщины покрытия.

Определение прочности сцепления покрытия с

основным металлом. В цеховых условиях можно рекомендовать следующие методы:

. Царапание - на покрытие наносят стальным

острием рад пересекающихся царапин.

При этом не должно быть

слущивания или отслаивания покрытия;

2. Трение или удар - детали подвергают трению

или удару друг о друга. Осадок не должен осыпаться или слущиваться;

3. Изгиб - осадок не должен осыпаться,

отслаиваться или слущиваться при пятикратном изгибе на 90 - 180о

тонкого листа с покрытием;

. Крацевание. Осадок не должен

отслаиваться при крацевании покрытия стальной щеткой из проволоки диаметром 0,1-0,2

мм с окружной скоростью 17-20 м/сек;

. Навивка. Покрытие не должно

отваливаться при навивке проволоки вокруг собственного диаметра до 15 раз.

Определение твердости покрытий.

Измеряют твердость никелевых покрытий, которые

предназначены для защиты изделия от механического износа. Вследствие малой

толщины гальванических покрытий, определяют твердость отдельных участков

микроструктуры металла - так называемую микротвердость.

1.7 Обоснование выбора оборудования

В гальванических цехах находятся основные

производственные помещения, вспомогательные участки и службы.

В зависимости от годовой поверхности

гальванические цеха классифицируются следующим образом:

) мелкосерийное производство - поверхность

покрытия до 50000 м2/год; в этом случае рекомендуется применять

ванны с ручным обслуживанием и механизированные линии;

) серийное и крупносерийное производство -

поверхность покрытия более 50000 м2/год; в цехах устанавливают

автоматы различных типов, механизированные линии, частично - оборудование малой

механизации;

) массовое производство - поверхность покрытия

300 000 м2/год; в цехах для нанесения покрытий рекомендуется

применять автоматы жесткого цикла, автооператорные автоматы и незначительное

число нормализованных ванн.

Исходя из того, что поверхность покрытия детали

«Направляющая» составляет 280735,56 м²/год,

выбирается массовое производство с использованием автоматических гальванических

линий.

В отличие от полуавтоматов автоматические

установки выполняют все операции: подготовку поверхности к покрытию, нанесение

покрытия и отделку поверхности после покрытия.

Автоматические линии довольно сложны по

конструкции и дороги, поэтому применение их в цехах с небольшой

производственной программой нецелесообразно. Они дают экономический эффект лишь

в условиях большой производственной программы, ускоренных процессов нанесения

покрытия и равномерного поступления изделий в гальванический цех.

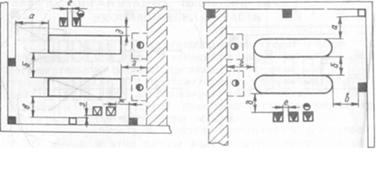

По схеме расположения ванн автоматы могут быть

прямолинейные с загрузкой и выгрузкой на одном или на разных концах; однорядные

или многорядные; овальные или кольцевые.

По принципу загрузки различают: автоматы для

покрытия деталей на подвесках, в колоколах или барабанах, шнековые и автоматы

для покрытия ленты и проволок.

Данным дипломным проектом для выпуска детали

«Направляющая» предлагается использовать прямолинейную автоматическую

гальваническую линию с обработкой деталей на подвесках.

Для подвешивания деталей в

ванну используют специальные подвески и приспособления. Простейшим

приспособлением является медная или латунная проволока диаметром 0,2-0,8 мм, с

помощью которой детали навязывают гирляндами и крепят на контактном крючке или

непосредственно на штанге. Проволоку применяют только при покрытии небольших

партий деталей, так как это трудоемкая операция. Выбор типа подвески зависит от

количества деталей, их конфигурации, размеров ванны и т. д. Подвеска должна

обеспечивать: хороший контакт покрываемой детали с токопроводящей штангой;

равномерное покрытие; возможность быстрого монтажа и съема деталей; стойкость и

прочность изоляции рамы и деталей подвески и др. Подвеска представляет собой

сварную раму, чаще всего прямоугольной формы. Внутри рамы или по бокам

расположены держатели, на которые крепят детали. Рамы изготовляют из стали,

латуни и других металлов. Сечение подвески подбирают с таким расчетом, чтобы

они не перегревались, для этого плотность тока на стальных подвесках не должна

превышать 1А/мм2. В верхней части рамы расположены один или два

крючка из меди или латуни, с помощью которых подвеску крепят на токоведущую

штангу. Крючки приваривают или крепят к раме болтами.

Контактные держатели могут быть

съемными или приваренными. При непрерывном технологическом процессе

рекомендуется изготовлять контакт съемным на резьбе, что обеспечивает его

быструю замену. Контакт выполняют из меди, латуни или стали Х18Н10Т. При

нанесении покрытий все токоведущие части подвесочных приспособлений обрастают

покрываемым металлом. Для снижения непроизводительного расхода металла и

электроэнергии, уменьшения загрязнения электролитов необходимо нерабочие участки

подвесок изолировать от осаждения на нее металла с помощью различных

токонепроводящих материалов, устойчивых к действию электролитов:

перхлорвиниловые эмали и лаки, эпоксидные эмали, клеи типа БФ-2, БФ-4, БФ-6,

пластикат, полихлорвиниловые ленты, хлорвиниловые, резиновые и винипластовые

трубки, фторопласт, игелитовые массы и другие материалы.

Для подготовки поверхности деталей и для

нанесения покрытий в гальванических цехах применяют стационарные ванны,

представляющие собой прямоугольные ёмкости, сваренные из листовой стали

толщиной 4-6 мм. Корпус ванны имеет сливной штуцер, в сторону которого днище

имеет уклон. В зависимости от назначения ванны корпус изготавливают с

футеровкой, рубашкой, со сливным карманом и т.д. Ванны, работающие на

электрическом токе, устанавливаются на опорных изоляторах, а остальные на

подставках из стали.

Ванна для обезжиривания изготавливается из

листовой стали сварной конструкции, оборудована змеевиком для подогрева

раствора, верхним штуцером со сливным карманом для удаления накапливающихся

жировых загрязнений, а также нижним штуцером для полного слива раствора и

промывки. Ванна снабжена одно- и двусторонним бортовым отсосом.

В связи с тем, что электрохимическое

обезжиривание часто производят сначала с подключением деталей к катодной

штанге, а затем к анодной, целесообразно применять автоматическое переключение

полюсов, то есть реверсирование электрического тока.

Данным дипломным проектом предлагается

использовать ванну для электрохимического обезжиривания следующей конструкции:

ванна электрохимического обезжиривания на катоде и аноде стальная, со сливным

карманом, с устройством для удаления пены и грязи с поверхности электролита.

Ванна оборудована двумя бортовыми отсосами и автоматическим регулятором. Для

нагрева электролита змеевик из нержавеющей стали. Для слива раствора служит

сливной патрубок с запорным вентилем. У каждой ванны имеется одно посадочное

место, к которому подведен постоянный ток.

Стационарные ванны для

химического травления изготовляют из листовой стали толщиной 4-5 мм. Изнутри

ванны футеруют кислотостойким материалом (винипласт, резина, пластикат).

Ванны большой вместимости имеют сложную

конструкцию: они составляются из нескольких секций и футеруются кислотостойкими

керамическими материалами с подслоем из эластичных органических материалов.

В технологическом процессе нанесения

электрохимических покрытий предусматривается промывка деталей после каждой

операции. На нужды гальванических цехов заводов расходуется от 25 до 50% общего

потребления воды.

Промывку деталей можно проводить способом

погружения и струйным способом. Способ погружения используется в ваннах с

непроточной водой и в ваннах с проточной водой. Перемешивание может

осуществляться: вручную, подачей большого количества воды, механизмами и

насосами, перемешивающими воду; движением подвески с изделиями в ванне

промывки, ультразвуком, барботированием. Наиболее простым и экономичным

способом является барботирование. Сжатый воздух, очищенный от масла, подается в

нижнюю часть ванны по распределительной системе труб. Перед этой ванной можно

установить инжектор, через который будет всасываться воздух, таким образом,

будет осуществляться перемешивание воды.

Для изделий сложной формы необходимо применять

совмещенный способ промывки: погружением и струйный. Изделия сначала поступают

в ванну промывки с проточной водой, а затем при извлечении из ванны промываются

направленными струями воды.

Ванны для холодной промывки изготовляют из

стали, винипласта. Они снабжены верхним штуцером для непрерывного слива

загрязнений и нижним - для полного слива воды. Ванны для промывки больших

размеров рекомендуется оборудовать барботерами. Ванны для горячей промывки

изготовляют из листовой стали толщиной 4-5 мм и оборудуют верхним и нижним

сливными штуцерами, а также змеевиком для нагрева воды.

Ванны промывки холодной водой

стальные, сварные с гуммированной внутренней поверхностью и ребрами жесткости.

Они имеют одно посадочное место.

Промывная вода выливается на пол фундаментной

плиты автомата через сливной карман с трубой. На дне ванны расположен барботер

из винипластовой трубы для перемешивания воды сжатым воздухом. На продольных

бортах ванны по обе стороны установлены душевые устройства, представляющие

собой горизонтально расположенную винипластовую трубку с пятью щелевидными

распылителями, факел которых наклонен под углом 45 0 к горизонту.

Для снижения потерь реактивов, связанных с

уносом раствором, следует первую промывку после покрытия производить в ванне

для улавливания раствора с чистой непроточной водой, которая затем используется

для пополнения электролитов рабочих ванн. Это позволяет уменьшать расход

реактивов на 30-60%. Ванны для улавливания растворов устанавливаются рядом с

производственными ваннами.

Ванны улавливания электролитов аналогичны по

своим размерам и конструкции ваннам промывки в холодной проточной воде, только

не имеют сливного кармана, непрерывной подачи воды и душевых устройств.

Для нанесения покрытия используют стационарные

ванны. Эти ванны обычно представляют собой прямоугольные или круглые

резервуары, сваренные из листовой несортовой стали толщиной 4-5 мм. Швы ванн -

сплошные, нормальные, а у ванн больших размеров - усиленные. Ванны свариваются

встык газовой сваркой или электросваркой. Ванны больших размеров имеют ребра

жесткости или косынки для предотвращения деформаций. Сверху вдоль всех стенок

ванн приваривают борта из угловой стали.

Стационарные ванны, применяемые

для растворов, выделяющих вредные испарения, снабжены двусторонними секционными

отсосами с дроссельными заслонками.

Подобная конструкция бортовых отсосов

обеспечивает достаточно хорошие санитарно-гигиенические условия труда.

Количество вытяжных секций принимают из расчета:

одна секция на 0,7-0,8 м длины ванны. Иногда для улучшения эффективности отсоса

воздуха применяют так называемые опрокинутые бортовые отсосы. Бортовые отсосы

представляют собой щелевидные приемники-воздуховоды, расположенные вдоль одной

или обеих сторон ванны. Они изготовляются из листовой стали толщиной 1-2 мм или

из винипласта.

Бортовые отсосы называются простыми, если

щелевые отверстия расположены в вертикальной плоскости, и опрокинутыми, когда

щели расположены горизонтально - в плоскости, параллельно зеркалу электролита.

Данным дипломным проектом предлагается

устанавливать бортовые отсосы на ванну электрохимического обезжиривания,

травления, никелирования и теплой промывки, так как электролиты в этих ваннах

имеют вредные испарения.

Ванны с паровым нагревом снабжены змеевиками или

барботерами из труб. Последние располагают либо на дне ванны, либо у

вертикальной стенки ее нерабочей стороны. Расположение змеевиков у стенки ванны

предпочтительнее, так как оно упрощает очистку ванны. В кислых электролитах

змеевик изготовляется из титана, свинца или свинцовой стальной трубы. В

качестве барботеров применяются также змеевики из пластмассы.

Одним из главных средств повышения

производительности гальванических ванн является применение повышенной плотности

тока на катоде, что, в свою очередь, требует перемешивание электролита,

особенно у катода. Практически это осуществляется одним из следующих способов.

1. Механически - с помощью мешалок

2. Пневматически - пропусканием сжатого,

предварительно очищенного воздуха через перфорированные трубки из винипласта,

установленные на дне ванны под катодными штангами.

3. Непрерывной циркуляцией электролита -

способ перемешивания интересен тем, что раствор, протекая через фильтр-пресс

или аэрофильтр, очищается от пыли и других механических загрязнений.

Данным дипломным проектом предлагается

перемешивание электролитов пневматическим способом.

Для сушки деталей в гальванических цехах

применяют сушильные шкафы с паро- и электрообогревом, центрифуги, сжатый

воздух, опилки, горячую воду и тому подобное.

Данным дипломным проектом предлагается

использовать для сушки деталей сушильный шкаф с электрообогревом следующей конструкции:

к стальному, сварному каркасу прикреплены стальные листы, между которыми

расположена теплоизоляционная прокладка. Прокладку предлагается изготавливать

из такого материала, как асбест. Этот материал обладает хорошими

теплоизоляционными свойствами. Сушильный шкаф имеет два посадочных места.

Обогрев шкафа производится за счёт тэн, установленных с внутренней стороны

шкафа. В конструкции сушильного шкафа предусмотрен монтаж центробежного

вентилятора и пластинчатого калорифера.

Центробежный вентилятор состоит из кожуха,

прикрепленного к станине, и лопастного рабочего колеса, насаженного с помощью

втулки на вал. Вал установлен в подшипниках и снабжен шкивом, вращающимся при

помощи ременной передачи от шкива электродвигателя. При вращении колеса воздух,

поступающий через входное отверстие, под действием центробежной силы

отбрасывается от центра к периферии колеса, собирается спиральным кожухом и

нагнетается вентилятором.

Воздух подогревается с помощью парового

пластинчатого калорифера. Часть воздуха, засасываемая вентилятором из ванны,

может по специальному воздуховоду через дроссель проходить в вытяжную

вентиляционную систему. Подача пара в калорифер регулируется автоматически

терморегулятором.

Помимо ванн, в гальваническом цехе располагается

вспомогательное оборудование. К нему относятся калориферы, источники тока,

вентиляция, фильтры и так далее.

Для большинства гальванических процессов

применяют источники тока различной мощности с напряжением 6-24В. Только для

некоторых процессов требуются источники постоянного тока с напряжением до 120

В. В качестве источников постоянного тока в основном используются выпрямители

переменного тока, хотя в некоторых случаях еще используется низковольтные

двигатель-генераторы.

В гальванических цехах рекомендуется применять

выпрямители типа ТВ с улучшенными характеристиками. Эти агрегаты имеют

выпрямленное напряжение от 3 до 45В и силу тока до 25000А, охлаждение водяное

или воздушное естественное или принудительное. Выпрямители типа ТЕР и ТВР

применяются, когда требуется реверсирование тока.

Нагрев воздуха в приточных вентиляционных

установках осуществляется калориферами. Калориферы рассчитаны на рабочее

давление до 58,86*104 Па. Они представляют собой снабженные ребрами

или пластинами пучки труб, концы которых введены в коробку с фланцевым

патрубком.

В зависимости от требующейся температуры воздуха

калориферы устанавливают параллельно или последовательно относительного

направления движения воздуха. Для регулирования температуры воздуха

предусматривается возможность частичного пропуска воздуха калорифера через

обходной клапан. В гальванических цехах образуются две группы сточных вод:

отработанные концентрированные растворы, сбрасываемые периодически из основных

ванн, и постоянно поступающие после промывки изделий сточные воды. Отработанные

растворы сбрасываются в специальные емкости для обезвреживания и затем - в

соответствующую сеть канализации гальванического цеха.

К вспомогательному оборудованию гальванических

цехов следует отнести установки для фильтрации.

Материалы узлов и деталей установок,

соприкасающихся с электролитом, изготовлены из резины, нержавеющей стали и

полиэтилена низкого давления.

Передвижной фильтр-пресс обеспечивает

поддержание электролитов в чистоте, что позволяет избежать некоторых видов

брака и дефектов покрытий.

На сварной раме тележки смонтированы: фильтр,

редуктор, спаренный кислотощелочестойкий диафрагменный насос, приводимый в

движение электродвигателем. Насос с фильтром объединены системой трубопроводов

и вентилей.

Агрегаты фильтр-пресса размещены на тележке,

имеющей четыре колеса на шарикоподшипниках. Перемещение тележки производится

вручную с помощью ручки, являющейся одновременно и ограждением.

2. Расчётно-экономическая часть

.1 Расчет времени для нанесения

покрытия

Общее время обработки деталей в ванне основного

покрытия определяется по формуле:

τ = τ1

+ τ2,

(3)

где τ1

- продолжительность процесса, мин;

τ2

- вспомогательное время, мин.

При электрохимическом осаждении металла τ1,