Разработка автоматизированного гибкого производственного модуля, выполняющего токарные операции без участия человека

Содержание

Техническое задание

Введение.

.Выбор основных элементов ГПМ

.1 Маршрутный технологический

процесс

.2 Выбор и описание основного

технологического оборудования

.3 Краткое описание автоматического

приспособления

.4 Наладка автоматизированных операций

.5 Обоснование конструкции

вспомогательных устройств

.6 Выбор и описание манипулятора

.7 Обоснование вариантов

расположения элементов ГПМ

.8 Кинематическое описание

манипулятора

.9 Динамическое описание

манипулятора

1.10 Расчет циклограммы работы ГПМ

2.Проектирование захватного

устройства

.1 Выбор и обоснование типа

захватного устройства

.2 Расчет захватного устройства

Заключение

Список используемой литературы

Техническое задание

. Цель проектирования:

спроектировать автоматизированный ГПМ, выполняющий

токарные операции без участия человека.

. ГПМ должен содержать

· станок с ЧПУ,

· манипулятор,

· загрузочное и приемное устройства,

· устройство удаление стружки,

· систему светоблокировки.

. Деталь типа Ось:

масса заготовки - 0,2015 кг

материал заготовки - Сталь 20Х13 ГОСТ5632-72

. Составить маршрутный технологический

процесс обработки детали, подобрать автоматические приспособления и провести

кинематический и динамический анализы манипулятора.

. Обеспечить производительность

модуля/ГПМ - 1,078 шт./мин.

. Предусмотреть возможность блокировки

ГПМ в случаях попадания в рабочую зону посторонних или иных предметов или

объектов, которые могут привести к выходу модуля из строя.

. Предусмотреть переналадку ГПМ на

обработку других видов деталей типа тело вращения с применением токарных и

сверлильных операций, а также нарезание резьбы.

. Производственная площадь ГПМ не должна

превышать 25,8 м2.

. Питание ГПМ осуществлять от

промышленной сети:

¾ напряжение 380 В

¾ частота 60 Гц

. Обеспечить работу ГПМ при следующих

климатических условиях:

¾ температура 15 - 30 ̊ С

¾ относительная влажность 90%

¾ давление 760 мм.рт.ст. ± 30%

. Операции, выполняемые с помощью ГПМ:

¾ подрезка торца;

¾ чистовое точение;

¾ транспортировка заготовки к станку

от загрузочного устройства;

¾ транспортировка детали от станка к

приёмному устройству;

¾ удаление стружки от места

обрабатывания заготовки;

¾ обеспечение безопасности работы ГПМ

за счет системы светоблокировки.

Введение

Современное машиностроение примерно на три

четверти имеет среднесерийный и мелкосерийный характер производства. Быстро

обновляется номенклатура машин, одновременно возрастает их сложность и

точность, все это приводит к необходимости оперативной перестройки производства

на предприятиях. Организационно-технические средства, эффективные для массового

однономенклатурного уровня производства, становятся тормозом при обновлении

продукции. Следовательно, необходимо создавать быстро переналаживаемые

производства с высокой производительностью труда. Значительное место в таких производствах

принадлежит промышленным роботам, которые на многих операциях заменяют ручной

труд, что уменьшает число требуемых рабочих, способствует многостаночному

обслуживанию.

Автоматизация производства представляет собой

самостоятельную комплексную проблему. Ее решение направлено на создание нового

совершенного оборудования, технологических процессов и систем организации

производства. Высокая эффективность автоматизации за счет применения

промышленных роботов может быть достигнута только при комплексном подходе к

созданию и внедрению роботов, обрабатывающего оборудования, средств управления,

вспомогательных механизмов и устройств.

Основными предпосылками расширения областей

применения ПР являются :

§ облегчение труда рабочего с конечной целью

освобождения его от неквалифицированного, монотонного, а также тяжелого и

вредного труда;

§ обеспечение условий безопасности труда, снижение

потерь рабочего времени от производственного травматизма и профзаболеваний;

§ повышение производительности труда и качества выпускаемой

продукции за счет снижения времени выполнения операций и обеспечение

постоянного режима работы « без усталости»;

§ интенсификация существующих и стимулирование

создания новых прогрессивных и высокоскоростных процессов;

§ повышение уровня автоматизации и экономической

эффективности серийного и мелкосерийного многономенклатурного производства;

§ экономия заработной платы рабочих,

высвобождаемых в результате применения роботов.

Автоматизация технологического процесса

обработки должна быть комплексной: от получения заготовки до сборки готового

изделия. Только в этом случае производственный процесс будет единой системой,

позволяющей наилучшим образом использовать все производственные ресурсы -

материальные и человеческие.

1.

Выбор основных элементов ГПМ

1.1 Маршрутный

технологический процесс

Заготовка: Сталь 20Х13, ρ

= 7.67×

103

кг/м3, m = 0,2015 кг

[1]

. Токарная операция

Обточить длину 58мм в размер 56 мм

. Токарная операция

Точить диаметр 24 мм в размер 22 мм

. Токарная операция

Точить диаметр 14 мм на глубину 46 мм

. Токарная операция

Точить диаметр 10 мм на глубину 24 мм

5. Токарная операция

Наложить фаску на диаметр 22 мм фаску

6. Сверлильная операция

Сверлить отверстие диаметром 6 мм на глубину 6

мм

7. Шлифовальная операция

Шлифовать поверхность до заданного значения

шероховатости

8. Шлифовальная операция

Шлифовать поверхность до заданного значения

шероховатости

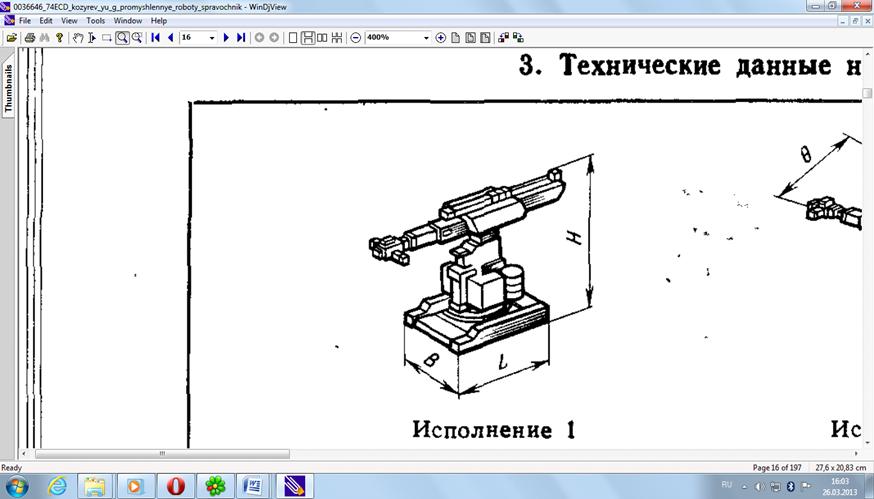

1.2 Выбор

и описание основного технологического оборудования

Для проектируемого ГПМ был

выбран [3] «Токарный полуавтомат с ЧПУ

АТПР-2М12СН» (рис.1).. Назначение и область применения станка

Станок

предназначен для токарной обработки средних корпусных деталей, дисков, колец,

шестерен, муфт, крышек, поршней и т.д. с диаметром до 250 мм и длиной до 200 мм

в гидравлическом патроне в автоматическом цикле, в условиях механического цеха

при отсутствии вблизи сварочных аппаратов, установок ТВЧ, других источников

помех и тепловой радиации, а также оборудования ударного действия, вызывающего

вибрации.

По заданной

программе, записанной на перфоленте, на станке можно производить обточку

цилиндрических, конических и фасонных поверхностей, проточку наружных канавок,

подрезку торцев при автоматической смене инструментов.

II. Техническая

характеристика станка

Геометрические параметры

Наибольший диаметр обработки

над суппортом, мм 250

Наибольший диаметр обработки

над верхним

суппортом, мм 165

Расстояние от основания станка

до оси шпинделя, мм 1000

Расстояние от оси шпинделя до

установочной

поверхности верхнего суппорта,

мм 85

Наибольший размер державки

резца, мм 22×29

Наибольшее перемещение

суппортов, мм

продольное 230

поперечное 170

Число Т-образных пазов в

суппорте 2

Расстояние между Т-образными

пазами, мм 70

Габариты станка, мм 2240×1750×1740

Скоростные параметры

Пределы подач, мм/мин

продольные 1

÷ 1200

- поперечные 0,5

÷ 600

Быстрое перемещение суппортов,

мм/мин

продольное 4,32

÷ 4,8

- поперечное 2,16

÷ 2,4

Количество скоростей шпинделя

16

Пределы чисел оборотов

шпинделя, мин-1 70 ÷ 1780

Количество скоростей в автоматическом

цикле 4

Реверс шпинделя Есть

Силовые параметры

Наибольший крутящий момент на

шпинделе, Н×м 600

Допускаемое осевое усилие

шариковой винтовой

пары, Н:

по оси X

3000

по оси Z

3000

Зажим заготовки гидравлический

в патроне

Максимальное усилие зажима, Н:

на зажим 37000

на разжим 37000

Максимальное приводное усилие

на штоке на

зажим и разжим, Н 15000

Параметры системы ЧПУ

Цена импульса, мм:

продольного перемещения 0,01

поперечного перемещения 0,005

Количество инструментов,

корректируемых

на размер по осям “X”

и “Z” 9

Величина коррекции, мм:

по оси “X”

±49,995

по оси “Z”

±99,99

Прочие параметры

Наибольшее число резцов в

резцовом блоке 1

Число крестовых суппортов 1

Порядок работы суппортов по

координатам

X

и Z раздельный

Количество инструментов:

в магазине 12

на станке 13

Масса станка, кг 4000

Класс точности “П”

Завод-изготовитель Савеловский

машиностроительный завод. Составные части станка (рис.1)

. Станина.

. Педаль зажима детали.

. Суппорт крестовой.

. Шкаф с

электроаппаратурой.

. Система программного

управления.

Рис.1

.3 Краткое описание автоматического

приспособления

В токарном

полуавтомате с ЧПУ АТПР-2М12СН в качестве автоматического приспособления

используется гидравлический патрон.

.4

Наладка автоматизированных операций

Будем автоматизировать технологические операции

под номерами 1,2,3.

) операция №1 - Токарная операция: Обточить

длину 58 мм в размер 56 мм.

Инструмент - резец токарный подрезной,

быстрорежущая сталь Р18.

скорость резания

,

,

где S

= 0,5 (мм/об) - подача инструмента

t = 1 (мм) - глубина

резания

По справочнику[2] определим все необходимые

данные для расчета

Cv

= 350 - коэффициент, учитывающий условия обработки материала

T = 60 (мин.) -

стойкость режущего инструмента

m, x,

y - показатели

степеней

x = 0,15= 0,35= 0,20

,

,

где kmv

= 1,3 - коэффициент, учитывающий материал заготовки

knv

= 0,5 - коэффициент, учитывающий состояние поверхности

kcv

= 1,0 - коэффициент, учитывающий материал инструмента

частота вращения шпинделя

,

,

где  -

диаметр заготовки

-

диаметр заготовки

уточним частоту вращения шпинделя

n = 1600 (об/мин)

уточним скорость резания

основное маршрутное время

,

,

токарный станок захватный манипулятор

где Lp

= 29 мм - длина хода резца

i = 2 - число

проходов инструмента

) операция №2 - Токарная операция: Обточить

диаметр 24 мм в размер 22 мм.

Инструмент - резец токарный проходной упорный,

быстрорежущая сталь Р18.

скорость резания

,

,

где S

= 0,5 (мм/об) - подача инструмента

t = 1 (мм) - глубина

резания

По справочнику [2] определим все необходимые

данные для расчета

Cv

= 350 - коэффициент, учитывающий условия обработки материала

T = 60 (мин.) - стойкость

режущего инструмента

m, x,

y - показатели

степеней

x = 0,15= 0,35= 0,20

,

,

где kmv

= 1,3 - коэффициент, учитывающий материал заготовки

knv

= 0,5 - коэффициент, учитывающий состояние поверхности

kcv

= 1,0 - коэффициент, учитывающий материал инструмента

частота вращения шпинделя

,

,

где  -

диаметр заготовки

-

диаметр заготовки

уточним частоту вращения шпинделя

n = 800 (об/мин)

уточним скорость резания

основное маршрутное время

,

,

где Lp

= 61 мм - длина хода резца

i = 1 - число

проходов инструмента

) операция №3 - Токарная операция: Точить

диаметр 14 мм на глубину 46 мм.

Инструмент - резец токарный проходной упорный,

быстрорежущая сталь Р18.

скорость резания

,

,

где S

= 0,5 (мм/об) - подача инструмента

t = 4 (мм) - глубина

резания

По справочнику [2] определим все необходимые

данные для расчета

Cv

= 350 - коэффициент, учитывающий условия обработки материала

T = 60 (мин.) -

стойкость режущего инструмента

m, x,

y - показатели

степеней

x = 0,15= 0,35= 0,20

,

,

где kmv

= 1,3 - коэффициент, учитывающий материал заготовки

knv

= 0,5 - коэффициент, учитывающий состояние поверхности

kcv

= 1,0 - коэффициент, учитывающий материал инструмента

частота вращения шпинделя

,

,

где  -

диаметр заготовки

-

диаметр заготовки

уточним частоту вращения шпинделя

n = 800 (об/мин)

уточним скорость резания

основное маршрутное время

,

,

где Lp

= 51 мм - длина хода резца

i = 1 - число

проходов инструмента

Штучное время изготовления детали

Рассчитаем необходимую грузоподъемность

манипулятора:

kc

= 3,2 - т.к. масса детали от 0,5 до 5 кг - коэффициент, который учитывает массу

схвата;

kn=

1,3 т.к. тип привода - пневмопривод.

По ГОСТ 25204-82 принимаем

.5 Обоснование конструкции вспомогательных

устройств

Вспомогательными устройствами в проектируемом

ГПМ являются:

· загрузочное устройство,

· приемное устройство,

· система светоблокировки,

· система удаления стружки.

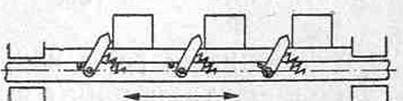

В качестве загрузочного устройства (рис. 2)

используем шаговый транспортёр с «собачками»[4]. При работе они совершают

простейшее перемещение - периодическое возвратно-поступательное. Существенным

преимуществом шагового транспортера с собачками является простота движения и

соответствующая ей простота привода (гидро- или пневмоцилиндр). Недостаток его

- отсутствие фиксированной ориентации детали в конце хода транспортера и в

процессе транспортирования. В конце хода транспортера скорость его приходится

снижать и тем удлинять цикл линии. Поступательное движение обеспечивается за

счёт пневмоцилиндра и направляющих.

Рис.2. Загрузочное устройство.

В качестве приемного устройства [4] установим

магазин с подъёмниками (рис.3). В нём детали находятся в ориентированном

положении, что не приводит к порче поверхности деталей.

Рис. 3. Приёмное устройство.

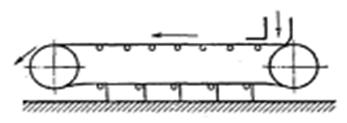

Применяем [5] ленточный

транспортер (рис. 4) в качестве устройства удаления стружки. Выбираем его из-за

простоты эксплуатации.

Рис. 4. Устройство удаления

стружки.

Для обеспечения безопасности

также в состав ГПМ входит система светоблокировки, состоящая из оптических

датчиков. Принцип её действия основан на том, что на одном конце участка устанавливаются

источник узкого направленного луча, а на другом конце участка - приёмник. При

наличии сигнала с приёмника (на участке посторонних объектов нет, и луч

достигает приёмника), ГПМ работает в штатном режиме. При прерывании сигнала с

приёмника (в зоне появился какой-либо объект) ГПМ останавливается в аварийном

режиме. При аварийной остановке может выдаваться звуковой или световой сигнал,

для оповещения обслуживающего персонала об остановке ГПМ.

1.6

Выбор и описание манипулятора

Выберем оптимальный вариант промышленного робота

из нескольких предложенных [6] по основным характеристикам. Воспользуемся

методом выбора технического решения.

Таблица 1

Характеристики промышленных роботов

|

Модели

ПР Характеристики

|

МП-4 (СССР)

|

RBT-5 (AJSA) (Италия)

|

Kawasaki MHU SENIOR (Kawasaki

Heavy Ind) (Япония)

|

|

Максимальная

грузоподъемность, кг

|

5

|

2,5

|

15

|

|

Число

программируемых координат

|

3

|

5

|

3

|

|

Тип

привода

|

П

|

П

|

П

|

|

Система

управления

|

П

|

П

|

Ц

|

|

Погрешность

позиционирования, мм

|

0,3

|

0,2

|

0,1

|

|

Наибольший

вылет руки, мм

|

1100

|

1170

|

1660

|

|

Угловое

перемещение φ ̊

|

220

|

180

|

360

|

|

Скорость

перемещения z, мм/с / перемещение по z, м

|

100/ 0,05

|

40/ 0,8

|

500/0,3

|

|

Скорость

перемещения r, мм/с / перемещение по r, м

|

600/ 0,8

|

400/ 0,8

|

1100/1,0

|

|

Угловая

скорость ω,

̊

/с

|

28

|

30

|

90

|

|

Масса,

кг

|

460

|

36

|

500

|

Таблица 2

Оценка характеристик промышленных роботов

|

Характеристики

Модели ПР

|

Грузо-

подъем-ность

|

Погреш-ность

позиц.

|

Ско-рость

переме-щения (r)

|

Угловое

переме-щение (φ)

|

Наиболь-ший

вылет руки

|

Сум-ма

бал-лов

|

|

МП-4

(СССР)

|

4

|

5

|

3

|

4

|

4

|

89

|

|

RBT-5 (AJSA)

(Италия)

|

3

|

5

|

2

|

3

|

4

|

77

|

|

Kawasaki MHU SENIOR (Kawasaki

Heavy Ind) (Япония)

|

5

|

5

|

4

|

5

|

5

|

106

|

|

Весовые

коэффициенты

|

5

|

4

|

3

|

5

|

|

Таким образом, самым оптимальным вариантом

промышленного робота является Kawasaki

MHU SENIOR

(Kawasaki

Heavy Ind)

(Япония), набравший максимальное количество баллов по методу выбора

технического решения.

Выбранная модель представляет собой напольный

промышленный робот с выдвижной рукой и подъёмной кареткой. Система управления

робота программируется обучением и может хранить 30-60 команд [6].

H = 1290 мм; L

= 1120 мм; B = 1120 мм.

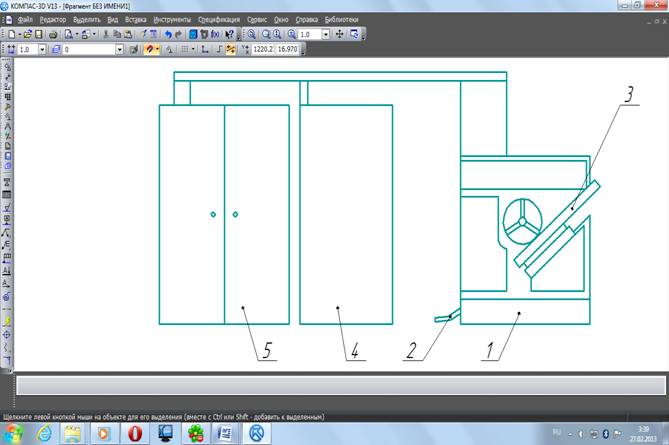

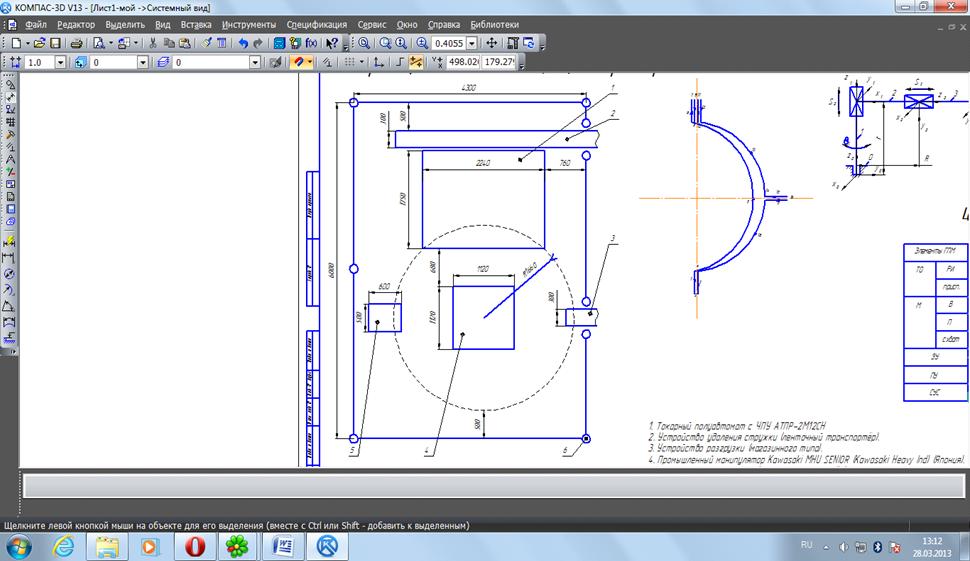

.7 Обоснование вариантов расположения элементов

ГПМ

Будем располагать элементы ГПМ в соответствие со

следующими требованиями:

. Максимальное быстродействие системы.

. Безопасность для сотрудников

предприятия.

. Удобство обслуживания и ремонта.

Таким образом, принимая во внимание приведенные

выше требования, расположим элементы ГПМ по следующей схеме (рис.5).

Рис.5. Расположение элементов ГПМ.

- Токарный полуавтомат с ЧПУ АТПР-2М12СН.

- Устройство удаления стружки.

- Пульт управления станком

- Разгрузочное устройство

- Промышленный робот Kawasaki

MHU SENIOR(Kawasaki

Heavy Ind)(Япония).

- Загрузочное устройство

- Устройство обеспечения безопасности.

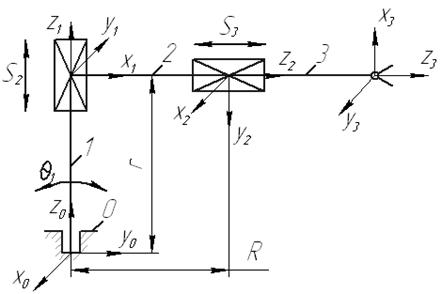

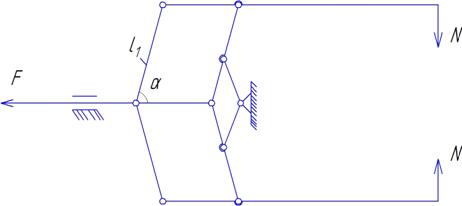

.8 Кинематическое описание манипулятора

Кинематическая схема манипулятора:

Таблица 3

Кинематические параметры манипулятора

|

КП

|

Звенья

|

Si

|

ai

|

Θi

|

αi

|

|

В

|

0,1

|

S1*

|

-

|

Θ1

|

-

|

|

П

|

1,2

|

S2

|

-

|

-π/2

|

-π/2

|

|

П

|

2,3

|

S3

|

-

|

-π/2

|

-

|

.9 Динамическое описание манипулятора

Запишем уравнение Лагранжа II

- го порядка.

Определим кинетические и

потенциальные энергии звеньев.

.10 Расчет циклограммы работы ГПМ

Для расчёта параметров циклограммы

необходимо определить порядок движения ГПМ.

В первоначальном положении рука

манипулятора находится на высоте 1000 мм от пола, рука выдвинута вперёд на 1000

мм (максимальное линейное перемещение по оси r). Затем

манипулятор опускает руку на высоту 700 мм (перемещение по оси z на 300 мм),

берёт заготовку из загрузочного устройства, поднимает руку на высоту 1000 мм от

пола, задвигает руку на 1000 мм и поворачивается на угол 90 ̊ к станку.

Затем выдвигает руку на 1000 мм, ставит заготовку на станок, задвигает руку

обратно на 1000 мм, после этого станок с ЧПУ обрабатывает заготовку, затем

манипулятор выдвигает руку на 1000 мм и забирает заготовку из станка, задвигает

руку на 1000 мм, после этого поворачивается на 90 ̊ к приёмному

устройству, и выдвигает руку на 1000 мм, опускается на 300 мм (до высоты 700 мм

от пола), кладёт деталь в приёмное устройство, поднимается до высоты 1000 мм от

пола, затем он поворачивается на 180 ̊ к загрузочному устройству и, таким

образом, он оказывается в первоначальном положении и процесс повторяется.

Необходимые данные для циклограммы:

1. Станок:

Зажим/разжим детали - 1 с;

Обработка детали - 37,0125 с.

2. Робот:

Зажим/разжим схвата - 1 с;

Перемещение по r:

S = 1000 мм; V

= 1100 мм/с ;

Перемещение по z:

S = 300 мм; V

= 500 мм/с ;

Поворот на угол j: j

= 360 ̊ ; угловая скорость w

= 90 ̊/с;

3. Система удаления стружки работает

постоянно во время работы ГПМ.

4. Режим работы приёмного устройства

периодический: при возвращении робота в начальное положение, конвейер работает

в течение 2с, затем конвейер не работает до следующего возвращения руки

манипулятора в исходное положение.

. Цикловая производительность ГПМ:

где  -

производительно затраченное время;

-

производительно затраченное время;

-

непроизводительно затраченное время.

-

непроизводительно затраченное время.

Тогда

И

. Проектирование захватного устройства

.1 Выбор и обоснование типа захватного

устройства

Заготовка имеет цилиндрическую форму. Рука

робота должна захватывать заготовку за наружный диаметр, который составляет до

обработки 24 мм и после обработки 22 мм. Масса заготовки до обработки

составляет 0,2015 кг, после - 0,068 кг.

Выберем захватное устройство [7], приводом

которого является пневмоцилиндр, с двумя рабочими элементами. Передаточный

механизм - рычажный.

Рис. Кинематическая схема выбранного ЗУ.

.2 Расчет захватного устройства

.2.1 Расчёт усилия захватывания

) Сила захватывания при горизонтальном

движении захватного устройства.

,

,

где n

= 1,5 - коэффициент запаса,

- вес заготовки,

- вес заготовки,

- коэффициент

трения,

- коэффициент

трения,

- угол наклона

губок схвата,

- угол наклона

губок схвата,

- ускорение при

горизонтальном движении;

- ускорение при

горизонтальном движении;

,

,

) Сила захватывания при вертикальном

движении захватного устройства.

,

,

где n

= 1,5 - коэффициент запаса,

- вес заготовки,

- вес заготовки,

- коэффициент

трения,

- коэффициент

трения,

- угол наклона

губок схвата,

- угол наклона

губок схвата,

- ускорение при

вертикальном движении;

- ускорение при

вертикальном движении;

,

,

) Сила захватывания при вращательном

движении захватного устройства.

где  -

угловая скорость вращения,

-

угловая скорость вращения,

,

,

где n

= 1,5 - коэффициент запаса

- вес заготовки,

- вес заготовки,

f = 0,3 -

коэффициент трения

R=1 м - расстояние

от оси вращения до оси заготовки

ω = 90 0/с

= 1,57 1/с - угловая скорость

- угловое

ускорение

- угловое

ускорение

α = 450

,

,

) Расчет усилия захватывания при

торможении.

где n

= 1,5 - коэффициент запаса

- вес заготовки,

- вес заготовки,

f = 0,3 -

коэффициент трения

ω = 90 0/с

= 1,57 1/с - угловая скорость

R = 1 м - расстояние

от оси вращения до оси заготовки

- угловое

ускорение

- угловое

ускорение

α = 450

) Рассчитаем максимальное усилие

захватывания.

≥ Fрасч

Fрасч

= max(Fг,Fв,Fвр,Fт)

F = 16,23 [H]

6) Рассчитываем усилие привода.

где F

- усилие захватывания: F

= 16,23 Н;

η - КПД привода: η

= 0,95;

i - передаточное отношение: i

= tg ;

i= tg50

;

i= tg50 =1,19;

=1,19;

7) Рассчитываем диаметр поршня привода:

= ,

,

где

Fп - усилие

привода: Fпривода = 28,7 Н;

ηп - КПД

привода: ηпривода = 0,95;

ηс - КПД

схвата: ηсхвата = 0,95;

- давление

энергоносителя:

- давление

энергоносителя:  ;

;

d = = 0,0318 м = 31,8 мм;

= 0,0318 м = 31,8 мм;

) По

ГОСТ 15608-81 выбираем:

Диаметр

поршня: 32 мм;

Диаметр

штока: 12 мм;

Ход

поршня: 60 мм.

Заключение

В

ходе курсового проекта был спроектирован ГПМ, который без участия человека

выполняет технологические операции по обработке детали.

Операции выполняются на

токарном полуавтомате с ЧПУ АТПР-2М12СН, который предназначен для токарной

обработки средних корпусных деталей,

дисков, колец, шестерен, муфт, крышек, поршней и т.д. с диаметром до 250 мм и длиной

до 200 мм в гидравлическом патроне в автоматическом цикле, в условиях

механического цеха при отсутствии вблизи сварочных аппаратов, установок ТВЧ,

других источников помех и тепловой радиации, а также оборудования ударного

действия, вызывающего вибрации.

В рабочую зону ГПМ заготовки попадают с помощью

загрузочного устройства - шагового транспортера с «собачками».

На станок заготовки устанавливаются с помощью промышленного

робота КМ.10Ц40.01(Россия).

После обработки на станке заготовки с помощью магазина

с подъёмниками отправляются к месту проведения следующей технологической

операции.

Расположение элементов ГПМ - полукругом, при

этом загрузочное, приемное устройство и станок располагаются по полукругу, под

углом 90 градусов друг к другу. В этом случае будет минимальная и наиболее

простая траектория движения робота, а также минимальная площадь, занимаемая

ГПМ.

Для отвода стружки от станка используется ленточный

транспортер.

Для безопасности человека используется система

блокировки - система светозащиты рабочей зоны с применением светолокационных

датчиков, которая останавливает работу системы при появлении человека в рабочей

зоне.

При проектировании ГПМ были испоьзованы такие

элементы и оборудование, которые дают возможность переналадить ГПМ на

производство другой продукции.

Таким образом спроектированный ГПМ удовлетворяет

всем требованиям технического задания.

Список используемой литературы

1. В.Г.

Сорокин, А.В. Волосникова, С.А. Вяткин и др. Марочник сталей и сплавов / Под

общ. ред. В.Г. Сорокина. - М.: Машиностроение, 1989. - 640 с.

2. Справочник

технолога-машиностроителя. В 2-х т. Т.2. / Под.ред. А.Г.Косиловой и др. - М.:

Машиностроение, 2001.

3. Рябов

Г.К. Краткое описание и технические характеристики станков с ЧПУ. Справочник. -

Ковров: КГТА, 1998.

. Шаумян

Г.А. Комплексная автоматизация производственных процессов. - М.:

Машиностроение, 1973.

. Автоматизация

производственных процессов. Шаумян Г.А. и др. - М.: “Высшая школа”, 1967.

. Козырев

Ю.Г. Промышленные роботы. Справочник. - М.: Машиностроение, 1988.

. Модульный

метод разработки промышленных роботов-манипуляторов: методическое пособие к

курсовому и дипломному проектированию/ Сазыкин Ю.М., Житников Ю.З. и др. -

Ковров: КГТА, 2004.