Проектирование и исследование механизма валковой жатки

Курсовая

работа

По

дисциплине «Теория механизмов и машин»

На

тему:

Проектирование

и исследование механизма валковой жатки

СОДЕРЖАНИЕ

Введение

. Исходные данные к курсовой работе

. Структурный анализ механизма

. Кинематический анализ механизма

.1 Синтез (проектирование) рычажного механизма

.2 Определение скоростей и ускорений всех точек

и звеньев механизма методом планов (построение плана скоростей и плана

ускорений)

.3 Определение перемещений, скоростей и

ускорений ведомого звена методом построения кинематических диаграмм

. Силовое исследование механизма

.1 Определение сил, действующих на звенья

механизма (сил тяжести, сил инерции и др.)

.2 Определение реакций в кинематических парах

.2.1 Силовой расчет структурной группы

.2.2 Силовой расчет структурной группы

.2.3 Силовой расчет ведущего звена

.3 Определение уравновешивающей силы методом

Н.Е. Жуковского

. Синтез кулачкового механизма

. Синтез зубчатого механизма

.1 Проектирование планетарного механизма

.2 Проектирование зубчатой передачи

Заключение

Литература

ВВЕДЕНИЕ

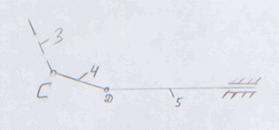

Валковая жатка предназначена для скашивания

зерновых культур в валки. Рычажный механизм агрегата (рисунок 1в) преобразует

вращательное движение кривошипа 1 в возвратно-поступательное движение ножей 5

режущего аппарата жатки. Цикл работы режущего аппарата соответствует одному

обороту кривошипа. При работе агрегата со стороны срезаемой растительной массы

на ножи действует сила резания Р5, направленная противоположно

вектору скорости движения ножей. Кулачковый механизм (рисунок 1а)

газораспределения двигателя внутреннего сгорания трактора обеспечивает открытие

и закрытие клапанов. Комбинированный зубчатый механизм с планетарной ступенью

(рисунок 1б) передает вращение от вала двигателя к кривошипу 1 рычажного

механизма. Регулирование колебаний скорости кривошипа производится маховиком,

установленным на валу кривошипа рычажного механизма.

Рисунок 1 - Механизм валковой

жатки: а - схема кулачкового механизма; б - схема планетарного механизма, в -

схема рычажного механизма валковой жатки; г - диаграмма изменения силы резания

Р5

1. ИСХОДНЫЕ ДАННЫЕ К КУРСОВОМУ ПРОЕКТУ

|

Параметр

|

Обозначения

|

Числовые

значения параметров

|

|

Параметр

|

Единицы

СИ

|

|

|

Ход

ножей 5

|

ℓS

|

м

|

0,095

|

|

Коэффициент

изменения средней скорости поршня

|

Кv

|

-

|

1,45

|

|

Частота

вращения кривошипа

|

n1

|

Об/мин

|

380

|

|

Межосевое

расстояние

|

ℓOВ

|

м

|

0,48

|

|

Номера

положений для построения планов ускорений

|

-

|

-

|

2,6,8

|

|

Положение

для силового расчета

|

-

|

-

|

8

|

|

Максимальная

сила резания

|

F5

|

H

|

190

|

|

Коэффициент

неравномерности движения

|

δ

|

-

|

0,04

|

|

Массы

звеньев: кривошипа кулисы ползуна

|

m1

m3 m5

|

кг

|

8

25 38

|

|

Ход

толкателя

|

hmax

|

м

|

0,028

|

|

Фаза

удаления

|

φу

|

град

|

100

|

|

Фаза

дальнего стояния

|

φд.с.

|

град

|

20

|

|

Фаза

приближения

|

φп

|

град

|

90

|

|

Закон

движения толкателя

|

-

|

-

|

синусоидальный

|

|

Число

зубьев колес

|

Z1 Z2

|

|

15 25

|

|

Модуль

зубчатой передачи

|

m1,2

|

-

|

8

|

|

Перед.

отношен. планет. редуктора

|

U1H

|

-

|

4,55

|

|

Тип

зацепления

|

-

|

-

|

неравносмещенное

|

Указания. За начало отсчета принять

положение, при котором ползун 5 находится в крайнем левом положении. Кинематические

диаграммы построить для ножей 5. Для

всех вариантов принять: 1) ℓСВ = ℓСD;

ℓа = ℓОВ + ℓСВ + 0,25ℓСВ;

2) центры масс звеньев ℓОS1

= 0,5ℓАО; ℓВS3

= ℓСВ; 3) осевые моменты

инерции звеньев JS

= mℓ2

/12 (кгм2); 4) угол передачи γmax

= 60о.

2. СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА

Название звеньев:

- кривошип;

- кулисный камень;

- кулиса;

- шатун;

- ползун;

- опоры.

Определяем степень подвижности

механизма:

n

= 5 - количество подвижных звеньев,

р5 = 7 - количество

низших кинематических пар,

Р4= 0 -

количество высших кинематических пар. Тогда

W=

Зn - 2р5 -

р4 =3·5 -2·7-0 = 1.

Структурная группа 2-3

ΙΙ  3 вид

3 вид

W=3·2-2·3=0

Структурная группа 5-4

ΙΙ  2 вид

2 вид

W=3·2-2·3=0

Механизм I класса

Ι

W=3·1-2·1=1Ι →

ΙΙ

→

ΙΙ →

ΙΙ

→

ΙΙ

Вывод: данный механизм ΙΙ класса

Все данные сводим в таблицы 2.1

и 2.2

Таблица

2.1

Название звеньев

|

№

звена

|

Наименование

звена

|

Подвижность

звена

|

Число

подвижных звеньев

|

|

1

|

Кривошип

|

Подвижное

|

n = 5

|

|

2

|

Кулисный

камень

|

Подвижное

|

|

|

3

|

Кулиса

|

Подвижное

|

|

|

4

|

Шатун

|

Подвижное

|

|

|

5

|

Ползун

|

Подвижное

|

|

|

6

|

Опора

|

Неподвижное

|

|

Таблица

2.2

Наименование кинематических пар

|

Обозна-чения

|

Соединяемые

элементы

|

Тип

пары

|

Индекс

пары

|

Число

пар

|

|

|

вид

движения

|

характер

соединения

|

подвижность

|

|

Одно-подвижные

|

Двух-подвижные

|

|

О

|

1,6

|

вращ.

|

низшая

|

одноподв.

|

В0(1,6)

|

Р5=7

|

Р4=0

|

|

А

|

1,2

|

вращ.

|

низшая

|

одноподв.

|

ВА(1,2)

|

|

|

|

А

|

2,3

|

пост.

|

низшая

|

одноподв.

|

ПА(2,3)

|

|

|

|

В

|

3,6

|

вращ.

|

низшая

|

одноподдв.

|

ВВ(3,6)

|

|

|

|

С

|

3,4

|

вращ.

|

низшая

|

одноподв.

|

ВС(3,4)

|

|

|

|

D

|

4,5

|

Вращ.

|

низшая

|

одноподв.

|

ВD(4,5)

|

|

|

|

у-у

|

5,6

|

Пост.

|

низшая

|

одноподв.

|

Пу-у

(5.6)

|

|

|

3. КИНЕМАТИЧЕСКИЙ АНАЛИЗ

МЕХАНИЗМА

.1 Синтез (проектирование)

рычажного механизма

Данный типовой механизм

является кулисным с качающейся кулисой.

Рассчитываем масштабный

коэффициент длины:

μℓ

= ℓOВ/ОВ

= 0,48/120 = 0,004 м/мм.

Определяем угол размаха кулисы:

θ =  33,06 (град).

33,06 (град).

Определяем длину ВС нижней

части кулисы

.

.

Находим чертежное значение нижней

части кулисы:

ВС = ℓBC/μℓ

=0,1938/0,004 = 48,47 мм.

Находим чертежную длину кривошипа.

.

.

Чертежное значение кривошипа:

ОА = ℓ0А

/μℓ = 0,1176 /·0,004 =

29,4 мм.

.2 Определение скоростей и

ускорений всех точек и звеньев механизма методом планов (построение плана

скоростей и плана ускорений)

Угловая скорость кривошипа

Определяем скорость кривошипа:

A1 = ω1 ·ℓоа=

39,77·0,1176 = 4,677 м/с.

Рассчитываем масштабный коэффициент

для планов скоростей:

.

.

Уравнения для построения планов скоростей:

VА3 = VA1 + VА3A1 ׀׀ ÀÂ VD4 = VD3 + VD4D3 ׀׀ ó-ó

VА3 =VВ + VA3B ┴ АВ VD5 = VD6 + VD5D6 ׀׀ õ-õ.

Скорость точки С определим по

правилу подобия:

Определяем ускорение кривошипа:

Рассчитываем масштабный коэффициент

для планов ускорений:

Расчеты для построения планов

ускорений:

Ускорение точки С определим по правилу подобия

Все расчеты сводим в таблицу:

|

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

6*

|

|

VА3А1

|

μV[a1а3]

|

0,91

|

1,32

|

0,79

|

0

|

0,61

|

0,91

|

0,88

|

0,64

|

0,35

|

0,16

|

0,04

|

0,36

|

0,91

|

|

VА3B=

VА3

|

μV[pVа3]

|

0

|

0,87

|

1,05

|

0,91

|

0,61

|

0,27

|

0,13

|

0,51

|

0,8

|

0,93

|

0,88

|

0,62

|

0

|

|

VС

|

μV[pVс]

|

0

|

0,87

|

1,05

|

0,91

|

0,61

|

0,27

|

0,13

|

0,51

|

0,8

|

0,93

|

0,88

|

0,62

|

0

|

|

VD4С

|

μV[d4с]

|

0

|

0,38

|

0,16

|

0,29

|

0,42

|

0,27

|

0,12

|

0,41

|

0,41

|

0,03

|

0,39

|

0,51

|

0

|

|

VD5D6

|

μV[pVd5]

|

0

|

1,33

|

1,74

|

1,51

|

0,91

|

0,38

|

0,18

|

0,77

|

1,28

|

1,55

|

1,45

|

0,91

|

0

|

|

ω3

|

VA3А1/ℓAB

|

1,35

|

1,96

|

1,17

|

0

|

0,9

|

1,35

|

1,31

|

0,52

|

0,24

|

0,06

|

0,54

|

1,35

|

|

ω4

|

VDC/ℓDC

|

0

|

3,62

|

4,39

|

3,81

|

2,55

|

1,14

|

0,57

|

2,17

|

3,36

|

3,89

|

3,7

|

2,59

|

0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aD5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε3

|

1,394,47 1,394,47

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε4

|

32,13,35 32,13,35

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.3 Определение перемещений,

скоростей и ускорений ведомого звена методом построения кинематических диаграмм

Рассчитываем масштабный

коэффициент времени:

μt

= tдейств./[0-12]

= 0,136/180 = 0,0007с/мм.

tдейств.

=

2π/ω1

= 6,28/46 = 0,136 с.

Рассчитываем масштабный

коэффициент перемещения:

μS

=

μℓ =

0.0019 м/мм. Тогда

h1

= S1

= 11 мм,

h2 = S2

= 35 мм,3

= S3 = 52 мм,4

= S4 = 68 мм,5

= S5 = 72 мм,6

= S6 = 70 мм,7

= S7 = 64 мм,8

= S8 = 54мм,9

= S9 = 38 мм,10

= S10 = 21 мм,11

= S11 = 8 мм,12

= S12 = 0 мм,5*

= Smax = 74 мм.

Определяем максимум на

диаграмме перемещения.

[А6А*]/[А6А7]

= [6÷*]/[6÷7]→[6÷*]=([А6А*][6÷7])/[А6А7]

= 45/17=2,7 мм

Рассчитываем масштабный

коэффициент скорости:

Рассчитываем масштабный коэффициент ускорения:

Значения перемещений, скоростей и

ускорений сводим в таблицу:

|

Параметр

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

6*

|

|

Перемещение

S, м

|

0

|

0,0209

|

0,0665

|

0,0988

|

0,1292

|

0,136

|

0,133

|

0,1216

|

0,1026

|

0,072

|

0,04

|

0,121

|

0

|

0,14

|

|

Скорость,

V, м/с

|

0

|

3,1211

|

3,7996

|

3,1211

|

1,8998

|

0,407

|

1,085

|

1,357

|

2,1712

|

2,985

|

2,71

|

1,764

|

0

|

1,08

|

|

Ускорение,

a, м/с2

|

504

|

232,6

|

119,5

|

9,69

|

213,2

|

87,2

|

9,69

|

38,7

|

96,9

|

9,69

|

77,5

|

116,3

|

329,5

|

533,1

|

4. СИЛОВОЕ ИССЛЕДОВАНИЕ

МЕХАНИЗМА

.1 Определение сил, действующих

на звенья механизма

Определяем силы тяжести:

G1=

m1g

= 8·9,8 = 78,5 Н

G3

= m3g

= 25·9,8 = 245.3 Н

G5

= m5g

= 38·9,8 = 372,8 Н.

Ускорения центров масс:

Определяем силы инерции:

Pu1 = (-)m1as1 =11,39·8 =

911,2 Н

Pu3

= (-)m3as3 = 70,6·25 = 1765 Нu5

= (-)m5aD = 75,2·38 = 2857,6 H.

Определяем моменты инерции:

Мuз = (-)ε3J3 = 677·0,323

=218,7 Нм.

JS3 = m3ℓAB2/12 =

25·0,39362/12 = 0,323 кг·м2.

рычажный зубчатый

валковый жатка

4.2 Определение реакций в

кинематических парах

.2.1 Силовой расчет структурной

группы 4-5.

Реакции  и

и  определим

из построения плана сил.

определим

из построения плана сил.

Выбираем масштабный коэффициент

плана сил: μP = 30 Н/мм.

Высчитываем вектора сил в мм:

После построения определяем реакции:

.2.2 Силовой расчет структурной

группы 2-3

Заменяем Ми3 и Ри3

одной силой  ,

приложенной не в центре масс:

,

приложенной не в центре масс:

Тогда

Определяем реакцию R12:

Реакцию R63 определим

из построения плана сил.

Определяем масштабный коэффициент плана сил:μP

= 40 Н/мм.

Высчитываем вектора сил в мм:

После построения определяем реакцию:

4.2.3 Силовой расчет ведущего

звена

Определяем уравновешивающую

силу Рур:

Определяем реакцию R61 в шарнире

О:

Задаемся масштабом плана сил μP = 40 Н/мм.

После построения определяем реакцию:

.3 Определение уравновешивающей силы

методом Н.Е. Жуковского

Определяем погрешность между

найденными уравновешивающими силами:

∆% = (Рур.− Рур')/РУр.·100%

∆% = (859,4 − 842,52)/859,4·100% =

2% < 5%

5. СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА

Задано:

ü тип кулачкового

механизма - с центральным роликовым толкателем;

ü закон движения

толкателя - синусоидальный.

Строим диаграмму перемещения S=f(φ).

Выбираем высоту h

= 50 мм.

Находим радиус полуокружности:

Определяем масштабный коэффициент:

μS = ℓhmax/h = 0,028/50

= 0,00056 м/мм.

Строим диаграмму скорости: dS/dφ = f(φ).

Определяем фазовые углы в радианах:

Находим радиусы полуокружностей:

Строим диаграмму ускорения

Находим радиусы полуокружностей:

Строим диаграмму

Из построения этой диаграммы

определяем минимальный радиус кулачка: r0= 93 мм.

Строим теоретический профиль

кулачка.

Определяем радиус ролика:

rрол ≤ 0,4

r0

rрол

≤ 0,4·93 = 37,2 мм.

Выбираем rрол

= 30 мм и строим практический профиль как эквидистанту к теоретическому.

6. СИНТЕЗ ЗУБЧАТОГО МЕХАНИЗМА

.1 Проектирование планетарного

механизма

Вычисляем число зубьев колес

планетарного редуктора.

U1h = 4,55

Задаемся Z1

= 25.

Z3

= Zl(U1H

−

l) = 25(4,55 −

1) = 89.

Определяем Z2

из условия соосности:

Z2

= (Z3

- Z1)/2

= (89 − 25)/2 = 32

Определяем число сателлитов из

условия соседства:

Принимаем k = 4

Проверяем условие сборки:

С = (Z1 + Z3)/k = (25 +

89)/4 = 38.

Рассчитываем передаточные отношения:

U12H = Z2/Z1= 32/25

=1,28

U23H = Z3/Z2 = 89/32 =

2,78

Все условия выполняются.

Все расчеты сводим в таблицу 6.1.

Таблица 6.1

Характеристика планетарного

редуктора

|

U1H

|

Z1

|

Z2

|

Z3

|

k

|

U12H

|

U23H

|

|

4,55

|

25

|

32

|

89

|

4

|

1,28

|

2,78

|

Вычисляем радиусы всех колес:

Вычерчиваем редуктор в масштабе М1:5

.2 Проектирование зубчатой передачи

Вычисляем передаточное отношение.

U12 = Z2/Z1= 25/15 =

1,667

Вычисляем шаг зацепления по

делительной окружности:

Р = mπ = 8·3,14 =

25,12 мм

По таблицам определяем коэффициенты:

· коэффициент уравнительного

смещения ∆y = 0,19;

· коэффициент

смещения шестерни X1

= 0,83;

· коэффициент

смещения колеса Х2 = 0,445.

Вычисляем радиус делительной

окружности:

R1

= mZ1/2

= 60 мм.

R2

= mZ2/2

= 100 мм.

Вычисляем толщину зуба по

делительной окружности:

S1 = m .

.

S2= m .

.

Вычисляем радиус основной

окружности:

Rв1

= R1 cos α = 56,38 мм.

Rв2

= R2cos α = 93,97 мм.

Вычисляем радиус окружности впадин:

Rf1 = R1 − m(1,25 −

x1|) = 56,64

мм.

Rf2 = R2 − m(1,25 −

x2) = 93,56

мм.

Вычисляем межцентровое расстояние:

aw =m мм.

мм.

Вычисляем радиус начальной

окружности:

Rw =R1  мм.

мм.

Rw=R2  мм.

мм.

Вычисляем глубину захода зубьев:

h3 = (2 −

∆у)m = 16 мм.

Вычисляем высоту зуба:

h = h3 + 0.25 m = 18 мм.

Вычисляем радиус окружности

выступов:

Ra1 = Rl + m(1+Xl − ∆y) = 73,12

мм.

Ra2=R2 + m(1+X2 − ∆y) = 110,04

мм.

Определяем длину дуги зацепления:

Определение качественных показателей

зацепления (коэффициентов перекрытия):

ε1 = ;

;

ε1 = .

.

Процент ошибки

∆% = (1,094 -

1,054)/1,094·100% = 3,6 %.

Определяем масштабный

коэффициент графика удельного скольжения J:

|

X

|

X=0

|

Х1=23

|

Х2=47

|

Х=АР

|

X3=94

|

X4=141

|

X5=164,5

|

Х6=AВ

|

|

J1

J2

|

∞ 1,0

|

-3,2 1,0

|

-1,8 0,44

|

0 0

|

0,4 -1,78

|

0,8 -4

|

0,91

-10,67

|

1,0

∞

|

Определяем масштаб построения μℓ

=

0,4217 мм/мм.

Находим чертежные значения для

построения эвольвентного зацепления:

r1

= R1/

μℓ = 142 мм.

г2 = R2/

μℓ = 237 мм.

S1 =S1/

μℓ

= 4l мм.2

= S2/ μℓ

= 36 мм.b2

= Rb1/ μℓ

= 133 мм.b2

= Rb2/ μℓ

= 223 мм.f1

= Rf1/ μℓ

= 134 мм.f2

= Rf2/ μℓ

= 222 мм.w1

= Rw1/ μℓ

= 150 мм.w2

= Rw2/ μℓ

= 250 мм.=

h/ μℓ

= 43 мм.a1

= Ral/ μℓ

= 173 мм.а2

= Ra2/ μℓ

= 261 мм.

Р = Р/μℓ

= 6,28/0,1239 = 60 мм.W

= aW / μℓ

= 400 мм.

Вычерчиваем зубчатое зацепление

в масштабе μℓ.

ЗАКЛЮЧЕНИЕ

Выполнение данного проекта дало возможность

понять основные понятия и задачи курса, ознакомиться с основами построения

механизмов, рассмотренных в данной работе, уяснить принципы структурного,

кинематического анализа и силового исследования механизма, проектирование

механизмов с высшими и низшими кинематическими парами.

ЛИТЕРАТУРА

1. Артоболевский И.И. Теория механизмов и машин.

- М: Наука, 1975.

. Кожевников С.Н. Теория механизмов и машин. -

М.: Машиностроение, 1973.

. Попов С.А. Курсовое проектирование по теории

механизмов и механике машин. - М.: Высшая школа, 2008.

. Курсовое проектирование по теории механизмов и

машин./ Под редакцией А.С. Кореняко, С.Д. Петровский, Л.И. Кременштейн - М.:

ООО «МедиаСтар», 2006.

5.

Теория механизмов и машин./ Под редакцией К.В. Фролова - М.; Высшая школа,

1987.