Проектирование заготовок для деталей 'шестерня', 'корпус'

Министерство образования и науки

украины

Восточно-украинский национальный

университет имени Владимира Даля

Кафедра “Технология машиностроения и

инженерный консалтинг”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

Технологические методы производства

заготовок

На тему:

Проектирование заготовок для деталей

«шестерня», «корпус»

Выполнил Ткалич И.С.

студент гр. ММ-172

Руководитель доц. к.т.н.

Хаустова А.В.

Луганск 2010 г.

РЕФЕРАТ

Курсовой проект на тему: Проектирование заготовок для деталей «шестерня»,

«корпус» Ткалича Игоря Сергеевича, Луганск, 2010

В курсовой проект были спроектированы заготовки:

для шестерни черт. М62.85.05.127 - штамповка

для корпуса черт. ФВШ950-1.01.02.002 - отливка,

рассчитаны припуски на механическую обработку

Данная пояснительная записка содержит: 27 стр., рисунки, таблицы,

графическая часть проекта содержит 4 листа ф.А2.

деталь, оборудование, техпроцесс, припуск, допуск, штамповка, отливка,

предельные отклонения, квалитет точности.

Содержание

Введение

. Назначение

и конструктивные особенности деталей

.1 Шестерня

.2 Корпус

. Выбор и

обоснование способов получения заготовок

.1 Шестерня

.2 Корпус

. Выбор

оборудования и оснастки

.1 Шестерня

.2 Корпус

.

Проектирование заготовок

.1 Штамповка

.2 Отливка

. Аналитический

расчет припусков

Заключение

Список

литературы

Введение

Одно из основных направлений современной технологии машиностроения -

совершенствование заготовительных процессов с целью снижения припусков на

механическую обработку.

Метод получения заготовки определяется размерами программного задания,

материалом детали, ее назначением и техническими требованиями на изготовление,

формой поверхности и размерами.

Создание конструкций деталей, позволяющих механическую обработку резанием

заменить штамповкой или отливкой, всегда приводит к значительному снижению

трудоемкости и уменьшению расхода металла.

Главным при выборе заготовки является обеспечение заданного качества

готовой детали при ее минимальной стоимости.

Среди отливок до 80% по массе занимают детали, изготовляемые литьем в

песчаные формы. Метод является универсальным применительно к литейным

материалам, а также к массе и габаритам отливок.

1. Назначение и конструктивные особенности деталей

1.1 Шестерня

Деталь - шестерня М62.85.05.127 входит в редуктор тепловоза М62. Шестерня

вместе с валом передают крутящий момент. Материал шестерни - сталь 20Х. Эта

сталь применяется при изготовлении втулок, шестерен дисков и других

цементируемых деталей, к которым предъявляются требования высокой поверхности

при невысокой прочности сердцевины, деталей, работающих в условиях износа при

трении.

Химические и механические свойства приведены в таблицы 1 и 2.

Таблица 1

Химический

состав, %

|

С

|

Si

|

Mn

|

Cr

|

P

|

S

|

Cu

|

Ni

|

|

|

|

|

не более

|

|

0,17-0,23

|

0,17-0,37

|

0,50-0,80

|

0,70-1,00

|

0,035

|

0,035

|

0,30

|

0,30

|

Таблица 2

Механические свойства поковок (ГОСТ 8479-70)

|

Термообработка

|

Сечение, мм

|

КП

|

t0,2

|

tв

|

sв

|

y

|

KCU, Дж/см2

|

НВ, не более

|

|

|

|

МПа

|

%

|

|

|

|

|

|

не менее

|

|

|

Нормализация

|

100-300

|

195

|

195

|

390

|

23

|

50

|

54

|

111-156

|

|

Закалка, отпуск

|

100-300

|

275

|

275

|

530

|

17

|

38

|

34

|

156-197

|

Технологические

свойства: Температура ковки, °С, начало 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на

воздухе; 201-700 мм подвергаются низкотемпературному отжигу.

Свариваемость - сваривается без ограничений (кроме химико-термически

обработанных деталей). Способы сварки: РДС, КТС без ограничений.

Обрабатываемость резанием в горячекатанном состоянии при НВ 131 и sв = 460МпА КVVСТ = 1,3 КVТВ.СПЛ. - 1,7

Флокеночуствительность - малочувствительна.

Склонность к отпускной хрупкости - не склонна.

Зубья шестерни подвергаются цементации, глубина слоя h = 0,8…1,2;

Твердость шестерни - НВ 207-340 - подвергается закалке.

Посадочное отверстие шестерни Æ60Н7 и боковые поверхности зубьев выполнены по 7-му

квалитету, выполняются внутренней шлифовкой и зубошлифовкой. Остальные

поверхности - по 10-11 квалитетам. Технические требования к изготовлению -

радиальное биение относительно общей оси - 0,15 мм; торцевое биение - 0,03 мм.

Погрешность направления зубьев допускается проверять по пятну контакта рабочих

поверхностей зубьев.

.2 Корпус

Деталь - Корпус ФВШ950-1.01.02.002

Материал - Сталь 35ГЛ-II ГОСТ 977-75

Техническое назначение деталей:

Основными элементами корпуса редуктора, независимо от типа, являются:

стенки, фланцы, лапы, ребра жесткости. Их размеры и форма предопределяют

прочность и жесткость корпуса, его материалоемкость, технологичность, удобство

в эксплуатации. Конфигурация корпуса не стандартизирована и определяется типом

и количеством редукторных передач, их взаимным расположением.

В серийном и крупносерийном производствах для заготовок корпусов

применяется чугунное литье из серого чугуна марки СЧ 15 и выше. Стальные

отливки (например, из стали 25Л) в целом уступают чугунным по следующим

причинам. Во-первых, себестоимость сталей выше, чем из серого чугуна. Во -

вторых, чугун превосходит сталь по литейным качествам, что позволяет отливать

из него корпуса более сложной, рациональной формы. Кроме того, более высокие

прочностные характеристики сталей не позволяют снизить массу корпуса, так как

по причине их невысоких литейных свойств толщина стенки стальной отливки

принимается на 20-40% больше, чем чугунной. Наконец, серый чугун хорошо

обрабатывается резанием - как у любого хрупкого материала его стружка

получается сыпучей и легко удаляется из зоны обработки (гораздо более вязкие

стали имеют стружку в виде длинных спиралей, которые в значительной мере

осложняют процесс механообработки). Корпуса малонагруженных редукторов,

приборов часто производят из легких сплавов - алюминиевых, магниевых. Для

единичного и мелкосерийного производств экономически обосновано изготавливать

сварные корпуса из листового проката и штамповок (материал - стали Ст2, Ст3).

Встречаются также (сравнительно редко) сварно-литые конструкции.

Общие

сведения стали 35ГЛ приведены в таблицах:

|

Заменитель

|

|

стали: 40Л, 45Л, 40Г.

|

|

Вид поставки

|

|

отливки ГОСТ 977-75.

|

|

Назначение

|

|

диски, звездочки, зубчатые

венцы, барабаны, шкивы, крестовины, треверсы, ступицы, вилки, рештчатые

стрелы и другие тяжело нагруженные детали экскаватора, крышки подшипников,

цапфы.

|

Химический

состав стали 35ГЛ

|

Химический элемент

|

%

|

|

Кремний (Si)

|

0.20-0.40

|

|

Марганец (Mn)

|

1.20-1.60

|

|

Медь (Cu), не более

|

0.30

|

|

Никель (Ni), не более

|

0.30

|

|

Сера (S), не более

|

0.04

|

|

Углерод (C)

|

0.30-0.40

|

|

Фосфор (P), не более

|

0.04

|

|

Хром (Cr), не более

|

0.30

|

Механические

свойства стали 35ГЛ

Механические свойства в сечениях до 100 мм

|

Термообработка, состояние

поставки

|

σ0,2, МПа

|

σB, МПа

|

δ5, %

|

ψ, %

|

KCU, Дж/м2

|

|

Нормализация 880-900°С.

Отпуск 600-650°С.

|

300

|

550

|

12

|

20

|

30

|

|

Закалка 850-860°С. Отпуск

600-650°С.

|

350

|

600

|

14

|

30

|

50

|

Технологические

свойства стали 35ГЛ

|

Свариваемость

|

|

ограниченно свариваемая.

Способы сварки: РДС, АДС под газовой защитой. Рекомендуется подогрев и

последующая термообработка.

|

|

Обрабатываемость резанием

|

|

В отожженном состоянии при

НВ 202-207 Kυ тв.спл. = 0,75, Kυ б.ст. = 0,55.

|

|

Склонность к отпускной

способности

|

|

не склонна

|

|

Флокеночувствительность

|

|

не чувствительна

|

Температура

критических точек стали 35ГЛ

|

Критическая точка

|

°С

|

|

Ac1

|

730

|

|

Ac3

|

800

|

Ударная вязкость

стали 35ГЛ

Ударная вязкость, KCU, Дж/см2

|

Состояние поставки,

термообработка

|

+20

|

-20

|

-40

|

-60

|

|

Нормализация 900 С. Отпуск

650 С.

|

80

|

71

|

41

|

16

|

|

Отжиг 880-900 С, 3 ч.

Охлаждение в печи. Нормализация 880-900 С, 2-3 ч. Отпуск 650 С. 2-3 ч,

воздух.

|

52

|

|

29

|

29

|

Литейные

свойства стали 35ГЛ

|

Температура начала

затвердевания, °С

|

1497-1508

|

|

Линейная усадка, %

|

2.2-2.4

|

|

Показатель

трещиноустойчивости, Кт.у.

|

0.9

|

|

Жидкотекучесть, Кж.т.

|

0.9

|

|

Склонность к образованию

усадочной раковины, Ку.р.

|

1.1

|

|

Склонность к образованию

усадочной пористости, Ку.п.

|

1.0

|

2. Выбор и обоснование способов получения заготовок

2.1 Шестерня

Деталь - шестерня черт. М62.85.05.127

Материал - сталь 20ХГОСТ4543-71

Масса - 7,83 кг.

Объемной горячей штамповкой форму изменяют заготовку в штампах под

действием внешних сил.

Последовательность техпроцесса изготовления штампованной поковки

следующая: резка исходного металла на заготовки, нагрев заготовок горячая

штамповка, обрезка заусенца, термообработка поковок и очистка их от окалины,

правка и контроль поковок.

Кривошипы горяче-штампованные прессы (КГШП) предназначены для горячей

штамповки поковок из сортового проката в открытых и закрытых штампах.

КГШП предназначены для относительно точной штамповки различных поковок.

Преимущества: меньшие припуски на механическую обработку; более высокая

производительность.

Поковка шестерни относится к группе IV подгруппа Б осесиметричные поковки, изготовляемые осадкой в

торец или осадкой с одновременным выдавливанием.

.2 Корпус

Крышка сквозная черт. ФВШ950-1.01.02.002

Материал - Сталь 35ГЛ-II

ГОСТ 977-75

Масса -143

Способ изготовления отливки назначается с учетом ее массы, серийности

выпуска и сложности.

По табл. 2.1 [1] находим - литье в песчаные формы, группа - 8 (в

зависимости от массы).

По табл. 2.2 [1] - производство серийное (по группе отливок и годовому

выпуску. Т год = 1500 отливок).

В табл. 2.4 [1] приведена сравнительная характеристика способов литья.

Литье в песчаные формы экономически целесообразно при любом характере

производства, для деталей любой массы, конфигурации, габаритов, для получения

отливок из всех литейных сплавов.

3. Выбор оборудования и оснастки

.1 штампованная заготовка шестерни

Точность получаемых заготовок, производительность штамповки, расход

энергии, износ штампов во многом зависят от правильности выбора штамповочного

оборудования.

Необходимо определить расчет усилия штамповки на КГШП (кривошипный

горячештампованный пресс)

Кривошипные горячештампованные прессы (КГШП) предназначены для

относительно точной штамповки различных поковок преимущественно в открытых

штампах. КГШП отличаются быстропроходностью (50-60 ход/мин), что позволяет

сократить время деформации заготовки, снизить разогрев штампов и увеличить их

стойкость.

Преимущество по сравнению с молотами:

1. Относительно высокая точность получаемых поковок, особенно по высоте.

2. Меньшие припуски на механическую обработку.

. Более высокая производительность: в среднем в 1,4 раза и в 2

раза при штамповке поковок шестерен.

. Возможность автоматизации процесса штамповки.

. Экономический расход энергии: молот работает на паре или сжатом

воздухе, КГШП - на электроэнергии. КРД прессов в 4 раза выше чем молотов.

. Относительно спокойный безударный характер работы, позволяющий

устанавливать КГШП в зданиях облегченной конструкции. Лучшие условия работы:

менее сильные шумовые эффекты, вибрации и сотрясение почвы в цехе.

Усилие для

штамповки в открытых штампах

(4,

стр.186)

sS=(2¸2,5)s;

По найденному усилию выбираем кривошипный горячештампованный пресс с

техническими характеристиками:

|

Номинальное усилие пресса

|

- 1000тс

|

|

Ход ползуна

|

- 250 мм

|

|

Число ходов ползуна в

минуту

|

- 80

|

|

Штамповая высота при нижнем

положении ползуна и верхнем положении клиновой подушки

|

- 560 мм

|

|

Регулирование расстояния

между столом и ползуном:

|

|

|

ширина

|

- 720 мм

|

|

длина-

|

- 720 мм

|

.2 Корпус

Технологический процесс изготовления отливки складывается из разных

процессов, выполняемых в отделениях литейного цеха.

Техпроцесс начинают с подготовки формовочного комплекта: моделей,

стержневых ящиков, сушильных плит, шаблонов для проверки размеров и стержней.

Модельный комплект: модели, модельные плиты, стержневые ящики -

подготавливают в модельном отделении цеха. Для изготовления литейных форм

используют формовочные смеси - пески, связующие и специальные добавки. Их

хранят в емкостях и бункерах на складе формовочных материалов. Качество

формовочных материалов контролируют в лабораториях.

Процесс изготовления литейных форм называют формовкой. Для

крупносерийного производства используют машинную формовку.

Стержни изготавливают в стержневых ящиках.

В качестве исходного материала для получения жидкого чугуна применяют

шихту (чушковые, литейные и передельные чугуны, чугунный лом и т.д.), которую

подают в плавильное отделение. Для плавки чугуна применяют шахтные печи -

вагранки, электропечи и пламенные печи.

Расплавленный металл нагревают в печи до определенной температуры, чтобы

он хорошо заполнил литейную форму. Расплав заливают в форму, отдавая теплоту

форме охлаждения и затвердевает. После охлаждения отливок формы выбивают и

отливки извлекают из форм. Для выбивки форм служат специальные установки.

В отделении очистки и обрубки специальным инструментом, на дробеструйных

и дробеметных установках, в гидравлических, пескогидравлических и очистных

барабанов отрезают или обрубают литники, очищают поверхности отливок.

Для получения требуемой структуры и механических свойств, снятия

внутренних напряжений отливки часто подвергают термической обработке - нагреву

и охлаждению по заданным режимам в термических печах. После этого отливки

подвергаются очистке и контролю.

заготовка шестерня корпус сталь

4. Проектирование заготовок

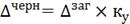

4.1 Штампованная заготовка

Деталь - шестерня черт. М62.85.05.127

Материал - сталь 20Х ГОСТ4543-71

Масса - 7,83 кг.

Ориентировочная масса заготовки

(1,

стр18)

(1,

стр18)

где

- масса детали, кг;

- масса детали, кг;

-

расчетный коэффициент

-

расчетный коэффициент

(1,

табл.П3.1)

(1,

табл.П3.1)

Мз

= 7,83х1,65 = 12,9 (кг)

Класс точности поковки устанавливается в зависимости от технологического

процесс и оборудования для изготовления - Т4 (1,табл.П1.1). Группа стали - М1

(1, стр. 18)

Степень сложности поковки определяется путем отношения массы Gм штамповки к массе Gф геометрической фигуры, в которую

она вписана -

Gф=Vф´r

Конфигурация

поверхности разъема штампа - плоская.

Исходный

индекс для последующего назначения основных припусков, допусков и допускаемых

отклонений определяется в зависимости от массы, марки стали, степени сложности

и класса точности поковки. - 15 (1, табл. 2.8)

Припуски

на механическую обработку

Основные припуски назначаются в зависимости от исходного индекса поковки,

линейных размеров и шероховатости поверхности детали (1, табл. 2,9)

Æ211,898 - 2,7 мм

Æ60 - 2,5 мм

- 2,5мм

- 2,7 мм

Æ72 - 1,9 мм

Дополнительные припуски, учитывающие смещение поковки, отклонение от

плоскости, прямолинейности определяются исходя из формы поковки и технологии ее

изготовления.

В зависимости от класса точности устанавливаются дополнительные припуски

на механическую обработку. Смещение по поверхности разъема штампов - 0,3мм

(1,табл.2.10)

Штамповочные уклоны: наружные поверхности - 5°, внутренние - 7°.

Допуски и допускаемые отклонения линейных размеров заготовки назначаются

в зависимости от исходного индекса и размеров заготовки (1, табл. 2.14)

Размеры штамповки.

Æ211,898+(2,7+0,3)х2 = 217,898 (мм); принимаем Æ218мм.

Æ60-(2,5+0,3)х2 = 54,4 (мм); принимаем Æ54мм.

+(2,5+0,4)х2 = 51,8 (мм); принимаем 52 мм.

+(2,7+0,4)х2 = 89,2 (мм) принимаем 89 мм.

Æ72+(1,9+0,3)х2 = 76,4 (мм) принимаем Æ 76мм.

Отклонение от плоскости - 0,4 мм (1, табл. 2.11)

Радиусы закруглений наружных углов принимаем - 4 мм (1, табл.2.12)

Допускаемые отклонения размеров (1,табл.2.14)

Æ Æ

Æ Æ

Æ

Æ

Æ

Назначаем

допускаемые отклонения на максимальную толщину с целью компенсации

недоштамповки, такое же отклонение назначаем на остальные элементы толщины.

Неуказанные

допуски радиусов закруглений - 0,5 мм (1, табл. 2.18)

Величина

остаточного слоя - 1,0 мм (1, табл. 2.16)

Отклонение

от плоскости - 1,0 мм

Отклонение

от концентричности пробитого отверстия - 1,0 мм (1, табл. 2.18)

Допускаемая

высота заусенцев - 5 мм (1, табл. 2.19)

.2

Литая заготовка

.

Определение массы заготовки.

[1, с.

34]

[1, с.

34]

где

- масса готовой детали

- масса готовой детали

- масса

заготовки

- масса

заготовки

Квт - коэффициент весовой точности

Квт=0,55…0,7 - литье в песчаные формы

2. По таблице 2.24 [1] определяем классы точности размеров и масс и ряды

припусков на механическую обработку отливок.

Отливка 10 класса, точности размеров. Припуски на размеры по 3 классу

точности.

Класс точности массы соответствует классу точности отливки.

. Допуски на литейные размеры назначаются в зависимости от класса

точности и номинального размера. (1, табл. 2.25)

Æ 560 - 4,4 мм

Æ 434,52 - 4,4 мм

- 4,0 мм

. Припуски на механическую обработку отливок.

Основные припуски назначаются в зависимости от допусков на

соответствующий размер отливки и ряда припусков

Допуск размера; Основной припуск мм.

,4 мм 5,0 мм

,4 мм5,0 мм

,0 мм 5,5 мм

. Предельные отклонения смещения по плоскости разъема - ±0,8 мм

. Предельные отклонения коробления - ±0,24 мм

. Степень коробления 4

. Назначаем формовочные уклоны назначаются на вертикальных стенках отливки

с целью облегчения удаления модели из формы и стержня из стержневого ящика.

Формовочный уклон - 2

. Радиусы закруглений в сопряжениях выбираются по графикам в зависимости

от материала отливки, толщины сопрягаемых стенок и угла, образованного между

ними.

Размеры отливки:

Æ 560+2х5=570 мм;

Æ 434,52-2х5=424,5 мм;

+2х5,5=274 мм.

5. Аналитический расчет припусков

.1 Шестерня

Деталь - шестерня черт М62.85.05.127 Рассчитываем необходимые припуски на

размер отверстия Æ60Н7 (+0,03)

При обработке внутренних поверхностей минимальный припуск:

где

- высота неровностей профиля на предшествующем

переходе;

- высота неровностей профиля на предшествующем

переходе;

-

глубина дефектного поверхностного слоя на предшествующем переходе;

-

глубина дефектного поверхностного слоя на предшествующем переходе;

-

суммарные отклонения расположения поверхности;

-

суммарные отклонения расположения поверхности;

-

погрешность установки заготовки на выполняемом переходе

-

погрешность установки заготовки на выполняемом переходе

Заготовка шестерни - штамповка.

Последовательность обработки отверстия Æ60Н7 представляем в виде таблицы.

Таблица

Последовательность операций мехобработки отверстия Æ60+0,03 по переходам

|

№ п/п

|

Переход

|

Квалитет

|

Rz, мкм

|

h, мкм

|

|

1

|

Растачивание черновое

|

13

|

100

|

|

2

|

Растачивание чистовое

|

10

|

25

|

25

|

|

3

|

Шлифование

|

7

|

5

|

10

|

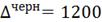

) Растачивание черновое

Для штамповки Rz = 200мкм, h=250мкм (2, стр 186, табл. 12)

(2,стр.

186, табл. 17)

(2,стр.

186, табл. 17)

Ε = 300 мкм (2, стр. 42, табл. 13)

)

Растачивание чистовое

Dост = Dзаг х Ку

где

Dост - остаточное отклонение расположения заготовки

после обработки

Ку

- коэффициент уточнения

Ку=0,06;

Dост=1486,6´0,06=89,2

(мкм)

ε=0 мкм - т.к. деталь не раскреплялась

)

Шлифование

Ку

= 0,04; Dост = 1486,6 ´ 0,04 =

59,5(мкм)

Значение

допусков [2, стр. 147, табл. 23]

Т3=6000мкм;

ВО=4000 мкм; НО=2000мкм

Тшлиф

= 0,03; Тчист = 0,120мм; Тчерн = 0,460 мм [2, стр. 192, табл. 23]

Результаты

расчетов сводим в таблицу

Таблица

Расчет припусков и предельных размеров по технологическим переходам

|

Элементарная поверхность

детали и технологический маршрут ее обработки

|

Элементы припуска мкм

|

Расчетный припуск 2Zmin,

мкм

|

Расчетный минимальный

размер, мкм

|

Допуск на изготовление Тa, мкм

|

Принятые (округленные)

размеры по переходам, мм

|

Полученные предельные

припуски, мкм

|

|

Rz

|

h

|

D

|

E

|

|

|

|

d max

|

d min

|

d max

|

d min

|

|

Штамповка

|

200

|

250

|

-

|

-

|

-

|

55,3

|

6000

|

55,3

|

49,3

|

-

|

-

|

|

Растачивание черновое

|

100

|

50

|

1486,6

|

300

|

3933

|

59,233

|

460

|

59,23

|

58,77

|

9480

|

3930

|

|

Растачивание чистовое

|

25

|

25

|

89,2

|

0

|

578,4

|

59,811

|

120

|

59,81

|

59,69

|

920

|

580

|

|

Шлифование

|

5

|

10

|

59,5

|

0

|

219

|

60,03

|

30

|

60,03

|

60

|

310

|

220

|

Записав в соответствующей графе таблицы значение допусков на каждый

технологический переход и на заготовку, определим наибольшие предельные

размеры, округляя расчетные размеры:

dдет.max = 60,3 мм

dшлиф.max = 60,03-0,219=59,811 мм

d.раст.чист..max = 59,81-0,578=59,233 мм

dраст..черн.max = 59,233-3,933=55,3 мм

наименьшие предельные размеры

dдет.min = 60,0 мм (60,03-0,3)

dшл.min= 59,69 мм (59,81-0,120)

dраст.чист min = 58,77 мм (59,23-0,460)

d.раст.

черн.min = 49,3

мм (55,3-6)

Предельные

значения припусков 2Z определяем как разность наибольших предельных

размеров и 2Z

определяем как разность наибольших предельных

размеров и 2Z - как разность наименьших предельных размеров

предшествующего и выполняемого переходов:

- как разность наименьших предельных размеров

предшествующего и выполняемого переходов:

Z

Z

Z

Z

Z

Z

Схема

расположения припусков и допусков рассматриваемой поверхности представляем на

рисунке:

Наиб.

р-р после шлиф.Æ60,03

Допуск

на шлифов. 30 мкм

Наим.

р-р после шлиф.Æ60

Наиб.

р-р после раст. чист. Æ59,69

Допуск

на чист раст 120

Наиб.

р-р после раст. чист.59,811

Наиб.

р-р после черн. раст. Æ58,77

Допуск

на черн. раст. 460

Наим.

р-р после черн. раст. Æ59,23

Наиб.

размер загот.Æ55,3

Допуск

заготовки 6000

Наим.

размер загот Æ49,3

Наиб.

прип. на черн раст. 9470

Наим.

прип. на черн. раст. 3930

Наиб.

прип. на чист. раст. 1 340

Наим.

прип. на т.чист 2 340

Наиб.прип.на

шлифов. 200

Наим.прип.на

шлифов. 160

Пользуясь

рекомендациями (3, стр. 174, табл 3.55)

Назначаем

припуски для остальных поверхностей

Æ 211,898 h11 d = 13±4

.2

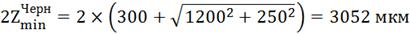

Деталь корпус

Программа

выпуска 500 штук в год. Масса - 143 кг. Материал - Сталь 35 ГЛ-II.

Наружный

диаметр -  560-1,6

560-1,6

=

= = 2,75

= 2,75

=

=  < 1

< 1

Принимаем один переход на

механическую обработку.

Выбираем

формулу для расчета минимального припуска

|

Элементы поверхности

маршрутной обработки

|

Элементы припуска

|

Расчет припуска

|

Допуск σ мм

|

Размер по переходам

|

Предельный припуск

|

|

|

h

|

|

E

|

|

|

|

|

|

|

|

Отливка

|

300

|

-

|

-

|

-

|

2

|

565,5

|

563,5

|

-

|

-

|

|

Черновое обтачивание

|

50

|

50

|

1200

|

250

|

3052

|

1,6

|

560

|

558,4

|

7,1

|

1,6

|

где  - высота неровностей профиля на предшествующем переходе;

- высота неровностей профиля на предшествующем переходе;

- глубина дефектного поверхностного слоя на предшествующем

переходе;

- глубина дефектного поверхностного слоя на предшествующем

переходе;

- суммарные отклонения расположения поверхности;

- суммарные отклонения расположения поверхности;

- погрешность установки заготовки на выполняемом переходе

- погрешность установки заготовки на выполняемом переходе

. Выбираем  по таблице 6 станица 182 (СТМ 1)

по таблице 6 станица 182 (СТМ 1)

. Расчитываем суммарное отклонение расположения поверхности

определяем что

- страница 185таблица 10 (СТМ 1)

- страница 185таблица 10 (СТМ 1)

- страница 186 таблица 11 (СТМ 1)

- страница 186 таблица 11 (СТМ 1)

=1,2 = 1200 мкм

=1,2 = 1200 мкм

- находим по таблице 29 странице 190 (СТМ 1)

- находим по таблице 29 странице 190 (СТМ 1)

3. Определяем погрешность установки заготовки на выполняемом переходе

страница 42 таблица 13 (СТМ 1)

страница 42 таблица 13 (СТМ 1)

. Определяем минимальный припуск для каждого перехода

. Определяем допуски на механическую обработку для чернового

растачивания - 1600 таблица 5 страница 11 (СТМ 1)

Для заготовки 2 мм =

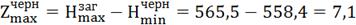

Строим схему расположения полей допусков

Наиб. р-р после черн. раст. Æ565,5

Допуск на черн. раст. 2000

Наим. р-р после черн. обтач. Æ563,5

Наиб. размер загот.Æ560

Допуск заготовки 1600

Наим. размер загот Æ558,4

Наиб. прип. на черн. обтач. 7100

Наим. прип. на черн. обтач. 3500

Размер детали

после чернового растачивания  -1,6

-1,6

Значит

Заключение

Во время выполнения курсового проекта рассмотрены назначения и

конструктивные особенности деталей - шестерня и крышка. Выбраны и обоснованы

способы получения заготовок - штамповки и отливки, спроектированы заготовки,

произведен аналитический расчет припусков.

Список литературы

1. Методические

указания к курсовому проектированию по дисциплине «Технологические методы

производства заготовок» Луганск, ВУГУ, 1999

2. Справочник

технолога машиностроителя Под ред. А.Г. Косиловой и Р.К. Мещерякова М.,

Машиностроение, 1985г.

. А.Н.

Балабанов Краткий справочник технолога машиностроителя М., Издат. Стандартов,

1992 г.

. Е.И.

Семенов и др. Технология и оборудования ковки и объемной штамповки М.,

Машиностроение, 1978

. Н.Д.

Титов, Ю.А. Степанов Технология литейного производства.