Проект механического цеха по изготовлению деталей ГТД типа 'Крышка'

Содержание

Введение

. Технологическая часть

.1 Исходные данные для разработки технологического процесса

.2 Анализ объекта производства и оценка технологичности

.3 Выбор способа получения заготовки

.4 Определение роли и места термической и химико-термической

обработки

.5 Формирование этапов технологического процесса

.6 Определение содержания и последовательности выполнения

операций

.7 Размерный анализ и оптимизация технологического процесса

.8 Выбор технологического оборудования

.9 Выбор станочных приспособлений

.10 Выбор режущего инструмента

.11 Выбор средств измерения

.12 Выбор СОТС

.13 Разработка операций технологического процесса

.14 Расчет режимов резания и норм времени

.14.1 Операция 10 - фрезерная с ЧПУ

.14.2 Операция 50 - сверлильная с ЧПУ

. Конструкторская часть

.1 Проектирование фрезерного приспособления

.1.1 Техническое задание на проектирование приспособления

.1.2 Описание приспособления

.1.3 Силовой расчет приспособления

.1.4 Расчет приспособления на точность

.1.5 Расчёт элементов приспособления на прочность

.2 Проектирование сверлильного приспособления

.2.1 Техническое задание на проектирование приспособления

.2.2 Описание приспособления

.2.3 Силовой расчет приспособления

.2.4 Расчет приспособления на точность

.2.5 Расчет элементов приспособления на прочность

.3 Проектирование резца расточного на операцию 05

.4 Анализ точности мерительного прибора

. Организационно-экономическая часть

.1 Расчет производственной программы

.2 Планирование основных производственных фондов

.2.1 Расчет потребности в оборудовании для основного

производства

.2.2 Расчет потребности в оборудовании для вспомогательного

производства

.2.3 Расчет потребности в площадях

.2.4 Баланс наличия и потребности оборудования и площадей

.2.5 Расчет амортизационных отчислений

.3 Планирование обеспечения трудовыми ресурсами

.3.1 Расчет численности основных производственных рабочих

.3.2 Расчет численности вспомогательных рабочих

.3.3 Планирование численности специалистов и служащих

.3.4 Расчет расценки на детали, входящие в УМК

.3.5 Расчет фонда заработной платы

.4 Планирование потребности в материально-технических

ресурсах

.4.1 Затраты на основные материалы

.4.2 Затраты на вспомогательные материалы

.4.3 Затраты на силовую энергию

.4.4 Затраты на энергоносители

.4.5 Затраты на освещение

.4.6 Прочие затраты, связанные с обслуживанием производства

.5 Расходы по управлению и обслуживанию производства

.6 Планирование себестоимости продукции

.7 Планирование финансовых результатов

.8 Стратегия финансирования

.9 Расчет экономической эффективности проектируемого

технологического процесса

. Безопасность и экологичность проекта

.1 Идентификация и анализ опасных и вредных производственных

факторов

.1.1 Электромагнитные неионизирующие излучения

.1.2 Освещение

.1.3 Параметры микроклимата и качество воздушной среды

.1.4 Вредное воздействие шума

.1.5 Электробезопасность

.1.6 Пожаробезопасность

.2 Мероприятия по снижению вредного воздействия опасных и

вредных производственных факторов

.3 Расчет времени, затрачиваемого работником на обслуживание

установки магнитопорошкового контроля

Заключение

Список литературы

Введение

Эффективность производства, его технический прогресс, качество

выпускаемой продукции во многом зависят от развития производства нового

оборудования, машин, станков и аппаратов, от всемерного внедрения методов

технико-экономического анализа и прогрессивных технологий.

Вопросы технологии, и её организации, разработанные в выпускной

квалификационной работе, отвечают реальным целям, стоящим перед производством.

При выполнении выпускной квалификационной работы была проведена самостоятельная

работа по решению технических и экономических задач.

В технологической части выпускной квалификационной работы выполнен

детальный анализ и разработан технологический процесс механической обработки

детали «Крышка». В ходе разработки технологического процесса, исходя из анализа

объекта производства и типа производства, были выбраны: метод и способ

получения заготовки, режущий и мерительный инструменты, назначено

технологическое оборудование, а также приняты решения по содержанию и

последовательности выполнения операций. Размерный анализ технологического

процесса проведен на ПЭВМ с использованием системы «ГАСПОТ-Экспресс». В этой

части выполнены расчёты режимов резания и норм времени на две разнородные

операции, на остальные операции режимы резания назначены по справочной

литературе.

В конструкторской части разработаны два специальных автоматизированных

станочных приспособления для установки и закрепления детали при механической

обработке. При проектировании каждого приспособления были выполнены: силовой

расчёт, расчет на точность, расчёт элементов приспособления на прочность. В

этой части также разработан специальный режущий инструмент и специальный

мерительный инструмент на одну из операций.

Для реализации разработанного технологического процесса спроектирован

механический цех. Он предназначен для выпуска нескольких изделий, каждое из

которых обрабатывается на отдельном участке. Оборудование на участках

располагается по ходу технологического процесса.

В экономической части произведён анализ выпускаемой продукции, рассчитаны

потребное количество оборудования, численность работающих, материальные

затраты. В ходе экономических расчётов определены технико-экономические

показатели работы цеха, экономическая эффективность внедрения прогрессивной

технологии и срок окупаемости капитальных затрат.

В разделе выпускной квалификационной работы по безопасности труда

произведён анализ опасных и вредных факторов, возникающих в процессе

магнитопорошкового контроля, и предложены мероприятия по устранению или

уменьшению действия этих факторов. Назначены технические средства пожарной

безопасности.

Выпускная квалификационная работа выполнена на основе достижений науки и

техники, прогрессивных форм организации производства, при высоком уровне механизации

и автоматизации технологических процессов.

1.

Технологическая часть

.1 Исходные данные для разработки технологического процесса

фрезерный измерение резание станочный

В технологической части выпускной квалификационной работы разработан

технологический процесс изготовления детали «Крышка».

Основными исходными данными для разрабатываемого технологического

процесса являются:

- рабочий чертеж детали:

1) материал детали;

2) размеры и допуски на размеры;

) точность и взаимное расположение поверхностей;

4) требования по характеристикам качества обрабатываемых

поверхностей;

- технические условия на изготовление детали;

- производственная программа;

- данные об оборудовании;

- данные о заготовке.

1.2 Анализ объекта производства и оценка

технологичности

Рассматриваемый объект производства «Крышка» представляет собой деталь

типа тела вращения.

Крышка входит в состав коробки двигательных агрегатов (КДА) и служит для:

установки на ней насоса - регулятора;

размещения в ней шарикоподшипника, являющегося опорой для шестерни

привода насоса - регулятора;

размещения манжеты, уплотняющей разъем между хвостовиком шестерни и

крышкой.

Крышка устанавливается на корпус КДА по поверхности Ø78

и крепится к корпусу с

помощью 12 шпилечных соединений через отверстия Ø9.

В угловом положении относительно корпуса крышка фиксируется штифтом через

отверстие Ø5Н7. Сам насос-регулятор в угловом положении относительно

крышки фиксируется так же штифтом через отверстие Ø4,6.

Насос - регулятор устанавливается по поверхности Ø100Н7 и крепится к крышке хомутом за

коническую поверхность углом 15°.

Уплотнение стыка между насосом и крышкой осуществляется резиновым

кольцом, установленным в проточку с размерами Ø108Н11 и 1,8Н11.

Шарикоподшипник устанавливается по поверхности Ø72.

С целью повышения

износостойкости поверхности, контактируемые с подшипником, покрываются хромом.

Манжета устанавливается по поверхности Ø42Н8 и фиксируется в осевом положении

стопорным кольцом, устанавливаемым в канавку Ø47,5. Три отверстия Ø3

предназначены для

выталкивания манжеты.

Вышеперечисленные требования и условия работы детали обуславливают

применение конструкционных материалов обладающих высокой удельной прочностью,

жаропрочностью, коррозийной стойкостью и другими специальными свойствами.

Рассматриваемая деталь «Крышка» изготавливается из стали

мартенситно-ферритного класса марки 14Х17Н2Л. Химический состав и механические

свойства материала приведены в таблицах 1.2.1 и 1.2.2 [2].

Таблица 1.2.1 - Химический состав стали 14Х17Н2Л

|

Массовая доля элементов, %

|

|

Углерод

|

Кремний

|

Марганец

|

Хром

|

Никель

|

Железо

|

Сера

|

Фосфор

|

|

|

|

|

|

|

Не более

|

|

0,11…0,17

|

Не более 0,8

|

Не более 0,8

|

16,0…18,0

|

1,5…2,5

|

Осн.

|

0,025

|

0,030

|

Таблица 1.2.2 - Механические свойства стали 14Х17Н2Л

|

Предел текучести σ0,2, (МПа)

|

Временное сопротивление σВ, (МПа)

|

Относительное удлинение δ1, (%)

|

Относительное сужение y, (%)

|

Ударная вязкость KCU,

(Дж/см2)

|

Твердость HB dотп., мм

|

|

835

|

1080

|

10

|

30

|

49

|

3,8…3,2

|

Одно из важнейших качеств детали - это технологичность. Технологичность -

это свойство детали, при котором изготовление её может осуществляться

высокопроизводительными методами при минимальных затратах времени и труда. О

технологичности можно судить по следующим признакам:

- обрабатываемость материала;

- жесткость детали;

требуемая точность изготовления поверхностей;

требуемая точность взаимного расположения поверхностей;

качество поверхностей.

С повышением прочностных характеристик стали в результате ее термической

обработки обрабатываемость ее резко снижается. Заготовки из этой стали должны

обрабатываться инструментом из твердых сплавов класса ВК, быстрорежущей стали и

быстрорежущей стали, легированной кобальтом. Изготовление детали из

труднообрабатываемого сплава снижает её технологичность.

Деталь имеет поверхности 8…12 квалитета точности и 7…10 класса шероховатости.

Для получения заданных параметров точности и шероховатости требуется

многократная обработка и применение на отделочных операциях станков повышенной

точности. Деталь имеет в своей конструкции хромированную поверхность, что

приводит к ужесточению допусков на операционные размеры.

Конфигурация детали и серийный характер производства позволяют применить

прогрессивную технологию, обуславливающую использование современного

высокопроизводительного оборудования и оборудования с ЧПУ, стандартного и

специального режущего инструмента, автоматизированных станочных приспособлений,

прогрессивного способа получения заготовки.

Исходя из вышеприведённого анализа технологичности объекта производства,

оцениваем данную деталь как низко технологичную.

1.3 Выбор способа получения заготовки

Изготовление любой детали начинается с заготовки, которая в процессе

механической обработки доводится до размеров и качества готовой детали. При

выборе заготовки для заданной детали назначают метод ее получения, определяют

конфигурацию, размеры, допуски, припуски на обработку и формируют технические

условия на изготовление. Главным при выборе заготовки является обеспечение

заданного качества готовой детали при минимальной себестоимости. Главными

факторами, влияющими на выбор метода получения заготовки, является конструкция

детали, ее материал, размеры и масса заготовки, количество выпуска деталей в

единицу времени, стоимость полуфабриката, расход материала и себестоимость

превращения заготовки в готовую деталь и в итоге себестоимость заготовки.

Для получения детали «Крышка» выбран метод получения заготовки - отливка,

который указан в технических требованиях чертежа. В качестве исходной заготовки

выбрана отливка по выплавляемым моделям.

Литье по выплавляемым моделям обеспечивает получение заготовок самой

сложной конфигурации, снижение механической обработки на 90% и снижение расхода

металла. Применение литья по выплавляемым моделям наиболее эффективно для

получения заготовок из труднообрабатываемых сплавов. По выплавляемым моделям

изготавливают отливки весом от 1 г до 500 кг с толщиной стенок 0,15 мм и длиной

до одного метра. Минимально допустимый диаметр выливаемого отверстия - 0,8 мм.

Литьем по выплавляемым моделям могут быть получены отливки точностью по 5…8

классам и с шероховатостью поверхностей Rz = 5…40 мкм. Наибольший эффект этот метод дает в условиях

крупносерийного производства деталей из труднообрабатываемых сплавов.

1.4 Определение роли и места термической и

химикотермической обработки

Для улучшения свойств отливка подвергается термической обработке. Отливка

проходит процесс закалки для увеличения прочности и твердости при температуре

900…1100 °С в течение 3…6 часов, охлаждение в масле. Затем производится отпуск

с целью увеличения пластичности и снятия напряжений при температуре 120…400 °С

в течение 2…4 часов, охлаждение на воздухе. После термообработки сталь имеет

твердость НВ dотп.=3,8…3,2.

По поверхности Ø72 устанавливается шарикоподшипник. С

целью повышения износостойкости поверхности, контактируемые с подшипником,

покрываются хромом. Глубина слоя 0,1...0,17 мм.

1.5 Формирование этапов технологического

процесса

Выбор методов обработки осуществляется исходя из требований чертежа

детали, принятой заготовки и типа производства. Рабочий чертёж детали должен

иметь все данные, необходимые для исчерпывающего и однозначного понимания.

Приступая к составлению технологического маршрута, необходимо вначале

наметить план обработки - структуру операций. Структура операций

характеризуется её построением, обеспечивающим сочетание и определённую связь

основных и вспомогательных переходов.

При построении технологического процесса руководствуются следующими

правилами, регламентированными в ГОСТ 14.301 - 83:

- в первую очередь следует обрабатывать поверхность, которая будет

служить технологической базой для последующих операций;

- каждая последующая операция должна уменьшать погрешность и

улучшать качество поверхности;

отделочные операции производить в самом конце технологического

процесса, т. к. при этом уменьшается опасность повреждения чисто обработанных

поверхностей;

обработку поверхностей с точным взаимным расположением следует

по возможности включать в одну операцию и выполнять за одно закрепление

заготовки;

обработку ступенчатых поверхностей выполнять в такой

последовательности, при которой общая длина рабочих движений инструмента будет

наименьшей;

если деталь подвергается термической обработке, то механическую

разделяют на две части: до термической обработки и после неё;

при определении последовательности переходов предусматривать

опережающее выполнение тех, которые подготавливают возможность осуществления

следующих за ними переходов. Например, обработку детали в патроне начинать с

подрезки торца, который будет служить измерительной базой при отсчёте размеров

по длине, то же следует выполнять перед сверлением.

Технологический процесс содержит следующие этапы обработки: черновой,

получистовой, чистовой, окончательный. Далее маршрутная технология

разрабатывается пооперационно для каждого этапа.

В начале технологического процесса идут черновые токарные операции с ЧПУ

05, 15 и черновая фрезерная операция с ЧПУ 10, на которых снимается основной

припуск и напуски, заготовка по форме приближается к готовой детали. На этих

операциях обрабатываются поверхности, которые будут использоваться в качестве

баз на последующих операциях. Далее осуществляют токарные операции с ЧПУ 20 и

25 - обработка первой стороны, на которых снимается припуск и напуски. На

токарной операции с ЧПУ 30 производится подрезка торца бобышек. После чего идет

слесарная обработка на операции 35. Далее осуществляют токарную операцию с ЧПУ

40 - обработка второй стороны, на которой снимается припуск и напуски. Затем,

на операции 45, производят полировку острых кромок первой стороны. После этого

выполняются сверлильная операция с ЧПУ 50 и сверлильная операция 55. Затем

деталь слесарят на слесарных операциях 60 и 65. На операции 70 деталь

промывают. Затем деталь проверяют магнитопорошковым контролем на операции 75 и

промывают на операции 80. На операции контроля 85 проверяется геометрия детали.

С целью повышения износостойкости поверхности, контактируемые с подшипником,

покрываются хромом на операции хромирования 90. После, хромированные

поверхности окончательно обрабатывают на шлифовальных операциях 95 и 100 для

получения необходимой глубины хромированного слоя и шероховатости поверхностей.

Затем идут окончательные операции: промывка 105, контроль 110 и сдача 115.

1.6 Определение содержания и последовательности

выполнения операций

Операция № 05 - токарная с ЧПУ

На данной операции выполняется черновая обработка детали. В операции

сначала обрабатываются наружные поверхности резцом расточным, затем внутренние

поверхности резцом расточным. Острые кромки притупляются. Деталь крепится в

трехкулачковом патроне.

Операция № 10 - фрезерная с ЧПУ

На данной операции выполняется черновая обработка детали. В операции

производится фрезерование торцов фрезой концевой. Деталь крепится в

приспособлении.

Операция № 15 - токарная с ЧПУ

На данной операции выполняется черновая обработка детали. В операции

обрабатываются внутренние и наружные поверхности резцом расточным. Острые

кромки притупляются. Деталь крепится в трехкулачковом патроне.

Операция № 20 - токарная с ЧПУ

На данной операции выполняется чистовая обработка детали. В операции

резцом проходным упорным изогнутым сначала протачивается наружная поверхность,

подрезается торец, при этом выдерживается радиус. После резцом проходным

отогнутым подрезается торец. Затем проходным отогнутым резцом растачиваются

внутренние поверхности с выдержкой глубины и радиуса. Притупляются острые

кромки проходным отогнутым резцом. Деталь крепится в приспособлении.

Операция № 25 - токарная с ЧПУ

На данной операции выполняется чистовая обработка детали. Сначала

протачивается фаска проходным отогнутым резцом. Затем проходным отогнутым

резцом растачиваются внутренние поверхности с выдержкой глубины и радиуса.

После проходным отогнутым резцом подрезается торец с выдержкой диаметра и

радиуса. Затем подрезается торец проходным отогнутым резцом с выдержкой

радиуса. После протачивается внутренняя канавка канавочным резцом. Затем

растачивается поверхность до канавки проходным отогнутым резцом. Протачиваются

две фаски. Протачивается внутренняя канавка канавочным резцом. Заполировываются

радиусы шкуркой шлифовальной. Острые кромки притупляются. Деталь крепится в

приспособлении.

Операция № 30 - токарная с ЧПУ

На данной операции подрезаются торцы одиннадцати бобышек с выдержкой

толщины. Деталь крепится в приспособлении.

Операция № 35 - слесарная

Здесь зачищаются заусенцы и притупляются острые кромки радиусом или

фаской напильником.

Операция № 40 - токарная с ЧПУ

На данной операции выполняется чистовая обработка детали. В операции

резцом проходным отогнутым подрезается торец. Затем проходным отогнутым резцом

растачиваются внутренние поверхности с выдержкой глубины и радиуса. Резцом

проходным отогнутым подрезается торец, растачивается поверхность. Протачиваются

две фаски. Протачивается поверхность резцом обточным с выдержкой толщины и

радиуса. Протачивается конус с выдержкой размеров. Протачивается фаска.

Притупляются острые кромки. Деталь крепится в приспособлении.

Операция № 45 - полировальная

Заполировываются острые кромки радиусом шлифовальной шкуркой. Деталь

крепится в трехкулачковом патроне.

Операция № 50 - сверлильная с ЧПУ

На данной операции производится сверление, зенкерование и два

развертывания одного штифтового отверстия Ø5Н7. Затем производится сверление и

развертывание двенадцати шпилечных отверстий Ø9. Деталь крепится в приспособлении.

Операция № 55 - сверлильная

На данной операции производится сверление и зенкерование трех отверстий

Ø3 предназначенных

для выталкивания манжеты. Затем сверление и зенкерование одного штифтового

отверстия Ø4,6. Деталь крепится в приспособлении.

Операция № 60 - слесарная

Здесь зачищаются заусенцы и притупляются острые кромки. Затем снимаются

фаски в двенадцати отверстиях.

Операция № 65 - слесарная

На данной операции деталь проверяется механической обработкой по бобышке,

выдерживая размер абразивным инструментом.

Операция № 70 - промывка

В моечной машине деталь промывается от загрязнений, полученных при

механической обработке.

Операция № 75 - контроль магнитопорошковый

Деталь контролируется на отсутствие трещин.

Операция № 80 - промывка

В моечной машине деталь промывается от загрязнений, полученных при

магнитопорошковом контроле.

Операция № 85 - контроль предварительный

На данной операции производится предварительный контроль геометрических

размеров детали, а также всех остальных параметров, оговоренных в карте

контроля.

Операция № 90 - хромирование

Производится покрытие поверхностей контактируемых с подшипником хромом с

целью повышения износостойкости.

Операция № 95 - шлифовальная

На данной операции обрабатываются хромированные поверхности детали для

получения необходимой глубины хромированного слоя и шероховатости поверхностей.

Затем зачищаются затеки хрома на фаске с заданными размерами. Деталь крепится в

приспособлении.

Операция № 100 - шлифовальная

На данной операции окончательно обрабатывают поверхности для получения

необходимой шероховатости. Притупляются острые кромки. Деталь крепится в

приспособлении.

Операция № 105 - промывка

В моечной машине деталь промывается от загрязнений, полученных при

механической обработке.

Операция № 110 - окончательный контроль

В данной операции производится окончательный контроль геометрических

размеров детали, а также всех остальных параметров, оговоренных в

конструкторской документации.

Операция 115 - сдача.

1.7 Размерный анализ и оптимизация

технологического процесса

В работе для расчета длиновых размеров, а так же для размеров

диаметральных была использована ЭВМ и программа "САРОР", которая

заложена в системе «ГАСПОТ - Экспресс» [15].

Расчет технологических размеров и допусков основан на положении теории

размерных цепей и базируется на анализе размерной взаимосвязи конструкторских,

операционных размеров и припусков на обработку [15].

Выявленная взаимосвязь фиксируется в виде системы уравнений номинальных

значений линейных размерных цепей и неравенств допусков. Суть расчета

заключается в назначении допусков на операционные размеры и допусков

технологических биений, которые обеспечивают получение конструкторских размеров

в пределах заданных допусков, точность взаимного расположения поверхностей, а

так же снятие оптимальных припусков. Система "САРОР" позволяет рассчитывать

размеры длины, а также диаметральные размеры и технологические допуски

радиальных биений [15]. Иллюстрацией математической модели размерной

взаимосвязи является совмещенная схема обработки исходной заготовки. Расчет

операционных размеров длины и диаметральных размеров ведется методом полной

взаимозаменяемости. Расчет технологических биений, при числе составляющих

неравенства менее четырех, ведется методом полной взаимозаменяемости. При числе

составляющих неравенства больше четырех расчет ведется вероятностным методом.

Рассчитанные операционные размеры и технологические биения имеют стандартные

допуски по ГОСТ 25346-82, ГОСТ 24643-81, а также нормальные технологические

окончания по ОСТ 1 41512-74.

Система "САРОР" позволяет проводить как проверочные расчеты уже

существующего технологического процесса, так и проектные для вновь

разрабатываемого процесса. В данной работе был осуществлен сначала проверочный,

затем проектный расчет.

Оптимизация технологического процесса производится в случае

несоответствия (очень “жестких”) допусков на операционные размеры условиям

выполнения операции (принятый метод обработки, точность оборудования, частая

замена режущего инструмента и т.п.).

Оптимизация (выбор баз, простановка операционных размеров, концентрация и

дифференциация обработки в операциях) производилась с учетом имеющего в цехе

оборудования, возможности выполнения операции на настроенном оборудовании, в

том числе на станках с ЧПУ. Из возможных вариантов технологического процесса

был выбран тот вариант, который наиболее лучше отвечал всем условиям, а

операционные размеры имели наиболее широкие допуски.

1.8 Выбор технологического оборудования

Выбор технологического оборудования является важным этапом проектирования

технологического процесса.

При выборе оборудования руководствуемся следующими основными критериями:

соответствие рабочей зоны станка габаритам детали;

возможность обеспечить нужную точность обработки. При этом необходимо

учитывать экономическую целесообразность применения более точного оборудования;

соответствие мощности, жесткости и кинематических возможностей станка

наивыгоднейшим режимам обработки;

соответствие производительности станка заданной программе выпуска.

Желательно применение однотипного оборудования, так как в этом случае

упрощается выбор и подбор режущего и мерительного инструмента, становится проще

обслуживание, т.е. снижаются затраты на изготовление детали, что ведет к

снижению ее себестоимости.

В данном технологическом процессе наиболее подходящим и соответствующим

предъявляемым требованиям является следующее оборудование:

на токарных операциях с ЧПУ применены станки с ЧПУ 16К20Т1 и MDW-10;

на фрезерной операции с ЧПУ применен станок сверлильно-фрезерно-расточный

с ЧПУ 500V;

на полировальной операции применен станок с ЧПУ 16К20Т1;

на сверлильной операции с ЧПУ применен станок

сверлильно-фрезерно-расточный с ЧПУ 500V;

на сверлильной операции применен станок СВО 2А125;

на шлифовальных операциях применен станок ШВ 3К-229В;

на слесарных операциях применен верстак слесарный.

1.9 Выбор станочных приспособлений

В зависимости от вида производства, технологический уровень и структура

станочных приспособлений различны. В условиях единичного производства широкое

распространение получила система универсально-сборочных приспособлений,

основанная на использовании стандартных деталей и узлов. Для серийного

производства, в большинстве случаев, применяют специальные станочные

приспособления. Специальные станочные приспособления имеют одноцелевое

назначение для выполнения определенных операций механической обработки конкретной

детали. Эти приспособления наиболее трудоемки и дороги при исполнении. Создание

любого вида станочных приспособлений требует расчета точности обработки детали

в станочном приспособлении, разработки различных приводов с элементами,

повышающими их эксплуатационные характеристики.

Применение станочных приспособлений в серийном производстве позволяет

достичь следующих преимуществ:

надежно базировать и закреплять обрабатываемую деталь с сохранением ее

жесткости в процессе обработки;

стабильно обеспечивать высокое качество обрабатываемых деталей при

минимальной зависимости от квалификации рабочего;

повысить производительность и облегчить условия труда рабочего, в

результате механизации приспособления.

Выбор применяемых приспособлений ведется по группам оборудования и по

этапам обработки. На фрезерной и сверлильной операциях применены приспособление

с пневмозажимом. Эти приспособления обеспечивают требуемую точность установки

детали на станках.

1.10 Выбор режущего инструмента

При выборе режущего инструмента руководствуемся данными ГОСТ. В

необходимых случаях предусматривают специальный инструмент. При выборе режущего

инструмента учитывают возможность его закрепления на выбранном оборудовании, с

достаточной жесткостью и точностью, что необходимо для полной реализации

технологических возможностей оборудования. На основе данных о детали и

присоединительных поверхностях стандартного режущего инструмента выбирают

вспомогательный и специальный режущий инструмент, образующий систему

инструмента. Выбор режущего инструмента следует вести по группам оборудования.

Заботясь о полном использовании режущих свойств инструментов, марки материалов

для них подбирают в соответствии со свойствами обрабатываемого материала и

условиями операций. Инструментальные материалы должны обладать следующими

необходимыми свойствами:

высокая твердость (твердость инструмента должна превышать твердость

детали в 1,5…3 раза);

высокая прочность;

высокая износостойкость;

высокая теплопроводность.

Деталь изготавливается из материала, имеющего высокую твердость, поэтому

обрабатывающий инструмент должен иметь высокую прочность и износостойкость.

Применение твердых сплавов при обработке резанием позволяет повысить в среднем

скорости резания в 2…4 раза. Поэтому там, где это целесообразно, следует у инструментов

рабочую часть выполнять твердосплавной или с твердосплавным режущим элементом.

При выборе оптимальной марки твердого сплава для конкретной обработки

следует иметь в виду, что с увеличением содержания кобальта (связки)

увеличивается предел прочности при изгибе, но снижаются режущие свойства

сплава.

В качестве инструментальных материалов для режущей части инструмента в

проекте применены следующие марки:

твердый сплав вольфрамовый ВК8 на черновых и чистовых токарных операциях;

быстрорежущая сталь на черновой фрезерной операции;

быстрорежущая сталь на токарной операции 30 и сверлильных операциях.

.11 Выбор средств измерения

Ответственное назначение детали требует надежного контроля точности

размеров и взаимного расположения поверхностей. При выборе измерительного

инструмента, учитывают, прежде всего, соответствие точности инструмента

контролируемому допуску и время, требуемое на измерение. В серийном

производстве для подавляющего большинства окончательных размеров применяется

предельный мерительный инструмент (скоба, пробка, шаблон, калибр и другие) с

целью сокращения времени на контроль параметров. На предварительных операциях в

основном используются стандартный инструмент: штангенциркуль по ГОСТ 166-89 для

замера диаметральных и длиновых размеров, штангенглубиномер по ГОСТ 162-90 для

проверки глубинных размеров и различные шаблоны для контроля радиусов и углов.

Сложная конфигурация детали требует применения специального измерительного

инструмента, а высокая точность взаимного расположения поверхностей требует

использования специальных измерительных приспособлений.

1.12 Выбор СОТС

Высокая прочность коррозийностойких сталей является причиной

возникновения высоких температур на режущих поверхностях. При обработке

металлов резанием используют смазочно-охлаждающие жидкости (СОЖ). Наиболее

распространенные СОЖ - нефтяные масла (обычно с противоизносными и

противозадирными присадками) и их 3…10% эмульсии.

Смазочно-охлаждающие технологические средства (СОТС) являются

обязательным элементом большинства технологических процессов обработки

материалов резанием. Точение, фрезерование, сверление, шлифование и другие

процессы обработки резанием сталей характеризуются большими статическими и

динамическими нагрузками, высокими температурами, воздействием обрабатываемого материала

на режущий инструмент. В этих условиях основное назначение СОТС - уменьшить

температуру, силовые параметры обработки и износ режущего инструмента,

обеспечить удовлетворительное качество обработанной поверхности. Помимо этого,

СОТС должны отвечать гигиеническим, экологическим и другим требованиям,

обладать комплексом антикоррозионных, моющих, антимикробных и других

эксплуатационных свойств. Применение СОТС при обработке металлов резанием

позволяет увеличить производительность оборудования, повысить точность

обработанных поверхностей и снизить их шероховатость, уменьшить брак, улучшить

условия труда и в ряде случаев сократить число технологических операций.

Ассортимент СОТС включает индустриальные масла и другие нефтяные фракции

с присадками, эмульсолы (образующие в воде грубодисперсные эмульсии), а также

другие композиции, дающие в воде микроэмульсии или прозрачные растворы.

При обработке детали «Крышка» назначаем СОЖ - авитол 3…4%.

1.13 Разработка операций технологического

процесса

На этой стадии проектирования технологического процесса производится

формирование комплекта документов технологического процесса с помощью программы

«ГАСПОТ - Экспресс»:

формирование содержания и последовательности выполнения операции;

назначение оборудования, режущего, вспомогательного и мерительного

инструментов с помощью базы данных программы;

оформление операционных карт.

Результатом этой стадии работы является приложенный комплект документов

технологического процесса.

1.14 Расчет режимов резания и норм времени

.14.1 Операция 10 - фрезерная с ЧПУ

Расчет режимов резания выполнен в соответствии с методикой,

представленной в работе [17].

Исходные данные:

станок сверлильно-фрезерно-расточный с ЧПУ 500V;

фреза концевая 2223-3023, диаметром D = 30 мм;

хромоникелевая сталь 14Х17Н2Л;

-

sВ 1080 МПа;

1080 МПа;

способ

установки - приспособление;

число

одновременно обрабатываемых заготовок - 1.

При

выполнении операции деталь закрепляется в специальном приспособлении. На

операции производится фрезерование торца (переход №1). Операция выполняется за

один проход.

Назначаем

режимы резания:

Глубина

фрезерования, t = 5 мм.

Ширина фрезерования, B = 30 мм.

Подача на зуб, sz =

0,07 мм.

Скорость резания - окружная скорость фрезы, м/мин, при фрезеровании

рассчитывается по формуле:

,

(1.14.1)

,

(1.14.1)

где

Сv - коэффициент, Сv = 22,5;

q, x, y, u, p, m -

показатели степени, q=0,35; x=0,21; y=0,48; u=0,03; p=0,1; m=0,27;- период стойкости фрезы, T = 90 мин;

z - число зубьев фрезы, z = 6;- общий поправочный коэффициент на скорость

резания, учитывающий фактические условия резания, рассчитываемый по формуле:

,

(1.14.2)

,

(1.14.2)

где Kмv - коэффициент, учитывающий качество обрабатываемого

материала, Kмv = 1,0;

Kпv - коэффициент, учитывающий состояние

поверхности заготовки, Kпv = 0,8;

Kиv - коэффициент, учитывающий качество

материала инструмента, Kиv = 0,3.

После подстановки получаем числовые значения поправочного коэффициента:

Kv =

1,0 · 0,8 · 0,3 = 0,24

и скорости резания:

м/мин.

м/мин.

Сила резания. Главная составляющая силы резания при фрезеровании -

окружная сила, Н определяется по следующей формуле:

,

(1.14.3)

,

(1.14.3)

где

Cp - коэффициент, Cp = 82;

x, y, u, q, w -

показатели степени, x=0,75; y=0,6; u=1,0; q=0,86; w=0;

n - частота

вращения фрезы, об/мин.;

Kмр -

поправочный коэффициент на качество обрабатываемого материала, Kмр =

1,12.

Частота

вращения фрезы n, об/мин определяется по формуле:

.

(1.14.4)

.

(1.14.4)

Тогда после подстановки получаем:

об/мин.

об/мин.

Число оборотов корректируем по паспорту станка, тогда n =140 об/мин.

Корректируем скорость резания по оборотам шпинделя:

м/мин.

м/мин.

После подстановки получаем числовое значение главной составляющей силы

резания:

Н.

Н.

Крутящий

момент, Н·м, на шпинделе:

.

(1.14.5)

.

(1.14.5)

Тогда

после подстановки получаем:

Н·м.

Н·м.

Мощность

резания (эффективная), кВт, определяется по формуле:

.

(1.14.6)

.

(1.14.6)

Тогда после подстановки получаем:

кВт.

кВт.

Расчет

нормы времени на технологические операции проведен согласно данным работ [11,

13].

Норма штучного времени при выполнении работ на металлорежущих станках в

условиях серийного производства определяется по формуле:

, мин

(1.14.7)

, мин

(1.14.7)

где

Топ - оперативное время;

аобс

- время на обслуживание рабочего места (уход за станком и рабочим местом на

протяжении рабочей смены, смена инструмента вследствие его притупления,

регулировка и подналадка станка в процессе работы, сметание стружки в процессе

работы) в процентах от оперативного времени;

ао.л.н.

- время на отдых и личные надобности в процентах от оперативного.

Оперативное

время определяется по формуле:

Топ=То+Тв,

мин (1.14.8)

где

То - основное технологическое время выполнения операции;

Тв

- вспомогательное время, затрачиваемое рабочим на выполнение приемов, имеющих

целью обеспечить выполнение основной работы, и повторяющихся при обработке

каждой детали, либо в определенной последовательности через некоторое число

деталей.

Основное

машинное время определяется по следующей формуле:

, мин

(1.14.9)

, мин

(1.14.9)

где

L - расчетная длина обрабатываемой поверхности детали, мм;-частота вращения

шпинделя, об/мин;- подача резца на один оборот, мм;- число проходов.

Расчетная

длина обрабатываемой поверхности детали (мм) определяется как сумма:

=

l +l1+l2, мм (1.14.10)

где

l - длина обрабатываемой поверхности детали;- величина врезания и перебега

инструмента;- дополнительная длина на взятие пробной стружки, при работе по

методу пробных ходов и промеров.

Глубина резания t определяется по чертежу детали в зависимости от

припуска на черновую и чистовую обработку поверхности детали.

Подготовительно - заключительное время Тп-з при обработке на станках с

ЧПУ состоит из затрат времени (приемов) Тп-з1 , из затрат Тп-з2, учитывающих

дополнительные работы, и времени Тп-з3 на пробную обработку детали:

Тп-з =Тп-з1+Тп-з2+Тп-з3 , мин. (1.14.11)

В затраты Тп-з1 включено время на получение наряда, чертежа,

технологической документации на рабочем месте в начале работы и на сдачу в

конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4

мин; на инструктаж мастера - 2 мин; на установку рабочих органов станка или

зажимного приспособления по двум координатам в нулевое положение - 4 мин; на

установку перфоленты - 2 мин; итого на комплекс приемов - 12 мин.

Расчет основного времени:

Минутная подача определяется по формуле:

sм=sn=szzn, мм/мин. (1.14.12)

Тогда минутная подача равна:

sм=0,07·6·140=58,8

мм/мин.

Длина обрабатываемой поверхности детали:

, мм.

(1.14.13)

, мм.

(1.14.13)

Тогда

после подстановки получаем:

мм.

мм.

Расчетная

длина обрабатываемой поверхности:

L=17,75+12=29,75

мм.

Тогда

основное время:

мин.

мин.

Расчет

вспомогательного времени:

на

установку и снятие детали 0,19 мин;

одновременное

перемещение стола 0,19 мин;

подвод

инструмента в зоне резания 0,04 мин;

на

ускоренный и установочный поворот стола 0,12 мин;

на

смену инструмента 0,2 мин;

на

контрольные измерения штангенциркулем 0,1 мин.

Тогда

вспомогательное время:

Тв=0,19+0,19+0,04+0,12+0,2+0,1=0,84

мин.

Оперативное

время:

Топ

= 0,5+0,84=1,34 мин.

Время

на обслуживание рабочего места и личные потребности 16 % от оперативного

времени.

Тогда

штучное время:

мин.

мин.

Подготовительно-заключительное

время Тп-з2:

на

установку приспособления вручную 7 мин;

на

установку одного инструмента в магазин 0,7 мин.

Тогда

подготовительно-заключительное время:

Тп-з=12+7+0,7=19,7

мин.

1.14.2 Операция 50 - сверлильная с ЧПУ

Расчет режимов резания выполнен в соответствии с методикой,

представленной в работе [17].

Исходные данные:

станок сверлильно-фрезерно-расточный с ЧПУ 500V;

сверло спиральное с коническим нормальным хвостовиком 2301-0190,

диаметром D = 8,8 мм;

хромоникелевая сталь 14Х17Н2Л;

-

sВ 1080 МПа;

1080 МПа;

способ

установки - приспособление;

число

одновременно обрабатываемых заготовок - 1.

При

выполнении операции деталь закрепляется в специальном приспособлении. На

операции производится сверление 12 отверстий (переход №1). Операция выполняется

за один проход.

Назначаем

режимы резания:

Глубина

резания определяется по формуле:

=0,5·D.

(1.14.14)

Тогда глубина резания равна:

t=0,5·8,8=4,4

мм.

Подача, s = 0,3 мм/об.

Скорость резания, м/мин, при сверлении рассчитывается по формуле:

,

(1.14.15)

,

(1.14.15)

где

Сv - коэффициент, Сv = 3,5;

q, y, m -

показатели степени, q=0,50; y=0,45; m=0,12;- период стойкости сверла, T = 8 мин;

Кv

- общий поправочный коэффициент на скорость резания, учитывающий фактические

условия резания, рассчитываемый по формуле:

,

(1.14.16)

,

(1.14.16)

где

Kмv - коэффициент, на обрабатываемый материал, Kмv =

1,0;

Kиv - коэффициент, на инструментальный

материал, Kиv = 0,3;

Klv -

коэффициент, учитывающий глубину сверления, Klv = 1.

После подстановки получаем числовые значения поправочного коэффициента:

Kv = 1

· 0,3 · 1 = 0,3

и скорости резания:

м/мин.

м/мин.

Крутящий

момент Мкр, Н·м, и осевую силу Ро, Н, определяют по формулам:

Мкр

= 10СМDqsyKр, (1.14.17)

Ро

= 10СpDqsyKр, (1.14.18)

где

СМ - коэффициент, СМ = 0,041;

q, y -

показатели степени, q=2,0; y=0,7;

Сp -

коэффициент, Сp =143;

q, y -

показатели степени, q=1,0; y=0,7;р - коэффициент, учитывающий фактические условия

обработки, в данном случае зависит только от материала заготовки и определяется

по формуле:

р

= Кмр, (1.14.19)

где Кмр - поправочный коэффициент, учитывающий влияния качества

обрабатываемого материала на силовые зависимости, Кмр=1,31.

Следовательно Kр=1,31.

После подстановки получаем числовые значения крутящего момента и осевой

силы:

Мкр = 10 × 0,041 × 8,82 × 0,30,7 × 1,31 = 1,79 Н×м,

Ро = 10 × 143 × 8,81 × 0,30,7 × 1,31 = 70,97 Н.

Мощность резания Nе, кВт, определяется по формуле:

.

(1.14.20)

.

(1.14.20)

Частота

вращения инструмента n определяется по формуле (1.14.4).

После

подстановки получаем числовые значения частоты вращения инструмента:

об/мин.

об/мин.

Число оборотов корректируем по паспорту станка, тогда n =140 об/мин.

Корректируем скорость резания по оборотам шпинделя:

м/мин.

м/мин.

Тогда

мощность резания:

кВт.

кВт.

Расчет

нормы времени на технологические операции проведен согласно данным работ [11,

13].

Расчет основного времени:

Длина обрабатываемой поверхности детали l=6 мм.

Величина врезания и перебега инструмента l1=5 мм.

Основное время:

мин.

мин.

Тогда

основное время на сверление 12 отверстий:

То=0,26·12=3,12

мин.

Расчет

вспомогательного времени:

время

на установку и снятие детали Tв.у.=0,19 мин;

одновременное

перемещение стола 0,19 мин;

подвод

инструмента в зоне резания 0,04 мин;

на

ускоренный и установочный поворот стола 0,12 мин;

на

смену инструмента 0,2 мин;

время

на контрольные измерения калибром-пробкой гладкой двусторонней по 0,05 мин.

Тогда

вспомогательное время:

Тв=0,19+0,19+0,04+0,12+0,2+12·0,05=1,34

мин.

Оперативное

время:

Топ

= 3,12+1,34=4,46 мин.

Время

на обслуживание рабочего места и личные потребности 16 % от оперативного

времени.

Тогда

штучное время:

мин.

мин.

Подготовительно-заключительное

время Тп-з2:

на

установку приспособления вручную 7 мин;

на

установку одного инструмента в магазин 0,7 мин.

Тогда

подготовительно-заключительное время:

Тп-з=12+7+0,7=19,7

мин.

Результаты расчета режимов резания и норм времени на технологические

операции при изготовлении детали «Крышка» приведены в таблице 1.14.1.

2. Конструкторская часть

.1 Проектирование фрезерного приспособления

.1.1 Техническое задание на проектирование

приспособления

Спроектировать фрезерное приспособление на операцию 10 для фрезерования

торца. Деталь обрабатывается на станке 500V, концевой фрезой. Эскиз обрабатываемой детали изображен на

рисунке 2.1.1.

Рисунок

2.1.1 - Эскиз обрабатываемой детали

2.1.2 Описание приспособления

Фрезерное

приспособление (см. чертеж 1402.110201.063 СБ01) состоит из следующих основных

частей: корпуса 2 с встроенным цилиндром 8; крышки цилиндра 4; двух прихватов

22; поршня 6; тяги 7; оправки 5, в которую устанавливается обрабатываемая

деталь; штуцера 10 для подвода сжатого воздуха в камеры цилиндра при зажиме

заготовки; шпонок 26 для установки приспособления на станок; а также кронштейна

3, передающего усилие зажима от поршня к прихватам.

2.1.3 Силовой расчет приспособления

Силовой расчет приспособления производится по методике [14].

Исходными данными служат режимы резания, посчитанные в п. 1.14.1: Pz=5927 H.

Схема для силового расчета представлена на рисунке 2.1.2.

Рисунок

2.1.2 - Схема для силового расчета

Условие

равновесия заготовки при обработке.

На

заготовку действуют следующие усилия:

Рz -

сила резания;,W2 - усилие зажима от двух прихватов;- реакция опоры, R = 2W;тр

- силы трения.

Получаем:

Уравнение

равновесия заготовки:

·Pz·H=2·W·Fтр,

(2.1.1)

где K - коэффициент запаса надежности закрепления:

= K0 · K1· K2· K3· K4·K5, (2.1.2)

где K0 - гарантированный коэффициент

запаса, K0 =1,5;

K1 -

коэффициент, зависящий от состояния поверхностного слоя заготовки: для литых

заготовок, K1 = 1,2;

K2 -

коэффициент, учитывающий увеличение силы резания вследствие затупления режущего

инструмента. В пределах 1,0…1,5 в зависимости от обрабатываемого материала и

метода обработки, K2 = 1,1;

K3 -

коэффициент, учитывающий увеличение сил резания при обработке прерывистых

поверхностей 1,0…1,2, K3 =

1,0;

K4 -

коэффициент, учитывающий неодинаковость зажимных усилий, прикладываемых к

заготовке. В случае применения пневматических устройств K4 = 1,0;

К5 =1.

Таким образом, значение коэффициента запаса k равно:

K =1,5

· 1,2 · 1,1 · 1,0 · 1,0 · 1,0 = 1,98.

, (2.1.3)

, (2.1.3)

где

f - коэффициент трения между заготовкой и опорной поверхностью= 0,15 (сталь по

стали).

Из

уравнения (2.1.1) получаем:

. (2.1.4)

. (2.1.4)

После

подстановки получим значение усилия зажима:

.

.

Диаметр

цилиндра определим из следующей зависимости [9]:

, (2.1.5)

, (2.1.5)

где

Ро - сила предварительного натяжения пружины;- жесткость пружины;

s - ход поршня;

р

- избыточное давление сжатого воздуха, р = 0,6 МПа.

.

.

Принимаем

ближайший диаметр цилиндра в большую сторону из стандартного ряда D=63 мм.

Диаметр

штока d = 20 мм.

Резьба

тяги - М12.

2.1.4 Расчет приспособления на точность

Точностной расчет приспособления производится по методике [9,12].

Эскиз приспособления и схема погрешностей для точностного расчета

представлены на рисунке 2.1.3.

Рисунок 2.1.3 - Схема приспособления для расчета на точность

Точностной расчет для размера 29,9-0,5.

Условие точности:

TL=0,5³DS=К· , (2.1.6)

, (2.1.6)

где

Dзаг - погрешность изготовления заготовки, Dзаг=0,3 мм;

Dпр - погрешность

изготовления приспособления, Dпр=0,02 мм;

Dн - погрешность

настройки инструмента, Dн=0,06 мм;

К

- коэффициент, учитывающий наиболее вероятный предел зазоров в сопряжениях и

наиболее вероятное смещение, К=1,1.

Тогда

после подстановки получаем:

DS=1,1· мм.

мм.

При

этом:

=

0,5 мм ³ DS = 0,3 мм.

Делаем вывод, что приспособление обеспечивает заданную точность.

2.1.5 Расчёт элементов приспособления на

прочность

Расчет элементов приспособления на прочность производится по методике,

предложенной в [6].

Расчет штока на растяжение:

, (2.1.7)

, (2.1.7)

где

[σp]

- допускаемое напряжение растяжения, [σp]=140 МПа;

Рс

- статическая сила является главной силой, воздействующей на шток

пневмоцилиндра, создает опасное напряжение:

Рc= D2pη, (2.1.8)

D2pη, (2.1.8)

где D - диаметр цилиндра, D = 63 мм;

p -

давление в сети, p = 0,6 МПа;

η - механический КПД, η = 0,7.

Тогда после подстановки получим величину статической силы и растяжения:

Pc =  ·632·0,6·0,7 = 1308,5 Н.

·632·0,6·0,7 = 1308,5 Н.

Учитывая,

что s=4,17 МПа £ [sр] =140 МПа делаем вывод, что условие прочности выполняется.

Расчет резьбового соединения.

Основной вид разрушения резьбы - срез резьбовых витков. В соответствии с

этим основным критерием работоспособности, расчет резьбы на прочность ведется

по связанными с ними напряжениями среза τ:

, (2.1.9)

, (2.1.9)

где

τ - действующее напряжение, МПа;

Рс

- сила, вызывающая напряжение;

d -

внутренний диаметр резьбы, d = 10

мм;

Н - глубина завинчивания, Н = 20 мм;

К - коэффициент полноты резьбы, К = 0,87;

Км - коэффициент неравномерности нагрузки, Км = 0,6;

[ ] - допускаемое напряжение.

] - допускаемое напряжение.

Тогда

получим:

=3,99

МПа,

=3,99

МПа,

[ ]=0,6·

]=0,6· =0,6·590=354

МПа.

=0,6·590=354

МПа.

Учитывая,

что

τ=3,99 МПа £ [τ]=354 МПа, делаем вывод, что условие прочности выполняется.

Расчет на прочность тяги пневматического зажима.

Для

удобства будем считать, что разрушение произойдет под действием напряжения

среза  .

.

Условие

прочности для данного случая имеет вид:

,

(2.1.10)

,

(2.1.10)

где

d - диаметр тяги, d=18 мм;

Н

- высота тяги, Н=80 мм.

=0,29

МПа;

=0,29

МПа;

[ ]=0,4·

]=0,4· =0,4·560=224

МПа

=0,4·560=224

МПа

Учитывая,

что τ=0,29

МПа £ [τ]=224 МПа

делаем вывод, что условие прочности данного элемента выполняется:

Из приведенных выше расчетов следует, что нас удовлетворяет поршень с

D=63 мм, диаметр штока dшт=20 мм.

2.2 Проектирование сверлильного приспособления

.2.1 Техническое задание на проектирование

приспособления

Спроектировать сверлильное приспособление на операцию 50 для сверления 12

отверстий. Деталь обрабатывается на станке 500V,сверлом спиральным. Эскиз обрабатываемой детали изображен на

рисунке 2.2.1.

Рисунок 2.2.1 - Эскиз обрабатываемой детали

2.2.2 Описание приспособления

Для сверления 12 отверстий Æ9 мм разработано приспособление 1402.110202.063 СБ02 по

принципу УНП. В качестве базового агрегата используется пневмостол

1402.110220.063 СБ02.

2.2.3 Силовой расчет приспособления

Силовой расчет приспособления производится по методике [14].

Исходными данными служат режимы резания, посчитанные в п. 1.14.2:

Мкр =1,79 Н×м;

Ро =70,97 Н.

Схема для силового расчета представлена на рисунке 2.2.2

Рисунок

2.2.2 - Схема для силового расчета приспособления

, Н.

(2.2.1)

, Н.

(2.2.1)

где

d - диаметр сверла.

Тогда

после подстановки получим:

Н.

Н.

Момент

резания, Нм:

(2.2.2)

(2.2.2)

Мрез

= 203,4·0,0845=17,18 Нм.

Неподвижность заготовки обеспечена, если выполняется неравенство:

(2.2.3)

(2.2.3)

где Мрез - момент резания;

K - коэффициент запаса;

-

коэффициент трения 0,11-0,15.

-

коэффициент трения 0,11-0,15.

Значение K - коэффициент запаса в формуле определяется по формуле:

= K0 · K1· K2· K3· K4·K5 (2.2.4)

=1,5, коэффициент, учитывающий неточность расчетов;= 1, коэффициент,

учитывающий неравномерность припуска при сверлении;= 1, коэффициент,

учитывающий затупление инструмента;= 1, коэффициент, учитывающий непрерывность

резания;= 1, коэффициент, учитывающий нестабильность W;= 1,2, коэффициент,

учитывающий несовершенство привода.

K = 1,5 × 1 × 1 × 1 × 1 × 1,2 = 1,8,

Подставив полученные значения в уравнение определим

требуемое усилие зажима W:

Н.

Н.

Рисх=

W

Пневмоцилиндр

в универсальном делительном пневмостоле развивает усилие 8750 Н при давлении

воздуха в сети pсети =0,4…0,6 МПа, тем самым обеспечит безопасное

закрепление заготовки.

Это

усилие можно снизить, установив давление воздуха, подводимого в пневмоцилиндр,

до необходимого значения, которое определяется из уравнения:

, (2.2.5)

, (2.2.5)

где

pрег - требуемое значение давления воздуха в

диафрагменном приводе,

D -

диаметр мембраны, D = 80 мм;

D -

диаметр пяты, d = 56 мм.

Откуда получим:

(2.2.6)

(2.2.6)

Тогда

после подстановки получим:

Па =

0,18 МПа.

Па =

0,18 МПа.

2.2.4 Расчет приспособления на точность

Точностной расчет приспособления производится по методике [9,12].

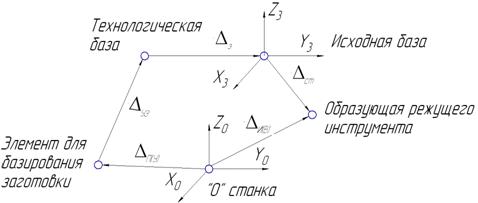

Анализ структуры технологической схемы представлен на рисунке 2.2.3

Рисунок 2.2.3 - Анализ структуры технологической схемы

Точностной

расчет для размера ø

При выполнении операции с применением рассматриваемого приспособления

ожидаемая погрешность обработки не должна превышать заданного допуска на

размер:

TL>ΔΣ,

где TL - допуск заданного размера (числовое выражение точности);

ΔΣ - суммарная погрешность обработки,

численно равная расчетной величине рассеивания размеров.

Суммарная погрешность определяется по формуле:

ΔΣ=1/k , (2.2.7)

, (2.2.7)

где Δз- погрешность заготовки, определяемая погрешностью положения

технологической базы относительно исходной;

Δуз - погрешность установки заготовки;

Δп(у)- погрешность положения элемента

приспособления для базирования заготовки;

Δи(в)- погрешность положения вершины

режущего инструмента;коэффициент, учитывающий долю статической составляющей в

общей погрешности, k=0,6.

Погрешность заготовки определяется по формуле:

, (2.2.8)

, (2.2.8)

где

ΔТБ- погрешность положения технологической базы, ΔТБ = 0,035;

ΔИБ- погрешность положения исходной базы, ΔИБ = 0,05.

Тогда

после подстановки получаем:

мм.

мм.

Погрешность

установки заготовки определяются по формуле:

, (2.2.9)

, (2.2.9)

где

Smax- наибольший зазор в сопряжении заготовки с

установочным элементом, Smax= 0,02 мм;

Тизн-

допуск на износ, Тизн = 0,03 мм.

После

подстановки получаем:

мм.

мм.

Погрешность положения элемента приспособления для базирования заготовки

определяются по формуле:

.

(2.2.10)

.

(2.2.10)

После подстановки получаем:

мм.

мм.

Погрешность

положения вершины режущего инструмента складывается из погрешности системы

программного управления станка и половины радиального биения режущих кромок

сверла:

мм.

мм.

После подстановки получаем численные значения суммарной погрешности

обработки.

ΔΣ=1/0,6 мм.

мм.

Проведенный

расчет показал, что результирующая погрешность меньше, чем допуск на размер:

ТL =

0,145 мм ³ D∑ = 0,127 мм.

Полученный

результат свидетельствует, что разработанное приспособление обеспечивает

заданную точность.

2.2.5 Расчет элементов приспособления на

прочность

Расчет элементов приспособления на прочность производится по методике,

предложенной в [6].

В процессе эксплуатации элементы приспособления подвергаются действию

переменных нагрузок. Расчет на прочность производим для более слабых деталей.

Такой деталью в данном приспособлении является резьбовое соединения штока и

гайки. Основной вид разрушения резьбового соединения - срез. В соответствии с

этим основным критерием работоспособности, расчет резьбового соединения на

прочность ведется по связанными с ними напряжениями среза τ.

,

(2.2.11)

,

(2.2.11)

где τср - действующее напряжение, МПа;

F - исходное

усилие зажима , F;

[τср] - допустимое напряжение для стали

40Х, [τср] = 90 МПа;

-

внутренний диаметр резьбы, d = 14,051 мм;

-

внутренний диаметр резьбы, d = 14,051 мм;

Н-

глубина завинчивания, Н = 18 мм;

К

- коэффициент полноты резьбы, K = 1;

Км

- коэффициент неравномерности нагрузки, Kм = 0,6;

n - количество

резьбовых соединений.

Определим

действующие напряжение:

МПа.

МПа.

Проведенный расчет показал, что действительное напряжение меньше, чем

допустимое напряжение:

τср = 7,2 МПа  [τср] = 90 МПа.

[τср] = 90 МПа.

Минимальный

диаметр штифта определяется по формуле:

(2.2.12)

(2.2.12)

После

подстановки получаем:

мм.

мм.

В нашем случае минимальный диаметр резьбового соединения равен d=8 мм, т.е. запас прочности резьбы

вполне достаточен для нормальной работы приспособления. Полученный результат

свидетельствует, что разработанное приспособление обеспечивает заданную

прочность.

2.3 Проектирование резца расточного на операцию

05

На операцию 05 спроектирован режущий инструмент - резец расточной с

механическим креплением пластины из твердого сплава ВК8. Данный инструмент

необходим для проточки наружного диаметра и подрезки торцев, с обеспечением

заданных размеров и заданной шероховатости.

Инструмент (см. чертеж 1402.110204.063 СБ04) состоит из державки 1,

пластины опорной 4 и пластины режущей 5. Пластины крепятся к державке при

помощи винта 2 и штифта 3.

Резец со следующими геометрическими параметрами режущей части:

g=75° - передний угол резца, угол между передней поверхностью и

плоскостью, перпендикулярной плоскости резания и проходящей через главную

режущую кромку. Величина угла выбирается в зависимости от формы передней

поверхности, материала режущей части резца и обрабатываемого материала.

a=10° - задний угол, угол между задней поверхностью и плоскостью резания.

Величина угла устанавливается в зависимости от типа резца и обрабатываемого материала.

b=95° - угол заострения, угол между передней и главной задней

поверхностями.

d=15° - угол резания, угол между передней поверхностью и плоскостью

резания.

e=80° - угол при вершине, проекция главной и вспомогательной режущих

кромок на основную плоскость.

j=50° - главный угол в плане, проекция основной режущей кромки на основную

плоскость.

Размеры резца:

сечение державки резца квадратное, B=25 мм, H=25

мм;

длина резца L=140 мм.

2.4 Анализ точности мерительного прибора

В данной выпускной квалификационной работе разработан мерительный прибор

для замера внутреннего диаметра Æ100+0,035 на операции 40.

Спроектированный прибор (см. чертеж 1402.110203.063 СБ03) состоит из

следующих составных частей: корпуса 1, упора 4 регулируемым и устанавливаемым в

отверстие с помощью рычага 3, предназначенного для контроля проверяемого

размера и индикаторных часов 1ИГ ГОСТ 18833-73, устанавливаемых во втулке 2

фиксируемой в ней винтом 8.

Индикаторный прибор предварительно настраивается по эталону на измеряемый

размер и индикаторные часы выставляются на ноль.

Таким образом, при выполнении контроля индикаторные часы покажут разницу

между эталонным измерением и измерением заготовки.

Погрешность измерения - отклонение результата измерений (значения

найденного измерением) от истинного значения.

Определяем погрешность измерения ∆Тд, мм

∆∑=∆з+∆п+∆ми (2.4.1)

где ∆з - допуск на размер Æ100+0,035, ∆з=0,035 мм;

∆п - погрешность приспособления, которая определяется погрешностью

размера Æ6 H7/r6, ∆п=

0,002;

∆ми - погрешность, вызванная методом измерения (для индикаторов эта

составляющая равна половине цены деления 0,001/2), ∆ми=0,0005 мм;

Так как выше перечисленные величины являются случайными, то погрешность

измерения имеет вид:

(2.4.2)

(2.4.2)

Тогда

после подстановки получаем:

мм.

мм.

Условием работоспособности данного мерительного приспособления является:

= 0,1 мм > ∆S = 0,035 мм.

Условие точности выполняется.

Система < С А Р О Р >

Расчет размеров длины

Цех:

Технолог: Харрасова Р.Р.

Наименование детали: Крышка

Номер детали: 1402.110100.063

Пpоектный pасчет

-------------------------------------------------

I

Констpуктоpские pазмеpы I

-------------------------------------------------

I N I Повеpхность I Номин. I

Отклонение I

-------------------------------------------------

1 40 4 58.000 -.190 .000

2 24 40 30.000 -.130 .000

3 40 38 16.000 .000 .110

4 38 33 2.000 -.150 .150

5 40 12 40.000 -.300 .300

6 19 24 5.000 -1.000 1.000

7 24 18 6.000 -.300 .000

8 4 5 1.800 .000 .060

9 4 22 24.000 -1.000 1.000

10 4 16 22.000 -.200 .200

11 27 23 1.900 .000 .250

12 12 11 4.000 -.300 .000

13 12 27 10.800 .000 .180

14 12 28 15.500 -.200 .200

15 4 8 6.300 -.360 .000

16 4 6 4.500 -.050 .000

17 28 30 1.000 -.150 .150

18 35 38 .100 .000 .070

-------------------------------------------------

I

П P И П У С К И I

19 3 4 .100 .000 .000

20 2 3 .150 .000 .000

21 1 2 .150 .000 .000

22 7 8 .100 .000 .000

23 10 11 .100 .000 .000

24 9 10 .150 .000 .000

25 12 13 .100 .000 .000

26 13 14 .150 .000 .000

27 15 16 .100 .000 .000

28 17 18 .100 .000 .000

29 21 22 .100 .000 .000

30 20 21 .150 .000 .000

31 24 25 .100 .000 .000

32 25 26 .150 .000 .000

33 28 29 .100 .000 .000

34 30 31 .100 .000 .000

35 31 32 .150 .000 .000

36 33 34 .050 .000 .000

37 35 36 .100 .000 .000

38 36 37 .150 .000 .000

39 38 39 .050 .000 .000

40 40 41 .100 .000 .000

41 41 42 .150 .000 .000

-------------------------------------------------

-------------------------------------------------------

I

Опеpационные pазмеpы

-------------------------------------------------------

I

N I ПовеpхI N IКвалит.IПpзIОcбI Номин.I Отклонение

Iп/пIНачIКонIоп

Iэ.цIжелIp-pIобpI знач. I нижн I веpхн

-------------------------------------------------------

1 42 1 3 0 0 0 0 .000 -1.000 1.000

2 19 26 3 0 0 0 0 .000 -1.000 1.000

3 26 42 3 0 0 1 0 .000 -1.000 1.000

4 42 37 3 0 0 1 0 .000 -1.000 1.000

5 42 14 3 0 0 1 0 .000 -1.000 1.000

6 14 32 3 0 0 1 0 .000 -1.000 1.000

7 14 9 3 0 0 0 0 .000 -1.000 1.000

8 1 20 3 0 0 1 0 .000 -1.000 1.000

9 1 7 3 0 0 0 0 .000 -1.000 1.000

10 26 17 3 0 0 0 0 .000 -1.000 1.000

11 19 25 5 12 14 0 0 .000 .000 .000

12 25 41 5 12 14 1 0 .000 .000 .000

13 41 36 5 12 14 1 0 .000 .000 .000

14 25 13 5 12 14 1 0 .000 .000 .000

15 13 29 5 12 14 1 0 .000 .000 .000

16 13 31 5 12 14 1 0 .000 .000 .000

17 25 2 10 12 14 0 0 .000 .000 .000

18 2 10 10 12 14 1 0 .000 .000 .000

19 25 3 15 12 14 0 0 .000 .000 .000

20 3 15 15 12 14 1 0 .000 .000 .000

21 3 21 15 12 14 1 0 .000 .000 .000

22 19 24 20 10 12 0 0 .000 .000 .000

23 19 40 20 10 12 1 0 .000 .000 .000

24 40 35 20 10 12 1 0 .000 .000 .000

25 40 12 20 10 12 1 0 .000 .000 .000

26 35 34 30 10 12 1 0 .000 .000 .000

27 12 28 30 10 12 1 0 .000 .000 .000

28 12 30 30 10 12 1 0 .000 .000 .000

29 12 27 30 10 12 1 0 .000 .000 .000

30 27 23 30 10 12 1 0 .000 .000 .000

31 24 18 35 10 12 0 0 .000 .000 .000

32 40 4 45 10 12 0 0 .000 .000 .000

33 4 16 45 10 12 1 0 .000 .000 .000

34 4 5 45 10 12 1 0 .000 .000 .000

35 12 11 45 10 12 0 0 .000 .000 .000

36 4 8 45 10 12 0 0 .000 .000 .000

37 4 6 45 10 12 0 0 .000 .000 .000

38 4 22 45 10 12 1 0 .000 .000 .000

39 40 39 50 10 12 1 3 .000 .000 .000

40 40 38 95 8 10 1 0 .000 .000 .000

41 38 33 100 8 10 1 0 .000 .000 .000

-------------------------------------------------------

Уpавнения pазмеpных цепей

-L32=0-L23+L22=0-L40=0-L41=0-L25=0-L22=0-L31=0-L34=0-L38=0-L33=0-L30=0-L35=0-L29=0-L27=0-L36=0-L37=0-L28+L27=0+L40-L24=0+L32-L23+L11-L19=0+L19-L17=0+L17-L11+L2+L3-L1=0-L36+L32-L23+L2+L3-L1+L9=0+L35+L25-L23+L11-L17+L18=0-L18+L17-L11+L2+L3-L5-L7=0+L14-L11+L23-L25=0+L5-L3-L2+L11-L14=0-L33+L32-L23+L11-L19+L20=0+L31-L22+L2-L10=0-L38+L32-L23+L11-L19+L21=0-L21+L19-L11+L2+L3-L1+L8=0-L11+L22=0-L2+L11=0-L15+L14-L11+L23-L25+L27=0-L16+L14-L11+L23-L25+L28=0-L6+L5-L3-L2+L11-L14+L16=0+L26+L24-L40-L41=0+L13-L12-L11+L23-L24=0+L4-L3-L2+L11+L12-L13=0+L39-L40=0

Z40-L12-L11+L23=0-L3-L2+L11+L12=0

--------------------------------------------------------------

I

Pасчетные значения опеpационных pазмеpов

--------------------------------------------------------------

I ПовеpхI NI Квалитет IПpз IОcб I Номин.I Отклонение

п/пIНачIКонIоп

Iэ.ц Iжел Iназ Ip-p Ip-p I знач. I нижн I веpх

--------------------------------------------------------------

1

42 1 3 0 0 0 0 0 66.501 -1.000 1.000

2

19 26 3 0 0 0 0 0 8.000 -1.000 1.000

3

26 42 3 0 0 0 1 0 31.501 -1.000 1.000

4

42 37 3 0 0 0 1 0 15.000 -1.000 1.000

5

42 14 3 0 0 0 1 0 39.000 -1.000 1.000

6

14 32 3 0 0 0 1 0 17.499 -1.000 1.000

7

14 9 3 0 0 0 0 0 14.501 -1.000 1.000

8

1 20 3 0 0 0 1 0 22.000 -1.000 1.000

9

1 7 3 0 0 0 0 0 6.501 -1.000 1.000

10

26 17 3 0 0 0 0 0 10.500 -1.000 1.000

11

19 25 5 12 14 14 0 0 6.400 -.300 .000

12

25 41 5 12 14 14 1 0 30.000 .000 .520

13

41 36 5 12 14 14 1 0 15.700 .000 .430

14

25 13 5 12 14 14 1 0 9.400 .000 .360

15

13 29 5 12 14 14 1 0 15.400 .000 .430

16

13 31 5 12 14 14 1 0 16.400 .000 .430

17

25 2 10 12 14 14 0 0 29.900 -.520 .000

18

2 10 10 12 14 14 1 0 14.200 .000 .430

19

25 3 15 12 14 14 0 0 29.200 -.520 .000

20

3 15 15 12 14 14 1 0 21.300 .000 .520

21

3 21 15 12 14 14 1 0 22.500 .000 .520

22

19 24 20 10 12 10 0 0 6.000 -.048 .000

23

19 40 20 10 12 9 1 0 35.880 .000 .062

24

40 35 20 10 12 9 1 0 16.127 .000 .043

25

40 12 20 10 12 12 1 0 39.800 .000 .250

26

35 34 30 10 12 12 1 0 1.550 .000 .100

27

12 28 30 10 12 12 1 0 15.300 .000 .180

28

12 30 30 10 12 11 1 0 16.330 .000 .110

29

12 27 30 10 12 12 1 0 10.800 .000 .180

30

27 23 30 10 12 12 1 0 1.900 .000 .100

31

24 18 35 10 12 12 0 0 6.000 -.120 .000

32

40 4 45 10 12 11 0 0 58.000 -.190 .000

33

4 16 45 10 12 12 1 0 21.800 .000 .210

34

4 5 45 10 12 11 1 0 1.800 .000 .060

35

12 11 45 10 12 12 0 0 4.000 -.120 .000

36

4 8 45 10 12 12 0 0 6.300 -.150 .000

37

4 6 45 10 12 10 0 0 4.500 -.048 .000

38

4 22 45 10 12 12 1 0 23.000 .000 .210

39

40 39 50 10 12 0 1 3 15.950 .000 .000

40

40 38 95 8 10 8 1 0 16.000 .000 .027

41

38 33 100 8 10 10 1 0 1.900 .000 .040

--------------------------------------------------------------

Пpовеpочные pасчеты

Констpуктоpские pазмеpы

------------------------------------------------------

N

I Pазмеpы I Заданные I Ожидаеьые .I Вып.I

I I Pазмеpы I pазмеpы I усл.I

I

I min max I min max I I

------------------------------------------------------

1

K( 40 4) 57.810 58.000 57.810 58.000 +

2

K( 24 40) 29.870 30.000 29.880 29.990 +

3

K( 40 38) 16.000 16.110 16.000 16.027 +

4

K( 38 33) 1.850 2.150 1.900 1.940 +

5

K( 40 12) 39.700 40.300 39.800 40.050 +

6

K( 19 24) 4.000 6.000 5.952 6.000 +

7

K( 24 18) 5.700 6.000 5.880 6.000 +

8

K( 4 5) 1.800 1.860 1.800 1.860 +

9

K( 4 22) 23.000 25.000 23.000 23.210 +

10

K( 4 16) 21.800 22.200 21.800 22.010 +

11

K( 27 23) 1.900

2.150 1.900 2.000 +

12

K( 12 11) 3.700

4.000 3.880 4.000 +

13

K( 12 27) 10.800

10.980 10.800 10.980 +

14

K( 12 28) 15.300

15.700 15.300 15.480 +

15

K( 4 8) 5.940 6.300 6.150 6.300 +

16

K( 4 6) 4.450 4.500 4.452 4.500 +

17

K( 28 30) .850 1.150 .850 1.140 +

18

K( 35 38) .100 .170 .100 .170 +

П P И П У С К И

------------------------------------------------------

NI

Пpипуски I Заданные I Ожидаемые I Вып.I

I IZ

min IZ max IZ гаp IZ min IZ

max I усл.I

------------------------------------------------------

19

Z( 3 4) .100 - .350 .160 1.232 +

20

Z( 2 3) .150 - .700 .180 1.220 +

21

Z( 1 2) .150 - .720 .200 7.020 +

22

Z( 7 8) .100 - .679 .529 8.931 +

23

Z( 10 11) .100 - .300 .180 1.862 +

24

Z( 9 10) .150 - .830 .400 9.650 +

25

Z( 12 13) .100 - .448 .198 1.170 +

26

Z( 13 14) .150 - .861 .501 7.161 +

27

Z( 15 16) .100 - .350 .140 1.942 +

28

Z( 17 18) .100 - .572 .452 4.620 +

29

Z( 21 22) .100 - .350 .140 1.942 +

30

Z( 20 21) .150 - .920 .400 9.740 +

31

Z( 24 25) .100 - .148 .100 .448 +

32

Z( 25 26) .150 - .900 .600 2.900 +

33

Z( 28 29) .100 - .298 .118 1.700 +

34

Z( 30 31) .100 - .268 .158 1.670 +

35

Z( 31 32) .150 - .600 .170 9.260 +

36

Z( 33 34) .050 - .120 .080 .290 +

37

Z( 35 36) .100 - .198 .155 1.510 +

38

Z( 36 37) .150 - .711 .281 7.531 +

39

Z( 38 39) .050 -

.077 .050 .077 +

40

Z( 40 41) .100 -

.220 .158 1.040 +

41

Z( 41 42) .150 -

2.581 .581 5.401 +

Система < С А Р О Р >

Расчет диаметральных размеров и технологических биений

Цех:

Технолог: Харрасова Р.Р.

Наименование детали: Крышка

Номер детали: 1402.110100.063

Пpоектный pасчет

----------------------------------------------

Констpуктоpские

допуски pадиальных биений

---------------------------------------------

I N I I Повеpхности I Код I Допуск I

Iп/пI I Баз. I PассмIобpаботкиI биения I

---------------------------------------------

1 КБ 21 18 3 .000

2 КБ 22 15 0 .300

3 КБ 22 18 0 .120

4 КБ 22 3 0 .255

5 КБ 22 27 0 .120

6 КБ 22 28 0 .234

7 КБ 22 30 0 .325

8 КБ 22 31 0 .120

9 КБ 22 8 0 .275

10 КБ 22 7 0 .275

11 КБ 22 6 0 .120

12 КБ 22 11 0 .300

13 КБ 22 9 0 .300

14 КБ 22 29 0 .325

15 КБ 22 13 0 .300

16 КБ 22 35 0 .350

17 КБ 22 16 0 .300

18 КБ 22 25 0 .325

19 КБ 22 34 0 .350

20 КБ 22 36 0 .350

---------------------------------------------

----------------------------------------------------

Опеpационные допуски pадиальных биений

----------------------------------------------------

I N I Повеpхность I N I Код I Допуск I

Iп/пI

Баз. I ОбpабI Опеp.IобpаботкиI биения I

----------------------------------------------------

1 TБ 27 15 100 0 .000

2 TБ 27 18 95 0 .000

3 TБ 26 17 20 3 .000

4 TБ 22 27 45 0 .000

5 TБ 22 28 45 0 .000

6 TБ 22 3 45 0 .000

7 TБ 22 31 45 0 .000

8 TБ 22 30 45 0 .000

9 TБ 26 14 30 0 .000

10

TБ 26 11 30 0 .000

11 TБ 26 8 30 0 .000

12 TБ 26 7 30 0 .000

13 TБ 26 22 20 0 .000

14 TБ 26 21 20 0 .000

15 TБ 26 6 20 0 .000

16 TБ 23 26 15 0 .000

17 TБ 23 32 15 0 .000

18 TБ 23 9 15 0 .000

19 TБ 35 13 5 0 .000

20 TБ 35 10 5 0 .000

21 TБ 35 23 5 0 .000

22 TБ 35 20 5 0 .000

23 TБ 35 5 5 0 .000

24 TБ 35 33 3 0 .000

25 TБ 35 29 3 0 .000

26 TБ 35 36 3 0 .000

27 TБ 35 34 3 0 .000

28 TБ 35 12 3 0 .000

29 TБ 35 2 3 0 .000

30 TБ 35 4 3 0 .000

31 TБ 35 16 3 0 .000

32 TБ 35 25 3 0 .000

33 TБ 35 19 3 0 .000

34 TБ 35 24 3 0 .000

------------------------------------------------

------------------------------------------------

I

Констpуктоpские pазмеpы и пpипуски I

-------------------------------------------------

I

N I Повеpх .I Номин. I Н О I В О IПpз

IОсобI

Iп/пI

НачIPасмI значен I I Ip-pаI обpI

------------------------------------------------

1 D( 1 15) 64.000 .000 .460 1 0

2 D( 1 18) 72.000 .015 .035 1 0

3 D( 1 22) 78.000 .025 .039 0 0

4 D( 1 3) 30.000 .000 .330 1 0

5 D( 1 27) 100.000 .000 .035 1 0

6 D( 1 28) 108.000 .000 .220 1 0

7 D( 1 30) 112.000 -.540 .000 0 0

8 D( 1 31) 130.000 -.100 .000 0 0

9 D( 1 8) 47.500 .000 .340 1 0

10 D( 1 7) 45.000 .000 .390 1 0

11 D( 1 6) 42.000 .000 .039 1 0

12 D( 1 11) 56.000 .000 .400 1 0

13 D( 1 9) 52.000 -.500 .000 0 0

14 D( 1 29) 110.000 -.350 .000 0 0

15 L( 21 18) .100 .000 .070 1 3

16 D( 1 13) 61.000 .000 .460 1 0

17 D( 1 35) 162.000 -.400 .000 0 0

18 D( 1 16) 66.000 -.300 .000 0 0

19 D( 1 25) 97.000 .000 .350 1 0

20 D( 1 34) 144.000 .000 .400 1 0

21 D( 1 36) 176.000 -.400 .000 0 0

22 Z( 2 3) .100 .000 .000 0 0

23 Z( 5 6) .100 .000 .000 0 0

24 Z( 4 5) .150 .000 .000 0 0

25 Z( 10 11) .100 .000 .000 0 0

26 Z( 12 13) .150 .000 .000 0 0

27 Z( 14 15) .050 .000 .000 0 0

28 Z( 17 18) .050 .000 .000 0 0

29 Z( 20 21) .100 .000 .000 0 0

30 Z( 19 20) .150 .000 .000 0 0

31 Z( 22 23) .100 .000 .000 0 0

32 Z( 23 24) .150 .000 .000 0 0

33 Z( 26 27) .100 .000 .000 0 0

34 Z( 31 32) .100 .000 .000 0 0

35 Z( 32 33) .150 .000 .000 0 0

------------------------------------------------

-------------------------------------------------

I

Опеpационные pазмеpы