Закономерности изнашивания смазываемых деталей при эксплуатации в режиме 'пуск-стоп'

Министерство

образования республики Беларусь

Учреждение

образования

Белорусский

государственный университет транспорта

Кафедра

«Материаловедение и технология материалов»

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к дипломному

проекту

Закономерности

изнашивания смазываемых деталей при эксплуатации в режиме «пуск-стоп»

Разработала

Лашенко С.В.

студентка

группы Мо-51

Научный

руководитель

д.т.н.

Богданович П.Н.

Введение

В современном машиностроении

основная часть деталей узлов трения выходит из строя вследствие износа. Износ -

это изменение размеров и формы твёрдого тела в результате изнашивания.

Изнашивание - это процесс отделения материала с поверхности твёрдого тела при

трении и (или) увеличение остаточной деформации, сопровождающийся постепенным

изменением размеров этого тела.

Одним из важных эксплуатационных

факторов, влияющих на износостойкость и долговечность узлов трения является

эксплуатация их в режиме «пуск-стоп». При переменном

режиме движения наблюдается наибольшее изнашивание деталей трибосопряжений по

сравнению с их непрерывным движением.

Пусковой период связан с повышенной

интенсивностью износа, зависящей от длительности бездействия узла перед пуском,

от температуры деталей и свойств смазки. Пусковой период сопровождается

изменениями величин и форм зазоров, а в некоторых узлах - резкими изменениями.

В отдельных сечениях зазоры могут достигать даже нулевых значений.

Данный режим движения

характерен для узлов трения автомобилей эксплуатирующихся в пределах города.

Пусковые износы деталей двигателя

являются актуальной проблемой эксплуатации транспортных машин. Одним из

основных факторов, определяющих величину пусковых износов, является время

задержки поступления масла к рабочим поверхностям. В начальный период работы

двигателя масло не поступает к деталям. В этом случае интенсивность изнашивания

поверхностей определяется адгезионными качествами масла, т. е. его способностью

образовывать граничные плёнки, состоящие из полярно-активных молекул смазочного

материала. Процесс взаимодействия поверхностей при граничной смазке

характеризуется наличием площадок местного контактирования. В пределах таких

площадок развиваются большие контактные напряжения. В результате происходит

образование адгезионных связей и последующее их разрушение.

С процессами трения в режиме «пуск - стоп» во

многом схожи процессы, происходящие при реверсивном трении. При подготовке

данного дипломного проекта основной акцент будет сделан на особенности

реверсивного трения.

Снижение интенсивности изнашивания при таком

режиме является актуальной и важной задачей современного машиностроения.

Цель исследования - выявить закономерности

влияния режимов нагружения на толщину смазочного слоя и изнашивание деталей

трибосопряжений, эксплуатирующихся в непрерывном режиме и в режиме «пуск -

стоп».

1. Изнашивание смазываемых деталей,

эксплуатирующихся в режиме «пуск-стоп» и при реверсивном движении

.1 Особенности изнашивания деталей,

работающих в режиме «пуск-стоп»

Основной

причиной ухудшения технического состояния любого автомобиля является износ его

деталей, механизмов и узлов. К факторам, оказывающим наибольшее влияние на

интенсивность износа деталей, относится режим движения, нагрузка, дорожные и

климатические условия, качество топлива, технического обслуживания и мастерство

вождения.

В частности на

износ деталей и механизмов машины сильно влияет переменный режим движения, т.е.

большое число ускорений, замедлений и остановок. Такие

условия эксплуатации характерны для узлов трения автомобилей эксплуатирующихся в

городах с интенсивным движением. От частого и резкого изменения числа оборотов

коленчатого вала в первую очередь изнашиваются

подшипники коленвала - это связано с ухудшением подвода смазки в область

трущихся поверхностей [1].

В значительной мере долговечность

трибосопряжений определяется частотой и правильностью выполнения запуска

машины, поскольку износ деталей в пусковой период является наиболее

интенсивным. Так, средний износ цилиндров и поршневых колец дизеля за один пуск

эквивалентен 3-5 часам непрерывной его работы в нормальных условиях. Причина

повышенного износа деталей в период пуска заключается в следующем: после

остановки двигателя масло вытекает из зоны контакта и переход к скольжению в

момент пуска осуществляется в режиме граничного трения. Кроме того, снижение

температуры смазочного материала в период остановки машины даже до 20°С

ухудшает его смазочную способность [2].

Интенсивность изнашивания трущихся поверхностей,

при подготовке двигателя к принятию нагрузки, зависит от вязкости масла в

момент остановки двигателя, продолжительности перерыва в работе, технического и

теплового состояния узлов трения при пуске, режима послепускового прогрева,

конструктивных особенностей и характеристик смазочных систем, питания и пуска,

качества топлива и моторного масла и многих других конструктивных и эксплуатационных

факторов.

Масло в момент остановки двигателя имеет малую

вязкость, быстро стекает в главную масляную магистраль и далее в поддон

картера. Наиболее интенсивно масло вытекает из узлов трения в течение 5-6 часов

после остановки двигателя. Условия работы трущихся пар при пуске двигателя

определяются толщиной и прочностью оставшихся масляных пленок. Чем меньше

толщина слоя масла, тем вероятнее непосредственный контакт поверхностей трения.

Прочность оставшихся масляных пленок зависит от

вязкости масла. В свою очередь вязкость напрямую зависит от температуры.

Увеличение вязкости масла с понижением температуры затрудняет его подачу к

узлам трения, так как смазка не втягивается валом в зону трения. Уменьшение

вязкости масла с увеличением температуры способствует разжижению масла, что

приводит к его вытеканию из узла терния. По этим причинам узлы трения некоторое

время после начала пуска работают при недостаточном количестве масла.

Благодаря достаточно высокой вязкости при

рабочих температурах и ее меньшему изменению с понижением температуры

загущенные масла медленнее стекают в поддон картера после остановки двигателя и

быстрее поступают к узлам трения при пуске. Образование устойчивого слоя масла

на поверхностях трения при использовании загущенных масел способствует

уменьшению износа [13].

Скорость подачи масла к узлам трения

увеличивается по мере прогрева двигателя после пуска. Интенсивность изнашивания

деталей при этом уменьшается. Износ при пуске на этапе подготовки двигателя к

принятию нагрузки фактически определяется износом деталей в течение 10 секунд

после включения стартера.

Режим пуска на износ влияет следующим образом: с

увеличением частоты вращения коленчатого вала при прогреве ускоряется нагрев

масла и охлаждающей жидкости. Однако резкое увеличение температуры подшипников

и давления в масляной магистрали может быть причиной задиров вкладышей и

нарушений в работе смазочной системы.

Ухудшение условий образования топливно-воздушной

смеси и большее обогащение смеси при низкотемпературном пуске увеличивает

количество в ней топлива в капельножидком состоянии. Жидкое топливо попадает на

стенки цилиндра и уменьшает толщину масляной пленки или смывает ее.

Содержание топлива в масле, стекающем со стенок

цилиндра, при температурах (-20)-(-10)°С может достигать

10-40%. Разжижение масла топливом до определенного предела может способствовать

снижению износа. Смесь масла с топливом имеет меньшую вязкость, быстрее

поступает к узлам трения и обеспечивает лучший отвод теплоты от трущихся

поверхностей.

Изнашивание деталей двигателя зависит от

пусковой регулировки топливной аппаратуры и применяемого способа облегчения

пуска. Наименьшие износы при пуске карбюраторного двигателя имеют место при

оптимальном для пуска обогащении смеси топлива с воздухом. Износы будут меньше

при подаче во впускной трубопровод легковоспламеняющейся пусковой жидкости и в

случае предпускового подогрева двигателя. Применение пусковой жидкости

сокращает продолжительность пуска и послепускового прогрева и уменьшает

вероятность смывания масляной пленки со стенок цилиндра несгоревшей частью

топлива. Снижение износа гильз цилиндров после предпускового подогрева

объясняется уменьшением вязкости масла в картере.

Правильность выбора способа пуска и соответствие

топливно-смазочных материалов оценивают по относительной доле износов при пуске

в общих эксплуатационных износах двигателя. Относительная доля износов при

пуске для различных типов двигателей составляет 2-25 %. Пробег автомобиля,

эквивалентный по износу цилиндров одному пуску и прогреву двигателя, составляет

летом 3-16 км и зимой 12-100 км. Эквивалентные по износу пробег автомобиля и

время работы тракторного дизеля (в моточасах) зависят от конкретных условий

пуска, режимов работы двигателя под нагрузкой и их сопоставимости, поэтому

являются величинами условными.

Меньшая относительная доля износов при пуске в

суммарных эксплуатационных износах деталей двигателей связана с применением

топлив и моторных масел лучшего качества и показывает целесообразность снижения

минимальной температуры надежного пуска двигателей без их предварительного

подогрева при использовании загущенных масел и эффективных средств облегчения

воспламенения топлива. Снижение времени пуска в этих случаях позволяет повысить

коэффициент использования автотракторного парка в зимнее время.

.2 Виды и

закономерности изнашивания деталей в режиме «пуск-стоп» и

при реверсивном движении

К деталям, работающим в режиме

«пуск-стоп» относятся детали двигателей внутреннего сгорания. Это детали

цилиндропоршневой группы, коленчатые валы, подшипники коленчатых валов, шейки,

вкладыши и т.д.

Коленчатый вал испытывает

большие нагрузки и подвергается скручиванию,

изгибу и механическому изнашиванию. Крутящий

момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля

<#"654455.files/image001.jpg">Износ

рабочего слоя по всей ширине подшипника в зоне максимальной

нагрузки. Возможными

причинами могут быть: несоосность подшипника и шейки вала, недостаток масла

или его высокая температура, шероховатость шеек вала.

|

|

|

Местный

износ в виде резко очерченного блестящего пятна через непродолжительное время

работы.

Причина

- наличие инородной частицы между постелью и вкладышем

|

|

|

Следы

приработки по краям смазочной канавки в случае неточности изготовления

вкладыша. Необходимо устранить натир по краям канавки во избежание нарушения

подвода масла.

|

|

|

Риски

и царапины, вызванные частицами

загрязнений в масле

|

|

|

Наволакивание

металла рабочего слоя по направлению вращения шейки. Причина

- работа в режиме граничного

трения из-за недостаточного прокачивания двигателя маслом

перед пуском.

|

Причиной

граничного

трения является недосточное

количество смазочного

материала между трущимися деталями. Это одна

из самых

распространенных причин разрушения сопряженных

пар трения. Начинается

оно с разрушения масляной пленки. Это происходит по

нескольким причинам:

· Нарушение

подачи масла. Если масло вытекло из пробитого поддона, срезаны шлицы привода

маслонасоса или забит маслоприемник, то в результате

происходит

разрушение масляной пленки, контактирование поверхностей, рост температуры и

плавление материала. К аналогичному результату приводит также недостаточный

зазор в подшипнике, несоосность и неправильная форма постели -

все это вызывает резкий рост нагрузок и выдавливание

масла из зазора между вкладышем и шейкой вала.

· Разжижение

масла топливом или охлаждающей жидкостью. Разжижение

масла топливом приводит к уменьшению вязкости масла. Это

недопустимо, так как во время остановки двигателя масло будет быстро стекать из

узла трения, и во время следующего пуска, в начальный момент, двигатель будет

работать без смазки, в режиме граничного трения, что приведет к его быстрому

изнашиванию.

С процессами трения в режиме «пуск - стоп» во

многом схожи процессы, происходящие при реверсивном трении. Разница заключается

только во времени уменьшения толщины масляной плёнки в зоне контакта. Хотя при

малой вязкости масла эти процессы растянуты во времени одинаково.

Наиболее полно описанием реверсивного терния и

процессами, происходящими при нем занимался Евдокимов В.Д. Он показал, что при

реверсивном трении возникают упругие деформации вне зоны контакта. Также в

своих экспериментах он показал отличительные особенности реверсивного трения от

одностороннего.

Поверхности трущихся пар претерпевают

определенные изменения, в основе которых лежат упруго - пластические и

пластические деформации. Так как изменение деформаций многих материалов обычно

начинается с упругих, то перемена направления знака деформирования должна

отразиться в первую очередь на упругих перемещениях, а с дальнейшим их ростом -

и на пластических. Поэтому эффект от знакопеременного нагружения при трении

легче заменить на упругих деформациях поверхностных слоев.

Критерии износостойкости, усталостная природа

износа, сдвиговые деформации и их роль в обобщенном законе трения,

предварительные смещения и усталостная прочность антифрикционных покрытий тесно

связаны с упругими деформациями поверхности при трении. В связи с этим возникла

необходимость изучения упругих деформаций не только при постоянном направлении

силы трения, но и в условиях знакопеременного трения.

Экспериментально установлено, что упругие

деформации поверхностных слоев вне зоны контакта при определенных условиях

более длительного трения полностью не исчезают, а сохраняются, накапливаются и

благодаря пластическим деформациям в зоне контакта и вблизи нее становятся

остаточными. Величина деформаций зависит от направления скольжения. Это

позволяет предположить, что реверсивность трения отражается на остаточных

внутренних напряжениях поверхностных и глубинных слоев обоих контртел.

При изучении эксплуатационных и

физико-механических свойств деталей машин, в частности износостойкости

подшипниковых материалов, большой интерес представляют остаточные внутренние

напряжения первого рода. Их величина и знак оказывают различное влияние на износостойкость

материалов, для увеличения которой предпочтительнее создавать в поверхностных

слоях напряжения сжатия. Установлено, что при трении в поверхностных и

глубинных слоях металла возникают внутренние напряжения, зависящие от режимов

трения [5].

1.3 Влияние

свойств масел на изнашивание деталей ДВС в режиме «пуск-стоп» и при реверсивном

движении

Моторное масло - это важный

элемент конструкции двигателя оно смазывает, защищает от износа и охлаждает.

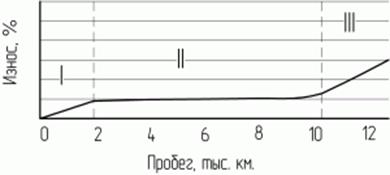

На рисунке 1 изображена

зависимость износа узла трения от пробега автомобиля на одном масле.

Самым продолжительным и

стабильным является период II (устойчивая работа), износ практически не

наблюдается. Именно поэтому очень важно знать ресурс масла, время его замены.

Если промедлить или поторопиться с заменой масла, то процесс изнашивания

двигателя увеличивается. Использование качественного масла, правильность его

подбора, наряду с правильной эксплуатацией, и своевременной заменой поможет

существенно продлить ресурс автомобиля [6].

<#"654455.files/image007.jpg"> <#"654455.files/image008.jpg">

<#"654455.files/image007.jpg"> <#"654455.files/image008.jpg">

Рисунок 3 - Зависимость

вязкости моторного масла от температуры

При низких температурах

вязкость достаточно высока, а с ростом температуры вязкость моторного масла

падает, т.е. масло становится более жидким.

Скорость падения кинематической

вязкости с ростом температуры характеризуется индексом вязкости масла. Индекс

вязкости показывает «степень разжижения» масла. Чем ниже индекс вязкости масла

<#"654455.files/image009.jpg">

Рисунок 4 - Зависимость износа узлов

трения от вязкости масла

На практике, в случае реальных

моторных масел, низкий индекс вязкости означает плохой запуск двигателя при

низких температурах или плохая его защита от износа при высоких температурах.

Чем выше индекс вязкости моторного масла, тем в более широком температурном

диапазоне масло обеспечивает работоспособность двигателя - обеспечивается более

легкий пуск двигателя при низких температурах и достаточная толщина масляной

пленки (и, соответственно, защита двигателя от износа) при высоких температурах

[2].

Влияние вязкости на пуск двигателя:

c уменьшением вязкости масла облегчается пуск двигателя и ускоряется подача

масла на стенки цилиндра в момент пуска. Однако необходимо учитывать, что

удельная нагрузка, которую может выдержать смазываемый подшипник, возрастает с

увеличением числа оборотов вала и повышением вязкости масла. С повышением

вязкости масла возрастает толщина масляной пленки, разделяющей трущиеся

поверхности, что косвенно приводит к некоторому повышению степени сжатия

топливно-воздушной смеси в цилиндре (компрессии) из-за снижения потерь на

прорыв газов в полость картера через изношенные кольца поршня, что, в конечном

счёте, приводит к улучшению условий сгорания топлива в процессе рабочего цикла.

Однако вязкие масла низкого качества (имеющие низкий индекс вязкости) при

низких температурах создают проблемы при запуске двигателя, а также создают

предпосылки для трения без масла при пуске. В связи с этим выбор вязкости масла

- это комплексная задача, решение которой должно одновременно удовлетворить

всем вышеназванным требованиям.

Для решения проблемы в масла добавляют

вязкостные присадки.

Вязкостными называют присадки, улучшающие

вязкостно-температурные характеристики масел, т.е. присадки, уменьшающие

изменения вязкости при повышении температуры [6]. Масла, содержащие эти

присадки, сочетают в себе хорошие пусковые и антифрикционные свойства,

характерные для маловязких масел при низких температурах, и хорошие смазывающие

свойства высоковязких масел при высоких температурах. При низких температурах

вязкость масла, содержащего вязкостную присадку, ниже вязкости базового масла.

Так как вязкостные присадки также увеличивают низкотемпературную вязкость,

требуются сравнительно маловязкие масла для получения масел с заданными

вязкостными характеристиками с помощью вязкостных присадок.

От свойств применяемой смазки зависят упругие

деформации вне зоны контакта: с увеличением вязкости масла уменьшается

абсолютная величина деформации при заданной силе трения. Наличие поверхностно -

активных веществ в смазке также сказывается на упругих деформациях. Так,

например, касторовое масло, обладающее малой вязкостью, но высокой

поверхностной активностью, заметно уменьшает деформации [17].

На характер упрочнения поверхностных и глубинных

слоев металлических образцов в сравнимых условиях реверсивного и одностороннего

трения оказывают влияние смазки и поверхностно - активные присадки.

Установлено, что при трении в инактивном вазелиновом масле, а также в

индустриальных маслах кривые наклепа при реверсивном трении лежат ниже кривых

наклепа при одностороннем трении. Применение поверхностно - активных присадок в

виде органических спиртов в общем сохраняет данную закономерность, но изменяет

микротвердость. Наиболее контрастное изменение микротвердости наблюдается при

использовании в качестве поверхностно - активной присадки 2% олеиновой кислоты.

Знакопеременное протекание сдвиговых деформаций облегчает проявление

адсорбционного эффекта по сравнению с односторонним трением, в результате чего

адсорбционное понижение прочности сменяется адсорбционным упрочнением. Действие

поверхностно - активных веществ смазки проявляется не только в условиях

установившейся динамики трения, но и в начальный момент, когда трение носит

статический характер. Также установлено, что поверхностно-активные присадки к

смазке, особенно олеиновая кислота в концентрации 0.5-2,0% сглаживают пики

статической силы трения и уменьшают упругие деформации вне зоны контакта.

В таблице 2 приведены экспериментальные данные

по упругим деформациям и силе трения для образца из стали 45 при одностороннем

и реверсивном вращении стального кольца с нагрузкой в 3 MПа.

Из таблицы видно, что при реверсивном трении обезжиренных образцов и образцов,

покрытых слоем смазки без поверхностно - активной присадки, сила трения и

деформации поверхностных слоев вне зоны контакта больше, чем при идентичных

условиях одностороннего трения.

Такая особенность реверсивного трения, вероятно,

сказывается не только на упругих деформациях и силе трения, но и на

разнообразных свойствах поверхностных и глубинных слоев. Воздействие смазки с

поверхности активными присадками при реверсивном трении может быть использовано

в механизмах, где необходимы плавные и точные микроперемещения в условиях

реверсивного скольжения, например в прецизионных станках.

Таблица

2

Влияние реверсивности трения на упругие

деформации и силу трения (образцы обезжирены)

|

Смазка

|

Одностороннее

трение

|

Реверсивное

трение

|

|

Δ, мкм

|

F, Н

|

Δ,

мкм

|

F, Н

|

|

Масло

индустриальное 12

|

0.21

|

61

|

0.35

|

110

|

|

Тоже,

без присадки

|

0,17

|

53

|

0,24

|

76

|

|

Тоже,

с 0.5%

олеиновой

кислоты

|

0.13

|

42

|

0.17

|

65

|

|

Тоже,

с 2%

олеиновой

кислоты

|

0.08

|

25

|

0.07

|

24

|

Отмеченная общая тенденция к уменьшению силы

трения и упругих деформаций вне зоны контакта под воздействием смазки с

поверхностно-активными присадками независимо от направления трения объясняется

адсорбционными процессами, в первую очередь пластифицированием металла в зоне

контакта с переносом пластических деформаций в тонкий поверхностный слой.

В зоне растяжения поверхностно-активная присадка

не только сокращает протяженность повышенного наклепа, но и в некоторой степени

снижает микротвердость ниже исходной. Очевидно, в этом случае зона растяжения

при трении с раскрытыми микропорами и трещинами более благоприятна для

проявления адсорбционного эффекта, нежели зона сжатия с закрытыми дефектами.

Установлено, что реверсивное трение со смазкой

не дает такого четкого глубинного упрочнения, как без смазки, а глубина

упрочнения при реверсивном и одностороннем трении оказывается практически

одинаковой и даже с некоторой тенденцией к увеличению при одностороннем трении.

Очевидно, при трении со смазкой из-за меньших значений силы трения и

локализации деформаций в более тонком поверхностном слое максимальная глубина

пластической деформации определяется нормальным давлением с первых моментов трения.

Исходя же из наличия на эпюрах внутренних напряжений при реверсивном трении со

смазкой площадок практически равных напряжений, можно полагать, что в глубинных

слоях металла, несмотря на плавное снижение микротвердости, все же существует

некоторый объем с определенным нарушением такой плавности изменения свойств.

Вероятно, метод измерения внутренних напряжений является более чувствительным к

остаточным изменениям в объеме металла, чем метод микротвердости. Для изучения

влияния реверсивности трения на упрочнение поверхностных слоев были применены и

другие пары трения, и экспериментальные установки. Среди них определенный

интерес представляет трение тонких пластинок, при котором на первый план

выделяются упруго-пластические деформации от трения, не завуалированные

объемными свойствами металла.

Наличие упругих деформаций вне зоны контакта, а

также преобладание пластических деформаций в зоне контакта ограничивает

переходный участок вблизи контакта с упруго-пластическими деформациями и

постепенным их переходом в упругие. Зависимость упругих деформаций поверхностей

от направления трения является результатом определенного различия в характере

пластических деформаций. Так как одним из показателей пластических деформаций

является величина микротвердости, то реверсивность трения должна влиять на ее

изменение [5].

Рассмотренные зависимости

позволяют сделать вывод о том, что основными факторами, определяющими

возможность надёжной работы деталей трибосопряжений при пуске, являются:

) Свойства моторного масла и в

первую очередь его способность образовывать прочные адсорбционные и химически

модифицированные смазочные слои, обеспечивающие снижение коэффициента трения и

доли металлического контакта в широком диапазоне температур.

) Время поступления масла к

рабочим поверхностям при пуске, определяемое конструктивными особенностями

смазочной системы и вязкостно-температурными свойствами масла.

) Режим работы двигателя и его

сопряжений при пуске - прогреве, основными параметрами которого являются

нагрузка и частота вращения коленчатого вала.

.4 Повышение долговечности пар

трения, работающих при реверсивном движении

Детали, работающие в режиме «пуск - стоп»,

работают в тяжелых условиях, поэтому для их бесперебойной работы необходимо

обеспечить непрерывную подачу смазочного материала и сплошность смазочного

слоя, разделяющего трущиеся детали. Так как при трении возникают задиры, то

применяют антифрикционные, противоизносные и

противозадирные присадки.

Антифрикционные присадки снижают или

стабилизируют коэффициент трения, т.е. повышают маслянистость,

уменьшают

коэффициент трения между поверхностями трения, смазываемыми маслом, и устраняют

при этом прерывистое скольжение [6].

В качестве

антифрикционных

присадок применяются

вещества, обладающие поверхностной активностью: природные жиры, жирные кислоты

(как лауриновая, стеариновая и олеиновая),

их эфиры и соли и др. Молекулы указанных веществ, адсорбируясь на поверхности

металла, препятствуют непосредственному контакту трущихся поверхностей. Для

повышения маслянистости и снижения коэффициента трения используют АФП

поверхностно -

активного

характера, у которых должна быть длинная неразветвленная углеводородная цепь с

активной концевой группой, отвечающей жирным кислотам и сложным эфирам.

Молекулы такой АФП группируются на поверхности металла так, что полярная группа

находится в контакте с металлом, а другие группы направлены наружу.

Противоизносные и противозадирные

присадки предназначены для снижения коэффициента трения, уменьшения износа и

повышения прочности масляной пленки на трущихся деталях. Применение таких

присадок позволяет предотвратить задиры и схватывание поверхностей трения.

Противоизносные и противозадирные

присадки в

отличие от антифрикционных не просто образуют адсорбционный слой, а химически

взаимодействуют с поверхностью металла.

Действие

противоизносных

и противозадирных присадок объясняется

образованием на смазываемых металлических поверхностях тонких слоев с

ориентированными молекулами масла. В таком ориентированном слое масло имеет

более высокое значение вязкости, повышенную способность сопротивляться

нагрузкам и не допускать непосредственного контакта трущихся поверхностей даже

при высоких удельных нагрузках. На смазываемой поверхности происходит

химическая реакция между активными веществами присадки и металлом. При этом на

металле образуются пленки, препятствующие износу и задирам.

Противоизносные и противозадирные

присадки получают, обрабатывая триизобутилен серой в мольном отношении 1:5-1:25

при температуре 182-260°С,

давлении 0,1-0,8

МПа и при продувке реакционной смеси инертным газом.

Хорошими противоизносными и

противозадирными присадками являются

серусодержащие соединения: осерненные минеральные масла, олефиновые полимеры,

дисульфиды и полисульфиды и др. В условиях повышенных температур и нагрузок эти

соединения взаимодействуют с металлом с образованием пленки сульфида железа на

поверхностях трения, препятствующей износу и задиру

[8].

Таким образом, в настоящее время не изучено

влияние длительности периода остановки и режимов нагружения, вязкости и состава

смазочного материала на толщину смазочного слоя, трение и изнашивание деталей

трибосопряжений, работающих в режиме «пуск - стоп» и при реверсивном движении.

Поэтому задачами данного дипломного проекта являются:

разработать методику испытаний;

изучить влияние режимов нагружения на толщину

смазочного слоя, разделяющего трущиеся тела;

выявить закономерности трения и изнашивания

деталей трибосопряжений, работающих в непрерывном режиме и в режиме «пуск -

стоп».

2. Методика проведения испытаний

.1 Материалы для исследования

Один из элементов был изготовлен из стали 45, а

сопрягаемый элемент из бронзы БрОФ10-1. Сталь 45.

Класс: сталь

конструкционная углеродистая качественная. Химический

состав

и механические свойства стали 45 представлены в таблице 2 и в таблице 3 соответственно.

Таблица

3

Химический состав в % стали 45

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

Al

|

|

0,42-0,5

|

0,17-0,37

|

0,5-0,8

|

до

0,3

|

до

0,04

|

до

0,035

|

до

0,25

|

до

0,3

|

до

0,08

|

Таблица

4

Механические свойства стали 45

|

Предел

текучести, σ0,2,

МПа

|

Предел

прочности при растяжении σв, МПа

|

Относительное

удлинение после разрыва, δ, %

|

Относитель-ное

сужение, ψ, %

|

Ударная

вязкость, кДж / м2

|

НВ,

не более

|

Предел

выносливости,σ-1,

МПа

|

|

275

|

530

|

15

|

32

|

29

|

197

|

231

|

Броф10-1 - оловянно-фосфорная бронза, 1%

фосфора, 10% олова. Характеризуется высокими антифрикционными и коррозионными

свойствами, а также повышенной износостойкостью. Механические свойства бронзы

представлены в таблице 5.

Таблица

5

Механические свойства бронзы

|

Марка

|

Предел

прочности при растяжении, σв, МПа

|

Относительное

удлинение, δ,

%

|

HB

|

Назначение

|

|

БрОФ10-1

|

250

|

1-2

|

100

|

Подшипники

скольжения

|

Таблица

6

Физические свойства бронзы

|

Коэффициент

линейного расширения a-106, 1/град

|

Теплопроводность,

кал/см×сек×град

|

Модуль

упругости Е, МПа

|

Предел

текучести, σ0,2, МПа

|

|

17,1-17,3

|

0,15-0,2

|

0,1

|

140

|

В качестве смазочного материала использовалось

чистое индустриальное масло И-8А. И-8А - масла дистиллятные, из

малосернистых и сернистых нефтей селективной очистки. Применяют в различных

отраслях промышленности для смазывания наиболее широко распространенных

легконагруженных, высокоскоростных узлов и механизмов, замасливания волокон и в

производстве масел, смазок и резин. Ряд отраслей народного хозяйства используют

эти масла в качестве рабочей жидкости для гидравлических систем различных строительных

машин, а так же шпинделей шлифовальных кругов металлорежущих станков,

контрольно-измерительных приборов. Технические характеристики индустриального

масла И-8А представлена в таблице 7.

Таблица

7

Технические характеристики индустриального масла

И-8А

|

Показатели

|

И-

8А

|

|

Плотность

при 20 °С, кг/м3, не более

|

880

|

|

Вязкость

кинематическая, при 40 °С, мм2/с

|

9-11

|

|

Кислотное

число, мг КОН/г, не более

|

0,02

|

|

Температура,

°С: - вспышки в открытом тигле, не ниже - застывания, не выше

|

150

(130) -15

|

|

Стабильность

против окисления: - приращение кислотного числа, мг КОН/г, не более -

приращение смол, %, не более

|

0,2

(0,3) 1,5

|

|

Зольность,

%, не более

|

0,005

|

|

Содержание

механических примесей

|

отсутствие

|

2.2 Схема фрикционного контакта и

установка для испытаний

Испытания на трение и изнашивание

образцов по схеме «ролик - частичный вкладыш» были

проведены на машине трения СМТ-1. Машина

СМТ-1 предназначена для испытания материалов на трение и износ, для изучения

процессов трения и износа металлов, сплавов и жестких конструкционных

пластмасс. Машина предназначена для работы в помещениях лабораторного типа.

Рисунок 5 - Схема триботехнического испытания: 1

- частичный вкладыш; 2 - ролик; 3 - емкость со смазочным материалом

Принцип действия машины заключается

в истирании пары образцов, прижатых друг к другу силой Р. В процессе работы на

нижнем образце измеряют момент трения.

На машине трения СМТ-1

можно проводить испытания в различных средах как в режиме трения качения без

проскальзывания, так и при наличии проскальзывания.

В данной

машине введено плавное регулирование частоты вращения образцов и расширен

диапазон измерения момента трения и скоростей скольжения, установлены

малоинерционные измерители момента трения и температуры.

Технические характеристики

машины трения СМТ - 1: частота вращения

вала нижнего образца от 75 до 1500 мин -1.

Измерения

частоты вращения вала нижнего образца в диапазоне

А от 75 до 750 мин -1, а в диапазоне

Б от 150 до 1500 мин -1. Пределы допускаемой приведенной погрешности

измерителя частоты вращения вала нижнего образца ± 3%, а предел допускаемой

погрешности счетчика суммарного числа оборотов вала нижнего образца ± 100

оборотов.

Номинальная цена единицы наименьшего разряда счетчика суммарного числа оборотов

вала нижнего образца - 100 оборотов. Число разрядов счетчика числа оборотов

вала нижнего образца - 6. Максимальный допускаемый момент трения для образцов

"диск - диск" в диапазонах чисел оборотов А и Б и для образцов

"вал-втулка" и "диск - колодка" в диапазоне чисел оборотов

А - 20 Н×м, а для образцов

"вал - втулка" и "диск -

колодка"

в диапазоне оборотов Б - 10 Н×м.

Диапазоны измерения момента трения в диапазоне I составляет от 1 до 10 Н×м,

а в диапазоне II от 2 до 20 Н×м.

Предел допускаемого значения среднего квадратического отклонения случайной

составляющей приведенной погрешности измерителя момента трения в режиме

статического нагружения составляет 1%.

Диапазон I для измерения усилий на образцы для пар "диск - диск" и

"диск - колодка" составляет от 200 до 2000 Н, а диапазон II для пары

"вал - втулка" - от 500 до 5000 Н.

2.3 Методика эксперимента

Перед испытаниями ролик и вкладыш протирались

бязью смоченной в керосине. Далее ролик закреплялся на валу машины трения, а

частичный вкладыш - с помощью винтов в державке.

На ролик сверху подводился вкладыш так, чтобы их поверхности касались друг

друга. Снизу устанавливалась емкость со смазочным материалом.

В качестве смазочного материала использовалось индустриальное

масло. Задавалась нагрузка в интервале 100 - 500 Н. Затем включалась установка.

Частота вращения вала в начальный момент времени находилась в интервале 0,52 -

1,0 м/с. В момент пуска ролик, во время своего вращения относительно вкладыша,

начинал увлекать за собой смазочный материал в зону контакта. Пара

трения смазывалась чистым индустриальным

маслом.

Коэффициент трения

определялся по измерению момента трения, который регистрировался с помощью электромагнитного

датчика <#"654455.files/image011.gif">, (1)

где N - нагрузка на вкладыш, Н;

r

- радиус ролика, 0,025 м.

Температура в зоне контакта образцов

измерялась с помощью термопары, которая устанавливалась в просверленном

отверстии частичного вкладыша

на

расстоянии около 2 мм от поверхности ролика.

Износ (по потере массы)

регистрировался на аналитических весах ВЛР-200 с погрешностью, равной 0,0001 г.

Интенсивность изнашивания Ih

определялась по формуле

, (2)

, (2)

где ∆m - изменение массы

образца в результате изнашивания;

ρ - плотность

материала исследуемого образца, для стали

- 7800 кг/м3, для

бронзы БрОФ10-1 - 8760 кг/м3;

Аа - номинальная

площадь поверхности трения, 2×10-4, м2;

n - скорость вращения ролика,

м/с ;

t

- время динамического контакта [18].

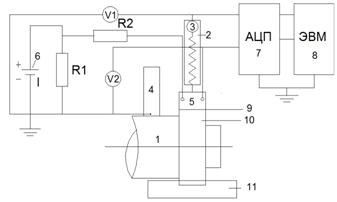

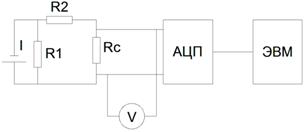

Для оценки толщины смазочного слоя

использовалось устройство, принцип

действия которого основан на

использовании 4-проводной электрической схемы (рисунок 7)

[9,

10]. Физической основой используемой методики

является то, что толщина смазочного слоя в зоне трения определяет силу тока

между контактными поверхностями тел и контактное сопротивление Rc

[11]. Формирование и разрушение граничного слоя и

другие процессы в зоне трения приводят к изменению его структуры и толщины и,

следовательно, контактного сопротивления. Последнее рассчитывалось по падению

напряжения на контакте, которое регистрировалось вольтметром. После обработки АЦП

6

данные

измерения момента трения, температуры и падения напряжения записывались в

программе на ЭВМ 7 (рисунок 6) [12].

Рисунок 6 - Блок-схема устройства для

определения контактного сопротивления:

- вал; 2 - узел нагружения; 3 - датчик

нагружения; 4 - медно-графитовая щетка (1-й токосъемник); 5 - вкладыш (2-й

токосъемник); 6 - источник тока; 7 - аналого-цифровой преобразователь (АЦП); 8

- электронно-вычислительная машина (ЭВМ); 9 - смазочный слой; 10 - ролик; 11 -

емкость со смазочным материалом

Рисунок 7 - Четырехпроводная электрическая схема

регистрации контактного сопротивления: I - источник тока; R1

- калибровочное сопротивление, R2

- магазин сопротивлений; R2

- контактное сопротивление; V - вольтметр

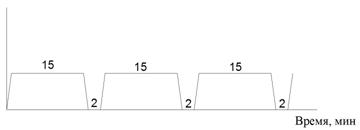

При проведении испытаний чередовались периоды эксплуатации

и остановки. Так на рисунках 8, 9, 10 и 11 представлены графики времени

эксплуатации и остановки.

После включения установки задавалась нужная

частота вращения ролика и прилагаемая на него нагрузка. Продолжительность

динамического контакта ролика относительно вкладыша составляла 15 и 5 минут,

после чего установка выключалась, и вращение ролика прекращалось.

Продолжительность статического контакта составляла 2 и 5 минут, после чего

установка запускалась, и ролик вновь вращался относительно вкладыша, с той же

частотой и нагрузкой 15 и 5 минут. Продолжительность динамического контакта во

всех режимах составляла 2 часа.

Рисунок 8 - Режим испытаний: 15 мин -

динамический контакт, 2 мин - статический контакт

Рисунок 9 - Режим испытаний: 5 мин -

динамический контакт, 2 мин - статический контакт

Рисунок 10 - Режим испытаний: 15 мин -

динамический контакт, 5 мин - статический контакт

Рисунок 11 - Режим испытаний: динамический

контакт - непрерывно

3. Закономерности трения и изнашивания

смазываемых деталей при различных режимах нагружения

.1 Влияние режимов нагружения на

трение бронзы по стали

Испытания проводились при скорости 0,5 м/с в

режимах «пуск - стоп» и при непрерывном режиме. Задаваемые нагрузки: 1; 1,5; 2;

2,5 МПа. Результаты испытаний представлены в таблице 8.

Таблица

8

Значения коэффициента трения при различных

режимах нагружения

|

N,

МПа

|

f

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v

= 0,5 м/с

|

|

1

|

0,064

|

0,062

|

0,084

|

0,07

|

|

1,5

|

0,070667

|

0,042667

|

0,070667

|

0,114667

|

|

2

|

0,073

|

0,034

|

0,073

|

0,119

|

|

2,5

|

0,088

|

0,136

|

0,1368

|

0,1576

|

Рисунок 12 - График зависимости коэффициента

трения от нагрузки при различных режимах нагружения:

- режим испытаний: 15 мин - динамический

контакт, 5 мин - статический контакт;

- режим испытаний: 15 мин - динамический контакт,

2 мин - статический контакт;

- режим испытаний: 5 мин - динамический контакт,

2 мин - статический контакт;

- режим испытаний: динамический контакт -

непрерывно

По результатам таблицы построили график

зависимости коэффициента трения от нагрузки при различных режимах нагружения.

С увеличением нормальной нагрузки, для режима

испытаний, где 5 мин - динамический контакт, 2 мин - статический контакт и

режима - 15 мин - динамический контакт, 2 мин - статический контакт,

коэффициент трения при граничной смазке переходит через минимум. Это связано с

тем, что при малых нагрузках коэффициент трения определяется в основном

фактической площадью контакта (ФПК) и сопротивлением граничного слоя сдвигу.

Это сопротивление увеличивается с ростом сжимающего усилия. Это характеризуется

повышением пьезокоэффициента b и молекулярной составляющей.

Однако фактическая площадь контакта и пьезокоэффициент увеличивается

значительно медленнее, чем необходимая для этого нормальная нагрузка. В итоге

значение коэффициента трения падает. При больших нагрузках увеличивается

фактическая площадь контакта и глубина внедрения растет пропорционально

нагрузке. В этих условиях сила трения растет быстрее нагрузки, поэтому

коэффициент трения возрастает.

Значения коэффициента трения при режиме испытаний,

где 5 мин - динамический контакт, 2 мин - статический контакт больше, чем при

режиме 15 мин - динамический контакт, 2 мин - статический контакт. Это связано

с тем, что продолжительность динамического контакта составляет 5 мин, за это

время смазочный материал не успевает создать прочную равномерную масляную

пленку на всей поверхности контактной площадки трущихся поверхностей,

следовательно, поверхности выступов трущихся тел будут соприкасаться,

обеспечивая высокий коэффициент трения.

Значения коэффициента трения при непрерывном

режиме больше, чем при режиме, где 15 мин - динамический контакт, 5 мин -

статический контакт. Это связано с влиянием температуры на процессы трения. При

непрерывном режиме наблюдается постепенный рост температуры. С ростом температуры

уменьшается вязкость смазочного материала. В результате уменьшается количество

молекул жидкости продавливаемых через зазор, следовательно, прочность масляной

пленки уменьшается и в контакт могут вступать поверхности выступов сопрягаемых

тел, что ведет к росту коэффициента трения.

Для режима испытаний, где 15 мин - динамический

контакт, 5 мин - статический контакт и непрерывного режима трения, характерно

постепенный рост коэффициента трения с увеличением нагрузки.

При малых нагрузках коэффициент трения мал, так

как с уменьшением нагрузки уменьшается число молекул, выдавливаемых из зоны

контакта. Более «толстым» становится смазочный слой, и меньшее число выступов

вступают в непосредственный контакт. С увеличением нагрузки наблюдался

постепенный рост коэффициента трения связанного с выдавливанием масла из узла

трения.

Рост коэффициента трения связан с тем, что

уменьшается число слоев в граничной пленке и в контакт вступают неровности,

которые были разделены граничным слоем. При высоких нагрузках увеличивается

давление на пятнах контакта. В итоге происходит разрушение граничного слоя и

образование мостиков сварки между выступами. Это приводит к увеличению

температуры на пятнах контакта, что ускоряет процесс разрушения граничного слоя

и, соответственно, образование большего количества площадок металлического

контакта, вследствие чего, коэффициент трения резко возрастает.

При увеличении нормальной нагрузки толщина

граночного слоя уменьшается, однако по мере уменьшения граночного слоя его

сопротивление действию внешней нагрузке возрастает. Увеличивается с нагрузкой и

сопротивление граночного слоя сдвигу. Это обусловлено в основном более прочной

связью мономолекулярного и прилегающих к нему слоев по сравнению с верхними

слоями, удаленными от поверхности твердого тела. На коэффициент трения

оказывает влияние скорость.

Таблица

9

Значения коэффициента трения при различных

режимах нагружения

|

N,

МПа

|

f

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v=

1 м/с

|

|

2

|

0,215

|

0,175

|

0,14

|

0,19

|

По данным таблицы построим график зависимости

коэффициента трения от нагрузки при различных режимах нагружения, где линиями

будет показана зависимость при v

= 0,5 м/с, а точками - зависимость при v

= 1 м/с.

При скорости 0,5 м/с коэффициент трения

принимает значения близкие к 0,1-0,01, даже если ролик обильно смазывается,

ролик находится в масляной ванне. Причина в том, что объем подаваемой роликом в

зону трения смазочной жидкости, меньше объема жидкости, вытекающей из этой

зоны. В результате между роликом и частичным вкладышем образуется смазочный

слой, толщина которого меньше суммарной высоты неровностей поверхностей

сопрягаемых тел, и реализуется непосредственный контакт выступов, т.е.

обеспечивается граничное трение.

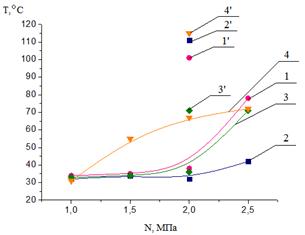

Рисунок 13 - график зависимости

коэффициента трения от нагрузки при различных режимах нагружения, линии - v

= 0,5 м/с, точки -v = 1 м/с:

,1’ - режим испытаний: 15 мин - динамический

контакт, 5 мин - статический контакт; 2, 2’ - режим испытаний: 15 мин -

динамический контакт, 2 мин - статический контакт; 3,3’ - режим испытаний: 5

мин - динамический контакт, 2 мин - статический контакт; 4,4’ - режим

испытаний: динамический контакт - непрерывно

При скорости 1 м/с наблюдается повышение

коэффициента трения. С одной стороны, при увеличении скорости образуется более

толстый смазочный слой, который полностью разделяет поверхности выступов

сопрягаемых тел, следовательно, коэффициент трения будет снижаться. С другой

стороны при увеличении скорости возрастает температура, которая способствует

падению вязкости смазочного материала. Увеличение температуры вызывает снижение

межмолекулярного взаимодействия и сопротивления смазочного слоя сдвигу. Это

приводит к тому, что поверхности выступов сопрягаемых тел во время трения будут

соприкасаться, а это ведет росту коэффициента трения. При контактном давлении 2

МПа второй фактор оказывает большее воздействие на процесс трения вкладыша по

ролику. В результате коэффициент трения при большей скорости возрастает. Данная

закономерность подтверждается рисунком 14, на котором изображена зависимость

температуры от нагрузки при различных режимах нагружения, где точками показаны

значения температуры при скорости равной 1 м/с.

На коэффициент трения большое значение оказывает

температура, от которой напрямую зависит вязкость масла. Температура оказывает

наиболее существенное влияние на вязкость, а, следовательно, и на трение, так

как способствует адсорбции или десорбции граничных слоев и изменяет их

свойства.

Таблица

10

Значения температуры при различных режимах

нагружения

|

N,

МПа

|

T,°С

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v

= 0,5 м/с

|

|

1

|

34

|

32

|

33

|

31

|

|

1,5

|

35

|

34

|

34

|

55

|

|

2

|

38

|

32

|

36

|

67

|

|

2,5

|

78

|

42

|

71

|

72

|

|

v

= 1 м/с

|

|

2

|

101

|

111

|

71

|

115

|

Рисунок 14 - График зависимости

температуры от нагрузки при различных режимах нагружения, линии - v

= 0,5 м/с, точки -v = 1 м/с

,1’ - режим испытаний: 15 мин - динамический

контакт, 5 мин - статический контакт; 2,2’ - режим испытаний: 15 мин -

динамический контакт, 2 мин - статический контакт; 3,3’ - режим испытаний: 5

мин - динамический контакт, 2 мин - статический контакт; 4,4’ - режим

испытаний: динамический контакт - непрерывно

По данным таблицы построили график зависимости

температуры от нагрузки при различных режимах нагружения, где линиями будет

показана зависимость при v

= 0,5 м/с, а точками - зависимость при v

= 1 м/с.

На графике видно, что с увеличением нагрузки

возрастает температура в зоне контакта, а это приводит к уменьшению вязкости.

Вязкость масла влияет на толщину масляной пленки, которая образуется между

трущимися поверхностями. Чем выше вязкость масла, тем больше толщина масляной

пленки. Это объясняется тем, что по мере увеличения вязкости увеличивается

связь между молекулами жидкости. В результате увеличивается число

продавливаемых через зазор молекул, то есть растет толщина слоя жидкости,

уменьшается число контактирующих выступов и, как следствие, коэффициент трения

тоже уменьшается.

Чем ниже вязкость, тем меньше толщина масляной

пленки. Это происходит из-за того, что при малом значении динамической вязкости

связь между молекулами жидкости мала и при вращении деталей друг относительно

друга молекулы жидкости могут отрываться от молекул, адсорбированных на

поверхности детали, не доходя до контактной площадки. Это не обеспечивает их

продавливание через зазор, и поэтому число контактирующих выступов поверхности

твердых тел, а, следовательно, и коэффициент трения резко возрастает.

3.2 Закономерности изнашивания

бронзового вкладыша

Таблица

11

Значения интенсивности изнашивания при различных

режимах нагружения

|

N,

МПа

|

Ih,

гр. × 10-8

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v

= 0,5 м/с

|

|

1

|

0,00152

|

0,0709

|

0,0717

|

0,00152

|

|

1,5

|

0,00305

|

0,00915

|

0,0419

|

0,319

|

|

2

|

0,0625

|

0,0313

|

0,162

|

0,803

|

|

2,5

|

0,35

|

0,61

|

0,452

|

0,893

|

|

v=

1 м/с

|

|

2

|

0,0629

|

0,0344

|

0,0877

|

1,03

|

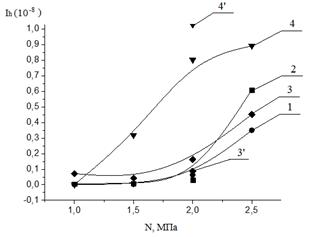

Рисунок 15 - График зависимости

интенсивности изнашивания от нагрузки при различных режимах нагружения, линии -

v = 0,5 м/с, точки -

v = 1 м/с

,1’ - режим испытаний: 15 мин - динамический

контакт, 5 мин - статический контакт; 2,2’ - режим испытаний: 15 мин -

динамический контакт, 2 мин - статический контакт; 3,3’ - режим испытаний: 5

мин - динамический контакт, 2 мин - статический контакт; 4,4’ - режим

испытаний: динамический контакт - непрерывно

По данным таблицы построили график зависимости

интенсивности изнашивания от нагрузки при различных режимах нагружения, где

линиями будет показана зависимость при v

= 0,5 м/с, а точками - зависимость при v

= 1 м/с.

На графике видно увеличение

интенсивности изнашивания по мере увеличения нагрузки. Это

вызвано изменением таких

факторов

как температура

контактируемых поверхностей и

уменьшение вязкости смазывающего материала.

С увеличением нагрузки

увеличивается давление на пятнах контакта и площадь этих пятен, поэтому

возрастает число и прочность мостиков сварки, следовательно, возрастает и число

повреждений. Это приводит к росту интенсивности изнашивания. При дальнейшем

увеличении нагрузки атомы сопрягаемых поверхностей сближаются до такого

расстояния, что между ними возникает взаимодействие, которое приводит к

образованию большого числа мостиков сварки. Поэтому интенсивность изнашивания

возрастает более интенсивно.

Наибольшее значение на интенсивность изнашивания

оказывает адгезионный вид изнашивания. Интенсивность адгезионного изнашивания

зависит от нагрузочно-скоростных режимов, температуры, природы материалов

трущихся тел и свойств окружающей среды.

С увеличением нагрузки интенсивность изнашивания

быстро возрастает, а в области больших нагрузок эта зависимость усиливается.

Это связано с ростом числа и размеров адгезионных связей между трущимися

деталями. При высоких нагрузках заметно повышается температура и как следствие

увеличиваются не только число и размеры мостиков сварки, но и их прочность.

Происходит интенсивный перенос менее прочного материала на поверхность

сопрягаемой детали, повышается вероятность перехода к катастрофическому

изнашиванию и заеданию.

С ростом температуры активность металла резко

возрастает, увеличиваются число и размеры адгезионных мостиков сварки.

При непрерывном режиме интенсивность изнашивания

больше, чем при режиме «пуск-стоп». Это связано с тем, что при режиме

«пуск-стоп» во время остановки детали успевают немного остыть и их температура

снижается, а при непрерывно режиме температура все время растет и может

достигать температуры плавления металла. Находясь в состоянии локального

расплава, сопрягаемые детали легко образуют прочные адгезионные соединения, что

и обеспечивает высокую интенсивность изнашивания.

Еще одним из

ведущих видов изнашивания в режиме «пуск-стоп»

является усталостное. Повышение нормальной нагрузки сопровождается увеличением

контактных деформаций и доли пластической деформации материала поверхностного

слоя, что увеличивает вероятность необратимого смещения атомов (макромолекул

или их сегментов), образования микродефектов и ускоряет рост микротрещин

усталости. Кроме того, влияние нагрузки на интенсивность

изнашивания осуществляется посредством силы

трения и температуры.

Так,

увеличение нагрузки приводит к

росту температуры в зоне трения и изменению свойств материала поверхностного

слоя. Следствием этого является снижение сопротивления материала

усталостному изнашиванию.

Увеличение интенсивности

изнашивания происходит и в

результате возникновения на определенной и примерно постоянной глубине

остаточных напряжений, вызванных скоплением дислокаций, под воздействием другой

детали, работающей в режиме скольжения.

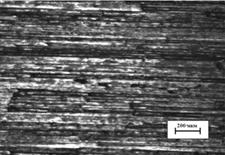

Поверхность вкладыша после

адгезионного и усталостного изнашивания представлен на рисунке 16.

Рисунок 16 - Поверхность

вкладыша после изнашивания

Сопутствующим видом изнашивания

является окислительное. С увеличением нагрузки возрастает вероятность

разрушения оксидной пленки выступами сопрягаемой детали. Это повышает долю

адгезионного изнашивания и как следствие способствует росту интенсивности

изнашивания. При дальнейшем увеличении нагрузки увеличивается температура. Это

способствует образованию толстых оксидных пленок, которые легко разрушаются

выступами контртела. Это способствует увеличению интенсивности изнашивания.

3.3 Влияние режимов нагружения на

массовый износ вкладыша и ролика

Испытания проводились при скоростях 0,5 м/с и 1

м/с в режимах «пуск - стоп» и при непрерывном режиме. Прикладываемая нагрузка 2

МПа. Результаты испытаний представлены в таблицах 12, 13, 14, 15.

Таблица

12

Массовый износ ролика и вкладыша после испытания

в режиме «пуск-стоп»: 15 мин динамический контакт, 5 мин - статический

|

Давление

2 МПа

|

|

Скорость

скольжения, м/с

|

Массовый

износ (потеря массы), гр. (10-5)

|

|

вкладыш

|

ролик

|

|

0,5

|

0,41

|

-0,09

|

|

1

|

0,595

|

0,685

|

Таблица

13

Массовый износ ролика и вкладыша после испытания

в режиме «пуск-стоп»: 15 мин динамический контакт, 2 мин - статический

|

Давление

2 МПа

|

|

Скорость

скольжения, м/с

|

Массовый

износ (потеря массы), гр. (10-5)

|

|

вкладыш

|

ролик

|

|

0,5

|

0,205

|

-0,035

|

|

1

|

0,325

|

-0,26

|

трение деталь смазочный присадка

Таблица

14

Массовый износ ролика и вкладыша после испытания

в режиме «пуск-стоп»: 5 мин динамический контакт, 2 мин - статический

|

Давление

2 МПа

|

|

Скорость

скольжения, м/с

|

Массовый

износ (потеря массы), гр. (10-5)

|

|

вкладыш

|

ролик

|

|

0,5

|

1,06

|

0,01

|

|

1

|

0,83

|

0,445

|

Таблица

15

Массовый износ ролика и вкладыша после испытания

при непрерывном режиме

|

Давление

2 МПа

|

|

Скорость

скольжения, м/с

|

Массовый

износ (потеря массы), гр. (10-5)

|

|

вкладыш

|

ролик

|

|

0,5

|

5,26

|

-1,7

|

|

1

|

9,76

|

-0,96

|

Результаты проведённых испытаний позволяют нам

сделать следующие выводы. Исходя из данных полученных таблиц, на которых

прослеживается зависимость массового износа от изменения скорости, можно

сказать, что пара трения работала в условиях полужидкостного (смешанного)

трения, при котором трущиеся тела в основном разделены смазочным слоем, но

отдельные наиболее высокие неровности контактирующих поверхностей могут

вступать в непосредственный контакт. Данному виду трения соответствует участок

2 на диаграмме Герси-Штрибека, графически показывающей переход от трения без

смазочного материала к граничному трению и выход на гидродинамический режим.

По данным таблиц видно, что при непрерывной

работе массовый износ при одних и тех же режимах на порядок выше, чем в режиме

«пуск - стоп». Это можно объяснить следующими факторами. Во время непрерывного

трения происходит постоянный рост температуры в зоне контакта. Это приводит к

тому, что между атомами сопрягаемых тел возникает взаимодействие, в результате

чего могут образовываться прочные мостики сварки, разрушение которых ведет к

вырыванию материала одного из сопрягаемых тел. В результате роста температуры

вязкость смазочного материала уменьшается. В результате уменьшения вязкости, можно

предположить, что количество молекул жидкости продавливаемых через зазор

уменьшается, что ведет к уменьшению толщины смазочной пленки и нарушению ее

сплошности, а, следовательно, количество пятен контактов выступов сопрягаемых

тел значительно возрастает. О том, что толщина смазочной пленки уменьшается

свидетельствует рисунок 17.

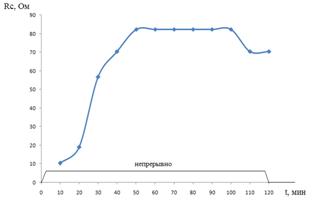

Рисунок 17 - Режим испытаний: динамический

контакт - непрерывно. При нагрузке 2 МПа, скорость 0,5 м/с.

Таблица

16

Значения контактного сопротивления в зависимости

от режима испытания

|

Продолжительность

испытаний 120 мин (динамический контакт)

|

Значения

контактного сопротивления Rс, Ом

|

|

10

|

10,36364

|

|

20

|

19

|

|

30

|

56,7891

|

|

40

|

70,42857

|

|

50

|

82,33333

|

|

60

|

82,33333

|

|

70

|

82,33333

|

|

80

|

82,33333

|

|

90

|

82,33333

|

|

100

|

82,33333

|

|

110

|

70,42857

|

|

120

|

70,42857

|

На рисунке видно, что контактное сопротивление Rc,

а, следовательно, и толщина смазочной пленки постепенно увеличивается, достигая

своего установившегося значения. После того как время испытаний достигло 100

мин, контактное сопротивление начинает падать. К этому времени температура

сопрягаемых тел и смазочного материала достигла высоких значений, при которых

вязкость, а, следовательно, и сплошность смазочной плёнки начинают снижаться.

При нарушении сплошности плёнки под действием нагрузки может наблюдаться

сваривание материала на пятнах контакта. Это результат адгезионного

изнашивания. Так же значительный вклад будут вносить такие виды изнашивания как

абразивное (частицы износа в смазочном материале), и усталостное. Сопутствующим

видом изнашивания будет окислительное, так как смазочный материал содержит

кислород. Полученные результаты исследований изнашивания показывают, что потеря

массы ролика имеют отрицательное значение. Это связанно с тем, что при трении

материал вкладыша переносится на поверхность ролика. Для всех режимов

«пуск-стоп» это результат адгезионного изнашивания. Сопутствующим видом

изнашивания является усталостное. Поверхность ролика после изнашивания

представлена на рисунке 18.

Рисунок 18 - Поверхность ролика

после изнашивания

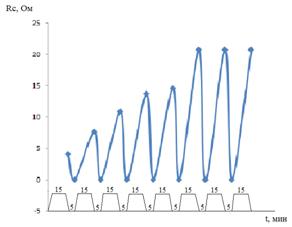

Это можно объяснить

следующими факторами. После остановки привода машины трения смазочный материал под

действием

нагрузки

вытекает из зоны контакта. Это видно на графиках 19, 20, 21.

Рисунок 19 - Режим испытаний: 15 мин -

динамический контакт, 5 мин - статический контакт. При нагрузке 2 МПа, скорость

0,5 м/с

Таблица

17

Значения контактного сопротивления в зависимости

от режима испытания

|

Режим

испытаний: 15 мин - динамический контакт; 5 мин - статический контакт

|

Значения

контактного сопротивления Rс, Ом

|

|

15

|

4,10204

|

|

5

|

0,00604

|

|

15

|

7,62069

|

|

5

|

0,00806

|

|

15

|

10,90476

|

|

5

|

0,00402

|

|

15

|

13,70588

|

|

5

|

0,002

|

|

15

|

14,625

|

|

5

|

0,002

|

|

15

|

20,73913

|

|

5

|

0,00402

|

|

15

|

20,73913

|

|

5

|

0,00402

|

|

15

|

20,73913

|

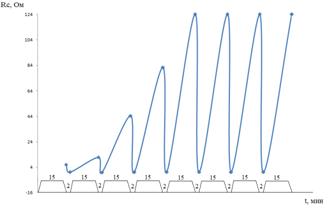

Рисунок 20 - Режим испытаний: 15 мин -

динамический контакт, 2 мин - статический контакт. При нагрузке 2 МПа, скорость

0,5 м/с

Таблица

18

Значения контактного сопротивления в зависимости

от режима испытания

|

Режим

испытаний: 15 мин - динамический контакт; 2 мин - статический контакт

|

Значения

контактного сопротивления Rс, Ом

|

|

15

|

6,14286

|

|

2

|

0,0142

|

|

15

|

11,82051

|

|

2

|

0,00806

|

|

15

|

44,45455

|

|

2

|

0,0142

|

|

15

|

82,33333

|

|

2

|

0,01626

|

|

15

|

124

|

|

2

|

0,01833

|

|

15

|

124

|

|

2

|

0,01626

|

|

15

|

124

|

|

2

|

0,01626

|

|

15

|

124

|

Рисунок 21 - Режим испытаний: 5 мин -

динамический контакт, 2 мин - статический контакт. При нагрузке 2 МПа, скорость

0,5 м/с

Таблица

19

Значения контактного сопротивления в зависимости

от режима испытания

|

Режим

испытаний: 5 мин - динамический контакт; 2 мин - статический контакт

|

Значения

контактного сопротивления Rс, Ом

|

|

5

|

8,25926

|

|

2

|

0,01215

|

|

5

|

26,77778

|

|

2

|

0,01215

|

|

5

|

30,25

|

|

2

|

0,00806

|

|

5

|

34,71429

|

|

2

|

0,02041

|

|

5

|

44,45455

|

|

2

|

0,0101

|

|

5

|

54,55556

|

|

2

|

0,01215

|

|

5

|

70,42857

|

|

2

|

0,00806

|

|

5

|

99

|

|

2

|

0,01626

|

|

5

|

99

|

|

2

|

0,0101

|

|

5

|

99

|

|

2

|

0,02041

|

|

5

|

99

|

|

2

|

0,0101

|

|

5

|

99

|

|

2

|

0,0142

|

|

5

|

99

|

|

2

|

0,01833

|

|

5

|

99

|

|

2

|

0,01626

|

|

5

|

99

|

|

2

|

0,02249

|

|

5

|

99

|

|

2

|

0,01215

|

|

5

|

99

|

|

2

|

0,0395

|

|

5

|

99

|

|

2

|

0,02041

|

|

5

|

99

|

|

2

|

0,0101

|

|

5

|

99

|

|

2

|

0,02669

|

|

5

|

99

|

|

2

|

0,02881

|

|

5

|

99

|

|

2

|

0,01215

|

|

5

|

99

|

|

2

|

0,02249

|

|

5

|

99

|

По значениям контактного

сопротивления Rc можно

судить о толщине смазочного слоя между трущимися поверхностями. Во время

динамического контакта ролика относительно частичного вкладыша видно

возрастание контактного сопротивления, что свидетельствует о том, что толщина

смазочного слоя между трущимися поверхностями увеличилась.

Во время статического контакта контактное сопротивление, а, следовательно, и

толщина смазочного слоя падают, что позволяет

некоторым выступам продавливать

оставшуюся масляную плёнку и внедряться в объём другого тела. При нарушении

сплошности плёнки под действием нагрузки между атомами

сопрягаемых тел может

возникать

взаимодействие, что ведет к образованию мостиков сварки.

Во время пуска происходит разрушение мостиков сварки. Это разрушение идет по

объему менее прочного материала. Частицы этого материала переносятся на более

твердую поверхность и раскатываются по ней.

При непрерывном движении происходит рост

температуры. Значение температуры достигает высоких значений, в результате чего

начинается плавление материала вкладыша. Это обеспечивает перенос материала

вкладыша на поверхность ролика.

При сравнении результатов испытаний образцов в

режиме непрерывного трения и прерывистого видно, что при одних и тех же режимах

нагружения износ при непрерывном режиме значительно больше.

3.4

Трение

и изнашивание

пары

бронза - сталь при охлаждении

смазочного материала

Испытания проводились при v=

1 м/с и нагрузке 2 МПа в режиме «пуск - стоп» и при непрерывном движении. Во

время эксперимента смазочный материал перемешивался. Это проводилось для того,

чтобы снизить температуру смазочного материала и, следовательно, уменьшить

температуру поверхностей трущихся тел. Во время перемешивания верхний нагретый

слой смазочного материала смешивался с нижним охлажденным слоем жидкости и

таким образом общая температура смазочного материала снижалась. Данные

представлены в таблице 20.

Таблица

20

Значения температуры для различных режимов

нагружения при перемешивании смазочного материала

|

N,

МПа

|

Т,

°С

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v

= 1 м/с (с перемешиванием)

|

|

2

|

37

|

54

|

41

|

105

|

|

N,

МПа

|

v

= 1 м/с (без перемешивания)

|

|

2

|

101

|

111

|

71

|

115

|

Предполагалось, что при снижении температуры

смазочного слоя и поверхности трущихся тел так же снизятся, коэффициент трения

и интенсивность изнашивания. Однако результаты таблиц 21 и 22 показывают, что

коэффициент трения и интенсивность изнашивания возросли, по сравнению с

испытаниями без перемешивания.

Таблица

21

Значения коэффициента трения для различных

режимов нагружения при перемешивании смазочного материала

|

N,

МПа

|

f

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

2

|

0,22

|

0,183

|

0,182

|

0,205

|

|

N,

МПа

|

v

= 1 м/с (без перемешивания)

|

|

2

|

0,215

|

0,175

|

0,14

|

0,19

|

Таблица

22

Значения интенсивности изнашивания вкладыша для

различных режимов нагружения при перемешивании смазочного материала

|

N,

МПа

|

Ih,

гр. × 10-8

|

|

15-5

|

15-2

|

5-2

|

непрерывно

|

|

v

= 1 м/с (с перемешиванием)

|

|

2

|

0,42

|

0,33

|

0,023

|

0,77

|

|

N,

МПа

|

v

= 1 м/с (без перемешивания)

|

|

2

|

0,0629

|

0,0344

|

0,0877

|

1,03

|

Полученные результаты можно объяснить тем, что

при повышении температуры смазочная жидкость перемешивалась. При перемешивании,

когда охлажденный нижний слой «поднимается» вверх, вместе с ним со дна

поднимаются частицы износа трущихся тел. Эти частицы износа увлекаются роликом

в зону контакта вместе со смазочным материалом. Такие частицы являются

абразивом. Происходит абразивное изнашивание. Частицы износа внедряются в более

мягкий материал, закрепляться в нем и «царапают» более твердую поверхность из

сопрягаемых тел, а так же, если сила трения между более твердым материалом и

абразивной частицей больше прочности более мягкого тела, то частица

«пропахивает» этот материал.

При непрерывном режиме и в режиме испытаний 5

мин - динамический контакт; 2 мин - статический контакт интенсивность

изнашивания без перемешивания выше. Из таблицы 20 видно, что разница в

температурах с перемешиванием и без перемешивания мала. Это указывает на то,

что во время проведения испытания не было необходимости в постоянном перемешивании

масла. Следовательно, частицы износа не поднимались к поверхности смазочной

жидкости, и ведущим видом изнашивания было не абразивное, а адгезионное.

На основании полученных результатов

можно предложить в масла, работающие в узлах трения с периодическим режимом

эксплуатации, добавлять антискачковую присадку, например, формиаты маталлов.

Последние, разлагаясь при повышенной температуре, образуют на пятнах контакта

пленку металла с низким сопротивлением сдвигу. Это способствует снижению

значений коэффициента трения и интенсивности изнашивания.

Рисунок 22 - Значения коэффициента трения с

антискачковой присадкой и без нее

Рисунок 23 - Значения интенсивности изнашивания

с антискачковой присадкой и без нее

Показано, что введение в

индустриальное масло формиата алюминия снижает на 40% коэффициент трения и в 3

раза интенсивность изнашивания.

4. Технология изготовления масла с

заданным комплексом присадок

Процесс разделения углеводородов нефти по

температурам их кипения называется прямой перегонкой или дистилляцией.

Полученные в результате перегонки отдельные фракции нефти называют

дистиллятами. Прямая перегонка нефти при атмосферном давлении является

обязательным первичным процессом переработки нефти.

Современная установка по переработке нефти

работает по непрерывному циклу. Установка состоит из атмосферной и вакуумной

ректификационных колонн, в которых создаются условия, обеспечивающие достаточно

полное испарение, вводимого в неё сырья. Этими условиями являются температура и

давление. Нефть под давлением подают насосами в печь, где её нагревают до

температуры 330…350°С. Горячая нефть, вместе с парами попадает в среднюю часть

атмосферной ректификационной колонны, где она вследствие снижения давления

дополнительно испаряется и, испарившиеся углеводороды, отделяются от жидкой

части нефти - мазута. Пары углеводородов поднимаются вверх, а жидкий остаток

стекает вниз. По пути движения паров углеводородов устанавливаются

ректификационные тарелки, на которых конденсируется часть паров углеводородов.

Температура по высоте колонны уменьшается от максимальной в зоне ввода продукта

до минимальной вверху. Таким образом, в ректификационной колонне по её высоте

углеводороды нефти разделяют на фракции в зависимости от температуры кипения.

Вверху колонны бензиновые фракции с температурой кипения от 30 до 180…205°С,

ниже легроиновый дистиллят (120…240°С), далее керосиновый дистиллят

(150…315°С), дизельный дистиллят (150…360°С), газойлевый (230…360°С).

Мазут в зависимости от его состава можно

использовать или в виде топлива, или подвергают дальнейшему разделению в

вакуумной ректификационной колонне.

Перед поступлением в вакуумную ректификационную