Дослідження структуроутворення в процесі реакційного спікання та гарячого деформування порошкових сумішей систем Fe-Ti-C і Fe-Ti-B4С та розробка технології одержання порошкових зносостійких матеріалів на основі системи Fe-Ti-C(B)

Реферат

Пояснювальна записка: 1 книга, 119

стор., 27 рис., 11 табл., 70 джерел.

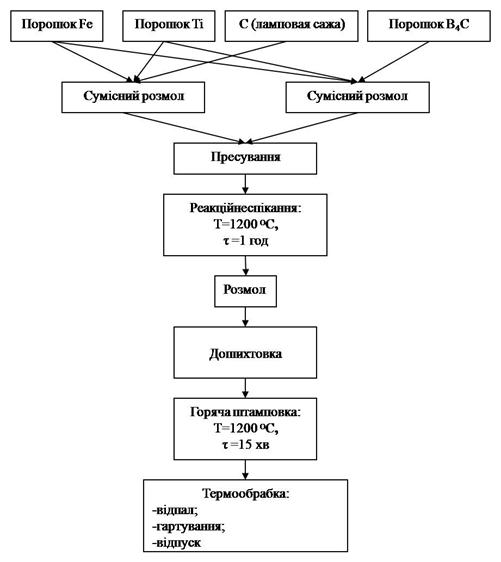

Об’єкт дослідження - порошкові

карбідосталі що виготовлені з сумішей елементарних порошків: Fe, Ti, C (лампова

сажа) та B4C, з яких отримують шихти для виготовлення сплавів систем

Fe-Ti-C та Fe-Ti-B4C методами порошкової металургії, а саме шляхом

реакційного спікання з подальшим гарячим штампуванням отриманих зразків та їх

кінечною термічною обробкою.

Мета роботи - дослідження

структуроутворення в процесі реакційного спікання та гарячого деформування

порошкових сумішах систем FeTiC і FeTiB4С та розробка технології

одержання порошкових зносостійких матеріалів на основі системи FeTiC(B).

Методи дослідження -

мікроструктурний та рентгеноструктурний аналізи, випробування механічні характеристик

(на вигин та вязке руйнування) тощо.

Аналіз термодинамічних умов

сплавоутворення при реакційному спіканні порошкових шихт сплавів систем FeTiC і

FeTiB4С проводили за допомогою програми CHEQC (CHemical EQuilibriums

Calculations) на базі пакету програм Astra. Попередній розрахунок вихідних

даних виконувався з використанням пакету програм Microsoft Office Excel 2007 та

хімічної довідкової системи PL Table.

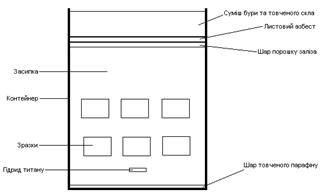

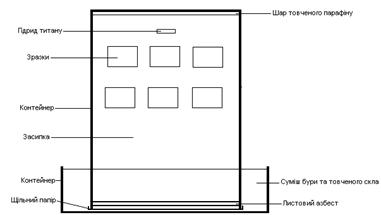

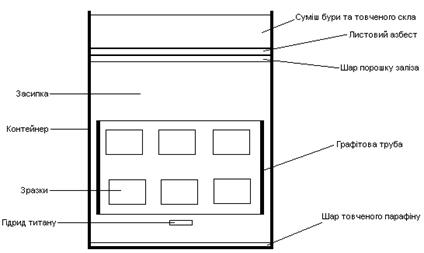

Апаратура: для приготування сумішей

порошків використовували лабораторний баночний змішувач; пресування шихт

проводилося на гідравлічному пресі ГП-60, реакційне спікання шихт проходило в

печі опору Г-30, розігрів заготовок під гарячу штамповку проходив печі шахтного

типу, моделі ШП-1з подальшим гарячим штампуванням у відкритому штампі, на не нахиляємому

одно кривошипному пресі простої дії, моделі КВ 2132, мікроструктурний аналіз

виконували на мікроскопі МИМ-8М, рентгеноструктурний аналіз - на дифрактометрі

марки ДРОН-3М; вимірювання мікротвердості проводили на пристрої ПМТ-3,

механічні випробування отриманих матеріалів: на вигин проводили на

випробувальній машині 123У-10, на вязке руйнування на машині «Plastics Bending

Tester» тощо.

Розшифровку дифрактограм проводили

за допомогою міжнародної рентгенівської бібліотеки ASTM програми електронної

бази PCPDFWIN 2.1, індикування дифрактограм та розрахунки періодів кристалічної

ґратки фаз проводили, Findepike 2.0.

В роботі показано, що отримані з

використанням технології реакційного спікання та гарячого штампування поростих

загготовок зносостійкі матеріали (карбідосталі), по механічним властивостям

перевищують карбідосталі отримані традиційними технологіями та мало

поступаються твердим сплавам, а іноді й перевищують їх.

Ключові слова: реакційне спікання,

титан, вуглець, карбід бору, залізо, гаряча штаповка пороистих заготовок,

спікання в контейнері по схемі плавкого затвору, термодинамічний аналіз.

Abstract

message: 1 book, 119 page., 27

lines., 11 tables., 70 sources.objekt - powder carbidosteel that made from

mixtures of elementarnikh powders: Fe-Ti-C (lamp soot) and B4C, from

which get charges for making of alloys of the systems of Fe-Ti-C and Fe-Ti-B4C

by the methods of powder metallurgy, namely by reactionary sintering with the

subsequent hot punching of the got standards and them by kinechnoy heat treatmentof

work - development of technology of receipt of powder carbidosteel and research

of structurereception is at combination of process of alloyreception and

sintering in packing powder mixtures of the systems of Fe-Ti-C and Fe-Ti-B4C.methods

- microstructure and rentgenostructure analyses, tests, are mechanical

descriptions (on a bend and viscid destruction) and others like that.of

thermodynamics terms of alloyreception at reactionary sintering of powder

charges of alloys of the systems of Fe-Ti-C and Fe-Ti-B4C conducted

by the program CHEQC (Chemical Equilibriums Calculations) on the base of

package of softwares of Astra. The previous calculation of weekend of

information was executed with the use of package of softwares of Microsoft

Office Excel 2007 and chemical certificate system PL Table.: for preparation of

mixtures of powders used a laboratory jar mixer; pressing of charges was

conducted on the hydraulic press of ГП-60, reactionary sintering of charges

passed in the stove of resistance of Г-30, warmed up purveyances under hot

punching passed the stoves of mine type, model of ШП-1, the subsequent hot

punching in the opened stamp, on not slopes one crank press of simple action,

model of KВ 2132, a microstructure analysis was executed on the microscope of

MИM-8М, rentgenostructures analysis - on difraktometr of brand of ДРОН-3М;

measurings of mikrosolidity conducted on the devices of ПМТ-3, mechanical tests

of the got materials: on a bend conducted on the tester machine of 123У-10, on

viscosity destruction on a machine «Plastics Bending Tester» and others like

that.of difraktogram was conducted by the international x-ray photography

library of ASTM by the programs of electronic base of PCPDFWIN 2.1,

indikuvannya difraktogram and calculations of periods of crystalline phases

conducted, Findepike 2.0.is shown in work, that got with the use of technology

of reactionary sintering and hot punching of poreses procurement wearproof

materials (carbidoseel), for carbidosteel is exceeded mechanical properties got

traditional technologies and do not concede to the hard alloys, and sometimes

and exceed them.sintering, titan, carbon, carbide boron, iron, hot punching

porses procurement, sintering in container of scheme fusible breech-block,

thermodynamics analysis.

Зміст

Вступ

.

Літературний огляд

.1

Сучасні тенденції в області створення порошкових зносостійких композиційних

матеріалів на основі заліза

.1.1

Основні принципи підвищення зносостійкості матеріалів

.1.2

Порошкові зносостійкі матеріали на основі заліза

1.2 Технологічні

проблеми процесів гарячого штампування пористих заготовок

(ГПШЗ)

1.3

Вплив параметрів гарячого ущільнення на структуру і властивості отримуваних

матеріалів

Висновки

та постановка завдання досліджень

.

Експерементальна частина

.1

Теоретичні та технологічні основи отримання композитів на основі системи карбід

титану - сталь

.1.1

Основні структурні та технологічні особливості карбідосталей

.1.2

Аналіз структурних діаграм, контактна взаємодія та змочування в системах

сплавів Fe-Ti-C-В

.2

Теоретичні принципи формування боровмісних композитів на основі

залізовуглецевих сплавів

.3

Матеріали, устаткування і методика досліджень

.

Обговорення результатів

.1

Дослідження можливостей отримання композиту Fe-Ti-C(B4C) в

результаті виділення карбідних фаз при спіканні

.1.1

Вивчення умов сплавоутворення при реакційному спіканні порошків системи Fe-Ti-C

.1.2

Структуроутворення при спіканні композиції на базі сплаву на основі заліза з

карбідом бору

.2

Особливості отримання, механічні і трибологічні властивості карбідосталей після

реакційного спікання і гарячого штампування

.3

Розрахунок термодинамічної рівноваги в сплавах систем Fe - Ti - C(B)

Висновок

Список

використаної літератури

Додатки

Вступ

Розвиток основних галузей сучасного

машинобудування пред’являє до застосовуваних в ньому конструкційних та

інструментальних матеріалів рівень вимог, що постійно зростає, зокрема до

високої статичної та динамічної міцності, опору крихкому руйнуванню,

зносостійкості та корозійностійкості в різних умовах експлуатації. Рівень

перерахованих властивостей матеріалів визначає в значній мірі надійність

деталей, вузлів, робочих органів машин, механізмів, технологічного оснащення та

обладнання.

При цьому слід мати на увазі, що

основною причиною виходу з ладу машин та механізмів є, як показує практика, не

поломка, а зношування та пошкодження робочих поверхонь деталей. Особливо

інтенсивно зношуються деталі, що працюють в умовах одночасного впливу великих

питомих навантажень, високих температур та швидкостей ковзання, в абразивних та

агресивних середовищах. Широко застосовувані матеріали, методи їх отримання та

обробки часто виявляються малопридатними або зовсім не придатними при створенні

та експлуатації нових видів техніки як із конструктивних, так і економічних

міркувань.

В той же час, основними тенденціями

в подальшому удосконаленні цих матеріалів та технології їх отримання та обробки

є необхідність економної та раціональної витрати легуючих елементів,

енергетичних та трудових ресурсів.

Проблеми створення маловідходних та

енергозберігаючих технологічних процесів стає досить актуальною також в зв’язку

з поступовим виснаженням запасів мінеральної сировини та органічного пального.

Аналіз структури виробництва та

споживання конструкційних та інструментальних матеріалів для виготовлення ріжучих

та штампових інструментів або для виготовлення деталей машин, що працюють в

умовах інтенсивного стирання показують, що домінуючу роль займають

високолеговані інструментальні сталі і тверді сталі - композиційні матеріали на

основі карбідів, карбоборидів, нітридів, карбонітридів або боридів тугоплавких

металів з металевою зв’язкою, в якості якої використовується головним чином

кобальт, нікель та молібден. Однак, зростаючий кожен рік дефіцит вольфрам-,

нікель-, та кобальтовмісної сировини, а також відсутність в Україні

розроблюваних родовищ цих стратегічних матеріалів та їх висока вартість на

зовнішньому ринку роблять актуальними задачі створення нових та удосконалення

існуючих складів безвольфрамових та економнолегованих зносостійких матеріалів.

Таким чином, короткий аналіз

проблеми дозволяє зробити висновок про перспективний напрямок пошуку, що

заснований на застосуванні при створенні нових ефективних зносостійких

матеріалів схем економного легування при забезпеченні високих фізико-механічних

та експлуатаційних властивостей матеріалів, максимально використовуючи

вітчизняні сировинні бази, а також розробку та застосування ефективних

технологій і методів виробництва матеріалів, забезпечуючи високий коефіцієнт

використання матеріалів.

Успішне рішення цих задач викликає

необхідність розробки та дослідження нових схем та технологічних процесів

виготовлення виробів високої щільності з композиційних порошкових матеріалів з

застосуванням додаткових високоенергетичних методів ущільнення, одним з

найефективніших з яких є гаряча штамповка. В той же час, розвиток і

удосконалення технології отримання порошкових виробів методом гарячого

штампування пористих заготовок неможливо без глибокого розуміння суті явища, що

відбувається при формуванні, спіканні та деформування заготовок, а також їх

кількісного опису. В зв’язку з цим розробка фундаментальних питань механіки

поведінки пористих порошкових композицій при їх обробці тиском є важливим

напрямком в області створення матеріалів з необхідним комплексом функціональних

властивостей і розробки ефективних технологій отримання виробів з застосуванням

методів пластичної деформації.

Поряд з вказаними вище проблемами,

суттєвий вплив на рівень стійкості ріжучого інструменту, а часто і

конструкційних деталей, що працюють в режимі тертя, мають конструкція та

характеристики матеріалу несучих деталей, на які кріпляться останні. Враховуючи

останній фактор, можна сказати, що це досить перспективний та досить ефективний

напрямок розвитку методів підвищення строку служби зношуючихся деталей.

1.

Літературний огляд

1.1 Сучасні тенденції в області

створення порошкових зносостійких композиційних матеріалів на основі заліза

.1.1 Основні принципи підвищення

зносостійкості матеріалів

Вироби конструкційного та

інструментального призначення, працюючі в умовах інтенсивного зношування,

широко застосовуються в сучасному машинобудуванні, добуваючій та будівельній

сферах виробництва. Можливість тривалої експлуатації деталей машин, ріжучого та

формоутворюючого інструменту та їх довговічність в значній мірі зв’язані з

зносостійкістю матеріалів, з яких вони виготовлені.

Основною вимогою, що пред’являється

до матеріалів зносостійких деталей поряд з високою їх міцністю, є підвищена

твердість в поєднанні з відносно високим рівнем пластичності та порівняно низьким

коефіцієнтом тертя (при їх використанні у високо навантажених вузлах тертя).

Аналіз процесів тертя та зношування

дозволили сформувати ряд основних принципів високої зносостійкості матеріалів

[1, 2]:

Структура матеріалу повинна бути

суттєво гетерогенною та складатися з твердих зерен, рівномірно розташованих в

пружно-пластичній металевій матриці. Пружно-пластична матриця повинна

забезпечувати, з одного боку, достатню релаксацію діючих на матеріал

навантажень та знижувати вірогідність втомних тріщин, з іншого боку мінімальну

деформацію. Тверді включення приймають на себе основну частину діючого на

матеріал навантаження та, крім того, є ефективними бар’єрами для рухаючих

дислокацій, що дозволяє різко знизити швидкість пластичної деформації.

Структура поверхневих шарів

матеріалу не повинна суттєво змінюватися в процесі тертя або повинна

перебудовуватися в структуру, що є вигідна з точки зору тертя та зношування.

Поверхня матеріалів що труться

повинна мати меншу міцність, ніж нижче лежачі шари (правило позитивного

градієнту).

Це положення зумовлено необхідністю

зниження втрат на тертя в процесі експлуатації пари тертя. Найбільш ефективна

його реалізація при утворенні та збереженні в процесі експлуатації пари тертя

на робочій поверхні розділюючи плівок, що мають мінімальну міцність зсуву та, в

той же час міцно пов’язані силами адгезії з матеріалом робочої поверхні [2].

Необхідною умовою надійної роботи

зносостійкого матеріалу є висока міцність адгезійного зв’язку між входячими в

його склад твердими включеннями та матрицею, бо через низьку адгезійну міцність

складових тверді включення в композиті викришуються і відбувається абразивне

зношування матеріалу.

Інтенсивне зношування такого роду

двофазних матеріалів визначається вмістом компонентів, розміром зерен фаз, видом

та величиною діючого навантаження та температурою в зоні контакту.

Слід відмітити, що зношування

деталей машин та інструментів може бути викликано як тертям металевих деталей

один об одного, так і впливом робочого середовища - струменем рідини, газу, абразивними

частинками на поверхні деталей та іншими поверхневими процесами (в тому числі і

в сполученні з дією високих температур). В зв’язку з цим, механізм зношування

різний і залежить від умов прикладення навантаження, але в основному він

зводиться до того, що в процесі роботи з поверхні матеріалу вириваються дрібні

частинки [3].

Так, при роботі зносостійких

матеріалів в вузлах тертя їх навантаження характеризується зусиллям, необхідним

для руйнування фрикційних зв’язків між контактуючими поверхнями виробів при

їхньому зсуві та проковзуванні одна відносно іншої. При торканні двох поверхонь

контакти можна спостерігати по вершинам окремих випуклостей, а фактичний

контакт в залежності від умов навантаження та геометрії випуклостей складає від

10-2 до 10-4 номінальної поверхні [2]. В зв’язку з цим

загальне діюче навантаження розподіляється по плямам фактичного контакту, що

передбачає високий рівень навантажень в цих областях.

У випадку абразивного зношування

тверді частинки абразиву інтенсивно взаємодіють як з твердими включеннями

гетерофазного зносостійкого матеріалу, так і з м’якою матрицею. Стійкість проти

зношування при такому виді навантаження буде визначатися за цілим рядом

факторів, таких як твердість та опір твердої фази крихкому руйнуванню,

твердість та властивостями міцності матриці, міцністю. адгезійного зв’язку між

фазами та іншим.

При наявності агресивного середовища

опір зношування залежить і від корозійної стійкості матеріалу. В зв’язку з цим

можна зробити висновок про те, що зносостійкість сплаву визначається комплексом

його фізико - механічних властивостей та умовами навантаження, причому в

залежності від умов зношування оптимальна структура матеріалу і його

властивості можуть бути різними. Так, при абразивному зношуванні стійкість

зростає зі зростанням твердості зношуваного матеріалу, але для різних

матеріалів в різному ступені: при однаковій поверхневій твердості сталей зі

структурою мартенситу + карбіди мають більшу зносостійкість, ніж сталі сталі з

тою ж твердістю, але не маючі надлишкових карбідів [3]. При однаковій твердості

сталі, що має крупнокристалічну структуру, має меншу зносостійкість, ніж сталь

з дрібнокристалічною структурою, через те що у першої опір крихкому руйнуванню

менший.

Включення графіту, погіршують, як

правило, механічні властивості сталі, знижуючи її твердість та абразивну

зносостійкість, підвищуючи, в той же час, зносостійкість останньої при роботі в

вузлах тертя, бо в процесі зношування графітові включення виходять на поверхню

тертя, руйнуються по площинам спаяності, утворюючи дуже тонкі пластинки, і

заповнюють нерівності поверхонь, що труться, запобігаючи сухому тертю металу об

метал та схоплюванню, тобто графітові включення виконують роль твердого

мастила.

Абразивна зносостійкість металів

також може суттєво змінюватись в залежності від умов навантаження. Так автори

[4] разом з абразивною зносостійкістю розглядають ще й ударно - абразивну

зносостійкість. Досліджуючи вплив легуючих елементів на властивості

високохромистих сталей, вони показали, що наявність навіть відносно слабкої

ударної складової суттєво змінює дію елементів на зносостійкість.

Дослідженню процесів зношування

композиційних матеріалів при найрізноманітніших умовах навантаження присвячено

дуже багато робіт [5 - 9]. Їх аналіз показує, що в самому загальному вигляді їх

можна привести до наступного механізму [10]: при дії контертіла або абразивних

частинок на тверді складові матеріалу відбувається їх незначне зміщення

відносно навколишньої порівняно м’якої матриці. Зміщення твердих зерен викликає

видавлювання матеріалу зв’язки з зони, що розташована між твердими включеннями.

Повторне навантаження призводить до того, що фіксуюча дія матриці та викликане

нею зниження навантаження в твердих частинках зменшується до рівня, при якому в

останніх з’являються тріщини. Під час подальших актів навантаження по мірі

видавлювання зв’язки відбувається поступове подрібнення твердих зерен, та їх

уламки видаляються з зони тертя.

У відповідності до запропонованого в

[10] механізму процес в’язкого видавлювання матеріалу зв’язки є первинним та

контролюється швидкістю, тоді як процес крихкого дроблення твердих частинок є

вторинним.

Це дозволяє зробити висновок, про

переважаючу дія фізико - механічних властивостей металевої зв’язки, а також

адгезійних властивостей на границі розподілу фаз тверда частинка - зв’язка щодо

проблеми забезпечення високих експлуатаційних характеристик зносостійкого

матеріалу.

1.1.2 Порошкові зносостійкі

матеріали на основі заліза

Технологія порошкової металургії

дозволяє найбільш повно реалізувати перераховані вище основні умови створення

зносостійких матеріалів з яскраво вираженою гетерогенною структурою [1,2]. З

урахуванням того, що ці матеріали працюють в самих різноманітних умовах: при

різних навантаженнях та швидкостях, при терті кочення та ковзання, абразивному

зношуванні, статичних та ударних навантаженнях, при різних умовах змащування і

т.д., зносостійкі конструкційні матеріали досить різноманітні за хімічним

складом та технології їх виготовлення. Одним з перших характерних прикладів

використання технології порошкової металургії для отримання зносостійких

матеріалів є виготовлення деталей з залізного порошку методом одно-, або

дворазового пресування та спікання, з послідуючою цементацією спечених деталей

в твердому або газовому карбюризаторі. При цьому, як показали результати

досліджень, підвищення пористості зразків перед цементацією більше 10%

забезпечує значний приріст глибини навугюцювання та зниження градієнту

концентрації вуглецю по глибині деталі [11].

Для виготовлення шестерень, що

відрізняються високою зносостійкістю, використовували технологію двократного

пресування та спікання порошкових матеріалів з суміші 85%Fe + 15% чавуну та

сталі, отриманої із суміші порошків заліза - 50% и ШХ-15 - 50%.

Використання основних принципів

отримання зносостійких матеріалів, що передбачають необхідність створення чітко

вираженої нерівновісної структури з суттєвою різницею в мікротвердості основи

сплаву та твердої фази, призвело до розробки зносостійкої порошкової хромистої

сталі ЖЧ25Х3, що виготовляється двократним пресуванням та спіканням із суміші

порошків заліза - 65%, білого чавуну - 25% та хромистої сталі марки Х30 - 10%

[12].

В якості хромовмісної добавок можуть

бути також використані ферохром, хромований залізний порошок або порошок

карбіду хрому. При цьому, передумовами для створення чітко вираженої

нерівноважної структури в даному випадку слугує використання високолегованих

хромистих добавок та застосування режимів спікання, що не призводять до

гомогенізації структури. Після спікання матеріал характеризується нерівноважною

будовою в межах мікрооб’ємів: окремі зерна сплаву з високим вмістом хрому

оточені полем, що являє собою низьколегований ферито-перліт, що набуває після

гартування з 840°С структуру мартенситу або тросто-мартенситу. Мікротвердість

основи становить 5,0 7,0 ГПа, хромистих включень, багатих карбідами - 10,513,0

ГПа [2]. Зносостійкість деталей масляного насосу з порошкової сталі Ж425Х3, не

дивлячись на залишкову пористість в 1012%, перевищує зносостійкість аналогічних

деталей із литої підшипникової сталі ШХ-15 в 24 рази.

Яскравим прикладом порошкових

зносостійких матеріалів, синтез котрих традиційними методами лиття та обробки

тиском практично не можливий, є металоскляні композити, що являють собою

відносно пластичну металеву матрицю, в якій рівномірно розподілені включення

скла, що володіють високою твердістю. Змінюючи склад металевої матриці та вміст

скляної фази, можна отримувати матеріали з широким діапазоном властивостей. При

цьому, механічні властивості спечених металоскляних матеріалів знижуються зі

збільшенням вмісту скла, а їх фрикційні характеристики (коефіцієнт тертя та

інтенсивність зношування) мінімізуються при вмісті скляної фази в межах 610% по

об’єму [2]. Підвищення кількості скляної фази над вказані значення призводить

до погіршення фрикційних характеристик метало скляних матеріалів в зв’язку з

різким зниженням їх міцності, а відповідно і несучої здатності. Характерною

особливістю гетеро фазної структури таких матеріалів є суттєва різниця в

мікротвердості пластичної матриці та твердих включень, що досягає 5,0 ГПа [13].

Як вказувалось раніше, висока

стійкість проти зношування в значній мірі визначається високою поверхневою

твердістю матеріалу, що забезпечується, як правило, за рахунок наявності певної

долі карбідної складової структури. В той же час, відомими прикладами

зносостійкості в умовах високих питомих навантажень та ударів показують

високомарганцеві сталі аустенітного класу, що володіють відносно низькою

твердістю (200 - 250 НВ). Однак, одним з недоліків литих високомарганцевих сталей

є складність їх механічної обробки, в той час як застосування методів

порошкової металургії для виготовлення деталей із аналогічних матеріалів

дозволяє уникнути операції механічної обробки або значно зменшити її об’єм.

Дослідження абразивної зносостійкості зразків, виготовлених з порошку

1,4-1,6%С, 1,4-1,6%Mn та 0-0,12%Nb пресуванням, спіканням при 1200°С з

послідуючою холодною допре совкою, показало їх підвищену стійкість у порівнянні

з литою сталю Г13Л. При цьому, зі зменшенням пористості з 1718% до 1213%

зменшується і коефіцієнт відносного зношування порівняно з литою сталю з 0,97

до 0,82.

В останній час привертають увагу

дослідників борвмісні сплави на основі заліза завдяки їх високій міцності,

твердості та зносостійкості при їх відносно малій вартості. Це дозволяє

розглядати їх як перспективні матеріали для отримання зносостійких сплавів

[14]. Так, результати досліджень показали, що зносостійкість композиційних

наплавочних матеріалів на основі сплаву системи Fe-B-C порівняна, а окремих

випадках і перевищує по зносостійкості матеріали на основі значно більш

дорожчого карбіду вольфраму. Додаткове легування боридів заліза молібденом та

ніобієм підвищує ресурс стійкості сплавів, призначених для роботи при кімнатній

температурі, а легування хромом та ванадієм дозволяє використовувати їх в

умовах підвищених температур до 400°С [15].

Відносно високою міцністю та

зносостійкістю володіють порошкові матеріали, отримані спіканням пресовок з

шихти складу залізо - 0,51,0% карбіду бору [15]. Карбід бору не тільки зміцнює

матеріал, але й також слугує активатором при спіканні: в системах Fe-B-C має

місце евтектичне перетворення, в порошковій суміші залізо - карбід бору при

температурі вище 1100°С відбувається контактне плавлення, а рідка фаза що

з’являється активує ущільнення [16]. Гетерогенна структура отриманого

матеріалу, являє собою леговану матрицю та тверді включення складних карбідів

та боридів, забезпечує підвищену зносостійкість, наприклад, у порівнянні зі

сталю 45, в 33,5 разів [14].

Спроби використання залізоборидних

порошкових композиційних матеріал для роботи в умовах підвищених

термодинамічних навантажень (наприклад, в якості формоутворюючих деталей

кокілів або форкамер дизельних двигунів) призвели до необхідності розробки

технології отримання без пористого псевдосплаву [17]. В зв’язку з цим певний

інтерес представляє технологія одержання порошкових композицій з використанням

методу просочування пористого тугоплавкого каркасу рідкими більш легкоплавкими

металами чи сплавами [18]. При отриманні залізоборидного сплаву в якості

тугоплавкої складової використовується порошок заліза, спресований в заготовки

з пористістю 22 24%, а матеріал просочення складається з сплаву з 3,84%В,

температура плавлення котрого більш ніж на 300 °С нижче за температуру

плавлення сталевих порошків. Евтектичний сплав заліза з бором добре змочує

твердофазне залізо, активно відновлює оксиди. Після просочування відносна

щільність матеріалу складає 9899% при суттєво гетерогенній структурі, що

складається з феритної та евтектичної фаз, мікротвердість котрих складає 1,5

2,3 і 4,0 5,0 ГПа відповідно. Додаткове легування просочуючого сплаву

молібденом, ніобієм та вольфрамом не тільки суттєво підвищує механічні

характеристики композиційного матеріалу, але й його теплостійкість. Матеріал,

отриманий шляхом просочування пористої залізної матриці сплавом складу Fe +

3,8% B + 1,5% Nb + 4,5% Mo, має міцність на розрив 540560 МПа і може

використовуватися для виготовлення формоутворюючих виробів, що працюють при

650700°С.

Автори [19] вказують також на позитивний

вплив додаткової гарячої обробки тиском просочених залізоборидних композицій, в

результаті якої відбувається не тільки до ущільнення матеріалу, але і суттєве

зближення боридних ділянок між собою за рахунок деформації залізної основи.

Аналіз властивостей розглянутих вище

матеріалів дозволяє зробити висновок, що, не дивлячись на відносно високі

характеристики зносостійкості, область їх застосування обмежена через понижену

несучу здатність, що визначається, при однакових умовах, міцність та відносною щільністю

металічної матриці. В зв’язку з цим очевидно, що для суттєво підвищення фізико

- механічних та експлуатаційних властивостей матеріалів, що працюють в умовах

інтенсивного знощування, необхідно застосування технології, що забезпечує

отримання високо щільних заготовок.

Одним з найбільш широко

застосовуваних методів отримання порошкових матеріалів високої, щільності, що

традиційно використовується, зокрема, в твердосплавному виробництві, є метод

спікання в присутності рідкої металічної фази [20]. На відміну від

твердофазного спікання, рушійними силами якого є дифузійні процеси, в’язка

течія та рекристалізація, при появі рідкої фази значно збільшується швидкість

дифузії компонентів, полегшується рух твердих частинок відносно одна одної, в

зв’язку з чим відбувається швидке заповнення пор та капілярів. Це дозволяє за

короткий час досягти близької до теоретичної щільності матеріалу, що

спікається. Крім того, рідка фаза, в якій частково розчиняється речовина

твердої фази, інтенсифікує його перенос, внаслідок чого може змінюватися

рухливість дефектів на границях частинок, можлива поява нових дефектів кристалу

або збільшення напруженого стану гратки твердих частинок під дією змочуючої

рідини [20].

Використання технології рідкофазного

спікання дозволили розробити способ отримання та склади цілого ряду щільних

порошкових матеріалів на основі заліза, що володіють підвищеною твердістю та

зносостійкістю. Вихідними компонентами для отримання сплавів слугують порошок

заліза, карбіди перехідних металів IV-VI груп періодичної системи елементів

Д.И.Менделеева та графіт. Масова частка карбідів перехідних металів (TiC, WC,

Mo2C, Cr2C2, VC, NbC2, TaC) складає

близько 20%, вуглецю 1,55,0%, залізо - залишок. Отримані матеріали володіють

високою міцністю, в’язкістю, твердістю та зносостійкістю, і рекомендуються

розробниками для виготовлення виробів та деталей гірничого обладнання.

Одним з перспективних порошкових

матеріалів для роботи в умовах тертя, абразивного зношування та високої

температури є карбідохромові сплави зі зв’язкою на залізній основі. Перші

спроби створення твердих сплавів на основі карбіду хрому з залізо - вуглецевою

зв’язкою були представлені в [21]. Матеріал містив 20% зв’язки, що представляла

собою відбілений чавун з 3,8% С і відрізнявся високою твердістю (88 HRA), однак

мав надзвичайно низькі характеристики міцності (изг. = 190 МПа).

Низький рівень механічних властивостей цих матеріалів пояснюється активною

взаємодією чавунної складової з карбідом хрому, що призводить до утворення в

складі цементуючої фази значної кількості складних залізохромових карбідів і

зменшення концентрації металевої складваї. В зв’язку з високою крихкістю та

низькою міцністю ці матеріали не знайшли широкого застосування в промисловості.

Значне підвищення міцності

матеріалів системи карбід хрому - залізо - вуглець було досягнуто при

використанні в якості цементуючої зв’язки замість чавуну порошку заліза.

Спікання зразків, що спресовані з порошкової суміші, проходить з інтенсивною

усадкою в температурному інтервалі 1130-1150°С, що викликано появою рідкої

фази, яка утворюється в результаті плавлення евтектики Fe-Cr-C. Дослідження

впливу кількості залізної зв’язки в сплаві на його механічні характеристики

показало, що збільшення вмісту залізу з 40 до 70% призводить до зниження

твердості та підвищенню міцності і ударної в’язкості матеріалу, що пояснюється

підвищеним вмістом більш пластичної металічної складової, що являє собою

вуглецевий ферохром. При вмісті у вихідній шихті до 60% заліза металічна фаза

представлена у вигляді окремих розрізнених включень, а в сплаві з 70% заліза

вона представляє собою основне поле, в якому розташовані розгалужені колонії

залізохромового карбіду. Така перестройка структури викликає різке підвищення

міцності на згинання та ударну в’язкість. Так, зі збільшенням вмісту заліза від

60 до 70% ударна в’язкість збільшується в 3,5, а межа міцності на згинання в

1,6 разів. Мікротвердість карбідної фази складає 13501400, а вуглецевого

ферохрому - 61506200 МПа.

В роботі [22] в якості хромовмісної

добавки для отримання зносостійкого залізохромового сплаву запропоновано

замість карбіду хрому використовувати порошок промислового пічного ферохрому.

Як показав автор, механізм розчинення вуглецевого ферохрому в залізі

аналогічний до механізму розчинення карбіду хрому Сr3C2,

однак процес розчинення ферохрому починається при більш низьких температурах

(1000°С) і в інтервалі температур 1000 1100°С йде швидше, ніж у Cr3C2.

Великий інтерес представляє

можливість використання в якості твердої фази бориду хрому. Порошкові

псевдосплави з CrB2 володіють високою твердістью, стійкістю проти

абразивного зношування, хімічною стійкістю проти концентрованих кислот,

термостійкістю. Спікання сумішей CrB2 (1030%) Fe, супроводжується

максимальною усадкою, проходить в інтервалі температур 1500-1600°С, хоча у

сплавів бориду хрому з залізом рідка фаза з’являється вже при температурі

1100°С. Твердість зразків сплавів CrB2-Fe при підвищенні температури

спікання з 1100°С до 1600°С зростає і досягає максимального значення (8284 HRA)

при 1500-600°С.

Класичним прикладом зносостійких

матеріалів, що володіють суттєво гетерогенною структурою, є карбідосталі,

містячи металеву зв’язку, як правило, із легованих сталей та карбідів з масовою

часткою останніх від 20 до 70% [23,24]. В якості карбідної складової для

карбідосталей найчастіше використовують карбід титану. Співвідношення в

карбідосталі тугоплавких карбідів та сталевої складової вибирають в залежності

від її призначення та вимог, що пред’являються до отримуваного матеріалу. Чим

більше вміст в карбідосталі тугоплавкої фази, тим вище її твердості та

зносостійкість, однак нижче ударна в’язкість. При цьому, як показано [24], не

залежно від складу зв’язки у всіх випадках спостерігається суттєве зниження

міцності на згинання при збільшенні вмісту сталевої зв’язки вище 4550%.

Попередньо в якості металевої

складової карбідосталей використовували вуглецеві сталі, котрі в подальшому з

ціллю підвищення твердості були замінені на високолеговані сталі марок Х12М,

Х18Р15, Х6В3М, Р18, Р6М5 и ін. [23]. В роботі [25] приводяться дані про

використання в якості металевої зв’язки сталі Гадфільда (аустенітного класу).

Структура твердих сплавів

формується, в основному, в процесі рідкофазного спікання, що відбувається при

температурах плавлення евтектики карбід титану - сталь. В процесі спікання

відбувається насичення поверхонь зерен карбіду титану легуючими елементами в

результаті дифузійної взаємодії з ними сталевої зв’язки з утворенням так званих

“кільцевої структури” [23]. Остання дещо знижує поверхневу твердість карбідних

зерен і підвищує пластичність, що сприяє підвищенню загальної пластичності

карбідосталі.

З метою активування спікання

карбідосталі та зниження мінімальної температури процесу автори [25] вводять в

порошкову суміш складу: швидкоріжуча сталь M3/2 - 0,5% (ваг.) С - 5-10% (обємн.)

TiC (або TiN) активуючу добавку Cu3P в кількості 7% (ваг.).

Композиційний матеріал вказаного складу задовільно спікається до практично без

пористого стану при температурі 1140-1170°С і представляє інтерес як

зносостійкий композит з металевою матрицею для автомобільної промисловості.

Дослідження впливу вмісту керамічних частинок на механічні властивості

спеченого матеріалу проказало, що підвищення вмісту останніх від 0 до 10%

викликає ріст твердості (від HV = 671-699 MПa при 0% до 745-770 MПa при 5-10%),

в той час як подальше підвищення вмісту TiC (TiN) до 20% призводить до зниження

твердості внаслідок підвищеної пористості матеріалу після спікання.

Характеристики міцності матеріалу при вмісті твердих частинок в межах 0-10%

знаходиться на рівні изг. = 1,35-1,40 ГПa, а при збільшенні їх

вмісту вище 10% міцність на згинання не перевищує 1,00ГПa [25].

В якості твердої складової в

матеріалах на основі швидкоріжучої сталі з активуючою добавкою Cu3P

поряд з карбідом та нітридом титану можна використовувати карбід ніобію [44], а

також 10% (об.) Al2O3.

Автори роботи [46] вказують про

використанні в якості зносостійкого композиційного матеріалу порошкової сталі

складу 3%Cr 2%Ni 2%Cu 0,8%C Fe - осн. з добавкою 3%(мас.) WC. В ряді

закордонних публікацій приведені дані про можливість заміни кобальту а

традиційних карбідо-вольфрамових твердих сплавах металевими зв’язками на основі

заліза, зокрема - залізо-марганцевим сплавом. Карбідовольфрамовий композит з

сталевою зв’язкою займає по своїм фізико-механічним та експлуатаційним

властивостям проміжне положення між швидкоріжучою сталлю та традиційними

твердими сплавами, та може з успіхом використовуватись для виготовлення

ріжучого інструменту дозволяючи, при цьому, застосовувати більш жорсткі режими

різання у порівнянні з швидкоріжучою сталлю. Псевдо сплав системи WC-Fe-Mn є

перспективним матеріалом для виготовлення високозносостійких конструкційних

деталей.

Альтернативною рідкофазному спіканню

технологією отримання карбідосталей є застосування методу просочування

карбідного каркасу сталевим розплавом. Матеріали, отримані цим методом, як

правило, мають більш високу щільність та ударну в’язкість, ніж отримані

звичаним методом пресування та рідкофазного спікання [23]. Технологія

виготовлення карбідосталей методом просочування включає формоутворення

карбідного каркасу, його попереднє спікання та послідуюче просочування сталевим

розплавом. Просочені по оптимальним режимам зразки зберігають свою форму і, на

відміну від технології рідкофазного спікання, попередні розміри, не мають здутостей

та напливів.

Карбідосталі, як і традиційні

леговані сталі, піддаються всім видам термічної обробки - відпалу, гартуванню

та відпуску. У відпаленому стані їх можна, як правило, піддавати механічній

обробці, а після гартування та відпуску вони володіють високою твердістю (6572

HRCэ) та зносостійкістю. По своїм фізико-механічним та

експлуатаційним властивостям карбідосталі займають положення між твердими

сплавами та інструментальними сталями.

В останній час в технічно розвинених

країнах широке розповсюдження отримала порошкова металургія швидкоріжучих

сталей - високозносостійкого матеріалу, що використовується для виготовлення як

ріжучого так і штампового інструменту, так і високонавантажених деталей

конструкційного призначення. Попередньо методами порошкової металургії

виготовляли швидкоріжучі сталі, що мало відрізнялися по складу від давно

відомих та широко застосовуваних сталей традиційного металургійного переділу

Р6М5, Р6М5К5, Р6М5Ф3 та їх закордонних аналогів. В подальшому більш повне

використання можливостей порошкової металургії дозволило випуск ряду марок

сталей високої продуктивності, до яких можна віднести Р9М4К8-МП, Р12М3Ф2К5-МП,

Р6М5Ф3К9-МП (аналог шведської АSP-30 або японської КНА-30), Р10М3Ф4К10 (FAX-40,

Японія) та цілого ряду інших марок [26]. При цьому, поряд з намаганням

підвищити ступінь легування сталей, а саме підвищення вмісту в їх складі суми

(W + Mo) до 20 30%, вмісту V до 6,59,0%, Со до 815% та підвищення ступеня їх

"пересиченості вуглецем" до 0,250,3%, проводяться роботи по створенню

економно-легонованих безвольфрамових швидкоріжучих сталей.

Порошки швидкоріжучих сталей

отримують розпиленням розплаву водою або нейтральним газом (в основному -

азотом).

При цьому, якщо при виготовленні

виробів з водорозпилених порошків використовується, як правило, технологічна

схема, що заснована на рідкофазному спіканні спресованих заготовок [27], то

основний об’єм швидкоріжучих сталей із газорозпилених порошків отримують з

використанням технології гарячого ізостатичного пресування [26] або гарячої

екструзії [28] порошку в вакуумній камері з мало вуглецевої сталі з послідуючим

переробкою зкомпактованих заготовок в сортовий метал по традиційним технологіям

великої металургії. Представляє інтерес технологія отримання різноманітних

профілів з порошків швидкоріжучих сталей, що включає вакуумне спікання

заготовок з газорозпилених порошків в формах багаторазового використання, їх

гідростатичне ущільнення і послідуюча гаряча екструзію. Застосування

гідростатичного ущільнення спечених пористих заготовок дозволяє збільшити їх

відносну щільність до 0,880,90 та, за рахунок цього, відмовитися від

використання сталевих капсул.

Порівняння мікроструктури та

властивостей матеріалів, отриманих із водо- та газорозпилених порошків

швидкоріжучих сталей, вказує на більш сприятливу форму та більш високу

дисперсність карбідної фази в металі із газо розпилених порошків, чим

пояснюється суттєво і більш висока міцність, ударна в’язкість та, відповідно,

стійкість інструментів.

В роботі [29] повідомляється про

отримання порошкової швидкоріжучої сталі з достатньо високими

фізико-механічними властивостями шляхом прокатки із газорозпилених порошків на

станах прокатки-ковки та станах з багато валковими калібрами.

Дослідження структурних параметрів

отримання матеріалів показує [20, 23], що застосування технології рідкофазного

спікання або просочування карбідного каркасу розплавом металу поряд з

забезпеченням високої щільності заготовки, викликає суттєве погрубішання

структури, ріст карбідного та аустенітного зерен та, як наслідок, призводить до

погіршення фізико-механічних та експлуатаційних властивостей матеріалів у

порівнянні з матеріалами, отриманими з використанням гарячої обробки тиском. Ця

обставина представляє доцільним застосування для отримання низькопористих

структур технологічних прийомів, що виключає використання температур в області

існування значної кількості рідкої фази, в зокрема - методів, заснованих на

гарячій обробці тиском пористих заготовок.

Найбільш широке застосування для

отримання високощільних порошкових матеріалів знайшов метод гарячої штамповки

пористих заготовок (ГШПЗ) [29, 30].

Так, в роботі [31] приведені

результати дослідження можливості використання гарячої штамповки для отримання

порошкової сталі Г13П. Оптимальні параметри технологічного процесу, що складається

з приготування шихти шляхом змішування порошку заліза, лампової сажі та

феромарганцю, холодного пресування та гарячої штамповки пористих заготовок,

забезпечують досить високі механічні властивості (в = 600650 МПа), =

10%, ан = 300400 кДж/м2) та підвищену зносостійкість у

порівнянні з литою сталлю Г13Л, що пояснюється дрібнозернистістю, ячеїстою

структурою та іншими особливостями структури [29]. Міцність та пластичність

сталі Г13П суттєво зростає у випадку застосування попереднього (перед гарячою

штамповкою) спікання пористих заготовок: відносне видовження зростає більше ніж

у двічі, досягаючи 2025%, ударна в’язкість такого матеріалу становить 500650

кДж/м2, міцність - в = 850900 МПа [32].

В той же час, як показали результати

досліджень, стійкість високомарганцевих сталей виявляється недостатньою при

чисто абразивному зношуванні в процесі експлуатації. Для підвищення абразивної

зносостійкості сталі Г13П її зміцнювали карбідом хрому Cr3C2.

Дослідження фізико-механічних

властивостей отриманих матеріалів показало, що навіть невелике додавання Cr3C2

(2,55,0%) різко знижує ударну в’язкість, що призводить до висновку про

недоцільність їх використання в умовах дії ударних навантажень. В той час,

абразивна зносостійкість зразків з вмістом 20% Cr3C2, що

рекомендується автором як оптимальний, знаходиться на досить високому рівні,

перевищуючи зносостійкість загартованої швидкоріжучої сталі.

Результати досліджень структури

матеріалу показують на те, що карбідні включення частково розчиняються в

металевій матриці, а частина атомів хрому в них заміщується залізом, свідченням

чого є зниження мікротвердості включень до 7,011,5 ГПа у порівнянні з вихідною

12,513,0 ГПа. Мікротвердість металевої матриці складає 3,87,0 ГПа.

Високою зносостійкістю відрізняється

також порошковий матеріал, отриманий методом гарячої штамповки пористих

заготовок, спресованих із шихти, що містить порошок заліза, 1112% ферохрому та

0,6% графіту [33]. Після гарячої штамповки такий матеріал мав наступні

властивості: в = 9001000 МПа; ак = 110130 кДж/м2;

твердість 5357 HRCэ. Висока зносостійкість матеріалу пояснюється

його суттєво нерівновісною структурою, що являє собою залізовуглецеву матрицю з

розподіленими в ній твердими частинками карбідів (CrFe)7C3,

оточеними зонами дифузії хрому [33].

Таким чином, приведені дані

дозволяють зробити висновок про перспективність та доцільність застосування

методів порошкової металургії для виготовлення виробів із зносостійких

матеріалів на основі заліза, так як технологія порошкової металургії в

максимальному ступені дозволяє забезпечити умови отримання суттєво

нерівноважної структури матеріалу, що є одним з основних принципів отримання

зносостійких композитів. Одною з переваг технології порошкової металургії щодо

зносостійких матеріалів є, також, можливість синтезу таких високоефективних

матеріалів як, наприклад, карбідосталі, металоскляні матеріали та ін., які

неможливо отримати, використовуючи традиційну технологію металургійного

переділу. В той же час, аналіз приведених даних показує, що для отримання

високоякісних зносостійких матеріалів, що працюють в умовах підвищених

навантажень, доцільно застосування методів, заснованих на гарячій обробці

тиском спечених пористих заготовок (гаряча штамповка, екструзія і т.п.).

1.2 Технологічні

проблеми процесів гарячого штампування пористих заготовок (ГШПЗ)

Формування порошкових виробів при

гарячому штампуванні заздалегідь спресованих пористих заготовок поєднується з

формуванням структури і властивостей їх матеріалу. При цьому, метод ГШПЗ, маючи

багато загального з іншими способами обробки тиском порошкових матеріалів, має

цілий ряд істотних відмінностей. Так, на думку Ю.Г. Дорофєєва [29], при

реалізації методу гарячого штампування практично повністю відсутнє ущільнення

за рахунок структурної деформації, тобто взаємного переміщення частинок, їх

щільнішого укладання і так далі. Підвищена пластичність матеріалу приводить до

пластичної деформації приконтактних зон матеріалу частинок, починаючи практично

з моменту прикладання зовнішнього тиску.

Ущільнення при гарячому штампуванні

пористих заготовок (ГШПЗ) складається із значно більш різноманітних,

протікаючих послідовно або взаємно накладаючих процесів, і перетворень в

оброблюваному порошковому матеріалі в порівнянні з іншими способами обробки

тиском порошкових матеріалів. Так, якщо наклепування матеріалу має місце і при

холодному пресуванні, то при гарячій обробці відбуваються процеси

рекристалізацій, що примушують повніше враховувати температурний і швидкісний

режими процесу. Великого значення набувають також різні неоднорідності в об'ємі

матеріалу: температури, щільності і так далі

При реалізації методу ГШПЗ прийнято

вважати, що ущільнення матеріалу повинне забезпечувати практично безпористий

його стан. Однак існує думка, що це не завжди доцільно. Так, з точки зору

досягнення найбільш високих механічних характеристик, може бути допущена

пористість в межах 2-3% [29]. Не менш важлива й форма пор. Сферичні пори

виконують роль бар’єрів на шляху розвитку тріщини. Навіть для виробів,

працюючих в умовах абразивного зношення, у відповідності до, мінімальний рівень

пористості потрібен тільки у поверхневому шарі, а внутрішні шари можуть мати

певний рівень пористості. Таким чином, метою ущільнення при ГШПЗ в оптимальному

випадку є досягнення рівномірного розподілу пор в об’ємі заготовки, що повинні

мати задану конфігурацію та розміри.

Формування компактного матеріалу з

відособлених частинок порошку полягає не тільки в зменшенні пористості тіла і

збільшенні його контактного перетину. Не менш важливу роль грає якість

контакту,що визначається наявністю металевого зв'язку між поверхневими атомами

контактуючих частинок або утворенням між ними границь із структурою,

відповідною міжкрісталлічним границям. Активація цих процесів відбувається при

розриві насичених зв'язків між атомами металу частинок або атомами елементів

адсорбованих плівок в результаті виходу на ці поверхні дислокацій і вакансій в

процесі пластичної деформації. Крім того, інтенсивна пластична деформація

металу в зоні контактних поверхонь частинок приводить до руйнування оксидної

плівки, винесення із зони контакту чужорідних включень, адсорбованих атомів і

так далі, і сприяє в цілому утворенню якісного металевого контакту, тобто

зрощенню частинок [29].

Механізм зрощення однозначно описати

складно, оскільки він залежить від безлічі чинників. На підставі результатів

досліджень мікро- і субструктури, а також рентгеноструктурного аналізу зон

зрощення на моделях і порошкових зразках, висунута гіпотеза про механізм

зрощення, суть якої полягає в злитті поверхневих зерен на контактних поверхнях

частинок при достатньо інтенсивній пластичній деформації [28]. При цьому,

кристалографічне орієнтування одного з контактуючих зерен трохи змінюється,

оскільки напрями ковзання не збігаються з напрямами напруги зрушення, а в

іншому випадку коли збігаються з сприятливою орієнтацією, процеси ковзання

протікають інтенсивно.

Результати проведених досліджень

показують, що основну роль в зрощенні грає температура нагріву заготовок, їх

початкова пористість і конфігурація, кристалічна будова металу частинок. Ці

чинники визначають характер напруженого стану, ступінь пластичної деформації,

швидкість деформації і, відповідно, ефект термомеханічної дії. Крім того,

наявність оксидів, сульфідів і неметалічних включення на міжчастковій

контактній поверхні перешкоджає зрощенню. Значно меншу роль, на думку авторів

роботи [28], грає час витримки після нагріву заготівки і режим подальшої

термообробки.

Розробка технології гарячого

штампування пористих матеріалів у кожному конкретному випадку значною мірою

ґрунтується на вирішенні однієї з центральних проблем технології визначенні

оптимальних форми, розмірів і пористості заготовок під штампування, а також

схеми деформації, оскільки вказані параметри не тільки визначають

технологічність і техніко-економічну ефективність процесу, але і, значною мірою

якість поковки.

В рамках вирішення вказаних завдань,

особливо для деталей складної форми, встає вибір між виготовленням заготівки

близької до форми поковки і її подальшого гарячого допресування до кінцевих

розмірів і щільності, або виготовленням заготівки простої геометрії і

реалізації при штампуванні значних поперечних деформацій для отримання кінцевої

форми поковки. У практику ГШПЗ перший метод знайшов значно ширше застосування,

оскільки при використанні схем штампування, які забезпечують швидкий перехід

від схеми одноосного стискування до схеми нерівномірного всестороннього

стискування зменшується вірогідність появи тріщин на бічній поверхні заготовок

[34]. Проте, в цій роботі, так само, як і в інших, вказується, що при

реалізації такої схеми навантаження виробу, отримані допресовкою заготовки за

відсутності відчутних поперечних деформацій, зазвичай мають залишкову

пористість близько 2%. Це пояснюється тим, що найбільш інтенсивне закриття пор

відбувається при деформаціях зсуву, а при звичайному гарячому допресуванні в

закритому штампі деформації зсуву зведені, як правило, до мінімуму [34]. Крім

того, дослідження ряду робіт авторів [35, 36] показують, що в порошкових

штамповках є зони ускладненої деформації, аналогічні спостережуваним при осадці

компактних матеріалів. Цю обставину зумовлює наявність нерівномірної щільності

в об'ємі штампованого виробу. Таким чином, вказані чинники приводять до

висновку про необхідність вибору такої форми заготівки під штампування, щоб в

процесі штампування реалізувалися максимальні деформації зсуву. При

перерозподілі нагрітого порошкового матеріалу за рахунок деформацій зсуву

інтенсивно закриваються пори і розриваються окисні плівки, що забезпечує

отримання високої щільності порошкових поковок при деякому зниженні питомих

зусиль деформації. Проте, відповідно до [34], форма і розміри заготовок мають

бути такими, щоб поверхні заготівки, що деформується, розширюючись, досягали б

бічних стінок штампу до моменту утворення поверхневих тріщин. Таким чином, для

вибору оптимальної форми заготовок необхідна оцінка технологічної пластичності

матеріалів, які піддаються деформації. Як критерій деформаційної здатності

матеріалу при штампуванні осесиметричних заготовок в закритому штампі приймають

максимальне відношення діаметру матриці D до початкового діаметру do

заготівки при якому на її бічній поверхні на кінцевій стадії осадки не

з'являються тріщини. Важливе значення при розробці технологічного процесу ГШПЗ

має знання співвідношень між ущільненням і формозміненням заготівки в процесі

штампування для різних матеріалів, початкових значень пористості і схем

деформації. Ущільнення при гарячій осадці інтенсивніше на початковій стадії

деформації коли пористість осаджуваної заготівки вище і поперечна течія майже

відсутня. Так зменшення пористості заготівки на 50% на початковому етапі осадки

супроводжується лише 5%-м збільшенням її діаметру. Даний ефект представляється

позитивним з погляду технології штампування, оскільки на початковому етапі

деформації в закритій матриці це знижує негативну дію сил тертя об стінки

матриці.

Проте, в даний час як в нашій

країні, так і за кордоном, опубліковано обмежене число робіт, присвячених

дослідженню вказаних питань, причому досліджувалися головним чином, тільки

прості схеми вантаження вільні осадки, доущільнення в жорсткій циліндричній

матриці і ін. Так, автори [37], досліджуючи вільну осадку циліндричних зразків,

встановили, що по міру зменшення відношення hk/do

осаджуваного зразка, де hk висота повністю ущільненої заготівки

діаметром do, радіальна деформація Δd/do

зменшується, що пояснюється впливом тертя контактних поверхонь осаджуваного

зразка об плоскість бойків, а ущільнення зразка при одному і тому ж значенні

ступеня осьової деформації збільшується [34].

Дослідження процесу заповнення

матриці і ущільнення при гарячому штампуванні пористих заготовок осадкою в

закритій циліндричній матриці показало, що розподіл щільності по радіальному

перетину заготівки на різних етапах штампування визначали шляхом виміру

твердості в різних точках перетину на заготовках, що відпалювали після

штампування. При штампуванні заготовок осадкою в закритому штампі на початковій

стадії відбувається радіальний рух матеріалу до стінок матриці, із збільшенням

щільності з 75 до 77%. На другій стадії процесу спостерігається зростання

ступеню нерівномірного розподілу щільності в об’ємі з утворенням "мертвих

зон" в нижніх кутах матриці внаслідок тертя матеріалу об стінки матриці і

охолоджування нижнього торця заготівки від холодного нижнього пуансона. Після

цього відбувається остаточне доущільнення заготовки і вирівнювання щільності по

перетину.

При гарячому штампуванні з

елементами витискування спостерігається складніша картина деформації. На

початковому етапі штампування, коли матеріал ще достатньо пористий,

відбувається, головним чином, його доущільнення без значного витискування в

нижню порожнину штампу. З підвищенням щільності матеріалу збільшується

інтенсивність витискування. При цьому, в об'ємі заготівки під видавлюваним

відростком утворюється зона підвищеної пористості, діаметр якої приблизно

дорівнює діаметру відростка, а її висота залежить від співвідношення діаметру

заготівки і видавлюваного відростка: при великому діаметрі відростка зона

ущільнення проходить через всю висоту заготівки. На пізній стадії процесу

відбувається остаточне доущільнення заготовки з утворенням в центрі поковки

найбільш щільної зони, що пояснюється, на думку авторів [38] ефектом різниці

температур по перетину і адіабатичним розігріванням матеріалу в центрі

унаслідок великих зсувних деформацій.

Аналіз вказаних робіт підтверджує

висновок, зроблений при теоретичному дослідженні процесу екструзії пористого

матеріалу, який полягає в тому, що на початковій стадії процесів деформації

пористих заготовок, відбувається інтенсивне їх ущільнення без значного формозмінення.

Досягши деяких критичних значень щільності ущільнення заготівки різко

сповільнюється і деформація здійснюється головним чином за рахунок зміни форми.

Одному з важливих завдань при

розробці і дослідженні процесів гарячого штампування є визначення їх

енергосилових параметрів. Відомо, що процес гарячої пластичної деформації

металів супроводиться двома паралельно протікаючими процесами: наклепуванням

частинок матеріалу і їх рекристалізацією. Ступінь впливу кожного з цих чинників

на енергосилові умови гарячого штампування пористих заготовок визначається їх

початковою пористістю і температурно-швидкісними умовами процесу. У роботах

[34-37] приведені порівняльні результати дослідження енергосилових параметрів

гарячого штампування при різних початкових значеннях пористості і швидкостей

деформації на кривошипному пресі і молоті. У всіх випадках робота деформації і

зусилля при штампуванні на молоті більше, ніж у разі штампування на пресі при

однакових значеннях пористості заготовок, і, навпаки, збільшення швидкості

деформації приводить до зменшення щільності пресувань при однаковій роботі

ущільнення [37]. Це пояснюється тим, що при високих швидкостях деформації

спостерігається відставання роззміцнюючого процесу (рекристалізації) від

зміцнюючого (наклепування), оскільки рекристалізація протікає не миттєво і не

завжди встигає завершитися під час деформації при великій її швидкості.

При гарячому штампуванні на пресі із

зменшенням початкової пористості заготовок q0 тиск ущільнення,

необхідний для отримання пресовок однакової щільності, знижується [36], що може

бути пояснене зменшенням ступеня деформації матеріалу при зниженні θ0.

Зменшення ж ступеня деформації, у свою чергу, призводить до зниження ступеня

гарячого наклепування.

Аналіз результатів досліджень

штампування пористих заготовок на молоті різних авторів приводить до

суперечливих висновків відносно впливу початкової пористості заготовок на

зусилля деформації. Так, якщо в роботі [34] зусилля деформації (так само як і

при штампуванні на пресі) зростає із збільшенням θ0,

то автори [37] вказують на зворотний характер залежності: із зменшенням θ0

тиск зростає, не дивлячись на зниження ступеня деформації і роботи ущільнення.

Зниження температури гарячого

штампування зменшує вплив швидкості на щільність пресовок при однаковій роботі

ущільнення [36]. Підвищення ж температури, збільшуючи пластичність матеріалу і

зменшуючи його опір деформації, сприяє підвищенню щільності за аналогічних умов

деформації.

.3 Вплив параметрів гарячого

ущільнення на структуру і властивості отримуваних матеріалів

Разом з відомими теоретичними і

експериментальними дослідженнями процесів гарячого ущільнення пористих

порошкових матеріалів, був проведений великий комплекс досліджень, присвячених

вивченню впливу параметрів гарячого ущільнення на структуру і властивості

отримуваних матеріалів.

Найбільш широке застосування методи

ГШПЗ знайшли для отримання виробів з порошків на основі сплавів заліза, при

цьому отримувані матеріали по своїх властивостях часто не поступаються, а у

ряді випадків і перевершують компактні матеріали аналогічного складу, що

отримуються звичайними металургійними методами [39]. У роботах [40, 41]

приведені результати досліджень властивостей пористих неіржавіючих сталей

Х23Н18 і Х25, отриманих методом ГШПЗ із заздалегідь легованих порошків. Аналіз

отриманих результатів показує, що гаряче штампування без попереднього спікання

заготовок або дифузного відпалу поковок найчастіше не дозволяє отримувати

щільні вироби з високими фізико-механічними властивостями. Попереднє ж спікання

або дифузійний відпал дозволяє істотно підвищити міцнісні, пластичні і

корозійні характеристики порошкових сталей.

Автори [40, 41], досліджуючи вплив

швидкості гарячого штампування на структуру і властивості поковок із залізного

порошку, показали, що збільшення швидкості ГШПЗ викликає деяке зростання

міцності поковок при однаковій щільності, проте знижує показники пластичності

[34, 36]. Ці дані також знайшли підтвердження за наслідками роботи [35], в якій

показано, що застосування високошвидкісних молотів для штампування заготовок із

сталевих порошків дозволяє отримувати матеріали з достатньо високим рівнем

міцності навіть в порівнянні із сталевим прокатом високої якості.

Істотний вплив на структуру і

властивості порошкових матеріалів, отриманих ГШПЗ, має початкова пористість

заготовок, а також ступінь деформації частинок матеріалу при штампуванні і

приведена робота деформації. Так, автори роботи [36], вказуючи на погіршення

властивостей гарячо-штампованих матеріалів із зменшенням початкової пористості

заготовок, пов'язують це, головним чином, з гіршими умовами довідновлення

оксидів при нагріванні під штампування в середовищі водню для заготовок з

нижчою пористістю, а також більшою неоднорідністю їх пластичної деформації.

Однією з особливостей мікроструктури

гарячо-штампованих порошкових матеріалів є стовбчатість периферійних зерен і

різнозернистість структур центральної і периферійної зон зразків: по міру

наближення до центральної частини зразків розмір зерен збільшується [35, 36].

Автори [36] пояснюють це тим, що первинна рекристалізація тут йде повніше,

оскільки швидкість охолоджування набагато менше, ніж в периферійній зоні. При

цьому, з підвищенням температури гарячого штампування різнозернистість зон

зменшується.

Достатньо сильний вплив на ступінь

різнозернистості має величина пластичної деформації матеріалу основи частинок:

підвищення значення ε0,

яке досягається збільшенням, зокрема, початковій пористості q0

заготовок, приводить до рівномірної фрагментації зерен. При ущільненні

заготовок з низькою пористістю (при θ0

= 5-9%) структура гарячо-штампованого матеріалу грубозерниста і неоднорідна, що

значно знижує його механічні властивості [37].

Механічні властивості

гарячо-штампованих порошкових сталей істотним чином залежать також від

гранулометричного складу початкових порошків: найбільш високий рівень

механічних властивостей спостерігається в сталях, виготовлених з дрібних

порошків [30]. Причиною зниження властивостей сталей при збільшенні розмірів

початкових порошків є важкість довідновлення внутрішньо-частинкових оксидів,

які зберігаються в сталях після спікання, і мають негативний вплив на механічні

властивості матеріалів.

Дослідження впливу конструктивної

схеми гарячого штампування на структуру і властивості отримуваних матеріалів

[42] показало, що відкрите гаряче штампування неспечених заготовок, наближених

формою до готового виробу, приводить до набуття низьких механічних властивостей

матеріалу унаслідок грубих дефектів структури. Помітне підвищення властивостей

досягається шляхом реалізації схем вантаження, що забезпечують інтенсивні

деформації зсуву, зокрема штампування витискуванням [38, 39]. У зв'язку з цим

досить актуальними стають питання розробки нових, дослідження і вдосконалення

відомих ефективних схем деформації і конструктивних рішень для їх реалізації.

Так, автори роботи [39] запропонували метод штампування заготовок з порошку

титану витискуванням з протитиском (підпором). Запропонований метод дозволяє

отримувати з порошкових матеріалів вироби складної форми з властивостями, які

мало відрізняються від властивостей аналогічних виробів з монолітного титану.

Висновки та постановка завдання

досліджень:

Підсумовуючи вище сказане можна

зробити висновки, що серед зносостійких матеріалів, що виготовляються методами

порошкової металургії набувають широкого поширення карбідосталі композити, що

складаються з карбідів з масовою часткою від 10 до 70% і металевої зв'язки з,

як правило, легованій сталі. Як основний карбід для карбідосталей найчастіше

використовують карбід або диборид титана.

Карбідосталі спочатку розроблялися

як сплави, по своїх властивостях проміжні між інструментальними сталями і

твердими сплавами. Традиційні карбідосталі з 40-60% об'ємних доль TіC є

твердими сплавами, багатими металом. Об'ємний вміст тугоплавкої фази в

карбідосталях значно більше, ніж в інструментальних сталях, але менше, ніж в

традиційних твердих сплавах. Це дозволяє після відпалу піддавати їх всім видам

механічної обробки, а після гарту і відпустки карбідосталі володіють високою

твердістю і зносостійкістю, у ряді випадків не поступаючоюся відповідним

характеристикам традиційних твердих сплавів, проте завдяки великому змісту

металевої фази у них істотно вище пластичність і в'язкість.

В той же час, при використанні

традиційної технології отримання карбідосталей, що включає помел і змішування

шихти, що складається з порошків карбіду титана і сплаву на основі заліза,

пресування заготовок і рідкофазне спікання, не вдається повною мірою

реалізувати їх позитивні властивості через неповну змочуваність карбіду титану

сталевою зв'язкою, що пов'язане з частковим окисленням карбідних частинок, що

відбувається при помелі шихти і веде до появи важкоусувуваних пор, що істотно

знижують механічні властивості матеріалу.

При рідкофазному спіканні сплавів

TіC сталь рідка фаза заповнює зазори між твердими частинками і викликає взаємне

переміщення частинок під впливом сил поверхневого натягу. При цьому, процес

спікання супроводиться розчиненням в рідкій фазі дрібних карбідних частинок і

перенесенням їх речовини на більші. В результаті дрібні частинки зникають, а

великі ще більш збільшуються. У зв'язку з цим, при використанні традиційної

технології отримання карбідосталей із застосуванням рідкофазного спікання,

достатньо складно отримати дрібнозернисту структуру, оскільки необхідність

отримання щільного сплаву зумовлює застосування достатньо високої температури

спікання, що активує, разом з ущільненням композиту, активне зростання зерен.

Проте, з досвіду отримання і обробки

гетерофазних матеріалів відомо, що найкращий зв'язок між фазами забезпечується

в умовах виділення фаз при розпаді твердих розчинів. Це ж явище може

спостерігатися при виділенні карбідних фаз з матриці на основі інтерметаллідів.

У разі реалізації цього ефекту з'являється можливість впливати на швидкість

росту карбідних зерен, що зароджуються, і тим самим формувати дрібнозернисту

структуру, здатну підвищити як фізико-механічні параметри матеріалу, так і його

зносостійкість. У зв'язку з вищевикладеним, був запропонований новий підхід до

отримання високозносостійких дрібнозернистих композитів системи карбід титану -

сплав на основі заліза, що полягає в тому, що карбідна фаза не вводиться в

початкову шихту у вигляді порошку карбіду титану, а формується в процесі

сплавоутворення при спіканні порошкових сумішей, що складаються з порошків титану,

заліза і вуглецю.

Аналіз сучасних тенденцій розвитку

матеріалознавства порошкових зносостійких і конструкційних матеріалів на основі

заліза свідчить про актуальність і доцільність розробки нових економно

легірованих сплавів для роботи в умовах підвищених навантажень і інтенсивної

стираючої дії, а також ефективних маловідходних технологій їх виготовлення з

метою забезпечення заданого комплексу властивостей.

Зносостійкість матеріалу при

фрикційному, абразивному або ударно-абразивному зносі визначається комплексом

його фізико-механічних характеристик і умовами навантаження, тому в залежності

від умов його навантаження оптимальна структура матеріалу та його властивості

можуть бути різними.

Основними чинниками, що визначають

надійну роботу зносостійкого матеріалів, поряд з високою несучою здатністю, є,

як правило, підвищена твердість в сполученні з прийнятним рівнем пластичності.

Основоположні принципи отримання зносостійких матеріалів передбачають, також,

необхідність створення чітко вираженої нерівноважної структури з суттєвою

різницею в мікротвердості пластичної матриці та твердої фази.

При використанні традиційної

технології отримання карбідосталей із застосуванням рідкофазного спікання,

достатньо складно отримати дрібнозернисту структуру, оскільки необхідність

отримання щільного сплаву зумовлює застосування високих температур спікання, що

активує, разом з ущільненням композиту, інтенсивне зростання зерен.

Застосування гарячого штампування, практично не змінюючи середній розмір зерен

TIC, в той же час дозволяє істотно подрібнити структуру матричного сплаву,

розміри зерен якої зменшуються в 2-2,5 рази.

На основі використання ефекту появи

низькотемпературної евтектики в системі FeTi був запропонований новий

технологічний підхід до отримання композитів системи карбід титану - сталь, що

полягає в тому, що карбідна фаза не вводиться в початкову шихту у вигляді

порошку карбіду титану, а формується в процесі сплавоутворення при реакційному

спіканні порошкових сумішей, що складаються з порошків титану, сплаву на основі

заліза і вуглецю. Аналіз результатів спікання порошкових сумішей Ti-FeC з

різним початковим змістом компонентів дозволив зробити виcновок, що

максимальний вміст титану в початковій суміші, що забезпечує отримання міцних і

безрозслойних зразків, складає 22-25% (мас.), що відповідає розрахунковому

вмісту карбіду титану в псевдосплаві близько 30%. Із збільшенням змісту титана

і вуглецю в шихті, не дивлячись на наявність в процесі спікання значної

кількості рідкої фази, не тільки відсутня усадка, але навіть спостерігається

помітне об'ємне зростання і розшарування матеріалу унаслідок швидкоплинного

протікання екзотермічною реакцією при взаємодії між титаном і вуглецем, що

супроводжується виділенням значної кількості тепла і газоподібних продуктів

реакції.

Метою роботи є дослідження

структуроутворення в процесі реакційного спікання та гарячого деформування

порошкових сумішах систем FeTiC і FeTiB4С та розробка технології

одержання порошкових зносостійких матеріалів на основі системи FeTiC(B).

2.

Експериментальна частина

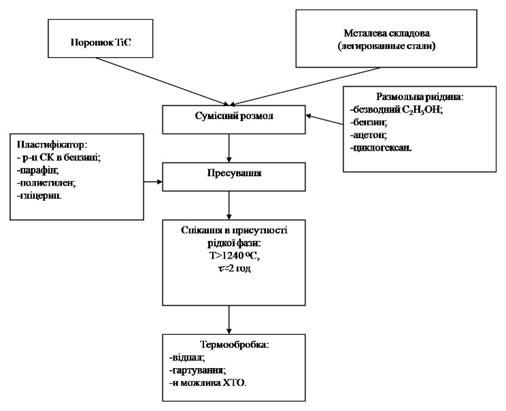

.1 Теоретичні та технологічні основи

отримання композитів на основі системи карбід титану - сталь

2.1.1 Основні

структурні та технологічні особливості карбідосталей

Серед зносостійких матеріалів, що

виготовляються методами порошкової металургії, отримали широке застосування

карбідосталі - композити, що складаються з карбідів масовою часткою від 10 до

70% та металевої зв’язки з як правило, легованої сталі. В якості основного

карбіду для карбідосталі найчастіше використовується карбід або диборид титану.

Карбідосталі спочатку розроблялися

як сплави, за своїми властивостями проміжні між інструментальними сталями та

твердими сплавами. Місце псевдосплавів карбіду титану з сталевою матрицею

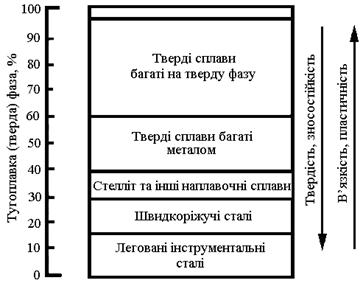

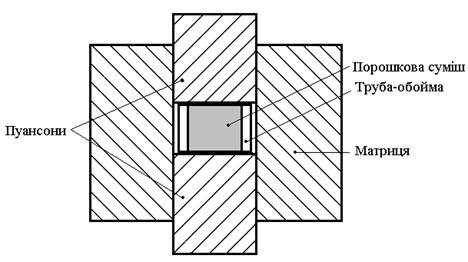

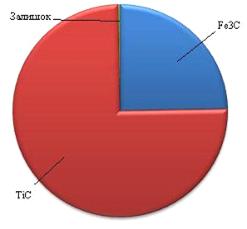

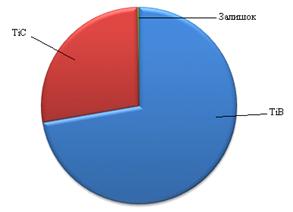

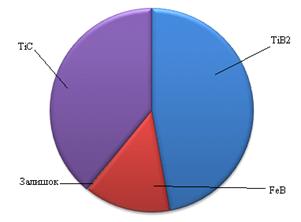

наглядно можна представити на рис. 2.1.

Рисунок 2.1 Вплив об’ємного вмісту

твердої фази на зносостійкість та основні механічні властивості матеріалів [43]

Традиційні карбідосталі з 40-60%

об’ємної частки ТіС є твердими сплавами, багатими на метал. Об’ємний вміст

тугоплавкої фази в карбідосталях значно більше, ніж в інструментальних сталях,

але менше, ніж в традиційних твердих сплавах. Це дозволяє після відпалу

піддавати їх всім видам механічної обробки, а після гартування та відпуску

карбідосталі мають відносно високу твердість та зносостійкість, в деяких

випадках не поступаючись відповідним характеристикам традиційних твердих

сплавів, однак завдяки високому вмісту металевої фази у них суттєво вищі

пластичність та в’язкість.

Властивості карбідосталей в значній

мірі залежать від властивостей тугоплавкої та металевої складових, а також від

міцності адгезійного зв’язку між ними. Остання повинна мати той же порядок, що

й міцність cкладових псевдосплаву, причому основну роль при утворенні між ними

міцного адгезійного зв’язку відіграє змочування тугоплавкої фази розплавом та

між фазна поверхнева енергія на границі розподілу тугоплавкої фази та металевої

зв’язки [43].

При виборі складових карбідосталей

необхідно також враховувати термодинамічну сумісність фаз. Це означає, що між

твердою фазою та металевою зв’язкою не повинно спостерігатися значного

взаємного розчинення або відбуватися відчутної хімічної взаємодії з утворенням

нових крихких фаз. Нарешті, при виборі компонентів необхідно враховувати також

їх термохімічну взаємодію, тобто компоненти сплаву повинні, по можливості, мати

близькі коефіцієнти термічного розширення, бо при їх суттєвій різниці виникають

відчутні термічні напруження на міжфазній границях, що зменшує міцність

останніх [43]. В зв’язку з цим, найуживанішою основною твердою фазою для

отримання карбідосталей так як і для отримання твердих сплавів, є переважно,

карбіди перехідних металів. Так, в переважній більшості твердих сплавів

використовується в основному монокарбід вольфраму WC завдяки його унікальним

властивостям серед інших твердих металоподібних сполук. Він має найбільший

модуль пружності Е в сполученні з деякою пластичністю при кімнатній температурі

[44]. Тверді сплави на основі WC відрізняються високою зносостійкістю в

поєднанні з високими властивостями міцності [45]. В той же час, для

використання в якості твердої фази карбідосталі з точки зору економічної та

технічної доцільності найбільше поширення знаходять тугоплавкі сполуки титану

(головним чином - TiC та Ti(C, B)). Такий вибір зумовлений, в першу чергу,

достатньо високими характеристиками твердості та пружності в цих сполуках [43].

Карбід титану по мікротвердості

переважає більшість інших карбідів перехідних металів (див. таб. 2.1). Він має

високу термодинамічну стабільність в металевих розплавах, високу температуру

плавлення, низьку щільність, високу корозійну стійкість [44]. Не менш важливо,

те що вихідна сировина для виробництва TiC не є дефіцитною.

Недоліками карбіду титану в

порівнянні з WC є його висока крихкість, великий коефіцієнт термічного

розширення, низька теплопровідність, відносно гірше змочування металами, більш

низька гаряча міцність у порівнянні з WC. Принциповою різницею TiC від WC є те,

що він має широку область гомогенності та здатен утворювати широкі області

твердих розчинів з іншими карбідами металів IV a … VI a підгруп [43, 44].

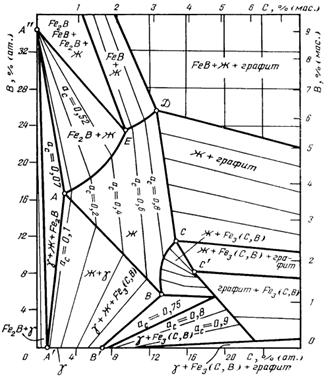

2.1.2 Аналіз структурних діаграм,

контактна взаємодія та змочування в системах сплавів Fe-Ti-C-В

Вибір оптимальних по властивостям та

складу композитів на основі системи Fe-Ti-C, режимів їх спікання та термічної

обробки заснований на аналізі відповідних діаграм стану системи.

Перед тим як перейти до розгляду

діаграми стану потрійної системи, коротко зупинимося і розглянемо бінарні

системи Fe-Ti та Ті-С.

В системі Fe-Ti (рис. 2.2) існує дві

інтерметалідні фази: Fe2Ti, що містить близько 30,0% Ti, та FeTi с

46,17% Ti з температурами плавлення відповідно 1427 та 1317°С. Сполука Fe2Ti

має більш широку область гомогенності (близько 10% ат. долей при 1300°С), ніж

FeTi (не більше 4% ат. долей).

Таблиця

2.1

Основні фізико-механічні

характеристики карбідів, боридів та нітридів перехідних металів IV a … VI a

підгрупи [239, 241]

|

Сполука

|

Е, ГПа

|

Мікротвердість

|

α×106,

К-1

|

λ, Вт/(м×К)

|

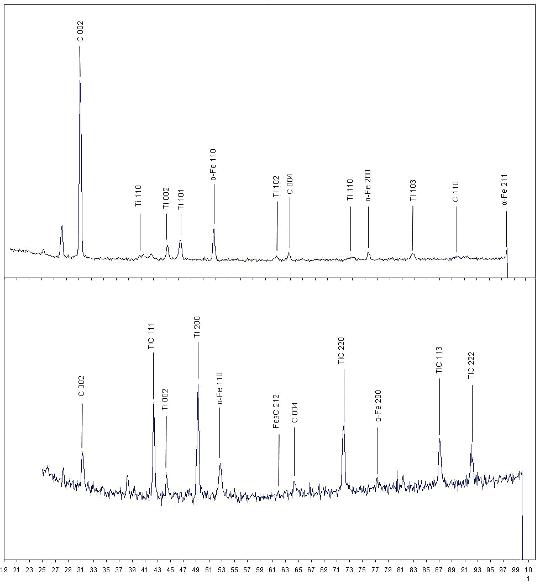

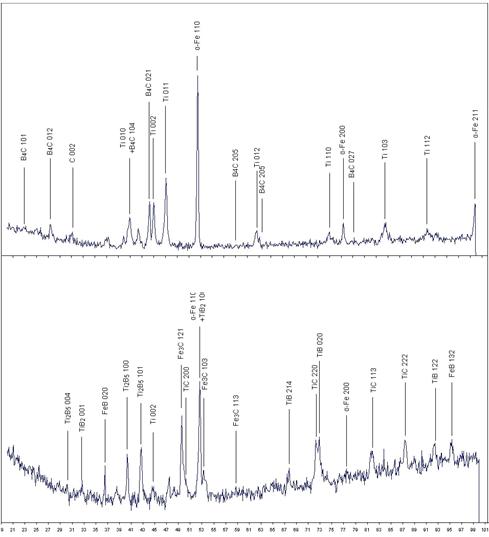

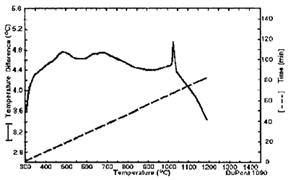

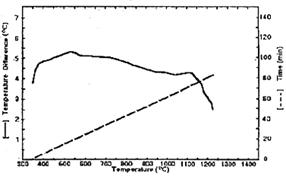

Тпл, К