Впровадження автоматизованої системи управління витратою теплоносія лінії сушіння молока

Зміст

Вступ

Розділ 1. Аналітичний огляд технологічної системи з

комплексної переробки молока 1

1.1 Аналіз існуючих систем керування переробкою молочних продуктів

.2 Постановка завдання

.3 Технологічний процес виготовлення резервного напівфабрикату

1.4 Вибір ОУ

Розділ 2. Розробка функціональної схеми об’єкта керування процесом

2.1.1 Програмно-технічний комплекс для реалізації автоматизованої

системи керування процесом виготовлення напівфабрикату

.1.2 Вибір елементної бази

.2 Структурна схема контролера

.3 Схема сигналізації й блокування

.4 Схема-модель монтажного щиту

.5 Схема електрична блоку індикації

.6 Аналіз об'єкта керування

.7 Виводи по другій главі

Розділ 3. Розрахункова частина

.1 Розробка математичної моделі об'єкта керуваня

.2 Імітаційні моделі САР вологістю обє’кта управління по каналах керування. Побудова

експериментальної перехідної функції об'єкта керуваня

.2.1 Визначення передатної функції об'єкта керування

3.2.2 Визначення параметрів передатної функції

.3 Ідентифікація об'єкта керування

.3.1 Побудова розрахункової перехідної функції об'єкта

керування

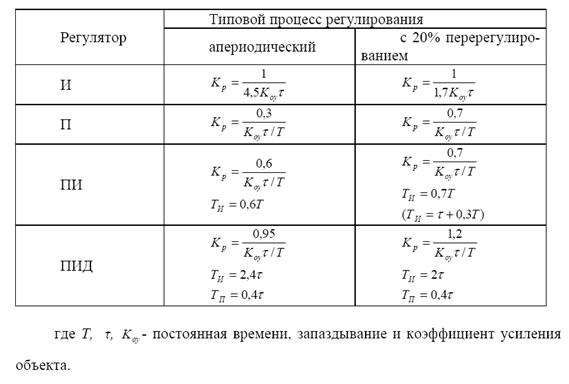

.4 Вибір закону регулювання й типу регулятора

.4.1 Розрахунки параметрів настроювання ПІ -

регулятора з урахуванням типового процесу регулювання

.4.2 Розрахунки параметрів настроювання ПІД - регулятори

з урахуванням типового процесу регулювання

3.5 Аналіз стійкості САР за критерієм Найквиста

.5.1 Синтез розімкнутої САР з Пі-регулятором

.5.2 Синтез розімкнутої САР з ПІД - регулятором5

.5.3 Оцінка стійкості САР

.5.3.1 Запас стійкості по амплітуді й по фазі системи

з Пі-регулятором

З.5.3.2 Запас стійкості по амплітуді й фазі системи з

ПІД - регулятором

.6 Визначення показників якості керування замкнутої

САР

.6.1 Побудова перехідної функції замкнутої САР з

Пі-регулятором по її передатній функції

.6.2 Розрахунок показників якості керування замкнутої

САР з Пі-регулятором

.6.3 Побудова перехідної функції замкнутої САР з ПІД -

регулятором по її передатній функції

3.6.4 Розрахунок показників якості керування замкнутої САР з ПІД

- регулятором

.6.5 Висновки по третьому розділу

Розділ 4. Охорона праці

.1 Аналіз розумів праці на лінії сушіння молока

.2 Техніка безпеки на лінії безперервної сушіння молока

4.2.1 Електробезпека на лінії сушіння молока

.2.2 Розрахунок заземлення на лінії сушіння молока

.3 Гігієнічні умови праці на лінії сушіння молока

.3.1 Оздоровлення повітряного середовища на лінії сушіння молока

.3.2 Виробниче освітлення на лінії сушіння молока

4.3.3 Захист від шуму на лінії сушіння молока

.3.4 Захист від вібрації на лінії сушіння молока

.4 Пожежна та вибухова безпеку на лінії сушіння молока

РОЗДІЛ 5. ЕКОНОМІЧНА ЧАСТИНА

.1 Теоретична частина

.2 Розрахунок економічної частини лінії безперервної

сушки

ЗАКЛЮЧНА ЧАСТИНА

РОЗДІЛ 6. СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Вступ

Особливу значимість в умовах ринкових відносин здобуває

питання забезпечення населення високоякісними продуктами харчування

вітчизняного виробництва, зокрема продуктами молочної промисловості.

Основними напрямками збільшення обсягів виробництва молочних

продуктів є підвищення ефективності використання сировинних ресурсів і

впровадження безвідхідних технологій переробки сировини тваринного походження.

У зв'язку із цим скорочення втрат на всіх стадіях виробництва й збільшення

обсягів продукції, вироблюваної з одиниці сировини, є одними з головних завдань

переробних галузей агропромислового комплексу.

Автоматична переробка молока пов'язана з переробкою молока до

всіх видів кінцевої продукції яка є у молочному господарстві. Молоко має високу

харчову й біологічну цінність. У його состав входять необхідні для організму

людини й добре засвоювані харчові компоненти: молочний жир, білки, вуглеводи,

молочний цукор і мінеральні речовини. До відмінних рис молока як сировини

ставиться те, що, будучи джерелом повноцінного білка, воно багатокомпонентно по

составу, неадекватно по функціонально-технологічним властивостям, біологічно

активно й під впливом зовнішніх факторів змінює свої властивості й параметри.

Дослідженню технологічних процесів харчових виробництв, різноманітних процесів

тривалого резервування та комплексної обробки молока й молочних продуктів,

присвячені роботи вчених Харитонова В.Д., Космодемьянского Ю.В., Филипенко

Б.П., Вакшуля В.І., Фофанова Ю.Ф, Брусиловського Л.П., Вайнберга А.Я., Попова

В.І, Тихомирової Н.А. й ін.

Однак проблема підвищення якості й рентабельності молочної

продукції, керування процесами переробки молока залишається актуальним.

Одним з найважливіших завдань при переробці молока є

керування температурно-вологостним режимом у реальному режимі часу, що істотно

впливає на продуктивність устаткування, собівартість й якість продукції.

Таким чином, ми напівчим сучасним, відповідним стандартам

автоматизовану систему, що дозволяє одержати високу продуктивність при

найменших витратах.

Провести аналіз технологічного процесу у молочній

промисловості, і виявити фактори, що істотно впливають на якість готової

продукції.

Розробити математичну модель керування регульованим об'єктом,

з обліком статичних і динамічних характеристик об'єкта.

На основі математичної моделі керування сушильною установкою

здійснити імітаційне моделювання систем автоматичного регулювання (САР)

параметрів технологічного процесу по каналах керування.

Розробити автоматизовану систему керування процесом переробки

молока.

У ринкових відносинах одним зі шляхів підвищення ефективності

виробництва є випуск високоякісної продукції, зокрема, виробництво сухих,

швидкорозчинних порошків молочних продуктів, що відповідає вимогам світових

стандартів.

Через наявність великої кількості кінцевих продуктів

вироблених з основної сировини - молока від виготовлювача, доцільним і найбільш

правильним з погляду повноцінного розгляду в рамках обсягу одного дипломного

проекту, буде довільно обрана одна галузь із загальної комплексної переробки

молока, який буде виробництво швидкорозчинної суміші-концентрату.

Автоматизована система керування технологічними процесами -

сукупність апаратно-програмних засобів, що здійснюють контроль і керування

виробничими й технологічними процесами; підтримуючий зворотний зв'язок й

активно впливають на хід процесу при відхиленні його від заданих параметрів;

забезпечуючих регулювання й оптимізацію керованого процесу [19].

Розділ 1. Аналітичний огляд

технологічної системи з комплексної переробки молока

.1 Аналіз існуючих систем керування

переробки молочних продуктів

У нашій країні випускається різноманітні асортименти молока,

що розрізняється по тепловій обробці, по хімічному складу, із внесенням або без

внесення наповнювачів. Основним видом є незбиране молоко з масовою часткою жиру

не менш 3,2.

Залежно від того що молока в різні

періоди долі виробляється в різній кількості, те в період коли воно в збитку

доцільно мати запаси концентрованого продукту.

Резервовані продукти у вигляді сухих

молочних швидкорозчинних сумішей-концентратів економічні й будучи напівфабрикатами,

можуть при технічно-раціональному підході його обробки бути використані з метою

більш вигідної подальшої реалізації.

Комплексний підхід до переробки

молока.

У загальному випадку, пропозиції по

поставці молочних заводів містять у собі наступні розділи:

Устаткування для приймання молока

Загальна обробка молока

Виробництво пастеризованого молока

Виробництво кефіру або йогурту

Виробництво сметани, масла

Виробництво сиру

Виробництво сухого та згущеного

молока

Фасувальне встаткування

Загальне виробниче оснащення

Порядок шефа-монтажу, пуску в хід і

навчання персоналу

Сировина для виробництва сухого

незбираного молока:

для кінцевого продукту20 - і 25 %

жирності:

молоко коров'яче заготовлюване не

нижче другого сорту за ДСТ 13264;

вершки з масовою часткою жиру не

більше 40 % і кислотністю плазми не більше 26 °Т, отримані з коров'ячого молока

не нижче другого сорту відповідно до ДЕРЖСТАНДАРТ 13264;

молоко знежирене кислотністю не

більше 26Т, отримане з коров'ячого молока не нижче другого сорту за ДСТ 13264;

сколотини(пахту), одержувану при

виробництві несолоного сладкосливочного масла, по нормативно-технічній

документації;

Складність рішення завдань аналізу і

синтезу ієрархічних багатофункціональних динамічних виробничих систем, що

функціонують в умовах ринку, зниження їхньої ефективності при помилках

керування, неможливість проводити фізичні експерименти над системою з метою

прогнозування розвитку несприятливих ситуацій, у тому числі й людини як

керуючого елемента, визначають проблеми аналізу, синтезу й моделювання

функціонування ПС в умовах ринку на основі імітаційного моделювання [46].

Основою підвищення ефективності

керування є розробка теоретичних основ, що допомагає істотно підвищити якість і

обґрунтованість управлінських рішень, уникнути впровадження на практиці

неефективних (а найчастіше й просто збиткових) варіантів розвитку, одержати

значний економічний ефект практично без додаткових вкладень [19].

Тепер підвищилася роль

автоматизованих систем керування; зросла складність і вартість апаратних

засобів (сучасні ПК, сервери, мережі, SCADA - системи); збільшилися витрати

ресурсів і години на проектні роботи; зросли вимоги до кваліфікації

обслуговуючого персоналу; зросли витрати на обслуговування [47].

З іншої сторони: - більше 20 років не

змінюється інтелектуальний рівень автоматизованих систем керування. У системах

керування автоматизують традиційні і методологічно-пророблені функції:

телеметрії (вимірювальні канали), автоматичного регулювання, захистів і

блокувань по параметрах (ТЗ, ТБ), динамічного керування (ДК) і, у найкращому

разі - функціонально - групового керування. У функціональному відношенні

сьогоднішні АСУТП практично збігаються з системами СТОСІВіА 60 - 70 років, у

яких досить розвинені методи керування параметрами матеріальних потоків і

практично відсутні АСУ регламентами і конфігурацією потоків в об'єкті.

Внаслідок цього мають місце втрати через недосконалість АСУТП: недотримання

регламенту з наслідками, що випливають звідси [47].

Підвищення ефективності виробництва

за рахунок АСУ є важливою науково - практичною проблемою, рішення якої стає

особливо актуальною в невизначених умовах переходу до ринкових відносин.

Одним з головних переваг АСУ ТП є

зниження, аж до повного виключення, впливу так званого «людського фактору» на

керований процес, скорочення персоналу, мінімізація витрат сировини, підвищення

якості готового продукту, і в залишковому підсумку - якість готової продукції

поліпшуються, її характеристики стабілізуються [63].

Автоматизована система керування

технологічними процесами - сукупність апаратно-програмних засобів, що

здійснюють контроль і керування виробничими і технологічними процесами;

підтримуючий зворотний зв'язок, що активно впливають на хід процесу при

відхиленні його від заданих параметрів; забезпечуючих регулювання й оптимізацію

керованого процесу [19].

Застосування автоматизованих систем

керування технологічними процесами виробництва та загальної обробки молочних

продуктів є одним з основних шляхів технічного прогресу в молочній

промисловості.

Для АСУ процесів виробництва молочних

концентратів є необхідні передумови: безперервність або потоковість, комплексна

механізація, серійне виробництво приладів і технічних засобів автоматизації,

наявність спеціалізованих проектних і монтажно-налагоджувальних організацій. У

сучасних умовах у промисловості здійснюється перехід від автоматизації окремих

операцій до автоматизації всього технологічного циклу. Витрати на

автоматизацію, що досягають у середньому 10 - 25% вартості технологічного

встаткування, швидко окупаються.

1.2 Постановка завдання

На підставі проведеного аналізу

сформульовані наступні завдання дипломного проекту:

. Провести аналіз технологічного

процесу загальної обробки молока й молочних продуктів.

. Дослідити молоко як продукт,

роздивитись більшу частину продуктів що можуть виготовлятись з молока.

. Розробити функціональну схему

процесу комплексної переробки молока й зробити вибір елементної бази.

. Розробити математичну модель

керування об’єктом управління з обліком

статичних і динамічних характеристик.

. На основі математичної моделі

керування розпилювальною сушильною установкою здійснити імітаційне моделювання

систем автоматичного регулювання (САР) параметрів технологічного процесу по

каналах керування.

6. Описати й вивчити призначення, будову й принцип дії

встаткування, що входить в технологічну лінію обробки молока та

молокопродуктів;

. Ознайомитися із правилами експлуатації і технікою безпеки,

а також виконати розрахунки встаткування даної технологічної лінії й необхідних

креслень.

8. Розробити методи, способи й

алгоритми керуванням технологічним процесом видобутку молочного резервного

концентрату, що забезпечать високу продуктивність установки об’єкту управління за рахунок скорочення

години перехідних процесів, в умовах негативного впливу неконтрольованих

впливів, що обурюють.

. Розробити автоматизовану систему

управління комплексної переробки молока.

1.3 Технологічний процес виготовлення резервного

напівфабрикату

Для виробництва резервного напівфабрикату з молока важливі

два технологічних процеси: випарювання й розпилювальна сушіння [83, 84, 113].

Випарювання - технологія,

використовувана для згущення молока шляхом видалення води. Для згущення молока

застосовують багатокорпусні вакуум -випарні установки циркуляційного й

плівкового типу. Найбільш перспективними є випарні апарати з падаючою плівкою

розчину. З урахуванням якості продукту випарні апарати даного типу бажані, тому

що вони відрізняються короткою годиною витримки й регульованою температурою

кипіння, причому зменшуються небажані зміни білків, що впливають на кінцеві

функціональні властивості сухого порошку.

Вони характеризуються великою

продуктивністю, невеликою годиною впливу високих температур на продукт, високою

економічністю завдяки використанню тепла вторинної парі.

Випарювання є істотно важливим

процесом для виробництва якісного порошку. Неможливо на більше пізній стадії

компенсувати ушкодження сировини, що виникло під час випарювання, а тому дуже

важливо при проектуванні випарного апарата врахувати необхідні хімічні,

мікробіологічні й функціональні властивості готового швидкорозчинного

концентрату.

Концентрат на виході з випарного апарата має

температуру 40-45° С и як правило нагрівається додатково до 60-80°С незадовго

перед розпиленням. Це попереднє нагрівання перед розпиленням виробляється з

метою поліпшення економіки сушіння, а також для регулювання в'язкості.

Регулювання в'язкості необхідне для забезпечення необхідних характеристик

порошку. Попереднє нагрівання являє собою тонкий процес, тому що підігрівається

досить згущений продукт, як правило, із загальним змістом сухої речовини в

розмірі 45-50%. У процесі виробництва нестабільні білки згодом прилипають до

поверхні нагрівального встаткування.

Технологічні процеси виготовлення

молочних концетратів характеризуються безперервністю, високою інтенсивністю, що

наближає ведення процесу до граничних режимних показників, і підвищеним вимогам

до якості готового продукту йз повторюємо обмеженням його показників.

Для сушіння молока й молочних

продуктів використаються розпилювальні, барабанні, вихрові й вібраційні конвективні

сушарки.

Поняття розпилювального сушіння

визначається як перетворення подаваного концентрату з рідкої в суху фазу шляхом

розпилення його в гарячий сушильний агент. Тобто, розпилення - це процес, за

допомогою якого згущений і попередньо нагрітий подавань концентрат

перетворюється в дрібні краплі [83].

Ціль розпилення концентрату -

одержання дуже великої поверхні, з якої може здійснюватися випар. Чим менше

краплі, тім більша щільність, тім краще й швидше відбувається випар і тим вище

продуктивність сушарки. З погляду висушування ідеально мати краплі того самого

розміру, тому що в тому випадку час висушування однаково для всіх часток.

Однак, з урахуванням насипної щільності порошку, це небажано, тому що в цьому

випадку вийшов би сухий продукт із низькою насипною щільністю, що у свою чергу

підвищило б вартість розфасовки порошку. Щоб відповідати вимогам до сушильного

процесу й насипної щільності, розпилення в першу чергу повинне забезпечити:

·

високий

коефіцієнт відносини поверхні до маси, що має в результаті високі показники

продуктивності по випареній волозі;

- виробництво часток необхідної

форми, розміру й щільності.

При сопловому розпиленні основна

функція нагнітальних соплів полягає в перетворенні нагнітальної енергії, що

подається насосом високого тиску, у кінетичну енергію. Утвориться тонка плівка

концентрату. Стійкість плівки визначається показниками подаваного концентрату,

такими як в'язкість, поверхневий натяг, щільність і кількість на одиницю

години.

Спеціально розроблені сопла низького

тиску забезпечують розпилення концентрату при загальному змісту сухої речовини

48% й 150-200бар надлишкового тиску, не впливаючи негативно на розчинність

порошку.

1.4 Вибір ОУ

На ЗАТ "Куп'янський

молочноконсервний комбінат" процес сушіння молока здійснюється на розпилювальній

сушильній установці "Нєма-500". При сушінні продукт розпорошується й

висушується в атмосфері гарячого повітря. Зневоднювання продукту відбувається в

результаті випару вологи з поверхні дрібних крапель молока. Розпилювальне

сушіння дозволяє одержати високу якість продукту поряд з порівняно невеликими

енерго витратами.

Перед початком сушіння включається

головний вентилятор, що "засмоктує" повітря через масляні фільтри в

калорифери 1 й 2. У калориферах очищене повітря нагрівається до температури 165-180°С

и надходити через дві щілини в сушильну вежу, що перебуває під невеликим

розрідженням. У цей час насос подає згущене молоко на диск розпилювального

паротурбінного привода розпилювальної сушарки, що обертається зі швидкістю

7,85-8,15 тис. обертів у хвилину. Дискові розпилювачі більше універсальні в

застосуванні в порівнянні з форсуночними й дозволяють одержати рівномірне

розпилення навіть при змінній витраті згущеного молока. При подачі згущеного

молока на дискові розпилювачі не потрібно створення високих тисків. Згущений

продукт подається в отвір у центрі диска, що повідомляється йз шістьома

радіальними каналами. Рідина, що виходить по окружності диска розпорошується

під дією відцентрових сил (окружна швидкість - 100 м/с). Для одержання більших

швидкостей обертання використається парова турбіна.

Висока швидкість сушіння обумовлена

великою сумарною поверхнею крапель молока, що становить при величині крапель

30-80 мкм близько 100-150 м2 на 1 л молока. При швидкому випарі вологи

температура повітря в зоні розпилення знижується до 75-95°С, тому молочний

продукт не піддається сильному тепловому впливу, що сприяє збереженню

біологічно активних речовин у сухому продукті.

Великі частки сухого

напівфабрикатувиді порошку падають на дно вежі, звідки збиральним механізмом

(шкребками) через щілину надходять на шнековий транспортер, далі на сито.

Більше дрібні частки несуться потоком повітря й уловлюються матер'яними

фільтрами. Сухе молоко з фільтрів зтрушується в бункер, далі на сито з розміром

січення 2x2 мм.

Просіяне молоко в системі

пневмотранспорту охолоджують до температури 15-20°С. Охолоджені сухі молочні

продукти впаковують і зберігають до відвантаження споживачеві. Строк зберігання

сухого незбираного молока при температурі 1-10°С становить не більше 10 місяців

при вологості продукту не більше 4% для герметично впакованих.

Найкраща якість готової продукції

досягається на розпилювальних сушарках. Розчинність напівфабрикату становить

96-98%. Продуктивність по випаруваній волозі розпилювальних сушарок "Нєма-500"

1000 кг у час й більше.

Розділ 2. Розробка функціональної

схеми об’єкта керування процесом

.1.1 Програмно-технічний комплекс для

реалізації автоматизованої системи керування процесом виготовлення

напівфабрикату

Для реалізації технологічного процесу

сушіння молока й молочних продуктів пропонується програмно-апаратний комплекс,

функціональна схема якого представлена на мал. 2.1.1

Для традиційних сухих знежиреного й

незбираного молока, а також для кристалізованого концентрату сироватки

використовується відцентрове розпилення, а для сухих порошків з дуже високою

щільністю й для легкосипучого незбираного напівфабрикату варто вибрати сопла

низького тиску в сполученні із процесом двоступінчастого сушіння.

Принцип розпилювального сушіння

полягає в перетворенні концентрату у велику кількість дрібних крапель, що

піддають впливу гарячого повітря.

Висушування відбувається,

здебільшого, при проходженні краплі через гаряче повітря. Це здійснюється в

межах 1м від крапки розпилення, і через випар вологи з концентрату

забезпечується основний перепад температури сушильного повітря.

Сушильний процес буває різного

компонування - одноступінчастий або двоступінчастий [83].

Для виробітку сухих молочних

продуктів застосовують молоко не нижче II сорту й кислотністю не більше 20°Т,

вершки з масовою часткою жиру не більше 40% і кислотністю не більше 26°Т,

знежирене молоко і сколотини кислотністю не більше 20°Т. Здійснюють підготовку

молока (очищення, охолодження й т. п).

Рис. 2.1. 1. Функціональна схема

технологічного процесу сушіння молока

Нормалізацію молока проводять,

додаючи в нього вершки, знежирене молоко або сколотини. У нормалізованій

молочній суміші співвідношення жиру й СОМО (сухого знежиреного молочного

залишку) повинне бути таким же, як і у готовому продукті. Молоко пастеризують

при температурі 95°С без витримки, фільтрують і направляють у вакуум-випарну

установку на згущення.

Основними завданнями автоматизованої

системи керування процесом сушіння молока є:

- збір й обробка технологічної

інформації, взаємодія із програмувальним логічним контролером, датчиками,

виконавчими механізмами;

·

візуалізація

технологічного процесу;

·

автоматизоване

регулювання температури повітря на вході шляхом впливу на регулювальний орган,

установленого на лінії подачі повітря в калорифер; підтримка на заданому рівні

температури повітря на виході із сушильної вежі;

·

збір

даних по "історії" роботи системи, подання їх у вигляді графіків,

таблиць, звітів і т.д.

2.1.2 Вибір елементної бази

Термоперетворювачі з уніфікованими вихідними сигналами ТСМУ /

ТСПУ / ТХАУ-205, -205Ех, ТСМУ / ТСПУ-055 використаються в даної зніманні

автоматизації.

Внесені в Госреестр засобів вимірів

під № 15200-01, сертифікат № 10115.

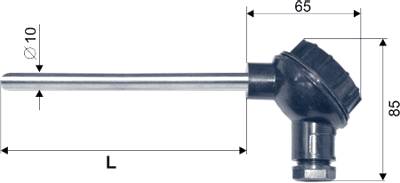

Рис. 2.1. 2 Загальний вид датчика

Призначення й область застосування

Термоперетворювачі призначені для

перетворення значення температури рідких, газоподібних і сипучих речовин в

уніфікований струмовий вихідний сигнал.

Забезпечують вимір температури нейтральних й агресивних

середовищ, що не руйнують матеріал захисних арматур.

Конструктивні особливості й

переважеля

Термоперетворювач складається з

первинного перетворювача й вимірювального перетворювача (ИП), убудованого в

головку первинного перетворювача.

Як первинні перетворювачі

використаються термоперетворювачі опору із НСХ - 100М, 100П и перетворювачі

термоелектричні із НСХ - ХА(ДО).

|

Тип

термоперетворювача

|

Основна наведена

погрішність, %

|

|

Діапазон

температур, °С

|

Довжина, мм

|

|

ТСМУ-055, ТСМУ-205

(100М)

|

60

|

80

|

100

|

120

|

160 і >

|

|

-50... +50,

-50...+100, 0..+50, 0...+100

|

-

|

0,5

|

0,25

|

0,25

|

0,25

|

|

-50... +150,

0..+150, 0...+180

|

-

|

1,0

|

0,5

|

0,25

|

0,25

|

|

ТСПУ-055, ТСПУ-205

(100П)

|

60

|

80

|

100

|

120

|

160 і >

|

|

-50... +50,

0...+100

|

-

|

0,5

|

0,25

|

0,25

|

0,25

|

|

-50... +200,

0...+200

|

-

|

1,0

|

0,5

|

0,25

|

0,25

|

|

0... +300,

0...+400, 0...+500

|

-

|

-

|

1,0

|

0,5

|

0,25

|

|

ТСПУ-205 (Pt100)

|

60

|

80

|

100

|

120

|

160 і >

|

|

-50... +50,

0...+50, 0...+100

|

1,0

|

0,5

|

0,25

|

0,25

|

0,25

|

|

0... +150, 0...+200

|

-

|

1,0

|

0,5

|

0,25

|

0,25

|

|

0... +300

|

-

|

-

|

1,0

|

0,5

|

0,25

|

|

ТХАУ-205 (ХА (ДО))

|

100, 120

|

160

|

200

|

250

|

300 і >

|

|

0... +300,

0...+400, 0...+500, 0...+600

|

1,5

|

1,0

|

0,5

|

0,5

|

0,5

|

Додаткова погрішність, викликана

зміною температури навколишнього повітря від нормальної до будь-якої

температури в межах робочих температур на кожні 10 °С, не перевищує 0,5 межі

основної погрішності, що допускає.

Вимірювальний перетворювач являє

собою друковану плату діаметром 43 мм, заліту із двох сторін компаундом, на

якій розміщені елементи електронної схеми.

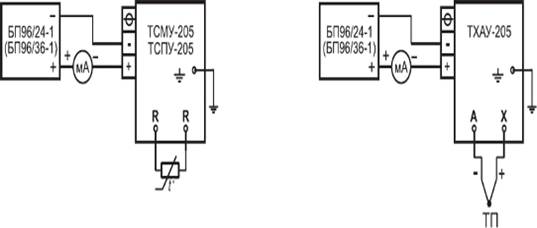

Рис 2.1. 3 Схема підключень

Вимірювальний перетворювач

перетворити сигнал, що надходити із виходу первинного перетворювача, в

уніфікований струмовий вихідний сигнал, що дає можливість побудови АСУТП без

застосування додаткових перетворювачів, що нормують.

Схема підключення:

До складу ИП входити компенсатор

нелінійності вхідного сигналу й для ТХАУ-205, ТХАУ-205ЕХ -компенсатор

температури "холодного спаю".

Напруга живлення

від 18 до 36 У постійного струму для

термоперетворювачів ТСМУ/ТСПУ/ТХАУ-205, -055;

"іскробезпесчний електричний

ланцюг" рівня "ia" для вибухонебезпечних сумішей групи НС за ДСТ

12.1. 011 з напругою холостого ходу Uxx<24 В, струмом короткого замикання

1КЗ< 120 ма - для термоперетворювачів ТСМУДСПУ/ТХАУ-205Ех.

Термоперетворювачі стійкі до

динамічних змін напруги живлення: перериванню живлення тривалістю від 10 мс до

10 з; кидкам ± 20% Un при тривалості зміни від 10 мс до 5 зі Споживана

потужність не більше 0,8 В-А Група вібростійкості: N3 за ДСТ 12997 .

Ступінь захисту від впливу пилку й води: IP54 за ДСТ 14254

Пірометри випромінювання

Пірометри випромінювання засновані на використанні теплового

випромінювання нагрітих тел. Верхня межа виміру температури пірометра

випромінювання практично не обмежений. Вимір заснований на безконтактному

способі, тому відсутнє перекручування температурного поля, викликуване

введенням перетворювального елемента приладу у вимірюване середовище. Можливий

вимір температури полум'я й високих температур газових потоків при більших

швидкостях.

Промениста енергія виділяється нагрітим тілом у вигляді хвиль

різної довжини. При порівняно низьких температурах (до 500 С) нагріте тіло

випускає інфрачервоні промені. У міру підвищення температури кольори тіла від

темно-червоного доходить до білого. Зростання інтенсивності монохроматичного

випромінювання з підвищенням температури описується відповідними рівняннями.

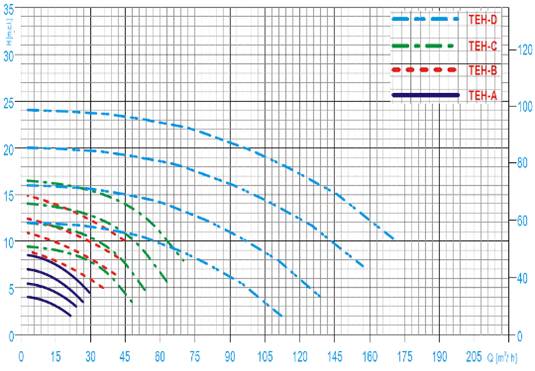

Робочі характеристики: молочные насоси серії TEH є надійними,

вони використовуються в харчовій промисловості. Конструкція насоса дозволяє

перекачувати рідини й суміші (до 1500сП) або рідини із твердими зваженими частками

(20% твердих часток), діаметр яких < 30 мм. В основному варіант конструкції

із зовнішнім торцевим ущільненням використається в хімічній і фармацевтичній

промисловості. Цей насос також використовується з міксером BL 120 для

змішування порошку c рідиною (борошна з водою, порошока з молоком), щоб не

утворювалися крупинки.

Виконуючий

механізм - МОЛОЧНИЙ НАСОС TEH

Основний показник, що враховується при виборі насоса - це

його санітарно-технічні параметри. Насос тестировался й повністю відповідає

вимогам EHEDG (European Hygienic Engineering and Design Group) “Report n.

V6603”.

ТЕХНІЧНІ ОСОБЛИВОСТІ:

• матеріал виконання: нержавіюча сталь AISI 316;

• робоче колесо: відкритого типу з 3/4 лопатками O хв. 115- O

макс. 230 мм;

• ніпеля: DIN 11851 (стандартний) затискач, по запиті

поставляється DIN 11864 й ін.;

• електродвигун: 2-4 полюса / I.Cl. F - IP55 - 400У-690 - 3

фази - 50 Гц. молочних насосів TEH 2900 об/хв.

2.2

Структурна схема

Створення резервного напівфабрикату відбувається двома

методами: розпилювальним (повітряне) і плівковим (контактне).

При розпилювальному методі підготовлене нормалізоване молоко

пастеризують при 90°С, а потім згущають у вакуум-випарних апаратах до масової

частки в ньому сухої речовини 43...52…52%. Після цього молоко піддають

гомогенізації. З гомогенізатора його при цій же температурі подають у форсунку

або диск сушильної вежі. Сухе молоко з вежі шнеком подається на фасовку.

Сушарки бувають дискові, у яких молоко надходить у диск, що

обертається з великою частотою, і форсуночні, де молоко у форсунки подається

ротаційним насосом під тиском. У сушильній вежі молоко розпорошується на дрібні

крапельки (розміром 20…100мкм), назустріч яким знизу нагору рухається гаряч

(140…170С) повітря з калорифера.

Частки сухого молока, висушені гарячим повітрям, осідають на

дно сушильної вежі. Температура молока в зоні сушіння близько 60°С, завдяки

чому не відбувається коагуляції білка. Повітря із сушильної вежі віддаляється

через фільтри.

Сухий концентрат із сушильної вежі подається

пневмотрансформатором у бункер, де воно охолоджується до 15...20…20°С. Залежно

від розчинності, органолептичної оцінки та інших показників сухе молоко

підрозділяють на вищий та I сорт. Кількість нерозчинного осаду в молоці вищого

сорту, отриманого при распылительной сушінню, повинне бути не більше 0,2 мол, I

сорту -0,8 мол.

Фасують резервний концентрат в дрібні й великі бляшані банки

й ін. При використанні сухого молока порошку як напівфабрикату його фасують у

бочки або барабани по 20-30 кг. Герметично впаковане молоко може зберігатися до

8 місяців при температурі 1...10…10°С і відносної вологості повітря в сховищі

не більше 85%, у негерметичному впакуванні - тільки 3 місяці.

При виробництві швидкорозчинного молока плівковим методом

сушіння здійснюється на вальцьових (барабанних) сушарках.

Якість продукту, отриманого цим методом, нижче, ніж при

розпилювальному способі. Тому на вальцьових сушарках сушать тільки знежирене

молоко й сколотини. Вальцьові сушарки являють собою два барабани, розташованих

один над іншим на відстані 0,6...1 мм. Усередину барабана під тиском надходить

пара, а на поверхню обертових барабанів подається згущене молоко.

Молоко, стикаючись із гарячою поверхнею барабанів, висихає.

Плівку сухого молока знімають ножі, припасовані до поверхні вальців, вона

надходить у ринву і шнеком подається до млина. У млині плівку подрібнюють у

порошок. Суха суміш, отримана на барабанних сушарках таким чином,

використається в хлібопекарському й іншому виробництвах.

Сухі вершки без цукру одержують так само. Масова частка

вологи в них не більше 4% при герметичному впаковуванні й не більше 7% при

негерметичному, жиру не менш 42%.

Сухе швидкорозчинне молоко одержують на спеціальних

установках, де частки концентрованого продукту відсмоктуються з вежі, попадають

у циклони. Тут вони звільняються від повітря і за допомогою спеціального

пристрою знову подаються в розпилюваючу турбіну. У турбіні частки сухого молока

змішуються із краплями згущеного молока, утворюючи агломерати більших розмірів,

які висушуються й перетворюються у великі швидкорозчинні частки сухого молока.

Виробництво швидкорозчинного напівфабрикату відбувається за

наступною схемою: сире молоко, оцінене по якості, враховане по масі, очищене й

охолоджене, направляється в ємність для складання нормалізованої суміші шляхом

додавання до нього знежиреного молока або сколотин (рідше вершків).

Теплова обробка нормалізованих сумішей перед випарюванням - у

підігрівниках (85...86…86о С ), із завершенням її підігрівом гострою парою до

140о С, з наступним охолодженням у самовипарнику. Нормалізована суміш, піддана

тепловій обробці, підсгущується в перших двох корпусах вакуум-випарної

установки й з масовою часткою сухих речовин 46...50…50 % з калоризатора

третього корпуса направляється на гомогенізацію при температурі 45...60…60 °З в

одноступінчастому апарату та тиску 10...15…15 МПа, у двоступінчастому -

Р1=11,5...12…12,5МПа та Р2=2,5...3…3,0МПа. Гомогенізація забезпечує зменшення

вільного поверхневого жиру в готовому продукті в 2...3…3 рази. У сушильній

камері розпилювальної установки (одностадійне сушіння) підзгущена та

гомогенизирована нормалізована суміш висушується повітрям (165…180або

140…170оС, залежно від виду сушарки). Частки продукту із дна камери через

вібролоток попадають у систему пневмотранспорту. Дрібні частки продукту

виводяться з камери разом з відпрацьованим повітрям (65...85…85 оС) у батарею

циклонів, де з нього виділяються частки порошку розміром більше 10 мкм.

Ефективність циклонного очищення становить 95,0...97…97,4%. Частки продукту, що

накопичують у циклонах, направляються в загальну пневмотранспортную лінію, що

подає готовий продукт у розвантажувальний циклон. При подачі до розвантажувального

циклона продукт охолоджується на 10...15…15°С нижче температури засмоктуваного

із цеху повітря. З розвантажувального циклона продукт подається в

бункер-накопичувач, звідки на фасування в споживчу (пакети із вкладишами з

повітре- і вологонепроникного матеріалу) або транспортну (паперові мішки,

бочки, фанерн-барабани із вкладишами з полиэтилена) тару. Ангідридний стан

лактози в продукті надає йому властивість високої гігроскопічності, тому при

фасуванні необхідно забезпечити герметичність закупорювання.

Формування составу і властивостей сухих швидкорозчиняємих

сумішей відбувається у два ступеня. На 1-му при згущенні масова частка сухих

речовин збільшується від 11,5 до 48...50…50% і на 2-му, у процесі сушіння, -

від 48...50…50 до 96%. На 1-му ступені відбувається збільшення кислотності від

18...20…20 до 70...80…80 Т, в'язкості від 2 до 120мПа-с, щільності від 1028 до

1130…1140кг/м3. При температурі випарювання продукт текучий. При протіканні

процесу сушіння, згущений нормалізований концентрат переходить у сухий стан, що

характеризується сипкістю.

Мікропроцесорна система керування

технологічним процесом дозволяє досягти: забезпечення якості продукції,

збільшення економічності виробництва, підвищення надійності функціонування

встаткування, підвищення продуктивності, забезпечення екологичності і безпеки

праці обслуговуючого персоналу [14].

Поряд з інформаційною мережею в даній

системі використається типова мережна ОС - Windows NT, що вимагає мінімальний

обсяг пам'яті, який оснащеній вузол ИС - АРМ оператора (технолога).

Для рішення даних завдань

пропонується використати автоматизовану систему керування технологічним

процесом, що має ієрархічну трехповерхневу структуру (мал. 2.1. 4): до нижнього

рівня ставляться датчики й виконавчі механізми; до середнього рівня мікропроцесорний

комплекс Lagoon-7000; до верхнього рівня (рівень оперативного керування) - АРМ

оператора (технолога), реалізоване на базі персонального комп'ютера.

Рис. 2.1. Функціональна схема системи

керування технологічним процесом

АРМ виконує наступні функції:

·

забезпечення

цілодобового обміну інформацією з контролерами;

·

обробка

отриманої інформації, формування баз даних вимірів, а також передісторії

поточних подій;

·

відображення

отриманої інформації у вигляді таблиць і мнемосхем з можливістю показу, як

повного переліку параметрів, так і параметрів по конкретній технологічній

підсистемі;

·

побудова

графіків тенденцій розвитку технологічних процесів;

·

дистанційне

керування устаткуванням;

·

формування

і друкування звітно-облікових документів.

2.3 Схема

сигналізації та блокування

Схеми електричної сигналізації та блокування призначені для

детального відображення параметрів, віхідних за межі, установлених

технологічним процесом. Схеми блокувань забезпечують сигналізацію, сприяють

запобіганню аварій і нещасних випадків. Схема технологічної сигналізації

повинна забезпечувати одночасну подачу світлового і звукового сигналів,

знімання звукового сигналу (натисканням кнопкового вимикача); повторне

спрацьовування виконавчого пристрою. Звуковий сигнал (при вторинному відхиленні

параметра) після його відключення натисканням кнопкового вимикача; перевірку

виконавчих пристроїв сигналізації (світлових і звукових) від одного кнопкового

вимикача.

Схема сигнализацій процесу виготовлення напівфабрикату

забезпечує сигнализацію наступних параметрів:

Підвищення температури температури на вході в поз.5

Зниження температури на вході в поз.5;

перевищення рівня в поз.5;

перевищення рівня в поз.6;

перевищення рівня в поз 36(2);

перевищення рівня в поз.36;

перевищення рівня в поз.55;

перевищення рівня в поз.57.

Порядок роботи схеми:

Ланцюг сигналізації параметрів запитани низькою напругою

постійного струму 24У. Для цього в схемі передбачений блок живлення, що складає

з понижуючого трансформатора TV1 і випрямного діодного моста VD1-VD4.

Випрямлене напруга живлення надходити на лінію 508 ліній сигналізації, відносно

загальної лінії 802.

При спрацьовуванні одного з параметрів замикається

відповідний контакт блоку дискретних виводів контролера і загоряється сигнальна

лампа HL. Також позитивний сигнал через діод VD6 починає заряджати конденсатор

З1. Як тільки конденсатор зарядився, відбувається розрядка конденсатора З1

через обмотку реле KV1 і реле спрацьовує. При спрацьовуванні реле, контактом

KV1.1, ланцюг живлення реле шунтуєтся, і реле KV1 стає на самопідхоплення.

Також своїм розімкнутим контактом KV1.2 включається звукова сигналізація НА1.

Для скидання звукової сигналізації використається кнопковий вимикач SB2. Для

опитування сигналізації використається кнопковий вимикач SB1. При натисканні

цієї кнопки позитивний сигнал через діод V D5 надходити на світлову

сигналізацію, і через ланцюг VD6-C1R1-KV1, спрацьовує звукова сигналізація.

Спрацьовування сигналізації інших параметрів аналогічно описаній вище схемі.

При увімкненні сигналізації спрацьовують всі сигнальні .лампи, і спрацьовує

дзвінок.

Схема сигналізацій і блокування представлена в графічній

частині.

2.4 Схема-модель монтажного щиту

контроллера

Монтажні схеми є документами, на підставі яких виконують

роботи з монтажу приладів і засобів автоматизації. Вихідними матеріалами для

виконання монтажних схем є функціональна схема автоматизації, загальний вид

щита або пульта, принципові електричні і пневматичні схеми, а також схеми

живлення, схеми зовнішніх електричних і трубних проводок,

монтажно-эксплуатаційні інструкції приладів і засобів автоматизації.

Монтажні схеми цитів та пультів - рекомендується зображувати

на

кресленнях 24 формату за ДСТ 2301^68. ^

На кресленнях монтажних схем щитів і пультів показують:

монтажну сторону щита або пульта (розгорнуті в одну площину стінки або рами із

зображенням на них приладів, апаратів, монтажних виробів, електричних і трубних

проводок до приладів, апаратам, зборкам затискачів і т.п.); компонування

апаратур, установлюваної на лицьовій панелі щита або пульта; розгорнуту схему

реле та інших апаратів; написи, що пояснюють.

Монтажну сторону щита або пульта вичерчують без масштабу, але

взаємне розташування приладів, апаратів, зборок затискачів, клем й інших

повинне відповідати їхньому дійсному розміщенню на щиті. Прилади та апарати

зображують у спрощеному виді, тобто показують тільки зовнішні їхні обриси,

контакти, ламели, зборку затискачів. Кожному приладу й апарату, зображеному на

монтажній стороні щита або пульта, привласнюють умовну позначку у вигляді

дробу, укладеної в кружок. У чисельнику вказують порядковий номер приладу або

апарата за монтажною схемою, а в знаменнику - позначення по принциповій

електричній схемі. У випадку відсутності позначення приладу й апарата по

принциповій електричній або пневматичній схемах у знаменнику вказують їхню

позицію по замовлений спепифікації. Порядкові номери для кожної панелі на

монтажній схемі привласнюють попанельно - ліворуч праворуч, зверху вниз.

Монтажні схеми щитів і пультів виконують декількома

способами: графічним, адресним, табличними. У цей час більшість монтажних схем

щитів н пультів виконують адресним способом.

В адресному способі замість графічного зображення

внутріцитових проводок всі з'єднання між апаратами, приладами, зборками

затискачів і пневмоклемминками зображують у вигляді відрізків прямих із

вказівкою на них зустрічних адрес. Адресою є привласнений монтажній схемі

(монтажна одиниця) номер приладу, апарата, клем-мной зборки, пневмоклемника.

Зображення внутрищитовых з'єднань виконують зустрічним

адресуванням. Воно полягає в тім, що від вивідних затискачів, ламелей і

штуцерів проводять відрізки прямих ліній (електричні та трубні проводки), у

торцях яких указують напрямку з'єднань проводів (адрес). Над відрізками цих

ліній проставляється маркування елементів по принциповою електричною й

пневматичною схемами від кожного з'єднання пневмоклеммника креслять відрізок

прямої лінії, у торці якої вказують напрямок (адреса) приладів й апаратів.

Довжина відрізків, що зображують проводку в труби, повинна

бути однакової із чітким нанесенням маркування.

Петлеві перемички зображують графічним способом у межах

одного апарата; між лампами та табло, що розташовані впритул; між сигнальними

лампами й кнопками, якщо вони розташовуються на відстані не більше 100 мм; між

запобіжником н контактним вимикачем, розташованими в межах однієї стінки щита;

2.5 Схема електрична блоку індикаії

На молокозаводі встановлено шість казанів у якому його

варять.

Для регулювання температури в технологічному процесі ми

використали всі аналогові входи 12шт. два дискретних входи з 4 шт. і всі 16

дискретних виходи.

Особливості конструкції відстеження обриву термопари,

перевищення температури, відключення нагрівання при відключенні приладу, самому

операторові визначати процес без перенастроювання приладу, по хвилині визначати

час процесу.

Всі видно на схемах представлених у форматі А1, на 1 сторінці

зазначене місце розташування всіх частин схеми в щиті, на 2 сторінці зазначені

особливості підключення з урахуванням розподілу фази, на 3 сторінці повна схема

електрична принципова, на 4 сторінці схема електрична принципова працююча на

24в,на 5 сторінці панель де 25 светодиодов дають повну картину про процес 6

тумблерів для перемикання температурних режимів і 2 кнопки для перевірки,

скидання світловий і звуковий сигналізації.

2.6 Аналіз об'єкта керування

Аналіз технологічної системи як

об'єкта керування дозволивши сформувати систему критеріїв, що комплексно

характеризують ефективність технологічного процесу виготовлення резервного

напівфабрикату.

Результати обстежень об'єкта

керування - сушильної установки "Нєма-500", а також аналіз

літературних даних [18-23, 27, 28, 33, 34, 36, 54-56, 60, 61, 121] показують,

найбільш значимим критерієм эффективноcти технологічного процесу сушіння молока

й молочних продуктів є вологість сухого молока й молочних продуктів як основний

показник якості готового продукту.

Для керування процесом сушіння в

розпилювальних сушильних установках можливі дві схеми автоматичного

регулювання: по прямому параметрі - вологості сухого продукту, що виходить із

сушильної вежі й по непрямому параметрі - залежності вологості готового

продукту від температури вихідного з вежі сушильного агента (гарячого повітря).

У цей час існують прилади для виміру

вологості в реальному режимі годині. Однак дані прилади мають невисоку

надійність і включення їх у контур регулювання може привести до непередбачених

наслідків, тому для керування процесом використають непрямий параметр -

температуру повітря на виході із сушильної вежі.

У роботах Тихомирової Г. П. [114],

Брусиловского [22] показано, що вологість сухого молока й температура вихідного

повітря взаємозалежні. Коефіцієнт кореляції між цими величинами зростає при

постійних вхідних параметрах гарячого повітря (витрата Qi, вологовміст Wв,

температура t. При постійних вхідних параметрах продукту (витрата Qin,

вологість Win і температура tJn) цей коефіцієнт близький до 1.

Рівняння зв'язку між параметрами W2п

и t2n має вигляд:

(2.6.

1)

(2.6.

1)

де W2n - вологість продукту, %; t2B -

температура повітря, що відходить, С.

Тому для автоматичного керування

процесом сушіння використають непрямий параметр - температуру повітря, що

виходить із сушильної вежі. Масова частка вологи в сухому молоці й температура

повітря, що відробило, взаємозалежне

=A-B*t2,(2.6. 2)

де- масова частка вологи в сухому

молоці, %;- температура повітря, що відробило, З; А и В - коефіцієнти регресії.

При сушінню незбираного молока в

сушильній установці «Німа - 500» при температурі повітря, що відробила, °60-75

С ця залежність має вигляд[22]:

=16,5-0,2*t2 (2.6. 3)

Для парових калориферів задана

температура ti гарячого повітря досягається зміною тиску парі, що гріє рк.

Статичні й динамічні характеристики

розглянутих об'єктів регулювання стосовно до широко використовуваних сушильних

установок «Нєма-500» наведені нижче.

Статична характеристика сушильної

вежі по каналі Qin->t2B

(2.6.4)

(2.6.4)

де t2B - температура повітря, що

відходить, З; Кпс-коэффициент передачі об'єкта, К-ч/ кг (Кпс - 0,0255) ; Qin -

витрата згущеного молока, кг/ч; toc - постійна величина, З (toc =90).

Статична характеристика калорифера по

каналі рк->ti:

(2.6.

5)

(2.6.

5)

де t - температура гарячого повітря,

°З; Кпк - коефіцієнт підсилення об'єкта (Кпк = 34); рк - тиск парі, що гріє,

Мпа; t0K - постійна величина, З (t0K= 126,5).

Вологість одержуваного продукту

повинна підтримуватися постійної з точністю до ±0,5% вологи, що відповідає

зміні температури вихідного повітря в межах ±2,5° С. При цьому температура

вхідного гарячого повітря повинна підтримуватися з точністю ±4,8°С, а коливання

вологості згущеного молока не повинні перевищувати ±2% вологи.

Практично вологість згущеного молока

може змінюватися в більше широких межах, тому при синтезі систем автоматичного

регулювання температур вхідного й вихідного повітря варто прийняти менші

погрішності регульованих величин, відповідно Ati„ = ±3°С и At2a = ±2°С.

Вираження (2.6. 2) і (2.6. 3)

застосовні для діапазонів Qin =450+1150

кг випаруваної вологи в час й рк =

0,32-И, 18 МПа.

На діючому підприємстві ЗАТ

"ММКК" витрата згущеного молока становить 990 - 1000 кг у час, тиск

пару, що гріє, на калорифер - 1,0 - 1,05 Мпа, що дозволяє використати

залежності (2.6. 3) - (2.6. 5) у даній роботі. (760 мм рт. ст. =101325 Па)

У процесі досліджень виявлені

фактори, які впливають на основний показник якості готової продукції - вологість

сухого молока. Показано, що керування сушильною установкою, що складається з

калорифера для підігріву повітря до 160-180°С и сушильної вежі, на об'єкті

керування доцільно здійснювати по непрямому параметрі - температурі повітря на

виході сушильної вежі, як найбільш доступному параметру для контролю.

Системою автоматичного регулювання

(САР) температура повітря на виході сушильної вежі повиннапідтримуватися в

межах 65-70°С, тоді вологість готового продукту буде становити 3-3,2%.

При виробництві сухих молочних

продуктів у розпилювальній сушильній установці необхідно забезпечити задану

вологість готового продукту й продуктивність установки [22]. Задана

продуктивність установки звичайно досягається регулюванням температури гарячого

повітря, що надходити із калорифера. Підвищення температури повітря, що входити

в сушильну камеру, обмежено небезпекою самозаймання напівфабрикату, зниження

температури веде до збільшення витрати теплоносія на 1 тонну випаруваної

вологи. Зменшення витрати повітря також обмежено небезпекою самозаймання

напівфабрикату, а підвищення витрати веде до збільшення втрат продукту.

Для автоматичного узгодження установок

на ЗАТ "КМКК" застосовується схема, у якій використаний проміжний

резервуар для зберігання згущеного молока, установлень між апаратами згущення і

сушіння. У цьому випадку зміна витрати згущеного молока, що подається з

резервуара на розпилювальне сушіння, не позначається на роботі установки для

згущення молока. Про погодженість продуктивностей установок згущення й сушіння судять

по зміні рівня молока в проміжному резервуарі. Якщо рівень молока не міняється,

те продуктивності погоджені, якщо - знижується, те продуктивність установки для

сушіння більше, ніж продуктивність для згущення, і навпаки. Оператори за рівнем

молока в проміжному резервуарі впливають як на продуктивність установки для

згущення, так і на продуктивність установки для сушіння.

Оцінка ефективності регулювання

продуктивності сушарки зміною температури повітря на вході в сушильну вежу була

проведена при одне- і двоступінчастому сушінню згущеного молока [115-117].

Установлено, що чим вище температуру повітря на вході в сушильну камеру, тім

нижче питома витрата теплоти у всьому діапазоні зміни масової частки вологи в

кінцевому продукті. Сушіння молока до масової частки вологи 8 -10 % экономичнее

вести в розпилювальної сушарці, а досушку продукту до масової частки вологи 4%

- у виброконвективній сушарці.

У процесі розпилювальної сушіння

можлива зміна масової частки вологи в продукті на виході установки. Для

усунення цих змін застосовується комплект приладів і пристроїв для стабілізації

температури теплоносія, що відробив. Регулювання здійснюється шляхом зміни

витрати продукту [19].

Режим роботи об'єкта регулювання

визначається внутрішніми процесами, на характер яких впливають зовнішні впливи.

У системі автоматичного керування частина зовнішніх впливів дає їй інформацію

про завдання регулювання (корисні або регулюючі впливи). Вони або виробляються

регулятором, або задаються оператором.

На ЗАТ "Куп'янський

молочноконсервний комбінат" експериментальним шляхом отримані дані вхідних

і вихідних параметрів процесів сушіння молока й молочних продуктів у сушильній

установці "Нєма-500". Показання параметрів технологічного процесу

сушіння молока й молочних продуктів реєструвалися через 3 хв протягом 2,5

часів. Усього отримано 15 реалізацій.

Проведено статистичну обробку

експериментальних досліджень сушильної установки "Нєма-500".

Розраховано математичне очікування, дисперсія, коефіцієнти кореляції,

побудовані графіки вхідних і вихідних параметрів сушильної вежі (мал. 2.6.1 -

2.6.6).

Рис. 2.6. 1 Графіки температур

повітря на виході з калориферів 1 й 2.

Рис. 2.6. 2 Графіки відхилень

температур повітря на виході з калориферів 1 й 2 від середніх значень

Рис. 2.6. 3 Графік середньої

температури повітря на вході в сушильну вежу

Рис. 2.6. 4 Графік відхилень

середньої температури повітря на вході в сушильну вежу від математичного

очікування

Рис. 2.6. 5 Графік температури

повітря на виході із сушильної вежі

Рис. 2.6. 6 Графік відхилення

температури повітря на виході із сушильної вежі від середнього

Статистичні характеристики вхідних і

вихідних параметрів сушильної вежі:

математичне очікування по реалізації

температура повітря на виході з калорифера 1 - 164,24°С;

·

математичне

очікування по реалізації температура повітря на виході з калорифера 2 -

155,60°С;

·

математичне

очікування по реалізації температура повітря на виході сушильної вежі -

68,06°С;

·

математичне

очікування по реалізації кількість обертів парової турбіни - 8070 обертів/хв;

·

математичне

очікування по реалізації тиск пару, що гріє, на калорифер 1 - 7,55 Мпа;

·

математичне

очікування по реалізації тиск пару, що гріє, на калорифер 1 - 7,44 Мпа;

·

дисперсія

по реалізації температура повітря на виході з калорифера 1 - 13,42°С ;

·

дисперсія

по реалізації температура повітря на виході з калорифера 2-0,31°С;

·

дисперсія

по реалізації температура повітря на виході сушильної вежі - 7,43°С;

·

дисперсія

по реалізації кількість обертів парової турбіни - 0,0 обертів/хв;

·

дисперсія

по реалізації тиск пару, що гріє, на калорифер 1 -0,02 Мпа;

·

дисперсія

по реалізації тиск пару, що гріє, на калорифер 2 -0,05 Мпа;

·

коефіцієнт

кореляції між реалізаціями температури повітря на виході з калориферів 1 й 2 -

0,956;

·

коефіцієнт

кореляції між реалізаціями середньої температури на вході в сушильну вежу й

температурою на виході - 0,0659.

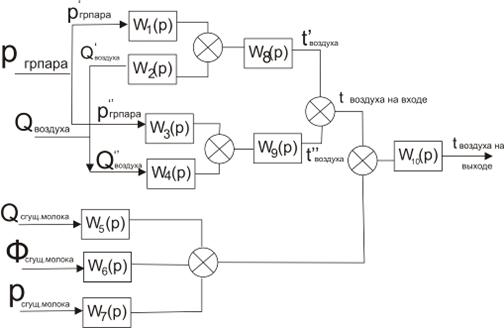

На мал. 2.6 показані основні вхідні й

вихідні параметри й впливи, що обурюють, сушильної установки, що складає із

сушильної вежі й двох калориферів.

Рис. 2.6. 7. Параметрична схема

сушильної установки

Вхідними параметрами для калориферів

є: - тиск пару, що гріє, на вході в калорифери 1 й 2 - Ргр пару' і Ргр

пари".

Вихідними параметрами для калориферів

є:

·

температура гарячого повітря на виході з

калорифера 1 (вході в сушильну вежу) - ti';

·

температура

гарячого повітря на виході з калорифера 2 (температура гарячого повітря на

вході в сушильну вежу) - ti".

параметрами, Що обурюють, для

калориферів є:

- температура навколишнього

(зовнішнього) повітря - tHB;

- витрата навколишнього повітря -

Q0B.

Вхідними параметрами для сушильної

вежі є:

·

температура,

витрата, вологість гарячого повітря на вході в сушильну вежу - tie', -

ti", Qu, фВ;

·

температура,

витрата, вологість згущеного молока на вході в сушильну вежу - tin, Qinj

<Pin;

·

тиск пара

на парову турбіну- рпр пари на турбіну;

Вихідним параметром для сушильної

вежі є:

·

температура

повітря на виході із сушильної вежі - t2s.

За результатами обстеження об'єкта

керування побудована структурна схема сушильної установки, що дозволяє

досліджувати динамічні характеристики об'єкта по каналах керувань і збурювань

(мал. 2.6.8).

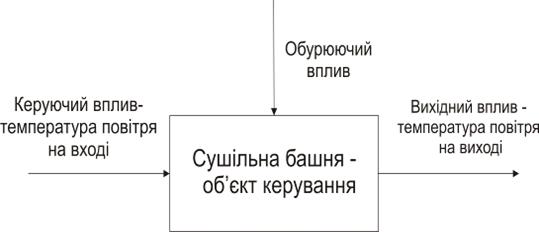

На даному об'єкті керування виділимо

керуючі й впливи, що обурюють. Керуючими впливами можуть служити витрата

згущеного молока, температура й витрата гарячого повітря. На ЗАТ

"Куп'янський молочноконсервний комбінат" проведені експериментальні

дослідження керуючим впливом розглянутого об'єкта регулювання обрана

температура повітря на вході в сушильну вежу.

Інші параметри вважаються що

обурюють. Причому природа впливів, що обурюють, носити випадковий характер,

тобто на об'єкт керування інтенсивно впливають неконтрольовані збурювання,

причому вони аддитивні.

Рис. 2.6. 8 Структурна схема сушильної установки як об'єкта

керування

Інші параметри вважаються що

обурюють. Причому природа впливів, що обурюють, носити випадковий характер,

тобто на об'єкт керування інтенсивно впливають неконтрольовані збурювання,

причому вони аддитивні.

Тому в цьому випадку доцільно всі

неконтрольовані збурювання аддитивно замінити одним еквівалентним вектором

впливів, що обурюють (мал. 2.6.9)

Аналіз об'єкта керування показавши,

що для підтримки вологості напівфабрикату у межах 3-3,2 %, досить підтримувати

температуру на виході із сушильної вежі на рівні 65-75°С, також необхідно, щоб

вологість згущеного молока, що надходити в сушильну установку, перебувала в

межах 58-52% вологи (42-48% по концентрації сухих речовин), а число обертів

розпилювального диска становило 8 тис. у хвилину. Даний діапазон температур

дозволити підтримувати системy автоматичного регулювання вологості готового

продукту, у якій застосовується цифровий регулятор на базі мікропроцесорного

контролера.

Рис. 2.6.9 Еквівалентна параметрична

схема сушильної вежі

Аналіз роботи сушильної установки

показавши, що забезпечити статичне навантаження сушильної вежі досить

проблематично, тому що вступником сировина (згущене молоко) у сушильну вежу

неоднорідно по кількості і якості (різної вологості й температури), а отже, у

системі періодично виникають перехідні процеси (мал. 2.6.10).

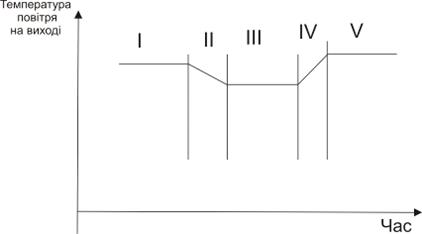

Рис. 2.6.10. Характерні ділянки

технологічного процесу сушіння резервованого продукту

Розглянемо характерні ділянки

технологічного процесу підготовки напівфабрикату:

·

ділянка I

- стаціонарний режим;

·

ділянка

II - підвищення вологості сухого продукту, що спричинило зниження температури

повітря на виході із сушильної вежі, і, як наслідок, зниження якості готової

продукції й ринкової ціни на неї;

·

ділянка

III - стаціонарний режим;

·

ділянка

IV - зниження вологості сухого продукту, що спричинило підвищення температури

повітря на виході із сушильної вежі, і, як наслідок, втрати з - за вигоряння

готової продукції;

·

ділянка V

- стаціонарний режим.

2.7 Виводи по другому розділу

. Розроблено ієрархічна 3-х

поверхневу автоматизовану систему ресурсозбережуючого керування процесом

сушіння молока й молочних продуктів, а також схема сигнализацій і блокувань, що

забезпечує виконання функцій керування технологічним процесом сушіння молока й

молочних продуктів, виміри й реєстрації значень технологічних параметрів,

блокування роботи сушильної установки в позаштатних ситуаціях.

. На ЗАТ "Куп'янський

молочноконсервний комбінат" розроблена автоматизована система керування

процесом сушіння молока й молочних продуктів на базі:

1) стандартних технічних засобів:

датчиків, регулювального органа (клапана регулювання тиску пару, що гріє, на

калорифери) , Рс-зумісність контролера Lagoon-7000;

2) типового програмного забезпечення:

операційної системи Windows й SCADA-системи Trace Mode, за допомогою яких

здійснюється подання даних про хід технологічного процесу сушіння молока в

реальному масштабі годині, його візуалізація у вигляді мнемосхем, складання

звітів і графіків, сигналізація про відхилення технологічних параметрів й інші

функції;

3) методів підвищення ефективності

керування технологічними процесами сушіння молока й молочних продуктів;

) алгоритмів і пристроїв, що

реалізують методи підвищення ефективності керування технологічними процесами

сушіння молока й молочних продуктів.

Розділ 3. Розрахункова частина

.1 Розробка математичної моделі об'єкта керування

За допомогою засобів обчислювальної

техніки можна створювати моделі найрізноманітніших систем, опис яких може бути

не пов'язане з алгебраїчними або диференціальними рівняннями й зводиться до

машинної імітації їхнього функціонування в алгоритмічній формі.

У цьому випадку має місце імітаційне

моделювання, що полягає у відтворенні на ЕОМ поводження керованої виробничої

системи, складних технологічних комплексів і процесів, що не піддаються прямому

експериментальному дослідженню або аналітичному рішенню. Для складання

імітаційних моделей поряд з універсальними мовами програмування застосовують

спеціалізовані алгоритмічні мови для ситуаційного опису об'єктів й алгоритмів

моделювання [80].

При розробці автоматизованої системи

керування процесом сушіння молока й молочних продуктів у розпилювальних

сушильних установках необхідно забезпечити задану вологість продукту й

продуктивність установки. При автоматизованому керуванні сушильною установкою

можна виділити два основних регульованих параметри: вологість готового продукти

на виході із сушильної вежі й температуру гарячого повітря на виході з

калорифера.

У процесі виробництва сухих молочних

продуктів значення параметрів технологічного процесу можуть змінюватися,

викликаючи відхилення від нормального режиму (регламенту). Підтримка параметрів

технологічного процесу в діапазоні заданих значень виконує система

автоматичного регулювання (САР). У нашому випадку об'єктом керування є сушильна

установка, що складається із сушильної вежі й калорифера для підігріву повітря.

Явище висушування вологих предметів

широко поширено в природі й у побуті. Звичайним носієм процесу сушіння є

повітря. Чим вище температура повітря і його швидкість, тім сушіння протікає

інтенсивніше.

У молочній промисловості для сушіння

застосовується чисте повітря. На відміну від випарювання, що здійснюється під

вакуумом, сушіння ведеться здебільшого при атмосферному тиску. Волога при

сушінні поглинається й несеться повітрям. Кількість поглиненої повітрям вологи

залежить від властивостей повітря і його здатності розчиняти водяну пару.

При конвективному сушінню повітря не

тільки поглинає й несе вологу, алі й одночасно є джерелом тепла, який необхідно

для того, щоб перетворити воду в парі. Ця двоїста роль повітря в якості

вологопоглотителя й теплоносія визначає побудову математичної моделі об'єкта

керування [36, 54].

Для вибору оптимальної структури

неоднорідних і нестаціонарних матеріальних потоків у технологічній системі

молочного виробництва варто використати комплексну імітаційну модель

виробництва, що відтворює різні альтернативні варіанти на ЕОМ для оцінки їхньої

оптимальності по виходу і якості готової продукції, раціональності використання

сировини й оптимізації технологічних режимів.

Створення імітаційної моделі

виробничої діяльності підприємства з відтворенням різних технологічних

ситуацій, що виникають у процесі комплексної переробки сировини в задані

асортименти продукції, базується на наступних основних принципах:

·

адекватне

відбиття структури властивостей й особливостей комплексу технологічних процесів

з можливістю варіювання параметрів відтворених процесів у досліджуваній

області;

·

максимальне

використання апріорної інформації про об'єкт, що забезпечує можливу на етапі

моделювання інформаційне розвантаження оператора в процесі ухвалення рішення з

оптимальним розподілом функцій між людиною й машиною;

·

гнучкість

і самоорганізація моделі з можливістю відновлення, доповнення й ускладнення

виконуваних функцій;

- реалізація моделі на ЕОМ за

допомогою пакета або системи прикладних програм з багаторівневою, ієрархічною

модульною структурою керування сукупністю модулів, кожний з яких здійснює

закінчене перетворення інформації [49].

Процес сушіння молока й молочних

продуктів здійснюється в сушильній установці в такий спосіб [54].

Очищене свіже повітря з температурою t0 й вологовмістом d0 подається

вентилятором 1 у калорифер 2, де при постійному вологовмісті підігрівається до

температури t1 й потім знизу надходити в сушильну вежу 3, усередині якої зверху

на обертаючий розпилювальний диск 4 падає згущене молоко. повітря, Що

Відробило, виходить із сушильної вежі з  параметрами

параметрами й .

й .

Сзалишимо рівняння матеріального

балансу процесу сушіння:

,

(3.1. 1)

,

(3.1. 1)

де

-

кількість сухого матеріалу, що виходить із сушарки з кінцевою вологістю Wk(%),

кг/з;- кількість вилученої з матеріалу вологи, кг/с.

-

кількість сухого матеріалу, що виходить із сушарки з кінцевою вологістю Wk(%),

кг/з;- кількість вилученої з матеріалу вологи, кг/с.

Інше рівняння матеріального балансу можна написати, скориставшись тім,

що кількість сухої речовини в матеріалі під годину сушіння не змінюється.

Комбінуючи (3.2. 1) і (3.2. 2), одержимо кількість видаляє вологи

(3.1.

3).

(3.1.

3).

Складемо таблицю матеріального балансу сушильної установки, думаючи, що

на сушіння подається L кг/із сухого повітря.

Вологий матеріал GU Висушений матеріал Gk

Склавши вхідні й вихідні кількості,

одержиме

(2.1. 4)

(2.1. 4)

або

Звідки з обліком (3.2. 3) кількість

видаляє вологи, що, дорівнює

(2.1. 5)

(2.1. 5)

а кількість повітря, що витрачає,

дорівнює

(2.1. 6)

(2.1. 6)

Поділивши останнє рівняння на U,

одержиме

/ (3.1.7)

Отут питома витрата повітря в сушильній

вежі - кількість сухого повітря, що витрачає на видалення з матеріалу 1 кг

вологи.

Зробимо наступні допущення [114]:

1.

Сушильну

вежу будемо розглядати як об'єкт із зосередженими параметрами .

2.

Зміна

температури повітря від Ti на вході в сушильну вежу до Тг на виході з її

відбувається за лінійним законом.

3. Згущене молоко перетворюється в

сухе молоко протягом 1,5-2 секунд.

Складемо модель статики

технологічного процесу сушіння молока на основі рівняння теплового балансу,

причому можна зневажити втратами тепла в навколишнє середовище через стіни

сушильної вежі, тому що вони покриті кулею теплозахисної ізоляції [54].

,+Q2 = Q3 + Q4,(2.1. 8)

де- кількість теплоти, що віддає

вступникам у сушильну вежу повітрям,- кількість теплоти, що віддає вступникам у

сушильну вежу згущеним молоком,. кількість теплоти, одержувана сухим молоком у

сушильній вежі,- кількість теплоти, уносиме повітрям, що відробило.

Причому,

(2.1. 9)

(2.1. 9)

(2.1.10)

(2.1.10)

(2.1.11)

(2.1.11)

(2.1.12)

(2.1.12)

де

і сз - відповідно питома теплоємність

згущеного й сухі молока (Дж/кг),й 12 - відповідно питома ентальпія вхідного й

повітря, що йде (Дж/(кг ІЗ)),

Т2 і Т3 - відповідно температура

вхідного й повітря, що йде.

Основне завдання сушіння - видалення

вологи з матеріалу, чому передує попереднє перетворення цієї вологи в пару. На

це витрачається значна частина теплоти повітря, що в рівнянні теплового балансу

відбиття не знайшло. пари, Що Утворилася, несучий у собі вся кількість теплоти,

витраченої на його утворення, поглинається повітрям і тепломісткість повітря в

цьому процесі не змінюється.

Таким чином, рівняння теплового балансу

прийме вид:

(2.1.13)

(2.1.13)

Дозволяючи рівняння (3.2.13) відносно

, одержуємо рівняння статики

технологічного процесу сушіння молока

, одержуємо рівняння статики

технологічного процесу сушіння молока

Далі задаючись значеннями

теплофізичних параметрів і варіюючи ними в припустимих межах, зокрема витрата

згущеного молока може змінюватися від 450 до 1150 кг/ч, можна побудувати

сімейство статичних характеристик, що описують різні сталі режими сушильної

вежі.

У цей час гарно вивчені динамічні

характеристики об'єктів регулювання стосовно до широко використовуваних

сушильних установок "Німа - 500", що включає в собі сушильну вежу й

калорифер, по каналах:

·

"витрата

згущеного молока - температура повітря на виході із сушильної вежі";

·

"тиск

пару, що гріє, на вході в калорифер (паровий) - температура повітря на виході з

калорифера".

Практично не вивченими є динамічні

характеристики сушильної вежі як об'єкта регулювання й керування по каналах:

·

"витрата

повітря на вході в сушильну вежу - температура повітря на виході із сушильної

вежі";

·

"температура

повітря на вході в сушильну вежу - температура повітря на виході йз сушильної

вежі";

·

"вологість

згущеного молока - температура повітря на виході";

·

"температура

згущеного молока - температура повітря на виході".

Тому в роботі проводилися дослідження на

реально діючому об'єкті - сушильній установці "Нєма-500", у

результаті отримані перехідні характеристики об'єкта регулювання по різних

каналах (мал. 3.1. 1-3.1.4), які використалися надалі для настроювання

параметрів типових регуляторів.

3.2 Імітаційні моделі САР вологістю напівфабрикату по

каналах керування. Побудова експериментальної перехідної функції об'єкта

керування

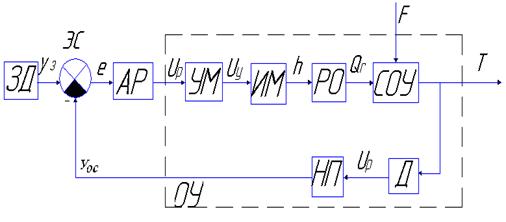

Структурна схема одноконтурної САР наведена на малюнку 5.1.

Основними елементами її є: АР - автоматичний регулятор, РОЗУМ - підсилювач

потужності, ЇМ - виконавчий механізм, РО - регульований орган, СОУ - властиво

об'єкт керування, Д - датчик, НП - перетворювач, що нормує, ЗД - задатчик, ЭС -

елемент порівняння.

Малюнок 3.2.1 - Структурна схема САР промисловим об'єктом

керування

де уз - сигнал, що задає,

е - помилка регулювання,

ир - вихідний сигнал регулятора,

иу - керуюча напруга,переміщення регулювального органа,Г -

витрата речовини або енергії,- вплив, що обурює,

Т - регульований параметр (наприклад температура),ос- сигнал

зворотного зв'язку (вихідна напруга або струм перетворювача).

Основні вимоги до промислових систем регулювання:

Промислова САР повинна забезпечувати стійке керування

процесом у всьому діапазоні навантажень на технологічний агрегат;

Система повинна забезпечувати в околиці робочої крапки задану

якість процесів керування (час перехідного процесу, перерегулювання й

колебательність);

Система повинна забезпечувати в сталому режимі задану

точність регулювання. Бажано забезпечити нульову статичну помилку регулювання.

Крім цього бажано забезпечити задану дисперсію помилки регулювання.

Всі ці умови будуть виконуватися, якщо об'єкт керування є

стаціонарним, або його варіації параметрів досить малі й компенсуються запасами

стійкості системи.

3.2.1 Визначення передатної функції об'єкта керування

Проведення експерименту починають із установки на об'єкті

обраного режиму роботи, що характеризується сталістю вихідний змінної й всіх

впливающих на неї змінних. Сталий режим роботи при заздалегідь обраному значенні

вихідний змінної хвых.0 витримують 2,0- 2,5 хв для повільно, що протікають

процесів, зв'язаних, наприклад, зі зміною температури або вологості, і 0,3-0,5

хв - для більш що швидко протікають процесів, таких, наприклад, як зміна тиску

або витрати.

Потім якнайшвидше вводять іспитовий вплив й одночасно

починають реєструвати зміна вихідної змінної в часі. Для подальшої оцінки виду

іспитового впливу необхідно також визначити час його внесення. Крім реєстрації

вихідної змінної в процесі експерименту бажано, якщо це, можливо, записувати

зміни основних що обурюють змінних й, у першу чергу, навантаження об'єкта.

Закінчення перехідного процесу визначається за значенням

вихідної змінної. При експериментальному визначенні перехідної функції на

об'єктах із самовирівнюванням (р > 0) досвід уважається закінченим, якщо

вихідна змінна, починаючи з деякого моменту години, залишається практично

незмінної, а на об'єктах без самовирівнювання (р = 0) - якщо швидкість зміни

змінної досягає свого постійного максимального значення. При знятті імпульсних

характеристик експеримент припиняють, коли вихідна змінна досягне свого

первісного значення на об'єктах із самовирівнюванням або перестані змінюватися

на об'єктах без самовирівнювання.

Експериментальна характеристика розглянутого об'єкта

керування, тобто температури в приміщенні представлена в таблиці 1.

Таблиця 1 - Експериментальні дані

|

Час, С

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

|

Вхідний східчастий

вплив, швидкість обертів двигуна, м3/час

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

70

|

|

Зміна вихідної

величини,o

|

0.7

|

0.8

|

3.4

|

85.2

|

6.7

|

7.9

|

8.8

|

9.3

|

9.5

|

9.6

|

9.6

|

90

|

Побудуємо графіки перехідного процесу. Для цього на вхід

подається східчастий вплив х(t) - швидкість обертів двигуна.

На малюнку 2.1 подань графік стрибкоподібного впливу на об'єкт

керування. Для побудови графіка використана програма MathCad.

х -зміна вхідної величини, м; t - час, с.

Малюнок 3.1- Графік стрибкоподібної зміни вхідного впливу

За даними таблиці 1 будується експериментальна перехідна

функція об'єкта керування в(t) у програмі MathCad.

в - зміна вихідної величини, м; t - час, с.

Малюнок 3.2 - Одержання перехідної функції об'єкта керування

в(t).

3.2.2 Визначення параметрів передатної

функції

Визначення динамічних параметрів об'єкта по його експериментально

знятій перехідній функції роблять графічними або графоаналітичними методами.

Для визначення тимчасових постійних проводять дотичну в крапці перехідної

функції, у якій швидкість зміни  має

максимальне значення, тобто із всіх можливих дотичних, які можна провести до

перехідної функції, ця дотична повиннамати найбільший кут нахилу.

має

максимальне значення, тобто із всіх можливих дотичних, які можна провести до

перехідної функції, ця дотична повиннамати найбільший кут нахилу.

Графік динамічних параметрів об'єкта із самовирівнюванням по

екстремальній перехідній функції з додатковими побудовами подань на малюнку

3.3.

Вид отриманої

експериментальної функції (малюнок 3.2) дозволяє зробити вивід, що даний об'єкт

можна апроксимувати послідовним з'єднанням аперіодичної ланки першого порядку й

ланки чистого запізнювання.

Малюнок 3.3 - Визначення динамічних параметрів об'єкта йз

самовирівнюванням по екстремальній перехідній функції

Одержуємо, що передатна функція об'єкта по каналі керування має вигляд:

,

,

де k - коефіцієнт підсилення об'єкта,