Модернизация зернового подборщика ПЗ-3,4-3 с целью повышения технического уровня

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение

образования

Гомельский

государственный технический университет

имени П.О.

Сухого.

Кафедра

«Сельскохозяйственные машины»

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к дипломному

проекту

по теме:

“Модернизация зернового подборщика ПЗ-3,4-3 с целью повышения технического

уровня”

Разработал студент группы С-51

Пешевич В.В.

Руководитель проекта Голопятин А.В.

Консультант по экономической части

Фильчук Т.Г.

Консультант по охране труда Голопятин

А.В.

Нормоконтроль Попов В.Б.

Гомель 2013

СОДЕРЖАНИЕ

АННОТАЦИЯ

ВВЕДЕНИЕ

Глава 1. АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ЗЕРНОУБОРОЧНЫМ МАШИНАМ

Глава 2. АНАЛИЗ АНАЛОГОВ КОНСТРУКЦИЙ ЗЕРНОВЫХ ПОДБОРЩИКОВ.

Глава 3. ОБОСНОВАНИЕ ВЫБРАННОЙ КОНСТРУКЦИИ

.1 Описание конструкции машины

.2 Модернизация зернового подборщика

Глава 4. ТЕХНОЛОГИЧЕСКИЙ, КИНЕМАТИЧЕСКИЙ, ЭНЕРГЕТИЧЕСКИЙ И

ПРОЧНОСТНОЙ РАСЧЕТ

.1 Технологический расчет

.2 Кинематический и энергетический расчет

.3 Прочностной расчет вала

Глава 5. РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ,

ЭКСПЛУАТАЦИИ И ТЕХНИКЕ БЕЗОПАСНОСТИ

.1 Техника безопасности и охрана труда

.2 Мероприятия по обслуживанию и эксплуатации

Глава 6. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКИЙ РАЗДЕЛ. ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ

ЭФФЕКТИВНОСТИ

Глава 7. РЕСУРСОЭНЕРГОСБЕРЕЖЕНИЕ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

“Гомельский государственный технический университет

имени П.О. Сухого”

РЕЦЕНЗИЯ

на дипломный

проект

Студента группы__________________________________________

Факультета__________________________________________________

Тема дипломного проекта______________________________________

_____________________________________________________________

_____________________________________________________________

. Актуальность темы дипломного проекта________________________

_____________________________________________________________

_____________________________________________________________

. Степень соответствия дипломного проекта заданию_______________

_____________________________________________________________

. Логичность построения пояснительной записки__________________

____________________________________________________________

. Наличие по теме дипломного проекта обзора литературы и его полнота__

_____________________________________________________________

_____________________________________________________________

. Полнота и достоверность полученных результатов_______________

_____________________________________________________________

. Наличие аргументированных выводов по проекту________________

_____________________________________________________________

. Практическая значимость дипломного проекта, возможность использования

полученных результатов_______________________________

_____________________________________________________________

_____________________________________________________________

. Недостатки и слабые стороны проекта__________________________

_____________________________________________________________

_____________________________________________________________

. Замечания по оформлению пояснительной записки к дипломному проекту и

стилю изложения материала________________________________

_____________________________________________________________

_____________________________________________________________

. Оценка дипломного проекта_________________________________

_____________________________________________________________________________________________________________________________

Рецензент курсового проекта___________________________________

(Дата и подпись)

АННОТАЦИЯ

В дипломном проекте на тему: "Модернизация зернового подборщика

ПЗ-3,4-3 с целью повышения технического уровня" произведен обзор

конструкций зерновых подборщиков, анализ аналогов.

Дано обоснование выбранного базового варианта. Выполнены ряд расчетов:

технологический, кинематический и энергетический расчёты, а также прочностной

расчёт вала. Дано описание конструкции модернизированной машины.

Разрабатываются мероприятия по рациональной эксплуатации, ремонту и ТО, охране

труда и ТБ при эксплуатации машины.

Рассчитаны показатели экономической эффективности разработанной

конструкции машины.

В пояснительной записке дипломного проекта на 95 листах

содержится 26 рисунка и 7 таблиц.

Графическая часть дипломного проекта состоит из 8 листов формата А1.

ВВЕДЕНИЕ

На современном этапе развития сельскохозяйственного машиностроения перед

сельскохозяйственной техникой стоит задача разработки и выпуска машин,

позволяющих обеспечить максимальное сбережение сырьевых, топливный и

энергетических ресурсов на этапах производства, переработки и использование

сельскохозяйственной продукции.

В условиях современного производства растет производительность,

экономичность и надежность сельскохозяйственной техники, снижается их масса на

единицу мощности, повышается точность изготовление изделий. Современные

машиностроительные предприятия выпускают изделия с высокими эксплуатационными

качествами при минимальных затратах общественного труда.

Технический уровень машиностроения определяет и технический уровень

решающих отраслей народного хозяйства. Очень важно при проектировании

сельскохозяйственных машин учесть такие факторы как их надежность,

долговечность и низкую себестоимость. На эти стороны производства в настоящее

время обращается особое внимание. Достижение поставленных задач происходит на

этапах проектирования, производства и эксплуатации сельскохозяйственной

техники.

Важнейшими задачами повышения эффективности сельскохозяйственного

производства является увеличение производства зерна, коренное улучшение

кормопроизводства и развитие на этой основе животноводства, осуществление мер

на увеличение сельскохозяйственной продукции, повышение ее качества.

Главная задача сельскохозяйственного машиностроения заключается в

комплексной механизации сельхозпроизводства, достижение которой возможно лишь

при применении машин и орудий не только на основных, но и на промежуточных

операциях технологических процессов, протекающих в сельском хозяйстве.

Возделывание различных культур (зерновых, технических, овощных, крупяных и др.)

является основной и наиболее трудоемкой составляющей в сельском хозяйстве.

В то же время в сельском хозяйстве наметилась тенденция к унификации

техники и снижению затрат при проведении сельскохозяйственных работ. Не менее

важной задачей является сохранение и повышение плодородия почвы.

Совершенствуется и создается и новая зерноуборочная техника:

универсальные валковые жатки, взаимосвязанные с типажом зерноуборочных

комбайнов, обеспечивающие формирование благоприятной структуры валков для

дозревания зерна и обмолота их комбайнами. Однобарабанные комбайны, имеющие

повышенную производительность. Двухбарабанные комбайны для уборки

труднообмолачиваемых культур и в первую очередь риса. Разрабатываются комбайны

с пропускной способностью выше 10-12 кг/с хлебной массы.

Глава 1. АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К

ЗЕРНОУБОРОЧНЫМ МАШИНАМ

Нормальная высота среза зерновых культур 15…18 см, для высокостебельных и

густых хлебов - 18…25 см. При уборке полеглых хлебов высоту среза уменьшают до

10…12 см. Для хлебов с нормальной высотой и густотой стеблей, но имеющих подсев

многолетних трав, высота среза соответствует высоте подсева. Отклонение высоты

среза от заданной нормы не более + 1 см.

Потери зерна за жаткой (свободным зерном и в колосе) на скашивании хлебов

не должны превышать 1%, а при скашивании полеглых хлебов - не более 1,5%.

Потери зерна за подборщиком не более 0,5%, а за молотилкой не более 1,5%.

Чистота зерна в бункере должна быть не менее 96%, дробление семенного зерна не

более 2%. Потери соломы при уборке не более 5%, загрязнение соломы землей не

более 2%.

Для получения высокого урожая зерна пшеницы хорошего качества важное

значение имеют сроки уборки. Оптимальное сочетание всех показателей качества

пшеницы наблюдается между серединой и концом восковой спелости (при влажности

зерна 30…20%).

Уборку начинают с обкашивания полей до 25…30 м от края и разбивки его на

загоны. С полей одного и того же хозяйства, отделения или бригады зерно

получается с различными качественными показателями, поэтому необходимо

обеспечивать правильное размещение, своевременную доработку и отлежку

высококачественного зерна. Подработка пшеницы на зерноочистительных машинах

ускоряет процессы дозревания, повышает натуру.

Организация поточной уборки обеспечивается созданием

уборочно-транспортных комплексов или отрядов.

Комплексы формируют как временные трудовые, выполняющие уборочные работы.

Для этого в составе комплекса формируют: основные технологические звенья,

выполняющие уборку, обмолот и транспортировку зерна, уборку незерновой части

урожая и первичную обработку почвы; вспомогательные звенья, обеспечивающие

техническую готовность уборочных агрегатов и работоспособность механизаторов и

водителей.

Перед началом массовой уборки устанавливают маршруты движения агрегатов и

обслуживания техники, исключая их пересечения с маршрутами автотранспорта.

Обеспечивают комплекс средствами радиосвязи.

Правильный выбор начала уборки зерновых во всех зонах обосновывают с двух

точек зрения: биологической и хозяйственной.

С биологической точки зрения уборку необходимо начинать в момент

достижения максимального биологического урожая и заканчивать в очень сжатые

сроки во избежание потерь зерна от самоосыпания и снижения его качества при

перестое на корню.

С хозяйственной точки зрения начало срока, продолжительность его и способ

уборки зависят главным образом от наличия соответствующей уборочной техники и

ее качества.

Процесс созревания зерна колосовых культур условно делят на три фазы

спелости: молочную или зеленую; восковую, или желтую и полную или твердую.

В зависимости от погоды и других факторов молочная спелость наступает

через 8-10 дней после цветения. Зерно имеет зеленую окраску. При надавливании

на него выделяется довольно густая молочного цвета жидкость, белая окраска

которой обусловлена содержанием крахмала. Подсушенное зерно имеет морщинистый и

щуплый вид, натура и вес 1000 зерен незначительны. Поэтому в фазе молочной

спелости хлеба убирать нецелесообразно. Растения в целом сохраняют зеленую

окраску, но начинают появляться признаки отмирания отдельных органов. Стебель

снизу желтеет. Самые низкие листья отмирают и желтеют. Средние листья также

начинают желтеть. Листовые узлы стебля по всей его длине еще сохраняют зеленый

цвет, так как они утолщены и сочны.

Наступает через 8-12 дней после молочной. Зерно желтого цвета кроме

стенок бороздки. Зерно легко подрезается ногтем. Стебли, листья и колосья

приобретают желтый цвет. Узлы стебля в нижней части желтые и сухие, сверху

немного зеленоватые. Стебли сохраняют эластичность, но некоторые листья

становятся хрупкими. Конец восковой спелости соответствует понятию начала

полной биологической спелости.

Зерно твердое, не режется ногтем. От восковой спелости к полной переход совершается

в зависимости от культуры, сорта, погоды и других внешних факторов через 2-12

дней. В этой фазе оно приобретает нормальный объем и соответственную зрелому

зерну окраску. Зерно легко отделяется от цветочных чешуек и у некоторых сортов

самопроизвольно выпадает из колоса. Все без исключения листовые узлы теряют

зеленую окраску и становятся сухими по всей длине стебля.

Приблизительно через 7-12 дней после наступления полной спелости, в

зависимости от почвенно-климатических условий зоны, особенностей культуры и

сорта, а также метеорологических условий, наступает период перезрелости зерна,

или перестой хлебостоя на корню. В этот период зерно снижает свои

биологические, мукомольные, биологические и физико-механические качества, легко

самоосыпается, а при дождливой погоде начинает прорастать в колосе. Солома под

действием лучей солнца белеет, а при избытке влаги чернеет и подпревает снизу,

особенно при продолжительной ненастной погоде.

Таким образом, наивысший биологический урожай зерна отмечается в конце восковой

и начале полной фазы спелости. В этот короткий период наиболее выгодно, с точки

зрения сбора наибольшего урожая высококачественного зерна, проводить уборку

хлебов. Отсюда следует вывод о важности правильного установления фазы спелости

зерна для определения оптимального срока уборки хлеба и его продолжительности.

Начало массовой уборки полевых культур следует устанавливать, исходя из

следующих основных условий: налив зерна окончен полностью, что обеспечивает

получение наивысшего биологического урожая; зерно обладает высокими

хлебопекарными, биохимическими качествами и отвечает требованиям семенного

материала, то есть обладает хорошими посевными и физико-механическими

качествами; зерно имеет полную спелость, позволяющую хранить его

продолжительное время; оно имеет оптимальную уборочную влажность; у стеблей

растений влажность достаточно низкая, позволяющая уборочным машинам работать

без нарушения технологического процесса.

Чрезмерная ранняя уборка приводит к значительным количественным и

качественным потерям урожая, так как в это время не закончен процесс накопления

сухих веществ в зерне, оно является биологически недозрелым. Запаздывание с

уборкой приводит к еще большим потерям урожая от осыпания зерна и, особенно от

ухудшения его биологических и хлебопекарных качеств.

В засушливые годы происходит значительная потеря накопленных сухих

веществ. Во влажные годы у перестоявшего хлебостоя зерно темнеет, легко

поражается различными грибковыми и бактериальными болезнями, прорастает

частично в колосе и теряет свою всхожесть. При длительном стоянии созревшего

хлеба на корню увеличивается пониклость и полеглость стеблестоя, что ухудшает

условия работы зерноуборочных машин и приводит к увеличению потерь зерна в

процессе самой уборки. Если при составлении графика уборочных работ будет

установлено, что уборка уложится в сжатые сроки, целесообразно передвинуть

уборку на ранние сроки, т. е. на восковую спелость хлеба, применив двухразовый

раздельный способ.

Такая передвижка имеет особенно большое значение для тех зон страны, в

которых в уборочный период стоит высокая температура при низкой относительной

влажности воздуха и хлеб, достигнув начала фазы восковой спелости, очень скоро

переходит в фазу полной спелости, быстро пересыхает и начинает осыпаться. Чтобы

избежать больших потерь от затягивания уборочных работ, необходимо правильно

сочетать прямое комбайнирование с двухфазным раздельным способом уборки,

применяя последний в ранние сроки уборки и используя весь период восковой

спелости. Рациональное сочетание этих способов позволяет ликвидировать одну из

главных причин возникновения очень больших потерь зерна - несвоевременное

проведение уборочных работ и значительно растянутые сроки их выполнения.

Прохождение фазы восковой спелости в умеренно теплую влажную погоду протекает

медленно, в жаркую и сухую, наоборот, заканчивается намного раньше обычного.

Хлебостой созревает на всех полях далеко не одновременно. Более того, бывают

случаи, когда хлеб на одной части поля уже поспел, а на другой - еще зеленый.

Поэтому широко применяется выборочная уборка хлебов, не дожидаясь созревания их

на больших массивах. В первую очередь убирают легко осыпающиеся культуры,

например из озимых - рожь, а из яровых - овес. Их зерна далеко выступают из

пленок наружу и поэтому плохо держатся.

В ненастье устанавливают несколько иную очередность. Зерна ржи в

дождливое время легко набухают, но могут очень быстро высохнуть. Зерна же овса,

ячменя, пшеницы заключены в пленки и в связи с этим набухают и высыхают

медленно. Поэтому, если перепадают небольшие дожди, овес, пшеницу, ячмень

убирают в первую очередь. Во время затяжных дождей сильно набухают все хлеба,

наиболее же быстро из них высыхает рожь. В этом случае ее и следует убирать

раньше других культур.

Потери зерна в период перестоя хлебов происходят в результате уменьшения

абсолютного веса и натуры зерна и из-за резкого возрастания его естественного

самоосыпания. Для различных культур механические и биологические потери в

зависимости от срока уборки происходят в неодинаковой степени. У яровой пшеницы

по сравнению с другими культурами резко выражены биологические потери, а у

ярового ячменя - механические.

Растягивание уборки озимой ржи после наступления полной спелости более

чем на пять дней вызывает резкое возрастание механических потерь.

Поэтому уборке озимой ржи следует уделять особое внимание по сравнению с

уборкой других культур. Оптимальная продолжительность прямого комбайнирования

озимой ржи, исходя из суммарных механических и биологических потерь, составляет

5-7 рабочих дней.

Потери от самоосыпания на корню колеблются в очень широких пределах в

зависимости от культуры, сорта, погодных условий, срока и способа уборки.

Принято считать, что они составляют 1-3%. Однако при затягивании сроков уборки

и неблагоприятных метеорологических условиях они могут иногда достигать 20-30%

выращенного урожая. Самоосыпанию зерна способствует: неравномерное созревание

хлебостоя, невыравненность стеблей по высоте, слабые колосковые чешуйки и

цветочные пленки, открытое положение зерна и его влажность, ветер, дожди, суточная

перемена температуры, перестой хлебостоя. В тоже время самоосыпанию

препятствуют: округлая форма зерна, повышенная влажность колосковых чешуй,

ости, глубокая и широкая бороздка зерна, закрытое положение зерен в цветочных

пленках.

Потери урожая от самоосыпания могут быть свободным зерном, отдельными

колосками и целыми колосьями. Наибольшие потери возникают при самоосыпании

целыми колосьями.

Все факторы, действующие в той или иной мере на самоосыпание, делят на

внешние и внутренние. Внешние: ветер, дождь или другие механические

воздействия, приводящие в движение колос и зерно, а также температура,

влажность, рельеф местности. Внутренние факторы: равномерность созревания,

выравненность стеблестоя, крупность зерна, его форма, анатомическое строение

колосковых и цветочных чешуй, упругость.

К внешним факторам, способствующим в наибольшей степени самоосыпанию,

относят ветры и периодические дожди в момент полной спелости зерна. Эти факторы

оказывают особенно сильное влияние в нечерноземной зоне страны. При наступлении

фазы полной спелости зерна, когда в растении прекращается движение питательных

веществ, и оно практически превращается в мертвый организм, периодически

выпадающие дожди, чередуясь с жаркими солнечными днями, приводят к большим

изменениям механических свойств соломы и колосьев. Солома и колосковые чешуйки

теряют свою упругость, становятся хрупкими. Повышенная влажность колоса

понижает осыпание от ударного воздействия на колосья мотовила и других рабочих

органов уборочных машин. Это объясняется возрастанием прочности колосковых

чешуек при увеличении влажности. Поэтому для уменьшения потерь зерна

перестоявший хлебостой целесообразно убирать утром и вечером. Самоосыпание

зерна наблюдается уже в фазе восковой спелости в результате созревания

хлебостоя.

Чем неравномернее созревает хлебостой, тем больше происходит самоосыпание

зерном, колосом и колосками. В полевых условиях наибольшее осыпание зерна

происходит у ржи, ячменя, овса, мягкой и твердой пшеницы.

Яровые пшеницы практически не дают естественного осыпания во все сроки

уборки. При благоприятном сочетании внешних условий естественное осыпание зерна

даже у легко осыпающихся сортов может быть невысоким или даже совсем не

проявиться.

Борьба с самоосыпанием хлебов является одним из важнейших источников

повышения валовых сборов зерна, а создание устойчивых к осыпанию сортов служит

предпосылкой высокоэффективного и производственного использования уборочной

техники. Не осыпающиеся сорта дают возможность несколько расширить сроки

уборки, обеспечивая тем самым равномерную сезонную загрузку зерноуборочных

машин.

Таким образом, длительный перестой созревшего хлеба на корню приводит к

значительному недобору биологического урожая.

Чтобы избежать больших биологических и механических потерь в

предуборочный момент и особенно в период перестоя хлебов, необходимо проводить

уборку в конце восковой и начале полной спелости зерна, несмотря на то, что

часть зерна в этот период имеет молочную и начало восковой спелости. Однако

снижение урожая из-за небольшой части не созревших зерен будет гораздо меньше,

чем при перестое хлеба на корню, если определить правильно момент начала уборки

хлебов и выбирать ее рациональный способ.

По подборе валков направление движения комбайна должно совпадать с

направлением движения жатки при скашивании. Если валок был сформирован за два и

более проходов, то комбайн должен двигаться по следу первого прохода жатки. Для

подбора валков можно использовать самоходные комбайны с любым подборщиком.

Исключение составляют только валки, образованные при скашивании (укладке) в два

рядка. В этом случае для подбора валков необходимо использовать специальные

копирующие подборщики (устанавливаются вместо жатки) или такие подборщики,

захват которых равен захвату жатки.

При подборе валков загрузку молотилки комбайна можно регулировать только

скоростью движения, но увеличение ее выше 8 км/ч не рекомендуется.

Чтобы правильно выбрать обороты подборщика для определения скорости

движения комбайна, необходимо ориентироваться по внешним признакам процесса

подбора.

Если обороты подборщика завышены, то будет происходить растягивание

хлебной массы, вырыв порций массы из валка, отбрасывание перебитых или

отломившихся колосьев.

При низком расположении подборщика его пальцы могут зарываться в землю.

Это не только перегружает грабельный механизм, но, и главное, приводит к

повышенным потерям зерна, так как при выходе из земли подпружиненные пальцы со

значительной силой наносят удар по колосьям, расположенным в нижней части

валка, вымолачивая часть зерна.

При подборе валков подборщиками возникают потери, которые зависят от

качества уложенного на стерне валка, метеорологических условий, режимов

эксплуатации подборщика, состояния культуры на корню в период скашивания.

Опыт работы научно-исследовательских институтов, механизаторов сельского

хозяйства позволяет дать рекомендации по снижению потерь .

В щели между скатами попадает солома, которая наматывается на пружинные

пальцы и несущие их валики. В результате пальцы подборщика гнутся, привод

пробуксовывает, что приводит к трудозатратам по его очистке, снижению сменной

производительности и снижению коэффициента надежности технологического

процесса.

Для частичного устранения наматывания на внутренний механизм подборщика

уменьшают зазор между скатами. С этой целью отгибают бортики каждого ската, оставляя

зазор между бортиками и пружинным пальцем не менее 1-1,5 мм и соблюдая

прямолинейность пальцев.

Для ускорения очистки барабанного подборщика от замотанной соломы, а

также для упрощения обслуживания механизма привода пружинных пальцев

предлагается жесткое крепление скатов к раме подборщика заменить шарнирным, с

возможностью поворота их вокруг этого шарнира .

Глава 2. АНАЛИЗ АНАЛОГОВ КОНСТРУКЦИЙ ЗЕРНОВЫХ

ПОДБОРЩИКОВ

Подборщики ППК-3 предназначены для подбора валков зерновых, колосовых,

бобовых и крупяных культур при уборке культуры комбайном. Скорость транспортера

регулируется вариатором привода мотовила. Платформа-подборщик ППК-3

предназначена для подбора валков зерновых, колосовых, зернобобовых и крупяных

культур. Основное отличие от подборщика ПЗ-3,4-3 состоит в меньшей ширине

захвата, конструкции опорных колес, конструкцией уравновешивающего устройства.

Ширина захвата 2,75м.

Подборщик оборудован уравновешивающим устройством, предназначенным для

снижения нагрузки на опорные колеса и представляющим собой две тяги с пружинами

растяжения 13 соединяющие цапфы нормализатора с балкой ветрового щита

платформы. Регулировка величины нагрузки колес осуществляется гайками 1 путем

изменения предварительного натяжения пружин внутри их обоймы 12. Каждая обойма

снабжена фиксатором 11, замыкающим обойму в транспортном положении и

предотвращающим раскачивание подборщика при транспортировки.

Рисунок 2.2. Уравновешивающее устройство

А - устанока уравновешивающего устройства; В - транспортное положение

фиксатора (рабочее его положение изображено штрихпунктирными линиями); 1 -

регулировочная гайка; 2 - растяжка; 3 - шпрингель; 4 - эксцентрическая цапфа; 5

- стойка; 6 - упор; 7 - балка нормализатора; 8 - рычаг; 9 - палец; 10, 12 -

обойма; 11 - фиксатор; 13 - пружина растяжения; 14 - растяжка; 15 - балка

платформы.

Платформа-подборщик ПДЕ-3,4 предназначена для подбора валков зерновых,

зернобобовых, крупяных культур, риса, семенников трав и других культур,

убираемых раздельным способом. На плтаформе-подборщике используется новое

многослойное транспортерное полотно с подбирающими пальцами. Основное отличие

от подборщика ПЗ-3,4-3 состоит в конструкции опорных колес, конструкции

разгружающего устройства, отсутствие обгонной муфты. Применение оцинкованных

комплектующих значительно увеличивает срок их службы.

Полотенно-транспортерный подборщик John Deere модель 615P- предназначен

для подбора хлебной массы из валков.

Компания «John Deere» выпускает одну модель 615P подборщика. Он состоит

из уширенных лент с нейлоновыми пружинными пальцами, нижнего, среднего и

верхнего приводных вальцов, что устраняет пробуксовывание лент, нормализатора

хлебной массы, выполненного в виде прижимного экрана, приводного устройства,

опорных колес. На подборщике установлен шнек диаметром 609,6 мм, привод

которого производится через карданный вал. Привод транспортера осуществляется с

помощью гидромотора, это позволяет комбайнеру регулировать частоту вращения

транспортера на ходу в зависимости от условий уборки. Частота вращения

транспортера также может регулироваться в автоматическом режиме в зависимости

от поступательной скорости комбайна, с помощью системы контроля «Dial-A-Speed».

Высота подбора регулируется электрогидравлическим способом в диапазоне

копирования 51 мм. Ширина захвата 4,5 м.

Подборщик барабанный с пружинными пальцами

Подборщик указанного типа применяется на раздельной уборке зерновых и

зернобобовых культур на жатках захватом 3,2; 4,1; 5м комбайнов СК-4 и СК-5

“Нива”. При его установке на жатках в зависимости от ее ширины захвата

изменялись приводные валы и предохранительные щитки. Ширина захвата подборщика

2,4м.

Подборщик представляет собой установленный на корпусе грабельный

механизм. Основные элементы конструкции и привода указаны на рисунке 4.23.

Подборщик состоял из центрального вала, на котором в боковых литых фланцах

установлены четыре трубы грабельного механизма. Трубы, для устранения прогиба,

в семи местах опирались на деревянные ложементы и фиксировались деревянными

крышками. На трубах в ложементах устанавливались пружинные граблины. С левой

стороны на трубах смонтированы эксцентрики с роликами, которые входили в

профилированную беговую дорожку и при вращении центрального вала задавали

траекторию перемещения граблины. Сверху подбирающее устройство в промежутках

между граблинами закрывалось скатами, которые предохраняли вращающийся барабан

от наматывания растительной массы. Подбирающее устройство устанавливалось на

раме, состоящей из двух штампованных лонжеронов, соединенных между собой

трубой. К лонжеронам с обеих сторон подсоединялись опорные башмаки, которыми

подборщик при перемещении опирался на землю.

Привод подбирающего устройства осуществлялся с левой стороны жатки. Для

этой цели на верхнем контрприводном валу жатки устанавливался шкив Æ252мм и перекрестный ремень, который

передавал вращение на вал, связанный с валом подборщика соединительной муфтой.

Угловая частота вращения подборщика в зависимости от скорости перемещения

комбайна составляла 72-190 мин-1 и регулировалась клиноременным вариатором

жатки.

Копирующий подборщик комбайна СК-4

Наряду с подборщиком барабанного типа с пружинными пальцами,

навешиваемыми на жатку комбайна, применяют копирующие подборщики, соединяемые

непосредственно с молотилкой комбайна. Такая передвижная молотилка на подборе

обладает большей маневренностью и меньшим весом, но уступает в универсальности

комбайну, оборудованному жаткой и навешенным на нее подборщиком.

Плавающий подборщик комбайна СК-4 состоял из подбирающего устройства,

плавающего транспортера, шнека и механизма привода. Конструкция указанных узлов

была аналогична конструкциям соответствующих узлов жатки комбайна СК-4 и

отличалась только геометрическими размерами.

Корпус подборщика навешивается на молотилку, так же как и обычная жатка.

Подборщик барабанный с убирающимися пальцами

Указанный подборщик применялся на зерноуборочном комбайне ПК-2, который

был разработан КБ Тульского комбайнового завода в 1959г. Конструкция

барабанного подборщика приведена на рисунке 2.6.

Внутри цилиндра 9 (рисунок 2.6) подборщика с левой стороны укреплен

болтами диск 18 с корпусом 19 подшипника.

Шариковый подшипник в корпусе закреплен крышкой 20 с помощью упорного

кольца 27. С правой стороны внутри цилиндра поставлен на болтах диск 5,

усиленный конусом, в котором вварена полуось 4 цилиндра. На конце полуоси 4, расположенной

внутри цилиндра посажен двухрядный сферический шариковый подшипник №1204,

параллельно полуоси установлена труба 8 с коническим разводным штифтом 7,

второй конец которой закреплен в подвеске 17.

На трубу надеты двадцать три втулки 15, на втулки установлено по два

пальца 11, которые удерживаются с одной стороны заплечиком, а с другой -

пружинным кольцом 14. Пальцы пропущены в отверстия обойм 13, в которых для

уменьшения работы трения помещено по два ролика 12. С обеих сторон труба

закрыта заглушками 6 и 16 с каналами для смазки правого подшипника и нагнетания

солидола в трубу. Для смазки поверхностей трения втулок и пальцев в трубе

просверлены отверстия. Для доступа к пресс-масленкам в кожухе цилиндра сделаны

окна.

Правая полуось смонтирована в шариковом подшипнике №11205, корпус

которого укреплен на корпусе жатки с помощью кронштейна 33. На конце полуоси

свободно сидит приводная звездочка 1, передающая движение цилиндру подборщика

через предохранительную муфту. Муфта отличается от муфты колосового шнека

количеством пружин (6 шт. вместо трех у муфты колосового шнека). Левая полуось

введена во втулку рычага 25 управления копирующим башмаком. Полуось в рычаге 25

закреплена штифтом 22, а рычаг на секторе - болтом. Отверстие под болт

крепления рычага к сектору сделано овальным. При вращении цилиндр поворачивает

на трубе втулки с пальцами, которые перемещаются в обоймах с роликами. Так как

ось вращения пальцев смещена относительно оси цилиндра, пальцы в передней части

выступают из цилиндра, а в задней скрываются в нем. Траектория пальцев может

быть изменена поворотом рычага 25; при переводе его по часовой стрелке

погружение пальцев уменьшается, а сбрасывание с цилиндра хлебной массы на

транспортер жатки становится более поздним.

Глава 3. ОБОСНОВАНИЕ ВЫБРАННОЙ КОНСТРУКЦИИ

.1 Описание конструкции машины

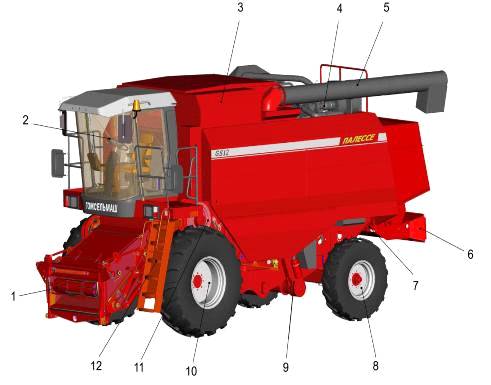

Комбайн предназначен для прямой и раздельной уборки зерновых колосовых

культур, а, с применением специальных приспособлений, поставляемых по

отдельному заказу − для уборки подсолнечника, кукурузы на зерно, зернобобовых,

крупяных культур и семенников трав и рапса на равнинных полях с уклоном до 80.

Комбайн производит срез, обмолот, сепарацию, очистку зерна, накопление

зерна в зерновом бункере с последующей выгрузкой, а также обеспечивает уборку

не зерновой части урожая по следующим технологическим схемам:

- укладка соломы в валок;

- измельчение и разбрасывание соломы по полю.

В состав комбайна при раздельном способе уборки может входить подборщик

зерновой (поставляется по отдельному заказу за отдельную плату).

За отдельную плату по отдельному заказу для установки на жатку может

поставляться беспальцевый режущий аппарат, предназначенный для уборки полеглых

культур на мелиорированных торфяно−болотных почвах.

По отдельному заказу за отдельную плату поставляется комплект

оборудования для уборки кукурузы на зерно КОК−6−2 и понижающий

редуктор.

Устройство зернового подборщика

Подборщик предназначен для подбора валков во всех зонах, где ведется

раздельное комбайнирование и агрегатируется с зерноуборочными комбайнами КЗС-10К

и КЗС-1218.

Подборщик представляет собой шарнирно установленный на платформу

транспортер, опирающийся на почву при помощи двух самоустанавливающихся колес.

Шарнирная подвеска транспортера к платформе в сочетании с шарниром в поперечине

рамы обеспечивает копирование транспортером рельефа поля в продольном и

поперечном направлении.

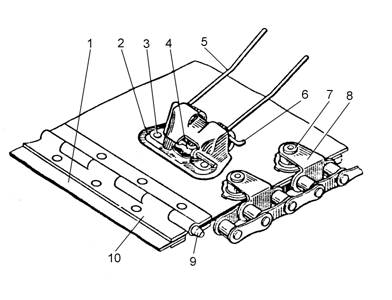

Подборщик состоит из платформы 1 (рисунок 3.2), транспортера 3 с опорными

колесами 4, нормализатора, уравновешивающего устройства 2 и механизмов привода.

Таблица 3.1 - Технические данные

|

Наименование параметров

|

Значения

|

|

Тип

|

Фронтальный, с

шарнирно-подвешенным уравновешенным транспортером, автоматически копирующим

рельеф поля в продольном и поперечном направлении

|

|

Ширина захвата, м

|

3,4 + 1

|

|

Транспортер

|

ленточный, с пружинными

зубьями, с двумя опорными колесами

|

|

Пределы регулировки

скорости транспортера, м/с

|

1,2 - 2,6

|

|

Шнек

|

цельный с убирающими

пальцами

|

|

Диаметр, мм: - цилиндра

шнека - спирали шнека

|

390 590

|

|

Шаг спирали шнека, мм

|

600

|

|

Рабочее давление в

гидросистеме, МПа

|

13,5…16

|

|

Рабочая скорость движения,

км/ч, не более

|

8

|

|

Габаритные размеры, мм, не

более: - длина - ширина - высота

|

2600 4300 1200

|

|

Масса конструкционная, кг,

не более

|

1050

|

Платформа состоит из корпуса и шнека.

Корпус является основой платформы, на нем смонтированы остальные

составные части. В нижней части корпуса установлены четыре стояночные опоры 5

(рисунок 3.2) для установки платформы на площадку при монтаже, ремонте или

хранении.

Вариатор клиноременного типа состоит из двух шкивов соединенных между

собой ремнем , посредством которого осуществляется передача крутящего момента ,

который имеет сообщение с первым, ведущим шкивом, к колесам, сообщающимся со

вторым шкивом, ведомым. Один шкив состоит из двух половинок, которые могут

между собой сходиться и расходиться. Чем ближе сошлись половинки шкива, тем

больше радиус окружности которую огибает передаточный ремень и наоборот, радиус

поверхности прилегания ремня уменьшается по мере расхождения половинок шкива.

Таким образом, заставив один из шкивов сходиться и увеличивать радиус, по

которому бежит ремень, а второй синхронно с первым расходиться, мы можем плавно

изменять передаточный коэффициент. Вариатор применяемый в данном подборщике

позволяет регулировать частоту вращения в пределах 253-552 об/мин.

Вариатор изображен на рисунке 3.3.

Для обеспечения надежной работы вариатора необходимо, чтобы шкивы

располагались в одной плоскости.

Рисунок 3.3 - Вариатор

- шкив; 2 - электромеханизм; 3 - вариатор

Шнек состоит из цилиндрического корпуса 1 (рисунок 3.4), дисков,

эксцентрикового пальчикового механизма, предохранительной муфты с приводной

звездочкой, установленной на цапфе 3. На корпусе имеются спиральные ленты 2

левого и правого направлений, которые выполняют функции транспортера.

Пальчиковый механизм предназначен для подачи стеблевой массы к наклонной камере

комбайна. Управление пальчиковым механизмом производится рукояткой, связанной с

ним при помощи вала.

Рисунок 3.4 - Шнек

- корпус; 2 - лента спиральная; 3 - цапфа

Транспортер состоит из Н-образной рамы направляющего ролика 15 (рисунок

3.5), приводного вала 8, транспортерной ленты 19, обечаек 4 и стеблесъемника

21.

Рама выполнена из двух боковин 11 с полыми цапфами, внутри которых

размещаются концы поперечины 2, с возможностью ее вращения вокруг продольной

оси. На наружную поверхность цапфы установлен полимерный ролик 1, который

поддерживает среднюю часть тяговой транспортерной ленты. На боковинах рамы

предусмотрены посадочные места в виде привалочных поверхностей, направляющих

отверстий и пазов для крепления сопрягаемых элементов подборщика.

Рисунок 3.5 -

Транспортер

1 - ролик; 2 - поперечина; 3 - тяговая цепь; 4 - обечайка; 5 -

антифрикционное кольцо; 6 - фрикционная втулка; 7 - опорный кронштейн; 8 -

приводной вал; 9, 14 - ползуны; 10 - болт натяжной; 11 - боковина; 12 - болт;

13 - болт специальный; 15 - направляющий ролик; 16 - фиксатор; 17 - держатель;

18 - подбирающий палец; 19 - транспортерная лента; 20 - соединительная петля;

21 - стеблесъемник

Направляющий ролик 15 (рисунок 3.5) представляет собой трубу с вваренными

в нее цапфами, на которые установлены с возможностью проскальзывания звездочки,

направляющие тяговые цепи транспортерной ленты, и ползуны 14 с подшипниками и

натяжными болтами 10. По обе стороны подшипника на каждой цапфе установлены

полимерные шайбы, прижатые к обоймам подшипника и обеспечивающие дополнительную

его защиту от попадания абразивных частиц.

Каждый подшипниковый узел вместе с защитными шайбами затянут двумя

гайками, которые закрыты колпаками, предотвращающими наматывание растительной

массы на цапфы

Направляющий ролик закрепляется ползунами на боковинах рамы при помощи

спецболтов 13 с возможностью плоскопараллельного перемещения.

Приводной вал 8 также представляет собой трубу с вваренными в нее

цапфами, на которые установлены на шпонках звездочки для привода тяговых цепей,

а также ползуны 9 и опорные кронштейны 7 с подшипниками и полимерными защитными

шайбами, которые затянуты двумя гайками на каждой цапфе. Конец левой цапфы

выступает за пределы опорного кронштейна настолько, чтобы установить приводной

шкив.

В отличие от направляющего ролика 15 на наружной поверхности трубы

приводного вала 8 установлено с возможностью вращения множество антифрикционных

колец 5 из полимера, на которые опирается транспортерная лента. В средней части

приводного вала установлена фрикционная втулка 6 из резины, предотвращающая

отставание средней части транспортерной ленты при возможных перегрузках.

Опорные кронштейны 7 (рисунок 3.5) представляют собой двуплечий рычаг: на

малом плече имеется Т-образный хвостовик и отверстие для фиксации опорного

кронштейна в рабочем положении, на другом - рукоятка для удобства навешивания

подборщика.

Приводной вал 8 закрепляется ползунами, на боковинах рамы аналогично

направляющему ролику по другую сторону от него.

Ползуны приводного вала и направляющего ролика соединяются между собой

натяжными болтами 10.

Транспортерная лента 19 состоит из двух соединенных между собой

поперечных секций, образующих сплошную ленту, концы которой соединены при

помощи петель 20 с продетыми в них осями 9 . На наружной поверхности ленты

приклепаны держатели 2 с полимерными вкладышами 4, в которых посредством

пружинных фиксаторов 6 закреплены подбирающие пальцы 5.

По торцам транспортной ленты 19 имеются окантованные отверстия для

соединения с тяговыми цепями 3, которое осуществляется посредством

полупустотелых заклепок 7 (рисунок 5.5).

Рисунок 3.6 -

Элементы транспортерной ленты

1 - ремень; 2 - держатель; 3 - заклепка; 4 - полимерный вкладыш; 5 -

подбирающий палец; 6 - фиксатор; 7 - полупустотелая заклепка; 8 - тяговая цепь;

9 - соединительная ось; 10 - петля

Транспортерная лента охватывает приводной вал и направляющий ролик, при

этом тяговые цепи находятся в зацеплении со звездочками.

Натяжение тяговых цепей осуществляется перемещением направляющего ролика,

для этого надо ослабить болты 12 крепления его к раме. Параллельность

приводного вала и направляющего ролика контролируется по рискам, нанесенным на

боковинах рамы.

Обечайки 4 выполняют не только декоративно-защитные функции, они являются

несущими элементами, связывающими ползуны с рамой в единую жесткую систему.

Выполнены они по незамкнутому контуру из дискового материала с поперечным

сечением в виде швеллера, полки которого направлены внутрь. На внутренней

поверхности обечаек закреплены скобообразные успокоители тяговых цепей,

предотвращающие соскакивание последних со звездочек. Установленные на

транспортере попарно обечайки закрывают тяговые цепи 3 и торцовые кромки ленты

19 по всему периметру, предотвращая попадание и наматывание растительной массы.

Обечайки устанавливаются концами в направляющие пазы боковин рамы после

натяжения тяговых цепей и закрепляются двумя болтами к ползунам и двумя болтами

к боковинам рамы.

Стеблесъемник 21 предназначен для предотвращения скопления мелких частиц

технологического продукта на днище платформы и затаскивания его обратной ветвью

транспортера. Он выполнен из балки с закрепленными на ней прорезиненными

ремнями, образующими эластичную рабочую кромку, с которой взаимодействуют

подбирающие пальцы. В работе подбирающие пальцы вырабатывают гнезда в

эластичной кромке стеблесъемника, что улучшает условия съема стеблей с пальцев.

При увеличении глубины гнезд до несущей балки предусматривается снятие ремня и

поворот ее вокруг длинной стороны на 1800 , после чего во взаимодействие с

пальцами вступает новая кромка.

Опорные колеса снабжены шинами атмосферного давления и выполнены

самоустанавливающимися, что улучшает маневренность комбайна. Регулировка высоты

расположения пальцев транспортера над поверхностью почвы в зависимости от

состояния подбираемых валков и рельефа поля осуществляется перестановкой

дистанционных втулок.

Нормализатор предназначен для предотвращения срыва ветром подбираемого

продукта, направленной подачи его под шнек платформы и улучшения активности

воздействия транспортера на массу.

Концы балки нормализатора снабжены эксцентрично расположенными цапфами,

соединенными с тягами разгружающего устройства и рычагами, которые, опираясь на

регулируемые упоры, обеспечивают необходимое усилие прижатия хлебной массы к

транспортеру. Регулировка этого усилия осуществляется перемещением упоров

вокруг балки. При необходимости технического или технологического обслуживания

подборщика решетку можно откинуть в противоположную сторону.

Подсоединение разгружающего устройства к кривошипам нормализатора

обеспечивает фиксацию его в открытом положении и поджатие пальцами

нормализатора хлебной массы к транспортерным лентам.

Молотилка самоходная

Молотилка самоходная состоит из: наклонной камеры 1 (рисунок 3.7); молотильного

аппарата 11; очистки 9; соломоизмельчителя 7 с дефлектором 6; установки

двигателя 4; кабины 2 с площадкой управления; бункера зернового 3; шнека

поворотного выгрузного 5; гидросистемы привода ходовой части, гидросистемы

рулевого управления и силовых гидроцилиндров; электрооборудования, АСК и

приводов рабочих органов.

Рисунок 3.7 − Молотилка самоходная:

- камера наклонная; 2 − кабина с площадкой управления; 3 - бункер

зерновой; 4 − установка двигателя; 5 - шнек выгрузной; 6 −

дефлектор; 7 − соломоизмельчитель; 8 -мост управляемых колес; 9 −

очистка; 10 - мост ведущих колес; 11 - молотильный аппарат; 12 - трап.

Наклонная камера

Наклонная камера состоит из рамки переходной 1 (рисунок 3.8), механизма

продольного копирования 5, рамы 4, механизма реверса, цепочно−планчатого

транспортера 2 и механизмов приводов.

Упор 7 служит для фиксации жатки с наклонной камерой в поднятом

положении, при регулировках и ремонтных работах. Для установки упора необходимо

поднять наклонную камеру с жаткой в верхнее положение, снять упор 7 с цепочки 6

и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

Механизм реверса расположен на правой стороне наклонной камеры и состоит

из рычага на котором установлен гидромотор 3 с ведущей шестерней и

гидроцилиндром.

Рисунок 3.8 Наклонная камера:

- рамка переходная; 2 - цепочно-планчатый транспортер; 3 - гидромотор; 4 −

рама; 5 - механизм продольного копирования; 6 − цепочка; 7 - упор; 8 -

вал.

Привод механизма осуществляется с помощью гидромотора 3.

При забивании наклонной камеры хлебной массой необходимо:

− отключить привод жатки;

− с помощью кнопки реверса наклонной камеры на пульте управления в

кабине комбайна включить механизм реверса;

− очистив рабочие органы, выключить механизм реверса.

Аппарат молотильный

Молотильный аппарат состоит из корпуса, камнеуловителя 8, бильного

молотильного барабана 5 (рисунок 3.9), барабана−ускорителя 2,

подбарабанья 1, механизма регулировки подбарабанья, отбойного битера 6 и

механизмов привода рабочих органов.

Рифленые бичи 4 закреплены на подбичниках остова молотильного барабана 5

поочередно.

Рисунок 3.9- Аппарат молотильный:

- подбарабанье; 2 - барабан−ускоритель; 3 - колпак; 4 − бич;

5 - барабан молотильный; 6 - отбойный битер; 7 - подвески подбарабанья; 8 -

камнеуловитель

Подбарабанье двухсекционное состоит из переднего 12 (рисунок 3.10) и

заднего подбарабанья 9, подвешено с помощью тяг 2, 8, 10, 13 стяжек 6 и рычагов

7, 11.

Изменение (увеличение / уменьшение) зазора переднего и заднего

подбарабанья производится электромеханизмом 14, путем включения кнопки

увеличения/уменьшения зазора подбарабанья на пульте управления в кабине

комбайна.

Рисунок 3.10 - Подбарабанье:

- деки переднего подбарабанья; 2, 8, 10, 13 - тяги; 3 - дека заднего

подбарабанья; 4 - решетка пальцевая; 5 - фиксаторы; 6 − стяжки; 7, 11 -

рычаги; 9 - каркас заднего подбарабанья; 12 - каркас переднего подбарабанья; 14

− электромеханизм; 15 - кронштейн

Бункер зерновой и выгрузное устройство

Бункер зерновой (рисунок 3.11) предназначен для сбора зерна во время

работы комбайна. Для удобства наблюдения за заполнением и выгрузкой зерна из

бункера на передней боковине корпуса размещено смотровое окно 12. Для взятия

пробы зерна из бункера в процессе работы комбайна предназначено окно

пробоотборника 11. На передней боковине в бункере расположены датчики АСК для

звуковой и световой сигнализации о заполнении бункера зерна на 70 и 100%. Крышка

1 закрывает лаз бункер. Крыша бункера 2 предназначена для защиты от атмосферных

осадков и увеличения объема бункера за счет ее трансформации.

Выгрузное устройство предназначено для выгрузки зерна из бункера в

транспортное средство. Шнек поворотный выгрузной 5 может быть установлен при

помощи гидроцилиндра в рабочее и транспортное положение, управление

осуществляется из кабины комбайна.

В транспортном положении выгрузной шнек поддерживается опорой. Для

осуществления выгрузки зерна устройство снабжено приводом шнека с механизмом

включения.

Рисунок 3.11 - Бункер зерновой:

- крышка; 2 − крыша бункера; 3 − бункер; 4 - шнек загрузной;

5 − шнек поворотный выгрузной; 6 − отвод с редуктором; 7 - настил;

8 - шнек наклонный выгрузной; 9 - цепная передача привода шнека

горизонтального; 10 - редуктор; 11 − окно пробоотборника;12 −

смотровое окно.

Соломоизмельчитель

Соломоизмельчитель (рисунок 3.12), с входящим в него дефлектором 16, при

установке на комбайн, предназначен для измельчения и распределения по полю

соломы. При необходимости, его можно без демонтажа с комбайна перенастроить в

положение для укладки соломы в валок.

Соломоизмельчитель представляет собой сварной корпус, на боковинах

которого, в подшипниках установлен ротор соломоизмельчителя 11 с закрепленными

на нем шарнирно ножами и приваренными лопатками. На боковинах корпуса

закреплена ножевая опора 9 с установленными на ней противорежущими ножами. В

ножевой опоре предусмотрены овальные отверстия, позволяющие поворачивать ее

совместно с ножами для изменения длины измельчения. На боковинах корпуса

закреплена также опора противореза 7 на которой закреплен поперечный нож с

продольными отверстиями для регулировки зазора между поперечным ножом и ножами

ротора 11.

а)

б) в)

Рисунок 3.12. Соломоизмельчитель:

- отражатель; 2 - планка; 3 - капот; 4 - соломотряс; 5 - заслонка; 6 -

щиток; 7 - опора противореза; 8 - флажок; 9 - ножевая опора; 10 - ременная

передача соломоизмельчителя; 11 - ротор соломоизмельчителя; 12 − ручка,

13 - гайки; 14 - полоз;15 - рукоятка; 16 - дефлектор; I, II - положения

заслонки; Д, Е, Ж, И, К - пазы установки полоза дефлектора; положения дефлектора:

а - транспортное, б - при укладке в валок, в - при разбрасывании измельченной

массы на поле.

3.2 Модернизация зернового подборщика

Проведенное изучение технического уровня конструкций современных

подборщиков зерноуборочных комбайнов показывает, что на подборе валков зерновых

колосовых культур в настоящее время основной машиной является подборщик ПЗ-3,4.

С целью повышения технического уровня провели модернизацию, установив

уравновешивающие устройство, заменили пневмо шины на полупневмо шины на опорных

колесах, изменили конструкцию обгонной муфты.

Установка уравновешивающего устройство улучшает копирование рельефа,

уменьшает нагрузку на опорные колеса.

Рисунок 3.13 Уравновешивающий механизм

Изменение конструкции опорных колес и применение полупневмошины связано с

меньшей нагрузкой на опорные колеса, с меньшей стоимостью и с большим сроком

службы.

Рисунок 3.14 Опорное колесо

Модернизация обгонной муфты связанна непосредственно с заменой

подшипников скольжения на подшипники качения. Предпосылками для этого послужили

выходы из строя подшипников скольжения при эксплуатации. В результате чего при

включении реверса обгонная муфта передавала крутящий момент на приводной вал

подбирающего устройства и сбрасывала хлебную массу на почву, повреждались

пружинные пальцы, увеличивались потери.

Рисунок 3.15 Обгонная муфта после модернизации

Глава 4. ТЕХНОЛОГИЧЕСКИЙ, КИНЕМАТИЧЕСКИЙ,

ЭНЕРГЕТИЧЕСКИЙ И ПРОЧНОСТНОЙ РАСЧЕТ

.1 Технологический расчет

Пропускная способность зерноуборочного комбайна при работе на подборе

валков зависит от параметров питающего аппарата комбайна, мощности валка

уложенного валковой жаткой.

Для обеспечения работы комбайна без нарушения технологического процесса

необходимо, чтобы производительность комбайна подборщика Qподб была меньше пропускной

способности питающего аппарата Qпит.ап.

комбайна, т. е. необходимо:

Производительность

подборщика Qподб определяется как:

,

,

где

gв - мощность валка, кг/м;

Vмаш - скорость

перемещения комбайна на подборе валков.

Или

gв Vмаш £ Qпит.ап..

Пропускная

способность питающего аппарата комбайна определяется:

,

,

где

вo - ширина питающего аппарата, м;

h - максимальное

расстояние между верхним и нижним вальцами при подборе, м. Для комбайна составляет 0,03…0,225

м.

V - вращения

нижнего вальца, м/с;

g - плотность массы

проходящей через питающий аппарат, кг/м3.

Плотность

массы при ее протяжке составляет 15-35 кг/м3.

Определяем

пропускную способность питающего аппарата комбайна, принимая во внимание, что

параметры горловины питающего аппарата и вальцов имеют следующие значения:

во

- ширина питающего аппарата - 0,734 м,

во¢- ширина нижнего вальца - 0,714 м;

dо - диаметр

нижнего вальца - Æ270 мм;

d¢о - диаметр

верхнего вальца - Æ344 мм;

пН.В.

- частота вращения нижнего вальца; на первой передаче -56 мин-1; на второй -

137 мин-1; на третьей - 222 мин-1.

Определяем

скорость вращения нижнего вальца по формуле для трех передач питающего

аппарата.

.

.

Тогда

пропускная способность питающего аппарата составит:

Такими

возможностями обладает питающий аппарат зернового комбайна КЗС 1218.

Определим

производительность комбайна на подборе валков.

В

соответствии с имеющейся информацией мощность валка образуемого на скашивании

зависит от урожайности культур и ширины захвата машин производящих скашивание.

По

имеющимся данным мощность валка колеблется от 1,5 кг/м до 3 кг/м.

Проведем

определение скорости перемещения машины при подборе валков, выделив для этой

цели дискретный ряд мощности валка: 1,5; 1,75; 2,0; 2,5; 3.0 кг/м. Тогда, по

формуле

.

.

Для

первой передачи питающего аппарата имеем:

С

указанными скоростями может перемещаться комбайн, обеспечивая технологический

процесс машины на подборе без его нарушения на первой передаче скорости

вращения нижнего вальца.

При

работе на второй передаче вращения нижнего вальца имеем:

В

зависимости от мощности валка скорость перемещения комбайна может колебаться от

5,33 до 2,7 м/с. Реально возможна работа комбайна в диапазоне скоростей от Vмаш1

до Vмаш5.

При

работе на третьей передаче вращения нижнего вальца имеем:

В

зависимости от мощности валка скорость перемещения комбайна может колебаться от

4 до 6 м/с. Реально работа комбайна возможна в диапазоне скоростей от Vмаш1

до Vмаш8.

Проведем

анализ пропускной способности горловины подборщика, которая должна быть больше

производительности шнека, но меньше пропускной способности питающего аппарата

комбайна, что определяется следующим соотношением:

,

,

где

D - диаметр шнека по винтовой линии, м, D =

0,6 м;

d - диаметр

трубы шнека, м, d = 0,3 м;

S - шаг витков

шнека, м, S = 0,6 м;

g - плотность массы

транспортируемой шнеком, кг/м3, g = 15-45 кг/м3;

y - коэффициент

заполнения шнека. По данным [9; 11] y для кормоуборочных

машин равен 0,55-0,6.

кг/с.

кг/с.

кг/с.

кг/с.

Полученная

производительность не превышает пропускной способности питающего аппарата

комбайна на 3 передаче скорости вращения нижнего вальца.

4.2 Кинематический и энергетический расчет

Кинематический и энергетический расчет включает в себя определение

передаточных отношений, частот вращений, крутящих моментов и мощности.

Исходными данными для расчета являются частота вращения карданного вала и

крутящий момент. На рисунке 4.1 изображена принципиальная кинематическая схема

зернового подборщика ПЗ-3,4-3.

Исходные данные к расчету:

-

частота вращения карданного вала  ;

;

Крутящий

момент на карданном валу

На

рисунке 4.1 представлена кинематическая схема зернового подборщика ПЗ-3,4-3.

Рисунок 4.1 Кинематическая схема

Определим передаточное отношение i1.2:

где

z1=15-количество зубьев звездочки установленной на 1

валу.

z2=40-

количество зубьев звездочки установленной на 2 валу.

Определим

передаточное отношение i1”.3:

где

z1=25-количество зубьев звездочки установленной на 1

валу.

z3=33-

количество зубьев звездочки установленной на 3 валу.

Определим

передаточное отношение iвар:

где

D1=100…218 мм- диаметр шкива установленный на 3 валу

D2=282 мм-

диаметр шкива установленный на 4 валу

Определим

передаточное отношение i4.5:

где

D5=265мм- диаметр шкива установленный на 5 валу

D4=212мм-

диаметр шкива установленный на 4 валу

Определим

частоты вращения

Определим

частоту вращения n2:

об/мин

об/мин

где

n1 - частота вращения карданного вала.

Определим

частоту вращения n3:

об/мин

об/мин

Определим

частоту вращения n4:

об/мин

об/мин

Определим

частоту вращения n5:

об/мин

об/мин

Крутящий

момент на карданном валу равен 400 Н м.

Определим

крутящий момент М2:

Н м

Н м

где,

- КПД цепной передачи равное 0,94.

- КПД цепной передачи равное 0,94.

Определим

крутящий момент М3:

Определим

крутящий момент М4:

где,

- КПД ременного вариатора .

- КПД ременного вариатора .

Определим

крутящий момент М5:

Определим

мощность на валу 1:

Определим

мощность на валу 2:

Определим

мощность на валу 3:

Определим

мощность на валу 4:

Определим

мощность на валу 5:

Таблица

4.1 Результаты расчетов

|

№ Вала

|

Частота вращения, об/мин

|

Крутящий момент Н м

|

Мощность кВт

|

Передаточное отношение

|

|

1

|

541

|

400

|

23

|

2,667

|

1,32

|

|

2

|

202,85

|

501

|

10,597

|

|

|

|

3

|

714

|

173

|

13

|

1,294…2,82

|

|

|

4

|

253…552

|

206…448

|

11,868

|

|

1,25

|

|

5

|

202,4…442

|

242…527

|

11,2

|

|

|

4.3 Прочностной расчет вала

Деталь вал транспортера изготавливается из стали марки Сталь 40Х ГОСТ

4543-71, и подвергается термической обработке (отжигу) для снятия внутренних

напряжений после заготовительной операции. Вал является деталью приводного вала

транспортера.

Расчет будем проводить при следующих исходных данных:

Момент

на шкиве  Нм;

Нм;

Диаметр

шкива  мм;

мм;

a = 0,18 м, b =

0,1 м, с=1,778 м, d=1,778 м, e= 0,084 м.

Определение

радиальных реакций опор вала и построение эпюр изгибающих моментов

Проведём

расчёт вала на прочность.

Окружная

сила на делительном диаметре шкива :

Н.

Н.

где:

- крутящий момент на шкиве

- крутящий момент на шкиве

Окружная

сила на звездочке 2 и 4, и на ленте транспортера :

Н

Н

В

соответствии со своей расчетной схемой рассмотрим действие сил в вертикальной

плоскостях. Находим значения этих сил, а также реакции опор. Строим эпюры

изгибающих моментов  и крутящего

и крутящего  моментов.

моментов.

.

Вертикальная плоскость:

:

:

Н

Н

:

:

Проверка

зерновой подборщик модернизированный транспортерный

-3977+2188+1326+1326+1326-2189=0

Определяем

значения изгибающих моментов

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Строим

эпюры изгибающих моментов.

Рисунок

5.1. Эпюры моментов.

Т.

к. материал вала Ст. 40Х.

Предел

прочности:  пределы выносливости материала при изгибе и кручении:

пределы выносливости материала при изгибе и кручении:

Определяем

допускаемые напряжения на изгиб при симметричном цикле:

где

=0,88 - коэффициент для обточенного вала;

=0,88 - коэффициент для обточенного вала;

=1,40 -

коэффициент для

=1,40 -

коэффициент для  ;

;

=2 -

коэффициент запаса;

=2 -

коэффициент запаса;

Допускаемые

напряжения на кручение для стали 40Х равны:

МПа

МПа

Определяем

диаметр в опасном сечении А вала:

Принимаем

диаметр вала  мм.

мм.

Проверочный

расчет на прочность вала

Цель расчета - определить коэффициенты запаса прочности в опасных

сечениях вала и сравнить их с допустимыми.

Проверим прочность вала под подшипником.

Амплитуду цикла нормальных напряжений, равная наибольшему напряжению

изгиба в рассматриваемом сечении, определяем по формуле:

где Мизб - изгибающий момент в опасном сечении

- момент сопротивления.

- момент сопротивления.

Момент сопротивления сечения определяется по формуле:

мм3.

мм3.

Определим

амплитуду цикла нормальных напряжений:

МПа <

МПа <

.

.

Полярный

момент сопротивления сечения В:

мм3.

мм3.

Коэффициент

запаса прочности нормальных напряжений, определяется по формуле:

где

- предел выносливости стали при симметричном цикле

изгиба; для углеродистой стали

- предел выносливости стали при симметричном цикле

изгиба; для углеродистой стали  Н·мм.

Н·мм.

-

эффективный коэффициент концентрации касательных напряжений

-

эффективный коэффициент концентрации касательных напряжений  =1,14 (таблица 6.2 [1] );

=1,14 (таблица 6.2 [1] );

-

масштабный фактор для нормальных напряжений;

-

масштабный фактор для нормальных напряжений;  =0,77;

=0,77;

Амплитуда

цикла касательных напряжений, равная наибольшему напряжению изгиба в

рассматриваемом сечении, определяем по формуле:

где Мк - крутящий момент в опасном сечении;

Коэффициент запаса прочности нормальных напряжений, определяется по

формуле:

где

- предел выносливости стали при симметричном цикле

изгиба; для углеродистой стали

- предел выносливости стали при симметричном цикле

изгиба; для углеродистой стали  Н·мм.;

Н·мм.;

-

эффективный коэффициент концентрации нормальных напряжений

-

эффективный коэффициент концентрации нормальных напряжений  =1,1;

=1,1;

-

масштабный фактор для нормальных напряжений;

-

масштабный фактор для нормальных напряжений;  =0,88;

=0,88;

Определим

коэффициент запаса прочности нормальных напряжений:

Коэффициент

запаса прочности определяем по формуле:

Следовательно,

коэффициент запаса прочности больше допускаемого, что удовлетворяет условие n≥[n].

Глава 5. РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ, ЭКСПЛУАТАЦИИ И ТЕХНИКЕ БЕЗОПАСНОСТИ

.1 Техника безопасности и охрана труда

К

работе на комбайне допускаются только специально подготовленные и

квалифицированные операторы.

При

движении комбайна по дорогам общей сети соблюдайте «правила дорожного

движения».

Перед

началом движения комбайна ознакомьтесь со всеми органами управления, проверьте

функционирование тормозов.

Перед

пуском двигателя проверьте установку защитных кожухов и ограждений.

Запрещается

запуск двигателя и пользование органанами вне рабочего места оператора.

Оператор должен управлять комбайном сидя.

Прежде

чем начать движение проверьте нахождение людей (особенно детей) в опасной зоне

вокруг комбайна. Перед троганьем с места для надёжности подайте звуковой

сигнал.

Нахождение

в кабине посторонних людей (особенно детей), а также перевозка на комбайне

пассажиров и грузов запрещена.

Запрещено

выходить во время движения комбайна из кабины.

Запрещается оставлять без надзора комбайн с работающим двигателем. Перед

тем как покинуть кабину, обязательно выключите двигатель и извлеките ключ зажигания.

Не превышайте установленной максимальной транспортной скорости комбайна

20км/ч.

При транспортных переездах комбайна в тёмное время суток используйте

только транспортные фары.

При движении на подъём и под уклон, поперечном движении по откосам избегайте

резких поворотов.

Максимально допустимый поперечный уклон при работе и транспортировании

комбайна 80. При этом необходимо включать первую передачу и двигаться со

скоростью не более 3−4км/ч.

Запрещается производство каких−либо работ под комбайном без поставленных

под колёса противооткатных упоров.

На участках полей и дорог, над которыми проходят воздушные линии

электропередач, проезд и работа комбайна разрешается, если расстояние по ОТ

наивысшей точки комбайна до ближайшего провода находящегося под напряжением

будет не менее указанного в таблице 5.1.

Таблица5 1−Растояния до эл. провода.

|

Напряжение воздушной линии,

кВ

|

Минимальное расстояние, м

|

|

до 35

|

2,0

|

|

от 35 до 110

|

3,0

|

|

от 110 до220

|

4,0

|

|

от 220 до 400

|

5,0

|

|

от 400 до 750

|

9,0

|

|

от 750 до 1150

|

10,0

|

Запрещается проведение технического обслуживания и осмотра комбайна в

зоне линий электропередач.

Запрещается проведение технического обслуживания, ремонта и регулировок

на ходу или при работающем двигателе.

Запрещаются транспортные переезды комбайна при наличии початков в

бункере.

Запрещается буксировка комбайна с включённой передачей.

Запрещается работа на комбайне в неудобной и развевающейся одежде.

Запрещается работа на комбайне с открытыми капотами, со снятыми

ограждениями и кожухами.

Запрещается выключать выключатель «МАССЫ», а также отключать

аккумуляторные батареи при работающем двигателе.

Запрещается работа комбайна в тёмное время суток без электрического

освещения.

Регулярно подтягивайте гайки колёс.

При аварийной ситуации и невозможности покинуть рабочее место через дверь

воспользуйтесь аварийным выходом.

В целях пожаробезопасности соблюдайте осторожность при обращении с

топливом. Не курите, избегайте образования искр и открытого пламени при

заправке комбайна топливом.

Перед заправкой комбайна выключите двигатель, извлеките ключ зажигания.

Не доливайте топливо в закрытых помещениях. Немедленно вытирайте пролитое

топливо.

Для предотвращения опасности возгорания содержите комбайн в чистоте.

Соблюдайте осторожность при обращении с тормозной жидкостью и электролитом.

Избегайте образования искр и открытого пламени вблизи аккумуляторных

батарей. Газы аккумуляторной батареи очень взрывоопасны.

Контролируйте состояние всего электрооборудования комбайна и оберегайте

его от повреждений. Немедленно устраняйте повреждение проводов и

предохранителей. Используйте только предохранители с предписанным значением

тока.

Во избежание отравления угарными газами не запускайте двигатель комбайна

в закрытом помещении с плохой вентиляцией.

Запрещается вхождение в бункер при работающем двигателе.

При сливе горячей охлаждающей жидкости из системы охлаждения и масла из

бункера во избежание ожогов соблюдайте осторожность.

При работе с гидравлическими маслами следует соблюдать правила личной

гигиены. При попадании масла на слизистую оболочку глаз её необходимо обильно

промыть тёплой водой. С поверхности кожи масло удаляется тёплой мыльной водой.

При сливе горячего масла следует соблюдать осторожность.

Удаление отработанного масла:

− исключите попадание масла в системы бытовой, промышленной и

ливневой канализации, а также в открытые водоемы;

− при разливе масла на открытой площадке необходимо собрать его в

отдельную тару, место разлива засыпать песком с последующим его удалением.

Не разъединяёте маслопровода и не производите подтяжку их соединений при

работающем двигателе. Во время работы не прикасайтесь к металлическим

маслопроводам они могут нагреваться до 70−800С

Не производите ремонт элементов гидропривода, находящихся под давлением.

При включение и выключении привода главного контрпривода обязательно

удерживать рычаг в течении не менее 8с.

В период подготовки к уборке урожая и уборочных работ, при техническом

обслуживании оператор−комбайнер обязан:

. Не допускать течи топлива, смазки и рабочей жидкости в гидросистеме.

. Содержать комбайн в чистоте, не менее одного раза в смену очищать его

от растительных остатков.

. Периодически проверять наличие зазоров между вращающимися частями и

корпусами.

. Не допускать перегрева подшипников, своевременно производить их смазку.

. Проверять надежность крепления электропроводов к клеммам.

. Знать обязанности на случай пожара и необходимые действия при вызове

пожарной службы.

. Уметь пользоваться первичными средствами пожаротушения, установленным

на комбайне огнетушителем с быстрооткрывающимся креплением, размещенным на

площадке входа.

. Не приступать к работе на комбайне, не обеспеченном

освидетельствованным огнетушителем.

При возникновении пожара необходимо:

) принять меры по выводу комбайна из убираемого массива.

) выключить двигатель и отключить аккумуляторные батареи.

) приступить к тушению пожара имеющимися средствами (огнетушителем,

водой, землей).

) вызвать пожарную службу.

5.2Мероприятия по обслуживанию и эксплуатации

комбайна КЗС−1218

Комбайн отгружается комплектно, в частично разобранном виде.

При подготовке комбайна к эксплуатации необходимо провести работы по

расконсервации, досборке, наладке и обкатке.

По отношению к двигателю, климатической установки и приспособлениям,

используемым с комбайном необходимо пользоваться рекомендациями, изложенными в

их ИЭ и РЭ.

Расконсервация

При расконсервации комбайна необходимо:

) снять упаковку (бумагу, пленку, защитные чехлы);

) удалить с наружных поверхностей временную противокоррозионную защиту и

заглушки;

) провести расконсервацию в соответствии с указаниями настоящей ИЭ, пункт

4.6.

Досборка

Перед досборкой проверьте состояние демонтированных сборочных

единиц и деталей, а также крепления. Все обнаруженные дефекты устраните

до установки сборочных единиц и деталей на комбайн.

При установке крепежа на все овальные отверстия ставить плоские шайбы,

кроме случаев крепления двумя гайками (гайкой и контргайкой).

Все шарнирные соединения (соединения осями и пр.) перед сборкой смазывать

солидолом. Проверять наличие смазки и правильность монтажа резиновых уплотнителей

в корпусах подшипников.

При надевании приводного ремня необходимо сначала освободить натяжное

устройство.

Перед первой навеской жатки на наклонную камеру:

) отрегулируйте положение сферических роликов 1 (рисунок 5.1) на

переходной рамке. Для этого замерьте размеры А (на жатке) и Б (на переходной

рамке) и установите ролики в размер В = Б - А. Для чего отпустите гайки 4,

переместите ролики 1 в требуемом направлении. Совместите рифленые шайбы 2 с

рифлями пластин 3. После регулировки гайки 4 затяните;

Рисунок 5.1 - Регулировка сферических роликов переходной рамки наклонной

камеры

- сферический ролик; 2 - рифленая шайба; 3 - пластина; 4 - гайка; 5 -

ложа; 6 - откидной упор верхних ловителей; 7 - центральный палец рамы. А -

размер от нижней поверхности упоров до нижней поверхности центрального пальца

рамы жатки; Б - размер между верхней поверхностью трубы переходной рамки до

нижней поверхности ложа; В - размер от верхней поверхности трубы переходной

рамки до сферической поверхности ролика.

После навески жатки на наклонную камеру отрегулируйте механизмы

поперечного и продольного копирования:

) регулировку механизма поперечного копирования производите в следующей

последовательности:

− покачайте жатку, взявшись за рукоятку, механизм поперечного

копирования должен быть расфиксирован.

Если жатку легче поднять вверх, чем опустить вниз, тогда натяните пружину

15 (рисунок 18) винтом.

Если жатку легче опустить вниз, чем поднять вверх, тогда ослабьте пружину

15.

Механизм поперечного копирования отрегулирован правильно, если жатку

одинаково легко приподнимать вверх или опускать вниз.

) регулировку механизма продольного копирования производите в следующей

последовательности:

− установите комбайн на ровную горизонтальную поверхность;

− установите мотовило в среднее положение.

Механизм продольного копирования отрегулирован правильно, если жатку

можно приподнять за прутковые делители в их средней части с усилием 25…30 кг на

каждом.

Если требуемое усилие более 30 кг, тогда натяните пружины 11 винтами.

Если требуемое усилие меньше 25 кг - отпустите пружины 11.

Навеску подборщика на наклонную камеру осуществляйте в следующей

последовательности:

установите подборщик на ровную горизонтальную площадку на стояночные

опоры;

убедитесь в том, что штоки гидроцилиндров втянуты и серьги в открытом

положении;

подъедьте к подборщику со стороны ветрового щита;

опустите наклонную камеру таким образом, чтобы верхние ролики переходной

рамки прошли под ловителями подборщика. Начинайте медленный подъем наклонной камеры.

При этом необходимо контролировать, чтобы оба верхних ролика переходной рамки

вошли в верхние ловители подборщика;

поднимайте дальше наклонную камеру (при этом подборщик начнет

поворачиваться относительно верхних роликов переходной рамки) до полного

прилегания подборщика к передней поверхности переходной рамки. Продолжайте

подъем наклонной камеры до ее максимального верхнего положения;

заглушите двигатель;

зафиксируйте подборщик на наклонной камере зацепами. Вверху соедините

зацеп подборщика с серьгами наклонной камеры с помощью осей и шплинтов. Снизу

соедините зацеп подборщика с серьгами наклонной камеры за оси роликов;

затяните гайки на зацепах;

зафиксируйте подборщик в верхней части, соединив серьги наклонной камеры

с зацепами на раме подборщика с помощью осей и шплинтов. Затяните гайки на

зацепах;

зафиксируйте подборщик на наклонной камере внизу при помощи зацепов и

затяните их гайками;

установите задние стояночные опоры в верхнее положение, а передние

стояночные опоры снимите и установите в кронштейны на раме платформы;

Рисунок 5.2 - Навеска подборщика

- кронштейны зачаливания наклонной камеры; 3 - колпак, 4 - вал

на вал 4 (рисунок 5.2) наклонной камеры установите карданный вал взятый

из комплекта ЗИП подборщика;

Снятие подборщика с комбайна производите в обратной последовательности.

К месту работы и обратно подборщик транспортируется навешенным на комбайн

Подъехав к валку в продольном направлении, опустите подборщик до

соприкосновения колес с поверхностью почвы, далее до тех пор, пока ось штока

гидроцилиндра не расположится посреди овального паза, включите рабочие органы

комбайна и ведите его так, чтобы валок перемещался по центру транспортера

подборщика.

В процессе работы следите, чтобы транспортером не был захвачен какой-либо

посторонний предмет, что могло бы повредить подборщик и рабочие органы

комбайна.

При забивании шнека, остановите комбайн и прокрутите рабочие органы в

обратном направлении. Если забивание не устраняется, необходимо очистить

рабочие органы вручную, выключив дизель и приняв необходимые меры

предосторожности.

При поворотах, разворотах и выезде из рядков поднимайте подборщик на

высоту 250-300 мм, перед поднятием отключайте привод подборщика, снижая

скорость движения до 3 - 4 км/ч.