Шахтные бурильные установки

Реферат

Шахтные

бурильные установки

Общие сведения о шахтных бурильных

установках

Шахтные бурильные установки

предназначены для бурения шпуров в породах различной крепости при проведении

горных выработок, строительстве тоннелей, а также при ведении очистных работ в

рудниках. Шпуры бурят вдоль оси выработки, в кровлю, бока и почву выработки.

Бурильные установки полностью механизируют процесс бурения, улучшают

санитарно-гигиенические условия работы и частично механизируют процессы

заряжания шпуров и крепления, выработки.

Бурильные установки

разделяют на фронтальные и радиально-фронтальные. Фронтальными

установками шпуры бурятся только вдоль оси выработки, радиально-фронтальными -

вдоль оси выработки и перпендикулярно к ней.

По типу бурильных головок бурильные

установки подразделяют на оборудованные бурильными головками вращательного (f

< 8), вращательно-ударного (f

= 8-14) и ударно-вращательного (f=

12-20 и более) действия.

Бурильные установки подразделяют по роду

потребляемой энергии - на пневматические, электрические и комбинированные;

по типу ходовой части - пневмошинные, колесно-рельсовые и гусеничные,

а также по числу бурильных головок - 1 -3.

Шахтная бурильная установка состоит из следующих

основных сборочных единиц: бурильной головки с податчиком, манипулятора, рамы с

ходовой частью, привода, пульта и системы управления.

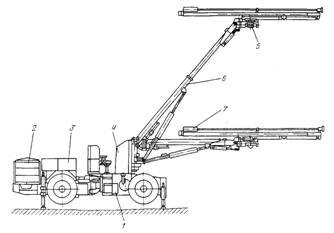

Рис. 1. Шахтная бурильная

установка: 1 - ходовая часть; 2 - привод ходовой части; 3 - гидросистема; 4 -

система управления; 5 - позиционер; 6 - манипулятор; 7 - бурильная машина

В настоящее время выпускается большое

разнообразие конструктивного исполнения самоходного бурового оборудования. В

целях его унификации ГОСТ 20785-83 предусмотрен выпуск шести типоразмеров

установок типа УБШ (Установка бурильная шахтная). Первая цифра после букв -

означает размерную группу машин, последующие цифры - означают порядковый номер

модификации конструкции.

|

Размерная

группа машин

|

Зона

бурения, м

|

|

высота

|

ширина

|

|

УБШ1

|

2.0

|

2.2

|

|

УБШ2

|

2.5

|

3.3

|

|

УБШЗ

|

3.6

|

4.5

|

|

УБШ4

|

5.0

|

6.0

|

|

УБШ5

|

7.0

|

8.4

|

|

УБШ6

|

10.0

|

9.4

|

Установка бурильная УБШ-221ПМетодика

экономического расчета при выборе типа бурильного оборудования приводится в

рекламных материалах фирм. В основе ее лежит расчет себестоимости бурения при

добыче 1 т полезного ископаемого с учетом всех расходов на бурение.

Подробный расчет приведен фирмой

"Крупп" (ФРГ) для бурения в условиях гранитного карьера. В основу

расчета взято бурение скважин глубиной 3,5 м и диаметром 89 мм. При этом

скорость бурения гидравлической машины принята 30 м/ч, а пневматической - 15

м/ч. Расчет ведут исходя из годовой производительности 2 млн. т (740 тыс. м3/год),

причем на этот объем требуется 6*104 м скважин, т.е. 33,3 т/м.

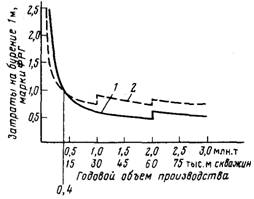

Результаты расчета приведены на графике, из

которого следует, что; существует область, в которой применение пневматических

машин более, рентабельно, чем гидравлических. Объясняется это тем, что

стоимость гидравлической машины в 1,5 раза больше, чем пневматической, хотя у

гидравлических машин производительность выше. При малом объеме производства это

преимущество не проявляется. Зависимость стоимости бурения 1 м скважины от

заданного годового объема бурения гидравлическим (1) или пневматическим (2)

оборудованием

Гидравлическая буровая установка StopeMaster

Зарубежными фирмами, производящими шахтные

бурильные установки, являются: "Атлас Копко" и "Линден

Алимак" (Швеция), "Ингерсол Рэнд" и "Гарднер Денвер"

(США), "Тамрок" (Финляндия), ЗИГ (Швейцария), "Болер"

(Австрия), "Секома" (Франция), "Фуракава" (Япония).

Установки гидрофицированы. В качестве бурильных головок используют

гидровращатели, пневматические и гидравлические перфораторы.

Бурильные машины шахтных установок

Бурильная машина

представляет совокупность бурильной головки и податчика, объединенных

конструктивно. В шахтных самоходных бурильных установках в качестве бурильных

головок широко используют колонковые пневматические перфораторы ПК-60А и

ПК-75А с независимым вращением бура, гидравлические перфораторы, а также

бурильную головку БГА-1М. Податчики предназначены для перемещения

бурильных головок совместно с буровым инструментом с рациональным осевым

усилием подачи на забой во время бурения шпуров и возврата их в исходное

положение после окончания бурения.

Различают податчики постоянной длины,

применяемые на бурильных установках фронтального и радиально-фронтального

типов, когда линейные размеры выработки превышают длину податчика, и телескопические

податчики, которыми обуривают забой выработки с полной раздвижностью

податчика, а кровлю и боковые стенки - укороченными шпурами с помощью

сложенного податчика.

В конструктивном плане податчики могут

быть винтовыми, цепными, канатными и канатно-поршневыми.

По типу привода различают податчики

с приводом от двигателя и от цилиндра, по применяемой энергии

- пневматические и гидравлические.

Податчики характеризуются следующими основными параметрами:

длиной подачи 2-4,5 м; усилием подачи 1,5-20 кН; массой 30-850

кг (обычно 350 кг); скоростью подачи бурильной головки при бурении до

0,3 м/с, а при обратном ходе - от 0,2 до 0,4 м/с.

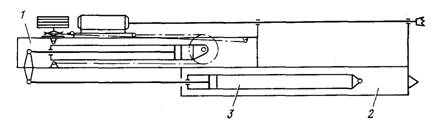

Рис.2. Винтовой податчик постоянной длины: 1-

двигатель, 2 - ползун, 3 - тяги, 4 - амортизатор, 5 - бурильная головка, 6 -

направляющие салазки, 7 -подвижный люнет, 8 - буровая штанга, 9 - неподвижный

люнет, 10 - упор, 11 - гайка, 12 - винт, 13 - рама.

Винтовой податчик постоянной длины -

(рис.2)

состоит из рамы, верхняя часть которой служит направляющей салазок бурильной

головки. Внутри рамы размещен винт, вращающийся от привода. Гайка связана с

салазками буровой головки. Приводом вращательное движение винта преобразуется в

поступательное передвижение буровой головки. Упор обеспечивает фиксацию буровой

машины на забое выработки. Опора буровой штанги обеспечена, соответственно,

подвижным неподвижным люнетами. Подвижной люнет ползуном связан с буровой

машиной. Для гашения вибрации в салазки встроен амортизатор в виде пакета

тарельчатых пружин.

Люнет является

важным элементом бурильной машины. Он должен надежно фиксировать штангу, а при

ее замене легко раскрываться.

Рис.3. Цепной податчик постоянной длины: 1-

бесконечная цепь, 2 - бурильная головка, 3 - салазки, 4 - натяжная звездочка, 5

- отклоняющая звездочка, 6 - приводная звездочка, 7 -пружинная подвеска.

Цепной податчик постоянной длины

- (рис. 3) бесконечная цепь 1 закреплена на салазках 3 бурильной головки 2.

Цепь огибает натяжную 4, отклоняющие 5 и приводную 6 звездочки. Пружинная

подвеска звездочки 7 снижает уровень вибрации механизма подачи. Прямой и

обратный ход механизма подачи обеспечен реверсированием привода.

Рис.4. Податчик постоянной длины с гибким

тяговым органом и приводом от гидравлического цилиндра: 1- звездочка, 2 -

натяжной барабан, 3 - бурильная головка, 4 - салазки, 5 - промежуточный люнет,

6 - рама, 7 - цепь (или канат), 8 - гидроцилиндр.

Податчик постоянной длины с гибким

тяговым органом и приводом от гидравлического цилиндра

(рис. 4), на переднем конце которого закреплена звездочка, огибаемая цепью,

конец которой закрепляется на салазках бурильной головки.

При подаче масла в поршневую полость корпус

цилиндра начинает двигаться вперед, подавая бурильную головку вперед с

удвоенной скоростью. Вместе с корпусом цилиндра двигаются промежуточный люнет и

натяжной барабан. При обратном ходе рабочая жидкость податчика поступает в

штоковую полость гидроцилиндра, и корпус цилиндра с помощью цепи, огибающей

звездочку, возвращает подвижные части в исходное положение.

Рис.5. Схема телескопного податчика: 1- нижняя

направляющая балка, 2 - верхняя направляющая балка, 3 - бурильная головка, 4 -

люнет, 5 - люнет, 6 - фиксатор

Телескопный податчик

состоит из двух направляющих балок: нижней и верхней. В процессе бурения

бурильная головка перемещается по верхней балке. Суммарный ход подачи

складывается из хода подачи головки по верхней балке и хода верхней балки по

нижней. При бурении укороченных шпуров верхнюю балку соединяют с нижней

фиксатором и длинную буровую штангу заменяют укороченной. Оба люнета жестко

соединены каждый со своей балкой. Имеются аналогичные конструкции

телескопических податчиков с винтовым, цепным и гидравлическим приводами.

Рис.6. Схема телескопного гидравлического

податчика: 1- верхняя направляющая балка, 2 - нижняя направляющая балка, 3 - гидроцилиндр.

Манипуляторы бурильных установок

бурильный шахтный гидравлический

Важный элемент бурильной установки - манипулятор,

который предназначен для перемещения бурильной головки с податчиком в

пространстве и ее фиксации в нужных точках для бурения шпуров. Основными

элементами современных манипуляторов являются: основание, стрела и

позиционер. Основание служит для крепления манипулятора к раме

установки. Стрела позволяет устанавливать бурильную машину в различные

части забоя выработки. Позиционер служит для крепления бурильной машины

на манипуляторе, придания ей нужного направления при бурении, а также для

раскрепления ее в забое.

В качестве привода манипуляторов служат гидравлические

цилиндры, пневматические цилиндры или двигатели с червячными редукторами

и винтами. Неоспоримыми преимуществами гидроприводов являются быстрота

действия, жесткость установки элементов манипулятора и малые размеры.

К манипуляторам предъявляются следующие требования:

высокие скорости перемещения; надежное закрепление бурильной головки в

положении для бурения; обеспечение автоматического сохранения параллельности

податчика в процессе манипуляций; возможность бурения наклонных шпуров под

различными углами, определяемыми технологическими требованиями, и

оконтуривающих шпуров с минимальными углами наклона (до 5°) к оси выработки.

Манипуляторы

обеспечивают следующие движения бурильной машины:

перемещение по горизонтали;- перемещение по

вертикали;- изменение угловой координаты оси инструмента в вертикальной

плоскости (наклон бурильной машины);

изменение угловой координаты оси инструмента в

горизонтальной плоскости (поворот бурильной машины);

перемещение бурильной машины на забой

(надвигание и распор);

Эти движения

обеспечивают приводы манипуляторов, которые делятся на четыре группы: приводы

надвигания (движение бурильной машины на забой), поворота, наклона и

вращения.

Известно большое

число конструктивных схем манипуляторов и их исполнений.

По технологическим

свойствам манипуляторы подразделяют на специализированные и

универсальные.

Специализированные

манипуляторы - предназначают для

бурения в ограниченной зоне. Они имеют меньшее число приводов и проще по

конструкции. Их применяют для обуривания фронтальных забоев, главным образом,

при проведении выработок.

Универсальные

манипуляторы - имеют большее число

приводов и позволяют их применять при фронтально-радиальном расположении

шпуров.

Для управления

манипуляторами и необходимой координации перемещения бурильной машины в

систему входят механические и гидравлические кинематические связи.

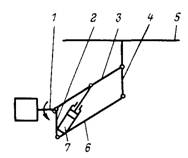

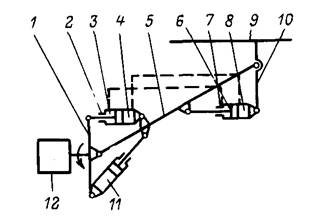

Рис.7. Механическая

схема управления приводами: 1 - кронштейн, 2,3,4,6 - элементы параллелограмма,

5 - податчик, 7 - привод.

Механические связи

наиболее просто осуществляют по схеме параллелограмма (рис. 7). На

кронштейне 1 крепится параллелограмм из элементов 2, 3, 4 и 6. При работе

привода 7 элемент 5 перемещается параллельно своему первоначальному положению.

Рис.8.

Гидравлическая схема управления приводами: 1 - кронштейн, 2 - пилот-цилиндр, 3

- штоковая полость цилиндра, 4 - поршневая полость цилиндра, 5 - стрела, 6 -

штоковая полость исполнительного цилиндра, 7 - исполнительный цилиндр, 8 -

поршневая полость исполнительного цилиндра, 9 - податчик, 10 - звено, 11 -

гидроцилиндр, 12 привод вращения стрелы.

При телескопической

стреле такая схема неприемлема, нужна схема с гидравлическими связями.

На рис. 8 показана

схема манипулятора, состоящего из кронштейна 1, с которым шарнирно соединена

стрела 5, связанная звеном 10 с податчиком 9. Вращение стрелы осуществляется

приводом 12. При опускании стрелы 5 с помощью гидроцилиндра 11 масло из

штоковой плоскости 3 пилот-цилиндра 2 протекает в штоковую полость 6

исполнительного цилиндра 7, а из поршневой полости 4 - в полость 8. При такой

схеме сохраняется параллельность податчика.

Описанная выше

схема может работать и без пилот-цилиндра. В этом случае гидравлическая связь

осуществляется последовательным соединением штоковых полостей цилиндров подъема

стрелы и наклона податчика. Необходимым условием для соблюдения параллельности

движения податчика является соответствие размеров цилиндра наклона податчика

размерам цилиндра подъема стрелы.

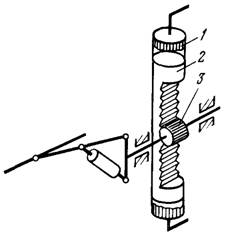

Рис.9. Привод

вращения манипулятора: 1 - гидроцилиндр, 2 - плунжер с рейкой, 3 - шестерня.

Приводы вращения современных манипуляторов выполняют по различным схемам, каждая

из которых имеет свои особенности. Широко распространена схема (рис. 9),

используемая в бурильных установках среднего и большого размеров. Вращение

стрелы манипулятора производится гидравлическим цилиндром. При осевом

перемещении плунжера вращается колесо и передает момент на стрелу с

позиционером.

Бурильные головки

ударно-вращательного и вращательно-ударного действия

Машины ударно-вращательного и

вращательно-ударного бурения предназначены для бурения скважин в породах

средней крепости и крепких. Бурение этими машинами основано на комбинированном

способе разрушения породы, объединяющем основные свойства ударного и

вращательного бурения. При этом буровой инструмент в породу внедряется в

основном под действием удара, а лучшему скалыванию породы способствует

значительный крутящий момент, непрерывно прикладываемый к буровому инструменту

мощным вращателем. Вследствие этого в этих режимах появляется возможность

значительно уменьшить усилие подачи по сравнению с вращательным способом, что

уменьшает истирание бурового инструмента. Кроме того, увеличивается скорость

бурения, по сравнению с ударным способом. Машины ударно-вращательного и

вращательно-ударного бурения состоят из независимо работающих ударного и

вращательного механизмов, смонтированных соответственно в одном корпусе или в

разных.

Основная отличительная особенность машин

ударно-вращательного действия - наличие специально сконструированного

погружного ударного механизма - пневмоударника, перемещаемого в скважине вместе

с буровой коронкой и обеспечивающего ей внедрение в породу, в основном, за счет

ударов, в то время как у машин вращательно-ударного бурения ударный механизм

остается вместе с вращателем вне скважины и выполняет вспомогательную функцию

по отношению к основному - вращательному механизму.

В большинстве ударно-вращательных и

вращательно-ударных буровых машин ударные механизмы используют пневматическую

энергию, а вращательные и подающие - пневматическую, электрическую или

гидравлическую. Основные преимущества ударно-вращательных буровых машин -

сохранение энергии удара на буровой коронке независимо от глубины скважины и

возможность приложения к буровому инструменту большого крутящего момента. У

машин ударно-вращательного бурения, которые обычно применяют для бурения

глубоких эксплуатационных и разведочных скважин, ударным механизмом служит

погружной пневмоударник, которому через штанги передаются крутящий момент и

усилие подачи на забой.

Погружные пневмоударники по принципу работы

аналогичны перфораторам, но выполняются без встроенного поворотного устройства,

вращаются вместе со ставом штанг, вынесенным вращателем, и работают на

воздушно-водяной смеси, что значительно упрощает их конструкцию.

Воздухораспределение в пневмоударниках

осуществляется с помощью кольцевых клапанов, как и в пневматических

перфораторах, и с помощью золотников по схеме "золотник на поршне".

Вращение пневмоударника и подача его на забой

могут осуществляться вращателями и податчиками различного типа.

За рубежом погружные пневмоударники выпускаются

в Бельгии, Великобритании, Канаде, США, Франции, ФРГ, Японии. Особенности

пневмоударников зарубежных фирм - применение повышенного давления сжатого

воздуха и золотникового воздухораспределения по схеме "золотник на

поршне".

Машины вращательно-ударного бурения применяются

в основном при проведении выработок большого сечения для бурения шпуров и

скважин и по принципу действия аналогичны тяжелым колонковым перфораторам с

независимым вращением бурового инструмента. Необходимо отметить, что в

последние годы в СССР и за рубежом наблюдается стремление использовать машины

вращательно-ударного действия и для бурения эксплуатационных скважин. Основная

отличительная черта этих машин - большой крутящий момент, развиваемый так же

как и у машин ударно-вращательного бурения специальным вращателем, не зависящим

от ударного механизма.

Бурильная машина вращательно-ударного действия,

состоящая из вращательного и ударного механизмов, скомпонованных в одном

корпусе, называется бурильной головкой.

Головка БГА-1М состоит из шестеренного пневмодвигателя

с редуктором и ударного узла. Вращатель, осуществляющий независимое вращение

бура, состоит из пневмодвигателя и трех пар зубчатых колес, передающих крутящий

момент с помощью шпинделя хвостовику. Мощность шестеренного двигателя

составляет 1,2 кВт, передаточное число редуктора 34,4.

Вода на забой скважины подается через муфту

боковой, промывки 9, хвостовик 10 и буровые штанги.

Конструктивная схема бурильной головки БГА-1М

используется фирмой «Тарднер Денвер» (США) для своих перфораторов Р-1000 и

Р-2000.

Буровой инструмент машин вращательно-ударного

бурения состоит из буровых штанг диаметром 30-32 мм и буровых коронок. В

отличие от перфораторного бурения коронки, предназначенные для

вращательно-ударного бурения, имеют несимметричную заточку. При этом для

бурения мягких и ниже средней крепости пород передний угол заточки лезвия

принимается 10-15°, для крепких пород - 20-25°. Угол заточки задней грани

составляет 45-60°.

Для армирования коронок используют пластинки

металлокерамического твердого сплава ВК8В, ВК10КС и ВК11В.

Литература

Автоматизированная

система диагностики напряжённо - деформированного состояния горного массива. -

М.:МГГУ.2005.-76 с.: ил.

Аренс

В.Ж. Основы методологии горной науки: Учебное пособие для вузов. - М:

МГГУ.2003.-223 с.: ил.

Буровой

станок НКР-100М. практикум: Учебное пособие для вузов. - М.:МГГУ, 2006.-83 с.:

ил.

Гончаров

С.А. Физико-технические основы ресурсосбережения при разрушении горных пород

М.: МГГУ.-2007.-211 с.: ил.

Жаров

А.И. Закономерности геомеханических процессов при 44 с. бесцеликовых

технологических схемах.-2-е изд. стер. - М.:МГГУ,2007.-44 с.

Зайков

В.И. и Берлявский Г.П. Эксплуатация горных машин и оборудования: Учебник для

вузов. -4-е изд. - М.: МГГУ,2006-257 с.

Зайков

В.И. и Берлявский Г.П. Эксплуатация горных машин и оборудования: Учебник для

вузов. -3-е изд. - М.: МГГУ, 2001-257 с.

Макаров

А.Б. Практическая Геомеханика. Пособие для горных инженеров. - М.: Изд-во

«Горная книга», 2006.-391 с.: ил.

Основы

гонного дела: Учебник для вузов. -2-е изд. - М.: Изд-во МГУ, 2006.-408 с.

Перед

загл. авт.: Егоров П.В., Бобёр Е.А., Кузнецов Ю.Н., Косьминов Е.А., Решетов

С.Е., Красюк Н.Н.

Основы

гонного дела: Учебник для вузов. - М.: МГГУ,2003.-408 с.

Пучков

Л.А. О структуре горных наук. - М.: МГГУ, 1995.-24 с.

Пучков

Л.А. и Аюров В.Д. Синергетика горно-технологических процессов. -2-е изд.- М.:

Изд-во МГГУ, 2004.-204 с.