Технологический процесс производства мужских полуботинок клеевого метода крепления

ВВЕДЕНИЕ

В настоящее время обувь в России выпускается на

260 крупных и средних предприятиях. Сложился круг относительно устойчиво

работающих предприятий, причем около 90% общего объема производства обуви

выпускается практически на 50 предприятиях. Объемы экспорта обуви ввиду ее

низкой конкурентоспособности невелики, его доля в объеме отечественного

производства в настоящее время не превышает 8%. Насыщение российского рынка

обуви на 70-80% происходит за счет импорта. Наибольший объем поставок

приходится на страны Юго-Восточной Азии. Значительная доля товаров из этих

стран низкого качества и ввозится по заниженным ценам. Крупнейшим импортером

обуви остается Китай.

В условиях современного рынка и жесткой

конкуренции для отечественных предприятий легкой промышленности и торговых

организаций важны и актуальны проблемы формирования конкурентоспособного

ассортимента. Рынок перенасыщен импортными товарами, в таких условиях

отечественная продукция не всегда выдерживает конкуренцию.

Для обувной и кожгалантерейной промышленности

характерна быстрая сменяемость ассортимента и его широта. Поэтому всегда

актуален вопрос разработок новых коллекций. Разработка изделий, соответствующих

спросу потребителей, не только расширяет ассортимент продукции, обеспечивая

большой выбор для покупателей, но и повышает конкурентоспособность предприятия,

позволяет ему занять более прочное положение в соответствующей рыночной нише, а

также повышает престижность торговой марки.

Также необходимо для увеличения

конкурентоспособности предприятий улучшить качество выпускаемых изделий.

Качество изготовления обуви, во многом определяется совершенствованием методов

ее проектирования и производства, использованием последних достижений науки и

техники на всех этапах проектных и производственных работ [1].

Целью курсового проекта является разработка

технологического процесса производства модельных мужских полуботинок клеевого

метода крепления. Полуботинки должны отличаться модным силуэтом, изяществом

деталей, легкостью, гибкостью, разнообразной фурнитурой. И при этом модель

должна быть технологичной, удобной в процессе носки, отвечать гигиеническим и

потребительским требованиям. Необходимо создать конкурентоспособную обувь и при

этом получить минимальные затраты на ее производство.

1. ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОЙ ОБУВИ

Эскиз модели приведён на рисунке 1.

Рисунок 1 - Эскиз мужских

полуботинок

Вид и группа обуви: полуботинки

мужские, модельные;

Конструктивные особенности заготовки верха:

шнуровка, боковая закрытая резинка, настрочные берцы, декоративная строчка;

Метод крепления низа: клеевой;

Высота каблука: 20 мм;

Материал наружных деталей

верха: яловка хромового дубления по ГОСТ 938-88;

Материал подошвы: формованный

ТЭП;

Данная модель изготавливается по ГОСТ 19116-2005

“Обувь модельная. Технические условия”.

Структура деталей верха и низа

обуви приведена в таблице 1.

Таблица 1

Структура деталей верха и низа

обуви

|

Наименование

детали

|

Кол-во

деталей на пару, шт.

|

Наименование

материала

|

Толщина

деталей, мм, не менее

|

Стандарт

на материал

|

|

1

|

2

|

3

|

4

|

5

|

|

Берец

|

4

|

Яловка

хромового дубления

|

1,1

|

ГОСТ

938-88

|

|

Центральная

часть союзки

|

2

|

То

же

|

1,1

|

ГОСТ

938-88

|

|

Боковая

часть союзки

|

4

|

|

1,1

|

ГОСТ

938-88

|

|

ЗНР

|

2

|

|

1,1

|

ГОСТ

938-88

|

|

Подкладка

под берец

|

4

|

Яловка

подкладочная

|

0,6

|

ГОСТ

940-81

|

|

Подкладка

под союзку

|

2

|

То

же

|

0,6

|

ГОСТ

940-81

|

|

Подкладка

под язычок

|

2

|

|

0,6

|

ГОСТ

940-81

|

|

Задник

|

2

|

Термопластичный

материал

|

1,2

|

ТУ

17- 958-73

|

|

Подносок

|

2

|

Эластичный

термопластичный материал

|

0,8

|

ТУ

17-06-19-77

|

|

Узел

стельки: Основная стелька Жесткая полустелька Геленок

|

2

2 2

|

Картон

СОМ Картон ПСМ Металлический

|

2,2

2,2 -

|

ГОСТ

9542-89 ГОСТ 9542-89 ОСТ 17-24-83

|

|

Вкладная

стелька

|

2

|

Яловка

подкладочная

|

0,6

|

ГОСТ

940-81

|

|

Простилка

|

2

|

Нетканый

материал

|

-

|

ОСТ

17-657-82

|

|

Формованная

подошва

|

2

|

ТЭП

|

3,5

|

НТД

|

. ОБОСНОВАНИЕ ВЫБОРА СПОСОБА ОБРАБОТКИ НАРУЖНЫХ

КРАЕВ ДЕТАЛЕЙ ВЕРХА ОБУВИ

На выбор способа обработки

наружных краёв деталей верха обуви влияют конструктивные особенности модели,

применяемые материалы, а также анализ трудовых и материальных затрат при

выполнении соответствующих операций.

Для данной модели в силу ее

назначения (модельная обувь) и конструкторских особенностей единственным

возможным способом обработки наружных краёв деталей верха является загибка.

Трудовые затраты на обработку

100 пар обуви определяются по формуле:

, (1)

, (1)

где Тз - трудовые затраты на

100 пар обуви, час;

В - продолжительность смены,

час;

Nnp.i

- проектная норма выработки на i-ой

технологической операции в смену, пар.

Стоимость обработки

определяется на 100 пар обуви по формуле:

, (2)

, (2)

где Со - стоимость обработки на 100

пар обуви, руб;

CTi - дневная

тарифная ставка на i-ой технологической операции, руб.

Стоимость комплекта деталей верха

обуви с учетом цвета и сорта выбранного материала определяется по уравнению:

, (3)

, (3)

гдеСк - стоимость комплекта наружных

деталей верха обуви, руб;- норма расхода материала на комплект наружных

деталей, кв.дм;

Ц - цена одного кв. дм материала,

руб.

Расчёт стоимости комплекта наружных

деталей верха обуви и расчёт трудоёмкости и стоимости обработки наружных краёв

деталей верха приведены соответственно в таблицах 2 и 3.

Таблица 2

Норма расхода кожи на комплект

наружных деталей верха обуви

|

Вид

и группа обуви

|

Наименование

кожи

|

Площадь

кожи, дм2

|

Сорт

кожи

|

Средне-взвешенная

укладываемость комплекта деталей, %

|

Площадь

комплекта деталей, дм2

|

Фактор

площади

|

Общая

площадь всех пороков на коже, %

|

Показатель

использования площади кожи, %

|

Норма

расхода материала на комплект деталей, дм2

|

|

|

|

|

WQРN WQРN

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Мужские

модельные полуботинки

|

Яловка

хромового дубления

|

240

|

2

|

95,9

|

13,3

|

218,2

|

16

|

82,44

|

16,1

|

Таблица 3

Трудовые затраты и стоимость

обработки наружных краев деталей верха обуви

|

Способ

обработки

|

Наименование

операции

|

Разряд

|

Дневная

тарифная ставка на i-ой технологической операции, руб

|

Проектная

норма выработки на i-ой технологической операции, пар

|

Трудовые

затраты на 100 пар обуви, час

|

Норма

расхода материала на комплект наружных деталей, дм2

|

Стоимость

обработки на 100 пар обуви, руб.

|

|

|

|

|

|

|

|

Комплектов

наружных деталей

|

Обработки

|

Общая

|

|

|

|

Стi

|

Nпр.i

|

Тз

|

N

|

Ск

|

Со

|

С

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

В

загибку

|

Спускание

краёв деталей

|

3

|

360

|

334

|

2,39

|

16,1

|

16100

|

107,7

|

18464

|

|

Загибка

краев деталей

|

4

|

440

|

280

|

2,85

|

|

|

157,1

|

|

|

Намазка

клеем верхних и передних краев берцев и подкладки, сушка

|

2

|

280

|

560

|

1,42

|

|

|

50

|

|

|

Загибка

незагнутой части канта и склеивание подкладки с берцами

|

2

|

280

|

535

|

1,5

|

|

|

54,2

|

|

|

Строчка

канта берцев с обрезкой краёв подкладки

|

4

|

440

|

225

|

3,5

|

|

|

195

|

|

|

Итого

|

|

|

|

|

11,66

|

|

16100

|

564

|

16664

|

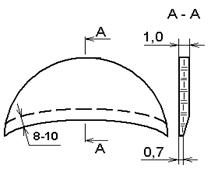

Поперечный разрез способа обработки деталей

верха в загибку представлен на рисунке 2.

Рисунок 2 - Поперечный разрез способа обработки

в загибку

Все края деталей верха, кроме краев затяжной

кромки, утоняют. Видимые края деталей верха обуви утоняют для получения тонкого

красивого канта. Невидимые края деталей верха утоняют для того, чтобы при

скреплении деталей не образовались грубые швы, вызывающие потертость стопы в

процессе эксплуатации обуви. Ширина и толщина утонения деталей зависят от

назначения операции.

В проектируемой обуви для обработки краев деталей

верха взагибку целесообразно использовать наклонный с желобком профиль спуска,

который позволяет точно определить место перегибания края детали; под строчку -

наклонный с притупленным краем [2].

Технологические нормативы спускания краёв

деталей верха обуви приведены в таблице 4.

Таблица

4

Технологические нормативы спускания краёв

деталей верха обуви

|

Наименование

детали

|

Эскиз

детали (с указанием участков, подвергающихся спусканию)

|

Назн.

спуска (с указанием спускаемого края)

|

Ширина

спущенного края, мм, не менее

|

Толщина

после обработки, мм

|

Разрез

спущенной детали

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Боковая

часть союзки

|

|

Под

строчку боковой части союзки

|

4

|

0,55

|

|

|

|

Под

настрачивание берцев

|

8

|

0,55

|

|

|

Центральная

часть союзки

|

|

Под

строчку боковой части союзки

|

4

|

0,55

|

|

|

Берцы

|

|

Под

загибку по верхнему канту

|

7

|

0,55

|

|

|

|

Под

строчку берцев

|

4

|

0,55

|

|

|

Подкладка

под союзку

|

|

Под

строчку берцев

|

3

|

0,3

|

|

|

|

Под

строчку язычка

|

3

|

0,3

|

|

|

ЗНР

|

|

Под

строчку по всему контуру

|

4

|

0,55

|

|

|

Подкладка

под берцы

|

|

Под

строчку подкладки берцев с союзкой

|

3

|

0,3

|

|

|

|

Под

строчку подкладки под берцы

|

2

|

0,3

|

|

|

Подкладка

под язычок

|

|

Под

строчку язычка

|

3

|

0,3

|

|

|

|

|

|

|

|

|

3. ОБОСНОВАНИЕ ВЫБОРА СПОСОБА

ОБРАБОТКИ ДЕТАЛЕЙ НИЗА ОБУВИ

Способ обработки деталей низа обуви выбирается

исходя из конструкции, назначения детали и применяемого материала.

Обработка задника и подноска из

термопластического материала заключается в спускании у задника верхнего края, а

у подноска - переднего края. Параметры обработки приведены на рисунке 3.

а) б)

Рисунок 3 - Способ обработки: а) подноска; б)

задника

Формованная подошва из ТЭПа поступает на

предприятие в готовом виде и только перед склеиванием с заготовкой верха

обрабатывается галогенирующим раствором с неходовой стороны. Также в готовом

виде поступает узел стельки, который состоит из основной стельки, геленка и

жесткой полустельки.

Готовые детали и узлы обуви значительно

сокращают время и затраты на операциях по обработке деталей низа обуви.

. ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА СБОРКИ ЗАГОТОВКИ ВЕРХА ОБУВИ

Сборка заготовки верха обуви осуществляется с

помощью ниток, клеевой метод крепления - вспомогательный.

Заготовка проектируемой обуви

состоит из четырех узлов: узла берцев, узла подкладки под берцы, узла союзки и

узла подкладки под союзку. Замкнутый контур получают путём настрачивания берцев

на союзку. Схема сборки заготовки верха обуви приведена на рисунке 4.

На основании составленной схемы

с учётом выбранного метода соединения деталей верха разрабатывается

технологический процесс. Для данной модели, исходя из ее конструктивных

особенностей, может быть разработан только один вариант сборки заготовки - со

свободной подкладкой. Последовательность выполнения технологических операций по

данному варианту с расчётом трудоёмкости по формуле 1 и стоимости сборки

заготовки верха обуви по формуле 2 приводится в таблице 6.

При сборке заготовки проектируемой модели

используются швейные машины фирмы PFAFF. Характеристика выбранного оборудования

приведена в таблице 7.

Технологические параметры соединения деталей

верха обуви для ниточных способов соединения приведены в таблице 8, для клеевых

- в таблице 9.

. ОБОСНОВАНИЕ ВЫБОРА СПОСОБА ФОРМОВАНИЯ

ЗАГОТОВКИ ВЕРХА ОБУВИ

Конструкция передней части заготовки верха обуви

имеет две линии перегиба союзки, затяжная кромка свободная, метод крепления -

клеевой, поэтому в данном случае подходит обтяжно-затяжный метод формования

заготовки верха обуви. Схема сборки обуви на этапе формования приведена не

рисунке 5.

Рисунок 5 - Схема сборки обуви при формовании

Рисунок 4 - Схема сборки заготовки

Таблица

6

Трудовые затраты и стоимость сборки заготовки

верха обуви

|

Вариант

сборки

|

Наименование

операции

|

Разряд

|

Дневная

тарифная ставка на i-ой технологической

операции, руб.

|

Проектная

норма выработки на i-ой технологческой

операции, пар

|

Трудовые

затраты на 100 пар, час.

|

Стоимость

сборки 100 пар заготовок, руб.

|

|

|

|

CTi

|

Nnp.i

|

Тз

|

Со

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Со

свободной подкладкой

|

1. Спускание краев деталей

|

3

|

360

|

334

|

2,39

|

107,7

|

|

2.

Окрашивание наружных краев деталей верха

|

2

|

280

|

2516

|

0,3

|

11,1

|

|

3.

Загибка краев деталей верха

|

4

|

440

|

280

|

157,1

|

|

4.

Наметка линий декоративной строчки

|

2

|

280

|

1391

|

0,57

|

20,1

|

|

5.

Стачивание задних краев берцев переметочным швом

|

3

|

360

|

711

|

0,09

|

50,6

|

|

6.

Настрачивание ЗНР

|

3

|

360

|

272

|

2,

9

|

132,3

|

|

7.

Наклеивание тесьмы по линии декоративной строчки

|

2

|

280

|

1302

|

0,61

|

21,5

|

|

8.

Декоративная строчка берцев

|

4

|

440

|

150

|

5,3

|

293,3

|

|

9.

Сострачивание задних краев подкладки под берцы тачным швом

|

3

|

360

|

712

|

1,1

|

50,5

|

|

10.

Разглаживание тачного шва с одновр. наклеиванием на него тесьмы

|

2

|

280

|

840

|

0,9

|

33,3

|

|

11.

Намазка клеем верхних и передних краев берцев и подкладки, сушка

|

2

|

280

|

560

|

1,42

|

50

|

|

12.

Загибка незагнутой части канта и склеивание берцев с подкладкой

|

2

|

280

|

535

|

1,5

|

54,2

|

|

13.

Строчка канта берцев с обрезкой краев кожаной подкладки с одновремен-ным

пристрачиванием боковой резинки

|

4

|

440

|

225

|

3,5

|

195

|

|

14.

Окрашивание краев кожаной подкладки

|

2

|

280

|

1269

|

0,6

|

22,1

|

|

15.

Настрачивание боковых частей союзки на центральную

|

4

|

440

|

171

|

4,7

|

257,3

|

|

16.

Пристрачивание подкладки под язычок к подкладке под союзку

|

3

|

360

|

343

|

2,3

|

105

|

|

17.

Намазка клеем и склеивание подкладки под союзку с союзкой

|

2

|

280

|

984

|

0,8

|

28,5

|

|

18.

Сострачивание (по язычку) союзки с подкладкой под союзку

|

3

|

360

|

478

|

1,67

|

75,3

|

|

19.

Пристрачивание берцев к союзкам

|

4

|

440

|

125

|

6,4

|

352

|

|

20.

Пристрачивание подкладки берцев к подкладке союзок

|

3

|

360

|

239

|

334

|

150,6

|

|

21.

Строчка закрепок на берцах

|

3

|

360

|

245

|

3,27

|

146,9

|

|

22.

Чистка заготовки

|

2

|

280

|

754

|

1,06

|

37,1

|

|

23.

Шнурование заготовок верха

|

2

|

280

|

503

|

1,59

|

55,7

|

|

Итого

|

49,16

|

2407,2

|

Таблица

7

Технологические особенности швейных машин

|

Показатель

|

Класс

швейной машины

|

|

Pfaff 491-755/13-725/04

|

Pfaff 441 BL N 2,5

|

Pfaff

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff 418-6/01 BL 8,0

|

|

1

|

2

|

3

|

4

|

5

|

|

1.

Назначение машины

|

Строчка

канта заготовки верха обуви с одновременной обрезкой краев кожаной подкладки

|

Соединение

деталей

|

Тачной

шов с тесьмой или без

|

Соединение

деталей зигзагообразной строчкой

|

|

2

Длина стежка, мм

|

7,0

|

2,5

|

4,5

|

8

|

|

3.

Допустимая толщина скрепляемых деталей, мм

|

могут

быть приспособлены к разным толщинам материалов

|

|

4.

Механизм транспортирования скрепляемых материалов

|

Колесный

транспортер

|

Роликовый

транспортер

|

Реечный

транспортер

|

Реечный

транспортер

|

|

5.

Характеристика платформы

|

Колонковая

|

Плоская

|

Плоская

|

Плоская

|

|

6.

Наличие дополнительного приспособления

|

Устройство

для обрезки канта, обрезка нити, устройство закрепки

|

Обрезка

нити

|

Обрезка

нити

|

Обрезка

нити

|

Таблица

8

Технологические параметры ниточных методов

соединения деталей верха обуви

|

Наименование

операции

|

Вид

шва

|

Припуск

под строчку, мм

|

Модель

иглы

|

Номер

иглы

|

Материал

ниток, их марка и номер

|

Число

стежков на 1 см длины строчки

|

Расстояние,

мм

|

Разрез

шва М 2:1

|

|

|

|

|

|

Катушеч-ная

|

Шпулеч-ная

|

|

Строчки

от края детали,

|

Между

первой и второй строчками

|

Между

второй и третьей строчками

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

1.

Сострачивание задних краев

|

Переметочный

|

-

|

339.200.А

112 G

|

100

|

Полиэфирные

Т503 №60

|

Полиэфирные

Т503 №60

|

3-5

|

2-3

|

-

|

-

|

|

|

2.

Настрачивание ЗНР

|

Настрочной

|

4

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

1,5-2,5

|

-

|

-

|

|

|

3.

Декоративная строчка берцев

|

Декоративный

|

-

|

339.200.А

101 R

|

80

|

П/э

Т503 №60

|

П/э

Т503 №60

|

4,5

|

-

|

-

|

-

|

|

|

4.

Сострачивание задних краев подкладки под берцы

|

Тачной

|

1,5-2

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

1,5-2,5

|

-

|

-

|

|

|

5.Строчка

канта берцев с обрезкой краев кожаной подкладки с одновременным

пристрачиванием боковой резинки

|

Настрочной

|

4

|

339.200

A 104 LL

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

1,2-1,7

|

-

|

-

|

|

|

6.

Настрачивание боковых частей союзки на центральную

|

Настрочной

|

4

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/эТ503

№60

|

5-6

|

1-1,2

|

-

|

-

|

|

|

7.

Пристрачивание подкладки под язычок к подкладке под союзку

|

Настрочной

|

4

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

0,5-0,9

|

-

|

-

|

|

|

8.

Сострачивание (по язычку) союзки с подкладкой под союзку

|

Настрочной

|

4

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

0,5-0,9

|

-

|

-

|

|

|

9.

Пристрачивание берцев к союзкам

|

Настрочной

|

8

|

339.200.А

101 R

|

100

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

1-1,5

|

0,8-2

|

-

|

|

|

10.

Пристрачивание подкладки берцев к подкладке союзок

|

Настрочной

|

4

|

339.200.А

101 R

|

110

|

П/э

Т503 №60

|

П/э

Т503 №60

|

5-6

|

0,5-0,9

|

-

|

-

|

|

|

11.

Строчка закрепок на берцах

|

Настрочной

|

4

|

339.200.А

101 R

|

110

|

П/э

Т503 №60

|

П/э

Т503 №60

|

6-8

|

-

|

-

|

-

|

|

Таблица

9

Технологические параметры клеевых методов

соединения деталей верха обуви

|

Наименование

операций

|

Припуск

под соединение, мм

|

Вид

клея

|

Концентр.

клея, %

|

Режим

сушки

|

Режим

прессования

|

|

|

|

|

Температура,

0С

|

Продолжитель-ность,

мин

|

Температура

нагрева прессующих устройств

|

Давление,

МПа

|

Продолжи-тельность,

с

|

|

1.

Загибка краев деталей верха

|

5

|

ПА

(расплав) «Бостик 7274»

|

-

|

-

|

-

|

110-120

|

0,4-0,5

|

2-5

|

|

2.

Намазка клеем верхних и передних краёв берцев и подкладки, сушка

|

12-15

|

НК

|

8-12

|

20

|

20-22

|

-

|

-

|

|

3.

Намазка клеем и склеивание подкладки под союзку с союзкой

|

12-15

|

НК

|

8-12

|

20

|

10-15

|

20-22

|

-

|

-

|

На выбор способа увлажнения и сушки оказывают

влияние материал наружных деталей верха обуви и материал, из которого

изготовлены задник и подносок.

Так как для верха обуви используется яловка

хромового дубления, то заготовку увлажняют сорбцией влаги из насыщенного влажного

воздуха. Для увлажнения используют установку УУЗ - О (Россия). Увлажнительная

установка УУЗ - О предназначена для увлажнения заготовок верха обуви перед

обтяжно-затяжными операциями.

Так как используется термопластический задник и

подносок, то в качестве сушки используется влажно-тепловая обработка. Для

влажно-тепловой обработки применяют установку УТФ-1-О (Россия) [10].

Трудовые затраты и стоимость процесса формования

заготовки верха обуви приведены в таблице 10.

Технологические параметры выполнения операции

формования с применением металлических крепителей приведены в таблице 11, с

применением клеев - расплавов - в таблице 12.

. ОБОСНОВАНИЕ ВЫБОРА МЕТОДА КРЕПЛЕНИЯ НИЗА ОБУВИ

Метод крепления низа обуви выбирается исходя из

приемлемости с точки зрения композиционного единства художественного оформления

верха и низа, эксплуатационных качеств, механизации и автоматизации

технологического процесса и снижения себестоимости обуви [3].

На основании этих требований для крепления низа

обуви мужских полуботинок выбирается клеевой метод. Это наиболее

распространенный и широко применяемый метод крепления.

Таблица

10

Трудовые затраты и стоимость процесса формования

заготовки верха обуви

|

Вариант

формования

|

Наименование

операции

|

Рарзяд

|

Дневная

тарифная ставка на i-ой технол. операции

|

Проектная

норма выработки на i-ой технол. операции

|

Трудовые

затраты на 100 пар обуви, час

|

Вид

вспомог. материала

|

Расход

вспомог. материала на 100 пар, кг

|

Цена

1 кг вспомог. материала

|

Стоимость

сборки на 100 пар, руб.

|

|

|

|

|

|

|

|

|

|

Обработка

|

Вспомог.

материала

|

общая

|

|

|

|

CTi

|

Nnp.i

|

Тз

|

|

Рвм

|

Ц

|

Со

|

Свм

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Обтяжно-затяжной

в два приема

|

1.

Увлажнение заготовки верха обуви

|

2

|

280

|

4021

|

0,001

|

-

|

-

|

-

|

6,96

|

-

|

6,96

|

|

2.

Подбор и чистка колодок

|

3

|

360

|

1426

|

0,56

|

Смывочная

жидкость

|

0,03

|

50

|

25,24

|

1,5

|

26,74

|

|

3.

Прикрепление стелек

|

3

|

360

|

1464

|

0,54

|

Скобки

d=1,07×0,63

|

0,08

|

100

|

24,5

|

8

|

32,5

|

|

4.

Фрезерование стельки

|

3

|

360

|

636

|

1,25

|

-

|

-

|

-

|

56,6

|

-

|

56,6

|

|

5.

Вставка задника

|

3

|

360

|

815

|

0,98

|

-

|

-

|

-

|

44,17

|

-

|

44,17

|

|

6.

Предварительное формование пяточной части

|

3

|

360

|

1024

|

0,78

|

-

|

-

|

-

|

35,15

|

-

|

35,15

|

|

7.

Надевание ЗВО на колодку и установка пяточной части

|

3

|

360

|

398

|

2,01

|

Текс

ручной №12

|

0,02

|

100

|

90,5

|

2

|

92,5

|

|

8.

Обтяжка и затяжка носочно-пучковой части ЗВО на клей-расплав с

предварительным увлажнением и активацией подноска

|

5

|

520

|

540

|

1,48

|

Клей

полиэфирный КР 16-20

|

0,3

|

150

|

96,2

|

45

|

141,2

|

|

9.

Клеевая затяжка геленочной части заготовки верха обуви с одновременной

затяжкой тексами пяточной части ЗВО

|

4

|

440

|

1118

|

0,71

|

Клей

полиэфирный КР 16-20

|

0,3

|

150

|

39,3

|

45

|

112,6

|

|

|

|

|

|

|

Текс

машинный №11

|

0,28

|

100

|

|

28,3

|

|

|

10.Влвжно-тепловая

обработка

|

2

|

280

|

5080

|

0,15

|

-

|

-

|

-

|

5,51

|

-

|

5,51

|

|

Итого

|

|

|

|

9,05

|

|

|

|

463,3

|

131,3

|

555,43

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица

11

Технологические параметры выполнения операций

формования заготовки верха обуви

|

Наименование

операции

|

Вид

металлического крепителя

|

Номер

металлического крепителя

|

Периметр

крепления на одну пару, мм

|

Расстояние,

мм

|

Число

крепителей на одну пару, штук

|

|

|

|

|

Между

центрами крепителей

|

От

центра крепителя до грани стельки

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Прикрепление

стельки

|

Скобки

|

d=1,07×0,63

|

-

|

-

|

-

|

6

|

|

Надевание

ЗВО на колодку и установка пяточной части колодки

|

Текс

ручной

|

12

|

-

|

-

|

-

|

2

|

|

Клеевая

затяжка геленочной части заготовки верха обуви с одновременной затяжкой

тексами пяточной части ЗВО

|

Текс

машинный

|

11

|

319,2

|

8±1

|

10±1

|

32

|

Таблица 12

Технологические параметры

выполнения операции формования заготовки верха обуви

|

Наименование

операции

|

Вид

клея

|

Температура

плавления, 0С

|

Режим

прессования

|

Продолжительность

выдержки после затяжки, сек, не менее

|

|

|

|

Температура

нагрева затяжных пластин, с

|

Давление,

МПа

|

Время

выдержки в затяжной машине, с

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Обтяжка

и затяжка носочно-пучковой части ЗВО на клей-расплав с предварительным

увлажнением и активацией подноска

|

Полиэфирный

КР-16-20

|

220-240

|

80-120

|

0,3-0,5

|

5-10

|

30

|

|

Клеевая

затяжка геленочной части заготовки верха обуви с одновременной затяжкой

тексами пяточной части ЗВО

|

Полиэфирный

КР-16-20

|

220-240

|

80-120

|

0,3-0,5

|

5-10

|

30

|

Преимущество использования клеевых соединений

объясняется следующим: простота процесса и применения несложного оборудования,

высокая производительность труда, наименьшие затраты на оборудование, легкость

изделия за счет уменьшения толщины и отсутствие металлических крепителей,

меньшая материалоемкость и трудоемкость по сравнению с другими методами

крепления.

Схема сборки обуви представлена на рисунке 6.

Рисунок 6 - Схема сборки обуви

с прикрепленным низом

На основании составленной схемы

сборки с учетом применяемых материалов и степени обработки деталей низа обуви

разрабатывается технологический процесс подготовки следа отформованной

заготовки верха к креплению и самого процесса крепления. За основу принимается

технология производства обуви [3].

Последовательность выполнения

технологических операций с расчётом трудоёмкости и стоимости сборки обуви

представлена в таблице 13.

Технологические параметры

выполнения операций крепления низа обуви представлены в таблице 14.

Поперечный разрез обуви с

прикреплённым низом в характерных местах: носочной, геленочной и пяточной

представлены на рисунке 7.

а б в

Рисунок 7 - Поперечные разрезы обуви с

прикрепленным низом в частях: а - носочной, б - геленочной, в - пяточной.

- подкладка, 2 - наружные детали верха, 3 -

вкладная стелька, 4 - узел стельки, 5 - простилка, 6- подошва, 7 - задник, 8 -

подносок, 9 - клеевой шов, 10 - текс.

мужской полуботинок деталь заготовка

Таблица

13

Расчёт трудовых затрат и стоимость процесса

подготовки следа к креплению и крепление низа обуви

|

Наименование

операции

|

Разряд

|

Дневная

тарифная ставка на i-ой технологической

операции, руб.

|

Проектная

норма выработки на i-ой технолог. операции, пар

|

Трудовые

затраты на 100 пар обуви, час

|

Вид

вспомогат. материала

|

Расход

вспомогат. материала на 100 пар, кг

|

Цена

1 кг вспомогат. материала, руб.

|

Стоимость

сборки на 100 пар, руб.

|

|

|

|

|

|

|

|

|

Обработка

|

Вспомогат.

материала

|

общая

|

|

|

CTi

|

Nnp.i

|

Тз

|

|

Рвм

|

Ц

|

Со

|

Свм

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

1.

Удаление стелечных крепителей

|

2

|

280

|

2614

|

0,3

|

-

|

-

|

-

|

10,7

|

-

|

10,7

|

|

2.

Формование следа обуви

|

3

|

360

|

1771

|

0,5

|

-

|

-

|

-

|

20,3

|

-

|

20,3

|

|

3.

Взъерошивание затяжной кромки обуви, удаление пыли

|

4

|

440

|

685

|

1,2

|

-

|

-

|

-

|

64,2

|

-

|

64,2

|

|

4.

Простилание следа обуви

|

2

|

280

|

1766

|

0,5

|

НК

|

0,5

|

150

|

15,9

|

75

|

90,9

|

|

5.

Намазка клеем затяжной кромки, сушка

|

2

|

280

|

1-922

2-782

|

0,9

1

|

ПУ

SAR

600

|

0,46

0,76

|

150

|

30,4

35,8

|

183

|

249,2

|

|

6.

Галогенирование подошвы (ТЭП)

|

2

|

280

|

782

|

1

|

Керохлор

|

0,34

|

35,8

|

68

|

103,8

|

|

7.

Намазка клеем подошвы, сушка

|

2

|

280

|

852

|

0,9

|

ПУ

SAR

600

|

0,98

|

120

|

32,9

|

69

|

101,9

|

|

8.

Активация клеевой пленки на подошве и следе обуви

|

4

|

440

|

620

|

1,3

|

-

|

-

|

-

|

71

|

-

|

71

|

|

9.

Приклеивание подошвы

|

4

|

440

|

|

|

|

|

|

|

|

|

|

10.

Выстой обуви

|

2

|

280

|

5000

|

0,1

|

-

|

-

|

-

|

5,6

|

-

|

5,6

|

|

Итого

|

7,6

|

|

|

|

322,6

|

395

|

717,6

|

Таблица 14

Технологические параметры

выполнения операций крепления низа обуви

|

Наименование

операции

|

Вид

клея

|

Концентрация

клея, %

|

Номер

намазки

|

Режим

сушки

|

Режим

активации

|

Режим

прессования

|

Продолжительность

выдержки после прикрепления низа обуви, мин, не менее

|

|

|

|

|

t,

0С

|

,

мин

|

t,

0С

|

,

с

|

Р,

МПа

|

,

с

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

1.

Простирание низа обуви

|

НК

|

8-12

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

2.

Намазка клеем затяжной кромки, сушка

|

ПУ

SAR 600

|

8-12

18-23

|

1

2

|

20

|

5-7

20-30

|

-

|

-

|

-

|

-

|

-

|

|

3.

Намазка клеем подошвы, сушка

|

ПУ

SAR 600

|

18-23

|

1

|

20

|

20-30

|

-

|

-

|

-

|

-

|

-

|

|

4.

Активация клеевой плёнки на подошве и следе обуви

|

-

|

-

|

-

|

-

|

-

|

200-250

|

2-3

|

-

|

|

-

|

|

5.

Приклеивание подошвы

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

0,22-0,25

|

15-30

|

-

|

|

6.

Выстой обуви

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

30

|

7. ОБОСНОВАНИЕ ВЫБОРА СПОСОБА

ОТДЕЛКИ ВЕРХА И НИЗА ОБУВИ

Технологический процесс

производства обуви завершается отделкой, благодаря которой обувь приобретает

красивый внешний вид. Число операции по отделке обуви зависит от вида обуви,

метода крепления, материала подошвы и верха обуви.

Исходя из применяемых

материалов для верха и низа обуви, а также от степени предварительной

обработки, выбирается способ отделки обуви.

Для данной модели для верха

обуви применяется яловка хромового дубления. Для того чтобы изделию придать

первоначальный внешний вид, необходимо провести такие операции как

ретуширование, аппретирование, при этом вид вспомогательного материала

определяется в зависимости от покрывного крашения кожи. Материал низа -

формованный ТЭП - обработке не подлежит.

Для группы операций отделки

проектируемой обуви разработаем схему сборки обуви, схема представлена на

рисунке 8.

Рисунок 8 - Схема сборки обуви

Трудовые затраты и стоимость отделки верха обуви

приведены в таблице 14.

Таблица

15

Трудовые затраты и стоимость процесса отделки

обуви

|

Наименование

операции

|

Разряд

|

Дневная

тарифная ставка на i-ой технолог. операции,

руб.

|

Проектная

норма выработки на i-ой технолог. операции, пар

|

Трудовые

затраты на 100 пар обуви, час

|

Вид

вспомог. материала

|

Расход

вспомог. материала на 100 пар, кг

|

Цена

1 кг вспомог. материала, руб

|

Стоимость

сборки на 100 пар, руб.

|

|

|

|

|

|

|

|

|

Обработка

|

Вспомог.

материала

|

общая

|

|

|

CTi

|

Nnp.i

|

Тз

|

|

Рвм

|

Ц

|

Со

|

Свм

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

1.

Чистка заготовки верха

|

2

|

280

|

630

|

1,2

|

Смывочная

жидкость

|

0,04

|

50

|

44,4

|

2

|

46,4

|

|

2.

Снятие обуви с колодки

|

2

|

280

|

1129

|

0,71

|

-

|

-

|

-

|

24,8

|

-

|

24,8

|

|

3.

Проверка и чистка гвоздей внутри обуви

|

2

|

280

|

947

|

0,8

|

-

|

-

|

-

|

29,56

|

-

|

29,56

|

|

4.

Вклеивание вкладной стельки

|

2

|

280

|

830

|

0,96

|

НК

|

0,66

|

150

|

33,7

|

99

|

132,7

|

|

5.

Разглаживание складок на обуви

|

2

|

280

|

915

|

0,8

|

-

|

-

|

-

|

30,6

|

-

|

30,6

|

|

6.

Ручная отделка обуви

|

2

|

280

|

784

|

1,02

|

Нитрокраска

|

0,002

|

100

|

35,7

|

0,2

|

35,9

|

|

7.

Ретуширование верха обуви

|

2

|

280

|

931

|

0,85

|

Краска

НР №10523

|

0,13

|

100

|

30,07

|

13

|

43,07

|

|

8.

Аппретирование обуви, сушка

|

3

|

360

|

1113

|

0,71

|

Аппретура

на водной основе APRETTO 5251

|

0,38

|

100

|

32,3

|

38

|

70,3

|

|

9.

Маркировка обуви

|

2

|

280

|

1971

|

0,4

|

Краска

для клеймения

|

0,005

|

100

|

14,2

|

0,5

|

14,7

|

|

10.

Шнурование готовой обуви

|

2

|

280

|

1664

|

0,48

|

Шнурки

|

-

|

-

|

16,8

|

-

|

16,8

|

|

11.

Упаковка обуви

|

2

|

280

|

982

|

0,81

|

коробки

|

-

|

-

|

30,1

|

-

|

30,1

|

|

|

|

|

|

пергаментная

бумага

|

-

|

-

|

|

-

|

|

|

Итого

|

8,74

|

|

|

|

322,23

|

|

474,93

|

8. СОСТАВЛЕНИЕ МЕТОДИКИ

ПРОИЗВОДСТВА

Технологический процесс сборки

заготовки верха представлен в таблице 16.

Результаты определения трудовых

затрат и стоимости обработки для основных групп операций приведены в таблице

17.

Технологические карты на основе

операции сборки заготовки обуви представлены на листе ватмана А 1.

Таблица

16

Карта технологического процесса

|

Наименование

операции

|

Способ

работы

|

Оборудование

|

Приспособления

и инструменты

|

Вспомогательный

материал и фурнитура

|

Технические

параметры

|

|

|

наименование

|

завод

изготовитель

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1. Спускание краев деталей

|

М

|

АСГ

13-1-О

|

Россия

|

линейка

|

-

|

Толщина

спущенного края зависит от толщины детали, ширина спуска - от назначения.

|

|

2.

Окрашивание наружных краев деталей верха

|

Р

|

стол

СТ-Б с вытяжкой

|

Россия

|

Сосуд

для краски, губка

|

Краска

(Рецепт №28)

|

Торцы

краев деталей, остающиеся в готовой обуви открытыми, окрашивают под цвет

лицевой стороны кожи. Краску наносят ровным тонким слоем, без припусков и

подтеков, не загрязняя детали верха.

|

|

3.

Загибка краев деталей верха

|

М

|

ЗКД-1-0

|

Россия

|

-

|

клей

ПА(расплав) «Бостик 7274»

|

Края

деталей загибают на одинаковую по всему периметру ширину 3-3,5 мм. Загнутые

края деталей должны быть прочно склеены.

|

|

4.

Наметка линий декоративной строчки

|

Р

|

Стол

СТ-Р

|

Тупое

шило, набор шаблонов, цветные карандаши

|

-

|

Намечают

линии декоративных строчек, не допуская повреждений лицевого слоя деталей.

Намеченные линии должны быть четкими, одинаково расположены в паре

одноименных деталей.

|

|

5.

Стачивание задних краев берцев переметочным швом

|

М

|

Pfaff 418-6/01 BL 8,0

|

Pfaff (Германия

|

Игла

№100 339.200. А 112 G

|

Нитки

п/э Т503 №60

|

Берцы

укладывают встык задними краями так, чтобы верхние и нижние края совпадали.

Концы швов закрепляются учащенной строчкой. Расстояние строчки от края детали

2-3 мм, частота строчки 3-5 стежков на 1см.

|

|

6.

Настрачивание ЗНР

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 1,5-2,5 мм. Частота строчки 3,5-4 стежков на 1 см.

|

|

7.

Наклеивание тесьмы по линии декоративной строчки

|

Р

|

Стол

СТ-Р

|

Россия

|

Ножницы

|

Липкая

лента

|

Лента

наклеивается точно по линии декоративной строчки, так чтобы строчка проходила

по ее середине.

|

|

8.

Декоративная строчка берцев

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff (Германия

|

Иглы

№80 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Декоративные

строчки должны пройти точно по намеченным линиям, быть ровными, хорошо

утянутыми и не иметь пропусков стежков. Частота строчки 4,5 стежков на 1 см.

|

|

9.

Сострачивание задних краев подкладки под берцы тачным швом

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 1,5-2 мм. Частота строчки 5-6 стежков на 1 см.

|

|

10.

Разглаживание тачного шва с одновр. наклеиванием на него тесьмы

|

М

|

РЗШ

-1-0

|

Россия

|

-

|

Липкая

лента

|

Задний

шов подкладки под берцы заправляют в разглаживающее устройство машины и

тщательно разглаживают сшитые края роликом машины по обе стороны шва с

одновременным наклеиванием укрепляющей тесьмы. Строчка при разглаживании не

должна быть нарушена, а стаченные детали деформированы.

|

|

11.

Намазка клеем верхних и передних краев берцев и подкладки, сушка

|

Р

|

Стол

СТ-Б с вытяжкой

|

Россия

|

-

|

Клей

НК 8-12%

|

Тонкий

ровный слой клея наносят на берцы и подкладку на ширину 12-15 мм.

Продолжительность сушки 10-15 мин, t=20 0С

|

|

12.

Загибка незагнутой части канта и склеивание берцев с подкладкой

|

Р

|

Стол

СТ-Б с вытяжкой

|

Россия

|

металлическая

плита, молоток

|

Клей

НК 8-12%

|

Верхний

край ЗНР перегибают через верхний край берцев, хорошо околачивают и

приклеивают к бахтармяной стороне.

|

|

13.

Строчка канта берцев с обрезкой краев кожаной подкладки с одновремен-ным

пристрачиванием боковой резинки

|

М

|

491-755/13-725/04

|

Pfaff

(Германия)

|

Иглы

№100339.200 A

104 LL

, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 1,2-1,7 мм. Частота строчки 5-6 стежков на 1 см.

|

|

14.

Окрашивание краев кожаной подкладки

|

Р

|

Стол

СТ-Б с вытяжкой

|

Россия

|

Сосуд

для краски, кисть

|

Краска

(Рецепт №28)

|

Торцы

передних и верхних краев кожаной подкладки окрашивают под цвет лицевой

стороны берцев.

|

|

15.

Настрачивание боковых частей союзки на центральную

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 1-1,2 мм. Частота строчки 5-6 стежков 1 см.

|

|

16.

Пристрачивание подкладки под язычок к подкладке под союзку

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 0,5-0,9 мм. Частота строчки 5-6 стежков на 1 см.

|

|

17.

Намазка клеем и склеивание подкладки под союзку с союзкой

|

Р

|

стол

СТ-Б с вытяжкой

|

Россия

|

-

|

Клей

НК 8-12%

|

Тонкий

ровный слой клея наносят на союзку и подкладку под союзку на ширину 12-15 мм.

Продолжительность сушки 10-15 мин, t=20 0С

|

|

18.

Сострачивание (по язычку) союзки с подкладкой под союзку

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Расстояние

строчки от краев деталей 0,5-0,9 мм. Частота строчки 5-6 стежков на 1 см.

|

|

19.

Пристрачивание берцев к союзкам

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Берцы

накладывают на союзки по гофрам и пристрачивают двумя параллельными

строчками, не захватывая подкладки. Расстояние строчки от краев деталей 1-1,2

мм. Частота строчки 5-6 стежков на 1 см.

|

|

20.

Пристрачивание подкладки берцев к подкладке союзок

|

М

|

1183-8/44-900/24-910/06-911/37

BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Подкладку

берцев накладывают на подкладку союзок по гофрам и пристрачивают двумя

строчками. Расстояние строчки от краев деталей 1-1,5 мм. Частота строчки 5-6

стежков на 1см. Расстояние между строчками 0,8-2.

|

|

21.

Строчка закрепок на берцах

|

М

|

1183-8/44-900/24-910/06-911/37 BL

|

Pfaff

(Германия)

|

Иглы

№100 339.200А 101R, линейка

|

Нитки

п/э Т503 №60

|

Закрепку

на берцах выполняют двухрядной сквозной строчкой через подкладку по

ориентирам. Закрепки на берцах должны быть расположены симметрично в полупаре

и одинаково в паре заготовок. Длина закрепки 10-11мм. Расстояние первой

строчки от края 1,0-1,2 мм, между строчками не более 4 мм. Частота строчки

6-8 стежков на 1см.

|

|

22.

Вставка блочек

|

М

|

ВБ

- 2

|

Россия

|

ориентир

на блочковои машине

|

-

|

Расстояние

от центра крайней верхней блочки до верхнего канта берцев и от центров блочек

до переднего канта берцев 10-12 мм. Расстояние от центра крайней нижней

блочки до нижнего края берцев 17-20 мм.

|

|

23.

Чистка заготовки

|

Р

|

Стол

СТ-Р

|

Россия

|

Резинка

для чистки обуви, ножницы

|

-

|

Заготовку

очищают и обрезают концы ниток. На наружных и внутренних деталях заготовок не

должно быть пятен, остатков клея и других загрязнений. Заготовка не должна

иметь механических повреждений.

|

|

24.

Шнурование заготовок верха

|

Р

|

Стол

СТ-Р

|

Россия

|

-

|

Нити

п/э

|

Заготовки

шнуруют на 3-5 пар нижних блочек. В расправленной зашнурованной заготовке

передние края берцев должны плотно прилегать друг к другу без смещения по

высоте одного берца относительно другого.

|

|

25.

Увлажнение заготовки верха обуви

|

М

|

УУЗ

- О

|

Россия

|

Термометр,

часы

|

-

|

Температура

увлажнения: в горячей зоне 50±5ºС, в холодной зоне 22-27ºС.

Влажность воздуха в зоне увлажнения - 97-99%. Время увлажнения - 50 мин.

Привес влаги в заготовке 2-5%

|

|

26.

Подбор и чистка колодок

|

М

|

Стеллаж

СЖ-В1, ХПП-3-0

|

Россия

|

Тупой

нож, губка, сосуд для смывочной жидкости

|

Смывочная

жидкость

|

Колодка

должна иметь гладкую, чистую поверхность

|

|

27.

Прикрепление стелек

|

М

|

ППС-С

|

Россия

|

Молоток,

тексо-вытаскиватель

|

Скобки

d=1,07×0,63

|

Скобки

должны выступать над поверхностью стельки на 2-3мм

|

|

28.

Фрезерование стельки

|

М

|

ФУП-3-О

|

Россия

|

Фрезы,

нож

|

-

|

Края

стельки срезают фрезом. Край стельки должен совпадать с контуром следа

колодки.

|

|

29.

Вставка задника

|

Р

|

Стол

СТ-ВЗ, стеллаж СЖ-В1

|

Россия

|

Металлическая

линейка с ц.д. 1 мм

|

-

|

Термопластичный

задник вставляют в заготовку так, чтобы его затяжная кромка не доходила до

нижнего края заготовки на 1-3 мм

|

|

30.

Предварительное формование пяточной части

|

М

|

ЗПФ-1-О

|

Россия

|

-

|

-

|

Пяточную

часть заготовки со вставленным задником активируют на пуансонах (Т=100-110ºС) в

течении 25-30 с, формуют на охлажденных пуансонах (Т=5ºС)

|

|

31.

Надевание ЗВО на колодку и установка пяточной части

|

М

|

ПДН-1-О

|

Россия

|

молоток,

тексо-вытаскиватель

|

Текс

ручной №12

|

Расстояние

от грани стельки 9-11 мм. Высота задников в паре должна быть одинаковой

|

|

32.

Обтяжка и затяжка носочно-пучковой части ЗВО на клей-расплав с

предварительным увлажнением и активацией подноска

|

М

|

6300

FG

|

Германия

|

-

|

Клей

полиэфирный КР-16-17

|

Температура

нагрева затяжных пластин 80-120ºС, время формования 5-10 с.

|

|

33.

Клеевая затяжка геленочной части заготовки верха обуви с одновременной

затяжкой тексами пяточной части ЗВО

|

М

|

6400

FG

|

Германия

|

-

|

Клей

полиэфирный КР-16-17, текс машинный №11

|

Температура

нагрева затяжных пластин 80-120ºС, время формования 5-10 с.

Расстояние между центрами тексов 8±1, расстояние от центра крепителя до грани

стельки 10±1.

|

|

34.Влвжно-тепловая

обработка

|

М

|

УТФ-1-О

|

Россия

|

-

|

-

|

Температура

влажного тёплого воздуха 60-70 (обработка в течение 2 мин.);

температура сухого горячего воздуха 90-100 (обработка в течение 2 мин.);

температура сухого горячего воздуха 90-100 (обработка в течение 6 мин.);

обработка холодным воздухом в течение 2 мин. (обработка в течение 6 мин.);

обработка холодным воздухом в течение 2 мин.

|

|

35.Удаление

стелечных крепителей

|

Р

|

стол

СТ-УК

|

Россия

|

Скобо-вытаскиватель

|

-

|

Стелечные

крепители удаляют без повреждения затяжной кромки. На поверхности стельки не

должно оставаться неровностей от скобок.

|

|

36.

Формование следа обуви

|

М

|

ПГФ-О

|

Россия

|

Молоток,

термометр с ценой деления 1,0 -След обуви формуют так, чтобы

грань следа обуви была четко выражена и полностью соответствовала форме

колодки. Режим формования: время 20-30 с, давление 0,35-0,4 МПа, температура

матриц 90-100 -След обуви формуют так, чтобы

грань следа обуви была четко выражена и полностью соответствовала форме

колодки. Режим формования: время 20-30 с, давление 0,35-0,4 МПа, температура

матриц 90-100

|

|

|

|

37.

Взъерошивание затяжной кромки обуви, удаление пыли

|

М

|

МВК-1-О

|

Россия

|

Абразивное

полотно

|

-

|

Затяжную

кромку заготовок взъерошивают по всей площади на расстоянии 0,5-1,0 мм от

грани следа.

|

|

38.

Простилание следа обуви

|

М

|

ПДН-О,

стеллаж

|

Россия

|

Банка

Б-1, кисть

|

Клей

НК 8-12%

|

Простилка

не должна заходить на затяжную кромку. Клеевую пленку сушат 10-15 мин.

Температура 20 . .

|

|

39.

Первая намазка клеем затяжной кромки, сушка

|

Р

|

Сушило

СОВ-1

|

Россия

|

Банка

Б-1, кисть

|

Клей

ПУ SAR 600 8-12%

|

Клей

наносят на расстоянии не более 1,0 мм от грани следа режим сушки: температура

20˚С; продолжительность, 5-7 мин.

|

|

40.

Вторая намазка клеем затяжной кромки, сушка

|

Р

|

Сушило

СОВ-1

|

Россия

|

Банка

Б-1, кисть

|

Клей

ПУ SAR 600

18-23%

|

Клей

наносят на расстоянии не более 1,0 мм от грани следа режим сушки: температура

20˚С; продолжительность, 20-30 мин.

|

|

41.

Галогенирование подошвы (ТЭП)

|

Р

|

Стол

СТ-Р

|

Россия

|

Сосуд

для раствора

|

Галогенирующий

раствор керохлор

|

Необходимо

избегать попадания галогенирующего раствора на ходовую поверхность подошвы.

Сушка подошвы после галогенирования 30-60 мин при температуре цеха.

|

|

42.

Намазка клеем подошвы, сушка

|

Р

|

Сушило

СОВ-1

|

Россия

|

Банка

Б-1, кисть

|

Клей

ПУ SAR 600

18-23%

|

Клей

наносят на расстоянии не более 1,0 мм от грани следа режим сушки: температура

20˚С; продолжительность, 20-30 мин.

|

|

43.

Активация клеевой пленки на подошве и следе обуви

|

М

|

Термостат

ТА-О

|

Россия

|

-

|

-

|

Температура

активации 200-250 ,

продолжительность 2-3 с. ,

продолжительность 2-3 с.

|

|

44.

Приклеивание подошвы

|

М

|

ППГ-4-0

|

Россия

|

-

|

-

|

Подошву

накладывают на след обуви точно без смещения, зазорв и щелей. Давление

прессования 0,22-0,25 МПа; продолжительность 15-30 с.

|

|

45.

Выстой обуви

|

|

СОВ-2

|

Россия

|

-

|

-

|

Осуществляется

в течении 30 минут после приклеивания подошвы.

|

|

46.

Чистка заготовки верха

|

М

|

ХПП-3-0

|

Россия

|

Кисть,

резинка, губка, банка Б-1

|

Смывочная

жидкость, вода

|

Верх

и низ обуви очищают от пыли, грязных пятен, загрязнений клеем, краской. При

чистке верха обуви покрытие кожи не должно быть повреждено.

|

|

47.

Снятие обуви с колодки

|

М

|

ОКБ-2-О

|

Россия

|

Нож,

крючок

|

-

|

При

снятии с колодки обувь не должна быть деформирована.

|

|

48.

Проверка и чистка гвоздей внутри обуви

|

Р

|

Стол

СТ-УД

|

Россия

|

Шорошка,

кусачки

|

-

|

На

внутренней поверхности стельки не должно быть выступающих концов тексов.

|

|

49.

Вклеивание вкладной стельки

|

М

|

МНВ-О

|

Россия

|

Банка

Б-1, кисть

|

Клей

НК 8-12%

|

Стельку

вклеивают без складок, морщин и перекосов.

|

|

50.

Разглаживание складок на обуви

|

М

|

04354/Р5

|

Чехия

|

Электроутюг,

фторопластовая пленка, термометр с ценой деления 1,0 -Все

морщины разглаживают не допуская повреждения материала. Температура струи

горячего воздуха не более 250 ˚С , температура утюга 80-100ºС. -Все

морщины разглаживают не допуская повреждения материала. Температура струи

горячего воздуха не более 250 ˚С , температура утюга 80-100ºС.

|

|

|

|

51.

Ручная отделка обуви

|

Р

|

Стол

СТ-Р

|

Россия

|

Банка

Б-1, тупой нож, ножницы, электроутюг, суконка

|

Нитрокраска

|

Все

механические повреждения на обуви, не влияющие на эксплуатационные и

потребительские свойства готовой обуви, тщательно заделывают, эстетический

вид обуви при этом дожжен быть сохранен.

|

|

52.

Ретуширование верха обуви

|

М

|

АК-1-О,

стол СТ-Р, стеллаж СЖ-1

|

Россия

|

Кисть,

набор банок с красками

|

Краска

НР №10523

|

Незначительные

повреждения покрывной плёнки материала наружных деталей верха обуви

ретушируют под цвет наружных деталей верха обуви. Заретушированные места не

должны выделяться.

|

|

53.

Аппретирование обуви, сушка

|

М

|

АК-1-О,

стол СТ-Р с устройством для подсушки

|

Россия

|

Сосуд

с вращающимся валиком для аппретуры, морская губка, тампоны из текстиля,

секундомер

|

Аппретура

на водной основе APRETTO 5251

|

Всю

поверхность кожаного верха обуви покрывают ровным тонким слоем аппретуры.

Обувь просушивают при температуре 18-20ºС, в течение 8-10 мин.

|

|

54.

Маркировка обуви

|

М

|

КТЗ-1-О

|

Россия

|

Набор

клейм, ящик с гнездами для клейм

|

Краски

для клеймения

|

Клеймение

фабричной марки, размера, полноты и цены должно соответствовать ГОСТ 7296-81.

|

|

55.

Шнурование готовой обуви

|

Р

|

Россия

|

-

|

Шнурки

|

Цвет

шнурков должен гармонировать с цветом обуви

|

|

56.

Упаковка обуви

|

Р

|

Стол

СТ-Б, стеллаж СЖ-2, стул винтовой СЛ-11

|

Россия

|

Сосуд

для клея, кисть, штемпельная подушка

|

Коробки,

пергаментная бумага, штемпельная краска, клей

|

Обувь

укладывают по одной паре в коробку носками в разные стороны и подошвами к

боковым стенкам коробки. Упаковка производится в соответствии с ГОСТ 7296-81.

|

Таблица

17

Трудовые затраты и стоимость сборки 100 пар

обуви

|

Группа

операций технологического процесса

|

Трудовые

затраты на 100 пар обуви, час

|

Стоимость

обработки 100 пар обуви, руб.

|

|

1

|

2

|

3

|

|

Обработка

наружных краев деталей верха

|

11,66

|

564

|

|

Сборка

заготовки верха обуви

|

49,16

|

2407,2

|

|

Формование

заготовки верха обуви

|

9,05

|

463,3

|

|

Крепление

низа обуви

|

7,6

|

322,6

|

|

Отделка

верха и низа обуви

|

8,74

|

322,23

|

|

Итого

|

86,21

|

4079,33

|

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был разработан

технологический процесс производства мужских полуботинок клеевого метода

крепления.

Наружные края деталей верха полуботинок

обрабатываются в загибку. В проектируемой обуви для обработки краев деталей

верха взагибку был выбран наклонный с желобком профиль спуска, который

позволяет точно определить место перегибания края детали; под строчку -

наклонный с притупленным краем. В проектируемой модели используется задник и

подносок из термопластического материала, формованная подошва (ТЭП) и узел

стельки. Обработка задника и подноска заключается в спускании верхнего края.

Подошва и узел стельки поступают на предприятие готовыми и дополнительной

обработке не подлежат.

Заготовка проектируемой обуви состоит из 4х

узлов: узел союзки, узел берцев, узел подкладки под союзку, узел подкладки под

берцы. Сборка заготовки верха обуви осуществляется с помощью полиэфирных ниток

Т503 №60. Замкнутый контур получаем со свободной подкладкой.

В проектируемой модели формование заготовки

осуществляется обтяжно-затяжным способом. Процесс формования заготовки

включает: формование пяточной части, надевание заготовки на колодку, обтяжку и

затяжку носочно-пучковой части ЗВО на клей расплав, клеевую затяжку геленочной

части с одновременной затяжкой тексами пяточной части.

Перед формованием заготовку увлажняют сорбцией

влаги из насыщенного влажного воздуха (УУЗ-О), а по окончании процесса

формования высушивают, используя в качестве сушки влажно-тепловую обработку.

Заготовка верха обуви в проектируемой модели

крепится к подошве клеевым методом. Крепление осуществляется на полиуретановый

клей SAR 600.

Технологический процесс производства обуви завершается отделкой, благодаря

которой обувь приобретает красивый внешний вид.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Яковлев

К.П., Андрунакиевич А.Г. Кожевенно-обувная отрасль умирать не собирается //

Кожевенно-обувная промышленность. - 2004. - № 4. - с. 8

2. Швецова

Т.П. Технология обуви: Учебник для сред. спец. учеб. заведений легкой пром-сти/

Т.П. Швецова. - М.: Легкая и пищевая промышленность 1983. - 296с.

. Бороздина

Г.А. Разработка технологического процесса производства обуви. Методические

указания к выполнению курсового проекта по дисциплине «Технологические процессы

производства изделий из кожи». Г.А. Бороздина. - Новосибирск: НТИ МГУДТ, 2005.

- 26с.

. Отраслевые

типовые нормы времени (выработки) на операции сборки заготовок и обуви. Том 1.

На операции сборки обуви ниточных методов крепления. - М.: ЦНИИТЭИлегпром,

1989. - 220с.

. Справочник

обувщика: Технология / Е.Я. Михеева, Г.А. Мореходов, Т.П. Швецова и др. - М.:

Легпромбытиздат, 1989. - 416с.

. Шагапова

И.М. Технология сборки заготовок верха обуви: Учебник для кадров массовых

профессий. - 2-е изд., перераб. и доп./ И.М. Шагапова. - М.: Легпромбытиздат,

1989. - 224 с.

. Технология

производства обуви. В 7 ч. Ч.5. Сборка заготовки обуви. - М.: ЦНИИТЭИлегпром,

1978. - 226с.

. Технология

производства обуви. В 7 ч. Ч. 6. Сборка и отделка обуви. Раздел 1. Клеевые

методы крепления. - М.: ЦНИИТЭИлегпром, 1987. - 105с.

. Отраслевые

нормы расхода вспомогательных обувных материалов. - М.: ЦНИИТЭИЛегпром,

1980.-134с.