Система управления сортировкой грузов на складе

1. Обзор объекта исследования

.1 Цель дипломного проекта, постановка задачи

Целью дипломного проекта является разработка автоматической

системы управления сортировкой грузов на складе, при одновременном повышении

качества регулирования скорости электродвигателей толкателей а также

безопасности перемещения грузов по конвейерной системе и увеличение надёжности

системы за счёт упрощения технологического процесса.

1.2 Обзор систем

сортировки грузов

Сортировка как метод обработки грузов

очень широко применяется в современных складских комплексах. На практике эта

операция означает распределение грузов по различным каналам внутренней или

внешней обработки. Основная цель сортировки - группировка грузов по

определенному принципу или набору условий в определенном месте.

Примеров применения сортировки на складах множество. Зачастую

приемка грузов заключается в рассортировке смешанных паллет, их разборе и

перемещении грузов на хранение по разным зонам склада. Так же сортировка

применяется и в процессе распределения грузов по маршрутам доставки.

Безусловно, процесс сортировки можно производить вручную,

однако современным складам нужны технологии, которыми могут обеспечить высокую

производительность. Нередко требуется отсортировать тысячи единиц груза в час,

что осуществить за счет одного ручного труда невозможно. Для этих случаев был

разработан ряд решений на основе современных конвейерных технологий, которые

позволяют сортировать как отдельные грузы, например картонные коробки или

пластиковые ящики, так и целые паллеты.

Сортировка мелких грузов (рисунок 1.1). Процесс сортировки

выглядит в упрощенном виде следующим образом. Груз, установленный на конвейер,

должен быть распределен по ряду отдельных каналов, соответствующих, например,

одному заказу или маршруту доставки. Каждый канал имеет свой номер и

представляет собой неприводной конвейер, установленный под углом к горизонту.

Номер канала указывается в этикетке со штрих-кодом, которую наклеивают на груз.

Сканер при движении груза по конвейеру считывает номер рампы с штрих-кода и

передает его на контроллер управления сортировкой.

Рисунок 1.1 - Общий вид системы сортировки мелких грузов

Контроллер в свою очередь дает команду механизму сталкивателя

конкретного канала. Часто такие системы применяются для коробочной комплектации

заказов, когда грузы (картонные коробки) снимают с паллет, присваивают им

штрих-код и затем уже по нему отсортировывают на конвейере по каналам

(маршрутам). В этих коробках могут находиться и собранные штучные заказы,

которые сортируют по адресам доставки клиентам (магазинам).

Механически такие сортировщики могут быть устроены на основе

разных принципов. Это могут быть ременчатые передаточные механизмы, роликовые

толкатели, скоростные ползунковые толкатели (ZIP-сортировщики). Выбор

конкретного типа оборудования всегда зависит от требуемой производительности.

Указанные типы оборудования рассчитаны соответственно на обработку 1200, 5500 и

9500 грузовых единиц в час. Число каналов сортировки может составлять несколько

десятков.

На таком оборудовании можно сортировать самые разные грузы в

твердой упаковке. Прежде всего это могут быть картонные коробки, пластиковые

ящики, связки (например, книги) и упаковки товаров размерами от 100х100 до

1500х800 мм и массой до 50 кг.

Рисунок 1.2 - Сортировка паллетированных грузов

Сортировка паллетированных грузов (рисунок 1.2). Современная

паллетная конвейерная техника позволяет производить не только транспортировку

паллет, но и их сортировку по сложным алгоритмам. Как правило, эти процессы

построены также на использовании штрих-кода, нанесенного на паллету и

содержащего информацию о номере рампы, на которую должен быть доставлен поддон

с грузом. Для этого процесса используют различные передаточные модули и их

комбинации: перестановочные цепные механизмы, подъемные роликовые столы и т.д.

В конвейерных системах с высокопроизводительной сортировкой в

последнее время широкое применение нашли транспортные тележки. Эти механизмы

передвигаются по рельсам между отдельными выходами конвейера, перемещая между

ними поддоны с грузом. Весь процесс происходит автоматически. Поддон с грузом

передается с конвейера на тележку, далее тележка перемещается к необходимому

ручью конвейера и выгружается на него. Благодаря такому построению

сортировочных паллетных систем удается достичь очень высоких показателей

производительности при перемещении - до 60…120 паллет в час. Такие тележки

могут быть одно- и двухместными и перемещаться на расстояние до 120 м.

Паллетные конвейеры призваны работать с паллетами всех

известных типов и размеров массой до 1500 кг. Возможна также транспортировка

нестандартной тары, например, металлических сетчатых контейнеров. Такие

конвейерные и конвейерные сортировочные системы могут работать и при низких

температурах до -30 °С в холодильных складах.

Управление процессами сортировки требует высокоразвитой

системы управления, способной в режиме реального времени обрабатывать

информацию штрих-кода и принимать управляющие решения. Часто такая система

должна взаимодействовать с WMS-системой предприятия для оперативного управления

грузопотоками.

1.3 Назначение и области

применения автоматических систем сортировки

Линии автоматической сортировки являются неотъемлемой

составной частью всех современных крупных предприятий: переработка отходов

пластиков, сортировка мусора, сортировка почтовых отправлений, системы

сортировки багажа в аэропортах, сортировка древесины на деревообрабатывающих

комбинатах и т.д. Увеличивающиеся каждый год объемы обработки грузов в том или

ином их виде, высокие требования по качеству сортировки являются объективными

причинами для постепенного отхода от ручного труда.

Современное предприятие по сортировке грузов - это работа

24-часа в сутки, максимальная автоматизация процесса и обработка десятков тонн

различных грузов в день при минимальной численности персонала предприятия. При

правильной организации производства, полтора-два года являются типичным сроком

окупаемости для систем автоматической сортировки.

2. Разработка автоматической системы сортировки

грузов на складе

2.1 Технологическая схема САУ

Рисунок 2.1 - Технологическая схема системы

В состав разрабатываемой мехатронной системы (рисунок 2.1)

входят основные узлы и агрегаты: «сканер», предназначенный для присвоения

внутрисистемного адреса грузу, «К1.1» конвейер главного движения; «К2.1» -

первый конвейер второстепенного хода; «К2.2» - второй конвейер второстепенного

хода; «К2.3» - третий конвейер второстепенного хода; «К2.4» - четвёртый конвейер

второстепенного хода; «D1.1» - первый световой фотоэлектрический датчик контроля

положения груза на ленте конвейера главного движения; «D1.2» - второй световой

фотоэлектрический датчик контроля положения груза на ленте конвейера главного

движения; «D1.3»

- третий световой фотоэлектрический датчик контроля положения груза на ленте

конвейера главного движения; «D1.4» - четвёртый световой фотоэлектрический датчик контроля

положения груза на ленте конвейера главного движения; «D1.5» - пятый световой

фотоэлектрический датчик контроля положения груза на ленте конвейера главного

движения; «D2.1»

- первый световой фотоэлектрический датчик контроля положения груза на ленте

конвейера второстепенного движения; «D2.2» - второй световой фотоэлектрический датчик

контроля положения груза на ленте конвейера второстепенного движения; «D2.3» - третий световой

фотоэлектрический датчик контроля положения груза на ленте конвейера

второстепенного движения; «D2.4» - четвёртый световой фотоэлектрический датчик контроля

положения груза на ленте конвейера второстепенного движения.

2.2 Функциональное

описание разрабатываемой САУ

Автоматический склад подразумевает под

собой хорошо отлаженную систему с соблюдением самых точных требований по

подготовке груза и его дальнейшей транспортировки и хранению. Именно поэтому

процесс подготовки груза является основополагающим. Прибывший на склад груз

должен иметь стандартную упаковку и маркировку. (груз упаковывается и

маркируется на месте отправки). Поступив на склад груз выгружается на конвейерную

ленту. С пункта приёмки грузы переходят в пункт сортировки заведомо

расставленные на приблизительно одинаковое расстояние друг от друга и с

нанесённой на них этикеткой со штрих-кодом, в ведомости указано в какую часть

склада должен быть перенаправлен груз системой сортировки. По конвейерной ленте

груз проходит зону внутрискладской адресации, которая обеспечивается сканером

штрих-кода, формирующим последовательность чисел, эта последовательность

указывает системе на последовательность срабатывания сталкивателей. Затем груз

будет отправляется на следующие стадии технологического процесса обработки

грузов.

2.3 Выбор и обоснование базовых элементов для

реализации системы

По существующим требованиям

технологического процесса сортировки грузов необходимо разработать систему

управления автоматической сортировки на складе.

Для реализации автоматической системы

сортировки необходимо подобрать котроллер, а так же платы расширения,

преобразователи частоты, датчики контроля крайнего положения толкателей и

датчики контроля положения грузов на конвейерной ленте главного и

второстепенных движений.

Термином ПЛК обозначают устройства,

осуществляющие преобразование, обработку, хранение информации и выработку

команд управления или управляющих регулирующих воздействий, реализованные на

базе микропроцессорной техники и являющиеся, по сути, специализированными

управляющими вычислительными комплексами для работы в локальных и

распределенных системах управления в реальном масштабе времени.

2.4 Технические

характеристики базовых элементов системы

Блочная система управления на базе ПЛК Quantum фирмы Shnider Electric состоит из следующих

блоков.

На рисунке 2.2 в слоте 1 изображён

источник питания 140CPS11100. Его технические характеристики приведены в

таблице 2.1.

Рисунок 2.2 - Состав программируемого логического контроллера

Таблица 2.1 - Характеристики источника питания.

|

Входное

напряжение

|

120…230 V пер.

ток 100…276 V 47…63 Hz

|

|

Входной ток

|

200 mA при 230

V 400 mA при 115 V

|

|

Макс. пусковой

ток

|

10 A при 230 V

20 A при 115 V

|

|

Номинальная

мощность, ВА

|

50 VA

|

|

Соответствующий

номинал предохранителя

|

1,5 A

предохранитель с задержкой срабатывания

|

|

Гармонические

искажения

|

<= 10%

действующего значения основной гармоники

|

|

Выходное

напряжение

|

5,1 В пост. ток

|

|

Выходной ток

источника питания

|

3 A

|

|

Защита от

перенапряжения на выходе

|

Встроенный

|

|

Защита от

перегрузки на выходе

|

Встроенный

|

|

Рассеиваемая

мощность

|

2 + (3 x Iout),

где Iout в A

|

|

Сигнализация

|

1 светодиод

зеленый, function: мощность (PWR OK)

|

|

Маркировка

|

CE

|

|

Формат модуля

|

Стандарт

|

|

Масса продукта

|

0,65 kg

|

На рисунке 2.2 в слоте 2 изображён блок центрального

процессорного устройства 140CPU11302. Его технические характеристики приведены в

таблице 2.2.

языков МЭК, стандартная версия: LD, ST,

FBD, SFC, IL

- Многозадачная система высокого уровня

Емкость памяти до 7 Мб с использованием

плат расширения PCMCIA

Специальная форма для сред управления

процессами с модулями с конфорным покрытием, безопасными вводами / выводами и

большим каталогом партнерских модулей

Процессоры безопасности и модули ввода /

вывода

Высокопроизводительные решения Plug &

Play с горячим резервированием с LCD-клавиатурой для локального мониторинга

Многочисленные встроенные порты (порт ISB,

порт Ethernet TCP/IP с веб-сервером, Modbus Plus и минимум 1 последовательный

порт Modbus) на передней панели

Таблица 2.2 - Характеристики

микропроцессора

|

Семейство

продуктов

|

Платформа

автоматизации Modicon Quantum

|

|

Тип изделия или

компонента

|

Процессор

|

|

Наименование

программного обеспечения

|

Concept ProWORX

32

|

|

Наименование

процессора

|

80186

|

|

Математический

сопроцессор

|

Без

|

|

Частота

синхронизации

|

20 MHz

|

|

Описание памяти

|

Память вв/выв.

8192 вх./8192 вых. бит Пользовательская логика IEC 109 Кбайт Регистр 0…9999

слов

|

На рисунке 2.2 в слоте 3 и 4 изображены модули дискретного

ввода 140DAI74000. Технические характеристики приведены в таблице 2.3.

Рисунок 2.3. - Модуль дискретного ввода 140DAI74000

Таблица 2.3 - Характеристики модуля дискретного ввода

|

Семейство

продуктов

|

Платформа

автоматизации Modicon Quantum

|

|

Тип изделия или

компонента

|

Модули

дискретных входов пер. тока

|

|

Наименование

программного обеспечения

|

Concept ProWORX

3 Unity Pro

|

|

Количество

дискретных входов

|

16

|

|

Группа каналов

|

16

|

|

Напряжение

дискретного входа

|

230 V пер. ток

|

|

Сигнализация

|

1 светодиод

зеленый, function: производится обмен данными по шине (Active) отказ (F) 16

светодиодов зеленый,

|

На рисунке 2.2 в слоте 5 и 6 изображены модули дискретного

вывода 140DAO84000. Технические характеристики приведены в таблице 2.4.

Рисунок 2.4 - Модуль дискретного вывода 140DAO84000

Таблица 2.4 - Технические характеристики модуля дискретного

вывода

|

Семейство

продуктов

|

Платформа

автоматизации Modicon Quantum

|

|

Тип изделия или

компонента

|

Модули дискретного

вывода переменного тока

|

|

Количество

дискретных выходов

|

16

|

|

Тип дискретного

выхода

|

Гальв.

развязанный

|

|

Группа каналов

|

16 групп по 1

каналу

|

|

Напряжение

дискретного выхода

|

20…253 V пер.

ток

|

Система управления в общем виде представлена на рисунке 2.5.

Рисунок 2.5 - Общий вид ПЛК

Для перемещения грузов с конвейера на конвейер в

автоматических системах сортировки применяют гидравлические,

электропневматические, электромагнитные и электромеханические толкатели, основной

проблемой таких устройств является оптимальное сочетание плавности и скорости

выполнения своей технологической задачи для обеспечения качества операций с

грузами.

Например, в системах сортировки багажа аэропортов

используются толкатели типов Т569П (рисунок 2.6) и Т593 (рисунок 2.7).

Аналогичные толкатели применяются в системах сортировки автоматических

складских комплексов.

Рисунок 2.6. - Толкатель Т569П

Рисунок 2.7 - Толкатель Т593

Характеристики толкателя Т593:

- Мотор-редуктор 75 кВт смонтированный на

валу

Облицовка плуга резиной стойкой к ударным

нагрузкам

Оптимизированное движение плеча толкателя

Время цикла

Скорость конвейера сортировки

Багаж перемещается в «виртуальные» окна

максимальной длиной 2 м

Завершение движения определяется CAMS

Вращение мотора на 360 градусов за один

полный цикл

Необслуживаемые подшипники

Гибкость проектных решений

Современная система управления на базе ПЛК

В данной разрабатываемой системе сортировки будет применён

толкатель Т569П, так как должна соблюдаться ориентация груза на конвейерной

ленте. Но у данного толкателя есть ряд конструктивных недостатков таких, как

преобразование вращательного движения в поступательное посредством передачи

зубчатое колесо - рейка.

Замена передачи колесо-рейка на шариковинтовую, которая

располагается соосно двигателю, как нельзя лучше скажется на упрощении

конструкции и увеличению срока службы основных деталей толкателя.

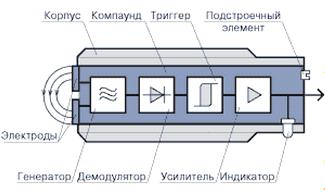

Емкостные датчики крайнего положения толкателей

Рисунок 2.8 - Емкостной датчик приближения

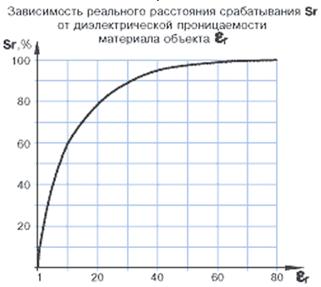

Емкостные выключатели срабатывают как от электропроводящих

объектов, так и от диэлектриков. При воздействии объектов из электропроводящих

материалов реальное расстояние срабатывания Sr максимально, а при воздействии

объектов из диэлектрических материалов расстояние Sr уменьшается в зависимости

от диэлектрической проницаемости материала er (см. график зависимости Sr от er

и таблицу диэлектрической проницаемости материалов).

При работе с объектами из различных материалов, с разной

диэлектрической проницаемостью, необходимо пользоваться графиком зависимости Sr

от er.

Номинальное расстояние срабатывания (Sn) и гарантированный

интервал воздействия (Sa), указанные в технических характеристиках

выключателей, относятся к заземленному металлическому объекту воздействия

(Sr=100%).

Соотношение для определения реального расстояния срабатывания

(Sr): 0,9 Sn < Sr < 1,1 Sn.

Рисунок 2.9 - Устройство емкостного датчика

Разнообразие объектов воздействия, вызывающих срабатывание

емкостных выключателей, обуславливает широкий спектр областей, в которых они

применяются.

Рисунок 2.10 - График зависимости реального расстояния

срабатывания датчика от диэлектрической проницаемости материала объекта

Наибольший эффект достигается при использовании в системах:

контроля уровня наполнения резервуаров, емкостей, контейнеров

сыпучими и жидкими материалами;

контроля уровня содержимого в упаковке, в таре;

сигнализации разрыва лент;

счета и позиционирования объектов любого рода.

Возможно применение емкостных выключателей в пищевой и в

химической отраслях промышленности. При этом для исключения непосредственного

контакта активной поверхности выключателя с пищевыми продуктами или же с

химически агрессивными средами, можно рекомендовать использовать защитную

диэлектрическую перегородку, изготовленную из соответствующих материалов.

При необходимости обнаружения веществ и материалов,

находящихся за металлической стенкой, в ней следует выполнить окно, закрытое

диэлектрической перегородкой, перед которой устанавливают емкостный

выключатель. Толщина перегородки должна быть значительно меньше расстояния

воздействия выключателя, а диэлектрик должен иметь малую диэлектрическую

проницаемость er.

Световой датчик контроля положения грузов на конвейерной

системе (рисунок 2.11). Технические характеристики приведены в таблице 2.5.

Рисунок 2.11 - Фотоэлектрический датчик

Таблица 2.5 - Технические характеристики фотоэлектрического датчика

|

Габаритные

размеры

|

23,5 х 74,5 х

63 мм

|

|

Материал

корпуса

|

пластик

|

|

Напряжение

питания

|

10…30 В пост.

тока, 12…240 В пост. тока/24…240 В перем. тока

|

|

Тип выходного

сигнала

|

NPN/PNP/реле

SPDT

|

|

Класс защиты

|

IP66

|

|

Диапазон

рабочих температур

|

-25…55 °C

|

|

Макс. диапазон

работы

|

0…45 м

|

|

Частота работы

|

25 Гц / 1000 Гц

|

|

Источник

излучения

|

красный

светодиод

|

|

Подключение

|

терминал /

разъем / кабель

|

Промышленный автоматический сканер

штрих-кода (рисунок 2.12). Технические характеристики приведены в таблице 2.6.

Рисунок 2.12 - Автоматический стационарный

сканер штрих-кода

Таблица 2.6 - Технические характеристики Argus DX8200А

|

Вес

|

11 кг

|

|

Материал

корпуса

|

Сталь

|

|

Размеры

|

470 х 300 х 147

мм

|

|

Напряжение

питания

|

От 20 до 30Vdc

или от 85 до 264 Vdc

|

|

Расстояние

считывания

|

От 30 до 1800

мм

|

|

Скорость

считывания

|

1000 скан./сек

|

|

Макс. разрешение

|

0, 25 мм

|

Все наиболее

используемые символики штрих-кодов

|

|

Тип считывателя

|

Лазер

|

|

Интерфейсы

|

RS232, RS485,

Ethernet

|

|

Рабочая

температура

|

0 - 50 °С

|

|

Температура

хранения

|

-20 - 70 °С

|

|

Влажность

|

90% без

конденсата

|

Преобразователь частоты ATV61HU30M0 (рисунок 2.13)

используется для создания современных систем обогрева, вентиляции и

кондиционирования в промышленных и коммерческих зданиях, а так же для

регулирования насосных агрегатов, транспортировка и подъем грузов,

деревообрабатывающие и текстильные машины, технологическое оборудование и т.д.

Преобразователь частоты Altivar 61 используются для трёхфазных асинхронных

двигателей мощностью от 0,75кВт до 630кВт, а так же позволяет уменьшить

эксплутационные расходы путем оптимизации потребления энергии, значительно

повышая комфортность.

Рисунок 2.13 - Преобразователь частоты ATV61HU30M0

Различные встроенные функции позволяют адаптировать

преобразователь для использования в электрических установках, сложных управляющих

системах и системах диспетчеризации инженерного оборудования здания. В

преобразователе так же учитывается необходимость электромагнитной совместимости

и уменьшения гармонических составляющих тока. В зависимости от характеристик,

каждый тип (UL типа 1/IP 20 или UL типа 12/IP 54) либо имеет

встроенные фильтры ЭМС класса А или В и дроссели звена постоянного тока, либо

эти элементы доступны в качестве дополнительного оборудования.

2.5 Расчёт механических характеристик

асинхронного электродвигателя при законе частотного регулирования

При определении законов частотного регулирования АД в широком

изменении частоты напряжения питания наибольшее применение получила Т-образная

схема замещения, поскольку она отражает (в отличие от Г-образной схемы) изменение

тока намагничивания (магнитного потока) при изменении частоты и нагрузки

двигателя, что соответствует физике процессов в АД. Это особенно необходимо

учитывать на низких частотах, когда падение напряжения на сопротивлениях

обмотки статора становится соизмеримым с величиной приложенного напряжения.

Напомним, что в Г-образной схеме замещения контур намагничивания вынесен на

вход и поэтому ток намагничивания не зависит от падения напряжения на обмотке

статора. С учетом принятых обозначений на рисунке 2.14 приведена Т-образная

схема замещения АД,

Рисунок 2.14 - Т-образная схема замещения

где  - ток статора;

- ток статора;  - ток ротора, приведенный к статору;

- ток ротора, приведенный к статору;

ток намагничивания; Е1 - Э.Д.С. статора;

Е2 - Э.Д.С. ротора, приведенная к статору;

Тип электродвигателя - 4А112MА6У3.

КПД,%  (при

(при  75%)

75%)

cosφ,  (при

(при  75%)

75%)

Параметры схемы замещения:

Расчет параметров Т-образной схемы замещения:

Номинальный ток:

А

А

Базовое сопротивление:

Ом

Ом

Индуктивное сопротивление намагничивающего контура при

номинальной частоте;

Ом

Ом

Активное сопротивление обмотки статора:

Ом

Ом

Индуктивное сопротивление рассеяния фазы статора при

номинальной частоте;

Ом

Ом

Активное сопротивление обмотки ротора:

Ом

Ом

Индуктивное сопротивление рассеяния фазы ротора, приведенное

к статору, при номинальной, частоте;

Ом

Ом

Для построения механических характеристик воспользуемся формулой

для построения характеристики n(M), при различных частотах питающей сети.

, (2.1)

, (2.1)

где,  - число пар полюсов;

- число пар полюсов;

- напряжение на статоре;

- напряжение на статоре;

- угловая скорость поля;

- угловая скорость поля;

- активное сопротивление обмоток статора и ротора;

- активное сопротивление обмоток статора и ротора;

- коэффициент рассеяния машины;

- коэффициент рассеяния машины;

- относительная частота напряжения на статоре;

- относительная частота напряжения на статоре;

- относительная частота роторной ЭДС;

- относительная частота роторной ЭДС;

- полное индуктивное сопротивление фазы статора и ротора при

разомкнутой цепи статора и ротора;

- полное индуктивное сопротивление фазы статора и ротора при

разомкнутой цепи статора и ротора;

- индуктивное сопротивление намагничивающего контура при

номинальной частоте;

- индуктивное сопротивление намагничивающего контура при

номинальной частоте;

Полное индуктивное сопротивление фазы статора при разомкнутой цепи

ротора;

Ом

Ом

Полное индуктивное сопротивление фазы ротора при разомкнутой

цепи статора;

Ом

Ом

Коэффициент рассеяния машины:

Для построения графиков зависимости момента от частоты вращения

при различных частотах питающей сети (рисунок 2.15) воспользуемся таблицами

2.7, 2.8 и 2.9. Значения в таблице получены по формуле 2.1.

Таблица 2.7 - При

; тогда

; тогда  ;

;  ;

;  В

В

|

, , 104.6104.6104.6104.6104.6104.6104.6104.6104.6104.6 104.6104.6104.6104.6104.6104.6104.6104.6104.6104.6

|

|

|

|

|

|

|

|

|

|

|

|

, , 104.699.46794.28983.73373.26762.852.33341.86731.4 104.699.46794.28983.73373.26762.852.33341.86731.4

|

|

|

|

|

|

|

|

|

|

|

|

0,050,10,150,20,30,40,50,60,7 0,050,10,150,20,30,40,50,60,7

|

|

|

|

|

|

|

|

|

|

|

|

, , 0.41835.47259.52474.08482.18186.67183.95178.81673.17967.762 0.41835.47259.52474.08482.18186.67183.95178.81673.17967.762

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.8 - При

; тогда

; тогда  ;

; ;

;  В

В

|

, , 52.33352.33352.33352.33352.33352.33352.33352.33352.33352.333 52.33352.33352.33352.33352.33352.33352.33352.33352.33352.333

|

|

|

|

|

|

|

|

|

|

|

|

, , 52.33349.7247.144.48741.86736.63331.426.16720.93315.7 52.33349.7247.144.48741.86736.63331.426.16720.93315.7

|

|

|

|

|

|

|

|

|

|

|

|

2,5*10-40,0250,050,0750,10,150,20,250,30,35 2,5*10-40,0250,050,0750,10,150,20,250,30,35

|

|

|

|

|

|

|

|

|

|

|

3. Разработка программного обеспечения для

управления системой сортировки

.1 Назначение системы управления. Возможности и

функции

Система автоматического управления системой сортировки грузов

предназначена для автоматического управления, контроля и защиты оборудования.

Система предусматривает как автономный режим, так и режим ручного управления.

Система автоматического управления имеет следующие

функциональные возможности:

непрерывный контроль и измерение технологических параметров;

автоматический контроль положения грузов;

управление электродвигателями, в случае неисправности ПЧ

(релейное управление);

ручное управление электродвигателями со шкафа ПЧ и панели

оператора;

защита электрооборудования САУ сортировкой от перегрузок по

току и короткого замыкания;

диагностирование неисправностей и работоспособности системы;

отображение текстовой и графической информации о состоянии

технологического процесса и оборудования на панели оператора;

автоматическое определение и отображение об отклонении от

технологических параметров;

резервирование данных, на случай отказа основного

контроллера;

Различные методы управления позволяют, в случае неисправности

или отказа оборудования, без затруднения заменить тот, или иной агрегат, не

останавливая технологический процесс.

3.2 Определение и выбор среды разработки

программного обеспечения

Программируемые логические контроллеры (ПЛК), являются широко

распространенными средствами автоматизации в составе локальных и распределенных

систем контроля и управления.

Языки программирования ПЛК во многом определяются конкретными

приложениями, а также требованиями современных сложных распределенных систем

управления. Графическое представление прикладных программ - это типичная

особенность программирования ПЛК. Текстовые языки широко используются при

программировании компьютеров.

Программирование логики ведется с применением языков SFC, LD, FBD, IL, ST, а также дополнительных

интерактивных редакторов для описания переменных, определений и конфигурации

ввода / вывода.

Все языки программирования контроллеров взаимоувязаны - для

них стандарт определяет единые модели ПО, связных функциональных блоков и модель

собственно программирования. Стандартизированы общие элементы этих языков и,

прежде всего, используемые символы, типы данных и переменные. Определены

функции и функциональные блоки, их декларации, наборы стандартных функций и

функциональных блоков, понятия программ на этих языках. Стандарт определяет и

такие общие элементы, как конфигурации, ресурсы, пути доступа, задачи. Все это

дает возможность программирования на любом из этих языков с обеспечением

генерации кодов единой программы. Языки программирования определены в стандарте

таким образом, что допускают разработку приложений на их смеси, которая

впоследствии собирается в единую исполняемую программу. Кроме того, стандарт

открыт для использования других языков программирования. И, наконец, в стандарте

рассмотрена специфика каждого из языков.содержит следующие IEC языки

программирования:(Ladder Diagram) - вариант класса языков релейно-контактных

схем;(Functional Block Diagram) - аналогичен функциональной схеме электронного

устройства с использованием логических элементов;(Sequential Function Chart) -

язык диаграммного типа, аналогичный блок-схемам алгоритмов;(Structured Text) -

текстовый высокоуровневый язык общего назначения, по синтаксису напоминает

Паскаль;(Instruction List) - текстовый язык низкого уровня, по синтаксису

напоминает Ассемблер.- Modsoft-ориентированную лестничную диаграмму.

Управляющая программа создается из секций согласно логической

структуре. Внутри секции используется только один язык программирования.

Базисными элементами языка программирования являются FBD согласно IEC функций и

функциональные блоки, которые являются связываемыми логическими единицами.

Переменные для связывания базисных элементов внутри секции не

требуются для графических языков программирования FBD, LD, SFC и LL984, потому

что эти связи реализованы через соединения. Остальные переменные, например, для

передачи данных между различными секциями, конфигурируются с помощью редактора

переменных.

Среда разработки Concept 2.6. фирмы Schneider Electric выбрана для создания

управляющей программы, т. к. она ориентирована по данный класс

микроконтроллеров.

3.3 Устройство САУ сортировки грузов

Система

состоит из программируемого логического контроллера, диспетчерского пункта

управления, датчиков контроля положения грузов на конвейерной ленте, датчиков

крайнего положения толкателей, девяти асинхронных электродвигателей и четырёх

преобразователей частоты.

Система

передачи данных между устройствами осуществляется по шине ModBus с использованием

интерфейса RS-485.

С датчков контроля положения грузов и контроля крайнего

положения толкателей информация поступает посредством двухпроводной системы

межблочной коммутации в программируемый логический контроллер, который подаёт

управляющие сигналы на соответствующие преобразователи частоты по промышленной

сети ModBus с интерфейсом RS-485. Преобразователи частоты подают асинхронным

электродвигателям соответствующее напряжение и частоту через силовые кабели.

Электродвигатель сопряжён с толкателем через муфту. Человеко-машинный интерфейс

реализован удалённо по сети ModBus (RS-485) в диспетчерском пункте управления.

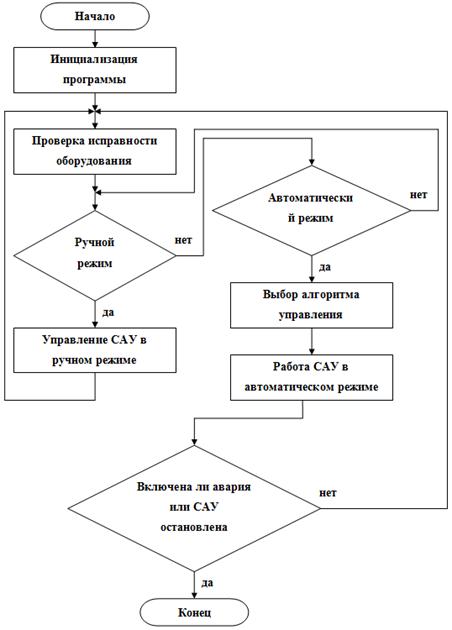

3.4 Блок-схема алгоритма работы САУ

Алгоритм решения задачи получается более эффективным, если

использовать метод пошаговой разработки, суть которого заключается в том, что

алгоритм разрабатывается «сверху вниз». Вначале определяется общий подход к

решению задачи, затем выделяются отдельные самостоятельные части, которые

выполняют какую-то конечную обработку данных. Каждая из выделенных частей в

свою очередь может разбиваться на отдельные части. Такой подход позволяет

разбить алгоритм на части (блоки, модули), каждая из которых решает

самостоятельную подзадачу. Каждый из модулей (блоков) реализуется в виде

отдельной процедуры или функции. Тогда решение задачи состоит из последовательного

вызова процедур.

Рисунок 3.1 - Блок-схема алгоритма работы САУ

Работа блок-схемы алгоритма. При запуске системы происходит

инициализация всех переменных, счетчиков, таймеров и других функций. В

зависимости от положения переключателя «Местное / Дистанционное» управление

системой осуществляется со шкафа управления («Местное») или с диспетчерского

пункта управления («Дистанционное»).

В автоматическом режиме асинхронные двигатели подключаются к

сети через преобразователь частоты (Автоматическое управление) или напрямую в

сеть (Релейное управление в случае неисправности преобразователя частоты). В

автоматическом режиме проверяется готовность ПЧ, а так же его неисправность.

Проверяется готовность всех электродвигателей и датчиков. В ручном режиме

возможно отключение двигателей от сети. Местное управление необходимо для

отладки и ремонта системы. Блок-схема управляющего алгоритма изображена на

рисунке 3.1.

3.5 Блок-схема алгоритма управляющей программы

По обобщённой блок-схеме алгоритма работы системы получим

блок-схему в развёрнутом виде, представленную на рисунке 3.2, отражающую работу

управляющей программы.

Рисунок 3.2 - Блок-схема алгоритма управляющей программы

3.6 Программа управления САУ

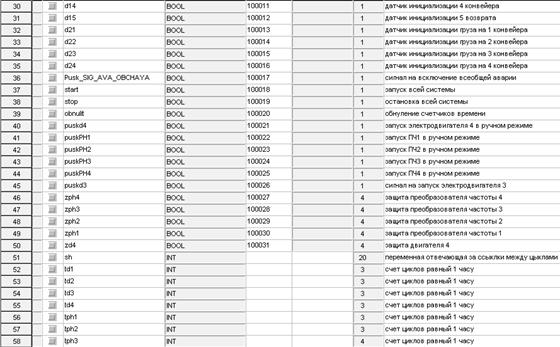

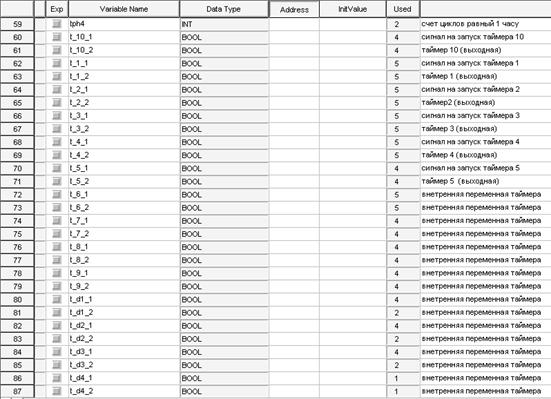

Для создания управляющей программы введены переменные,

которые изображены на рисунке 3.3.

Рисунок 3.3 - Окно ввода переменных

Листинг кода управляющей программы приведён на рисунке 3.4.

Рисунок 3.4 - Программный код управляющей программы

3.7

Разработка графического интерфейса оператора

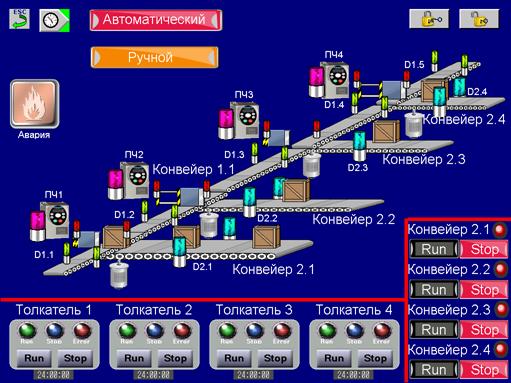

На

графической панели изображены основные узлы и агрегаты автоматической системы

сортировки грузов на складе. В которую входят два рабочих стола панели

оператора (рисунок 3.5 и 3.6). На рисунке 3.5 осуществляя отображение текущего

состояния преобразователей частоты, электродвигателей толкателей и конвейеров а

так же управления ими при помощи кнопок «RUN» «STOP» в ручном режиме,

отображение времени работы каждого агрегата. При автоматическом управлении

графическая панель отображает состояние всех элементов, а так же индикацию при

включении и отключении преобразователей частоты и соответствующих им

электродвигателей. В систему управления так же введены кнопки блокировки и

разблокировки и соответствующая включению сигнализации и остановки всей системы

кнопки авария остановки панели.

Рисунок

3.5 - Главное окно графической панели оператора

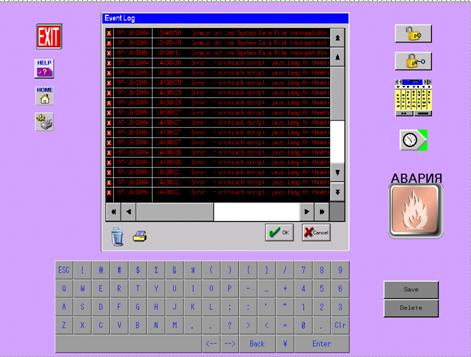

Рисунок

3.6 - Окно сбора данных графической панели оператора

Второе

окно отображения графической информации (рисунок 3.6) включает в себя

виртуальную клавиатуру, окно сбора данных, кнопки сохранения / удаления

информации из памяти панели, кнопку аварийной остановки системы, кнопки

блокировки и разблокировки панели, системные часы, кнопки вывода на печать, а

так же кнопку выхода на главное окно панели.

4.

Технико-экономическое обоснование проекта

.1

Постановка задачи оценки эффективности проекта

Понятие «автоматизированная система» (АС) охватывает все типы

систем, функционирование которых осуществляется в результате согласованного

взаимодействия человека и соответствующего комплекса средств автоматизации его

труда на базе ЭВМ.

Целью дипломного проектирования является разработка

автоматизированной мехатронной системы сортировки грузов на складе. АС

предусматривает возможность установки системы на автоматических складах.

В данном разделе рассчитывается стоимость ее разработки.

Экономическая оценка работы заключается в раскрытии следующих пунктов.

· Расчет себестоимости обновлённой системы.

· Расчет отпускной цены автоматизированной

системы.

По результатам этих расчетов определяется экономическая

эффективность разработки и внедрения АС и дается обоснование необходимости и

целесообразности ее создания и внедрения.

4.2

Расчет себестоимости автоматической системы

Себестоимость

- это стоимостная оценка используемых в процессе производства продукции (работ,

услуг) природных ресурсов, сырья, материалов, топлива, энергии, основных

фондов, трудовых ресурсов и других затрат на ее производство и реализацию.

Для

проведения расчета выберем себестоимость по элементам затрат.

Себестоимость по элементам затрат включает в себя:.

Материальные затраты:

) Сырье, материалы, комплектующие изделия и т.д.

) Топливо, энергия.

) Общепроизводственные затраты.. Оплата труда:

) Основной производственный персонал.

) Вспомогательный производственный персонал (обслуживание оборудования

и т.п.).

) Интеллектуально-трудовой персонал.

) Служащие (руководство, менеджеры, бухгалтера и т.д.).

) Младший обслуживающий персонал.. Отчисления на социальные

мероприятия.. Амортизация.. Прочее.

Приведем список необходимого оборудования и материала,

входящего в состав автоматизированной системы, с указанием затрат на них

таблице 4.1.

Таблица 4.1 - Затраты на материалы и оборудование

|

Наименование

|

Кол-во

|

Единицы измерения

|

Цена за ед., руб.

|

Ст-ть, руб.

|

|

Модуль питания

|

1

|

14000

|

14000

|

|

ЦПУ

|

1

|

шт.

|

25000

|

25000

|

|

Модуль I/O

|

4

|

шт.

|

12000

|

48000

|

|

Световой датчик

|

9

|

шт.

|

1000

|

9000

|

|

Емкостной датчик

|

8

|

шт.

|

2000

|

16000

|

|

Преобразователь частоты

|

4

|

шт.

|

35000

|

140000

|

|

Графическая панель

|

1

|

шт.

|

30000

|

30000

|

|

Асинхронный электродвигатель

|

4

|

шт.

|

3500

|

14000

|

|

Итого

|

|

|

|

296000

|

Разработка автоматизированной системы велась в течение 60

дней по 4 часа, примерный расход электроэнергии составил:

P=60 д*4 ч*0,8 кВт/ч=192 кВт

Стоимость одного киловатта электроэнергии составляет 2,32 р.

Стоимость потраченной электроэнергии составит:

Sэ=96 кВт *2,32 р=445,44 р.

Затраты на топливо не учитываются, принимается, что все

компоненты автоматизированной системы были доставлены бесплатно.

Общепроизводственные затраты

Отсутствуют.

В ходе разработки и реализации автоматизированной мехатронной

системы потребуются рабочие следующих специальностей:

инженер-техник, для монтажа автоматизированной системы (0,5

ставки);

инженер-программист, непосредственная реализация

автоматизированной системы.

Произведем расчет оплаты труда данных работников исходя из

четырех часового рабочего дня на 30 дней работы.

Таблица 4.2 - Расчет оплаты труда

|

Должность

|

Заработная плата

|

|

Инженер-техник

|

4 500

|

|

Инженер-программист

|

8 000

|

|

Итого

|

12 500

|

Отчисления включают в себя отчисления в пенсионный фонд

(28%), фонд занятости (1.5%), медицинское страхование (3.6%), социальное

страхование (5.4%), в фонд образования (1%) и транспортный налог (1%), всего

40,5% от всей заработной платы.

Произведем расчет амортизации двух компьютеров (комплектов)

применяемых для разработки автоматизированной системы.

Первоначальная стоимость компьютеров 47 300, норма амортизации на

2012 год - 4% в месяц, расходы за 30 дней разработки составили:

р

р

Полная себестоимость автоматизированной системы составила:

S=

296000+445,44+12500+5062,5+2283,6=316291 р.

S=

296000+445,44+12500+5062,5+2283,6=316291 р.

Анализируя существующие аналоги легко убедится, что себестоимость

такой системы будет выше на 100-200 тысяч рублей, так как остальные затраты

остаются теми же. Основываясь на этом, делаем вывод, что реализация данной

системы оптимальна.

Затраты компании владельца автоматического склада на приобретение

и внедрение системы

Положим, что цена автоматизированной

системы равна её себестоимости, разработчик не берет никаких денег. Таким

образом затраты на приобретение системы равны 316291 р. Затраты на топливо при доставке компонентов автоматизированной

системы на место эксплуатации в центр диспетчеризации составляют 10000 р.

Разработчиком автоматизированной системы проводится четырехчасовое бесплатное обучение персонала для работы

с автоматизированной системой. Итого полные затраты компании владельца автоматизированного

склада на

приобретение и внедрение

данной

автоматизированной системы составили 326291 р.

Экономический эффект - разность между результатами деятельности

хозяйствующего субъекта и произведенными для их получения затратами на

изменения условий деятельности.

Учитывая специфику разрабатываемой

системы, а именно автоматическая

система сортировки, выделим основные показатели, по которым может быть произведен

расчет эффективности:

экономия от повышения производительности труда; сокращения времени на обновление, обработку информации и занесения

информации в БД;

уменьшение ошибок персонала в сортировочном пункте благодаря

использованию новой системы сортировки.

Оперативный сбор, анализ и сохранение

информации не возможен даже по средством

большой группы людей. Использование в этом случае автоматизированной системы

является единственным выходом в данной ситуации. Произведем расчет

экономической эффективности от повышения производительности труда за счет

внедрения АС по следующей формуле

Эпт = Траб * Ззп * 1,2 * 1,26,

где Траб - доля высвобожденного рабочего времени за счет

интенсификации трудового процесса посредством применения АСУ;

Ззп - зарплата оператора ПК (руб./мес.);

,2 - коэффициент, учитывающий дополнительную зарплату

(10%-12%);

,26 - коэффициент, учитывающий сумму на ЕСН и отчисления в

ФСС.

Расчет Траб произведем по формуле:

,

,

где Тэвм - анализ существующих данных с

применением АС (сбор данных не учитывается по описанным выше причинам) (около 2 сек.);

Тручн - расчет модели вручную (около 3 часов).

Установим долю высвобожденного рабочего времени по формуле:

Подставляя полученное значение в формулу (1) и на основании данных

о ежемесячном окладе оператора ПК - 18000 руб., вычислим экономическую

эффективность от повышения производительности труда за счет использования АСУ:

Эпт=0,994*14 000*1,2*1,26=27190,916 р.

Общая экономическая эффективность Э от внедрения АСУ:

Э=Экп+Эпт

Э=27190,916 (руб.).

Произведем расчет срока возврата инвестиций, вложенных в

разработку АСУ по формуле:

,

,

где То - время окупаемости АСУ (мес.);

Зразр - затраты на разработку АСУ;

Звнед - затраты на внедрение АСУ на одно рабочее место;

Э - общая экономическая эффективность внедрения.

(мес.).

(мес.).

Таким образом, срок окупаемости автоматизированной системы

сортировки составляет 6 месяцев.

Вывод: Эффективность внедрения автоматической системы заключается

в том, что позволяет наглядно продемонстрировать скорость сортировки грузов до

и после установки.

Заключение

В дипломном проекте рассмотрены следующие этапы разработки

автоматической мехатронной системы сортировки грузов на складе:

обоснована актуальность выбранной темы;

определён круг задач и функций разрабатываемой системы;

проведено обоснование выбора;

разработан алгоритм и сама управляющая программа;

Разработана автоматическая система управления сортировкой грузов

на складе, повышено качество регулирования скорости электродвигателей

толкателей посредством частотного управления, а так же безопасность перемещения

грузов по конвейерной системе и увеличена надёжность системы за счёт упрощения

технологического процесса.

Список источников

1. Безопасность

жизнедеятельности. Ч. 1 Безопасность жизнедеятельности на железнодорожном

транспорте; учебник для вузов ж.-д./транспорта/К.Б. Кузнецов, В.К. Васин, В.И.

Купаев, Е.Д. Чернов; Под ред. К.Б. Кузнецова - М.: Маршрут, 2005.-576 с.

2. Безопасность

жизнедеятельности. Ч. 2 Охрана труда на железнодорожном транспорте; учебник для

вузов ж.-д./транспорта/ К.Б. Кузнецов, В.И. Бекасов, В.К. Васин, А.П. Мезенцев,

Ю.П. Чепульский; Под ред. К.Б. Кузнецова - М.: Маршрут, 2006. - 536 с.

. Бурлаев

Ю.В. Безопасность жизнедеятельности на транспорте/ Ю.В. Бурлаев; доп., рек.

М-вом Образования РФ. - М.: Академия, 2004 - 288 с.

. Инженерные

расчеты системы безопасности труда и промышленной экологии/ Под. Ред. А.Ф.

Борисова. - Н. Новгород: Нижегородский государственный

архитектурно-строительный университет, 2000.-256 с.

. Гост

12.0.003-74 Система стандартов безопасности труда. Опасные и вредные

производственные факторы.

. ЦНИИТЭИ.

Железнодорожный транспорт. Серия «Безопасность труда»

. Маслов

Н.Н., Коробов Ю.М. Охрана окружающей среды на железнодорожном транспорте: учеб.

Для вузов. - М.: Транспорт, 1997.

. Охрана

окружающей среды и экологическая безопасность на железнодорожном транспорте:

учеб. Пособие/ под ред. Проф. Зубрева Н.И., Шараповой Н.А. - М.: УМК МПС

России, 1999. 592 с.

. Нормативно-правовые

основы обеспечения экологической безопасности на железнодорожном транспорте./

Под ред. Н.И. Узникова. - М.: Желдориздат, 2001. -256 с.

. ЦНИИТЭИ.

Железнодорожный транспорт. Серия «Экология и железнодорожный транспорт»

. СанПиН

2.1.7.1322-03 «Гигиенические требования к размещению и обезвреживанию отходов

производства и потребления»

. ГОСТ

13.020 Охрана окружающей среды.

. Сандлер

А.С., Сарбатов Р.С. Автоматическое частотное управление асинхронными

двигателями. - М.: Энергия, 1974. - 328 с.

. Козаченко

В.Ф. Микроконтроллерная система управления преобразователями частоты для

объектно-ориентированных электроприводов.

. Браславский

И.Я., Ишматов З.Ш., Барац Е.И. Принципы построения микропроцессорной системы

управления частотно-регулируемым асинхронным электроприводом

. Булгаков

А.А. Частотное управление асинхронным двигателем - М.: Энергоиздат, 1982. - 216

c.

17. www.schneider-electric.ru

. Эрриот

П. Регулирование производственных процессов: Пер. с англ. М.: Энергия, 1967.

. Башарин

А.В. Управление электроприводами - Л.: Энергоиздат, 1982.-392 с.

. Москаленко

В.В. Автоматизированный электропривод. Учебник для вузов. - М.:

Энергоатомиздат, 1986. - 416 с.

. Иващенко

Н.Н. Автоматическое регулирование. Теория и элементы систем / Н.Н. Иващенко.

М.: Машиностроение, 1978. - 736 с.

автоматический

груз надежность электродвигатель