Розрахунок теплового постачання

1. ЗАГАЛЬНА ЧАСТИНА

.1 ХАРАКТЕРИСТИКА СПОЖИВАЧІВ ТЕПЛА

Основним видом теплових навантажень

є опалення, вентиляція і гаряче водопостачання.

Витрати тепла залежать від

температури зовнішнього повітря, об’єму споруди, опалювальних характеристик

споживачів.

Котельна району, що проектується,

забезпечує споживачів теплом на опалення, гаряче водопостачання і вентиляцію.

Основними споживачами опалення і

гарячого водопостачання є: житлові будинки, дит’ясла і шкільні заклади.

Із перерахованих теплових

навантажень: теплове навантаження на опалення є сезонним навантаженням, а

теплове навантаження на гаряче водопостачання виступає цілорічним

навантаженням.

Основним теплоносієм, що забезпечує

ці види теплових навантажень, є вода, тому для покриття споживання теплового навантаження

будемо в котельні, що проектується, встановлювати водонагрівачі-котли.

Відомості про споживачів теплового

навантаження зводимо у таблицю.

Таблиця 1

Характеристика споживачів тепла

|

Найменування споживачів

|

Об’єм споруди, V (м3)

|

t0 всередині

приміщення

|

Питома опалювальна характеристика до Вт/м2к

|

а витрати гарячої води (л)

|

т (чол.)

|

Т час

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Житловий будинок 7 8 9 10 11 12 13 13а 14 15

|

11090 11090 14352 9048 9048 9048 9048 14352

9958 15720

|

+18 +18 +18 +18 +18 +18 +18 +18 +18 +18

|

0,31 0,31 0,31 0,31 0,31 0,31 0,31 0,31 0,31

0,31

|

105 105 105 105 105 105 105 105 105 105

|

200 200 306 160 160 160 160 300 210 210

|

24 24 24 24 24 24 24 24 24 24

|

|

Дитячий садок

|

6320

|

+20

|

0,38

|

35

|

158

|

10

|

|

Дитячий садок

|

7991

|

+20

|

0,38

|

35

|

180

|

10

|

|

Житловий будинок 26а 26б 26в 13 13а 14 15а 16

|

15637 31430 15637 15637 31430 15637 31430

31430

|

+18 +18 +18 +18 +18 +18 +18 +18

|

0,31 0,31 0,31 0,31 0,31 0,31 0,31 0,31

|

105 105 105 105 105 105 105 105

|

200 380 200 200 380 200 380 380

|

24 24 24 24 24 24 24 24

|

|

Дитячий садок

|

9638

|

+20

|

0,38

|

35

|

160

|

10

|

|

Дитячий садок

|

9580

|

+20

|

0,38

|

35

|

260

|

10

|

|

Школа

|

22352

|

+20

|

0,38

|

35

|

218

|

10

|

|

Житловий будинок 144 145 146 147 148 149 150

|

17432 17432 17432 17432 9632 9632 9632

|

+18 +18 +18 +18 +18 +18 +18

|

0,31 0,31 0,31 0,31 0,31 0,31 0,31

|

105 105 105 105 105 105 105

|

280 280 280 280 280 200 200

|

24 24 24 24 24 24 24

|

|

Училище І корпус ІІ корпус

|

16510 7364

|

+18 +18

|

0,38 0,38

|

35 60

|

190 91

|

30 24

|

|

Житловий будинок 131 132

|

17000 17600

|

+18 +18

|

0,31 0,31

|

105 105

|

280 280

|

24 24

|

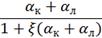

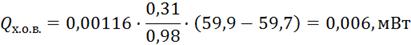

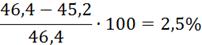

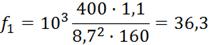

.2 ВИЗНАЧЕННЯ ТЕПЛОВОГО НАВАНТАЖЕННЯ

РАЙОНУ

Котельня, яка проектується,

забезпечує теплом споживачів, в основному житлові будинки.

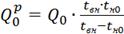

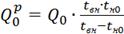

Тепло, що віддається на опалення,

визначають за формулою

(Вт)

(Вт)

де

- розрахункові витрати тепла при

- розрахункові витрати тепла при

= - 240С (м. Донецьк)

= - 240С (м. Донецьк)

- температура всередині приміщення,

- температура всередині приміщення,

- температура зовнішнього повітря

на поточний період,

- температура зовнішнього повітря

на поточний період,

- витрати теплоти на опалення при

максимальній зовнішній температурі повітря.

- витрати теплоти на опалення при

максимальній зовнішній температурі повітря.

= q0 V (tвн - tно)

= q0 V (tвн - tно)

де q0 -

питома відносна характеристика [1]

V -

об’єм споруди (м3)

tвн -

температура повітря всередині приміщення.

Для житлового будинку № 7

=0,31·11090(18-(-24) = 139734 Вт,

=0,31·11090(18-(-24) = 139734 Вт,

тоді

Аналогічно визначаємо витрати

теплоти на опалення для інших споживачів і отримані результати зводимо у

таблицю 2.

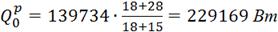

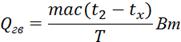

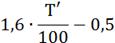

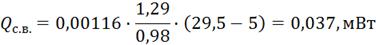

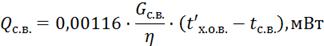

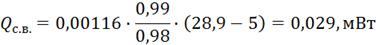

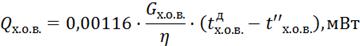

Середньогодинні витрати

теплоти на гаряче водопостачання визначають за формулою:

де Т - кількість годин подачі

тепла гарячої води,

Т - для житлових будинків -

24 год

у школах - 12 год

у дитсадках - 10 год

а - норма витрати гарячої

води на 1 чол.

т кількість одиниць

споживання,

с - теплоємність води,

- температура гарячої води,

- температура гарячої води,

- температура холодної води, у

літній період (+150С) і взимку (+50С)

- температура холодної води, у

літній період (+150С) і взимку (+50С)

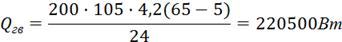

Для житлового будинку № 7:

Розрахунок

- аналогічно й отримано зводимо до

таблиці 2.

- аналогічно й отримано зводимо до

таблиці 2.

Таблиця 2

Теплове навантаження

котельної

|

Найменування споживачів

|

Витрати теплоти

|

|

|

на опалення   на гаряче водо пост. на гаряче водо пост.  ∑ ∑

|

|

|

|

Житловий будинок 7 8 9 10 11 12 13 13а 14 15

|

229163 229163 296569 127000 127000 127000

127000 369820 236680 232110

|

220500 220500 337365 176400 176400 176400

176400 330750 231525 319725

|

449663 449663 633934 303400 303400 303400

303400 700510 468205 551835

|

|

Дитячий садок

|

221410

|

105900

|

255900

|

|

Дитячий садок

|

150000

|

105900

|

255900

|

|

Житловий будинок 26а 26б 26в 13 13а 14 15 16

|

232110 437450 239110 239110 444450 239110

444450 444450

|

220250 418950 220250 220250 408950 200250

408950 408950

|

452360 856400 459360 459360 855400 432360

853400 853400

|

|

Дитячий садок

|

245930

|

112896

|

358826

|

|

Дитячий садок

|

177450

|

141500

|

285950

|

|

Школа

|

515360

|

148180

|

663540

|

|

Житловий будинок 144 145 146 147 148 149 150

|

407570 407570 407570 407570 407570 407570

407570

|

308000 308000 308000 308000 308000 308000

308000

|

715570 715570 715570 715570 715570 715570

715570

|

|

Училище І корпус ІІ корпус

|

24350 142900

|

21600 99450

|

265650 242350

|

|

Житловий будинок 131 132

|

410000 443000

|

206640 206640

|

616640 616640

|

|

Всього

|

12827555

|

6955291

|

19882846

|

∑Q=19,8МВт.

.3 ВИБІР ТЕПЛОНОСІЯ ТА ВИЗНАЧЕННЯ

ЙОГО ПАРАМЕТРІВ

Теплоносій вибирається у

відповідності до вимог санітарних норм (-105-54а, -102,54) та у залежності від

призначення будівлі.

Відповідно до вказаних норм для

опалення будівель застосовується у якості теплоносія - вода.

Система теплопостачання - закрита з

якісним регулюванням. Тому теплова мережа виконується за двохтрубною схемою, по

падаючій магістралі транспортується вода з температурою 1500С, по зворотній -

вода з температурою 700С.

Трубопроводи прокладаються у

непрохідних каналах на глибині 1,2метри.

Всі трубопроводи всередині котельної

прокладаються з ухилом 0,002 для забезпечення спуску води та відводу повітря.

Трубопроводи покриваються теплоізоляцією.

Трубопроводи на основі розрахунків

забезпечуються компенсаторами для компенсації температурних подовжень.

Якісне регулювання полягає у тому,

що змінюється якість теплоносія, тобто температура води змінюється у залежності

від температури зовнішнього повітря, якість теплоносія залишається незмінним,

таким чином і витрата електроенергії на мережеві насоси є постійною. При цьому

способі регулювання теплові мережі володіють стійким гідравлічним режимом, а це

означає - незначні експлуатаційні витрати на теплові мережі.

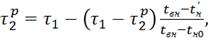

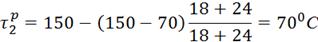

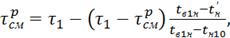

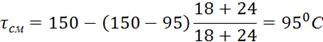

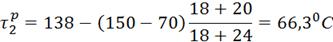

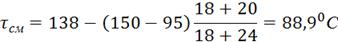

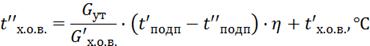

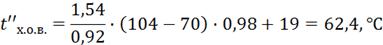

Наводимо розрахунок температурного

графіка

При t=-240C

зовнішнього

повітря

0С

0С

0С

0С

При tн1в=-200С

Таким чином продовжуємо далі

також для кожного значення зовнішньої температури. Усі дані розрахунку зведені

у таблицю. За даними розрахунку готуємо графік регулювання.

Таблиця 1.3

Температура води подаючій і

зворотній магістралях залежно від температури зовнішнього повітря, 0С

|

Температура теплоносія, 0С

|

Зовнішня температура повітря, 0С

|

|

-24

|

-20

|

-15

|

-10

|

-5

|

0

|

+5

|

+10

|

|

|

150

|

138,0

|

124,0

|

109,7

|

94,8

|

79,6

|

64,1

|

48,0

|

|

|

70

|

66,3

|

61,4

|

56,4

|

52,3

|

46,6

|

39,3

|

32,7

|

|

|

95

|

88,9

|

81,0

|

73,1

|

64,7

|

56,1

|

47,1

|

37,5

|

температура води в подаючій

магістралі, 0С

температура води в подаючій

магістралі, 0С

температура води у зворотній магістралі,

0С

температура води у зворотній магістралі,

0С

температура води після змішувального

пристрою, 0С

температура води після змішувального

пристрою, 0С

Рисунок - Графік регулювання

1.4 ВИБІР ТИПУ ТА КІЛЬКОСТІ

КОТЛІВ

Сучасні котельні агрегати

характеризуються або теплопродуктивністю, або паропродуктивністю. При заданому

вигляді та параметрі теплоносія, роді палива і способі стискання вибір

котельного агрегату залежить від величини теплових навантажень.

Кількість котельних

агрегатів, що встановлюється, визначається послідовним діленням розрахункових

навантажень на обрану паро- або теплопродуктивність того чи іншого котельного

агрегату. При виборі тепло- та паропродуктивності кінцевого агрегату

рекомендується дотримуватись наступних умов:

1. Не має бути менше двох або

більше чотирьох-шести котельних агрегатів (остання кількість стосується до

чавунних котлів).

. Як правило, повинні

встановлюватись однотипні котельні агрегати з однаковою продуктивністю.

. Зміна завантаження

котельних агрегатів для окремих режимів не повинна, по можливості, виходити за

межі номінальної на ±25%.

. У відносно-виробничих та

виробничих котельних резервні котельні агрегати встановлюються лише в тих

випадках, коли за умовами технології виробництва перерва у постачанні теплом

допускати не можна.

. В опалювальних котельних

резервні котли не встановлюються.

. При тепловому

навантаженні, що мало коливається, перевагу слід віддавати котельним агрегатам

з більшою одиничною продуктивністю.

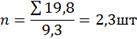

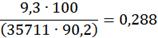

Кількість котлів визначається за

формулою

де Qmax

- максимальна витрата тепла, кВт, Qmax=19,8МВт

Qk=9,3МВт

У котельній встановлюємо 3 котла

типу ТВГ-8М.

.5 ХАРАКТЕРИСТИКА КОТЕЛЬНОГО

АГРЕГАТА

Котельна обладнана двома котлами

ТВГ-8М працюючих на газоподібному паливі з Q

= 8,3гкал/год. Тепло, що виробляється котлами,

витрачається на потреби опалення і гарячого водопостачання житлового масиву й

адміністративних будівель.

Водогрійні котли призначені для

отримання гарячої води, що використовується головним чином на теплофікаційні

потреби.

Котли бувають прямоточними,

секційними, водотрубними з цегляним муруванням, що працюють на газовому паливі.

Мають дві поверхні нагріву. Радіаційна - виконується з п’яти топкових екранів,

два з яких одноцвітні, три - двоцвітні. Вони утворюють чотири відсіки, в які

встановлено газові подові горілки. Кожний топковий екран складається з

верхнього і нижнього колекторів, в які вварені по 40 вертикальних труб із

діаметром 51х2,5мм. Щоб створити два ходи руху води, верхні колектори кожного

топкового екрану мають посередині перегородки.

До радіаційної поверхні нагріву

належить також стельовий екран, який переходить у фронтовий і складається із 32

(8х4) труб із діаметром 51х2,5, має передній (нижній) і задній (верхній)

колектори. Конвективна поверхня нагріву складається з двох секцій з верхніми і

нижніми колекторами, з’єднаними між собою 8 стояками з діаметром 51х2,5мм, у

кожний з них вварені по чотири потрійні змійовика з діаметром 28х3мм. Для

направлення руху води по змійовикам у стояках є перегородки.

З’єднання екранів здійснюється при

монтажі з допомогою перепускних труб.

Для очищення від шламу нижні

колектори вертикальних і стельових екранів мають знімні лючки.

Для спалювання газу наведено чотири

подові горілки з прямою щілиною, які встановлюються між секціями вертикальних

топкових екранів. Горілка має два ряди отворів, діаметром 1,5мм, розташовані у

шаховому порядку.

Продукти спалювання через отвір у

верхній частині топки поступають на конвективну частину котла.

З метою огляду і виконання ремонту

всередині топки на фронті котла передбачено 4 лази.

Для періодичного огляду стану

поверхні нагріву можна використовувати в якості лазів вікна двох вибухових

клапанів, встановлених у верхній частині задньої стінки конвективного газоходу.

Хід води у поверхнях нагріву котлів

ТВГ послідовний. Зворотна мережна вода поступає в паралельно підключені нижні

колектори, проходить стельовий екран і перепускними трубами перекидається у

вертикально топкові екрани і поступає у вихідний колектор котла.

Циркуляція води у котлах. Зворотна

вода із тепломережі циркуляційним насосом подається у нижні колектори (лівий і

правий) конвективної поверхні нагріву.

Із цих колекторів вода двома

потоками рухається по стоякам і змійовикам і поступає у верхні колектори.

Повернувши із колекторів на 900, вода рухається по 16 середнім (8 справа, 8 зліва)

трубам стельового, що переходить у фронтовий, і поступає у передній колектор із

перегородкою посередині. Тут вода розподіляється вправо і вліво і рухається по

16 середнім (8 справа, 8 зліва) крайнім трубам стельового екрану, попадаючи в

його задній (верхній) колектор. У цьому колекторі вода змішується і вже одним

потоком через дві пропускні труби попадає у задню частину верхнього колектора

лівого бокового екрану. Далі вода рухається по 20 екранним трубам і поступає у

нижній колектор, пересувається по ньому вперед і, рухаючись догори, поступає у

передню частину верхнього колектора. Через дві перепускні труби (калачі)

переходить у наступний топковий екран і таким чином попередньо проходить усе,

нагрівається і подається у тепломережу.

На вихідному колекторі котла

встановлені: манометр, термометр і запобіжні клапани.

Усі перепускні труби (калачі) у

своїх верхніх точках мають повітряники, котрі служать для видалення повітря при

заповненні котла водою і випуску пари при аварійній зупинці котла після

вимикання електроенергії.

Усі нижні колектори котла мають

продувні труби з вентилями. Для огляду і ремонту екранів і топки на фронтовій

стіні котла між стельовими екранами передбачено лази. Для цього можуть бути

використані два вибухових клапани, котрі розташовані на задній стінці

конвективного газоходу.

Котли випускалися на заводі у

вигляді екранів, а збирання котла проводилося на котельній.

Таблиця 2

Технічні характеристики котла ТВГ-8М

|

№ з/п

|

Найменування показників

|

Розмірність

|

ТВГ-8М

|

|

1

|

Теплопродуктивність

|

Гкал/ч(МВт)

|

8,3(9,6)

|

|

2

|

Розрахунковий тиск води на вході: не вище

|

кгс/см2(МПа)

|

14(1,4)

|

|

3

|

не нижче

|

кгс/см2(МПа)

|

8 (0,8)

|

|

4

|

Температура води: на виході

|

0С

|

140

|

|

5

|

на вході

|

0С

|

70

|

|

6

|

Витрата води

|

м3/ч

|

104

|

|

7

|

Водяний об’єм

|

м3

|

4,0

|

|

8

|

Габаритні розміри: ширина

|

мм

|

3840

|

|

9

|

довжина

|

мм

|

4875

|

|

10

|

висота

|

мм

|

4650

|

|

11

|

Діаметр і товщина стінки: екранних труб

|

|

51х2,5

|

|

12

|

конвективної частини

|

|

28,3

|

|

13

|

Маса металевої частини котла

|

т

|

9,92

|

|

14

|

Поверхня нагріву: променевосприймаюча

|

м2

|

76

|

|

15

|

конвективна

|

м2

|

109,6

|

|

16

|

Витрати газу

|

м3/ч

|

1100

|

|

17

|

ККД котла

|

%

|

90,3

|

|

18

|

Подові грілки працюють на газу середнього

тиску

|

мм.вод.ст.

|

2000

|

|

19

|

кгс/см2

|

1,06

|

|

20

|

Аеродинамічний опір

|

мм.вод.ст.

|

75

|

|

21

|

Кількість горілок

|

шт

|

4

|

|

22

|

Кількість двоцвітних екранів

|

шт

|

3

|

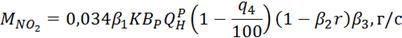

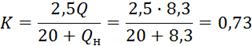

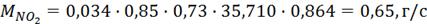

.6 ТЕПЛОВИЙ РОЗРАХУНОК КОТЛА ТВГ-8М

Вихідні дані:

. Температура води на вході

у котел t1=700С

. Температура води на виході

з котла t2=1500С

. Тиск води на виході з

котла p=1,0МПа

. Паливно-природний газ, що

має наступний склад

Метан CH4

- 97,9%

Етан C2H6

- 0,5%

Пропан C3H8

- 0,2%

Бутан C4H10

- 0,1%

Пентан - 0

Вуглекислота CO2 - 0,1%

Азот N2 - 1,2%

Всього - 100%

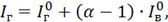

Нижча теплота згоряння Qнр=35711кдж/м3

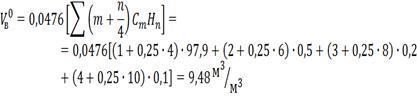

Обсяг повітря та продуктів згоряння

при α=1

1. Теоретичний обсяг повітря,

необхідний для повного згоряння 1м3 палива

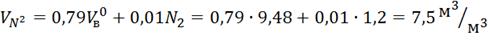

. Теоретичний обсяг азота

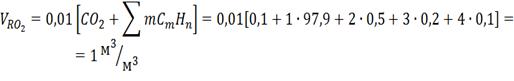

. Обсяг 3-х атомних газів

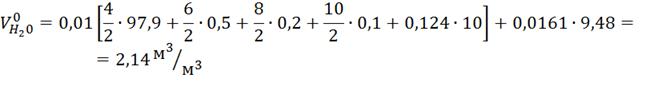

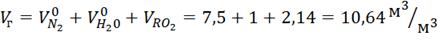

. Теоретичний обсяг водяних парів

тепловий котельний ремонт димосос

де d2

- вологовміст газу приймаємо d2=10г/кг с.г.

. Теоретичний обсяг димових газів

6. Обсяг повітря та продуктів

згоряння при α>1 визначається

по газоходах котла та зводимо результати до таблиці.

Таблиця

Обсяг повітря та продуктів згоряння

|

Найменування величин

|

Один. виміру

|

Найменування газоходу

|

|

|

топка

|

конвективна частина

|

|

1.Коефіцієнт надлишку повітря за газоходом

|

-

|

1,1

|

1,18

|

|

2.Середній коефіцієнт надлишку повітря за

газоходом

|

-

|

1,1

|

1,14

|

|

3.Присос повітря (α-1)V0в

|

м3/м3

|

0,948

|

1,327

|

|

4.Обсяг водяних парів

|

м3/м3

|

2,155

|

2,161

|

|

5.Обсяг димових газів

|

м3/м3

|

11,603

|

11,988

|

|

6.Обʼємна частка 3-х атомних газів

|

-

|

0,086

|

0,086

|

|

7.Обʼємна частка водяних парів

|

-

|

0,186

|

0,18

|

|

8.Сумарна об’ємна частка

|

-

|

0,272

|

0,263

|

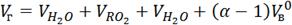

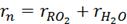

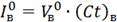

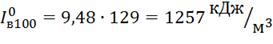

Ентальпія повітря та продуктів

згоряння

де

- ентальпія повітря, кДж/м3

- ентальпія повітря, кДж/м3

- обсяг повітря, м3

- обсяг повітря, м3

- питома теплоємність повітря при

відповідності температурі табл.[2]

- питома теплоємність повітря при

відповідності температурі табл.[2]

Наприклад,

Аналогічно визначаємо

при інших температурах та

результати зводимо до таблиці.

при інших температурах та

результати зводимо до таблиці.

кДж/м3

кДж/м3

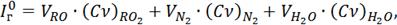

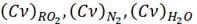

де VRO2, VN2, VH2O -

відповідно обсяги 3-х атомних газів, азоту, водних парів (м3).

- відповідно питомі ентальпії 3-х

атомних газів, азоту, водних парів (кДж/м3).

- відповідно питомі ентальпії 3-х

атомних газів, азоту, водних парів (кДж/м3).

Отриманні результати зводимо

до таблиці

кДж/м3

кДж/м3

де

- діюча ентальпія продуктів

згоряння при α>1

- діюча ентальпія продуктів

згоряння при α>1

α - коефіцієнт

надлишку повітря

Складаємо таблицю на основі

отриманих результатів.

Таблиця

таблиця продуктів згоряння

таблиця продуктів згоряння

|

V0C

|

Iг0 кДж/м3

|

Iв0 кДж/м3

|

кДж/м3 кДж/м3

|

|

|

|

αm=1,1

|

αк.ч=1,18

|

|

|

|

І

|

ΔІ

|

І

|

ΔІ

|

|

100

|

1456

|

1257

|

|

|

1693

|

1718

|

|

200

|

2958

|

2527

|

|

|

3410

|

1818

|

|

300

|

4542

|

3821

|

|

|

5220

|

1751

|

|

400

|

6055

|

5133

|

|

|

6980

|

1823

|

|

500

|

7689

|

6474

|

|

|

8803

|

1940

|

|

600

|

9331

|

7835

|

|

|

10743

|

1973

|

|

700

|

11041

|

9302

|

11971

|

|

12717

|

1998

|

|

800

|

12762

|

10762

|

13835

|

1865

|

14715

|

2037

|

|

900

|

14564

|

12151

|

15779

|

1944

|

16752

|

2024

|

|

1000

|

16324

|

13618

|

17686

|

1906

|

18775

|

2118

|

|

1100

|

18172

|

15126

|

19685

|

1999

|

20891

|

|

|

1200

|

20024

|

16634

|

21687

|

2003

|

|

|

|

1300

|

21876

|

18143

|

23690

|

2003

|

|

|

|

1400

|

23816

|

19693

|

25785

|

2095

|

|

|

|

1500

|

25795

|

21273

|

37932

|

2137

|

|

|

|

1600

|

27633

|

22836

|

29917

|

1994

|

|

|

|

1700

|

29598

|

24386

|

32037

|

2120

|

|

|

|

1800

|

31542

|

25852

|

34128

|

2091

|

|

|

|

1900

|

33612

|

27486

|

36361

|

2283

|

|

|

|

2000

|

35477

|

29121

|

38389

|

2028

|

|

|

|

2100

|

37446

|

30629

|

40509

|

2120

|

|

|

|

2200

|

39541

|

32264

|

42767

|

2258

|

|

|

Таблиця

Тепловий баланс котла та витрата

палива

|

Найменування статей

|

Позн.

|

Формула

|

Один. виміру

|

Розрахунок

|

|

Розташоване тепло

|

|

|

кДж/м3

|

35711

|

|

Температура вихідних газів

|

|

приймаємо

|

0С

|

180

|

|

Тепловміст вихідних газів

|

|

по   таблицікДж/м33075 таблицікДж/м33075

|

|

|

|

Температура холодного повітря

|

|

приймаємо

|

0С

|

20

|

|

Ентальпія холодного повітря

|

|

таблицякДж/м3251 таблицякДж/м3251

|

|

|

|

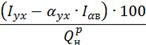

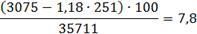

Втрати тепла з вихідними газами

|

|

|

%

|

|

|

Втрати тепла від хімічного недопалу

|

|

табл.3-4 [2]

|

%

|

0

|

|

Втрати тепла у навколишнє середовище

|

|

мал.3-1 [2]

|

%

|

2

|

|

Коефіцієнт збереження тепла

|

φ

|

|

-

|

1-2/100=0,98

|

|

Сума теплових втрат

|

∑   %7,8+2=9,8 %7,8+2=9,8

|

|

|

|

|

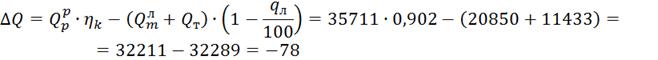

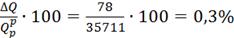

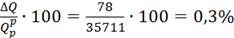

ККД котла

|

ηк

|

100-∑  %100-9,8=90,2 %100-9,8=90,2

|

|

|

|

Температура холодної води

|

|

задано

|

0С

|

70

|

|

Тепловміст холодної води

|

|

табл.VI-6

|

|

294

|

|

Температура гарячої води

|

|

задано

|

0С

|

130

|

|

Ентальпія гарячої води

|

|

табл.VI-6

|

|

633

|

|

Корисно використане тепло у котлі-агрегаті

|

|

по завданню

|

кВт

|

9,3

|

|

Витрата води

|

Д

|

|

кг/с

|

|

|

Витрата палива

|

В

|

|

м3/с

|

|

Таблиця

Розрахунок теплообміну у топці

|

Найменування статей

|

Позн.

|

Формула

|

Один. виміру

|

Розрахунок

|

|

Об’єм топкової камери

|

Vт

|

конструктив.хар-ка

|

м3

|

28,6

|

|

Повна поверхня стінок топки

|

F

|

конструктив.хар-ка

|

м2

|

112,5

|

|

Променевосприймаюча поверхня топки

|

Нл

|

конструктив.хар-ка

|

м2

|

76

|

|

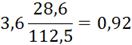

Ступінь екранування топки

|

y

|

Нл/Fст

|

-

|

76/112,5=0,67

|

|

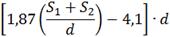

Ефективна товщина випромінюючого шару

|

S

|

|

м

|

|

|

Температура газів на виході з топки

|

приймаємо

|

0С

|

845

|

|

Тепловміст газів на виході з топки

|

|

по   таблицікДж/м314711 таблицікДж/м314711

|

|

|

|

Тепловиділення в топці

|

Qт

|

|

кДж/м3

|

35988

|

|

Теоретична температура горіння

|

Va

|

таблиця0С1883 таблиця0С1883

|

|

|

|

Коефіцієнт ослаблення променів топковим

середовищем

|

ксв

|

|

|

1,3

|

|

Коефіцієнт топкового середовища

|

кг

|

номогр.5-7 [2]

|

-

|

12,1

|

|

Коефіцієнт ослаблення топкового середовища

|

ксв

|

|

-

|

3,3

|

|

Ступінь чорноти частини полум’я, що світиться

|

aсв

|

1-e-kps

|

-

|

0,4

|

|

Ступінь чорноти частини полум’я, що не

світиться

|

aн

|

номогр.5-7 [2]

|

-

|

0,3

|

|

Коефіцієнт заповнення топки

|

m

|

рекомендації ЦКТІ

|

-

|

0,2

|

|

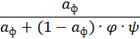

Ефективна ступінь чорноти факела

|

aф

|

|

-

|

0,33

|

|

Умовний коефіцієнт забруднення

|

x

|

рекомендації ЦКТІ

|

-

|

0,8

|

|

Ступінь чорноти топки

|

aт

|

|

-

|

0,48

|

|

Середня сумарна теплоємність продуктів

згоряння

|

Сф

|

|

|

20,5

|

|

Параметри розрахункового коефіцієнту

|

А Б

|

рекомендації ЦКТІ

|

-

|

0,52 0,3

|

|

Відносне місце розташування максимальних

температур

|

х

|

рекомендації ЦКТІ

|

-

|

0,1

|

|

Розрахунковий коефіцієнт

|

Н

|

А-Б·х

|

м

|

0,49

|

|

Температура газів на виході з топки

|

|

номогр.5-7

|

0С

|

845

|

|

Тепловміст газів на виході з топки

|

|

таблиця таблиця 14711 14711

|

|

|

|

Теплопередане випромінювання

|

|

|

|

20850

|

|

Теплове навантаження проміневесприймаючої

поверхні

|

Q

|

|

|

80,9

|

|

Видиме теплове напруження топкового об’єму

|

|

|

|

314,7

|

Таблиця

Розрахунок конвективної поверхні

|

Найменування статей

|

Позн.

|

Формула

|

Один. виміру

|

Розрахунок

|

|

Діаметр труб

|

d

|

Конструкт.хар-ка

|

мм

|

28х3

|

|

Діаметр стояків

|

d2

|

Конструкт.хар-ка

|

мм

|

57х3

|

|

Відносний крок труб: поперечний повздовжній

|

S1/d S2/d

|

Конструкт.хар-ка

|

-

|

2,28 1

|

|

Поверхня нагріву при поперечному омиванні

|

Нпоп

|

Конструкт.хар-ка

|

м2

|

100,1

|

|

Поверхня нагріву при повздовжньому омиванні

|

Нпр

|

Конструкт.хар-ка

|

м2

|

9,5

|

|

Переріз для проходу газу

|

F

|

Конструкт.хар-ка

|

м2

|

0,988

|

|

Температура газів на вході у поверхню

|

V’

|

Із розрахунку топки

|

0С

|

845

|

|

Тепловміст газів на вході у поверхню

|

I’

|

по   таблиці таблиці 14711 14711

|

|

|

|

Температура газів на виході з поверхні

|

V’’

|

приймаємо

|

0С

|

180

|

|

Тепловміст газів на виході з поверхні

|

I’’

|

таблиця таблиця 3076 3076

|

|

|

|

Теплосприйняття пакету по балансу

|

Qб

|

|

|

11403

|

|

Температура води на вході

|

t1

|

По завданню

|

0С

|

70

|

|

Ентальпія води на вході

|

i1

|

По табл.VI-8

|

|

294

|

|

Тепловміст води на виході

|

|

|

0С

|

412

|

|

Температура води на виході

|

t2

|

табл.VI-8

|

0С

|

98

|

|

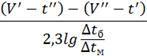

Середній температурний напір

|

Δt

|

|

0С

|

333

|

|

Середня температура води

|

tср

|

|

0С

|

84

|

|

Середня температура потоку

|

Vср

|

Δt+tср

|

0С

|

417

|

|

Середня швидкість газу

|

Wср

|

|

м/с

|

9,2

|

|

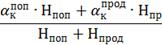

Коефіцієнт тепловіддачі при поперечному

омиванні

|

|

Номогр.ІІІ

|

|

119,3

|

|

Коефіцієнт тепловіддачі при повздовжньому

омиванні

|

|

Номогр. ІV

|

|

29,3

|

|

Середній коефіцієнт тепловіддачі конвекцією

|

|

|

|

111,4

|

|

Коефіцієнт забруднення

|

ε

|

Рекомендації ЦКТІ

|

|

0,002

|

|

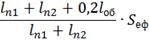

Ефективна товщина випромінюючого шару

|

Sеф

|

|

м

|

0,057

|

|

Ефективна товщина випромінюючого шару з

урахуванням випромінювання обмурування

|

S’

|

|

м

|

0,062

|

|

Сумарна здатність поглинати 3-х атомних газів

|

PпS

|

|

м·МПа

|

0,00163

|

|

Коефіцієнт ослаблення променів 3-х атомними

газами

|

k2

|

Номогр.

|

кг

|

0,3

|

|

Температура забруднення стінки

|

t3

|

t+25

|

0С

|

109

|

|

Величина

|

kps

|

|

-

|

0,103

|

|

Коефіцієнт тепловіддачі випромінюванням

|

αл

|

Номограма XI

|

|

3,4

|

|

Коефіцієнт теплопередачі

|

к

|

|

|

94

|

|

Теплосприйняття пучка по рівнянню

теплопередачі

|

Qт

|

|

|

11433

|

|

Відношення тепло сприйняття

|

Qт/Qб

|

|

%

|

99,7

|

|

Тепловміст води на виході з котла

|

iвих

|

|

|

629,4

|

|

Температура води на виході з котла

|

t

|

Табл.VI-8

|

0С

|

149

|

Невʼязка теплового балансу

Δ=

1.7 ОПИС ТЕПЛОВОЇ СХЕМИ КОТЕЛЬНОЇ

Міська вода проходить через Na -

катіонітні фільтри і, пом’якшуючись, до них поступає через підігрівач хімічно

очищеної води, нагріваючись у них, на деаераційну колонку, де знекиснюється при

тиску нижче атмосферного, потім вода поступає у бак деаератора вакуумного типу.

Із деаератора вода поступає на підживлюючий насос, здійснює підживлення

теплової мережі для підтримки необхідного тиску у зворотному трубопроводі (3,5

кгс/см2).

Теплопостачання споживача

здійснюється двома подаючими трубопроводами (велике «крило», мале «крило»).

Циркуляція води у системі

здійснюється мережевими насосами. В опалювальний сезон у роботі знаходиться 2

мережевих насоси, а у літній період - один. Частина води з подаючого

трубопроводу поступає на підігрівання з мережі на потреби ГВС для нагрівання.

Холодна вода поступає на підігрівання з мережі на потреби гарячого

водопостачання. У котельні встановлено 2 бака - акумулятора гарячої води, в

які, після підігрівання поступає вода. Із бака-акумулятора гаряча вода поступає

на насоси гарячої води для подачі споживачам.

Вода зі зворотного трубопроводу

великого і малого «крила» мережі гарячого водопостачання поступає частково у

баки-акумулятори, частково на вхід підігрівача ІІ ступеня для збільшення

температури на вході. Частина води з подаючого трубопроводу тепломережі

поступає під барботажний лист деаераційної колонки. Для нагрівання хімічно

очищеної води поступає з підігрівача ХВО до колонки.

Вакуум у деаераційній колонці

створюється ежекторним насосом. Частина води із міської мережі поступає на

охолодження води випару в деаераційній колонці.

Для зниження температури води у

піддаючому трубопроводі тепломережі, у котельній виконано вузол підмішування,

що складається з трубопроводу, що поєднує зворотний трубопровід тепломережі

(після мережевого насосу до входу в котли) з подаючим трубопроводам тепломережі

і засувки. Для підтримки температури води на вході у котел до 700С, з метою

попередження корозії нагріваючих елементів котла (конвективних поверхонь

нагріву) виконано вузол рециркуляції, складається із трубопроводу, з’єднує

подаючий трубопровід теплової мережі зі зворотним трубопроводом до мережних насосів.

В аварійних випадках для живлення теплової мережі виконується лінія холодної

води з фільтрів, а також лінія від подаючого трубопроводу у систему гарячого

водопостачання. В аварійних випадках для зниження тиску води у котлі виконано

лінії аварійного зливу. Аварійне розхолоджування котлів здійснюється по

трубопроводам холодної води від фільтрів.

1.8 РОЗРАХУНОК ТЕПЛОВОЇ СХЕМИ

КОТЕЛЬНОЇ

Таблиця

Вихідні дані для розрахунку теплової

схеми котельної

|

Найменування величин

|

Позначення

|

Значення величин при характерних режимах

|

|

|

максимальний зимовий

|

найбільш холодний місяць

|

літній

|

|

Місце розташування котельної

|

|

|

м.Донецьк

|

|

|

Максимальні витрати палива: на опалення, мВт

гаряче водопостачання, мВт

|

Q0 Qгв

|

12,8 6,9

|

12,8

|

3,2

|

|

Розрахункова температура зовнішнього повітря

для опалення, 0С для вентиляції, 0С

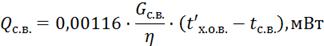

|

tро tв

|

-24 -10

|

-10 -10

|

- -

|

|

Температура повітря всередині приміщення, 0С

|

tвн

|

16

|

16

|

16

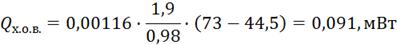

|

|

Температура сирої води, 0С

|

tсв

|

37

|

37

|

37

|

|

Температура підігрітої сир о води перед

хімводоочищенням, 0С

|

tзв

|

55

|

55

|

45

|

|

Температура підживлюючої води, 0С

|

|

42

|

42

|

35

|

|

Коефіцієнт власних потреб хімводоочищення

|

кхво

|

1,25

|

1,25

|

1,25

|

|

Температура води на виході з котла, 0С

|

|

150

|

150

|

150

|

|

Температура води на вході у котел, 0С

|

|

70

|

70

|

70

|

|

Розрахункова температура води після місцевих

теплообмінників, 0С

|

|

75

|

75

|

75

|

|

Попередньо прийняті витрати хімводоочищення,

т/ч

|

1,4

|

1,4

|

0,6

|

|

Попередньо прийняті витрати води на

прогрівання хімічно очищеної води, т/ч

|

|

0,6

|

0,6

|

0,4

|

|

Температура граючої води після підігрівача хімічно

очищеної води, 0С

|

|

50

|

50

|

45

|

|

ККД підігрівача

|

|

|

0,98

|

|

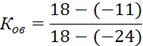

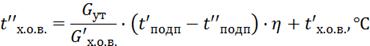

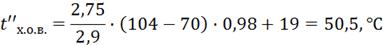

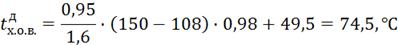

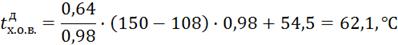

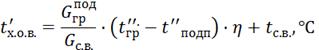

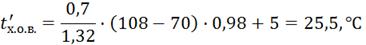

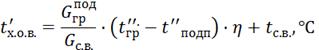

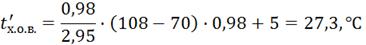

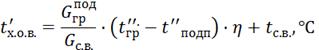

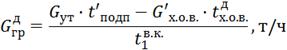

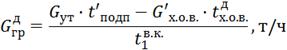

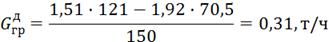

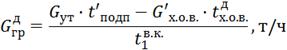

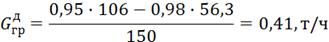

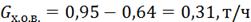

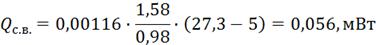

Коефіцієнт змішування витрати

теплоти на опалення і вентиляцію.

Для режиму найбільш холодного

місяця:

Температура води у подаючій лінії на

потреби опалення і вентиляції. Для режиму найбільш холодного місяця:

t1 =

18+64,5*

+67,5*Ко.в, 0С

+67,5*Ко.в, 0С

t1 =

18+64,5*0,690,8+ 67,5*0,69=112,1, 0С

Температура зворотної

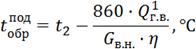

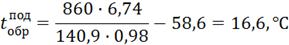

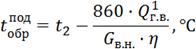

мережевої води після систем опалення і вентиляції. Для режиму найбільш

холодного місяця:

t2 = t1 -

80 * Ко.в, 0С

t2 =

112,1 - 80 * 0,69 = 58,6, 0С

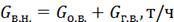

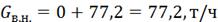

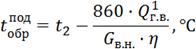

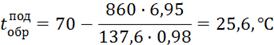

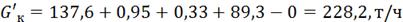

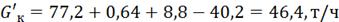

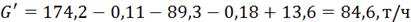

Відпускання теплоти на

опалення і вентиляцію. Для максимально зимового режиму:

Qо.в

= Qо + Qв,

мВт

Qо.в.

= 12,8 + 0 = 12,8 мВт

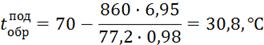

Для режиму найбільш холодного

місяця:

Qо.в

= Qо * Qв,

мВт

Qо.в.

= 12,8 * 0,69 = 8,8 мВт

Сумарний відпуск на потреби

опалення, вентиляції і гарячого водопостачання. Для максимально зимового

режиму:

Q = Qо.в.

+ Qг.в.,

мВт

Q =

12,8 + 0 + 6,95 = 19,8 мВт

Для режиму найбільш холодного

місяця:

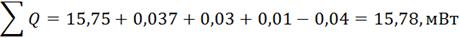

Q = Qо.в.

+ Qг.в.,

мВт

Q =

8,8 + 6,95 = 15,75 мВт

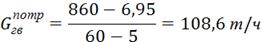

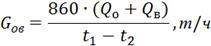

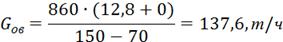

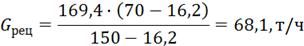

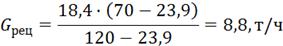

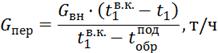

Витрати води в подаючій лінії

системи гарячого водопостачання споживачів. Для максимального зимового режиму:

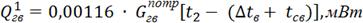

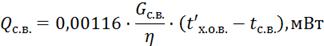

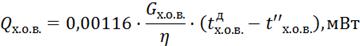

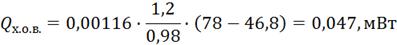

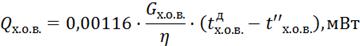

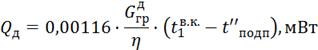

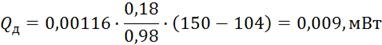

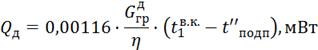

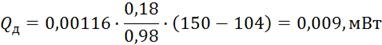

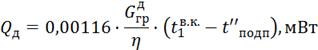

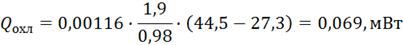

Теплове навантаження

підігрівача першого ступеня (на зворотній лінії мережевої води). Для режиму

найбільш холодного місяця:

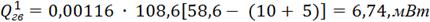

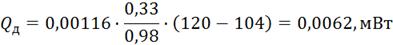

Теплове навантаження

підігрівача другого ступеня. Для режиму найбільш холодного місяця:

=

=

-

-

, мВт

, мВт

= 6,95 - 6,74 = 0,2 мВт

= 6,95 - 6,74 = 0,2 мВт

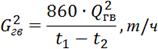

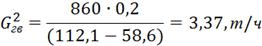

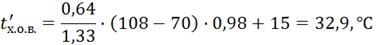

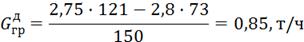

Витрати мережевої води на

місцевий теплообмінник другого ступеня, тобто на гаряче водопостачання. Для

режиму найбільш холодного місяця:

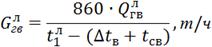

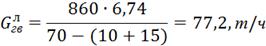

Витрата мережевої води на

місцевий теплообмінник. Для літнього режиму:

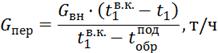

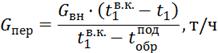

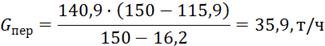

Витрата мережевої води на

опалення і вентиляцію. Для максимально зимнього режиму:

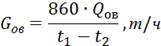

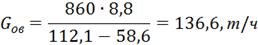

Для режиму найбільш холодного

місяця:

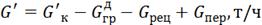

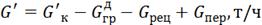

Витрати мережевої води на

опалення, вентиляцію і гаряче водопостачання.

Для максимально зимнього

режиму:

Для режиму найбільш холодного

місяця:

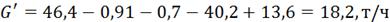

Перевіряється для літнього

режиму:

Температура зворотно

мережевої води після зовнішніх споживачів. Для максимально зимового режиму:

Для режиму найбільш холодного

місяця:

Перевіряється для літнього

режиму:

Витрати підживлюючої води для

поповнення витікання у тепломережі зовнішніх споживачів. Для максимально

зимового режиму:

Для максимально зимового

режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати сирої води, що

поступає на хімочищення. Для максимально зимового режиму:

Для літнього режиму:

Температура хімічно очищеної

води після охолоджувача деаерованої води. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Температура хімічно очищеної

води, що поступає до деаератора. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Перевіряється температура

сирої води перед хімочищенням. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати граючої води на

деаератор. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Перевіряється витрата хімічно

очищеної води на живлення тепломережі. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

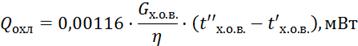

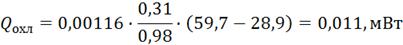

Витрати теплоти на підігрів

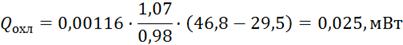

сирої води. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати теплоти на підігрів

хімічно очищеної води. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати теплоти на деаератор.

Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати теплоти на підігрів

хімічно очищеної води в охолоджувачі деаерованої води. Для максимально зимового

режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

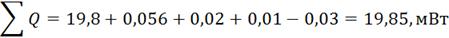

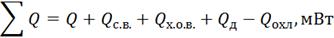

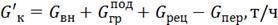

Сумарні витрати теплоти

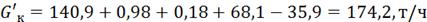

необхідні у водогрійних котлах. Для максимально зимового режиму:

Для найбільш холодного

місяця:

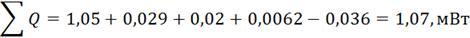

Для літнього режиму:

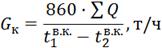

Витрати води через водогрійні

котли. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати води до рециркуляції.

Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати води перепускною

лінією. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

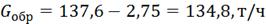

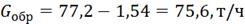

Витрати мережевої води від

зовнішніх споживачів через зворотну лінію. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати води через котли. Для

максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

Витрати води, що потрапляє до

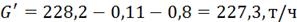

зовнішніх споживачів прямою лінією. Для максимально зимового режиму:

Для найбільш холодного

місяця:

Для літнього режиму:

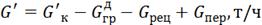

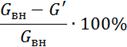

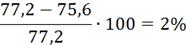

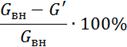

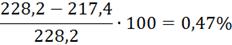

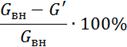

Різниця між витратами води, які було

знайдено раніше та уточненими, зовнішніх споживачів.

Для максимально зимнього режиму

Для найбільш холодного місяця

Для літнього режиму

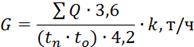

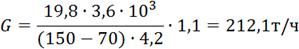

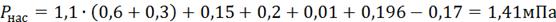

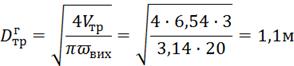

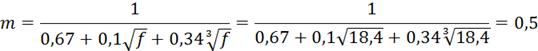

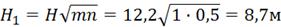

.9 ВИБІР ДОПОМІЖНОГО ОБЛАДНАННЯ

Вибір мережевого насосу

Поживні пристрої являються

відповідальними елементами котельної установки, забезпечуючи безпеку її

експлуатації. Для забезпечення циркуляції води у теплових мережах встановлюють

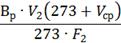

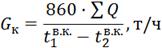

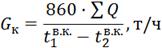

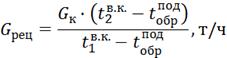

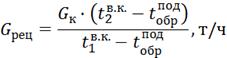

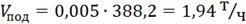

мережеві насоси, продуктивність яких визначаються за формулою:

де ΣQ

- сумарне теплове

навантаження

району, мВт;

tп

- температура води у подаючій магістралі, 0С;

tо

- температура води у зворотній магістралі, 0С.

Сумарне теплове навантаження району

складає ΣQ=12,93мВт;

tп=150; tо=700С.

де к - коефіцієнт запасу приймаємо

рівним 1,1.

Правилами Держміськтехнадзору

визначається, що у котельних з водогрійними котлами та підігрівачами мережевої

води має бути встановлено не менш 2-х мережевих насосів.

Кількість мережевих насосів, що

встановлюється, одинична продуктивність визначається виходячи з найбільш

економічної їх роботи протягом року. Сумарна продуктивність мережевих насосів у

котельній повинна бути такою, щоб при виході зі строю будь-якого насосу насоси,

що залишилися, забезпечували подачу максимальної витрати мережевої води.

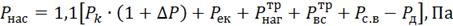

Напір мережевих насосів має долати

гідравлічний опір мережі при розрахунковій максимальній витраті мережевої води

та втрати напору у котлах, бойлерах та з’єднувальних трубопроводах між ними.

де Рк - надлишковий тиск у котлі,

Па;

ΔР

- запас тиску на відкриття запобіжного клапану - приймаємо - 5% від

номінального тиску, Па;

Рек - опір конвективної частини

котла, Па;

- відповідно опір нагнітального та

всмоктувального трубопроводів.

- відповідно опір нагнітального та

всмоктувального трубопроводів.

Рвс - тиск, що створюється

стовпом води, між деаератором;

Рд - тиск в деаераторі.

Обираємо насос типу 4к-6,

продуктивністю 90м3/ч; напір - 110 м.в.ст.; N=55кВт; n=2950об/мин.

.10 ВИБІР ПІДЖИВЛЮВАЛЬНОГО

НАСОСУ

Для поповнення витоків води у

закритій системі теплопостачання встановлюють підживлювальні насоси. Необхідний

напір підживлювальних насосів визначається величиною тиску води у зворотній

магістралі та величиною опору трубопроводів і арматури на лінії підживлення.

Число підживлювальних насосів має бути не менше двох, один із них резервний.

Для зменшення капітальних

витрат, допускається використання підживлювальних насосів у якості літніх

мережевих насосів. Об’єм води, що знаходиться у системі теплопостачання,

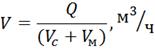

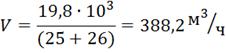

орієнтовно можна визначати за формулою:

де Q - теплова потужність

системи теплопостачання, мВт;

Vc,Vм

- питомі обʼєми мережевої води, що знаходяться у зовнішніх мережах та у

місцевих системах, м3/мВт;

Vc -

для теплових мереж жилих районів 22-30 м3/мВт;м - для систем опалення будівель

- 26 м3/мВт.

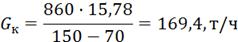

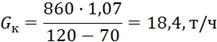

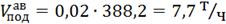

Продуктивність

підживлювальних насосів для закритих систем теплопостачання приймаємо із

розрахунку компенсації витоків у кількості 0,5 від загального обсягу води, що

знаходиться у трубопроводах.

При підборі підживлювальних

насосів передбачаємо можливість без аварійного підживлювання необхідної води у

кількості 2% від обсягу води, що знаходиться у трубах зовнішньої мережі та в

системі опалення. У цьому випадку кількість води, що необхідна для підживлення

тепломережі складає

при нормальній роботі

Розрахункова величина напору

підживлювального насосу визначається графічно із п’єзометричного графіку.

По відомим параметрам роботи

насосу «Vпод»

та «Н» за допомогою таблиці [4] підбираємо насос КС-10-55: продуктивністю

V=10т/ч; напором 55м; потужністю електродвигуна 5 кВт; електродвигун А02-32;

N-5,5.

Приймаємо до установки 2

насоси.

.11 ВИБІР ДОПОМІЖНОГО

ОБЛАДНАННЯ

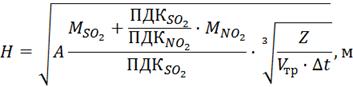

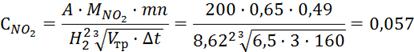

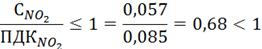

Вибір димососу.

Димосос та димова труба

служать для створення тяги у котельній установці та видалення із котельного

агрегату газоподібних продуктів згоряння. Димосос встановлюють за котлом.

Димососи характеризуються трьома основними параметрами: продуктивністю, тиском

(напором) та споживаною потужністю. Димососи відрізняються від звичайних

відцентрових вентиляторів лише тим, що відсмоктують димові гази зі значно більш

високою температурою. Тому їх конструкція має бути більш міцною, а підшипники

обов’язково повинні мати охолодження. Температура виходящих газів, що

поступають у димосос, не має перевищувати 2500С, так як більш висока

температура знижує міцність димососу.

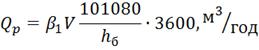

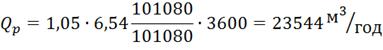

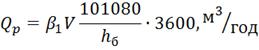

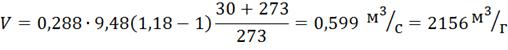

Розрахункова продуктивність

димососу визначається наступним чином:

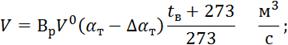

де

- коефіцієнт запасу по

продуктивності, приймається по [1, табл.11,7];

- коефіцієнт запасу по

продуктивності, приймається по [1, табл.11,7];

V - витрата продуктів

згоряння, м3/с;

Вр - розрахункова витрата

палива, м3/с;

- обсяг продуктів згоряння за

конвективним пучком, м3/м3;

- обсяг продуктів згоряння за

конвективним пучком, м3/м3;

- присос повітря у газоходах за

котельним пучком, приймається по [1, табл.3,1];

- присос повітря у газоходах за

котельним пучком, приймається по [1, табл.3,1];

- теоретична кількість повітря,

м3/м3;

- теоретична кількість повітря,

м3/м3;

- температура продуктів згоряння у

димососа, приймається рівною температурі виходящих газів, 0С;

- температура продуктів згоряння у

димососа, приймається рівною температурі виходящих газів, 0С;

hб -

барометричний тиск у місці установки машини.

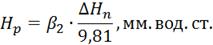

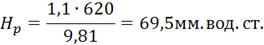

Розрахунковий повний тиск,

який має створювати димосос, визначається за формулою:

де

- коефіцієнт запасу по напору,

приймається по [1,

табл.11,7];

- коефіцієнт запасу по напору,

приймається по [1,

табл.11,7];

- перепад повних тисків у газовому

тракті, за даними котельної приймається 620Па.

- перепад повних тисків у газовому

тракті, за даними котельної приймається 620Па.

Визначаємо витрату продуктів

згоряння:

Виходячи із отриманих витрат,

визначаємо продуктивність димососу:

Визначаємо повний тиск:

Обираємо за каталогом димосос

типу ДН-11,2 з наступними параметрами:

Q=27650м3/ч;

η=0,83;

N=50кВт;

n=1500об/мин;

t=1000С.

Приймаємо до установки 3

димососи.

Вибір вентилятора.

Для забезпечення нормальної

роботи котла, необхідно подавати у топку до палива, що горить, повітря. Рух

повітря у котлі здійснюється за допомогою вентилятора. Повітря, що подається до

топки котла, не підігрівається, його забирають із приміщення котельної та

ззовні.

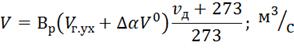

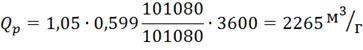

Продуктивність дуттєвого

вентилятора визначається за формулою:

де

- коефіцієнт запасу продуктивності,

приймаємо по [1,

табл.11,7];

- коефіцієнт запасу продуктивності,

приймаємо по [1,

табл.11,7];

V - витрата повітря,

при tв=300С,

м3/м3;

- розрахункова витрата палива,

м3/с;

- розрахункова витрата палива,

м3/с;

- теоретична кількість повітря,

м3/м3;

- теоретична кількість повітря,

м3/м3;

- присос повітря у топці;

- присос повітря у топці;

- температура повітря, 0С.

- температура повітря, 0С.

Визначаємо витрату повітря:

Продуктивність вентилятора:

Обираємо вентилятор типу

ВДН-9 з характеристиками:

Q=2265м3/г;

H=2,73кПа;

η=0,83;

N=15кВт;

n=1500об/мин;

t=300С.

Приймаємо до установки 3

вентилятори.

1.12 ГАЗОПОСТАЧАННЯ КОТЕЛЬНОЇ

,6,8 - засувки запірні; 2 - фільтр

для газу; 3 - діафрагма вимірювача витрат; 4 - клапан запобіжний и запірний; 5

- регулятор тиску; 7 - вентиль.

Рисунок - Принципова схема

газорегулюючого пункту (ГРП)

Зниження тиску газу, що надходить з

газорозподільної мережі, і підтримка тиску на певному рівні, а також повне

автоматичне відключення газу в необхідних випадках провадиться в ГРП і ГРУ. В

залежності від величини тиску газу, на вхідному газопроводі ГРП та ГРУ бувають

високого і середнього тиску.

ГРП розміщують у спеціальних

будівлях, які окремо стоять, у прибудовах до будівель I і II ступеня

вогнестійкості цехів з невибухонебезпечним виробництвом, у шафах з

вогнезахисних матеріалів, розташованих на неспалимих опорах, які окремо стоять.

ГРП працюють без постійної присутності обслуговуючого персоналу. ГРУ розміщують

в приміщеннях котельні, в безпосередній близькості від введення газопроводу в

освітленому і провітрюваному місці.

Устаткування і прилади ГРУ не

повинні підлягати впливу струсу і вібрацій; основний прохід між обладнанням ГРУ

та іншими спорудами і стінами будівлі повинен бути не менше 0,8 м.

На вводі газопроводу в ГРП або

котельню, у доступному для обслуговування місці, встановлюють пристрій для

відключення в необхідних випадках подачі газу. За пристроєм, що відключає, по

ходу газу повинен бути манометр, кран перед яким під час роботи котельні

повинен залишатися відкритим. Устаткування та обладнання ГРП та ГРУ включають:

фільтр для очищення газу від

механічних домішок запобіжний запірний клапан - призначений для повного

автоматичного відключення подачі газу при підвищенні чи зниженні тиску газу за

регулятором тиску понад задані межі;

регулятор тиску - пристрій, що

забезпечує автоматичне зниження тиску газу і підтримки його значення на певному

рівні незалежно від зміни витрат газу на котли і коливання тиску на вхідному

газопроводі;

обвідний газопровід - по якому в

необхідних випадках можна пропускати газ, минаючи обладнання;

контрольно-вимірювальні прилади -

манометри для виміру тиску газу по вхідним і вихідним газопроводам, на обвідній

лінії, а також перед фільтром і за ним; термометр для вимірювання температури

газу перед приладом обліку витрати; імпульсні трубки - за яким передаються

імпульси тиску газу від контрольованих точок газопроводу у регулятору,

захисного замочного клапану і скидального пристрою та які з'єднують окремі

елементи цього устаткування між собою;

трубопроводи - для відводу газу від

запобіжних скидних пристроїв і для продування газопроводів;

пристрої-вимикачі - засувки.

На обвідному газопроводі

встановлюють дві засувки. Під час роботи з основної лінії обидві засувки

повинні бути закриті. Діаметр трубопроводу, що відводить газ від запобіжного

патрубка. Трубопровід від запобіжного пристрою шафового ГРП, встановленого на

опорах, слід виводити на висоту не менше 4 м від рівня землі, а при установці

шафового ГРП на стіні будівлі - на 1 м вище його карнизу.

Покриття будівель або прибудов для

ГРП повинно бути легкою конструкцією, а підлоги - неспалимих і неплавких

матеріалів. Дозволяється взяти покриття зі збірного залізобетону. Для будівлі

ГРП двері повинні відкриватися назовні. Опалення може бути водяне або парове.

Якщо ГРП обладнаний місцевою системою опалення, джерело тепла розміщують в

ізольованому, що має самостійний вхід до приміщення.

Освітлення ГРП роблять

вибухобезпечним зовні. В ГРП допускається встановлювати контрольно-вимірювальні

прилади з електричним приводом і телефонні апарати тільки вибухозахищеного

виконання.

.13 ВОДОПІДГОТОВКА КОТЕЛЬНОЇ

Хімічне водоочищення складається з такого

обладнання:

Na

- катіонітові фільтри

|

Кількість фільтрів

|

Діаметр фільтрів, мм

|

Ступінь

|

Катіоніт

|

|

1

|

1500

|

1

|

КУ -2 Ер1 = 1200 г-екв/м3

|

|

2

|

1500

|

1

|

с/у КУ -2 Ер1 = 4500 г-екв/м3

|

|

3

|

1500

|

1

|

КУ -2 Ер3 = 1200 г-екв/м3

|

Солерозчинник

|

Діаметр, мм

|

Кількість

|

|

1000

|

1

|

Насоси

|

Найменування

|

Кількість

|

|

Сольовий насос

|

1

|

|

Насос розпушування

|

1

|

|

Ежекторні насоси

|

2

|

Баки

|

Найменування

|

Кількість

|

Об’єм

|

|

Резервуар мокрого зберігання солі

|

1

|

6,0 м3

|

|

Бак-мірник сольового розчину

|

1

|

1,7 м3

|

|

Бак робочої рідини

|

1

|

6,0 м3

|

Деаератори

|

Тип деаератора

|

Кількість

|

Об’єм

|

|

Деаератор вакуумного типу

|

1

|

20,0 м3

|

Основним обладнанням хімводоочищення

виступає Na

- катіонітовий фільтр. Він являє собою циліндричний напірний бак зі сферичними

днищами, розрахованими на тиск 6 атм. У нижній частині фільтру знаходиться

дренажне улаштування, яке призначене для рівномірного розподілу води по всій

площі фільтру.

Дренажне улаштування складається із

колектора з системою дренажних труб. До верхньої частини дренажних труб

приварено штуцера, на які нагвинчуються щілинні ковпачки - виготовляються з

пластмаси, фарфору і мають на своїх гранях щічки. Ширина яких, щоб уникнути

виносу катіоніту, менша за діаметр його найменших зерен. Вище дренажного

пристрою розташовується катіонітовий матеріал, висота завантаження якого

залежить від діаметра фільтру. Для фільтрів діаметром до 2-х метрів - висота

завантаження 2 метри. Для фільтрів діаметром більше 2-х метрів висота

завантаження 2,5 метра.

Фільтри забезпечені двома лазами або

люками. Верхній люк служить для завантаження у фільтр катіоні та, а також для

ревізії і ремонту верхнього розподільного улаштування. Нижній люк служить для

випуску катіоніту, а також для ревізії і ремонту нижньої дренажної системи.

Катіонітові фільтри обладнуються

трубопроводами з запірною арматурою та вимірювальними приладами: манометрами і

пробовідбірниками для відбору води.

У верхній частині фільтру

розташовано розподільче улаштування, призначене для рівномірного розподілу води

і сольового розчину по всій поверхні катіоні та.

До допоміжного обладнання

катіонітних установок належать: резервуар мокрого зберігання солі, бак-мірник,

солерозчинник, сольовий насос, насос розпушування.

Резервуар мокрого зберігання являє

собою залізобетонний бак сховища, розрахований на місячну потребу солі, тобто у

резервуарі завжди маж бути насичений розчин солі. На дні резервуара є

всмоктуючи труба, по котрій розчин поступає через насос у солерозчинник, потім

очищений розчин подається у бак-мірник, де розчин розбавляється до необхідної

концентрації 8% і подається на фільтр. Для того, щоб дізнатися концентрацію

насиченого розчину в резервуарі, необхідно визначити його щільність з допомогою

ареометра.

Робота фільтра заклечається у

періодичному здійсненні наступних 4-х операцій, що складають повний робочий

цикл фільтру:

Розпушування;

Регенерація;

Відмивання (у дренаж, у

бак);

Пом’якшення.

Розпушування катіоні та виконується

перед кожною регенерацією слабкосоленим розчином із бака розпушування або водою

з міського водопроводу.

Зазвичай бак розпушування

розташовують вище фільтра і здійснюють розпушування з бака можна самопливом або

з допомогою насосу розпушування.

Розпушування виконується для

усунення злежування каітоніта, для видалення подрібнених частинок катіоні та, а

також для кращого доступу регенерую чого розчину до зерен катіоні та.

Його виробляють зворотним потоком,

відкривши при цьому засувки на лінії подачі води знизу догори воздушника, а

згодом засувки на лінії скидання води з фільтра у дренаж. Тривалість

розпушування складає 20 хвилин для сульфовугілля і 45 хвилин для КУ-2, і

контролюється шляхом відбору проб на лінії виходу води із фільтру, якщо після

закінчення цього часу освітлення води не настало, то його треба продовжити до

освітлення води.

Регенерація фільтру на даній

котельні виконується з резервуару мокрого зберігання солі. При проведенні такої

регенерації необхідно розчин солі, що знаходиться у резервуарі пересувати, для

цього необхідно відкрити засувку на всмоктування насосу і на лінії рециркуляції

(перемішування). Мішаємо розчин протягом 30 хвилин, вимірюємо його щільність і

виконуємо розбавлення у баку-мірнику до 8% концентрації. Перед подачею

сольового розчину у фільтр із нього спочатку спускають воду, що знаходиться над

шаром катіоніту. Потім подають розчин у фільтр зверху, відкривши на фільтрі

воздушник. Після заповнення фільтру розчином солі, воздушник закривають і

відкривають засувку на лінії скидання продуктів регенерації в дренаж. Після 20

хвилинного пропуску розчину дренажна засувка закривається і фільтр ставиться на

контакт протягом 20 хвилин. Після цього знову відкривається дренажна засувка і

пропускається розчин солі, що залишився. Зазвичай час регенерації складає 40…60

хвилин.

При проведенні регенерації необхідно

слідкувати, щоб у фільтрі весь час був надлишковий тиск, щоб уникнути підсос

повітря у шар катіоніта, а також оголення фільтруючого шару.

По закінченні регенерації виконують

відмивання катіоніта. Для цього відкривають засувку на лінії подачі сирої води

на фільтр і лінії виходу води із фільтру у дренаж. А засувки на лінії подачі

солі закриваються.

Відмивання виконується 2-ма

способами:

Відмивання у дренаж -

виконується повністю зі скиданням продуктів регенерації в дренаж до

встановлених норм по жорсткості 0,4…0,7 мг-екв/л;

Відмивання у бак для

розпушування - слабо солений розчин збирається у бак для розпушування. По

заповненні бака триває відмивання у дренаж.

Якщо фільтр після регенерації не

вводиться відразу у роботу, а ставиться у резерв, то остаточно промивання

виконують перед включенням його в роботу. Фільтр залишають із жорсткістю промивної

води 1,5…2 мг-екв/л щоб уникнути руйнування катіоніта. Відмивання закінчується

тоді, коли жорсткість відмивної води не перевищує встановлені норми для даного

типу котлів.

Включення фільтра на пом’якшення

виконується відкриттям засувок на лінії подачі сирої води на фільтр і засувок

на виході пом’якшеної води з фільтру. Під час роботи фільтру слід періодично

(1…2рази на зміну) випускати повітря з фільтра. Перевіряти якість пом’якшеної

води через кожні дві години.

Заключною стадією приготування води для

живлення котлів і підживлення теплових мереж, є видалення з води розчинних у

ній агресивних газів (кисню і вуглекислого газу).

Апарат призначений для видалення

розчинних газів із води називається деаератором. Температура кипіння води

залежить від тиску над її поверхнею, ніж менше тиск, тим нижча температура

кипіння води.

.14 КІП І АВТОМАТИКА КОТЕЛЬНІ

Для забезпечення безпечної та

економічної роботи котельні та зменшення кількості обслуговуючого персоналу, її

необхідно очна чтити контрольно-вимірювальними приборами та автоматикою.

В залежності від устрою, призначення

та характеру фіксування показників прилади поділяються на такі, що показують, і

самописні, такі, що підсумовують і сигналізують. За умовами вживання і точності

показників прилади діляться на робочі, які використовуються для практичних

цілей і зразкові, які призначені для перевірки робочих приладів і засобів

виміру.

Автоматика, що використовується,

повинна бути відповідною до характеру роботи технологічного обладнання

котельні. За допомогою автоматики у котельні вирішуються наступні завдання:

Регулювання у визначених

межах завчасно заданих величин, які характеризують технологічний процес;

Керування роботою

устаткування;

Захист обладнання котельні

від пошкоджень через порушення процесів;

Блокування, яке забезпечує

автоматичне увімкнення та вимкнення обладнання у визначеній послідовності,

обумовленою технологічним процесом.

Основні величини, що вимірюються, і

точки заміру в опалювальних котельнях:

по тракту паливоподавання.

У котельні, що працює на газоподібному паливі, встановлюють швидкісні

витратоміри;

по газовому тракту

зазвичай заміряють розрядку в топці, за котлом, перед димососом. Вимірюють

температуру і проводять аналіз газів за котлом - використовують показуючі

прилади;

по водопідготовці.

Реєструють витрати води, що йде на хімічне очищення і після неї, заміряють її

температуру ртутними термометрами і тиск в різних точках тракту;

по мережевим і

підживлюючим насосам. Заміряють витрату води, що подається в мережу і на

підживлення, тиск в різних точках водного тракту і температуру води. Реєструють

кількість підживлюючої води.

Водогрійні котли типу КВГ є об’єктом

регулювання, вимагають контролю таких взаємопов’язаних параметрів: температури

або тиску гарячої води, кількості палива, що витрачається, і витрат повітря,

розрядка в топці та за котлом, наявність електроживлення, стійкості горіння

палива, подавання повітря до паливоспалювальних пристроїв котла.

У котельні з водогрійними котлами

автоматика здійснюється з а допомоги електронно- гідравлічної апаратури

«Кристал». Ця система - комплекс приладів та улаштувань, поєднання яких

дозволяє здійснювати різні за призначенням автоматичні регулювання. В якості

первинних приладів у регуляторі використовуються: манометри електричні

дистанційні МЕД; диференційні манометри ДМ; диференційні тягоміри ДТ-2;

термометри опору, термопари.

Електричні сигнали від первинних

приладів надходять на вхід транзисторного підсилювача, де вони складаються та

підсилюються. Первинними приладами контролю розрядки у топці є диференційні

манометри.

У якості виконуючих механізмів у

системі застосовано гідравлічні поршневі сервомотори, які працюють на

водопровідній воді. Для запалювання пальників і контролю наявності пломеню

застосовано запально захисні пристрої і прилад автоматичного контролю пломеню,

які мають релейний електричний вихід до системи захисту котла.

При згасанні полум'я подача газу до

пальників припиняється.

Пристрої автоматики включають в

наступному порядку: подають електричне живлення до системи захисту і сигналізації;

встановлюють нормальний тиск газу перед пальниками; переводять перемикач

блокування в положення «Блокування включене», включають димосос і дуттєвий

вентилятор; встановлюють розрядку в топці; встановлюють нормальний тиск повітря

перед пальниками. Переконавшись в тому, що контрольовані прилади знаходяться в

межах норми, повертають за годинниковою стрілкою рукоятку ключа управління.

Пальники включаємо відповідно до покажчиків виробничої інструкції. Зупиняють

автоматику поворотом ключа проти годинникової стрілки. При цьому

клапан-відсікач припиняє подачу газу на котел і запалює табло «Котел вимкнено».

.15 ОПИС СИСТЕМИ АВТОМАТИКИ

Система автоматики «Контур», її

основні вузли та принцип дії

Для автоматизації котлів ТВГ, які

працюють на природному газу, використовують комплекти автоматичного регулювання

на основі системи «Контур», автоматики безпеки та керування.

Система «Контур» освоєна Московським

заводом теплової автоматики (МЗТА) у 1978 році. До того часу МЗТА випускав

електронно-гідравлічну систему «Кристал».

Автоматика регулювання «Контур»

призначена для регулювання параметрів технологічного процесу котлоагрегатів.

До складу кожного автоматичного

регулятора входить:

датчик (первинний прилад);

регулюючий прилад

(підсилювач);

виконуючий механізм;

регулюючий орган.

Рисунок - Система автоматики

«Контур»

Д - датчик, реагує на зміну

виміряного параметру і перетворює зміну параметру в електричний сигнал.

Датчик складається з вимірювального

та електричного перетворювачів.

Вимірювальним перетворювачем може

бути еластична мембрана, манометрична трубка тощо.

.16 КІП І АВТОМАТИКА КОТЕЛЬНІ

Манометричний термометр. Принцип дії

манометричного термометру заснований на використанні залежності між

температурою і тиском термометричної речовини (газу, рідини), яка заповнює

геометрично замкнуту термосистему термометру. Термосистема складається з

термобалону, капіляру і манометричної багатовиткової пружини. Капіляр поєднує

термобалон із нерухомим кінцем манометричної пружини. Рухомий кінець пружини запаяний

і через шарнірне з’єднання, повідець, сектор, пов’язаний зі стрілкою приладу.

При зануренні термобалону в

середовище, температура якої вимірюється, змінюється тиск термометричної

речовини у замкнутій термосистемі, чутливий елемент якої (манометрична пружина)

деформується та її вільний кінець переміщується. Даний вимір положення пружини

перетворюється у відповідне переміщення реєстручої стрілки відносно шкали

приладу. Поперечний перетин манометричної пружини, виконаної у вигляді вигнутої

трубки, або овальне чи складної форми з перетиснутою середньою ділянкою двома

каналами крапле видної форми, що підвищує її механічну міцність, зменшує

внутрішній об’єм і знижує додаткову температурну погрішність, пов’язану з

виміром температури зовнішнього середовища.

Електричний термометр опору. Принцип

дії яких заснований на використанні залежності електричного опору речовини від

температури. Знаючи дану залежність, по зміні величини опору термометру

говорять про температуру середовища, у яку він занурений. Вихідним параметром

пристрою є електрична величина, яку можна виміряти з високою точністю, передати

на великі відстані і безпосередньо використати в системах автоматичного

контролю і регулювання.

При вимірах температури термометром

опору необхідно враховувати, що чутливий елемент в металевих термометрах опору

має велику довжину і отриманий результат характеризує середню температуру

вимірюваного середовища у даному районі. Іншим джерелом методичної погрішності

є наявність струму, що протікає крізь чутливий елемент термометру опору і

викликаючий його нагрів, що може спотворити показники теплообміну в місці

виміру.

Конструкція вводу передбачає також

можливість під’єднання термометру

опору до приладу з допомогою гнучкого шлангу. Нерухомий штуцер із різьбою

дозволяє регулювати його глибину занурення. Термометр опору із пересувним

штуцером вимірює температуру середовища з умовним тиском 0,25 Па. При

вимірюванні середовища з високим тиском на чохол термометру опору

встановлюється спеціальна монтажна гільза.

Чутливий елемент термометру опору

виконаний із металевого тонкого дроту з без індукційним каркасним та без

каркасним намотуванням. В якості каркасу для платинових термометрів

застосовується плавлений кварц і кераміка на основі окису алюмінію.

Диференційні манометри застосовуються

для виміру різниці (перепаду) тиску рідини й газу.

За принципом дії та конструктивним

ознакам дифманометри поділяються на такі типи: кільцеві, колокольні, мембранні.

Колокольні дифманометри є без

шкальними первинними вимірювальними приладами, призначеними для виміру тяги,

напору і різниці тиску неагресивних газів за низькому статичному тиску.

Чутливим елементом є колокол частково занурений у трансформаторну олію. Колокол

підвішений до важелю, розташованому у бачку. Перепад тиску, що сприймається коло

колом, врівноважується пружиною. Під дією цього зусилля колокол переміщується

вгору або вниз. При переміщенні коло колу повертається сектор, жорстко пов’язаний

із важелем. Сектор зчеплений із шестернею, яка

сидить на вісі рамки феродинамічного перетворювача. Кут повороту рамки,а таким

чином її е.д.с. пропорційні різниці тисків, яку діють на колокол. Гвинт, що діє

на вимірювальну пружину, послуговує для встановлення рамки перетворювача в

нульове положення. Для усунення втрат на тертя бачок із механічними деталями

заповнений олією.

Мембранні дифманометри є без

шкальними первинними вимірювальними приладами, призначеними для виміру тиску і

перепаду тиску неагресивного середовища, перетворюючі вимірювальну величину в

уніфікований аналоговий сигнал постійного струму, змінного струму, взаємної

індукції або пневматичний сигнал тиском.

Дифманометри ДКО перетворюють

вимірює мий перепад тиску в електричний сигнал, який передається на вторинний

прилад діференційно-трансформаторною схемою. Діфманометри ДКО працюють із вторинними

приладами типу КПД1, КВД2, КСД2 і КСД3.

2. СПЕЦІАЛЬНА ЧАСТИНА. РОЗРОБКА

ЗАСОБІВ ІЗ РЕМОНТУ І ОБСЛУГОВУВАННЯ ДИМОСОСУ

.1 ПРИСТРІЙ І ПРИНЦИП РОБОТИ

ДИМОСОСУ

Вентилятори, призначені для

видалення продуктів згоряння та подолання опорів газового тракту котельні

установки, називаються димососами.

В якості димососів для промислових і

водогрійних котлів застосовуються відцентрові машини, які бувають

одностороннього і двостороннього всмоктування

- електродвигун; 2 - робочі лопатки;

3 - робоче колесо; 4 - фланець вихлопного патрубка; 5 - спрямовуючий апарат; 6

- лопатки направляючого апарату; 7 - приводна рукоятка повороту лопаток

спрямовуючого апарату; 8 - фланець всмоктуючого патрубка; 9 - кожух.

Рисунок 2.1- Димосос

Димосос складається з наступних