Анализ хозяйственной деятельности нефтегазодобывающего управления 'Лянторнефть' ОАО 'Сургутнефтегаз'

Введение

Нефтегазовый комплекс является бюджетообразующей

отраслью и главным экспортером страны и его состояние самым непосредственным и

быстрым образом сказывается на социально-экономическом положении России.

Специфика деятельности предприятий нефтегазодобывающей промышленности -

разработка недр, технологический процесс добычи одновременно нескольких

продуктов, выпуск только готовой продукции при отсутствии незавершенного

производства и полуфабрикатов, последовательное осуществление основных

производственных процессов - обусловливает существование некоторых особенностей

в объектах и методике учета.

В нефтедобывающей промышленности России накоплен

огромный потенциал основных фондов, рост которых осуществляется достаточно

большими темпами. Большая доля основных фондов приходится на активную их часть:

сооружения, машины и т.п., что позволяет сосредоточивать большой объем средств

на основных фондах, непосредственно влияющих на выпуск целевой продукции.

Относительно высокие коэффициенты обновления свидетельствуют о быстрой,

динамичной замене устаревшего оборудования новым, модернизированным. Меры по

улучшению использования основных фондов и поднятию эффективности должны

занимать высокое место среди задач современной экономики России.

В нефтегазодобывающей промышленности на долю

основных фондов приходится 95% всей суммы производственных фондов. Для нефтяной

и газовой промышленности характерен высокий удельный вес активной части

основных фондов. Так, в добыче нефти и газа он достигает 90%, в бурении - 80%,

в трубопроводном транспорте - 94%, в нефтеперерабатывающей промышленности -

более 60%. [12, с. 134]

По сравнению с другими отраслями, в том числе и

с отраслями топливной промышленности, эффективность капитальных вложений в

нефтяной и газовой промышленности выше, так как подавляющая их доля

направляется на создание активной части основных фондов, т.е. тех, которые

непосредственно заняты выпуском целевой продукции, и только небольшая их часть

идет на приобретение других видов основных фондов.

Большой удельный вес основных фондов в составе

производственных фондов, а также их высокая стоимость требует постоянного

тщательного наблюдения за всеми происходящими изменениями в размерах и составе

орудий труда.

Более полное и рациональное использование

основных фондов и производственных мощностей предприятия способствует улучшению

всех его технико-экономических показателей: росту производительности труда,

повышению фондоотдачи, увеличению выпуска продукции, снижению ее себестоимости,

экономии капитальных вложений.

В этой связи научно практический поиск путей

повышения эффективности использования основных фондов является актуальным.

Объектом исследования дипломной

работы является нефтегазодобывающее управление «Лянторнефть» ОАО

«Сургутнефтегаз».

Предметом исследования является

эффективность использования основных фондов предприятия.

Цель дипломной работы -

повышение эффективности использования основных фондов.

Поставленная цель достигается

посредством выполнения следующих задач:

- выявить проблемы развития

нефтегазодобывающего управления «Лянторнефть» ОАО «Сугутнефтегаз»;

- выявить резервы

повышения эффективности и интенсивности использования основных производственных

фондов;

- выявить факторы, обуславливающие

неэффективное использование основных средств;

- разработать мероприятия по

повышению эффективности использования основных фондов.

Информационной базой послужили труды

отечественных и зарубежных авторов по изучаемой проблеме (Савицкая Г.В., Блинов

А.О., Макарова В.И., Астахов В.П., Николаева С.А, Сунгатуллина Р.Н., Тальмина

И.И. и другие). При написании дипломной работы были использованы

законодательные и нормативные акты, учебные и практические пособия, а так же

статьи периодической печати.

Структура работы содержит

четыре главы.

В первой главе дается

характеристика исследуемого предприятия, производится анализ основных

технико-экономических показателей деятельности НГДУ «Лянторнефть».

Во второй главе раскрывает

понятие использование основных фондах на предприятии нефтяной и газовой

отрасли: их состав и структура, использование и резервы повышения

эффективности.

В третьей главе тщательно

анализируются основные фонды предприятия: их состав и структура, техническое

состояние, показатели эффективности и интенсивности их использования.

В четвертой главе

разрабатываются мероприятия по повышению эффективности использования основных

средств.

Глава 1. Анализ хозяйственной

деятельности нефтегазодобывающего управления «Лянторнефть» ОАО «Сургутнефтегаз»

и проблемы развития

1.1 Общая характеристика

нефтегазодобывающего управления «Лянторнефть» ОАО «Сурутнефтегаз»

Нефтегазодобывающее управление «Лянторнефть»

является структурным подразделением ОАО «Сургутнефтегаз».

Местонахождение: Тюменская область,

Ханты-Мансийский автономный округ, Сургутский район, г. Лянтор, ул.

Назаргалеева,28.

Основной целью деятельности предприятия является

получение прибыли и удовлетворение общественных потребностей в товарах и

услугах, производимых им.

Основными видами деятельности являются:

·

добыча

нефти и газа и их подготовка;

·

обустройство,

капитальный и подземный ремонт скважин;

·

ремонт

и строительство автодорог;

·

торгово-посредническая

деятельность;

·

устройство,

эксплуатация и ремонт нефтепромысловых объектов и объектов социального

назначения;

·

производство

и реализация пара и воды;

·

производство

ремонта и наладочных работ приборов безопасности передвижных паровых установок,

грузоподъемных механизмов для подъема людей на высоту;

·

транспортные

услуги и услуги специальной техники;

·

подготовка

и повышение квалификации кадров;

·

маркетинговая

деятельность;

·

другие

виды хозяйственной деятельности, не запрещенные действующим законодательством.

1.2

Характеристика организационно - производственной структуры нефтегазодобывающего

управления «Лянторнефть» ОАО «Сургутнефтегаз»

Под организационной структурой

понимается совокупность внутрипроизводственных подразделений и служб

предприятия, соотношение и взаимосвязь между ними. Важны показатели,

характеризующие организационную структуру предприятия - это число цехов

(участков), а внутри них рабочих мест и других подразделений и их удельное

значение в производстве.

В нефтедобыче структурной

единицей предприятия является цех - это производственное подразделение, в

задачу которого входит изготовление продукции (или ее части) или выполнение

определенного вида работ. На каждом предприятии выделяют основное и

вспомогательное производство. Основное производство охватывает процессы

непосредственно связанные с изготовлением целевой продукции. Вспомогательное

производство обеспечивает нормальные условия для бесперебойного выпуска

продукции подразделениями основного производства.

Вспомогательное производство

представлено ремонтно - прокатным цехом. Основное производство включает

процессы искусственного продвижения нефти и газа к забою скважины (цех

поддержания пластового давления), подъем нефти и газа на поверхность,

подготовку товарных нефти и газа (цех подготовки и перекачки),

газокомпрессорный цех, базы производственного обслуживания - она осуществляет

прокат механического и электрического оборудования, поддерживает его работу в работоспособном

состоянии и обеспечивает бесперебойную работу всех объектов основного

производства.

В нефтегазодобывающем

управлении «Лянторнефть» работают 5071 человек. В Структуру управления входят

27 структурных подразделений, 8 цехов по добыче нефти и газа. В организационную

структуру НГДУ входят:

·

8

цехов добычи и газа;

·

15

бригад по подземному ремонту скважин;

·

10

бригад по капительному ремонту скважин;

·

прокатно-ремонтный

цех эксплуатационного оборудования;

·

цех

подготовки и перекачки нефти;

·

управление

технологическим транспортом;

·

управление

энергохозяйством;

·

база

производственного обслуживания автоматизации;

·

ремонтно-строительный

цех;

·

цех

по ремонту трубопроводов;

·

цех

теплоснабжения;

·

жилищно-коммунальное

хозяйство;

·

цех

научно-исследовательских и производственных работ.

Организационная структура НГДУ

«Лянторнефть» представлена в приложении 1.

Тип организационной структуры управления НГДУ

«Лянторнефть» - иерархический, так как данная структура характеризуется

многоуровневым управлением и незначительным объемом управления на каждом

уровне; централизованным принятием решений и четко определенной

ответственностью.

Вид организационной структуры -

линейно-функциональный, так как полномочия от начальника управления передаются

по всем функциональным отделам предприятия и начальникам более низкого звена,

последние в свою очередь - своим подчиненным.

Представленная структура

свидетельствует, что оперативное руководство деятельностью НГДУ «Лянторнефть»

осуществляет начальник, который в пределах своих полномочий:

·

осуществляет

оперативное управление текущей деятельностью НГДУ;

·

организует

производственно-хозяйственную деятельность НГДУ;

·

совершает

хозяйственные и финансовые операции.

Производственная структура предприятия - это

состав основных и вспомогательных цехов (или участков при бесцеховой

структуре), хозяйств производственного назначения и их производственные связи.

Изменение номенклатуры, освоение производством новых видов изделий нередко

требует совершенствования производственной структуры. Основные производственные

подразделения могут иметь одну из 2-х возможных форм специализации: предметную

и технологическую специализации. При предметной специализации цех

специализируется на чем-то законченном (изделие, часть изделия). Такие цехи

называют предметно-замкнутыми цехами.

Производственная структура

предприятия оказывает большое влияние на экономику предприятия. Рациональное

построение производственной структуры предприятия эта предпосылка

целесообразного разделения труда и его кооперации, роста производительности

труда, снижение себестоимости работ по добыче нефти и газа, ускорение

производственных процессов, а также является необходимым условием оперативного

и качественного управления производством.

В состав НГДУ «Лянторнефть»

входят производственные подразделения:

·

управление

технологического транспорта;

·

управление

электросетевого хозяйства;

·

цеха

и службы производственного обеспечения.

В ведении заместителя

начальника по геологии находятся следующие отделы:

- отдел разработки

месторождений;

·

отдел

повышения нефтеотдачи пластов;

·

геологический

отдел;

·

ЦНИПР.

В подчинении заместителя

начальника по капитальному строительству находятся:

·

отдел

комплектации;

·

маркшейдерская

группа;

·

отдел

экспертизы проектов;

·

отдел

капитального строительства.

Заместитель начальника по

экономическим вопросам возглавляет:

·

отдел

заработной платы;

·

планово-экономический

отдел;

·

отдел

имущества.

Главный инженер несет

ответственность за производственную деятельность по добыче нефти и газа. В его

подчинении находятся:

·

8

цехов по добыче нефти и газа;

·

служба

промышленной безопасности и охраны труда;

·

база

производственного обслуживания и средств автоматизации;

·

производственный

отдел по добыче нефти и газа;

·

отдел

по прокату и ремонту эксплуатационного оборудования.

В подчинении заместителя

начальника по производству находятся:

·

отдел

по ремонту нефтепромысловых объектов;

·

производственный

отдел капительного и текущего ремонта скважин;

·

трубная

база ремонта;

·

служба

бурения.

Заместитель начальника по

управлению энергохозяйства возглавляет:

·

производственно-техническую

службу;

·

производственно-диспетчерскую

службу

·

службу

режимов и сбыта.

В задачи управления

технологического транспорта входит транспортное обслуживание, текущий и

капитальный ремонт, техническое обслуживание транспортных средств, услуги по

проведению диагностирования технического состояния подвижного состава.

.3

Описание применяемой техники и технологии

Извлечение на поверхность скважинной продукции -

процесс достаточно трудоемкий и представляет собой сложную производственную

систему. Процесс добычи нефти и газа непосредственно начинается с технического

проекта разработки месторождения, в котором принимают участие специалисты в области

геологии, геофизики, технологии, эксплуатации месторождения, охраны окружающей

среды и экономики.

После утверждения технического проекта

разработки месторождения переходят к разработке технического проекта

строительства скважин, где оговаривается количество вводимых скважин, виды

применяемых насосов, установок подготовки нефти и газа. Первоначально

извлечение скважинной продукции осуществляется механизированными способами

добычи. Для этого используются:

·установки электроцентробежных

насосов (УЭЦН);

·скважинные штанговые насосы (СШН);

·штанговые винтовые насосы (ШВН).

Применение прочего оборудования

находится на уровне экспериментальных работ.

Технический проект строительства скважин

предусматривает выполнение работ по следующим этапам:

) промыслово-геофизические и исследовательские

работы;

) подготовка работ к строительству;

) применяемое буровое оборудование;

) технологические условия бурения;

) перечень скважин, строящихся по данному

техническому проекту;

) обоснование мероприятий по механизации буровых

работ.

К техническому проекту прилагается смета затрат,

которая состоит из следующих разделов:

) стоимость подготовительных работ к бурению;

) стоимость строительства, сборки и разборки

вышки, привышечных сооружений, монтаж и демонтаж бурового оборудования;

) стоимость бурения скважин;

) стоимость испытания скважин;

) стоимость необходимого комплекса

исследовательских работ;

) динамика удорожания работ в зимний период;

) прогноз величины накладных расходов;

) расчет вероятной величины прибыли бурового предприятия.

Процесс строительства скважин включает:

) подготовительные работы к строительству

скважин;

) подготовительные работы к строительству

скважин;

) вышкомонтажные работы;

) подготовительные работы к бурению;

) бурение;

) испытание скважин;

) демонтаж оборудования.

К подготовительным работам относятся:

) определение на местности точки заложения

скважины;

) подготовка площади для строительства буровой;

) прокладка водопровода;

) копка траншеи под фундамент.

Бурение включает в себя следующие этапы:

) механическое бурение;

) спускоподъемные операции;

) крепление ствола скважины;

) работы по ремонту оборудования.

Все работы выполняются бригадами посменно.

Численность бригады от 10 до 20 человек.

В производственном процессе применяется

следующее оборудование:

) буровые вышки;

) НКТ - представляют собой стальные трубы длиной

8-10 м и диаметром 60, 73, 89 мм. НКТ предназначены:

для ремонта и проведения технологических

операций;

для исследования скважин;

для спуска и установки насосного оборудования;

защищает обсадную колонну от преждевременного

износа.

) фонтанная арматура - предназначена:

для подвешивания НКТ;

для ремонта и проведения технологических

операций;

для исследования скважин;

герметизация устья скважины;

для отвода скважинной продукции в систему нефтесбора;

контроль и управление работой скважин.

) насосы (СШН, ШВН, УЭЦН) (производительность

насосов 10-1500 м3 в сутки);

) передаточные устройства:

выкидная линия от К28 и К29 (выкидная линия

предназначена для провода воды после распределения в блок-гребёнку);

нефтепровод К11 УПС Е2300;

нефтесборные сети L-

750М;

технологический трубопровод;

) транспортное обеспечение (транспорт НГДУ

"Лянторнефть" числится за УТТ НГДУ «Лянторнефть");

) сооружения:

скважина 4Т;

скважина 461К13;

скважина 5096 К 438;

сепаратор НГС - 6 - 3000М2

сепаратор НГС - 7 - 3000М2;

Нефтегазосепаратор предназначен для отделения

газа от жидкости с целью обеспечения устойчивой работы насоса.

РВС - 5000М3 (РВС предназначен для учета и

временного хранения нефти в случае аварии);

дренажная ёмкость К16 И - 5мкц;

куст 7 - 311-19 грунтовая дорога;

) машины и оборудование:

станок-качалка К224. 2378 СКД8;

ГРМ БТМА К - 223;

пакер ПТПСКВ 73.42;

ЗУ «Спутник» БМА К319 (АГЗУ «Спутник»

предназначена для сбора скважинной продукции в один коллектор и замера дебета

по каждой скважине);

блок-гребёнка БТ-4-160 (Блок-гребенка

предназначена для распределения воды между нагнетательными скважинами);

терминальный контролер ТК-84 (Терминальный

контролер - автоматизированная система управления добычей нефти);

расходомер НОРД-150 (Расходомер НОРД-150

предназначен для учета расхода жидкости).

) строительная техника.

Таблица 1.1

Возрастная характеристика основных типов

оборудования НГДУ «Лянторнефть»

|

Тип

оборудования

|

Возраст,

года

|

Тип

оборудования

|

Возраст,

года

|

|

1.НКТ

|

3-5

|

8.НГС

|

5-7

|

|

2.Фонтанная

арматура

|

3-5

|

9.РВС

|

5-7

|

|

3.УЭЦН

|

3-7

|

10.Станок-качалка

|

3-5

|

|

4.ШСНУ

|

3-7

|

11.АГЗУ

|

5-7

|

|

5.ШВНУ

|

3-7

|

12.Пакер

|

3-5

|

|

6.Выкидная

линия

|

2-6

|

13.Блок-гребенка

|

3-5

|

|

7.Нефтепровод

|

5-7

|

|

|

Заданное количество нефти можно

добыть из скважины различными способами. Поэтому при проектировании разработки

нефтяных месторождении и технологий эксплуатации скважин необходимо найти

наиболее рациональный способ.

Рациональный способ

эксплуатации должен обеспечивать заданный отбор нефти при максимальном использовании

естественной энергии и минимально возможной себестоимости нефти. Необходимо

также, чтобы выбранный метод соответствовал техническому обустройству

месторождения, геолого-физическим условиям залежи и климатическим условиям

района.

При вводе в разработку новых

месторождений, как правило, пластовой энергии бывает достаточно для подъема

нефти из скважины. Способ эксплуатации, при котором подъем жидкости

осуществляется только за счет пластовой энергии, называется фонтанным способом.

По мере падения пластового

давления или с ростом обводнения скважин переходят на механизированный способ

эксплуатации: газлифтный или насосный. При насосной эксплуатации скважин

используют установки погружных центробежных электронасосов (УЭЦН) и глубинные

штанговые насосы (ШГН).

После прекращения

фонтанирования высокопродуктивные скважины эксплуатируются газлифтным способом

или с помощью погружных центробежных электронасосов, а низкопродуктивные -

штанговых скважинных насосов. Решающий фактор выбора способа эксплуатации -

комплекс технико-экономических показателей: межремонтный период, коэффициент

эксплуатации, себестоимость нефти, капитальные затраты и др.

Месторождение обустроено и

эксплуатируется насосным способом. На скважинах с дебитом до 30 м/сутки по

жидкости применяются установки штанговых насосов (УСШН), а скважины с большими

дебитами эксплуатируются установками электроцентробежных насосов (УЭЦН).

Учитывая, что месторождение уже

находится на 3 стадии разработки и обустроено, на последующую стадию также

рекомендуется механизированный способ эксплуатации. В то же время нужно иметь в

виду, что применение УСШН и УЭЦН приводит к осложнениям особенно в искривленных

скважинах. В таких скважинах часто истираются муфтовые соединения штанг и

насосно-компрессорных труб (НКТ), возрастает нагрузка на станок-качалку.

Значительная длина установки ЭЦН приводит к затрудненному спуску на

искривленных участках ствола скважины. За счет этого возникает опасность

недопустимой деформации её, а также порчи кабеля. Если установка ЭЦН

расположена в зоне искривления, то возможно заклинивание установки.

В настоящее время уже известны

новые насосные установки, которые позволяют избежать упомянутых осложнений. К

ним относятся установки погружных диафрагменных электронасосов (УЭДН), блочные

автоматизированные установки гидропоршневых насосов (УГН) и установки

электровинтовых насосов (ЭВН).

Установки ЭДН возможно спускать

в эксплуатационные колонны диаметром не менее 122 мм. Они могут работать в

скважинах с пескопроявлением, высокообводненных. Установки ГН предназначены для

добычи нефти из наклонно - направленных кустовых скважин диаметром 140 ,146

,148 мм. Их особенность заключается в том, что для смены насоса нет

необходимости в глушении скважины и в бригаде текущего ремонта. Установки

электровинтовых насосов также как и ЭЦН питаются через электрокабель, но длина

их короче установок ЭЦН, что является преимуществом, позволяющим избежать

осложнений при спуско-подъемах. Установки ЭВН предназначены для откачки вязких

нефтей, однако, они показывают хорошую работу и на маловязких нефтях.

Чтобы уменьшить опасность

повреждения кабеля при спуско- подъемных операциях, установки рекомендуется

спускать на насосно-компрессорных трубах диаметром 60 мм. Рекомендуемая глубина

спуска установок 1200-1400 метров.

В основном добыча нефти

осуществляется механизированным способом. С помощью УЭЦН (Установка погружных

центробежных насосов)- 87% от общей добычи, с помощью штанговых глубинных

насосов - 12%. Это безусловно благоприятная тенденция, т.к. УЭЦН имеют ряд

технических преимуществ, например, возможность более простого обслуживания

установки, небольшие её размеры и продолжительный межремонтный срок.

Добыча скважинной продукции

посредством УЭЦН обеспечивает основной объем жидкости. Эксплуатация УЭЦН

является наиболее высокотехнологичным, но и самым дорогостоящим способом.

Основным показателем, характеризующим технический уровень УЭЦН и их

эксплуатации, является межремонтный период (МРП), увеличение которого - один из

самых эффективных путей снижения затрат.

Опыт эксплуатации УЭЦН показывает,

что эффективность УЭЦН определяется факторами:

- уровнем технологии

изготовления установок и применяемыми при этом материалами;

- качеством ремонта

установок в СЦБПО ЭПУ;

- технологией

производства подземных ремонтов скважин, оборудованных УЭЦН;

- эксплуатацией

скважин (соответствие напорно-расходных характеристик насоса и добывных

возможностей скважин, контроль за режимом работы, принятие своевременных мер

при изменении режима работы системы «скважина-насос»).

Основными причинами отказов

УЭЦН являются: выход из строя погружных электродвигателей (ПЭД) по причинам

разгерметизации и перегрева, износ рабочих органов насоса или их засорение

механическими примесями, отложениями солей. Перегрев отдельных узлов УЭЦН

приводит также к повреждению части кабельной линии, проходящей непосредственно

по корпусу УЭЦН.

Одной из проблем эксплуатации

скважин, оборудованных УЭЦН, является падение на забой частей или целых УЭЦН.

Одной из общепризнанных причин данных аварий является вибрация установки при

работе. Причем уровень вибрации определяется как изначальным качеством УЭЦН,

так и условиями эксплуатации УЭЦН.

Основными факторами,

приводящими к росту вибрации при работе, являются: кривизна ствола скважины в

месте работы установки, несоблюдение технологии СПО при ПРС, износ рабочих

органов насосов из-за механических примесей, несоответствие напорно-расходных

характеристик насоса и добывных возможностей скважин.

Добыча нефти с помощью ШСНУ

(Штанговая скважинная насосная установка) является наиболее освоенным способом.

На данный способ приходится большая часть эксплуатируемого фонда скважин, но

объем добычи жидкости не превышает 12 %. Существующая технология позволяет

эксплуатировать скважины в диапазоне подач от 0,5 до 50 м3/сут. В отличие от

УЭЦН, требующих дорогостоящего ремонта, для оборудования скважин,

эксплуатируемых ШГН (штанговая глубинная установка), необходимо систематическое

сервисное обслуживание, как наземного оборудования (СК), так и подземного.

Основными причинами отказов ШГН

являются негерметичность НКТ (насосно-компрессорная труба) и засорение узлов

насоса отложениями АСПО, и механических примесей.

В настоящее время в НГДУ

опробовано или имеет промышленное применение различное дополнительное

оборудование, позволяющее многократно повысить эффективность работы ШГН.

Квалифицированный подбор компонентов установки ШГН позволяет снизить

вероятность неэффективных ремонтов и увеличить наработку на отказ.

Вместо механического

динамографа применяются современные электронные приборы, позволяющие достаточно

быстро и качественно определить работоспособность подземного оборудования.

Применение данных методов диагностики позволяет значительно снижать

непроизводительные затраты при проведении подземных ремонтов.

Применение ШВНУ при

эксплуатации скважин обусловлено самыми низкими начальными материальными

затратами. Данный способ добычи нефти предполагается в скважинах, временно

находящихся в добывающем фонде, а также где применение более традиционных

способов невозможно в силу ряда обстоятельств. По этим причинам он является

второстепенным.

Основными факторами, влияющими

на эффективность работы ШВНУ, являются обрывы штанговых колонн, истирания штанг

и НКТ, отвороты НКТ при реверсивном вращении. Проблемы повышения надежности

ШВНУ кроются в технологически обоснованном подборе скважин, грамотном расчете

компоновки подземного оборудования и высокой технологической дисциплине при

производстве работ.

Существующая в НГДУ БПО

позволяет производить высоко-технологический ремонт глубиннонасосного

оборудования (ШГН) и обеспечить 100%-ный выходной контроль качества (ШГН, ШВН).

Общераспространенным

осложнением для всех способов эксплуатации является отложение

асфальтеносмолистопарафинистых веществ (АСПО), что приводит к осложнениям при

работе скважин и отказам насосов. Эффективное использование методов борьбы и

профилактики АСПО возможно при условии планомерной, систематической работы по

анализу режимов работы скважин, результатов ПРС и депарафинизационных работ.

Обоснованный межочистной период (МОП), разбитый на категории, позволяет свести

к минимуму неэффективное использование средств борьбы с АСПО.

1.4

Анализ технико-экономических показателей нефтегазодобывающего управления

«Лянторнефть» ОАО «Суругнефтегаз» и проблемы развития

Проведем анализ технико-экономических

показателей нефтегазодобывающего управления «Лянторнефть» ОАО «Суругнефтегаз»,

представленных в таблице 1.1.

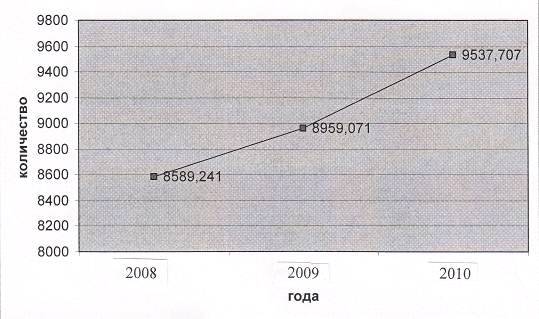

Данные таблицы 1.1. свидетельствуют, что в 2010

году добыча нефти возросла по сравнению с 2009 годом на 6,4%. Годовой уровень

добычи нефти в 2010 году, по сравнению с 2009 годом, увеличился на 578,636 тыс.

тонн.

В течение последних лет, на

фоне увеличения объемов добычи жидкости, темпы роста добычи нефти постепенно

повышаются, что свидетельствует о снижении степени обводненности скважин.

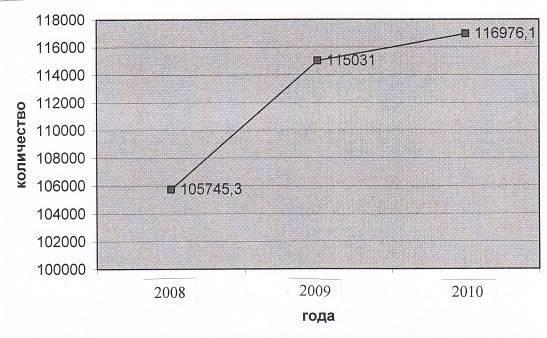

На рисунках 1.1. и 1.2. представлена динамика

добычи нефти и жидкости за последние 3 лет работы НГДУ «Лянторнефть».

Таблица 1.2.

Основные технико-экономические показатели НГДУ

«Лянторнефть» за 2008-2010 гг.

|

Показатели

|

2008

|

2009

|

2010

|

Абс.

откл. 2009-2008

|

Абс.

откл. 2010-2009

|

Отн

откл. 2009/2008, %

|

Отн.

откл. 2010/2009, %

|

|

Добыча

нефти, тыс. т

|

8589,241

|

8959,071

|

9537,707

|

369,83

|

578,636

|

104,3

|

106,4

|

|

Добыча

нефти, тыс. руб.

|

17178482

|

17918142

|

19075414

|

739660

|

1157272

|

104,3

|

106,4

|

|

Добыча

жидкости, тыс. т

|

105745,3

|

115031,0

|

116976,1

|

9285,7

|

1945,1

|

109,5

|

100,8

|

|

Добыча

воды, тыс. т

|

97156,1

|

106071,9

|

107438,3

|

8915,8

|

1366,4

|

109,2

|

100,9

|

|

Обводненность

нефти (весовая ), %

|

91,88

|

92,21

|

91,85

|

0,33

|

-0,36

|

101,1

|

98,9

|

|

Ввод

новых нефтяных скважин в эксплуатацию СКВ

|

27

|

30

|

28

|

3

|

-2

|

111,1

|

93,3

|

|

в

том числе из разведки

|

2

|

2

|

3

|

0

|

1

|

100

|

150

|

|

Коэффициент

эксплуатации действующего фонда нефтяных скважин

|

0,954

|

0,956

|

0,950

|

0,002

|

-0,006

|

104,8

|

99,3

|

Рис.1.1. Динамика добычи

жидкости за 2008-2010 гг.

Рис. 1.2. Динамика добычи нефти

за 2008-2010 гг.

Из представленных данных видно,

что объем добычи нефти повысился на 6,4 % в 2010 году по сравнению с 2009

годом. В основном добыча нефти осуществляется механизированным способом. С

помощью УЭЦН - 87% от общей добычи, с помощью штанговых глубинных насосов -

12%. Это, безусловно, благоприятная тенденция, т.к. УЭЦН имеют ряд технических

преимуществ, например, возможность более простого обслуживания установки,

небольшие её размеры и продолжительный межремонтный срок.

Добыча скважинной продукции

посредством УЭЦН обеспечивает основной объем жидкости. Эксплуатация УЭЦН

является наиболее высокотехнологичным, но и самым дорогостоящим способом.

Основным показателем, характеризующим технический уровень УЭЦН и их

эксплуатации, является межремонтный период (МРП), увеличение которого - один из

самых эффективных путей снижения затрат.

Опыт эксплуатации УЭЦН

показывает, что эффективность УЭЦН определяется факторами:

- уровнем технологии

изготовления установок и применяемыми при этом материалами;

- качеством ремонта

установок в СЦБПО ЭПУ;

- технологией

производства подземных ремонтов скважин, оборудованных УЭЦН;

- эксплуатацией

скважин (соответствие напорно-расходных характеристик насоса и добывных

возможностей скважин, контроль за режимом работы, принятие своевременных мер

при изменении режима работы системы «скважина-насос»).

Основными причинами отказов

УЭЦН являются: выход из строя погружных электродвигателей (ПЭД) по причинам

разгерметизации и перегрева, износ рабочих органов насоса или их засорение

механическими примесями, отложениями солей. Перегрев отдельных узлов УЭЦН

приводит также к повреждению части кабельной линии, проходящей непосредственно

по корпусу УЭЦН.

Одной из проблем эксплуатации

скважин, оборудованных УЭЦН, является падение на забой частей или целых УЭЦН.

Одной из общепризнанных причин данных аварий является вибрация установки при

работе. Причем уровень вибрации определяется как изначальным качеством УЭЦН,

так и условиями эксплуатации УЭЦН.

Основными факторами,

приводящими к росту вибрации при работе, являются: кривизна ствола скважины в

месте работы установки, несоблюдение технологии СПО при ПРС, износ рабочих

органов насосов из-за механических примесей, несоответствие напорно-расходных

характеристик насоса и добывных возможностей скважин.

В настоящее время в НГДУ

опробовано или имеет промышленное применение различное дополнительное

оборудование, позволяющее многократно повысить эффективность работы ШГН.

Квалифицированный подбор компонентов установки ШГН позволяет снизить

вероятность неэффективных ремонтов и увеличить наработку на отказ.

Вместо механического

динамографа применяются современные электронные приборы, позволяющие достаточно

быстро и качественно определить работоспособность подземного оборудования.

Применение данных методов диагностики позволяет значительно снижать

непроизводительные затраты при проведении подземных ремонтов.

Применение ШВНУ при

эксплуатации скважин обусловлено самыми низкими начальными материальными

затратами. Данный способ добычи нефти предполагается в скважинах, временно

находящихся в добывающем фонде, а также где применение более традиционных

способов невозможно в силу ряда обстоятельств. По этим причинам он является

второстепенным.

Основными факторами, влияющими

на снижение эффективности работы ШВНУ, являются обрывы штанговых колонн,

истирания штанг и НКТ, отвороты НКТ при реверсивном вращении. Проблемы

повышения надежности ШВНУ кроются в технологически обоснованном подборе

скважин, грамотном расчете компоновки подземного оборудования и высокой

технологической дисциплине при производстве работ.

Существующая в НГДУ БПО

позволяет производить высоко-технологический ремонт глубиннонасосного

оборудования (ШГН) и обеспечить 100%-ный выходной контроль качества (ШГН, ШВН).

1.5 SWOT- анализ НГДУ «Лянторнефть» ОАО

«Суругнефтегаз» и проблемы его развития

Исследование внутренней и внешней среды

предприятия позволяет выявить его потенциал и перспективы дальнейшего развития.

Оценить информацию о внешней и внутренней среде наиболее наглядно возможно при

помощи метода SWOT-анализа.

НГДУ «Лянторнефть» является структурным

подразделением ОАО «Сургутнефтегаз», поэтому определить факторы внешней среды

представляется возможным только для всего Общества, учитывая специфику

нефтегазодобывающей отрасли.

Таблица 1.3

Матрица SWOT-анализа

НГДУ «Лянторнефть»

|

S

- сильные стороны:

|

W

- слабые стороны:

|

|

·

развитие

и совершенствование структуры управления и производства; · постоянное наращение

объемов производства; ·

рост

заработной платы; · рост

производительности труда; · применение

передовой техники и технологии производства; · широкое применение новых технологий: бурение

на различных типах растворов; доразведка и прирост запасов путем углубления

скважин на нижележащие горизонты, новые конструкции скважин, методы изоляции,

освоения, гидроразрывы в горизонтальных скважинах, увеличение

произодительности с помощью большеобъемных кислотных составов; · использование системы

телемеханики для оперативного сбора и обработки информации.

|

·

месторождения

находятся, в основном, на последней стадии разработки; · большая часть запасов

находится в трудноизвлекаемых, в высокообводненных и слабопроницаемых пластах

· рост

себестоимости углеводородного сырья; · материалоемкое,

трудоемкое производство; · старение

месторождений (старый фонд скважин); · высокая

капиталоемкость нефтедобычи, необходимость осуществления крупных инвестиций; · текучесть персонала; · несовершенство организации

труда; · опережение

роста заработной платы над ростом производительности труда; · зависимость эффективности

производства от природных условий и от уровня использования разведанных

запасов; · динамичность

условий разработки и эксплуатации в связи с изменчивостью во времени

природных факторов; ·

резкое

падение цены на нефть.

|

|

О

- возможности:

|

|

·

освоение

новых запасов нефти и газа; · освоения

новых видов деятельности; · внедрение

достижений научно-технического прогресса, учитывающих соответствие условий

региона деятельности и специфики месторождений; · применение перспективных

технологий отвечающих жестким требованиям экологической безопасности и

энергоресур-сосбережения, учитывающих энергетику месторождений, специфику

горно-геологических и климатических условий с тем, чтобы минимизировать

воздействие на окружающую среду.

|

·

вероятностный

характер технико-экономических показателей разработки месторождений; · наличие большого количества

различных видов рисков; · длительный

срок окупаемости проектов; · наблюдается

ухудшение условий добычи, состояния сырьевой базы, структуры запасов; · опережение темпов добычи

нефти и газа над темпами прироста запасов нефти и газа; · прирост запасов нефти не

компенсирует текущую добычу; · уменьшаются

размеры открываемых месторождений.

|

Исходя из выше представленного

краткого анализа основных технико-экономические показатели деятельности НГДУ

«Лянторнефть», а так же SWOT-анализа

можно говорить об удовлетворительном состоянии предприятия, но весьма

стабильном, так как наличие негативных факторов является незначительным для

появления критической, кризисной ситуации. Проведя аналогию с показателями

предыдущих отчетному году годами, можно сделать вывод о положительной тенденции

развития предприятия в целом. Добыча нефти с помощью ШСНУ является

наиболее освоенным способом. На данный способ приходится большая часть

эксплуатируемого фонда скважин, но объем добычи жидкости не превышает 12 %.

Существующая технология позволяет эксплуатировать скважины в диапазоне подач от

0,5 до 50 м3/сут. В отличие от УЭЦН, требующих дорогостоящего ремонта, для оборудования

скважин, эксплуатируемых ШГН, необходимо систематическое сервисное

обслуживание, как наземного оборудования (СК), так и подземного.

Основными причинами отказов ШГН

являются негерметичность НКТ и засорение узлов насоса отложениями АСПО, и механических

примесей.

Общераспространенным

осложнением для всех способов эксплуатации является отложение

асфальтеносмолистопарафинистых веществ (АСПО), что приводит к осложнениям при

работе скважин и отказам насосов. Эффективное использование методов борьбы и профилактики

АСПО возможно при условии планомерной, систематической работы по анализу

режимов работы скважин, результатов ПРС и депарафинизационных работ.

Обоснованный межочистной период (МОП), разбитый на категории, позволяет свести

к минимуму неэффективное использование средств борьбы с АСПО.

В этой связи нам особое внимание необходимо

уделить внимание анализу эффективности использования основных фондов НГДУ

”Лянторнефть”.

Глава 2. Теоретические аспекты улучшения

использования основных фондов нефтегазоперерабатывающих предприятий

.1 Особенности структуры основных фондов на

нефтегазодобывающих предприятиях

В нефтегазодобывающей промышленности в активную

часть основных фондов включается часть сооружений. В других отраслях

промышленности сооружения не входят в состав активной части - это мосты,

эстакады, резервуары, колодцы, плотины, дамбы, каналы, шоссейные дороги,

насыпи, тоннели и т.д., т.е. таких видов основные фонды, которые

непосредственно в производственном процессе не участвуют. Однако в нефтегазодобывающей

промышленности нефтяные и газовые скважины, относящиеся к сооружениям, как раз

та часть основных фондов, которая непосредственно дает целевую продукцию: нефть

и газ.

В зависимости от участия основных фондов в

производственном процессе и их влияния на конечные результаты производства все

основные фонды делятся на две групп: [27, с. 96]

- непроизводственные основные фонды;

- промышленно-производственные

основные фонды.

Непроизводственные фонды - это та часть основных

фондов, которая находится в распоряжении промышленности (отдельных

предприятий), но непосредственного участия в производственном процессе не

принимает. К ним относятся находящийся на балансе предприятий жилой фонд,

клубы, столовые, детские ясли, поликлиники, стадионы, спортивные базы, т.е. все

связанное с культурно-бытовым обслуживанием работников предприятия. Эта часть

основных фондов оказывает влияние на ход производственного процесса только

косвенно: чем лучше культурно-бытовые условия, тем выше производительность

труда рабочих. В дальнейшем будут рассматриваться только

промышленно-производственные основные фонды и под понятием основные фонды будет

подразумеваться только эта часть производственных фондов.

Промышленно-производственные основные фонды

непосредственно участвуют в производственном процессе: либо обслуживают его,

либо создают благоприятные условия для нормального его протекания. Участие

различных видов основных фондов в производственном процессе неодинаково, также

неодинаково их воздействие на ход и результаты производства, отсюда различны

сроки их жизни, степень изнашиваемости, размеры ежегодных амортизационных

отчислений.

В зависимости от натурально-вещественных

признаков и функциональной роли в процессе производства основные фонды

промышленных предприятий (производственных единиц), в том числе нефте- и

газодобывающих управлений и нефтеперерабатывающих заводов, подразделяются на

виды (группы и подгруппы): [27, с. 97]

. Здания, т.е. архитектурно-строительные

объекты, у которых основными конструктивными частями являются стены и крыша -

производственные корпуса и постройки.

Здания цехов, насосных и компрессорных станций,

теплоэнергостанций, трансформаторных подстанций, механических мастерских,

котельных, деэмульсационных установок, лабораторий, автозаправочных станций,

хранилищ, электростанций, пожарных депо, складов,

административно-хозяйственных, культурных будок и др.

. Сооружения, к которым относятся

инженерно-строительные объекты, назначением которых является создание условий

для осуществления процесса производства путем выполнения тех или иных

технических функций, не связанных с изменением предмета труда.

Эксплуатационные и нагнетательные скважины,

нефтяные шахты, контрольные скважины, скважины подземных хранилищ, обвязочные

трубопроводы и шлейфы скважин, морские эстакады, отдельно стоящие основания,

гидротехнические сооружения, резервуары, газгольдеры, бетонные и земляные

амбары, нефтеперекачечные скважины (плавучие и береговые), мерники, трубы,

мосты, путепроводы, виадуки, водонапорные башни, отдельные дымовые трубы,

платформы и хранилища, очистные сооружения и ловушки, каналы, колодцы,

сооружения перевалочных баз, железные и шоссейные дороги (земляное полотно и

вернее строение).

. Передаточные устройства, при помощи которых

производится передача электрической, тепловой и механической энергии от машин-

двигателей к рабочим машинам, а также передача (транспортировка) жидких и

газообразных веществ от одного объекта к другому.

Нефтяные, газовые, продуктовые, водяные, паровые

и другие трубопроводы, трансмиссии, воздушные линии электропередачи, подземные

кабельные, телефонные и телеграфные линии, радиостанции и др.

. Машины и оборудование

а) силовые машины и оборудование, вырабатывающие

энергию или превращающие один вид энергии в другой.

Паровые котлы, генераторы, компрессоры, электродвигатели,

двигатели внутреннего сгорания, трансформаторы, погружные электронасосы,

распределительные устройства и др.

б) рабочие машины и оборудование, т.е. орудия

труда, при помощи которых осуществляется непосредственное воздействие

(механическое, химическое, термическое и т.п.) на предмет труда или его

перемещение в процессе создания продукта.

Станки-качалки, эксплуатационные вышки и мачты,

тракторные подъемники, компрессоры, насосы, технологические установки,

металлорежущие и другие станки и т.п.

в) измерительные и регулирующие приборы и

устройства, лабораторное оборудование, если они не являются составной частью

какого-либо другого объекта и имеют самостоятельное значение.

Измерительные и регулирующие электрические,

пневматические, гидравлические и другие устройства, лабораторно-химические

приборы, пульты автоматического управления, средства диспетчерского контроля и

др.

г) вычислительная техника - электронные,

перфорационные, клавишные и другие вычислительные машины и устройства.

д) прочие машины и оборудование - оборудование

АТС, пожарные машины и механические пожарные лестницы и т.п.

. Транспортные средства, к которым относятся

передвижные транспортные средства, предназначенные для перемещения людей или

грузов (тепловозы, вагоны, цистерны, автомобили, катера, баржи, автокары,

танкеры, тракторы-тягачи, вагонетки и др.), а также магистральные нефтепроводы.

. Инструмент, к которому относятся орудия

ручного труда и прикрепляемые к машинам предметы, служащие для обработки

материалов (электродрели, краскопульты, колонковые долота, труборезки,

автогенные резаки и т.п.)

. Производственный инвентарь и принадлежности,

т.е. предметы производственного назначения, которые служат для облегчения

производственных операций и для охраны труда, а также средства хранения жидких

и сыпучих материалов (верстаки, групповые ограждения машин, баки, лари, чаны,

кузнечные меха, закрома, кислородные баллоны, железные бочки,

светокопировальные рамы и т.п.).

. Хозяйственный инвентарь, т.е. предметы

конторского и хозяйственного назначения (столы, кресла, шкафы, сейфы, пишущие

машинки, часы, ковры, портьеры, переносные лестницы и т.п.)

. Прочие основные фонды.

От каждой из перечисленных групп основных фондов

по-разному зависит производственный процесс и его результаты. Наиболее важны из

перечисленных групп машины и оборудование, передаточные устройства, а в добыче

нефти и газа и сооружения. Их принято называть активной частью основных фондов,

так как от их работы непосредственно зависит выпуск целевой продукции.

В активную часть основных фондов включаются:

(12, с. 129)

силовые машины и оборудование - двигатели

внутреннего сгорания, дизели, паровые машины, паровые, газовые и гидротурбины,

электродвигатели и электрогенераторы и др.;

рабочие машины и оборудование - буровые

установки, станки-качалки, реакторы, регенераторы, печи, колонны, холодильники,

конденсаторы, теплообменники, турбобуры, электробуры и т.д.;

передаточные устройства - трубопроводы, электро-

и теплосети, трансмиссии, телефонные и телеграфные сети, и прочее;

средства автоматического регулирования, контроля

и управления. От этой группы основных фондов зависит ритмичность

производственного процесса, его режим, сокращение простоев оборудования, а

отсюда - конечный результат производственной деятельности. В состав этой группы

включается только таких видов оборудование, которое имеет самостоятельное

значение. Приборы автоматического регулирования или контроля, входящие

составной частью в другую машину или аппарат, учитываются в их стоимости. По

мере развития автоматизации, телеуправления, телеконтроля эта группа занимает

все больший удельный вес в составе основных фондов.

В нефтегазодобывающей промышленности в активную

часть основных фондов включается часть сооружений. В других отраслях

промышленности сооружения не входят в состав активной части - это мосты,

эстакады, резервуары, колодцы, плотины, дамбы, каналы, шоссейные дороги,

насыпи, тоннели и т.д., т.е. таких видов основные фонды, которые

непосредственно в производственном процессе не участвуют. Однако в

нефтегазодобывающей промышленности нефтяные и газовые скважины, относящиеся к

сооружениям, как раз та часть основных фондов, которая непосредственно дает

целевую продукцию: нефть и газ. Поэтому нефтяные и газовые скважины входят в

активную часть основных фондов.

При анализе обеспечения основными фондами или их

использования активную часть выделяют особо, ибо от ее величины и удельного

веса в общем объеме основных фондов зависит производственная мощность

предприятия.

Для нефтяной и газовой промышленности характерен

высокий удельный вес активной части основных фондов. Так, в добыче нефти и газа

он достигает 90%, в бурении - 80%, в трубопроводном транспорте - 94%, в

нефтеперерабатывающей промышленности - более 60%. [12, с. 134]

По сравнению с другими отраслями, в том числе и

с отраслями топливной промышленности, эффективность капитальных вложений в

нефтяной и газовой промышленности выше, так как подавляющая их доля

направляется на создание активной части основных фондов, т.е. тех, которые

непосредственно заняты выпуском целевой продукции, и только небольшая их часть

идет на приобретение других видов основных фондов.

Большой удельный вес основных фондов в составе

производственных фондов, а также их высокая стоимость требует постоянного

тщательного наблюдения за всеми происходящими изменениями в размерах и составе

орудий труда.

По использованию основные фонды делятся на

действующие, запасные и бездействующие (законсервированные), по принадлежности

- на собственные и арендованные.

Действующие - основные фонды, находящиеся в

эксплуатации (как в работе, так и в ремонте или в простое).

К запасным основным фондам относятся

оборудование и транспортные средство, находящиеся в запасе (в резерве на

складе) и предназначенные для замены этих видов основных фондов, выбывающих из

эксплуатации.

Бездействующими (законсервированными) считаются

основные фонды предприятий или отдельных цехов, временное прекращение

эксплуатации которых документально оформлено в установленном порядке.

Собственные - это основные фонды, принадлежащие

данному предприятию. Арендованными же называются основные фонды, полученные во

временное пользование (аренду) от других предприятий (организаций).

Структура производственных основных фондов

отражает особенности отрасли промышленности. Совершенно различен состав средств

труда в добывающем объединении и на нефтеперерабатывающем заводе. Для первого

характерно отраслевое строение добывающей промышленности с высоким удельным

весом вскрышных работ, для второго - химическое производство со значительной

стоимостью установок и других видов оборудования.

Таблица 2.1

Структура основных фондов (%)

|

Группа

|

Нефте-добыча

|

Добыча

газа

|

Бурение

нефтяных скважин

|

Газопровод-ный

транспорт

|

Переработка

нефти

|

|

Итого,

в том числе

|

100,0

|

100,0

|

100,0

|

100,0

|

100,0

|

|

Здания

|

3,8

|

10,1

|

10,4

|

3,2

|

16,5

|

|

Сооружения,

|

66,5

|

50,9

|

8,4

|

2,9

|

19,6

|

|

в

том числе скважины

|

58,4

|

45,8

|

-

|

-

|

-

|

|

Передаточные

устройства

|

16,0

|

22,3

|

1,8

|

4,1

|

18,9

|

|

Машины

и оборудование,

|

12,7

|

15,3

|

75.5

|

8,1

|

42,4

|

|

в

том числе:

|

|

|

|

|

|

|

силовые

машины и оборудование

|

1,8

|

1,5

|

6,2

|

0,5

|

-

|

|

рабочие

машины и оборудование

|

10,2

|

13,2

|

68,7

|

7,4

|

26,8

|

|

измерительные

и регулирующие приборы и устройства

|

0,7

|

0,4

|

0,6

|

0,2

|

|

|

Транспортные

средства

|

1,0

|

1,1

|

1,8

|

81,5

|

2,6

|

|

Инструменты,

инвентарь

|

0,2

|

0,3

|

2,1

|

0,2

|

|

Для нефтяной и газовой отраслей, как и для

угольной характерен высокий удельный вес сооружений: они занимают более двух

третей в составе основных фондов нефтедобывающей отрасли. При этом скважины

составляют примерно 60-70%, рабочие машины и оборудование 8-12%, передаточные

устройства около 16%, здания 3%, силовое оборудование 1-2% и транспортные

средства 1%. [12, с. 147]

Иное положение в буровых и геолого-поисковых

организациях. Здесь наиболее значительно представлено производственное

оборудование, главным образом установки, используемые при строительстве

скважин. Оно поглощает почти половину стоимости основных фондов. Высок также

удельный вес зданий (около 25%), транспортных средств (11-12%), силового

оборудования (до 10%).

Газовая промышленность включает разнородные

отрасли, и это отражает структура их основных фондов. У промыслов приходится на

скважины примерно 60%, газосборные сети 3%, прочие сооружения 6%, передаточные

устройства 20%, установки промысловой обработки газа и другое производственное

оборудование 7%.

В газопроводном транспорте преобладают

магистральные газопроводы (примерно 78%), до 5% принадлежат основным

передаточным устройствам, компрессорным агрегатам почти 6%, рабочим машинам и

механизмам 2%, компрессорным зданиям 3%, сооружениям 3%. В газобензиновом

производстве структура основных фондов отличается значительностью

производственного оборудования, а также сооружений и передаточных устройств.

На нефтеперерабатывающих заводах наибольший

удельный вес имеют технологические установки и другие виды производственного

оборудования.

Производственные основные фонды нефтедобывающей,

перерабатывающей и газовой промышленности составляют 7% этих фондов страны, а

численность их рабочих по промышленной части менее 1%. Такое соотношение

объясняется значительностью капитальных вложений, необходимых для развития

нефтяной и газовой промышленности, и относительно высоким размером их основных

фондов, приходящихся на 1 рубль продукции, отличающими их от других

индустриальных отраслей.

Основные производственные фонды нефтегазодобычи,

нефте-газопереработки и системы транспорта и хранения нефти и газа

применительно к данной Типовой классификации объединяют средства труда,

представленные в таблице 2.2.

Таблица 2.2

Классификация производственных фондов

нефтегазодобычи

|

Виды

основных фондов и их назначение

|

Объекты

этих видов на предприятиях нефтяной и газовой промышленности

|

|

1

|

2

|

|

1

|

2

|

|

I)

Материальные основные фонды

|

|

|

|

1.1.Здания

- для создания нормальных условий труда, хранения товарно-материальных

ценностей.

|

Здания

насосных и компрессорных станций механических мастерских, трубных баз,

котельных, складов, заводов и др.

|

|

1.2.Сооружения

- для создания условий, необходимых для осуществления производственного

процесса путем выполнения функций, не связанных с измене-нием предметов труда

|

Нефтяные,

газовые скважины, технологические установки, резервуары, морские эстакады,

стояки, нефтяные ловушки, коллекторы,- дороги, пристани. Трубопроводные

коммуникации, газовые, сети, водопроводы, внутрипромчеловые трубопроводы.

Воздушные линии электропередач, телефонные и телеграфные сети. Трубопроводы

магистральные и отводы и др

|

|

1.3.Жильё

|

Здания,

предназначенные для невременного Проживания, передвижные щитовые домики,

плавучие дома, прочие здания используемые для жилья

|

|

1.4.

Машины и оборудования а) силовые машины и оборудования: б) рабочие машины

и оборудования: в) измерительные, регулирующие, приборы и устройства:

|

Паровые

котлы; генераторы, компрессоры, электродвигатели, двигатели внутреннего

сгорания, трансформаторы, передвижные электростанции и др. Буровые установки,

станки-качалки, нефтега-зоперекачивающие агрегаты, оборудование ГРС",

теплообменники и др. Дебитомеры, глубинные манометры, устройства для

диспетчерского контроля, регулирующие устройства и др.

|

|

1.5.

Транспортные средства для перемещения людей и грузов

|

Автоцистерны,

нефтеналивные суда, танкеры, автомобили, баржи, лодки, цистерны, тракторы и

др.

|

|

1.6.

Инвентарь; а) производственный б) хозяйственный

|

Ёмкости

для хранения жидкостей (чаны, бочки, баки и т.п.), устройства и тары для

сыпучих, штучных и тарно-штучных материалов, не относящихся к сооружениям,

устройство и мебель, служащие для облегчения производственных операций. Часы,

предметы противопожарного назначения (кроме насосов и механических пожарных

лестниц, относящиеся к машинам и оборудованию), спортивный инвентарь и др.

|

|

1.7.

Прочие

|

Скот

рабочий, продуктивный; насаждения многолетние и др.

|

|

II) Нематериальные основные

фонды

|

|

2.1.

Нематериальные основные фонды

|

Информация

о геологических изысканиях и разведке недр, полученная предприятием в

результате выполнения этих работ и оказывающая влияние на производственную

деятельность этих предприятий в течение ряда лет. Компьютерное программное

обеспечение и базы данных, которые предприятие предполагает использовать в

производстве более одного года, независимо от того куплены они на рынке или

произведены для собственного использования. Патенты, товарные знаки и проч.

|

В непроизводственном процессе группы основных

фондов играют неодинаковую роль. Рабочие машины и оборудование, измерительные

приборы и устройства, техническое сооружения (нефтяные и газовые скважины и

нефтегазоперерабатывающие установки и магистральные трубопроводы) принимают

непосредственное участие в процессе производства, прямо влияют на увеличение

выпуска продукции и, поэтому относятся к активной части основных фондов. Другие

элементы основных фондов (производственные здания, инвентарь и т.д.) оказывают

лишь косвенное влияние на производство продукции и, поэтому их называют

пассивной частью основных фондов.

Рис. 2.1. Структура основных фондов на

предприятиях нефтегазодобывающей промышленности

Активная часть, ее доля в основных

производственных фондах непосредственно указывает на степень их технического

совершенства, на заложенные в них производственные возможности и в значительной

степени определяет уровень производственной мощности предприятия. Соотношение

этих частей на различных предприятиях можно выявить из структуры основных

фондов [7, стр. 68].

Производственная структура основных фондов

характеризуется удельным весом каждой группы основных фондов в их общей

стоимости. Чем выше в составе основных производственных фондов удельный вес

машин, оборудования и других элементов активной части, тем больше продукции

будет произведено на 1 руб. основных фондов. Наиболее высок удельный вес

активной части основных фондов на предприятиях, которые имеют высокий уровень

технической оснащенности, где производственные процессы механизированы и

автоматизированы, где широко используют химические методы обработки и высокий

уровень электровооруженности труда. Кроме того, удельный вес отдельных групп

основных фондов на предприятиях неодинаков в связи с их технико-экономическими

особенностями. Даже предприятия внутри одной отрасли промышленности, как

правило, имеют неодинаковую структуру основных производственных фондов.

Особенность структуры предприятий нефтяной и

газовой промышленности - большая доля их активной части по сравнению с

пассивной. Так, в нефтегазоперерабатывающей промышленности машины, оборудование

и часть сооружений, образующих активную часть, превышают 60%, а в нефтедобыче

активная часть основных фондов, включающая сооружения (скважины), машины,

превышает 80% при незначительном удельном весе пассивной части основных фондов

- зданий и др.

Это связано с тем, что большая часть основного

производственного процесса на этих предприятиях осуществляется вне зданий на

открытых площадках, что характерно и для структуры основных фондов системы

транспорта и хранения нефти и газа. Однако есть и значительные отличия: если

наиболее активная часть в нефтегазодобыче - это сооружения (скважины и

резервуары), при помощи которых происходит основной производственный процесс,

то в трубопроводном транспорте - перемещение нефти и газа осуществляется

трубопроводом, т.е. на сооружениях, которые в сочетании с машинами и

оборудованием образуют активную часть, превышающую 90%.[7., стр. 68-85]

Таблица 2.3

Структура

промышленно-производственных основных фондов нефтедобывающей промышленности

|

Отрасль

промышлен-ности

|

Промышленно-производственные

основные фонды, всего

|

Здания

|

Сооружения

|

передаточные

устройства

|

силовые

машины и оборудование

|

рабочие

машины и оборудование

|

измерительные

и регулирующие приборы, устройства и лабораторное оборудование

|

транспортные

средства

|

прочие

основные фонды

|

|

Вся

промышленность

|

100

|

29,7

|

21,2

|

8,8

|

8,4

|

25,3

|

1,1

|

4,4

|

1,1

|

|

Нефтедобывающая

|

100

|

2,9

|

71,4

|

13,1

|

2,0

|

9,1

|

0,4

|

0,6

|

0,5

|

|

Нефтепере-рабатываю-щая

|

100

|

16,5

|

19,6

|

18,9

|

3,0

|

39,4

|

1,6

|

0,7

|

0,3

|

Дальнейшее совершенствование

структуры основных производственных фондов этих предприятий связана с её

техническим перевооружением, автоматизацией и т.п. действиями.

По степени использования

основные средства подразделяются на находящиеся:

а) в эксплуатации - все

числящиеся на балансе организации, действующие основные средства, в том числе

временно не используемые, сданные в аренду по договору аренды и проч.;

б) в запасе (резерве) -

оборудование и транспортные средства, приобретенные для этой цели, а также

бывшие в эксплуатации, но временно выведенные из эксплуатации;

в) в стадии достройки,

дооборудования, реконструкции и частичной ликвидации;

г) на консервации - основные

средства, находящиеся в определенном комплексе, объекты, имеющие законченный

цикл производства, на срок более трех месяцев.

В зависимости от принадлежности

основные средства подразделяют:

а) на собственные,

принадлежащие организации по праву собственности (в том числе сданные в аренду

без права выкупа);

б) находящиеся в оперативном

управлении и хозяйственном ведении;

в) полученные в аренду без

права выкупа [7, стр. 68].

.2 Методика оценки

эффективности использования основных фондов

Основные фонды относятся к

одному из элементов производственного процесса. От их эффективности

использования в значительной степени зависят и конечные результаты

производственно-хозяйственной деятельности предприятия.

Улучшение использования

основного технологического оборудования можно добиться двумя основными путями:

- либо за счет

совершенствования организации производства, устранения непроизводительных

потерь времени работы оборудования;

- либо за счет внедрения

в производство передовых достижений науки и техники, позволяющих оснастить его

высокопроизводительным оборудованием и прогрессивной технологией, «расшить»

узкие места в технологическом процессе.

Выбор того или иного варианта

повышения эффективности использования основных производственных фондов и, в

частности, оборудования, должен базироваться на тщательном экономическом

анализе. Основными задачами, которые необходимо решить в процессе анализа

эффективности использования основных производственных фондов, являются:

- улучшение состава,

структуры и движения основных производственных фондов;

- оценка технологического

состояния основных производственных фондов;

выявление обеспечения

предприятия и его подразделений основными фондами;

изучение степени

использования основных фондов по их мощности и по времени работы;

выявление резервов

полной загрузки оборудования, разработка конкретных мероприятий и рекомендаций

по реализации этих резервов.

Анализ производится в следующей

последовательности:

1. анализ структуры и

технического состояния основных фондов;

2. анализ эффективности

использования основных фондов;

. анализ использования

производственного оборудования;

. анализ использования

производственной мощности и производственной площади предприятия.

Методика

анализа - реализация конкретных научных способов для изучения хозяйственного

процесса, который необходимо улучшить.

Анализ основных фондов может проводиться по

нескольким направлениям, разработка которых в комплексе позволяет дать оценку

структуры, динамики и эффективности использования основных средств и

долгосрочных инвестиций.

Основные направления анализа основных средств и

соответствующие задачи, решаемые в рамках каждого направления, представлены в

таблице 2.4.

Таблица 2.4.

Основные направления и задачи анализа основных

средств

|

Основное

направление анализа

|

Задачи

анализа

|

|

Анализ

структурной динамики основных средств

|

Оценка

размера структуры вложений капитала в основные средства Определение характера

и размера влияния изменения стоимости основных средств на финансовое

положение предприятия и структуру баланса

|

|

Анализ

эффективности использования основных средств

|

Анализ

движения основных средств Анализ показателей эффективности использования

основных средств Анализ использования времени оборудования Интегральная

оценка использования оборудования

|

|

Анализ

эффективности затрат по содержанию и эксплуатации оборудования

|

Анализ

затрат на капитальный ремонт Анализ затрат по текущему ремонту Анализ

взаимосвязи объема производства, прибыли и затрат по эксплуатации

оборудования

|

|

Анализ

эффективности инвестиций в основные фонды

|

Оценка

эффективности капитальных вложений Оценка эффективности привлечения займов

для инвестирования

|

Выбор направлений анализа и решаемых

аналитических задач определяется потребностями управления. Анализ структурной

динамики основных средств, инвестиционный анализ составляют содержание

финансового анализа. Оценка эффективности использования основных средств и

затрат по их эксплуатации относятся к управленческому анализу, однако четкой

границы между этими видами анализа нет.

Оценка технического уровня отраслей

промышленности и предприятий, эффективности использования основных фондов

приобретает особо важное значение.

Важным направлением анализа использования

основных фондов является анализ состава, структуры и движения основных фондов.

Шевченко Е.С. использует для этого используют

следующие показатели:

«1. Коэффициент износа основных фондов Киф,

равный отношению величины износа Иоф к первоначальной стоимости фондов Сп:

Киф = Иоф / Сп (1)

. Коэффициент обновления основных фондов Кобн в

долях единицы, равный отношению стоимости вновь введенных основных фондов Сн за

определенный период к общей их стоимости на конец периода Сф:

Кобн = Сн / Сф (2)

. Наиболее важным показателем использования

основных фондов является фондоотдача Ф, определяемая делением валовой Qв,

товарной Qт или чистой

продукции Qч на среднегодовую

стоимость основных фондов Сф:

Ф = Qв

/ Сф. (3)

Фондоотдача показывает, какое количество

продукции производится с единицы основных фондов. Чем больше продукции

приходится на 1 руб. стоимости основных фондов, тем эффективнее они

используются. В величине фондоотдачи отражаются рост выпуска продукции,

улучшение ее качества, изменение стоимости основных фондов.

Фондоотдачу принято определять и на 1 руб.

стоимости производственных фондов (основных и оборотных), это полная

фондоотдача Фп. Она определяется отношением объема выпущенной (товарной,

валовой, чистой) продукции за определенный период к среднегодовой стоимости

производственных основных Сф и оборотных Соб фондов:

Фп = Qв

/ (Сф + Соб ) (4)

Для оценки степени использования основных фондов

могут применяться натуральные показатели. Но они не дают возможность оценить

использование только основных фондов оборудования.

. Фондоемкость продукции характеризует

количество основных фондов, обеспечивающих выпуск единицы продукции.

Фондоемкость определяется делением стоимости

основных фондов на валовую продукцию, произведенную с помощью этих фондов:

фе = Сф / Qв

= 1 / Ф (5)

т. е. фондоемкость является величиной, обратной

фондоотдаче.

. Фондовооруженность характеризует степень

технической оснащенности труда. Определяется она Фв делением стоимости основных

фондов Сф на среднесписочную численность рабочих в наибольшую смену Чсм

Фв = Сф / Чсм (6)

Рост основных фондов позволил существенно

повысить фондовооруженность труда в промышленности.

Помимо фондовооруженности следует определять

машиновооруженность Фва, которая учитывает степень оснащенности труда активной

частью основных фондов:

Фва = Саф / Чсм (7)

где Саф - стоимость активной части основных

фондов, руб.

Важнейшим натуральным показателем,

характеризующим основные фонды, является производственная мощность, которая

определяется максимально возможным годовым выпуском продукции при условии

полного использования оборудования, применения передовой технологии и

организации производства.

Для оценки использования производственной

мощности применяются три показателя: коэффициент экстенсивного использования

Кэ, коэффициент интенсивного использования Ки и коэффициент интегрального

использования Кi.

. Коэффициент экстенсивного использования

оборудования характеризует эффективность его использования во времени. Он

представляет собой отношение времени работы оборудования Тр ко всему

календарному времени Тк, т. е. показывает удельный вес времени производительной

работы оборудования:

Кэ = Тр / Тк (8)

Числовое значение коэффициента экстенсивного

использования оборудования должно приближаться к единице.

. Коэффициент интенсивности использования

оборудования определяется отношением фактической производительности Qф

оборудования в еденицу рабочего времени (сут., ч.) в натуральных еденицах к

возможной его производительности Qп

Ки = Qф

/ Qп (9)

При условии совершенствования режимов работы

оборудования или его модернизации коэффициент интенсивного использования в

отдельных случаях может быть больше единицы.

Суммарный эффект действия обоих направлений

улучшения использования основных фондов - экстенсивного и интенсивного -

принято оценивать интегральным коэффициентом, равным произведению двух

рассмотренных коэффициентов:

Кi

= Кэ * Кп (10)

С улучшением использования основных

производственных фондов обеспечивается:

увеличение объема производства без

дополнительных капитальных вложений;

ускоренное обновление средств труда, что

сокращает возможность морального износа оборудования и способствует

техническому прогрессу в отрасли;

снижение себестоимости продукции за счет

амортизационных отчислений в расчете на единицу продукции.

.3 Резервы повышения эффективности использования

основных фондов на нефтегазодобывающих предприятиях

Улучшение использования основных средств на

предприятиях нефтегазодобывающей отрасли, имеет первостепенное значение, так

как влияет на эффективность общественного производства, на количественные и

качественные показатели работы предприятий. Предприятия нефтегазодобычи

относятся к числу фондоемких производств, поэтому эффективность использования

основных фондов в значительной степени влияет на эффективность работы

предприятия в целом.

Во-первых, лучшее использование основных

производственных фондов увеличивает объем производства без дополнительных

капитальных вложений. Так, более полное использование техники путем ликвидации

простоев, сокращения числа и ускорения ремонтов и других мер обеспечивают

прирост продукции с имеющихся основных фондов. Этим высвобождаются капитальные

вложения для расширения производства при выигрыше временив его развитии, так

как увеличение выпуска продукции достигается в более короткий срок, чем при

новых капитальных вложениях. В современных условиях каждый процент улучшения

использования основных производственных фондов уменьшает потребность в

капитальных вложениях в промышленности на 3 млн. руб. [8, стр.196].

Во-вторых, с улучшением использования основных

фондов полнее используются трудовые ресурсы и повышается производительность их

труда. Повышение коэффициента сменности, например, способствует вовлечению в

производство дополнительной рабочей силы. Улучшение ухода за оборудованием

сокращает простои, что обеспечивает прирост продукции при тех же трудовых

ресурсах. Установление и поддержание оптимального технологического режимам

работы скважин позволяет увеличить добычу нефти при неизменной численности

промысловых рабочих. Кроме того, при этом болей производительно используется

труд, затраченный на бурение скважин и на нефтепромысловое обустройство.

В-третьих, в результате улучшения использования