Технологический процесс производства профилей для нужд строительной промышленности из сплавов на основе алюминия

Курсовая работа

Технологический процесс

производства профилей для нужд строительной промышленности из сплавов на основе

алюминия

Содержание

Введение

. Производство базового цеха

. Металлофизическая характеристика сплава

. Технологический процесс и применяемое оборудование

. Технические требования

5. Правила приемки

. Методы испытаний

. Маркировка, упаковка, транспортирование и

хранение

. Температурный интервал прессования

9. Расчёт технологических параметров процесса прессования

10. Расчёт усилия прессования

. Расчёт параметров нормативно-технологической базы

. Расчет производительности пресса

. Расчет незавершенного производства

11. Список используемой литературы

профиль

алюминиевый сплав цех прессование

Введение

Прессованием называют процесс придания обрабатываемому

металлу заданной формы посредством выдавливанием его из замкнутого объёма,

через канал, образуемым прессовым инструментом.

Прессование - это наиболее прогрессивный процесс производства

профилей и панелей. Это объясняется тем, что прессованием можно получать

заготовки большей длины с практически любой формой и достаточно точными

размерами поперечного сечения, а также с поверхностью высокого качества.

Профили, прессованные из алюминиевых сплавов, особенно из высокопрочных, имеют

более высокие прочностные характеристики, чем полученные другими методами

(например, прокаткой или штамповкой). Кроме того, при прессовании значительно

ниже стоимость инструмента и проще его смена, а значит, не имеет существенного

значения объём заказа, который является основным лимитирующим показателем при

сортовой прокатке и штамповке. Прессование изделий сложной формы позволяет

значительно уменьшить объем механической обработки и безвозвратные потери

металла, а также повысить характеристики деталей, особенно с резкими

переходами. При получении таких деталей путём механической обработки из

заготовок относительно простой формы нарушается текстура деформации, что

приводит к снижению ряда характеристик деталей, в частности усталостной

прочности. Прессованные профили из алюминиевых сплавов подразделяют на четыре

вида: 1) профили сплошного сечения; 2) профили переменного сечения; 3) полые

профили; 4) панели.

Основные потребители изделий, получаемых прессованием -

авиационная промышленность, судостроение, холодильная техника,

электротехническая промышленность, радиолокация.

1. Производство базового цеха

Профили сплошного сечения составляют примерно 85% от всего

сортамента прессуемых профилей. Значительную часть общего количества профилей

сплошного сечения составляют профили сложной конфигурации: с высокой степенью

асимметрии сечения, большим отношением ширины полки профиля к ее толщине, а

также толщин отдельных полок профиля. Прессование таких профилей представляет

наибольшие трудности из-за сложности оформления контура профиля и обеспечения

жестких допусков по продольной и поперечной геометрии.

Прессование профилей, сечение которых изменяется по длине,

является прогрессивным методом производства экономичных металлургических

полуфабрикатов. Использование профилей переменного сечения дает возможность

значительно уменьшить объем механической обработки полуфабрикатов, повысить их

прочностные характеристики и надежность конструкций, сократить длительность

технологического цикла сборки. Области применения профилей переменного сечения

интенсивно расширяются. Еще недавно профили переменного сечения использовали

преимущественно в самолетостроении, но со второй половины шестидесятых годов их

стали применять в тяжелом машиностроении и других отраслях промышленности. За

последние годы сортамент прессованных профилей переменного сечения значительно

расширился. Промышленностью освоено производство около 600 типоразмеров таких

профилей. Профили с внутренней полостью (так называемые полые, или пустотелые)

из легких сплавов представляют собой прогрессивные металлургические

полуфабрикаты. Применением полых профилей вместо профилей сплошного сечения

достигается существенный технико-экономический эффект, так как значительно

сокращается расход металла, повышаются эксплуатационные показатели конструкций,

и снижается трудоемкость механической обработки. В последние годы сортамент

полых профилей из алюминиевых сплавов значительно увеличился благодаря

использованию их в строительстве для изготовления отделочных и конструкционных

строительных деталей (детали оконных витражей, дверей, перегородок, подвесных

потолков, рам, внутренних карнизов, встроенной мебели и др.).

Один из важнейших вопросов технологии прессования профилей -

выбор рациональной конструкции инструментальной наладки и определение

оптимальной геометрии канала матрицы. Конструкция прессового инструмента должна

обеспечивать следующее: получение профиля заданных формы и размеров, не

требующего последующей рихтовки; высокое качество поверхности профиля;

максимально допустимую скорость прессования. Кроме того, конструкция

инструмента Должна обеспечивать максимально возможную стойкость его.

Номенклатура прессованных (экструдированных) алюминиевых профилей достаточно

обширна и включает: архитектурно-строительные системные профили, профили для

торгово-выставочного оборудования, профили подконструкций вентилируемых

фасадов, карнизные и вспомогательные профили, профили защитно-декоративные,

облицовочные и отделочные профиля, профили общестроительного назначения,

профили для строительной опалубки и др. Основными видами профиля

общестроительного назначения в зависимости от формы сечения являются: тавр,

двутавр, уголок, швеллер, прутки, Z-профиль, прутки, труба, полоса, шина.

Тавр

Двутавр . H-section] - профиль, имеющий в сечение стенку

(шейку) и ограничив, ее 2 полки (4 фланца), причем оси шеек и полок взаимно

перпендикулярны. Двутавровые профили разнятся конфигурацией и размерами

элементов.

Уголок

Швеллер (П-образный). Швеллерный профиль [channel] - фасонный

профиль, необходимыми элементами которого является стенка и две ограничивающие

ее односторонне расположенные полки.

Прутки. Прутки имеют симметричное поперечное сечение в форме

квадрата, прямоугольника, круга или шестигранника.профиль

Труба. Трубы - продукция прессового производства. Имеют

симметричное поперечное сечение в форме окружности, квадрата, прямоугольника,

шестигранника.

Процесс производства алюминиевых профилей подразделяется на

две основные стадии.

. Из чушкового первичного алюминия с добавлением легирующих

компонентов (возможно также использование отходы алюминиевого производства) в

плавильно-литейных агрегатах получают слитки (заготовки).

2. Методом прессования заготовкам придают ту или иную

необходимую форму.

Процесс заключается в выдавливании алюминия из замкнутой

полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Технологический процесс прессования включает операции:

) подготовка заготовки к прессованию (разрезка,

предварительное обтачивание на станке, так как качество поверхности заготовки

оказывает влияние на качество и точность профиля);

) нагрев заготовки с последующей очисткой от окалины;

) укладка заготовки в контейнер;

) непосредственно процесс прессования;

) отделка изделия (отделение пресс-остатка, разрезка).

Различают следующие виды прессования металлов:

с прямым истечением металла (направление выдавливания

изделия совпадает с направлением движения пресс-штемпеля),

с обратным истечением (истечение металла в

матрицу происходит в направлении, противоположном, направлению движения

пресс-штемпеля),

с боковым истечением (истечение металла

происходит под прямым углом к направлению движения пресс-штемпеля)

с непрерывное истечение (выдавливание без

применения пресс-шайбы, при котором пресс-остаток от предыдущей заготовки

выдавливается последующей заготовкой, свариваясь с ней).

При прессовании металлов с прямым истечением профиля

сплошного сечения пресс-штемпель через пресс-шайбу передаёт давление на

заготовку, находящуюся в контейнере. При этом металл заготовки выдавливается в

отверстие матрицы, закрепленной в матрицедержателе, и образует профиль.

Скорость истечения профиля во столько раз превышает скорость

движения пресс-штемпеля (скорость прессования), во сколько раз площадь сечения

полости контейнера больше площади отверстия в матрице. Отношение указанных

площадей называется коэффициентом вытяжки. При прессовании трубы с прямым

истечением металл заготовки выдавливается в кольцевой зазор между матрицей и

иглой, образуя трубу заданной конфигурации. В этом случае заготовка

перемещается не только относительно контейнера, но и относительно иглы.

2. Металлофизическая

характеристика сплава

Сплав АД - 31 широкое применение нашел в производстве алюминиевых

профилей строительного назначения. Из данного сплава изготавливают большую долю

(57%) прессуемых профилей.

Данный сплав является типичным представителем системы Al-Mg-Si. Он

характеризуется высокими пластическими свойствами в температурно-скоростных

условиях обработки давлением и повышенной коррозионной стойкостью; не склонен к

коррозионному растрескиванию под напряжением. Коррозионная стойкость сплава

практически не снижается при сварке.

Сплав АД-31 интенсивно упрочняется при термической обработке. Химический

состав всех алюминиевых сплавов оговорен в ГОСТ 4784-74, ГОСТ 11069-74 и др. и

для предприятия в СТП 805.03.046-90. Химический состав сплава представлен в

таблице 5

Таблица 5 -Химический состав сплава АД31, в %

|

Al

|

Си

|

Мg

|

Мn

|

Fe

|

Si

|

Zn

|

Ti

|

Cr

|

примеси

|

|

|

|

|

|

|

|

|

|

каждая

|

сумма

|

|

97.35

|

0,1

|

0,45-0,9

|

0,1

|

0,5

|

0,2-0,6

|

0.2

|

0,15

|

0.1

|

<0.05

|

<0.15

|

Основными упрочняемыми фазами в сплаве являются  ,

, .

.

Если в отожженном состоянии прессованные профили из сплава

АД-31 имеют предел прочности 100-170 МПа, то после закалки и

естественного старения предел прочности повышается до 180-200 МПа.

Относительное удлинение при этом снижается не очень сильно с 23-25% до 15-20%.

Более значительное упрочнение сплава может быть получено искусственным

старением при 160-170 , при этом предел прочности повышается до 240-275 МПа.

, при этом предел прочности повышается до 240-275 МПа.

Однако при искусственном старении более интенсивно снижаются пластические

характеристики (δ = 10-12%).

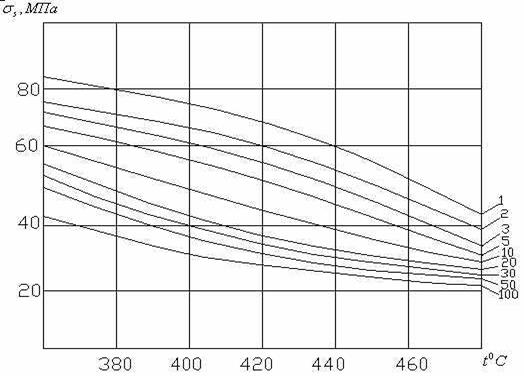

Зависимость сопротивления деформации от температуры и длительности

деформации приведена на рисунке 2.

Здесь влияние длительности деформации тем больше, чем ниже температура.

Сочетание достаточной прочности с высокой технологичностью и хорошей

коррозионной стойкостью, удовлетворительная свариваемость, хорошее качество

поверхности после анодирования делают сплав весьма перспективным для

использования в различных отраслях народного хозяйства.

Сплав АД-31, в частности широко применяют в строительных конструкциях.

Механические свойства продукции из сплава АД31 в зависимости от состояния

поставки оговариваются в специальных технических условиях, численные значения

предела прочности  и относительного удлинения, приведены в таблице 3.

и относительного удлинения, приведены в таблице 3.

Рисунок 2 Зависимость сопротивления деформации сплава АД 31 от температуры

и длительности деформации.

Таблица 3 - Механические свойства продукции из сплава АД31

|

Состояние поставки

|

, МПа , МПа

|

δ,

% не менее

|

|

Отожженное (М)

|

до 150

|

17

|

|

Закаленное и естественно состаренное

(Т)

|

от150 до <210

|

14

|

|

Закаленное и искусственно

состаренное (Т1)

|

от210 до >310

|

8

|

Сплав АД31 уступает сплаву АВ по прочности, но отличается более высокой

коррозионной стойкостью, так же у данного сплава отсутствует пресс-эффект, так

как в его составе нет ни хрома, ни марганца. По той же причине сплав АД31

обладает наименьшей критической скоростью охлаждения. Если требуется сочетание

умеренной прочности с высокой пластичностью и хорошей коррозионной стойкостью,

то сплав АД31 применяется в естественно состаренном состоянии. Давление

прессования определяется рядом факторов, среди которых наиболее важный -

сопротивление деформации. Оно зависит от температуры, скорости ε

и длительности τ

деформации.

Сплав АД31 термически упрочняемый - это означает, что под воздействием

термической обработки (нагрев - выдержка - охлаждение) за счет происходящих

структурных изменений в металле увеличивается прочность данного сплава.

Пластичность сплава при температуре обработки давлением 450 - 500˚С

высокая. Закалка осуществляется на столе пресса с естественным охлаждением до

30˚С с 520˚С. Закалка на прессе изделий из сплава АД31 осуществляется

благодаря применению высокотемпературной гомогенизации (560˚С, в течении 4

- 6 часов). Искусственное старение происходит при температуре 160 - 170˚С,

а время выдержки 10 - 12 часов.

Прессованные изделия из сплава АД31 можно подвергать анодированию и

эмалированию с окрашиванием в любой цвет, нанесению порошкового покрытия в

электростатическом поле с последующей термообработкой в электрических печах.

Сплав имеет высокую ударную вязкость и не чувствителен к действию надреза

и перекосу. Для избегания горячих трещин при литье и изменения структуры литой

заготовки в сплав вводят модифицирующую добавку титана в количестве 0,02-0,07%.

Благодаря интенсивному измельчению зерна литого слитка, титан способствует

повышению пластичности и прочности слитка и более равномерному распределению

свойств по сечению. На прочностные свойства готовых изделий титан не оказывает

существенного влияния, лишь несколько повышает пластичность.

Сплав АД31 используется для деталей, от которых требуется невысокая

прочность, хорошая коррозионная стойкость и декоративный вид, +50 - -70˚С.

Сплав применяется с различными цветовыми покрытиями; широко используется в

гражданском строительстве для оконных витражей, дверных рам, а так же в

мебельной, автомобильной промышленности и т.п. Специальная термическая

обработка сообщает сплаву высокие электрические свойства при относительно

высоких прочностных свойствах, поэтому его широко применяют в электрической

промышленности.

Слитки и заготовки

Во избежание ухудшения качества пресс-изделий поверхность слитков должна

быть чистой, без глубоких раковин, и надиров.

Для прессования применяются заготовки диаметром 215 мм, полученные на

установках непрерывной разливки. Принцип работы таких установок основан на

охлаждении расплавленного металла, проходящего через водоохлаждаемый

кристаллизатор. В результате этого расплав затвердевает в виде слитка, длина

которого ограничивается глубиной разливного колодца. Однородность структуры

слитка с уменьшением длины кристаллизатора снижается.

После литья структура слитка всё же неоднородна. Она состоит из дефектов

твердого раствора переменного состава, между ветвями которых расположены

скопления интерметаллидных избыточных фаз. Грубые скопления интерметаллидных

фаз затрудняют деформирование слитков, а при наличии растягивающих напряжений

способствуют образованию трещин. Для устранения неоднородности структуры

заготовок применяют гомогенизацию. Гомогенизация столбов происходит в шахтной

горизонтальной печи. Температура нагрева составляет 560°С, после чего заготовки

выдерживаются в течении 8 часов. Следующей стадией производства заготовок

является проверка качества поверхности, после чего производится резка на нужную

длину. После гомогенизации заготовки поступает в цех. С заготовками поступает

документация, в которой указывается: марка сплава, номер плавки, номер партии,

размер заготовки.

3. Технологический процесс и

применяемое оборудование

Технология производства полых профилей из сплава АД31 применяемая в

проектируемом цехе заключается в следующем.

. Заготовка поступает из литейного цеха.

. Заготовка нагревается до температуры горячего прессования в установке

индукционного нагрева. Для сплава АД31 температура предварительного нагрева -

350 0С.

. Профиль прессуется методом прямого прессования на горизонтальном

гидравлическом прессе усилием 25 МН с установкой принудительного натяжения.

. Отпрессованный профиль выдёргивается из канала матрицы и перемещается к

месту съёма. Затем высвобождается из механизма захвата пуллера.

. После закалки на столе пресса профиль поступает на операцию правки,

которую производят на растяжной машинах (ПРМ) усилием 0,25 МН.

. Выправленные профили передают на резку, которую производят на мерные

длины и отбирают образцы для контроля механических свойств.

. Выправленные и порезанные на мерные длины профиля передают в

термосдаточный участок для искусственного старения в ПСО.

. Затем профиля клеймят, подвергают приёмке ОТК, упаковывают, и передают

на склад цеха.

Нагрев заготовок производится в индукционной печи. Технические

характеристики печи приведены в таблице 4.

Таблица 4 - Технические характеристики индукционных установок.

|

Наименования параметра

|

Тип установки

|

|

IИНМ-75П-24/80НБ Пресс 20

МН

|

|

1. Количество сменных

блоков индуктора, шт.

|

3

|

|

2. Максимальная мощность

нагревателя, кВт

|

750

|

|

3. Максимальная

производительность при нагреве до 530 С, т/ч

|

3,1

|

|

4. Давление воды в системе

охлаждения, Па

|

2450

|

|

5.Температура воды, С на

входе на выходе, не более

|

От +10 до +20 +50

|

|

6. Режим нагрева слитков

|

Ручной, автоматический

|

|

7.Регулировка и контроль

температурного режима

|

Контактная термопара,

потенциометр.

|

Нагрев прессового инструмента производится в камерных печах

сопротивления. Технические характеристики печи указаны в таблице 5.

Нагреву подвергаются матрицы, подкладки, спецподкладки.

Таблица 5 - Технические характеристики садочных печей.

|

Наименования параметров

|

Величина

|

|

1. Размеры рабочего

пространства, мм: длина, ширина, высота

|

1460 ∙ 920 ∙1000

|

|

2. Максимальный вес садки,

кг

|

1500

|

|

3. Рабочая температура, С

|

250 - 480

|

|

4. Количество зон, шт.

|

1

|

|

5. Мощность нагревателя,

кВт

|

126

|

|

6. Количество вентиляторов,

шт.

|

1

|

|

7. Тип вентилятора

|

осевой, диаметр 600

|

|

8. Напряжение питающей

сети, В

|

380

|

|

9. Регулирование

температуры

|

автоматическое

|

Прессование профилей производится на автоматических прессовых комплексах

с горизонтальными гидравлическими прессами усилием 25 МН. Технические

характеристики прессов представлены в таблица 2.10; 2.11.

Таблица 6 - Техническая характеристика пресса усилием 25 МН

|

Наименование параметра

|

Величина

|

|

Номинальное усилие пресса,

МН

|

25

|

|

Максимальный ход прессующей

траверсы, мм

|

2235

|

|

Скорость рабочего хода

прессующей траверсы, мм/с

|

0,2 - 20

|

|

Номинальное усилие

прошивной системы, МН

|

3,5

|

|

Максимальный ход прошивной

системы, мм

|

1000

|

|

Скорость рабочего хода

прошивной системы, мм/с

|

0,2 - 30

|

|

Номинальное усилие двух

цилиндров контейнеродержателя подвод/отвод, МН

|

3,14/1,6

|

|

Максимальный ход

контейнера, мм

|

350

|

|

Длина контейнера, мм

|

1015

|

|

Температура нагрева

контейнера, °С

|

до 500

|

|

Максимальная масса

контейнера, кг

|

10000

|

|

Номинальное усилие

вертикальных ножниц, МН

|

1,0

|

|

Максимальный ход

вертикальных ножниц, мм

|

1050

|

|

Номинальное усилие

горизонтальных ножниц, МН

|

0,44

|

|

Максимальный ход горизонтальных

ножниц, мм

|

450

|

|

Привод пресса:

|

|

|

- насосно-аккумуляторный

для основных цилиндров с давлением, Па

|

320·105

|

|

- насосно-индивидуальный на

масле для вспомогательных цилиндров и управления с давлением, Па

|

50·105

|

|

- бак наполнения для

холостого хода прессующей траверсы с давлением, Па

|

6·105

|

Техническая характеристика установки натяжения приведена в таблице 7.

Таблица 7 - Техническая характеристика установки натяжения

|

Наименование параметров

|

Величина

|

|

Ус. 25 МН

|

|

1. Площадь сечения

профилей, прессуемых с натяжением, см2

|

4,55 - 14,010

|

|

2. Прессуемая длина, м

|

22 - 43

|

|

3. Усилие натяжения, кг

|

200 - 2500

|

|

4. Скорость движения

тележек, м/мин

|

0 - 72,0

|

|

5. Раствор механизма

захвата, мм

|

290 - 100

|

|

6. Мощность

электродвигателя на приводе, кВт а) электродвигатель ПБ-160- ГУ4 N=1060/3000

об/мин

|

3,2

|

Установка натяжения состоит из секций трубных направляющих,

смонтированных на стойках, расположенных сбоку от выходного стола транспортера

пресса, двух тележек в двух уровнях с откидными захватами. Тележки приводятся в

движение через цепь от привода постоянного тока. На тележках смонтированы

реверсы и электроклапаны для подъема и опускания кулачков захвата и разворота

захвата. Схема движения тележек - челночная.

Съемник - перекладчик расположен между линией прессования с натяжением и

поперечным транспортером и состоит из отдельных соединенных между собой с

помощью муфт секций. На валах секции закреплены коромысла, на которых

закреплены головки съемников. Далее профиль захватывается губками подвижной и

неподвижной головок ПРМ, после чего расправляется натяжением, которое

обеспечивает подвижная головка ПРМ. Техническая характеристика ПРМ. приведена в

таблице 8.

Таблица 8 - Техническая характеристика ПРМ

|

- длина выправляемого

профиля

|

5,0~25,0 м

|

|

- скорость рабочего хода

|

до 95 мм/с

|

|

- max величина раствора

губок

|

170мм

|

|

- ширина губок

|

150мм

|

|

- max ход подвижной головки

|

1950мм

|

Закаленные и порезанные в меру изделия штабелером складируют в корзины

для старения.

Техническая характеристика печи старения приведена в таблице 9.

Таблица 9 - Техническая характеристика печи старения

|

Наименование параметров

|

Величина

|

|

1.Размер рабочего

пространства печи: а) длина, мм б) ширина, мм в) высота, мм

|

14910 1750 1480

|

|

2. Размер пода, мм

|

1600 - 13000

|

|

3. Максимальный вес садки,

кг

|

6000

|

|

4. Максимальная длина

садки, мм

|

12500

|

|

5.Термическая мощность

печи, кВт

|

850

|

|

6. Количество электрических

групп

|

6

|

|

7. Напряжение питающей

сети, В

|

380

|

|

8. Регулировка температуры

|

автоматически

|

|

9. Скорость вращения

вентилятора, об/мин

|

700

|

|

10. Температура нагрева при

старении, С

|

160 -170

|

После искусственного старения готовые изделия поступают на участок

приёмки ОТК и упаковки, где после приёмки изделий ОТК их упаковывают в тару.

Вид тары выбирается по требованию заказчика.

4. Технические требования

Профили изготавливают в соответствии с требованиями

настоящего стандарта по технологическому регламенту, утвержденному в

установленном порядке. Поверхность профилей не должна иметь трещин, расслоений,

пузырей, неметаллических включений, пятен коррозионного происхождения и следов

селитры. На наружной поверхности профилей допускается: плены, забоины, вмятины,

различного рода запрессовки, если глубина их залегания не выводит профиль за

минусовые предельные отклонения по размерам;

Риски, задиры и царапины, если глубина их залегания не

превышает 0,15 мм;

Цвета побежалости, темные и светлые пятна и полосы; следы

зачистки дефектов абразивным кругом в виде продольных и круговых рисок глубиной

не более 0,1 мм. Допускается на профилях или элементах профилей, подвергаемых у

потребителя механической обработке, глубина залегания поверхностных дефектов в

пределах половины припуска на механическую обработку.

Допускается местная пологая зачистка профилей, если она не

выводит размеры профилей за минусовые предельные отклонения. Зачистка трещин не

допускается. Допускается на макроструктуре профилей, подвергающихся

механической обработке, поверхностные отслоения глубиной не более припуска на

механическую обработку и крупнокристаллический ободок по всему периметру, если

глубина его залегания не превышает 5 мм сверх припуска на механическую

обработку.

Микроструктура профилей, прошедших закалку, не должна иметь

следов пережога.

5. Правила приемки

Профили принимают партиями. Партия должна состоять из

профилей одной марки алюминия или алюминиевого сплава, одного состояния

материала, одной плавки или садки термической обработки, одного размера, одного

вида прочности и оформлена одним документом о качестве.

Допускается составлять партии из термообработанных профилей,

взятых из нескольких садок термической обработки, или профилей без термической

обработки, взятых из нескольких плавок, при условии, что каждая садка или

плавка соответствует требованиям настоящего стандарта.

Документ о качестве должен содержать:

наименование и товарный знак предприятия-изготовителя;

наименование потребителя; марку алюминия или алюминиевого

сплава, состояния материала и вид прочности;

обозначение (номер или шифр) профиля;

номер партии; массу нетто партии;

результаты испытаний (для механических свойств указать только

минимальные и максимальные значения); дату отгрузки;

обозначение настоящего стандарта.

Проверка состояния поверхности и геометрических размеров

подвергают каждый профиль.

При комплектовании партии из нескольких садок термической

обработки или из нескольких плавок проверку механических свойств и

макроструктуры проводят не менее чем на двух профилях от каждой садки

термической обработки.

6. Методы испытаний

Отбор и подготовку проб для определения химического состава

профилей проводят по ГОСТ 24231-80.

Осмотр поверхностей профилей проводят без применения

увеличительных приборов. Отбор образцов для испытания на растяжения проводят по

ГОСТ 24047-80. Испытания механических свойств проводят методом разрушающего

контроля или методом неразрушающего контроля по нормативно-технической

документации предприятия-изготовителя.

Для проверки механических свойств методом разрушающего

контроля от каждого проверяемого профиля с выходного конца в продольном

направлении вырезают один образец.

Макроструктуру профилей проверяют на поперечном макротемп

лете, вырезанном с утяжинного конца проверяемого профиля. Проверку

макроструктуры тонкостенных профилей допускается проводить методом излома.

7. Маркировка, упаковка,

транспортирование и хранение

Профили связывают в пучки, к которым крепится ярлык с

указанием марки сплава, состояния материала, вида прочности, номера партии и

клейма отдела технического контроля предприятия-изготовителя.

На профилях, от которых отбились образцы для механических

испытаний, дополнительно наносят маркировку с указанием порядкового номера.

Временная противокоррозионная защита, упаковка,

транспортирование и хранение - ГОСТ 9.510 - 93.

Маркировку профилей, предназначенных для экспорта, проводят в

соответствии с заказ - нарядом внешнего стороннего объединения.

8. Температурный интервал

прессования

При прессовании профилей из алюминиевых сплавов рациональный

температурный интервал прессования должен обеспечить:

высокую пластичность металла, позволяющую вести прессование с

большими скоростями без образования трещин;

минимально возможное сопротивление деформированию прессуемого

металла, позволяющее вести процесс с высокими вытяжками из заготовок большей

длины при удельных давлениях, не превышающие допустимые.

Кроме указанных основных параметров, в ряде случаев при прессовании

сплавов, в которых проявляется действие пресс-эффекта, рациональный

температурный интервал должен обеспечивать получение профилей с максимальными

прочностными характеристиками и минимальной разнозернистостью.

При выборе оптимального температурного интервала нагрева

заготовки приходится учитывать противоположное влияние различных факторов и

отдавать предпочтение тому, который в данном процессе имеет решающее значение.

Разнообразие применяемого оборудования, способов получения и термообработки

заготовок и других условий приводит к тому, что на заводах применяют различные

температурные режимы прессования.

9. Расчёт технологических параметров

процесса прессования

Необходимо рассчитать технологические параметры изготовления полых

профилей из сплава АД31. Ниже приведен расчет технологических параметров для

профиля 45658-4 .

Определяем площадь поперечного сечения втулки контейнера.

=

=  *

* (1)

(1)

Где  =1319

=1319  максимальная площадь поперечного сечения пресс - изделия.

максимальная площадь поперечного сечения пресс - изделия.  - допустимая для прессуемого сплава

вытяжка, составляет в порядке 20…40, принимаем

- допустимая для прессуемого сплава

вытяжка, составляет в порядке 20…40, принимаем  =30.

=30.

=

=

Вычисляем расчетный диаметр втулки контейнера.

=

= (2)

(2)

=

=  = 224,5мм

= 224,5мм

Ближайший стандартный диаметр контейнера.

= 225 мм

= 225 мм

Находим действительный коэффициент вытяжки;

=

= (3)

(3)

=

=  =

=  = 39740,6мм²

= 39740,6мм²

=

=  =

=

Определяем диаметр заготовки

D =(0,969-0,979) D

=(0,969-0,979) D (4)

(4) = 0,969 * 225 = 215мм

= 0,969 * 225 = 215мм

Длину заготовки при прессовании профилей постоянного сечения в общем

случае определяют по формуле:

Lз= , (5)

, (5)

где lпф. - длина готового профиля, мм;

lпр - припуск на длину, мм;

m

- кратность профилей в прессовке;

lк.о. - длина

концевой обрезки, мм;

n

- число каналов в матрице;

hпр.о. - высота пресс-остатка, мм;

Fзаг. - площадь поперечного сечения заготовки, мм2;

Fпф. - площадь поперечного сечения профиля, мм2;

λр. = коэффициент распрессовки.

Fзаг.

= ,

,

Fк = ,

,

λз =  ,

,

Lз =

Принимаем Lзаг 900мм. Таким образом, заготовка имеет

размеры 215мм х 900мм.

Определение усилия прессования ведём по формуле И.Л. Перлина. Прессование

полого профиля протекает через матрицу с плоским рассекателем. В этом случае

полное усилие прессования  можно разделить на две основные составляющие: усилие,

необходимое для прессования заготовки из контейнера в каналы плоского

рассекателя

можно разделить на две основные составляющие: усилие,

необходимое для прессования заготовки из контейнера в каналы плоского

рассекателя , и усилие, необходимое для прессования металла из камеры

сварки в канал матрицы

, и усилие, необходимое для прессования металла из камеры

сварки в канал матрицы  .

.

Полное усилие  имеет вид:

имеет вид:

; (6)

; (6)

где  - вытяжка в каналы рассекателя;

- вытяжка в каналы рассекателя;

(7)

(7)

-39740

-39740 площадь поперечного сечения распрессованного в контейнере

слитка;

площадь поперечного сечения распрессованного в контейнере

слитка;  -10124

-10124 площадь поперечного сечения каналов

рассекателя.

площадь поперечного сечения каналов

рассекателя.

представляет собой сумму трёх составляющих.

представляет собой сумму трёх составляющих.

; (8)

; (8)

где  - усилие для осуществления основной деформации без учёта трения

при прессовании в каналы рассекателя;

- усилие для осуществления основной деформации без учёта трения

при прессовании в каналы рассекателя;

-усилие для преодоления трения на боковой поверхности

обжимающей части пластической зоны;

-усилие для преодоления трения на боковой поверхности

обжимающей части пластической зоны;  - усилие для преодоления трения на

боковой поверхности контейнера;

- усилие для преодоления трения на

боковой поверхности контейнера;

Вторая составляющая полного усилия  .

.

; (9)

; (9)

где  - усилие для осуществления основной деформации без учёта

трения при прессовании в матричный канал из камеры сварки;

- усилие для осуществления основной деформации без учёта

трения при прессовании в матричный канал из камеры сварки;

- усилие для преодоления трения на боковой поверхности

обжимающей части пластической зоны в камере сварки;

- усилие для преодоления трения на боковой поверхности

обжимающей части пластической зоны в камере сварки;

- усилие для преодоления трения по поверхности калибрующего

пояска матрицы.

- усилие для преодоления трения по поверхности калибрующего

пояска матрицы.

; (10)

; (10)

где  -39740

-39740 площадь поперечного сечения распрессованного в контейнере

слитка;

площадь поперечного сечения распрессованного в контейнере

слитка;

-3,9 вытяжка в каналы рассекателя;

-3,9 вытяжка в каналы рассекателя;

.

.

; (11)

; (11)

где  -39740

-39740 площадь поперечного сечения распрессованного в контейнере

слитка;

площадь поперечного сечения распрессованного в контейнере

слитка;

-3,9 вытяжка в каналы рассекателя;

-3,9 вытяжка в каналы рассекателя;

.

.

; (12)

; (12)

где  -225мм диаметр распрессованной в контейнере заготовки;

-225мм диаметр распрессованной в контейнере заготовки;

-860мм длина подпрессованной заготовки;

-860мм длина подпрессованной заготовки;

.

.

; (13)

; (13)

где  -1325

-1325 площадь прессуемого изделия;

площадь прессуемого изделия;

суммарная площадь сечения каналов со стороны камеры сварки;

суммарная площадь сечения каналов со стороны камеры сварки;

периметр изделия;

периметр изделия;

периметр равновеликого круга;

периметр равновеликого круга;

; (14)

; (14)

где  наружный диаметр камеры сварки;

наружный диаметр камеры сварки;

наружный периметр профиля делённый на

наружный периметр профиля делённый на

внутренний периметр профиля делённый на

внутренний периметр профиля делённый на

; (15)

; (15)

где  внутренний периметр профиля;

внутренний периметр профиля;

наружный периметр профиля;

наружный периметр профиля;

длинна калибрующего пояска;

длинна калибрующего пояска;

Полное усилие прессования:

; (16)

; (16)

Выбираем для прессования этого профиля пресс усилием 25 МН.

10. Расчёт параметров нормативно-технологической

карты для профиля КП 45658-4

Вес слитка.

; (17)

; (17)

-215 мм диаметр слитка;

-215 мм диаметр слитка;

- 900 мм длина слитка;

- 900 мм длина слитка;

кг/мм3

- плотность сплава АД31

кг/мм3

- плотность сплава АД31

кг.

кг.

Вес пресс-остатка.

; (18)

; (18)

мм - длина пресс-остатка

мм - длина пресс-остатка

кг.

кг.

Все безвозвратные отходы процесса производства относим к операции нагрев

слитка, они составляют 0,53% от веса слитка или 0,46 кг. Геометрические отходы

на прессовании составляют 3% от веса слитка их вес 2,7кг. Вес изделия после

прессования:

88,04-2,9-2,6=82,54 кг

На операции «резка в меру» происходит обрезка переднего и заднего концов

по 750 мм с каждой стороны прессованного профиля. Это геометрические отходы

массой 5,4 кг, что составляет 6,3% от массы изделия. После операции «резка в

меру» масса изделия:

82,54-5,4=77,14 кг

Величину отходов в процентах от начальной массы заготовки на каждой

операции определяют:

; (18), где:

; (18), где:

- сумма отходов и потерь на данной операции, %.

- сумма отходов и потерь на данной операции, %.

Общий процент отходов и потерь  на данной операции по отношению к

исходной массе слитка:

на данной операции по отношению к

исходной массе слитка:

; (19)

; (19)

%

%

%

%

%

%

Сумму всех отходов и потерь  используем для расчета процента

выхода годного, к заданной на первую операцию массе заготовки:

используем для расчета процента

выхода годного, к заданной на первую операцию массе заготовки:

; (20)

; (20)

%

%

Величина заправочных коэффициентов на операциях:

, где (21)

, где (21)

- величина расхода металла на 1 т годного;

- величина расхода металла на 1 т годного;

- норма расхода металла;

- норма расхода металла;

- общий процент отходов и потерь на операции n.

- общий процент отходов и потерь на операции n.

Нагрев слитка:  кг.

кг.

Прессование:  кг.

кг.

Резка в меру:  кг.

кг.

Таблица 10 - Нормативно-технологические параметры типоразмера

|

Сплав

|

Расчетный типоразмер

|

Годовая программа, т

|

Выход годного, %

|

% отходов

|

Количество металла на

программу, т

|

|

АД 31

|

КП 45658-4

|

1500

|

90,17

|

9,83

|

1647,45

|

11. Расчет производительности пресса

Исходные данные: КП 45658-4; вытяжка 30; заготовка 215×900

мм.

Производительность пресса определяем по формуле:

,

,

где  - масса слитка;

- масса слитка;  - число прессовок шт/час;

- число прессовок шт/час;  -коэффициент использования пресса.

(22) Число прессовок:

-коэффициент использования пресса.

(22) Число прессовок:

,

,

где  - машинное время на 1 прессовку (цикл), мин;

- машинное время на 1 прессовку (цикл), мин;  - вспомогательное не перекрываемое

время, мин (из технических характеристик пресса). (23)

- вспомогательное не перекрываемое

время, мин (из технических характеристик пресса). (23)

Машинное время:

; (24)

; (24)

, где

, где  - коэффициент подпрессовки,

- коэффициент подпрессовки,  - величина пресс-остатка, м;

- величина пресс-остатка, м;  - коэффициент вытяжки;

- коэффициент вытяжки;  - скорость прессования, мм/с.

- скорость прессования, мм/с.

м/мин.

м/мин.

мин.

мин.

= 20 сек = 0,33 мин.

= 20 сек = 0,33 мин.

прессовок.

прессовок.

кг/час.

кг/час.

Таблица 11 - Производительность пресса.

|

Усилие пресса, МН

|

Типоразмер

|

Производительность, кг/ч

|

|

25

|

КП 45658-4

|

1572

|

Для расчета производительности печи старения используем формулу:

; (25),

; (25),

где Q - масса садки ( 6т);время выдержки при температуре старения (10 ч);

- время нагрева садки до температуры начала отсчета (1,8 ч);

- время нагрева садки до температуры начала отсчета (1,8 ч);

- время на загрузку, выгрузку (0,2 ч.).

- время на загрузку, выгрузку (0,2 ч.).

А = 6/(10+1,8+0,2) = 0,5 тн/час

В цехе применяют транспортные средства, как периодического действия

(верхние и напольные), так и непрерывного действия (конвейеры).

В цехе выбран график непрерывный, четырехбригадный с продолжительностью

рабочей смены 8 часов, эффективный фонд рабочего времени одного рабочего

составляет 231,75 дней = 1854 часа, при продолжительности отпуска 37

календарных дней.

Таблица 12 - Расчет количества станко-часов на программу

|

Сплав АД 31, расчетный

типоразмер

|

Загрузка в станко-часах

|

|

Пресс ус.25 мН

|

ПСО

|

|

На 1т

|

На прог.

|

На 1т

|

На прог.

|

|

Профиль КП 45658

|

0,7

|

1050

|

2

|

3000

|

Таблица 13 - Ведомость количества и загрузки оборудования

|

Наименование оборудования

|

Потребность станко-часов на

программу

|

Номинальный фонд времени

работы оборудования

|

Простои, час

|

|

|

|

Текущие

|

На кап ремонт

|

Итого

|

|

Пресс усилием 25мН

|

4350

|

8760

|

285

|

92

|

377

|

|

ПСО

|

12000

|

8760

|

108

|

116

|

224

|

|

Действительный фонд времени

работы, час

|

Количество оборудования

|

Коэффициент загрузки

|

|

Расчетное

|

Принятое

|

|

|

8383

|

0,88

|

1

|

0,88

|

|

8536

|

2,62

|

3

|

0,87

|

|

|

|

|

|

|

|

|

|

12. Расчет незавершенного

производства

Металл, находящийся в обработке на цеховых складах и отходы производства

составляют незавершенное производство.

Определяем площадь склада заготовок по формуле:

, (26)

, (26)

где Q-программа цеха в сутки;

т\сут.

т\сут.

где Gме- количество металла на программу;количество рабочих

дней;срок хранения металла на складе заготовок (запас составляет 3 дня);нагрузка

на 1м²

площади склада (для

склада заготовок принимаем 1,8т/м²);

к- коэффициент использования площади склада заготовок 0,8; склада готовой

продукции 0,45.

Находим площадь склада заготовок:

м2.

м2.

Аналогично находим площадь склада готовой продукции:

т\сут.

т\сут.

м2.

м2.

Инструмент хранится в стеллажах, расположенных вдоль стен. Нагрузка на

полку не более 500 кг.

Таблица 14 - Расчет незавершенного производства

|

Наименование площадки

промежуточного складирования

|

Способ укладки

|

Нагрузка, т/м2

|

Потребная площадь, м2

|

|

Склад заготовок

|

Слитки в стеллажах

|

2,0

|

36

|

|

Склад готовой продукции

|

Упакованные в ящики из

гофрокартона или стяжки

|

0,5

|

73

|

|

Всего

|

|

|

109

|

Таблица 15 - Годовая потребность вспомогательных материалов

|

Наименование материалов

|

Расход на 1 т годного

|

Расход на программу

|

Цена за ед., руб.

|

Сумма, руб.

|

|

Масло индустриальное

|

0,2

|

1200

|

38

|

45600

|

|

Сода каустик

|

2,10

|

12600

|

7,8

|

98280

|

|

Краска КФ 513

|

0,008

|

48

|

65

|

3120

|

|

Терлон

|

0,04

|

240

|

1200

|

288000

|

|

Ткань асбестовая

|

0,015

|

90

|

125

|

11250

|

|

Ткань салфеточная

|

1,5

|

9000

|

12

|

108000

|

|

Перчатки х/б

|

1,5

|

9000

|

10

|

90000

|

|

Бумага оберточная

|

4,5

|

27000

|

12,5

|

337500

|

|

Гофрокартон

|

8,9

|

53400

|

14

|

747600

|

|

Лента стальная

|

0,8

|

4800

|

6

|

28800

|

|

Пленка

|

19

|

114000

|

11

|

1254000

|

|

Бруски деревянные

|

0,015

|

90

|

400

|

36000

|

|

Итого:

|

|

231468

|

|

3048150

|

Список используемой

литературы

1. И.Л. Перлин, Л.Х. Райтбарг. «Теория

прессования металлов». Москва «Металлургия» 1975,

. ГОСТ 8617 - 81. «Профили, прессованные из алюминия

и алюминиевых сплавов». ИПК Издательство стандартов, 1995 переиздание с

изменениями.

. М.З. Ерманок, В.И Фейгин, Н.А Сухоруков.

«Прессование профилей из алюминиевых сплавов». Москва «Металлургия», 1977.

. Технологическая инструкция ТИ 03 - 001 - 2003. «Прессование

полуфабрикатов из алюминиевых сплавов».